трансформаторный масло регенерация сернистый

Отработанное масло классифицируется как опасные отходы класса 2 или 3 (высокоопасные или умеренноопасные) и контролируются Базельской конвенцией о контроле за трансграничной перевозкой опасных отходов и их удалением. Регенерация масел — экономически рентабельная отрасль народного хозяйства. При правильной организации процесса стоимость восстановленных масел на 40 — 70% ниже стоимости свежих масел при практически одинаковом их качестве. Отработанное масло несет в себе серьезную угрозу для окружающей среды и здоровья людей. Оно опаснее, чем сырая нефть, поскольку в нем содержатся измененные в ходе эксплуатации добавки, полиолефины, смолы, асфальтены, карбены, механические примеси и другие загрязнители.

На сегодняшний день существует множество технологий регенерации отработанных трансформаторных масел основанные на: физических методах (отстаивание, фильтрация, центробежная очистка); физико-химических методах (коагуляция, адсорбционная очистка, ионообменная очистка, селективная очистка); химических методах (сернокислотная очистка, гидроочистка, процессы с применение натрия и его соединений); и комбинированных методах (отстой и фильтрация, отстой, обезвоживание и фильтрация и другие).

Методы регенерации отработанных масел находятся в прямой зависимости от глубины изменения их свойств в результате старения. Регенерация трансформаторных масел осуществляется или непрерывной очисткой их во время работы в циркуляционных системах промышленного оборудования и двигателей при помощи фильтрующих устройств и центрифуг, или восстановлением отработанных масел, сливаемых из различных агрегатов и оборудования, на маслорегенерационных установках, как правило, в стационарных условиях (специальные маслорегенерационные станции, цехи, заводы).

Существующие технологии достаточно эффективные, но есть и недостатки: отстаивание — основным недостатком этого метода является большая продолжительность процесса оседания частиц до полной очистки, удаление только наиболее крупных частиц размером 50-100 мкм. Адсорбционная очистка — к недостаткам контактной очистки следует отнести необходимость утилизации большого количества адсорбента, загрязняющего окружающую среду. При перколяционной очистке в качестве адсорбента чаще всего применяется силикагель, что делает этот метод дорогостоящим. Сернокислотная очистка — в результате сернокислотной очистки образуется большое количество кислого гудрона — трудно утилизируемого и экологически опасного отхода. Кроме того, сернокислотная очистка не обеспечивает удаление из отработанных масел полициклических аренов и высокотоксичных соединений хлора. Гидроочистка — недостатки процесса гидроочистки — потребность в больших количествах водорода, а порог экономически целесообразной производительности (по зарубежным данным) составляет 30-50 тыс. т/год.

Очистка сточных вод на предприятиях нефтегазового комплекса

... для химических реагентов, амбар для сбора отработанных жидкостей, источник воды. После принятия установки ... нефтегазовой отрасли считается получение нефтяной скважины. Промышленность по добыче и переработке нефти оказывает значительное влияние на окружающую среду. Это происходит на ... мкости, буровые насосы, манифольд, вертлюг). Оборудование для очистки бурового раствора от выбуренной породы (вибросита, ...

Регенерация трансформаторных масел решает несколько вопросов:

- экономия ресурсов;

- уменьшение загрязнения окружающей среды;

- уменьшение платы за захоронение отходов;

— Перспективным решением проблем является: выбор наиболее дешевой и эффективной технологии. Регенерация продлевает срок службы масла на неопределенный срок, что делает этот процесс наиболее предпочтительным с экологической и экономической точки зрения. Поскольку на регенерацию масла требуется на 70 % меньше энергии, чем на производство его из сырой нефти.

1. Аналитический обзор научной, научно-технической информации, .1 Общие сведения о составе трансформаторных масел

Трансформаторное масло, являющееся одновременно теплоотводящей средой и составной частью изоляционной конструкции трансформатора, изготавливается из нефти. Технология изготовления масел меняется применительно к качеству нефти, из которой изготовляется данное масло, так как нефти различных месторождений отличаются по химическому составу. Таким образом, масла различных имеют свои, отличные от масел других марок свойства[18].

Характеристика различных нефтей дана в таблице 1 [18].

Таблица 1 — Свойства нефтей различных месторождений

|

Месторождения |

Плотность, отн. ед. |

Вязкость при 50 о С, (сСт) |

Парафины %/Т плавления |

Содержание, % |

||

|

серы |

смолы |

асфаль- тенов |

||||

|

Башкирская республика Туймазинское Арланское Татарская республика Ромашкинское Куйбышевская область. Краснодарский край: Анастасиевское Азейбарджан: Сураханское |

0,852 0,893 0,867 0,840 0,908 0,896 |

4,46 10,90 6,54 3,46 — 11,0 |

5,9/50 4,7/49 4,87/50 4,53/52 Следы 0,96 |

1,47 2,84 1,62 0,57 0,26 0,23 |

10,9 20,3 11,6 7,0 6,3 — |

3,90 5,20 4,16 0,12 — — |

Содержание углерода в нефтях колеблется от 82% до 87%, водорода-от 11% до 14% , серы- от 0,1% до 5%. Азота и кислорода обычно не более десятых долей процента.

Трансформаторные масла состоят в основном из смеси парафиновых, нафтеновых и ароматических углеводородов. Помимо углеводородов в маслах содержится незначительное количество соединений, в состав которых входят сера, кислород и азот.

Парафины- предельные углеводороды — отличаются большой стойкостью и малой химической активностью. Своё название парафины получили от латинского термина parum affinis- малодеятельный. Парафины с прямой цепью называются нормальными: Н С — (СН ) — СН ; парафины с разветвлённой цепью- изопарафинами:

СН 3 СН3

Н 3 С-С-СН2 -С-(СН2 )n — СН3

СН

Н 3 С СН3

Парафины являются хорошими диэлектриками. Но если в нефтях содержится более 1,5% парафинов, то, чтобы получить трансформаторное масло с достаточно низкой температурой застывания, приходится путём депарафинизации удалять избыток парафина.

Основной составной частью трансформаторного масла являются нафтеновые углеводороды. Нафтены- насыщенные углеводороды, имеющие в своей молекуле одно или большее число колец. В зависимости от числа колец в молекуле различаются нафтены моноциклические, бициклические и т.д.

Например:

СН 2

Н 2 С СН — (СН2 )n -СН3

Н 2 С ¾ СН2

СН 2 СН

Н 2 С СН СН- (СН2 )n — СН3

Н 2 С СН СН2

СН 2 СН2

Масляные фракции некоторых нефтей содержат более 70% нафтеновых углеводородов. Масляные фракции нефтей, менее качественных в отношении производства масел, содержат обычно 30-40% нафтенов[18].

Нафтеновые углеводороды являются хорошими диэлектриками. Они легко вступают в реакцию с кислородом воздуха, особенно в присутствии металлов при нагревании и под действием электрического поля. Нафтены с большим числом углеродных атомов по своей химической устойчивости приближаются к парафиновым углеводородам.

Ароматические углеводороды обнаружены во всех нефтях. Количество их в масляных фракциях различно. Масляные фракции нефтей, богатых нафтеновыми углеводородами, содержат меньше ароматических углеводородов, чем масляные фракции, у которых мало нафтеновых углеводородов.

Ароматическим углеводородам в нефтях, как правило сопутствуют сернистые соединения. Кроме сернистых соединений ароматическим углеводородам обычно сопутствуют и смешанные нафтено-ароматические углеводороды.

В нефтях содержатся в основном следующие сернистые соединения:

- Меркаптаны- общая формула R-SH, где R — радикал парафинового углеводорода, например СН -СН -SH — этилмеркаптан;

- сульфиды — соединения, образующиеся при замещении в молекуле меркаптана атома водорода сульфидной группы углеводородным радикалом, например СН 3 -S-S-CH3 — диметилсульфид.

Дисульфиды — общая формула R-S-SR, например СН 3 -S-S-CH3 -диметилдисульфид;

- Тиофены — циклические соединения, содержащие в пятичленном цикле атом серы.

Содержание в маслах активной серы (сероводород, меркаптаны, кололоидная сера), способной вступать в реакцию с металлами, недопустимо. Небольшое количество сульфидов может служить естественным антиокислителем, но содержание сульфидов более 0,5 % (в пересчете на серу) увеличивает осадкообразование при старении масел.

Асфальтосмолистые вещества делятся на[18]:

1) нейтральные смолы, которые полностью растворяются в петролейном эфире и в нефтяных фракциях; нейтральные смолы имеют жидкую или полужидкую консистенцию, плотность их равна примерно 1;

2) асфальтены, которые представляют собой твёрдые, неплавящиеся хрупкие вещества; асфальтены нерастворимы в петролейном эфире, растворяются в бензоле, имеют плотность более 1;

3) карбены- вещества, по внешнему виду похожие на асфальтены, но нерастворимы в бензоле, растворяются в сероуглероде.

Из перечисленных веществ в свежем трансформаторном масле содержатся только нейтральные смолы в количестве, не превышающем 1%. Смолы имеют интенсивную тёмно-красную окраску и придают цвет трансформаторным маслам. Масла, лишённые смол, бесцветны. Во время работы в маслах образуются продукты окисления, близкие по составу к асфальтенам и карбенам.

Нейтральные смолы нестабильны: даже при комнатной температуре при доступе воздуха, особенно на свету, происходит окислительная полимеризация, в результате которой нейтральные смолы переходят в асфальтены. Предполагается, что смолы являются полициклическими соединениями, в состав которых входят нафтеновые и ароматические циклы, на которые и падает 40-50% углерода, входящего в состав смол. Сера, кислород и азот тоже входят в состав смол. Смолистые вещества в небольшой концентрации являются естественными антиокислителями. Несмотря на это, смолы в трансформаторных маслах являются нежелательным компонентом. Смолы являются полярными соединениями, которые, находясь в масле в виде коллоидных частиц, повышают тангенс угла диэлектрических потерь, т.е. снижают диэлектрические свойства трансформаторных масел.

Все отечественные трансформаторные масла, поступающие на энергопредприятия, содержат ингибитор окисления — антиокислительную присадку ионол[18,19].

1.2 Классификация трансформаторных масел

В качестве сырья для получения трансформаторных масел используют дистилляты, выкипающие при 280-420 о С, из различных нефтей. Сырьём для получения трансформаторных масел являются в основном дистилляты из

анастасиевских, не требующих обессеривания и депарафинизации;

- смеси малосернистых бакинских, требующих депарафинизации;

- смеси сернистых западно-сибирских, требующих обессеривания и депарафинизации.

1.2.1 Трансформаторные масла из малосернистых нефтей

Масла из малосернистых нефтей по способу очистки трансформаторного дистиллята подразделяются на следующие: кислотно-щелочной очистки, карбамидной депарафинизации, адсорбционной очистки[19].

а) Масла кислотно-щелочной очистки

Кислотно-щелочная очистка заключается в обработке трансформаторного дистиллята серной кислотой с последующей нейтрализацией щёлочью. Технология кислотно-щелочной очистки на различных заводах в основном одинакова, но может быть несколько изменена в зависимости от химического состава перерабатываемого сырья и требуемой глубины очистки.

Для очистки обычно применяют 92-96 %-ную серную кислоту. Подают кислоту в несколько приемов. Сначала вводят примерно 0,5 % кислоты для подсушки дистиллята. Эта предварительная операция имеет большое значение, так как от неё зависит эффективность последующей очистки.

Кислое масло затем обрабатывают раствором щелочи при повышенной температуре: начинают обработку при 65 о С, затем температуру повышают до 80-85 о С. Концентрация щелочи 2,5-2,8 %. После обработки щелочью, отстоя и спуска щелочных вод масло промывают несколько раз слабым раствором щёлочи, а затем водой. Промытое влажное масло подсушивают при температуре 75-85 о С, продувая через него воздух. Затем масло доочищают отбеливающей глиной при 90-95о С. После отстоя от адсорбента масло фильтруют на рамочных фильтрпрессах.

Для улучшения качества трансформаторных масел была разработана технология очистки дистиллятов эмбенских нефтей газообразным серным ангидридом SO 3 [19].

Дистиллят обрабатывают в сульфураторе воздушной смесью, содержащей 7-8 % — ный серный ангидрид, при температуре 70 — 80 о С. Кислое масло (после спуска из сульфуратора кислого гудрона) обрабатывают водой (5 %) для удаления сульфокислот, затем керосиновым контактом (5-10 %) и контактируют с 5-10 % отбеливающей глины. При очистке серным ангидридом отпадает необходимость применения щелочи и промывки масла водой. Испытания опытных образцов трансформаторных масел, показали, что масла, прошедшие глубокую очистку газообразным серным ангидридом, при добавлении антиокислительных присадок превосходят по качеству товарные трансформаторные масла. Товарные масла обычной очистки из эмбенских нефтей имеют кислую реакцию водной вытяжки через 10-73 ч, бакинское масло — через 250 ч, а масла, очищенные серным ангидридом и стабилизированные присадками, — через 550-750 ч, что обеспечивает работоспособность масла в обычных трансформаторах в течение 8-10 лет.

б) Масла карбамидной депарафинизации

Депарафинизация маслянных дистиллятов из малосернистых высокопарафинистых нефтей осуществляется при их взаимодействии с карбамидом. Этот процесс рекомендуется для очистки лёгких масел типа трансформаторных; при депарафинизации тяжёлых масел не получается должного эффекта в связи с наличием в них углеводородов разветвлённой структуры, не способных образовывать комплексы с карбамидом[19].

В процессе карбамидной депарафинизации образуется твердый комплекс, состоящий из молекул карбамида и высокозастывающих парафиновых углеводородов с неразветвлённой цепью или других органических соединений с достаточно длинной нормальной парафиновой цепью. Комплекс затем отфильтровывают от масла. Депарафинизация трансформаторного дистиллята карбамидом протекает весьма эффективно. Полученное масло имеет температуру застывания от минус 40 о С до минус 50 о С. Выход депарафинированного масла в зависимости от качества перерабатываемого сырья составляет 80-90 %. После карбамидной депарафинизации масло подвергают кислотно-щелочной очистке. Трансформаторное масло, депарафинированное карбамидом и прошедшее затем кислотно-щелочную очистку, характеризуется высокой антиокислительной стабильностью и хорошими диэлектрическими свойствами [19].

в) Масла адсорбционной очистки

Одним из самостоятельных методов очистки масел является непрерывная противоточная очистка адсорбентом, размельчённым до определённой величины. Сущность процесса очистки движущимся адсорбентом заключается в непрерывном контактировании восходящего потока очищаемого продукта со спускающимся слоем адсорбента. Очищаемый продукт для уменьшения вязкости разбавляют бензином. В качестве адсорбента могут применять силикагель, алюмосиликатный катализатор и отбеливающие глины в виде частиц размером 0,25-0,50 мм.

Процесс очистки масла движущимся адсорбентом экономически рентабелен, так как многократно проводится регенерация адсорбента и растворителя с последующим их использованием. Масло из малосернистых нефтей, полученное путем адсорбционной очистки, выпускается с добавкой 0,2% ионола [19].

1.2.2 Трансформаторные масла из сернистых нефтей

Поскольку потребность народного хозяйства в трансформаторных маслах из года в год возрастает, возникает необходимость переработки сернистых нефтей восточных месторождений (Башкирия, Татария, Саратовская, Куйбышевская, Пермская и другие области), содержащих значительные количества парафина (до 6%), смол (до 35%) и серы (1,4-1,7%).

Трансформаторные масла из сернистых нефтей вырабатываются двух типов: селективной очистки и гидроочистки [19]:

а) Масла селективной очистки

Селективная очистка заключается в избирательном извлечении растворителем из трансформаторного дистиллята нежелательных компонентов. Действие селективных растворителей основано на различной растворимости в них отдельных групп химических соединений, составляющих дистиллят.

Технология селективной очистки масла следующая. Полученный на атмосферно-вакуумной трубчатой установке трансформаторный дистиллят подвергают фенольной очистке, затем проводят низкотемпературную депарафинизацию рафината, после чего депарафинированное масло очищают отбеливающей глиной. Фенол извлекает из трансформаторного дистиллята смолы, активные сернистые соединения и др. К трансформаторному маслу фенольной очистки добавляют антиокислительную присадку, так как без присадки это базовое масло не удовлетворяет требованиям по стабильности против окисления, особенно по образованию низкомолекулярных кислот в начале старения. Доказано, что в зависимости от применяемого растворителя (фенола или фурфурола) в готовом масле сохраняются в разных количествах естественные антиокислители — соединения, содержащие сульфидную серу и существенно влияющие на стабильность масла против окисления. В маслах фурфурольной очистки остается 0,56 % — 0,6 % сульфидной серы(62 % — 66 % от общего содержания серы), а в маслах фенольной очистки 0,24 % (около 45 % от общего содержания).

б) Масла гидроочистки

Прогрессивным способом очистки масел из сернистых нефтей является каталитическая гидроочистка — обработка трансформаторного дистиллята водородом при давлении 40 атмосфер и температуре 400 о С — 425 о С в присутствии алюмокобальтмолибденового катализатора. Масло этим методом получают по следующей схеме: гидрирование дистиллята — разгонка гидрогенизата -депарафинизация — доочистка адсорбентом.

При гидроочистке сера, содержащаяся в масляном дистилляте в виде сероорганических соединений, связывается с водородом с образованием сероводорода; непредельные углеводороды, а также смолистые соединения и частично ароматические углеводороды, гидрируются — насыщаются водородом. Образуется небольшое количество лёгких углеводородов, являющихся побочными продуктами гидрирования, которые могут быть использованы как товарные топлива. Выход масла при гидроочистке на 16-19 % выше по сравнению с селективной очисткой и 99 % в расчете на взятое сырье[19].

Кроме вышеперечисленных групп трансформаторных масел, различающихся по виду исходного сырья и способам очистки нефтяных дистиллятов, трансформаторные масла можно подразделить на следующие группы [19, 20]:

- сырое — свежее товарное масло, соответствующее по качеству нормам ГОСТ или ТУ;

- регенерированное — масло прошедшее обработку по одному из методов регенерации;

- восстановленное — регенерированное масло, стабилизированное присадкой;

- эксплуатационное — залитое в аппаратуру и находящееся в работе, показатели качества которого соответствуют установленным нормам на эксплуатационное масло (с момента введения в эксплуатацию до момента слива на регенерацию);

— отработанное — подлежащее сливу или слитое из оборудования вследствие несоответствия нормам на качество эксплуатационного масла по одному или нескольким показателям.

1.3 Основные показатели товарных, регенерированных и эксплуатационных трансформаторных масел

На энергопредприятиях применяются товарные отечественные масла следующих марок [21]:

- ТКп (ТУ 38.101.890-81) — кислотной очистки из анастасиевской и бакинских нефтей;

- вырабатывается из малосернистых нафтеновых нефтей, путем кислотно-щелочной очистки, также с добавлением антиокислительной присадки ионол. Используется в электрооборудовании напряжением до 500 кВ. Уже снято с производства, заменять рекомендовано маслами высшими по классу, такими как ГК, ВГ.

Т-750 (ГОСТ 982-80) — кислотно-щелочной очистки и контактной доочистки из анастасиевской нефти;

- Т-1500 (ГОСТ 982-80) — кислотно-щелочной очистки, карбамидной депарафинизации и контактной доочистки из бакинских нефтей;

- ТАп (ТУ 38.101.0281-80) — адсорбционной очистки из анастасиевской нефти;

- ТСп (ГОСТ 10121-76) — селективной очистки, низкотемпературной депарафинизации, контактной или гидроочистки из западно-сибирских нефтей;

- ГК (ТУ 38.101.1025-85) — гидрокрекинга и каталитической депарафинизации из западно-сибирских нефтей; вырабатывается из малосернистой нефти, путем гидрокрекинговой очистки с добавлением антиокислительной присадки ионол.

Используется в электрооборудовании высших классов напряжения, до 1150 кВ.

ГБ (ТУ 38.401.657-87) — селективной очистки каталитической депарафинизации из бакинских нефтей;

о

- МВ (ТУ 38.101.857-80) — кислотно-щелочной очистки из специальных дистиллятов бакинских нефтей ( предназначено для использования только в масляных выключателях).

Качество свежего трансформаторного масла, вновь поступившего на энергопредприятия и хранящегося в резервуарах (таре) масляного хозяйства, должно отвечать всем требованиям действующих ГОСТ и ТУ (таблица 2).

Таблица 2 — Основные показатели товарных трансформаторных масел[19]

|

Показатели |

Масла из малосернистых нефтей |

Масла из сернистых нефтей |

||||||||||||

|

Кислотно-щелочной Очистки ГОСТ 982-68 |

Карбамидной депарафинизации МРТУ 38-1-178-65 |

Адсорбционной очистки МРТУ 38-1-142-68 |

Селективной очистки ГОСТ 10121-62 |

Гидроочистки МРТУ 12Н-95-64 |

||||||||||

|

ТКп |

Тк |

|||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

— 9 0,02 |

30 9,6 0,05 |

30 8,6 0,04 |

30 9 0,03 |

28 9 0,02 |

30 9,5 0,02 |

||

|

Натровая проба, баллы Зольность, % , не более |

1 |

2 |

2 |

1 |

1 |

2 |

||||||||

|

0,005 |

0,005 |

0,005 |

0,005 |

0,005 |

0,005 |

|||||||||

|

Содержание механических примессей |

Отсут- ствие |

Отсут-ствие |

Отсут-ствие |

Отсут-ствие |

Отсутствие |

Отсут-ствие |

||||||||

|

Содержание, %, не более -водорастворимых кислот и щелочей — серы |

То же — |

То же — |

То же — |

То же — |

То же 0,6 |

То же 0,2 |

||||||||

|

Температура, о С — вспышки в закрытом тигле, не ниже — застывания, не выше |

135 -45 |

135 -45 |

135 -45 |

135 -50 |

150 -45 |

145 -45 |

||||||||

|

Склонность к образова-нию водорастворимых кислот в начале старения, мг КОН/г — Летучих: без присадки С присадкой — Нелетучих: без присадки С присадкой |

0,005 0,005 0,005 0,005 |

0,005 — — — |

0,005 — — — |

0,005 — — — |

0,005 0,005 0,005 0,005 |

0,003 — — — |

||||||||

|

Общая стабильность против окисления (количество осадка после окисления), %, не более — без присадки — с присадкой |

0,05 0,01 |

0,10 — |

0,07 — |

— 0,03 |

0,10 отсутствие |

0,04 — |

||||||||

|

Кислотное число окисленного масла, мг КОН/г |

— |

0,35 |

0,25 |

— |

— |

0,42 |

||||||||

|

Без присадки |

0,5 |

— |

— |

— |

0,65 |

— |

||||||||

|

с присадкой |

0,1 |

— |

0,3 |

0,1 |

— |

|||||||||

|

Тангенс угла диэлек-трических потерь при 50 гц, %, не более при 20 о С при 70 о С при 90 о С |

0,2 1,5 — |

0,3 2,5 — |

0,3 2,5 — |

0,5 0,7 1,5 |

0,2 2,0 — |

0,15 2,0 — |

||||||||

|

Содержание антиокис- лительной присадки (ионол), %, не менее |

0,2 |

Отсутст-вие |

Отсутст-вие |

0,2 |

отсутствие |

|||||||||

Показатели качества на регенерированные и эксплуатационные масла приведены в таблице 3[19]:

Таблица 3 — Нормы качества трансформаторных масел

|

Показатели |

Регенерированное масло |

Эксплуатационное масло |

|

Кислотное число, мг КОН/г, не более |

0,06 |

0,25 |

|

Реакция водной вытяжки |

Нейтральная |

Нейтральная |

|

Содержание: — механических примесей Водорастворимых кислот, мг КОН/г в — трансформаторах мощностью до 630 кВ включительно — масляных выключателях и вводах |

Отсутствие — — |

Отсутствие 0,01 0,03 |

|

Температура, о С вспышки, ниже первоначальной на застывания, не выше |

— — |

5 -45 |

|

Общая стабильность против окисления: — количество осадка после окисления, % — кислотное число окисленного масла, мг КОН/г |

0,05 — 0,1 0,35 — 0,65 |

— — |

|

Тангенс угла диэлектрических потерь при 50 гц, %, не более при 20 о С при 70 0 С |

0,5 4 |

1 7 |

|

Электрическая прочность для аппаратов, работающих под разным напряжением, кВ / см до 15 к В 15 — 35 кВ 60 — 220 кВ 330 кВ и выше |

— — — — |

20 25 35 35 |

Сухое трансформаторное масло после залива в высоковольтное оборудование, работающее под различным напряжением, должно удовлетворять по электрической прочности следующим требованиям[19, 21]:

Напряжение , кВ Электрическая

прочность, кВ/см,

не ниже

до 15 …………………………………… 25

15-35 …………………………………… 30

60-220 ………………………………….. 40

330 и выше …………………………….. 50

Электрическая прочность масла, подготовленного в масляном хозяйстве для заливки в высоковольтную аппаратуру, должна быть на 5-10 кВ/см выше электрической прочности, приведенной в нормах на «масло после заливки в аппараты».

1.4 Старение трансформаторных масел в процессе эксплуатации

В процессе эксплуатации масло загрязняется, увлажняется, в нём накапливаются продукты окисления. При этом масло теряет свои химические и электрофизические свойства, происходит необратимый процесс его старения. Продукты старения в виде шлама накапливаются на активных частях трансформатора, что затрудняет отвод тепла. Масло стареет за счёт совместного воздействия на него кислорода воздуха и электрического поля. Активность кислорода усиливается в присутствии влаги, попадающей извне. Окислению масла способствуют высокие рабочие температуры, солнечный свет, присутствие металлов (особенно меди и её сплавов), являющихся катализаторами окисления. Обводнение и загрязнение масла механическими примесями также способствует старению масла. При наличии электрического поля в масле накапливается больше влаги, чем в тех же условиях, но при отсутствии электрического поля. Капли воды и частицы загрязнений располагаются в электрическом поле вдоль его силовых линий, что приводит к резкому снижению электрической прочности масла[18-20].

Процесс окисления масел в трансформаторах продолжителен, но ускоряется при качестве масел, не удовлетворяющем ГОСТ или ТУ, а также при повышении температуры, наличие осадков в трансформаторном баке перед заливом свежего масла и по другим причинам. Для высоковольтного оборудования характерно наличие значительной медной поверхности, являющейся активным катализатором старения масла. При отсутствии кислорода металлы на масло не действуют.

В результате изменения физико — химических свойств масла при окислении, его эксплуатационные свойства, как правило, ухудшаются. Основным показателем, характеризующим эксплуатационные свойства, является стабильность (устойчивость) его против окисления. Этот показатель зависит от химического состава исходного масляного сырья и процесса очистки масла. Многочисленными исследованиями установлено, что стабильные против окисления масла получаются при максимальном содержании в них нафтеновых и ароматических углеводородов с небольшим количеством циклов и длинными боковыми цепями. Имеющиеся в некотором количестве смолы тормозят реакции окисления. При глубокой очистке масла дымящей серной кислотой, стабильность его против окисления понижается гораздо больше, чем при удалении смол адсорбцией[19].

Скорость и направление окислительных процессов в масле зависят от температуры. Начиная с 60 о С скорость окисления возрастает вдвое при дальнейшем повышении температуры на каждые 10 о С.

При глубоком вакууме, то — есть при почти полном отсутствии кислорода, масло не окисляется. Аналогичное вакууму действие оказывает азотная защита в трансформаторах, при которой исключается контакт масла с кислородом и влагой воздуха и таким образом предотвращается окисление[18, 19, 22].

Металлы по каталитическому воздействию на окисление трансформаторных масел располагаются следующим образом: медь, латунь, никель, железо, цинк, олово и алюминий. Металлы катализируют окисление в том случае, когда они образуют соли с кислотами, что чаще происходит в присутствии воды и кислорода воздуха. Каталитическое действие металла прекращается, если он покрывается защитной пленкой, образуемой продуктами окисления. Помимо металлов и солей, окисление масел катализируют в той или иной мере органические соединения[18, 19].

Главным показателем, свидетельствующем о старение масла, является рост их кислотного числа, являющегося для трансформаторных масел критерием их годности[18, 22]. При этом следует иметь в виду не только величину кислотного числа, но и характер образующихся кислот. Растворенные в масле кислоты, в особенности низкомолекулярные, по отношению к металлам более агрессивны, чем высокомолекулярные, и поэтому даже кислая реакция водной вытяжки из масла может быть причиной его смены, особенно когда в масле присутствует влага. В сухом масле даже низкомолекулярные кислоты не представляют серьезной опасности.

Среди различных факторов, от которых зависит скорость окисления масла, первое место принадлежит кислороду. Установлено, что только часть кислорода (от 17 до 34 %), вошедшего в реакцию, остается в масле в виде свободных кислот. Остальной кислород образует соединения другого типа. Поэтому, хотя кислотное число является наиболее распространенным показателем химического изменения масла, его нельзя рассматривать как единственный и самый полный показатель окисления масла.

Водорастворимые низкомолекулярные кислоты на первичной стадии старения образуются во всех недоочищенных маслах, содержащих смолистые вещества и парафиновые углеводороды, и составляют 20 % — 60 % от общей суммы кислот, содержащихся в эксплуатационных трансформаторных маслах.

Вред причиняемый водой, не ограничивается снижением электрической прочности масла. В присутствии воды в масле под действием электрической дуги образуется почти в 3 раза больше угля, чем в сухом масле. Кроме того, при наличии свободной воды увеличивается каталитическая активность железа и происходит обильное выделение осадков из масла. В среднем считается, что влажное масло стареет в 5 раз быстрее, чем сухое. В присутствии воды быстрее происходит окисление масла, а также разрушение целлюлозной изоляции, особенно хлопчатобумажной, обмоток трансформаторов[19].

Кроме того, усиливается коррозионное воздействие масла на стальные части аппаратов и трансформаторов.

Вода является наиболее опасной примесью в масле, так как даже небольшое количество ее значительно снижает пробивное напряжение трансформаторного масла. Вода в эксплуатационном масле может находиться в виде раствора или эмульсии.

В электрическом поле все химические реакции протекают наиболее энергично. Тем не менее, установлено, что в основном электрическое поле влияет на осадкообразование, причем действие его выражается в коагуляции образующихся при окислении осадков, находящихся в масле в мелкодисперсном состоянии. Это способствует более интенсивному их отложению в масляной системе.

В процессе эксплуатации вязкость и температура вспышки масла незначительно увеличиваются в результате испарения легких фракций. В некоторых случаях температура вспышки понижается из-за разложения масла вызванного местным прогревом вследствие неисправности трансформатора, либо в случае попадания в масло небольшого количества светлых нефтепродуктов (бензина, керосина и тому подобного).

Срок службы масла в трансформаторах по нормам составляет 7-10 лет[19].

Установлено, что продукты физико-химических превращений масла, а также вредные примеси извне, составляют лишь незначительную часть общей его массы и могут быть удалены.

После извлечения загрязняющих веществ (регенерации) восстанавливаются первоначальные свойства масла и оно, как правило, может быть использовано повторно наравне со свежими маслами или в смеси с ними или с присадками. На этом и основан принцип регенерации масел.

Выбор метода очистки определяется характером содержащихся в масле загрязнений и продуктов старения: для одних масел достаточно очистки от механических примесей и воды, для других необходима глубокая переработка.

В процессе эксплуатации масел в них накапливаются продукты окисления, загрязнения и другие примеси, которые резко снижают качество масел. Масла, содержащие загрязняющие примеси, неспособны удовлетворять предъявляемым к ним требованиям и должны быть заменены свежими маслами. Отработанные масла собирают и подвергают регенерации с целью сохранения ценного сырья, что является экономически выгодным.

В зависимости от процесса регенерации получают 2-3 фракции базовых масел, из которых компаундированием и введением присадок могут быть приготовлены товарные масла (моторные, трансмиссионные, гидравлические, СОЖ, пластичные смазки).

Методы очистки отработанных трансформаторных масел определяются характером их загрязнения их можно разделить на физические, физико-химические, химические и комбинированные.

Физические методы очистки.

К физическим методам относят такие методы, при которых, не затрагивая химической основы очищаемых масел, удаляют лишь механические примеси, т. е. пыль, частицы металлов, воду, смолистые, коксообразные и углистые вещества. К этим методам относятся очистка масел в силовом поле и фильтрование. Аппаратура, применяемая при очистке нефтяных масел указанными методами, по принципу действия и по конструктивным особенностям весьма разнообразна. Основные типы оборудования (очистители), используемые при очистке нефтяных масел в силовом поле, следующие:

- гравитационные (непрерывного, полунепрерывного, периодического действия);

- центробежные (гидроциклоны и центрифуги);

- электрические (высокочастотные и электростатические);

- магнитные (с электромагнитом и с постоянным магнитом);

- вибрационные (механические и ультразвуковые);

- комбинированные.

Фильтрование осуществляют в фильтрах и в фильтрах-сепараторах. К физическим методам можно отнести также обезвоживание нефтяных масел путем испарения эмульгированной воды; для этого масло нагревают или продувают через него горячий воздух. В отличие от способов очистки, при которых на частицы загрязнений действуют различные силы, при обезвоживании масел путем нагревания процессы основываются на принципах тепло — и массообмена, т. е. являются теплофизическими [1].

Химические методы очистки.

Химические методы очистки широко применяются в процессе производства нефтяных масел и при регенерации отработанных. Наибольшее распространение получили кислотная и щелочная очистки.

Кислотная очистка.

Она заключается в обработке масла концентрированной серной кислотой и позволяет удалить асфальто-смолистые соединения и другие продукты окисления, а также компоненты, способствующие возникновению в масле этих продуктов, — непредельные углеводороды и часть ароматических соединений. Серная кислота вступает в реакцию с загрязнителями, имеющими наибольшую реакционную способность — со смолами, асфальтенами, карбоновыми и оксикислотами, фенолами и другими веществами. Процесс химической очистки сопровождается физико-химическими явлениями, т. к. серная кислота для некоторых веществ — растворитель. Действие серной кислоты на смолы проявляется в трех направлениях: часть смол растворяется в кислоте, другие полимеризуются в асфальтены и дальнейшие продукты уплотнения, остальные образуют сульфокислоты. Все эти продукты переходят в кислый гудрон — вязкий осадок, состоящий из свободной серной кислоты, сульфосоединений и асфальто-смолистых веществ, нафтеновые кислоты частично растворяются в серной кислоте, а частично сульфируются, непредельные углеводороды при взаимодействии с серной кислотой образуют эфиры и полимеризуются. Эффективность кислотной очистки определяется количеством и концентрацией серной кислоты, временем контактирования кислоты с маслами, температурой и режимом процесса. Глубина очистки в значительной степени зависит от удельного расхода кислоты, при недостаточном ее количестве в масле образуются загрязняющие вещества, а при избытке кислоты из масла удаляются вещества, повышающие его химическую стабильность, при регенерации отработанных масел расход кислоты обычно составляет 3-5 %. На процесс очистки существенно влияет концентрация кислоты. При понижении концентрации эффект очистки снижается, а расход кислоты возрастает. В то же время с повышением концентрации кислоты усиливается образование сульфокислот и кислого гудрона, при взаимодействии с ароматическими и нафтеновыми углеводородами образуются сульфокислоты. Для регенерации масел обычно используют 93-96 % серную кислоту. Температуру кислотной очистки масел нужно ограничивать в определенных пределах. При повышении температуры происходит растворение в масле части полимерных и кислотных соединений из гудрона усиливается образование сульфокислот. При низкой температуре взаимодействие серной кислоты с углеводородами и смолами уменьшается, а растворимость смол в кислоте увеличивается. Оптимальная температура очистки (минимально возможная) определяется вязкостью очищаемых масел: веретенные и трансформаторные дистиллятные масла очищают обычно при температуре 20-35°С. Регенерацию отработанных масел проводят при 20-25°С для трансформаторных масел, для автомобильных при 40-45°С, при 45-50°С для дизельных. Время и интенсивность контактирования кислоты с маслом также влияют на качество очистки, т.к. при длительном контактировании масла с кислотой увеличивается растворение в масле полимерных соединений из кислого гудрона, а при непродолжительном не достигается нужного взаимодействия кислоты с загрязнениями. Чем больше интенсивность перемешивания, тем меньше должно быть время контактирования. Обычно перемешивание масла при регенерации проводят в течение 25-35 мин. При регенерации масла для повышения их контакта с серной кислотой иногда используют механические мешалки. На процесс кислотной очистки влияет и режим подачи серной кислоты в аппарат с мешалкой. Более эффективно очистка проходит при обработке масла последовательно несколькими порциями кислоты — это уменьшает расход кислоты и повышает качество очищенного масла. Первая порция кислоты (около 1/4 от общего количества масла) служит для удаления влаги из масла и для его предварительной обработки. При регенерации масла после первичной обработки остальную кислоту, как правило, подают одной порцией [3].

Щелочная очистка.

Ее можно проводить после кислотной, для нейтрализации в масле кислотных соединений сульфосоединений, нафтеновых кислот, остатков серной кислоты, а также в качестве самостоятельного процесса при регенерации трансформаторных отработанных масел. В последнем случае щелочь взаимодействует главным образом с органическими кислотами, содержащимися в масле или образовавшимися в результате старения, — с нафтеновыми, ди — и оксикарбоновыми и др. В результате взаимодействия щелочи со всеми выше перечисленными веществами образуются водорастворимые натриевые соли (мыла), которые с водным раствором щелочи удаляются после отстаивания. Для щелочной очистки масел обычно применяют гидроокись натрия. Вместо этого реагента можно брать карбонат натрия (кальцинированную соду) и тринатрийфосфат. Иногда в процессах регенерации масел для их щелочной очистки используют гидроокись калия (гашеную известь) в сухом виде или в виде суспензии известковое молоко).

На щелочную очистку влияют те же факторы, что и на кислотную: количество и концентрации реагента, температура, продолжительность и т. д. Повышение температуры процесса препятствует образованию эмульсий и способствует интенсификации гидролиза. Очистку регенерированных масел, в которых содержится значительно меньше нафтеновых кислот, чем в сырье для производства масел, ведут при температуре 70-80°С. Обработку масел щелочью продолжают обычно до слабощелочной реакции. Отстаивание щелочных отходов продолжают 12-16 часов. Затем их удаляют, дополнительно отстаивают смесь при 70-95°С в течение 4-6 часов, а потом в ряде случаев промывают масло паровым конденсатом, чтобы удалить из масла не прореагировавшую щелочь и следы нафтеновых мыл. После промывки удаляют остатки влаги, продувая масло, горячим воздухом при 80-90°С. При регенерации масел для удаления из них остатков влаги в ряде случаев применяют центробежные сепараторы и фильтр-сепараторы или сушат масло в вакууме.

Комбинированные методы.

При выборе метода регенерации или комбинации методов необходимо учитывать характер и природу продуктов старения отработанных масел и требования, предъявляемые к регенерируемым маслам, а так же количества собираемых отработанных масел. Располагая такими данными, можно определить какие физико-химические свойства требуют исправления, и выбрать соответствующий способ восстановления масла. Воду и твердые механические примеси удаляют из масла с помощью простейших методов регенерации — отстоя и фильтрации, в случае наличия в отработанном масле горючего, растворенных или химических связанных продуктов старения, а так же в зависимости характера загрязнения, сорта масла и дальнейшего его назначения, на практике очистку производят в следующих сочетаниях [4]:

- отстой и фильтрация;

- отстой, обезвоживание и фильтрация;

- отстой, обработка адсорбентами и фильтрация, в том числе с отгоном воды;

- отстой, обработка ПАВ, обработка адсорбентом и фильтрация;

- отстой, обработка щелочью, адсорбентом и фильтрация;

- отстой, обработка кислотой, адсорбентом и фильтрация;

- отстой, обработка кислотой, щелочью, адсорбентом и фильтрация

Рассмотренные методы являются основными, применяемыми для регенерации трансформаторных масел. Режим работы свежих масел и характер претерпеваемых ими изменений в процессе эксплуатации настолько разнообразны, что в каждом случае к выбору оптимального метода регенерации необходимо подходить аналитически [1].

Физико-химические методы.

Физико-химические методы регенерации включают в себя удаление загрязнений из масла за счет коагуляции и последующего осаждения, адсорбции или растворения загрязнений.

Коагуляция загрязнений.

Разновидностью адсорбционной очистки является ионообменная очистка. Коагуляция загрязнений, находящихся в масле в коллоидном и мелкодисперсном состоянии, может быть вызвана определенными веществами — коагулянтами, а также может происходить под влиянием механических, тепловых и световых воздействий электрического поля и т.п. В качестве коагулянтов используют неорганические и органические электролиты, поверхностно-активные вещества, не являющиеся электролитами, коллоидные растворы поверхностно-активных веществ и гидрофильные высокомолекулярные соединения. Механизм действия неорганических электролитов в принципе основан на изменении свойств двойного электрического слоя, который образуется на поверхности частиц загрязнений, находящихся в масле и препятствует слипанию частиц. Применение электролитов позволяет нейтрализовать образовавшиеся на поверхности заряды и тем самым создает возможность коагуляции частиц. Из неорганических электролитов при регенерации нефтяных масел получили распространение соединения натрия (кальцинированная сода, тринатрийфосфат, жидкое стекло и др.), которые применяют в количестве до 10 % (масс.).

Эффективным коагулянтом загрязнений в регенерируемом отработанном масле является 36-98 % серная кислота при ее применении в небольших количествах (до 0.25-0.5% от массы масла).

Органические электролиты, являющиеся ионогенными поверхностно-активными веществами, диссоциируют в растворе на ионы, которые сообщают пограничному слою поверхностно-активные свойства. Наибольшей эффективностью из органических коагулянтов обладают, в частности, алкилбензол — и алкилтолуолсульфонаты. Эти вещества входят в состав синтетических моющих средств, выпускаемых отечественной промышленностью. Неионогенные поверхностно-активные вещества (неэлектролиты) — это органические соединения с полярными молекулами, имеющими гидрофильные и гидрофобные группы. Первые представляют собой, как правило, кислотный остаток и легко гидротируются, а вторые состоят из углеродной цепи (главным образом нормального строения) с различными функциональными группами и радикалами. В качестве неэлектролитных коагулянтов рекомендуются также неионогенные поверхностно-активные вещества, как, например, октадециламид оксимасляной кислоты. Процесс коагуляции, как и рассмотренные выше химические процессы очистки, зависит от количества и концентрации коагулянта, продолжительности и эффективности его контактирования с маслом, температуры. Коагуляция загрязнений в масле завершается, как правило, за 20-30 мин., после чего коагулированные частицы отстаивают. Влияние температуры связано в основном с понижением вязкости масел при нагревании, что благоприятствует очистке. Однако нагревание масла выше 95°С может сопровождаться вспениванием и выбросом масла, поэтому при коагуляции температуру масла поддерживают равной 75-80°С (при использовании серной кислоты в качестве коагулянта температура ниже — от 60 до 70°С) [4].

Адсорбционная очистка.

Адсорбционная очистка трансформаторных масел основана на способности веществ, применяемых в качестве адсорбентов, удерживать загрязняющие соединения на наружной поверхности гранул и внутренней поверхности капилляров, пронизывающих гранулы. Адсорбционные методы главным образом применяют при производстве и регенерации масел. Адсорбционную очистку можно проводить путем перколяции, контактным методом и с использованием движущегося слоя адсорбента. Перколяция заключается в пропускании очищаемого масла (самотеком или под давлением) через цилиндрический сосуд, заполненный соответствующим адсорбентом. На качество перколяционной очистки влияет эффективность контактирования с адсорбентом, зависящая от размера гранул адсорбента, от температуры и вязкости масла, причем с возрастанием этих величин качество очистки снижается. Требование одновременно снижать и температуру и вязкость масла не может быть выполнено ввиду взаимосвязанности их показателей, поэтому оптимальную температуру процесса выбирают минимально возможной для обеспечения достаточно низкой вязкости масла. Перколяционную очистку применяют при регенерации масел, а также в конструкциях химических (восстановительных) фильтров, которые иногда устанавливают при использовании так называемых термосифонных фильтров на масляных трансформаторах. В настоящее время разработаны термосифонные фильтры, вмещающие от 1 до 200 кг адсорбента в зависимости от мощности трансформатора и места его установки. Циркуляция масла в системе происходит непрерывно под влиянием разности температур в различных точках адсорбера и бака трансформатора. При использовании перколяционного метода качество очистки снижается по мере насыщения адсорбента загрязнениями. Когда произойдет полное насыщение, адсорбент следует заменить и подвергнуть регенерации. Контактная очистка заключается в перемешивании масла с мелко размолотым адсорбентом; после поглощения находящихся в масле загрязнений адсорбент удаляют. Этот метод широко распространен при производстве и регенерации масел. Важными факторами, влияющими на эффективность контактной очистки, являются температура и продолжительность очистки масла адсорбентом. С повышением температуры возрастает тепловое движение адсорбируемых молекул, что затрудняет их адсорбцию на активной поверхности поглотителя и снижает эффективность очистки. Если же вести очистку при низкой температуре, вязкость масла повышается, что препятствует диффузии адсорбируемых молекул к поверхности адсорбента. Контактную очистку при регенерации масел ведут при температуре 70-75°С для трансформаторных масел. Продолжительность контактной очистки зависит от условий контактирования очищаемого масла с адсорбентом. Процесс очистки осуществляют обычно при интенсивном перемешивании, чем обеспечивается максимальное контактирование загрязнений с активной поверхностью адсорбента. Продолжительность адсорбции при контактной очистке составляет 25-40 мин. в зависимости от вида адсорбента. После окончания контактной очистки должно обязательно проводиться фильтрование смеси масла и адсорбента через фильтр-пресс с целью удаления адсорбента, что несколько усложняет технологию контактной очистки. Процесс адсорбционной очистки масел в движущемся слое адсорбента является непрерывным, в отличие от перколяции и контактной очистки, связанных с периодическими операциями регенерации или отфильтровывания адсорбента. Сущность метода очистки в движущемся слое адсорбента заключается в том, что в адсорбер противотоком подают оба компонента, участвующие в процессе; в нижнюю часть аппарата входит загрязненное масло, разбавленное растворителем, а в верхнюю часть — мелкодисперсный адсорбент. По мере опускания адсорбент насыщается загрязнениями и из нижней части адсорбера поступает на регенерацию в десорбер, откуда снова поступает в адсорбер, т.е. постоянно циркулирует в системе. Процесс очистки осуществляют при температуре 40°С, т.к. вязкость масла невысока из-за применения растворителя. Очистка масла в движущемся слое адсорбента значительно увеличивает выход готового или регенерированного масла и повышает его качество по сравнению с другими адсорбционными методами, однако ввиду сложного аппаратурного оформления этот способ широкого распространения не получил [1].

3. Анализ патентной информации

Существует множество различных методов, технологий и устройств, для регенерации трансформаторных отработанных масел. Представленные устройства относятся к физико-химическим методам.

В патенте № 2504576 предлагается: Устройство для регенерации отработанного трансформаторного масла

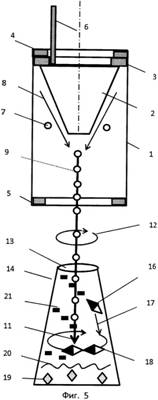

Устройство для регенерации отработанного трансформаторного масла, характеризующееся тем, что оно включает волновод, на торцах которого размещены упорные кольца и полый конус с отверстием в вершине с возможностью перемещения его между упорными кольцами стержнем, соединенным с основанием полого конуса через скользящее кольцо (рисунок 1).

— волновод, 2 — полый конус с отверстием в вершине (расположение полого конуса с отверстием в вершине основанием у торца волновода используется для формирования узкой диаграммы направленности вращающихся электромагнитных полей), 3 — кольцо скользящее, встроенное в основание полого конуса с отверстием в вершине, 4 — кольцо упорное на торце волновода со стороны основания полого конуса с отверстием в вершине, 5 — кольцо упорное на торце волновода со стороны вершины полого конуса с отверстием в вершине, 6 — стержень для перемещения по волноводу полого конуса с отверстием в вершине, 7 — отрицательные ионы, окружающие полый конус с отверстием в вершине, 8 — направление отекания отрицательных ионов от основания к вершине по поверхности полого конуса с отверстием в вершине, 9 — поток отрицательных ионов, сформированного в процессе отекания их (эффект отекания зарядов с острия) с поверхности полого конуса с отверстием в вершине, 11 — направление тока, сформированного отрицательными ионами, стекаемых с поверхности полого конуса с отверстием в вершине, 12 — напряженность вращающегося магнитного поля в узкой диаграмме направленности, расположенной в пространстве между волноводом и емкостью с узким горлом, 13 — узкое горло емкости, 14 — емкость с узкой площадью горла, 15 — молекулы воды в трансформаторном масле (магнитные диполи), 16 — направление движения (притягивания) молекул воды из объема емкости, заполненного отработанным трансформаторным маслом, на силовые линии вращающегося магнитного поля, 17 — размещение (притянутых) молекул воды (магнитных диполей) на силовых линиях вращающегося магнитного поля в отработанном трансформаторном масле, 18 — осадок продуктов старения на дне емкости, 19 — слой коагулированной воды (центробежными силами при вращении молекул воды на силовых линиях вращающегося магнитного поля), 20 — регенерированное трансформаторное масло.

Рисунок 1 — Схема обработки отработанного трансформаторного масла, находящегося в емкости с узкой площадью горла, узкой диаграммой направленности вращающегося электромагнитного поля.

Устройство работает следующим образом:

Регенерация отработанного трансформаторного масла, находящегося в емкости 14 с узкой площадью горла 13, реализуется узкой диаграммой направленности.

Для этого собранную конструкцию, изображенную на (устройство, формирующее на выходе волновода 1 узкую диаграмму направленности, размещают, например, на расстоянии 5 см над узким горлом 13 емкости 14.

При этом вращающееся магнитное поле 12, сформированное потоком отрицательных ионов 9, стекаемых с поверхности полого конуса с отверстием в вершине 2, размещенном в волноводе 1, через узкую площадь горла 13 входит в полость емкости 14, в которой воздействует на молекулы воды 15 путем притягивания 16 их к вращающимся силовым магнитным линиям (с размещением молекул воды 17 на силовых линиях магнитного поля) и центробежными силами коагулирует молекулы воды 17 в слой коагулированной воды 19. Продукты старения 18 под действием собственного веса выпадают в осадок на дно емкости 14, а различие в плотностях трансформаторного масла 20 и воды приводит к расслоению и подъему трансформаторного масла 20 в емкости 14 над слоем коагулированной воды 19.

После регенерации отработанного трансформаторного масла разработанным устройством производят удаление воды и продуктов старения из емкости (не показано).

В ОАО «Тюменьэнерго» филиал «Тюменские распределительные сети «Южное территориальное производственное отделение проводились испытания по регенерации отработанного трансформаторного масла разработанным устройством, генерируемое вращающееся электромагнитное поле. Физико-химический анализ проб масел выполнялся по СО 34.45-51.300-97. В эксперименте использовалось масло для класса напряжения 110 кВ.

Таблица 4 — Результаты испытаний

|

Показатель качества |

Влагосодержание масла, г/т, (ГОСТ 7822-75) |

Пробивное напряжение, кВ (ГОСТ 6581-75) |

Кислотное число, мг КОН/г масла (ГОСТ 5985-79) |

|

Результаты измерения до испытаний |

25 |

30 |

0,022 |

|

Результаты измерения после испытаний |

17,6 |

47 |

0,014 |

Диэлектрическая прочность трансформаторных масел в основном определяется наличием волокон и воды, поэтому механические примеси и вода в таких маслах должны полностью отсутствовать.

Техническим результатом настоящего изобретения является эффективная регенерация трансформаторного масла путем коагуляции молекул воды и продуктов старения вращающимся электромагнитным полем. Предложенное устройство, по результатам эксперимента, позволяет осуществить требование к трансформаторному маслу путем его регенерации. Данное изобретение является актуальным[5].

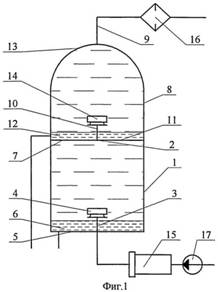

В патенте №2517180 предлагается: Устройство термогравитационной очистки турбинных и трансформаторных масел от механических примесей и воды

Устройство термогравитационной очистки турбинных и трансформаторных масел от механических примесей и воды, содержащее первую емкость, систему отвода масла из первой емкости, систему подачи масла в первую емкость, включающую ламинирующее поток масла устройство, расположенное в первой емкости выше уровня ее донной части, отличающееся тем, что дополнительно содержит вторую емкость, систему отвода масла из второй емкости, систему подачи масла во вторую емкость, включающую ламинирующее поток масла устройство, расположенное во второй емкости выше уровня ее донной части, при этом система отвода масла из первой емкости связана с системой подачи масла во вторую емкость, система подачи масла в первую емкость снабжена подогревающим устройством, система отвода масла из второй емкости дополнительно снабжена фильтром, а первая емкость снабжена верхней стенкой; верхняя торцевая стенка первой емкости и нижняя торцевая стенка второй емкости совмещены; вторая емкость расположена непосредственно над первой емкостью.

Устройство термогравитационной очистки турбинных и трансформаторных масел от механических примесей и воды по п.1, отличающееся тем, что в фильтр в системе отвода масла из второй емкости выполнен фторопластовым (рисунок 2).

Первая емкость 1, система 2 отвода масла из первой емкости, система 3 подачи масла в первую емкость, ламинирующее устройство 4, нижняя торцевая стенка 5 первой емкости, донная часть 6 первой емкости, верхняя торцевая стенка 7 первой емкости, вторая емкость 8, система 9 отвода масла из второй емкости, система 10 подачи масла во вторую емкость, нижняя торцевая стенка 11 второй емкости, донная часть 12 второй емкости, верхняя торцевая стенка 13 второй емкости, ламинирующее устройство 14, нагреватель 15, фильтр 16, насос 17.

Рисунок 2 — Устройство термогравитационной очистки турбинных и транспортных масел от механических примесей и воды

Устройство термогравитационной очистки турбинных и трансформаторных масел от механических примесей и воды работает следующим образом.

Для уменьшения степени вязкости масло подогревают нагревателем 15 до 70°C (предельно допустимая температура нагрева согласно требованиям стандартов ОАО «Газпром» и предприятий энергетического комплекса).

Предварительно подогретое нагревателем 15 очищаемое масло подается насосом 17 через систему 3 подачи в первую емкость 1 с выбранной скоростью. Скорость подачи масла выбирается в зависимости от степени обводненности и загрязненности подлежащего очистке масла. Попадая в первую емкость 1, масло проходит через ламинирующее устройство 4, в результате чего скорость течения масла на выходе из ламинирующего устройства 4 по отношению к скорости на входе в него снижается в 25 раз. Режим течения жидкости зависит от числа Рейнольдса и характеризуется критическим числом Рейнольдса ReKp, ламинарное течение возможно лишь при соотношении Re<ReKp. Конструкция ламинирующих устройств 4 и 14, размеры и формы емкостей 1 и 8 подбираются таким образом, чтобы обеспечивать такое соотношение, т.е. внутри первой 1 и второй 8 емкостей течение масла происходит в ламинарном режиме. Масло, заполнив первую емкость 1, проходит систему 2 отвода масла из первой емкости 1 и за счет нагнетаемого насосом 17 давления в первой емкости 1 поступает в систему 10 подачи масла во вторую емкость 8. Попав в систему 10 подачи масла во вторую емкость 8 масло, пройдя через ламинирующее устройство 14, начинает заполнять вторую емкость 8 до достижения системы 9 отвода масла из второй емкости 8. В системе 9 отвода масла из второй емкости 8 масло проходит через фторопластовый фильтр 16, где очищается от волокон, парафинистых соединений объемным весом меньше 1 г/см 3 . Таким образом, весь процесс движения масла в устройстве термогравитационной очистки турбинных и трансформаторных масел от механических примесей и воды осуществляется при помощи одного насоса 17. Во время заполнения емкостей 1 и 8 маслом скорость заполнения выбирается таким образом, чтобы содержащиеся в масле механические примеси объемным весом 1 г/см3 и выше (металлические частицы от износа машины, кварц, окалина) а также вода, содержащаяся в масле, успели осесть в виде осадка в донные части 6 и 12 емкостей 1 и 8 в 3-4 раза быстрее, чем масло начнет выходить из второй емкости 8 в емкость чистого масла. При данном методе очистки турбинных и трансформаторных масел были учтены и использованы требования ГОСТ 6370-83, ГОСТ 12068-66, стандартов ОАО «Газпром», разработанные расчетным путем таблицы теоретических скоростей осаждения твердых мехпримесей в зависимости от вязкости масел в гравитационном поле. При нагревании масла до 70°C вязкость, например турбинного масла ТП-22С, равняется 10 сСт. Твердая частица круглой формы согласно таблице будет осаждаться со скоростью 126 мм/час. Другой формы такого размера частица будет осаждаться медленнее. Следовательно, при заполнении маслом емкостей 1 и 8 устройства выбирается скорость заполнения с учетом вышеуказанных фактов. Устройство позволяет производить очистку от всякого рода механических примесей до значений содержания их в масле до 0,005% и ниже, что согласно ГОСТ 6370-83 считается как отсутствие механических примесей или соответствует 9-10 классу промышленной чистоты по ГОСТ 17216-2001, и от воды до значения «отсутствие» согласно требованиям ГОСТ 2477-65. Согласно ГОСТ 12068-66 нагретое до температуры 70°C масло должно деэмульгировать приблизительно за 200 с. Масло, поднимаясь к системе 9 отвода масла из второй емкости 8, проходит полностью процесс деэмульсации, а водно-масляная эмульсия и свободная вода осаждается в донные части 6 и 12 первой и второй емкостей 1 и 8. Устройство позволяет очищать масла исключительно от наносящих вред примесей, оставляя при этом в их составе все присадки, обеспечивающие требуемые эксплуатационные свойства маслам. Применение второй емкости 8 с расположенным в ней ламинирующим устройством 14 позволяет значительно повысить степень очистки масла, т.к. такая конструкция позволяет свести к минимуму вероятность попадания части механических примесей и воды в систему 9, завершающую отвод очищенного масла. Также применение второй емкости 8 с расположенным в ней ламинирующим устройством 14 позволяет осуществлять глубокую очистку масла, проводя при этом всего один цикл его нагрева и перекачки. Возможность применение для эффективного функционирования устройства всего одного насоса 17 и одного нагревателя 15 снижает энергопотребление устройства, повышает его технологичность и надежность за счет сокращения до минимума номенклатуры используемого в составе устройства механического оборудования. Применение в системе 9 отвода масла из второй емкости 8 (системе отвода очищенного масла) фильтра 16 позволяет очищать масло от парафинистых соединений объемным весом меньше 1 г/см3 , которые не поддаются термогравитационной очистке.

Техническое решение относится к области машиностроения и может быть использовано для очистки турбинных масел, содержащих различные присадки и трансформаторных масел, применяемых в качестве рабочих жидкостей на газоперекачивающих агрегатах компрессорных станций, на турбогенераторах ТЭЦ, в силовых трансформаторах и высоковольтных выключателях [7].

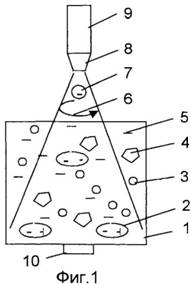

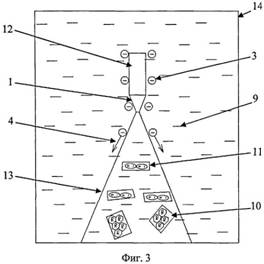

В патенте №2454455 предлагается: Способ регенерации отработанного трансформаторного масла и очищения его от продуктов старения

вершину усеченного полого конуса направляют на трансформаторное масло соосно емкости.

регенерация масла осуществляется за счет воздействия стекающих с поверхности волновода и полого усеченного конуса ионов и молекул воды, которые окружают указанные поверхности, за счет чего происходит взаимодействие ионов молекул воды с радикалами трансформаторного масла, коагуляция продуктов старения и выпадание их на дно емкости, в результате чего происходит регенерация отработанного трансформаторного масла и очистка его от продуктов старения (рисунок 3).

1 — емкость, 2 — молекулы воды (магнитные диполи), 3 — трансформаторное масло, 4 — продукты старения (продукты старения — это загрязнение, которое формируется в процессе износа трансформатора — твердыми материалами, растворенными в масле), 5 — вода чистая, 6 — траектория движения отрицательных ионов, 7 — отрицательные ионы, 8 — усеченный полый конус, 9 — волновод, 10 — сливной патрубок.

Рисунок 3 — схема излучения вращающихся отрицательных ионов усеченным полым конусом в отработанное трансформаторное масло, находящееся в емкости.

Изобретение относится к способу регенерации отработанного трансформаторного масла и очищения его от продуктов старения, находящегося в емкости, предусматривающему операции: установку над емкостью трансформаторного масла волновода, в котором располагают усеченный полый конус. При этом вершину усеченного полого конуса направляют на трансформаторное масло соосно емкости. Регенерация масла осуществляется за счет воздействия стекающих с поверхности волновода и полого усеченного конуса ионов и молекул воды, которые окружают указанные поверхности, за счет чего происходит взаимодействие ионов молекул воды с радикалами трансформаторного масла, коагуляция продуктов старения и выпадание их на дно емкости, в результате чего происходит регенерация отработанного трансформаторного масла и очистка его от продуктов старения.

Настоящий способ позволяет улучшить электрическую прочность отработанного трансформаторного масла, уменьшить влагосодержание и повысить класс чистоты продукта путем коагуляции продуктов старения во вращающемся ионном поле [8].

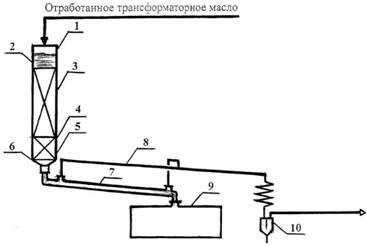

В патенте №2394878 предлагается: Способ регенерации отработанных трансформаторных масел

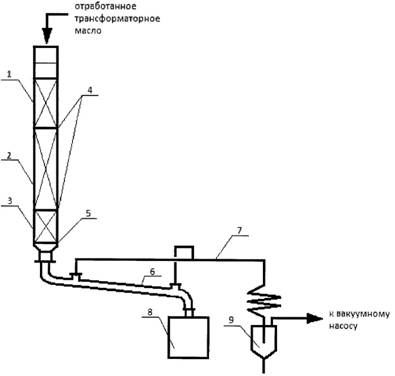

Использование: в нефтехимической промышленности, промышленной энергетике и объектах, использующих трансформаторное масло (рисунок 4).

Установка состоит из адсорбера 1, содержащего первый верхний слой сорбентов из смеси кварцевого песка мелкой фракции с глиноземом 3, перегородку с фильтрующим материалом 4, второй нижний слой с крупнозернистым сорбентом или смесью крупнозернистых сорбентов 5, перегородку с фильтрующим материалом 6, наклонной трубки 7, верхняя и нижняя части которой соединены с единой вакуумной магистралью, вакуумной линии 8, связанную с вакуумным агрегатом, обеспечивающим остаточное давление 2-200 мм рт.ст., резервуара для приема очищенного масла 9 и ловушки 10.

Рисунок 4 — Установка для регенерации отработанного трансформаторного масла

Способ осуществляют следующим образом.

Подлежащее регенерации отработанное трансформаторное масло 2 (после предварительного отстаивания от шлама и воды или (и) пропускания через фильтр грубой очистки) подается в верхнюю часть адсорбера 1. Проходя через первый верхний слой смеси мелкозернистых сорбентов 3, обладающий большим гидравлическим сопротивлением, масло очищается за счет фильтрации и перколяции. Из верхнего слоя масло через перегородку с фильтрующим материалом 4, разделяющую верхний и нижний слои сорбентов, поступает во второй нижний слой 5, в котором за счет создаваемого разрежения (2-200 мм рт.ст.) происходят «вскипание» газообразных примесей и непрерывное образование мелких масляных пузырьков и их разрушение в свободном объеме между гранулами крупнозернистого сорбента. В нижней части адсорбера продолжается сорбция примесей, содержащихся в масле, дегазация масла, которой способствуют процессы непрерывного образования и разрушения мелких масляных пузырьков. Так как масло из верхнего слоя сорбентов поступает в нижний с небольшой скоростью за счет высокого гидравлического сопротивления верхнего слоя. Это способствует эффективному разрушению пены и предотвращает попадание масла (вместе с пеной) в вакуумную магистраль. Из нижней части адсорбера в приемную емкость масло медленно стекает по наклонной трубке 7, в которой продолжается процесс дегазации. Для более эффективного отделения газообразных фракций примесей от масла, предотвращения их вторичного попадания в регенерируемое масло трубка 7 соединяется с единой вакуумной магистралью 8 после адсорбера и перед приемной емкостью. В ловушке 10 собираются жидкие примеси.

Сущность: очищаемое масло в адсорбере последовательно проходит вначале через слой, состоящий из смеси кварцевого песка мелкой фракции с глиноземом в массовом соотношении (1-5):1, затем — через слой крупнозернистого сорбента (или смеси крупнозернистых сорбентов).

Из адсорбера масло в виде тонкой пленки стекает в сборник, при этом на линии сбора очищаемого масла осуществляют дегазацию с использованием вакуума.

Способ регенерации отработанных трансформаторных масел путем последовательной перколяции через два слоя сорбентов, отличающийся тем, что в качестве первого слоя используют смесь кварцевого песка мелкой фракции с размером частиц от 0,1 до 0,63 мм с глиноземом в массовом соотношении (1-5):1, в качестве второго слоя — крупнозернистый сорбент, например силикагель марки КСК, кварцевый песок крупной фракции с размером частиц от 1,25 до 5 мм или их смесь, в котором одновременно с перколяцией осуществляют дегазацию с использованием вакуума, которая продолжается в тонком слое масла до сбора очищенного масла. Способ осуществляют в одном аппарате.

Технический результат — упрощение и удешевление технологии получения очищенного трансформаторного масла, соответствующего требованиям к качеству регенерированных масел [10].

В патенте № 2433165 предлагается: способ регенерации отработанных трансформаторных масел.

На чертеже (рисунок 5) изображена принципиальная схема устройства для регенерации отработанного трансформаторного масла.

Рисунок 5 — Установка для регенерации отработанного трансформаторного масла. Основным аппаратом установки для регенерации отработанного трансформаторного масла является адсорбер, заполненный тремя слоями сорбентов: верхнего 1, среднего 2, нижнего 3, разделенные перегородками с фильтрующим материалом 4; первый верхний слой 1 состоит из карбида кальция, второй слой 2 (средний) состоит из смеси кварцевого песка мелкой фракции с глиноземом или мелкозернистым крупнопористым силикагелем, третий нижний слой с крупнозернистым сорбентом или смесью крупнозернистых сорбентов 3; перегородку с фильтрующим материалом 5, наклонной трубы 6, верхняя и нижняя части которой соединены с единой вакуумной магистралью, вакуумной линии 7, связанную с вакуумным агрегатом, обеспечивающим остаточное давление 10-300 мм рт.ст., резервуара для приема очищенного масла 8 и ловушки 9.

Способ осуществляют следующим образом. Подлежащее регенерации отработанное трансформаторное масло (после предварительного отстаивания от шлама и воды или (и) пропускания через фильтр грубой очистки) подается в верхнюю часть адсорбера. Проходя через первый верхний слой 1, состоящий из мелких кусков технического карбида кальция, масло подвергается осушке, происходит нейтрализация кислых примесей. Из верхнего слоя масло через перегородку с фильтрующим материалом 4, разделяющую верхний и средний слои сорбентов, поступает во второй средний слой 2, в котором масло очищается за счет процессов адсорбции и фильтрации; в нижнем слое 3 за счет создаваемого разряжения (10-300 мм рт.ст.) происходит «вскипание» газообразных примесей и непрерывное образование мелких масляных пузырьков и их разрушение в свободном объеме между гранулами крупнозернистого сорбента. В нижнем слое адсорбера продолжается сорбция примесей, содержащихся в масле, дегазация масла, которой способствуют процессы непрерывного образования и разрушения мелких масляных пузырьков. За счет высокого гидравлического сопротивления среднего слоя сорбентов масло поступает в нижний слой с невысокой скоростью, что способствует эффективному разрушению пены и предотвращает попаданию масла (вместе с пеной) в вакуумную магистраль. Из нижней части адсорбера в приемную емкость масло медленно стекает по наклонной трубе 6, в которой завершается процесс дегазации. Для более эффективного отделения газообразных фракций примесей от масла, предотвращения их вторичного попадания в регенерируемое масло труба 6 соединяется с единой вакуумной магистралью 7 после адсорбера и перед приемной емкостью 8. В ловушке 9 собираются жидкие примеси.

Способ регенерации отработанных трансформаторных масел с использованием карбида кальция, отличающийся тем, что отработанное масло последовательно пропускают через три слоя, при этом в первом слое используют карбид кальция марок КМ или 2/25 или отсев карбида кальция, в котором осуществляют осушку и нейтрализацию кислых примесей; во втором слое — смесь кварцевого песка мелких фракций с размером частиц от 0,1 до 0,63 мм с глиноземом или мелкозернистым силикагелем марок МСКГ или АСКГ в массовом соотношении (1-10):1, в котором осуществляют адсорбцию и фильтрацию; в третьем слое — крупнозернистый силикагель марки КСКГ или его смесь с кварцевым песком крупной фракции с размером частиц от 1,6 до 7 мм, в котором одновременно с перколяцией осуществляют дегазацию с использованием вакуума, которая продолжается в тонком слое масла до сбора очищенного масла [9].

В патенте №2487921 предлагается : способ замедления окисления трансформаторного масла.

Изобретение относится к способу замедления окисления трансформаторного масла, находящегося в электроустановке. Способ предусматривает операции: производят размещение полого усеченного конуса с отверстием на вершине на торце волновода, осуществляют размещение волновода с полым усеченным конусом в электроустановке, заполненной трансформаторным маслом. При этом с поверхности волновода и полого усеченного конуса стекают ионы, формируя в окружающем пространстве вращающееся магнитное поле, свободные радикалы, находящиеся в хаотичном состоянии, переходят на силовые линии вращающегося магнитного поля, расстояние между свободными радикалами сокращается, свободные радикалы объединяются в кластеры, происходит рекомбинация свободных радикалов в нейтральные молекулы, снижается концентрация свободных радикалов в трансформаторном масле, в результате снижения концентрации свободных радикалов происходит замедление окисления трансформаторного масла. Использование настоящего способа позволяет замедлить окисление трансформаторного масла путем рекомбинации свободных радикалов масла во вращающемся магнитном поле (рисунок 6).

Рисунок 6 — Схема способа замедления окисления трансформаторного масла: 1 — полый усеченный конус, 3 — отрицательные ионы, 4 — поток отрицательных ионов, 9 — стабильные углеводородные молекулы трансформаторного масла, 10 — нейтральные молекулы, образованные рекомбинацией свободных радикалов (в кластерах), 11 — структурная ассоциация молекул воды, 12 — волновод, 13 — область распространения потока ионов, 14 — электроустановка.

Изобретение относится к электротехнической промышленности, в частности к области эксплуатации трансформаторного масла в электроустановках, и может быть использовано при хранении масла [].

4. Анализ информации периодических изданий

За последние 10 лет усилилась тенденция применения для наземной техники синтетических, полусинтетических, гидрокрекинговых масел, загущенных вязкостными присадками и содержащих пакет присадок зарубежных фирм. Обычно применяются моторные масла компаний Agip, Mobil, Castrol и ЛУКОЙЛ.

Химический состав отработанных масел, как и базовых масел, изменился, они характеризуются низким содержанием ароматических углеводородов, в них содержатся изопарафиновые структуры, кислотные и кислородосодержащие соединения, коксовые отложения и металлы [14 — 16].

Как известно, отработанные масла в настоящее время представляют существенную экологическую опасность. Эти материалы составляют порядка 60% от всего загрязнения нефтепродуктами, или 20% от общего техногенного загрязнения. В РФ, в отличие от западных стран, от 25 до 75 % всех отработанных масел сбрасывается на почву и, соответственно, в водоемы. На регенерацию поступает всего 14-15%. Аналогичные цифры для Европейского Союза составляют соответственно 20…25 и 25…30% [12].

На сегодняшний день основным направлением утилизации отработанных масел является их использование в виде компонентов котельных топлив или обычное сжигание. Так, в США до 90 % собираемых отработанных минеральных масел сжигается в виде топлива. Удовлетворение энергетических потребностей за счет сжигания отработанных масел незначительно. Кроме того, отработанное масло, как правило, содержит вредные примеси (свинец, серу, хлор, хром, барий, кадмий), которые попадают в атмосферу при сжигании [13].

Исходя из этого, необходимость дальнейшего развития методов очистки отработанных масел, совершенствованию системы мониторинга в России и разработка законодательных актов, регулирующих обращение смазочных материалов являются актуальными.

Известно, что традиционными способами регенерации отработанных масел являются фильтрация, центрифугирование, вакуумная дистилляция для сильнозагрязненных масел и щелочная коагуляция гидроксидами, карбонатами натрия [17].

Необходимо отметить, что ряд новых технологий реализован на основе уже теоретически известных предложений: резонансный электромагнитный крекинг с получением топливных фракций, деструктивная радиационная переработка с получением топливных и масляных фракций. Обе технологии базируются на эффекте деструкции молекул под действием физических факторов.

Известна также технология переработки отработанных масел путем разделения на вибрирующей мембране с термообработкой.

Много работ посвящено использованию новых синтетических фильтрующих материалов. Однако, действующие производства по регенерации, в частности, трансформаторных масел базируются на использовании природных сорбентов — бентонитовых глин, основные месторождения которых сосредоточены на Украине и Армении.

Регион Поволжья богат месторождениями опал-кристобалитовых пород, которые также можно использовать для очистки и регенерации отработанных масел. Регион Поволжья богат месторождениями опал-кристобалитовых пород, которые также можно использовать для очистки и регенерации отработанных масел. Однако эти породы не нашли должного применения в силу нерешенности некоторых вопросов. Так использование диатомитов в виде фильтровальных порошков (кизельгура) не позволяет получать высокие скорости фильтрации. При высоких скоростях фильтрации возникают проблемы с кислотным числом. Использование фракционированного крупнозернистого диатомита невозможно ввиду его малой механической прочности [12].

Существуют допустимые показатели годности масел, это содержание топлива и воды в масле — отсутствие, щелочность — pH≥6, и изменение вязкости не более 25% [16].

Технологии переработки отработанных масел совершенствуются: так, если вначале технология, в основном, состояла из способа кислотно-контактной очистки, то в настоящее время все больше применяется последовательная вакуумная дистилляция, тонкопленочное испарение, гидроочистка. Для удаления металлов из отработанных масел применяют композиции коагулянтов и поверхностно активные вещества, контроль процесса осуществляется проверкой зольности, кислотного числа и содержания металлов (Cu, Na, Pb, и др.) [15].

Существуют маслорегенерирующие установки серии LGUER, позволяющие получать регенерированные масла с выходом 75 — 95%; применяются 3 химических реактива (растворимое секло (10-25%), активированная глина (1-3%) и тетраэтилен (0,5-1,5%)) на установках очистка масла осуществляется партиями, можно регенерировать как моторные, так и смешанные масла [17].

Исходя из экологических требований, в последние годы в разработке технологий очистки масел произошли изменения. Так новые технологии уже не содержат стадий сернокислотной обработки. Предложены технологии, включающие отгонку топливных фракций и воды, тонкопленочное испарение, фракционирование, смешение и фасовку [11].

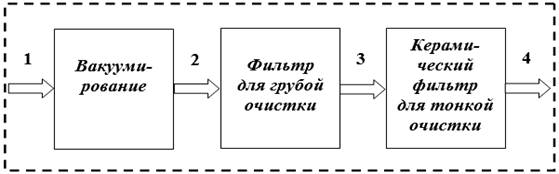

Эффективность существующих методов регенерации трансформаторного масла.