Битумы (от лат. bitumen — смола).

Первоначально к битумам относили только природные образования, в основном нефть и её естественные производные (чаще всего асфальт).

Затем битумами стали называть также искусственные асфальтоподобные продукты, получаемые переработкой природных битумов, остатков от перегонки нефти, каменноугольной и сланцевой смол (технические битумы).

Кроме того, название битумы распространили на экстракты, извлекаемые органическими растворителями из торфа, бурого угля и др. (битумы твёрдых топлив).

Экстракты, извлекаемые из осадков и осадочных пород, называются битумоидами.

Битумами пользовался человек ещё в глубокой древности. Известны сооружения в междуречье Тигра и Евфрата и в Египте, которые возводились с применением битумов за 3000 лет до н. э. битумами покрывали водохранилища и хранилища для зерна, скрепляли плиты стен и полов во дворцах и храмах; битумы использовали для гидроизоляции тоннеля, построенного в начале 1-го тыс. до н. э. под р. Евфратом.

Природные битумы подразделяются на нафтиды и нафтоиды. Нафтиды весьма широко распространены в природе — это нефть и её естественные производные: мальты, асфальты, асфальтиты, кериты, озокериты и т.д. Мальты представляют собой вязкие сгустившиеся нефти, подвергшиеся выветриванию. Они состоят из масел (40-65%) и асфальтово-смолистых компонентов (не менее 35%).

Дальнейшее изменение мальт под влиянием того же фактора приводит к образованию: твёрдых, но легкоплавких асфальтов, содержащих 60-75% асфальтово-смолистых веществ; асфальтитов — твёрдых высокоплавких и полностью растворяющихся в хлороформе и сероуглероде продуктов, содержащих более 75% асфальтово-смолистых веществ; керитов, к которым относят также вещества, характеризующиеся лишь частичной, иногда очень слабой растворимостью в органических растворителях. К битумам иногда относят также все углеводородные в своей основе природные газы (газообразные нафтиды).

Нафтоиды — нафтидоподобные продукты естественной возгонки органического вещества под влиянием магматического тепла. Они встречаются значительно реже нафтидов, ещё очень слабо изучены и не имеют промышленного значения.

Технические битумы — продукты, обладающие обычно твёрдой или вязкой консистенцией и получаемые главным образом из тяжёлых нефтяных остатков, богатых асфальтово-смолистыми веществами, следующими методами: глубокой вакуумной перегонкой тяжёлых нефтяных остатков — мазутов, гудронов и др. — при 300-350°С (остаточные битумы); окислением кислородом воздуха тяжёлых остатков от перегонки нефти (гудронов и др.) при 260-280°С (окисленные битумы); смешением окисленных битумов с неокисленными нефтепродуктами (компаундированные битумы).

Состав нефти и газа

... синтеза. 1.1. Химический состав нефти. В состав нефти входит около 425 углеводородных соединений. Главную часть нефтей составляют три ... страны, прилегающие к Северному морю. Промышленное использование природного газа – в качестве различных видов технологического ... часть смолистых веществ выпадет в осадок – система сопряжённого взаимодействия будет нарушена. Собственно нефть представляет ...

Основные компоненты нефтяных битумов — асфальтены, смолы и нефтяные масла. Первые обусловливают твёрдость битумов, вторые — цементацию и эластичность, третьи служат разжижающей средой для смол и асфальтенов [1].

Промышленность изготовляет твёрдые, полутвёрдые и жидкие битумы.

Битумы представляют собой сложную смесь высокомолекулярных углеводородов нефти и их гетеропроизводных, содержащих кислород, серу, азот и металлы (ванадий, железо, никель, натрий и др.).

Элементарный состав битумов примерно следующий (в вес.%): углерода 80-85; водорода 8-11,5; кислорода 0,2-4; серы 0,5-7; азота 0,2- 0,5.

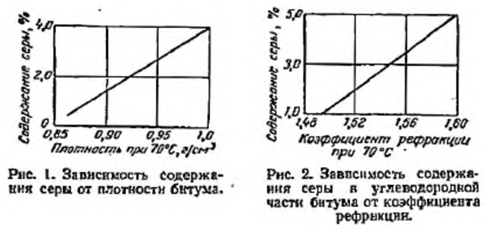

Характерно, что с увеличением содержания серы в битуме повышаются его плотность (рис. 1) и коэффициент рефракции его масляного компонента (рис. 2)

Для разделения битумов на группы разработано большое число методов. Наиболее характерными и широко применяемыми в практике являются методы Маркуссона , ГрозНИИ , Н. Фурби , Н.И. Черножукова и Г.А. Тилюпо , С.Р. Сергиенко и сотрудников , О’Доннелля , Л.P. Клейншмидта, А. Бестужева и Д. Баргмана, ВНИИ НП и СоюзДорНИИ . Применяя различные методы разделения битумов и растворители, получают различные результаты по числу групп, их содержанию и структуре. Так, доля асфальтенов, осажденных при помощи петролейного эфира, меньше, чем при использовании н-гептана, и т. д . По методу Маркуссона битумы разделяют на масла, смолы, асфальтены, асфальтогеновые кислоты и их ангидриды. Часто пользуются делением битума на асфальтены и мальтены, представляющие собой сумму масел и смол.

Масла снижают твердость и температуру размягчения битумов, увеличивают их текучесть и испаряемость. Элементарный состав масел: углерода 85-88%, водорода 10-14%, серы до 4,5%, а также незначительное количество кислорода и азота. Молекулярный вес масел 240-800 (обычно 360-500), отношение С:Н (атомное), характеризующее степень ароматичности, обычно равно 0,55-0,66. Плотность масел меньше 1 г/см 3 (103 кг/м 3 ).

Характеристика масляных соединений, входящих в состав битумов, следующая. Парафиновые соединения нормального и изостроения с числом углеродных атомов 26 и более, имеют плотность 0,79-0,82 г/см 3 (790 — 820 кг/м3 ), коэффициент рефракции 1,44-1,47, молекулярный вес 240 — 600, температуру кипения 350 — 520°С, температуру плавления 56-90°С. Нафтеновые структуры содержат от 20 до 35 углеродных атомов, плотность 0,82-0,87 г/см3 (820-870 кг/м3 ), коэффициент рефракции 1,47-1,49, молекулярный вес 450-650.

Асфальтены рассматриваются как продукт уплотнения смол. В свободном виде они представляют собой твердые неплавящиеся хрупкие вещества черного или бурого цвета. В отличие от других компонентов битумов они нерастворимы в насыщенных углеводородах нормального строения (С 5 -С7 ), а также в смешанных полярных растворителях — спирто-эфирных смесях и низкокипящих спиртах, в нефтяных газах (метане, этане, пропане и др.), но легко растворимы в жидкостях с высоким поверхностным натяжением более 24 дин/см (24 мн/м) — бензоле и его гомологах, сероуглероде, хлороформе и четыреххлористом углероде.

Создание научных основ технологии переработки нефтяных шламов ...

... процессе получения модифицированных битумов и ... битумы разделяют на масла, смолы, асфальтены, асфальтогеновые кислоты и их ангидриды. Часто пользуются делением битума на асфальтены и мальтены, представляющие собой сумму масел и смол. Масла снижают твердость и температуру размягчения битумов, ... Плотность масел меньше 1 г/см3 (103 кг/м3). Характеристика масляных соединений, входящих в состав битумов, ...

Смолы при обычной температуре — это твердые вещества красновато-бурого цвета. Их плотность 0,99- 1,08 г/см 3 (990-1080 кг/м3 ).

Смолы являются носителями твердости, пластичности и растяжимости битумов. Они относятся к структурам высокой степени конденсации, соединенным между собой алифатическими цепями. В их состав входят кроме углерода (79-87%) и водорода (8,5-9,5%) кислород (1-10%), сера (1-10%), азот (до 2%) и много других элементов, включая металлы (Fe, Ni, V, Cr, Mg, Со и др.).

Молекулярный вес смол 300-2500.

Химический состав асфальтенов вследствие его сложности изучен недостаточно. Предложено несколько типов полициклических структур как основных звеньев молекул смол и асфальтенов [2].

Важнейшими свойствами битумов, характеризующими их качество, являются:

- вязкость;

- пластичность;

- температура размягчения;

- температура хрупкости;

- температура вспышки;

- высокая адгезия.

Вязкость — сопротивление внутренних слоев битума перемещению относительно друг друга. Вязкость является основной характеристикой структурно-механических свойств битумов, зависящая главным образом от температуры и группового состава. Для многих битумов вязкость непостоянна и уменьшается с увеличением напряжения сдвига или градиента скорости деформации. При повышении температуры вязкость снижается, при ее понижении вязкость быстро возрастает, а при отрицательных температурах битум становится хрупким. Для измерения структурной вязкости применяют различные приборы, позволяющие определить вязкость в абсолютных единицах (Па·с) или выразить ее в условных единицах.

Для характеристики вязкости, точнее, величины обратной вязкости, т.е. текучести битумов, принимается условный показатель — глубина проникания иглы в битум (пенетрация).

Глубину проникания иглы в битум определяют на приборе — пенетрометре при действии на иглу груза массой 100 г в течение 5 с при температуре 25°С или 0°С при грузе 200 г в течение 60 с. Пенетрация твердых или вязких битумов выражается в единицах (градусах), равных 0,1 мм проникания иглы в битум. Чем больше вязкость, тем меньше проникание иглы в битум.

Пластичность является важным свойством битумов. Она повышается с увеличением содержания масел, длительности действия нагрузки и повышения температуры. Пластические свойства твердых и вязких битумов условно характеризуются растяжимостью (дуктильностью) — способностью вытягиваться в тонкие нити под действием внешних постоянных сил. Растяжимость определяют на специальном приборе — дуктилометре при скорости деформации образца битума в виде «восьмерки» 5 см/мин, температурах испытания 25 и 0°С. Показателем растяжимости служит длина нити в момент разрыва образца, выраженная в сантиметрах. Пластические свойства битума зависят от температуры, группового состава и структуры. Так, например, с повышением содержания смол и асфальтенов пластичность при постоянной температуре битумов возрастает.

Существенной характеристикой свойств битума является также и температура размягчения, определяемая на приборе «кольцо и шар» («К и Ш»), Температура размягчения битума, выраженная в градусах Цельсия, соответствует температуре водяной бани в стакане прибора в момент, когда битум, имеющийся в латунном кольце (диаметр 16,0 мм), деформируясь под воздействием металлического шарика массой 3,5 г и постепенного нагрева воды со скоростью 5°С в минуту, коснется нижней полки подставки. Нижняя полка подставки прибора находится на стандартном расстоянии от кольца, равном 25 мм. Температура размягчения вязких и твердых битумов колеблется в. пределах от 20 до 95°С.

Для характеристики тепловых свойств битумов кроме температуры размягчения определяют температуру хрупкости.

Температуру хрупкости битума определяют на специальном приборе Фрааса. Для этой цели испытуемый битум наносят тонким слоем па латунную пластинку, которая вместе с битумом может охлаждаться и изгибаться с помощью приспособления, имеющегося на приборе. За температуру хрупкости принимают ту температуру, при которой на топком изгибаемом слое битума образуется первая трещина. Температура хрупкости, например, дорожных битумов может быть от -20 до +5°С. Очевидно, что чем ниже температура хрупкости битума, тем больше его морозостойкость и выше качество.

Температура вспышки — температура, при которой пары образующиеся при нагревании битума в открытом тигле, воспламеняются от поднесенного пламени. Температуру вспышки определяют на стандартном приборе и отмечают по показанию термометра в момент вспышки паров битума. Температура вспышки твердых и вязких битумов обычно выше 200°С и характеризует степень огнеопасности битума при его разогреве.

Существенной особенностью битумов является их высокая адгезия — прилипание к поверхности различных минеральных и органическиx материалов. Для определения адгезии существует много методов и приборов. Одним из них является визуальный метод, по которому степень прилипания битумов к поверхности минеральных материалов оценивают по пятибалльной шкале. Отличное прилипание битума 5 баллов в том случае, когда пленка битума на поверхности гравия или щебня полностью сохранилась после кипячения в дистиллированной воде. Очень плохое прилипание, оцениваемое в один балл, когда пленка битума после кипячения полностью смещается с минеральных зерен и всплывает на поверхность воды [3].

Таблица 1. Свойства нефтяных битумов

|

Свойства нефтяных битумов |

|||

|

Показатель |

Полутвёрдые |

Твёрдые |

Жидкие |

|

Т размягчения , °С |

25-50 |

60-90 |

— |

|

Пенетрация (25°С), мм |

4-20 |

0-5 |

— |

|

Растяжимость (25°С), см |

40-60 |

1-5 |

60 |

|

Т вспышки , °С |

180-200 |

>230 |

65-120 |

Битумы являются с давних пор одним из наиболее известных инженерно-строительных материалов. Его адгезионные и гидрофобные свойства использовались уже на заре цивилизации. В настоящее время области использования битумов чрезвычайно широки: дорожное строительство, изготовление кровельных материалов, строительство зданий и сооружений, для изоляции трубопроводов, применение в лакокрасочной и кабельной промышленности, для заливочных аккумуляторных мастик и др.

.1 Дорожные покрытия

Значение битума в производстве дорожных покрытий первостепенно. Такие покрытия обеспечивают прочность, безопасность и в 2-2,5 раза дешевле, чем бетонные. Дорожные одежды состоят из основания (которое придает покрытию прочность, делает его ровным, а также передает давление транспорта на грунт) и дорожного покрытия. Общим для большей части дорожных покрытий является сочетание в них минеральных заполнителей и битума, в которых последний используют в качестве прочной водонепроницаемой связующей среды.

Выбор типа покрытия и способа его строительства определяется местными условиями, характером автотранспорта и интенсивностью движения по данной дороге. Применяют следующие способы строительства дорожных покрытий: поверхностную обработку битумом дороги, грунта, основания; пропитку битумом дороги; покрытие дороги битумом, предварительно смешанным с каменным материалом в асфальтосмесителе; смешение битума с каменным материалом на дороге. В зависимости от температуры обрабатываемой и укладываемой смеси различают горячий и холодный способы строительства дорожных покрытий.

3.2 Битумы как водозащитные средства

Битумы как водозащитные средства применяют очень давно. Они водонепроницаемы и устойчивы к разрушению при низких температурах, нетоксичны и могут безопасно применяться для покрытия хранилищ питьевой воды и облицовки труб водоснабжения.

Битумы широко применяют в гидротехнических сооружениях, в частности, чтобы предотвратить просачивание воды в водопроницаемые породы и предохранить от оползней берега и каналы. Гидроизоляционный материал получают смешением битума с минеральным наполнителем. Покрытия из такого материала гарантируют долговременную защиту от протекания воды в бассейнах, водохранилищах, плотинах, дамбах, склонах побережий рек, морей, каналов, гаваней, портов. Смесь обладает также достаточной прочностью при действии нагрузок и имеет низкую стоимость по сравнению с другими материалами.

Затраты на гидросооружения с применением битумных материалов быстро окупаются. Битумные смеси используют и при строительстве молов и волноломов. При оседании мола покрытие деформируется, но не растрескивается. Впрыскивание в почву специальных битумных эмульсий.

.3 Кровельные материалы

Битумы широко применяют при производстве кровельного (рубероидного) и водоизоляционного картонов — гидроизоляционных материалов для покрытия крыш, промышленных, гражданских и других сооружений.

Технология производства названных строительных материалов примерно одинакова и может быть проиллюстрирована примером получения рубероида: на тряпичный картон, пропитанный мягким битумом, накладывают слой из окисленного битума с минеральным наполнителем. Картон выпускают рулонами стандартной ширины и листами различных конфигураций. Сборные кровельные покрытия производят в виде кровельного картона из нескольких слоев. На месте потребления такой картон пропитывают и проклеивают расплавленным битумом. Если кровельный картон используют в качестве основы для укладки шифера, его часто упрочняют, подклеивая к нему слой ткани.

Ткани, пропитанные битумом, применяют в системах шахтной вентиляции и для водонепроницаемых покрытий. Бумагу с одно- и двусторонним битумным покрытием и многослойную бумагу, склеенную битумом, и иногда — с тканевой прокладкой, используют для упаковки и в строительстве. Бумагу, пропитанную мягкими битумами, применяют в производстве электрокабелей, для водозащитных покрытий и тепловой изоляции промышленных трубопроводов.

Битумом пропитывают также асбестовые ткани и стеклянный войлок. Битум в виде эмульсии можно вводить в волокно при формовании бумаги. Этот способ успешно используют при производстве тяжелых сортов картона, чтобы придать ему полную водонепроницаемость.

Битумы водо- и газонепроницаемы, хорошо противостоят атмосферной и химической коррозии, поэтому их применяют в качестве противокоррозионных покрытий. На основе битумных вяжущих веществ изготовляют материалы и изделия для защиты металлов от действия кислот и щелочей, кислорода воздуха при температурах 20 — 60°С. Противокоррозионным материалом покрывают металлические конструкции, находящиеся в атмосфере, в воде и в земле, бетонные подземные каналы, в которых смонтированы кислотопроводы, полы в цехе, где возможен разлив серной кислоты, вентиляционные трубы и трубопроводы. Материалы для гидроизоляционных покрытий изготовляют в виде мастик (замазок), растворов и бетонов, гидроизоляционных рулонных и листовых материалов, порошков и лаков.

Мастики по способу применения делятся на горячие и холодные. Их применяют как для основного изоляционного слоя, так и в качестве приклеивающего состава при нанесении рулонных (бриола, гидроизола), стекловолокнистых и других материалов, а также в качестве изоляционного или противокоррозионного материала при строительстве магистральных газопроводов, нефтепроводов и трубопроводов для нефтепродуктов. Для производства мастик пользуются такими сортами окисленных битумов, которые дают прочный защитный покров (не плавящийся при температурах окружающего воздуха, не разрушающийся под действием слоя земли), достаточно эластичных, т. е. не растрескивающихся при ударах во время транспортирования и укладки труб.

.4 Другие области применения

К другим областям применения битумов можно отнести: строительство промышленных н гражданских зданий и сооружений; получение заливочных аккумуляторных мастик, электроизоляционных лент и труб, покрытий для изделий радиопромышленности, термопластических формовочных материалов, пластификаторов, кокса, смазок для прокатных станов, специальных покрытий и изделий, коллоидных растворов, применяемых при бурении нефтяных и газовых скважин; брикетирование; защиту от радиоактивных излучений; повышение урожайности; защиту от действия микроорганизмов и др.

В будущем битумы благодаря своим специфическим свойствам — прочности, термопластичности, водонепроницаемости, стойкости к воздействию атмосферных явлений, плохой проводимости тепла, электричества и звука и другим — найдут еще более широкое и разнообразное применение в народном хозяйстве [2].

В зависимости от происхождения битумы можно классифицировать следующим образом:

Таблица 2

|

Группа |

Подгруппа |

Разновидности |

|

Битумы природные |

Нефти |

Асфальтового основания |

|

Полуасфальтового основания |

||

|

Асфальтиты |

Неасфальтового основания |

|

|

В чистом виде |

||

|

Экстрагируемые на битуминозных пород |

||

|

Природные асфальты |

В чистом виде |

|

|

Экстрагируемые на битуминозных пород |

||

|

Битумы нефтяные искусственные |

Остаточные |

Мазуты |

|

Полугудроны |

||

|

Гудроны |

||

|

Крекиногвые |

Остатки термического крекинга дистиллятов |

|

|

Остатки термического крекинга мазутов |

||

|

Остатки легкого крекинга гудрона, полугудрона и других остаточных продуктов |

||

|

Остатки пиролиза |

||

|

Выделенные селективными растворителями |

Остатки деасфальтизации отбензиненных нефтей, гудронов и других остаточных продуктов |

|

|

Экстракты селективной очистки дистиллятных и остаточных масел |

||

|

Окисленные |

Кислородом воздуха |

|

|

Серой, селеном или теллуром |

||

|

Паровоздушной смесью с применением инициаторов к катализаторов |

||

|

Окисленные с остаточными |

||

|

Окисленные битумы с дистиллятными и остаточными масляными и другими фракциями |

||

|

Компаундированные |

Смеси остатков, выделенных различными селективными растворителями |

|

|

Остаточные битумы с окисленными остатками, выделенными селективными растворителями |

||

|

Остаточные с крекинговыми |

||

|

Смеси окисленных битумов различной глубины окисления |

||

|

Пиробитумы |

Природные (неплавкие и нерастворимые каустобиолиты) |

Вурцилиты, альбертиты, элатериты и др. |

|

Сланцевые |

Битуминизированные сланцы |

|

|

Сланцевые битумы |

||

|

Дегти и пеки |

Каменноугольные |

Газовые |

|

Полукоксовые |

||

|

Коксовые |

||

|

Доменные(дегти) |

||

|

Газогенераторные |

||

|

Буроугольные |

Кубовые |

|

|

Газогенераторные |

||

|

Торфяные |

Хвойные |

|

|

Лиственные |

||

|

Жировые пеки |

Стеариновые, пальмитиновые, глицериновые |

|

|

Фенольные, крезольные, канифольные, кумароновые и др. |

||

|

Восковые |

||

|

Химически обработанные (сульфированные, хлорированные, окисленные) |

В зависимости от показателей основных свойств, особенно вязкости, пластичности и температуры размягчения, нефтяные битумы делятся на марки:

Для дорожного строительства но ГОСТу предусмотрены пять марок от БНД (битум нефтяной дорожный)-200/300 до БНД-40/60, где цифры дроби указывают на допустимые для данной марки пределы изменения показателей пенетрации при 25°С, и четыре марки БН от 200/300 до БН-60/90.

Для строительных работ по ГОСТу предусмотрено три марки, обозначаемые «БН» — битум нефтяной: БН-50/50, БН-70/30 и БН-90/10, где цифры числителя дроби соответствуют показателю температуры размягчения по «К и Ш» (кольцо и шар), а знаменателя — указывают на средние значения пределов изменения пенетрации при 25°С.

Для кровельных работ по ГОСТу предусмотрены следующие марки: БНК (битум нефтяной кровельный)-45/180, БНК-90/40 и 90/30, а также БНК-45/190. В данном случае числитель дроби соответствует среднему значению показателей температуры размягчения по «К и Ш», а знаменатель — среднему значению показателей пенетрации на 25СС.

Кроме твердых и вязкопластичных битумов указанных марок существуют жидкие битумы. Жидкие битумы при комнатной температуре имеют незначительную вязкость, т. е. жидкую консистенцию, и применяются в строительстве в холодном или слегка подогретом (до 50.. .60°С) состоянии.

Вследствие испарения летучих фракций и процессов окисления жидкие битумы постепенно загустевают. В зависимости от скорости загустевания жидкие нефтяные битумы выпускают двух классов — густеющие со средней скоростью (класс СГ) и медленногустеющие (класс МГ).

Жидкие битумы класса СГ изготовляют путем разжижения обычных, вязких битумов легкими разжижителями типа керосина. Для получения битумов класса МГ применяют разжижители каменноугольного или нефтяного происхождения (нефть, мазут и т. п.).

В зависимости от показателей вязкости дорожные жидкие битумы классов СГ и МГ каждый делят на три марки- эти битумы должны удовлетворять требованиям ГОСТа.

Российские стандарты к нефтяным битумам:

ГОСТ 22245-90 «Битумы нефтяные дорожные вязкие»;

ГОСТ 11955-82 «Битумы нефтяные дорожные жидкие»;

ГОСТ 21822-87 «Битумы нефтяные хрупкие»;

ГОСТ 6617-76 «Битумы нефтяные строительные»;

ГОСТ 9548-74 «Битумы нефтяные кровельные»

ГОСТ 9812-74 «Битумы нефтяные изоляционные».

Таблица 3. Требования к качеству дорожных вязких битумов по ГОСТ 22245-90.

|

Наименование показателя |

Норма для битума марки |

||||||||

|

БНД 200/300 |

БНД 130/200 |

БНД 90/130 |

БНД 60/90 |

БНД 40/60 |

БН 200/300 |

БН 130/200 |

БН 90/130 |

БН 60/90 |

|

|

ОКП 2 5612 115 |

ОКП 2 5612 114 |

ОКП 2 5612 113 |

ОКП 2 5612 112 |

ОКП 2 5612 111 |

ОКП 2 5612 205 |

ОКП 2 5612 204 |

ОКП 2 5612 203 |

ОКП 2 5612 202 |

|

|

1. Глубина проникания иглы, 0,1мм: |

|||||||||

|

при 25 °С |

201-300 |

131-200 |

91-130 |

61-90 |

40-60 |

201-300 |

131-200 |

91-130 |

60-90 |

|

при 0 °С, не менее |

45 |

35 |

28 |

20 |

13 |

24 |

18 |

15 |

10 |

|

2. Температура размягчения по кольцу и шару, °С, не ниже |

35 |

40 |

43 |

47 |

51 |

33 |

38 |

41 |

45 |

|

3. Растяжимость, см, не менее: |

|||||||||

|

при 25 °С |

— |

70 |

65 |

55 |

45 |

— |

80 |

80 |

|

Таблица 4. Требования к качеству дорожных жидких битумов по ГОСТ 21822-87

|

Наименование показателя |

Норма для марки |

||||||||

|

СГ 40/70 |

СГ 70/130 |

СГ 130/200 |

МГ 40/70 |

МГ 70/130 |

МГ 130/200 |

МГО 40/70 |

МГО 70/130 |

МГО 130/200 |

|

|

ОКП 2 5611 202 |

ОКП 2 5611 203 |

ОКП 2 5611 204 |

ОКП 2 5611 302 |

ОКП 2 5611 303 |

ОКП 2 5611 304 |

ОКП 2 5611 403 |

ОКП 2 5611 401 |

ОКП 2 5611 402 |

|

|

1. Условная вязкость по вискозиметру с отверстием 5 мм при 60°С, с |

40-70 |

71-130 |

131-200 |

40-70 |

71-130 |

131-200 |

40-70 |

71-130 |

131-200 |

|

2. Количество испарившегося разжижителя, %, не менее |

10 |

8 |

7 |

8 |

7 |

5 |

— |

— |

— |

|

3. Температура размягчения остатка после определения количества испарившегося разжижителя, °С, не ниже |

37 |

39 |

39 |

28 |

29 |

30 |

— |

— |

— |

|

4. Температура вспышки, определяемая в открытом тигле °С, не ниже |

45 |

50 |

60 |

100 |

110 |

110 |

120 |

160 |

180 |

|

5. Испытание на сцепление с мрамором или с песком |

Выдерживает в соответствии с контрольным образцом № 2 |

||||||||

Таблица 5. Требования к качеству хрупких битумов по ГОСТ 21822-87

|

Наименование показателя |

Значение для битума марки |

||

|

Б |

В |

Г |

|

|

(ОКП 02 5652 0100) |

(ОКП 02 5635 0200) |

(ОКП 02 5652 0300) |

|

|

1. Температура размягчения по кольцу и шару, °С |

100-110 |

110-125 |

125-135 |

|

2. Глубина проникания иглы при 25°С, 0,1 мм |

2-10 |

0-8 |

0-5 |

|

3. Массовая доля веществ, нерастворимых в толуоле, %, не более |

0,15 |

0,15 |

0,15 |

|

4. Температура вспышки, °С, не ниже |

240 |

240 |

260 |

|

5. Растворимость битума в льняном масле |

Полная |

||

|

6. Растворимость смеси битума с льняным маслом в уайт-спирите |

>> |

||

|

7. Условная вязкость смеси битума с льняным маслом в уайт-спирите при 50°С |

2 |

2 |

|

|

9. Массовая доля воды |

Следы |

||

|

10. Зольность, %, не более |

0,2 |

0,2 |

0,2 |

Таблица 6. Требования к качеству строительных битумов ГОСТ 6617-76

|

Наименование показателя |

Норма для марки |

||

|

БН 50/50 |

БН 70/30 |

БН 90/10 |

|

|

ОКП 02 5621 0400 |

ОКП 02 5621 0500 |

ОКП 02 5621 0600 |

|

|

1. Глубина проникания иглы при 25 °С, 0,1 мм |

41-60 |

21-40 |

5-20 |

|

2. Температура размягчения по кольцу и шару, °С |

50-60 |

70-80 |

90-105 |

|

3. Растяжимость при 25 °С, не менее |

40 |

3 |

1 |

|

4. Растворимость, %, не менее |

99,5 |

99,5 |

|

|

5. Изменение массы после прогрева, %,не более |

0,5 |

0,5 |

0,5 |

|

6. Температура вспышки °С, не ниже |

230 |

240 |

240 |

|

7. Массовая доля воды |

Следы |

||

Таблица 7. Требования к качеству кровельных битумов по ГОСТ 9548-74

|

Наименование показателя |

Норма для марки |

||

|

БНК-40/180 |

БНК-45/190 |

БНК-90/30 |

|

|

ОКП 02 5622 0202 |

ОКП 02 5622 0201 |

ОКП 02 5623 0201 |

|

|

1. Глубина проникания иглы при 25 °С, 0,1 мм |

160-210 |

160-220 |

25-35 |

|

2. Температура размягчения по кольцу и шару, °С |

37-44 |

40-50 |

80-95 |

|

3. Температура хрупкости, °С, не выше |

— |

— |

-10 |

|

4. Растворимость в толуоле или хлороформе, %, не менее |

99,5 |

99,5 |

99,5 |

|

5. Изменение массы после прогрева, %,не более |

0,8 |

0,8 |

0,5 |

|

6. Глубина проникания иглы при 25 °С в остатке после прогрева, % от первоначальной величины, не менее |

60 |

60 |

70 |

|

7. Температура вспышки °С, не ниже |

240 |

||

|

8. Массовая доля воды, не более |

Следы |

||

|

9. Массовая доля парафина, %, не более |

— |

5 |

— |

|

10. Индекс пенетрации |

— |

От 1,0 до 2,5 |

— |

битум вакуумный деасфальтизация парафин

Таблица 8. Требования к качеству изоляционных битумов по ГОСТ 9812-74

|

Наименование показателя |

Норма для марки |

||

|

БНИ-IV-З |

БНИ-IV |

БНИ-V |

|

|

ОКП 02 5623 0401 |

ОКП 02 5623 0402 |

ОКП 02 5623 0403 |

|

|

1. Температура размягчения, °С |

65-75 |

75-85 |

90-100 |

|

2. Глубина проникания иглы, 0,1 мм: |

|||

|

при 25°С |

30-50 |

25-40 |

20-40 |

|

при 0 «С, не менее |

15 |

12 |

9 |

|

3. Температура вспышки, °С, не ниже |

250 |

250 |

240 |

|

4. Растяжимость при 25°С, см, не менее |

4 |

3 |

2 |

|

5. Изменение массы после прогрева, %, не более |

0,5 |

0,5 |

0,5 |

|

6. Массовая доля парафина, %, не более |

4 |

— |

— |

|

7. Водонасышенность за 24 ч, %, не более |

0,1 |

0,1 |

0,1 |

Для производства нефтяных битумов используют три процесса- отдельно или в сочетаниях: вакуумную перегонку, деасфальтизацию избирательными растворителями и окисление. Сырьем для вакуумной перегонки обычно служит мазут или гудрон, для деасфальтизации и окисления — гудрон. Товарные битумы получают как непосредственный продукт того или иного процесса или компаундированием продуктов разных процессов либо одного и того же процесса.

.1 Вакуумная перегонка

Основное назначение процесса вакуумной перегонки мазута — получение дистиллятных фракций для установок каталитического крекинга и производства масел. Остаток достаточно глубокой вакуумной перегонки — битум получается здесь не как целевой, но необходимый продукт. Ввиду значительной суммарной мощности установок вакуумной перегонки наибольшая часть дорожных битумов в ряде стран, в том числе в США, получается именно по этому процессу. В нашей стране использование вакуумной перегонки для получения битумов связывается с углублением переработки нефти: при большем извлечении дистиллятов остаток перегонки будет по консистенции соответствовать некоторым сортам битумов. Если же переработка тяжелых дистиллятов в моторные топлива невозможна, то углубление вакуумной перегонки ради получения остаточных битумов нецелесообразно, так как выделенные дистилляты приходится возвращать в остаточное котельное топливо.

Вакуумная перегонка применяется также при подготовке сырья для других процессов производства битумов.

Основы процесса вакуумной перегонки. Сырье вакуумной перегонки представляет собой сложную смесь органических и гетероорганических соединений разных гомологических рядов. Такое многообразие составляющих компонентов обуславливает практически непрерывное выкипание сырья при повышении его температуры. Обычным сырьем вакуумной перегонки является остаток атмосферной перегонки нефти — мазут. Его нагревают в печи, подвергают однократному испарению и в виде парожидкостной смеси подают на фракционирование в ректификационную колонну.

Перегонку в вакууме проводят во избежание разложения сырья из-за воздействия высоких температур. Снижение давления обеспечивает понижение температур кипения всех компонентов мазута. В результате при сравнительно низких температурах процесса перегонки, при которых еще не происходит крекинг, можно отобрать дополнительные количества дистиллятных фракций. Для удобства сопоставления температура кипения этих фракций пересчитывается на атмосферное давление. При вакуумной перегонке сырье целесообразно нагревать до максимально возможной допустимой температуры, чтобы достичь высокой доли отгона. Это уменьшает общий расход тепла и расход тепла в нижнюю часть колонны, где находится термически нестабильный остаток перегонки.

Для перегонки термически нестабильных веществ применяют также испаряющий агент, в качестве которого обычно используют перегретый водяной пар. С введением в колонну водяного пара снижается парциальное давление углеводородов, а значит, и их температура кипения. Водяной пар подают в низ колонны. При испарении углеводородов здесь, снижается температура жидкой фазы, поэтому эффективность действия водяного пара ограничена.

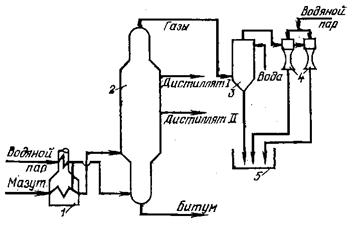

Схема и режим процесса вакуумной перегонки. Мазут, нагретый в трубчатой змеевиковой печи, подают в зону испарения вакуумной колонны, а в нижнюю часть колонны и в змеевик печи вводят перегретый водяной пар. Паровое орошение в нижней части колонны создается в результате отпаривающего эффекта водяного пара. Жидкостное орошение в верхней части колонны создается в результате конденсации и рециркуляции части дистиллятов. Выходящая с верха колонны смесь газов и водяных паров поступает в барометрический конденсатор, где за счет конденсации холодной водой водяных паров создается разрежение. Дополнительным оборудованием для создания вакуума являются паровые струйные эжекторы, куда поступают несконденсировавшиеся газы из барометрического конденсатора. Схема процесса вакуумной перегонки мазута представлена на рис. 3.

Рис. 3. Схема процесса вакуумной перегонки мазута: 1 — трубчатая печь; 2 -вакуумная колонна; 3 — барометрический конденсатор; 4 — паровой эжектор; 5 — колодец.

Важными параметрами работы вакуумной колонны являются температура и давление. Для повышения эффективности процесса сырье нагревают, как было отмечено, до возможно более высокой температуры. Верхний предел температуры ограничивается опасностью крекинга и зависит от вида перерабатываемой нефти. Обычно температура на выходе из печи не превышает 400ºC, а доля отгона составляет 50-70%. За счет тепловых потерь и дополнительного испарения в трансферной линии и зоне питания температура в зоне питания снижается примерно на 25 °С. Давление в зоне питания колонны находится в пределах 4,65-9,30 кПа, а в верхней части — около 2,70 кПа. Вакуум в системе зависит от температуры воды, используемой в конденсаторах (барометрических или поверхностных).

В указанных условиях отгоняются дистилляты с температурой кипения до 570 ºC. Получающийся при этом битум имеет пенетрацию, зависящую от свойств исходной нефти.

Для одновременного обеспечения необходимых показателей качества как дистиллята, так и остатка обычно с тарелок, расположенных над зоной питания колонны, выводят небольшое количество промежуточной фракции. Эту фракцию возвращают в процесс, частично смешивают с остатком или используют в качестве компонента котельного топлива.

Водяной пар в процессе вакуумной перегонки не только исполняет роль отпаривающего агента, но и способствует турбулизации потока сырья, нагреваемого в печи. Однако применение водяного пара обусловливает дополнительные затраты на собственно водяной пар, используемый в процессе, и на энергетический водяной пар (для эжекторов), а также на дополнительное количество охлаждающей воды, необходимой для конденсации технологического и энергетического водяного пара, и на топливо, необходимое для перегрева пара. В связи с этим разработан процесс так называемой «сухой» вакуумной перегонки, при которой не используется водяной пар в отличие от традиционной («мокрой») вакуумной перегонки.

Двухступенчатая вакуумная перегонка. Для углубления отбора дистиллятов применяется двухступенчатая вакуумная перегонка, причем часто основное назначение второй ступени — получение битумов. В последнем случае вторая ступень может быть запроектирована для переработки только части остатка первой ступени.

Углубление отбора дистиллятов при сохранении нужной четкости ректификации достигается при уменьшении числа тарелок между зоной испарения и вакуумсоздающей аппаратурой в каждой колонне. В результате уменьшаются потери давления на тарелках и снижается остаточное давление в зоне испарения. В то же время общее число тарелок в двух колоннах оказывается достаточным для разделения.

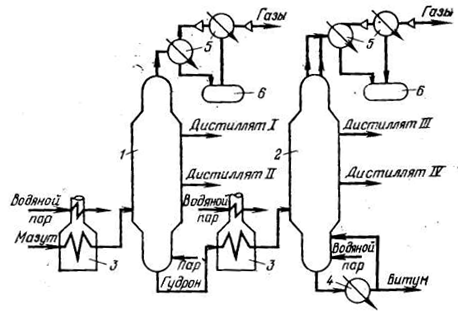

В первой вакуумной колонне вакуум относительно невысокий, в зоне испарения остаточное давление составляет 15-25 кПа. Температура, до которой нагревается мазут в печи первой ступени, также невысока — 385 °С. Остаток перегонки, полученный в первой колонне, — гудрон подвергают дополнительному нагреву до 390-430 °С и направляют на вторую ступень вакуумной перегонки (рис. 4).

Во второй вакуумной колонне поддерживается глубокий вакуум. Так, давление в зоне питания (испарения) составляет 7-18 кПа, а наверху — около 8 кПа. В связи с высокими температурами в этой колонне во избежание крекирования остатка осуществляют квенчинг — возврат части охлажденного остатка в низ колонны. Расход водяного пара на первой ступени вакуумной перегонки составляет примерно 2,5 %, а на второй — 3,3% в пересчете на исходный мазут.

Рис. 4. Схема двухступенчатого процесса вакуумной перегонки: 1, 2 — вакуумные колонны I и II ступеней перегонки; 3 — трубчатые печи; 4 — холодильник; В — вакуумсоздающее оборудование; 6 — конденсатосборники.

На обеих ступенях перегонки в среднем отбирается одинаковое количество дистиллятов. В целом отбор дистиллятных фракций при использовании двухступенчатой схемы увеличивается по сравнению с одноступенчатой примерно на 2% в пересчете на нефть. Битум при этом получается более твердым.

.2 Деасфальтизация парафинами

Основное назначение процесса деасфальтизации гудрона парафинами (чаще пропаном, иногда бутаном или пентаном) — получение деасфальтизата, являющегося сырьем для производства масел и установок каталитического крекинга и гидрокрекинга. Остаток деасфальтизации в некоторых случаях соответствует требованиям стандарта на битум, а чаще его используют как компонент сырья битумного производства.

Основы процесса деасфальтизации парафинами. Деасфальтизацию гудрона сжиженными низкомолекулярными алканами проводят в области температур, близких к критическим температурам алканов (для пропана 97 °С, для н-бутана 152 °С и для н-пентана 197 °С).

В этой области повышение температуры приводит к резкому уменьшению плотности и увеличению мольного объема низкомолекулярных алканов, а на плотности мольном объеме высокомолекулярных углеводородов, находящихся в состоянии, далеком от критического, сказывается несущественно. В результате уменьшаются силы притяжения между молекулами легких и тяжелых углеводородов, а те же силы между молекулами тяжелых углеводородов остаются относительно неизменными. Этим объясняется уменьшение растворимости высокомолекулярных органических соединений в низкомолекулярных парафинах при повышении температуры процесса.

Влияние параметров деасфальтизации на ее эффективность можно показать на примере широко распространенной деасфальтизации пропаном.

Растворимость в пропане органических соединений разного строения неодинакова. Наибольшее стремление выделиться из раствора проявляют те компоненты, молекулы которых наиболее сильно взаимодействуют между собой и особенно слабо с молекулами пропана. Практически нерастворимыми являются асфальтены: при достаточном расходе растворителя они выделяются из раствора при любых температурах. Далее растворимость уменьшается в такой последовательности: смолы, полициклические и моноциклические ароматические углеводороды с алкильными боковыми цепями, парафино-нафтеновые углеводороды. Это и используют при проведении процесса деасфальтизации.

Пропан и гудрон контактируют в колонне деасфальтизации, в нижней части которой поддерживается температура в пределах 50-65 °С, а в верхней — 75-88 °С. В нижней части колонны формируется раствор асфальта, содержащий около 35% (масс.) пропана. С понижением температуры здесь увеличивается выход деасфальтизата за счет улучшения растворимости его в пропане. В верхней части колонны формируется раствор деасфальтизата, содержащий примерно 85% (масс.) пропана. С повышением температуры в этой части колонны улучшается качество деасфальтизата за счет уменьшения растворимости в пропане в первую очередь высокомолекулярных смолообразных компонентов. Температуры верха и низа колонны нельзя регулировать независимо друг от друга: бесконтрольное и одновременное понижение температуры низа и повышение температуры верха приводит к чрезмерно большой циркуляции внутренних потоков и нестабильной работе колонны.

Выделяющиеся при высоких температурах в верхней части колонны высокомолекулярные соединения (смолы) и полициклические ароматические углеводороды извлекают из пропанового раствора низкомолекулярные смолы благодаря действию дисперсионных сил. Таким образом, наряду с процессом фракционирования пропаном здесь наблюдается процесс селективной экстракции смолами и полициклическими ароматическими углеводородами.

В средней части колонны идет процесс коагуляции асфальтенов. В нижней части происходит пептизация асфальтенов смолами с образованием новой коллоидной системы и выделение из дисперсионной среды масляных углеводородов за счет уплотнения коллоидной структуры асфальта.

На эффективность деасфальтизации влияет соотношение между количествами пропана и гудрона. При добавлении небольших порций пропана к гудрону происходит их полное смешивание. Дальнейшее добавление пропана приводит к образованию двухфазной системы: раствора углеводородов в пропане и раствора пропана в смолисто-асфальтеновых веществах, С увеличением доли пропана в системе разбавляется пропановый раствор, в результате концентрация растворенных в нем компонентов уменьшается, силы взаимного притяжения углеводородов ослабевают и из раствора выделяются наиболее высокомолекулярные углеводороды. Действие этого фактора проявляется до тех пор, пока оно не перекрывается другим — обычным увеличением количества растворенного вещества при увеличении количества растворителя. Таким образом, существует оптимальное соотношение между пропаном и гудроном, при котором получается и оптимальное качество деасфальтизата. Выход асфальта при этом наибольший, а температура размягчения наименьшая. С повышением температуры деасфальтизации упомянутый оптимум наблюдается при меньших содержаниях пропана. Низкомолекулярные растворители — парафиновые углеводороды, так же как в основном и компоненты гудрона, являются неполярными веществами. Растворимость в этом случае обусловлена действием дисперсионных сил. Поскольку эти силы значительнее у алканов с более длинной цепью, при переходе от пропана к бутану и пентану растворимость компонентов гудрона увеличивается. Получающийся при этом деасфальтизат имеет худшее качество, а асфальт — более концентрированный по смолам и особенно асфальтенам; температура размягчения асфальтов также повышается. Эффективность деасфальтизации зависит от фракционного состава используемого сырья. Так, мазут в отличие от гудрона содержит низкомолекулярные компоненты, хорошо растворимые в пропане. Находясь в пропановом растворе, эти низкомолекулярные компоненты с более длинной цепью и большими силами дисперсионного характера в сравнении с пропаном действуют как промежуточный растворитель. Это повышает растворимость в пропановом растворе более высокомолекулярных, в том числе и нежелательных, компонентов. В результате качество деасфальтизата ухудшается. Таким образом, учитывая изложенные выше факторы, можно регулировать процесс деасфальтизации с целью получения нужных результатов. Схемы и режимы процессов деасфальтизации. Наибольшее применение в промышленной практике находят процессы деасфальтизации техническим пропаном и легким бензином, состоящим в основном из н-пентана. Пропан и гудрон (при температуре 120-150 °С) подают в колонну деасфальтизации раздельными потоками через горизонтальные трубки — распределители с отверстиями: пропан в нижнюю часть, гудрон в верхнюю.

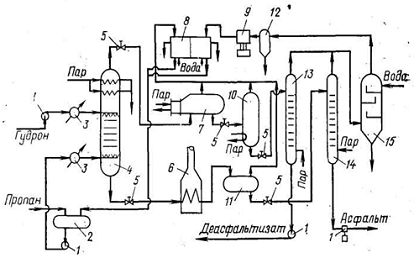

Рис. 5. Схема процесса деасфальтизации пропаном: 1- насосы; 2 — емкость жидкого пропана; 3 — паровые подогреватели; 4- деасфальтизационная колонна; 5 — регуляторы давления; 6 — печь; 7- эвапоратор; 8 — конденсаторы пропана; 9 — пропановый компрессор; 10 — испарительная колонна; 11 — испарительная камера; 12 — каилеотбойник; 13, 14 — отпарные колонны; 15 — скруббер.

Соотношение объемов пропана и гудрона составляет (4-8) : 1. Деасфальтизацию проводят при давлении 3,6-4,2 МПа. Собирающийся в верхней части колонны раствор деасфальтизата в пропане нагревается до 75-85 °С в зоне парового подогревателя, отстаивается и выводится из колонны. После снижения давления примерно до 2,4 МПа, осуществляемого посредством редуктора, этот раствор поступает в испаритель. Здесь за счет тепла обогрева (например, паром высокого давления) при температуре около 160 °С испаряется основная часть пропана. Отпаривание оставшегося пропана проводится в следующем аппарате — отпарной колонне.

Собирающийся при температуре 50-65 °С в нижней части колонны деасфальтизации раствор пропана в асфальте обрабатывается аналогично раствору деасфальтизата в пропане, но для обеспечения отпаривания и необходимой вязкости пото ков его нагревают в трубчатой печи до более высоких температур — 210-250 °С. Выходящие из отпарных колонн смеси паров воды и пропана промываются водой в скруббере. Работа скруббера в какой-то мере похожа на работу барометрического конденсатора смешения. При нарушениях режима отпаривания и промывки’ здесь возможно возникновение вакуума, что связано с опасностью подсоса воздуха и образования взрывоопасной среды. Во избежание падения давления ниже атмосферного предусмотрена подача в скруббер пропана. Потоки пропана из испарителей и скруббера отделяются от увлеченных капелек жидкости в отбойнике, компримируются до давления 2 МПа, охлаждаются и в жидком состоянии возвращаются в процесс. Потери пропана компенсируют подачей свежего.

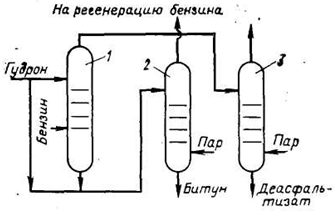

Деасфальтизация бензином (начало кипения 22-24 °С, конец кипения 62-65 ºС) принципиально не отличается от деасфальтизации пропаном. Процесс включает те же стадии экстракционного разделения сырья и регенерации растворителя (рис. 6).

Отличия в режиме обусловлены различиями свойств растворителей.

Рис. 6. Схема процесса деасфальтиаации бензином:

— деасфальтизационнан колонна; 2 — испаритель асфальтовой фазы; 3 — испаритель деасфальтизатной фазы.

Деасфальтизация бензином осуществляется при давлении 2,0-2,2 МПа и объемном соотношении бензина к гудрону, равном примерно 3 : 1. Температура верха деас-фальтизационной колонны — 125-150 °С, низа-115-125 °С. Фазы деасфальтизата и асфальта подают в испарители пере-давливанием. Давление в испарителях составляет 0,3-0,5 МПа, температуры низа — около 200 °С. С низа испарителей выводятся потоки деасфальтизата и асфальта, с верха — бензина (узел регенерации бензина на схеме не показан).

Для облегчения дальнейшей работы с асфальтом, который в этом варианте деасфальтизации имеет высокую температуру размягчения, его в случае использования в битумном производстве смешивают с гудроном.

Качество асфальтов, полученных деасфальтизацией гудрона пропаном и н-пентаном, различно. Так, пропановые асфальты менее вязки, чем это требуется для большинства сортов битумов (или их вязкость примерно соответствует требованиям на дорожные битумы), а бензиновые асфальты — более вязки. Поэтому при использовании в качестве компонентов сырья битумного производства асфальты деасфальтизации пропаном рекомендуется окислять воздухом, а асфальты деасфальтизации бензином смешивать с гудроном.

Двухступенчатая деасфальтизация пропаном. Деасфальтизация гудрона пропаном проводится иногда в две ступени с целью увеличения общего выхода деасфальтизата. Выход асфальта при этом уменьшается, а его температура размягчения повышается.

Сырьем колонны первой ступени деасфальтизации является гудрон, второй — асфальтовая фаза из первой колонны. Пропан подается в каждую колонну. Деасфальтизаты выводятся из колонн раздельно и подаются в независимые друг от друга линии регенерации растворителя.

Температура во второй ступени деасфальтизации поддерживается примерно на 10 °С ниже температуры первой ступени. Это позволяет извлечь из асфальтовой фазы первой ступени дополнительное количество масляных углеводородов. Выход деасфальтизата второй ступени составляет 20-50 % выхода деасфальтизата первой ступени. Температура размягчения асфальта второй ступени на 20-30 °С выше температуры размягчения асфальта первой ступени.

Меньшей температуре во второй ступени деасфальтизации соответствует и меньшее давление. Поэтому асфальтовая фаза из первой ступени не перекачивается, а передавливается.

В остальном работа по двухступенчатой схеме деасфальтизации не отличается от работы по одноступенчатой.

.3 Окисление воздухом

Окисление остатков нефтепереработки воздухом является основным процессом производства битумов в отечественной нефтеперерабатывающей промышленности. В то же время этот процесс в других отраслях нефтепереработки почти не применяется. Поэтому здесь основы процесса окисления рассматриваются подробно.

Основы процесса окисления воздухом. Процесс окисления органических соединений кислородом воздуха идет путем образования, последовательного превращения и гибели свободных радикалов.

Свободные радикалы могут образовываться из молекул исходных веществ при би- и тримолекулярном взаимодействии. Далее происходит последовательное превращение одних свободных радикалов в другие и образование продуктов реакции. Реакция заканчивается обрывом цепи последовательных превращений, представляющим собой, как правило, рекомбинацию радикалов.

Процесс ускоряется при введении в систему специальных веществ — инициаторов, легко образующих свободные радикалы. В качестве инициаторов обычно используют пероксиды. С другой стороны, для замедления процесса вводят добавки иного рода — ингибиторы, которые приводят к обрыву цепей. Наиболее распространенными ингибиторами являются соединения класса фенолов и аминов, а также серосодержащие соединения.

При окислении многокомпонентной системы наряду с реакциями окисления, характерными для индивидуальных углеводородов, протекают различные перекрестные реакции продолжения и обрыва цепи. Вероятность практически бесконечных комбинаций элементарных стадий процесса окисления остатков перегонки нефти и возможность присутствия ингибиторов окисления, а также, присущий ингибиторам эффект синергизма не позволяют детально описать весь процесс.

Вместе с тем для решения многих задач приемлемо упрощенное представление, в соответствии с которым процесс окисления характеризуется следующими превращениями: углеводороды→смолы→асфальтены. Учитывая специфическую роль этих групп, составляющих битум, можно задать условия получения и предсказать свойства получающихся битумов.

Распределение кислорода в реакциях окисления. Взаимодействующий с нефтяным сырьем кислород воздуха расходуется в различных реакциях окисления. Часть кислорода образует воду и диоксид углерода, остальное количество химически связывается компонентами сырья; содержание кислорода в битуме составляет 1-2% (масс).

Распределение кислорода между битумом и газом зависит от температуры окисления и природы сырья. При повышении температуры процесса и уменьшении ароматизованности гудрона количество кислорода в окисленном битуме уменьшается. Распределение кислорода в различных реакциях окисления подробно изучено Д. Гоппелем и Д. Кнотнерусом.

Схемы и режимы процесса окисления. Процесс окисления остаточных фракций нефти воздухом в промышленной практике осуществляется в аппаратах разного типа: кубах периодического действия, трубчатых змеевиковых реакторах и пустотелых колоннах непрерывного действия. Особенности окисления в этих аппаратах рассматриваются ниже.

Окисление в кубе. Окисление в кубе — пустотелом цилиндрическом аппарате с небольшой величиной отношения высоты рабочей зоны к диаметру (обычно около 1,5) — осуществляют в отечественной промышленности на старых установках или при производстве малотоннажных сортов битума. Этот процесс используется и за рубежом.

Процесс проводят периодически. В нижнюю часть куба закачивают сырье до определенной высоты аппарата (не менее 2 м для обеспечения взрывобезопасности в соответствии с правилами техники безопасности) и начинают подачу воздуха. После достижения заданного уровня сырья в кубе постепенно повышают расход воздуха. Расход воздуха в процессе изменяют таким образом, чтобы температура окисления поддерживалась на требуемом уровне: при падении температуры увеличивают расход воздуха, при повышении — снижают.

Для повышения производительности куба сырье предварительно нагревают, что обеспечивает увеличение скорости окисления. Последующее повышение температуры процесса предупреждают подачей контролируемого количества воды в газовое пространство куба. После получения продукта с заданными свойствами его охлаждают за счет подачи воды в газовое пространство или циркуляции битума через холодильник. Подача воды в газовое пространство куба или в поток воздуха является наряду с циркуляцией битума через холодильник обычным приемом для поддержания заданной температуры окисления. Подача воды приводит также к снижению концентрации кислорода в газовом пространстве за счет образования водяного пара, что уменьшает взрывоопасность процесса. Кроме того, наличие водяного пара препятствует отложению коксообразных веществ (способных к самовозгоранию) на стенках газового пространства и в линии отработанных газов. С целью устранения опасности вспенивания и выброса битума воду следует подавать при температуре в кубе не ниже 200 °С, для чего необходимо предусматривать соответствующую блокировку.

Скорость окисления в кубе периодического действия возрастает с повышением температуры, давления и увеличением высоты зоны реакции. Последнее привело к тому, что современные окислительные аппараты — не горизонтальные, а вертикальные цилиндрические сосуды. Наряду с влиянием на скорость окисления температура и давление влияют также на качество продукции.

Окисление в трубчатом реакторе. В отечественной практике для производства окисленных битумов применяют змеевиковой трубчатый реактор с вертикальным расположением труб. Окисление происходит в турбулентном потоке воздуха. Движение воздуха и окисляемого сырья, диспергированного в воздухе,- прямоточное. Прореагировавшая газожидкостная смесь поступает из реактора в испаритель, где разделяется на газы и жидкость. Газы уходят с верха испарителя на обезвреживание, жидкая фаза — битум — из нижней части испарителя откачивается в парк.

Значения удельного расхода воздуха для производства дорожных и строительных битумов (50-300 м3 /т), должны обусловливать содержание сырья в воздухе, равное 0,4- 2,0% (об.) (для средних давлений и температур в реакторе).

Однако при таком соотношении реагирующих фаз, вероятно, из-за недостаточной поверхности контакта реакция окисления не проходит достаточно полно. Степень полноты реакции повышается при увеличении содержания жидкой фазы в реакционной смеси, что достигается рециркуляцией части продукта. Это подтверждается следующими данными, полученными при производстве дорожных битумов в трубчатом реакторе (Омский НПК) при температуре окисления 270 °С и линейной скорости в трубах 7,0-9,4 м/с :

Содержание, % (об.)

жидкости в реакционном потоке — 2,3,7

кислорода в газах окисления — 0,0,0

Невысокое содержание кислорода в отработанных газах окисления при содержании жидкости в реакционной смеси более 8,0% (масс.) свидетельствует о хорошем использовании кислорода воздуха в реакциях окисления. Примерно такое же содержание жидкости в реакционной смеси, обеспечивающее удовлетворительную работу реактора, отмечено и в других исследованиях. Таким образом, рециркуляция необходима для удовлетворительной работы трубчатого реактора.

Особенностью производства битумов в трубчатом реакторе является протекание стадии собственно окисления в режиме, близком к идеальному вытеснению (хотя в целом трубчатый реактор, работающий с рециркуляцией, соответствует более сложной модели и при значительных коэффициентах рециркуляции приближается по характеру структуры потоков жидкости к реактору идеального смешения).

В этом случае для обеспечения приемлемой скорости реакции необходимо уже на вход в реактор подавать нагретые реагенты. В дальнейшем же во избежание перегрева реакционной смеси ее необходимо охлаждать. Таким образом, вначале требуются затраты энергии на нагрев сырья в трубчатой печи, а затем — на охлаждение реагирующих фаз потоком вентиляторного воздуха. При использовании легкого сырья или при сравнительно глубоком окислении (до строительных битумов) нагрев сырья в трубчатой печи можно заменить нагревом в теплообменниках битум — сырье. Средняя температура в реакторе должна быть не ниже 265 °С, иначе реакция окисления резко замедляется.

Окисление в пустотелой колонне. Наибольший объем окисленных битумов получают в аппаратах колонного типа, которые представляют собой вертикальные пустотелые цилиндрические сосуды, работающие по схеме непрерывного действия. В колонне поддерживают определенный уровень окисляемого жидкофазного материала. Воздух на окисление подают в нижнюю часть колонны через маточник. Барботаж воздуха через слой жидкости приводит к ее практически полному перемешиванию, что подтверждается равенством температур по всей высоте зоны реакции и одинаковыми свойствами продукта. Таким образом, по структуре потока жидкой фазы колонна близка к аппарату идеального смешения. В этих условиях безразлично, как вводить реагирующие фазы — прямоточно или противоточно. Обычно сырье подают под уровень раздела фаз, а битум откачивают с низа колонны, при этом твердые осадки в колонне не накапливаются.

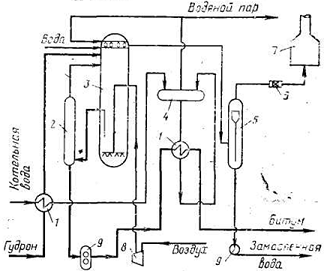

В ряде случаев битум откачивают из колонны через уравнительную емкость, наличие которой облегчает поддержание постоянства откачиваемого потока, что важно для обеспечения работы системы утилизации тепла битума (рис. 7).

Во избежание перегрева колонны в результате выделения теплоты реакции окисления в газовое пространство подают воду, которая, испаряясь, понижает температуру в колонне и разбавляет газы окисления. Если такого разбавления недостаточно для снижения концентрации кислорода до безопасной, в колонну вводят также водяной пар, вырабатываемый в парогенераторе за счет избыточного тепла сырья и продукта. Для поддержания теплового равновесия процесса применяют также циркуляцию части битума через выносные холодильники.

Рис. 7. Схема окисления в колонне с утилизацией тепла:

— кипятильники; 2 — уравнительная емкость; 3 — окислительная колонна; 4 — парогенератор; 5 — сепаратор с циклоном; 6 — огнепреградитель; 7 — печь; 8 — компрессор; 9 -насосы.

Последовательное окисление. Часто процесс окисления осуществляют в последовательно работающих окислительных реакторах. При этом удобнее поддерживать тепловое равновесие процесса рециркуляцией охлажденного потока жидкости, так как охлаждению подвергается не конечный, высоковязкий и легкозастывающии в холодильниках продукт, а промежуточный, менее вязкий. В последовательную цепочку можно объединять как одинаковые, так и разные по конструкции аппараты. Несколько десятилетий назад получила распространение так называемая кубовая батарея непрерывного действия — ряд кубов, в которых проводилось последовательное окисление.

Сырье непрерывно закачивается в первый куб, установленный на высоком постаменте, и затем перетекает в следующие кубы, расположенные на менее высоких постаментах. Воздух подается в каждый куб отдельно. Такая схема позволяет проводить процесс окисления непрерывно, что облегчает условия производства. Работа каждого куба в отдельности аналогична работе окислительной колонны, но ввиду меньшей высоты кубов процесс окисления менее эффективен, поэтому схема с последовательным окислением в кубах теряет свое значение.

Последовательное окисление осуществляется и в бескомпрессорном реакторе, представляющем собой горизонтально расположенный сосуд, разделенный на секции. Сырье здесь перетекает через переливные устройства из одной секции в другую. По причине небольшой высоты жидкой фазы горизонтальный аппарат характеризуется малым временем контакта кислорода воздуха с окисляемой массой и, как следствие,- невысокой эффективностью.

Предложено последовательное окисление в системе трубчатый реактор — испаритель. В отличие от обычной схемы работы трубчатого реактора воздух подается в испаритель, работающий в этом случае как пустотелая колонна. Промышленное испытание такой схемы показало возможность ее осуществления. Однако экономически это нецелесообразно, так как обычная пустотелая колонна, являющаяся менее эффективным аппаратом, чем трубчатый реактор, используется на конечной стадии процесса, где окисление идет труднее. Кроме того, на действующих блоках трубчатых реакторов с определенной пропускной способностью по газовой фазе подача воздуха в испаритель приведет к нарушению режима его работы или потребует ограничения подачи воздуха в трубчатый реактор.

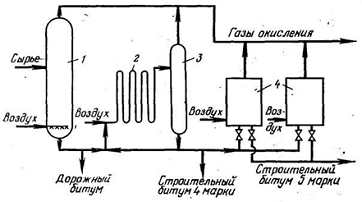

Эффективнее иное сочетание трубчатого реактора и колонны. Сырье подается в колонну, а полупродукт из колонны — в трубчатый реактор. По такой схеме трубчатый реактор используется на конечной стадии окисления, когда имеет место недостаточно полное использование кислорода воздуха в колонне. Включение же менее энергоемкой колонны (что рассматривается ниже) в схему снижает общие энергетические затраты. Так, при получении дорожных битумов по двухступенчатой схеме затраты пара, электроэнергии и топлива примерно на 25% ниже по сравнению с затратами при одноступенчатой схеме окисления в трубчатом реакторе. Преимущества двухступенчатой схемы еще более заметны при производстве

Предпочтительность объединения в одну цепочку разных по конструкции и принципу работы «окислительных реакторов можно показать на примере производства битумов на Сызранском НПЗ. Здесь окисление осуществляется последовательно в колонне, трубчатом реакторе и кубе (рис. 8).

Использование колонны в начале технологической цепочки позволяет устранить затраты тепла на предварительный нагрев сырья. В колонне получают дорожный битум, часть которого откачивают в товарные емкости, а остальное количество, не охлаждая, направляют на окисление в трубчатый реактор. В трубчатом реакторе получают строительный битум четвертой марки, причем вследствие небольшой степени окисления нет необходимости в затратах энергии на обдув реактора охлаждающим воздухом: охлаждение происходит за счет тепловых потерь. Полученный битум в основном выводится из процесса как товарный продукт, а оставшаяся часть направляется в кубы периодического действия для получения строительного битума. Применение кубов здесь оправдывается, несмотря на плохое использование кислорода воздуха, получением малотоннажной продукции.

Рис. 8. Схема последовательного окисления в окислительных аппаратах разного типа:1 — колонна; 2 — трубчатый реактор змеевикового типа; 3 — испаритель; 4 — кубы периодического действия.

Недостаточное производство нефтяных битумов в России — следствие целого ряда объективных и субъективных причин. К объективным причинам относится сезонность потребления, и следовательно производства, дорожных марок битумов, а также резко возросшая в последние 10-15 лет степень «парафинистости» (повышенное содержание парафиновых углеводородов нормального строения) нефтей. Последнее обстоятельство не позволяет обеспечить весь необходимый комплекс эксплуатационных свойств дорожных битумов без использования современных технологий.

Вместе с тем необходимо отметить, что мировой опыт подсказывает вполне конкретные пути решения этих проблем. Так, влияние сезонности потребления дорожных битумов во многих случаях можно демпфировать производством битумных материалов, имеющих определенную всесезонность применения или длительный срок хранения (например, битумные эмульсии или полимерно-битумные материалы).

Зависимость же качества дорожных битумов от качества сырья в большинстве стран Европы устранена целевым применением специальных тяжелых, смолистых нефтей. К сожалению, в России это затруднено как из-за существующего централизованного трубопроводного снабжения сырьем большинства крупных НПЗ, так и отсутствия на них технологических возможностей раздельной переработки двух и более типов нефтей.

Важнейшая же из субъективных причин — неадекватная система ценообразования, при которой отпускная цена битума составляет лишь 60-70% от стоимости исходной нефти. При этом технологическая схема производства нефтяного битума включает, как известно, минимум пять сложнейших процессов, требующих соответствующих материальных, эксплуатационных, энергетических и прочих затрат. Такая «рентабельность» битумного производства на большинстве предприятий России (см. таблицу) возникает вследствие:

— низкой загруженности существующих производственных мощностей (менее 40% при среднемировом уровне 90-96%);

— применения устаревших технологий и оборудования;

— несоответствия качества сырья;

— отсутствия современных систем налива и затаривания;

— низкой степени автоматизации управления всеми стадиями процесса.

Перечисленные выше причины объясняют не только низкую инвестиционную активность крупнейших российских нефтяных компаний по созданию современных битумных производств, но и практически парадоксальную ситуацию, при которой компаниям экономически выгодно не только не повышать качество производимых дорожных битумов, но и полностью прекратить их выпуск. При этом альтернативные технологические способы переработки и утилизации гудронов (производство смазочных масел или кокса, газификация, вовлечение в котельные топлива или в сырье крекинга и др.) на НПЗ имеют достаточно высокую степень экономической привлекательности. Усугубляет ситуацию развитие «дикого российского бизнеса», направленного на извлечение прибыли любым путем, даже за счет качества продукции, и непредсказуемость годовой и сезонной ценовой политики крупнейших российских нефтяных компаний. Это приводит как к нецивилизованному коммерческому хранению битумов и извлечению прибыли за счет практически удвоения цен на них в строительный сезон, так и к строительству малотоннажных региональных установок (вакуумный и битумный блоки) с неконтролируемым качеством сырья и продуктов. В любом случае говорить о долговечности дорожных покрытий на основе таких материалов не приходится.

Выход из создавшегося непростого положения — организация серьезной государственной поддержки как на всех стадиях базового ценообразования (примеры — страны ЕЭС, Кувейт и др.), так и в виде стимулирования производства высококачественных дорожных битумов и строительства частных автодорог.

Таблица 9. Производство битумов в России по состоянию на 2006 г.

|

Предприятие |

Произведено битума |

|

|

тыс. тонн |

% к 2005 г. |

|

|

Киришнефтеоргсинтез |

284,5 |

104,8 |

|

Нижегороднефтеоргсинтез |

400,4 |

91,4 |

|

Рязанская НПК |

495,7 |

120,2 |

|

Ярославнефтеоргсинтез |

276,3 |

106,3 |

|

Московский НПЗ |

568,5 |

120,1 |

|

Омский НПЗ |

168,5 |

97,5 |

|

Ачинский НПЗ |

99,5 |

132,2 |

|

Новокуйбышевский НПЗ |

193,7 |

144,4 |

|

Сызранский НПЗ |

286,7 |

85,3 |

|

Орскнефтеоргсинтез |

150,8 |

140,5 |

|

Саратовский НПЗ |

304,9 |

120,1 |

|

Волгограднефтепереработка |

146,1 |

118,7 |

|

Пермнефтеоргсинтез |

562,0 |

107,2 |

|

Ангарская НХК |

114,6 |

113,2 |

|

Уфанефтехим |

91,1 |

211,2 |

|

Ново-Уфимский НПЗ |

143,4 |

97,5 |

|

Хабаровский НПЗ |

29,6 |

107,9 |

|

КраснодарЭконефть |

44,6 |

274,8 |

|

Ухтанефтепереработка |

93,5 |

106,7 |

|

Итого |

4443,8 |

111,1 |

По оценке специалистов дорожного хозяйства, в настоящее время до 25-28% дорожных битумов, используемых для приготовления асфальтобетонных смесей, являются некондиционными, т.е. не соответствуют требованиям ГОСТ 22245-90 по одному или нескольким показателям. Результаты обследований ряда асфальтобетонных заводов (АБЗ) в различных регионах страны подтвердили, что примерно в трех случаях из четырех причина брака — несоблюдение технологий транспортирования, перевалки и хранения битумов, использование битумов с непрогнозируемым химическим составом, а именно: с малотоннажных локальных установок; неопределяемого происхождения, после коммерческого хранения, перегретые при перевалке, загрязненные и подвергнутые пересортице при транспортировке и т.п. Таким образом, «вклад» основных крупных российских производителей дорожных битумов в общий объем битумного брака не превышает 25%. Тем не менее, это недопустимо высокий процент для такой высокотехнологичной отрасли, как нефтепереработка. К основным причинам производства некондиции на НПЗ относится использование устаревших (опять же, очевидно, в силу вышеупомянутых экономических предпосылок) технологий производства.

Современная технология должна обеспечивать стабильный выпуск товарных битумов из гудронов и других полупродуктов различного состава и качества, а также предоставлять возможность выпуска не только продукции, превосходящей по качеству требования общероссийского стандарта (например, по соответствующему стандарту организации), но и перспективных материалов. Это достигается за счет оснащения установок системами автоматизации всех технологических операций, поточными анализаторами качества, герметичными эстакадами налива и затаривания продукции. Товарные и сырьевые резервуарные парки современных битумных производств должны быть оборудованы системами обогрева и компаундирования. При проектировании и эксплуатации битумных производств экологические проблемы безусловно должны учитываться. Понятно, что создание такого современного битумного производства требует серьезных финансовых инвестиций.

Нестабильность качества перерабатываемого сырья (сначала товарной смеси нефтей, а затем и гудронов) и обеспечение при этом качества продукции и стабильности ее эксплуатационных свойств — основная проблема технологических окислительных битумных установок колонного типа, составляющих сейчас основу производства. Отрицательный «вклад» в нестабильность качества гудрона вносят и технологические особенности эксплуатации вакуумных колонн: эффективность контактных устройств, колебания температурного режима, глубины вакуума, расходов, количества «проваливаемого» циркуляционного орошения. Следовательно, в схему современного битумного производства должен быть включен специальный блок подготовки сырья для оптимизации фракционного и группового химического состава гудрона. Решения обеих поставленных задач во многом взаимосвязаны: утяжеление гудрона — это одновременно и способ снижения степени его парафинистости, а повышение степени его ароматизированности (например, компаундированием) позволяет одновременно регулировать и фракционный состав подготовленного гудрона.

Подготовка сырья — повышение содержания в нем смолистых соединений и одновременное снижение степени его «парафинистости».

К наиболее современным в этом плане относятся битумные производства в ОАО «Новокуйбышевский НПЗ», выпускающем битумы марки «Новобит» (рис. 1), в ОАО «Ярославнефтеоргсинтез», «Пермнефтеоргсинтез», «Нижегороднефтеоргсинтез».

Процесс производства окисленных битумов на большинстве российских НПЗ достаточно хорошо технологически отработан и не вызывает каких-либо серьезных проблем. В последние годы на некоторых НПЗ проведена модернизация и переобвязка действующих окислительных колонн с целью повышения степени использования кислорода воздуха при получении в основном высокоплавких битумов. К ним прежде всего следует отнести разработку схемы окисления мазутов (ОАО «Московский НПЗ»), создание колонн с внутренним или наружным разделением зон реакции и сепарации (ОАО «Рязанская НПК») и колонн с квенчинг-секцией. Такие решения позволяют повысить эффективность работы окислительной колонны за счет снижения нагрузок по воздуху и повышения температуры окисления в зоне реакции. Для этой же цели достаточно эффективно механическое перемешивание фаз в колоннах (ОАО «Ярославнефтеоргсинтез», «ТАИФ#НК»), применение газожидкостных кавитационно-вихревых или ультразвуковых диспергаторов (ОАО «Пермнефтеоргсинтез», «Новокуйбышевский НПЗ»).

Вместе с тем имеются публикации о разработке специальных конструкций стационарных воздушных маточников, позволяющих сократить нагрузку по воздуху и существенно снизить содержание кислорода в отходящих газах окисления (ОАО Киришинефтеоргсинтез», «Московский НПЗ», «Новокуйбышевский НПЗ»).

Таким образом, наличие блока подготовки сырья, позволяющего минимизировать влияние колебаний качества смеси товарных нефтей и режима предшествующих технологических установок на свойства окисленных битумов дорожных марок, и современного автоматизированного блока окисления — достаточная гарантия стабильного производства дорожных битумов, соответствующих ГОСТ 22245-90. Производство же дорожных битумов более высокого качества (так называемых «брендовых») должно базироваться на применении современного блока компаундирования продукции, имеющего в своем составе необходимые резервуарные мощности и оснащенного системами дозированного смешения, поточными анализаторами и др. При его наличии и применении необходимых полупродуктов и добавок можно значительно улучшить те или иные эксплуатационные характеристики дорожных битумных материалов.

Оценка экономических аспектов битумного производства в России заставляет специалистов-нефтепереработчиков рассматривать битум не только как товарный продукт, но и как полуфабрикат. Например, организация производства полимерно-битумных вяжущих (ПБВ) материалов и битумных эмульсий позволяет решить ряд важнейших проблем:

— повышение рентабельности битумного производства в целом;

— круглогодичная занятость персонала на производстве;

— стабильность обеспечения дорожной отрасли высококачественными битумными материалами. [5]

Факт, что дорожные битумы российского и зарубежного производства принципиально различаются по качеству, что предопределено различием нормативных требований к этому виду товарной продукции в нашей стране и за рубежом. Практика дорожного строительства в России, состояние дорог даже федерального значения опровергает мнение о безукоризненности существующих требований к дорожным битумам, сформулированных в ГОСТ 22245-90.

Низкие эксплуатационные характеристики материалов, используемых в дорожном строительстве, приводят к тому, что уже на 3-4 год требуется проведение ремонта дорог, тогда как за рубежом межремонтный период составляет 10-12 лет. Для повышения эксплуатационной надежности дорожных покрытий оказывается достаточным изменить качество дорожного битума.

В настоящее время в зарубежной практике для устройства и ремонта дорожных покрытий при необходимости используются композиционные материалы на основе битума и модификаторов, таких как сера, каучук (полибутадиеновый, натуральный, бутилкаучук, хлоропрен и др.), органо-марганцевые компаунды, термопластичные полимеры (полиэтилен, полипропилен, полистирол, этилен-винилацетат (EVA), термопластичные каучуки (полиуретан, олефиновые сополимеры, а также блоксополимеры стирол-бутадиен-стирола (СБС).

Целесообразность применения в составе дорожного асфальтобетона битума, модифицированного тем или иным видом модификатора, в каждом конкретном случае обосновывается с технической и экономической точки зрения.

В среднем в 2001 г. количество модифицированных битумов, использованных в дорожном строительстве в европейских государствах, составило 7%. Производство битумов, модифицированных полимерами типа СБС, в европейских государствах к 2001 г. возросло в среднем до 50% и составило, например, во Франции 80%, в Германии — 95%, в Испании — 65%, Бельгии — 80%, в Италии — 100% от всего объема изготавливаемых модифицированных битумов.

В это время в мировой практике дорожного строительства давно применяются неокисленные нефтяные дорожные битумы, из которых на Западе строится более 80 процентов автомобильных дорог. В отличие от окисленных они способны в 3 — 4 раза продлить срок службы дорожных покрытий, так как у них существенно лучшие показатели по водостойкости, устойчивости к износу, образованию трещин и температурным перепадам. Немаловажно и то, что использование в дорожном строительстве водно-битумных эмульсий, изготовленных на основе неокисленных битумов, и наличие соответствующей техники позволяют производить ремонт и строительство автодорог даже при минусовой температуре, занимаясь их производством и реализацией практически круглый год [7].

Низкое качество дорожных битумов по ГОСТ 22245-90 — неудовлетворительная, недостаточная для условий России трещиностойкость, эластичность, адгезия — является одной из главных причин преждевременного разрушения дорожных, мостовых и аэродромных асфальтобетонных покрытий. Это приводит к неоправданно высоким затратам на ремонты, а следовательно, сдерживает развитие сети автомобильных дорог в России с твердым покрытием. Кроме того, плохим качеством дорог обусловлены 25% ДТП, 25% дополнительных расходов по моторесурсу и 30% дополнительного расхода топлива.

По данным Центрдорконтроля РДА о том, что около 50% ежегодно выпускаемых дорожных битумов не соответствует требованиям нормативных документов, прежде всего ГОСТ 22245-90 «Битумы нефтяные дорожные вязкие».