Газовая промышленность является одной из самых динамично развивающихся отраслей экономики Российской Федерации. В последние годы она вышла на первое место по производству топливно-энергетических ресурсов.

Из общего объёма добываемого в стране природного газа 94% приходится на Российское акционерное общество «Газпром».

Главная задача этого мощного комплекса – обеспечить надёжное снабжение газом, газовым конденсатом и продуктами их переработки потребителей Российской Федерации, а также поставка газа на экспорт за границу.

Экспорт природного газа за границу является главным источником валютных поступлений в бюджет страны, поэтому строительство экспортных магистральных газопроводов имеет огромное значение для всей экономики Российской Федерации.

Магистральный газопровод — сложное инженерное сооружение, предназначенное для транспортировки газа из районов добычи или производства к пунктам потребления. B состав сооружений магистрального газопровода входят: головная и промежуточные компрессорные станции, предназначенные для компримирования газа в начальном и промежуточном пунктах трассы; пункты осушки газа и очистки его от H 2 S и CO2 на головной компрессорной станции.

Магистральный газопровод, Назначение и классификация магистральных газопроводов

Магистральным газопроводом называется трубопровод, предназначенный для транспорта газа из района добычи или производства в район его потребления, или трубопровод, соединяющий отдельные газовые месторождения.

Ответвлением от магистрального газопровода называется трубопровод, присоединенный непосредственно к магистральному газопроводу и предназначенный для отвода части транспортируемого газа к отдельным населенным пунктам и промышленным предприятиям.

В соответствии со СНиП 2.05.06-85* в зависимости от рабочего давления в трубопроводе магистральные газопроводы подразделяются на два класса: класс I – рабочее давление от 2,5 до 10 МПа включительно; класс II – рабочее давление от 1,2 до 2,5 МПа включительно. Газопроводы, эксплуатируемые при давлениях ниже 1,2 МПа, не относятся к магистральным. Это внутрипромысловые, внутризаводские, подводящие газопроводы, газовые сети в городах и населенных пунктах и другие трубопроводы.

По характеру линейной части различают газопроводы:

- магистральные, которые могут быть однониточными простыми (с одинаковым диаметром от головных сооружений до конечной газораспределительной станции) и телескопическими (с различным диаметром труб по трассе), а также многониточными, когда параллельно основной нитке проложены вторая, третья и последующие нитки;

- кольцевые, сооружаемые вокруг крупных городов для увеличения надежности снабжения газом и равномерной подачи газа, а также для объединения магистральных газопроводов в Единую газотранспортную систему страны.

Магистральные газопроводы и их участки подразделяются на категории, требования к которым в зависимости от условий работы, объема неразрушающего контроля сварных соединений и величин испытательного давления, приведены в таблице 1.

Устройство и эксплуатация компрессорной станции магистрального газопровода

... определенные расстояния сообщать соответствующее количество энергии транспортируемому газу. Этот процесс подвода энергии выполняется в специальных сооружениях газопровода - компрессорных станциях. Компрессорная станция - составная часть магистрального газопровода, предназначенная для обеспечения его расчетной пропускной способности ...

Таблица 1 – Категории магистральных трубопроводов и их участков.[62]

| Категория трубопровода и его участка | Коэффициент условий работы трубопровода при расчете его На прочность, устойчивость и деформативность, m | Количество монтажных сварных соединений, подлежащих контролю физическими методами, % общего количества | Величина давления при испытании и продолжительность испытания трубопровода |

| В | 0,60 | Принимается по СНиП III-42-80* | |

| I | 0,75 | ||

| II | 0,75 | ||

| III | 0,9 | ||

| IV | 0,9 |

На наиболее сложных (болота, водные преграды и т.д.) и ответственных участках трассы категория магистральных газопроводов повышается. Например, для участков подключения компрессорных станций, узлов пуска и приема очистных устройств, переходов через водные преграды шириной по зеркалу воды в межень 25 м и более СНиП устанавливает категорию I.

К категории В относятся газопроводы, сооружаемые внутри зданий и на территориях компрессорных станций и газораспределительных станций. При проектировании допускается категорию отдельных участков газопроводов повышать на одну категорию, против установленной СНиПом, при соответствующем обосновании.

К категориям магистральных газопроводов и их участкам в зависимости от коэффициента условий работы при расчете на прочность предъявляются определенные требования в части контроля сварных соединений физическими методами и предварительного испытания.

Требования к трубам и материалам

Для строительства магистральных газопроводов должны применяться трубы стальные бесшовные, электросварные прямо шовные, спиральные и другие специальные конструкции, изготовленные из:

- спокойных и полуспокойных углеродистых, реже легированных сталей диаметром 50 миллиметров включительно;

- спокойных и полуспокойных низколегированных сталей диаметром до 1020 миллиметров;

- низколегированных сталей в термически или термодинамически упрочнённом состоянии для труб диаметром до 1420 миллиметров;

— Трубы бесшовные следует применять по ГОСТ8731–87, ГОСТ8732–87, ГОСТ8734–75, группы В. При соответствующем технико-экономическом обосновании можно использовать по ГОСТ9567–75. Трубы стальные электросварные диаметром до 800 миллиметров по ГОСТ20295–85. Для труб диаметром свыше 800 миллиметров по техническим условиям, утверждённым в установленном порядке с выполнением при заказе и приёмке труб требований, перечисленных ниже.[41]

Трубы должны иметь сварное соединение, равнопрочное основному металлу трубы. Сварные швы труб должны быть плотными, непровары и трещины любой протяжённости и глубины не допускаются. Отклонение от номинальных размеров наружных диаметров торцов труб не должны превышать величин, приведённых в ГОСТах, а для труб диаметром свыше 800 миллиметров не должны превышать плюс минус 2 миллиметра.

Овальность концов труб, то есть отношение разности между наибольшими и наименьшими диаметрами в одном сечении к номинальному диаметру, не должна превышать 1%. Овальность труб толщиной 20 миллиметров и более не должна превышать 0,8%.

Кривизна труб не должна превышать 1,5 миллиметров на 1 метр длины, а общая кривизна не более 0,2% длины трубы.

Длина поставляемых заводом труб должна быть в пределах 10,5 – 11,6 метров.

Трубы диаметром 1020 миллиметров и более должны изготавливаться из листовой и рулонной стали, прошедшей 100% контроль физическими неразрушающими методами.

Отношение предела текучести к временному сопротивлению (то есть пределу прочности) и относительное удлинение металла труб должны удовлетворять требования СНиП.

Кольцевые сварные соединения должны выполняться с применением дуговых методов сварки (в том числе ручной, автоматической под флюсом, механизированной в среде защитных газов, механизированной само защитной порошковой проволокой), а также электроконтактной сваркой – оплавлением.

Сталь труб должна хорошо свариваться.

Пластическая деформация металла в процессе производства труб (экспандирование) должно быть не более 102%.[27]

В металле труб не допускается наличие трещин, плён, закатов, а также расслоений длиной более 80 миллиметров в любом направлении. Расслоение любого размера на торцах труб и в зоне шириной 25 миллиметров от торца не допускается.

Зачистка внешних дефектов труб (кроме трещин) допускается при условии, что толщины стенки труб после зачистки не выходят за пределы допусков на толщину стенки.

Сварные соединения труб должны иметь плавный переход от основного металла к металлу шва без острых углов, подрезов, непроваров, утяжек, осевой рыхлости и других дефектов в формировании шва. Усиление наружного шва для труб с толщиной стенки до 10 миллиметров должно находиться в пределах 0,5 – 2,5 миллиметров, а более 10 миллиметров 0,5 – 3 миллиметров. Высота усиления внутреннего шва должна быть не менее 0,5 миллиметров.

Смещение наружного и внутреннего слоёв заводского сварного шва не должно превышать 20% толщины стенки при толщине до 16 миллиметров и 15% более 16 миллиметров.

Концы труб должны быть обрезаны под прямым углом и иметь раздел покромок под сварку. Форма разделки покромок определяется техническими условиями.

Косина реза торцов труб должна быть не более 2 миллиметров.

Каждая труба должна проходить на заводах изготовителях испытания гидростатическим давлением.

Все сварные соединения труб должны быть полностью проверены физическими не разрушающимися методами контроля (ультразвуком с последующей расшифровкой дефектных мест расшифровкой просвечиванием).

Компрессорная станция

Компрессорная станция (КС) — комплекс сооружений и оборудования для повышения давления сжатия газа при его добыче, транспортировке и хранении.[16]

Технологическая схема КС состоит из установок очистки газа, компрессорных цехов, установок воздушного охлаждения газа. Работа оборудования КС обеспечивается технологическими трубопроводами с запорно-регулирующей арматурой, маслосистемой, установками подготовки пускового, топливного и импульсного газов, системой электроснабжения и пр.

По виду выполняемой работы выделают КС дожимные (головные), линейные КС магистральных газопроводов, КС подземных хранилищ газа, нагнетательные КС обратной закачки газов в пласт.

Подготовка газа к транспорту

Требования к составу и качеству транспортируемого газа.

Для оценки качества газа, перекачиваемого по МГ и подаваемого потребителям, используют следующие показатели:

1. Содержание влаги в газе. Влага способствует коррозии газопроводов и оборудования КС, а также образованию кристаллогидратов. Для предотвращения этого необходимо, чтобы точка росы газа по влаге была на 5 — 7 К ниже наиболее низкой температуры газа при его транспортировке по МГ. Требуется осушка газа на промыслах, головных компрессорных станциях (ГКС) и промысловых газораспределительных станциях (ПГРС).

2.Точка росы по углеводородам. Наличие в газе конденсирующихся углеводородов приводит (при определенных термодинамических условиях) к выделению конденсата. Это снижает пропускную способность МГ и увеличивает требуемую мощность ГПА. Использование сорбционных методов, когда определенные фракции из газа поглощаются, дает возможность выделить тяжелые углеводороды до точки росы (313 К = 40°С).

Это позволяет использовать углеводороды для получения сжиженных газов, газовых бензинов.

3.Содержание сероводорода. Наличие H2S способствует коррозии внутренней поверхности труб, ГПА, арматуры, образованию пирофорных соединений, загрязнению атмосферы и помещений токсичным продуктом (яд вызывает паралич органов дыхания и сердца, ПДК в рабочей зоне — 0,01 мг/л).

По ГОСТ 5542-78 в 1 м3 газа допускается содержание H2S не более 0,02 г.

4. Содержание механических примесей. Способствуют развитию эрозии, износу газопровода и ГПА, засоряют КИП, увеличивают вероятность аварийных ситуаций на КС, МГ и ГРС, снижают теплоту сгорания. Допустимое содержание твердых взвесей — не более 0,05 мг/м3.

5. Содержание O 2 . В природных газах О2 отсутствует. Кислород можно внести при строительстве или ремонте МГ при недостаточной продувке трубы. Наличие О2 приводит к образованию взрывоопасных смесей или выделению элементарной S при наличии H2 S.

6. Содержание СО 2 . В сухом газе СО2 образует балластную смесь, снижающую калорийность газа. Токсичное вещество оказывает также наркотическое действие и удушье из-за недостатка О2 в помещении. Содержание СО2 в газе не должно превышать 2%.

7. Содержание меркаптановой и общей органической серы. Меркаптановую серу в качестве одоранта вводят в газ. Необходимый уровень запаха — 16г/1000 м 3 газа. Наличие в газе органической серы более 30-50 г требует его доочистки для химических процессов.

8. Число Воббе (W).

Этот показатель используется в бытовых горелочных устройствах. Определяет режим горения в бытовых приборах. W — учитывает взаимосвязь теплоты сгорания ( θ ) и плотности газа по отношению к воздуху (D).

Установлено номинальное значение W (11000 — 12000 кДж/м 3 ), на которое регулируют газовые приборы. Номинальное значение W достигается очисткой и осушкой газа.[38]

Очистка газа

Транспортируемые по магистральному газопроводу газы содержат различные твердые (песок, окалину, сварочный грат) и жидкие (конденсат, воду, масло) примеси. Одни примеси попадают в МГ непосредственно из скважин, другие — после строительства (МГ, КС, ГРС) и в процессе эксплуатации.

Наличие различных примесей приводит к преждевременному износу самого газопровода, запорной и регулирующей арматуры, а также к нарушению работы КИП и регулирующих приборов. Вода и конденсат, скапливаясь в пониженных местах, сужают сечение газопровода и способствуют образованию в нем кристаллогидратов. Поэтому транспортируемый газ подвергается очистке в специальных аппаратах.

От механических примесей природный газ очищают в призабойной зоне, на промысле, на КС и ГРС.

Призабойную зону скважины оборудуют фильтрами, представляющими собой стальные трубы с перфорацией. Гравийные фильтры более качественно предохраняют колонну скважины от выноса песка, известняка и других примесей.

На промысле газ очищают от воды, конденсата, частиц породы и пыли в наземных сепараторах (непосредственно у скважины или на сборных пунктах при групповом сборе газа гравитационными сепараторами, циклонными сепараторами) (рисунок 8.1).

На линейной части МГ газопроводы очищают продувкой или пропуском очистных устройств. На КС предусматривают очистку газа от механических примесей (твердых и жидких частиц).

Для этого используются пылеуловители (ПУ) вертикальной конструкции — циклонные и масляные, сухого и мокрого отделения пыли.

На ГРС осуществляют окончательную очистку газа перед потребителем. В зависимости от производительности ГРС применяются для очистки газа различные аппараты: циклонные и мультициклонные сепараторы, висциновые фильтры, масляные или циклонные ПУ.

Осушка природного газа

Осушкой называется процесс удаления из газа паров воды. Влагосодержанием влажного газа называется количество влаги (в кг), приходящейся на 1 кг сухого газа. Применяется также понятие абсолютной влажности газа, выражаемой в граммах влаги на 1 м 3 влажного газа.

Осушка природного газа производится с целью извлечения паров воды и предупреждения образования и отложения гидратов на стенках газопроводов. При осушке газа стремятся уменьшить содержание влаги в газе до такой степени, чтобы пары воды в газопроводе не достигали состояния насыщения (точки росы) и, следовательно, не могли конденсироваться.

Осушка газа осуществляется на специальных установках твердыми или жидкими веществами, а также с использованием холода, вырабатываемого специальными холодильными машинами или получаемого путем снижения высокого давления газа в штуцерах. Чаще всего для осушки газа используют жидкие сорбенты ДЭГ и ТЭГ, имеющие целый ряд преимуществ перед другими сорбентами, и холод, получаемый путем дросселирования газа в штуцерах. Преимущества жидких сорбентов следующие: ДЭГ и ТЭГ обладают высокой взаимной растворимостью с водой, они легко регенерируются (восстанавливаются) и обладают высокой стабильностью после регенерации, имеют низкую упругость паров при контакте с газом и поэтому потери их незначительны, не образуют пен и эмульсий с углеводородным конденсатом и довольно легко разделяются с последним в отстойниках в результате значительной разницы в плотностях.

Установки осушки природного газа с указанными сорбентами строятся в местах скопления большого количества газа, чаще всего на территориях отдельных компрессорных станций (КС), промысловых газораспределительных станциях (ПГРС) и подземных хранилищ газа (ПХГ), откуда газ направляется по магистральным газопроводам к различным потребителям.

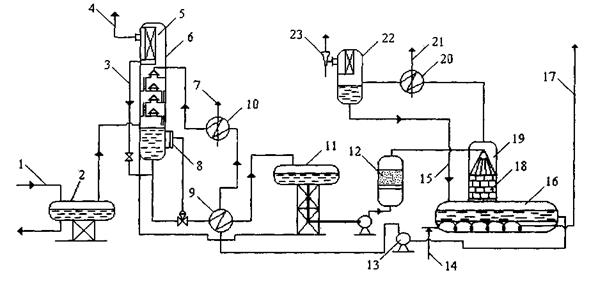

Принципиальная схема осушки газа (Приложение 4), которая работает следующим образом. Поступающий со сборных коллекторов газ сначала проходит сепаратор 2, а затем направляется под нижнюю тарелку абсорбера 6. Поднимаясь через тарелки, газ контактирует с регенерированным раствором гликоля, подаваемым насосом на верхнюю тарелку абсорбера. Концентрированный раствор гликоля, двигаясь с верхней тарелки навстречу газу вниз, постепенно насыщается парами воды и опускается в нижнюю часть абсорбера. Газ, двигаясь навстречу гликолю, отдает ему пары воды и осушенный через жалюзийную кассету 5 поступает в магистральный газопровод. Насыщенный водой гликоль через теплообменник 9 поступает в выветриватель 11, фильтр 12, а затем в десорбер (выпарную колонну) 19. В кипятильнике выпарной колонны гликоль нагревается от 150°С (ДЭГ) или до 180°С (ТЭГ), в результате чего вода, испаряясь, вместе с небольшим количеством паров гликоля проходит через холодильник 20 и попадает в сепаратор 22. Сконденсированные пары воды и гликоль скапливаются в сепараторе, а затем сбрасываются в специальную емкость или снова в кипятильник 16. В верхней части выпарной колонны температура поддерживается в пределах 105-107°С. Регенерированный раствор гликоля забирается насосом 13 и через теплообменник 9 и холодильник 10 с температурой около 30°С снова поступает на верхнюю тарелку абсорбера 6. Затем цикл повторяется.

Рис4.Принципиальная схема осушки природного газа жидкими сорбентами

1 — линия сырого газа; 2 — сепаратор; 3, 15 — линия слива уловленного гликоля; 4 — линия сухого газа; 5 — жалюзийный каплеуловитель; 6 — абсорбер; 7, 21 — линия холодной воды; 8 — регулятор уровня; 9 -теплообменник; 10, 20 — холодильники; 11 — выветриватель; 12 — фильтр; 13 — насос; 14 — линия газа на сжигание; 16 — кипятильник; 17 — дымоход; 18 – кольца Рашига; 19 — десорбер (выпарная колонна); 22 — сепаратор для улавливания гликоля; 23 – эжектор.

Если необходимо получить высокую концентрацию гликолей (98 — 99%) с целью достижения низких точек росы газа (-10 ¸ -15°С), регенерацию гликолей производят под вакуумом. Практикой установлено, что для успешной осушки газа должно циркулировать не менее 25% гликоля на 1 кг абсорбируемой воды и применяться возможно большее число тарелок в абсорбере (10 штук).

На линейных КС в блоках топливного и пускового газа — БТПГ для осушки газа используют чаще всего силикагель в адсорберных установках .

Компрессорный цех

Основным технологическим объектом КС является КЦ с газоперекачивающими агрегатами (ГПА), установленными в общем или индивидуальных зданиях (укрытиях).

На КС может быть несколько КЦ с различными типами ГПА. Обычно число КЦ на компрессорной станции соответствует числу ниток магистрального газопровода, подходящих к КС. После прокладки первой нитки газопровода КС имеет один компрессорный цех. При развитии газопровода, в результате прокладки новых ниток, а также кольцевании и пересечении с другими газопроводами на КС строятся новые КЦ. Таким образом, КС МГ следует рассматривать как объект, постоянно изменяющийся в процессе эксплуатации: одноцеховая КС со временем может стать многоцеховой или подвергнуться реконструкции при замене ГПА или другого оборудования. В зависимости от требуемой пропускной способности МГ (давления в нем и расстояния между участками МГ — от 100 до 150 км) выбирается тип и мощность ГПА. В одном КЦ может быть установлено от 3 до 14 ГПА.

В КЦ осуществляются следующие основные технологические процессы:

- Очистка транспортируемого газа от механических и жидких примесей;

- Сжатие газа в центробежных нагнетателях (или поршневых компрессорах);

- Охлаждение газа после сжатия в охладительных устройствах;

- Измерение и контроль технологических параметров;

В состав КЦ входят следующие основные устройства и сооружения:

- узел подключения КЦ к нитке МГ с запорной арматурой и установкой для запуска и приема очистного поршня;

- технологические газовые коммуникации с запорной арматурой;

- установка очистки технологического газа;

- газоперекачивающие агрегаты;

- установка охлаждения газа после его компримирования;

- системы топливного, пускового, импульсного газа и газа собственных нужд;

- система автоматического управления ГПА и КЦ;

- система маслоснабжения КЦ и ГПА;

- системы пожаротушения и вентиляции.

Система технологического газа

- Система технологического газа предназначена:

- для приемки технологического газа из МГ и подачи его к центробежным нагнетателям (ЦБН);

- очистки технологического газа от примесей;

- компримирования в ЦБН;

- охлаждения технологического газа;

- подачи газа после компримирования в МГ;

- регулирования загрузки группы ГПА (или отдельных ГПА) путем перестроения схем работы ГПА и изменения частоты вращения;

- вывода ГПА на станционное «кольцо», их загрузки при пуске и разгрузки при останове;

- сброса газа в атмосферу из всех технологических газопроводов.

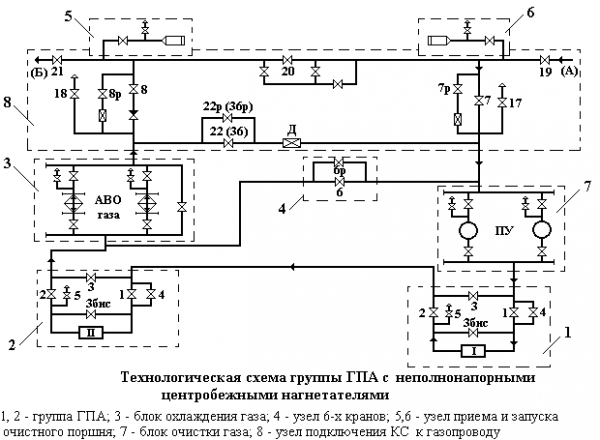

Технологическую схему КС образуют ЦБН, трубопроводы, пылеуловители (ПУ), аппараты воздушного охлаждения газа (АВОг), краны различных диаметров, соединенные в определенной последовательности.

Узел подключения КС

Узел подключения КС к МГ (8) (Рис.5) обеспечивает поступление газа в КЦ по входному газопроводу (всасывающему шлейфу) и подачу его в МГ после компримирования по выходному газопроводу (нагнетательному шлейфу).

Рис.5

Узел включает проходные краны 7, 8, 20, свечные краны 17, 18, охранные краны 19(А), 21 (Б), перепускные краны 36 (22), Збр (22р), дроссель Д.

Входной кран 7 — предназначен для подачи газа в цех, его постоянное положение — «открыт» при работе КЦ. Кран 7 имеет обводной кран 7р с дросселем, предназначенный для заполнения газом всей системы КЦ. Только после выравнивания давления в МГ и технологических коммуникациях КЦ (с помощью крана 7р) производится открытие крана 7. Это делается во избежание гидравлического удара на шаровой кран большого диаметра.

Выходной кран 8 — предназначен для подачи газа в МГ после его компримирования и охлаждения. Выходной кран 8 также имеет обводной кран 8р и дроссель. Перед краном 8 устанавливают обратный клапан. Его назначение — предотвратить обратный поток газа со стороны МГ при возможной неисправности крана 8.

Секущий кран 20 — обеспечивает нормальную работу КЦ при компримировании. Он рассекает МГ на части низкого и высокого давления. При работе КЦ кран 20 закрыт: При открытом положении крана 20 газ проходит мимо КЦ. Диаметр крана 20 должен соответствовать диаметру МГ.

Свечные краны 17,18 предназначены для сброса газа в атмосферу из всех трубопроводов и коммуникаций КЦ при аварийных (или запланированных) остановках КЦ.

Краны 19,21 — охранные. Их назначение — отключение всей КС в аварийных ситуациях (в частности, при авариях в районе узла подключения, разрыве газопровода между охранным краном и секущим краном 20).

Краны 36, обводной кран 3бир и дроссель «Д» образуют большое станционное кольцо — пусковой контур КЦ. Установлены на перемычке между выходным (за установкой охлаждения) и входным газопроводом КЦ. Большое станционное кольцо используется для противопомпажного регулирования КЦ (с помощью перепуска охлажденного газа с выхода на вход) при изменении режима МГ.

Дроссельный кран «Д» ограничивает расход газа при работе по большому станционному кольцу. Предназначен для создания необходимого сопротивления пускового контура КЦ (перепада давления между входом и выходом).

Иначе ГПА будут работать в зоне больших объемных расходов газа, при которых резко возрастут усилия на роторы нагнетателей. Степень открытия крана «Д» определяется опытным путем при его наладке во время монтажа КЦ. Иногда вместо крана используют дроссельную шайбу определенного диаметра.

Обводной кран 3бир используется при небольших изменениях расхода КЦ, обеспечивая удаленность режима работы КЦ от зоны помпажа.

Узлы приема и запуска очистного поршня (5,6) (Рис5) предназначены для приема поршня, запущенного в МГ на предыдущей КС, а также запуска поршня по ходу газа в сторону последующей КС. Запуск поршня производят периодически для удаления мехпримесей и влаги из МГ. В результате обеспечивается увеличение пропускной способности МГ до проектной и снижается перерасход топливного газа ГПА.

Блок очистки технологического газа (7) (Рис5) предназначен для очистки транспортируемого газа от мехпримесеи и капельной влаги перед поступлением его в нагнетатель. В его состав входят масляные или циклонные пылеуловители с технологической обвязкой и запорной арматурой.

Блок охлаждения газа (3) (Рис5) предназначен для охлаждения технологического газа, нагреваемого в процессе сжатия в ЦБН (средний нагрев газа в группе ЦБН составляет 35 — 40°С).

Блок обеспечивает поддержание температуры газа на выходе из КЦ в пределах до 40 — 45°С. Блок состоит из аппаратов воздушного охлаждения газа (АВОг) и технологической обвязки с запорной арматурой.

Узел 6-х кранов (4) (Рис5) состоит из нескольких кранов. Количество 6-х кранов соответствует количеству полнонапорных ГПА или группы ГПА с неполнонапорными нагнетателями. Их устанавливают на специальных перемычках между выходными шлейфами до (иногда после) АВОг и входными шлейфами после крана 7. При открытых 6-х кранах газ после ЦБН поступает на вход ПУ.

Узел 6-х кранов предназначен:

- для обеспечения загрузки ГПА при запуске, поддерживая минимально допустимую степень сжатия ЦБН во время работы ГПА до загрузки в»трассу»;

- регулирования при защите ЦБН от помпажа при различных режимах работы КЦ. Например, при последовательной работе нагнетателей в случае аварийной остановки одного ГПА степень сжатия газа в выходном коллекторе КЦ будет больше степени сжатия другого ГПА. Нагрузка на второй нагнетатель возрастет, он попадет в помпаж;

- отключения ГПА из режима работы в «трассу» и переход на режим работы «кольцо».

Кран 6 может иметь обводной регулирующий кран 6р. Его используют при небольших изменениях расхода газа через ЦБН. Способ плавного регулирования режима работы ЦБН также обеспечивает необходимую удаленность режима работы нагнетателя от зоны помпажа и называется байпасированием.

Все краны технологической схемы КЦ имеют дистанционное управление с главного щита управления (ГЩУ).

И все краны КЦ, кроме крана 20, имеют автоматическое управление от ключа «Аварийный останов КЦ».

Исходные данные и выбор рабочего давления

1.Рабочее (избыточное) давление в газопроводе p=5,5 МПа. Значения абсолютного давления на входе и выходе центробежного нагнетателя составят р вс =3,1 МПа и рнаг =5,4 МПа. Средняя температура грунта на глубине заложения оси газопровода составляет То=275 К, средняя температура воздуха ТВОЗД=283К, газопровод прокладывается в смешанных грунтах Кср =1 Вт/(м2 ·К) [64]

2. Диаметр трубы D н =529 мм, Толщина стенки трубы =7 мм, марка стали 10Г2С

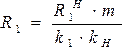

Для принятого диаметра, значения расчетного сопротивления металла трубы

,

,

R1 н —

m — коэффициент условий работы, m=0,9 [61];

k 1 —

k н —

Внутренний диаметр газопровода

Вывод

В ходе выполненной работы по технологическому расчету газопровода мы получили следующие результаты:

p=7,35 МПа

2. Расчетное число КС п=3 , расстояние между КС l=155,33 км . Суточная производительность газопровода Q сут =4,8 млн.м3 /сут .

Р к

P ср

Т пр

Р пр

7. Теплоемкость газа Ср=2,514 кДж/(кг·К)

8. Коэффициент Джоуля-Томсона Di =5,836 К/МПа

9. Средняя температура Тср =264,45 К

10. Динамическая вязкость газа µ =1,077·10-5 Па·с

11. Число Рейнольдса Re = 9,98·106

12. Коэффициент гидравлического сопротивления λ = 1,2·10-2

13. Конечное давление Р’ к = 3,509

Список использованной литературы

[Электронный ресурс]//URL: https://drprom.ru/diplomnaya/magistralnyiy-gazoprovod/

1. Дятлов В.А. Обслуживание и эксплуатация линейной части промысловых трубопроводов. — М.: «Недра», 1984.

2. Гумеров А.Г. Надёжность, техническое обслуживание и ремонт промысловых нефтегазопроводов. — Уфа: НИИ Нефти и газа, 1996.

3. Машинист технологических компрессоров. Суринович В.К., Борщенко Л.И. М.: Недра, 1986г.

4. Трубопроводный транспорт нефти и газа. Под редакцией Юфина В.А. М.: Недра, 1978г.

5. Эксплуатация газопроводов Западной Сибири. Крылов Г.В. и др. М.: Недра, 1985г.

6. Справочник по проектированию магистральных трубопроводов. Под ред. Дерцакяна А.К. М.: Недра, 1977г.

7. Ревзин В.С. Газотурбинные перекачивающие установки. М.: Недра, 1986г.

8. Денисов В.М., Попков В.Г., Ященко Ю.Г. М. Турбинные установки и эксплуатация турбин.: Машиностроение, 1971г.

9. Документация по АВГ масла.

10. Документация по неполнонапорному нагнетателю.

11. Синицын С.Н., Барцев И.В., Леонтьев Е.В. Влияние параметров природного газа на характеристики центробежных нагнетателей. М.: Недра, 1967, — В кн.: Транспорт и хранение газа (Труды ВНИИГАЗа, вып. 29/37).

12. Альбом приведенных газодинамических характеристик и центробежных нагнетателей. Союзоргэнергогаз. ВНИИГАз, — М.,1985.-87

13. Определение нормы технологического проектирования. Магистральные трубопроводы. Часть 1. Газопроводы. ОНТП-51-1-85. — М.: 1985.- 202 с.

14. Берман Р.Я., Панкратов В.С. Автоматизация систем управления магистральными газопроводами. — Л.: Недра, 1978.- 159 с.

15. Сухарев М.Г., Ставровский Е.Р. расчеты систем транспорта газа с помощью вычислительных машин М.:Недра, 1971.- с.

16. Земенков Ю.Д. (ред) Газокомпрессорные станции. Учебное пособие. Тюмень 2002.

17. Земенков Ю.Д. Эксплуатация магистральных газопроводов. Учебное пособие. Тюменский государственный нефтегазовый университет 2002.

18. Алиев Р.А., Немудров А.Г. и др. Трубопроводный транспорт нефти и газа: Учебник для вузов. – М.: Недра, 1988.

19. Басниев К.С. Добыча и транспорт газа и газового конденсата. – М.: Недра, 1985.

20. Бахмат Г.В., Ерёмин Н.В., Степанов О.А. Аппараты воздушного охлаждения газа на компрессорных станциях. – СПб.: Недра, 1994.

21. Бекнев В.С., Михальцев В.Е., Шабаров А.Б. Турбомашины газотурбинных установок. – М.: Машиностроение, 1983.

22. Васильев Ю.Н., Смерека Б.М. Повышение эффективности эксплуатации компрессорных станций.

23. Волков М.М. и др. Справочник работника газовой промышленности. – М.: Недра, 1989.

24. Гвоздев Б.П., Гриценко А.И., Корнилов А.Е. Эксплуатация газовых и конденсатных месторождений: Справочное пособие. – М.: Недра, 1988.

25. Гухман Л.М. Подготовка газа северных газовых месторождений к дальнему транспорту. – Л.: Недра, 1990.

26. Ерёмин Н.В., Степанов О.А., Яковлев Е.И. Компрессорные станции магистральных газопроводов. – СПб.: Недра, 1995.

27. Иванцов О.М. Надежность строительных конструкций магистральных трубопроводов. – М.: Недра, 1985. – 232 с.

28. Коротаев Ю.П. Добыча, подготовка и транспорт природного газа и конденсата. – М.: Недра, 1984.

29. Коршунов Е.С., Едигаров С.Г. Промысловый транспорт нефти и газа. – М.: Недра, 1975.

30. Микаэлен Э.А. Эксплуатация газотурбинных газоперекачивающих агрегатов компрессорных станций газопроводов. – М.: Недра, 1994. – 304с.

31. Пиотровский А.С., Старцев В.В. Повышение надежности и эффективности работы компрессорных станций с газотурбинными ГПА. Серия: транспорт и подземное хранение газа. Обзорная информация. М., 1993.

32. Степанов О.А., Иванов В.А. Охлаждение газа и масла на компрессорных станциях. – Л., Недра, 1982.

33. Янгулов Е.Ю., Пиотровский А.С., Соколов В.Н. Выбор оптимального количества работающих вентиляторов АВО газа на КС. – Транспорт и подземное хранение газа, 1990, Выпуск 4, стр. 12-18.

34. Акт трассовых испытаний предремонтного дефектоскопа для трубопроводов диаметром 1220м. – Ургенч, 1989.

35. Временная инструкция по проведению ремонтных работ на магистральных газопроводах под давлением газа. М.: ВНИИГАЗ, 1996, 15 с.

36. Временная инструкция по проведению контрольных измерений вредных выбросов газотурбинных установок на компрессорных станциях. – М., ВНИИГАЗ, 1992.

37. Временная инструкция по учету валовых выбросов оксидов азота и углерода на газотурбинных компрессорных станциях по измеренному количеству топливного газа. – М., 1992.

38. Бекиров Т.М, Ланчаков Г.А. Технология обработки газа и конденсата

39. «Газовая промышленность» ПТЖ, 1993-1998 гг.

40. ГОСТ 28885-90. Агрегаты газоперекачивающие с газотурбинным приводом. Общие технические условия.

41. ГОСТ 5542-87. Газы горючие природные для промышленного и коммунально- бытового назначения. Технические условия.