Выпуск разнообразной продукции на нефтепереработки зависит во многом от качества сырья — нефти. Но немалую роль в качестве получаемых продуктов играет как выбор технологических процессов переработки, так и качество проведения каждого процесса.

Из сырой нефти непосредственно одним процессом нельзя получить ни один товарный нефтепродукт (за исключением газов), все они получаются последовательной обработкой на нескольких установках. Первой в этой цепочке всегда стоит установка ЭЛОУ-АВТ, поэтому от качества работы этой секции будет зависеть работа всех остальных звеньев технологической цепочки.

Установки первичной переработки нефти составляют основу всех НПЗ. На них вырабатываются практически все компоненты моторных топлив, смазочных масел, сырья для вторичных процессов и для нефтехимических производств. От работы АВТ зависят выход и качество компонентов топлив и смазочных масел и технико-экономический показатель последующих процессов переработки нефтяного сырья. Проблемам повышения эффективности работы и интенсификации установок АВТ всегда уделялось и уделяется серьезное внимание.

Важнейшими из всего многообразия проблем, стоящих перед современной нефтепереработкой нужно считать следующие:

- дальнейшее углубление переработки нефти;

- повышение октановых чисел автобензинов;

- снижение энергоемкости производств за счет внедрения новейших достижений в области тепло- и массообмена, разработки более совершенных и интенсивных технологий глубокой безотходной и экологически безвредной переработки нефти и др.

Решение этих проблем предусматривает:

1. Совершенствование основных аппаратов установок АВТ:

- контактных устройств ректификационных колонн, от эффективности работы которых зависят материальные, энергетические и трудовые затраты, качество нефтепродуктов и глубина переработки нефти и т.д.;

- конденсационно-вакуумсоздающих систем (КВС) промышленных вакуумных колонн;

- трубчатых печей и теплообменно-холодильного оборудования.

2. Совершенствование технологических схем. При выборе технологической схемы и режима установки необходимо руководствоваться потенциальным содержанием фракций.

3. Совершенствование схем и технологии вакуумной и глубоковакуумной перегонки мазута, то есть:

- уменьшение уноса жидкости в концентрационную секцию колонны (установка отбойников из сетки и организация вывода затемненного тяжелого газойля);

- подбор эффективных контактирующих устройств для углубления вакуума.

1. Аналитический обзор

Выпускной квалификационной работы «Совершенствование системы ...

... компания "Людвиг". Предмет - система управления финансами в ООО "Людвиг". Цель данной работы - Совершенствование системы управления финансами строительной организации на примере ООО "Людвиг". ... году Полное Количество Наименования объектов Количество Количество Степень наименование объектов строительства договоров привлеченных строительной организации- строитель- участия в денежных готовности ...

1 Общая информация о нефти

Нефть и газ — это основные источники энергии в современном мире. На топливах, полученных из них, работают двигатели сухопутного, воздушного и водного транспорта, тепловые электростанции. Нефть и газ перерабатывают в химическое сырье для производства пластических масс, синтетических каучуков, искусственных волокон. В настоящее время насчитывается около 100 различных процессов первичной и вторичной переработки нефти, реализованных в промышленности. Намечается внедрение новых, весьма перспективных разработок, направленных на улучшение качества продукции и совершенствование технологии. Существуют теории неорганического и органического происхождения нефти. Часть геологических и геохимических наблюдений, накопленных в мировой науке о нефти, подтверждают теорию органического происхождения нефти. Вследствие своей подвижности нефть и газ способны мигрировать в толще пород. Миграция происходит под воздействием различных факторов: перемещения с водой, растворения жидких веществ нефти в газах, фильтрации по порам и трещинам, диффузии. В результате движения по пористым пластам и при вертикальной миграции под влиянием гравитационного и тектонического факторов нефть и газ скапливаются в таких участках пористых горных пород, откуда дальнейшая миграция невозможна или затруднена, — в ловушках. Различают три типа ловушек; замкнутые, полузамкнутые и незамкнутые. Скопления нефти и газа в ловушках имеют объем от нескольких кубических миллиметров до десятков миллиардов кубических метров. Если масса нефти и газа в ловушке составляет несколько тысяч тонн и более, то такое скопление называется залежью. Залежи располагаются на глубине до 6-7 км, на глубине 4-5 км нефтяные залежи обычно сменяются газовыми и газоконденсатными. Наибольшее число залежей нефти обнаружено на глубине 1,0-3,0 км. В составе месторождения нефти, такого ее скопления, которое по количеству, качеству и условиям залегания пригодно для промышленного использования, обычно имеется одна или несколько залежей.

2 Физические свойства нефти и нефтепродуктов

Нефть и нефтепродукты характеризуют показателями следующих физических свойств: плотность, вязкость, молекулярная масса, температуры застывания, помутнения, кристаллизации, вспышки, воспламенения и самовоспламенения, показатель преломления. Для характеристики нефтяных дисперсных систем служат показатели структурно-механической прочности и агрегативной устойчивости. Плотность нефтей колеблется от 820 до 900 кг/м³, хотя известны нефти с более высокой плотностью: ярегская (945); серноводская (916); мексиканская нефть месторождения Какалино (972); кубинская месторождения Харуко (977); венесуэльская месторождения Боскан (991).

В нашей стране и за рубежом добываются также нефти, содержащие много светлых нефтепродуктов и характеризующиеся низкой плотностью: кулсаринская (783); марковская (775); американская месторождения Хидли (775).

Вязкость. Для характеристики нефтей и нефтепродуктов применяются показатели динамической, кинематической и условной вязкости. Вязкость зависит от химического и фракционного состава. Кинематическая вязкость при 20 °С для большинства нефтей (v 20 ) колеблется от 4 до 40 мм2 /с, хотя существуют и более вязкие нефти: мартышинская (v20 = 105,7 мм2 /с), ярегская (v20 = 786,3 мм2 /с), а из зарубежных — венесуэльские Бачекеро и Лагунильяс (v38 = 200 мм2 /с), мексиканская Наранхос (v20 = 178 мм2 /с) и др. В тех случаях, когда нефть и нефтепродукты образуют дисперсные системы, течение жидкости перестает быть пропорциональным приложенной нагрузке, т. е. не подчиняется закону Ньютона. Вязкость таких систем носит название структурной. Для разрушения структуры требуется определенное усилие, которое называется пределом упругости. Молекулярная масса нефти и нефтепродуктов зависит от соотношения отдельных углеводородов и фракций. Средняя молекулярная масса большинства нефтей равна 200-300. Исключение составляет уже упоминавшаяся ярегская нефть (М = 452), танагарская в Эмбенском районе (М = 384), айяунская в Западной Сибири (М = 470).

3 Классификация нефтей

Нефти разных месторождений отличаются друг от друга по физическим и химическим свойствам. Поскольку именно свойства нефти определяют направление и условия ее переработки, влияют на качество получаемых нефтепродуктов; оказалось целесообразным разработать классификацию нефтей, которая отражала бы их химическую природу и определяла бы возможные направления переработки.

Таблица 1 — Технологическая классификация нефтей

|

класс |

Содержание серы, % |

Тип |

Содержание фракций до 350ºС, % |

Группа |

Потенциальное содержание базовых масел, % |

||||

|

В нефти |

В бензине (до 180ºС) |

В реактивном топливе (120-240 ºС) |

В дизельном топливе (240-350 ºС) |

На нефть |

На мазут выше 350 ºС |

||||

|

1 |

≤0,50 |

≤0,10 |

≤0,10 |

≤0,20 |

1 |

≥55,0 |

1 |

>25,0 |

>45,0 |

|

2 |

15,0-24,9 |

>45,0 |

|||||||

|

2 |

0,51-2,00 |

≤0,10 |

≤0,25 |

2 |

45,0-54,9 |

3 |

15,0-24,9 |

30-44,9 |

|

|

3 |

>2,00 |

>0,10 |

>0,25 |

>1,00 |

3 |

<45,0 |

4 |

<15,0 |

<30,0 |

Существуют различные научные классификации. Нефти подразделяют на классы по содержанию серы в нефти, бензине, реактивном и дизельном топливе; типы по выходу фракций до 350 °С; группы но потенциальному содержанию базовых масел; подгруппы по индексу вязкости базовых масел; виды по содержанию твердых алканов — парафинов в нефти. Малосернистая нефть содержит не более 0,5% серы, при этом в бензиновой и реактивно-топливной фракциях — не более 0,1%; в дизельной — не более 0,2%. Для отнесения нефти к малосернистым должны быть выполнены все упомянутые требования. Соответствующие требования установлены для сернистой и высокосернистой нефтей. По выходу светлых фракций, перегоняющихся до 350 °С, нефти делятся на три типа, а по суммарному содержанию дистиллятных и остаточных базовых масел — на четыре группы. В зависимости от значения индекса вязкости базовых масел различают четыре подгруппы. К малопарафинистым относятся те нефти, в которых содержится не более 1,5% парафинов и из которых можно получить без депарафинизации реактивное топливо, зимнее дизельное топливо с пределами перегонки 240-350 °С и температурой застывания не выше -45 °С, индустриальные базовые масла.

Таблица 2 — Классификация нефтей по содержанию парафинов

|

Подгруппа |

Индекс вязкости |

Вид |

Содержание парафинов в нефти, % |

Депарафинизация |

|

|

Не требуется |

Требуется |

||||

|

1 |

>95 |

1 |

≤1,50 |

Для получения реактивного и дизельного топлива, дистиллятных базовых масел |

— |

|

2 |

90-95 |

||||

|

3 |

85-89,9 |

2 |

1,51-6,00 |

Для получения реактивного и дизельного летнего топлив |

Для получения дизельного зимнего топлива и дистиллятных базовых масел. |

|

4 |

<85 |

3 |

>6,00 |

— |

Для получения реактивного и дизельного топлива, дистиллятных базовых масел |

Если в нефти содержится 1,5-6,0% парафинов и из нее можно без депарафинизации получить реактивное топливо и летнее дизельное топливо с пределами кипения 240-350 °С и температурой застывания не выше -10 °С, то нефть относят к парафинистым. Высокопарафинистые нефти содержат более 6% парафина. Из них даже летнее дизельное топливо можно получить только после депарафинизации.

В табл. 3 в качестве примера приводится характеристика некоторых отечественных нефтей и их шифр по технологической классификации.

Таблица 3 — Характеристика некоторых отечественных нефтей по месту добычи

|

Название нефти |

Содержание серы, % |

Выход фракций до 350 ºС |

Потенциальное содержание базовых масел, % |

Индекс вязкости |

Плотность, кг/м³ |

Шифр нефти |

||||

|

Нефть |

Бензин |

Реактивное топливо |

Дизельное топливо |

На нефть |

На мазут |

|||||

|

Туймазинская (Башкортостан) |

1,44 |

0,03 |

0,14 |

0,96 |

53,4 |

15,0 |

32,0 |

85-88 |

890 |

|

|

Жирновская (Волгоградская обл.) |

0,29 |

0,10 |

0,13 |

0,18 |

50,8 |

19,3 |

89,0 |

95-99 |

856 |

22212 |

|

Жетыбайская (Казахстан) |

0,10 |

0,005 |

0,008 |

0,03 |

41,2 |

20,5 |

34,8 |

95-100 |

849 |

12213 |

|

Самотлорская (Тюменская обл) |

0,96 |

— |

0,036 |

0,50 |

58,2 |

27,6 |

54,0 |

90-92 |

842 |

21122 |

|

Троицко-анастасяевская (Краснодарский край) |

0,22 |

— |

0,061 |

0,08 |

48,3 |

28,2 |

54,8 |

40-66 |

906 |

12141 |

|

Ярегская (Коми) |

1,11 |

— |

0,036 |

0,5 |

18,8 |

25,0 |

52,3 |

— |

945 |

21231 |

|

Усинская (Коми) |

0,61 |

— |

0,015 |

0,09 |

52,2 |

25,7 |

53,0 |

— |

836 |

12143 |

1.4 Запасы нефти. Основные нефтегазоносные районы

Наиболее крупные месторождения нефти расположены в арабских странах Ближнего и Среднего Востока, Иране, Индонезии, Северной и Южной Америке. На территории России месторождения нефти имеются в Западной Сибири, районах Поволжья, Урала, Северного Кавказа, Коми.

Разведанные запасы нефти составляют (на 2004 <#»511523.files/image001.gif»>

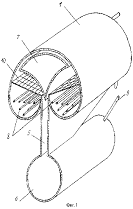

Рисунок 1 — Турбобур

Получили распространение также забойные буровые машины с погружным электродвигателем — электробуры. Электробур присоединяется к низу бурильной колонны и передает вращение буровому долоту.

Современная технология добычи нефти включает три этапа:

) движение нефти по пласту к скважинам вследствие разности давлений в пласте и на забое скважины (разработка месторождения);

) движение нефти от забоя скважин до их устья на поверхности (эксплуатация скважин);

) сбор нефти и сопровождающих ее газа и воды на поверхности, отделение газа и воды от нефти, возврат воды в пласт, сбор попутного газа.

Для того чтобы обеспечить перемещение нефти в пласте к забою эксплуатационной скважины, в настоящее время, как правило, в пласт нагнетают воду. Для небольших залежей применяется законтурное, а для средних и крупных — внутриконтурное заводнение. При внутриконтурном заводнении на территории залежи через три-пять рядов эксплуатационных скважин располагают нагнетательные скважины для подачи в пласт воды. Увеличением соотношения между числом нагнетательных и эксплуатационных скважин, а также повышением давления воды можно интенсифицировать воздействие на пласт.

Методы искусственного заводнения позволяют повысить отдачу пласта с 30-35% до 40-45%. Дальнейшего увеличения нефтеотдачи добиваются с помощью новых методов воздействия на пласт:

) прогревом призабойной зоны скважины специальными нагревателями, закачкой в пласт горячего газа или воды, созданием движущегося внутрипластового очага горения;

) закачкой в пласт смешивающихся с нефтью агентов-растворителей (пропана, высших спиртов, жирного углеводородного газа), серной и соляной кислоты и поверхностно-активных веществ.

Движение нефти от забоя скважины до устья производится как за счет естественного фонтанирования, так и с помощью механизированных способов. При естественном фонтанировании нефть изливается на поверхность под давлением пластовой энергии. Фонтанная добыча применяется на первом этапе эксплуатации скважины; по мере снижения пластового давления фонтанирование ослабляется, и скважину переводят на механизированную добычу.

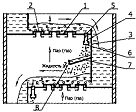

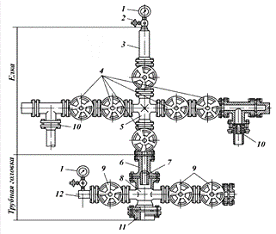

1 — манометры; 2 — трехходовой кран; 3 — буфер; 4,9 — задвижки; 5 — крестовик елки; 6 — переводная катушка; 7 — переводная втулка; 8 — крестовик трубной головки; 10 — штуцеры; 11 — фланец колонны; 12 — буфер.

Рисунок 2 — Арматура фонтанная крестовая для однорядного подъемника

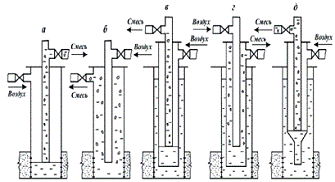

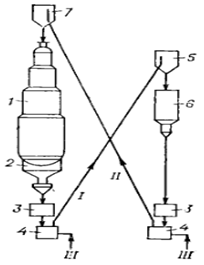

К механизированным способам добычи нефти относятся газлифтный (рис.3) и глубиннонасосный (рис. 4,5).

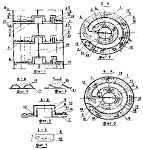

Рисунок 3 — Конструкции газлифтных подъемников

При газлифтном методе в скважину нагнетают компрессорами углеводородный газ, который, смешиваясь с нефтью, способствует ее подъему на поверхность. При однорядном подъемнике в скважину спускают один ряд НКТ. Сжатый газ нагнетается в кольцевое пространство между обсадной колонной и насосно-компрессорными трубами, а газожидкостная смесь поднимается по НКТ, или газ нагнетается по насосно-компрессорным трубам, а газожидкостная смесь поднимается по кольцевому пространству. В первом случае имеем однорядный подъемник кольцевой системы, а во втором — однорядный подъемник центральной системы. При двухрядном подъемнике в скважину спускают два ряда концентрически расположенных труб. Если сжатый газ направляется в кольцевое пространство между двумя колоннами НКТ, а газожидкостная смесь поднимается по внутренним подъемным трубам, то такой подъемник называется двухрядным кольцевой системы. Наружный ряд насосно-компрессорных труб обычно спускают до фильтра скважины. При двухрядном ступенчатом подъемнике кольцевой системы в скважину спускают два ряда насосно-компрессорных труб, один из которых (наружный ряд) ступенчатый; в верхней части — трубы большего диаметра, а в нижней — меньшего диаметра. Сжатый газ нагнетают в кольцевое пространство между внутренним и наружным рядами НКТ, а газожидкостная смесь поднимается по внутреннему ряду. Если сжатый газ подается по внутренним НКТ, а газожидкостная смесь поднимается по кольцевому пространству между двумя рядами насосно-компрессорных труб, то такой подъемник называется двухрядным центральной системы. Недостатком кольцевой системы является возможность абразивного износа соединительных труб колонн при наличии в продукции скважины механических примесей. Кроме того, возможны отложения парафина и солей в затрубном пространстве, борьба с которыми в нем затруднительна. Преимущество двухрядного подъемника перед однорядным в том, что его работа происходит более плавно и с более интенсивным выносом песка из скважины. Недостатком двухрядного подъемника является необходимость спуска двух рядов труб, что увеличивает металлоемкость процесса добычи. Поэтому в практике нефтедобывающих предприятий более широко распространен третий вариант кольцевой системы — полуторарядный подъемник, который имеет преимущества перед двухрядным при меньшей его стоимости. При глубинно-насосном методе используются погружаемые в скважину штанговые, электроцентробежные или винтовые насосы. В России 69% всех эксплуатируемых скважин составляют штанговые глубиннонасосные, 15% — фонтанные, 12% — скважины с погружными электронасосами, 4 % — скважины газлифтного типа.

— всасывающий клапан; 2 — нагнетательный клапан; 3 — насосные штанги; 4 — тройник; 5 — сальник; 6 — балансир; 7, 8 — кривошипношатунный механизм; 9 — двигатель;

Рисунок 4 — Установка для добычи нефти с применением штанговых глубинных насосов

1 — электродвигатель; 2 — протектор; 3 — ситчатый фильтр; 4 — погружной насос; 5 — кабель; 6 — направляющий ролик; 7 — кабельный барабан; 8 — трансформатор; 9 — станция управления;

Рисунок 5 — Установка для добычи нефти с применением погружного электронасоса

1.8 Сбор и подготовка нефти на промыслах

Нефть, извлекаемая из скважин, содержит пластовую воду с растворенными солями, газы органического и неорганического происхождения, механические примеси (песок, глина, известняк).

Перед транспортировкой потребителям от нефти отделяют газы, механические примеси, основную часть воды и солей.

На отечественных нефтепромыслах эксплуатируются различные системы промыслового сбора и транспортирования сырой нефти, отличающиеся условиями перемещения нефти, схемой подготовки нефти. На смену негерметизированным схемам, эксплуатация которых была связана с потерями газа и легких фракций, пришли различные герметизированные высоконапорные системы.

.9 Транспорт нефти

На предприятия по переработке нефти подается трубопроводным, водным (танкеры, баржи) и железнодорожным (цистерны) транспортом.

Наиболее экономична транспортировка нефти но трубопроводам — себестоимость перекачки нефти а 2-3 раза ниже, чем стоимость перевозки по железной дороге. Сеть магистральных нефтепроводов связывает нефтедобывающие районы Урала и Поволжья, Западной Сибири, Коми с нефтеперерабатывающими заводами.

Средняя дальность перекачки нефти в нашей стране составляет около 1500 км. Нефть транспортируется по трубопроводам диаметром 300-1200 мм, причем более 40% от общей протяженности приходится на долю нефтепроводов диаметром 800-1200 мм. По длине магистральных нефтепроводов размещается есть промежуточных перекачивающих станций, оснащенных насосами производительностью 1250-12500 м³/ч, развивающими давление на выходе до 6,4 MПа.

Магистральные нефтепроводы и нефтепроводы-отводы, по которым нефть поступает на территорию нефтеперерабатывающих заводов, заканчиваются приемосдаточными пунктами, на которых располагаются фильтры и счетчики для учета поступающей нефти.

Для предотвращения коррозионного разрушения нефтепроводов и защиты от блуждающих токов применяют антикоррозионную изоляцию и электрохимические методы защиты. При перекачке высоковязкой и высокозастывающей нефти сооружают станции подогрева, совмещая, где это возможно, с перекачивающими станциями.

.10 Переработка нефти

Нефть является источником получения всех видов жидкого топлива — бензина, керосина, дизельного и котельного (мазут) топлив, из нефти вырабатывают смазочные и специальные масла, нефтяной кокс, битумы, консистентные (пластичные) смазки, нефтехимическое сырье — индивидуальные алканы (парафиновые углеводороды), алкены (олефины) и арены (ароматические углеводороды), жидкий и твердый парафин. Из нефтехимического сырья в свою очередь производят широкую гамму ценных продуктов, применяющихся в промышленности, сельском хозяйстве, медицине, быту: пластические массы, синтетические каучуки и смолы, синтетические волокна и моющие средства, белково-витаминные концентраты, индивидуальные кислородсодержащие соединения — спирты, альдегиды, кетоны, кислоты.

Производство нефтепродуктов и нефтехимического сырья из нефти организовано на нефтеперерабатывающих заводах (НПЗ).

НПЗ сооружены в большинстве промышленно развитых стран мира.

Переработка нефти па НПЗ осуществляется с помощью различных технологических процессов, которые могут быть условно разделены на следующие группы:

) первичная переработка (обессоливание и обезвоживание, атмосферная и атмосферно-вакуумная перегонка нефти, вторичная перегонка бензинов, дизельных и масляных фракций);

) термические процессы (термический крекинг, висбрекинг, коксование, пиролиз);

) термокаталитические процессы (каталитические крекинг и риформинг, гидроочистка, гидрокрекинг, селектоформинг);

) процессы переработки нефтяных газов (алкилирование, полимеризация, изомеризация);

) процессы производства масел и парафинов (деасфальтизация, депарафинизация, селективная очистка, адсорбционная и гидрогенизационная доочистка);

) процессы производства битумов, пластичных смазок, присадок, нефтяных кислот, сырья для получения технического углерода;

) процессы производства ароматических углеводородов (экстракция, гидродеалкилирование, деалформинг, диспропорционирование).

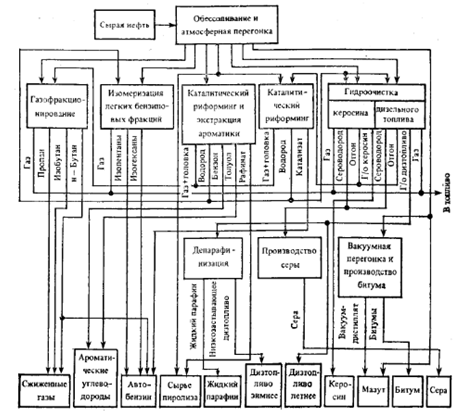

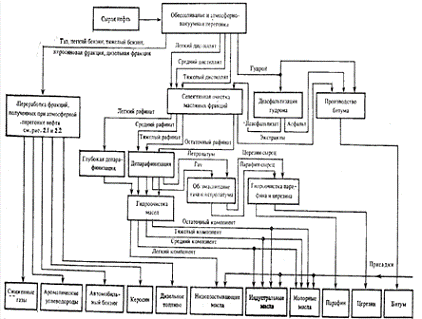

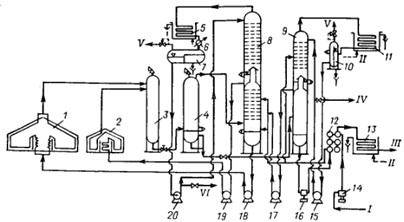

На рисунках 5-7 изображены три схемы потоков современных НПЗ. Заводы с неглубокой переработкой нефти по топливному варианту (рис. 6) до недавнего времени строились в тех районах, где отсутствуют другие источники органического топлива (уголь, природный газ), а для снабжения энергетических установок используется остаток от перегонки нефти — мазут. Из нефти выделяют изначально содержащиеся в ней светлые дистиллятные фракции, которые затем облагораживают с применением вторичных процессов — каталитического риформинга, изомеризации, гидроочистки. В схеме завода предусмотрено также получение жидкого парафина — сырья для биохимических производств и битума.

Рисунок 6 — Схема НПЗ топливного профиля с неглубокой переработкой нефти

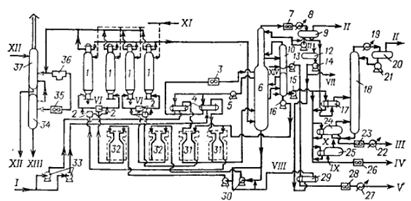

Пример завода с глубокой переработкой нефти по топливному варианту приведен на рис. 7. Помимо установок первичной перегонки и облагораживания светлых дистиллятов в состав завода включены установки гидрокрекинга, каталитического крекинга и коксования. На базе легких непредельных углеводородных фракций, полученных каталитическим крекингом и коксованием, может быть организовано производство высокооктановых компонентов автомобильного бензина — алкилата или метилтретбутилового эфира (МТБЭ).

Рисунок 7 — Схема НПЗ с глубокой переработкой нефти по топливному варианту

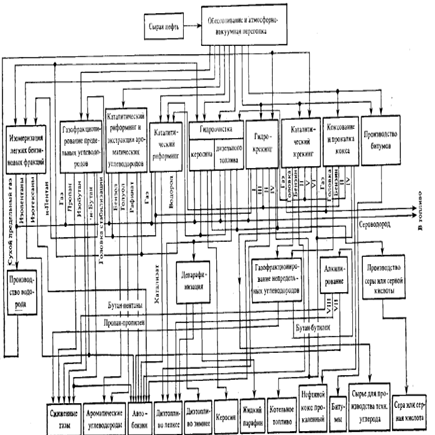

Производство масел из нефтей Урала, Поволжья и Западной Сибири включает (рис. 8) деасфальтизацию гудрона, селективную очистку узких масляных дистиллятов и деасфальтизата, депарафинизацию рафинатов селективной очистки, гидроочистку или контактную очистку депарафинированного масла, смешение очищенных остаточных и дистиллятных компонентов друг с другом и с композициями присадок.

Рисунок 8 — Схема НПЗ топливно-масляного профиля

Первичная перегонка нефти. В основе технологии первичной перегонки нефти лежит перегонка — процесс физического разделении нефти на составные части, именуемые фракциями. Перегонка осуществляется различными способами частичного выкипания нефти, отбора и конденсации образовавшихся паров, обогащенных легколетучими компонентами, в качестве дистиллятных фракций. По способу проведения процесса перегонка делится на простую и сложную. Простая перегонка осуществляется путем постепенного, однократного и многократного испарении жидких смесей.

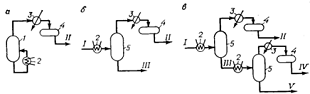

а — постепенная; б — однократная; в — двукратная; 1 — куб; 2 — кипятильник; 3 — конденсатор; 4 — приемник; 5 — сепаратор; I — сырье; II — отгон; III — остаток; IV — отгон второй ступени; V — остаток второй ступени.

Рисунок 9 — Схемы простой перегонки

Перегонка с постепенным испарением (рис. 9, а) состоит в постепенном непрерывном нагревании жидкой смеси в кубе 1 от начальной до конечной температуры при непрерывном отводе образующихся паров, конденсации их в аппарате 3 и сборе в приемнике 4 целиком или выводе из него периодически отдельными фракциями.

Этот способ перегонки нефти и нефтепродуктов преимущественно применяют в лабораторной практике при определении фракционного состава по ГОСТ 2177-82 на стандартном аппарате периодического действия; анализ дает возможность судить о технической ценности нефти и эксплуатационных свойствах нефтепродукта.

Перегонка однократным (равновесным) испарением (рис. 9, б).

Исходную жидкую смесь непрерывно подают в кипятильник 2, где она нагревается до определенной конечной температуры при фиксированном давлении; образовавшиеся и достигшие состояния равновесия паровая и жидкая фалы однократно разделяются в адиабатическом сепараторе 5. Паровая фаза, пройдя конденсатор 3, поступает в приемник 4, откуда непрерывно отводится в качестве дистиллята (отгона).

С низа сепаратора 5 непрерывно отводится жидкая фаза — остаток.

Отношение количества образовавшихся паров при однократном испарении к количеству исходной смеси называют долей отгона.

Перегонка с однократным испарением обеспечивает большую долю отгона, чем с постепенным при одинаковых температуре и давлении. Это важное преимущество используют в практике перегонки нефти для достижения максимального испарения при ограниченной температуре нагрева вследствие разложения (крекинга) отдельных компонентов нефти.

Многократное испарение заключается в последовательном повторении процесса однократного испарения при более высоких температурах (или низких давлениях) по отношению к остатку, полученному от предыдущего однократного испарения жидкой смеси. На рисунке 9, в показана схема двукратной перегонки. Остаток однократного испарения первой ступени после нагрева до более высокой температуры поступает в сепаратор второй ступени, с верхней части которого отбирают отгон второй ступени, а с нижней — остаток второй ступени.

Способы перегонки с однократным и многократным испарением имеют наибольшее значение с осуществлении промышленной переработки нефти на установках непрерывного действия. Так, примером процесса однократного испарения является изменение фазового состояния (доли отгона) нефти при нагреве в регенеративных теплообменниках и в змеевике трубчатой печи с последующим отделением паровой от жидкой фазы в секции питания ректификационной колонны.

Простая перегонка, особенно вариант с однократным испарением, не дает четкого разделения смеси на составляющие компоненты. Для повышения четкости разделения перегонку ведут с дефлегмацией или с ректификацией.

Сложная перегонка. Перегонка с дефлегмацией основана на частичной конденсации образующихся при перегонке паров и возврате конденсата (флегмы) навстречу потоку пара. Благодаря этому однократному и одностороннему массообмену между встречными потоками пара и жидкости уходящие из системы пары дополнительно обогащаются низкокипящими компонентами, так как при частичной конденсации из них преимущественно выделяются высококипящие составные части.

Дефлегмацию осуществляют в специальных по конструкции поверхностных конденсаторах воздушного или водяного охлаждения, размещаемых над перегонным кубом.

Перегонка с ректификацией дает более высокую четкость разделения смесей но сравнению с перегонкой с дефлегмацией. Основой процесса ректификации является многократный двусторонний массообмен между движущимися противотоком парами и жидкостью перегоняемой смеси. Этот процесс осуществляют в ректификационных колоннах. Для обеспечения более тесного соприкосновения между встречными потоками пара и жидкости ректификационные колонны оборудованы контактными устройствами — тарелками или насадкой. От числа таких контактов и от количества флегмы (орошения), стекающей навстречу парам, в основном зависит четкость разделения компонентов смеси.

Современная промышленная технология первичной перегонки нефти основана на процессах одно- и многократной перегонки с последующей ректификацией образовавшихся паровой и жидкой фаз. Перегонку с дефлегмацией и периодическую ректификацию, так же как перегонку с постепенным испарением, применяют в лабораторной практике.

Перегонка с водяным паром и в вакууме. Нефтяные смеси термически нестойкие. Среди входящих в их состав компонентов менее стойки к нагреву сернистые и асфальтосмолистые соединения. Парафиновые углеводороды термически менее стойки, чем нафтеновые. Последние при нагреве легче разлагаются, чем ароматические. Термическая стабильность нефтяных смесей зависит в основном от температуры нагрева и времени ее воздействия. Порог термической стабильности для непрерывной перегонки выше, чем для периодической.

Разложение при перегонке ухудшает эксплуатационные свойства нефтепродуктов: понижает их вязкость, температуру вспышки, стабильность к окислению. В целях уменьшения разложения ограничивают время пребывания нефтяных остатков при высоких температурах. Рекомендуемое время пребывания мазута в нижней части атмосферном колонны не более 5 мин, гудрона внизу вакуумной колонны -2-5 мин.

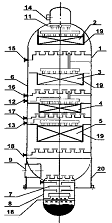

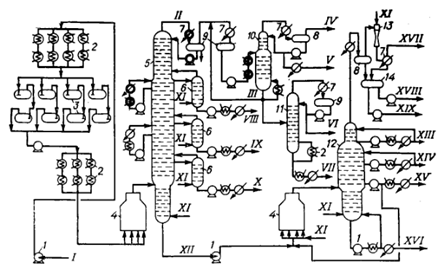

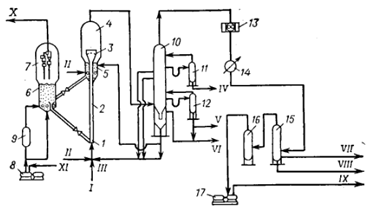

Обессоленная нефть насосом прокачивается через группу регенеративных теплообменников 2 и после нагрева двенадцатью параллельными потоками в трубчатой печи 4 поступает на перегонку в атмосферную колонну 5. Расчетная температура питания колонны 362 °С обеспечивает массовую долю отгона нефти на уровне суммарного отбора дистиллятных фракций — 54,3%. Отводимые с верха колонны пары бензина конденсируются в две ступени. На первой обеспечивается более низкое содержание газообразных углеводородов в составе орошения, чем в дистилляте. Несконденсированная газовая и жидкая фазы бензина совместно дополнительно охлаждаются и поступают в сырьевую емкость 9 дебутанизатора 10. В случае переработки нефти с повышенным содержанием газа (С2 -С4 ) — 2%, против 1,1% в проектном сырье — часть стабильного бензина подается в качестве абсорбента в поток бензина после сепаратора 8. При этом для полного растворения газа расход абсорбента составляет 14% на загрузку дебутанизатора. Из атмосферной колонны 5 через отпарные колонны 6 одновременно отбирают три боковых погона: фракцию 140-250 º С и два компонента дизельного топлива — фракцию 250-320 º С и фракцию 320-380 °С. Соотношение компонентов дизельного топлива подобрано так, чтобы балансовая смесь фракции 250- 320 ºС с фракцией 320-380 º С, прошедшей гидроочистку, при перегонке по методу ASTM D86 выкипала до 360 ºС на >; 90% (по объему) и содержала до 1% серы (требования стандарта).

Остатком атмосферной колонны является мазут. В низ атмосферной колонны и отпарных колонн 6 подается перегретый водяной пар.

1 — насос; 2 — теплообменник, кипятильник; 3 — электродегидратор; 4 — трубчатая печь; 5 — атмосферная колонна; 6 — отпарная колонна; 7 — конденсатор-холодильник; 8 — газосепаратор; 9 — емкость; 10 — дебутанизатор бензина; 11 — колонка вторичной перегонки бензина; 12 — вакуумная колонна; 13 — пароэжекторный вакуумный насос; 14 — отстойник; I — нефть; II — бензин: III- стабильный бензин; IV — сухой газ; V — сжиженная фракция C2 — C4; VI — фракция С5 — 90º С; VII — фракция 90 — 140º С; VIII — фракция 140 — 250° С; IX — фракция 250 — 320° С; X — фракция 320 — 380º С; XI — водяной пар; XII — мазут; XIII — легкий вакуумный газойль; XIV — фракция, 380 — 530° С; XV — затемненная фракция; XVI — гудрон; XVII — газы разложения; XVIII — нефтепродукт; XIX — водный конденсат.

Рисунок 10 — Комбинированная установка ЭЛОУ-АВТ двукратного испарения нефти

Отбор суммы светлых равен 95% от содержания в нефти фракций до 380 °С. Физическая стабилизация бензина проводится в дебутанизаторе 10. Отбор сжиженного газа составляет 94,5% от потенциала. Стабильный бензин содержит 0,5% бутана и 0,0005% сероводорода. Он выдерживает испытание на медной пластинке, не требуя защелачивания.

Вторичной перегонке в колонне 11 подвергается примерно 62% стабильного бензина, что связано с ограниченной потребностью во фракции 90-140 °С, получаемой с низа этой колонны, с верха колонны 11 отбирают фракцию С5 -90°С.

Мазут после нагрева в печи 4 поступает на перегонку в вакуумную колонну 12. Верхним боковым погоном из вакуумной колонны отводится легкий вакуумный газойль, средним — фракция 380-530 °С и нижним — затемненная фракция. Остатком колонны является гудрон. В змеевик вакуумной печи и в низ колонны подается водяной пар. Через верх вакуумной колонны 12 отводятся несконденсированиый газ, водяные пары и пары нефтяных фракций. После конденсации и охлаждения в газосепараторе 8 конденсат отделяется от газа и несконденсированных водяных паров. Смесь последних отсасывается трехступенчатым пароэжекторным вакуумным насосом 13. Газы разложения поступают на сжигание (утилизацию) в вакуумную печь 4. Смесь водного конденсата и нефтяных фракций из вакуумсоздающей системы поступает на разделение в отстойник 14. Ловушечный нефтепродукт откачивается в легкий вакуумный газойль, конденсат — на ЭЛОУ.

В вакуумной колонне перегоняется 2,3 млн. т мазута в год (74% от получаемого в атмосферной колонне).

При этом обеспечивается выработка 1 млн. т фракции 380-530 °С, требующейся для полной загрузки имеющейся установки каталитического крекинга.

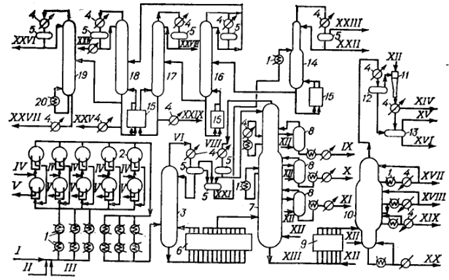

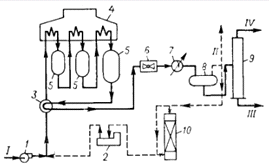

В СССР, а на данный момент и в России, наибольшее распространение получили комбинированные установки первичной перегонки трехкратного испарения нефти.

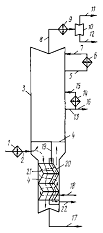

Технологическая схема (рис. 11) следующая. Сырая нефть тремя параллельными потоками нагревается в теплообменниках 1 и далее пятью параллельными потоками последовательно проходит электродегидраторы 2 первой и второй ступени обессоливания. На прием сырьевого насоса в нефть вводят деэмульгатор и содо-щелочной раствор. На входе в электродегидраторы нефть смешивают с водой (используют также технологические водяные конденсаторы от атмосферно-вакуумной перегонки нефти).

Обессоленная и обезвоженная нефть дополнительно нагревается в теплообменниках 1 и поступает на разделение в колонну частичного отбензинивания 3. Уходящие сверху этой колонны углеводородный газ и легкий бензин конденсируют и охлаждают последовательно в аппаратах воздушного и водяного охлаждения 4 и направляют в емкость 5. Часть конденсата возвращается наверх колонны в качестве острого орошения. Газ и бензин раздельно перетекают в сырьевую емкость 5 дебутанизатора. Отбензиненная нефть с низа колонны 3 нагревается в змеевиках печи 6. Нагретая отбензиненная нефть после печи делится на два потока: первый поступает в низ колонны 3 в качестве горячей струи, второй — в качестве сырья в атмосферную колонну 7. Смесь паров тяжелого бензина и водяных из атмосферной колонны конденсируется и охлаждается, последовательно пройдя аппараты воздушного и водяного охлаждения. Конденсат собирается в емкости 5, из которой часть тяжелого бензина возвращается наверх атмосферной колонны в качестве холодного орошения. Балансовый избыток его откачивается в сырьевую емкость 5 дебутанизатора 14, где он смешивается с углеводородным газом и легким бензином. В смеси бензинов газ полностью растворяется. С тарелок Т-8, Т-16-18 и Т-28-30 атмосферной колонны отбирают три боковых погона: фракции 180-220, 220-280. 230-350 ºС. Каждая фракция поступает в свою отпарную колонну 8. В нижнюю часть отпарных колони 8 и атмосферной 7 подают перегретый водяной пар для отпарки легкокипящих фракций.

1 — теплообменник; 2 — электродегидратор; 3 — колонка частичного отбензинивания нефти; 4 — конденсатор-холодильник; 5 — емкость; 6, 9, 15 — трубчатые печи; 7 — атмосферная колонна; 8 — отпарная колонна; 10 — вакуумная колонна: 11 — трехступенчатый пароэжекторный вакуумный насос; 12 — газосепаратор; 13 — отстойник; 14 — дебутанизатор бензина; 16 — 19 — колонны вторичной перегонки бензина; 20 — кипятильник;

I — нефть; II — Деэмульгатор; III — содо-щелочной раствор; IV — оборотная вода;

- соленая вода;

- VI — легкий бензин и газ;

- VII — отбензиненная нефть;

- VIII — тяжелый бензин;

- IX — фракция 180- 220 ºС;

- X — фракция 220 — 280 ºС;

- XI — фракция 280 -350 °С;

- XII — водяной пар;

- XIII — мазут;

- XIV — газы разложения;

- XV — нефтепродукт;

- XVI — водный конденсат:;

- XVII — легкий вакуумный газойль;

- XVIII — широкая масляная фракция;

- XIX — затемненная фракция;

- XX — гудрон;

- XXI — нестабильный бензин;

- XXII — сжиженная фракция С2 -С4 ;

- XXIII — углеводородный газ;

- XXIV — фракция С5 — 62 °С;

- XXV — фракция 62-105°C;

- XXVI — фракция 62 — 85 °С;

- XXVII — фракция 85-105 °С;

- XXVIII — фракция 105-140°С;

- XXIX — фракция 140-180 °С.

Рисунок 11 — Комбинированная установка ЭЛОУ-АВТ трехкратного испарения нефти

Кроме острого орошения, атмосферная колонна имеет два циркуляционных орошения, которыми отводится теплота ниже тарелок отбора фракций 180-230 и 230-280 °С. С низа атмосферной колонны отбирают мазут, который прокачивают шестью параллельными потоками через змеевик печи 9 в вакуумную колонну 10. Верхним боковым погоном вакуумной колонны отбирают фракцию легкого вакуумного газойля. Часть его после охлаждения возвращается наверх колонны в качестве верхнего циркуляционного орошения. Вторым боковым погоном из вакуумной колонны отбирают широкую масляную фракцию. Часть ее в виде горячего орошения насосом возвращают на нижерасположенную тарелку, часть после охлаждения подают в вакуумную колонну как среднее циркуляционное орошение. С нижней тарелки укрепляющей части вакуумной колонны имеется возможность отбора затемненной фракции при необходимости утяжеления гудрона. Часть ее может возвращаться в вакуумную колонну как нижнее циркуляционное орошение, часть — в состав загрузки вакуумной печи 9. С низа вакуумной колонны отбирают гудрон. Часть его после охлаждения в теплообменнике может возвращаться в низ этой колонны, чтобы понизить температуру остатка до 320-330 °С для предотвращения разложения. В низ вакуумной колонны 11 и в змеевик печи 10 подают водяной пар. Смесь нефтяных и водяных паров, газы разложения с верха вакуумной колонны поступают в вакуумсоздающую систему. В конденсаторе 4 и газосепараторе 12 она разделяется на газовую и жидкую фазы. Газы отсасываются трехступенчатым пароэжекторным вакуумным насосом 11. Конденсаты из вакуумсоздающей системы поступают в отстойник 13 для отделения нефтепродукта от водного конденсата.

Нестабильный бензин, предварительно нагретый в теплообменнике, поступает на физическую стабилизацию в дебутанизатор 14. С верха этой колонны отбирают фракцию С2 -С4 , которая проходит конденсатор-холодильник и поступает в емкость 5. Часть ее возвращают наверх дебутанизатора в качестве острого орошения, балансовым избытком является сжиженный углеводородный газ. Подвод тепла вниз дебутанизатора осуществляется циркулирующим через змеевик печи 15 остатком этой колонны.

Дебутанизированный бензин подвергают вторичной перегонке для получения узких фракций, используемых в качестве сырья каталитического риформинга. В колонне 16 из него отбирают фракцию С5 — 105 °С. Пары этой фракции, отводимые сверху колонны, конденсируют в аппарате воздушного охлаждения. Часть конденсата используют в качестве острого орошения колонны 16, избытком загружают колонну 18. Имеется возможность часть сырья в колонну 18 подать в парах. С верха колонны 18 отбирают фракцию С8 — 62 °С, с нижней части- 62-105 °С. Пары фракции С5 — 62 °С конденсируют и охлаждают в аппарате воздушного охлаждения. Часть фракции С5 — 62 °С возвращают в качестве острого орошения наверх колонны 18, избыток после дополнительного охлаждения откачивают с установки. Остаток колонны 18- фракция 62-105 °С — может выводиться с установки как целевая либо при необходимости частично или полностью загружаться в колонну 19 для разделения на фракции 62-85 °С (бензольную) и 85-105 °С (толуольную).

Остаток колонны 16 — фракцию 105-180 °С — направляют на разделение в колонну 17, с верха которой получают фракцию 105-140 °С а с низа — 140-180 °С. Необходимую для проведения процесса ректификации теплоту подводят в низ колонн 16, 17 и 18 соответствующим остатком, циркулирующим через змеевик печи 15. Теплота в низ колонны 19 подводится через кипятильник 20. Термический крекинг. Висбрекинг. Назначение — получение дополнительного количества светлых нефтепродуктов, термогазойля — сырья для производства сажи, дистиллятного крекинг-остатка для производства кокса «игольчатой» структуры, а также снижение вязкости котельного топлива. Известно несколько вариантов процесса: крекинг в реакционном змеевике без выделения зоны крекинга в отдельную секцию, крекинг с сокинг-секцией, крекинг с выносной реакционной камерой с уровнем жидкой фазы и без нее, повторный крекинг дистиллятных продуктов в отдельной печи или в смеси с исходным сырьем, крекинге дополнительной разгонкой крекинг-остатка под вакуумом. Особую разновидность термического крекинга представляет собой висбрекинг (легкий крекинг) — процесс, предназначенный для превращения гудрона в котельное топливо с низкими вязкостью и температурой застывания. Теоретические основы. Термокрекинг и коксование являются процессами превращения нефтяного сырья под действием высоких температур в газообразные, жидкие и твердые продукты. Количественный и качественный состав конечных продуктов определяется свойствами исходного сырья, температурой процесса, давлением в зоне реакции, агрегатным состоянием реакционной массы, временем пребывания сырья в реакционной зоне. Преобразование компонентов исходного сырья происходит в результате последовательно-параллельных реакций, протекающих главным образом по радикально-цепному механизму. Ход реакций в термодинамическом отношении вполне закономерен, так как обусловлен переходом нефтяного сырья с большим запасом свободной энергии в низкомолекулярные газообразные и среднемолекулярные дистиллятные фракции и в кокс, имеющие меньший запас свободной энергии. В термодеструктивных процессах важны два обстоятельства, чаще всего находящиеся в противоречии друг к другу: первое -предотвращение закоксовывания реакционного змеевика печи, второе — обеспечение высокой эффективности использования оборудования, например объема коксовых камер. При крекинге нефтяных остатков протекает одновременно множество реакций, в которых участвует огромное число индивидуальных углеводородов, причем индивидуальный состав сырья И продуктов практически не может быть определен. Поэтому обычно объединяют подобные вещества по технологическому признаку или по групповому химическому составу, с тем чтобы получить ограниченное число реагирующих компонентов и реакций.

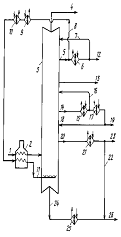

1 — печь тяжелого сырья (печь легкого крекинга); 2 — печь легкого сырья (тяжелого крекинга); 3 — выносная реакционная камера; 4 — испаритель высокого давления; 5, 11- конденсаторы-холодильники; 6, 13 — холодильники; 7 — газосепаратор высокого давления; 8 — ректификационная колонна; 9 — испаритель низкого давления; 10 — газосепаратор низкого давления; 12 — теплообменник; 14 — 20 — насосы;

I- сырье; II — вода; III — крекинг-остаток; IV — газойль; V — газ; VI — бензин.

Рисунок 12 — Двухпечная схема крекинг-установки с выносной реакционной камерой

Технологическая схема. Схема установки термического крекинга зависит от назначения процесса, применяемого сырья, потребности в тех или иных видах продукции. Наиболее широко распространена схема установки, приведенная на рис. 12. Она применяется для крекинга нефтяных остатков как при «мягком» режиме висбрекинга, так и «жестком» режиме крекинга, для крекинга дистиллятного сырья при получении высокоароматизированного термогазойля — сырья для производства сажи.

Сырье (гудрон) подают насосом 14 через теплообменники 12 в нижнюю часть ректификационной колонны 8 и одновременно в верхнюю часть испарителя низкого давления 9. Из 9 сырье, разбавленное тяжелыми газойлевыми фракциями, направляют в низ колонны 8. Объединенный поток сырья и рециркулята насосом 18 из 8 прокачивают через печь тяжелого сырья 1 в верхнюю часть выносной реакционной камеры 5. Газойлевые фракции, собранные на «глухой» тарелке колонны 8, насосом 19 подают через печь глубокого крекинга 2 также в верхнюю часть 3. От поступающих из 3 продуктов крекинга в испарителе высокого давления 4 отделяется крекинг-остаток, который самотеком перетекает в испаритель низкого давления 9. В 9 из крекинг-остатка выделяются пары газойлевых фракций. Тяжелую часть этих паров конденсируют и возвращают в смеси с сырьем на крекинг, а легкую часть выводят с установки через верх 9. Поток паров из испарителя 4 поступает на разделение в колонну 8. С верха 8 уходят газы и пары бензина, которые охлаждаются в конденсаторе-холодильнике 5, доохлаждаются в холодильнике 6 и разделяются в газосепараторе 7. Газ направляют на ГФУ, а бензин подают на стабилизацию. Отгон стабилизации также поступает на ГФУ.

При крекинге дистиллятного сырья приведенную типовую схему несколько изменяют: сырье (тяжелый газойль каталитического крекинга, экстракт) единым потоком направляют в низ колонны 8. С верха испарителя 9 отбирают керосиновую фракцию, а с «глухой» тарелки 9 — термогазойль (в качестве бокового погона).

Коксование. Назначение — производство кокса, дистиллятных продуктов (бензина, газойлей) из тяжелых углеводородных остатков. Существует несколько модификаций процесса: периодическое коксование в кубах, замедленное коксование в необогреваемых камерах, коксование в псевдоожиженном слое порошкообразного кокса. Здесь рассматривается замедленное коксование.

Теоретические основы. Коксование представляет собой одну из разновидностей термических процессов, и для него характерны те же химические превращения, которые происходят при термическом крекинге. Аналогично влияют на процесс такие факторы, как температура, давление, продолжительность пребывания в реакционной зоне. При коксовании важное место приобретают вопросы получения кокса с заданными показателями, которые решаются путем подготовки сырья и подбора условий коксования с учетом принципов физико-химической механики нефтяных дисперсных систем.

Сырьем установок коксования являются остатки перегонки нефти — мазуты, гудроны, производства масел — асфальты, экстракты, термокаталитических процессов — крекинг-остатки, тяжелая смола пиролиза, тяжелый газойль каталитического крекинга. За рубежом, кроме того, используют каменноугольные и нефтяные пеки, гильсонит, тяжелую нефть и др. Основные требования к качеству сырья определяются назначением процесса и типом установки; в частности, для установок замедленного коксования при производстве электродного кокса содержание компонентов подбирается так, чтобы обеспечить, во-первых, получение кокса заданного качества (ГОСТ 22898-78), во-вторых, достаточную агрегативную устойчивость, позволяющую нагреть сырье до заданной температуры в змеевике печи; в-третьих, повышенную коксуемость для увеличения производительности единицы объема реактора по коксу. Значения показателен качества сырья устанавливают экспериментально, исходя из сырьевых ресурсов конкретного завода .

Продукция. Нефтяной кокс — применяется в производстве анодов и графитированных электродов, используемых для электролитического получения алюминия, стали, магния, хлора и т. д., в производстве карбидов, в ядерной энергетике, в авиационной и ракетной технике, в электро- и радиотехнике, в металлургической промышленности, в производстве цветных металлов в качестве восстановителя и сульфидсодержащего материала.

Газ — по составу близок к газу термического крекинга. Газ направляют на ГФУ или используют в качестве топлива. При коксовании сернистых остатков газ коксования предварительно очищают от сероводорода.

Бензин — отличается повышенным содержанием непредельных углеводородов, имеет низкую химическую стабильность, после гидроочистки и риформирования его применяют как компонент бензина.

Легкий газойль (фр. 160-350 °С — используется в качестве компонента дизельного, печного, газотурбинного топлива непосредственно или после гидроочистки.

Тяжелый газойль (фр. >350 °С) — добавляют в котельное топливо или подвергают термическому крекингу для получения сажевого сырья и дистиллятного крекинг-остатка последний применяют для производства кокса «игольчатой» структуры.

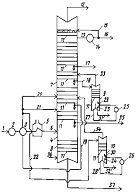

1 — коксовые камеры; 2 — переключающие краны; 3, 7, 23, 26, 28, 35 — конденсаторы воздушного охлаждения; 4, 17, 29 — теплообменники: 5, 11, 13 — 16. 21. 30, 33 — насосы; 6 — ректификационная колонна: 19, 22. 97 — холодильники; 9. 20 — газосенараторы; 10 — отпариые колонны: 12, 34 — емкости; 18 — стабилизационная колонна: 24, 25 — кипятильники; 31, 32 — печи; 36 — фильтр. 37 — скруббер.

I — сырье: II — газ; III — бензин; IV — тяжелый газойль; V — легкий газойль; VI — кокс; VII — водяной конденсат; VIII — турбулизатор; IX — химически очищенная вода; X — пар; XI — антипенная присадка; XII — вода в отстойниках; XIII — тяжелые нефтепродукты; XIV — водяной пар.

Рисунок 13 — Модернизированная установка замедленного коксования

Технологическая схема (рис. 13).

Сырье коксования центробежными насосами 33 двумя параллельными потоками последовательно прокачивается через теплообменники 4 и змеевики печей 31 и оттуда поступает в ректификационную колонну 6 на каскадные тарелки. Контактируя с парами и газами, поступающими в колонну 6 из камер с температурой 425 °С, сырье нагревается до 400 °С. Сконденсированные высококипящие продукты коксования (рециркулят) в смеси с сырьем образуют сырье коксовых камер (вторичное сырье).

С низа колонны вторичное сырье направляется на прием печных насосов 30. Каждый из этих насосов прокачивает сырье через змеевики трубчатых печен 32, где оно нагревается до 510 °С, а затем поступает в соответствующие камеры 1, которые работают попарно.

Для получения кокса с низким содержанием летучих веществ и высокой механической прочностью в камеры подают дополнительное количество теплоты, причем теплоносителем служат пары тяжелого газойля. Тяжелый газойль из нижней отпарной колонны 10 насосом 16 прокачивают через змеевики печей 31, где он нагревается до 515-520 °С, и через переключающие краны после смешения со вторичным сырьем направляют в коксовые камеры.

Чтобы предотвратить попадание вспененной коксующейся массы в ректификационную колонну и приемную линию печных насосов, в конце цикла коксования в камеру подают антипенную присадку СКТН-1.

С верха колонны 6 газ, пары бензина и водяные пары через конденсатор воздушного охлаждения 7, водяной холодильник 8 с температурой 40 °С отводят для разделения в газосепаратор 9. Воду из нижней части газосепаратора выводят в емкость 12, откуда насосом 14 подают как турбулизатор потоков печей 31 и 32, предварительно нагрев ее в теплообменнике 29 до 150 °С горячим легким газойлем. Из нижней части колонны 6 парообразные продукты коксования поступают в ее верхнюю часть, оборудованную тринадцатью тарелками с S-образнымн элементами и двадцатью клапанными. С первой и третьей S-образных тарелок колонны 6 выводят тяжелый газойль в нижнюю отпарную колонну 10 с шестью тарелками с S-образными элементами, с четырнадцатой-шестнадцатой клапанных тарелок колонны 6 выводят легкий газойль в верхнюю отпарную колонну 10 с шестью клапанными тарелками. Нижняя часть колонны 6 оборудуется четырьмя каскадными тарелками.

Избыточную теплоту колонны 6 снимают промежуточным циркуляционным орошением, имеющим температуру 265 °С, которое забирают с десятой тарелки насосом 5, прокачивают через теплообменник 4, где оно отдает теплоту сырью, охлаждают до 100 °С в конденсаторе воздушного охлаждения 3 и возвращают обратно в колонну на тринадцатую тарелку.

Легкий газойль из верхней отпарной колонны 10 насосом 13 прокачивают через теплообменник 29 для нагрева турбулизатора, затем через конденсатор воздушного охлаждения 28 и водяной холодильник 27 и выводят с установки.

Балансовое количество тяжелого газойля из нижней отпарной колонны 10 насосом 15 прокачивают через теплообменник 17 и кипятильник 24 для нагрева низа стабилизатора 18, а также (с температурой 250 С С) через кипятильник 25, где из деаэрированной химически очищенной воды вырабатывается водяной пар давлением 1,0-1,4 МПа. После охлаждения в конденсаторе воздушного охлаждения 26 до 90 °С тяжелый газойль выводят с установки.

Жирный газ из газосепаратора 9 выводят с установки. Нестабильный бензин насосом 11 подают в качестве острого орошения в колонну 6, а балансовое количество направляется через теплообменник 17, где бензин нагревается тяжелым газойлем до 150 °С, в стабилизационную колонну 18. Там при давлении 0,6 .МПа происходит дебутанизация бензина. Пары с верха колонны 18 поступают в холодильник 19, оттуда парожидкостная смесь идет в газосепаратор 20, где разделяется на газ стабилизации и рефлюкс (орошение).

Газ стабилизации совместно с жирным газом из газосепаратора 9 выводится с установки. Рефлюкс из газосепаратора 20 насосом 21 подают на орошение колонны 18. Стабильный бензин из колонны 18 под собственным давлением проходит кипятильник 24, конденсатор воздушного охлаждения 23, холодильник 22 и отводится с установки.

Для улучшения стабильности бензина при его хранении в трубопровод на выходе бензина с установки подают антиокислитель ионол.

Перед выгрузкой кокса камеры охлаждают вначале до 400 º С водяным паром. Пары направляют в колонну 6. Затем камеры пропаривают, и пары через конденсатор воздушного охлаждения 35 поступают в емкость 34, где накапливаются тяжелые парафиновые углеводороды. После эгого кокс в камерах доохлаждают водой, образующиеся при этом пары подают в водяной смеситель (скруббер) 37.

Перед выгрузкой кокса воду из камер дренируют в специальный сборник воды. Камеры освобождают от кокса гидравлическим способом (гидровыгрузка).

Воду от гидровыгрузки кокса очищают в фильтр-отстойниках 36 для повторного использования.

Каталитический крекинг. Каталитический крекинг — процесс каталитического деструктивного превращения разнообразных нефтяных фракций в моторные топлива, сырье для нефтехимии и алкилирования, производства технического углерода и кокса

В условиях каталитического крекинга (температура 450-550 ºС, давление 0,1-0,3 МПа, катализатор) протекает большое число реакций, среди которых определяющее влияние на результаты процесса оказывают реакции разрыва углерод-углеродной связи, перераспределения водорода, ароматизации, изомеризации, разрыва и перегруппировки углеводородных колец, конденсации, полимеризации и коксообразования.

Тепловые эффекты указанных реакций различаются по величине и знаку. В большинстве случаев реакции эндотермичны, но некоторые (перераспределение водорода, полимеризация, циклизация, конденсация и т. д.) протекают с экзотермическим эффектом. Интенсивность протекания тех или других реакций определяет результирующий эндотермический тепловой эффект крекинга, который может изменяться от 100 до 400 кДж/кг сырья.

Механизм большинства реакций каталитического крекинга наиболее удовлетворительно объясняется в рамках карбкатионной теории, согласно которой активными промежуточными частицами являются карбкатионы. Последние образуются при гетеролитическом разрыве связей в молекуле углеводорода под воздействием катализатора или при присоединении к углеводороду электрондефицитных кислотных групп катализатора.

Основным сырьем каталитического крекинга являются вакуумные дистилляты различных нефтей, содержащие (по объему) 5-10% фракций, выкипающих до 350 °С, и имеющие конец кипения 500-540 °С. В ряде случаев в сырье крекинга вовлекаются более легкие прямогонные фракции, керосино-газойлевые фракции термических процессов и коксования, рафинаты процессов деасфальтизации мазутов и гудронов, полупродукты масляного производства, мазуты нефтей с невысоким содержанием металлов. На ряде специально сконструированных установок крекинга за рубежом в качестве сырья используются мазуты различных нефтей.

Важнейшими характеристиками сырья, влияющими на показатели каталитического крекинга, являются фракционный состав, характеристический фактор, групповой углеводородный состав, содержание смол и асфальтенов, сернистых и азотистых соединений, металлов, коксуемость.

При крекинге на цеолитсодержащих катализаторах с высокой активностью влияние фракционного состава сырья при равных прочих характеристиках не очень значительно. Обычно по мере облегчения сырья имеет место рост выхода углеводородов С3 -С4 и бензина при снижении выхода водорода и кокса. Вовлечение остаточных фракций до определенного их содержания 14-15% (об.) в вакуумный дистиллят повышает октановое число бензина и его выход в расчете на нефть. Ограничивающими факторами по концу кипения сырья крекинга являются содержание смол, асфальтенов, металлов и коксуемость.

Характеристический фактор К применяется для классификации нефтей и нефтяных фракций по химическому составу. Для парафиновых углеводородов среднее значение К ≈ 13, для нафтеновых ≈11,5, для ароматических ≈10,5. Использование сырья с более высокими К приводит к улучшению показателей крекинга.

Групповой углеводородный состав сырья оказывает существенное влияние на результаты крекинга. В большинстве вакуумных дистиллятов, используемых в промышленности, содержание парафиновых углеводородов находится в пределах 15-30%, нафтеновых 20-30%, ароматических 15-60%. Такие свойства сырья, как содержание смол, асфальтенов и коксуемость, большей частью определяют образование дополнительного кокса на катализаторе. Обычно в сырье крекинга ограничивают содержание сернокислотных смол на уровне 8-10% (об.), коксуемость — не более 0.3-0,5% (масс).

Если регенератор имеет запас мощности по массе сжигаемого кокса, то может быть использовано сырье с коксуемостью до 2-3%. На установках, предназначенных для крекинга мазута и имеющих специальные системы для отвода теплоты из регенератора, допускается коксуемость сырья до 5%.

Металлы, сернистые и азотистые соединения, содержащиеся в сырье преимущественно влияют на активность и селективность применяемых катализаторов. Во всех случаях рост содержания металлов выше 1-2 мг/кг приводит к ухудшению показателей крекинга, если не используются специально разработанные катализаторы и приемы осуществления процесса. В последнем случае максимально допустимое содержание металлов в сырье крекинга не более 10 мг/кг.

Сера в сырье крекинга не только отрицательно воздействует на катализатор, но и переходит частично — до 40-60% (отн.) -в продукты и существенно ухудшает их качество. Среднее распределение серы в продуктах, % (отн ) в расчете на серу в сырье крекинга: сероводород 20-50, бензин 2-5, фр. 195 ° — к. к. 30-60. кокс 5-10.

Качество продуктов каталитического крекинга изменяется в весьма широких пределах в зависимости от типа сырья, характеристик катализатора, технологического режима и т. д. Углеводородный газ крекинга обычно содержит 10-25% углеводородов С1 -С2 , 25-35% углеводородов С3 , 30-50% бутанов и бутенов, 10-20% фракций С5 и направляется на газофракционирование. После разделения сухой газ используется в качестве топливного газа, пропанпропиленовая и бутанбутиленовая фракции (ППФ и ББФ) — в качестве сырья для алкилирования и нефтехимии, фракции С5 и выше возвращаются в состав бензиновой фракции. Содержание пропилена в ППФ может достигать 70-80%, бутиленов в ББФ — 45-55%, изобутана в ББФ — 40-60%. Содержание н-бутана в ББФ крекинга невелико и находится в пределах 10-20%.

Фракции, выкипающие выше 195 °С, разделяются на фракции 195-350 °С и остаток выше 350 °С при работе по топливному варианту или на фракции 195-270 °С; 270-420°С и остаток выше 420 °С при работе по нефтехимическому варианту. Фракция 195- 270 °С применяется как флотоагент, фракция 195-350 °С-как компонент дизельных топлив или сырья для получения специальных топлив, фракция 270-420 °С — как сырье для производства технического углерода, фракции выше 350 °С и выше 420 °С — как компонент котельного топлива или сырья для получения высококачественного кокса.

Характеристики соответствующих фракций колеблются в зависимости от условий крекинга, типа сырья и катализатора.

Современные катализаторы крекинга представляют собой сложные системы, состоящие из 10-25 % цеолита Y в редкоземельной или декатионированной формах, равномерно распределенного в 75-90% аморфного алюмосиликата, и сформованные в виде микросфер со средним размером частиц 60-65 мкм или шариков диаметром 3-4 мм. Активным компонентом в катализаторах является цеолит. Аморфная матрица обеспечивает оптимальный предел активности, стабилизирующее действие на цеолит, оптимальную пористую структуру для диффузии реакционной смеси при крекинге и регенерации, отвод теплоты от цеолитного компонента, необходимую форму, размеры и прочность частиц. Среди различных обменных форм цеолита Y наиболее высокой активностью и стабильностью обладают цеолиты в редкоземельной обменной форме, и поэтому они применяются в подавляющем большинстве промышленных цеолитсодержащих катализаторов крекинга.

Общее производство катализаторов крекинга в мире в 1982 г. составляло около 300 тыс. т/год, причем более 80% составляют микросферические. Применение шариковых катализаторов ограничено и непрерывно уменьшается вследствие преимущественного развития систем крекинга с циркулирующим микросферическим катализатором. Наиболее крупными зарубежными производителями цеолитсодержащих катализаторов являются фирмы Grace, Engelgardt, Mobil, Filtrol, Akzo, Crossfield, Catalystics.

1 — узел смешения; 2 — прямоточный лифт-реактор; 3 — зона форсированного кипящего слоя; 4 и 5 — отстойная и отпарная зона реактора; 6 — регенератор; 7 — отстойная зона регенератора; 8 — воздушный компрессор; 9 — топка под давлением; 10 — колонна ректификации продуктов крекинга; 11 и 12 — отпарные колонны; 13 и 14 — воздушный и водяной холодильники; 15 — газосепаратор; 16 — аккумулятор; 17 — центробежный компрессор;

I — сырье из секции гидроочистки; II — пар; III — рециркулят; IV — фр. 195 — 270 °С; V — фр. 270-420 °С; VI — фр. выше 420 °С; VII и IX — нестабильный бензин и жирный газ на абсорбцию и газофракционирование; VIII — водный конденсат; X — дымовые газы на утилизацию; XI — воздух.

Рисунок 14 — Секция каталитического крекинга и ректификации установки Г-43-107

Технологическая схема секции крекинга и ректификации установки Г-43-107 представлена на рис. 14. Гидроочищенное сырье после предварительного нагрева в теплообменниках и печи смешивается с рециркулятом, водяным паром и вводится в узел смешения 1 прямоточного лифт-реактора 2. Контактируя с горячим регенерированным неолитсодержащим катализатором, сырье испаряется, подвергается крекингу в прямоточном лифт-реакторе и далее поступает в зону форсированного кипящего слоя 3, предназначенную для формирования качества продуктов. Газокатализаторная смесь поступает в отстойную зону реактора 4, где основная масса катализатора отделяется от нефтяных паров. Последние с небольшой долей захваченного потоком катализатора проходят двухступенчатые внутренние циклоны и, отделившись от катализаторной пыли, поступают в ректификационную колонну 10 на разделение.

Закоксованный катализатор из отстойной зоны реактора и спускных стояков циклона проходит десорбер 5 и по верхнему наклонному катализаторопроводу поступает в зону кипящего слоя регенератора 6, где происходит выжиг кокса в режиме практически полного окисления оксида углерода в диоксид. Регенерированный катализатор по нижнему наклонному катализаторопроводу стекает в узел смешения прямоточного лифт-реактора. Воздух на регенерацию нагнетается воздуходувкой. При необходимости воздух может нагреваться в топке под давлением 9. Дымовые газы регенерации проходят отстойную зону регенератора 7 и через двухступенчатые внутренние циклоны направляются на утилизацию теплоты (поз. 4 на рис. 14).

Ректификационная колонна 10 разделяет катализат на необходимые целевые и промежуточные продукты. В колонне для регулирования температуры и отвода избыточной теплоты предусмотрено циркуляционное орошение (на рисунке не показано).

В нижней (отмывочно-сепаранионной) части пары и нефтепродукты отмываются от остаточной катализаторной пыли и происходит частичная конденсация фракции, выкипающей выше 420 º C. Тяжелые фракции катализата вместе с отстоявшейся катализаторной пылью подаются на смешение с сырьем или через распылительные форсунки в верх десорбера.

Каталитический риформинг. Процесс каталитического риформинга предназначен для повышения детонационной стойкости бензинов и получения ароматических углеводородов, главным образом бензола, толуола и ксилолов.

Важное значение имеет побочный продукт процесса — водородсодержащий газ, который широко используют в процессах гидроочистки нефтяных дистиллятов.

Процесс каталитического риформинга, осуществляемый под давлением водорода, включает три основных типа реакций, которым подвергаются углеводороды: ароматизацию, изомеризацию и гидрокрекинг. Наиболее важную роль играют реакции, ведущие к образованию ароматических углеводородов.

Основным сырьем установок каталитического риформинга являются прямогонные бензиновые фракции, содержащие парафиновые, нафтеновые и ароматические углеводороды С6 -С10 . В сырье риформинга могут вовлекаться после глубокой очистки бензины вторичных процессов — термического крекинга и коксования, бензины — отгоны с установок гидроочистки керосинов и дизельных топлив, бензины гидрокрекинга и каталитического крекинга. В качестве перспективного сырья рассматриваются бензины гидрогенизации углей и сланцев, а также бензины, получаемые из синтеза газа. При производстве высокооктановых компонентов бензина используются фракции, выкипающие в пределах 85-180 °С, при производстве ароматических углеводородов C6 -С8 — различные фракции, отбираемые в пределах от 65-70 до 140-150 °С.

На показатели риформинга большое влияние оказывают углеводородный и фракционный состав сырья. Выход катализата и водорода, стабильность работы катализатора возрастают при увеличении содержания в сырье нафтеновых и ароматических углеводородов. Наличие в сырье балластных фракций — углеводородов С5 , изогексанов, а в случае производства компонента бензина и фракции углеводородов С6 в целом — снижает выход бензина и водорода.

При переработке широких бензиновых фракций с получением компонента автобензина получают катализаты с октановым числом 75-88 (м. м.), 80-100 (и. м.) с содержанием ароматических углеводородов 40-75%. Катализаты имеют более широкий фракционный состав, чем сырье, из которого они получены. В легких фракциях катализатов преобладают парафиновые углеводороды, в тяжелых — ароматические: октановое число легких фракций (н. к. — 50% об.) на 15-20 пунктов ниже, чем тяжелых (50% об. — к. к.).

При риформинге бензольной фракции содержание ароматических углеводородов в катализате обычно не превышает 30%. а при риформинге бензол-толуольной оно достигает 40-50%.

Водородсодержащий газ риформинга (ВСГ) содержит (по объему) 60-90% водорода и углеводороды С1 -С5 , На установках со стационарным слоем катализатора концентрация водорода к концу реакционного цикла понижается. Переменный состав ВСГ в большинстве случаев не препятствует его использованию в процессах гидроочистки бензинов и дизельных топлив. При необходимости состав ВСГ может быть стабилизирован (88-90% Н2 и 10-12% СН4 ) путем абсорбционной очистки при давлении 4-5 МПа и температуре от -10 до +10 °С; в качестве абсорбента используется катализат риформинга.

При стабилизации катализатов получают сухой газ (Н2 ,СН4 , C2 H6 ) и фракцию С3 -С4 . которая либо передается на ГФУ, либо отгружается непосредственно с установок риформинга как сжиженный газ для коммунально-бытового потребления. Из катализатов риформинга получают индивидуальные ароматические углеводороды (бензол, толуол, этилбензол, псевдокумол) и смешанные ароматические растворители — легкий сольвент (С8 ) и тяжелый сольвент (С8 -С10 ).

Деароматизованная часть катализатов — рафинаты — используется как компонент бензина, как сырье пиролиза, а также для получения легких парафиновых растворителей.

В настоящее время в России вырабатываются в промышленности и применяются на установках риформинга три типа катализаторов: монометаллические (АП-56 и АП-64), биметаллические и полиметаллические (катализаторы серии КР).

Неизменными компонентами катализаторов риформинга являются платина, носитель (оксид алюминия) и галоген в качестве кислотного промотора. В полиметаллические катализаторы вводят дополнительно некоторые другие металлы, которые выполняют роль модификаторов (промоторов).

Содержание платины в полиметаллических катализаторах в 1,5-1,7 раза ниже, чем в монометаллических. В состав АП-56 в качестве кислотного промотора входит фтор, вносимый в оксид алюминия на стадии его приготовления; остальные катализаторы промотированы хлором.

Сроки службы катализаторов зависят от условий эксплуатации, для полиметаллических катализаторов серии КР они достигают 6-7 лет. Вместе с тем реализация преимуществ полиметаллических катализаторов требует более тщательной подготовки сырья: очистки от серы, азота и других ядов, осушки от следов влаги, правильного выбора фракционного состава. Большое значение имеет поддержание оптимальных концентраций хлора в катализаторе и влаги в зоне реакции.

Особое значение имеет эффективное проведение регенерации катализатора. Регенерация осуществляется выжигом кокса с последующим окислительным хлорированием катализатора. Такой метод позволяет полностью восстановить активность и селективность катализатора до уровня свежего.

Все виды сырья до подачи на риформинг подвергаются гидрогенизационной обработке на алюмокобальтмолибденовых или алюмоникельмолибденовых катализаторах для очистки от серы, азота и других примесей, а в случае использования бензинов вторичных процессов — и для насыщения непредельных углеводородов. Гидрогенизат отпаривают для исчерпывающего удаления влаги, сероводорода, аммиака, хлорводорода.

Перед началом сырьевого цикла непосредственно на установке риформинга проводят восстановление катализатора водород-содержащим газом риформинга, накопленным заранее или взятым с соседней установки.

Наибольшее распространение получили установки риформинга со стационарным слоем катализатора, где условия процесса выбраны таким образом, чтобы обеспечить длительность сырьевого, межрегенерационного никла 0,5-1 год и более. Окислительная регенерация катализатора производится одновременно во всех реакторах. Общая длительность простоев установок подобного типа 20-40 суток в год, включая регенерацию катализатора и ремонт оборудования. Технологическая схема установки приведена на рис. 15. Счищенное и осушенное на блоке гидроочистки сырье смешивается с циркулирующим водородсодержащим газом, подогревается в теплообменнике 3 и печи 4 и поступает в реактор первой ступени. На блоке риформинга имеется три-четыре адиабатических реактора и соответствующее число печей (или секций многокамерной печи) для межступенчатого перегрева продуктов реакции. На выходе из последнего реактора газопродуктовая смесь охлаждается до 20-40°С и после сепарации водородсодержащего газа основная часть поступает на прием циркуляционного компрессора 2, а избыток выводится на блок предварительной гидроочистки бензина или передается иным потребителям. Катализат с растворенными углеводородными газами подается на стабилизацию 9 (секция включает от одной до четырех колонн), где продукты реакции разделяются на катализат с заданным давлением паров, сжиженный газ и сухой углеводородный газ. На установках имеется также оборудование для промотирования катализатора хлором в циклах реакции и регенерации и для регулирования влажности в системе риформинга.

Установки со стационарным слоем катализатора рассчитаны на рабочее давление 1,5 — 4,0 МПа.

1 — сырьевой насос; 2 — компрессор; 3 — теплообменник; 4 — многокамерная печь риформинга; 5 — реакторы; 6 — воздушный холодильник; 7 — водяной холодильник; 8 — сепаратор: 9 — стабилизационная колонна; 10 — адсорбер для осушки циркуляционного газа;

I — сырье; II — водородсодержащий газ; III — стабильный катализат; IV — углеводородный газ.

Рисунок 15 — Установка риформинга со стационарным слоем катализатора

При снижении рабочего давления с одновременным повышением глубины превращения сырья более экономичны установки с непрерывной регенерацией катализатора. Принципиальная схема реакторного блока такой установки приведена на рис. 16.

Четыре реактора риформинга расположены друг над другом и связаны между собой системами переточных труб малого диаметра. Шариковый катализатор диаметром 1,6 мм свободно перетекает из реактора в реактор под действием силы тяжести. Из реактора четвертой ступени через систему затворов с шаровыми клапанами катализатор поступает в питатель пневмотранспорта и азотом подается в бункер-накопитель узла регенерации. Регенератор представляет собой аппарате радиальным потоком реакционных газов, разделенный на три технологические зоны; в верхней при мольном содержании кислорода менее 1 °/о производится выжиг кокса, в средней при содержании кислорода 10-20% и подаче хлорорганических соединений — окислительное хлорирование катализатора, в нижней зоне катализатор дополнительно прокаливают в токе сухого воздуха. Разобщение зон — гидравлическое. Катализатор проходит все зоны под действием силы тяжести. Из регенератора через систему затворов катализатор поступает в питатель пневмотранспорта и водородсодержащим газом подается в бункер-накопитель, расположенный над реактором риформинга первой ступени. Процесс регенерации автоматизирован и управляется ЭВМ.

1 — реакторы; 2 — разгрузочное устройство; 3 — затворный бункер; 4 — питатель; 5 — бункер закоксованного катализатора; 6 — регенератор; 7 — бункер отрегенерированного катализатора;

I — пневмотранспорт закоксованного катализатора; II — пневмотранспорт отрегенерированного катализатора; III — подача транспортного газа.

Рисунок 16 — Схема циркуляции катализатора установки риформннга с непрерывной регенерацией

В состав большинства установок риформинга, конечной продукцией которых являются ароматические углеводороды (установки 35-6, 35-8, 35-12, 35-13) входят блоки жидкостной экстракции. При проведении процесса риформинга в особо жестких условиях суммарные ксилолы могут быть выделены из катализатов четкой ректификацией. На комплексах производства ароматических углеводородов (КПА), головным процессом которых является риформинг с непрерывной регенерацией катализатора, суммарные ксилолы выделяют последним способом. КПА включают также процессы переработки ароматических углеводородов С7 -С9 и их конечной продукцией являются бензол, о — и n — ксилол.

Для получения высококачественных ароматических углеводородов необходимо удалять осмоляющиеся непредельные углеводороды, снижающие качество целевых продуктов. На установках типа 35-6, 35-8 эти соединения селективно гидрируют на алюмоплатиновых катализаторах АП-10, АП-15 при 150-200 ºС, на КПЛ для той же цели используют адсорбционную очистку на глинах.

2. Патентный поиск

Таблица 6 — Поиск по вакуумным колоннам

|

№ п/п |

Предмет поиска (объект, его составные части) |

Страна выдачи, вид и номер охранного документа, классификационный индекс |

Заявитель с указанием страны, номер заявки, дата приоритета, конвенционный приоритет, дата публикации |

Сущность заявленного технического решения и цели его создания (по описанию изобретения или опубликованной заявки) |

Примечание |

|

1 |

Ректификационная вакуумная колонна для перегонки мазута |

Россия, 17320 U1 |

Мощенко Геннадий Георгиевич, Ливенцев Валерий Тихонович, Вайнбендер Владимир Райнгольдович, Тугушев Энвер Фаридович, Ипполитов Игорь Юрьевич, Генкин Валентин Семенович, Берковский Михаил Аркадьевич, Лапига Евгений Яковлевич, Мирзабекян Гарри Завенович, Семенов Александр Владимирович, Тениешвили Зураб Тариелович; Заявка: 2000125754/20, 12.10.2000; Дата начала отсчета срока действия патента: 12.10.2000; Опубликовано: 27.03.2001 |

Ректификационная вакуумная колонна для перегонки мазута, включающая цилиндрический корпус, в котором размещены блоки структурированной насадки для процесса тепломассообмена в концентрационной части колонны и переливные тарелки в отгонной части колонны, штуцера для подвода мазута, водяного пара и орошения блоков структурированной насадки, а также отвода продуктовых фракций из колонны. |

|

|

2 |

Способ фракционипования мазута |

Россия, 2067606 C1 |

Деменков Вячеслав Николаевич, Кондратьев Алексей Александрович, Сидоров Георгий Маркелович, Резяпов Радж Нуруллович, Хвостенко Николай Николаевич, Бройтман Альберт Зельманович; Заявка: 93029834/04, 15.06.1993; Опубликовано: 10.10.1996 |

Использование: разделение мазута на фракции в вакуумной колонне, оборудованной насадочными блоками. Сущность изобретения: перегонку мазута ведут в вакуумной колонне, оборудованной контактными устройствами с отбором дистиллятных фракций и остатка перегонки. При этом в отгонной секции колонны используют перекрестно-точные контактные устройства, содержащие вертикально расположенные насадочные блоки, распределители жидкости в виде перфорированных распределительных плит с отражательными пластинами и сливными планками. |

|

|

3 |

Способ получения дорожного битума |

Россия, 2163920 C2 |

Институт проблем нефтехимпереработки Академии наук Республики Башкортостан; Заявка: 99107797/04, 09.04.1999; Дата начала отсчета срока действия патента: 09.04.1999; Опубликовано: 10.03.2001 |

Изобретение относится к получению дорожных битумов путем вакуумной перегонки мазутов сернистых и высокосернистых нефтей. Получение дорожного битума осуществляют путем вакуумной перегонки мазута. Способ включает его нагрев, ввод в вакуумную колонну, отбор легкого дистиллята, фракций вакуумного газойля и вывод кубового остатка. |

|

|

4 |

Способ фракионирования мазута |

Россия, 2205856 C1 |

Институт проблем нефтехимпереработки АН РБ; Заявка: 2001129259/04, 30.10.2001; Дата начала отсчета срока действия патента: 30.10.2001; Опубликовано: 10.06.2003 |

Изобретение относится к фракционированию мазута в нефтеперерабатывающей промышленности. Способ включает перегонку нагретого мазута в сложной вакуумной колонне, снабженной укрепляющей, отгонной и отпарными секциями, а также контактными устройствами. |

|

|

5 |

Установка для вакуумной перегонки нефтяного сырья |

Россия, 2243019 C1 |