В течение последних лет, в результате значительной выработки запасов продуктивных пластов, происходит ухудшение качественного состояния сырьевой базы Удмуртской Республики. Основные запасы нефти в Удмуртии сосредоточены в многопластовых, крайне неоднородных карбонатных коллекторах, нефть повышенной и высокой вязкости со значительным содержанием парафино-смолисто-асфальтеновых соединений.

В связи с этим особое значение приобретают вопросы повышения эффективности разработки месторождений на основе создания новых технологий, учитывающих качественную характеристику запасов нефти разрабатываемых и вновь вводимых месторождений.

Залежи нефти на Смольниковском месторождении представлены в основном карбонатными коллекторами, поэтому мероприятия с этими коллекторами имеют доминирующее значение. Однако ввиду продолжающегося обводнения при одновременной неоднородности и трещиноватости коллекторов, проведение ОПЗ по существующим традиционным технологиям не всегда дает положительный эффект.

Известно, что производительность нефтяных и газовых скважин напрямую зависит от качества первичного (при бурении) и вторичного (в обсаженном стволе) вскрытия продуктивного пласта. Вторичное вскрытие в подавляющем большинстве случаев производится посредством пулевой перфорации. Радиус проникновения пулевых зарядов в пласт-коллектор намного меньше радиуса удаленной зоны призабойной закупорки и это, естественно, негативно отражается на производительности скважин. При кумулятивной перфорации происходит ударное воздействие как на эксплуатационную колонну, так и на цементное кольцо, что может стать причиной возникновения заколонных перетоков.

В связи с этим выбор технологии вторичного вскрытия продуктивного пласта как в период освоения и ввода скважины в эксплуатацию, так и при ее эксплуатации приобретает решающее значение в плане увеличения продуктивности добывающего фонда.

Из существующих методов вторичного вскрытия пласта, апробированных в разных регионах и для различных типов коллекторов с учетом показателя цена — качества, и при этом принципиально решающих стоящую задачу, одним из наиболее эффективных методов является метод гидропескоструйной перфорации (ГПП).

При ГПП диаметр отверстий, создаваемых в колонне, составляет 12-20 мм, а глубина каналов в несколько раз больше, чем при других видах перфорации. При ГПП не нарушается цементное кольцо за колонной. Поэтому ГПП применяют в скважинах, только что вышедших из бурения, и уже эксплуатирующихся для значительного увеличения их производительности, а также в скважинах, близко расположенных к нефтеносным пластам водоносных или газоносных прослоев или пластов. ГПП применяют также для выполнения следующих специальных работ в скважинах:

Проект строительства эксплуатационной скважины на нефть глубиной ...

... возраста. В разрезе свиты прослеживается нефтеносный пласт ЮС0. Глубокими скважинами вскрыт полный разрез песчано-алеврито- ... скорость ветров, м/с29Многолетнемёрзлые породы, мОтсутствуют Район работ представляет собой слабо пересеченную, сильно заболоченную, ... рекомендациями, изложенными в технических описаниях и инструкциях по эксплуатации, прилагаемых заводами-поставщиками этого оборудования, ...

- создание щелей перед ГРП, обеспечивающих снижение давления разрыва и образование трещины в определенном направлении;

- срезание обсадных, бурильных и насосно-компрессорных труб.

ГПП в основном используют тогда, когда другие виды перфорации не дают ожидаемого результата.

В данной курсовой работе рассмотрена техника и технология гидропескоструйной перфорации как одного из перспективных методов повышения нефтеотдачи карбонатных нефтенасыщенных пластов, а так же произведен расчет технологической эффективности проектируемых мероприятий по интенсификации добычи нефти при помощи ГПП на скважинах Смольниковского месторождения.

1. Общий раздел

1.1 Общие сведения о районе месторождения

Смольниковское месторождение расположено в северной части Удмуртской Республики на территории Дебесского и, частично, Игринского районов, в 95 км северо-восточнее г. Ижевска (рис.1).

В 10-12 км к юго-западу от месторождения находится разрабатываемое Лозолюкско-Зуринское месторождение.

Непосредственно на территории месторождения расположены деревни Смольники, Наговицино, Ирым. Районный центр — с. Дебессы расположено в 15 км к востоку. К северу от месторождения проходит железнодорожная магистраль Москва-Пермь, с ближайшей станцией в поселке Кез. В южной части месторождения проходит асфальтированная дорога Ижевск-Игра-Пермь, а вдоль нее — магистральный нефтепровод Сургут-Полоцк.

В орографическом отношении месторождение расположено в бассейнах речек Ирымка, Чепыкерка и Люк, которые являются левобережными притоками реки Чепца, пересекающей всю Удмуртию с юго-востока на северо-запад. Некоторые мелкие притоки этих рек имеют заболоченные поймы.

Территория месторождения представляет собой слабо-расчленённую возвышенность. Абсолютные отметки рельефа меняются от +247 м на водоразделах до +165 м в долинах рек.

Климат района работ континентальный, с коротким летом и продолжительной холодной зимой. Средняя температура воздуха зимой — минус 14,8 0С; летом — +17,5 0С. Ниже 00С температура длится с конца октября до первой половины апреля. Среднегодовое количество осадков — 510 мм.

1.2 Стратиграфия и тектоника

скважина гидропескоструйный перфорация продуктивный

Осадочный чехол в пределах месторождения вскрыт на глубину 2685 м и представлен отложениями протерозойской и палеозойской групп — девонского, каменноугольного, пермского и четвертичного возрастов.

Отложения вендского комплекса представлены верхним отделом, сложенным аргиллитами, алевролитами с прослоями песчаника. Вскрытая мощность вендского комплекса от 40 до182 метров.

Средний девон представлен эйфельским и живетским ярусами. Мощность эйфельского яруса 22-39 м.

Каменноугольная система. Нижний отдел каменноугольной системы состоит из турнейского, визейского, намюрского яруса.

Средний карбон представлен башкирским и московским ярусами.

Отложения башкирского яруса представлены известняки с обильным рассеянным гравийно-песчаным материалом, серыми, прослоями коричневато-серыми, белыми, органогенными, массивными с примазками зеленовато-серого глинистого вещества. Мощность отложений от 48 до 60метров.

Московский ярус представлен верейским, каширским, подольским и мячковским горизонтами.

Верейский горизонт сложен частым переслаиванием терригенных и карбонатных отложений. Преобладают известняки и доломиты зеленовато-серые с коричневатым оттенком. Известняки пористые местами нефтенасыщенные. Известняки микро- и тонкозернистые, часто слоистой текстуры. Мощность пород горизонта изменяется от 48 до 55 метров.

Верхнекаменооугольные отложения пройдены без отбора керна. Граница верхнего карбона проводится условно по каротажным данным. Отложения представлены известняками и доломитами серыми и светло-серыми. Мощность верхнего карбона от 98 до 185 м.

Общая мощность каменноугольной системы составляет 930-1000 м.

Пермская система. В нижнем отделе пермской системы выделяются: ассельский, сакмарский, артинский и кунгурский ярусы. Общая мощность нижней перми от 173 до 219 м.

В верхнем отделе пермской системы выделены: уфимский, казанский, татарский ярусы. Мощность уфимского яруса 200 м. Мощность казанского и татарского ярусов до 460 м.

Четвертичная система.Четвертичные отложения представлены глинами, суглинками с прослоями песков, галечника и гравия. Мощность отложений 0-15 м.

В тектоническом отношении Смольниковское нефтяное месторождение приурочено к западной части Верхнекамской впадины и относится к тектоно-седиментационному типу. По нижнепермским отложениям и среднему карбону имеет изометрическую форму, вытянутую с юго-востока на северо-запад. Основные промышленные запасы нефти сосредоточены в северном и южном поднятиях месторождения.

Отложения верейского горизонта. ВНК залежи принят условно на абсолютной отметке -1112 м, тип залежи пластовый сводовый.

Отложения башкирского яруса. ВНК залежи принят условно на абсолютной отметке -1113 м, тип залежи пластовый сводовый.

Пористость продуктивных пластов изучали по данным ГИС и лабораторным исследованиям керна. Диапазон изменения пористости по пластам весьма широк: от 0.13 д.ед (пласт А4-1) до 0.189 д.ед (пласт В-IIIб).

Верейские пласты обладают большей пористостью. Пористость всех трех пластов практически одинакова: 0.188 (пласт В-П), 0.185 (пласт В-IIIа) и 0.189 (пласт В-IIIб).

Пористость пласта А4-0 составляет 0.154, пласта А4-1 — 0.13.

Нефтенасыщенность продуктивных пластов изучали по геофизическим данным, а также по результатам исследования керна через определение связанной водонасыщенности. Проведенные исследования показывают, что все пласты обладают низкой нефтенасыщенностью: от 0.696 (В-IIIа и В-IIIб) до 0.757 (А4-0).

Наибольшая проницаемость (0.078 мкм2) отмечается по пласту В-П, наименьшая (0.025 мкм2) по пласту В-Ша. Пласт В-Шб характеризуется проницаемостью 0.036 мкм2, пласт А4-0 — 0.046 мкм2, пласт А4-1- 0.026 мкм1.

Характеристика продуктивных отложений Смольниковского месторождения представлена в таблицах 1.1 и 1.2.

Таблица 1.1 Характеристика залежей Смольниковского месторождения

| Параметры | Продуктивные отложения | |

| верейские | башкирские | |

| Средняя глубина залегания, м | 1327 | 1341 |

| Тип залежи | Пласт.-сводовый | Пласт.-сводовый |

| Абсолютная отметка ВНК, м | -1112 | -1113 |

Таблица 1.2 Геолого-физические характеристики объектов разработки

| Параметры | Продуктивные отложения | |

| верейские | башкирские | |

| Тип коллектора | карбонатный | карбонатный |

| Площ. нефтеносности тыс. м2 | 48749 | 40097 |

| Средняя общая толщина в м. | 10,5 | 6,3 |

| Средняя нефтенасыщ. толщина, м | 1,99 | 1,6 |

| Средняя нефтенасыщенность, д.ед. | 0,71 | 0,74 |

| Пористость, д.ед. | 0,19 | 0,13 |

| Проницаемость, мкм2 | 0,046 | 0,036 |

| Коэффициент песчанистости, д.ед. | 0,42 | 0,43 |

| Коэффициент расчлененности, доли ед. | 2,7 | 2,8 |

| Начальная пласт. температура, 0С | 28 | 28,8 |

| Начальное пластовое дав. МПа | 13,2 | 13,6 |

| Вязкость нефти в пластовых условиях, мПа*с | 4,3 | 4,7 |

| Плотность нефти в пластовых условиях, т/м3 | 0,817 | 0,822 |

| Плотность нефти в поверхн. условиях,т/м3 | 0,844, | 0,849 |

| Объемный коэффициент нефти, доли ед. | 1,086 | 1,097 |

| Содержание серы в нефти, % | 0,75 | 0,72 |

| Содержание парафина в нефти % | 6,21 | 5,4 |

| Давление насыщения нефти газом, МПа | 6,5 | 6,5 |

| Газосодержание нефти, м3 | 30,7 | 37,1 |

| Вязкость воды в пластовых условиях, мПа*с | 1,34 | 1,34 |

| Плотность воды в пластовых условиях, т/м3 | 1,182 | 1,18 |

| Средняя удельная продуктивность т/(сут*мПа*с) | 4.77 | 3.51 |

3 Характеристика пластовых флюидов

Давление насыщения нефти верейских залежей колеблется от 4.9 до 9.0 МПа, составляя в среднем 6.5 МПа, башкирской — соответственно от 5.4 до 8.0 МПа и 6.5 МПа.

Газосодержание верейских залежей колеблется от 24.8 до 39.5 м3/т, составляя в среднем 30.7 м3/т, башкирской — соответственно 31.8 — 40.9 и 37.1 м3/т. Газосодержание при дифференциальном разгазировании не изучалось.

Объемный коэффициент верейских залежей при однократном разгазировании колеблется от 1.062 до 1.113, составляя в среднем 1.086, башкирской — соответственно 1.092 -1.106 и 1.097.

Плотность нефти в пластовых условиях верейских залежей колеблется от 803 до 830 кг/м3, составляя в среднем 817 кг/м3, башкирской — соответственно 815 — 833 и 822 кг/м3.

Вязкость нефти в пластовых условиях верейских залежей колеблется от 3.9 до 5.5 мПа*с, составляя в среднем 4.3 мПа*с, башкирской — соответственно 4.1 — 5.5 и 4.7 мПа*с.

Разгазированная нефть верейских отложений имеют плотность 842-845 кг/м3 и содержит: серы 0.73 — 0.80%, парафина — 5.4 — 6.8%, смол 10.4-11.5%.

Разгазированная нефть башкирских отложений имеют плотность 849 кг/м3 и содержит: серы 0.72%, парафина — 5.21%, смол 11.2%.

Состав растворенного газа углеводородно — азотный. Содержание азота в растворенном газе верейской нефти достигает 21.6%-21.3%, метана — 9.7-12%, этана — 19-20%, пропана — 26.6-28.7%. Содержание азота в растворенном газе башкирской нефти достигает 20.82%, метана — 8.84%, этана — 19.20%, пропана — 30.59%. Пластовая вода верейских и башкирских залежей является рассолом хлоркальциевого типа плотностью 1180 кг/м3 с общей минерализацией 264 — 265 г/л, по содержанию микрокомпонентов типична для водоносных комплексов аналогичных отложений Удмуртии.

Таблица 1.3 Характеристика пластовых флюидов

| Показатели | ед. изм. | Продуктивный пласт | |||

| В-2 | В-3а | В-3б | А-1 | ||

| Удельный вес нефти в поверхн. условиях | г/см3 | 0,844 | 0,845 | 0,842 | 0,849 |

| Удельный вес нефти в пластовых условиях | г/см3 | 0,815 | 0,823 | 0,814 | 0,822 |

| Вязкость нефти в поверхн.условиях (t-20) | МПа×с | 10,98 | 8,9 | 8,89 | 10,03 |

| Вязкость нефти в пластовых условиях | МПа×с | 4,2 | 4,6 | 4,1 | 4,7 |

| Hачало кипения нефти | С | ||||

| Выход легких фракций при t-300 | % | 48,8 | 50,0 | 48,4 | 48,9 |

| Температура застывания нефти | С | ||||

| Состав нефти: сера | % | 0,73 | 0,80 | 0,73 | 0,72 |

| смолы | % | 10,95 | 10,39 | 12,54 | 12,2 |

| асфальтены | % | 2,28 | 1,91 | 2,55 | 2,92 |

| парафин | % | 6,79 | 5,40 | 6,45 | 5,40 |

| Классификация нефтей по содеpжанию: сеpы, смол, парафина | сеpнистые, малосмолистые, высокопаpафинистые | ||||

| Состав газа: метан | % | 12,0 | 10,5 | 9,7 | 8,8 |

| азот | % | 22,1 | 21,6 | 22,3 | 20,8 |

| этан | % | 19,0 | 20,0 | 20,0 | 19,2 |

| пропан | % | 26,6 | 28,2 | 28,7 | 30,6 |

| гелий | % | 0,012 | 0,011 | 0,008 | 0,006 |

| сероводород | % | 0 | 0 | 0 | 0 |

| углекислый газ | % | 1,07 | 0,65 | 0,5 | 0,7 |

| изобутан | % | 4,2 | 4,4 | 4,2 | 4,3 |

| Н-бутан | % | 9,4 | 9,5 | 9,6 | 10,2 |

| изопентан | % | 2,3 | 2,2 | 2,3 | 2,4 |

| Н-пентан | % | 1,9 | 1,9 | 1,9 | 2,0 |

| гексан | % | 0,8 | 0,7 | 0,7 | 0,9 |

| водоpод | % | 0,3 | 0,3 | 0,2 | 0,2 |

| Плотность газа газовой шапки | г/см3 | ||||

| Относит.плотн.газа pаствоp. в нефти(по возд.) | г/см3 | 1,331 | 1,347 | 1,352 | 1,384 |

| Удельный вес пластовой воды | г/см3 | 1,181 | 1,187 | 1,179 | 1,180 |

| Минерализация пластовой воды | г/л | 264,4 | 272,4 | 259,4 | 260,0 |

| Тип воды (по В.А.Сулину) | хлоpидно-кальциевый | ||||

1.4 Состояние разработки месторождения

Месторождение открыто в 1980 г. С целью уточнения добывных возможностей продуктивных пластов и свойств пластовых флюидов в период 1997-2000 гг. осуществлялась пробная эксплуатация разведочных скважин.

Пробная эксплуатация Смольниковского месторождения начата в 2001 г. на основании «Проекта пробной эксплуатации Смольниковского месторождения нефти с опережающим бурением первоочередных скважин» (протокол ЦКР №2812 от 07.02.2002 г.), выполненного ДООО «БашНИПИнефть». Документ был утвержден на три года (2002-2004гг.) с опережающим бурением 50 проектных скважин. Основные положения сводились к следующему: выделение одного объекта разработки — башкирско-верейского; разбуривание объекта по квадратной сетке с расстоянием между скважинами 400 м, формирование площадной 9-точечной системы разработки; довыработка запасов пласта В-II боковыми горизонтальными стволами (27 БГС); для интенсификации добычи нефти рекомендованы обработки призабойной зоны различными реагентами.

В 2003 г. «УНПП НИПИнефть» выполнен «Авторский надзор за реализацией проекта пробной эксплуатации Смольниковского месторождения» (протокол ТО ЦКР по УР №21 от 29.10.2003 г.).

Предусматривалось проведение на месторождении сейсморазведочных работ МОГТ 3D в 2003-2004 гг., выполнение пересчета запасов и составление технологической схемы разработки.

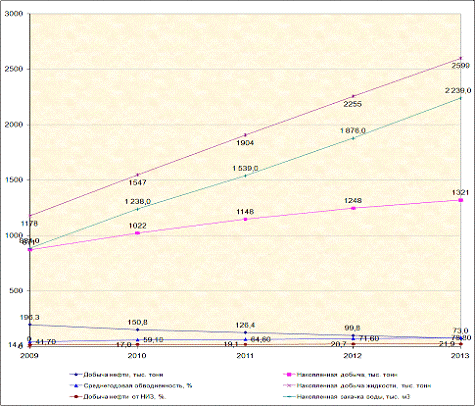

По состоянию на 01.01.2015 г. добыто 1321,0 тыс.т нефти и 2598,9 тыс.т. жидкости, средний дебит скважин по нефти составил 4,9 т/сут, жидкости — 23,2 т/сут, средняя обводненность продукции — 78,8 %. Текущий КИН равен 0,096, отбор от НИЗ — 21,9 %.

Максимальный уровень добычи нефти на месторождении 205,2 тыс.т был достигнут в 2006 г. Темп отбора от НИЗ при этом составлял 3,4 %, от ТИЗ — 3,7 %. В действующем фонде на тот момент находилась 42 добывающих и 8 нагнетательных скважин.

Рис.1.1 График разработки Смольниковского месторождения

Таблица 1.4

Показатели разработки Смольниковского месторождения (2009-13гг)

| Показатели / ед. изм. | Год разработки | ||||

| 2009 | 2010 | 2011 | 2012 | 2013 | |

| Добыча нефти, тыс. т | 196,3 | 150,8 | 126,4 | 99,8 | 73,0 |

| Накопленная добыча, тыс. т | 871 | 1022 | 1148 | 1248 | 1321 |

| Среднегодовая обводненность, % | 41,7 | 59,1 | 64,6 | 71,6 | 78,8 |

| Накопленная добыча жидкости, тыс. т | 1178 | 1547 | 1904 | 2255 | 2599 |

| Добыча нефти от НИЗ, %. | 14,4 | 17,0 | 19,1 | 20,7 | 21,9 |

| Накопленная закачка воды, тыс. м3 | 1238 | 1539 | 1876 | 2239 | |

2. Технический раздел .1 Методы вскрытия продуктивного пласта

Известно, что производительность нефтяных и газовых скважин напрямую зависит от качества первичного (при бурении) и вторичного (в обсаженном стволе) вскрытия продуктивного пласта — перфорации.

Процесс перфорация — пробивание отверстий в стенках эксплуатационной колонны, цементном камне и горной породе для сообщения продуктивного пласта со стволом скважины.

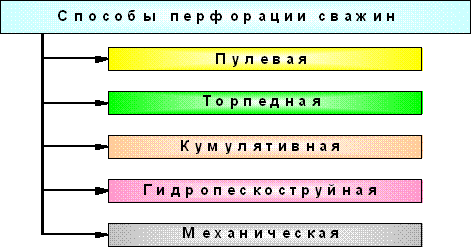

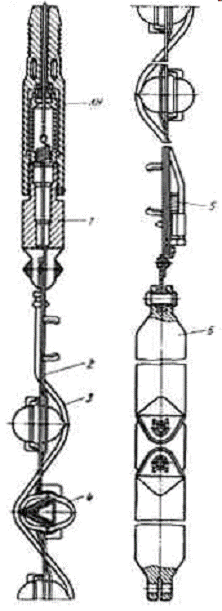

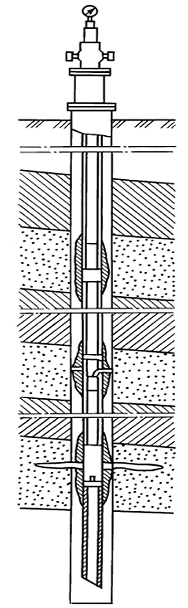

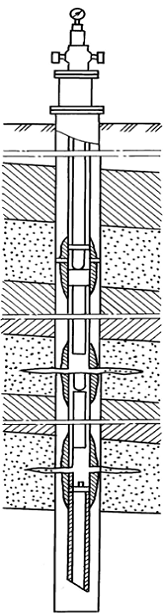

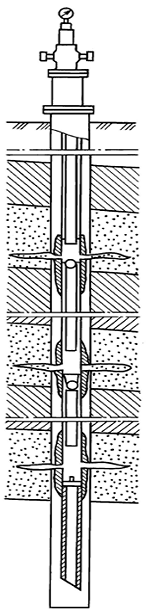

В настоящее время существует три основных способа перфорации (рис. 2.1): прострелочно-взрывной, гидропескоструйный и механический (сверление; гидромеханическая щелевая перфорация).

Основная масса работ по вторичному вскрытию продуктивного пласта выполняется прострелочно-взрывным способом с использованием главным образом пулевых и кумулятивных перфораторов.

Рис. 2.1 Способы вскрытия (перфорации) продуктивного пласта

Пулевая перфорация. При пулевой перфорации в скважину на электрическом кабеле спускается стреляющий пулевой аппарат, состоящий из нескольких (8 — 10) камор — стволов, заряженных пулями диаметром 12,5 мм. Каморы заряжаются взрывчатым веществом (ВВ) и детонаторами. При подаче электрического импульса происходит залп. Пули пробивают колонну, цемент и внедряются в породу.

Существует два вида пулевых перфораторов:

- перфораторы с горизонтальными стволами. В этом случае длина стволов мала и ограничена радиальными габаритами перфоратора;

- перфораторы с вертикальными стволами с отклонителями пуль на концах для придания полету пули направления, близкого к перпендикулярному по отношению к оси скважины.

Пулевой перфоратор ПБ-2 состоит из нескольких секций, каждая имеет каморы с ВВ. Стволы, заряжены пулями и закрыты герметизирующими прокладками. В верхней секции два запальных устройства, которые срабатывают при подаче по кабелю тока. В результате мгновенного сгорания ВВ давление газов в каморе достигает 2*103МПа, под действием которых пуля вылетает.

В перфораторе ПБ-2 масса заряда ВВ одной каморы составляет 4-5 г, поэтому пробивная способность его невелика. Длина перфорационных каналов составляет 65 — 145 мм (в зависимости от прочности породы и типа перфоратора).

Диаметр канала 12 мм.

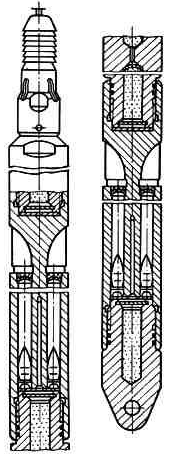

Пулевой перфоратор с вертикально-криволинейными стволами ПВН-90 (рис. 2.2) имеет больший объем камор и длину стволов. Масса ВВ в одной каморе — 90 г. Давление газов в каморах — 0,6 — 0,8 тыс. МПа. Длина перфорационных каналов получается 145 — 350 мм при диаметре около 20 мм.

В каждой секции перфоратора четыре вертикальных ствола, на концах которых сделаны плавные желобки — отклонители. Пули, изготовленны из легированной стали, для уменьшения трения покрываются медью или свинцом.

В каждой секции два ствола направлены вверх и два вниз, чтобы компенсировать реактивные силы, действующие на перфоратор.

Рис. 2.2 Пулевой перфоратор ПВН-90 с вертикально-криволинейными стволами

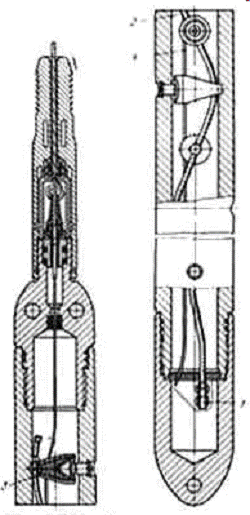

Торпедная перфорация осуществляется аппаратами, спускаемыми на кабеле и стреляющими разрывными снарядами диаметром 22 мм.

Внутренний заряд ВВ одного снаряда равен 5 г. Аппарат состоит из секций, в каждой из которых по два горизонтальных ствола. Снаряд снабжен детонатором накольного типа. При остановке снаряда происходит взрыв внутреннего заряда и растрескивание окружающей горной породы. Масса ВВ одной камеры составляет 27 г. Глубина каналов по результатам испытаний составляет 100 — 160 мм, диаметр канала — 22 мм. На 1 м длины фильтра делается не более четырех отверстий, так как при торпедной перфорации часты случаи разрушения обсадных колонн.

Пулевая и торпедная перфорации применяются ограниченно, так как все больше вытесняются кумулятивной перфорацией.

Кумулятивная перфорация осуществляется стреляющими перфораторами, не имеющими пуль или снарядов.

Прострел преграды достигается за счет сфокусированного взрыва. Такая фокусировка обусловлена конической формой поверхности заряда ВВ, облицованной тонким металлическим покрытием (листовая медь толщиной 0,6 мм).

Энергия взрыва в виде тонкого пучка газов — продуктов облицовки пробивает канал.

Кумулятивная струя приобретает скорость в головной части до 6 — 8 км/с и создает давление на преграду до 0,15 — 0,3 млн. МПа. При выстреле кумулятивным зарядом в преграде образуется узкий перфорационный канал глубиной до 350 мм и диаметром в средней части 8 — 14 мм. Размеры каналов зависят от прочности породы и типа перфоратора.

Все кумулятивные перфораторы имеют горизонтально расположенные заряды и разделяются на корпусные и бескорпусные.

Корпусные перфораторы (рис. 2.3) после их перезаряда используются многократно. Бескорпусные — одноразового действия. Разработаны и корпусные перфораторы одноразового действия, в которых легкий корпус из обычной стали используется для герметизации зарядов при погружении их в скважину. Перфораторы спускаются на кабеле (имеются малогабаритные перфораторы, опускаемые через НКТ, а также на насосно-компрессорных трубах).

В последнем случае взрыв производится не электрическим импульсом, а сбрасыванием в НКТ резинового шара, действующего как поршень на взрывное устройство. Масса ВВ одного кумулятивного заряда составляет 25 — 50 г.

Максимальная толщина вскрываемого интервала кумулятивным перфоратором достигает 30 м, торпедным — 1 м, пулевым — до 2,5 м. Это одна из причин широкого распространения кумулятивных перфораторов.

Корпусные перфораторы простреливают интервал до 3,5 м за один спуск, корпусные одноразового действия — до 10 м и бескорпусные или ленточные — до 30 м.

1 — взрывной патрон; 2 — шнур; 3 — заряд; 4 — электропровод

Рис. 2.3 Корпусный кумулятивный перфоратор ПК105ДУ

Ленточные перфораторы легче корпусных, но их применение ограничено давлениями и температурами на забое скважины, так как взрывной патрон и детонирующий шнур находятся в контакте со скважинной жидкостью.

В ленточном перфораторе (рис. 2.4) заряды смонтированы в стеклянных (или из другого материала), герметичных чашках, которые размещены в отверстиях стальной ленты с грузом на конце. Гирлянда спускается на кабеле. При залпе лента полностью не разрушается, но для повторного использования не применяется.

Недостаток бескорпусных перфораторов — невозможность контролирования числа отказов, тогда как в корпусных перфораторах такой контроль осуществим при осмотре извлеченного из скважины корпуса.

КН — кабельный наконечник; 1- головка перфоратора; 2 — стальная лента; 3- шнур; 4 — заряд; 5 — взрывной патрон; 6 — груз.

Рис. 2.4 Ленточный кумулятивный перфоратор ПКС105

Перфорация сверлением. При данном способе перфорации применяются сверлящие перфораторы, которые вскрывают пласт точечно, без ударного воздействия на элементы крепи скважины и обеспечивают получение в эксплуатационной колонне отверстий большого диаметра с чистой кромкой. Однако малая глубина формируемого канала при вскрытии объектов с увеличенным диаметров ствола, эксцентричным расположением обсадных труб, наличием значительной зоны кольматации, ограничивают область их эффективного применения. А возможности модернизации этих перфораторов, в части глубины перфорационного канала, практически исчерпаны. .2 Гидропескоструйная перфорация .2.1 Техника и технология гидропескоструйной перфорации

При гидропескоструйной перфорации (ГПП) для создания канала сообщения используется энергия песчано-жидкостной струи, истекающей с большой скоростью из специальных насадок перфоратора. В результате этого песок истирает стенки колонны, затем пробивает цементное кольцо и далее проникает в глубь пласта.

При ГПП создаются каналы значительно больших размеров диаметр отверстий, создаваемых в колонне, составляет 12-20 мм, а глубина каналов в несколько раз больше, чем при других видах перфорации (длина до 0,4 м, усредненный диаметр составляет примерно половину длины), не растрескивается цементный камень, не уплотняется порода в зоне перфорации. Поэтому ГПП применяют в скважинах, только что вышедших из бурения, и уже эксплуатирующихся для значительного увеличения их производительности, а также в скважинах, близко расположенных к нефтеносным пластам водоносных или газоносных прослоев или пластов. ГПП применяют также для выполнения следующих специальных работ в скважинах:

- создание щелей перед ГРП, обеспечивающих снижение давления разрыва и образование трещины в определенном направлении;

- срезание обсадных, бурильных и насосно-компрессорных труб.

ГПП в основном используют тогда, когда другие виды перфорации не дают ожидаемого результата.

Основное условие нормального осуществления процесса ГПП — отсутствие поглощения жидкости в скважине, т.е. наличие нормальной циркуляции жидкости для обеспечения выноса песка и шлама.

ГПП нецелесообразно применять в интервалах, уже подвергнутых кислотной обработке и ГРП, а также в сильно обводненных пластах.

Основными материалами для осуществления ГПП являются рабочая жидкость и песок. В качестве рабочих жидкостей используют дегазированную нефть (в добывающих скважинах) и техническую воду (в водонагнетательных скважинах), а также растворы соляной кислоты с ПАВ (в любых скважинах).

В качестве абразивного (истирающего) материала применяют песок с размером зерен от 0,2 до 2,0 мм с содержанием кварца более 50%.

ГПП осуществляют с помощью специальных устройств — гидроперфораторов, содержащих насадки (сопла) из очень твердого сплава ВК6.

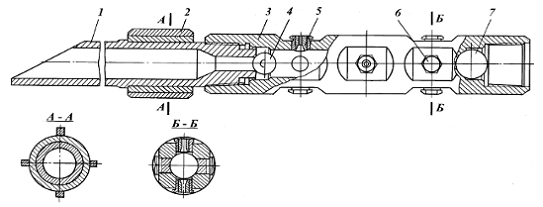

Гидропескоструйный перфоратор АП-6М100 предназначен для создания точечных и щелевых каналов в колонне, цементе и породах пласта. АП-6М применяют для перфорации скважин, обсаженных колоннами 141-219 мм; вырезки обсадных колонн тех же диаметров; расширения забоев необсаженных скважин и т.д.

Пескоструйный перфоратор АП-6М100 (рис. 2.5) состоит из корпуса 3; узла насадки 5, в комплект которого входят насадка, держатель насадки и стопорное кольцо; хвостовика 1; центратора 2; заглушек 6; клапана перфоратора 4 и клапана опрессовки труб 7.

1 — хвостовик; 2 — центратор; 3 — корпус; 4 — клапан перфоратора; 5 — узел насадки; 6 — заглушка; 7 — клапан опрессовки труб

Рис. 2.5 Гидропескоструйный перфоратор АП-6М100

Симметричная конструкция корпуса перфоратора позволяет 2,5″ резьбой подсоединяться с любой стороны к трубам или устанавливать хвостовик с центратором корпуса перфоратора. За 2,5″ резьбой расположена камера опрессовочного клапана 7, служащего для опрессовки колонны труб.

На корпусе перфоратора имеется 10 резьбовых отверстий, расположенных в трех горизонтальных плоскостях. В эти резьбовые отверстия монтируются узлы насадок. Для того чтобы сохранить габариты перфоратора, а также предупредить прихваты и удары узла насадок о стенки скважины при спускоподъемных операциях, узел насадки размещается заподлицо с корпусом перфоратора.

Торец шестигранника держателя насадки предохраняет корпус перфоратора от разрушения отраженной струей жидкости с песком. По мере износа шестигранника держатели заменяются. В держателях имеется конусное гнездо, в которое запрессовывается насадка. Стопорное кольцо фиксирует насадку в держателе.

Насадки перфоратора изготавливаются из абразивостойких сплавов В К6 и ВК6М. Они имеют коноидальный вход и конусную проточную часть (конусность 0°20′) с диаметрами на входе 3,0; 4,5; 6,0 мм.

Для промывки скважин перфоратор снабжен хвостовиком с пером. В комплект перфоратора входят сменные центраторы для 5 и 6-дюймовых обсадных труб, которые монтируются на цилиндрической части хвостовика. Верхний торец хвостовика служит седлом клапана перфоратора 4.

Перфоратор АП-6М80 (рис. 2.6) конструктивно отличается от перфоратора АП-6М100. В нем сокращено число насадок до 6; уменьшены — внутренний диаметр до 30 мм, а подсоединительные резьбы до 2″, причем узел насадки выполнен также, как и в перфораторе АП-6М100.

- хвостовик;

- 2 — центратор;

- 3 — корпус;

- 4 — клапан перфоратора;

- 5 — узел насадки;

- 6 — заглушка;

- 7 — опрессовочный клапан

Рис. 2.6 Перфоратор АП-6М80

Таблица 2.1 Техническая характеристика перфораторов АП-6М

| АП-6М100 | АП-6М80 | |

| Диаметр, мм | 100 | 80 |

| Длина, мм | 835 | 780 |

| Минимальный диаметр эксплуатационной колонны, в которой возможна перфорация, мм | 120 | 100 |

| Масса, кг | 24 | 17 |

| Допустимый перепад давления, МПа | 60 | |

| Допустимая забойная температура | Не лимитируется | |

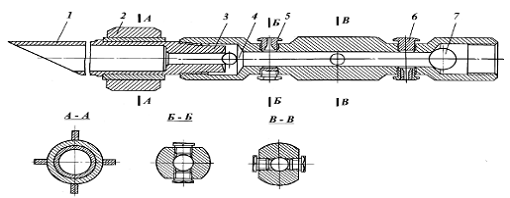

При гидропескоструйном вскрытии несколько маломощных пластов, отстоящих друг от друга на большом расстоянии, а также пластов большой мощности и с аномально высоким пластовым давлением, целесообразно применять блок гидропескоструйных перфораторов ПЗК.

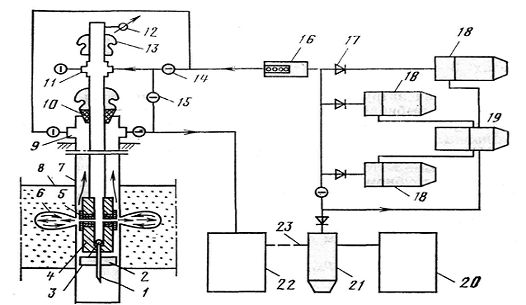

Этим перфоратором можно перфорировать последовательно снизу вверх один или несколько пластов без подъема труб и прекращения подачи песчано-жидкостной смеси (см. рис.2.8).

Устройство ПЗК включает в себя до пяти отдельных перфораторов, соединяемых между собой патрубками или трубами.

Внизу сборки монтируется перфоратор, отличающийся тем, что шаровой клапан и седло клапана вмонтированы в него стационарно (рис. 2.7, в), при этом узел выполнен так, что обеспечивается обратная промывка.

Четыре верхних перфоратора имеют одну типовую конструкцию (рис. 2.7, а, б), состоящую из корпуса 1 с заплечиками 9, клапанного шара 5, затвора 4, уплотнительных колец 6, насадок 2, держателей насадок 3, фиксатора 7 и винта фиксатора 8.

Диаметр посадочных гнезд четырех верхних перфораторов подобраны таким образом, чтобы клапанные шары нижних перфораторов свободно проходили через посадочные гнезда всех верхних перфораторов.

- корпуса;

- 2 — насадки;

- 3 — держатели насадок;

- 4 — затвор;

- 5 — клапанный шар;

- 6 — уплотнительные кольца;

- 7 — фиксатор;

- 8 — винт фиксатора;

- 9 — заплечики

Рис. 2.7 Устройство для гидропескоструйной перфорации ПЗК

Таблица 2.2 Техническая характеристика ПЗК

| Диаметр эксплуатационной колонны, в которой возможна перфорация, мм | 141 и более |

| Максимально допустимое давленние, МПа | 50 |

| Допустимая температура на забое, °С | 100 |

| Присоединительная резьба | НКТ 73 по ГОСТ 33-33 |

|

|

|

| а | б | в |

а — вскрытие первого (нижнего) интервала; б — вскрытие второго интервала; в — вскрытие третьего интервала

Рис. 2.8 Схемы осуществления беспрерывной гидропескоструйной перфорации с применением устройства ПЗК

При гидропескоструйной перфорации применяется то же оборудование, как и при гидроразрыве пласта. Устье скважины оборудуется стандартной арматурой типа 1АУ-700, рассчитанной на рабочее давление 70,0 МПа.

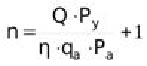

Для прокачки песчано-жидкостной смеси используются насосные агрегаты, смонтированные на платформе тяжелых грузовых автомобилей 2АН-500 или 4АН-700, развивающие максимальные давления соответственно 50 и 70 МПа. При меньших давлениях используют цементировочные агрегаты, предназначенные для цементировочных работ при бурении. Число агрегатов (n) определяется как частное от деления общей необходимой гидравлической мощности на гидравлическую мощность одного агрегата, причем для запаса берется еще один насосный агрегат.

где Q — расчетный суммарный расход жидкости;у — давление на устье скважины;а — подача одного агрегата на расчетном режиме;

- Ра — давление, развиваемое агрегатом;

- η — коэффициент, учитывающий техническое состояние насосных агрегатов и их износ η = 0,75.

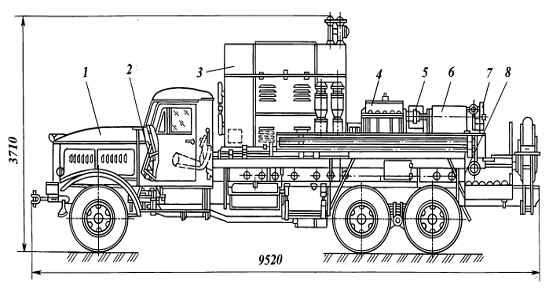

Агрегат 4АН-700 (рис. 2.9) состоит из силового aгрегатa, четырехскоростной коробки передач, трехплунжерного насоса 4Р-700 с диаметрами плунжеров 100 или 120 мм. с ходом плунжера — 200 мм., вспомогательного трубопровода, манифольда и системы управления. Все оборудование закреплено на общей монтажной раме.

Силовой агрегат, выполненный на базе дизельного двигателя мощностью 588 кВт при 2000 об/мин оборудован системами водяного охлаждения, смазки и питания, многодисковой фрикционной муфтой сцепления постоянно замкнутого типа, контрольно-измерительными приборами, электросистемой с аккумуляторной батареей, обеспечивающей запуск дизельного двигателя электростартером.

Для обеспечения работы насоса во всем диапазоне давлений и подач он укомплектован сменными плунжерами двух типоразмеров.

1 — шасси автомобиля КрАЗ-27761; 2 — пульт управления; 3 — силовой агрегат; 4 — коробка переключения передач; 5 — зубчатая муфта; 6 — насос; 7 — напорный трубопровод; 8 — вспомогательный трубопровод

Рис. 2.9 Насосный агрегат 4АН-700 Таблица 2.3 Техническая характеристика УН1-630´700А (4АН-700)

| Автошасси | |

| Модель | КрАЗ-257Б1А |

| Грузоподъемность, т | 12 |

| Тяговый двигатель | ЯМЗ-238 |

| Мощность, кВт | 176,5 |

| Силовой агрегат | |

| Шифр | 9УС-800 |

| Двигатель | В2-800ТК-С3 |

| Максимальная мощность, кВт (n = 2000 об/мин) | 588 |

| Номинальная мощность, кВт (n = 1800 об/мин) | 544 |

| Насос | |

| Шифр | 4Р-700 |

| Максимальный расход, л/с | 22 |

| Максимальное давление, МПа | 70 |

| Полезная мощность, кВт | 452 |

| Диаметр сменных плунжеров, мм | 200 |

| Наибольшее число двойных ходов в минуту | 192 |

| Диаметр трубопроводов (условный проходной), мм: | |

| приемного | 100 |

| Напорного | 50 |

| Вспомогательный трубопровод | |

| Диаметр (условный проходной), мм: | 50 |

| Количество труб | 6 |

| Число шарнирных колен | 6 |

| Габариты установки | |

| Длина, мм | 9800 |

| Ширина, мм | 2900 |

| Высота, мм | 3320 |

| Масса, кг | 22540 |

Таблица 2.4

Подача и давление насоса агрегата УН1-630´700А (4АН-700)

| Подача и давление насоса | |||||

| Скорость | Число двойных ходов насоса в мин. | Диаметр сменных плунжеров насоса, мм | |||

| 100 | 120 | ||||

| Идеальная подача, дм3/с | Давление, МПа | Идеальная подача, дм3/с | Давление, МПа | ||

| I | 80 | 6,3 | 70 | 9,0 | 51,0 |

| II | 109 | 8,5 | 54 | 12,3 | 37,5 |

| III | 153 | 12,0 | 38 | 17,3 | 26,6 |

| IV | 192 | 15,0 | 30,5 | 22,0 | 21,0 |

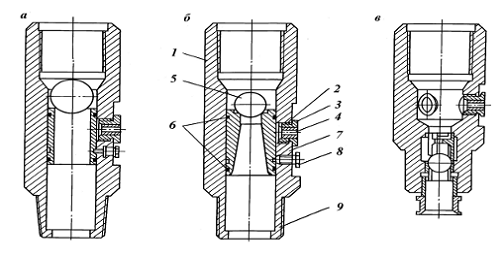

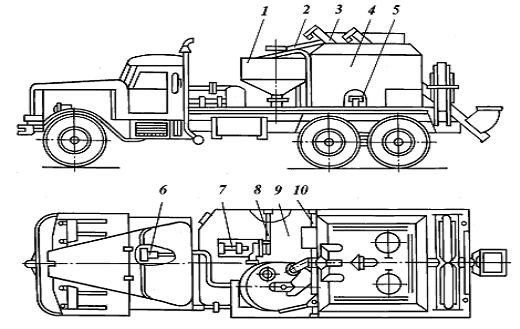

Песчано-жидкостная смесь готовится в пескосмесительном агрегате типа 4ПА (рис. 2.10), который представляет собой бункер для песка емкостью 10 куб.м с коническим дном. В нижней части бункера вдоль продольной оси установлен шнек. Скорость вращения шнека ступенчато изменяется от 13,5 до 267 об/мин. В соответствии с этим подача песка изменяется от 3,4 до 676 кг/мин. Кроме того, агрегат снабжен насосом 4НП (насос песковый) низкого давления для перекачки песчано-жидкостной смеси. Бункер со всем оборудованием смонтирован на шасси тяжелого автомобиля.

- смеситель;

- 2 — желоб для ввода сыпучего материала в смеситель;

- 3 — рабочий шнек;

- 4 — бункер;

- 5 — пневмовибраторы;

- 6 — гидросистема;

- 7 — гидронасос;

- 8 — раздаточный коллектор;

- 9 — рама;

- 10 — приемный коллектор

Рис. 2.10 Установка пескосмесительная 4ПА

Специальные рабочие жидкости завозят на скважину автоцистернами или приготавливают в небольших (10 — 15 куб.м) емкостях, установленных на салазках. В обвязку поверхностного оборудования монтируют фильтры высокого давления — шламоуловители, предупреждающие закупорку насадок крупными частицами породы.

В качестве рабочей жидкости используют техническую воду с ПАВ, пластовую воду, 5-6%-и раствор соляной кислоты, дегазированную нефть и др. Песок должен быть с преимущественным (более 50%) содержанием кварца фракции 0,2-2,0 мм.

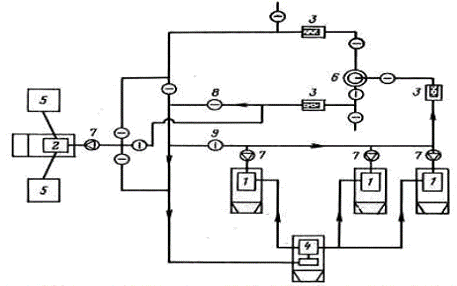

Обвязка поверхностного оборудования может быть с повторным использованием жидкости и песка (закольцованная схема, рис.2.11), со сбросом песка и со сбросом песка и жидкости (см. рис.2.12) — наиболее простая схема.

- АН-700;

- 2 — ЦА-320;

- 3 — шламоуловитель;

- 4 — пескосмеситель;

- 5 — емкость;

- 6 — скважина;

- 7 — обратный клапан;

- 8 — открытые краны;

- 9 — закрытые краны

Рис. 2.11 Обвязка поверхностного оборудования при проведении гидропескоструйной перфорации по замкнутому циклу

1 — хвостовик; 2 — центратор; 3 — рабочий шар; 4 — корпус гидроперфоратора; 5 — узел насадкй; 5 — канал перфорации; 7 — ствол скважины; 8 — продуктивный пласт; 9 — устьевая головка арматуры устья; 10 — резиновая герметизирующая манжета; 11 — трубная головка арматуры устья; 12 — манометр; 13 — элеватор для подъема труб; 14. 15 — задвижка (открытая, закрытая); 16 — шламоуловитель; 17 — обратный клапан; 18 — насосные агрегаты; 10-пескосмеситель; 20 — емкость; 21 — насосный агрегат; 22 — амбар; 23 — линия забора при повторном использовании жидкости

Рис. 2.12 Технологическая схема гидропескоструйной перфорации со сбросом жидкости и песка

Технология ГПП включает следующие операции:

- а) глушение скважины закачкой жидкости (при наличии уже вскрытых пропластков);

- б) спуск перфоратора на НКТ (бурильных трубах) с помощью подъемника на заданную глубину и привязку геофизическими методами места установки его по пласту-реперу и по утолщенной муфте-реперу на НКТ с учетом деформации труб при циркуляции жидкости;

- в) обвязку устья и наземного оборудования;

- г) ввод в НКТ опрессовочного шара, опрессовку системы манифольдов и НКТ на 1,5-кратное рабочее давление, вымыв опрессовочного шара на поверхность обратной (по затрубному пространству) циркуляцией рабочей жидкости и оценку потерь давления на трение промывкой скважины на режиме перфорации;

- д) спуск рабочего шара;

- е) проведение собственно перфорации;

- ж) приподъем перфоратора и переход на вышележащий интервал (эти две последние операции многократно повторяются);

- з) вымыв обратной промывкой рабочего шара и обратную промывку от песка;

- и) подъем НКТ с перфоратором, демонтаж оборудования.

При ГПП можно создавать нормальные (горизонтальные) и наклонные (наиболее целесообразен угол наклона к оси скважины 60°) каналы, вертикальные и горизонтальные щели. Плотность перфорации часто составляет 1-4 отв/м. Однако этого недостаточно. В слоистых коллекторах целесообразно создавать 10-20 нормальных и 6-10 наклонных каналов или 18-20 щелей (длиной каждая по 100 мм) на 1 м толщины пласта.

Совершенствование ГПП ведется в направлении использования газожидкостно-песочной смеси (увеличивается длина каналов в 2,0-3,5 раза), кислотных растворов, добавки в жидкость полимеров, создания шланговых и зондовых гидромониторных гидропескоструйных устройств.

2.2.2 Методика расчета процесса гидропескоструйной перфорации

Объем рабочей жидкости принимается равным — 1,3 — 1,5 объема скважины при работе по замкнутому циклу. При работе со сбросом объем жидкости определяют из простого соотношения:

= qн

- n

- t

- N

где qн — принятый расход жидкости через одну насадку;

- число одновременно действующих насадок;

- продолжительность перфорации одного интервала (15 — 20 мин);

- число перфорационных интервалов.

Количество песка принимается из расчета 50 — 100 кг песка на 1 куб.м жидкости.

Процесс ГПП связан с работой насосных агрегатов, развивающих высокие давления, и в некоторых случаях с применением горячих жидкостей. Поэтому проведение этих работ регламентируется особыми правилами по охране труда и пожарной безопасности, несоблюдение которых может привести к очень тяжелым последствиям. Перед началом работ обязательна опрессовка всех коммуникаций на давление, в 1,5 раза превышающее рабочее. ГПП осуществляют, начиная с нижних интервалов.

Общие гидравлические потери при гидропескоструйной перфорации складываются из следующих факторов:

- потерь давления на трение в НКТ при движении песчано-жидкостной смеси от устья до пескоструйного аппарата;

- ΔP — потерь давления в насадках, определяемых по графикам или расчетным путем;

- потерь на трение восходящего потока жидкости в затрубном кольцевом пространстве;

- противодавления на устье скважины в затрубном пространстве.

Так как гидростатические давления жидкости в НКТ и кольцевом пространстве при работе по замкнутой системе уравновешены, то давление нагнетания на устье Pу будет равно сумме всех потерь:

![]()

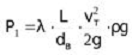

Величина P1 определяется по формулам трубной гидравлики:

где коэффициент трения λ определяется как обычно, через число Re, но увеличивается на 15 — 20% вследствие присутствия песка в жидкости;

- длина НКТ;в — внутренний диаметр НКТ;т — линейная скорость потока в НКТ;т = 4Q/(πdв2);

- ρ — плотность песчано-жидкостной смеси.

Величина ΔP определяется по графикам. Величина Р2 также определяется по формуле трубной гидравлики для движения жидкости по кольцевому пространству:

где Dв — внутренний диаметр обсадной колонны,н — наружный диаметр НКТ,к = 4Q/(π(Dв2 — dн2)) — линейная скорость восходящего потока жидкости в кольцевом пространстве, которая не должна быть меньше 0,5 м/с для полного выноса песка и предупреждения прихвата труб.

Пример расчета гидропескоструйной перфорации

Рассчитать процесс гидропескоструйной перфорации на глубине L = 1020 м. Скважина имеет эксплуатационную колонну с условным диаметром D = 0,114 м и толщиной стенки s = 0,0074 мм. При обработке используют колонну НКТ с условным диаметром d = 0,048 м. Насадки диаметром 0,0045 м. Перепад давления Δрт + Δрк = 0,115МПа/100м. Группа прочности К.

ж = 1,88•D 2вн•L = 1,88•0,09922•1020 = 18,87 м3,

где Vж — общее количество жидкости;

- вн = 0,0992 — внутренний диаметр эксплуатационной колонны, м.вн = D — 2•s = 0,114 — 2•0,0074 = 0,0992 м.

п = 1,13•D 2вн•L•сп = 1,13•0,09922•1020•100 = 1134 кг,

где Qп — общее количество песка;

- сп = 100 — объемная концентрация песка в 1 м жидкости, кг/м.

= 1,414•μ •nн•fн = 1,414•0,82•4•0,000016 = 9 м3/с,

где Q — расход рабочей жидкости;

- μ = 0,82 — коэффициент расхода;н = 4 — количество насадок, шт.н = 0,000016 — площадь поперечного сечения насадки на выходе, м2.н = 0,785•0,00452 = 0,000016 м2;

- Δрн = 19 — потери давления в насадках, МПа;

- ρ — плотность жидкости — песконосителя;

ρ = ρ•(1- β ) + ρ•β = 1000•(1- 0,04) + 2500•0,04 =1060 кг/м,

где ρ = 1000 — плотность рабочей жидкости, кг/м;

- ρ = 2500 — плотность песка, кг/м;

- β =0,04 — объемная концентрация песка в смеси;

Р = Δрт + Δрк + Δрн + Δрп = 0,115•10,2 + 19 + 3,5 = 23,67 МПа,

где Р — гидравлические потери при проведении ГПП;

- Δрп = 3,5 — потери давления в полости, образовавшейся при воздействии на породу абразивной струи, МПа.

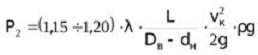

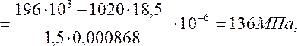

Руд

где Руд — допускаемое давление на устье;

- Рстр = 196 — страгивающая нагрузка резьбового соединения НКТ, кН;т = 18,5 — вес 1м трубы НКТ, Н/м;т = 0,000868 — площадь поперечного сечения трубы НКТ.

Условие безопасной работы выполняется:

- Руд = 136 МПа > 23,7 МПа = Р.

Вывод: Применение НКТ диаметром 48 мм допустимо. .3 Основные преимущества метода ГПП по сравнению с прочими методами перфорации (реперфорации) скважин

Метод гидропескоструйной перфорации хорошо зарекомендовал себя на месторождениях Российской Федерации. Гидропескоструйная перфорация может проводиться как в наклонно-направленных так и в горизонтальных скважинах, а также в скважинах с отрицательными углами в любое время суток и не требует специальных мер безопасности и отключения электроэнергии. При этом ее стоимость не выше, чем при кумулятивном способе перфорации. Удельная поверхность вскрытия пласта достигает на 80-100% больше чем при кумулятивной перфорации. Об эффективности ГПП свидетельствует тот факт, что в настоящее время во многих НГДУ, прежде всего в Западной Сибири, интенсивно проводится реперфорация, т.е. зачастую после ввода скважины в эксплуатацию в интервале кумулятивной перфорации сразу же производится гидропескоструйная. При этом производительность скважин существенно возрастает.

Опыт проведения гидропескоструйной перфорации показывает что, как правило, при ее проведении минимальное увеличение производительности скважин происходит в полтора- два раза от первоначальной, максимальное в десятки раз. И при этом на обводненных месторождениях увеличивается нефтяная составляющая в общем балансе извлекаемой жидкости из скважин.

В таблице 2.5 показано сравнение технологических показателей различных способов перфорации эксплуатационных колонн, из которых видно, что технология гидропескоструйной перфорации выгодно отличается от других способов и способствует повышению эффективности вторичного вскрытия продуктивных пластов.

Таблица 2.5 Сравнение технологических показателей различных способов перфорации эксплуатационных колонн

| Показатели сравнения методов перфорации | пулевая | кумулятивная | прокалывание | сверление | гидропескоструйная |

| 1. Вероятность нарушения целостности крепи вне интервала перфорации. | + | + | — | — | — |

| 2. Реализация всех потенциальных возможностей продуктивного пласта. | — | — | — | — | + |

| 3. Возможность вскрытия продуктивного пласта на депрессии. | — | + | — | — | — |

| 4. Возможность обработки продуктивного пласта жидкостью вскрытия без подъёма перфоратора. | — | — | — | — | — |

| 5. Возможность исследования вскрытого пласта без подъёма перфоратора. | — | — | — | — | — |

| 6. Наличие повышенной опасности при проведении операции. | + | + | — | — | + |

| 7. Требование наличия оборудования высокого давления (> 20 МПа).

|

— | — | + | — | + |

| 8. Ограничение по времени суток при проведении операции. | + | + | — | — | + |

“+” — имеется; “-” — не имеется

Вследствие большой трудоемкости и стоимости ГПП применяют там, где стреляющая перфорация оказывается неэффективной (в разведочных скважинах) и для повышения продуктивности скважин. Это составляет около 5 % создаваемых отверстий или 1500 скважин в год.

Основным недостатком метода гидропескоструйной перфорации является его относительно высокая стоимость и ограничения по применению на «старом» эксплуатационном фонде, где от плотности металла эксплуатационной колонны и цементного камня зависит вид и интенсивность воздействия.

2.4 Анализ технологической эффективности проведения ГПП на скважинах Смольниковского месторождения

Результаты многочисленных научно-практических исследований, показывают, что применение традиционных ОПЗ, таких как поинтервальные СКО дает положительный результат лишь при отсутствии перетоков в заколонном пространстве, являющихся следствием некачественного крепления скважин, динамических нагрузок от кумулятивной перфорации, многочисленных геолого-технических и ремонтных мероприятий и др.

В настоящее время одним из наиболее перспективных мероприятий по повышению интенсификации добычи нефти на Смольниковском месторождении является применение технологии вторичного вскрытия продуктивного пласта посредством гидропескоструйной перфорации, т.к. данный вид ГТМ хорошо зарекомендовал себя на аналогичных по геолого-физическим условиям месторождениях Удмуртии (Патраковском, Лозолюкско-Зуринском и др.).

Особенность работы скважины, продуктивный горизонт которой вскрыт гидропескоструйной перфорацией, заключается в изменении режима работы пласта по сравнению с традиционными методами вскрытия. Опыт проведения гидропескоструйной перфорации показывает что, как правило, при ее проведении минимальное увеличение производительности скважин происходит в 1,5-2,0 раза от первоначальной, максимальное в десятки раз. И при этом на обводненных месторождениях увеличивается нефтяная составляющая в общем балансе извлекаемой жидкости из скважин.

В 2009-10 гг на добывающих скважинах Смольниковского месторождения было произведено 10 операций по вторичному вскрытию продуктивного пласта путём гидропескоструйной перфорации.

Результаты проведения ГПП на добывающих скважинах Смольниковском месторождения в 2009-10 гг приведены в таблице 2.6.

Таблица 2.6 Технологическая эффективность проведения ГПП на Смольниковском месторождении

| № скв. | Дебит по жидкости, м3/сут. | Дебит по нефти, т/сут. | Обводненность продукции, % | Среднесуточный прирост | Отработаное время, сут. | Доп. добыча, тн | После обработки | До обработки | После обработки | До обработки | После обработки | жидк. м3/сут | Нефть т/сут | ||||||

| 157 | 10,7 | 16,9 | 10,3 | 16,3 | 3,7 | 3,6 | 6,2 | 6,0 | 254,0 | 1524,0 | |||||||||

| 174 | 12,3 | 18,4 | 11,7 | 17,5 | 4,9 | 4,9 | 6,1 | 5,8 | 248,0 | 1438,4 | |||||||||

| 237 | 7,0 | 10,5 | 3,7 | 5,6 | 47,1 | 46,7 | 3,5 | 1,9 | 216,0 | 410,4 | |||||||||

| 289 | 14,2 | 18,4 | 11,8 | 15,3 | 16,9 | 16,8 | 4,2 | 3,5 | 277,0 | 969,5 | |||||||||

| 285 | 6,7 | 13,3 | 6,5 | 12,9 | 3,0 | 3,0 | 6,6 | 6,4 | 239,0 | 1529,6 | |||||||||

| 293 | 9,8 | 14,6 | 8,8 | 13,2 | 10,2 | 9,6 | 4,8 | 4,4 | 199,0 | 875,6 | |||||||||

| 224 | 13,5 | 16,8 | 10,6 | 13,2 | 21,5 | 21,4 | 3,3 | 2,6 | 195,0 | 507,0 | |||||||||

| 286 | 14,3 | 19,5 | 12,1 | 16,5 | 15,4 | 15,4 | 5,2 | 4,4 | 180,0 | 792,0 | |||||||||

| 287 | 15,7 | 18,9 | 12,7 | 15,3 | 19,1 | 19,0 | 3,2 | 2,6 | 131,0 | 340,6 | |||||||||

| 288 | 10,0 | 16,5 | 9,8 | 16,1 | 2,0 | 2,4 | 6,5 | 6,3 | 97,0 | 611,1 | |||||||||

| Удельн. | 11,4 | 16,4 | 9,8 | 14,2 | 14,4 | 14,3 | 5,0 | 4,4 | 203,6 | 899,8 | |||||||||

| Суммарная дополнительная добыча нефти, тонн | 8998,2 | ||||||||||||||||||

Анализируя таблицу результатов проведения ГПП по основным параметрам работы скважин до и после обработки можно имеем:

после проведения ГПП суточный дебит скважин по жидкости вырос в среднем на 5,0 м3,

дебит скважин по нефти увеличился в среднем на 4,4 тн/сут.,

обводненность добываемой продукции по рассмотренной группе скважин практически не изменилась.

Наилучший эффект в плане прироста дебита нефти получен по скважинам №157(+6,0 т/сут), №285(+6,4 т/сут), №288(+6,3 т/сут), №174(+5,8 т/сут).

Хорошие результаты так же получены по скважинам №№ 289, 293, 286 где приросты дебитов составили от 3,5 до 4,4 т/сут.

Суммарная дополнительная добыча нефти от проведения ГПП на конец отчетного периода составила 8998,2 тонны.

Товарная добыча нефти по месторождению без проведения ГПП составила бы 107,0 тыс. тонн, а с учетом дополнительной добычи от проведения ГТМ товарная добыча нефти составила 115,998 тыс. тонн.

По результатам анализа определено следующее:

- все рассмотренные обработки призабойной зоны добывающих скважин имеют достаточно высокую эффективность от 1,9 до 6,4 т/сут при незначительном росте обводненности продукции скважин, а в некоторых случаях и со снижением содержания воды;

— относительно невысокая эффективность на скважине №237 объясняется в основном тем, что на указанных скважинах обработки проводились без гидромониторной промывки в зоне перфорации, что неблагоприятно сказалось на состояние гидропроводности ПЗП и как следствие привело к незначительным эффектам, хотя на общем фоне ГТМ проводимых по базовым технологиям (СКО, ПСКО и т.п.) где средние удельные эффекты как правило не превышают 0,7 тн/сут, прирост в 1,9 тн/сут можно отнести к разряду «выше среднего». 2.5 Вывод о технологической эффективности проведения ГПП на скважинах Смольниковского месторождения

Приведенные выше результаты рассмотренных ГТМ позволяют сделать следующие рекомендации:

- продолжить проведение данного вида интенсификации добычи нефти на эксплуатационном фонде Смольниковского месторождения;

- наряду с обработками добывающих скважин применить в экспериментальном порядке технологию ГПП на нагнетательном фонде, с целью увеличения приемистости скважин в застойных зонах нефтеносного пласта.

обратить особое внимание на качественную подготовку рабочих составов и соблюдение технологии обработки ПЗП скважин.

для повышения эффективности гидравлической перфорации необходимо сократить непроизводительное время, на которое процесс перфорации прекращается для изменения глубины подвески перфоратора. Для этого применяют технологию непрерывного процесса. В этом случае устье скважины оборудуют головкой с сальником, позволяющей агрегату подземного ремонта поднимать колонну НКТ, подвешенную на элеваторе. Жидкость подводят к колонне труб промывочным шлангом. При подобном оборудовании возможно проводить перфорацию колонны в интервале, соответствующем длине одной насосно-компрессорной трубы.

На основании представленного анализа технологической эффективности проведения ГПП на скважинах Смольниковского месторождения можно сделать вывод о том, что внедрение данного вида интенсификации добычи является высокорентабельным.

3. Организационный раздел .1 Мероприятия по обеспечению требований промышленной безопасности при проведении работ по технологии ГПП

При проведении работ по гидропескоструйной перфорации (ГПП) эксплуатационной колонны добывающих скважин следует соблюдать следующие требования безопасности:

1. Вскрытие пластов в скважине разрешается только при наличии утвержденного плана и указанного интервала вскрытия, а также плотности вскрытия.

- В плане указывается характеристика пласта (пластовое давление, проницаемость, наличие предметов за колонной и т. д.), характер жидкости, количество насадок, диаметр их и диаметр эксплуатационной колонны.

- Возглавляет процесс лицо, назначенное приказом по управлению или ст. инженер цеха.

- Рабочие, находящиеся на операции, должны быть ознакомлены с характером данного процесса.

- Территория скважины должна быть очищена от посторонних предметов и оборудования.

- Эксплуатационная колонна должна быть прошаблонирована, опрессована совместно с колонной головкой и превенторной установкой и проверена на герметичность.

- Установка перфоратора (привязка) производится только геофизическими методами

- Процесс производится насосными агрегатами 4АН-700, 2АН-500, ЦА-320.

Количество агрегатов подбирается расчетным путем с наличием не менее одного запасного. Запасной агрегат также подключается к линии нагнетания.

- Запрещается расстановка агрегатов под действующими линиями электропередач.

- Обвязку агрегатов производить через блок манифольдный БМ-700 на расстоянии не ближе 10 м от скважины.

- Линии нагнетания опрессовываются на 1,5-кратное давление от ожидаемого, но не выше паспортного данного.

— Перед вводом в действие гидромониторных насадок предварительно создается контрольная циркуляция с увеличением давления на устье на 2 МПа, затем расход и давление приводят к расчетному, и после этого включается подача жидкости, соответствующая параметрам процесса.

- Во избежание закупорки сопел снижение расхода жидкости во время процесса не разрешается.

- Не разрешается также изменение давления на устье во избежание перемещения перфоратора.

- Во время перфорации должно быть установлено наблюдение за уровнем жидкости на устье скважины, не допуская его снижения.

- В случае выхода из строя насосных агрегатов немедленно выключается подача рабочей жидкости, и скважина промывается до чистой жидкости с помощью запасного агрегата.

- Выхлопные трубы передвижных насосных агрегатов и автоцистерн должны быть выведены в сторону от устья и оборудованы искрогасителями;

- На скважине должна быть пожарная машина с боевым расчетом.

- Контроль и управление производится при помощи радиосвязи и системы сигналов с обязательной установкой устьевого манометра.

- При работе агрегата под давлением — ремонтные работы на арматуре, манифольде, трубопроводах запрещены.

- Движущиеся части механизмов подъемника должны быть ограждены защитным кожухом или сеткой.

- По окончании процесса оставшаяся жидкость собирается в промысловую канализацию, а территория очищается от случайных остатков жидкости 3.2 Мероприятия по обеспечению требований пожарной безопасности при проведении работ по технологии ГПП

Работы по гидропескоструйной перфорации (ГПП) эксплуатационной колонны добывающих скважин должны проводиться в соответствии с «Правилами пожарной безопасности в РФ» ПБ 01-03.

Территории производственных объектов нефтедобычи, на которых расположены скважины, а также производственные и подсобные помещения бригад капитального ремонта скважин, должны содержаться в чистоте и порядке.

Не допускается замазучивание производственной территории и помещений, загрязнение легко воспламеняющимися и горючими жидкостями (ЛВЖ и ГЖ), бытовым мусором и отходами производства.

Различные легко воспламеняющиеся и горючие жидкости должны немедленно убираться, а места разлива должны быть засыпаны сухим песком или грунтом.

Хранение нефти и других легковоспламеняющихся и горючих жидкостей в открытых ямах и амбарах, не предусмотренных проектными решениями по обустройству, на территории предприятий не допускается.

Хранение смазочных материалов, горючих и агрессивных жидкостей, в производственном помещении разрешается, в несгораемых шкафах, герметичной таре или в ящиках с плотно закрывающимися крышками в количествах не превышающих суточный расход.

Передвижные насосные агрегаты и автоцистерны должны быть оборудованы сертифицированным искрогасителями на выхлопных трубах и штатными огнетушителями.

Пункт приготовления рабочих растворов, необходимых для обработок скважин, должен быть оборудован противопожарным инвентарем и средствами пожаротушения согласно нормам пожбезопасности.

В распоряжении бригад КРС должны быть первичные средства пожаротушения (огнетушитель, лопата, ведро и т. д.), которые не должны использоваться для других целей. .3 Мероприятия по обеспечению требований охраны окружающей среды при проведении работ по технологии ГПП

Наиболее отрицательное воздействие при проведении работ по гидропескоструйной перфорации (ГПП) эксплуатационной колонны добывающих скважин оказывается на атмосферу. Для проведения проектируемых мероприятий потребуется подъемный агрегат Ар-32 для ПЗР на скважинах, 1 агрегат ЦА-320 и 2 автоцистерны для ПЗР и непосредственно технологической операции. В результате работы автотехники вредные выбросы будут в виде сажи, азота диоксида, серы диоксида, углерода диоксида, углеводородов (керосин).

Для предотвращения превышения ПДВ и ПДК выбросов в атмосферу весь транспорт подрядной организации периодически проходит контроль на выбросы выхлопных газов и сертифицирован.

С целью снижения рисков аварийных выбросов разработаны мероприятия, которые отражены в технологических инструкциях в разделе охраны окружающей среды и недр:

— Закачка рабочих агентов в пласт осуществляется подготовленной бригадой под руководством ответственного лица из числа ИТР, назначенного приказом по предприятию, производящему работы. До проведения закачки должны быть разработаны план производства работ на конкретной скважине и план ликвидации возможных аварий, утвержденные главным инженером предприятия.

- Технические средства, используемые для подготовки и закачки рабочих агентов, должны соответствовать требованиям ГОСТ 12.2.003-91, ОСТ 39064-78 . Не допускается использование неисправных технических средств.

- Все временные трубопроводы должны быть надежно закреплены и защищены от механических повреждений.

- При закачке химреагентов на нагнетательной линии на устье скважины должен быть установлен обратный клапан.

- Остатки химреагентов следует собирать и доставлять в специально отведенное место, оборудованное для утилизации или уничтожения.

- После закачки химреагентов до разборки нагнетательной системы агрегата должна прокачиваться инертная жидкость объемом, достаточным для промывки нагнетательной системы. Сброс жидкости после промывки должен производиться в сборную емкость.

- Категорически запрещается попадание химреагентов в водоемы, канализационные системы, почву.

- С целью исключения попадания химреагентов в воздух рабочей зоны требуется обеспечить необходимую герметичность емкостей, оборудования, коммуникаций.

- Герметичность запорной арматуры и нагнетательных линий, которые должны быть опрессованы на 1,5 — кратное ожидаемое давление нагнетания, и исключение попадания химреагентов на землю и в водоемы.

- Утилизация жидкостей, извлекаемых из скважины, в соответствии с требованиями окружающей среды.

- Наличие металлической емкости объемом не менее 25 м3 для аварийного сброса технологических жидкостей.

- Детальное ознакомление производителей работ с технологией использования химических продуктов, со свойствами этих продуктов, правилами работ с ними на промысловых объектах, контроль за проведением работ.

- Утилизация жидкостей, извлекаемых из скважины, в соответствии с требованиями окружающей среды в места захоронения отходов, согласованные с соответствующими органами Госнадзора (Роспотребнадзора, Ростехнадзора и др.).

— Для захоронения выбираются грунты, где отсутствует циркуляция грунтовых вод, в незаболоченных местах, вдали от водоемов. Основным требованием к яме или бункеру для захоронения отходов является обеспечение герметичности их, что достигается выкладыванием стенок изнутри глинистыми материалами или другими непроницаемыми материалами.

- Загрязненные грунты перемешиваются с песком, загружаются механизированным способом (экскаватором) и вывозятся на спецмашинах (самосвалы и др.) в места захоронения

— При разгерметизации системы обвязки во время проведения работ под давлением необходимо немедленно прекратить закачку, стравить давление в системе обвязки, заменить рабочий раствор на воду (промыть систему с изливом в желобную или другую емкость) и провести необходимые ремонтные работы.

— При нарушении требований инструкции и техники безопасности возможны незначительные разливы реагентов, применяемых в технологическом процессе, которые локализуются у скважины в специально оборудованных, в пределах рабочей площадки приямки с непроницаемыми стенками.

- При разливе продукта на территории вокруг скважины, необходимо произвести работы по рекультивации поверхности земли в месте разлива с использованием технологий, принятых в ОАО «Белкамнефть».

Заключение

Перфорация скважин — пробивание отверстий в стенках буровой скважины против заданного участка продуктивного пласта с целью получения или усиления притока воды, нефти, газа в добычную скважину или пласт. Для перфорации скважин применяют взрывчатые вещества (кумулятивная, пулевая и снарядная перфорация скважин) и реже поток жидкости с абразивными материалами (гидропескоструйная перфорация скважин).

Выбор метода перфорации скважин решается с учётом геологии пласта, конструкции скважины, условий бурения, технических данных перфораторов, сопутствующих перфорации побочных эффектов и других факторов. При этом определяются тип перфоратора, плотность прострела, технология последующих работ. Характер вскрытия при перфорации изучается на специальных стендах, где определяются размеры каналов и особенности движения жидкости или газа в образце до и после прострела в условиях, приближённых к скважинным. Качество перфорации скважин — один из важнейших факторов, определяющих эффективность эксплуатации скважин.

Главнейшей задачей проведения перфорации является обеспечение эффективной связи между коллектором и стволом скважины. Использование кумулятивных перфораторов предоставляет безопасный, экономически выгодный и эффективный способ для решения этой задачи.

В данной работе были рассмотрены различные условия в скважинах, дано понятие об основных типах закачивания скважин и описаны примеры типичных перфорационных работ, а так же отдельно рассмотрена эффективность проведения гидропескоструйной перфорации на скважинах Смольниковского месторождения.

На основании произведенного анализа можно сделать вывод, что гидропескоструйная обработка призабойной зоны скважины для повышения проницаемости является в настоящее время эффективным методом повышения проницаемости ПЗС.

Список литературы

[Электронный ресурс]//URL: https://drprom.ru/diplomnaya/razrabotka-mestorojdeniya-nefti/

1. Адонин А.П. «Добыча нефти штанговыми насосами» — Москва « Недра» 1979 г.

2. Акульшин А.И. «Эксплуатация нефтяных и газовых скважин» — Москва « Недра» 1983 г.

— Божко Г. И., Дуванов А. М., Фельдман Н. И. “Анализ состояния взрывных методов вторичного вскрытия и газодинамической обработки нефтегазовых пластов за рубежом”. НТВ “Каротажник”. Тверь: Изд. АИС. 2001 Вып. 78.

— Бухаленко Е.Н. «Справочник по нефтепромысловому оборудованию» — Москва «Недра» 1985 г.

— Гайворонский И. Н. “Эффективность вскрытия пластов перфорацией”. НТВ “Каротажник”. Тверь: Изд. АИС. 1998. Вып. 42.

— Кудинов В.И. Сучков В.М. «Новые технологии повышения добычи нефти». Самара 1998 г.

— Муравьев В.М. «Эксплуатация нефтяных и газовых скважин» — Москва «Недра» 1973 г.

— Правила безопасности в нефтяной и газовой промышленности. ПБ 08-624-03. М.: ООО «БиС», 2003 г.

— Проект разработки Смольниковского нефтяного месторождения.

— Сулейманов «Техника и технология капитального ремонта скважин» Москва « Недра» 1987 г.

— Юрчук А.М. «Расчеты в добыче нефти» — Москва «Недра» 1979 г.

12. Сборник инструкций по технике безопасности, пожарной безопасности и промсанитарии для бригад капитального ремонта скважин УПНП и КРС ОАО «Белкамнефть». Ижевск 2007.

13. Положение о производственном контроле за соблюдением требований промышленной безопасности на опасных производственных объектах ОАО «Белкамнефть». Ижевск 2005.