Созданная дорожная сеть — это общественное богатство страны, заслуживающее к себе бережного отношения именно, как к общественному богатству, которое нужно эффективно использовать [1].

Постоянный рост интенсивности движения и грузонапряженности перевозок требует внедрения новых решений при конструировании дорог с увеличенными прочностными характеристиками. В связи с этим необходимо тщательно изучить возможные перспективы и эффективность применения цементобетонных оснований при строительстве, реконструкции и модернизации магистральных и территориальных автомобильных дорог. Эффективность строительства таких конструкций выражается в более длительных сроках эксплуатации и низких затратах на содержание дорог благодаря высокой прочности цементобетона и общей жесткости дорожной одежды, стабильности деформативных свойств при температурных воздействиях, а так же высокого показателя ровности дорожного полотна и как следствие, низких затрат на содержание дорог[2].

Целью данной работы является разработка модифицированных «тощих бетонов» повышенной прочности для строительства оснований дорожных одежд в условиях Севера.

Для выполнения поставленной цели необходимо решить следующие задачи:

1. Провести анализ современных направлений применения конструкций дорожных одежд с основанием из «тощего» бетона;

- Исследовать влияние модифицирующей добавки механоактивированного песка и времени твердения образцов на прочность образцов

- Исследовать физико-механические характеристики и динамику прочности разработанных составов.

- Разработать оптимальные составы модифицированных «тощих» бетонов

Глава 1. Направления использования оснований из «тощих» бетонов в строительстве

1 Дорожная одежда

Дорожная одежда- укрепленная проезжая часть дороги, по которой происходит движение автомобилей. Дорожная одежда может состоять из одного или нескольких конструктивных слоев — покрытия, основания и подстилающего слоя. Покрытие непосредственно воспринимает воздействие автотранспортных средств и атмосферных факторов. Тип и состояние покрытия определяют главнейшие транспортно-эксплуатационного качества дороги: безопасность и возможную скорость движения, расход топлива и межремонтный пробег автомобилей, санитарно-гигиенические условия движения. Качество и толщина покрытия в значит, мере предопределяют долговечность дорожной одежды, поэтому покрытие обычно устраивают из наиболее прочных минеральных материалов, укрепленных различнымивяжущими: битумом, цементом, дегтем.

Дорожные бетонные покрытия

... дорожные покрытия хорошо подходят для нового строительства и реконструкции автомобильных дорог, а также автобусных остановок и велосипедных дорожек. 1. Требования к дорожным бетонам Состав дорожного бетона ... для нижнего слоя двухслойных покрытий - 3,5…4,5 %. Марка дорожного бетона по морозостойкости должна быть F2. Морозостойкость бетона обеспечивается применением морозостойкого щебня, специального ...

Покрытие может состоять из поверхностного слоя износа, периодически возобновляемого в процессе эксплуатации, и основной части, которая укладывается в один, два или более слоев в зависимости от принятой конструкции дорожной одежды. Основание поддерживает покрытие и передает усилия на грунт земляного полотна. От прочности и устойчивости основания в значит, мере зависит долговечность дорожного покрытия. Основание устраивают обычно с макс, использованием местных материалов; оно также может состоять из одного или нескольких слоев. Подстилающий слой является дренирующим, морозозащитным, выравнивающим и противозаиливающим. При строительстве дорожной одежды в зонах избыточного или переменного увлажнения, использовании пылевато-глинистых грунтов для возведения земляного полотна, а также при водопроницаемых обочинах подстилающий слой должен обладать хорошей дренирующей способностью. Дорожная одежда укладывается на хорошо уплотненное земляное полотно, сконструированное таким образом, чтобы не допускалось избыточное увлажнение грунта, подстилающего одежду.

При назначении конструкции дорожной одежды учитывают: интенсивность и характер движения, а также значение дороги для народного хозяйства; стоимость строительства дороги; срок службы дорожной одежды между капитальными ремонтами и ежегодные расходы на ее содержание при ожидаемой интенсивности движения; наличие на месте материалов, пригодных для строительства дорожной одежды. При проектировании выбираются материалы для отдельных конструктивных слоев, назначается число слоев и их размещение в конструкции, определяется толщина каждого слоя, предусматриваются необходимые изолирующие и дренажные устройства в соответствии с местными климатическими, грунтовыми и гидрологическими условиями.

Правильно запроектированная дорожная одежда должна удовлетворять требуемой прочности и долговечности и одновременно быть наиболее экономичной в данных условиях. По характеру деформаций дорожные одежды подразделяются на жесткие и нежесткие. К первым относятся цементно-бетонные покрытия на различных основаниях, ко вторым — все остальные покрытия с использованием разнообразных минеральных материалов (щебня, гравия, песка) и органических вяжущих материалов (битума, дегтя, эмульсий).

Расчет дорожной одежды, нежесткого типа производится по методу Союздорнии. Для этого определяется требуемая прочность одежды, выраженная через эквивалентный модуль деформации, назначается конструкция дорожной одежды и устанавливаются расчетные значения модулей деформации грунта и конструктивных слоев, а затем проверяется расчетом прочность запроектированной конструкции и уточняется толщина отдельных слоев. Требуемый эквивалентный модуль деформации дорожной одежды устанавливают, исходя из условия, чтобы накапливающаяся под действием повторных нагрузок деформация не достигала критической величины, при которой разрушается покрытие или образуются недопустимые по условиям движения по дороге неровности[3].

Покрытия автомобильных дорог подразделяются на 4 типа: усовершенствованные капитальные, усовершенствованные облегченные, переходные и низшие. К усовершенствованным капитальным покрытиям относятся: цементно-бетонные, асфальтобетонные, мостовые из штучного камня правильной формы (брусчатые, мозаиковые).

Дорожные материалы

... взаимодействие материалов. 3. нагрузки. 4. окружающая среда (атм. осадки, ветер, и проч.) . 5. антропологический фактор. (эксплуатация дорожных покрытий) . 6. геология (агрессия пород, грунта) . Итак, что такое долговечность дорожной одежды? ...

Эти покрытия применяются на дорогах с интенсивностью движения в обоих направлениях свыше 3000 автомобилей в сутки. Стоимость дорожной одежды с такими покрытиями составляет 70-120 тыс. руб. за 1 км при ширине проезжей части 7 м. В опытном порядке в СССР и за рубежом используются покрытия из предварительно напряженного бетона (струнобетонные, с пучками из высокопрочной проволоки, безарматурные, напрягаемые внешним обжатием).

На временных подъездных путях и на дорогах с колонным движением однотипных автомобилей эффективны покрытия из сборных железобетонных плит. К усовершенствованным облегченным относятся все типы дорожных покрытий из различных минеральных материалов с обработкой их битумом, дегтем или эмульсией, методами поверхностного разлива, пропитки, смешения на дороге или в стационарных смесителях. Такие покрытия используются на дорогах с интенсивностью движения от 300 до 3000 автомобилей в сутки. Стоимость 1 дорожной одежды с покрытием облегченного типа составляет 12-50 тыс. руб. при ширине проезжей части 7 ж. К покрытиям переходного типа относятся: щебеночные, гравийные и мостовые из камня неправильной формы (булыжные).

Применяются они при интенсивности движения 50-500 автомобилей в сутки, стоимость 1 км их составляет 10-30 тыс. руб. На дорогах с интенсивностью движения менее 50 автомобилей в сутки пригодны покрытия низших типов, устраиваемые из грунта, укрепленного добавками щебня, гравия, ракушечника, шлака, песка и др. природных или искусств, минеральных материалов, при стоимости 1 км покрытия 2-5 тыс. руб.

Основания под дорожные покрытиямогутбыть бетонные, щебеночные, гравийные, из грубоколотого камня (мостовые), а также из разнообразных минеральных материалов, обработанных цементом, известью, битумом, дегтем, эмульсиями. Подстилающий слой делается из песка, гравия, щебня или из грунта, обработанного вяжущими материалами — цементом, битумом, дегтем, эмульсией [4].

1.2 Бетон. Виды и классификация бетонов

бетон дорожный твердение прочность

Бетон — искусственный каменный строительный материал, получаемый в результате формования и затвердевания рационально подобранной и уплотнённой смеси, состоящей из вяжущего вещества (цемент или др.), крупных и мелких заполнителей, воды. В ряде случаев может содержать специальные добавки, а также отсутствовать вода (например, в асфальтобетоне).

Цементобетон производится путем смешиванием цемента, песка, щебня и воды (соотношение их зависит от марки цемента, фракции и влажности песка и щебня), а также небольших количеств добавок (пластификаторы, гидрофобизаторы, и т. д.).

Цемент и вода являются главными связующими компонентами при производстве бетона. Например, при применении цемента марки 400 для производства бетона марки 200 используется соотношение 1:3:5:0,5. Если же применяется цемент марки 500, то при этом условном соотношении получается бетон марки 350. Соотношение воды и цемента («водоцементное соотношение», «водоцементный модуль»; обозначается «В/Ц») — важная характеристика бетона. От этого соотношения напрямую зависит прочность бетона: чем меньше В/Ц, тем прочнее бетон. Теоретически для гидратации цемента достаточно В/Ц = 0,2, однако у такого бетона слишком низкая пластичность, поэтому на практике используются В/Ц = 0,3-0,5.

Производство бетона

... бетон для дорожных покрытий; бетоны специального назначения на специальных видах цемента – кислотоупорный, жаростойкий и т. п. «ВООРУЖЕННЫЙ» БЕТОН Говоря о бетоне, ... цементной бациллой». Под действием воды «цементная бацилла» превращается в дальнейшем в жидкую белую слизь, вытекающую из бетона. Такой «больной» бетон ... определенного сечения. Теперь уже бетонная конструкция не ломается при изгибе ...

Распространенной ошибкой при кустарном производстве бетона является чрезмерное добавление воды, которое увеличивает подвижность бетона, но в несколько раз снижает его прочность, потому очень важно точно соблюсти водоцементное соотношение, которое рассчитывается по таблицам в зависимости от используемой марки цемента.

Согласно ГОСТ 25192-2012, ГОСТ 7473-2010 (ранее 7473-94) классификация бетонов производится по основному назначению, виду вяжущего, виду заполнителей, структуре и условиям твердения:

— По назначению различают бетоны обычные (для промышленных и гражданских зданий) и специальные — гидротехнические, дорожные, теплоизоляционные, декоративные, а также бетоны специального назначения (химически стойкие, жаростойкие, звукопоглощающие, для защиты от ядерных излучений и др.).

- По виду вяжущего вещества различают цементные, силикатные, гипсовые, шлакощелочные, асфальтобетон, пластобетон (полимербетон) и др.

- По виду заполнителей различают бетоны на плотных, пористых или специальных заполнителях.

- По структуре различают бетоны плотной, поризованной, ячеистой или крупнопористой структуры.

- По условиям твердения бетоны подразделяют на твердевшие в естественных условиях;

- в условиях тепловлажностной обработки при атмосферном давлении;

- в условиях тепловлажностной обработки при давлении выше атмосферного (автоклавного твердения).

Дополнительно к классификации ГОСТ 25192-82 используется следующая классификация.

- По объёмной массе бетоны подразделяют на:

- особо тяжёлый (плотность свыше 2500 кг/м³) — баритовый, магнетитовый, лимонитовый;

- тяжёлый (плотность 2200-2500 кг/м³);

- облегченные (плотность 1800-2200 кг/м³);

- легкий (плотность 500-1800 кг/м³) — керамзитобетон, пенобетон, газобетон, арболит, вермикулитовый, перлитовый;

- особо лёгкий (плотность менее 500 кг/м³).

- По содержанию вяжущего вещества и заполнителей бетоны подразделяют на:

- тощие (с пониженным содержанием вяжущего вещества и повышенным содержанием крупного заполнителя);

- жирные (с повышенным содержанием вяжущего вещества и пониженным содержанием крупного заполнителя);

Глава II. Актуальность

1 Основание из «тощего» бетона в конструкции дорожной одежды

«Тощий» укатываемый бетон представляет собой разновидность жесткого бетона с минимально возможным содержанием воды и связующего, с водоцементным отношением, при котором возможна максимальная степень уплотнения материала катками с обеспечением формирования плотной структуры. По своему составу эти бетоны отличаются от обычных дорожных бетонов, уплотняемых с помощью вибрации, существенно меньшим расходом воды и цемента. Сниженный расход воды способствует уменьшению усадочной и температурной деформации, а невысокое содержание связующего обеспечивает экономию затрат на строительство дорожного полотна.

«Тощие» бетоны предназначены для устройства оснований под асфальтобетонные покрытия. Преимущество их состоит в том, что асфальтобетонное покрытие на таком основании имеет повышеннуютрещиностойкость.

Применяются тощие бетоны классов — по прочности при сжатии — В5 (M75), В7,5 (M100), В10 и В12,5 (М150), В15 (М200).

Расход цемента в таких бетонах обычно находится в пределах 75-150 кг/м3. По прочности на растяжение при изгибе — Btb1,2 (Ptb15); Btb1,6 (Ptb20); Btb2 (Ptb25); Btb2,4 (Ptb30).

Реконструкция гидротехнических сооружений на основе применения ...

... вызывающей направленное развитие цементного камня при созревании бетона. 1. Бетонные работы Часто при реконструкции гидротехнических сооружений существует необходимость проведения бетонных работ. При этом, ... оказалось, что покрытие, выполненное из обычного бетона, чрезвычайно утяжеляет конструкцию. Положение изменило применение легкого фибробетона класса В30 с увеличенной прочностью на растяжение. ...

Класс бетона B15 (M200) применяется для двухстадийного строительства

Другим преимуществом жестких бетонных смесей является возможность укладки с помощью наиболее распространенных машин: автогрейдеров, щебнераспределителей, асфальтоукладчиков. Отпадает необходимость в использовании дорогостоящих бетоноукладчиков. Таким образом, снижение расхода цемента, упрощение технологии устройства слоев предопределили разработку и внедрение технологии укатываемого бетона для дорожного строительства.

Преимущества применения конструкций дорожных одежд с основанием из «тощего» бетона обусловлены следующими факторами:

Более высокая однородность и прочность таких бетонов по сравнению с грунтами и каменными материалами, укрепленными цементом при более низком или одинаковом расходе цемента.

Возможность использования некондиционных каменных материалов (вскрышных пород)

Упрощенная технология строительства.

Повышенная долговечность, а значит увеличенные межремонтные сроки эксплуатации, и защита от образования сетки трещин, просадок и колейности

В последние годы во многих странах интерес к основаниям из укатываемого бетона обусловлен следующими равнозначными причинами:

- возможностью снижения толщины и экономией цемента и бетона при устройстве слоев жестких дорожных одежд по сравнению со слоями из монолитного цементобетона;

- упрощением традиционной технологии бетонирования, применявшейся при строительстве дорожных одежд атомобильных дорог с высокой интенсивностью движения и грузонапряженностью;

- поиском методов строительства дорожных одежд, как альтернативы использования битумосодержащих слоев в связи с повышением цен на нефтепродукты;

- развитием способов укрепления грунтов и получением композитных материалов на основе отходов промышленности.

Преимуществом «тощего» бетона по сравнению с грунтами и каменными материалами, укрепленными цементом, являются более высокая однородность и прочность таких бетонов при более низком или одинаковом расходе цемента.

В промышленно развитых странах (США, Канаде, Австралии, Великобритании, Германии, Швеции, Франции, Норвегии, Испании и многих других) расширяется строительство покрытий автомобильных дорог из жестких бетонных смесей, уплотняемых укаткой. Ведущие машиностроительные фирмы, конструирующие укладочную дорожную технику, создают мощные трамбующие брусья для дорожных универсальных укладчиков и используют их для строительства оснований и покрытий проезжей части дорог и магистралей из укатываемого бетона, носящих в англоязычных странах название «RCC-Pavements».

В Скандинавии наибольшее распространение строительство слоев дорожных одежд из укатываемого бетона получило в Швеции и Финляндии. В 1984 г. в Швеции построено 10 тыс. м2покрытий, в 1986 г. — 100 тыс. м2.Главными требованиями, предъявляемыми к укатываемому бетону как дорожно-строительному материалу, являются высокая морозостойкость и износостойкость.

В Финляндии применение шипованных шин на автомобилях приводит к колее образованию на магистралях с асфальтобетонными покрытиями. Укатываемый бетон обладает сопротивлением износу в 3 — 6 раз больше, чем асфальтобетон. Поэтому издержки на содержание дорог с асфальтобетонным покрытием выше, чем на содержание дорог с бетонным покрытием. Стоимость строительства 1 м2 покрытия из укатываемого бетона в 1,5 -2,0 раза выше, чем из асфальтобетона. В среднем на 1 р. затрат при строительстве приходится 10 р. затрат на эксплуатацию. Однако, учитывая затраты не только на строительство, но и затраты на содержание за срок службы 30 лет, получается, что укатываемые бетонные покрытия более экономичные. Продолжительность технологических операций по содержанию покрытий из бетона и асфальтобетона примерно одинакова. Отличие в том, что на бетонных покрытиях требуется реже проводить работы по содержанию. Издержки на содержание бетонного покрытия значительно ниже — в среднем в 2,5 раза. Сравнения показывают, что укатываемые бетонные покрытия экономически оправданны при интенсивности движения более 20тыс. авт./сут.

В Испании этот материал используют в качестве покрытия при строительстве автомобильных дорог для тяжелого и среднего движения с перекрытием защитными слоями износа или асфальтобетонными слоями для улучшения ровности. Большое внимание уделяется исследованиям длины плит из укатываемого бетона при условии перекрытия его слоями из асфальтобетона и мерам, препятствующим появлению отраженных трещин в нем.

Во Франции укатываемый бетон широко применяется для устройства покрытий. Наиболее распространены два варианта: первый — когда укатываемый бетон используется для строительства поверхностных слоев; второй — на дорогах с высокой интенсивностью движения, где предъявляются высокие требования к поверхности покрытия, с перекрытием поверху тонкими асфальтобетонными слоями.

В Австралии для устройства покрытий применялись бетонные смеси с нулевой осадкой конуса. Технология укладки таких смесей практически не отличалась от укладки асфальтобетонной смеси. Это дало возможность снизить стоимость работ по сравнению с традиционной укладкой цементобетона. Отмечено; что покрытие из цементобетона не имеет гладкой поверхности, поэтому необходимо продолжать работы по совершенствованию технологии укладки и уплотнения жестких бетонных смесей.

В Японии при приготовлении жестких бетонных смесей; уплотняемых способом укатки, использовали цемент с ускоренным набором прочности. Покрытия такого типа называют «однодневным бетоном» .Также в Японии для улучшения ровности, сцепных качеств покрытия распространено устройство поверхностной обработки по слою укатываемого бетона.

Существующий опыт показал, что дорожные конструкции с основанием из «тощего» бетона необходимы при устройстве дорог, по которым движутся транспортные средства с большой осевой нагрузкой, дорог, на которые действует большая механическая нагрузка, например при строительстве больших магистральных дорог, а так же дорог с повышенной прочностью и сопротивляемостью жестким климатическим условиям, например в условиях холодного климата и вечной мерзлоты[5].

2 Методы улучшения физико-механических свойств бетонов

Основные способы увеличения прочности бетона сводятся к введению в бетонную смесь различных добавок, которые обладают разным действием.

Применение добавок является наиболее эффективным способом, повышающим качество бетонов, не требующим больших капитальных затрат. Грамотное применение целевых комплексных добавок позволяет решить любые проблемы, связанные с получением бетонов с заданными свойствами. Высокая прочность, низкая проницаемость, повышенная долговечность и морозостойкость могут быть достигнуты с применением высокоподвижных бетонных смесей, содержащих современные добавки.

Все добавки можно разделить на шесть групп.

- Суперпластификаторы — позволяют повысить подвижность бетонной смеси, или увеличить прочность, плотность и водонепроницаемость бетона, или снизить расход цемента при обеспечении требуемой прочности бетона.

- Ускорители набора прочности — увеличивают скорость набора прочности в ранние сроки твердения (1-3 суток), повышают марочную прочность бетона.

- Добавки, регулирующие сохраняемость подвижности бетонной смеси, — востребованы в жаркое время года или при необходимости длительной перевозки бетонной смеси.

- Добавки с противоморозным эффектом — обеспечивают проведение бетонных работ в зимнее время при температурах до минус 15 о С и даже до минус 25 о С.

— Модификаторы бетона — бетоны с этими добавками имеют класс по прочности до В80 при применении цементов марки 500, отличаются пониженной проницаемостью, морозостойкостью, коррозионной стойкостью и долговечностью, при этом бетонная смесь может иметь высокую подвижность.

- Добавки для самоуплотняющихся бетонов — помогают решить проблему бетонирования тонкостенных, густоармированных конструкций.

- Комплексные добавки — объединяют в себе несколько видов воздействия на бетонную смесь.

3 Возможности механической активации для улучшения свойств портландцемента

Механические методы активации химических процессов путем обработки твердых веществ в измельчительных аппаратах в последнее время все шире используются в промышленности.

Повышение эффективности использования цемента путем активации является актуальной задачей в условиях большого развития капитального строительства.

Активация — это процесс обработки цемента, цементного теста и бетонных смесей различными механическими, физическими и химическими методами для более полного использования вяжущих свойств цемента.

Активация ведет к увеличению удельной поверхности вяжущих, изменению поверхностной структуры частиц, возникновению физических дефектов в подрешетках минералов, ускоряющих элементарные взаимодействия поверхностного слоя с водой.

Данные, которые приводятся в работах по одним и тем же способам активации, имеют большой разброс и носят часто противоречивый характер. Разброс данных, на наш взгляд, объясняется отличающимися условиями проведения опытов, разной продолжительностью обработки материалов, различным минералогическим составом цементов.

В то же время исследователи отмечают, что активация улучшает строительно-технические свойства цементного камня — прочность, морозостойкость, водонепроницаемость и особенно эффективна при обработке цементов низких марок и шлакопортландцементов. Марочность цемента может быть увеличена в 1,5-2 раза.

Разрушение твердых упругих хрупких тел, к которым относится большинство минеральных веществ отличается рядом особенностей. В частности, тем, что происходит под влиянием повторяющихся воздействий силами, не достигающими предела упругости. Энергия этих воздействий аккумулируется в некоторых зонах остаточного напряжения, где после накопления определенного количества энергии происходит самопроизвольное разрушение. Накопленная измельченным веществом энергия, невыраженная в увеличении температуры, характеризуется повышенной химической активностью, снижением температуры плавления, спеканием, термической диссоциацией и другими физико-химическими явлениями. Измельченное вещество определяется как активированное, а измельчение веществ рассматривается как их активация.

Известно, что цементный порошок весьма неоднороден по своему гранулометрическому составу, более того, степенью неоднородности во многом определяются его свойства, в частности, равномерность твердения, прочность при разных сроках твердения и т. д.

Существует определенная зависимость между количеством зерен определенного размера и скоростью твердения портландцемента. Так, частицы размером 0-5 мкм оказывают решающее влияние на рост прочности цементного камня в первые часы твердения. Именно от частиц этого размера напрямую зависят сроки начального схватывания портландцемента. Частицы размером 5-10 мкм влияют на прочность цементного камня на 3-7 сутки, а фракция 10-20 мкм определяет прочность на 28 сутки и более. Установлено, что, измельчая один и тот же клинкер и соответственно изменяя долю частиц размером 5-20 мкм в общей массе цементного порошка, можно получать портландцемент марок 600 и 700

Однако при высоких степенях измельчения происходит агломерация тончайших частиц, и дальнейший прирост удельной поверхности сопровождается повышенным расходом энергии и выделением тепла. Частицы размером <5 мкм при взаимодействии с водой гидратируют настолько быстро, что практически не участвуют в последующем его твердении. Поэтому при затворении активированного цемента водой сначала фиксируется небывалый рост прочности, который иногда выдается за активацию цемента, вслед за лавинообразным набором прочности цементного камня наступает период стабилизации, а затем и снижение прочностных показателей.

Полученные данные по активации клинкерных материалов и портландцемента с целью повышения его полезных свойств показывают, что эта проблема существует уже давно. И все же, несмотря на долгие годы теоретических изысканий и натурных опытов отработанной методики, когда бы затраты на ее осуществление не превышали бы затрат на само его производство, на сегодняшний день не существует. Именно в этом кроется основная проблема активации портландцемента.[6].

Глава III.Объекты и методы исследования

1 Характеристика исходного сырья

В качестве исходного сырья для изготовления исходных образцов «тощего» бетона были выбраны цемент, щебень, песок, вода, активированный песок.

Щебень. Для проведения исследований был выбран щебень 10-20 мм производства ОАО Производственное объединение «Якутцемент», полученный на дробильно-сортировочной фабрике (ДСФ) по производству товарного щебня, отвечающего требованиям ГОСТ 8267-93[7].

Свойства щебня представлены в таблице 1.

Таблица 1.

Свойства щебня

|

№ |

Показатель |

Значение, % |

||

|

1 |

Зерновой состав щебня — больше 20 мм |

3, 2 % |

||

|

2 |

Зерновой состав щебня — больше 15 мм |

37, 4 % |

||

|

3 |

Зерновой состав щебня — больше 10 мм |

97, 7 % |

||

|

4 |

Содержание зерен пластичной и игловой формы |

10, 2 % |

Содержание пылевидных, глинистых и илистых частиц |

0, 8 % |

|

6 |

Содержание зерен слабых пород |

3, 4 % |

||

|

7 |

Марка щебня по прочности |

600 |

||

|

8 |

Щебень соответствует требованиям ГОСТ 8267-93 |

__ |

||

|

9 |

Содержание вредных компонентов и примесей |

__ |

Для изготовления смесей использовали следующий гранулометрический состав щебня (таблица 2).

Таблица 2.

Гранулометрический состав щебня

|

Содержание фракции менее, мас.% |

|||

|

10 мм |

15 мм |

20 мм |

|

|

50 |

45 |

5 |

|

Песок. В качестве второго компонента использовали песок речной, средней крупности, соответствующий ГОСТ 8736-93. Предварительную сушку осуществляли при температуре t = 90º С в течение 24 часов, просеивание — через специальное сито для строительных песков.

Цемент. В качестве сырья для производства материалов был выбран портландцемент М400-Д20 Мохсоголлохского месторождения Республики Саха (Якутия), производства ОАО ПО «Якутцемент», который обладает 26,5 МПа (кгс-кв.см) активностью при пропаривании (средняя за месяц), 2 группой эффективности при пропаривании, 27 % густотой цементного теста, без признаков ложного схватывания, менее 370 Бк/кг удельной эффективной активностью естественных радионуклидов, согласно ГОСТ 10178-85[8].

3.2 Изготовление и подготовка образцов к исследованиям

Изготовление контрольных образцов может осуществляться одним из предложенных способов: формованием на прессе в формах-цилиндрах и вибрирование с пригрузом. В настоящей работе изготовление образцов осуществляли вторым способом.

Способ и режим твердения образцов бетона осуществляли по ГОСТ 10180-90[9]и ГОСТ 18105-86[10], в течение 28 суток.

Для проведения исследований на двухместных формах были изготовлены (рис. 1) образцы — кубы размером 100х100х100мм, состав которых представлен в табл. 3.

Таблица 3

Состав образцов

|

Номер |

Цемент, г |

Щебень, г |

Песок, г |

Вода, мл |

Активир. песок, г |

Механо активация, мин |

|

исх |

250 |

1325 |

750 |

175 |

0 |

0 |

|

1 |

225 |

1325 |

750 |

175 |

25 |

1 |

|

2 |

200 |

1325 |

750 |

175 |

50 |

1 |

|

3 |

175 |

1325 |

750 |

175 |

75 |

1 |

|

4 |

150 |

750 |

175 |

100 |

1 |

|

|

5 |

125 |

1325 |

750 |

175 |

125 |

1 |

|

6 |

225 |

1325 |

750 |

175 |

25 |

2 |

|

7 |

200 |

1325 |

750 |

175 |

50 |

2 |

|

8 |

175 |

1325 |

750 |

175 |

75 |

2 |

|

9 |

150 |

1325 |

750 |

175 |

100 |

2 |

|

10 |

125 |

1325 |

750 |

175 |

125 |

2 |

Технологическая схема изготовления образцов, представленная на рис.2

Рис. 1. Технологическая схема изготовления образцов

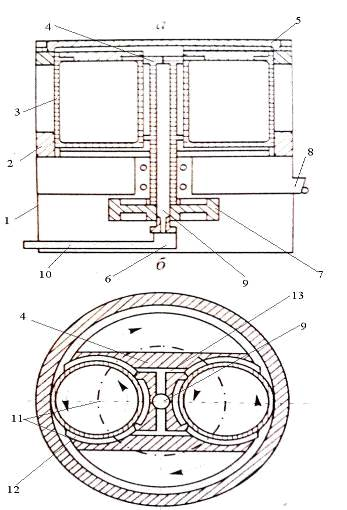

Механоактивация песка проводилась в планетарном активаторе АГО-2 в течение 1 и 2 мин. Схема планетарного активатора представлена на рисунке 1.

Данный тип мельницы был разработан в Институте химии твердого тела и механохимии (ИХТТМ) СО РАН, Новосибирск.

Принцип работы мельницы заключается в следующем. Водило вращает барабаны, которые в свою очередь центробежной силой прижимаются к стенке корпуса и из-за силы трения начинают вращаться вокруг своей оси. В барабаны загружают вещество для обработки и мелющие тела. Обычно ими являются металлические шары. Вещество, попадая между шарами или между шаром и стенкой, подвергается давлению со сдвигом.

Для охлаждения аппарата используется вода, что обеспечивает простоту и безопасность эксплуатации.

В качестве воздействующих тел использовались стальные шары диаметром 8 мм. Использовались барабаны на ~100 см3, в которые на 1/3 объема загружались шары, на 1/3 исследуемый объект и оставшаяся 1/3 составляла свободное пространство. Такая загрузка соответствует ударно-истирающему режиму работы и обеспечивает максимальное воздействие млеющих тел на исследуемый объект.

Рис. 2. Схема мельницы АГО-2

- корпус;

- 2 — направляющие;

- 3 — барабан;

- 4 — водило;

- 5 — крышка мельницы;

- 6 — сливной патрубок;

- 7 — шкив;

- 8 — уплотнительное устройство;

- 9,13 — каналы;

- 10 — трубопровод;

- 11 — обойма;

- 12 — карман

3 Методы исследования физико-механических свойств материалов

3.1 Определение прочности при сжатии

Прочность при сжатии образцов определяли согласно ГОСТ 10180-90 (2003).

«Бетоны. Методы определения прочности по контрольным образцам».

Определение прочности бетона состоит в измерении минимальных усилий, разрушающих специально изготовленные контрольные образцы бетона при их статическом нагружении с постоянной скоростью роста нагрузки и последующем вычислении напряжении при этих усилиях в предположении упругой работы материала.

Прочность при сжатии определяли на испытательном прессе 1А-1000 (Россия) (рис. 3).

Рис. 3. Испытательный пресс 1А-1000

Выводы к главе 3

Таким образом, для исследования образцов модифицированного «тощего» бетона для устройства оснований дорожных покрытий:

выбраны и исследованы свойства исходного сырья для изготовления

образцов «тощего» бетона;

- изучены методы исследования физико-механических свойств материалов из «тощих» бетонов;

- предложена технологическая схема изготовления образцов «тощих» бетонов с использованием методов механоактивации.

Глава IV. Обсуждение полученных результатов

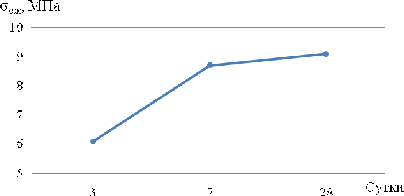

Согласно литературным данным и нормативно-техническим документам, максимальное значение прочности при сжатии бетонных образцов достигается по истечении 28 суток. Были определены значения прочности при сжатии образцов в разные сроки твердения, результаты которых представлены на рисунке 3.

Установлено, что прочность при сжатии исходных образцов повышается с увеличением сроков твердения и составляет 9,1 МПа в 28-суточном возрасте, что на 33% выше прочности при сжатии образцов в 3-суточном возрасте. Полученные значения прочности при сжатии соответствуют марке М100 тощего бетона.

Рис 4. Зависимость предела прочности при сжатии σсж. от времени твердения

Установлено, что предел прочности при сжатии образцов «тощего» бетона зависит от времени твердения и достигает максимального значения в возрасте 28 суток.

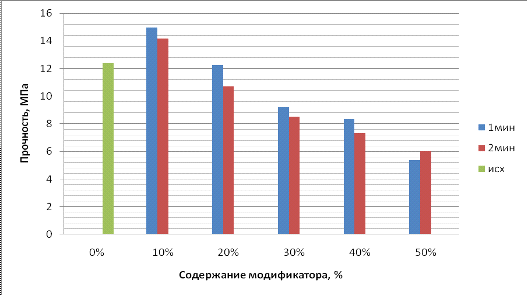

2 Исследование влияния технологических параметров механоактивации цемента на прочность при сжатии образцов

С целью определения оптимальных составов было исследовано влияние содержания активированного песка на прочность при сжатии образцов. Содержание активированного песка варьировалось от 10 до 50мас.%, время активации составляло 1,2 мин. Всего было исследовано 10 составов.

Результаты исследований зависимости прочности при сжатии от состава и времени активации представлены в таблице4 и на рисунке 5.

Таблица 4.

Результаты испытаний на прочность при сжатии

|

Номер Состава |

Содержание модификатора, % |

Прочность при сжатии, МПа |

||

|

исходный образец |

механоактивация 1мин. |

механоактивация 2 мин. |

||

|

1 |

0% |

12,4 |

0 |

0 |

|

2 |

10% |

14,98 |

14,15 |

|

|

3 |

20% |

12,26 |

10,69 |

|

|

4 |

30% |

9,25 |

8,53 |

|

|

5 |

40% |

8,36 |

7,32 |

|

|

6 |

50% |

5,37 |

6,04 |

|

Рис. 5.Зависимость прочности при сжатии от состава и времени активации

Анализ полученных результатов показал, что лучшее значение прочности на сжатие, равное 14,98 МПа имеет состав с содержанием активированного в течение 1 мин. пескав количестве 10мас.%, это на 17% больше значения прочности при сжатии исходных образцов.

В целом увеличение содержания активированного песка и времени активации приводит к снижению прочности при сжатии.Это может быть связано с тем, что модификация образцов активированным песком ведет к ускоренному процессу нарастания прочности в первые сутки твердения, однако, для «тощего» бетона, характеризуемого неоднородностью состава в связи с большим процентным содержанием наполнителя дальнейшее твердение сопряжено с неравномерной усадкой компонентов и ведет к образованию микротрещин в структуре, что и приводит к снижению значений прочности при сжатии.

Выводы к главе 4

- Установлено, что предел прочности при сжатии исходных образцов «тощего» бетона зависит от времени твердения и достигает максимального значения в возрасте 28 суток;

- Для образцов с механоактивированным песком лучшее значение прочности при сжатии имеет состав 1, с содержанием активированного песка 10мас.% и временем активации 1 мин.

- Увеличение времени активации и количества вводимого активированного песка ведет к снижению прочности при сжатии, вследствие неоднородности состава и образующегося внутренним напряжениям в процессе твердения «тощего» бетона.

Список литературы

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/betonnyie-dorogi/

1 . Васильев А.П.Эксплуатация автомобильных дорог: в 2 т. — Т.1: учебник для студ.высш. учеб.заведений / А.П. Васильев. — М.: Издательский центр «Академия», 2010. — с. 3-4.

- Перспективы и эффективность применения цементобетона в дорожном строительстве // Наука и техника в дорожной отрасли. — М. : Дороги. — 2002 — № 4 — с. 1.

- Методические рекомендации по проектированию жестких дорожных одежд (взамен ВСН 197-91).

М., 2004

- Нормы и технические условия проектирования автомобильных дорог (НиТУ 128-55), М., 1955;

- Петрович П.П., Дмитриев А.В.

Современное состояние и перспективы применения технологии укатываемого бетона — М. : МАДИ-ГТУ, 2004.

- Аввакумов Е.Г. Механические методы активации в переработке природного и техногенного сырья / Е.Г. Аввакумов, А.А. Гусев ;

- Рос.акад. наук, Сибирское отделение, Ин-т хим.тв. тела и механохимии. — Новосибирск: академическое изд-во «Гео», 2009.

- ГОСТ 8267-93 «Щебень и гравий из плотных горных пород для строительных работ. Технические условия» 1995г.

- ГОСТ 10178-85 «Портландцемент и шлакопортландцемент. Технические условия», 1987г.

- ГОСТ 10180-90.

«Бетоны. Методы определения прочности по контрольным образцам». 2003г.