При переработке сырья (от углей и смол до бензиновых фракций) на гидрогенизационных установках можно получать различные продукты с очень малым содержанием серы, азота и кислорода (от сжиженных газов и легких изопарофиновых углеводородов до котельного топлива и высокоиндексных масел).

Увеличение выхода светлых нефтепродуктов (все виды топлив для двигателей внутреннего сгорания: бензины, керосины, дизельное топливо; бензиновые фракции; печное топливо и т. д.) можно производить двумя путями. Первый путь — переработка остаточных продуктов первичной перегонки нефти на установках термокаталитических процессов с получением более лёгких продуктов. Одновременно получают менее ценные продукты: крекинг — остатки, коксовые и каталитические газойли, кокс. Второй путь — переработка остаточных продуктов первичной перегонки нефти и термокаталитических процессов в присутствии водорода, водимого в систему извне. В результате образуется больше светлых нефтепродуктов и меньше кокса и других продуктов, обедненных водородом. Промышленные процессы, используемые для второго пути, называются гидрогенизационными. Роль этих процессов на нефтеперерабатывающих заводах непрерывно возрастает. Это объясняется повышением требований к качеству нефтепродуктов.

В моём проекте, я собираюсь описать, как в промышленности протекают гидрогенизационные процессы, поэтапно раскрыть все стадии производства, что при этом используется; а также актуальность и эффективность данных процессов.

В настоящее время в различных странах мира довольно быстро меняется спецификация на бензин и дизельное топливо, в следствие строительство новых или реконструкция старых установок. С 2005 г в странах Европейского Союза (27 государств Европы) введены нормы по выбросам вредных веществ для автомобильной техники, содержание серы согласно нормативным документам не должно превышать 0,05 %. А через пять лет планировалось весь дизельный транспорт перевести на топливо с ультранизким содержанием серы 0,01 %. Но в настоящее время только ограниченное число нефтеперерабатывающих заводов в мире может получать дизельное топливо с ультранизким содержанием сернистых соединений. Путём гидроочистки, может быть, достигнут данный результат. Либо подбор нового, более эффективного для данного типа сырья, катализатора.

1. История развития гидрогенизационных процессов

гидрогенизационный процесс дистиллятный нефтяной

Моторные топлива, нефть и нефтепродукты

... топлив. 2. Нефть и нефтепродукты В настоящее время около 99% мировой потребности в моторных топлив обеспечивается за счет переработки нефти. К началу 21 в. использование альтернативных моторных топлив ... топлива из угля и тяжелых нефтей. Используются и разрабатываются также различные методы улавливания вредных веществ из продуктов сгорания. Химический состав нефти ... -5500 С). Процесс протекает медленно, ...

Первые исследовательские работы по каталитической и некаталитической гидрогенизации твердых топлив были проведены в начале века П. Сабатье во Франции, В.Н. Ипатьевым в России и Ф. Бергиусом в Германии.

Гидрогенизационные процессы в промышленном масштабе получили развитие в 1927 г введением в эксплуатацию первой в мире установки «деструктивной гидрогенизации» смол и углей в Германии, развивавшей топливную промышленность на базе твёрдых горючих ископаемых. Несколько позднее установки получения искусственных жидких топлив из нефтяного сырья были сооружены в Англии.

Вначале установки деструктивной гидрогенизации работали на малоактивном и дешёвом нерегенерируемом железном катализаторе, позднее на активных катализаторах на основе сульфида вольфрама с использованием водорода, получаемого дорогим малопроизводительным периодическим железопаровым методом. Сама установка представляла многоступенчатый сложный процесс с дорогостоящим оборудованием, проводимый при высоких давлениях (30-70 МПа) и температуре (420-500 °С).

В послевоенные годы процессы получения моторных топлив из углей утратили промышленное значение, что связано с открытием крупных месторождений нефти и быстрым ростом её добычи в мире.

В быстроразвивающейся нефтеперерабатывающей промышленности широко стали использовать каталитические процессы: гидроочистки топливных фракций, затем деструктивной гидрогенизации высококипящих дистиллятов и остатков нефти под названием гидрокрекинг.

Главной причиной интенсивного развития гидрокаталитических процессов в послевоенной нефтепереработки явилось непрерывное увеличение доли сернистых и высокосернистых нефтей при одновременном ужесточении экологических требований качество товарных нефтепродуктов.

2. Химизм, термодинамика и кинетика

Гидрогенолиз гетероорганических соединений в процессах гидрооблагораживания происходит в результате разрыва связей C-S, C-N, C-O и насыщения водородом образующихся гетероатомов и двойной связи у углеводородной части молекул нефтяного сырья. При этом сера, азот и кислород выделяются в виде H2S, NH3 и H2O. Непредельные углеводороды, содержащиеся в сырье, гидрируются до предельных. Возможны частичное гидрирование и гидрокрекинг полициклических ароматических и смолистоасфальтеновых углеводородов, что зависит от условий процессов. Металлоогранические соединения сырья разрушаются, а выделяющиеся металлы отлагаются на катализаторе.

Гидрогенолиз сероорганических соединений. Меркаптаны гидрируются до сероводорода и соответствующего углеводорода:

RSH + H2 RH + H2S

Сульфиды гидрируются через образование меркаптанов:

+H2

RSR’ + H2 RSH + RH R’H + RH + H2S

Дисульфиды гидрируются аналогично:

+H2

RSSR’ + H2 RSH + R’SH RH + R’H + 2H2S

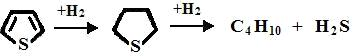

Циклические сульфиды, например тиофан и тиофен, гидрируются с образованием соответствующих алифатических углеводородов:

Бенз- и дибензтиофены гидрируются по схеме:

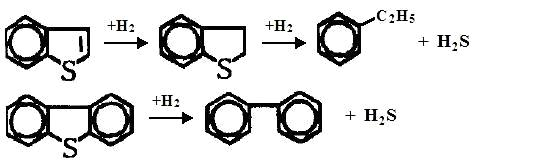

Гидрогенолиз азоторганических соединений. Азот в нефтяном сырье находится в гетероциклах в виде производных пиррола и пиридина. Их гидрирование протекает аналогично гидрированию сульфидов:

Гидрогенолиз кислородсодержащих соединений. Кислород в топливных фракциях представлен соединениями типа спиртов, эфиров, фенолов и нафтеновых кислот. При гидрировании кислородных соединений образуются соответствующие углеводороды и вода:

+H2

R COOH R CH3 + H2O

Таблица 1 — Тепловой эффект и константы равновесия (Kp) реакций гидрогенолиза некоторых гетероорганических соединений

|

Реакция |

Тепловой эффект, кДж/моль |

Кp |

Зависимость ln Kp от Т в интервале 300-800 К |

||

|

при 300 К |

при 800 К |

при 300 К |

при 800 К |

||

|

C3H7SH + H2 C3H8 + H2S C3H11SH + H2 C3H12 + H2S CH3SC3H7 + 2H2 CH4 + C3H8 + H2S CH3SC4H4 + 3H3 CH4 + C4H10 + H2S C4H4S + 4H2 C4H10 + H2S C4H8S + 2H2 C4H10 + H2S C3H10S + 2H2 C3H12 + H2S C10H21OH + H2 C10H22 + H2O |

+ 47,9 + 58,2 + 120,2 + 108,6 + 262,4 + 112,6 + 103,4 + 88,3 |

+ 55,9 + 66,6 + 135,3 + 124,0 + 283,6 + 121,8 + 117,0 + 92,4 |

2,6*10⁹ 3,9*10¹⁰ 2,1*10²² 1,1*10²¹ 5,3*10³⁰ 5,4*10¹⁶ 2,8*10¹⁶ 4,5*10¹⁵ |

7,7*10³ 9,0*10³ 4,7*10⁸ 4,5*10⁸ 18,5 1,4*10⁴ 6,3*10⁴ 7,8*10⁵ |

lnKp =0,84 + 6220/Т lnKp = -0,50+7470/Т lnKp =0,37 + 1531/Т lnKp =2,06 + 1393/Т lnKp =-38,64+3282/Т lnKp = -7,74+1406/Т lnKp = -5,92+1313/Т lnKp = -0,09+1085/Т |

В таблице приведены термодинамические данные для реакций гидрогенолиза некоторых серо- и кислородсодержащих органических углеводородов.

Исследуя Таблицу 1, мы видим, что с повышением температуры константы равновесия реакций гидрогенолиза уменьшаются, особенно для тиофена и его производных.

Реакции гидрогенолиза гетероатомных углеводородов экзотермичны, протекают либо без изменения объёма или в случае гидрогенолиза непредельных гетероорганических соединений — с уменьшение объёма и более высоким экзотермическим эффектом. Следовательно, реакции гидрогенолиза всех гетероорганических соединений являются термодинамическими низкотемпературными. Давление либо оказывает влияние на равновесие газообразных реакций, либо благоприятствует образованию продуктов гидрогенолиза.

Необходимая в современных процессах каталитического риформинга глубина очистки от серы до остаточного её содержания в гидрогенизате ≈ 1*10‾ для прямогонных бензинов с исходным содержанием серы (200-1000) млн‾¹ составит 99,8 %. Для обеспечения таковой глубины гидрогенолиза требуется проведение прецесса при температурах ниже 350 °С.

На кинетику реакций сильное влияние оказывают тип и строение гетероорганических соединений. Скорость гидрогенолиза возрастает в ряду: тиофены < тиофаны < сульфиды < дисульфиды < меркаптаны. С увеличением числа ароматических и циклопарафиновых колец в молекуле сероорганического соединения его реакционная способность относительно гидрогенолиза падает.

При одинаковом строении реакционная способность относительно гидрогенолиза понижается в ряду гетероорганических соединений: сероорганические < кислородоорганические < азоторганические.

Среди азотсодержащих углеводородов циклические соединения подвергаются гидрогенолизу значительно труднее, чем содержащие азот в аминогруппах.

3. Катализаторы и механизм их действия

Катализаторы, используемые в промышленных гидрогенизационных процессах, являются сложными композициями, в их состав входят следующие компоненты:

металлы VIII группы: Ni, Co, Pt, Pd, иногда Fe

Никель, кобальт, платина или палладий придают катализаторам дегидро-гидрирующие свойства, они не обладают устойчивостью по отношению к отравляющему действию контактных ядов и не могут быть использованы в отдельности в гидрогенизационных процессах.

окислы или сульфиды VI группы: Mo, W, иногда Cr

Молибден, вольфрам и их оксиды являются n-полупроводниками (как Ni, Co, Pt и Pd).

Их каталитическая активность по отношению к реакциям окисления-восстановления обуславливается наличием на их поверхности свободных электронов, способствующих адсорбции, хемосорбции, гомолитическому распаду органических молекул. Однако Mo и W значительно уступают по дегидро-гидрирующий активности Ni, Co и особенно Pt и Pd.

Сочетание Ni или Co с Mo или W придаёт смесям и сплавам бифункциональные свойства — способность осуществлять одновременно и гомолитические, и гетеролитические реакции; стойкость по отношению к отравляющему действию сернистых и азотистых соединений, содержащихся в нефтяном сырье.

Применение носителей позволяет снизить содержание активных компонентов в катализаторах, что важно в случае использования дорогостоящих металлов. В зависимости от типа реакторов катализаторы на носителях изготавливают в виде таблеток, шариков или микросфер.

Носители нейтральной природы (оксиды алюминия, кремния, магния и др.) не придают катализаторам на их основе дополнительных каталитических свойств.

Носители, обладающие кислотными свойствами (синтетические аморфные и кристаллические алюмосиликаты и цеолиты, магний — и цирконийсиликаты, фосфаты и др.) придают катализаторам дополнительно изомеризующие и расщепляющие (крекирующие) свойства.

Наибольшее распространение получили следующие катализаторы:

- Алюмокобальтмолибденовые (АКМ)

Катализатор высокоактивен в реакциях гидрогенолизасернистых соединений и обладает достаточно высокой термостойкостью. Достаточно активен в реакция гидрирования непредельных углеводородов, азотистых и кислородсодержащих соединений сырья и применим для гидроочистки всех топливных фракций нефти.

- Алюмоникельмолибденовые (АНМ).

Более активен, по сравнению с АКМ, в реакциях гидрирования ароматических углеводородов и азотистых соединений и менее активен в реакциях насыщения непредельных соединений. Но у него несколько ниже показатели по термостойкости и механической прочности.

АКМ и АНМ катализаторы гидроочистки содержат 2-4 % масс.Co или Ni и 9-15 % масс. MoO3 на активном γ-оксиде алюминия. На стадии пусковых операций или в начале сырьевого цикла их подвергают сульфидированию (осернению) в токе H2S и H2, при этом их каталитическая активность существенно возрастает.

- Алюмоникелькобольтмолибденовые (АНКМ).

Смешанный катализатор.

- Алюмоникельмолибденсиликатные (АНМС)

Катализатор имеет тот же состав гидрирующих компонентов, что и АНМ. Изготавливается добавлением к носителю (γ-оксиду алюминия) 5-7 % масс. Диоксида кремния. При этом увеличивается его механическая прочность и термостойкость, незначительно улучшается гидрирующая активность.

- Алюмоникельвольфрамовые (АНВ) и алюмокобальтвольфрамовые (АКВ) катализаторы.

Применяются в процессах глубокого гидрирования азотсодержащих и

ароматических соединений парафинов и масляных фракций.

- Катализаторы ГО-30-70 и ГО-117.

Отличаются большим содержанием гидрирующих компонентов (до 28 % масс.), несколько большей каталитической активностью и повышенной механической прочностью.

- Катализаторы ГS-168 ш и ГК-35.

Обладают повышенной расщепляющей активностью; могут использоваться для гидрооблагораживания дизельных и газойлевых фракций, а так же гидрокрекинга дистиллятного сырья.

- Катализатор ГКД-202.

Отличается от ГК-35 меньшим содержанием гидрирующих металлов (18 % масс.); изготавливаются с использованием в качестве носителя алюмосиликата с добавкой цеолита; обладает наилучшими показателями по механической прочности, межрегенерационному пробегу и сроку службы катализатора; по активности в реакциях обессеривания находится на уровне катализаторов АКМ и АНМ. Этот катализатор является базовым для процессов гидроочистки реактивных и дизельных фракций-сырья процессов цеолитной депарафинизации.

Кобальт (никель) и молибден (вольфрам) образуют между собой сложные объёмные и поверхностные соединения типа молибдатов (вольфраматов) кобальта (никеля), которые при сульфировании формируют каталитически активные структуры сульфидного типа CoxMoSy (NixMoSy, CoxWSy, NixWSy).

Возможно так же образование на поверхности носителя Al2O3 каталитически не активных шпинельных фаз типа алюминатов кобальта (никеля) и молибдата (вольфрамата) алюминия.

Таблица 2 — Характеристика отечественных катализаторов гидроочистки дистиллятных фракций

|

Показатель |

АКМ |

АНМ |

АНМС |

ГО-30-70 |

ГКД-202 |

ГК-35 |

ГО-117 |

ГS-168ш |

|

Насыпная плотность, кг/м³ Удельная поверхность, м²/г Содержание, % масс. СoO, > NiO, > MoO3, > Fe2O3, < Na2O3, < Носитель Диаметр гранул, мм Индекс прочности, кг/мм Относительная активность по обессериванию, усл.ед., > Меж регенерационный период, мес. Общий срок службы, мес. |

680 120 4,0 0 12,0 0,16 0,08 Al2O3 4-5 1,1 95 11 36 |

680 120 0 4,0 12,0 0,16 0,08 Al2O3 4-5 1,1 95 11 36 |

680 120 0 4,0 12,0 0,16 0,08 Al2O3 + SiO2 4-6 1,2 95 11 36 |

750 220 0 4,0-5,0 17,0-19 0,25 0,1 Al2O3 4-5 1,2 — 11 48 |

650 230 0,4 5,0 13,0 — 0,4 алюмо- силикат + цеолит 1,5-2,2 2,2 92 22-24 48-60 |

800 270 0 7,0-8,5 18,0-19 — 0,4 цеолит 3,5 1,8 85 11-20 48 |

830 — 0 7,0 12,0 0,16 0,08 Al2O3 4,0 1,8 — 11 48 |

750 — 0 3,5 14,5 — — алюмо- силикат 3-5 1,9 — 22 36-48 |

|

Очищаемая фракция |

топливные |

бензи- новая |

дизельная |

вакуумный газойль |

||||

4. Основы управления гидрогенизационными процессами

Сырьё. Сырьём процессов гидрооблагораживания являются бензиновые, керосиновые и дизельные фракции, вакуумный газойль и смазочные масла, содержащие серу. Азот и непредельные углеводороды. Содержание гетероатомных углеводородов в сырье колеблется весьма значительно в зависимости от фракционного и химического состава дистиллятов. По мере утяжеления сырья увеличивается не только общее содержание, но и доля наиболее термостабильных в отношении гидрогенолиза гетероорганических соединений.

В тоже время требования к содержанию гетеропримесей в гидрогенизатах снижаются по мере утяжеления сырья. Так, допустимое содержание серы в гидроочищенном бензине — сырьё установок каталитического риформинга — составляет 1 млн‾¹, в реактивном и дизельном топливах оно не должно превышать соответственно 0,05 и 0,2 %, а в вакуумном дистилляте — 0,3 %. Это несколько выравнивает режимные параметры облагораживания сырья различного фракционного состава.

Расход водорода на гидроочистку и гидрообессеривание также зависит от содержания гетеропримесей в сырье и его происхождения.

Таблица 3 — Усреднённые показатели работы современных промышленных установок гидрооблагораживания различных видов сырья

|

Показатель |

Бензин (керосин) |

Дизельное топливо |

Вакуумный газойль |

Нефтяные остатки |

|

Температура, °С Давление, МПа Объёмная скорость подачи сырья, ч¯¹ Циркуляция водородсодержащего газа, м³/м³ Остаточное содержание серы, % Степень обессеривания, % Ресурс службы катализатора, т сырья/кг Срок службы катализатора, годы Число регенераций |

300-400 1,5-2,0 5,0-10,0 150 0,0001 99 1000 5-8 2-3 |

340-400 2,5-4,0 3,5-5,0 200 0,1-0,2 92-97 150-200 4-6 2-4 |

380-410 4,0-5,0 1,0-2,0 500 0,1-0,5 85-95 50-80 2-4 2-3 |

380-410 7,0-15,0 0,5-1,0 До 1000 0,3-0,5 70-45 — 1-2 1-2 |

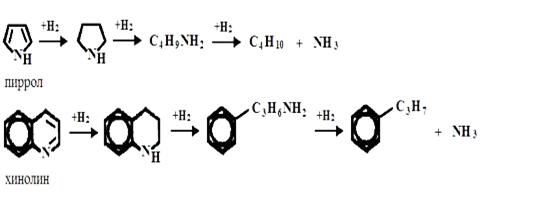

Температура, объёмная скорость и давление сырья. Все эти показатели оказывают влияние на скорость и глубину гидрогенолиза гетеропримесей в газофазных процессах гидроочистки топливных фракций.

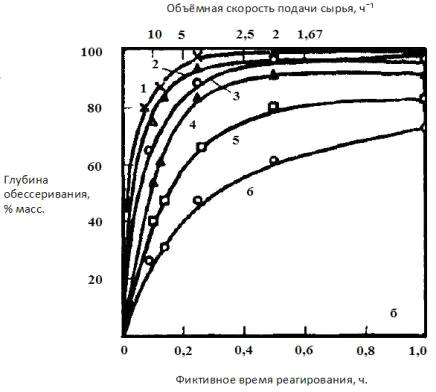

Рисунок 1 — Зависимость глубины обессеривания дизельного топлива объёмной скорости подачи сырья

р = 4 МПа

p1 = 15 МПа

p2 = 10 МПа

p3 = 4 МПа

p4 = 2, 2 МПа

p6 = 0, 5 Мпа

T = 380 °С

Из рисунков видно, что требуемая применительно к дизельным топливам глубина обессеривания 90-93 % достигается при объёмной скорости 4 ч‾¹, давлении 4 МПа и температурах 350-380 °С. При температурах свыше 420 °С из-за более быстрого ускорения реакции гидрокрекинга возрастает выход газов и лёгких углеводородов, увеличивается коксообразование и расход водорода. Для каждого вида сырья и катализатора существует свой оптимальный интервал режимных параметров.

Сырьё, выкипающее выше 350 °С, находится при гидрообессеривании в основном в жидкой фазе, и повышении давление давления увеличивает скорость реакций более значительно, ускоряет транспортирование водорода через плёнку жидкости к поверхности катализатора. Из-за удорожания оборудования увеличение давления ограничивают в пределах до 7-8 МПа.

Парциальное давление водорода и кратность циркуляции водородсодержащего газа (ВСГ).

При повышении общего давления процесса растёт парциальное давление водорода. На этот параметр влияет и кратность циркуляции ВСГ и концентрация в нём водорода, её составляющая в промышленных условиях от 60 до 90 % об. Чем выше концентрация водорода в ВСГ, тем ниже может быть кратность циркуляции.

Кратность циркуляции ВСГ влияет также на долю испаряющегося сырья и продолжительность контакта сырья с катализатором.

Реакции гидрогенолиза гетероорганических соединений экзотермичны, процессы гидроочистки топливных фракций проводят в адиабатическом реакторе без отвода тепла реакции, поскольку температурный градиент не превышает 10 °С.

В реакторах установок гидрообессеривания и гидрокрекинга высококипящих фракций с повышенным содержанием гетеропримесей предусматривается отвод тепла реакций подачей охлаждённого ВСГ через распределительные устройства между слоями катализатора.

Ренерация катализатора. В процессе эксплуатации катализатор постепенно теряет свою активность в результате закоксовывания и отложения на его поверхности металлов сырья. Для восстановления первоначальной активности катализатор подвергают регенерации окислительным выжигом кокса. В зависимости от состава катализатора применяют газовоздушный или паровоздушный способ регенерации. Цеолитсодержащие катализаторы гидрообессеривания и гидрокрекинга нельзя подвергать паровоздушной регенерации.

Газовоздушная регенерация обычно проводится смесью инертного газа с воздухом при температуре до 530 °С. При этом регенерируемый катализатор ускоряет реакции горения кокса.

Паровоздушная регенерация проводится смесью, нагретой в печи до температуры начала выжига кокса. Смесь поступает в реактор, где происходит послойный выжиг кокса, после чего газы сбрасываются в дымовую трубу.

5. Промышленные процессы гидрооблагораживания дистиллятных фракций

Промышленные установки гидрогнизационной переработки нефтяного сырья включает следующие блоки: реакторный блок, сепарации газопродуктовой смеси с выделением ВСГ, очистки ВСГ от сероводорода, компрессорную, стабилизации гидрогенизата. Установки гидрокрекинга имеют дополнительно фракционирующую колонну.

Установки имеют много общего по аппаратурному оформлению и схемам реакторных блоков, различаются по мощности, размерам аппаратов, технологическому режиму и схемам секций сепарации и стабилизации гидрогенизаторов. Установки предварительной гидроочистки бензинов — сырья каталитического риформинга — различаются также вариантом подачи ВСГ: с циркуляцией или без циркуляции «на поток». Схема подачи ВСГ «на поток» применяется только на комбинированных установках гидроочистки и каталитического риформинга прямогонных бензинов с пониженным содержанием сернистых соединений (< 0,1 % масс.).

По этой схеме весь ВСГ риформинга под давлением процесса подаётся в реакторы гидроочистки. Схема удобна в эксплуатации и более проста аппаратурному оформлению. На всех остальных типах установок применяется только циркуляционная схема подачи ВСГ.

В схеме с циркуляцией ВСГ легко поддерживается постоянное соотношение водород: сырьё. Наличие циркуляционного компрессора позволяет в зависимости от качеств катализатора и сырья, концентрации водорода в ВСГ регулировать требуемую кратность циркуляции ВСГ, даёт возможность проводить газовоздушную регенерацию катализаторов.

На промышленных гидрогенизационных установках применяется два способа сепарации ВСГ из газопродуктовой смеси:

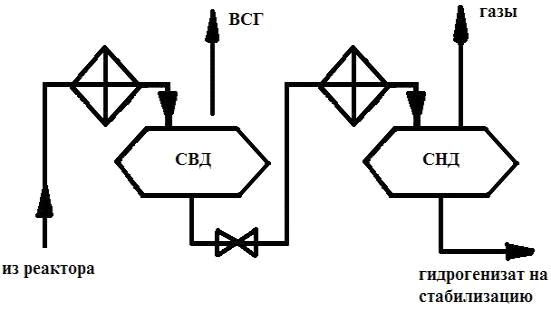

- Холодная сепарация ВСГ

Рисунок 2 — Схема холодной сепарации ВСГ

СВД и СНД — сепараторы высокого и низкого давления

Применяется на установках гидроочистки бензиновых, керосиновых и иногда дизельных фракций. Заключается в охлаждении газопродуктовой смеси, отходящей из реакторов гидроочистки, сначала в теплообменниках, затем в холодильниках (воздушных и водяных) и выделении ВСГ в сепараторе при низкой температуре и высоком давлении. В сепараторе низкого давления выделяют низкомолекулярные углеводородные газы.

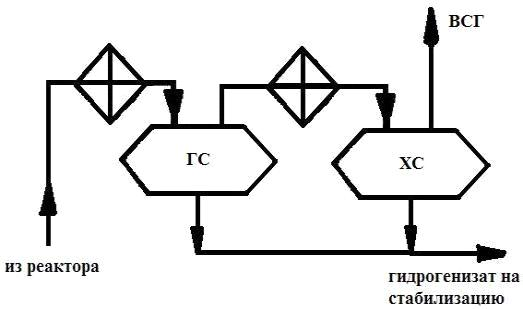

- Горячая сепарация ВСГ

Рисунок 3 — Схема горячей сепарации ВСГ

ГС и ХС — горячий и холодный сепараторы

Применяется преимущественно на установках гидробессеривания высококипящих фракций нефти: дизельных топлив, вакуумных газойлей, масляных дистиллятов и парафинов. Газопродуктовая смесь после частичного охлаждения в теплообменниках поступает в горячий сепаратор; выделяемые в нём ВСГ и углеводородные газы охлаждаются до низкой температуры в воздушных и водяных холодильниках и далее поступают в холодный сепаратор, где отбирается ВСГ с достаточно высокой концентрацией водорода. Основным достоинством варианта горячей сепарации является меньший расход как тепла, так и холода. Схема холодной сепарации ВСГ, по сравнению с горячей, обеспечивает более высокую концентрацию водорода в ВСГ.

На НПЗ применяют следующие два варианта регенерации насыщенного раствора моноэтаноламина — абсорбента сероочистки ВСГ от H2S: непосредственно на самой установке гидрооблагораживания либо централизованную регенерацию в общезаводском узле.

Основным аппаратом гидрогенизационных установок является реактор со стационарным слоем катализатора.

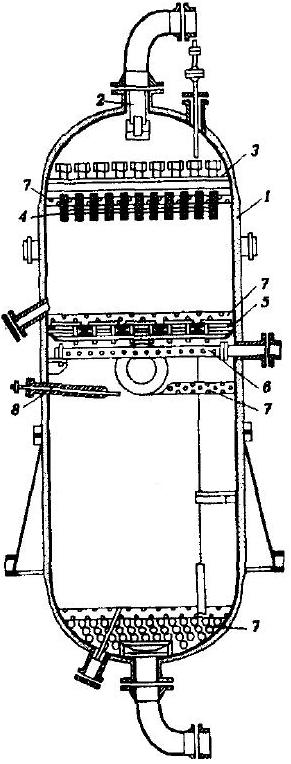

Конструкция двухсекционного реактора гидроочистки дизельного топлива. Представляет вертикальный цилиндрический аппарат с эллиптическими днищами. Корпус реактора изготавливается из двухслойной стали 12XM и 08X18H10T. Верхний слой катализатора засыпается на колосниковую решётку, а нижний — на фарфоровые шарики, которыми заполняется сферическая часть нижнего днища. Сырьё, подаваемое через штуцер в верхнем днище, равномерно распределяется по всему сечению и сначала для задерживания механических примесей проходит через фильтрующие устройства, состоящие из сетчатых корзин, погружённые в верхний слой катализатора. Промежутки между корзинами заполнены фарфоровыми шарами. Газосырьевая смесь проходит через слой катализатора в обеих секциях и по штуцеру нижней секции выводится из реактора.

- Гидроочистку прямогонных бензиновых фракций осуществляют на секциях гидроочистки установок каталитического риформинга или комбинированных установок ЛК — 6у.

- Для гидроочистки реактивных топлив используют специализированные установки типа Л-24-9РТ, а также секции гидроочистки КУ ЛК — 6у.

Рисунок 4 — Реактор гидроочистки дизельного топлива

- корпус;

- 2 — распределитель и гаситель потока;

- 3 — распределительная не провальная тарелка;

- 4 — фильтрующее устройство;

- 5 — опорная колосниковая решётка;

- 6 — коллектор ввода водорода;

- 7 — фарфоровые шары;

- 8 — термопар

Технологическая схема установки гидроочистки дизельного топлива ЛЧ-24-2000. Циркуляционный ВСГ смешивается с сырьём, смесь нагревается в сырьевых теплообменниках и в трубчатой печи П-1 до температруры реакции и поступает в реактор Р-1. После реактора газопродуктовая смесь частично охлаждается в сырьевых теплообменниках (до температуры 210-230 °С) и поступает в секцию горячей сепарации ВСГ, состоящей из сепараторов С-1 и С-2. ВСГ выводимый из холодного сепаратора С-2, после очистки МЭА в абсорбере К-2 подаётся на циркуляцию. Гидрогенизаты горячего и холодного сепараторов смешиваются и направляются на стабилизационную колонну К-1, где подачей подогретого в П-1 отдувочного ВСГ из очищенного продукта удаляются углеводородные газы и отгон (бензин).

Таблица 4 — Материальный баланс установок гидроочистки

|

Взято, % Сырьё |

I |

II |

III |

IV |

|

100,00 |

100,00 |

100,00 |

100,00 |

|

|

Водород 100 % — ный на реакцию |

0,15 |

0,25 |

0,40 |

0,65 |

|

Всего |

100,15 |

100,25 |

100,40 |

100,65 |

|

Получено, % |

||||

|

Гидроочищенное топливо |

99,00 |

97,90 |

96,90 |

86,75 |

|

Дизельная фракция |

— |

— |

— |

9,2 |

|

Отгон |

— |

1,10 |

1,3 |

|

|

Углеводородный газ |

0,65 |

0,65 |

0,60 |

1,5 |

|

Сероводород |

— |

0,20 |

1,2 |

1,5 |

|

Потери |

0,5 |

0,4 |

0,4 |

0,4 |

|

Всего |

100,15 |

100,25 |

100,40 |

100,65 |

Гидроочистка вакуумных дистиллятов. Вакуумные дистилляты являются традиционным сырьём для процессов каталитического крекинга и гидрокрекинга. Качество вакуумных газойлей определяется глубиной отбора и четкостью ректификации мазута. Вакуумные газойли 350-500 °С практически не содержат металлических соединений и асфальтенов, а их коксуемость не превышает обычно 0,2 %. С повышением температуры до 540-560 °С коксуемость возрастает в 4-10 раз, содержание металлов — в 3-4 раз, серы на 20-45 %. Влияние содержащихся в сырье металлов, азотистых соединений и серы проявляется в снижении активности работы катализатора за счёт отложения кокса и необратимого отравления металлами.

Гидроочистка вакуумного газойля 350-500 °С не представляет значительных трудностей и проводится в условиях и на оборудовании, аналогичных для гидроочистки дизельных топлив.

Гидроочистка масляных рафинатов. Применяется в основном для осветления и улучшения их стабильности против окисления; одновременно уменьшается их коксуемость и содержание серы (глубина обессеривания — 30-40 %); индекс вязкости несколько увеличивается (на 1-2 единицы); температура застывания масла повышается на 1-3 °. Выход базовых масел дистиллятных и остаточных рафинатов составляет более 97 % масс.

Установки гидроочистки масел отличаются от гидроочистки дизельных топлив только способом стабилизации гидрогенизата: отгонка углеводородных газов и паров бензина осуществляется подачей водяного пара; затем стабильное масло подвергается осушке в вакуумной колонне под давлением 13,3 кПа.

Таблица 5 — Технологический режим процесса гидроочистки масляных рафинатов

|

Катализатор Температура в реакторе, °С Давление в реакторе, Мпа Объёмная скорость подачи сырья, ч¯¹ Кратность циркуляции ВСГ, м³/м³ для дистиллятного рафината остаточного Содержание Н2 в ВСГ, % об. |

АКМ или АНМ 280 — 325 °С 3,5 — 4,0 1,5 — 3,0 250 — 300 500 — 6000 75 — 85 |

Процессы гидрооблагораживания нефтяных остатков

Наиболее важным из показателя качества нефтяных остатков как сырья для каталитических процессов их облагораживания и переработки являются содержание металлов (определяющее степень дезоктивации катализатора и его расход) и коксуемость (обуславливающая коксовую нагрузку регенератов каталитического крекинга или расход водорода в гидрогенизационных процессах).

По содержанию металлов и коксуемости нефтяные остатки подразделяются на четыре группы.

Таблица 6 — Классификация нефтяных остатков

|

Группа |

Коксуемость, % масс. |

Содержание металлов, г/m (ppm) |

|

I II III IV |

менее 5 5 — 10 10 — 20 более 20 |

менее 10 10 — 30 30 — 150 более 150 |

Группа I — высококачественное сырьё. Его можно перерабатывать без предварительной подготовки на установках ККФ лифт-реакторного типа с пассивацией металлов и отводом тепла в регенераторах.

Группа II — сырьё среднего качества. Его можно перерабатывать на установках ККФ последних моделей с двухступенчатым регенератором и отводом избытка тепла без предварительной подготовки, но при повышенном расходе металлостойкого катализатора и с пассивацией отравляющего действия металлов сырья.

Группы III и IV — это сырьё низкого качества. Каталитическая их переработка требует обязательной предварительной подготовки деметаллизации и деасфальтизации.

Данная классификация нефтяных остатков применима и для характеристики качества сырья гидрокаталитических процессов, однако применительно к этим процессам важнее содержание металлов, чем коксуемость.

Для переработки мазутов в малосернистое котельное топливо разработаны следующие методы «непрямого» гидрообессеривания:

- вакуумная (или глубоковакуумная) перегонка мазута с последующим гидрообессериванием вакуумного (глубоковакуумного) газойля и смешение последнего с гудроном (содержание серы в котельном топливе 1,4-1,8 %);

- вакуумная перегонка мазута и деасфальтизация гудрона с последующим обессериванием вакуумного газойля и деасфальтизация и смешение их с остатком деасфальтизации (содержание серы в котельном топливе 0,4-1,4 %);

— вакуумная перегонка мазута и деасфальтизация гудрона с последующим гидрообессериванием вакуумного газойля и деасфальтизата и их смешение (содержание серы в котельном топливе составит 0,2-0,3 %), остаток деасфальтизации подвергается газификации или раздельной переработке с получением битумов, пеков, связующих, топливного кокса и т.д.

Для обеспечения глубокой безостаточной переработки нефти необходимы либо прямое гидрообессеривание нефтяных остатков с ограниченным содержанием металлов с использованием нескольких типов катализаторов, или каталитическая переработка с предварительной деметаллизацией и деасфальтизацкей гудронов.

Современные зарубежные промышленные установки гидрообессеривания нефтяных остатков различаются между собой в основном схемами реакторных блоков и по этому признаку можно подразделить их на следующие варианты:

1)гидрообессеривание в одном многослойном реакторе с использованием в начале процесса крупнопористых металлоемких катализаторов и затем — катализаторов с высокой гидрообессеривающей активностью;

2)гидрообессеривание в двух- и более ступенчатых реакторах со стационарным слоем катализатора, из которых головной (предварительный) реактор предназначен дли деметаллизации и деасфальтизации сырья на дешевых металлоемких (часто нерегенерируемых) катализаторах, а последний (или последние) — для гидрообессеривания деметаллизированного сырья;

3)гидрообессеривание в реакторе с трехфазным псевдоожиженным слоем катализатора. Псевдоожиженный слой позволяет обеспечить более интенсивное перемешивание контактирующих аз, изотермический режим реагирования и поддержание степени конверсии сырья и равновесной активности катализатора на постоянном уровне за счёт непрерывного вывода из реактора части катализатора и замены его свежим или регенерированным. Однако из-за недостатков, таких, как большие габариты и масса толстостенных реакторов, работающих под высоким давлением водорода, сложность шлюзовой системы ввода и вывода катализаторов, большие капитальные и эксплуатационные расходы, процессы гидрообесеривания и гидрокрекинга в псевдоожиженном слое не получили широкого распространения в нефтепереработке.

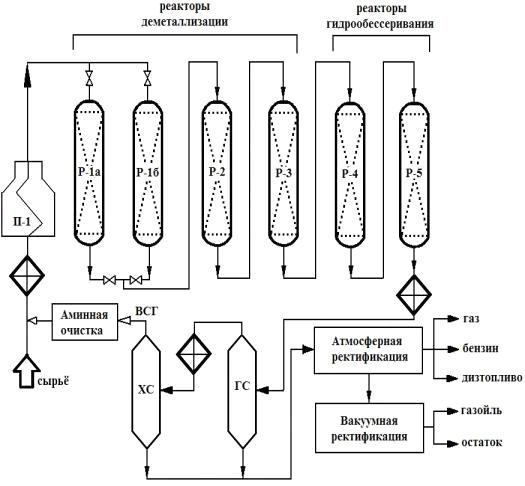

Рисунок 5 — Технологическая схема установки гидрообессеривания нефтяных остатков ФИН

Из промышленно-освоенных процессов наиболее технологически гибким и достаточно эффективным является процесс гидрообессеривания тяжелых нефтяных остатков «Хайвал», разработанный Французским институтом нефти.

Реакторный блок установки состоит из поочерёдно работающих защитных реакторов Р-1а и Р-1б, двух последовательно работающих основных реакторов Р-2 и Р-3 глубокой гидродеметаллизации и двух последовательно работающих реакторов гидрообессеривания Р-4 и Р-5. Защитные реакторы Р-1а и Р-1б работают в режиме взаимозаменяемости: когда катализатор а работающем реакторе потеряет свою деметаллизирующую активность, переключают на другой резервный реактор без остановки установки. Продолжительность непрерывной работы реакторов составляет: защитных 3-4 месяца, а остальных — 1 год.

Исходное сырье (мазуты, гудроны) смешиваются с БСГ, реакционная смесь нагревается в печи П-1 до требуемой температуры и последовательно проходит защитный и основные реакторы гидродеметаллизации и реакторы гидрообессеривания. Продукты гндрообессеривания подвергаются горячей сепарации в горячем и холодном газосепараторах, далее стабилизации и фракционированию на атмосферных и вакуумных колоннах.

В качестве катализатора в процессе используется модифицированный гидрирующими металлами оксид алюминия.

Список использованных источников

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/gidrogenizatsionnyie-protsessyi-v-neftepererabotke/

1. Ахметов, С.А. Технология глубокой переработки нефти и газа / С. А. Ахметов. — Уфа: Издательство «Гилем», 2002.