1. Назначение и устройство коленчатого вала дизеля Д49 и его

антивибратор. Возможные неисправности.

По всем показателям, дизель Д49 не сильно отличается от своих аналогов – 10Д100 и Д50. Так же как 10Д100, Д49 использовался в кораблестроении. Благодаря своим тяговым показателям, дизель способен работать «на износ» долгое время. При выходе из строя той или иной детали, возможет частичный ремонт при разборе дизеля. Ремонт производится различными способами. Возможно оперативное вмешательство без разбора дизеля. Это ограничивается вправлением или шлифовкой детали. При более серьезных поломках, тепловоз перестает функционировать. Поломки в дизеле грозят постепенным выходом из строя всей системы механизмов тепловоза. Даже самая мелкая деталь может вызвать цепную реакцию, а при учете работы под высоким давлением, неисправности могут вызвать полный выход из строя запчастей без возможности восстановления, или даже взрыв дизеля.

Число цилиндров в дизеле Д49 различно. Выпускали двигатели, включающих от 8 до 20 цилиндров. Мощность детали составляет 4416 кВт, при минимальном значении в 590. Дизель имеет У-образный тип строения и отличается газотурбинным наддувом. Топливо впрыскивается непосредственно в дизель, надувочный воздух охлаждается.

В дизеле Д49 рама сварена из горизонтальных и вертикальных листов. Для усиления рамы, добавлены ребра жесткости. Внизу располагаются поддоны для слива масла, которые закрыты стенками. На эту раму, сверху, устанавливаются блоки дизелей и генераторы с помощью болтов. В поддоне установлен коллектор, который служит подводящим каналом для масла.

Для перемещения поршней, в ходе работы дизеля, существуют цилиндровые гильзы. Они образуют рабочий объем и направляют поршни. Необходимо внимательно следить за температурой втулок, т.к. сильный нагрев этих частей не допустим для безопасной работы устройства в целом. В ходе ремонта втулок, они обрабатываются химическими средствами высокого класса вредности, в связи с чем, мастера, работающие над этой проблемой, обязаны быть качественно защищены от внешнего воздействия средствами защиты. После произведенного ремонта, очищают нагар с детали и проверяют надежность их крепления. На дизеле Д49 установлены подвесные втулки. Их извлекают при ремонте цилиндровых крышек и дополнительно осматривают на предмет повреждений.

Масляная система дизеля

... также непрерывного фильтрования масла, что бы обеспечить срок его службы. Система смазки циркуляционная, комбинированная. Наиболее нагруженные детали дизеля смазываются под давлением, остальные разбрызгиванием. Кроме того, от этой ... Для контроля работы главного контура установлены приборы на пультах управления в кабинах машиниста обеих секций тепловоза и на щите приборов 26 в дизельном помещении. ...

Самым важной и дорогостоящей частью двигателя является коленчатый вал. Самый большой упор в действии двигателя происходит именно на эту деталь.

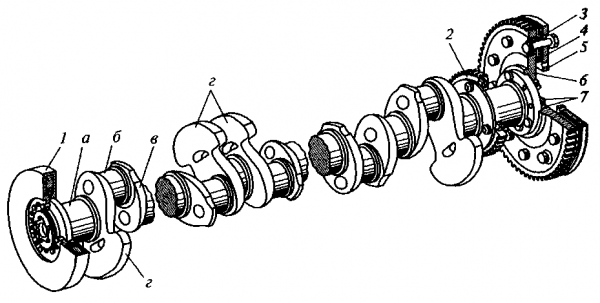

Коленчатый вал (рис.1) относится к числу наиболее ответственных, напряженных и дорогостоящих деталей двигателя.

В процессе работы двигателя коленчатый вал нагружается силами давления газов, а также силами инерции движущихся возвратно-поступательно и вращающихся деталей. Эти силы вызывают значительные напряжения кручения, изгибные напряжения и крутильные колебания, вследствие чего шейки вала испытывают переменное давление, которое вызывает значительную работу трения и износ шеек. Поэтому коленчатый вал должен обладать высокой прочностью, жесткостью и износостойкостью трущихся поверхностей при относительно небольшой массе, составляющей не более 15 % массы двигателя. Коленчатые валы изготавливаются из качественных углеродистых или легированных сталей ковкой или штамповкой, а также литьем из высококачественного чугуна или стали.

Коленчатый вал тепловозного дизеля типа Д49 имеет 10 коренных и 8 шатунных шеек, расположенных под углом 90° одна к другой. Между 9-й и 10-й коренными шейками устанавливается шестерня привода газораспределительного механизма дизеля. К щекам вала с помощью шпилек и гаек крепятся противовесы. Полости коренных шеек соединяются каналами с шатунными шейками, по которым подводится масло. Девятая коренная шейка имеет упорные бурты, предохраняющие коленчатый вал от продольного перемещения. От температурных нагрузок коленчатый вал может удлиняться от 9-й коренной шейки к 1-й. Фланец отбора мощности соединяется пластинчатой муфтой с тяговым генератором; к фланцу с противоположной стороны крепится комбинированный антивибратор.

Рис. 1 — Коленчатый вал дизеля 1А-5Д49:

1 – антивибратор; 2 – шестерня; 3 – сухарь; 4 – пакет пластин; 5, 6 – диски дизель-генераторной муфты; 7 – направляющие кольца;

а – коренная шейка; б – шатунная шейка; в – щека; г – противовесы

В двигателях внутреннего сгорания приходится сталкиваться с явлением крутильных колебаний валов. Антивибратор предназначен для снижения напряжения в коленчатом вале, возникающего вследствие крутильных колебаний. Их размещают на свободном конце коленчатого вала, т. е. там, где возникают наибольшие крутильные колебания. В дизелях типа Д49 применяются антивибрационные агрегаты различной конструкции.

На большинстве дизелей 8ЧН 26/26 антивибрационные агрегаты не устанавливают вследствие низкого уровня напряжений от крутильных колебаний. На дизель-генераторах 8ЧН 26/26, дизелях 12ЧН 26/26, на части дизелей 16ЧН 26/26 устанавливается силиконовый демпфер, на форсированных моделях 16ЧН 26/26 и 20ЧН 26/26 устанавливается комбинированный агрегат, состоящий из силиконового демпфера и маятникового антивибратора. Выбор конструкции антивибрационного агрегата определяется уровнем и характером крутильных колебаний в коленчатом вале.

Подшипники коленчатого вала

... соединения вала с антивибратором, приводом насосов и распределительных валов, изгиб вала. Рис. 1 Излом коленчатого вала по щеке Причинами излома коленчатых валов являются: высокий уровень знакопеременных напряжений от изгиба или крутильных колебаний вала, ...

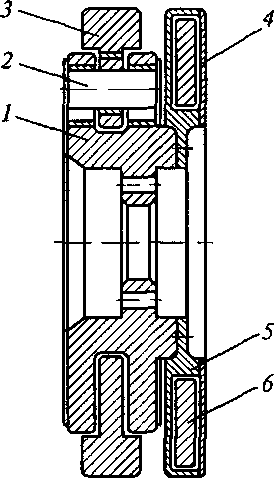

В отверстиях ступицы антивибратора на пальцах 2 подвешены шесть маятников (грузов) 3, из них четыре маятника обеспечивают настройку антивибратора на гармоники 2,5 порядка и два – на гармоники 3,5 порядка. Для смазки деталей антивибратора масло поступает из полости коленчатого вала. Демпфер вязкого трения состоит из маховика 6, корпуса 5 с крышкой 4. Пространство между маховиком и корпусом заполнено жидкостью высокой вязкости (силиконовая жидкость).

Использование на дизелях мощностью 2200 кВт и выше сложных комбинированных антивибраторов оправдано, поскольку их использование обеспечивает более низкий уровень напряжений от крутильных колебаний. Так, установка на дизель-генератор 16ЧН 26/26 мощностью 2200 кВт комбинированного антивибратора снижает напряжения от крутильных колебаний в 1,5 раза.

Рис. 2 – Комбинированный антивибратор дизеля Д49

1 – ступица; 2 – палец; 3 – груз; 4 – крышка; 5 – корпус;

6 – инерционная масса

В условиях эксплуатации высокие знакопеременные нагрузки от изгиба и крутильных колебаний могут привести к излому вала. Этому также способствуют дефекты, которые нередко возникают при изготовлении вала (литейные или возникшие при механической обработке).

Повышенные механические напряжения в вале могут появляться в результате нарушения его уравновешенности, а также при неправильной регулировке антивибратора или износе его грузов и пальцев. Задир шеек вала может произойти в результате ухудшения подачи на их поверхность масла, его разжижения или попадания в масло воды. При неправильной укладке вала в постели блока или неправильной его центровке с валом тягового генератора происходит упругий изгиб вала. В результате неправильной шлифовки коренных шеек при ремонте, а также от действия напряжений может возникнуть остаточный изгиб.

Неисправности, возникающие в силовой установке обращают внимание внешними проявлениями и ухудшением эксплуатационных характеристик тепловоза. Отыскивание неисправностей следует начинать с проверки тех устройств и механизмов, которые не требуют разборки или она минимальна, постепенно снижая круг возможных причин.

Основными неисправностями коленчатых валов являются: сверхнормативный износ шеек; трещины и изломы; выкрашивание, коррозия и износ баббитовой заливки вкладышей; износ вкладышей и потеря торцового натяга; трещины крышек коренных подшипников.

В таблице 1 приведены причины неисправностей дизеля Д49.

Таблица 1 – Возможные неисправности дизеля Д49 и их причины.

1. Помпаж турбокомпрессора.

1. Нарушение процесса сгорания топлива, вызванное неисправностями в деталях крышек цилиндров.

2. Проворот кулачков привода клапанов на распределительном валу (не работают оппозитно расположенные цилиндры).

3. Загрязнена или забита посторонними предметами воздушная полость между оребренными трубками охладителя наддувочного воздуха.

Ремонт шатунно-поршневой группы дизеля ПД1М

... топлива (г/э.л.с./ч) 165 - 173 Масса (т) 17.6 1. НАЗНАЧЕНИЕ ОБЪЕКТА РЕМОНТА, УСЛОВИЯ ЕГО РАБОТЫ И АНАЛИЗ НЕИСПРАВНОСТЕЙ Шатунно-поршневая группа вместе с коленчатым валом являются основным рабочим механизмом ... воздухом, поступающим через впускные каналы, а снизу - брызгами масла, образующимися в картере во время работы дизеля. К достоинствам поршня относятся: 1. Значительное уменьшение его веса; ...

4. Сильно загрязнены воздухоочистители турбокомпрессора.

5. Уменьшено проходное сечение глушителей вследствие попадания посторонних предметов или разрушения внутренних деталей глушителя.

6. Проворот жаровой трубы выхлопного коллектора.

2. Давление в картере дизеля.

1. Нарушена регулировка управляемой заслонки. Отрегулировать разряжение в картере дизеля (на 8-й позиции под нагрузкой разряжение должно быть в пределах 40-100 мм вод. ст.).

2. Загрязнение бачка фильтра отсоса газов.

3. Плохая герметизация картера по люкам и плохое закрытие крышек цилиндров.

4. Задир поршня или трещина в днище поршня, поломка или залегание поршневых колец.

5. Заклинивание турбокомпрессора, при этом дизель дымит и не выдает мощности.

6. Высок уровень масла в картере: перекрыта труба слива масла с маслоотделительного бачка.

3. Ненормальная работа масляных фильтров, снижение давления масла.

1. Длительно не меняется перепад давления масла на фильтрах или резко происходит уменьшение перепада.

2. Резко увеличился перепад давления: в ФГОМ или ФТОМ попал посторонний предмет или произошло сильное их загрязнение.

3. Нет грязевого осадка на роторах центробежных фильтров после нескольких дней работы; ротор не вращается.

4. Топливо попадает в масло.

Попадание топлива в дизельное масло характеризуется понижением вязкости и температуры вспышки дизельного масла, при этом дизель глохнет вследствие срабатывания защиты по давлению масла. Масло вытекает из-под щупа для замера уровня масла, уровень его постоянно растет.

Причины неисправностей могут быть следующие.

1. Трещина в плунжерной паре ТНВД, а также низкая плотность плунжерных пар.

2. Не работает механизм отключения ТНВД (BOTH) при длительной работе дизеля на 0-й позиции контроллера.

3. Неисправность форсунок одного или нескольких цилиндров.

4. Нарушение процесса сгорания топлива, вызванное неисправностями в деталях крышек цилиндров, при этом цилиндр не работает, хотя подача топлива в него не прекращается.

5. Малое давление сжатия в цилиндре (нет компрессии) вследствие износа цилиндровой втулки и поршня, залегания или поломки поршневых колец, а также наличия трещин или прогаров в головке поршня.

6. Неправильная установка, разрушение или проворот кулачков привода клапанов или ТНВД на распределительном валу (не работают оппозитно расположенные цилиндры).

5. Пробой газов в систему охлаждения.

1. Наличие трещины днища цилиндровой крышки по перемычкам между клапанами или нарушение уплотнения газового стыка между цилиндровой крышкой и втулкой, а также трещины цилиндровой втулки.

Судовые дизели и их эксплуатация

... работы дизель- генераторов 3. Пуск дизель - генераторов. Выбор схемы, регулирования скорости вращения. 4. Терморегулирование дизель-генераторов. Защита ... качестве измерительных элементов для измерения давлений в судовых энергетических установках применяют упругие элементы, ... повышение надежности систем измерения, контроля, сигнализации, управления, внутрисудовой связи. Это достигается увеличением ...

2. Наличие трещины в выхлопном коллекторе.

3. Наличие трещины в корпусе турбокомпрессора.

4. Попадание наддувочного воздуха в водяную систему через неисправные трубки охладителя наддувочного воздуха.

6. Вода уходит из системы охлаждения, вода попадает в масло .

1. Наличие трещины цилиндровых крышек, выхлопных коллекторов, корпусов турбокомпрессоров, что определяется аналогично пробою газа в системе охлаждения.

2. Наличие течи воды по контрольным отверстиям блока дизеля вследствие нарушения резиновых уплотнений 5 и 6 рубашки и втулки цилиндра.

3. Наличие течи воды в картер вследствие нарушений резиновых уплотнений 7 нижнего пояса втулок цилиндров, при этом вода попадает в масло.

4. Наличие течи воды по контрольному отверстию водяного насоса из-за нарушения резиновых уплотнений.

5. Наличие трещины или свища во впускном канале крышки цилиндра: вода попадает в воздушный ресивер блока цилиндров.

6. Наличие течи по технологической пробке крышки цилиндра.

7. Наличие течи воды в системе наддува из охладителя наддувочного воздуха вследствие поломки водяных трубок или недостаточного уплотнения трубных досок.

7. Дизельное масло попадает в воду.

1. Нарушение уплотнения трубных досок или поломка трубок охлаждающей секции водомасляного охладителя.

2. Трещина в корпусе турбокомпрессора.

3. Ошибка в сборке трубопроводов, когда случайно соединены в одну систему масляный и водяной трубопроводы.

8. Вода попадает в дизельное топливо.

1. Наличие воды в топливном баке; требуется периодически сливать отстой.

2. Нарушение уплотнения трубных досок или поломкой трубок топливоподогревателя.

9. Дизельное топливо попадает в воду.

1. Нарушение уплотнения трубных досок или поломкой трубок топливоподогревателя.

10.

1. Нарушение сборки, излом или износ поршневых колец, что приводит к увеличению удельного расхода масла на угар.

2. Износ или поломка уплотнительных колец подшипников турбокомпрессора.

3. Течь масла по контрольным отверстиям блока дизеля.

4. Течь масла по рейкам ТНВД. Масло не успевает сливаться в картер через полость цилиндровой крышки в связи с закоксованием отверстия, попаданием посторонних предметов, или возможным завышением давления масла в лотке дизеля.

Реферат магнитоэлектрическое реле

... исполнения Электромеханические реле; Электромагнитные реле (обмотка электромагнита неподвижна относительно сердечника); Магнитоэлектрические реле (обмотка электромагнита с контактами подвижна относительно сердечника); Термореле (биметаллическое); Герконовые реле. По контролируемой величине Реле напряжения; Реле тока; Реле мощности; Реле пневматического ...

5. Давление газов в картере (пробой газов в картер, загрязнение бачка фильтра отсоса газов или не работает управляемая заслонка фильтра отсоса газов).

6. Большое разрежение в картере дизеля.

11.

1. Не работает водяной насос, нет циркуляции воды в системе (срезаны шлицы приводного валика насоса).

2. Внутреннее и внешнее загрязнение секций охлаждения воды.

3. Не работает вентилятор или не открываются жалюзи холодильной камеры тепловоза.

4. Неправильная регулировка датчиков системы автоматического регулирования температуры охлаждающей воды.

5. Давление наддувочного воздуха значительно ниже нормы — 1,3-1,5 кгс/см2 (менее 1,0 кгс/см2); при этом по всем цилиндрам дизеля наблюдается снижение давления сгорания и рост температуры выхлопных газов.

12.

1. Очень медленный сброс оборотов дизеля: засорены каналы слива масла в регуляторе.

2. Медленный набор оборотов дизеля под нагрузкой.

3. Дизель глохнет на 0-й позиции холостого хода при включении компрессоров.

4. Разбивка оборотов по позициям контроллера не соответствует инструкции.

5. Прорыв мембраны или обрыв трубки подвода воздуха из ресивера дизеля к гидроусилителю приставки ограничения по наддуву приводит к снижению оборотов дизеля и мощности так же, как при отсутствии или значительном снижении давления наддувочного воздуха, что может сопровождаться уходом масла из регулятора по трубке подвода воздуха.

6. Постоянно уходит масло из регулятора: требуется заменить уплотнение на валу привода регулятора.

7. Дизель работает неустойчиво на всех режимах, при запуске идет «в разнос» по причине того, что:

— провернулась шестерня на корпусе измерителя скорости регулятора или произошел обрыв привода регулятора; измеритель скорости не вращается;

— заели рычаги обратной связи в регуляторе.

8. Неправильное соединение объединенного регулятора дизеля с механизмом управления ТНВД.

2. Назначение реле управления РУ 9, схема подключения

Развитие техники немыслимо без широкого внедрения автоматических устройств, осуществляющих управление, контроль и защиту различного рода машин и агрегатов. В современных машинах многие процессы протекают очень быстро, и человек не успевает управлять ими без автоматических устройств. Эти устройства позволяют освободить людей от напряженного труда, уменьшить численность обслуживающего персонала.

Одним из широко распространенных средств автоматики является реле, представляющее собой прибор, который под воздействием какого-либо фактора (электрического, теплового, механического и т. д.), достигающего определенной величины, осуществляет скачкообразное изменение процесса, протекающего в управляемой им системе.

Контрольная работа: Безопасность предприятий в сфере коммерции. ...

... контролю за товаром, техническое оборудование магазина противокражными системами. В исследовательской работе, проведенной в Kембриджском университете ... поэтому хорошо обученный персонал и служба безопасности являются наиболее эффективными сдерживающими факторами. Исследователи ... всегда следствие сложного узла проблем в управлении компанией, который объединяет несколько областей. Причины возникновения ...

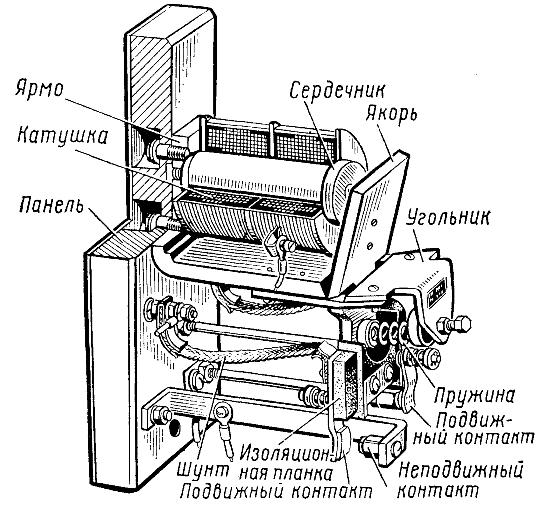

На тепловозах применяются реле, управляющие зарядом аккумуляторной батареи, переключающие тяговые электродвигатели с одной схемы соединения на другую, защищающие электрическое оборудование от токов чрезмерной величины и замыканий на корпус тепловоза, дизель тепловоза — от недопустимо высокой температуры воды или пониженного давления смазочного масла, предотвращающие боксование колесных пар, дающие выдержку времени для разграничения отдельных процессов и т. д. К числу наиболее простых по назначению и принципу действия относится реле управления. Это реле представляет собой небольшой контактор с различным числом размыкающих и замыкающих блокировочных контактов (рис. 2).

Если замкнуть электрическую цепь катушки, то намагниченный сердечник притянет якорь реле. Якорь поворачивается, обеспечивая включение замыкающих и отключение размыкающих блок-контактов. Реле управления в отличие от контакторов служат для дистанционного управления слаботочными цепями, т. е. цепями, в которых проходят небольшие токи.

Рис. 2.1 — Реле управления

На тепловозах применяется целый ряд реле управления, одним из которых является РУ 9.

Функции данного реле следующие:

-

разборка схемы пуска, когда при его выполнении давление масла в системе дизеля достигнет 0,6 кгс/см2, а также исключает срабатывание реле управления РУ6 при работающем дизеле и случайном нажатии на кнопку «Пуск дизеля». В последних вариантах схемы управления тепловозов типа ТЭ10М реле РУ9 только не допускает включение реле РУ6, а разбирает схему пуска реле времени РВ2 (см. назначение реле РВ2);

-

создание цепи питания блок-магнита регулятора дизеля в обход вспомогательных замыкающих контактов пускового контактора ДЗ (в других вариантах схемы — Д1);

-

обеспечение питания сигнальных ламп «Дизель 2 (3)» на пультах управления других секций;

-

запрет включения реле времени РВ2 при работающем дизеле данной секции и пуске дизелей другой (других) секции (секций); подготовка цепи питания реле управления РУ2.

Итак, РУ 9 – разбирает схему пуска после удачного запуска дизеля и контролирует его работу.

При нормальном запуске двигателя локомотива, после появления давления масла замыкается блок-контакт реле РДМ 4 (реле давления масла) и плюс источника питания подводится к катушкам реле РУ 9. При достижении заданной частоты вращения коленчатого вала блок БПД (блок пуска дизеля) подключает катушки РУ 9 к минусу источника питания и реле включается.

Электронные системы управления автомбилем

... топливоподачи при торможении двигателем, на принудительном холостом ходу двигателя при движении накатом или под уклон, столкновении или опрокидывании транспортного средства; выполнение самодиагностики элементов дизеля и системы электронного управления с замещением ...

Находится РУ 9 в правой аппаратной камере, вверху. Имеет шесть задействованных в схеме контакторов.

Контакты реле:

-

РК (342 — 337) разбирает схему пуска после создания давления масла в верхнем масляном коллекторе дизеля не менее 0,6 кгс/см 2 .

-

РК (230 — 366) в момент пуска дизеля, после подключения пускового контактора Д3 обеспечивает цепь питания на катушку РВ2 для ограничения времени (30 сек) раскрутки коленчатых валов дизеля с целью предотвращения разряда БА.

-

ЗК (228 — 230) обеспечивает цепь питания электротягового магнита (БМ) регулятора дизеля, тем самым будет контролировать работу дизеля.

-

ЗК (228 -1328) собирает цепь питания на сигнальные лампы «Работа дизеля 2-й, 3-й секций» для световой сигнализации машинисту.

-

ЗК (112- РК РУ19) подготавливает цепь на катушку РУ2 при запущенном дизеле.

-

РК (1366-1368) обеспечивает работу указателя повреждения электрической схемы в режиме «Пуск дизеля», после пуска в режиме «Движение».

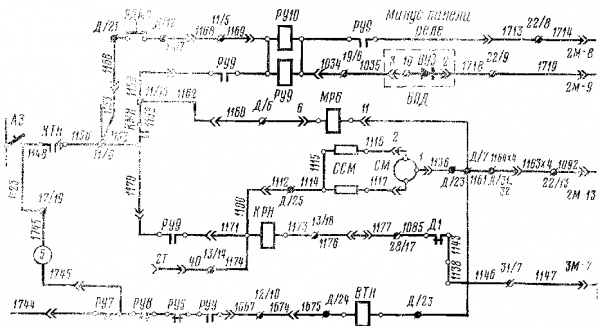

При нормальном пусковом процессе и начале самостоятельной работы дизеля частота вращения вала резко увеличивается. При этом масляный насос дизеля увеличивает давление масла в системе и при достижении давления 0,6—0,8 кгс/см2 срабатывает реле РДМ4. Его контакт подает плюс на катушки пусковых реле РУ9 и РУ10 по цепи: автомат АЗ, провод 1148, главный контакт контактора КТП, провода 1156, 1153, 1166, замыкающий контакт реле РДМ4, провода 1167, 1168, 1169 на катушки реле РУ9 и РУЮ,

В момент достижения определенной частоты вращения вала дизеля переменное напряжение, поступающее с возбудителя на блок БПД, становится достаточным для открытия тиристора ВУЗ в блоке БПД. Он открывается и подает минус на катушки реле РУ9 и РУЮ (1034, 1035, 1718, 1719) от ШР 2М-9. Реле РУ9 и РУ10 включаются, что свидетельствует о нормальном процессе пуска дизеля. Реле РУ9 после включения разъединяет электрическую схему пуска дизеля:

Курсовая работа эксплуатация водяного насоса

... и текущих ремонтов локомотивов; принцип рациональной планировки рабочего места, участка, цеха; форма организации работ Водяные насосы снимают с дизеля при текущем ремонте ... внедрение средств и методов безразборной диагностики узлов локомотивов; улучшение эксплуатации локомотивов (внедрение прикрепленного способа обслуживания локомотивов); улучшение организации технического обслуживания (ТО) и ...

-

замыкающим контактом реле РУ9 шунтирует «минусовую» цепь тиристора ВУЗ блока БПД и отсоединяет при дальнейшей работе цепь от катушек реле РУ9 и РУЮ с минусом панели реле;

-

шунтирует вспомогательный контакт контактора КМН в цепи питания катушки тягового электромагнита МР6, осуществляя ее питание от автомата A3 через главный контакт контактора КТН, контакт реле РДМ4 (1167, 1168, 1169), замыкающий контакт реле РУ9 (1159, 1162, 1160) на катушку МР6 и минус клеммы Д/7 и к ШР 2М-13;

-

размыкающим контактом реле РУ9 (1705, 1706) в цепи катушки контактора КМН и блока БПД отключает контактор КМН и блок БПД (см. рис. 12);

-

замыкающим контактом реле РУ9 подает плюс от автомата A3, через контакт контактора КТН (1156, 1152, 1170, 1171) на катушку контактора КРН (см. рис. 2.2) и по этой же цепи (1100, 1112, 1114, 1115) через резистор ССМ (1116 и 1117) включает счетчик моточасов СМ;

-

включает электропневматический вентиль ВТН, который отключает оба ряда топливных насосов 4 цилиндров дизеля при работе его на холостом ходу, по цепи: автомат A3, провода 1123, 1745, размыкающие контакты реле РУ8 и РУ5, замыкающий контакт реле РУ9, провода 1667, 1674, 1675, катушка вентиля ВТН, клеммы Д/23, Д/7, провода 1161, 1164, 1163, 1092 на минус к ШР 2М-13.

Рис. 2.2 – Схема включения реле РУ9 и РУ10, контактора КРН, МР6, СМ и вентиля ВТН

3. Назначение, устройство и ремонт электродвигателя

постоянного тока ДВ-75У. Техника безопасности

при ремонте электродвигателя.

Электродвигатель постоянного тока ДВ-75У предназначен для привода вентилятора электрокалорифера, устанавливаемого в кабине электровоза.

В схеме электровоза электродвигатель работает при напряжении постоянного тока 50 В.

Таблица 3.1 – Технические данные электродвигателя ДВ-75У.

Электродвигатель ДВ-75У является двухполюсным коллекторным двигателем постоянного тока последовательного возбуждения. Состоит из статора, полученного обливкой пакета железа алюминиевым сплавом, алюминиевого подшипникового щита и траверсы, стянутых шпильками, якоря и колпака.

В двигателе установлены щетки марки Г-3 (ГОСТ 2332-75), размером 8*9*20мм.

Рабочее положение электродвигателя горизонтальное, допускается наклон в любую сторону на 45

Основное направление вращения электродвигателя – правое, если смотреть со стороны, противоположной коллектору.

Техническое обслуживание, уход коллектором и щеточным аппаратом производится следующим образом.

Первоначально производится внешний осмотр электродвигателя, проверяется его крепление к каркасу и состояние заземления. Осматривается щелочно-коллекторный узел.

Поверхность коллектора должна быть гладкой, полированной и иметь красноватый цвет с фиолетовым оттенком. При загрязнении коллектор протирается чистой мягкой неволокнистой салфеткой, слегка смоченной в бензине или спирте.

Если на коллекторе имеются значительные следы обгара, производится чистка стеклянной бумагой № 180-220, навернутой на деревянную колодку, хорошо пригнанную по окружности коллектора. Шлифование коллектора без колодки недопустимо. Шлифование можно производить при полных оборотах двигателя без нагрузки с соблюдением необходимых мер техники безопасности. Если в результате износа коллектора поверхность меди сравняется с межламельной миканитовой изоляцией, необходимо коллектор продорожить на глубину 1 – 1,5 мм, после чего дорожка прочищается щеткой и коллектор шлифуется. Острые кромки медных пластин нужно притупить.

Если путем шлифования коллектор невозможно привести в нормальное состояние, то его поверхность нужно проточить и затем прошлифовать. Проточка коллектора производится только в холодном состоянии острым резцом. Коллектор при проточке не должен иметь осевых перемещений. При шлифовке коллектора для предотвращения попадания внутрь машины медной пыли полюсные катушки и обмотку якоря оклеивают бумагой, а по окончании работы продувают машину сухим сжатым воздухом.

На торце коллектора имеется риска предельного износа, до которой можно протачивать коллектор.

Проверка щеток и щеткодержателей. Изношенные щетки заменяют новыми щетками Г-3 или ЭГ-2. Износ ограничивается упором шунта в дно паза щеткодержателя. Нажатие пружины на щетку должно быть в пределах 1,45 – 1,80 Н. Вновь установленные щетки должны быть притерты к коллектору до полного их прилегания. Притираются щетки мелкой стеклянной шкуркой зернистостью № 46-220. Щетки должны свободно передвигаться вдоль обоймы (без заеданий) и в то же время не должны иметь люфт более допустимого.

При замене щеток также проверяется:

-

положение жгутика, он не должен препятствовать свободному перемещению щеток в обойме;

-

крепление кабелей к щеткодержателям;

-

положение траверсы (нормальное положение траверсы обозначено красной полоской, нанесенной на щите и траверсе).

Биение коллектора должно быть не более 0,03 мм.

При выполнении работ по разборке электрической машины и очистке ее деталей следует строго соблюдать меры безопасности труда и пожарной безопасности.

Требования техники безопасности при ремонте электродвигателя:

1) Слесарь по ремонту электрических машин допускается к работе после медицинского освидетельствования, специального обучения, после инструктажа и последующей проверке знаний, а так же инструктажа на рабочем месте.

2) Приступить к выполнению производственного задания, если известны безопасные способы его выполнения. В случае неясности обратиться к мастеру за распоряжением. При получении новой работы требовать от мастера дополнительного инструктажа по техники безопасности.

3) Находясь на территории завода или депо, цеха, участка – быть внимательным к сигналам, подаваемые водителем транспорта.

4) При работе около электросварки требовать ограждения места сварки.

5) При несчастном случае немедленно обратиться в медпункт, поставив при этом в известность мастера или бригадира.

6) К работе с грузоподъемными механизмами могут быть допущены лица не моложе 18 лет, специально обученные, имеющие удостоверение.

Перед началом работы.

1) Привести в порядок рабочую одежду, застегнуть рукава, подобрать волосы под плотно облегающий головной убор.

2) Организовать свое рабочее время так, чтобы все необходимое для работы было под руками.

3) Проверить исправность инструмента.

4) На станке проверить зазор между краем подручника и рабочей частью шлифовального круга (не более 3мм).

5) Необходимо убедиться в исправности круга, во время работы станка необходимо стоять сбоку относительно плоскости вращения круга.

Во время работы.

1) Пользоваться исправным инструментом и предусмотренном в тех процессе.

2) При работе на наждачном станке пользоваться защитными очками или защитным экраном.

3) При работе на сверлильном станке: а) не наклоняться близко к сверлу, б) плотно закрепить сверло в патрон, в) сжатые детали удерживать при помощи клещей, г) напряжение переносного электроинструмента должно быть не более 36В.

По окончании работы.

1) Проверить наличие инструмента.

2) Инструмент убрать в шкаф.

3) Привести в порядок рабочее место.

4) Не мыть руки в масле, керосине, не вытирать их обтирочным материалом.

Запрещается:

1) В цехах и на участках проходить по сложенному материалу, деталям, а так же под поднятым грузом.

2) Находиться с открытым огнем вблизи газовых баллонов и легковоспламеняющихся жидкостей.

3) Включать и останавливать машины, станки, механизмы работа, которая не поручена администрацией.

4) Прикасаться к аппаратам общего освещения и оборванным электропроводом.

5) Наращивать ключи другими предметами.

6) Работать неисправным инструментом.

Не курить в цехе, участке, на рабочем месте, курить на специальном оборудованном месте.

Соблюдать правила пожарной безопасности.

Наибольшую опасность при осмотре и ремонте вспомогательных машин предоставляет поражения электрическим током пониженного напряжения при шлифовке или обточке коллекторов, сушке изоляции тяговых двигателей током низкого напряжения.

Возможны так же ожоги и травмирования рук при работе на неостывшем двигателе, смене щеткодержателей, постановки кронштейнов без применения специального инструмента. Поэтому применяют специальные ключи для смены щеткодержателей и их кронштейнов приспособления с изолированным резцом для коллекторов, колодки с изолированными ручками для шлифовки коллекторов. При осмотре и ремонте необходимо строго выполнять требования техники безопасности. При пропиточных работах и особенно компаундирующих, наряду с правилами техники безопасности соблюдать так же противопожарные мероприятия. Выполнение работ с деталями из пластмассы, особенно из стекла пластика, требует обязательного соблюдения правил техники безопасности. Стеклянная пыль, стеклопластики, попадая на кожу, вызывает ее раздражение и зуд.

Перед началом работы рекомендуется чистые, сухие руки смазать пастой. Биологические перчатки их просушить на воздухе 5-7 минут. Рабочая одежда должна иметь длинные рукава и глухой воротник.

Во время работы нельзя касаться открытых частей тела руками, загрязненными пылью и эпоксидным компаундом. Остатки компаунда с рук смывают спиртоканифольной смесью и затем моют руки горячей водой с мылом и смазывают глицерином. При испытаниях необходимо исключить возможность соприкосновения с вращающимися частями и особенно касаться токоведущих частей, находящихся под напряжением, кроме того, необходимо обеспечивать выполнение всех требований промышленной санитарии, предъявляемых к помещению, где ремонтируют и испытывают электрические машины.

4. Электрическая схема ДВ-75У.

На электровозе вспомогательное оборудование получает напряжение от обмотки собственных нужд тягового трансформатора. Все вспомогательное оборудование разделено на потребителей однофазного тока и потребителей трехфазного тока.

Одним из потребителей однофазного тока является электрокалорифер обогрева лобовых стекол, на котором установлен электродвигатель ДВ-75У.

С включением кнопки «Обогрев лобовых стекол» на выключателе 233 включается контактор 195 и электродвигатель калорифера ДВ-75У (рис. 4.1).

Контактор 195, включившись, подключает нагреватель калорифера 196 на выводы обмотки собственных нужд тягового трансформатора с номинальным напряжением 380 В. Для защиты нагревателя от перегрева применено термозащитное реле 140, контакт которого при превышении определенной температуры нагревателя отключает цепь питания контактора 195.

233 «Обогрев лобовых стекол»

195

2

1

Н182

140

Н168

где Н013, Н182, Н168 – провода, являющиеся внутренним соединением в секции;

233 «Обогрев лобовых стекол» — кнопочный выключатель.

Рисунок 4.1 – Схема включения электродвигателя ДВ75-У

5. Обязанности машиниста.

Должность машиниста локомотива должны занимать люди, у которых имеются документы на право управления соответствующей серии локомотива установленного образца и решение машиниста – инструктора о разрешении к управлению электровозами или тепловозом на определённом участке железной дороги. Претендент на место должен пройти медосмотр и профотбор.

Основные обязанности машиниста локомотива включают в себя обязательное знание и точное исполнение должностных инструкций, инструкций по движению поездов на железнодорожном транспорте, сигнализацию, другие документы по технике безопасности при эксплуатации и ремонтах локомотивов, тщательное повышение своих квалификационных навыков и профессиональных познаний по управлению поездами, по техобслуживанию транспортных средств.

Машинист обязан в рабочее время иметь удостоверение, содержащее отметку о праве управлять локомотивом, должным образом заверенное, документ с классом квалификации, разрешение работать на электрических установках, маршрут, служебный и технический формуляр, бланки предупреждений, выдержки из ТРА ж/д станций на линии, им обслуживаемых, информацию про скорости, которые установлены на участке.

К прямым обязанностям относится точное выполнение указаний дежурных по депо, при явке и смене бригады, машинистов – инструкторов.

Машинисты локомотивов, моторвагонных поездов и специального самоходного подвижного состава обязаны:

1.1. Знать и точно выполнять требования правил, инструкций, приказов и других нормативных актов, регулирующих работу машинистов.

1.2. Хорошо знать конструкцию локомотива (моторвагонного поезда), специального самоходного подвижного состава, профиль обслуживаемого участка, расположение на нем постоянных сигналов, сигнальных указателей и знаков и их назначение, а также места расположения железнодорожных переездов на обслуживаемом участке, иметь расписание движения поездов;

1.3. При приемке локомотива (моторвагонного поезда), специального самоходного подвижного состава убедиться в его исправности, обратив особое внимание на действие тормозов, песочниц и радиосвязи, приборов для подачи звукового сигнала, а по записи в журнале технического состояния локомотива убедиться в исправном действии автоматической локомотивной сигнализации и устройств безопасности; проверить наличие сигнальных принадлежностей, противопожарных средств; обеспечить безопасное следование поезда с точным соблюдением графика движения.

1.4.

-

убедиться в правильности сцепления локомотива, специального самоходного подвижного состава с первым вагоном состава и соединения воздушных рукавов, а также в открытии концевых кранов между ними;

-

зарядить тормозную магистраль сжатым воздухом, убедиться в том, что падение давления не превышает установленных норм, и опробовать автотормоза;

-

получить справку об обеспечении поезда тормозами, сверить указанный в ней номер хвостового вагона с натурным листом и убедиться в соответствии тормозного нажатия в поезде установленным нормам; ознакомиться по натурному листу с составом грузового и грузо-пассажирского поезда – наличием вагонов, занятых людьми, грузами отдельных категорий, указанных в правилах перевозок грузов на железнодорожном транспорте и Правилах перевозок опасных грузов по железным дорогам, а также открытого подвижного состава;

-

ознакомиться по натурному листу с составом пассажирского и почтово-багажного поезда – наличием грузовых вагонов, занятых грузобагажом и багажом.

1.5. Если локомотив оснащен радиостанцией с индивидуальным вызовом, установить присвоенный номер поезда на пульте управления радиостанцией.

1.6. После прицепки локомотива к составу пассажирского поезда с электроотоплением вагонов машинист обязан опустить токоприемники для подключения электромехаником высоковольтных междувагонных электрических соединителей.

1.7. На участках, оборудованных автоматической локомотивной сигнализацией, машинист ведущего локомотива, моторвагонного поезда, специального самоходного подвижного состава обязан перед отправлением со станции включить эти устройства, а на участках, оборудованных радиосвязью, убедиться, что радиостанция включена и путем вызова проверить радиосвязь с начальником (механиком-бригадиром) пассажирского поезда и соответственно с руководителем работ в хозяйственном поезде.

1.8.

-

следить за свободностью пути, сигналами, сигнальными указателями и знаками, выполнять их требования и повторять друг другу все сигналы, подаваемые светофорами, сигналы остановки и уменьшения скорости, подаваемые с пути и поезда;

-

следить за состоянием и целостью поезда, а на электрифицированных участках, кроме того, и за состоянием контактной сети;

-

наблюдать за показаниями приборов, контролирующих бесперебойность и безопасность работы локомотива, специального самоходного подвижного состава;

-

обеспечивать рациональное использование мощности локомотива при экономном расходовании электроэнергии и топлива;

-

при входе на станцию и проходе по станционным путям подавать установленные сигналы, следить по стрелочным указателям за правильностью маршрута, за свободностью пути и сигналами, подаваемыми работниками станций, а также за движением поездов и маневровыми передвижениями на смежных путях, немедленно принимая меры к остановке при угрозе безопасности движения;

-

иметь тормозные устройства всегда готовыми к действию, проверять их в пути следования, не допускать падения давления в главном резервуаре и в магистрали ниже норм;

-

при запрещающих показаниях постоянных сигналов, показаниях сигналов уменьшения скорости и других сигналов, требующих снижения скорости, применяя служебное торможение, останавливать поезд, не проезжая сигнала остановки, а сигнал уменьшения скорости проследовать со скоростью, не более установленной для данного сигнала;

-

проследовать сигнальный знак, ограждающий нейтральную вставку (во избежание остановки на ней локомотива), со скоростью не менее 20 км/ч;

-

при внезапной подаче сигнала остановки или внезапном возникновении препятствия немедленно применить средства экстренного торможения для остановки поезда.

1.9. После остановки поезда на станции, если в нем обнаружены какие-либо неисправности, машинист обязан немедленно доложить об этом дежурному по станции, а на участках, оборудованных диспетчерской централизацией,— поездному диспетчеру.

1.10. При необходимости остановки на станции машинист обязан остановить поезд, не проезжая выходного светофора (при его отсутствии – предельного столбика) пути приема. При этом локомотив грузового поезда должен быть остановлен у выходного сигнала (при его отсутствии – у предельного столбика).

Не доезжая до них, машинист может остановить поезд только, если убедится через дежурного по станции по поездной радиосвязи, что весь состав установлен в границах полезной длины пути приема.

1.11. В случае обнаружения в пути следования неисправности светофоров автоблокировки, повреждения пути, контактной сети и других сооружений и устройств, неисправности в поездах, следующих по смежным путям, машинист обязан сообщить об этом дежурному по ближайшей станции или поездному диспетчеру. При наличии поездной радиосвязи сообщение об этих неисправностях машинист должен передать по радиосвязи дежурному по ближайшей станции или поездному диспетчеру, а при необходимости и машинисту поезда, следующего по смежному пути.

1.12. При следовании в условиях ограничения видимости (туман, ливень, метель и др.) сигналов, сигнальных указателей и знаков машинисту разрешается для обеспечения безопасности движения снижать установленную скорость движения поезда.

Обязанностью машинистов является также обязательное периодическое подтверждение своей квалификации и класса.

Машинист должен использовать телефонную, радио или другую связь для сообщения информации по неисправностям и нарушениям, которые были выявлены при выполнении своих обязанностей, а при остановке состава необходимо привлекать сотрудников служб путей, связи для скорейшего восстановления движения.

Машинист ответственен за состояние и сохранность устройств, узлов и всего оборудования локомотива. Если должностные обязанности не выполняются или выявлены нарушения, то работник несёт ответственность согласно действующего законодательства.