В данной работе отражены основные требования безопасности при работе на участке цветного литья, в том числе требования к производственным помещениям, размещению оборудования и организации рабочих мест.

Выполнен анализ профессионального риска для исследования безопасности на рабочих местах участка цветного литья и проанализированы полученные результаты.

1. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ЛИТЬЯ ПОД ДАВЛЕНИЕМ

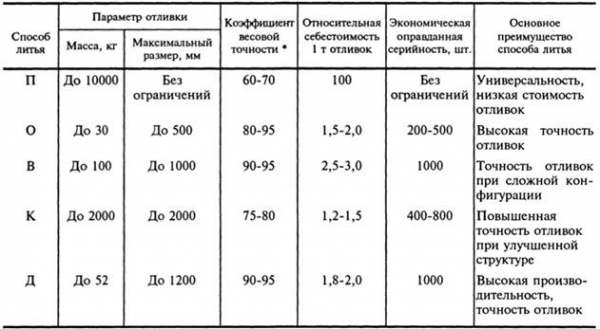

Литье под давлением, Сравнительные показатели различных способов литья.

*-отношение массы детали к массе заготовки.

Способы литья: П- в песчаные формы; О -в оболочковые формы; В -по выплавляемым моделям; К- в кокиль; Д -под давлением.

1.1.Общие сведения

Сущность процесса литья под давлением состоит в том, что на расплав, залитый в камеру прессования литейной машины, сообщающуюся с полостью специальной металлической пресс-формы, оказывают давление поршнем или сжатым воздухом, в результате чего расплав заполняет полость пресс-формы и застывает в ней, приобретая очертания будущей детали.

Следовательно, для осуществления литья под давлением необходимо наличие машины, пресс-формы и нагревательной печи для получения расплава.

Процесс литья под давлением на литейных машинах с холодной камерой прессования происходит в такой последовательности: литейщик разливочным ковшом (ложкой) переносит нужное количество расплава из раздаточно-подогревательной печи в камеру прессования машины, после чего немедленно приводит в действие прессующий поршень, часть залитого в камеру прессования расплава через входной литниковый канал (стояк) поступает в рабочую полость предварительно плотно закрытой пресс-формы, излишек расплава остается в камере прессования в виде пресс-остатка и затем удаляется, после затвердевания расплава пресс-форму открывают и, удалив стержни, отливку выталкивают из пресс-формы. На этом рабочий цикл заканчивается. На машинах с горячей камерой прессования расплав заливается без участия литейщика.

Для литья под давлением характерны высокая скорость прессования и большое удельное давление на расплав в пресс-форме. Кроме того, на качество отливок влияют выбор сплава и его приготовление, конструкция отливки, литниковой и вентиляционных систем, температура сплава и пресс-формы в момент заливки.

Литье под регулируемым давлением

... Основными преимуществами процесса литья под низким давлением являются: автоматизация трудоемкой операции заливки формы; возможность регулирования скорости потока расплава в полости формы изменением давления в камере установки; ... установки: DР=Ра-Рб. Скорость подъема расплава в металлопроводе и полости формы так же, как и при литье под низким давлением, будет зависеть от всей совокупности ...

Для литья под давлением применяют специальные машины. Горизонтальное расположение камеры прессования более удобно и позволяет упростить конструкцию литейных машин. Наиболее распространены в промышленности машины с горизонтальной камерой 515М, 512Г, 5А14, 516М2, 71107, 71108, чехословацкие машины CLOO, машины итальянских фирм «Триульци», «Идра», ма- шины швейцарской фирмы «Бюлер» и западногерманских фирм «Вайнгартен» и «Вотан».

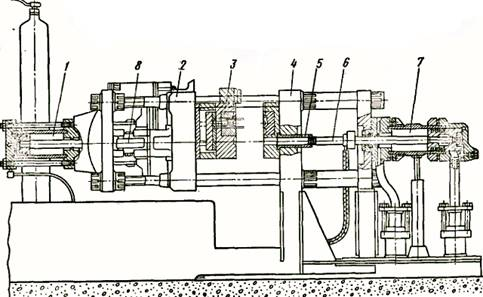

На рис. 1 приведена схема машины литья под давлением с горизонтальной холодной камерой прессования. Пресс-форму для литья под давлением, состоящую из подвижной и неподвижной частей, закрепляют соответственно на подвижной 2 и неподвижной 4 плитах специальными болтами или скобами. Правильность установки пресс-формы 3 и ее центровку проверяют открытием и закрытием ее с помощью механизма запирания 8, приводимого вдвижение гидроцилиндром 1.

|

Рис. 1. Схема машины для литья под давлением с горизонтальной холодной камерой прессования.

Процесс литья начинается с подогрева пресс-формы, стакана 5 и прессующего поршня 6. Для этого рабочий-оператор заливает несколько раз металл в пресс-форму. Получаемые отливки, как правило, имеют брак, их затем переплавляют. Температура нагрева пресс-формы зависит от заливаемого в нее сплава. После подогрева пресс-форму смазывают, особенно смазывают трущиеся части пресс-формы, прессовый стакан 5 и поршень 6. Кроме того, несколько раз открывают и закрывают пресс-форму для заливки в нее металл для проверки ее работы.

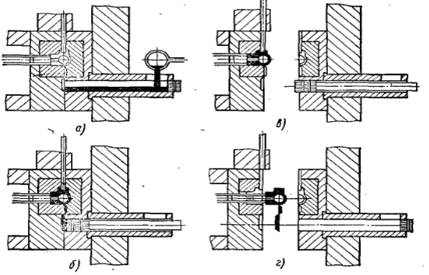

Затем регулируют скорость прессования, которая зависит от рода сплава, сложности и требований, предъявляемых к отливке. Подвижная и неподвижная половины пресс-формы соединяются и скрепляются механизмом 8. В прессовый стакан ложкой заливают расплавленный металл(рис.2, а), включают механизм запрессовки 7 и поршень (см. рис. 1) вытесняет жидкий металл в полость формы (рис. 2, б).

После заливки металл выдерживается несколько секунд, затем пресс-форма раскравается и из нее выталкиваются отливки (рис. 2, в и г).

Готовые отливки с литниками трансформируют в очистное отделение.

|

Рис. 2. Основные технологические операции литья под давлением.

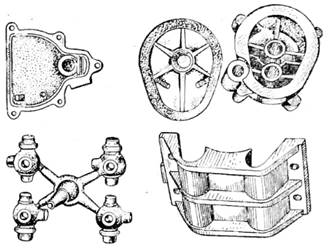

Литье под давлением является наиболее прогрессивным способом изготовления отливок из цветных сплавов (цинковых, алюминевых, магниевых, латуни), в последнее время широко применяются в точном приборостроении, автомобильной, тракторной, электротехницеской и других отраслях промышленности.

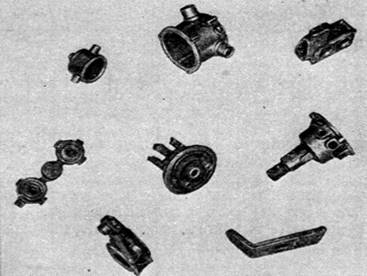

Примеры отливок, изготавливаемых способом литья под давлением показаны на рис. 3.

Рис. 3. Примеры отливок, изготавливаемых способом литья под давлением.

|

Себестоимость отливок, полученных способом литья под давлением при массовом и крупносерийном производстве, значительно ниже себестоимости литья, получаемого в песчаных и металлических формах. Снижение себестоимости происходит за счет экономии металла, значительного сокращения работ по механической обработке, снижения трудоемкости производства отливок, исключения расхода формовочных и стержневых примесей.

При литье под давлением резко улучшаются условия труда рабочих и повышается культура производства.

1.2.Характеристика сплавов

Сплавы на основе алюминия. Литье под давлением отливок из алюминиевых сплавов (рис. 4) получило широкое распространение.

Сплавы на основе алюминия характеризуются небольшой плотностью 2,5 г/см3, сравнительно высокой прочностью на разрыв 15—22 кгс/мм2, относительным удлинением 0,5—2% и твердостью по Бринеллю 50—90 кгс/мм2.

Высокая тепло- и электропроводность способствуют применению алюминиевых сплавов для изготовления деталей двигателей внутреннего сгорания, а также разных деталей электроаппаратуры.

Детали из алюминиевых сплавов, подвергающиеся атмосферному влиянию в течение длительного времени, образуют на поверхности окисную пленку, предохраняющую деталь от коррозии.

Алюминиевые сплавы способны сохранять свои металлические свойства в условиях низкой температуры, поэтому они широко применяются для изготовления изделий, подвергающихся действию низкой температуры.

Общим недостатком алюминиевых сплавов является их склонность прилипать к поверхности оформляющей полости и к стержням. Прилипание наблюдается в местах наибольшего разогрева рабочей полости пресс-формы.

|

Рис.4 Алюминиевые отливки.

1.3.Плавильные и раздаточно-подогревательные печи

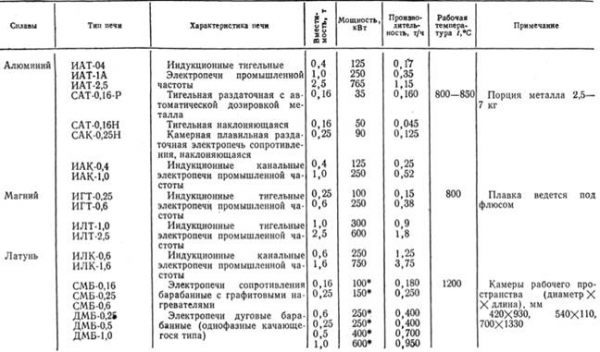

Применяемые для приготовления расплава при литье под давлением печи (табл. 1) разделяются на собственно плавильные печи и раздаточно-подогревательные печи.

Таблица 1. Печи, применяемые для приготовления сплавов при литье под давлением.

В плавильных печах, которые расположены на значительном расстоянии от машины для литья под давлением, сплав плавят и в жидком виде подают в находящуюся около машины раздаточно- подогревательную печь, откуда расплав черпают разливочным ковшом (ложкой) и заливают в камеру прессования, если работают на машинах с холодной камерой прессования. На машинах с горячей камерой прессования раздаточная печь (ванна) вмонтирована в корпус машины.

Плавильные печи. При литье под давлением применяются пламенные и электрические плавильные печи: тигельные и отражательные; печи сопротивления и индукционные. Топливом для них служит газ, мазут, кокс, электроэнергия.

Плавильные печи должны обеспечивать необходимое качество сплава; минимальную продолжительность плавки, потери на угар, расход топлива, удобство работы с ними.

1.3.1. Приготовление сплавов

Технологический процесс приготовления сплавов складывается из составления шихты, расплавления шихты, рафинирования (очищения) расплава, подачи расплава в раздаточные печи.

Шихтой называется смесь основных и вспомогательных материалов, загружаемых в плавильную печь для получения сплава определенного химического состава.

Плавка алюминиевых сплавов. Плавка алюминиевых сплавов, представляет ряд трудностей. Малая плотность алюминиевых сплавов способствует образованию газовых раковин и пористости, так как газы легко проникают в металлическую среду и насыщают ее. Алюминий легко окисляется. Очищать расплав от шлака и окислов трудно.

Шлак и токисы остаются в расплаве в мелкораздробленном виде во взвешенном состоянии, что в значительной степени влияет на качество сплава.

Применение флюсов (хлористого цинка, криолита) или модификаторов также не позволяет очистить расплав полностью, так как затруднено отделение их от расплава.

При приготовлении алюминиевых сплавов особенно важное зна- чение имеют чистота исходных материалов и точность состава шихты. Нередко ничтожные количества вредных примесей значительно ухудшают механические свойства сплавов. Все это вызывает необходимость особенно тщательной сортировки отходов. Без переплавки можно пользоваться ими только в том случае, если известен их химический состав. Лом неизвестного происхождения или плохо отсортированный и переплавы (вторичные сплавы), содержащие много окислов и вредных примесей, следует переплавлять в чушки. Во время переплавки очищают расплав от примесей и производят химический анализ.

Плавку и заливку алюминия производят при строгом соблюдении температурного режима и постоянном и точном контроле нагрева сплава. Даже незначительный перегрев и излишнее выдерживание сплава при высокой температуре ведут к чрезмерному насыщению его газами и окислами и появлению усадочных раковин.

Для удаления окислов и шлаков необходимо применять флюсы,, действующие как химически, так и механически.

После очистки расплава от окислов не следует его перемешивать. Разливку надо производить осторожно, короткой струей. При приготовлении алюминиевых сплавов следует придерживаться такого порядка: расплавление около 2/3 чушкового алюминия; присадка и расплавление лигатуры; присадка остального чушкового алюминия; присадка отходов и литников; очистка расплава от окислов после его расплавления путем добавки очистительных флюсов и хорошего перемешивания; выемка тигля и снятие шлака и окис- лов (не следует снимать шлак во время плавки, так как поверхностная пленка окислов защищает расплав от дальнейшего окис- ления); выдерживание расплава перед заливкой до требуемой температуры.

1.3.2. Подготовка пресс-формы к заливке на машине.

После установки и закрепления пресс-формы на литейной машине для получения отливок необходимо подготовить пресс-форму к заливке.

Подогрев пресс-формы и сплава. Включив машину и убедившись, что пресс-форма прочно закреплена, плотно закрывается и все механизмы ее работают исправно, приступают к ее подогреву.

Нагрев пресс-формы производят различными способами: электрокассетой, газовой горелкой, паяльной лампой.

Нельзя разогревать холодные пресс-формы запрессовкой расплава, так как из-за резкой разницы температуры может повредиться рабочая поверхность пресс-формы, что сокращает срок службы пресс-форм, особенно при литье сплавов на основе меди и алюминия. Полуформы разводят на небольшую величину так, чтобы одновременно обогревались обе части поверхности разъема. Предварительно все по- движные тонкие стержни и выталкиватели вводят во вкладыши. На тонкие неподвижные стержни пламя горелок и прочих источников тепла не направляют, чтобы избежать перегрева стержней. От непосредственного воздействия пламени тонкие стержни защищают также асбестом.

Детали, отлитые в холодной пресс-форме, получаются пористыми, так как расплав, соприкасаясь с холодными стенками пресс- формы, быстро охлаждается. Чрезмерно быстрое охлаждение расплава является одной из причин, способствующей образованию на поверхности отливки узора, так называемого «мороза», и трещин, увеличивает обжатие выступающих частей пресс-формы, а также приводит к преждевременному образованию мелких трещин (сетки разгара) на вкладышах.

Расплав перед заливкой в пресс-форму находится в раздаточно- подогревательной печи, где он подогревается до необходимой рабо- чей температуры. Рабочую температуру расплава следует выбирать наиболее низкой, но такой, при которой возможно хорошее запол- нение полости пресс-формы без спаев и недоливов при данном дав- лении. Чем ниже температура заливаемого расплава, тем выше стойкость пресс-формы. Недостаток литья с пониженной темпера- турой расплава — захватывание расплавом шлаков и окислов.

Высокая температура заливаемого расплава нежелательна, так как приводит к быстрому разрушению поверхности полости пресс- формы, увеличению пористости в отливках, изменению химического состава сплава. Рабочая температура расплавов в раздаточной печи выбирается в зависимости от тол-щины стенок отливаемых деталей, причем более высокая темпе- ратура применяется для тонкостенных отливок.

1.3.3. Смазка пресс-формы.

Для уменьшения прилипания расплава к стенкам пресс-формы (особенно при литье алюминиевых сплавов), для уменьшения износа пресс-формы, а также для уменьшения задиров на литых деталях производят смазку пресс-формы. Смазывают также и детали камеры прессования (наполнительный ста- кан, пятку, поршень).

Смазка должна быть нанесена тонким слоем. Избыток смазки стекает на нижние части оформляющей полости пресс-формы, не дает четкого заполнения контура и способствует образованию «мороза». Кроме того, при обильной смазке увеличивается газообразование, создающее в пресс-форме дополнительное давление и способствующее образованию облоя на отливках. Облоем называется часть расплава, затекающая в плоскость разъема и остающаяся на отливке.

Необходимо смазывать те места пресс-формы, к которым может прилипнуть сплав, и места, оставляющие на отливке риски или задиры. Смазку пресс-формы и стержней производят периодически во время работы в зависимости от конфигурации отливки. Пресс- формы для сложных отливок необходимо смазывать чаще, чем для простых. Детали камеры прессования необходимо смазывать после нескольких ударов.

Лучше всего наносить смазку на все рабочие поверхности пресс- формы с помощью пульверизатора, который обеспечивает нанесение тонкого и ровного слоя.

Смазки, применяемые для пресс-форм, должны удовлетворять следующим требованиям: быть стойкими при высоких температурах и давлении, не вызывать коррозии отливок и частей пресс-формы, не оказывать вредного действия на работающих, образовывать устойчивую пленку на поверхности полости пресс-формы и камеры прессования, быть удобными для применения.

Поскольку подобрать составы смазок, отвечающие указанным требованиям, очень трудно, а также одна и та же смазка не может обеспечить получение качественных отливок из различных сплавов, существует большой ассортимент смазок для литья под давлением. Условно их можно разделить на три группы.

1. К твердым смазочным покрытиям относятся животные жиры и воск, в чистом виде их применяют редко, служат компонентами мазеобразных и жидких смазок.

2. Мазеобразные смазки представляют собой густую смесь из парафина, мазута, нигрола, озокерита, церезина, минеральных ма- сел и других веществ. Для повышения разделительной способности в них добавляют алюминиевую пудру и графит.

3. В состав жидких смазок входит разбавитель, способствующий получению жидкой консистенции и отводу теплоты от пресс-формы. Жидкие смазки приготовляют на нефтяной (или водной) основе с добавкой мелкодисперсных наполнителей или присадок. В состав смазок на водной основе входят минеральные масла, жиры и эмульгаторы, обеспечивающие равномерность и дисперсность эмульсии.

Ниже приведены составы смазок для различных сплавов:

- алюминиевых и магниевых: 1) 30% церезина или воска, 14% вазелина, 26% графита, 30% парафина;

- 2) 50% графита, 50% моторного масла;

- 3) 1,5%-ный раствор фтористого натрия;

- 4) 52% масла, 43% разбавителя, 5% трихлорэтилена (смазка ЛД);

- оловянно-свинцовых и цинковых: 1) 30% парафина, остальное моторное масло;

- 2) 5% графита, остальное моторное масло;

- медных: 1) 8% графита, 92% машинного масла; 2) 10%-ный водный раствор желтой кровяной соли.

Для прессующего поршня и камеры прессования применяют смазки, содержащие 20—40% графита на основе тяжелых минеральных масел.

1.3.4. Получение пробных отливок.

Проверка качества изготовленной пресс-формы производится путем пробной ее заливки. При этом проверяется точное взаимодействие всех подвижных частей пресс- формы, отсутствие заедания; легкость удаления отливки из пресс- формы, чистота поверхностей получаемых отливок (отсутствие царапин, задиров, вмятин, повышенной узорчатости, пористости ), излом отлитых деталей для определения скопления воздуха, наличия газовых пузырей и раковин; размеры отливок. Термически необработанную пресс-форму устанавливают на машину, тщательно и осторожно проверяют работу ее механизмов и, убедившись в их исправности, пресс-форму подогревают и смазывают. Затем, отрегулировав скорость прессования и силу давления, нагревают камеру прессования. Для этого в нее заливают несколько ложек расплава, через 2—4 мин затвердевший металл удаляют из камеры прессования. Для хорошего прогрева камеры необходимо сделать 3—4 заливки. Когда пресс-форма и камера прессования будут нагреты до нужной температуры, производят смазку и обдув обоймы вкладышей и стержней, литниковой втулки, поршня и пятки и приступают к работе.

Первые две-три заливки следует производить несколько охлажденным расплавом. Зачерпнув разливочной ложкой расплав из раздаточной печи, дают ему несколько остыть, прежде чем залить в камеру прессования. Затем уже начинают работать, нормально производя 30—40 запрессовок для получения пробных отливок.

В случае отклонений пробных отливок от заданной пресс-формы и размеров обрабатываемых и необрабатываемых поверхностей пресс-форму исправляют в цехе. Если отклонения не позволяют ис- править пресс-форму в цехе, ее отправляют на переделку в инструментальный цех.

1.3.5. Автоматизация литья под давлением.

По своей сущности литье под давлением является высокомеханизированным процессом. Управление рабочими органами машины при прессовании, удалении отливки осуществляют с пультов или при помощи рычажных механизмов. Вручную выполняют такие операции, как заливка дозы сплава в камеру прессования, очистка поверхности прессформы от тонких пленок металла, смазка поверхности прессформы и камеры прессования.

Наиболее трудоемкой и сложной из этих операций является заливка жидкого металла. Автоматически работающие машины для литья под давлением имеют специальные заливочно-дозирующие устройства. Очистку поверхности раскрытых прессформ проводят обдувкой сжатым воздухом и перемещаемыми пневматическими устройствами металлическими щитками. Смазка после очистки наносится распылением специальными устройствами, работающими в автоматическом режиме.

Автоматизация машин и операций обрубки литников, очистки заусенцев позволяет создавать в цехах автоматические линии с участками для литья под давлением.

Технико-экономическая оценка. Литьем под давлением изготавливают отливки от нескольких граммов до десятков килограммов из алюминиевых, магниевых, медных и других цветных сплавов, реже из тугоплавкой стали. Этот способ позволяет получать литые детали простой формы и сложные фасонные тонкостенные отливки. Нередко такие детали отправляют на сборку без механической обработки, лишь после зачистки заусенцев.

Машины для литья под давлением, работающие в автоматическом режиме, имеют очень высокую производительность—до 3000 и более отливок в час.

К недостаткам способа относятся ограниченная масса отливаемых деталей—примерно до 50 кг, высокая стоимость и сложность изготовления прессформ, трудность получения отливок со сложными полостями. Отливки имеют газоусадочную пористость и их нельзя подвергать термической обработке. При получении отливок из тугоплавкой стали прессформы имеют небольшую долговечность.

1.4.Рациональная организация рабочего места

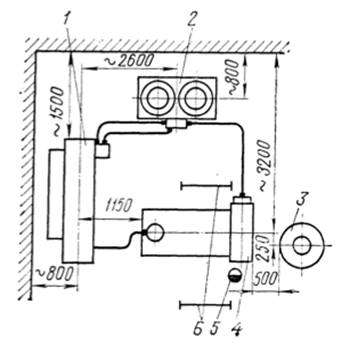

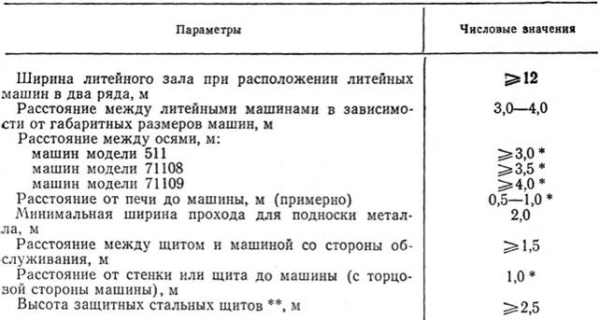

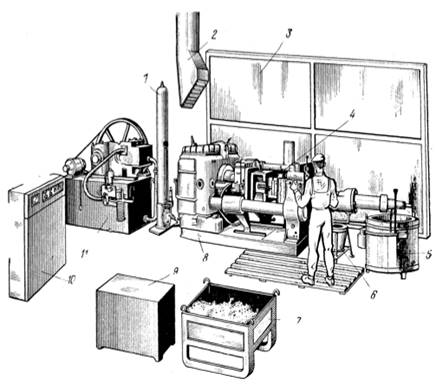

Рабочее место литейщика должно быть организовано рационально. На рис. 5 изображена схема наиболее удобного расположения оборудования.

Основным требованием при этом является обеспечение безопасных проходов, проездов, свободного доступа к оборудованию и максимальной защиты рабочего от возможности получения травм (табл. 2).

Наиболее удобным можно считать расположение раздаточной печи 3 со стороны камеры прессования машины 4.

Рис. 5 Схема рационального расположения оборудования на рабочем месте.

Расстояние между краем печи и наиболее выступающими частями машины около 500 мм; вторая ось печи может быть смещена на 250 мм от центра машины в сторону рабочего места 5 литейщика. Высота печи над уровнем пола должна быть не более 800 мм, чтобы рабочему была удобно зачерпывать металл.

К пусковой аппаратуре насоса 1 и запорному вентилю аккумулятора 2 должен быть свободный подход. Для защиты литейщика от внезапного выброса металла из формы служат щиты 6, которые должны быть переносными и устанавливаться в наиболее опасных местах.

Оборудование и рабочее место надо содержать в чистоте. Литейщик должен аккуратно обращаться с пресс-формой и машиной. От правильного обслуживания пресс-формы и машины зависит срок их службы и качество получаемых деталей.

С целью обеспечения максимальной производительности труда и бо- лее полного использования машинного времени литейщики полностью освобождены от всех

вспомогательных операций.

* * Значение рекомендуемых величин

* ** Ширина защитных щитов, устанавливаемых вдоль машин, между наружной стороны, должна быть больше длины машины на 0,4-0,6 м.

Назначение органов управления следует указывать находящимися рядом надписями или символами по ГОСТ 12.4.040. При наличии на панели большого количества органов ручного управления приводные элементы необходимо кодировать формой, размером и цветом в соответствии с ГОСТ 21829.

Конструкцией ручных и педальных органов управления должно быть исключено их одновременное использование. Переключатель способов управления с ручного на педальный и наоборот следует устанавливать в запираемом шкафу. Допускается устанавливать этот переключатель вне шкафа при наличии в переключателе замка или съемной рукоятки.

При управлении механизмом одновременно двумя руками (двуручное управление) включение должно происходить только при нажатии обеих пусковых кнопок (рычагов), расположенных на расстоянии не менее 0,3 м друг от друга. Должна исключаться возможность пуска при заклинивании одной из кнопок (рычагов).

Каждое последующее включение должно происходить только при исходном положении кнопок (рычагов).

Рис. 6. Рабочее место литейщика на машине литья под давлением

Расплав из плавильного отделения в раздаточно-подогревательные печи подают вспомогательные рабочие-разливщики. Устанавливают пресс-форму на машину и налаживают ее слесари-ремонтники и наладчики, обслуживающие оборудование цеха. Отливки в процессе литья через небольшие промежутки времени проверяют контролеры.

Рабочее место литейщика (рис.6) находится непосредственно у машины 8, на которую устанавливают пресс-форму 4 для получения отливки. С правой стороны от машины расположена раздаточно-подогревательная печь 5.

Пусковая аппаратура насоса 11 и аккумулятор 1 расположены за машиной и не мешают свободному проходу рабочего. С обеих сторон от машины установлены защитные экраны 3.

Щипцы для захвата отливок, разливочные ложки, банки со смазкой хранят в специальном шкафу 9. Во время работы пользуются смазкой, находящейся в бачке 6.

Щит с приборами 10, контролирующими технологический процесс, располагают так, чтобы литейщику было удобно вести конт- роль.

На рабочем месте устанавливают ящик 7 или стеллаж для хранения готовых отливок, а также ящик для сборки отходов. Рабочее место оборудуют местным освещением и вентиляцией 2.

В обязанности литейщика входит наблюдение за температурой и состоянием металла в печи, за температурой пресс-формы, очистка, смазка и обдувка пресс-формы, заливка расплава, наблюдение за процессом прессования, осмотр отливок и выполнение других операций, связанных непосредственно с обслуживанием машины.

1.5.Фотография рабочего времени литейщика

| Профессия | Литейщик | Дата наблюдения | 23.06.2010 | |||

| Место работы | Челябинск цех №1 | Наблюдатель | Семенов Н.И. | |||

| № п/п | Затраты Рабочего Времени | Текущее время | Продолжительность мин. | Количество изделий | Индекс затрат времени | |

| Час | мин | |||||

| 1 | Начало работы | 8 | 00 | |||

| 2 | Проверка и настройка литейной машины | 8 | 06 | 6 | ПЗ | |

| 3 | Подогрев пресс-формы | 8 | 16 | 10 | ПЗ | |

| 4 | Смазка пресс-формы и камеры прессования | 8 | 21 | 5 | ОМ | |

| 5 | Проверка работы пресс-формы | 8 | 26 | 5 | ПЗ | |

| 6 | Регулировка скорости прессования | 8 | 30 | 4 | ПЗ | |

| 7 | Наплавка мателла в печь | 8 | 40 | 10 | ОП | |

| 8 | Заливка формы | 8 | 50 | 10 | ОП | |

| 9 | Раскрытие пресс-формы и извлечение отливки | 8 | 55 | 5 | ОП | |

| 10 | Транспортировка отливок в очистное отделение | 9 | 00 | 4 | ОП | |

| 11 | Сдача 1ой отливки в ОТК | 9 | 05 | 5 | 1 | ОП |

| 12 | Очистка пресс-формы | 9 | 08 | 3 | ОМ | |

| 13 | Смазка после очистки | 9 | 15 | 4 | ОМ | |

| 14 | Заливка формы | 9 | 22 | 7 | ОП | |

| 15 | Раскрытие пресс-формы и извлечение отливки | 9 | 30 | 3 | 1 | ОП |

| 16 | Транспортировка отливок в очистное отделение | 9 | 33 | 3 | ОП | |

| 17 | Очистка пресс-формы | 9 | 37 | 4 | ОМ | |

| 18 | Смазка после очистки | 9 | 38 | 1 | ОМ | |

| 19 | Выплавка деталей(23 мин на 1 деталь) | 9 | 39 | 184 | 8 | ОП |

| 20 | Разговор с соседом | 11 | 55 | 5 | ПР | |

| 21 | Уход на обед | 12 | 00 | 60 | ПР | |

| 22 | Обед | 13 | 00 | |||

| 23 | Уход за инструментом | 13 | 04 | 4 | Пн | |

| 24 | Выплавка деталей(8 шт) | 13 | 05 | 186 | 8 | ОП |

| 25 | Личные нужды | 16 | 10 | 5 | ПЛ | |

| 26 | Выплавка деталей | 16 | 15 | 23 | 1 | ОП |

| 27 | Сдача деталей в ОТК | 16 | 38 | 12 | ОП | |

| 28 | Уборка шлака из печи | 16 | 50 | 5 | ОМ | |

| 29 | Уборка машины и рабочего места | 16 | 55 | 5 | ПЗ | |

| 30 | Уход с рабочего места | 17 | 00 | ПР | ||

Подготовительно-заключительное время ПЗ : 30

Время обслуживания рабочего места ОМ : 21

Оперативное время ОП : 455

Потери времени, зависящие от рабочего ПР : 65

Потери времени на личные нужды и отдых ПЛ : 5

Потери (перерывы) организационно-технического характера, зависящие от неполадок на производстве ПН : 4

1.6.Литейщик на машинах литья под давлением 2й разряд.

ЕТКС №2 часть1.

Код профессии 13395.

Характеристика работ.

Литье мелких простых и средней сложности деталей из цветных металлов, сплавов и чугуна на поршневых или компрессорных машинах для литья под давлением. Загрузка шихты в плавильные печи. Ведение плавки, подогрева металла в раздаточной и подогревательной печах. Рафинирование металла под руководством литейщика на машинах для литья под давлением более высокой квалификации. Извлечение отливок из пресс-формы. Очистка, подогрев, смазка и смена рабочих частей формы. Участие в установке и наладке пресс-форм совместно с наладчиком.

Литейщик на машинах литья под давлением должен уметь:

- отливать мелкие простые и средней сложности детали из цветных сплавов на машинах для литья под давлением;

- самостоятельно вести плавку, подогревать расплав в раздаточной и подогревательной печах;

- налаживать обслуживаемую машину под руководством мастера или литейщика более высокой квалификации и устранять мелкие дефекты в работе машины во время работы;

- устанавливать и налаживать пресс-формы для литья под давлением; рафинировать расплав под руководством литейщика более высокой квалификации;

- извлекать отливки из машины;

- очищать, подогревать, смазывать и менять рабочие части пресс-формы;

- осуществлять уход за машинами;

- загружать шихту в плавильные печи;

- применять передовые приемы работы и способы организации: труда и рабочего места;

- экономно расходовать электроэнергию, сжатый воздух и материалы, бережно обращаться с оборудованием и инструментами;

- проверять качество отливок;

- оказывать первую помощь при несчастных случаях;

- выполнять правила техники безопасности, промышленной санитарии и пожарной безопасности.

Литейщик на машинах литья под давлением должен знать :

- устройство, принцип работы и правила эксплуатации обслуживаемой машины для литья под давлением;

- назначение, правила применения пресс-форм и обращение с ними, их температуру перед заливкой;

- применяемые контрольно-измерительные приборы;

- литейные свойства разливаемых металлов и сплавов, виды смазочных материалов и их назначение;

- виды смазок для пресс-форм и способы их применения;

требования, предъявляемые к качеству отливок;

- состав шихтовых материалов и порядок загрузки шихты в плавильные печи;

- возможные неполадки в пресс-формах и машинах литья под давлением во время работы, меры их предупреждения и устранения;

- технологический процесс;

- правила чтения чертежей и эскизов;

- дефекты отливок, способы их предупреждения и устранения;

- передовые способы организации труда и рабочего места; нормы выработки и системы оплаты труда литейщика на машинах литья под давлением, пути снижения себестоимости продукции;

- способы экономного расходования материалов и электроэнергии;

- правила оказания первой помощи при несчастных случаях;

- инструкцию по технике безопасности, правила пожарной безопасности и правила внутреннего распорядка.

Работа литейщика на машинах литья под давлением оплачивается по тарифной сетке для рабочих-сдельщиков с особо вредными и тяжелыми условиями труда. Сдельная расценка на изготовление определенной партии отливок определяется путем умножения установленной нормы времени на тарифную ставку.

Заработная плата литейщика на машинах литья под давлением определяется умножением установленной сдельной расценки на количество изготовленных отливок, отвечающих техническим требованиям.

Для начисления заработной платы оформляют рабочие наряды, в которых проставляют установленную сдельную расценку и количество изготовленных отливок за определенное время. В рабочем наряде расписываются контролер и мастер, подтверждающие правильность записанных данных.

1.7.Оценка условий труда по степени вредности и (или) опасности факторов производственной среды и трудового процесса

| Наименование факторов производственной среды и трудового процесса | Класс условий труда | |

| Химический | 3.2 | |

| Биологический | — | |

| АПФД | 2 | |

| Акустические | Шум | 3.1 |

| Инфразвук | — | |

| Ультразвук воздушный | — | |

| Ультразвук контактный | — | |

| Вибрация общая | — | |

| Вибрация локальная | — | |

| Неионизирующие излучения | — | |

| Ионизирующие излучения | — | |

| Электромагнитное поле | 2 | |

| Микроклимат | 2 | |

| Освещение | 2 | |

| Тяжесть труда | 3.1 | |

| Напряженность труда | 3.1 | |

| Аэроионный состав воздуха | — | |

| Общая оценка условий труда | 3.2 | |

1.7.1. Результаты оценки показателей напряженности трудового процесса

| №№ п/п | Показатели напряженности трудового процесса | Кл усл труда |

| 1. | Интеллектуальные нагрузки | |

| 1.1 | Содержание работы | 3.1 |

| 1.2 | Восприятие сигналов(информации) и их оценка | 2 |

| 1.3 | Распределение функций по степени сложности задания | 3.1 |

| 1.4 | Характер выполняемой работы | 3.1 |

| 2. | Сенсорные нагрузки | |

| 2.1 | Длительность сосредоточенного наблюдения (% времени смены) | 3.1 |

| 2.2 | Плотность сигналов (световых, звуковых) и сообщений в среднем за час работы | 1 |

| 2.3 | Число производственных объектов одновременного наблюдения | 1 |

| 2.4 | Размер объекта различения при длительности сосредоточенного наблюдения (% времени смены) | 1 |

| 2.5 | Работа с оптическими приборами при длительности сосредоточенного наблюдения (% времени смены) | 1 |

| 2.6 | Наблюдения за экраном видеотерминала (часов в смену) | 3.1 |

| 2.7 | Нагрузка на слуховой аппарат | 1 |

| 2.8 | Нагрузка на голосовой аппарат (суммарное количество часов, наговариваемых в неделю) | 1 |

| 3. | Эмоциональные нагрузки: | |

| 3.1 | Степень ответственности за результат собственной деятельности. Значимость ошибки | 3.1 |

| 3.2 | Степень риска для собственной жизни | 3.2 |

| 3.3 | Степень ответственности за безопасность других лиц | 3.2 |

| 3.4 | Количество конфликтных ситуаций, обусловленных профессиональной деятельностью, за смену | 2 |

| 4. | Монотонность нагрузок: | |

| 4.1 | Число элементов (приемов), необходимых для реализации простого задания или в многократно повторяющихся операциях | 2 |

| 4.2 | Продолжительность (в сек) выполнения простых заданий или повторяющихся операций | 2 |

| 4.3 | Время активных действий (в % к продолжительности смены) | 1 |

| 4.4 | Монотонность производственной обстановки (время пассивного наблюдения за ходом техпроцесса в % от времени смены) | 1 |

| 5. | Режим работы: | |

| 5.1 | Фактическая продолжительность рабочего дня | 2 |

| 5.2 | Сменность работы | 1 |

| 5.3 | Наличие регламентированных перерывов и их продолжительноть | 1 |

| Окончательная оценка напряженности трудового процесса | 3.1 | |

| №№ п/п | Показатели тяжести трудового процесса | Фактическое значения | Класс условий труда | ||

| 1 | 2 | 3 | 4 | ||

| 1. | Физическая динамическая нагрузка (единицы внешней механической работы за смену, кг·м) | ||||

| 1.1 |

При региональной нагрузке ( с преимущественным участием мышц рук и плечевого пояса) при перемещении груза на расстояние до 1м: для мужчин |

3500 | 2 | ||

| 1.2 |

При общей нагрузке (с участием мышц рук, корпуса, ног): -перемещение груза на расстояние от 1 до 5 м для мужчин -перемещение груза на расстояние более 5 м для мужчин |

19000 — |

2 1 |

||

| 2. | Масса поднимаемого и перемещаемого груза вручную | ||||

| 2.1 |

Подъем и перемещение (разовое) тяжести при чередовании с другой работой (до 2 раз в час): для мяжчин |

21 | 2 | ||

| 2.2 |

Подъем и перемещение (разовое) тяжести постоянно в течение рабочей смены: для мужчин |

16 | 3.1 | ||

| 2.3 |

Суммарная масса грузов, перемещаемых а течение каждого часа смены: — с рабочей поверхности для мужчин — с пола для мужчин |

520 94 |

2 2 |

||

| 3. | Стереотипные рабочие движения (количество за смену) | ||||

| 3.1 |

При локальной нагрузке (с участием мышц кистей и пальцев рук) |

— | 1 | ||

| 3.2 | При региональной нагрузке ( при работе с преимущественным участием мышц рук и плечевого пояса) | 13000 | 2 | ||

| 4 | Статическая нагрузка (кгс-с) | ||||

| 4.1 |

— одной рукой — двумя руками — с участием мышц корпуса и ног |

— 34000 — |

1 1 1 |

||

| 5. | Рабочая поза | Стоя 70% | 3.1 | ||

| 6. | Наклоны корпуса ( количество за смену) | 60 | 2 | ||

| 7. | Перемещение в пространстве, км | 2 | 1 | ||

| Окончательная оценка условий труда | 3.1 | ||||

1.7.3. Обеспеченность СИЗ

Перечень средств индивидуальной защиты(СИЗ), которые должны быть выданы работнику, согласно действующим нормам:

Основание предоставления СИЗ

| Постановление Министерства труда и социального развития РФ от 16 декабря 1997г. №63 | |

| Наименование типовых отраслевых норм | Типовые отраслевые нормы бесплатной выдачи специальной одежды, специальной обуви и других средств индивидуальной защиты работникам машиностроительных металлообрабатывающих производств |

| Тип выполняемых работ | — |

| Порядковый номер в перечне: | 10 |

Перечень СИЗ:

- костюм хлопчатобумажный с огне-защитной пропиткой;

- ботинки кожаные;

- рукавицы брезентовые;

- очки защитные

2. Требования безопасности

Литейное производство, в частности цветное литье, выделяется высокой смертностью работников в результате разливов расплавленного металла и взрывов, нарушений правил технического обслуживания электропечей, в частности при откидывании днища печи, а также вредного воздействия оксида углерода и оксида алюминия. В литейных цехах выше степень травматизма от инородных тел, ушибов и ожогов и меньше процент костно-мышечного травматизма, чем на других производствах. Литейные участки характеризуются также самым высоким шумовым уровнем.

При изучении смертельных случаев травматизма выявлены следующие причины: ожоги расплавленным металлом при отказе крана, трещинах в изложнице, переливе из транспортировочного ковша; прорыве пара в неосушенном ковше; падение с крана, рабочей площадки; поражение электрическим током; травмы от автомобильного транспорта при погрузочно-разгрузочных работах; ожоги при откидывании; высокая степень насыщенности воздуха кислородом и чрезмерное воздействие моно оксида углерода, оксида меди, оксида азота, паров масел.

В результате действия электромагнитного поля, создаваемого рабочей катушкой, и возникающих при этом электродинамических сил, происходит расплавление и перемешивание металла в тигле, обеспечивающее равномерность температуры и однородность химического состава. Холостая катушка служит только для охлаждения стенки тигля.

Магнитопроводы, расположенные между индуктором и кожухом, служат для предотвращения нагрева последнего и ужесточения конструкции индуктора.

Электропечь имеет гидравлические приводы механизмов наклона тигля для слива металла, а также для открывания крышки. Токоподвод к печи осуществляется гибкими водоохлаждаемыми кабелями, а подвод охлаждающей воды — гибкими рукавами.

Требования безопасности при производстве отливок из цветных металлов

Подготовка лома и отходов цветных металлов должна проводится в соответствии с требованиями Гост 1639-78, а оборудование, применяемое для переработки лома цветных металлов, должно отвечать требованиям ГОСТ 12.2. 055-81. Разделку материалов (лигатур, флюсов и т.п.), содержащих вредные компоненты, необходимо автоматизировать или механизировать.

Поступающие в цехи цветного литья шихтовые и формовочные материалы снабжают токсикологической характеристикой. Эти материалы должны соответствовать стандартам и техническим условиям. Применение новых материалов допускается только после их санитарно — гигиенической проверки и согласования с органами государственной санитарно — эпидемиологической службы в установленном порядке.

Изготовление форм и стержней. Разработка, организации и выполнение технологических процессов изготовления форм и стержней должны соответствовать ГОСТ 12.3. 027-81 и быть безопасными на всех стадиях:

- хранения, транспортирования и подготовка исходных материалов;

- приготовления формовочных и стержневых смесей;

- изготовления и отделки форм и стержней;

- комплектация и хранение форм и стержней, подготовленных для заливки.

Приготовление смесей для форм и стержней из песчано — смоляных смесей следует проводить по ГОСТ 12.3.024-80.

Сливоналивные операции ЛВЖ запрещается проводить во время грозовых (атмосферных) разрядов и вблизи от искрообразующих источников и электрических целей. В помещениях должна быть защита от статистического электричества.

В помещениях и местах работы с ЛВЖ устанавливают знаки безопасности по ГОСТ 12.4.026-76.

Требования к оборудованию для приготовления формовочных материалов и смесей регламентирует ГОСТ 12.2.046-80. Правила работы сушильного оборудования, работающего на газе, оговариваются «Правилами безопасности в газовом хозяйстве, утвержденным Госгортехнадзором СССР, электрических сушильных устройств — «Правилами устройства электроустановок потребителей» и «Правилами безопасности при эксплуатации электроустановок потребителей», утвержденных Госэнергонадзором СССР

Окраску форм и стержней выполняют по ГОСТ 12.3.005-75.

При изготовлении отливок на комплексно — механизированных и автоматических линиях формовки — выбивки формовочные агрегаты оборудуют местными укрытиями и боковыми вентиляционными панелями, участок заливки металла в формы вдоль литейного конвейера оборудуют панелью равномерного всасывания воздуха, количество которых рассчитывают, приняв скорость воздуха в живом сечении панели равной 5м/с (по ГОСТ 12.2.022-80); на участках охлаждения залитых форм предусматривают сплошные кожухи с торцовыми проемами и патрубками для отсоса газов, количество отсасываемого воздуха рассчитывается, приняв скорость воздуха в открытых проемах кожуха равной 4 м/с , участки отливок оборудуются вентилируемыми укрытиями, количество воздуха, удаляемого из укрытия, рассчитывают из условия, что скорость в открытых проемах не должна быть менее 1,5 м/с.

2.1.Требования безопасности при плавке цветных металлов и сплавов.

При плавке цветных металлов наиболее частыми травмами являются ожоги, поражение электрически током и ушибам. Основная причина ожогов — выбросы металла в процессе плавки и заливки метала в формы. Поэтому правилами техники безопасности предусмотрены сушка и подогрев: шихты при заливке и загрузке в жидкую выну, флюсов, модификаторов, легирующих добавок, плавильного инструмента и форм.

Часто причина выбросов металла являются выход из строя систем водяного охлаждения, уход металла из плавильных печей при самопроизвольном наклоне их и в результате разрушения тиглей или футеровки (ГОСТ 12.2.007.9-88 и ГОСТ 12.2.007.10-87).

Печи с системами водяного охлаждения должны быть оборудованы блокировочными устройствами, отключающими электропитание при падении давления воды или прекращении ее подачи во время плавки (ГОСТ 12.2.007.9-88 и ГОСТ 12.2.007.10-87).

При плавке титана и других тугоплавких металлов в вакуумно — заливочных установках имеется опасность выбросов металла при прогорании стенок водоохлаждаемых тиглей или нарушении их герметичности. Поэтому для наклоняющихся печей предусматривают ограничители наклона и блокировку для автоматического отключения механизма поворота.

Пульты управления плавильных печей устанавливают в таких местах, чтобы плавильщик не мог видеть струю металла, идущую из печи, и крановщика. Щиты и пульты оборудуют световыми и звуковыми сигнализирующими устройствами. Воронки для слива охлаждающей воды располагают в таких местах, чтобы струи воды плавильщик видел на рабочем месте.

При плавке магниевых сплавов следует соблюдать меры безопасности от возгорания и взрывов. Магниевые сплавы в зависимость от химического состава загораются на воздухе при 400-500°С; сухая пыль магния и его сплавов воспламеняется со взрывом при 400-480°С, а влажная — при 360-380°С. Хранить стружку и опилки следует небольшими порциями в специальных закрытых контейнерах. Мелкую пыль сжигают в специально отведенных местах.

При плавке сплавов в электропечах промышленной частоты и высококачественных необходимо, чтобы все операции, связанные с прикосновением к тиглю или жидкому металлу, осуществлялась только при снятом напряжении с нагревателей. При обслуживании электроплавильных установок высокого напряжения (электронно — лучевых, зонной плавки и др.) необходимо соблюдать особые правила. Поражение электрическим током часто происходит при замыкании на корпус печи и случайном прикосновении, если отсутствует заземление (ГОСТ 12.11031-81).

Электромагнитные поля, возникающие при плавке металлов в высокочастотных печах, являются профессиональной вредностью (влияют на нервную и сердечно — сосудистую системы, органы зрения и другие органы).

Санитарными нормами СН 848-72 и ГОСТ 12.1.006-86 предусмотрена защита на частотах 0,1-30 МГц. Установки мощностью 30кВт и более размещают в отдельных звукоизолированных помещениях, индукторы необходимо экранировать.

При плавке тяжелых цветных металлов нельзя применять средства рафинирования, содержащие нитраты и сульфаты и одновременно сильно восстановительные составляющие, например древесный уголь, в противном случае образуются газообразные оксиды азота и серы, реагирующие с водой с образованием азотной и серной кислот. Следует включить флюсы, содержащие хлор и окись углерода, которые образуют при смещении токсичный газ фосфоген, ПДК которого 0,5 мг/м3.

Нельзя применять одновременно при плавке медных сплавов для обработки средства, содержащее сильно окисляющие добавки и хлориды, так как при температурах 1100-1200°С образуется свободный хлор. Удаление этих газов следует проводить, применяя вентиляцию и улавливание.

При выплавке и разливке сплавов, содержащих уран и торий, кроме общих правил безопасности, необходимо предусмотреть меры по защите работающих от радиоактивного излучения согласно требованиям НРБ — 76/87 и ОСП — 72/79.

Требования безопасности при литье по выплавляемым моделям и в гипсовые формы. При производстве отливок по выплавляемым моделям в литейных цехах должны быть выделены в изолированные помещения следующие производственные операции: приготовление модельного состава и изготовление моделей;

- приготовление наполнительных смесей, формовка и выбивка отливок;

- выплавление моделей, прокалка форм, плавка и заливка металла;

- очистка отливок, отделение отливок от литников.

Столы для приготовления модельного состава должны быть обнаружены вытяжными шкафами. Скорость движения воздуха в рабочем проеме — не менее 5м/с. Загружать плавильные установки компонентами модельного состава следует не более чем на 0,75 объема ванны.

Стеллажи для сушки моделей с нанесенным слоем огнеупорного покрытия должны быть оборудованы вентилируемыми укрытиями, скорость воздуха в рабочем проеме укрытия должна быть не менее 0,5м/с.

При изготовлении выплавляемых моделей на машинах и оборудовании места загрузки модельных составов и исходных материалов оборудуют вытяжным зонтом. Количество удаляемого воздуха определяют на условия, что скорость в рабочем проеме должна быть не менее 0,7м/с.

Оборудование для состава снабжают системой терморегуляции, отключающей нагрев при достижении предельно — допустимой температуры, которая на 30-401°С ниже температуры воспламенения. На установках для огнеупорного покрытия методом окунания предусматривают панель с щелевым отсосом; скорость воздуха должна быть не менее 1,0м/с.

Камеры для воздушно — аммиачной сушки должны быть оборудованы вытяжной вентиляцией; количество отсасываемого воздуха должно быть равным (400 / 500 V) м3/ч (где V — объем камеры, м 3).

Требования безопасности к конструкции машин литья под давлением должны соответствовать ГОСТ 15595-78.

Для вытяжки вредных паров и газов машину литья под давлением оборудуют вертикальной вентиляционной панелью со стороны, противоположной рабочему месту оператора; количество отсасываемого воздуха должно быть не менее 3000 м3/ч на 1 м2 панели. Машины должны быть изолированы друг от друга щитами из листовой стали высотой не менее 2 м.

При изготовлении отливок литьем в кокиль, на установках литья под низким давлением, центробежным способом операции заливки металла (формы) и нанесения покрытия на рабочие поверхности должны быть механизированы. На позициях, предназначенных для выполнения этих операций, устанавливают вентиляционные панели; количество удаляемого воздуха должно быть не менее 2000 м3/ч на 1 м2 панели.

Установки центробежного литья оборудуют защитными ограждениями, а литье под низким давлением — блокировками и предохранительными устройствами.

При литье в оболочковые формы следует учитывать ряд факторов, связанных со спецификой процесса.

Пылеобразование при приготовлении плакированной формовочной смеси на рабочих местах составляет 24-727 мг/м2, причем выделяемая пыль в основном высокодисперсна (до 92 % пылинок размером не менее 4 мкм).

При заливке металла в керамические формы в результате выгорания связующего в рабочую зону выделяются пары фенола, окиси углерода, бензопирена, различные углероды, поэтому заливка и выбивка оболочковых форм на участках, не оборудованных местной вытяжкой вентиляцией, не разрешается.

В смесеприготовительном отделении необходимо удалять пыль и пары растворителей от смесителей. Количество воздуха, удаляемого от центробежного смесителя с вибрационным столом, должно быть не менее 4000 м3/ч.

В формовочно — стержневом отделении необходимо предусмотреть удаление газов от установок для изготовления оболочковых форм и стержней, а также прессов для воздуха от двухпозиционных автоматов должно быть не менее 5000 м3/ч; от пресса для склеивания полуформ — не менее 3000 м3/ч.

При заливке на конвейерах или непосредственно на полу должен быть отсос по всей длине участка; интенсивность отсоса составляет 2000 м3/ч на 1 м длины.

При заливке форм на карусельной установке устанавливают большой зонт, перекрывающий всю площадь машины.

В выбивных отделениях количество воздуха, удаляемого при выбивке, должно быть не менее 5000 10 000 м3/ч на 1 м2 площади стола. От отрубных столов необходимо удалять 2500 м3/ч воздуха на 1 м2 полной площади стола.

Станки с наждачными или корундовыми кругами оборудуют кожухами — укрытиями с пылеотстойниками для сбора крупной пыли; объем отсасываемого воздуха должен быть не менее 1000 м3/ч от одного станка.

Литье в керамические формы требует особых мер безопасности вызванных применением пожаро — и взрывоопасных материалов

Требования безопасности при финишной обработке отливок. Работы по выбивке и транспортировке отливок и обработанной смеси должны быть механизированы или автоматизированы.

Участки выбивки оборудуют местной вытяжной вентиляцией, а выбивные решетки — накатными укрытиями, душирующими устройствами.

Отливки должны выбиваться остывшими, продолжительность остывания отливок указывается в технической документации. Транспортирование отливок к месту очистки и обратно, их загрузки и выгрузки из очистных камер должны быть механизированы. Обрубку отливок проводят при температуре не выше 45°С. Места обрубки и очистки отливок оборудуют постоянными или переносными ограждениями для защиты работающих от отлетающих осколков.

Участки очистки отливок ручным механизированным инструментом с абразивными кругами должны быть оборудованы местной вытяжкой вентиляцией с устройством боковых пылеприемников, решеток в полу или верстаке.

Основными опасными при литье в керамические формы являются: места хранения основных материалов и расположения установок для гидролиза и приготовления керамических суспензий, формовочный участок в литейном цехе и участки выбивки и очистки отливок, взвешивания материалов. Безопасная концентрация (пыли или газа) достигается при вытяжке 7000 м3/ч воздуха на 1 м2 открытой поверхности вытяжного зонта. Бункера для пылевидных материалов снабжают крышками, разгрузка должна быть без пылеобразования. В в очистном отделении вентиляция обеспечивает воздухообмен не менее 14 000 м3/ч.

Литейное производство цветных сплавов оказывает воздействие и на окружающую среду, поэтому при проектировании новых и реконструкции действующих литейных цехов в проектах необходимо предусматривать процессы и оборудование, позволяющие исключать или максимально снизить выделение пыли и газов и осуществить их очистку и обезвреживание, создание и внедрение безотходных и малоотходных технологий и замкнутых водоснабжений.

2.2.Требования к рабочему месту, органам управления и отображению информации

Требования к рабочим местам — по ГОСТ 12.2.061. Требования к органам управления — по ГОСТ 12.2.064.

Эргономические требования к рабочему месту операторов и пультам управления — по ГОСТ 22269 и ГОСТ 23000.

Конструкция органов управления и их взаимное расположение должны исключать возможность случайного воздействия на них и снабжаться надежными устройствами, не допускающими их самопроизвольное включение.

Основные размеры маховиков управления и штурвалов, а также усилия, необходимые для их вращения, должны соответствовать ГОСТ 21752.

Усилия, прилагаемые к рычагам управления, — по ГОСТ 21753. Усилия нажатия на приводные элементы кнопочных, клавишных выключателей и выключателей типа тумблер должны соответствовать ГОСТ 22614, ГОСТ 22615.

Назначение органов управления следует указывать находящимися рядом надписями или символами по ГОСТ 12.4.040. При наличии на панели большого количества органов ручного управления приводные элементы необходимо кодировать формой, размером и цветом в соответствии с ГОСТ 21829.

При управлении механизмом одновременно двумя руками (двуручное управление) включение должно происходить только при нажатии обеих пусковых кнопок (рычагов), расположенных на расстоянии не менее 0,3 м друг от друга. Должна исключаться возможность пуска при заклинивании одной из кнопок (рычагов).

Каждое последующее включение должно происходить только при исходном положении кнопок (рычагов).

Конструкцией ручных и педальных органов управления должно быть исключено их одновременное использование. Переключатель способов управления с ручного на педальный и наоборот следует устанавливать в запираемом шкафу. Допускается устанавливать этот переключатель вне шкафа при наличии в переключателе замка или съемной рукоятки.

Машины с автоматическим управлением при технологической необходимости должны обеспечивать возможность перехода на пооперационное управление. Одновременное включение обоих режимов должно быть исключено.

Центральный пульт управления следует оборудовать сигнализацией и (или) мнемосхемой, обеспечивающими информацию о работе оборудования, а также системой аварийного отключения.

Автоматические линии или другое оборудование с большим фронтом обслуживания должны иметь пульты дистанционного (местного) управления, сблокированные с центральным пультом и обеспечивающие аварийное отключение каждой единицы оборудования. Допускается установка одного пульта на несколько единиц оборудования, полностью просматриваемых с этого пульта.

Аварийное отключение должно действовать независимо от работы электронного оборудования.

В качестве сигнальных элементов для предупреждения об опасности следует применять звуковые по ГОСТ 21786 и (или) световые сигнализаторы, установленные в зоне видимости обслуживающего персонала и различимые в производственной обстановке.

Работа оборудования, выделяющего вредные вещества, должна быть сблокирована с работой вентиляционной системы так, что при неработающей вентиляционной системе должна исключаться работа оборудования.

Пультовое помещение должно быть оборудовано телефонной связью с основными службами цеха, переговорной и (или) видеосвязью с отдельными участками цеха, где размещено оборудование, а также громкоговорящей связью.

В пультовых помещениях должна быть предусмотрена приточно-вытяжная вентиляция или кондиционирование, обеспечивающее рассредоточенную подачу, получение избыточного давления и параметры воздуха по ГОСТ 12.1.005.

В пультовых помещениях должно быть предусмотрено аварийное освещение.

Ширина проходов в пультовых помещениях должна быть не менее 1 м, а площадь, не занятая оборудованием, — не менее 2 м2 на одного оператора.

Расположение пультового помещения в цехе, требования к рабочему месту и органам управления должны определяться размерами ЛО с учетом зон зрительного поля оператора по ГОСТ 12.2.032.

2.3.Санитарно-гигиенические требования

Общие санитарно-гигиенические требования к ЛО — по ГОСТ 12.3.027 и санитарным правилам организации технологических процессов и гигиеническим требованиям к производственному оборудованию.

ЛО, при работе которого выделяются вредные вещества (пары, газы, пыль и т.д.), следует снабжать вытяжными вентиляционными устройствами (укрытиями) для удаления их от мест образования и скопления.

Конструкцией вытяжных устройств и скоростью воздуха в рабочем проеме должно быть обеспечено содержание вредных веществ в зоне дыхания в концентрациях, не превышающих ПДК по ГОСТ 12.1.005.

Требования к вентиляционным системам производственных помещений, в которых эксплуатируется ЛО, — по ГОСТ 12.4.021 и санитарным нормам и правилам [9].

Поверхности ЛО, являющиеся источниками конвективного и лучистого тепла, должны иметь теплоизоляцию, должны быть ограждены экранами или снабжаться устройствами для отвода тепла. Температура доступных для прикасания обслуживающего персонала наружных поверхностей, укрытий, трубопроводов не должна превышать 318 К (45 °С).

2.4.Требования к устройству рабочих площадок и лестниц

ЛО, имеющее органы управления механизмов или другие устройства, расположенные на недоступной с пола высоте и требующие постоянной или периодической наладки, наблюдения, контроля и ремонта, следует снабжать стационарными, съемными, откидными площадками и лестницами в соответствии с санитарными нормами и правилами [10].

Опорные поверхности ЛО, подножек, настилов специальных площадок и лестниц должны исключать скольжение.

При подъеме на высоту до 1 м и работе менее 120 с применяют стационарные или откидные площадки шириной 0,4-0,5 м или отдельные ступени и подножки с размерами в плане не менее 0,2×0,2 м. При подъеме на высоту более 1 м и при работе более 120 с применяют стационарные площадки шириной не менее 0,7 м.

Площадки следует ограждать перилами высотой 1 ми иметь обшивку по низу высотой 0,1 м. На высоте 0,5 м от настила должна быть выполнена дополнительная ограждающая полоса (труба, планка и т.п.).

Вход на площадку следует ограждать надежно закрепляемыми в рабочем положении откидной перекладиной или дверкой, открываемыми внутрь площадки.

При расположении площадок на высоте менее 2,2 м от пола их боковые поверхности следует окрашивать в сигнальный цвет по ГОСТ 12.4.026.

На рабочих площадках должны быть таблички с указанием допустимой общей и сосредоточенной нагрузки, на которую рассчитана площадка. Опорные элементы площадок и лестниц должны быть рассчитаны на нагрузку не менее 5×103 Н/м2 (500 кгс/м2).

При подъеме на площадку не менее четырех раз в смену в соответствии с ГОСТ 23120 устанавливают стационарные лестницы шириной 0,7 м с углом наклона к полу 50°-60°, со ступенями шириной 0,12-0,2 м и расстоянием между ступенями 0,17-0,3 м.

При подъеме на площадку не более трех раз в смену и для кратковременных работ непосредственно с лестниц устанавливают стационарные лестницы с углом наклона к полу 65°-70°.

Лестницы высотой более 10 м следует оборудовать площадками для отдыха через каждые 5 м. Ширина лестниц должна быть не менее 0,4 м, а расстояние между ступенями — не более 0,3 м.

Для выполнения профилактического осмотра и ремонтных работ допускается применение лестниц, расположенных под углом более 70°, в том числе вертикально. При высоте таких лестниц более 5 м, начиная с высоты 2 м, должны быть выполнены ограждения в виде дуг, расположенных друг от друга на расстоянии не более 0,8 м. Дуги должны быть соединены между собой не менее чем тремя продольными полосами. Расстояние от лестницы до дуги — 0,7-0,8 м при радиусе дуги 0,35-0,4 м.

Лестницы с углом наклона до 70° следует оборудовать перилами с двух сторон высотой 1 м.

На лестницах высотой не более 1,5 м допускается устанавливать перила с одной стороны.

На лестницах, имеющих не более двух ступеней, перила не устанавливают.

Перила площадок и лестниц должны быть удобны для обхвата рукой, на поверхности их не должно быть острых углов и заусенцев, способных травмировать руки, они не должны иметь выступов, за которые может зацепиться одежда.

Для проведения наладки и ремонта механизмов ЛО, расположенных на высоте до 3 м, в случае необходимости допускается использовать:

- приставные лестницы с углом наклона к полу 60° с легко фиксируемыми опорными крючками на несущих конструкциях оборудования для работы продолжительностью не более 120 с;

— передвижные лестницы с площадкой — для работы продолжительностью более 120 с. Для проведения наладки и ремонта механизмов, расположенных на высоте более 3 м от уровня пола, ЛО следует снабжать стационарными, съемными или откидными площадками и лестницами.

Установка винтовых лестниц не допускается.

Машины для литья под давлением

Требования безопасности к конструкции машин для литья под давлением — по ГОСТ 15595.

В зоне нахождения пресс-формы должно быть установлено вентиляционное устройство для удаления паров и газов. Количество отсасываемого воздуха и тип устройства должны быть оговорены в руководстве по эксплуатации на машину конкретной модели.

Конструкция машины не должна препятствовать установке вентиляционного устройства. Вентиляционные устройства изготовляют по согласованию с потребителем.

Машина должна иметь блокировку, исключающую возможность создания давления в цилиндре прессования до закрытия пресс-формы.

В инструкции по охране труда для литейщика отображены ОБЩИЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

1.1. К работе в качестве литейщика допускаются рабочие, не моложе 18 лет, прошедшие мед. комиссию, специальное техническое обучение и прошедшие проверку знаний в комиссии предприятия. Допуск к самостоятельной работе оформляется письменно в журнале инструктажа на рабочем месте.

Перед допуском к работе литейщик должен пройти вводный инструктаж и инструктаж на рабочем месте. В дальнейшем он обязан проходить повторные инструктажи не реже одного раза в 3 месяца, внеплановые и целевые инструктажи.

1.2.Литейщик должен знать:

- ¨ основные виды и принципы неполадок оборудования, способы их устранения;

- ¨ безопасные приемы при выполнении операций;

- ¨ опасные факторы при выполнении литейных работ;

- ¨ правила оказания первой помощи.

1.3.Литейщик должен соблюдать:

- ¨ правила внутреннего трудового распорядка;

- ¨ правила пожарной безопасности;

- ¨ не заходить за ограждения опасных зон;

- ¨ не прикасаться к электрооборудованию, и электропроводам (особенно остерегаться оголенных или оборванных проводов);

- ¨ не устранять самим неисправности электрооборудования;

- ¨ требования запрещающих, предупреждающих, указательных и предписывающих знаков, надписей и сигналов;

- ¨ проходить по территории депо по установленным маршрутам;

- ¨ быть предельно внимательным в местах движения транспорта.

1.4.Работники, занятые на литейных работах, для защиты от опасных и вредных производственных факторов должны быть обеспечены спецодеждой и предохранительными приспособлениями в соответствии с требованиями Типовых отраслевых норм бесплатной выдачи рабочим и служащим специальной одежды и обуви, а также других СИЗ.

1.5.При проведении литейных работ возможно воздействие на работников следующих опасных и вредных факторов:

- подвижные части производственного оборудования;

- острые кромки и шероховатости на поверхности заготовок, деталей оснастки и инструмента;

- разлетающиеся осколки от рабочих частей оснастки при возможных их разрушениях;

- повышенное содержание вредных паров и аэрозолей в воздухе рабочей зоны;

- повышенное напряжение в электрической цепи оборудования;

- повышенный уровень шума на рабочем месте при работе на механических прессах и молотах;

- повышенный уровень электромагнитных излучений;

- повышенная температура поверхности оборудования;

- повышенный уровень яркости света и инфракрасного излучения;

- физические перегрузки при транспортировании заготовок;

- пожароопасность.

1.6.Литейщик должен знать, что при нарушении требований инструкций он несет ответственность в соответствии с действующим законодательством.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПЕРЕД НАЧАЛОМ РАБОТЫ

2.3.Надеть спецодежду, и заправить ее так, чтобы не имела не заправленных концов и расстегнутых манжет.

2.4.Очистить рабочее место и проходы.

2.5.Проверить исправность инструмента, приспособлений, нужно требовать, чтобы рабочее место было достаточно освещено.

2.6.Проверить наличие и исправность заземления электрооборудования.

2.7.Проверить наличие ограждений и блокировочных устройств, сигнализации.

2.8.Проверить состояние щеток для удаления окалины, ручка должна быть такой длины, чтобы руки рабочего были вне зоны движущихся частей пресса или оснастки.

2.9. Проверить отсутствие дефектов в оснастке (трещин, сколов).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ВО ВРЕМЯ РАБОТЫ

3.1.Работай исправным инструментом.

¨ Применяй клещи, соответствующие величине паковки, а губки — ее форме к круглой заготовке губки клещей должны быть пригнаны так, чтобы они захватывали ее во всех точках; для захвата квадратных заготовок клещи должны иметь загнутые губки, проверяй состояние инструмента.

3.2. Литье в металлические формы

- перед заливкой кокили должны быть надежно закреплены на столе кокильного станка или устойчиво и горизонтально установлены на заливочной площадке.

- зоны заливки, привода движущихся форм, передвижение стержней, привода силовых перефирийных устройств(распылителей, устройств выемки)должны быть снабжены оградительными устройствами.

- металлические ковши и ложки для заливки металла в кокиль необходимо подогревать перед погружением в металл.

- прессформы перед каждой подачей металла должны быть очищены от посторонних включений. Для очистки и смазки прессформ должны применяться приспособления, исключающие нахождение рук работника в зоне прессформы.

- при необходимости осмотра и обслуживания прессформ со стороны, противоположной рабочему месту литейщика, машина для литья под давлением должна быть отключена.

- для дозирования подачи сплавов должны применяться устройства, исключающие их пролив или разбрызгивание.

- складирование горячих отливок у машин (кокилей)должно производиться в специальную тару и удаляться от них периодическим или непрерывным транспортными средствами.

3.3.Литье в оболочковые формы.

-песчано-смоляных смесей должно производиться без применения горючих растворителей или с принятием мер предохранения от взрывов в герметизированных смесителях, в которые исходные материалы должны подаваться через специальные дозаторы. Смесители должны быть оборудованы вытяжной вентиляцией и блокировкой, обеспечивающей остановку привода и прекращение подачи компонентов смеси при открытых крышках смесителя.

- если при работе смесителя выйдет из строя основной вентилятор системы местной вытяжной вентиляции, работы по приготовлению смеси прекратить из-за наличия в выбросах фенола и формальдегида.

- приготовление смеси должно храниться в плотно закрытых металлических емкостях или бункерах при температуре не выше 30 град.

- при изготовлении форм или стержней с применением поворотного бункера стык между модельной плитой и поворотным бункером должен быть плотным и не допускать просыпи смеси в момент поворота последнего.

- формы и стержни, изготовляемые в нагреваемой оснастке, до полного их охлаждения следует помещать в укрытия, вентилируемые конвейеры или охладительные столы, оборудованные местной вытяжной вентиляцией..

- заливка оболочковых форм должна производиться на специальных участках, оборудованных вытяжной вентиляцией.

- для предотвращения прорыва металла по разъемам оболочковых форм должны применяться механические или другие приспособления , надежное склеивание.

- выбивка отливок из оболочковых форм должна производиться на выбивных решетках, станках, оборудованных вытяжной вентиляцией.

- отработанные формовочные смеси следует регенерировать для повторного их использования в производстве. При невозможности или нецелесообразности регенерации отходы следует утилизировать или вывезти в отвалы.

3.4. Со стороны проходов должны быть установлены щиты для предохранения работающих от отлетающих осколков и окалины.

3.5.Не прикасайся к горячему металлу даже в рукавицах.

3.6.Если во время работы отлетают искры, осколки и окалина, пользуйся защитными очками.

3.7.Не отвлекайся от работы посторонними разговорами.

3.8.Инструмент для работы готовь заранее, в случаях его ненадобности убирай в отведенное место.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ В АВАРИЙНЫХ СИТУАЦИЯХ

4.1. При получении термического ожога: если на пострадавшем загорелась одежда, необходимо быстро набросить на него любую плотную ткань или сбить пламя водой.

Не допускается бежать в горящей одежде, так как ветер, раздувая пламя увеличит и усилит ожог.

При оказании помощи пострадавшему во избежание заражения нельзя касаться обоженных участков кожи или смазывать мазями, жирами, маслами, присыпать питьевой содой, крахмалом. Нельзя вскрывать пузыри, удалять приставшую к обоженному месту мастику, канифоль, т.к. удаляя их, легко можно содрать обоженную кожу и тем самым создать благоприятные условия для заражения раны.

При небольших по площади ожогах 1-ой и 2-ой степени нужно наложить на обоженный участок кожи стерильную повязку и направить в мед. пункт.

При обширных ожогах пострадавшего необходимо завернуть в чистую ткань, не раздевая его, потеплее укрыть и вызвать скорую медицинскую помощь.

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПО ОКОНЧАНИИ РАБОТЫ

5.1. Собери ручной инструмент и приспособления, и отнеси их в установленное (отведенное) место. Неисправный инструмент сдай в ремонт.

5.2. Приведи в надлежащий порядок рабочее место, удали обрезки, окалину.

5.3. Сообщить руководителю работ о всех неполадках, возникших во время работы.

5.4. Прими душ.

3. Участок цветного литья. Расчет выбросов.

Исходные данные.

Для выплавки латуни имеется индукционная тигельная электропечь ИЛТ 1/0,4-М2 (ИВ 3), объединенная в одну вытяжную систему (ИЗА 19), с машиной литья под давлением медных сплавов Производительностью до 100 кг/ч (ИВ 4) при использовании смазки «Вапор». В качестве местных отсосов в обеих вентиляционных системах используются поворотные вытяжные зонты с

KMO = 0,8. Неуловленная часть вредностей удаляется из помещений в атмосферу с помощью общеобменной вытяжной системы – ИЗА 20. За год выплавляется алюминия BP = 12000 кг/год, латуни BP = 14400 кг/год.

| Номер источника выделения |

выделения |

Вч (кг/ч) |

Вр (кг/год) |

Выделяющееся загрязняющее вещество, его код |

М 01 (г/с) | У, (г/кг) |

| ИВ 1 | Электропечь плавки алюминия CAT-0,16-XI | 55 | 12000 | Окись алюминия (0101) | 0,008 | 0,5 |

| Окись углерода (0337) | 0,002 | 0,15 | ||||

| Окись азота (0304) | 0,003 | 0,22 | ||||

| ИВ 2 | Машина литья алюминия под давлением № 7107 со смазкой «Вапор» | 25,2 | 12000 | Аэрозоль алюминия (0101) | 2,5•10 -5 | |

| Окись углерода (0337) | 0,0038 | |||||

| Пары масла (2735) | 0,014 | |||||

| Сернистый ангидрид (0330) | 0,0013 | |||||

| ИВ 3 | Электропечь ИЛТ 1/0,4-М2 для плавки латуни | 1000 | 14400 | Окись меди (0146) | 0,069 | 0,42 |

| Окись углерода (0337) | 0,019 | 0,12 | ||||

| Окись азота (0304) | 0,068 | 0,51 | ||||

| ИВ 4 | Машина для литья под давлением медных сплавов со смазкой «Вапор» | 100 | 14400 | Окись меди (0146) | 0,001 | |

| Окись углерода (0337) | 0,09 | |||||

| Масло минеральное (2735) | 0,024 |

В помещении имеется несколько систем местной вытяжной вентиляции с различными характеристиками источников выбросов нескольких загрязняющих веществ. Неуловленная часть вредностей от местной вентиляции поступает в систему общеобменной вытяжной вентиляции.

Метод расчета выбросов по удельным выделениям загрязняющих веществ на единицу массы расходуемого материала, единицу длины, площади и объема применим для литейного производства.

Рассчитаем выбросы ИЗА18=ИВ1+ИВ2

Выбросы ИЗА18, ИВ1:

М˚=М

М 0101 =n·М0101 ·Кмо =1·0,008·0,8=0,0064 г/с

М 0337 =0,002·0,8=0,0016

М 0304 =0,003·0,8=0,0024

В 0101 =УВр ·Кмо ·10-6 =0,5·1200·0,8·10-6 =0,0048т/год

В 0337 =0,15·1200·0,8·10-6 =0,00144

В 0304 =0,22·12000·0,8·10-6 =0,002112

Выбросы ИЗА18, ИВ2:

М 0101 =2,5·10-5 ·0,8=0,00002 г/с

М 0337 =0,0038·1·0,8=0,00304

М 2735 =0,014·1·0,8=0,0112

М 0330 =0,0013·0,8=0,00104

Т=12000/25,2=476,2

В 0101 =0,0036·Т·М=0,0036·476,2·0,00002=0,0000343 т/год

В 0337 =0,00304·1,71432=0,00521

В 2735 =0,0112·1,71432=0,0192

В 0330 =0,00104·1,71432=0,001783

Суммарные показатели по ИЗА18:

М 0101 =0,00642

М 0337 =0,00464

М 0304 =0,0024

М 2735 =0,0112

М 0330 =0,00104

В 0101 =0,00483

В 0337 =0,00665

В 0304 =0,002112

В 2735 =0,0192

В 0330 =0,001783

Аналогично рассчитывается и для ИЗА19:

Выбросы ИЗА19=ИВ3+ИВ4

ИВ3:

М 0146 =0,069·0,8=0,0552

М 0337 =0,0152

М 0304 =0,0688

В 0146 =0,42·14400·0,8·10-6 =0,0048384

В 0337 =0,0013824

В 0304 =0,0058752

ИВ4:

М 0146 = (УВч ·Кмо )/3600=(0,001·100·0,8)/3600=0,00002(2)

М 0337 =0,002

М 2735 =0,00005(3)

В 0146 =У·Вр ·Кмо ·10-6 =0,001·14400·0,8·10-6 =0,000012

В 0337 =0,001037

В 2735 =0,000276

Рассчитав для всех ИЗА, получаем следующую таблицу:

|

Выделяющееся загрязняющее вещество |

ИЗА18 |

ИЗА19 |

ИЗА20 |

||||

| М (г/с) | В (т/год) | М (г/с) | В (т/год) | М (г/с) | В (т/год) | ||

| Окись алюминия | 0,00642 | 0,00484 | 0,001605 | 0,0012086 | |||

| Окись углерода | 0,00464 | 0,00665 | 0,0172 | 0,000276 | 0,00546 | 0,0022678 | |

| Окись азота | 0,0024 | 0,002112 | 0,0688 | 0,0058752 | 0,0178 | 0,0019968 | |

| Масло минеральное | 0,0112 | 0,0192 | 0,0005(3) | 0,0024194 | 0,00293 | 0,00486912 | |

| Сернистый ангидрид | 0,00104 | 0,001783 | 0,00026 | 0,000446 | |||

| Окись меди | 0,0552(2) | 0,0048504 | 0,013805 | 0,00121248 | |||

3.1.Анализ профессионального риска для исследования безопасности на рабочих местах участка цветного литья.

При проведении литейных работ возможно воздействие на работников следующих опасных и вредных факторов:

- подвижные части производственного оборудования;

- повышенное содержание вредных паров, газов и аэрозолей в воздухе рабочей зоны;

- повышенное напряжение в электрической цепи оборудования;

- повышенная температура поверхности оборудования;

- повышенный уровень вибрации.

Пыль на участке цветного литья в основном мелкая (до 62-87%) с размером пылинок до 2 мкм.

К газам и парам, загрязняющим воздух участка цветного литья, относят: оксид азота углерода, алюминия, меди, а так же пары масел, выделяющихся при плавке. Значительная избыточная теплота выделяется технологическим оборудованием, примерно 14-62% общего расхода теплоты на расплавление металла. Значительная часть оборудования участка цветного литья является источником высокой звуковой мощности.

3.1.1. Метод Файн-Кинни

Этот метод основан на комбинации степени подверженности работника воздействию вредного фактора на рабочем месте, вероятности возникновения угрозы на рабочем месте последствий для здоровья и/или безопасности работников в том случае, если угроза осуществляется.

Метод выражается формулой:

R (риск)=Подверженность * Вероятность * Последствия

Рассмотрим основные опасные факторы участка цветного литья:

Повышенное напряжение в электрической цепи.

Небольшой риск

Повышенная температура поверхности оборудования.

Небольшой риск

Повышенный уровень вибрации

Небольшой риск

Подвижные части производственного оборудования.

Небольшой риск

Повышенное содержание вредных паров, газов, и аэрозолей в воздухе рабочей зоны.

Небольшой риск.

Недостаточная освещенность рабочей зоны, наличие прямой и

отраженной блескости, повышенная пульсация светового потока.

Возможный риск

3.1.2. Оценка профессионального риска по классам условий труда.

Индекс риска профессиональных заболеваний И пз =(Кр ·Кт )-1 , где

К р — категория риска (1-я категория: более 10% случаев профзаболеваний, 2-я категория: 1-10%, 3-я категория: до 1)

К т — коэффициент тяжести профзаболеваний.

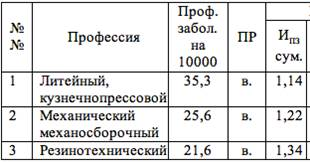

Табл.3.Профессиональная заболеваемость, индекс профзаболеваний профессиональных групп.

И пз =1,14, что соответствует среднему (существенному) риску по категории профессионального риска и вредному классу условий труда 3.2. Требуются меры по снижению риска.

3.1.3. Оценка риска для целей охраны труда

С позиций охраны труда профессиональный риск определяют для установления степени опасности оборудования и технологий, для оценки состояния охраны труда и для разработки системы технических и организационных мер по снижению уровня производственного травматизма.

Величину профессионального риска можно определить как:

R = r 1 * r2 * r3, где r1 — показатель, отражающий характер и степень тяжести повреждений и производственных человеко-машинных системах;

r 2 — частота возникновения травм и аварий;

r 3 — материальные последствия происшествий.

Каждый показатель оценивается по 10-бальной шкале.

Повышенное напряжение в электрической цепи

R (риск) = 2 * 8 * 1 = 16 — Средний риск. Класс 2

Повышенная температура поверхности оборудования.

R (риск) = 2 * 6 * 2 = 24 — Средний риск. Класс 2

Повышенный уровень вибрации

R (риск) = 2 * 8 * 3 = 48 — Повышенный риск. Класс 3.1

Подвижные части производственного оборудования

R (риск) = 2 * 6 * 2 = 24 — Средний риск. Класс 2

Повышенное содержание вредных паров, газов, и аэрозолей в воздухе рабочей зоны

R (риск) = 3 * 3 * 2 = 18 — Средний риск. Класс 2

Недостаточная освещенность рабочей зоны, наличие прямой и

отраженной блескости, повышенная пульсация светового потока

R (риск) = 1 * 9 * 1 = 9 — Средний риск. Класс 2

| Метод Файн-Кинни | Оценка риска для целей охраны труда | |

| повышенное напряжение в электрической цепи | Небольшой риск |

Средний риск (кл.2) |

| повышенная температура поверхности оборудования | Небольшой риск |

Средний риск (кл.2) |

| повышенный уровень вибрации | Небольшой риск |

Повышенный риск (кл.3.1) |

| подвижные части производственного оборудования | Небольшой риск |

Средний риск (кл.2) |

| повышенное содержание вредных паров, газов и аэрозолей в воздухе рабочей зоны | Небольшой риск |

Средний риск (кл.2) |

| Недостаточная освещенность рабочей зоны, наличие прямой и отраженной блескости, повышенная пульсация светового потока | Возможный риск |

Средний риск (кл.2) |

Вывод: Участок цветного литья подвергается по большей части небольшому риску, при условии строгого выполнения требований по охране труда.

После проведенного анализа было установлено, что по фактору «повышенный уровень вибрации» уровень риска повышенный (кл.3.1).

Кл. 3.1 не допустим в работе литейщика на машинах для литья под давлением без средств индивидуальной защиты.

Литература