Порошковая металлургия занимается изготовлением металлических порошков и разнообразных изделий из них. Характерной особенностью порошковой металлургии как промышленного метода изготовления различного рода материалов является применение исходного сырья в виде порошков, которые затем прессуются (формуются) в изделия заданных размеров и подвергаются термической обработке (спеканию), проводимой при температурах ниже температуры плавления основного компонента шихты /1/.

Порошковая технология – это широкая область получения дисперсных тел, применяемых в разнообразных отраслях производства – порошковой металлургии, керамической промышленности, получении пищевых и лекарственных продуктов, удобрений, топлива, строительных материалов и др. /2/. Вследствие некоторого внешнего сходства технологии порошковой металлургии с технологией керамического производства, изделия, изготавливаемые методами порошковой металлургии, широко известны также под названием металлокерамических.

Основными элементами технологии порошковой металлургии являются следующие:

- получение и подготовка порошков исходных материалов, которые могут представлять собой чистые металлы или сплавы, соединения металлов с неметаллами и различные другие химические соединения;

- прессование из подготовленной шихты изделий необходимой формы в специальных пресс-формах, т.е. формование будущего изделия;

- термическая обработка или спекание спрессованных изделий, придающее им окончательные физико-механические и другие

- специальные свойства.

В производственной или исследовательской практике иногда встречаются отклонения от этих типичных элементов технологии, например совмещение операций прессования и спекания, пропитка пористого брикета расплавленными металлами, дополнительная механическая и другая обработка спеченных изделий и пр. Однако основной принцип технологии – применение исходной порошковой шихты и спекание ниже температуры плавления основного элемента, образующего спрессованное тело – остается неизменным /1/.

Метод порошковой металлургии обладает рядом преимуществ:

- возможность изготовления материалов, содержащих наряду с металлическими составляющими и неметаллические, а также материалов и изделий, состоящих из двух (биметаллы) или нескольких слоев различных металлов;

- возможность получения пористых материалов с контролируемой пористостью, чего нельзя достигнуть плавлением и литьем.

Наряду с преимуществами порошковой металлургии следует отметить и недостатки, затрудняющие и ограничивающие широкое ее распространение. К основным недостаткам следует отнести высокую стоимость порошков металлов и отсутствие освоенных методов получения порошков сплавов – сталей, бронз, латуней и пр. Изделия, получаемые из металлических порошков, вследствие пористости обладают повышенной склонностью к окислению, причем окисление может происходить не только с поверхности, но и по всей толщине изделия. Металлокерамические изделия обладают также сравнительно низкими пластическими свойствами (ударная вязкость, удлинение) /3/.

Порошковая металлургия и дальнейшая перспектива ее развития

... и технологии процессов прессования и формования изделий из порошков. Первые систематические исследования выполненные в 1936 - 1937 гг. положили начало развитию работ в этой области. Исследованы закономерности прессования в пресс-формах, процесс вибрационного уплотнения, ...

1 Методы изготовления порошковых материалов

Порошковый материал – совокупность частиц металла, сплава или металлоподобного соединения с размерами до 1 мм, находящихся во взаимном контакте и не связанных между собой /4/.

Все сыпучие тела состоят из частиц и межчастичных (внешних) пор. Частицы порошков, в свою очередь, могут подразделяться на более мелкие структурные элементы. Металлические частицы практически всегда содержат примеси, распределенные как по поверхности, так и в виде внутренних включений, и часто имеют внутричастичные поры.

Частицы могут иметь самую разнообразную форму. Можно подразделить различные структуры на три основные группы:

- волокнистые или игольчатые частицы, длина которых значительно превышает их размер по другим измерениям;

- плоские частицы (пластинки, листочки, таблицы), длина и ширина которых во много раз больше толщины;

- равноосные частицы с примерно одинаковыми размерами по всем измерениям.

Частицы отделены одна от другой порами (межчастичными) и контактными промежутками. Поры в непрессованных порошках занимают обычно 70-85% всего объема. Кроме пор межчастичных, порошки могут иметь и внутричастичные поры. Размер межчастичных пор увеличивается с повышением размера частиц и уменьшением плотности их укладки.

Вследствие значительного размера удельной поверхности количество поверхностных примесей на единицу массы (главным образом окислов) у порошков, особенно тонких, значительно больше, чем у компактных тел. В порошках также имеются и внутричастичные примеси – включения загрязнений, окислов и т.п. Возможно также механическое загразнение порошков отдельными частицами примесей /5/.

Производство порошка – первая технологическая операция метода порошковой металлургии. Существующие способы получения порошков весьма разнообразны – это делает возможным придания изделиям из порошка требуемых физических, механических и других свойств. Также метод изготовления порошка определяет его качество и себестоимость. Выделяют два способа получения порошков: физико-химические и механические.

К физико-химическим методам относят технологические процессы производства порошков, связанные с глубокими физико-химическими превращениями исходного сырья. В результате полученный порошок по химическому составу существенно отличается от исходного материала. К физико-химическим методам относятся: электролиз, термическая диссоциация карбонильных соединений, восстановление оксидов твердыми восстановителями и газами, метод испарения и конденсации и др.

Под механическими методами получения порошков понимают технологические процессы, при которых в результате действия внешних механических сил исходный металл измельчается в порошок без изменения его химического состава. Чаще всего используется измельчение твердых материалов в мельницах различных конструкций. К механическим методам относят: измельчение металла резанием, размол в шаровых мельницах, измельчение в вихревых мельницах, дробление в инерционных дробилках, распыление струи жидкого металла паром, водой, сжатым газом.

Технология изготовления изделия из металлических порошков

... распространение получили методы изготовления порошков путем восстановления оксидов и других соединений металлов, распыления и др. ... изготовления деталей из порошковых материалов заключается в получении порошка исходного материала, составлении шихты, прессовании и спекании изделий. Каждая из указанных операций вносит свой существенный вклад в формирование конечных свойств порошковых изделий. На ...

Более универсальными являются физико-химические методы, но в практике порошковой металлургии четкой границы между двумя методами получения порошка нет. Чаще всего в технологическую схему производства порошка включаются отдельные операции как механических, так и физико-химических методов получения порошка.

Получение металлических порошков путем восстановления из оксидов является наиболее распространенным, высокопроизводительным и экономичным методом /6/.

Восстановление – процесс получения металла, материала, вещества или их соединений путем отнятия неметаллической составляющей (кислорода или солевого остатка) из исходного химического соединения /4/.

Порошки, получаемые восстановлением, имеют низкую стоимость, а в качестве исходных материалов при их получении используются рудные концентраты, оксиды, отходы металлургического производства. Эта особенность метода восстановления обусловила его широкое практическое применение. В настоящее время этим методом получают порошки многих металлов /6/.

В общем случае химическую реакцию восстановления можно представить:

MeX + B ↔ Me + BnXm ± Q,

где Х – неметаллическая составляющая,

В – восстановитель (углерод в виде кокса, сажи, древесного угля, природных газов; Н2; СО; СО2; активные металлы) /4/.

Восстановление металлов из оксидов может производиться твердыми или газообразными восстановителями. К числу активных газообразных восстановителей относятся водород, окись углерода и различные газы, содержащие СО и Н2. В качестве твердого восстановителя используют углерод и металлы, имеющие большее химическое сродство к кислороду: натрий, кальций и магний. Восстановление одних металлов при помощи других, имеющих большее сродство к кислороду, называется металлотермией.

Среди восстановителей углерод (благодаря низкой стоимости и простоте процесса восстановления) находит широкое применение. Недостатком процесса является возможность науглероживания восстанавливаемых металлов, что ограничивает этот процесс. Восстановление углеродом наибольшее распространение имеет при получении порошков железа, хрома, вольфрама и некоторых других металлов, а также при непосредственном получении порошков из оксидов карбидов.

В связи с тем, что металлы по восстановимости оксидов разделяются на легко восстановимые (медь, никель, кобальт, железо, вольфрам и молибден) и трудно восстановимые (хром, марганец, ванадий, алюминий, магний), для восстановления многих оксидов требуются более сильные по сравнению с углеродом восстановители. Нередко для получения порошков, не загрязненных углеродом, например, порошков кобальта, вольфрама, молибдена, в качестве восстановителя применяется водород.

Независимо от восстановителя метод получения порошков восстановлением является гибким процессом. Частицы порошков получаются губчатыми в виде многогранников с сильно развитой поверхностью, которые благодаря большой пористости хорошо прессуются. Размеры частиц определяются температурой восстановления: чем ниже температура, тем мельче получаются частицы порошков.

Домашева М.С. — Исследование процесса горячего прессования ...

... сцепления частиц после прессования. Прессуемость порошка зависит от пластичности материала частиц, их ... порошки из отходов основного производства К физико-химическим способам получения порошков ... насыпанному порошку приводит к резкому повышению его плотности за счет ... горячее при повышенной, по атмосфере – на формование на воздухе, в вакууме и в инертной среде. 2.ГОРЯЧЕЕ ПРЕССОВАНИЕ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ...

Восстановление металлических оксидов металлами применяется только в том случае, когда восстановление углеродом или газом является невозможным или непрактичным /6/.

2 Методы контроля свойств порошков

2.1 Химические свойства

Химические свойства порошков зависят от содержания основного металла или основных компонентов, входящих в состав комплексных порошков, а также от содержания примесей, различных механических загрязнений и газов. Также важными химическими особенностями порошков являются их воспламеняемость, взрываемость и тоскичность.

Содержание основного металла в порошке или сумма основных компонентов сплава составляет обычно более 98-99%, что для последующего изготовления большинства порошковых материалов достаточно. В некоторых случаях при производстве изделий с особыми свойствами (например, магнитными) применяют более чистые металлические порошки.

Предельное количество примесей в порошках определяется допустимым содержанием их в готовой продукции. В металлических порошках содержится значительное количество газов (кислорода, водорода, азота и др.) как адсорбированных на поверхности, так и попавших внутрь частиц в процессе изготовления или при последующей обработке.

Воспламеняемость порошка связана с его способностью к самовозгоранию при соприкосновении с окружающей атмосферой, которая при относительно невысоких температурах может привести к воспламенению порошка или даже взрыву.

Пожароопасность зависит от химической природы и чистоты металла, крупности и формы частиц порошка, состояния их поверхности (пленки оксидов уменьшают пожароопасность, а шероховатость усиливает ее).

Воспламеняемость порошка зависит от того, находится ли он в свободно насыпанном состоянии (в виде аэрогеля) или в виде взвеси в окружающей атмосфере (в виде аэрозоля).

Для аэрогелей определяют температуры самонагревания, тления, самовоспламенения, а также энергию воспламенения.

Взрываемость порошка. Сверхвысокие скорости химического взаимодействия порошка с кислородом приводят к почти мгновенному выделению энергии, которое сопровождается образованием и распространением взрывной волны (происходит взрыв).

Металлические порошки, располагающиеся слоем (аэрогели), не способны взрываться. Поэтому, рассматривая взрываемость порошков, имеют в виду взрываемость аэрозолей, т.е. взвеси металлических частиц в газе.

Характеристики взрываемости зависят от дисперсности металлического порошка, степени его окисленности и содержания кислорода в газовой фазе.

Токсичность порошка. Практически пыль любоко из металлов, в том числе и совершенно безвредных в компактном состоянии, воздействует на человека и может вызвать патологические изменения в его организме, фиброгенные и аллергические заболевания. Степень опасности для здоровья человека металлических пылей зависит от их химического состава и степени окисленности, размера частиц, их концентрации, длительности воздействия, путей проникновения в организм и т.д. Технологические и санитарно-технические мероприятия должны поддерживать в производственных помещениях концентрацию пыли на уровне ниже нормы ПДК /7/.

Барометрическая формула. Закон Больцмана распределения частиц

... над поверхностью, т.е. E i, пот = mgH. После подстановки этого значения в распределение Больцмана и суммирования по всевозможным значениям кинетической и внутренней энергий частиц получается барометрическая формула, выражающая закон уменьшения плотности ...

Согласно заданию дан порошок ПХ30-1, полученный методом восстановления. Его химический состав: 70% железа, 30% хрома.

2.2 Физические свойства

К физическим свойствам порошка относятся форма и размер частиц, гранулометрический состав, удельная поверхность частиц, пикнометрическая плотность и микротвердость.

Форма и размер частиц. В зависимости от химической природы металла и способа получения, частицы порошка могут иметь различную форму – сферическую (карбонильные), каплеобразную (распыленные порошки), губчатую (восстановленные), тарельчатую (при размоле в вихревых мельницах), дендритную (электролитические), осколочную (при размоле в шаровых и вибромельницах), волокнистую и лепесткововидную (получение при плющении).

Форма частиц порошков оказывает большое влияние на насыпную плотность и прессуемость, а также на плотность, прочность и однородность прессовок.

В зависимости от метода получения порошков их размеры могут колебаться в больших пределах. В связи с этим порошки классифицируются на ультратонкие с размером частиц до 0,5 мкм; весьма тонкие – от 0,5 до 10 мкм; тонкие – от 10 до 40 мкм; средней тонкости – от 40 до 150 мкм и крупные (грубые) – свыше 150 мкм.

Гранулометрический состав. Размер частиц является важнейшей технологической характеристикой порошков. Величина частиц, а особенно так называемый набор зернистости, т.е. соотношение количества частиц разных размеров (фракций) выраженное в процентах, называется гранулометрическим составом. Данные по гранулометрическому составу входят в качестве обязательного требования к техническим условиям на порошки.

От размера частиц порошков в сочетании с другими свойствами зависят насыпная плотность, давление прессования, усадка при спекании,

механические свойства готовых изделий.

Существует несколько методов определения гранулометрического состава порошков: ситовый анализ, микроскопический метод, седиментация и др. Самым простым и наиболее распространенным является ситовый анализ, который состоит в просеивании пробы порошка через набор сит, взвешивании отдельных фракций и расчета их процентного содержания /8/.

Удельная поверхность частиц. Под удельной поверхностью порошкообразных тел понимается суммарная поверхность всех частиц порошка, взятого в единице объема или массы.

Удельная поверхность зависит от размера и формы частиц, а также от степени развитости их поверхности. Удельная поверхность возрастает с уменьшением размера частиц, усложнением формы и увеличением шероховатости поверхности.

Удельная поверхность – важная характеристика, которая определяет поведение порошкового материала при основных технологических операциях – прессовании и спекании.

Наиболее часто для определения показателя удельной поверхности применяют методы измерения его газопроницаемости и адсорбции /4/.

Пикнометрическая плотность. Исследование плотности металлических порошков в зависимости от метода их получения показывает, что фактическая плотность частиц порошка значительно отличается от плотности, вычисленной на основе рентгенографических данных при определении кристаллографической структуры металлического порошка. Это различие в плотности объясняется наличием в металле порошка значительной внутренней пористости, дефектов, оксидов и т.п. Поэтому в практике порошковой металлургии важное значение приобретает фактическая плотность, которую определяют пикнометрическим методом /8/.

Порошковая металлургия

... и твёрдых сплавов (ВНИИТС) и др. Производство порошков. Сущность порошковой металлургии заключается в производстве порошков и изготовлении из них изделий, покрытий или материалов ... к уменьшению объёма порошка в результате перераспределения частиц, заполнение пустот и пластической деформации. Прессование не сопровождается полным устранением пор. Плотность полученной детали – прессовки ...

Микротвердость частиц порошка позволяет косвенно оценивать их способность к деформированию. Ее величина зависит от природы и химической чистоты металла, а также от условий предварительной обработки порошка, изменяющей структуру его частиц. Деформируемость имеет важное значение для оценки технологических свойств порошков, главным образом их прессуемости /6/.

Микротвердость частиц порошка определяют по методу Виккерса, т.е. вдавливанием алмазной пирамиды в исследуемый материал с целью прогнозирования поведения порошка при прессовании и для разработки новых материалов /4/.

2.3 Технологические свойства

Под технологическими свойствами порошков понимается их насыпная плотность, текучесть, уплотняемость, прессуемость и формуемость.

Насыпная плотность порошка – масса единицы объема порошка при свободной насыпке.

Насыпная плотность выражает способность порошка к укладке и зависит от плотности металла (сплава) и фактического заполнения порошком объема. Плотность укладки частиц порошка в объеме определяется его дисперсностью, формой и удельной поверхностью частиц. Поэтому насыпная плотность порошка из одного металла (в зависимости от метода получения) может иметь различное значение /8/.

Текучесть порошка – способность порошка с определенной скоростью вытекать из отверстия. Этот показатель важен для организации процесса автоматического прессования заготовок. По стандарту текучесть выражают числом секунд, за которое 50 г порошка вытекает через колиброванные отверстия конусной воронки.

Уплотняемость – способность уменьшать занимаемый объем порошкового материала под воздействием давления или вибрации. По стандарту эта характеристика оценивается по плотности прессовок, изготовленных при давлениях прессования в цилиндрических прессформах с заданным диаметром.

Прессуемость – способность образовывать тело при прессовании, которое имеет заданные размеры и форму.

Формуемость – способность сохранятьприданную ему под воздействием давления форму в заданном интервале пористости. Формуемость порошка в основном зависит от формы, размеров и состояния поверхности частиц. Как правило, порошки с хорошей формуемостью обладают не очень хорошей прессуемостью, и наоборот. Чем выше насыпная плотность порошка, тем хуже формуемость и лучше прессуемость /7/.

По заданию дан порошок марки ПХ30-1, насыпная плотность которого составляет 2,14 г/см3.

3 Основные закономерности прессования

3.1 Расчет давления прессования

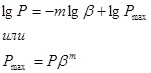

Для расчета давления прессования целесообразно использовать уравнение М. Ю. Бальшина:

где Pmax [МПа]– давление прессования, необходимое для получения беспористого тела.По физической сущности оно равно давлению истечения материала и соответствует твердости наклепанного упрочненного металла.

Pmax = 2100 МПа;

- m – коэффициент, учитывающий природу прессуемого материала и называется показатель прессования.

m = 4,1;

Порошковые материалы

... Порошковые материалы применяются следующие технологические методы: твердофазное спекание, спекание в присутствии жидкой фазы, пропитка, горячее прессование, горячее изостатическое прессование. порошковый материал металлургия ... формы. 2. Порошковые материалы Это материалы, изготовленные методом, порошковой металлургии -- технологическим процессом, охватывающим производство порошков металлов, сплавов ...

- β – относительный объем прессовки, связанный с относительной плотностью.

Плотность компактного материала рассчитывается:

γк = 0,30 γCr + 0,70 γFe

где γCr = 7,19 г/см3

γFe = 7,874 г/см3

Тогда:

γк = 0,30 ∙ 7,19 + 0,70 ∙ 7,874 = 7,67 г/см3

Пористость рассчитывается по формуле:

![]()

Отсюда: γпресс = γк — П·γк

П = 24% = 0,24

γпресс = 7,67 – 7,67∙0,24 = 5,829

Рассчитав γпресс и γк можно найти γотн:

γотн = 5,829 / 7,67 = 0,76

Следовательно: β = 1 / 0,76 = 1,32

Используя найденные показатели можно рассчитать давление прессования:

Р = 2100 / 1,32 4,1 = 673 МПа

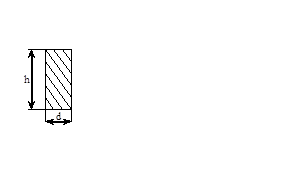

3.2 Расчет высоты матрицы прессформы

Изделие:

Изделие:

Рисунок 1 – Схема простейшей прессформы для ручного прессования

D1 = D + 2a

D = d = 24 мм, а = 20 мм

Тогда D1 = 24 + 2∙20 = 64 мм

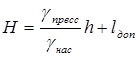

Рассчитываем высоту матрицы прессформы:

,

,

h = 24 мм, lдоп = 20 мм, γнас = 2,14 г/см3

Тогда Н = 5,829/2,14 ∙ 24 + 20 = 64 мм

hп =H+hдоп

hдоп = 5 мм

hп = 85,4 + 5 = 90,4 мм

При давлении прессования 673 МПа выбираем антифрикционный материал – 5К6.

3.3 Расчет массы навески порошка

Масса навески порошка рассчитывается формуле:

m=0,79d3 γк

где d – диаметр отверстия матрицы прессформы

Тогда m = 0,79∙2,43∙7,67 = 6,06 г

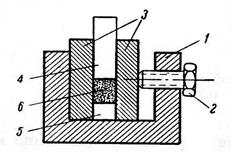

3.4 Выбор прессформы

Основным приспособлением при прессовании металлических порошков является прессформа. Конструкция пресс-формы определяется такими факторами, как характер приложения давления при прессовании – одностороннее или двухстороннее; применяемый способ извлечения изделия из пресс-формы – выталкивание или разборка пресс-формы; количество одновременно прессуемых изделий – одно или многоместная пресс-форма; и, наконец, метод работы – индивидуальное прессование с ручной распрессовкой или применение полностью автоматизированного процесса.

Для данного порошка выбираем разборную прессформу с односторонним прессованием.

Рисунок 2 – разборная прессформа

1 – башмак; 2 – крепежный болт; 3 – щеки; 4 – пунсон; 5 – подкладка; 6 – прессовка.

Прессформа состоит из матрицы, пунсона и подставки. Матрица служит для вмещения порошка и формирования боковой поверхности прессовки. Пунсон – подвижная часть, служащая для формирования верхней поверхности прессования и обжатия порошка. Подставка служит для формирования нижней поверхности и предохраняет порошок от высыпания из прессформы. Разборные прессформы применяют при прессовании заготовок сложной формы. Разборная прессформа собирается в специальном башмаке и прочно в нем закрепляется. Прессовка удаляется после разборки прессформы /3/.

Способы получения порошков в металлургии

... металлургического производства. Технологический процесс производства и обработки изделий и материалов методами порошковой металлургии включает получение порошков, их формование в заготовки, спекание (температурную обработку) и при необходимости окончательную обработку (доводку, калибровку, ...

4 Технологические режимы спекания

Спекание – это нагрев и выдержка порошковой формовки при температуре ниже точки плавления основного компонента с целью обеспечения заданных механических и физико-химических свойств. Под спеканием понимают термическую обработку, приводящую к уплотнению свободно насыпанной или спрессованной массы порошка. Спекание сопровождается протеканием физико-химических процессов, которые обеспечивают большее или меньшее заполнение пор.

Для однокомпонентных систем технологическая температура спекания составляет 0,6-0,9 от температуры плавления основного компонента.

Многокомпонентные системы спекают при температуре, равной или немного большей, чем температура плавления наиболее легкоплавкого компонента.

Спекание является заключительной технологической операцией, которая и определяет сущность метода порошковой металлургии. В процессе проведения спекания порошковая формовка превращается в прочное порошковое тело со свойствами, приближающимися к свойствам компактного беспористого материала.

Во время спекания происходит:

- изменение размеров, структуры и свойств исходных порошковых тел;

- протекают процессы граничной, поверхностной и объемной диффузии;

- наблюдается различные дислокационные явления;

- осуществляется перенос через газовую фазу;

- протекают химические реакции и различные фазовые превращения;

- имеет место релаксация микро- и макронапряжений;

- идут процессы рекристаллизации, т.е.

наблюдается рост зерна материала /4/.

Согласно заданию был предложен порошок марки ПХ30-1, который относится к многокомпонентной системе. Температуры плавления основных компонентов:

tплавFe=1539oС

tплавCr=1890oС

Выбираем температуру спекания приблизительно равной температуре плавления самого легкоплавкого компонента — температуру плавления железа tплавFe=1539oС. Спекание проводим в вакууме. Температура спекания выше 1200oС, следовательно, время выдержки составляет 4 часа.

5 Применение порошковых материалов

Методом порошковой металлургии можно получить такие электротехнические материалы и сплавы, которые трудно или совершенно невозможно получить другими известными способами. Например, различные сплавы из металлов, не сплавляющихся между собой: вольфрам-медь, вольфрам-серебро и т.п., а также из металлов и неметаллов: медь-графит, серебро-окись кадмия и т.д., которые находят широкое распространение в электро- и радиотехнике.

Методом порошковой металлургии можно также получить сплавы с точно заданным составом, обладающие очень низким и очень высоким электросопротивлением.

Металлокерамические материалы применяют в электро- и радиовакуумной промышленности при изготовлении ламп накаливания, в рентгеновских трубках, катодных лампах, выпрямителях и усилителях, генераторных лампах, кенотронах, газотронах и т.д. Так, например, для изготовления нитей накаливания обычных осветительных электроламп применяется вольфрам, получаемый методами порошковой металлургии.

Широкое внедрение в промышленность электронагрева различных материалов внесло значительное изменение в технологию производства. В развитии электронагревательных злементов большая роль принадлежит металлокерамическим материалам.

Металлургия молибдена

... производства ферромолибдена, молибденового ангидрида MoO3 , парамолибдата аммония, их которых получают молибден. ... молибдена из очищенных растворов может производиться методами выпаривания и нейтрализации. Метод ... молибдена (III). Обжиг молибденовых концентратов осуществляется в печах кипящего слоя. Печь представляет собой прямоугольную шахту, футерованную огнеупорным кирпичом. Во избежание плавления ...

Промышленное использование высоких потенциалов выдвигает необходимость в разработке контактных устройств из тугоплавких материалов, которые должны обладать высокой теплопроводностью и электропроводностью, иметь высокую степень прочности в условиях ударных нагрузок при высоких температурах, незначительную склонность к свариванию и прилипанию. Изготовление контактных материалов, обладающих таким сочетанием свойств, возможно только методами порошковой металлургии /9/.

Современные резцы из твердых сплавов, полученные методом порошковой металлургии, вызвали подлинную революцию в обработке металлов резанием и в горном деле. Скорость обработки металлов увеличилась в десятки раз.

Успешно применяются в промышленности различные металлокерамические антифрикционные материалы, а также пористые подшипники, фильтры и многие другие изделия /3/.

Заключение

Согласно варианту задания был дан порошок марки ПХ30-1, из которого требуется изготовить деталь методом порошковой металлургии цилиндрической формы с заданными размерами: d = 24 мм, h = 24 мм.

Данный порошок содержит 70% железа и 30% хрома, насыпная плотность составляет γнас = 2,14 г/см3.

Изделие изготавливается методом одностороннего прессования в разборной прессформе с размерами D = 24 мм,D1 = 64 мм, H = 64 мм, hп = 90,4 мм. матрица и пуансон прессформы изготовлены из антифрикционного материала – 5К6. Давление прессования составляет 673 МПа.

Спекание проводят в вакууме при температуре 1539oС в течение 4 часов.

Изделия, изготавливаемые из данного образца, находят разнообразные области применения.

Список использованных источников

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/po-poroshkovoy-metallurgii/

1. Федорченко И. М. Основы порошковой металлургии.– Киев: Издат. Академии наук Украинской ССР, 1961

2. Андреевский Р. А. Порошковое материаловедение.– М.: Металлургия, 1991

3. Цукерман С. А. Порошковая металлургия.– М.: Издат. Академия наук СССР, 1958

4. Курс лекций

5. Бальшин М. Ю. Порошковое металловедение.– М.: Металлургиздат, 1948

6. Кипарисов С. С., Либенсон Г. А. Порошковая металлургия. – 3-е изд. перераб. и доп. – М.: Металлургия, 1991

7. Методические указания

8. Ермаков С. С., Вязников Н. Ф. Порошковые стали и изделия. – 4-е изд. перераб. и доп. – Л.: Машиностроение. Ленинград. отд., 1990

9. Вязников Н.Ф., Ермаков С.С. Применение порошковой металлургии в промышленности. – М.: Гос. научно-технич. издат. машиностроит. литературы, 1960