Одной из важнейших проблем трубопроводного транспорта является сохранение нормального состояния линейной части промысловых и магистральных трубопроводов. Подземные трубопроводы, работающие при нормальных режимах, сохраняются, по крайней мере, несколько десятков лет. Так, например, в США некоторые трубопроводы, проработавшие около двадцати лет, полностью сохранились и не требуют ремонта. Этому способствовало то большое внимание, которое уделяется систематическому контролю состояния подземных и надземных трубопроводов и своевременная ликвидация появляющихся дефектов.

Как правило, большинство дефектов на трубопроводах появляются в результате коррозионных и механических повреждений, определение места и характера которых связаны с рядом трудностей и большими материальными затратами.Совершенно очевидно, что вскрытие трубопровода для его непосредственного визуального обследования экономически неоправданно. К тому же обследовать можно только внешнюю поверхность трубопровода. Поэтому в течение последних лет в нашей стране и за рубежом усилие специализированных научно-исследовательских и проектных организаций направлено на решение проблемы определения состояния подземных и надземных промысловых, магистральных нефтепродуктопроводов без их вскрытия. Эта проблема связана с большими техническими трудностями, однако при использовании современных методов и средств измерительной техники она успешно решается.

В настоящее время уже имеются некоторые методы и средства, которые позволяют контролировать состояние трубопроводов, и появляется новое направление -«Техническая диагностика».

Техническая диагностика — это молодая наука, о распознавании состояния технической системы, включающая широкий круг проблем, связанных с получением и оценкой диагностической информации. В процессе диагностики устанавливается диагноз, т. е. состояние технической системы. Согласно ГОСТ 20911—89, техническая диагностика — область знаний, охватывающих теорию, методы и средства определения технического состояния объектов.

Целью технической диагностики являются определение возможности и условий дальнейшей эксплуатации диагностируемого оборудования и в конечном итоге повышение промышленной и экологической безопасности.

Задачами технической диагностики, которые необходимо решить для достижения поставленной цели, являются:

- обнаружение дефектов и несоответствий, установление причин их появления и на этой основе определение технического состояния оборудования;

-прогнозирование технического состояния и остаточного ресурса (определение с заданной вероятностью интервала времени, в течение которого сохранится работоспособное состояние оборудования).Решение перечисленных задач, особенно для сложных технических систем и оборудования, позволяет получить большой экономический эффект и повысить промышленную безопасность соответствующих опасных производственных объектов.

Определение технического состояния резервуаров. Ремонт и реконструкция ...

... выполнения работ по диагностике, должны быть включены в План проектно-изыскательских работ для разработки ТЭР по результатам частичной диагностики с целью планирования объемов ремонта и определения базовой стоимости работ по ремонту (реконструкции) резервуаров, а ...

1. Объект диагностирования.

газопроводом (МГ) называется трубопровод, предназначенный для транспортировки газа, прошедшего подготовку из района добычи в районы его потребления. Движение газа по магистральному газопроводу обеспечивается компрессорными станциями (КС), сооружаемыми по трассе через определенные расстояния.

Ответвлением от магистрального газопровода называется трубопровод, присоединенный непосредственно к МГ и предназначенный для отвода части транспортируемого газа к отдельным населенным пунктам и промышленным предприятиям.

газопроводы классифицируются по величине рабочего давления и по категориям.

В зависимости от рабочего давления в трубопроводе магистральные газопроводы подразделяются на два класса:

1 класс — рабочее давление от 2,5 до 10 МПа включительно;

- и класс — рабочее давление от 1,2 МПа до 2,5 МПа включительно.

Газопроводы, эксплуатируемые при ,давлениях ниже 1,2 МПа, не относятся к магистральным, это внутрипромысловые, внутризаводские, подводящие газопроводы, газовые сети в городах и населенных пунктах, а также другие газопроводы.

В зависимости от назначения и диаметра, с учетом требований безопасности эксплуатации магистральные газопроводы и их участки подразделяются на пять категорий: В,I, II, III и IV . Категория газопроводов определяется способом прокладки, диаметром и условиями монтажа.

Основные объекты и сооружения магистрального

газопровода

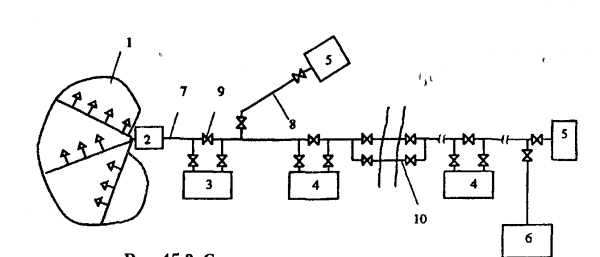

В состав МГ входят следующие основные объекты (рис. 15.2):

- головные сооружения;

- компрессорные станции;

- газораспределительные станции (ГРС);

- подземные хранилища газа;

- линейные сооружения.

На головных сооружениях производится подготовка добываемого газа к транспортировке (очистка, осушка т п).

В начальный период разработки месторождений давление газа, как правило, настолько велико, что необходимости в головной компрессорной станции нет. Ее строят позднее, уже после ввода газопровода в эксплуатацию.

Компрессорные станции предназначены для перекачки газа. Кроме того на КС производится очистка газа от жидких и твердых примесей, а также его осушка.

Газ из магистрального газопровода через открытый кран поступает в блок пылеуловителей. После очистки от жидких и твердых примесей газ компримируется газоперекачивающими агрегатами (ГНА) далее он проходит через аппараты воздушного охлаждения (АВО) и через обратный клапан 8 поступает в магистральный газопровод .

Объекты компрессорной станции, где происходит очистка, компримирование и охлаждение, т.е. пылеуловители, газоперекачивающие агрегаты и она, называются основными, для обеспечения их нормальной работы сооружают объекты вспомогательного назначения: системы водоснабжения, электрос-набжения. вентиляции, маслоснабжения и тд.

Газораспределительные станции сооружают в конце каждого магистрального газопровода или отвода от него.

Высоконаворный газ, транспортируемый по магистральному газопроводу, не может быть непосредственно подан потребителям, поскольку газовое оборудование, применяемое в промышленности и в быту, рассчитано на сравнительно низкое давление. Кроме того, газ должен быть очищен от примесей (механических частиц и конденсата), чтобы обеспечить надежную работу оборудования. Наконец, для обнаружения утечек газу должен быть придан резкий специфический запах. Операцию придания газу запаха называют одоризацией.

Трубопроводный транспорт газа

... Перекачку газа осуществляют 247 компрессорных станций суммарной мощностью 41,7 млн. кВт. Средняя дальность транспортировки газа составляет около 2500 км. Рис. 1. Схема важнейших газопроводов России ... Газ подводился в храм по глиняным трубам. В 1825 г. во Фредонии (США) был построен первый металлический (свинцовьгё) трубопровод для подачи газа потребителям. Первый крупный газопровод от промыслов ...

Понижение давления газа до требуемого уровня, его очистка, одоризация и измерение расхода осуществляются на газораспределительной станции (ГРС).

Принципиальная схема ГРС приведена на рис. 15.4.

Газ по входному трубопроводу 1 поступает на ГРС. Здесь он последовательно очищается в фильтре 2, нагревается в подогревателе Зи редуцируется в регуляторах давления 4. далее расход газа измеряется расходомером 5 я в него с помощью одоризатора б вводятся одорант — жидкость, придающая газу запах.

Необходимость подогрева газа перед редуцированяем связана с тем, дросселирование давления сопровождается (согласно эффекту джоуля-Томсона) охлаждением газа, создающим опасность закупорки трубопроводов ГРС газовыми гидратами.

Подземные хранилища газа служат для компенсации неравномерности газопотребления. Использование подземных структур для хранения газа позволяет очень существенно уменьшить металлозатрат и капиталовложения в хранилища

Линейные сооружения газопроводов отличаются от аналогичных сооружений нефте- н нефтепродуктопроводов тем, что вместо линейных задвижек используются линейные шаровые краны, а кроме того для сбора вытпадающего конденсата сооружаются конденсатосборники.

Длина магистрального газопровода может составлять от десятков до нескольких тысяч километров, а диаметр — от 150 до 1420 мм. Большая часть газопроводов имеет диаметр от 720 до 1420 мм Трубы и арматура магистральных газопроводов рассчитаны на рабочее давление до 7,5 МПа

Рис.№1 Схема магистрального газопровода;

1 — газосборные сети; 2 — промысловый пункт сбора газа;З- головные сооружения; 4 — компрессорная станция;5газораспределительная станция; б подземные хранилища; 7 — магистральный трубопровод; 8 — ответвления отмагистрального трубопровода; 9 — линейная арматура;10 — двухниточный проход через водную преграду.

ТРУБЫ

Для сооружения магистральных газопроводов применяются бесшовные или сварные трубы из низколегированных или малоуглеродистых мартеновских спокойных сталей с максимальным содержанием углерода в металле труб не более 0,27%. Сталь труб должна хорошо свариваться дуговыми методами и стыковой контактной сваркой. Показатели, характеризующие химический состав и механические свойства металла труб, допускаемых к применению для магистральных газопроводов, должны удовлетворять требованиям специальных технических условий или ГОСТ.

Поставляемые для сооружения магистральных газопроводов трубы имеют сертификаты завода-изготовителя, в которых должны быть указаны: а) номинальный размер труб; б) номер ТУ, по которым изготовлены трубы; в) марка стали; г) результаты механических испытаний; д) результаты гидравлических испытаний.

На каждой трубе на расстоянии около 500мм от одного из концов должны быть выбиты клейма: марка стали, месяц и год изготовления трубы, номинальные размеры по толщине стенки и диаметру, товарный знак завода и клеймо ОТК, номер трубы, номера плавок, из которых изготовлена труба. Клеймо выбивается вблизи от продольного шва. Участок клеймения обводится черной краской.

Каждая труба, предназначенная для сооружения магистральных газопроводов , должна подвергаться на заводе-изготовителю гидравлическому испытанию внутренним давлением, создающим в металле труб кольцевые напряжения, равные 90% от текучести металла в готовой трубе. Расчет напряжении по минимальной толщине стенки трубы.

Таблица 1.

|

Диа- метр труб» мм |

Толщина стенки, мм |

Теоретический вес 1 пог. м, кг |

Марка стали |

Длина труб, м |

Завод-изготовитель |

|

529 |

7 |

90,11 |

10Г2СД (МК) |

8,0 |

Ждановский металлургический завод им. Ильича |

|

529 |

8 |

102,9 |

19Г |

10,5—12,0 |

Челябинский трубопрокатный |

|

529 |

8 9 |

102,9 115,4 |

14ХГ СилиМК |

10,0—12,0 |

X арпизский трубный |

|

630 |

7 |

107,5 |

10Г2СД (МК) |

8,0 |

Ждановский-металлурги-ческий завод им. Ильича |

|

720 |

8 9 10 |

140,5 157,8 175,1 |

19Г |

10,5—12,2 |

Челябинский трубопрокатный |

|

820 |

9 10 11 |

180,0 199,8 219,5 |

14ГН |

10,5—12,2 |

Челябинский трубопрокатный |

|

1020 |

10 |

249,1 |

114ГН 17ГС 15Г2С |

5-12 |

Новомосковский |

ЗАПОРНАЯ АРМАТУРА

На магистральных газопроводах для возможности отключения участков газопроводов во время ремонта или аварии, а также на всех отводах, компрессорных и газораспределительных станциях устанавливается запорная арматура, в качестве которой применяются краны, задвижки и вентили. Запорная арматура устанавливается также и на свечах для возможности сообщения отдельных участков газопровода с атмосферой.

Выбор запорной арматуры для определенного диаметра газопровода и рабочего давления газа производится согласно ГОСТу 355-52 и ГОСТ 356—59. ГОСТ 355-52 устанавливает диаметры условных проходов, для которых изготовляется запорная арматура. Условным проходом D y называется номинальный внутренне диаметр прохода в присоединительном конце арматуры. Часто путают условный проход с внутренним диаметром. Необходимо иметь в виду, что при одном и том же условном проходе внутренний диаметр может быть разным, так как постоянным является наружный диаметр трубы, который должен соответствовать стандарту a внутренний диаметр изменяется в зависимости от толщины стенки трубы. Так например, труба с условным диаметром D у = 700 ммимеет наружный диаметр 720 мм,а толщину стенки от 8 до 10 мм, отсюда: внутренний диаметр трубы будет изменяться от 700 до 704 ммГОСТ 356—59 устанавливает условное давление в зависимости от рабочего давления, температуры газа и свойств металла, из которого изготовлена арматура.

СОЕДИНИТЕЛЬНЫЕ ДЕТАЛИ

Соединительные детали устанавливают в местах поворотов, переходов и разветвлений магистрального газопровода. Они служат для изменения направления газопровода, устройства отводов, сопряжения одного трубопровода с другим. В качестве соединительных деталей применяют отводы, тройники, переходники и переходные кольца. Отвод (колено) —деталь для соединения труб под углом для осуществления поворота газопровода. Тройник—деталь с тремя подсоединительными концами для подключения отводов к потребителям газа, лупинга или перемычки. Переходник —деталь для соединения труб различного диаметра. Переходное кольцо — деталь для соединения труб равного диаметра с разной толщиной стенок.

Соединительные детали по принципу присоединения к газопроводу делятся на резьбовые, фланцевые и привариваемые встык. При монтаже стального газопровода применяют только детали, привариваемые встык. Это позволяет ускорить монтаж газопровода, повысить его надежность, сократить расход металла и упростить технологию его изготовления. По способу изготовления детали газопровода могут быть сварными и штампосварными (ОСТ 102—54—81 —ОСТ 102—62—81).

Изготовляют стальные при-варные детали диаметром 426—1420 мм для газопроводов с неагрессивными и слабоагрессивными средами с условным давление от 1,6до 10МПа и температурой стенки от -20 до 150С. В зависемости от категории газопровода для деталей устанавливают коэффициент условия работы: В — 0,6; I—IV — 0,75.

1.2Неисправности и дефекты объекта диагностирования.

Дефекты в магистральном проводе:

- а)трещины в сварных стыках;

- б) коррозионные свищи;

- в) разрывы трубы вследствие коррозионного проржавления и недоброкачественного заводского проката;

- г) прорывы прокладок в задвижках и фланцевых соединениях;

- д) повреждение электрических распределительных, устройств и трансформаторов;

- е) обрыв проводов и падение столбов, а также повреждение устройств телефонной связи.

Аварией на трубопроводе считается:

а) повреждение трубопровода, сопровождающееся пожаром или безвозвратной лотерей нефти или нефтепродуктов свыше 500 т;

б) взрыв трубопровода, сопровождающийся пожаром;

- в) повреждение трубопровода вследствие землетрясения, оползня, наводнения, урагана и других стихийных бедствий.

Повреждения всех видов, в зависимости от тяжести вызываемых последствий для производства, разделяются на три категории.

К повреждениям I категории относятся повреждения, повлекшие за собой потерю более 100 т нефти или нефтепродуктов, или порчу качества последних более 200 т; повреждения, вызвавшие остановку перекачки продолжительностью более 8 ч, а также повреждения, сопровождающиеся тяжелым травматизмом. К повреждениям II категории относятся повреждения, повлекшие за собой остановку перекачки продолжительностью менее 8 ч; повреждения, повлекшие за собой одновременную потерю от 10 до 100 т нефти или нефтепродуктов или же порчу качества 100—200 т их; обрывы телефонных проводов и другие обстоятельства, вызвавшие нарушение телефонной связи и остановку перекачки по трубопроводу. К повреждениям III категории относятся коррозийные свищи, трещины сварных стыков трубопроводов, течи сальников задвижек и другие дефекты, не приводящие к остановке перекачки и сопровождающиеся потерями нефти и нефтепродуктов до 10 т.

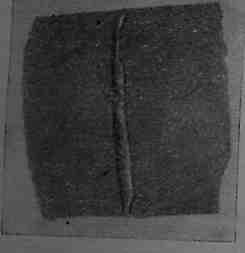

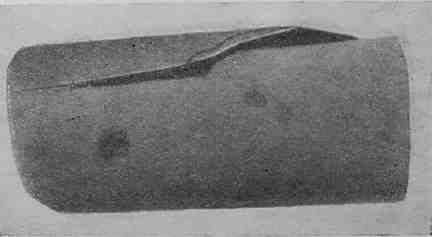

Рис №2 Полный разрыв стыка из за некачественной сварки

Повреждения трубопроводов возникают в основном из-за некачественного выполнения работ при строительстве, а также из-за несоблюдения правил технической эксплуатации магистральных трубопроводов.

Так, неудовлетворительная защита трубопроводов от почвенной коррозии и коррозии, вызываемой блуждающими токами, приводит к повреждению стенки трубы в виде сквозных проржавлений свищей; неправильно назначенный Рис№1 тип изоляционного некачественно приготовленная мастика и несоблюдение толщины наносимого покрытия при изоляционных работах также приводят к сквозным проржавлениям трубопровода. Нарушение технологии сварки, а также применение некачественных сварочных материалов, в частности электродов приводит к разрушению сварных стыков трубопроводов (рис№2)

Дефекты, наблюдаемые в сварных стыках трубопроводов, могут быть разделены на две группы.

К первой группе относятся дефекты, вызывающие нарушение герметичности трубопровода, как, например, сквозные поры, трещины, разрывы.

Поры имеют обычно групповой характер и приводят к образованию в стыках свищей. Наиболее часто поры наблюдаются в замыкающих участках стыков (замках) при газовой и электродуговой сварке.

Ко второй группе относятся дефекты, выявляемые внешним осмотром или просвечиванием швов гамма-лучами радиоактивных элементов в процессе строительства, но не вызвавшие нарушения герметичности трубы. К числу таких дефектов сварных швов относятся:

- а) несквозные поры и шлаковые включения;

- б) подрезы;

- в) непровар;

- г) несквовные трещины, расположенные как в корне шва, так и по кромкам.

Несмотря на то, что эти дефекты не нарушают герметичности

сварных соединений, наличие их значительно уменьшает прочность

частоприводит к последующему разрушению стыков.

Имеются также случаи разрывов труб в сварных стыках, не имеющих

дефектов. Это объясняется главным образом большим расхождением механических свойств металла шва и основного металла

вследствие применения электродов, которые не обеспечивают пре-

делa прочности и предела текучести металла шва, приблизительно

равными соответствующим прочностным характеристикам основного

металла.

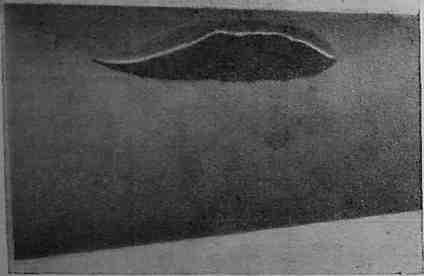

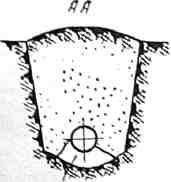

Рис. 3. Разрыв трубы по продольному заводскому шву

Разрушение в этом случае объясняется действием значительных напряжении, возникающих в трубопроводе при изменении темпера туры металла трубы во время эксплуатации, а также в процессе укладки трубопровода в траншею.

Если прочность трубопровода, выполненного из цельнотянутых труб зависит главным образом от качества сварочно-монтажных и изолиционных, то прочность и герметичность трубопровода, сооружением из труб с продольной или спиральным швом, зависит, кроме того, и от качества заводских швов. Разрыв трубы по продольному шву показан на рис. 2

Нарушения прочности швов свидетельствует в первую очередь о том что принятая на заводе изготовителе технология сварки труб не обеспечивает стабильного провара корня шва.

Сравнительно редко встречаются разрывы труб не вместах сварки а в самом теле трубы (рис3)

Это объясняется либо недобрчественностью металла трубы, либо наличием вмятин, образовавшимся в результате метода в результате производства строительно-монтажных работ.

Кроме низкого качества сварки, причиной разрывов является изгиб труб, происходящий в результате изменения влажности и температуры грунта (особенно интенсивно в первую весну после укладки и засыпки трубопровода при строительстве, а также после ремонта трубопровода с подкопом под трубу).

Иногда не учитывается разница в физических свойствах металла и грунта, в котором уложены трубы.

Известно, что при изменении температуры в пределах от +2 до —2° С характер напряжений и деформаций не может влиять на механические свойства металла труб. Совершенно другое воздействие оказывает подобное изменение температуры на грунт, в котором

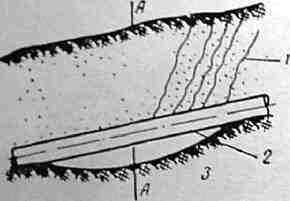

Рис 4. Разрыв стенки трубы.

уложен трубопровод. При замерзании или оттаивании грунтов эти изменения в большинстве случаев приводят к разрушению трубопровода.

Замороженные влажные грунты при оттаивании дают значительную осадку как за счет происшедшего уплотнения, так и вследствие понижения сопротивления сдвигу; при этом чем больше глинистых частиц в грунте, тем меньшим сопротивлением сдвигу он обладает.

Поэтому весной, при оттаивании, имеют место два вида осадки грунта:

1) нарушается сцепление в грунте и происходит скольжение массы засыпного грунта вдоль стенок траншеи, при этом в зависимости от рыхлости засыпки и степени подбивки грунта под трубу при ремонте трубопровода с нарушением «постели», интенсивное оседание трубы может сопровождаться ударом;

2) паводковые и ливневые воды, протекая вдоль валика трассы, дренируют сквозь рыхлый неслежавшйся грунт засыпки и размывают дно траншеи, вызывая неравномерную осадку трубы (рис. 4).

Следовательно, изгиб трубопроводов, уложенных в грунт» происходит в результате неравномерной осадки, возникающей под действием веса трубы, лежащего над ней насыпного грунта и неоднородности основания. При этом установлено, что осадка труб неизбежна; она тем больше, чем более рыхлый и влажным является грунт дна траншей .

Неравномерность осадки трубопроводов, вызываемая различ-ными свойствами грунтов, является наиболее важной среди прочих причин изгиба трубы.

Создание в трубопроводе дополнительных изгибающих напря-жений при наличии других неблагоприятных факторов (например, плохого качества сварки), как правило, приводит к нарушению проч-ности отдельных стыков. Поэтому при строительстве нефте- и про-дуктопроводов, а также при их ремонте качеству постели и правильной укладке труб в траншею следует уделять серьезное внимание.

Рис 5. Размыв дна траншей паводковыми и ливне-вымп водами.

1- места просачивания вод в засыпную траншею; В — трубопровод; S — размытое дно траншей под уложенным трубопроводом.

Нарушение прочности сварных стыков трубопроводов может произойти из-за продольных растягивающих напряжений, особенно если они действуют в сочетании с другими неблагоприятными факторами.

издание в трубопроводе растягивающих напряжений обусловливается в основном следующим.

1. Разностью температур укладываемого в траншею и эксплуатирующегося трубопровода.

Так как укладывают трубопровод наиболее часто в летние месяцы при сравнительно высокой температуре, а эксплуатируется он круглый,| перепад температур в зимние месяцы может достигать 40— 50 С, что ведет к возникновению дополнительных напряжений порядка 1000—1250 кГ/см.

2. Напряжениями, возникающими в трубопроводе при oпycкании в траншею. Эти напряжения могут достигать весьма большой величины, близкой к пределу текучести металла.

3. Продольными напряжениями, образующимися под действием внутреннего давления перекачиваемого продукта и достигающими как известно, 30% кольцевых напряжений.

При одновременном действии всех этих факторов, а также других случайных явлений растягивающие напряжения в трубопроводе могут быть весьма значительными.

Причиной разрушения сварных стыков могут являться также напряжения, возникающие при сварке, наличие в сварных швах значительных дефектов, понижение температуры металла, хрупкость

металла шва и др.

Повреждения трубопроводов в большинстве случаев происходят после многолетней эксплуатации их без профилактических ремонтов. .На основе анализа причин повреждения трубопроводов можно наметить некоторые пути их предотвращения.

При строительстве новых и ремонте действующих трубопроводов особое внимание следует обращать на качество монтажа, сварки и изоляции труб. Для повышения качества сварных соединений очень важно, чтобы проверка стыков осуществлялась на трассе сразу же после окончания процесса сварки.

Для предотвращения разрушения трубопровода по причине некачественной изоляции необходимо строго соблюдать требования технических условий на производство изоляционных работ; битумную мастику необходимо готовить при строгом температурном режиме, наносить изоляционное покрытие только на сухую поверхность изолируемой трубы.

Технология сооружения и ремонта трубопровода должна предусматривать возникновение минимальных растягивающих напряжений в трубах и сварных стыках в процессе строительства и ремонта. Для этого необходимо в процессе укладки создавать запас длины трубопровода по сравнению с длиной траншеи в виде изгибов.

Так как наиболее высокие напряжения в трубопроводе возникают при изоляционно-укладочных работах, подъем и укладку трубопровода следует производить большим числом трубоукладчиков; поднимать трубы над уровнем лежек следует на минимальную высоту. Особое внимание следует уделять подъемным операциям при ремонте действующего трубопровода. Опускать трубы в траншею и присыпать пх грунтом необходимо при минимальной суточной температуре.

За режимом эксплуатации должен быть установлен контроль, в частности, следует проверять перепад давления на разных участках, исправность задвижек и др. Все операции с задвижками должны выполняться строго в соответствии с существующими правилами во избежание возникновения гидравлического удара.

Большое значение для снижения числа аварий и повреждений и предупреждения больших потерь перекачиваемого продукта в слу-чаи аварии имеет своевременный уход за линейными сооружениями требопровода: дюкерами, линейной арматурой, а также за мостами и переходами через дороги, расположенными вдоль трассы. При обнаружении крупных повреждений или угрозы нарушения прочности трубопровода в следствии размыва берегов, вымывания грунта из под трубы водные препятствия, вибрации участков трубопровода, выхода нефтепродуктов обходчик обязан немедленно сообщить об этом на ближайшую насосную станцию и диспетчеру для принятия срочных мер по устранению повреждения. Для сокращения случаев повреждений трубопроводов по причине коррозионных разрушений большую роль играет своевременный и качественный капитальный ремонт.

1.3 ОРГАНИЗАЦИЯ РЕОНТА- ВОСТАНОВИТЕЛЬНОЙ СЛУЖБЫ НА ГАЗОПРОВОДЕ

Для обеспечения быстрой и технически качественной ликвидации повреждений на магистральных трубопроводах существует ремонтно-восстановительная служба.

На персонал службы возлагается выполнение профилактических мероприятий и ремонтов, обеспечивающих безопасность и бесперебойную перекачку нефти и нефтепродуктов по трубопроводам, ежедневный осмотр трассы трубопроводов, содержание в исправном состоянии вверенных машин и оборудования, участие в ремонтах коммуникаций трубопроводов и оборудования на перекачивающих и наливных станциях, предупреждение и выявление аварий и повреждений на трубопроводе.

Ремонтно-восстановительная служба имеет в своем составе ремонтно-восстановительные бригады (РВБ), которые в основном базируются на перекачивающих станциях. При значительных расстояниях между перекачивающими станциями (более 100 км) организуются промежуточные ремонтно-восстановительные пункты (РВП), число которых зависит от рельефа местности, наличия переходов через искусственные и естественные препятствия, наличия проезжих дорог и технического состояния трубопровода. Располагаются РВП обычно вблизи населенных пунктов.

Организационно РВП, как правило, состоит из РВБ, службы связи и катодной защиты, службы энерговодоснабжения.

Состав ремонтно-восстановительных бригад, их оснащенность машинами и механизмами устанавливаются в зависимости от трассы, технического состояния трубопровода, количества параллельно уложенных ниток трубопровода и определяется «Табелем технического оснащения аварийно-восстановительных пунктов на магистральных трубопроводах», утвержденным Министерством нефтедобывающей промышленности СССР 30 октября 1965 г.

В связи с тем, что обстоятельства аварий и условия их ликвидации часто отличаются друг от друга, требуют известной изобретательности и большой находчивости, РВБ комплектуются из наиболее квалифицированных рабочих и возглавляются опытными инженерно-техническими работниками.

В состав РВБ во главе с мастером входят обычно сварщик высокой квалификации, бульдозерист, шофер, линейные слесари-труоо-проводчики, машинист трубоукладчика. Численность бригады, как правило, не превышает 10—14 человек, а каждый член бригады имеет две-три профессии. В табл. 2 приводится примерный состав РВБ.

учётом совмещения профессий, рекомендуемый «Табелем технического оснащения». Каждый рабочий РВБ должен хорошо знать инструкцию но выполнению ремонтно-восстановительных работ при повреждении трубопровода, правила техники безопасности, а также-четко знать свои конкретные обязанности при ликвидации повреждения.

Таблица №2.Примерный состав ремонтно-восстановительной бригады

|

Основные профессии |

Характер выполняемой работы при замещении |

|

Мастер РВБ Электромонтер телефонной связи и сигнализации 4 разряда Наладчик 4 разряда по обслуживанию электростанции ПЭС-15А/М, водоотливного насоса С-666, компрессора ЗИФ-55 Шофер автомобиля ЗИ Л-157К (или МАЗ-502 пли «Урал-375») Слесарь-трубопроводчик 4 разряда Слесарь-трубопроводчик 4 разряда Машинист-трубоукладчик 5 разряда Машинист экскаватора 3 разряда Тракторист 5 разряда Электросварщик 5 разряда Слесарь-трубопроводчик 4 разряда Тракторист 5 разряда Слесарь-трубопроводчик 3 разряда Слесарь-трубопроводчик 3 разряда |

Электросварщик 5 разряда Шофер автомобиля УАЗ-452 (ила УАЗ-69) Шофер автомобиля ГАЗ-63А Слесарь-трубопроводчик 3 разряда Механик-водитель АТС-59 (ил» ГАЗ-47) Машинист-шофер бурильно-крановой мапганы БМУ Слесарь-трубопроводчик 3 разряда Машинист 3 разряда по обслуживанию агрегата НПУ-1 (передвижная насосная установка) Слесарь-трубопроводчик 3 разряда Машинист сварочного агрегата АСБ-300-2, газорезчик 3 разряда Газорезчик 3 разряда Слесарь-трубопроводчик 4 разряда |

Кроме того, РВБ обеспечиваются средствами для производства газорезочных работ, трубами, электродами, средствам и инструментами для производства слесарно-монтажных работ, средствами пожаротушения и индивидуальной защиты, вспомогательным оборудованием и инструментами для обслуживания средств связи и др

Ремонтно-восстановительная бригада должна быть всегда готова к выведу на ликвидацию аварии. Оборудование бригад должно находиться в полной исправности, транспорт должен быть заправлен горючим и подготовлен к выезду, использование транспортных средств РВБ для хозяйственных нужд не допускается.

В зимних условиях РВБ должны быть оснащены передвижными будками, оборудованными для обогрева, принятия пищи и для отдыха рабочих.

Для сбора разлитых нефти и нефтепродуктов РВБ должна обеспечиваться возможно большей транспортабельной емкостью.

На перекачивающих станциях и на РВП, а также в домах обходчиков должны храниться неприкосновенный запас материалов (труб, листовой стали, электродов, кислорода, карбида кальция) и средства пожаротушения.

Повседневное руководство работой РВБ осуществляет мастер на основании указаний начальника станции (в ведении которой находится бригада) или лица, его заменяющего.

Мастер является ответственным за выполнение членами бригады правил охраны труда и техники безопасности, а также противопожарных мероприятий при устранении утечек нефти во время производства ремонтных работ.

Для проверки готовности выполнения членами, бригады своих обязанностей на РВП должны проводиться техническая учеба и тренировочные занятия с выездом к месту ложной аварии.

При таких тренировках отрабатывается порядок сбора, проверяются знание и умение каждого члена бригады выполнять свои обязанности, проверяется укомплектованность дежурных машин

и техники.

В свободное от ремонтных работ время РВБ производят капитальный ремонт трубопровода и сооружений на закрепленных за ними участках трассы по плану, утвержденному начальником станции.

Таблица №3.Содержания работ по видам ремонта линейной части газопровода

|

Характер работ |

Кем производится и в какие сроки |

|

Текущий ремонт Осмотр трассы, полосы отвода, линейных монтажных узлов, линейных колодцев, средств катодной зашиты, регулировка средств защиты без замены приборов, чистка и смазка катодных выводов, продувка выпрямителей, проверка состояния аккумулятор ов на СКЗ, осмотры и чистка болтовых соединений, предохранителей, рубильников, внутренней коммутации дренажа, контактов дросселя, проверка устройств сигнализации. Осмотр линии связи, выявление и ликвидация повреждений (обрывы и захлесты проводов, металлические предметы на проводах, разбитые изоляторы, поваленные и наклонившиеся столбы), вырубка кустарника под проводами и близко подходящих к ним ветвей деревьев; содержание в хорошем состоянии запаса телефонных столбов, материалов и арматуры. Осмотр переходов через искусственные препятствия, выявление в них повреждений и неполадок. Выявление утечек продукта по выходу на поверхность, запаху, пожелтению зеленого покрова, потемнению снежного покрова. Правка нагорных и отводящих канав, мелкие работы по содержанию в пригодном для проезда состоянии дорог вдоль трассы трубопровода, устранение течи в сальниках задвижек путем их подтягивания, чистка колодцев от грязи, мелкие исправления колодцев, линейной арматуры, катодных выводов, километровых знаков, ликвидация повреждений на линии связи и другие мелкие работы на трубопроводе. Подготовка линейной части трубопровода к эксплуатации в период весеннего половодья по специально разработанному перечню мероприятий (работы, не входящие в состав средних и капитальных ремонтов).

Ремонтные работы после весеннего половодья но дефектной ведомости, составленной на основе результатов обследования трубопровода (работы, не входящие в состав средних и капитальных ремонтов).

Подготовка линейной части труоопровода к эксплуатации в осенне-зимний период по специально разработанному перечню мероприятии (работы, не входятцпе в состав средних и капитальных ремоптов).

Работы по содержанию в хорошем состоянии аварийного запаса труб л телефонных столбов (ремонт стеллажей, покраска труб, очистка и смазка внутренней поверхности труб, смена запасных телефонных столбов и др.).

Рытье шурфов и осмотр состояния изоляции ‘ и поверхности металла труб по специально разработанному графику, закладка и выемка контрольных пластин для выявления эффективности электрической защиты. Измерение потенциалов трубопроводов по отношению к грунту. Врезка в трубопровод без остановки перекачки, периодическая очистка от отложений внутренней поверхности нефтепроводов, по которым перекачивают парафшшстые нефти. Средний ремопт Ремонт линейных колодцев, задвижек и другой линейной арматуры и оборудования без их замены. Ремонт средств электрозащиты от почвенной коррозии и блуждающих токов с заменой вышедших из строя приборов, проверка и замена выпрямительных элементов, разборка и чистка аккумуляторных: пластин, окраска всех нетоко- — ведущих металлических узлов и деталей, ремонт ограждений и предупредительных знаков, выборочное вскрытие и определение износа протекторов и состояния заполнителя, разборка чистка всех узлов дрепажной установки, измерение сопротивления изоляции кабелей, замена вентилей, ремонт контакторов. Окраска катодных столбиков и контрольно-измерительных колонок, восстановление их нуме-рации восстановление щебеночных отмостков рации’ восстановление изоляции подземной части котодных изоляции контрольно-измерительных колон выборочное вскрытие контактов катодных выводов с трубопровод, ремонт линии связи с выборочной заменой телефонных столбов, установкой пасынков, частичной заменой проводов, изоляторов, контрольных сжимов, крюков, штырей; замена лопнув-ших и подтягивание ослабевших хомутов на столбах, установленных в приставки. Очистка внутренней поверхности трубопровода от грязи и парафинпстых отложений с одновременной модернизацией камер пуска я приема механических разделителе. Ремонт подъездных путей, переходных и проезжих мостов, насыпей, лодок, паромов. Ремонт береговых укреплений на реках, балках и оврагах. Обследование состояния переходов через водные препятствия (реки, озера, капалы и др.).

Ремонт береговых и донных укреплений на переходах через водные препятствия. Капитальный ремонт Ремонт трубопровода с заменой изоляции; планировка трассы, вскрытие трубопровода, подъем его п. очистка наружной поверхности от старой изоляции, нанесение нового изоляционного покрытия, опуск трубопровода и засыпка траншей с образованием валика.

Ремонт трубопроводов с заменой труб: производятся работы предыдущих видов ремонта, добавляются работы по освобождению заменяемого участка трубопровода от продукта, отключению действующего трубопровода, монтажу и опрессовке нового участка, а также демонтажу старого. |

Линейным обходчиком с привлечением работников службы защиты трубопровода от коррозии но графику. Ремонтно-восстановптельной бригадой и линейным обходчиком по графику. Ежегодно до весеннего половодья ремонтно-восста-новительной бригадой совместно с линейным обходчпком. То же, после весеннего половодья. Ежегодно до осенне-зимнего периода ремонтно-вос-становптельнои бригадой совместно с линейным обходчиком. Два раза в год—весной и осенью линейным обходчиком. Ежегодно летом ремонт-но воостановите льиой бригадой совместно с работниками службы защиты трубопровода от коррозии. Ежегодно ремонтно-вос-становительной бригадой. Один раз в год работниками службы защиты трубопровода от коррозии с привлечением работников ре-монтно-восстаиовительнои бригады. Ежегодно летом работни ками службы связи, служ бы зашиты трубопровода от коррозии и обходчиком с привлечением работников ремонтно-восстановительнон бригады. Ремонт-восстановительной бригадой по мере необходимости. Ремонтно-восстановительной бригадой по графику и обходчиком. Ежегодно работниками водолазной станции. Ежегодно работниками водолазной станции с привлечением ремонтно-восстановительной бригады. Ремонтно-строителыным управлением (цехом) согласно То же. При частичной замене трубы работы производятся РСУ с привлечением ремонтно- востановительной бригады: при замене больших участков трубопровода — специализированной строительно-монтажной организацией но специально разработанной проектно-сметной документации. |

2 Метод диагностирования.

Методы диагностирования позволяют обнаружить дефекты различного происхождения, определять их характер и размеры, а, следовательно, появляется возможность классифицировать их по степени опасности и устанавливать очередность ремонта. При этом значительно сокращаются общие объемы работ, так как ремонт производится выборочно. Методы диагностирования позволяют резко сократить и аварийные ситуации.

2.1Определение размеров сварных труб.

Промысловые трубопроводы, построенные, из углеродистой и низколегированной стали, подвержены коррозии и эрозийному износу, приводящие к локальному утонению стенки трубы. Соответственно происходит изменение размеров, связанных с увеличением внутреннего диаметра трубопровода. В связи с этим изменяется режим течения перекачиваемой жидкости, может возникнуть аварийная ситуация, которая может привести к выходу промысловых систем

Для определения размеров существует таблица №4 «Оценка применяемости видов НК и Д при определении размеров сварных труб»

Таблица №4

|

Объект контроля |

Виды неразрушающего контроля диагностики |

||||||

|

Трубы сварочные диаметром мм:156?1000 |

Вихревой |

Магнитный |

Тепловой |

Оптический |

Радиоволновой |

Радиоционый |

Акустический |

|

3 |

4 |

3 |

5 |

3 |

3 |

5 |

По представленным оценкам можно провести выбор метода, который наиболее подходит по условиям для эффективного определения размера сварных труб.

По данным таблицы 1 при определения размеров труб мы можем выделить три метода неразрушающего контроля и диагностики: оптический, акустический и магнитный.

Оптический метод основан на взаимодействии электромагнитного излучения с контролируемым объектом и взаимодействия. Методы, относящиеся к оптическому НК по ГОСТ 2452 1—80, различаются длиной волны излучения или их комбинацией, способами регистрации и обработки результатов взаимодействия излучения с объектом. Общим для всех методов является диапазон длин волн электромагнитного излучения, охватывающим диапазоны ультрафиолетового (УФ), видимого (ВИ) и инфракрасного (ИК) излучения, а также информационные параметры оптического излучения, которыми являются пространственно-временное распределение его амплитуды, частоты, фазы, поляризации и степени когерентности.

Оптическое излучение — это электромагнитное излучение, возникновение которого связано с движением электрически заряженных частиц, переходом их с более высокого уровня энергии на более низкий. При этом происходит испускание световых фотонов.

Оптические методы НК разделяют на три группы. В первую группу входят визуальный и визуально-измерительный методы, которые являются наиболее простыми и доступными, имеют наибольшее распространение и обязательны для применения при диагностировании технических устройств и объектов всех типов. Ко второй группе относятся фотометрический, денсиметрический, спектральный и телевизионный методы, которые основаны на результатах измерений с использованием электронных приборов. К третьей группе относятся интерферометрический, дифракционный, рефрактометрический, нефелометрический, поляризационный, стробоскопический и голографический методы, использующие волновые свойства света и отличающиеся наивысшей точностью измерения — с точностью до десятых долей длины волны излучения, но сложностью в реализации.

Для контроля внутренних поверхностей и обнаружения дефектов в труднодоступных местах используют промысловые эндоскопы. В нефтегазовой промышленности применяют следующие типы промышленных эндоскопических систем: жесткие эндоскопы, гибкие оптоволоконные эндоскопы, видеоэндоскопы. Они состоят из источника света для освещения объекта (блока подсветки), передающей оптической системы, насадки или дистального конца, изменяющих направление и размеры поля зрения прибора, объектива с окулярами для визуального наблюдения и подключения фото или видеокамеры, механизм фокусировки объектива и управления насадкой или артикуляции дистального конца.

И так мы можем сказать, что весь контроль должен сводиться к обеспечению нормальных условий освещенности контролируемого объекта, установлению требуемого режима работы и взаимного расположения объекта контроля и аппаратуры.

Акустический метод основан на индикации акустических колебаний, возбуждаемых в контролируемом объекте, грунте или окружающей газовой среде (воздухе) при вытекании пробного газа или жидкости через сквозные дефекты. Молекулы пробного вещества взаимодействуют со стенками сквозных дефектов объекта и генерируют в нем колебания звукового и ультразвукового диапазонов. Эти колебания фиксируются с помощью устанавливаемого на поверхности объекта ультразвукового или виброакустического датчика течеискателя, преобразовывающего ультразвуковые колебания в электрические сигналы, передаваемые далее на показывающие и записывающие устройства течеискателя. В настоящее времакустические методы течеискания занимают важнейшее место в контроле герметичности трубопроводов.

Генерация вибраций грунта или акустических колебаний окружающей газовой среды при протечке газа или жидкости через течи обусловлена превращением кинетической энергии струи в энергию упругих колебаний. Частотный спектр этих колебаний широк: от десятков герц до сотен килогерц. Он зависит от вида и размеров течи, параметров протекающего через нее вещества (плотности, температуры, давления и др.).

Принцип действия таких течеискателей основан на преобразовании вибрации грунта или колебаний газовой среды (воздуха) в электрические сигналы, частотной и амплитудной селекции этих сигналов. Непосредственного контакта датчика с объектом при этом не требуется. Например, в переносном акустическом искателе утечек в подземных трубопроводах «AI4CT-4» датчик в процессе контроля последовательно устанавливается на грунт вдоль трассы.

Контроль акустическим методом не требует применения специальных пробных веществ и высокой квалификации исполнителей. Недостатком метода является относительно низкая чувствительность и влияние посторонних шумов различного происхождения.

Магнитный метод заключается в измерении потоков рассеяния дефектов контролируемого участка трубопровода, намагниченного постоянным магнитным полем. Причиной намагничивания считаются постоянные токи, существующие в молекулах и атомах ферромагнитного вещества. Магнитные характеристики таких материалов являются информативными параметрами, так как зависят от их физико-механических свойств, химического состава, вида механической и термической обработки, а также от размеров и сплошности изделий.

По способу получения первичной информации различают следующие методы магнитного контроля:

- магнитопорошковый (МП), основанный на регистрации магнитных полей рассеяния над дефектами с использованием в качестве индикатора ферромагнитного порошка или магнитной суспензии;

- магнитографический (МГ), основанный на регистрации магнитных полей рассеяния с использованием в качестве индикатора ферромагнитной пленки;

- эффекта Холла (ЭХ), основанный на регистрации магнитных полей датчиками Холла;

- индукционный (И), основанный на регистрации магнитных полей рассеяния по величине или фазе индуктируемой ЭДС;

- пондеромоторный (ПМ), основанный на регистрации силы отрыва (притяжения) постоянного магнита или сердечника электромагнита от контролируемого объекта;

- магниторезисторный (MP), основанный на регистрации магнитных полей рассеяния магниторезисторами;

- магнитооптический (МП), основанный на визуализации доменной структуры материала с помощью феррит-гранатовой пленки с зеркальной подложкой.

2.2. Определение нарушения сплошности сварных труб.

На промысловые трубопроводы воздействуют механические нагрузки: смятие, растяжение и сжатие стенок. Эти нагрузки могут действовать одновременно, что приводит к нарушению герметичности и разрыву сварных стыков и стенок труб. Нарушение сплошности промысловых трубопроводов может возникать из-за коррозионного проржавления и недоброкачественного заводского проката.

Для определения сплошности существует таблица 5. «Оценка применяемости видов НК и Д при определении нарушения сплошности сварных труб».

Таблица №5

|

Объект контроля |

Вид неразрушающего контроля и диагностики. |

||||||

|

Трубы сварные диаметром, мм: 156-1000 (t = 3…300) t-толщина стенки трубы. |

Вихретоковый |

Магнитный |

Тепловой |

Оптический |

Рад и оволново и |

Радиационный |

Акустический |

|

5 |

5 |

5 |

5 |

4 |

0 |

4 |

По оценкам таблицы 2 для определения нарушения сплошности сварных труб мы можем выделить шесть методов неразрушающего контроля и диагностики: оптический, акустический, магнитный, вихретоковый, тепловой, радиоволновой.

Вихретоковый метод контроля заключается в следующем: контролируемая труба помещается в магнитное поле катушки, питаемой от генератора переменного тока. В металле возникают вихревые токи, которые текут по замкнутым круговым путям и создают собственное магнитное поле, взаимодействующее с первоначальным полем катушки, или воздействующее на специальную измерительную катушку. Величина и фаза вихревых токов характеризует качество трубы, однако их величину непосредственно определить нельзя. О величине вихревых токов судят по изменению напряжения тока, мощности или комплексного сопротивления в возбуждающей или измерительной катушках.

Задачей теоретической разработки метода вихревых токов является установление математической связи между физическими свойствами испытуемого объекта, его геометрическими размерами и величинами электрических параметров подносимого контура.

В настоящее время разработано большое количество различных конструкций преобразователей, которые принято классифицировать по следующим признакам:

- по типу преобразования параметров объекта контроля в выходной сигнал вихретокового преобразователя;

- по способу соединения катушек преобразователя;

- по расположению преобразователя относительно объекта контроля.

По первому признаку преобразователи разделяют на параметрические и трансформаторные. Параметрический преобразователь имеет лишь одну индуктивную возбуждающую катушку, активное и реактивное сопротивление которой зависит отпараметров объекта и условий его контроля. Трансформаторный вихретоковый преобразователь содержит не менее двух индуктивно связанных катушек (возбуждающих и измерительных) и преобразует контролируемый параметр в ЭДС измерительной катушки.

По второму признаку вихретоковые преобразователи делят на абсолютные и дифференциальные. Абсолютным называют вихретоковый преобразователь, сигнал которого определяется абсолютным значением параметра объекта контроля, дифференциальным — сигнал которого определяется приращением параметра объекта контроля.

В зависимости от расположения относительно объекта контроля преобразователи разделяют на проходные, накладные и комбинированные. В свою очередь проходные разделяют на наружные, внутренние, погружные и экранные.

Помимо обнаружения дефектов вихретоковьий вид неразрушающего контроля широко применяют в целях структуроскопии для контроля физико-механических свойств объектов, связанных со структурой, химическим составом и внутренними напряжениями их материалов. Кроме того, вихретоковые приборы и установки используют для контроля размеров объекта, параметров его вибрации, обнаружения электропроводящих объектов (металлоискатели) и других целей.

Магнитный метод описан выше.

Тепловой вид неразрушающего контроля (по ГОСТ 23483—79) основан на взаимодействии теплового поля объекта с термометрическим чувствительным элементом (термопарой, фоторезистором, термоиндикаторами и т.п.) и преобразовании параметров поля (интенсивности, температурного градиента, контраста, лучистостей и др.) в параметры электрического или другого сигнала и передаче его на регистрирующий прибор. Температурное поле поверхности определяется особенностями процессов теплопередачи, зависящими в свою очередь от конструктивного исполнения контролируемого объекта и наличия внешних и внутренних дефектов. Основной характеристикой теплового поля, используемой в качестве индикатора дефектности, является величина локального температурного градиента.

Для контроля применяют пассивные и активные методы. При активном контроле объект подвергают воздействию от внешнего источника энергии, при пассивном такое воздействие отсутствует. Пассивный контроль в общем случае предназначен: для контроля теплового режима объектов; для обнаружения отклонений от заданной формы и геометрических размеров объектов контроля. В свою очередь активный контроль предназначен для обнаружения дефектов типа нарушения сплошности (трещин, пористости, расслоений, инородных включений), а также изменений в структуре и физико-химических свойствах объекта контроля (неоднородность структуры, теплопроводность структуры, теплоемкость и коэффициент излучения).

В зависимости от способа получения информации различают также контактные и бесконтактные способы. В процессе технической диагностики чаще всего применяют бесконтактные способы, обладающие высокой оперативностью и минимальной трудоемкостью. Информация, получаемая бесконтактными тепловыми методами контроля, переносится оптическими электромагнитными излучениями в инфракрасной области. Интенсивность и частота инфракрасного излучения определяется энергией колебательного и вращательного движения молекул и атомов объекта и зависит от его температуры. Основным способом генерирования инфракрасного излучения является нагрев объекта, поэтому это излучение чаще называют тепловым.

Оптический метод также приведён и описан выше.

Радиоволновой вид контроля основан на способности радиоволновых колебаний распространяться с малыми потерям и в однородной упругой среде отражаться от нарушений сплошности этой среды. Существуют два основных метода контроля — метод сквозного прозвучивания и метод отражения.

Для радиоволнового метода контроля используются упругие колебания высокой частоты в диапазоне 1 25 МГц. Однако отдельные установки работают на низких (25 кГц) и на весьма высоких (200 МГц) частотах.

Акустический вид неразрушающего контроля представлен выше в определение размеров сварных труб.

2.3Определение физико-механических свойств сварных труб.

Усталостное разрушение промысловых трубопроводов, обусловливается необратимым изменением физико-механических свойств и снижением характеристик трещиностойкости сварных соединений и основного металла. Усталостные трещины, развивающиеся при этом в результате циклических температурных напряжений и пульсации рабочего давления (физико-механические свойства), возникают в зоне технологических дефектов сварных швов (непровар корня шва, поры, шлаки и т.д.) и далее переходят на основной металл труб. В связи с тем, что стенки трубопроводов вследствие их упругой деформации аккумулируют большое количество энергии перекачиваемого продукта, возникновение усталостных трещин в условиях пониженных температур может вызвать квазихрупкие или хрупкие разрушения большой протяженности.

Для определения этих свойств существует таблица 3. «Оценка применяемости видов НК и Д при определении физико-механических свойств сварных труб».

|

Объект контроля |

Вид неразрушающего контроля и диагностики. |

||||||

|

Трубы сварные диаметром, мм: 156-1000 (t = 3…300) t-толщина стенки трубы. |

Вихретоковый |

Магнитный |

Тепловой |

Оптический |

Радиоволнового |

Радиационный |

Акустический |

|

3 |

4 |

4 |

0 |

0 |

3 |

5 |

По оценкам таблицы 3 для определения физико-механических свойств сварных труб мы можем выделить три метода неразрушающего контроля и диагностики: акустический, магнитный, тепловой.

Все эти три метода уже были приведены выше, но остался не описанным радиационный метод.

Радиационный неразрушающий контроль основан на использовании основных свойств радиоактивных излучений. Эти лучи неодинаково проникают через различные материалы и поглощаются в них в зависимости от толщины, рода материала и энергии излучения. Излучения бывают двух типов: так называемые жесткие излучения, обладающие большей энергией, и мягкие излучения, обладающие малой энергией. Жёсткие излучения в меньшей степени поглощаются веществом, через которые они проходят, а мягкие они сильней и они не могут проникать через толстые слои вещества.

Для контроля подземных трубопроводов к радиационным источникам предъявляются следующие основные требования:

- изотоп должен излучать гамма-лучи определённой жесткости, достаточной для получения заметного обратного рассеяния от всей толщины стенки трубы;

- изотоп должен иметь достаточную продолжительность жизни, чтобы не производить частой его замены и не слишком часто вносить поправки в расчёты на уменьшение интенсивности излучения;

- изотоп должен иметь большую удельную активность, которая позволяла бы получать большую интенсивность излучения гамма-лучей при малых геометрических размерах препарата;

- физические свойства препарата радиоактивного изотопа должны обеспечивать удобства обращения с ним.

Наиболее доступными и широко используемыми изотопами являются кобальт-60, туллий-170, цезий-137, иридий-192.

В нефтегазовой отрасли радиационный неразрушающий контроль применяется, прежде всего, для контроля сварных соединений промысловых и магистральных трубопроводов, резервуаров для хранения нефти и нефтепродуктов, сосудов под давлением и других объектов.

И так, наиболее обоснованно из перечисленных методов для диагностики промысловых трубопроводов применять магнитный и акустический виды неразрушающего контроля, потому что эти два метода имеют наибольший средний бал по результатам всех таблиц. Рассмотрим ультразвуковой (акустический) и магнитный

неразрушающие виды контроля подробнее.

3.РАДИОГРАГФИЧЕСКИЙ МЕТОД КОНТРОЛЯ ПОДЗЕМНЫХ ТРУБ.

Радиографический контроль основан на использовании основных свойств радиоактивных излучений. Эти лучи неодинаково проникают через различные материалы и поглощаются в них в зависимости от толщины, рода материала и энергии излучения. Излучения бывают двух типов: так называемые жесткие

излучения, обладающие большой энергией, и мягкие излучения, обладающие малой энергией. Жесткие излучения в меньшей степени поглощаются веществом, через которое oни проходят, а мягкие излучения сильней и они не могут проникать через толстые слои вещества.

Для контроля подземных трубопроводов к радиоактивным источникам предъявляются следующие основные требования:

- изотоп должен излучать гамма-лучи определенной жесткости, достаточной для получения заметного обратного рассеяния от всей толщины стенки трубы;

- изотоп должен иметь достаточную продолжительность жизни, чтобы не производить частой его замены и не слишком часто вносить поправки в расчеты на уменьшение интенсивности излучения;

- изотоп должен иметь большую удельную активность, которая позволяла бы получать большую интенсивность излучения гамма-лучей при малых геометрических размерах препарата;

- физические свойства препарата радиоактивного изотопа должны обеспечивать удобства обращения с ним.

Наиболее доступными и широко используемыми в радиографии изотопами являются кобальт-60, туллий-170, цезий-137, иридий-192.

В радиографии известны два способа дефектоскопии материалов; способ пропускания лучей и способ обратного рассеяния.

Поглощение гамма-лучей или непрерывного спектра бета-лучей, при прохождении их через вещество, может приблизительно характеризоваться экспоненциальным законом:

I=I 0 e— ?x

где , I0 — интенсивность излучения источника при отсутствии поглотителя;

I — интенсивность излучения этого же источника после прохождения слоя вещества толщиной х ;

? – линейный коэффициент ослабления, см -1 .

Эта интенсивность излучения J фиксируется детекторам. Реакция детектора затем преобразуется в показанииприборапри помощи функции:

М=FI

где F — коэффициент пропорциональности, регулировка которого управляется электронной системой, осуществляющий реакцию детектора.

Для измерения по принципу обратного рассеяния, например бета-лучей, детекторы обычно устанавливают

кольцеобразно вокруг источник. Детекторы гамма -лучей часто экранируют от прямого излучения, так как наилучшим

углом рассевания является угол не менее 90?.Эффективност, с которой излучения преобразуется в выходные сигналы,

почти полностью определяется типом применяемого детектора. Однако при помощи специальных устройств можно повысить

уже достигнутую общую эффективность. Например, решётка из параллельных пластинная источником и детекторам обеспечивает коллимирования, достаточное для предупреждения попадания рассеянного излучения в детектор. В случае монохрамотического гамма-излучения

такой же результат может быть достигнут спектрометрией энергии в системе детектора.

Чувствительность и точность измерений способом обратного рассеяния ниже, чем способом пропускания излучения. К сожалению, способ пропускания излучения для контроля подземных трубопроводов без их вскрытия применить затруднительно, так как доступ к стенке трубы возможен только с внутренней стороны. Этот способ успешно применяется для контроля сварных стыков на сооружаемых трубопроводах и в отдельных случаях для контроля за состоянием стенки действующих магистральных трубопроводов.

Что же касается способа обратного рассеяния, то он вполне может быть применен для контроля подземных трубопроводов, поскольку позволяет вести контроль при одностороннем доступе.

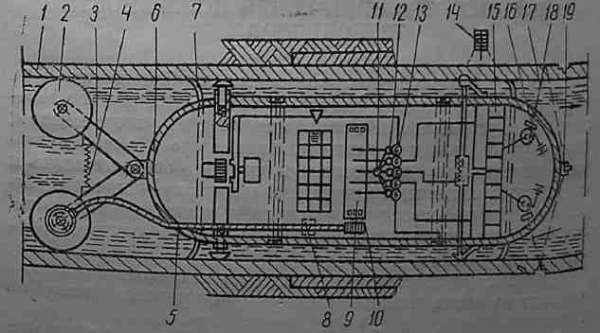

В приборе [12, 13] способ обратного рассеяния используется для выявления отдельных дефектов и изменений толщины стенки магистральных трубопроводов. Основные элементы прибора размещены внутри корпуса 6 (рис. 6), накотором устанавливаются эластичные манжеты 7, плотно прилегающие к внутренней поверхности трубопровода 1и перекрывающие его поперечное сечение. Благодаря этому давление перекачиваемой жидкости передается на прибор и он перемещается по трубопроводу. В передней части прибора (по ходу)в контейнере размещен источник радиоактивных излучений 19 . Радиоактивные лучи 17, направленные к исследуемой стенке трубопровода, рассеиваясь от нее, попадают насцинтилляционный кристалл 16, вызывая его свечение. Фотоэлемент 18,расположенный рядом с кристаллом, преобразует его свечение в ЭДС, которое через усилитель 15 прикладывается к катушке гальванометра 13с закрепленным на ней зеркалом 12, вызывая его колебания, пропорциональные ЭДС фотоэлемента и характеризующие

Рис 6 Прибор для внутреннего обследования трубы.

состояние стенки трубопровода. Для регистрации этих сигналов на зеркальце 12направляется пучок света от источника 11 , который, отражаясь, попадает на фотопленку 9,засвечивая ее. Пленка продвигается пропорционально пройденному прибором расстоянию при помощи приспособления, состоящего из роликов 2, которые укреплены на рычагах 3, распираемых пружиной 4. При перемещении прибора ролики катятся по внутренней стенке трубопровода и при помощи гибкого вала 5вращают зубчатое колесо 10, на оси которого закреплен барабан с фотопленкой. В некоторых случаях пленка может перемещаться часовым механизмом 8.Для более точного определения поврежденного места в контрольных точках трубопровода на поверхности могут быть установлены мощные источники радиоактивных излучений 14, которые, воздействуя на кристалл 16, оставляют на фотопленке контрольную запись.

В приборе, наряду с радиографическим способом контроля, используется целый комплекс различных методов для более полного обследования трубопровода (определение величины протекающих по трубопроводу токов, наличие в трубопроводе воды и др.).

Кроме того, прибор снабжен устройством, преобразующим энергию перекачиваемой жидкости в электрическую для питания электрических схем прибора, и устройством, создающим специфические звуковые сигналы, по которым с поверхности земли следят за его перемещением по трубопроводу.

4.ВНУТРИТРУБНАЯ ДИАГНОСТИКА ВМЯТИН СНАРЯДАМИ ДЕФЕКТОСКОПА.

В этом разделе приводится описание новой технологии определения параметров и размеров вмятин, которую разработала группа ROSEN на основе своего двадцатилетнего опыта работы в области внутритрубной диагностики. Технология высококачественной внутритрубной диагностики сочетает в себе преимущества систем бесконтактных электронных измерений и широко известных рычажных каверномеров. Преимущество бесконтактной системы состоит в том, что она может применяться при высокой динамической рабочей нагрузке, в то время как механическая система обеспечивает получение высокоточных результатов только в статических условиях.

При использовании технологии динамической компенсации, можно получить достаточно высокую точность измерения в сложных условиях эксплуатации. Кроме того, «меха-тронная» технология увеличивает размер распознаваемых вмятин благодаря ее нечувствительности к твердым осадкам на стенках трубопровода или остаткам парафинов.

Контроль механической целостности трубопроводов.

В США процедура контроля механической целостности трубопроводов регулируется сводами федеральных нормативных актов, как для нефтепродуктопроводов, так и для газопроводов. В частности, с 14 января 2005 года вступили в силу исправленные и дополненные нормативы для газопроводов. До этого, при осуществлении контроля механической целостности газопроводов руководствовались только ссылками на различные нормативы, например, на свод правил В31.8. Американского общества инженеров-механиков (ASME).

В обоих сводах содержатся жесткие предписания операторам трубопроводов по контролю механической прочности. Указанные предписания устанавливают пределы допустимых отклонений в геометрии трубопровода, таких как механические повреждения и вмятины. Например, устанавливаются минимальные требования к определению размеров вмятин: профилемер с высоким разрешением должен выявлять и замерять вмятины с глубиной от 6,35 мм. Кроме того, поощряется выявление соответствия технологии требованиям контроля механической целостности, а не общим нормативным предписаниям [GERARD 2005].

В последних публикациях обсуждение вопроса о возможных видах механических повреждений трубопроводов сводится к следующему: все, что по размеру превышает обычную вмятину, следует тщательно исследовать с привлечением соответствующей экспертной оценки. Новейшие исследования подтверждают тот факт, что величина разрушающего давления зависит больше от формы вмятины, нежели от ее глубины [DINOVITZER 2002], [LEIS 2004]. Этот вывод нашел свое отражение и в своде федеральных нормативных актов, которые рекомендуют проведение технического анализа по мере возникновения необходимости. Следует использовать адекватные методы оценки для анализа таких факторов увеличения нагрузки, как коррозия, разрывы или трещины внутри вмятин или между ними, рихтовка вмятин, их форма и остроугольный характер. Если федеральные нормы не задают процедуры оценки причин нарушения механической целостности трубопроводов, то система мероприятий по контролю целостности и оценке его резльтатов, напротив, такие процедуры предусматривают.

Высокое качество.

«Классическое» обследование профиля трубопровода на предмет выявления овальностей и крупных деформаций не дает описанную выше информацию, необходимую для оценки вмятин. Кроме того, адекватное выявление, определение параметров и снятие характеристик всех обнаруженных аномалий требует больших, чем обычно, оценочных усилий. Это подтверждается и недавним исследованием Олсона [OLSON 2004]. Он сравнил результаты 78 раскопок с соответствующими данными профилемеров. Вероятность обнаружения вмятин в этом случае составляет только 32%.

Рис. 7. Внутритрубный снаряд для высококачественной профилеметрии (XGP) вместе с различными инструментами высокого разрешения для выявления истоньшения стенки трубы и дефектоскопии трещин. Слева направо: ECD+XGP, AFD+XGP, CDP+XGP и XGP.

Внедрение высококачественного процесса внутритрубно-го обнаружения вмятин и механических повреждений может дать возможность получить информацию по профилям вмятин и факторам увеличения нагрузки, необходимую для того, чтобы начать процесс контроля механической целостности диагностируемого трубопровода. Тем более высококачественная информация имеется об обнаруженной аномалии, тем лучше будет последующий анализ повреждений.

Важно не только с высокой точностью замерить и описать вмятины, но еще и выявить и определить характеристики вышеупомянутых факторов увеличения нагрузки. Современный уровень развития техники

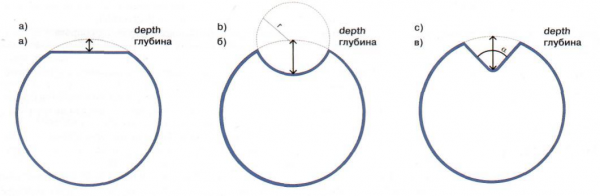

Рис. 8Геометрические модели профилей, использованные при анализе зоны охвата и разрешения: а) линейная вмятина; б) сферическая вмятина с радиусом г. в) вмятина с углом раскрыва а. Радиус на верхней части вмятины принят за величину толщины стенки трубы.

уровень развития техники, применяемой для определения характеристик факторов увеличения нагрузки, представлен внутритрубными снарядами-дефектоскопами с КИП на основе принципа рассеяния магнитного потока (MFL), окружного рассеяния магнитного потока (CMFL) или недавно разработанным инструментом для дефектоскопии трещин с помощью электромагнитного акустического преобразователя (ECD) на основе использования электромагнитного действия ультразвука. В дополнение к одном) — из вышеупомянутых инструментов, или в комбинации с ним следует использовать внутритрубный снаряд-дефектоскоп с высоким разрешением (XGP) для получения профиля трубы (рис. 7).

Круговое разрешение и зона охвата

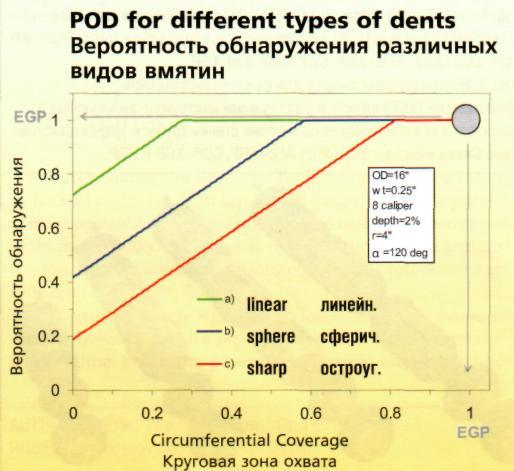

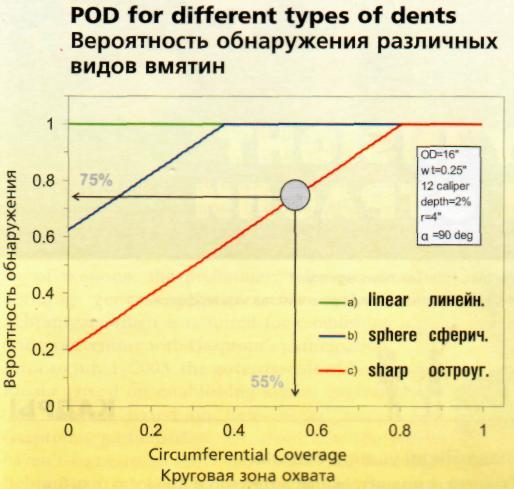

Производительность круговой диагностики профиля вмятин можно оценить при помощи аналитической модели. По этой модели точность замера и вероятность обнаружения вмятин находится в прямой зависимости от кругового разрешения и зоны охвата датчиков каверномера.

В модели используются три разных формы вмятин: а) линейная вмятина; б) сферическая вмятина; в) остроугольная вмятина (см. рис. 7)

Основным параметром вероятности обнаружения является, главным образом, круговая зона чувствительности датчика каверномера. Как показано на рис. 3, у профилемера, подобного общепризнанному снаряду-дефектоскопу

Рис. 9 Аналитическая модель, описывающая зависимость вероятности обнаружения от круговой зоны охвата рычагов каверномеров данного для диагностики профиля трубопровода. По этой модели, дефектоскоп ROSEN EGP позволяет добиться высокой вероятности обнаружения, несмотря на то, что снабжен только восемью каналами по окружности.

ROSEN EGP с круговой зоной охвата 100%, прогнозируемая вероятность обнаружения будет составлять 1 на каждые три типа вмятин. 100% зона охвата достигается при помощи бесконтактного рабочего блока датчиков. Другой пример приводится на рис. 10Здесь представлена модель простого каверномера, снабженного 12 рычагами, стандартная зона охвата которого составляет 55%. Вероятность обнаружения в этом случае сокращается до 0,75 для остроугольной вмятины глубиной 8.1 мм (2% от внутреннего диаметра).

Это также указывает на важность размера зоны охвата.

- Рис. 10. Описанная выше аналитическая модель. Вероятность обнаружения сокращается до 75% для гипотетического контрольного с зоной охвата всего лишь 55%, несмотря на то, что установлены 12 рычагов каверномера.

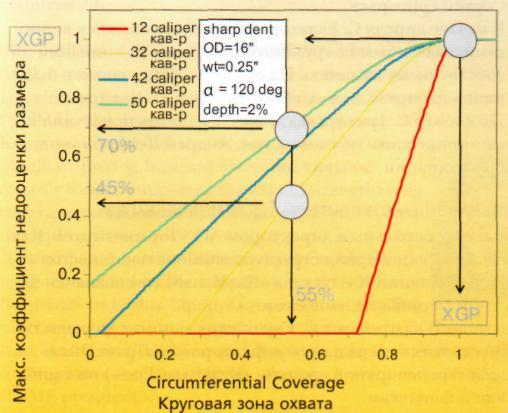

Еще один эффект, заслуживающий изучения, — это систематическое занижение размера вмятины, вызванное недостаточным круговым разрешением и зоной охвата. Учитывая, что вмятину в ее самой глубокой точке не задевает каверномер или сканирующий датчик, можно рассчитать максимально возможную величину занижения глубины вмятины для конфигурации обследования профиля.

Рис. 11Аналитическая модель определяет максимальный коэффициент занижения размера вмятины в зависимости от разрешения и зоны охвата. Снаряд-дефектоскоп XGP диаметром 406 мм оснащен 42 рычагами каверномеров и имеет зону охвата в 100%. График особо подчеркивает важность наличия достаточной зоны охвата у снаряда XGP.

На рис. 11 иллюстрируется процесс занижения размеров вмятины. На графике в процентном отношении показано максимально возможное занижение размеров вмятины по сравнению с ее реальной глубиной и круговая зона охвата для разного количества рычагов каверномера. Видно, что увеличение количества рычагов улучшает определяемость размера вмятин. Тем не менее, зона охвата близкая к 100% является более важным параметром для достижения точного замера глубины.

Максимальная зона охвата в процентах, которую может дать инструмент по диагностике геометрических аномалий с одинарной пластиной датчиков каверномера, близка к процентному сокращению диаметра отверстия, проходимого для инструмента. Обычно, зона охвата сокращается приблизительно на 15% (благодаря допустимым механическим отклонениям).

Поэтому обычная величина прохода в 75% дает зону охвата максимум в 60%.

Круговое разрешение определяет способности к параметризации геометрических аномалий. Действительно, недавние исследования показали, что должна определяться «острота вмятины» уже в 0,1 (острота = 2d/w, где d = глубина вмятины и w — ее ширина) [DINOVITZER 2002]. Должна выявляться и вмятина в 127 мм шириной, учитывая приведенный выше порог глубины величиной 6,35 мм.

Исходя из этих теоретических соображений, желательно проводить обследование профиля трубопровода с применением снарядов-дефектоскопов, имеющих приемлемое полное круговое разрешение, например, < 50,8 мм и датчики каверномера, расположенные на двух разделенных по оси пластинах и дающие круговую зону охвата более 95%.

Заключение.

Для диагностики промысловых трубопроводов могут применяться множество методов неразрушающего контроля (вихретоковый, оптический, магнитный, радиоволновой, радиационный, акустический, тепловой).

Но наиболее универсальными являются акустический и магнитный методы.

Эти два метода позволяют обнаружить на более ранних стадиях развитие таких видов дефектов, возникающих в процессе эксплуатации газонефтепроводов, как: коррозия металла, эрозионный износ стенок, трещины в сварных швах и основном металле, нарушение защитных свойств изоляционных покрытий, изменение пространственного положения элементов трубопровода. Соответственно акустический и магнитный виды неразрушающего контроля предотвращают- внезапные отказы в работе промысловых трубопроводов, повышают их надежность, эффективность и безопасность при эксплуатации.

И так, мы можем сказать, что применение технической диагностики позволяет обнаружить дефекты различного происхождения, определять их характер и размеры, а, следовательно, появляется возможность классифицировать их по степени опасности и устанавливать очередность ремонта. При этом значительно сокращаются общие объемы работ, так как ремонт промысловых трубопроводов производится выборочно. По результатам приведённых методов диагностики может быть рассчитана вероятность риска в отказе работы и прогнозируется остаточный ресурс трубопроводов.

Список литературы:

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/vnutritrubnaya-diagnostika/

1. Ращепкин К.Е. Обнаружение утечек нефти и нефтепродуктов в трубопроводах. — М.: «Недра», 1989.

2. Бондаренко П.М. Новые методы и средства контроля состояния подземных труб. -М.: Машиностроение, 1991.

3. Дятлов В.А. Обслуживание и эксплуатация линейной части промысловых трубопроводов. — М.: «Недра», 1984.

4. Гумеров А.Г. Надёжность, техническое обслуживание и ремонт промысловых нефтепроводов. — Уфа: НИИ Нефти и газа, 1996.

5.Журнал «Евразия» 2006г №7.

6.Гумеров «Обслуживания и ремонт линейной части магистрального газа провода» Москва 1969.