Среди важнейших видов промышленной продукции, объемы производства которой определяют современное состояние и уровень развития материально-технической базы страны, одно из главных мест отводится производству и потреблению нефтепродуктов и добыче нефти и газа.

Бурное развитие нефтяной промышленности началось в XX веке, когда стали широко применяться двигатели внутреннего сгорания, требующие тяжелого и легкого горючего и разнообразных смазочных масел. Особенно быстро начала развиваться мировая нефтегазовая промышленность с тех пор, как нефть и газ стали использовать в качестве сырья для химической промышленности. Нефть, газ и продукты их переработки оказывают огромное влияние на развитие экономики страны, на повышение материального благосостояния народа. Поэтому темпам роста нефтяной и газовой промышленности постоянно уделяется большое внимание. Важным фактором в увеличении добычи нефти является бурение скважин. Данный проект предусматривает проектирование строительства скважины на Озёрном месторождении. Озёрное месторождение расположено на территории заказника «Нижневишерский» вокруг памятника природы – озера Нюхти. ООО БКЕ «Евразия » разрабатывает это месторождение в сложных геологических условиях, требующих больших затрат на охрану окружающей среды.

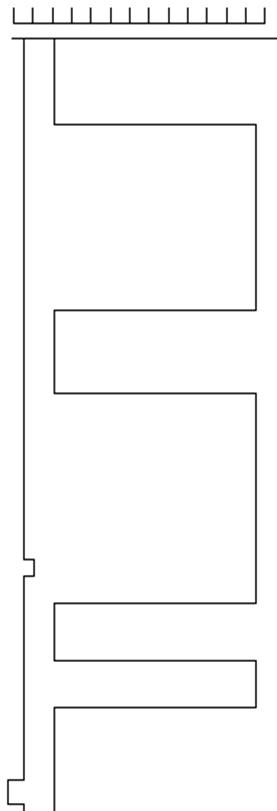

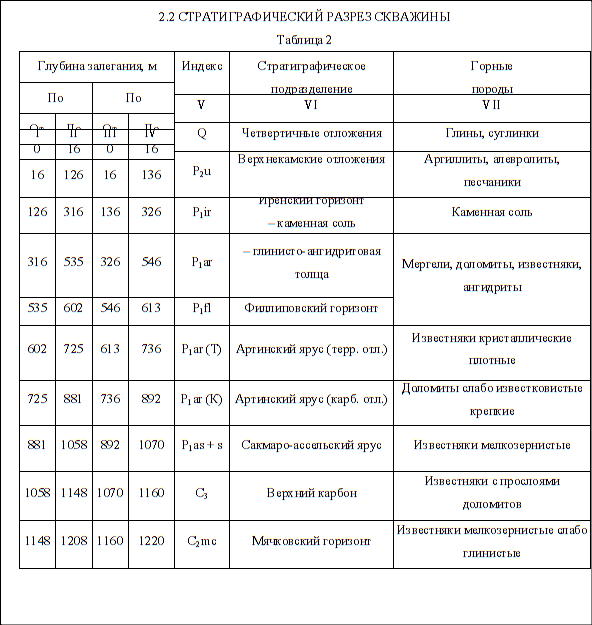

2. ГЕОЛОГИЧЕСКИЙ РАЗДЕЛ

2.1 КРАТКИЕ СВЕДЕНИЯ О РАЙОНЕ РАБОТ

Таблица 1

| Наименование | Значение (текст, название, величина) |

| Площадь (месторождение) | Озёрное |

|

Административное расположение: Республика Область (край) Район |

Россия Пермский Красновишерский |

| Год ввода площади в бурение | 1977 |

|

Температура воздуха °С, среднегодовая наибольшая летняя наименьшая зимняя |

– 0,2 + 36 – 45 |

| Среднегодовое количество осадков, мм | 633 |

| Максимальная глубина промерзания грунта, м | 1,7 |

| Продолжительность отопительного периода в году, сутки |

235 |

| Продолжительность зимнего периода в году, сутки. |

167 |

| Азимут преобладающего направления ветра, град. |

225-270 |

| Рельеф местности | Полого-всхолмленная равнина |

| Состояние местности — | Заболоченная |

|

Толщина, см — снежного покрова — почвенного слоя |

80 20 |

| Растительный покров | Смешанный лес |

| Категория грунта | Вторая |

| VІІ | Чередование известняков и аргиллитов | Известняки биоморфные | Известняки детритовые |

Известняки биоморфные, Водорослевые, сгустковые |

Известняки окремленные с кальцитом | Известняки глинистые |

Песчаники мелкозернистые, аргиллиты |

Известняки рифогенные |

| VІ | Подольский горизонт | Каширский горизонт | Верейский горизонт | Башкирский ярус | Серпуховской ярус | Тульский горизонт (карб. отл.) | Тульский горизонт (терр. отл.) | Фаменский ярус |

| V | С 2 рd | С 2 ks | С 2 vr | С 2 b |

С 1 s + С 1 v3 |

С 1 tl(К) | С 1 tl(Т) | D 3 fm |

| ІV | 1270 | 1320 | 1387 | 1445 | 1676 | 1715 | 1738 | 1852 |

| ІІІ | 1220 | 1270 | 1320 | 1387 | 1445 | 1676 | 1715 | 1738 |

| ІІ | 1258 | 1308 | 1375 | 1433 | 1663 | 1702 | 1725 | 1838 |

| І | 1208 | 1258 | 1308 | 1375 | 1433 | 1663 | 1702 | 1725 |

|

2.3 НЕФТЕНОСНОСТЬ Таблица 3 |

Параметры растворенного газа |

давление насыще-ния в пластовых условиях | 13,58 | 10,28 | ||

|

относи-тельная по воздуху плотность |

1,008 | 0,915 | ||||

|

содержание углекислого газа |

0,05 | 1,3 | ||||

|

содержание сероводорода |

0,42 | отс. | ||||

|

газовый фактор, м 3 /т |

53,8 | 136,7 | ||||

|

Содержание парафина, по весу % |

2,71 | 3,94 | ||||

|

Содержание серы, по весу % |

0,89 | 0,62 | ||||

|

Подвижность, мкм 2 /м Па∙с |

0,06 | 0,01 | ||||

|

Плотность, г/см 3 |

после дегазации |

0,839 | 0,836 | |||

|

в пластовых условиях |

0,804 | 0,727 | ||||

|

Тип коллектора |

поровый | поровый | ||||

|

Интервал по стволу |

низ | 1439 | 1849 | |||

| верх | 1393 | 1841 | ||||

| Индекс | С 2 b | D 3 fm | ||||

2.5 ГАЗОНОСНОСТЬ

Свободный газ отсутствует.

|

2.4 ВОДОНОСНОСТЬ Таблица 4 |

Относится к питьевого водоснабжения |

нет | нет | нет | нет | |||

|

Тип воды хлоркальцие- вый |

ХЛК | ХЛК | ХЛК | ХЛК | ||||

|

Общая минерали- зация, мг/л |

6537,04 | 5450,84 | 5515,36 | 8661,55 | ||||

| Химический состав воды в мг-экв/л |

Катионы |

Nа + К+ |

2501,32 | 2160,55 | 1826,3 | 3136 | ||

|

Мg ++ |

264,8 | 172,8 | 278,7 | 332 | ||||

|

Са ++ |

502,4 | 392,07 | 652,59 | 863 | ||||

|

Анионы |

НСО 3 – |

3,2 | 4,39 | 7,0 | 3,4 | |||

|

SО 4 –2 |

16,4 | 13,47 | 37,43 | 4,15 | ||||

|

Сl – |

3248,92 | 2707,56 | 2713,25 | 4323 | ||||

|

Плотность г/см 3 |

1,128 | 1,108 | 1,145 | 1,177 | ||||

|

Тип коллектора |

поровый | поровый | поровый | гранул. | ||||

|

Интервал, м |

до (низ) |

1070 | 1387 | 1445 | 1738 | |||

|

от (верх) |

892 | 1320 | 1387 | 1715 | ||||

| Индекс | Р 1 s + аs | С 2 vr | С 2 b | С 1 tl | ||||

|

2.6 ДАВЛЕНИЕ И ТЕМПЕРАТУРА В ПРОДУКТИВНЫХ ПЛАСТАХ Таблица 5 |

Температура в конце интервала | РФЗ | РФЗ | ||

| о С | +23 | +29,8 | |||

|

Пластовое давление, МПа |

13,58 | 13,5-16,0 | |||

| Интервал, м |

До (низ) |

1445 | 1838 | ||

|

От (верх) |

1387 | 1823 | |||

|

Индекс стратиграфического подразделения |

С 2 b | D 2 fm | |||

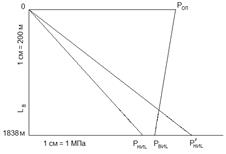

Совмещенный график давлений

| Глубина, м |

Индекс стратиграфического подразделения |

Давление, МПа |

Характеристика давлений: пластового (порового) давления гидроразрыва пород |

Глубина спуска колонны, м |

Плотность БР, г/см 3 | |

| Пластовое | Гидроразрыва |

|

||||

| 16 | Q |

14,6 13,5-16 |

1,5 11,1 14,8 18,2 21,1 21,9 23,4 |

|

1,08 | |

| 136 | Р 2 u | 1,21 | ||||

| 326 | Р 1 ir | |||||

| 546 | Р 1 fl | 1,0 | ||||

| 613 | Р 1 аr | |||||

| 736 | Р 1 s+а(Т) | |||||

| 892 | Р 1 s+аs(К) | |||||

| 1070 | Р 1 s+аs |

1,12 — 1,14 |

||||

| 1160 | С 3 | |||||

| 1220 | С 2 mс | |||||

| 1270 | С 2 рd | |||||

| 1320 | С 2 ks | |||||

| 1387 | С 2 vr | 1,14 | ||||

| 1445 | С 2 b | |||||

| 1676 | С 1 s+С1 v3 | |||||

| 1715 | С 1 tl(К) | |||||

| 1738 | С 1 tl(Т) | |||||

| 1852 | D 3 fm | |||||

2.7 ГЕОФИЗИЧЕСКИЕ ИССЛЕДОВАНИЯ, Таблица 6

| Замеры и отборы | ||||

|

Наименование исследований |

Масштаб |

на глубине, м |

в интервале, м | |

| от | до | |||

| ПВП.ЦМЮ-12 | 1:500 | 160 | 0 | 160 |

| БКЗ, АК, РК, БК, ИК, МЗ, ПВП | 1:500 | 579 | 160 | 579 |

| АКЦ, ЦМ8-10 | 1:500 | 579 | 0 | 579 |

| БКЗ, БК, РК, ИК, КВ, АК | 1:200 | 1676 | 1376 | 1676 |

| БКЗ, БК, РК, ИК, КВ, АК | 1:200 | 1852 | 1738 | 1852 |

| КВ, М 2 А0,5 В | 1:500 | 1676 | 579 | 1676 |

| КВ, М 2 А0,5 В | 1:500 | 1852 | 1445 | 1852 |

| РК | 1:500 | 1852 | 0 | 1852 |

| АКЦ, СГДТ | 1:500 | 0 | 1852 | |

| АКЦ, СГДТ | 1:200 | 1376 | 1676 | |

| АКЦ, СГДТ | 1:200 | 1738 | 1852 | |

| ГК, ЛМ | 1:200 | 1738 | 1852 | |

| Инклинометрия: с т.з. через 5м | 60 | 579 | ||

| с т.з. через 10м |

0 579 |

60 1852 |

||

|

2.8 ВОЗМОЖНЫЕ ОСЛОЖНЕНИЯ ПО РАЗРЕЗУ СКВАЖИНЫ 2.8.1 ПОГЛОЩЕНИЕ БУРОВОГО РАСТВОРА Таблица 7 |

Условия возникновения |

1. Наличие высокопроницаемых пород; 2. Превышение давления в скважине над пластовым:

1200 м < Н ≤ 2500 м Р ≥ 2,5 МПа |

2.8.2 ПРИХВАТООПАСНЫЕ ЗОНЫ В интервалах обвалообразований, поглощающих пластов и в нефтяных пластах с пониженным давлением. |

||||

|

Максимальная интенсивность поглощения, м 3 /ч |

Частичные | От частичных до полных | Частичные |

Частичные |

|||

| Интервал, м |

До (низ) |

16 | 136 | 1676 | 1738 | ||

|

От (верх) |

0 | 16 | 1445 | 1715 | |||

|

Индекс стратиграфического подразделения |

Q + Р 2 u | Р 2 u + Р1 ir | С 1 s + С1 v3 | С 1 t(К) + С1 t(Т) | |||

2.8.3 ОСЫПИ И ОБВАЛЫ СТЕНОК СКВАЖИНЫ

Таблица 8

|

Индекс стратиграфи- ческого подразделения |

Интервал, м |

Мероприятия по ликвидации последствий |

|

|

От (верх) |

До (низ) |

||

| Q + Р 2 u | 0 | 16 |

1. Спуск направления, кондуктора. 2. Бурение с промывкой буровым раствором в соответствии с установленными показателями. 3. Проработка ствола в интервалах обвалообразования. 4. Промывка. 5. Установка цементных мостов в процессе бурения не позднее, чем через 36 часов после вскрытия артинских терригенных и верейских отложений. |

| Р 2 u | 16 | 136 | |

| С 2 ks + С2 vr | 1320 | 1387 | |

| D 3 fm | 1738 | 1852 | |

2.8.4 НЕФТЕГАЗОВОДОПРОЯВЛЕНИЯ

Таблица 9

|

Индекс стратигра- фического подразде- ления |

Интервал по стволу, м | Вид проявляемого флюида | Условия возникновения | Характер проявлений | |

| от (верх) | до (низ) | ||||

| С 2 b | 1387 | 1445 | нефть | При бурении с промывкой буровым раствором с отклонением параметров заданного бурового раствора | Пленка нефти Пленка нефти Пленка нефти |

| С 2 tl+D3 fm | 1760 | 1779 | нефть | ||

| D 3 fm | 1779 | 1837 | нефть | ||

2.8.5 ПРОЧИЕ ВОЗМОЖНЫЕ ОСЛОЖНЕНИЯ

Таблица 10

| Индекс стратиграфического подразделения | Интервал по стволу, м | Вид осложнения | Условия возникновения | |

| от (верх) | до (низ) | |||

| Р 1 s + а | 613 | 736 |

Проявление Н 2 S-вод |

Понижение плотности раствора ниже проектной на 5% |

| С 2 b + С1 s | 1445 | 1676 | ||

| С 1 tl | 1676 | 1715 | ||

|

Опорожнение колонны при испытании |

Плотность жидкости (г/см 3 ) |

1,0 | |

|

Максимальное снижение уровня |

1274 | ||

|

Диаметр штуцера (мм) |

3,57 | ||

|

Количество режимов (штуцеров) для испытания (шт.) |

3 | ||

|

Пласт фонтани- рующий (да, нет) |

да | ||

|

Тип установки для испытания (освоения) |

передвижная | ||

|

Тип констру- кции продукти- вного забоя |

цемент, колонна |

||

|

Интервал залегания объекта, м |

До (низ) |

1838 | |

|

От (верх) |

1725 | ||

|

Номер объекта (снизу) |

1 | ||

|

Индекс стратигра- фического подразделе- ния |

D 3 fm | ||

3. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

3.1 ВЫБОР КОНСТРУКЦИИ СКВАЖИНЫ

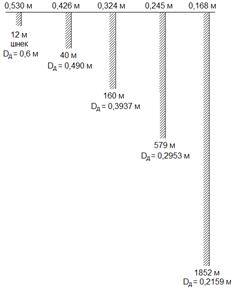

Конструкция скважины определяется числом спущенных обсадных колонн, отличающихся друг от друга глубиной спуска, диаметром, толщиной стенки, группой прочности, применяемых долот по интервалам, а также высотой подъема цементного раствора в затрубном пространстве.

Выбор числа обсадных колонн и глубины спуска производится по совмещенному графику давления. Выбор конструкции скважины производится на основании геологических условии залегания пород, ожидаемых осложнений, глубины скважины и т.д.

На данной площади для успешной проводки скважины спускаются следующие обсадные колонны:

Направление – для перекрытия неустойчивых обваливающихся, осыпающихся пород, ликвидации зоны поглощения, цементируется до устья.

Кондуктор – для перекрытия неустойчивых обваливающихся, осыпающихся пород, предупреждения прихвата бурильной колонны, перекрытия интервала поглощения и изоляции пресных подземных вод от загрязнения, цементируется до устья.

Техническая колонна – для крепления верхних неустойчивых интервалов разреза, изоляции водоносных горизонтов от загрязнения.

Эксплуатационная колонна – для разобщения продуктивных горизонтов, извлечения нефти на поверхность при испытании, цементируется до устья. Расчет диаметров обсадных колонн и долот производится снизу вверх. Диаметр эксплуатационной колонны принимается из условия ожидаемого дебита и наличия эксплуатационного и ремонтного инструмента, оборудования, и принимается равным 0,168 м по ГОСТ 632-80.

Определяется диаметр долота под эксплуатационную колонну:

D д.эк. = dм + 2δ = 0,188 + 2 × 0,012 = 0,212м,

где d м – диаметр муфты эксплуатационной колонны,δ – зазор между муфтой эксплуатационной колонны и стенками скважины, зависящий от диаметра и типа соединения обсадной колонны профиля скважины, сложности геологических условии, выхода из под башмака предыдущей колонны и т.д. Принимается 0,02 м. из опыта бурения. Принимается согласно ГОСТу 20692-75 диаметр долота 0,2159 м.

Определяется диаметр технической колонны из условия прохождения долота по эксплуатационной колонне:

D внк = Dд.эк. + (0,006÷0,008)=0,2159 + 0,006 = 0,2219 м,

где 0,006÷0,008 м зазор между долотом и внутренним диаметром технической колонны. Принимается диаметр технической колонны по ГОСТу 632-80 равный 0,245 м.

Определяется диаметр долота под техническую колонну:

D д.т. = Dм + 2δ = 0,271 + 2 × 0,012 = 0,295м.

Принимается диаметр долота по ГОСТу 20692-75 равный 0,2953 м.

Определяется диаметр кондуктора:

D вн.к = Dд.т + (0,006 ÷ 0,008) = 0,2953 + 0,006 = 0,3013 м,

где 0,006÷0,008 м зазор между долотом и внутренним диаметром техническойколонны.Принимается диаметр кондуктора по ГОСТу 632-80 равный 0,324 м.

Определяется диаметр долота под кондуктор:

D д.к = dм + 2δ = 0,351 + 2 × 0,015 = 0,381 м.

Принимается диаметр долота по ГОСТу 20692-75 равный 0,3937 м.

Определяется диаметр ІІ направления:

D вн.н = Dд.к + 0,006 = 0,3937 + 0,006 = 0,3997м.

Принимается по ГОСТу 632-80 диаметр направления 0,426 м.

Определяется диаметр долота под II направление:

D д.н = dмн +2δ = 0,451+2 × 0,02 = 0,491 м.

Принимается по ГОСТу 20692-72 диаметр долота равный 0,490 м.

Диаметр I направления равен 0,530 м.

Диаметр долота под I направление равен 0,6 м.

КОНСТРУКЦИЯ СКВАЖИНЫ

Схема 1

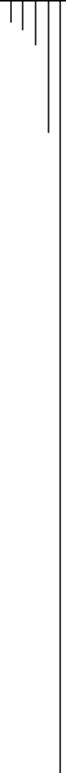

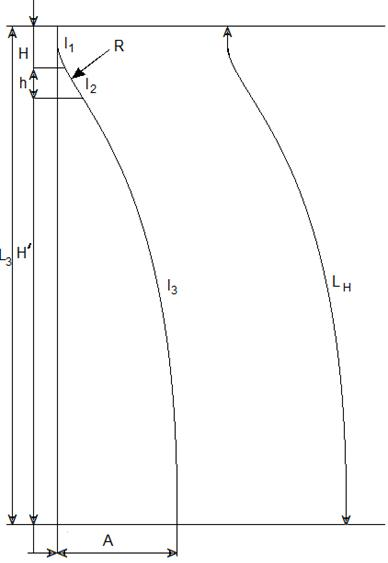

3.2 ВЫБОР И РАСЧЕТ ПРОФИЛЯ НАКЛОННО-НАПРАВЛЕННОЙ СКВАЖИНЫ

Принимается для бурения наклонно-направленной скважины. На данной площади 3-х участковый профиль, состоящий из вертикального участка, искривленного участка и прямолинейно-наклонного участка. Учитывается для расчета, что третий участок представляет приблизительно прямую линию. Глубина зарезки наклонного ствола на глубине 200 метров. Бурение искривленного участка осуществляется отклонителем ШО1-195. При бурении под эксплуатационную колонну для изменения направления ствола скважины используют отклонитель ШО-195. Первый спуск отклонителя осуществляется по меткам. Последующие ориентирования отклонителя на забое производится с помощью телесистемы. Интенсивность искривления участка набора кривизны, угла (искривленного участка) принимается i 10 = 1°.

РАСЧЕТ НАКЛОННОГО СТВОЛА СКВАЖИНЫ

Исходные данные:

Глубина скважины L в – 1838 м.

Глубина зарезки наклонного ствола Н в = 200 м.

Диаметр долота D д = 0,2953 м.

Диаметр забойного двигателя D з.д = 0,24 м.

Длина отклонителя L .що = 10м.

Длина забойного двигателя L 2тсш = 17 м.

Определяется радиус искривления ствола скважины:

R = ![]() × 10 × К =

× 10 × К =![]() × 10× 1,05 = 600 м, где К – коэффициент, учитывающий ошибки в расчетах принимается (1,05÷1,10).

× 10× 1,05 = 600 м, где К – коэффициент, учитывающий ошибки в расчетах принимается (1,05÷1,10).

Определяются минимальные радиусы искривленного ствола скважины при использовании различных забойных двигателей:

![]() =

= ![]() =

= ![]() = 282 м;

= 282 м;

f от = ![]() =

= ![]() = 9,9 мм;

= 9,9 мм;

I = 0,049![]() = 0,049 × 244 = 16,257см2 ;

= 0,049 × 244 = 16,257см2 ;

![]() =

= ![]() =

= ![]() = 429,4 м,

= 429,4 м,

где К 1 – принимаемый зазор между забойным двигателем и стенкой скважины, в зависимости от твердости горных пород 2 – 6см;

f зд – прогиб отклонителя забойного двигателя в искривленном стволе

скважины;

- I – момент инерции поперечного сечения забойного двигателя;

Е – модуль Юнга, Е = 2,1 × 10 7

![]() =

= ![]() =

= ![]() = 599 м,

= 599 м,

f зд = ![]() =

= ![]() = 6,31 мм;

= 6,31 мм;

I = 0,049![]() = 0,049 × 19,54 = 7085 см2 ,

= 0,049 × 19,54 = 7085 см2 ,

где: q зд – масса забойного двигателя длиной в 1 см (кг).

Так как минимальные радиусы меньше расчетного радиуса искривления ствола скважины, то принимается R = 600 м.

Определяется максимальный угол наклона ствола скважины:

соs α = ![]() =

= ![]() = 0,9910; α = 7о ,

= 0,9910; α = 7о ,

где: А – проложение – 200 м; Н = L в – Нв = 1838 – 200=1638 м.

Определяется горизонтальная проекция искривленного участка:

а = R × (1 – соs α) = 600 × (1 – 0,9910) = 5,4 м.

Определяется вертикальная проекция искривленного участка:

h = R × sin α = 600 × 0,1219 = 73,14 м.

Определяется вертикальная проекция прямолинейного наклонного участка:

Н = L в – (Нв + h) = 1838 – (200 + 73,14) = 1565 м.

Определяется горизонтальная проекция прямолинейного наклонного участка:

А = Н × tg α = 1565 × 0,1228 = 192 м.

Определяется длина искривленного участка:

ℓ 2 = 0,01745 × R × α = 0,01745 × 600 × 7 = 73,3 м.

Определяется длина прямолинейного наклонного участка:

ℓ 3 = Н1 / соs α = 1565 / 0,9910 = 1579 м.

Определяется длина наклонного участка:

L н = ℓ1 + ℓ2 + ℓ3 =200 + 73,3 + 1579 = 1852 м.

Определяются коэффициенты приращения по интервалам наклонной скважины:

к 2 = ℓ2 / h = 73,3 / 73,1 = 1,002;

к 3 = ℓ3 / Н = 1579 / 1565 = 1,009.

ПРОФИЛЬ НАКЛОННОЙ СКВАЖИНЫ

Схема 2

3.3 ВЫБОР ТИПОВ БУРОВЫХ РАСТВОРОВ ПО ИНТЕРВАЛАМ СКВАЖИНЫ

Типы буровых растворов выбираются по интервалам бурения с учетом геолого-технических условий, опыта проводки скважины на данной площади с целью предупреждения осложнений, снижения проницаемости продуктивных пластов и получения максимальных технико-экономических показателей бурения скважины.

Бурение под I направление в интервале от 0 до 12 м «всухую» шнеком D д = 600 мм.

Бурение под II направление в интервале от 12 до 40 м. ведется на естественном глинистом растворе ρ = 1080 кг/м 3 , УВ = 20-25 с, рН = 6,5.

Бурение под кондуктор от глубины II направления до башмака кондуктора от 40 до 160 м ведется на глинистом растворе ρ = 1230-1240 кг/м 3 .

Бурение под техническую колонну от 160 до 579 м, на соленасыщенном растворе ρ = 1,21-1,23 г/см 3 , УВ = 22 с.

Бурение под эксплуатационную колонну в интервале от 579 до 972 м. ведется на технической воде ρ = 1000 кг/м 3 , остальные параметры не регулируются;

в интервале от 972 до 1497 м – ХНР (хлорнатриевый раствор), ρ = 1120-1140 кг/м 3 , остальные параметры не регулируются;

в интервале от 1497 до 1852 м – на безглинистом растворе на основе полисахаридов с ρ = 1120-1140 кг/м 3 , УВ=20-25 с, фильтроотдача 6-8 × 10–6 м3 × 30 мин, рН = 7,5-8,5, корка – пленка.

Определяется плотность бурового раствора из условия предупреждения проявления.

Ρ б.р = Рпл × К / 0,01L = 14,08×1,05 / 0,01×1838 = 804 кг/м3 .

С целью предупреждения проявления продуктивного пласта и осложнений вышележащих пластов принимается ρ б.р = 1140 кг/м3 , со следующими параметрами: УВ=25-30 с, фильтроотдача 6-8 × 10–6 м3 × 30 мин, рН=7,5-8,5, корка – пленка, СНС = 0.

Определяется количество материалов для приготовления и обработки бурового раствора по интервалам:

V м – объем мерников, м3 ;

К 1 – коэффициент кавернозности 1,1;

К 2 – коэффициент, учитывающий потери бурового раствора от фильтрации 1,1;

К 3 – коэффициент, учитывающий потери бурового раствора при его очистке 1,1;

Интервал бурения 0 – 12 м:

V бр = Vм + 0,785 × ![]() × Lн × К1 × К2 × К3 = 50 + 0,785 × 0,4902 × 40 × 1,1 × 1,1 × 1,1 = 55,6м3 .

× Lн × К1 × К2 × К3 = 50 + 0,785 × 0,4902 × 40 × 1,1 × 1,1 × 1,1 = 55,6м3 .

Интервал бурения 0 – 40 м:

V бр = Vм + 0,785 × Dд 2 × Lн × К1 × К2 × К3 = 50 + 0,785 0,4902 × 40 × 1,1 × 1,1 × 1,1 = 60,5м3 .

Интервал бурения 0 – 160 м:

V бр = Vм + 0,785 × Dд 2 × Lн × К1 × К2 × К3 =50 + 0,785 × 0,39372 × 160 × 1,1 × 1,1 × 1,1 = 76 м3 ;

- Интервал бурения 0 – 579м.:

V бр = Vм + 0,785 × Dд 2 × Lн × К1 × К2 × К3 = 50 + 0,785 × 0,29532 × 579 × 1,1 × 1,1 × 1,1 = 101 м3 ;

Интервал бурения 0 – 972 м:

V бр = Vм + 0,785 × Dд 2 × Lн × К1 × К2 × К3 = 50 + 0,785 × 0,21592 × 972 × 1,1 × 1,1 × 1,1 = 102 м3 ;

Интервал бурения 0 – 1497 м:

V бр = Vм + 0,785 × Dд 2 × Lн × К1 × К2 × К3 = 50 + 0,785 × 0,21592 × 1497 × 1,1 × 1,1 × 1,1 = 118 м3 ;

Интервал бурения 0 – 1852 м:

V бр = Vм + 0,785 × Dд 2 × Lн × К1 × К2 × К3 = 50 + 0,785 × 0,21592 × 1852 × 1,1 × 1,1 × 1,1 = 141 м3 .

Для приготовления бурового раствора применяется гидросмеситель УС – 6 – 30. Для обработки бурового раствора химическими реагентами применяют глиномешалку МГ-2-4.

Для очистки бурового раствора применяется циркуляционная система: 2 вибросита (DЕRRІСК), гидроциклоны, илоотделитель, центрифуга, емкость-отстойник.

| 6 | 322 кг | 368 кг | 460 кг | 16744 кг | 46 кг | 46кг | 80,78 м 3 |

| 5 | 493,5 | 564 | 705 | 25662 | 70,5 | 70,5 | 123,7 |

| 4 | 3,5 | 4 | 5 | 182 | 0,5 | 0,5 | 0,878 |

| 3 | Реоцел марки «В» | Р-Сил марки «А» | Синтал | Хлорид натрия | Хлорид кальция | ПАВ | Техническая вода |

| 2 | |||||||

| 1 |

3.4 РАСЧЕТ ОБСАДНЫХ КОЛОНН

3.4.1 РАСЧЕТ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ

Исходные данные:

Глубина скважины по стволу L н = 1852 м;

Глубина скважины по вертикали L в =1838 м;

Интервал цементирования чистым цементом L 2 = 286 м, (от башмака

эксплуатационной колонны до глубины на 200 м выше кровли

верхнего продуктивного пласта);

L 1 = 1566 м, интервал, цементируемый облегченным цементным раствором.

Пластовое давление 14,08 МПа;

- Давление опрессовки 15 МПа;

Плотность цементного раствора ρ = 1830 кг/м 3 ;

Плотность облегченного цементного раствора ρ = 1640 кг/м 3 ;

Плотность бурового раствора ρ = 1130 кг/м 3 ;

Плотность жидкости затворения ρ = 1000 кг/м 3 ;

- Снижение уровня жидкости в скважине Н = 1160 м;

Жидкость при снижении уровня в колонне ρ гс = 1100 кг/м3 ;

Плотность нефти ρ н = 743 кг/м3 ;

Зона эксплуатационного объекта 1 1 = 200 м;

Запас прочности на смятие n 1 = 1,15;

Запас прочности на внутреннее давление n 2 = 1,15;

Запас прочности на растяжение n 3 = 1,3;

Расчет на избыточные давления, наружные, ведется:

а) Для окончания цементирования колонны:

при Z = 0 р ниz = 0

при Z = L в

р НИL = 10–6 × 10 × (ρоцр × L1 + ρцр × L2 – ρбр × Lв ) = 10–6 × 10 × (1640 × 1566 + 1830 × 286 – 1130 × 1383) = 10,07 МПа.

б) При окончании эксплуатации:

при Z = 0 р вио = 0

при Z = L в

‘

Определяются наружные, избыточные давления в зоне продуктивного пласта сучетом коэффициента запаса смятия:

n 1 × рНИL = 1,15 × 10,07 = 12,3 МПа;

‘

Этому значению соответствует обсадные трубы по ГОСТу 632-80, группы прочности «Д», толщина стенки δ = 8 мм, р кр = 20,1 МПа, рст = 0,97 МН, рт = 32,2 МПа. q1 = масса 1-го погонного метра – 0,000327 МН.

Определяется р’ НИL , в зоне эксплуатационного объекта на глубине

L 1 = Lв – 11 = 1838 – 200 = 1638м;р НИL’1 =16,2 МПа.

Этому значению соответствуют обсадные трубы группы прочности «Д» с толщиной стенки 7,3 мм, р кр = 16,7 МПа, рст = 0,86 МН, рт = 29,4 МПа, q1 = масса 1-го погонного метра – 0,000301 МН.

Определяется длина второй секции с δ = 7,3 мм. Из условия растяжения:

L доп = ![]() =

= ![]() = 2031 м; Q1 = q1 × l1 = 0,000327 × 200 = 0,0654 МН.

= 2031 м; Q1 = q1 × l1 = 0,000327 × 200 = 0,0654 МН.

Принимается длина второй секции:

L 2 = Lн – l1 = 1852 – 200 = 1652м;

Определяется масса второй секции:

Q 2 = q2 × 12 = 0,000301× 1652 = 0,497 МН;

Определяются внутренние, избыточные давления при Z = 0

р у = рпл – 10–6 × g × рн × Lв = 14,08 – 10–6 × 10 × 743 × 1838 = 0,48 МПа, т.к. роп > 1,1 ру , то рвио = роп = 15 МПа;

при Z = L в ;

р ВИL = роп + 10–6 × 10 × (ρв – ρгс ) × Lв = 15 + 10 × 10–6 × 1838 × (1000 – 1100) = 13,16 МПа.

Строятся эпюры наружных и внутренних избыточных давлений:

Схема 4

Определяется коэффициент запаса прочности на внутреннее давление:

n 2 = рт / роп = 29,4 / 15 = 1,96 > 1,15.

Конструкция эксплуатационной колонны диаметром 0,168 мм группы прочности «Д»:

Таблица 13

| № секции | δ, мм | L, м | Q, МН |

| 1 | 8,0 | 200 | 0,0654 |

| 2 | 7,3 | 1652 | 0,497 |

3.4.2 РАСЧЕТ ТЕХНИЧЕСКОЙ КОЛОННЫ

Исходные данные:

Длина колонны L тк = 579 м;

Диаметр D тк = 0,245 м по ГОСТу 632-80.

Группа прочности «Д», толщина стенки 7,9 мм;

р ст = 1,32 МН; ркр = 8,5 МПа; рт = 21,9 МПа;

- q = 0,00048 МН – масса одного погонного метра;

Определяется внутреннее избыточное давление, возникающее при проявлении:

р и = рпл – 10–6 ×q × ρн × L = 14,08 – 10–6 × 10 × 743 × 1838=0,48 МПа,

где L – расстояние от устья до кровли продуктивного пласта по вертикали,

т.к. р оп = 15 МПа, то принимается рво = ри = роп = 15МПа.

Определяется коэффициент запаса прочности на внутреннее давление:

n 2 = рт / роп = 21,9 / 15 = 1,46 > 1,3.

Определяется коэффициент запаса прочности на страгивание или на растяжение:

n 2 = рст / Lк × q = 1,32 / (579 × 0,00048) = 4,75 > 1,3.

Определяется масса технической колонны:

Q тк = q × Lтк = 0,00048 × 579 = 0,278 МН.

3.4.3 РАСЧЕТ КОНДУКТОРА

Исходные данные:

Длина колонны L к = 160 м;

Диаметр D к = 0,324 м по ГОСТу 632-80, группа прочности «Д»,толщина стенки 8,5 мм, q = 0,000684 МН – масса одного погонного метра.

Определяется масса кондуктора:

Q = q × L к = 0,000684 × 160 = 0,109 МН.

3.4.4 РАСЧЕТ НАПРАВЛЕНИЯ

Исходные данные:

а) Глубина шахты L н1 = 12 м;

Диаметр шахты D н1 = 0,53 м,

q = 0,002 МН – масса одного погонного метра;

Определяется масса шахты:

Q н1 = q × Lн1 =0,002 × 12 = 0,024 МН;

б) Глубина направления D н2 = 40 м.;

Диаметр направления D н2 = 0,426 м, по ГОСТу 632-80, Группа прочности «Д», толщина стенки δ = 10 мм, q = 0,001065 МН – масса одного погонного метра.

Определяется масса направления.

Q н2 = q × Lн2 = 0,001065 × 40 = 0,0426 МН.

3.5 РАСЧЕТ ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ

3.5.1 РАСЧЕТ ЦЕМЕНТИРОВАНИЯ ЭКСПЛУАТАЦИОННОЙ

Исходные данные:

Длина колонны по стволу L н = 1852 м;

Интервал цементирования облегченным цементным раствором L о = 1566м;

Интервал цементирования чистым цементным раствором L цр =286 м;

Длина цементного стакана h ст = 10 м;

Интервал буферной жидкости по затрубному пространству Н буф =300 м;

Диаметр долота D д .= 0,2159 м;

Диаметр эксплуатационной колонны d эк = 0,168 м;

Плотность цементного раствора ρ ц.р = 1830 кг/м3 ;

Плотность облегченного цементного раствора ρ о = 1640 кг/м3 ;

Плотность бурового раствора ρ б.р = 1130 кг/м3 ;

Водоцементное отношение облегченного цементного раствора m о = 0,75;

- Водоцементное отношение цементного раствора m = 0,5;

Определяется объем буферной жидкости:

V буф = 0,785 × (к × Dд 2 – dэк 2 ) × Нбуф = 0,785 × (1,1 × 0,21592 – 0,1682 ) – 300 = 5,4 м3 ;

Определяется объем чистого цементного раствора:

V цр = 0,785 × [(к × Dд 2 × dэк 2 ) × L2 + dвэк 2 × hст ]= 0,785 × [(1,1 × 0,21592 – 0,1682 ) × 286 + 0,1522 × 10] = 5,36 м3 , где к – коэффициент кавернозности.

Определяется объем облегченного цементного раствора:

V о =0,785 ×(к× Dд 2 –dэк 2 )× L1 =0,785×(1,1×0,21592 – 0,1682 ) ×1566=28,3 м3 .

Определяется плотность цементного раствора:

ρ цр = ![]() =

= ![]() = 1830 кг / м3 .

= 1830 кг / м3 .

Определяется плотность облегченного цементного раствора:

ρ о = ![]() =

= ![]() = 1640 кг / м3 .

= 1640 кг / м3 .

Определяется количество сухого цемента в цементном растворе:

G ц = (ρцр × Vцр × к) / (1 + m) = (1830 × 5,36 × 1,03) / (1 + 0,5) = 6,7 т.

Определяется количество сухого цемента в облегченном цементном растворе:

G о = (ρо × Vо × к) / (1 + mо ) = (1640 × 28,3 × 1,03) / (1 + 0,75) = 31,8 т,

где к – коэффициент, учитывающий потери цемента при затворении.

Определяется количество воды для цементирования:

V в = m × Gц + mо × Gо = 0,5 × 6,7 + 0,75 × 31,8 = 27,2 м3 .

Определяется количество СаСl 2 в цементном растворе:

G СаСl =(m × Vцр ) / 100 = (0,5 × 5,36) / 100 = 0,08 т.

Определяется количество СаС1 2 в облегченном цементном растворе:

G о СаСl =(mо × Vо ) / 100 = (0,75 × 28,3) / 100 = 0,42 т.

Определяется количество ОЭЦ для обработки цементного раствора:

G оэц = (m × Vцр ) / 100 = (0,5 × 5,36) / 100 = 0,0268 т.

Определяется количество продавочной жидкости:

V прж = 0,785 × dвнок 2 × (Lн – hст ) × к = 0,785 × 0,15342 × (1852 – 10) × 1,03 = 35 м3 .

Определяется давление на цементировочной головке в конце цементирования обсадной колонны:

р к = рг + рц = 5,3 + 9,7 = 15 МПа;

р г = Lв +1,6 = 0,002 × 1838 + 1,6 = 5,28 МПа;

р ц = 0,00110 × 10 × (ρцрср – ρр ) × (Lв – hст ) × 10–3 = 0,001 × 10 × (1669 – 1130) × (1838 – 10) × 10–3 = 9,7 МПа;

ρ црср = (ρо × Lо + ρцр × Lцр ) / (Lо + Lцр ) = (1640 × 1566 + 1830 × 286) / (1566 + 286) = 1669 кг / м3 .

Определяется температура забоя:

Т = t ср + Г × Lв = 1 + 0,025 × 1838 = 46,95 °С,

где Г = 0,025 – геотермический градиент.

По температуре забоя рекомендуется цемент для холодных скважин ІG-СС-1.

По величине р и р г принимаются втулки на насосе ЦА-320М Æ 115 мм.

Определяется количество продавочного раствора, закачиваемого на различных скоростях ЦА-320М:

h о = (Vцр + Vоцр ) / (Fвн + Fзп ) = (5,36 + 28,3) / (0,0184 + 0,018) = 924 м;

F вн = 0,785 × ![]() = 0,785 × 0,15342 = 0,0184 м2 ;

= 0,785 × 0,15342 = 0,0184 м2 ;

F кп = 0,785(кD2 д – d2 нок ) = 0,785 × (1,1 × 0,21592 – 0,1682 ) = 0,018 м2 ;

l о = Lн – hо = 1852 – 924 = 928 м;

а = (h о – hст ) / рц = (928 – 10) / 9,7 = 94,2 м / МПа;

h V = 1о + а × (рV + рг ) = 903 + 94,2 × (5,8 – 5,3) = 950,1 м;

h ІV = а × (рІV + рV ) = 94,2 × (8,7 – 5,8) = 273,2 м;

h ІІІ = а × (рІІІ + рІV ) = 94,2 × (13,4 – 8,7) = 442,7 м;

h ІІ = а × (рІІ + рІІІ ) = 94,2 × (23 – 13,4) = 904,3 м;

V V = Fвнэкср × hV = 0,0184 × 950,1 = 17,5 м3 ;

V ІV = Fвнэкср × hІV = 0,0184 × 273,2 = 5 м3 ;

V ІІІ = Fвнэкср × hІІІ = 0,0184 × 442,7 = 8,1 м3 ;

V ІІ = Vпрж – (VV + VIV + VIII ) = 35 – (17,5 + 5 + 8,1) = 4,4 м3 .

Определяется время цементирования эксплуатационной колонны из условия работы одного ЦА-320М:

Т ц = Тзак + Тпрод + t = 2090,6 + 3291,9 + 700 = 6082,5 с;

Т зак = (Vцр + Vо ) × 103 / qцаv = (5,36+28,3) × 103 / 16,1 = 2090,6 с;

Т прод = tv + tІV + tІІІ + tІІ = Vv × 103 / qца v + VІV × 103 / qца ІV + VІІІ × 103 / qца ІІІ + VІІ × 103 /qца ІІ = 17,5 × 103 / 16,1 + 5 × 103 / 13,3 + 8,1 × 103 / 8,7 + 4,4 × 103 / 4,9 = 3291,9 с,

где t – время , затраченное для промывки нагнетательной линии ЦА-320М и отвинчивания стопоров на цементировочной головке.

Определяется количество ЦА-320М по времени схватывания цементного раствора n ца = [Тц / (0,75 × Тсхв )] + 1 = [6082,5 / (60 × 0,75 × 120)] + 1 = 2 агрегата.

Определяется количество цементировочных агрегатов по скорости восходящего потока:

n ца = 0,785 × (к × Dд 2 – dнок 2 ) × с / qцаср = 0,785 × (1,1 × 0,21592 – 0,1682 ) × 1,5 / 0,0106 = 2,56 = 3 агрегата,

где q цаср = Vпрж / Тпрод = 35 / 3291,9 = 0,0106 м3 / с,

С – скорость восходящего потока 1,5 – 2 м/с. Принимается количество ЦА-320М – 3 агрегата.

Определяется количество цементосмесительных машин по грузоподъемности:

n ас = (Gц + Gоц ) / 20+1 = (6,7+31,8) / 20 + 1 = 3 смесителя.

Определяется время цементирования эксплуатационной колонны:

Т ф = (Тц – t) / nца + t = (6082,5 – 700) / 3 + 700 = 2494,17 с = 41,6 мин.

3.5.2 РАСЧЕТ ЦЕМЕНТИРОВАНИЯ ТЕХНИЧЕСКОЙ КОЛОННЫ

Исходные данные:

Глубина L тк = 579 м.

Диаметр технической колонны D тк = 0,245 м, по ГОСТу 632-80;

Диаметр долота D д = 0,2953 м.

Высота цементного стакана h ст = 10 м.

Плотность цементного раствора ρ ц.р = 1830 кг / м3 .

Определяется объем цементного раствора:

V ц = 0,785[(к × Dд 2 – dэк 2 ) L1 + d2 внэк × hст ] = 0,785 × [(1,1 × 0,29532 – 0,2452 ) × 579+0, 22922 × 10] = 8,5 м3 .

Определяется количество сухого цемента:

G ц = (ρцр × Vцр × 103 ) / (1 + m) = (1830 × 8,5 × 103 ) / (1 + 0,5) =10,3 т.

Определяется количество воды:

V в = m × Gц = 0,5 × 10,3 = 5,16 м3 .

Определяется количество ускорителя СаСl 2 :

G СаСl = (m × Vцр ) / 100 = (2,5 × 8,5) / 100 = 0,21 т.

Определяется количество продавочной жидкости:

V прж = 0,785 × dвнткср 2 × (L1 – hст ) × к = 0,785 × 0,22922 × (579 – 10) × 1,05 = 24,6 м3 .

Для цементирования применяется ЦА-320М – 1 комплект и УС-6-30 – 1 комплект.

3.5.3 РАСЧЕТ ЦЕМЕНТИРОВАНИЯ КОНДУКТОРА

Исходные данные:

Глубина L к = 160 м.

Диаметр кондуктора D к = 0,324 м по ГОСТу 632-80.

Диаметр долота D д = 0,3937 м.

Высота цементного стакана h ст = 5 м.

Плотность цементного раствора ρ ц.р = 1830 кг / м3 .

Определяется объем цементного раствора:

V цр = 0,785[(к × Dд 2 – dэк 2 ) × Lк + dвнэк 2 × hст ] = 0,785 × [(1,1 × 0,39372 – 0,3242 ) × 160 + 0,3072 × 5] = 8,59 м3 .

d внок = dнок – 2δ = 324 – 2 × 8,5 = 307 мм.

Определяется количество сухого цемента:

G ц = (ρцр × Vцр × 10–3 ) / (1 + m) = (1830 × 8,59 × 10–3 ) / (1 + 0,5) = 10,5 т.

Определяется количество воды:

V в = m × Gц = 0,5 × 10,5 = 5,25 м3 .

Определяется количество ускорителя NаСl:

G NаСl = n × Gц / 100 = 2,5 × 10,5 / 100= 0,275 т.

Определяется количество продавочной жидкости:

V прж = 0,785 × dвнкср 2 × (Lк – hст ) × к = 0,785 × 0,3072 × (160 – 5) × 1,05 = 12,04м3 .

Для цементирования применяется ЦА-320М – 1 комплект и УС-6-30 – 1 комплект.

3.5.4 РАСЧЕТ ЦЕМЕНТИРОВАНИЯ НАПРАВЛЕНИЯ

Исходные данные:

А) Глубина L н = 40 м.

Диаметр направления D н = 0,426 м по ГОСТу 632-80.

Диаметр долота D д = 0,49 м.

Высота цементного стакана h ст = 5 м.

Плотность цементного раствора ρ ц.р = 1830 кг /м.

Определяется объем цементного раствора:

V цр = 0,785[(к × Dд 2 – dнок 2 ) × Lн + dвнок 2 × hст ] = 0,785 × [(1,1 × 0,492 – 0,4262 ) × 40 + 0,4062 × 5] = 4,28 м3 .

d внок = dнок – 2δ = 426 – 2 × 10 = 406 мм.

Определяется количество сухого цемента:

G ц = (ρцр × Vцр × 10–3 ) / (1 + m) = (1830 × 4,28 × 10–3 ) / (1 + 0,5) = 5,2 т.

Определяется количество воды:

V в = m × Gц = 0,5 × 5,2 = 2,6 м3 .

Определяется количество ускорителя NаСl:

G NаСl = n × Gц / 100 = 2,5 × 5,2 / 100= 0,133 т.

Определяется количество продавочной жидкости:

V прж = 0,785 × dвннср 2 × (Lн – hст ) × к = 0,785 × 0,4062 × (40 – 5) × 1,05 = 4,075 м3 .

Для цементирования применяется ЦА-320М – 1 комплект и УС-6-30 – 1 комплект.

Б) Глубина L нш = 12 м.

Диаметр направления D нш = 0,53 м по ГОСТу 632-80.

Диаметр долота D д = 0,6 м.

Высота цементного стакана h ст = 5 м.

Плотность цементного раствора ρ ц.р = 1830 кг / м3 .

Определяется объем цементного раствора:

V цр = 0,785[(к × Dд 2 – dнш 2 ) × Lн + dвннш 2 × hст ] = 0,785 × [(1,1 × 0,62 – 0,532 ) × 12 + 0,5082 × 5] = 2,1 м3 .

d внок = dнок – 2δ = 530 – 2 × 11 = 508 мм.

Определяется количество сухого цемента:

G ц = (ρцр × Vцр × 10–3 ) / (1 + m) = (1830 × 2,1 × 10–3 ) / (1 + 0,5) = 2,53 т.

Определяется количество воды:

V в = m × Gц = 0,5 × 2,53 = 1,3 м3 .

Определяется количество ускорителя NаСl:

G NаСl = n × Gц / 100 = 2,5 × 2,53 / 100= 0,063 т.

Определяется количество продавочной жидкости:

V прж = 0,785 × dвннср 2 × (Lнш – hст ) × к = 0,785 × 0,5062 × (12 – 5) × 1,05 = 1,5 м3 .

Для цементирования применяется ЦА-320М – 1 комплект и УС-6-30 – 1 комплект.

3.6 ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКИЕ МЕРОПРИЯТИЯ ПО ПОВЫШЕНИЮ КРЕПЛЕНИЯ

3.6.1 ПОДГОТОВКА БУРОВОЙ УСТАНОВКИ К КРЕПЛЕНИЮ СКВАЖИНЫ

Подготовительные работы по подготовке ствола скважины к спуску обсадной колонны состоят в следующем.

Проверяется состояние фундаментов блоков, основание вышки, агрегатов буровой установки. Проверяется состояние вышки, центровка ее относительно устья скважины, тормозной системы лебедки, силового привода, буровых насосов, запорной арматуры, нагнетательной линии и талевой системы. В превентор устанавливаются плашки под соответствующий диаметр обсадных труб. Проверяется исправность и точность показаний контрольно-измерительных приборов. Выявляются недостатки и устраняются до начала ведения работ и оформляются актом о готовности буровой установки к креплению скважины.

3.6.2 ПОДГОТОВКА ОБСАДНЫХ ТРУБ

С целью выявления скрытых дефектов обсадных труб они опрессовываются давлением на р = 18 МПа с выдержкой времени не менее 30 секунд. Результаты опрессовки оформляются актом. Доставленные на скважину обсадные трубы подвергаются наружному осмотру, измерению, шаблонированию и укладыванию на стеллажи в порядке очередности спуска. Трубы должны иметь заводской сертификат и маркировку, соответствовать к требованиям стандарта. На каждые тысячу метров обсадных труб завозятся дополнительно 30 метров резервных обсадных труб.

3.6.3 ВЫБОР ТАМПОНАЖНОГО МАТЕРИАЛА

Выбор тампонажного материала производится в зависимости от характера разреза, назначения скважины, высоты подъема цементного раствора в затрубном пространстве и температуры забоя. Потребность материалов определяется расчетом.

Выбранные тампонажные материалы подвергаются анализу для соответствия их требования ГОСТ 1581-96.

Лабораторный анализ следует проводить с использованием химических реагентов, добавленных к тампонажным материалам и воды, на которой будет затворяться цементный раствор. Цементирование производится лишь при получении положительного заключения о пригодности тампонажных материалов.

Таблица 14

| Название компонента | ГОСТ, ТУ на изготовление, маркировка | Потребное количество, т | Всего | |||

| Название колонн | ||||||

| Направление | Кондуктор | Техническая колонна | Эксплуатационная колонна | |||

| Цемент | ГОСТ 1581-96 | 5,4 | 11 | 6,86 | 6,7 | 29,96 |

|

Цемент в облегченном растворе |

ГОСТ 1581-96 | 31,8 | 31,8 | |||

| Хлористый кальций (Хлористый натрий) | ГОСТ 1581-96 | 0,135 | 0,275 | 0,17 | 0,08 | 0,66 |

| ОЭЦ | 0,42 | 0,42 | ||||

3.6.4 ПОДГОТОВКА СКВАЖИНЫ К СПУСКУ ОБСАДНЫХ ТРУБ

Для обеспечения высоты подъема цементного раствора за колонной необходимо произвести опрессовку ствола скважины с гидромеханическим пакером на максимально ожидаемое давление при цементировании колонны. В случае поглощения бурового раствора произвести изоляционные работы.

При спуске буровой колонны на бурение перед проведением комплекса на бурение, заключаемых геофизических исследований производятся контрольный замер длины буровой колонны для уточнения фактической глубины скважины. По результатам геофизических исследований уточняется глубина спуска обсадной колонны, места установки элементов технической оснастки, интервалы проработки ствола, объем скважины.

После проработки и калибровки ствола на глубину спуска обсадной колонны скважина промывается до выравнивания параметров бурового раствора, соответствующих ГТН. Под кондуктор ствол скважины шаблонируется спуском 3-4 обсадных труб на бурильном инструменте. Спуск кондуктора, эксплуатационной колонн производятся с применением смазки УС-1, Р-402.

Турболизаторы устанавливаются на границах увеличения ствола скважины согласно инструктивно-технологической карте. Центраторы устанавливаются через каждые 25 м вместе со скребками.

Во избежание смятия обсадных труб, гидроразрыва пласта и поглощения бурового раствора под воздействием возникших в затрубном пространстве гидросопротивлений скорость спуска обсадной колонны с обратным клапаном должна быть равномерной и не превышать:

- для кондуктора – 1 м / с.

- для эксплуатационной колонны – 1,5 м / с.

В процессе спуска колонна плавно снимается с ротора и опускается в скважину. Динамические рывки, резкое торможение, разгрузка колонны или посадка ее свыше 30% от веса спускаемых труб не допускается. После спуска колонны производится промывка скважины для выравнивания параметров бурового раствора, соответствующих ГТН. Во избежание прихвата колонну периодически расхаживают, не допуская разгрузки на забой и превышение допустимых напряжений.

3.6.5 ЦЕМЕНТИРОВАНИЕ ОБСАДНОЙ КОЛОННЫ

Одним из основных условий качества повышения крепления скважины является наиболее полное замещение бурового раствора цементным раствором, надежное сцепление цементного камня с горными породами и обсадной колонной, герметичность обсадной колонны, надежное разобщение пластов. Цементный камень в затрубном пространстве должен удовлетворять следующим требованиям:

- равномерно и полностью заполнять затрубное пространство;

- обеспечить надежное сцепление цементного камня с обсадными колоннами и горными породами;

- прочность образца на изгиб через двое суток после цементирования должна быть не менее 2,7 МПа для чистого цемента.

Приготовление цементных растворов производится УС-6-30. Цементирование эксплуатационной колонны производится ЦА-320М. Централизованный контроль и управление процессом осуществляется СКЦ-2М. Перед началом цементирования обсадных колонн монтируется обвязка линий высокого давления агрегатов и 16М-700. Нагнетательная линия и цементировочная головка должны быть опрессованы на 1,5 кратное ожидаемое рабочее давление при цементировании.

Закачку цементного раствора в скважину начинать после стабилизации режима работы смесителей и получения необходимой плотности цементного раствора. Закачку продавочной жидкости производить на скоростях, обеспечивающих получение расчетной критической скорости восходящего потока. Момент окончания продавливания цементного раствора определяется по повышению давления в обсадной колонне при посадке продавочной пробки на кольцо «стоп». После снятия давления определяется работа обратного клапана. При положительном результате скважина оставляется на ОЗЦ на 48 часов.

ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА ОБСАДНОЙ КОЛОННЫ

Таблица 16

|

суммарное на колонну |

масса, кг |

85 | 60 | 57,2 | 84 | 13,2 | 28 | 25 | 390 | 100 | 250 | 5 | ||

| кол-во, шт. | 1 | 1 | 1 | 5 | 1 | 1 | 1 | 37 | 10 | 1 | 1 | |||

| элементы технологической оснастки колонны |

количество в интервале, шт. |

1 | 1 | 1 | 5 | 1 | 1 | 1 | 37 | 10 | 1 | 1 | ||

|

интервал установки, м |

до (низ) |

– | – | – | 579 | – | – | – | 1852 | 1852 | – | – | ||

|

от (верх) |

30 | 579 | 240 | 0 | – | 1815 | 1846 | 0 | 0 | – | – | |||

|

масса элемента, кг |

85 | 60 | 57,2 | 16,8 | 13,2 | 24 | 20 | 10 | 10 | 250 | 5 | |||

|

наименование, шифр, типоразмер |

БКМ – 324 | БКМ – 245 – 2 | ЦКОДМ – 245 – 2 | ЦЦ245/295 – 320 – 1 | ПП – 219/245 | БКМ – 146 | ЦКОДМ – 146 – 1 | ЦЦ – 146/190 – 216 | ЦТ – 146/190 – 3 | ПДМ – 146 | ПП – 140/146 | |||

|

номер части колонны в порядке спуска |

2 | 3 | 4 | |||||||||||

|

название колонны |

кондуктор |

техническая колонна |

эксплуатационная колонна |

|||||||||||

3.7 ВЫБОР И РАСЧЕТ БУРИЛЬНОЙ КОЛОННЫ

Состав бурильной колонны в конце бурения скважины:

- Долото 0,2159 м;

- Д2-195;

- УБТ — 178, ТУ — 19-3-385 -79;

- бурильные трубы ТБПВ диаметром 127 × 9,19 мм группы прочности Д, длиной L = 800 м;

- ЛБТ-178 × 11;

масса одного погонного метра БТ q бт = 0,000298 МН;

допустимая растягивающая нагрузка ТБПВ р ст = 1,24 МН;

перепад давления на забойном двигателе р зд+д = 10 МПа;

- G = 0,16 МН;

Q зд+д = 0,014 МН;

l зд+д = 8 м;

- n = 1,3.

Определяется длина УБТ:

L убт = (к × G – Qзд – рзд × Fк ) / qубт = (1,25 × 0,16 – 0,014 – 10 × 0,0093) / 0,00156 = 34м.

где G – осевая нагрузка на долото; Q зд – масса забойного двигателя и долота 1400 кг; Fк – площадь трубного пространства бурильных труб.

Исходя из опыта бурения на данной площади принимается L убт =25 м.

Определяется допустимая длина ЛБТ из условия растяжения:

L лбт = (рст / n – (Qубт + Qтбпв + Qзд ) – рзд × Fк ) / qлбт = (1,24 / 1,3 – (0,00156 × 25 + 0,000298 × 800 + 0,014) – 10 × 0,0093 / 0,00165 = 2652м,

n – запас прочности на растяжение для бурильных труб;

Определяется длина ЛБТ:

1 лбт = Lн – 1зд – 1убт – 1тбпв = 1852 – 25 – 8 – 800 = 1019 м.

Определяется масса бурильной колонны:

Q бк = Qлбт + Qубт + Qтбпв + Qзд = 0,014 + 25 × 0,00156 + 800 × 0,000298 + 0,000165 × 1019 = 0,45 МН.

Рекомендуется для бурения скважины следующие компоновки по интервалам.

Элементы КНБК

Таблица 16

| Примечание | 9 | Бурение под І направление |

Бурение под ІІ направление |

Бурение под кондуктор |

Бурение с отбором керна в солях |

Бурение под техническую колонну вертикального участка |

||||||||||||||||||

|

Суммарная масса КНБК, т |

8 | 0,15 | 2,716 | 11,41 | 5,919 | 11,227 | ||||||||||||||||||

|

Суммарная длина КНБК, м |

7 | 0,7 | 13,3 | 53,23 | 33,48 | 53,12 | ||||||||||||||||||

| Техническая характеристика |

Масса, кг |

6 | 150 | 316 | 2400 | 145 | 347 | 4112 | 235 | 1536 | 235 | 4800 | 39 | 1080 | 4800 | 90 | 289 | 4112 | 200 | 1536 | 200 | 4800 | ||

| Длина, м | 5 | 0,7 | 0,63 | 12,5 | 0,53 | 1 | 16,7 | 1 | 8 | 1 | 25 | 0,38 | 8,1 | 25 | 0,42 | 1 | 16,7 | 1 | 8 | 1 | 25 | |||

|

Наружный диаметр, мм |

4 | 600 | 490 | 203 | 393,7 | 393,7 | 240 | 390 | 203 | 390 | 203 | 212,7/80 | 164 | 178 | 295,3 | 295,3 | 240 | 292 | 203 | 292 | 203 | |||

|

Типоразмер, шифр |

3 | Шнековое долото | Долото | УБ | Долото | Калибратор | 2ТСШ–240 | Центратор | УБТ | Центратор | УБТ | Бурголовка | «Недра» | УБТ | Долото | Калибратор | 2ТСШ–240 | Центратор | УБТ | Центратор |

УБТ |

|||

|

Номер по порядку |

2 | 1 | 1 | 2 | 1 | 2 | 3 | 4 | 5 | 6 |

7 |

1 | 2 | 3 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | |||

|

Условный номер КНБК |

1 | І | ІІ | ІІІ | ІV | V | ||||||||||||||||||

3.8 ВЫБОР БУРОВОЙ УСТАНОВКИ

Буровая установка выбирается из условия максимальной массы обсадных и бурильных труб с учетом коэффициента перегрузки.

G ок = Qок × к = 0,56 × 1,25 = 0,7 МН;

G бк = Qбк × к1 = 0,45 × 1,67 = 0,73 МН,

где к и к 1 – коэффициенты перегрузки. Принимается БУ-1600/100 ЭУ.

Таблица 16

| Техническая характеристика БУ — 1600/100 ЭУ | |

| Допустимая нагрузка на крюке, кН | 1000 |

| Условная глубина бурения, м |

1600 1 |

| Скорость подъема крюка при расхаживании колонны, м/с | 0,1 |

| Высота основания, м | 5 |

| Скорость подъема не загруженного элеватора, м/с | 1,7-1,8 |

| Буровая лебедка ЛБ — 450 | |

| Расчетная мощность на валу лебедки, кВт | 300 |

| Максимальное натяжение подвижного конца талевого каната. кН | 145 |

| Диаметр талевого каната, мм | 25 |

| Буровая вышка А – образная секционная с 3-х гранным сечением ног | |

| Номинальная нагрузка, кН | 1200 |

| Расстояние между ног, м | 7,5 |

| Рабочая высота, м | 38,7 |

| Высота вышки, м | 40,6 |

| Буровой насос НБТ-475 | |

| Мощность, кВт | 475 |

| Максимальное давление, МПа | 25 |

| Ротор Р-560 | |

| Максимальная нагрузка на стол ротора, кН | 2500 |

| Вертлюг | |

| Максимальная нагрузка, кН | 1000 |

| Максимальная частота вращения ствола, об/мин., | 3,3 |

| Диаметр проходного отверстия, мм | 90 |

| Циркуляционная система | |

| Суммарный объем, м 3 | 60 |

| Состав ПВО | |

| ПУг 230 × 350, шт. | 1 |

| ППГ 230 × 350, шт. | 1 |

Выбор оснастки талевой системы:

2Т = к × G бк / рк = 3 × 7,3 × 104 / 40880 = 5,3,

где к – коэффициент запаса прочности талевого каната;

р к – предельное разрывное усилие талевого каната;

G бк – масса бурильной колонны.

Принимается оснастка талевого каната 4×5.

|

Параметры промывочной жидкости |

Вязкость, с |

– – – – – – – – – – – – – – – – – – – – – – – 16–18 |

|

Плотность, кг/м 3 |

1080 1000 1120-1130 1130 |

|

| Тип |

ЕГР Тех. вода Тех. вода Тех. вода Тех. вода Тех. вода Пласт. вода Пласт. вода Пласт. вода Пласт. вода Пласт. вода Пласт. вода Пласт. вода Пласт. вода Пласт. вода Пласт. вода Пласт. вода Пласт. вода Пласт. вода Пласт. вода Пласт. вода ББР ББР ББР |

|

|

Механическая скорость, м/ч |

3,33 5,07 29,57 11,0 27,79 34,0 23,05 6,97 15,56 9,27 9,19 17,30 7,99 6,64 4,36 4,69 6,39 8,18 6,65 2,88 4,42 3,9 5,51 8,75 4,62 3,28 |

|

|

Время механического бурения, час |

3 5,8 0,7 0,1 1,9 0,7 2,1 5,9 0,9 8,8 14,9 1,0 24,8 14,8 11,7 5,2 16,9 19,5 18,4 1,7 26,9 9,8 3,7 4,0 25,4 47,3 |

|

|

Проходка, м |

10 29,4 20,7 1,1 52,8 23,8 48,4 100,1 14,0 81,6 136,9 17,3 198,1 98,2 51,0 24,4 108,0 159,6 122,3 4,9 119,0 38,2 20,4 35,0 117,4 155,0 |

|

|

Заводской номер |

102 102 100 100 100 102 11 11 11 11 11 11 19 19 19 19 19 19 19 19 19 19 19 19 |

|

|

Забойный двигатель |

Ротор Ротор 2ТССШ1-240 2ТССШ1-240 2ТССШ1-240 2ТССШ1-240 ТО-240 2ТССШ1-240 2Д2-240 2Д2-240 2Д2-240 2ТСШ1-195 Д2-195 Д2-195 Д2 ШО-195 Д2 ШО-195 Д2-195 Д2-195 Д2-195 Д2-195 Д2-195 Д2 ШО-195 Д2-195 2ТСШ-195 Д2-195 Д2-195 |

|

|

Заводской номер |

107001 107001 107001 125003 125003 124704 498005 448006 488007 477008 477008 480017 489018 181820 181820 607032 427800 567005 494016 607035 487465 601023 |

|

| Шифр долота |

Шнек 490 СТ 393,7 С-ЦВ 393,7 С-ЦВ 393,7 С-ЦВ 295,3 МС-ГВ 295,3 МС-ГВ 295,3 МС-ГВ 295,3 ЕТS АС 295,3 ЕТS АС 295,3 ЕТS АС 215,9 СЗГВ 215,9 НР-62А 215,9 НР-62А 215,9 НР-62А 215,9 НР-62А 215,9 НР-62А 215,9 НР-62А 215,9 НР-62А 215,9 НР-62А 215,9 НР-62А 215,9 НР-62А 215,9 ТЗ-ГНУ 215,9 СЗГВ 215,9 СЗГВ 215,9 СЗГВ |

|

|

Забой на начало |

12,5 41,9 62,6 63,7 165,2 189,0 237,4 337,5 351,5 433,1 570,0 587,3 785,4 883,6 934,6 959,0 1067,0 1226,6 1348,9 1353,8 1472,8 1511,0 1531,4 1566,4 1716,8 1852 |

|

3.9 ПОКАЗАТЕЛИ РАБОТЫ ДОЛОТ И РЕЖИМЫ БУРЕНИЯ

Составление РТК

Режимно – технологическая карта составляется на основании показателей работы долот и забойных двигателей по долотным карточкам пробуренных скважин.

Типы и размеры долот и забойных двигателей выбираются по максимальным показателям, и определяется количество долот по интервалам. Осевая нагрузка рекомендуется та, при которой получены наивысшие показатели работы долот и забойных двигателей по интервалам.

Качество бурового раствора принимается из условия очистки забоя и ствола скважины, создания максимальной мощности на забойном двигателе и наилучшем использовании гидравлической мощности насосов. Качество жидкости принимается из условия предупреждения осложнений при бурении и загрязнение продуктивного пласта.

РЕЖИМНО – ТЕХНОЛОГИЧЕСКАЯ КАРТА

Таблица 21

| Параметры раствора | – | ЕГР, ρ = 1080 кг/м 3 |

Соленасыщенный ГЛР, ρ = 1210 кг/м 3 |

Тех. вода, ρ = 1000 кг/м 3 |

ББР, ρ = 1130 кг/м 3 УВ = 16 – 18 с Ф < 8–10 см 3 корка = пленка |

|||

| Режим бурения | Q |

Q = 54 л/с d = 150 мм р = 13,4 МПа |

Q = 35 л/с d = 130 мм р = 13,4 МПа |

|||||

| G |

Вес инстру–мента |

12–16 т | 14–18 т | |||||

| n |

1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 2 1 |

|||||||

|

Показатели работы долота |

V м , м/ч |

5,0 5,07 26,68 33,8 34 22,2 16,9 9,2 17,3 7,4 6,1 6 8,2 6,6 4,4 4,58 3,3 |

||||||

| t б , ч |

2,5 5,8 1,9 2 0,7 3,1 5,9 14,9 1,0 18,3 25,3 24,7 19,5 18,4 26,9 19,2 31,7 |

|||||||

| h, м |

12,5 29,4 50,7 67,6 23,8 69 100,1 136,9 17,3 135,4 154,7 147,5 159,6 122,3 119 88 106 |

|||||||

|

Тип и размер турбобура |

Ротор Ротор 2ТСШ1-240 2ТСШ1-240 ТО-240 2ТСШ1-195 2Д2-195 2ТСШ1-195 Д2-195 Д2-195 Д2-195 Д2-195 Д2-195 Д2-195 Д2-195 Д2-195 Д2-195 |

|||||||

|

Тип и размер долота |

Шнек 490 СТ 393,7 С-ЦВ 393,7 С-ЦВ 295,3 МС-ГВ 215,9 МС-ГВ 215,9 МС-ГВ 215,9 ЕТS АС 215,9 СЗ-ГВ 215,9 НР-62А 215,9 НР-62А 215,9 НР-62А 215,9 НР-62А 215,9 НР-62А 215,9 НР-62А 215,9 НР-62А 215,9 НР-62А |

|||||||

|

Мощность, м |

12 28 120 68 351 24 69 100 137 18 135 154 148 159 123 118 116 |

|||||||

| Интервалы | до |

12 40 160 228 579 603 672 772 909 927 1062 1216 1364 1523 1646 1764 1852 |

||||||

| от |

0 12 40 160 228 579 603 672 772 909 927 1062 1216 1364 1523 1646 1764 |

|||||||

3.10 РАСЧЕТ ГИДРАВЛИЧЕСКИХ СОПРОТИВЛЕНИЙ ДВИЖУЩЕГОСЯ БУРОВОГО РАСТВОРА В ЦИРКУЛЯЦИОННОЙ СИСТЕМЕ

Скважина разбивается на два интервала:

1. Первый интервал от 0 до (башмака технической колоны) 579 м. Диаметр долота 0,2953 м, бурение ведется забойным двигателем ТО – 240 ТСШ – 240.

Определяется необходимое количество жидкости из условия:

а) очистки забоя от выбуренной породы:

Q = q × F з = 0,06 × 0,785 × Dд 2 = 0,06 × 0,785 × 29,532 = 0,041м3 /с,

где q – удельный расход жидкости л/с на 1см 2 ;

б) выноса выбуренной породы из ствола скважины:

Q = 0,785(К × D д 2 –dнбт 2 ) × V = 0,785 × (1,1 × 0,29532 – 0,1272 ) × 1 = 0,063 м3 /с,

где V – скорость восходящего потока в затрубном пространстве;

Принимаются диаметры цилиндровых втулок и поршней у буровых насосов НБТ — 475 с диаметром втулок 150 мм, Q н = 30 л/с, Р = 11,8 МПа;

Определяется подача насоса:

Q = α × 2Q н =0,9 × 2 × 0,03 = 0,054 м3 /с,

где α – коэффициент наполнения насоса 0,7 ÷ 1;

Определяются потери давления в нагнетательной линии по методу эквивалентных длин:

L экв нл = Lн × (dвнбт / dвннл )5 = (25 + 18) × (11,1 / 14,8)5 = 10,2 м;

L экв шл = Lшл × (dвнбт / dвншл )5 = 18 × (11,1 / 8)5 = 92,6 м;

L экв в = Lв × (dвнбт / dвнгв )5 = 2,5 × (11,1 / 9)5 = 7,1 м;

L экв кв = Lкв × ( dвнбт / dвнкв )5 = 16 × (11,1 / 8)5 = 82,3 м;

L экв = Lэкв гл+вл + Lэкв шл + Lэкв в + Lэкв кв = 10,2 + 92,6 + 7,1 + 82,3 = 192,2 м;

р м = (8,26 × ρбр × λ × Q2 / dвнбт 5 ) × Lэкв = (8,26 × 0,02 × 1,22 × 542 / 11,15 ) × 192,2 = 0,67 МПа;

Определяются потери давления в бурильных трубах:

р бт = (8,26 × ρбр × λ × Q2 / dвнбт 5 ) × Lбт = (8,26 × 0,02 × 1,22 × 542 / 11,15 ) × 544= 1,9 МПа; Lбт = Lинт – 1убт – 1зд = 579 – 10 – 25 = 544 м;

Определяются потери давления в утяжеленных бурильных трубах

р убт = (8,26 × ρбр × λ × Q2 / dвнубт 5 ) × Lубт = (8,26 × 0,02 × 1,22 × 542 / 85 ) × 25 = 0,45 МПа;

Определяются потери давления в долоте:

р д = 0,051 × (рбр × Q2 ) / (μ2 f2 ) = 0,051 × (1,22 × 542 ) / (0,82 × 172 ) = 0,98 МПа;

Определяются потери давления в кольцевом пространстве УБТ –скважина:

р кпубт = (8,26 × λ × Q2 × (1убт + 1зд )) / ((Dд + dнубт )2 × (Dд – dнубт )3 ) = (8,26 × 0,02 × 1,22 × 542 × (25 + 10) / ((29,53 + 17,8)2 × (29,53 – 17,8)3 )=0,005 МПа;

Определяются потери давления в затрубном пространстве бурильные трубы – скважина:

р кпбт = (8,26 × λ × Q2 × 1бт ) / ((Dд + dнбт )2 × (Dд – dнбт )3 ) = (8,26 × 0,02 × 1,22 × 542 × 544) / ((29,53 + 12,7)2 × (29,53 – 12,7)3 ) = 0,038 МПа;

Определяются потери давления в забойном двигателе:

р зд = рздс (Q/Qс )2 = 3,3 × (54 / 32)2 = 9,4 МПа,

гдер здс – определяется по таблице №13 (уч. «Бурение нефтяных и газовых скважин») рздс = 3,3; Qс =32;

- Определяются потери давления в циркуляционной системе;

р цс = рм + рбт + рубт + рд + ркпубт + ркпбт + рзд = 0,67 + 1,9 + 0,45 + 0,98 + 0,005 + 0,038 + 9,4 =13,44 МПа;

Если р цс больше или меньше 0,8рн , то берутся меньшие или большие втулки на насосе.

Определяется мощность на валу турбобура:

N зд = Nздс (Q / Qс )3 = 73,5 × (54 / 32)3 = 353,2 кВт;

Определяется момент на валу турбобура:

М зд = Мздс (Q / Qс )2 = 1,63 × (54 / 32)2 = 4,6 кН/м;

Определяется число оборотов:

n = n с (Q / Qс ) = 420 × (54 / 32) = 709 об/мин;

Определяется коэффициент передачи мощности на забой:

к = N зд / 2Nн = 353,2 / (2 × 475) = 0,37.

2. Интервал от 0 до проектного забоя скважины (0 – 1852 м).

Диаметр долота 0,2159 м.

Определяется необходимое количество жидкости из условий:

а) очистки забоя от выбуренной породы:

Q = q × F 3 = 0,06 × 0,785 × 21,592 = 22 л/с = 0,022 м3 /с,

где q – удельный расход жидкости л/с на 1см 2 .

б) выноса выбуренной породы из ствола скважины:

Q = 0,785 × (к × D д 2 – Dнбт 2 ) V = 0,785 × (1,1 × 0,21592 – 0,1272 ) × 1 = 0,024м3 /с,

где V – скорость восходящего потока в затрубном пространстве.

Принимаются диаметры цилиндровых втулок и поршней у буровых насосов НБТ — 475 с диаметром втулок 130 мм, Q н = 22,1 л/с, р = 17,9 МПа;

Определяется подача насоса:

Q = α × Q н × λ = 0,8 × 22,1 × 2 = 32 л/с = 0,032 м3 /с;

Определяются потери давления в нагнетательной линии:

р м = (8,26 × ρбр × λ × Q2 / dвнбт 5 ) × Lэкв = (8,26 × 0,02 × 1,13 × 352 / 11,15 ) × 192,2 = 0,26 МПа;

Определяются потери давления в трубах:

р бт = (8,26 × ρбр × λ × Q2 / dвнбт 5 ) × Lбт = (8,26 × 0,02 × 1,13 × 352 / 11,15 ) × 1851 = 2,51 МПа, где Lбт = Lн – 1убт – 1зд = 1852 – 10 – 25 = 1817 м;

Определяются потери давления в утяжеленных бурильных трубах:

р убт = (8,26 × ρбр × λ × Q2 / dвнубт 5 ) × Lубт = (8,26 × 0,02 × 1,13 × 352 / 85 ) × 25 = 0,2МПа;

Определяются потери давления на долоте:

перепад давления на долоте можно принять равным 4,5 МПа при установке двух насадок на долото. Определяются потери давления в кольцевом пространстве, утяжеленные бурильные трубы – скважина:

р кпубт = (8,26 × λ × ρбр Q2 × (1убт + 1зд )) / ((Dд + dнубт )2 × (Dд – dнубт )3 ) = =(8,26 × 0,02 × 1,13 × 352 × (25 + 10)) / ((29,53 + 17,8)2 × (29,53 – 17,8)3 ) = 0,087 МПа;

- Определяются потери давления в затрубном пространстве, бурильные трубы – скважина;

р кпбт = (8,26 × λ × ρбр Q2 × Lбт ) / ((Dд + dнбт )2 × (Dд – dнбт )3 ) = (8,26 × 0,02 × 1,13 × 352 × 1817) / ((29,53 + 12,7)2 × (29,53 – 12,7)3 ) = 0,2 МПа;

Определяются потери давления в забойном двигателе:

р зд = рздс (Q/Qс )2 = 5 × (32 / 32)2 = 5 МПа;

Определяются потери давления в циркуляционной системе:

р цс = рм + рбт + рубт + рд + ркпубт + ркпбт + рзд = 0,26 + 2,51 + 0,2 + 0,65 + 0,087 + 0,2 + 5 = 8,9 МПа,

так как Р цс меньше 0,8 рн (14,3), то увеличим перепад давления надолоте за счет установки насадок: рцс = 8,9 + 4,5 = 13,4 МПа;

Определяется мощность на валу винтового двигателя Д2 – 195:

N зд = Nздс (Q/Qс )2 = 139,7 × (32 / 32)2 = 139,7 кВт;

Определяется момент на валу винтового двигателя:

| М зд = Мздс (Q/Qс ) = 8 × (32 / 32) = 8 кН/м; |

Определяется число оборотов:

n = n с (Q / Qс ) = 100 × (32 / 32) = 100 об/мин;

Определяется коэффициент передачи мощности на забой:

к = N зд / 2Nн = 139,7 / (2 × 475) = 0,15.

4. ОХРАНА ТРУДА, ПРИРОДЫ И НЕДР

4.1 ТЕХНИКА БЕЗОПАСНОСТИ ПРИ БУРЕНИИ СКВАЖИН

Анализы несчастных случаев в бурении свидетельствует о том, что большая часть их происходит вследствие применения не правильных приемов труда. При ведении работ нередко нарушают действующие правила по технике безопасности. Это обусловлено или неудовлетворительным инструктажем, или не правильной организации труда, или недостаточным техническим надзором со стороны инженерно-технических работников.

Значительное число несчастных случаев связано с тем, что при ведении работ применяется неисправный инструмент и оборудование, не используются защитные средства, недостаточно используются приспособления по технике безопасности и малой механизации, облегчающие труд и предотвращающие опасности, возникающие во время выполнения работ.

Для того чтобы максимально снизить травматизм, необходимы – высокая квалификация рабочих, знания технологических особенностей бурения скважин, назначения, конструкции и правил эксплуатации оборудования и механизмов, правильных и безопасных приемов выполнения работ, а также высокий уровень технического надзора со стороны руководителей работ.

Улучшение организации труда, механизация тяжелых и трудоемких работ, рационализация технологических процессов, внедрение новых, более совершенных видов оборудования, механизмов и инструмента – основные направления по повышению производительности труда и создания здоровой и безопасной производственной обстановки на буровых предприятиях.

За последние годы достигнуты значительные успехи в области создания безопасных условий труда в бурении вследствие внедрения новой техники, пневматических систем управления, разработки и оснащения производств контрольно-измерительной, регистрирующей, ограничительной и другой аппаратурой многих видов. Дальнейшее внедрение новых видов оборудования, автоматизация и механизация технологических процессов бурения сыграют немалую роль в деле снижения травматизма.

При бурении нефтяных и газовых скважин значительное число несчастных случаев происходит в процессе эксплуатации оборудования. Правильный монтаж, своевременный осмотр оборудования и уход за ним создают условия для последующей безопасной работы. Поэтому перед вводом в эксплуатацию вновь смонтированной буровой установки необходимо проверить укомплектованность ее приспособлениями и устройствами по технике безопасности, элементами малой механизации, КИП и запасными емкостями.

Безопасность работы будет обеспечена, если буровое оборудование и инструмент будут соответствовать нормам и правилам техники безопасности.

4.2 ПРОИЗВОДСТВЕННАЯ САНИТАРИЯ

По правилам производственной санитарии на буровой должны быть вналичии:

1. Культбудка;

2. Аптечка;

3. Бачок с питьевой водой;

4. Титан для кипячения воды;

5. Шкафы сушильные для спецодежды;

6. Душевая.

Рабочие места должны быть освещены в соответствии с нормами электрического освещения.

Производственная санитария служит для практического использования научных положений гигиены труда и занимается изучением вопросов санитарного устройства, эксплуатации и содержания предприятия; разработкой требований; обеспечивающих нормальные условия труда на рабочих местах, в производственных помещениях и на территории предприятия.

Производственная санитария направлена на устранение факторов, неблагоприятно влияющих на здоровье трудящихся и создание нормальных условий работы на производстве.

4.3 МЕРЫ ПО ОБЕСПЕЧЕНИЮ ПОЖАРНОЙ БЕЗОПАСНОСТИ

При бурении нефтяных и газовых скважин опасность возникновения пожара связана с возможностью открытого газонефтяного фонтана из-за нарушения технологии бурения, неисправности ПВО или несвоевременного использования его для предупреждения выбросов и открытых фонтанов.

Пожары на буровых установках могут возникать также в связи с применением нефти, дизельного топлива и других горючих материалов, вследствие нарушения правил хранения и использования этих материалов или правил монтажа и эксплуатации оборудования.

Для обеспечения пожарной безопасности площадки, предназначенной для монтажа буровой установки, освобождается от наземных и подземных трубопроводов и кабелей, очищается от леса, кустарника, травы в радиусе не менее 50 м. Вокруг вышки и других наземных сооружении устраиваются площадки шириной 10 — 12 м. Сгораемые конструкции сараяобрабатываются огнезащитным составом.

Топливная емкость для двигателей внутреннего сгорания располагается не ближе 20 м от помещения, в котором они установлены. Выхлопные трубы двигателей оборудуются искрогасителями, а выхлопные газы отводятся на расстояние не менее 15 м от устья скважины, 5 м от стены машинного сарая и 1,5 м выше конька крыши. В местах прохода выхлопной трубы через стены, полы и крышу помещения между трубой и сгораемыми конструкциями оставляется зазор не менее 15 см, а трубы обертываются асбестом.

При использовании нефтяных ванн должны соблюдаться меры исключающие возможность выброса и разлива нефти. В частности, нефть закачивается в скважину по шлангам, изготовленных из специального каучука, или по металлическим шлангам с быстросъемными соединителями, а продавливается утяжеленным раствором.

Трубы, по которым нефть наливается в емкости и перекачивается в скважину надежно заземляются. Пролитая нефть смывается струей воды, загрязненные места засыпаются песком или землей, помещения силового привода дизелей или электродвигателей тщательно проветриваются.

При бурении скважин с применением промывочных растворов на углеводородной основе желобная система и приемные емкости закрываются с целью предотвращения испарения легких углеводородных фракций. Около подъездных путей к буровой и вокруг нее устанавливаются щиты с надписями о необходимости строгого соблюдения правил техники безопасности.

Дизельное топливо и нефтепродукты для приготовления раствора хранятся не ближе 40м от буровой установки. На такое же расстояние удаляется промывочный раствор на углеводородной основе принимаются меры по предупреждению образовании искр и других источников воспламенения.

В процессе бурения систематически измеряют температуру выходящего из скважины раствор.

При бурении скважины с возможными газопроявлениями проводят непрерывный анализ воздуха на рабочей площадке с помощью газоанализатора. В случае увеличения концентрации газа в количестве 20% от нижнего предела принимают меры к выявлению и устранению мест утечек.

На бурящейся скважине должны находится следующие средства тушения:

1.Огнетушитель пенный ОХП-10 – 8 шт.

2.Ящики с песком – 5 шт.

3.Лопаты – 5 шт.

4.Ломы — 2 шт.

5.Багры – 2 шт.

6.Топоры – 2 шт.

7.Пожарные ведра – 4 шт.

На буровой установке должна быть предусмотрена возможность

тушения пожара с забором воды от водопровода.

4.4 ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

Озерная площадь нефти в административном отношении расположена на севере Пермского края на юго-западной окраине Красновишерского района, в 30 км южнее г. Красновишерска.

Непосредственно на территории площади населенные пункты отсутствуют.

Ближайший населенный пункт д. Немзя расположен в 1,6 км восточнее контура площади, другие населенные пункты (д. Котомыш, д. Кузнецово) удалены на расстоянии более 5 км от площади.

Район площади характеризуется сложными геоморфологическими и инженерно-геологическими условиями: расположение в центральной части площади озера Нюхти (площадь зеркала 630 га), являющегося гидрогеологическим памятником природы, значительная заболоченность и заселенность, широкое развитие мощных торфяных отложений, проявление приповерхностных форм соляного карста, слабая естественная защищенность подземных вод от поверхностного загрязнения, наличие трещинно-разрывных зон в осадочном чехле, имеющих признаки флюидопроводимости.

Гидрографическая сеть в районе месторождения представлена вытекающим из озера Нюхти ручьем Исток, являющимся правым притоком р. Колынва. Вокруг озера расположена часть Гудборско-Колынвенского болота. Размер водосборной площади оценивается в 45 км 2 .

Основной особенностью площади является его расположение в пределах государственного ландшафтного заказника областного значения «Нижневишерский», имеющего режим особого природопользования, Согласно положению о данном заказнике, хотя в его пределах и разрешены в ограниченных масштабах работы по разведке и эксплуатации нефтяных и газовых площадей, но их проведение имеет ряд жестких ограничений, основными из которых является запрет на размещение нефтепромысловых объектов в водоохранных зонах водоемов и водотоков.

Озерная площадь нефти открыта в 1977 году. Промышленная нефтеносность связана с сакмарскими, башкирско-серпуховскими и турне-фаменскими отложениями. Ввиду повышенных требований к охране окружающей природной среды при строительстве скважин применяется система замкнутого цикла (безамбарный метод строительства скважин).

В целях охраны недр и окружающей среды проектом предусматривается проведение комплекса мероприятий, направленных на предотвращение потерь нефти и газа, вследствие низкого качества проводки скважины и неправильной ее эксплуатации, в процессе испытания, что может привести к преждевременному обводнению и дегазации продуктивного пласта.

С целью предотвращения выброса или открытого фонтана, пласты должны вскрываться на высококачественном глинистом растворе, параметры которого должны соответствовать регламенту, при наличии на устье ПВО.

Проектом предусматривается проведение мероприятий по предупреждению порчи пахотных земель, загрязнения водоемов. На площадках под буровой предусматривается рекультивация земель. Перед началом буровых работ снимается плодородный слой земли и складируется во временные отвалы.

После окончания работ производится захоронение производственного и бытового мусора, отходов бурения. Засыпаются и выравниваются ямы, котлованы. Плодородный слой возвращается из отвалов обратно.

С целью предупреждения загрязнения водоемов используют систему замкнутого оборотного водоснабжения.

Во избежание разлива горюче — смазочных материалов, глинистого раствора, нефти, вокруг буровой делаются обваловывание.

ЗАКЛЮЧЕНИЕ

В данном проекте рекомендовано бурение эксплуатационной наклонно-направленной скважины на Озёрной площади с использованием новейших технологий и достижений в области нефтяных и газовых скважин для получения наивысших технико-экономических показателей.

Улучшение режима бурения достигается тем, что рационально подбирается гамма долот и забойных двигателей, что увеличивает проходку долот и межремонтный период забойных двигателей.

Увеличение межремонтного периода было достигнуто также тем, что применялась более качественная очистка бурового раствора и применением смазочных добавок таких, как графит и нефть.

Применение кустового бурения уменьшает стоимость буровых работ.

бурение скважина стратиграфический конструкция

Список используемой литературы

[Электронный ресурс]//URL: https://drprom.ru/kursovoy/stroitelstvo-naklonnonaprvlenoy-skvajinyi/

1) Вадецкий Ю.В. «Бурение нефтяных и газовых скважин », М., «Недра», 1985 г.

2) Элияшевский И.В., Сторонский М.Н., Орсуляк Я.М.,«Типовые задачи и расчёты в бурении», М., «Недра», 1982 г.

3) Калинин А.Г., Никитин Б.А., Солодкий К.М., Султанов Б.З., «Бурение наклонных и горизонтальных скважин», М., «Недра», 1997 г.