Снижение запасов и объемов добычи нефти во многих нефтеперерабатывающих регионах мира, в том числе и российских, вызывает необходимость вовлечения в хозяйственный оборот альтернативных источников углеводородного сырья. В первую очередь — это твердые полезные ископаемые (бурый уголь, горючие сланцы и др.), а также отходы производственного и бытового происхождения (нефтяные шламы, кислые гудроны, резиновая крошка из отработанных автопокрышек).

В настоящее время в развитии производства исключительную роль играют топливно-энергетические ресурсы, определяющие конкурентоспособность выпускаемой продукции. Многие страны ощущают дефицит энергетических природных ресурсов. В условиях постепенного истощения природных запасов нефти и заметной тенденции удорожания стоимости нефтепродуктов, актуален поиск альтернативных источников энергии. Так как в нефтешламах содержится значительное количество органических фракций, то такой источник сырья является перспективным в процессе получения модифицированных битумов и связующих для бытового твердого топлива.

Создание научных основ технологии, позволяющей эффективно перерабатывать нефтешламы с получением продукции высокой добавленной стоимости, безусловно актуально.

Диссертация выполнялась в рамках государственного контракта № 16.525.11.5009 шифр «2011-2.5-525-027-006» по теме «Разработка инновационных технологий и комплекса оборудования для переработки многотоннажных накоплений кислых гудронов и нефтешламов с целью минимизации загрязнения окружающей среды».

Цель работы заключалась в разработке научных основ технологии квалифицированной переработки нефтяных шламов с получением модифицированных битумов и связующих для бытового твердого топлива на основе бурого угля.

В соответствии с поставленной целью решались следующие задачи:

- Изучение физико-химических свойств нефтяных шламов различной природы и состава, бурых углей Канско-Ачинского и Подмосковного бассейнов.

2. Исследование процесса окисления нефтешламов, смешения и брикетирования нефтяных шламов с бурым углём.

- Модифицирование полученных битумов экономически целесообразными способами.

- Оценка качества продуктов — модифицированных нефтешламов и угольных брикетов с использованием связующего на основе нефтешламов.

- Определение оптимальных соотношений компонентов сырьевой смеси, обеспечивающих наилучшее качество полученных продуктов.

Научная новизна полученных результатов:

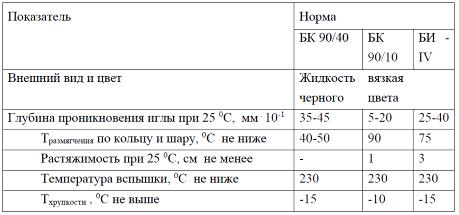

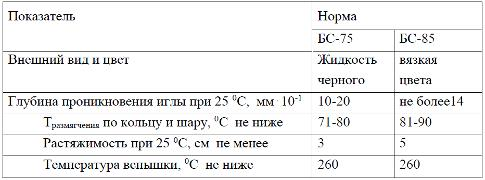

Свойства битумов

... асфальтенов [1]. Промышленность изготовляет твёрдые, полутвёрдые и жидкие битумы. Битумы представляют собой сложную смесь высокомолекулярных углеводородов нефти и их гетеропроизводных, ... др.) при 260-280°С (окисленные битумы); смешением окисленных битумов с неокисленными нефтепродуктами (компаундированные битумы). Основные компоненты нефтяных битумов - асфальтены, смолы и нефтяные масла. Первые ...

- Предложен эффективный способ обезвоживания нефтяных шламов в окислительной колонне, не требующий дополнительного оборудования.

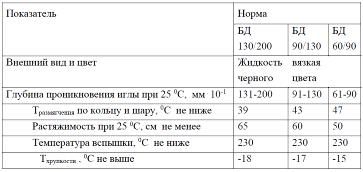

2. Предложен способ получения дорожных битумов марки БНД 60/90 из нефтяных шламов с добавлением следующих модификаторов:

резиновой крошки в количестве 5 % по массе или битума-компаунда, полученного более длительным окислением нефтешлама, в количестве 25% по массе.

— Найдены оптимальные соотношения компонентов сырьевой смеси, обеспечивающие при брикетировании получение нефтеугольных брикетов, соответствующих по техническим характеристикам требованиям нормативных показателей: для брикетов из Канско-Ачинского угля соотношение уголь: связующее составляет 4: 1, для брикетов из Подмосковного угля аналогичное соотношение составляет 3: 1.

нефтяной шлам модифицированный битум

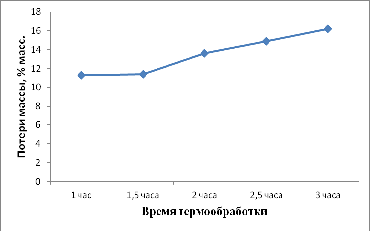

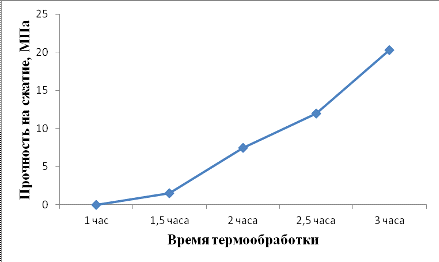

4. Исследована зависимость прочности образующихся нефтеугольных брикетов от времени термообработки, на основании которой установлено минимальное время термообработки брикета при температуре 230 ºС, которое составило 2,5 часа.

Тяжелые нефтяные остатки (ТНО) представляют собой твердые, вязкопластичные или жидкие продукты переработки нефти. По химическому составу ТНО представляет сложную органическую смесь высокомолекулярных соединений углеводородного и неуглеводородного состава, в которые, наряду с углеродом и водородом, входят гетероатомы (O,S,N), а так же металлы (Fe, Mg, Ni, V, Cr, Cu, и др.) [1]

Специфика нефтяных остатков заключается в том, что в них сконцентрированы и углеводородные и гетероатомные соединения, имеющие те же углеродные каркасы, что и у нефтяных компонентов, входящих в исходную нефть. Они образуются из ограниченного числа биогенетических предшественников и сходных между собой скелетами молекул-предшественников, либо продуктами их трансформации. Нефтяные остатки — сбалансированные физические системы, где каждая составляющая зависит от других. При этом поддерживается стабильность системы. Однако при изменении условий система перестаёт быть стабильной и начинают выделяться асфальтеновые вещества, содержащие смолистые фракции. В этом существенное отличие нефтяных остатков от других фракций нефти.

В нефтях содержится от 20 до 40% нефтяных остатков, такое же количество получается при переработке нефти. Они являются основным резервуаром получения светлых нефтепродуктов и ценным сырьём для получения различных практически полезных веществ, так как по своему составу смолисто-асфальтеновые вещества — основные компоненты нефтяных остатков — это уникальное природное сырьё.

Из-за сложного строения ТНО, очень трудно выделить из их состава какие-либо индивидуальные соединения. Исключения составляют парафины. Поэтому принято разделять ТНО на группы компонентов, отличающихся по их растворимости.

При растворении в н-алканах (С5 — С8) ТНО разделяют на твердую, нерастворимую в н-алканах часть (асфальтены) и растворимую в н-алканах часть (мальтены) [1].

Мальтены же, в свою очередь, разделяются на масла и смолы.

К маслам принято относить парафино-нафтеновые соединения (ПНС), моноциклоароматические соединения (МЦАС), бициклоароматические соединения (БЦАС).

Гетероатомные соединения нефти

... соединения нефти Содержание кислорода в нефтях невелико (0,1-2%). В нефтях находятся следующие кислородные соединения: нефтяные кислоты и фенолы. Значительное количество кислорода нефти приходится на смолы - вещества, ... нефть гетероатомный соединение где п = 1-5. Алифатические (жирные) кислоты представлены в нефтях ... образованию меркаптанов: Тиацикланы. Это соединения, молекулы которых содержат пяти- и ...

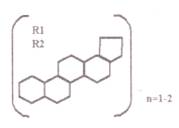

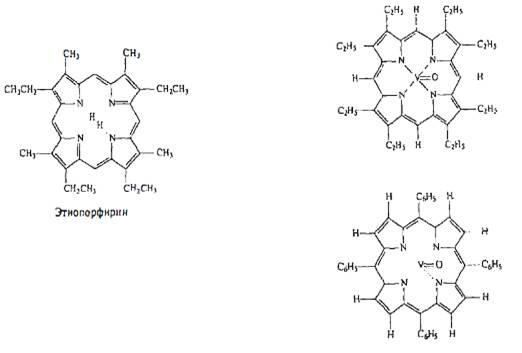

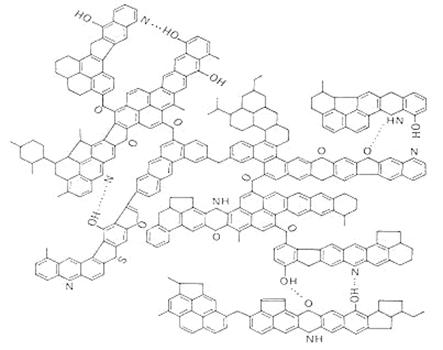

ПНС — бесцветные вещества с температурой плавления 56-90° С. В их состав могут входить парафины нормального и изостроения, а также полициклоароматические нафтены. Последние представляют собой соединения из 4-5 конденсируемых колец с алкильными заместителями (рисунок 1) [2-3].

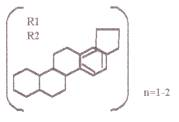

МЦАС — вязкие жидкости светло-желтого цвета с температурой застывания (-11. — 60)°С. МЦАС представлены гибридными структурами, содержащими одно ароматическое кольцо, сопряженное 3-4 нафтеновыми кольцами (рисунок 2).

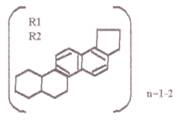

БЦАС — вязкие жидкости желто-коричневого цвета с температурой застывания (-8. — 2)°С. Молекулы также представляют собой систему из 5-6 конденсированных колец, из которых 2-ароматические, а остальные кольца — гидроароматические [4].

Ассоциаты БЦАС могут состоять из двух молекул. В одной имеются 2 ароматических кольца, а в другой кольца отсутствуют. Маловероятно, что в состав ассоциата входят две молекулы, каждая из которых содержит лишь одно ароматическое кольцо. Кроме ассоциатов могут существовать и не ассоциированные структуры БЦАС (рисунок 3).

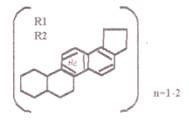

Смолы — твердые и мазеобразные вещества красновато-бурого цвета. Они содержат значительное количество гетероэлементов, что является их принципиальным отличием от масел. Большая часть ассоциатов смол состоит из двух молекул. Каждая молекула представляет собой полициклическую систему из 5-6 колец, два из которых — ароматические. Обычно смолы подразделяют на толуольные (ТС) (рисунок 4) и спирто-толуольные (СТС) (рисунок 5).

Асфальтены являются наиболее высокомолекулярной фракцией ТНО. Они представляют собой твердые хрупкие вещества черного или бурого цвета, нерастворимы в низкомолекулярных алканах (рисунок 6).

Методы интегрального и рентгеноструктурного анализа позволяют определить параметры асфальтенов в их слоисто-блочной организации.

Частицы асфальтенов состоят из 4-6 параллельно расположенных молекул, каждая молекула представляет собой пентациклическую конденсированную систему с двумя-тремя ароматическими или гетероароматическими циклами. Молекулы асфальтенов в наибольшей степени склонны к ассоциации друг с другом за счет π-π — взаимодействия, что в значительной степени определяет структуру ТНО. Эффективный диаметр молекулы составляет 1,5 нм, расстояние между слоями 0,37 нм. Эффективный диаметр частицы, образованной ассоциацией 4-5 молекул, составляет 1,8-2 нм. Группы компонентов ТНО не имеют четких границ разделения. Различия, которые определяют состав компонентов, состоят в числе ароматических колец в молекуле и наличии гетероароматических циклов, а также кислородосодержащих групп [8-13].

Среднестатистические структурные формулы компонентов тяжелых нефтяных остатков:

Рисунок 1 — ПНС, n — число молекул в ассоциате, R1=1-3CH3, R2=С 3 H7 -С12 Н25

Рисунок 2 — МЦАС, n — число фрагментов в молекуле, R1=1-3CH3, R2=C 3 H7 -C12 H25

Состав нефти и газа

... масел, так и продуктов нефтехимического синтеза. 1.1. Химический состав нефти. В состав нефти входит около 425 углеводородных соединений. Главную часть нефтей ... составе нефти меньше. 1.1.1. Углеводороды нефти и нефтепродуктов Углеводороды – наиболее простые по составу органические соединения. Их молекулы ... нефтей почти целиком состоят из алканов. С повышением средней молекулярной массы фракций нефти ...

Рисунок 3 — БЦАС, R1=1-2CH3, R2=C 3 H7 -C12 H25

Рисунок 4 — TC, R1=1-2CH3, R2=C 3 H7 -C12 H25

Рисунок 5 — CTC, R1=1-3CH3, R2=C 3 H7 -C12 H25

Рисунок 6 — Аcфальтены, R1=1-3CH3, R2=C 3 H7 -C12 H25 [6]

Битумы представляют собой сложную смесь высокомолекулярных углеводородов нефти и их гетеропроизводных, содержащих кислород, серу, азот и металлы (ванадий, железо, никель, натрий и др.) [4].

Элементарный состав битумов в масс. % примерно следующий:

Углерод — (80-85) %

Водород — (8-11,5) %

Кислород — (0,2-4) %

Сера — (0,5-7) %

Азот — (0,2 — 0,5) %

В битумах из нефтей месторождений Кавказа сравнительно высоко содержание кислорода и незначительно — азота. Компоненты смол некоторых калифорнийских битумов содержат до (0,5-1) % азота. Содержание серы в битумах, полученных из нефтей различных месторождений, составляет от 0,5 до 4,9 % масс.

Для разделения битумов на группы разработано большое число методов. Наиболее характерными и широко применяемыми в практике являются методы Маркуссона, ГрозНИИ, Н. Фурби, Н.И. Черножукова, С.Р. Сергиенко и сотрудников, О’Доннелля и СоюзДорНИИ [].

Применяя различные методы разделения битумов и растворители, получают различные результаты по числу групп, их содержанию и структуре. Так, доля асфальтенов, осажденных при помощи петролейного эфира, меньше, чем при использовании н-гептана, и т.д.

По методу Маркуссона битумы разделяют на масла, смолы, асфальтены, асфальтогеновые кислоты и их ангидриды. Часто пользуются делением битума на асфальтены и мальтены, представляющие собой сумму масел и смол.

Масла снижают твердость и температуру размягчения битумов, увеличивают их текучесть и испаряемость. Элементарный состав масел: углерода (85-88) %, водорода (10-14) %, серы до 4,5%, а также незначительное количество кислорода и азота. Молекулярный вес масел 240-800 (обычно 360-500), отношение С: Н (атомное), характеризующее степень ароматичности, обычно равно 0,55-0,66. Плотность масел меньше 1 г/см3 (103 кг/м3).

Характеристика масляных соединений, входящих в состав битумов, следующая. Парафиновые соединения нормального и изостроения с числом углеродных атомов 26 и более, имеют плотность (0,79-0,82) г/см3 (790 — 820 кг/м3), коэффициент рефракции 1,44-1,47, молекулярный вес 240 — 600, температуру кипения (350 — 520)°С, температура плавления (56-90)°С. Нафтеновые структуры содержат от 20 до 35 углеродных атомов, плотность (0,82-0,87) г/см3 (820-870 кг/м3), коэффициент рефракции 1,47-1,49, молекулярный вес 450-650.

Нефтяные битумы строительные

... их состава. В состав нефтяных битумов входят следующие группы веществ, различающихся по растворимости: асфальтены (наиболее ... Допускается получать строительные нефтяные битумы компаундированием окисленных и неокисленных вышеуказанных продуктов. Битумы нефтяные строительные имеют следующие ... эфире и ацетоне. Асфальтены обуславливают твёрдость и высокую температуру размягчения битума, смолы - его ...

У ароматических соединений при переходе от моно — к полициклическим укорачиваются алифатические цепи. Моноциклические ароматические соединения, выделенные из битумов, имеют коэффициент рефракции 1,51 — 1,525, молекулярный вес 450-620; бициклические имеют коэффициент рефракции 1,535-1,59, молекулярный вес 430 — 600; полициклические — соответственно коэффициент рефракции более 1,59, молекулярный вес обычно 420-670.

В битумах масла являются дисперсионной средой, пептизирующей асфальтены. Они могут состоять из единичного нафтенового цикла, имеющего одну или больше боковых цепей различной длины. Чем больше количество этих алифатических боковых цепей, тем ближе молекула к истинным парафиновым углеводородам, и чем длиннее боковые цепи, тем выше температура затвердевания углеводородов.

Вязкость масел сильно зависит от температуры. Показателем этой зависимости является индекс вязкости. Из-за межмолекулярного взаимодействия вязкость быстро нарастает при снижении температуры, особенно ниже 20°С. При температуре (200-250)°С зависимость вязкости масел от температуры становится такой же, как у низкомолекулярных углеводородов. Составляющие масла проявляют склонность к ассоциации под влиянием сил Ван-дер-Ваальса. Ассоциация парафиновых углеводородов приводит к взаимной ориентации, молекулы иногда располагаются параллельно друг другу. Если взаимная ориентация молекул ограничивается одной или несколькими плоскостями, то такие ассоциаты называются жидкими кристаллами. Жидкие кристаллы могут быть зародышами трехмерных кристаллов.

Ассоциаты равномерно распределяются в жидкости. При понижении температуры в такой системе увеличивается концентрация таких ассоциатов и может возникнуть псевдодисперсная фаза, которая исчезает при повышении температуры.

К нафтеновым циклам могут быть присоединены алкилароматические циклы. Молекулярные массы масляных фракций обычно меняются в пределах 250-600, и в очень редких случаях отмечены молекулярные массы, превышающие 600.

Природа растворителя и температура не оказывают влияния на молекулярную массу масел. Поэтому предполагается отсутствие межмолекулярной ассоциации и экспериментальные значения молекулярных масс являются истинными.

Смолы при обычной температуре — это твердые вещества красновато-бурого цвета. Их плотность — (990-1080 кг/м 3 ).

Смолы являются носителями твердости, пластичности и растяжимости битумов. Они относятся к высокомолекулярным органическим соединениям циклической и гетероциклической структуры высокой степени конденсации, соединенным между собой алифатическими цепями. В их состав входят кроме углерода (79-87%) и водорода (8,5-9,5%) кислород (1-10%), сера (1-10%), азот (до 2%) и много других элементов, включая металлы (Fe, Ni, V, Cr, Mg, Co и др.).

Молекулярный вес смол — 300-2500.

Углеродный скелет молекул смол — полициклическая система, состоящая преимущественно из конденсированных ароматических колец с алифатическими боковыми цепями.

Ароматические углеводороды

... водяным паром. 1. Ароматические углеводороды (арены) ароматический углеводород Ароматическими соединениями обычно называют карбоциклические соединения, в молекулах которых имеется особая ... сухой перегонки каменного угля - в каменноугольной смоле. Он оказался весьма ценным веществом и нашел ... объясняет ряд особых свойств бензола. Например, несмотря на ненасыщенность, бензол не проявляет склонности к ...

Переход от смол к асфальтенам сопровождается дальнейшим повышением доли атомов углерода в ароматических структурах с увеличением степени их конденсированности, что подтверждается понижением содержания водорода и возрастанием отношения С: Н.

Число углеродных атомов в соединениях, составляющих смолы, доходит до 80-100. По сравнению с асфальтенами смолы имеют большее число и длину боковых алифатических цепей. Отношение С: Н (атомное) обычно 0,6-0,8. Температура размягчения смол (по КиШ) составляет 35-90°С.

Смолы выделяются сольвентной экстракцией или элюируются из адсорбентов полярными расворителями. Смолы растворимы в жидкостях, которые осаждают асфальтены и обычно растворимы в большинстве органических растворителей, кроме низших спиртов и ацетона. Они осаждаются жидким пропаном и жидкими бутанами. Смолы часто соосаждаются с асфальтенами в процессах деасфальтирования пропаном. []

Смолы составляют от 70 до 90% всех гетероорганических соединений нефти, отличающихся между собой по консистенции, молекулярной массе, содержанию микроэлементов, гетероатомов, что определяется месторождением нефти.

Элементный состав ряда нефтяных смол [5] показывает, что отношения количеств углерода и водорода близки таковым у асфальтенов и меняются в очень узких пределах: (85±3) % углерода; (10,5±1) % водорода.

Количественные отношения азота (0,5±0,15) % и кислорода (1,0±0,2) % также меняются несущественно, но количество серы (от 0,4 до 5,1 %) колеблется в значительно более широких пределах.

Асфальтены — наиболее высокомолекулярные гетероорганические вещества нефти, в свободном виде представляющие собой твердые неплавящиеся хрупкие вещества черного или бурого цвета. В отличие от других компонентов битумов они нерастворимы в насыщенных углеводородах нормального строения (С5 — С7), а также в смешанных полярных растворителях — спирто-эфирных смесях и низкокипящих спиртах, в нефтяных газах (метане, этане, пропане и др.), но легко растворимы в жидкостях с высоким поверхностным натяжением более 24 дин/см (24 мн/м) — бензоле и его гомологах, сероуглероде, хлороформе и четыреххлористом углероде. Мальтены, находящиеся в дисперсионной среде в виде раствора, вызывают коагуляцию асфальтенов вместе с некоторой частью смолистых продуктов. Асфальтены — продукты «созревания» смол, и это означает, что один из процессов «созревания» включает ароматизацию неароматической части смол.

Асфальтены выделяют из нефтей и тяжелых нефтяных остатков осаждением из растворов нефтепродукта в 40-кратном объеме петролейного эфира, н-пентана, изопентана или в 10-кратном объеме н-гептана. Для выделения асфальтенов из асфальтов и смолисто-асфальтовых веществ применяют низшие парафиновые углеводороды С5-С6, петролейный эфир или легкий бензин.

Доля и состав выделенных асфальтенов зависят от применяемого растворителя и условий осаждения. Плотность асфальтенов более 10 кг/м 3 . Элементарный состав асфальтенов (в масс. %):

- углерод: 80-84;

- водород: 7,5-8,5;

- сера: 4,6-8,3;

- кислород: до 6;

- азот: 0,4-1.

Содержание гетероатомов в асфальтенах выше, чем в маслах и смолах, выделенных из того же битума. Молекулярный вес асфальтенов 1200-200000. []

Асфальтены являются продуктом уплотнения циклических соединений, вплоть до создания пространственной структуры. Степень цикличности асфальтенов и соотношение в них ароматических, нафтеновых и гетероциклических колец, а также степень конденсированности этих колец колеблются в широких пределах для асфальтенов различного происхождения.

Химический состав асфальтенов вследствие его сложности изучен недостаточно. Предложено несколько типов полициклических структур как основных звеньев молекул смол и асфальтенов.

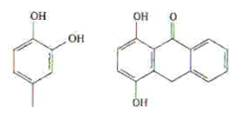

Некоторые данные относительно расположения кислорода во фракции асфальтенов получены при помощи ИК-спектроскопии, свидетельствующей о присутствии гидроксильных групп, расположенных в одном ароматическом кольце или в соседних перифирических положениях конденсированной циклической системы, или рядом с карбонильной группой в конденсированной циклической системе, а также кетонных и (или) хинонных групп в формах, представленных на рисунке 7. []

Рисунок 7 — Кетонные и гидроксильные группы в составе асфальтенов.

Линии 1680 см-1 и 1760 см-1 относятся к карбонильным группам, не связанным водородной связью, например, диарилкетону (рисунок 8).

Рисунок 8 — Диарилкетон и хинон.

В асфальтенах содержатся карбонильные, карбоксильные, фенольногидроксильные, сложноэфирные кислородсодержащие функциональные группы. Имеются также простые эфирные связи. Серосодержащие соединения (фрагменты молекул) представлены сульфидами, дисульфидами, тиофеновыми структурам и, тиольными, сульфоксидными и сульфогруппами. Азот входит в состав пиррольных, индольных и других группировок.

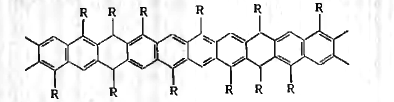

Практически все металлы, находящиеся в нефти, концентрируются в остатках. При фракционировании асфальтенов ванадий в большей степени концентрируются в полярной части молекулы. Количество атомов ванадия на усредненную молекулу асфальтенов составляет 1,18 — 2,16 в полярной ее части, по сравнению с 0,58 — 0,6 в неполярной. Одной из наиболее важных форм являются металлоорганические порфириновые и непорфириновые комплексы. Порфирины концентрируются в азотсодержащем концентрате с азотом нейтрального характера. В структурной упаковке асфальтенов имеются возможности для координации ионов ванадия и никеля с гетероциклическими структурами, включенными в общую полициклическую систему с образованием соединений типа ванадилпорфирина и ванадилфталоцианина.

Порфириноподобные ванадиевые комплексы представлены в структурной организации асфальтенов двумя типами. Комплексы первого типа (около 25%) при расслоении надмолекулярной структуры разрушаются и перестают быть парамагнитными, а комплексы с внутрислоевым размещением, являясь более устойчивыми, сохраняются при последующих воздействиях. Ванадийпорфирины могут присутствовать и в виде составной части асфальтеновой молекулы и в качестве сольватирующего компонента [].

Простейшим порфирином является порфин. Он состоит из четырех молекул пиррола, к которым при соединяется метиновые (=С-) мостики. Метиновые мостики включаются в сопряженную систему между пирролоными ядрами и образуют обширную резонансную систему. Такая структура придает молекуле порфина ароматические свойства. Два связанных класса соединений порфиринового типа — дегидропорфины и тетрагидропорфины. Первые имеют два дополнительных атома водорода, тетрагидропорфины — четыре (рисунок 9).

Рисунок 9 — Порфириновые комплексы в составе асфальтенов

В разбавленных растворах асфальтенов в тетрахлориде углерода при низких концентрациях (0,01 масс. %) асфальтенов появляются линии при 3585 см-1, относящиеся к свободным гидроксильным группам, не связанным водородной связью с фенольными.

При более высокой концентрации (выше 1% масс. %) на ИКС появляются широкие линии от 3200 до 3450 см-1, относящиеся к гидроксильным группам, связанным водородной связью (рисунок 10) [].

Рисунок 10 — Ассоциация гидроксильных групп

Третьей по интенсивности в спектре ацетилированных продуктов является линия 1730 см-1, отнесённая к ацетилированным фенольным гидроксилам.

Наиболее вероятная структура асфальтенов — это 12-14 конденсированных колец с чередующимися алифатическими боковыми цепями и атомами кислорода или серы в этих цепях или кольцах.

Вероятна также следующая структура асфальтенов:

Рисунок 11 — Вероятная структура асфальтенов.

Структура асфальтенов может быть также представлена четырьмя одинаковыми четырехядерными группами, связанными между собой гетероатомами. Каждая группа содержит два ароматических и два нафтеновых ядра (стрелками показаны места, по которым легко осуществляется конденсация):

Рисунок 12 — Вероятная структура асфальтенов.

Отношение С: Н (атомное) для асфальтенов находится в пределах 0,94-1,3, степень ароматичности (отношение числа ароматических колец к общему числу колец Ка: Ко) равна 2,8-4,7.

В отдельных случаях содержание гетероатомов в асфальтенах (на 100 атомов углерода) может достигать: 5 атомов серы, 3,2 атома азота и 5 атомов кислорода.

В процессе окисления обеднение сырья водородом протекает вследствие не только прямой дегидрогенизации циклогексановых колец до бензольных и конденсации последних с образованием полициклических ароматических структур, но и обрыва алкильных и циклоалкильных заместителей в ароматических ядрах асфальтенов.

В результате при глубоком окислении при высоких температурах молекулы асфальтенов уменьшаются, а сами они теряют свою гибкость, подвижность и рыхлость, их растворимость ухудшается; они приобретают компактность и жесткость трехмерных структур. Этими химическими превращениями объясняется то, что вторичные асфальтены, выделенные из окисленных битумов, характеризуются большими хрупкостью и отношением С: Н, меньшими молекулярным весом и растворимостью, чем асфальтены, содержащиеся в сырье.

Характерной особенностью асфальтенов является их пространственная надмолекулярная организация, аналогичная таковой для синтетических и природных полимеров. Применительно к асфальтенам наиболее распространенным термином является «пачки», т.е. слоистые образования, в которые объединяются 40, 50 и более процентов от общего количества углеродных атомов.

В 1980 г. Поконовой Ю.В. [6] предложено объяснение природы надмолекулярных образований в асфальтенах с учетом всех видов взаимодействий и их вкладов в суммарную энергию. Наиболее общий вид взаимодействия — дисперсионное, которое проявляется между неполярными фрагментами асфальтеновых молекул и относится к силам, действующим на расстоянии 0,3 — 0,4 н.

К электростатическим взаимодействиям относятся:. Ориентационное — между фрагментами, содержащими диполи — гетероатомы и функциональные группы;

- Деформационное — между полярными фрагментами и неполярными, но поляризующимися в поле диполя (наведенный диполь);

- Электростатическое — комплексы с переносом заряда, возникновение которых энергетически выгодно в том случае, если разность между потенциалом ионизации донора и сродством к электрону акцептора меньше энергии кулоновского взаимодействия.

Индукционные взаимодействия также относятся к близкодействующим силам, энергия которых обратно пропорциональна шестой степени расстояния между молекулами.

Перечисленные виды взаимодействия могут проявляться только при наличии дальнодействующих сил, заставляющих сближаться асфальтеновые пластины:. π — взаимодействие ареновых фрагментов асфальтенов и молекул смол, совместно формирующих пачечную структуру;

— радикальное взаимодействие между двумя неспаренными электронами, а также за счет радикалов и системы π — электронов соседних молекул асфальтенов и, в меньшей степени, смол (неспаренные электроны ассоциированы с делокализованными π-электронами конденсированной ароматической структуры).

— взаимодействие за счет водородных связей между гетераатомами и соседними атомами водорода. Суммарная энергия всех взаимодействий должна привести к тому, что циклоалкановые структуры будут располагаться параллельно друг другу. Кроме того, молекулы смол, по всей вероятности, могут нивелировать изогнутость рельефа асфальтеновой молекулы.

Таким образом, асфальтеновый ассоциат можно рассматривать как плоскую пачечную структуру, состоящую из молекул асфальтенов и смол, пронизанную непрерывной цепью межмолекулярных взаимодействий дальнего порядка по суммарной схеме:

π — электроны (радикалы) асфальтеновой пластины — π — электроны (радикалы) смол — диполи смол — диполи асфальтенов и т.д.

Эта цепь взаимодействия усиливается силами ближнего порядка.

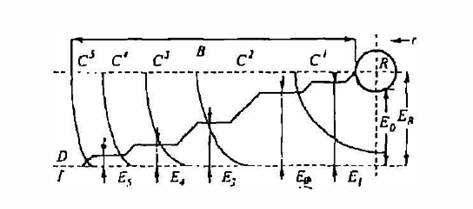

Затем Ф. Унгер [] конкретизировал эти положения в виде зависимости, где суммарная энергия равна следующему выражению:

![]()

где е-заряд электрона, К0-К6 — постоянные коэффициенты, r — расстояние между взаимодействующими областями молекул.

Первый член уравнения отражает обменные взаимодействия двух молекул, содержащих неспаренный электрон. Знак ± для параллельных и антипараллельных спинов или свободных радикалов. В предельном случае этот член заставляет два свободных радикала рекомбинировать. Если какие-либо стерические затруднения препятствуют рекомбинации, а кинетическая энергия молекул невелика, то сила притяжения свободных радикалов ведет к их ассоциации или сольватации.

Второй и третий члены уравнения учитывают зарядовые взаимодействия ионов (знак «+» для одноименно заряженных ионов, знак » — » для разноименных).

В жидких системах, с преобладанием ковалентных связей, какими являются нефти, они равны нулю. Четвертый член описывает резонансные взаимодействия молекул, содержащих неспаренный электрон, и диамагнитных молекул. Благодаря этому члену ассоциаты парамагнитных молекул окружены сольватными оболочками из диамагнитных молекул. Пятый и шестой члены соответствуют различным мультипольным взаимодействиям — как зарядовым, так и магнитным. Этот вид взаимодействия между молекулами имеет место в любых системах. Последний член уравнения представляет Ван-дер-Ваальсовские силы. Доминирующие взаимодействия, видимо, это обменные резонансные и мультипольные.Ф. Унгер считает, что главным отличительным признаком асфальтенов является парамагнетизм, а при осаждении асфальтенов происходит концентрирование парамагнитных молекул и стабильных свободных радикалов.

Асфальтеновые ассоциаты имеют плоское строение с хорошо сформированными пластинами со средним поперечным размером до 1 — 3 мкм, обнаруженные методом электронной микроскопии. Плотная упаковка надмолекулярных структур проявляется в том, что растворы асфальтенов ведут себя аналогично компактным ассоциированным полимерам, причем они имеют меньший молекулярный объем, чем молекулы полимеров с той же молекулярной массой. Благодаря межмолекулярным взаимодействиям асфальтены проявляют свойства высокоэластичности. Зависимость деформации от температуры указывает на наличие фазовых переходов, характерных для полимерных систем. Установлено, что наблюдается периодическое изменением свойств ассоциатов, что проявляется в изменение светопоглощения, электропроводимости и мольной поляризации. Такие частицы формируются при мольном соотношении между асфальтенами и смолами равном 0,25 и далее — кратном 0,4 моль. По этой причине при образовании асфальтенов (смол), процессы обычно развиваются в виде чередующихся этапов. Переход компонентов нефти в ассоциированное состояние (дисперсную фазу) сопровождается изменением реакционной способности по отношению к кислороду. Определенное мольное соотношение в ассоциате соответствует минимальной величине свободной энергии. Ассоциированные комплексы, состоящие из нескольких пачечных структур, могут иметь молекулярную массу от 50 до 100 тыс. Распределение минимумов свободной энергии имеет регулярный характер.

На рисунке 13 изображена нефтяная дисперсная система в дисперсионной среде.

- ядро;

- В-межфазный слой, состоящий из «сольватных» слоев;

- С1 — С5 — сольватные слои, образованные диамагнитными соединениями с убывающими спиновыми дипольными моментами (индексами свободной валентности);

- D — дисперсионная среда;

- I — ступенчатая диаграмма распределения потенциалов парных взаимодействий между молекулами в радиальном направлении от ядра к периферии;

- Е1 — Е5 — уровни потенциалов парных взаимодействий между молекулами отдельных слоев среды;

- r — расстояние от центра ядра до соответствующего уровня потенциалов парных взаимодействий;

- , ER — потенциал парных взаимодействий, соответственно между ядром и периферией.

Рисунок 13 — Нефтяная дисперсная система в дисперсионной среде

Методом фотонной корреляционной спектроскопии показано, что размеры частиц в различных растворителях зависят от концентрации асфальтенов:

Таблица 1 — Размеры ассоциатов асфальтенов в различных растворителях.

|

Концентрация асфальтенов, % |

Размер ассоциатов в растворителе, нм |

|

|

толуоле |

циклогексане |

|

|

2 |

5,0 |

2,0 |

|

4 |

5,0 |

2,0 |

|

6 |

10,0 |

10,0 |

|

10 |

13,5 |

13,5 |

При изменении мольного соотношения между смолами и асфальтенами наблюдается периодическое изменение размера ассоциата и толщины поверхностной пленки. По диэлектрическим характеристикам найдено, что полное взаимное растворение смол и асфальтенов в битумах происходит при 280-300°С.

Асфальтогеновые кислоты и их ангидриды — вещества коричнево-серого цвета, густой смолистой консистенции. Асфальтогеновые кислоты легко растворяются в спирте или хлороформе и трудно — в бензине; плотность их более 1 г/см. Асфальтогеновые кислоты и их ангидриды стабилизируют коллоидную

Карбены и карбоиды являются высокоуглеродистыми продуктами высокотемпературной переработки нефти и ее остатков. Карбены нерастворимы в четыреххлористом углероде, карбоиды — в сероуглероде.

Состав битума зависит от природы нефти, состава исходного сырья — нефтяных остатков и от технологии его производства. Он различен для битумов одинаковой температуры размягчения, полученных из разных нефтей. Так, битумы с температурой размягчения 49°С (по КиШ) из остатков нефти месторождении Лиспе содержат 48% углеводородов, 51% смол и 1% асфальтенов, тогда как из остатков нагиленгиелской нефти соответственно 53, 32 и 15%, т.е. значительно больше асфальтенов и меньше смол.

Технология получения битумов существенно влияет на их состав. Так, содержание смол в битумах одной и той же температуры размягчения, полученных непрерывным окислением сырья в колонном аппарате и в змеевиковом реакторе, ниже, а содержание асфальтенов и масел несколько выше, чем в битумах, полученных окислением того же сырья в периодическое кубе. Отличаются также структура компонентов и свойства готовых битумов, полученных различными способами.

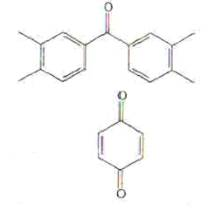

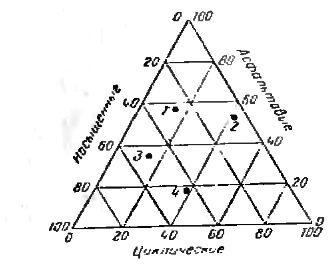

Различные варианты группового состава битумов приведены на треугольной диаграмме на рисунке 14.

— типично кровельного, 2 — каменноугольного пека, 3 — дорожного, 4 — основы битумной эмульсии.

Рисунок 14 — Треугольная диаграмма группового состава различных битумов (в % масс.).

К насыщенным компонентам мы относим парафино-нафтеновые углеводороды, к циклическим — ароматические углеводороды, а к асфальтовым — асфальтены и асфальтовые смолы. Для кровельных битумов, например, содержание насыщенных углеводородов находится а пределах 23,8-55 % масс., а циклических соединений 11,8 — 33,9 % масс.

Содержание первых понижается при естественном выветривании битума, что ускоряет его старение. Это обстоятельство нужно учитывать при подборе оптимального состава кровельного битума.

Особенностью битума как материала является то, что он представляет собой коллоидную систему. Дисперсионной средой коллоидной системы являются масла и смолы, а дисперсная фаза представлена асфальтенами []. Состояние коллоидной структуры во многом определяет свойства битумов, которые также зависят от химического состава дисперсионной среды и дисперсной фазы.

По реологическим свойствам битумы делят на три типа []. К первому типу относят вещества, течение которых под действием постоянного напряжения сдвига подчиняется закону Ньютона. Для таких битумов с момента наступления деформации скорость течения постоянна и пропорциональная напряжению сдвига. Когда это напряжения снимают, наступает состояние неэластичной упругости. Сюда могут быть отнесены вязкие неколлоидные жидкости, неэластичные или слабоэластичные золи.

Битумы второго типа — это вещества, у которых при постоянном напряжении сдвига скорость сдвига после начала деформации снижается. Через некоторое время она становится практически постоянной. Когда напряжение снимают, эластичность частично восстанавливается. Коллоидное состояние битумов этого типа золь-гель.

У веществ третьего типа при постоянном напряжении сдвига в начале деформации скорость течения снижается до минимума, а затем повышается, если приложенное напряжение сдвига больше некоторого определённого значения. После того, как напряжение снято, упругость восстанавливается. Битумы этого типа имеют структуру геля.

Коллоидная структура битумов зависит от содержания и структуры асфальтенов и мальтенов. Структура битумов (золь и гель) определяется степенью пептизации асфальтенов и зависит от относительного содержания в битуме ароматических углеводородов с алифатическими цепями различной длины, определяемого происхождением и способом производства битума. Высокое содержание ароматических углеводородов в мальтеновой части битумов препятствует стремлению молекул асфальтенов к ассоциации в более крупные агрегаты, что приводит к образованию небольших мицелл, и битум в результате находится в состоянии золя. Наоборот, низкое содержание ароматических соединений ведёт к образованию крупных агрегатов, и битум находится в состоянии геля.

При различных температурах в битумах проявляется стеклообразное, вязкотекучее и эластическое состояние структуры.

Повышение интенсивности грузоперевозок по автомобильным дорогам за последние десятилетия приводит к постоянному увеличению нагрузок на дорожные покрытия, что при некоторых условиях (в том числе при климатических изменениях в течение года) приводит к возникновению в дорожных покрытиях необратимых деформаций (ухудшение пластичности, увеличение хрупкости, растрескивание покрытия и его старение).

Все это влечет за собой незапланированные ремонты.

Для улучшения характеристик термочувствительности, хрупкости и склонности к старению уже давно делались попытки добавления в битум специальных веществ (натурального каучука, молотой резины), что позволило повысить его эластичные и прочностные свойства.

Эти вещества, добавляемые в битум для придания ему улучшенных характеристик, называются модификаторами, а битумы, полученные с подобными добавками, — модифицированными, В качестве модификаторов в настоящее время используется широкая гамма синтетических полимерных материалов.

Ввод модификаторов, в частности, полимерных материалов (например, стирол-бутадиен-стирольных полимеров), инициирует образование более сложной коллоидной структуры битума, в которой СБС сильно гомогенизирован. В результате этого изменяются такие реологические характеристики битума, как температурная чувствительность, адгезионные свойства, эластичные и прочностные характеристики, снижается деформация при нагрузках; такие битумы склонны к восстановлению эластичности. Одно из существенных качеств модифицированных битумов — их стабильность при хранении и эксплуатации, т.е. способность сохранять свои свойства во времени. Введенный в битум полимер — модификатор абсорбирует низкомолекулярные фракции битума, уменьшая тем самым его испаряемость и увеличивая прочность материала. Для определения типа и количества вводимого полимера необходима тщательная исследовательская и проектная проработка с учетом технических требований на дорожное покрытие, напряженности движения транспорта, а также климатических условий.

Окисление воздухом применяют в производстве битумов, когда исходное сырьё содержит мало асфальто-смолистых веществ и продувкой можно увеличить их содержание.

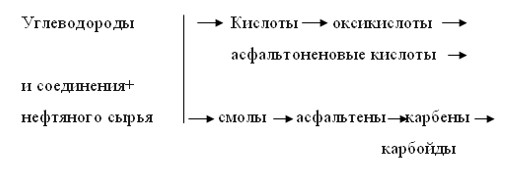

Нефтяные углеводороды окисляются одновременно в двух направлениях [Черножуков, Крейн]:

Окисление проходит по следующим направлениям:

В зависимости от условий окисления возможны взаимные превращения кислых и нейтральных продуктов окисления. При высоких температурах выделяется двуокись углерода и асфальтогеновые кислоты переходят в асфальтены.

Процесс окисления ТНО до битума представляет собой гетерогенную реакцию между газовой (воздух, воздух + кислород или озон, воздух + углекислый газ, воздух + водяной пар и т.д.) и жидкой (нефтяной остаток) фазами. При этом протекают реакции четырёх типов:

ведущие к уменьшению молекулярного веса с образованием воды, углекислого газа и асфальтенов;

незначительно изменяющие молекулярный вес с образованием воды;

ведущие к увеличению молекулярного веса с образованием воды, углекислого газа и асфальтенов;

ведущие к концентрации асфальтенов.

Кислород воздуха реагирует с водородом, содержащимся в сырье, образуя водяные пары. Возрастающая потеря водорода сопровождается процессами уплотнения с образованием высокомолекулярных продуктов большой степени ароматичности — асфальтенов. В результате изменяется консистенция битума. Основная часть кислорода воздуха идёт на образование воды, 10-20 % масс. — на образование углекислого газа и лишь незначительная часть — на образование органических веществ, содержащих кислород.

В литературе приводится следующая схема превращений при окислении сырья в битумы [].

В начале процесса окисления:

RH + O2 R· + HOO·

Взаимодействие образующихся радикалов с новой молекулой углеводорода приводит к получению устойчивых продуктов:

R

- + R` H · RR` H

RR` H + R` H RR` H R` H Диспропорционирование

Вследствие сравнительно низкой концентрации углеводородных радикалов, их рекомбинация (2R· R ̶ R) маловероятна, и взаимодействие радикалов с кислородом протекает в меньшей степени, чем с молекулами исходного вещества:

Однако эту схему нельзя считать полной. Она представляет собой лишь один из вариантов и звеньев сложных превращений, протекающих в процессе окисления ТНО в битумы.

Битум химически связывает тем меньше кислорода, чем выше температура окисления сырья. Основное количество кислорода, подаваемого на окисление, уносится (в виде соединения) с отходящими газами, процесс окисления носит дегидрогенизационный характер. С углублением окисления наблюдается относительное увеличение содержания в битуме соединения с короткими алкильными цепями (CH2) n, где n ≤ 4, вследствие отщепления алкильных групп циклических соединений с длинными алкильными цепями; наблюдается также относительное повышение доли бензольных колец в циклах, что подтверждает дегидрогенизационный характер реакций. Отношение C: H в битуме повышается.

Количество химически связанного кислорода в окисленном битуме увеличивается с повышением содержания ароматических углеводородов в сырье — нефтяном остатке [Гун. Нефтяные битумы]. Основное количество кислорода, связанного в окисленном битуме, находится в виде сложноэфирных групп. В среднем они содержат 60% кислорода, поглощённого битумом. Остальные 40% распределены примерно поровну между гидроксильными, карбоксильными и карбонильными группами. Оптимально температурой образования связи С-С является температура 250°С. При более низкой температуре имеет место большее образование сложных эфиров с большим расходом кислорода. При температуре выше 250°С преобладают реакции, способствующие образованию карбенов и карбойдов. Содержание химически связанного кислорода в битуме возрастает с облегчением сырья — гудрона, так как с уменьшением его молекулярного веса и с повышением пенетрации образуется большее число сложноэфирных мостиков. Доля кислородных функциональных групп в битумах возрастает по мере углубления окисления.

При продувке сырья воздухом увеличивается содержание твёрдых смол и асфальтенов и уменьшается содержание масел. Если в процессе продувки содержание смол практически не меняется, то содержание масел непрерывно уменьшается, а содержание асфальтенов в той же мере увеличивается. Следовательно, образование смол из масел представляет собой промежуточную стадию образования асфальтенов [Гун. Нефтяные битумы]. Однако, асфальтены могут образовываться непосредственно и из масел. При концентрации асфальтенов в окисленных битумах 35-40 масс. % заметным становится образование карбенов и карбойдов.

По изменению пенетрации и растяжимости битума в процессе его окисления можно выделить три фазы. В первой фазе происходит сильное уменьшение пенетрации и увеличение растяжимости, во второй фазе — уменьшение растяжимости и пенетрации, а в третьей — стабилизация этих величин. Данная закономерность согласуется с изменением группового состава окисленных битумов.

Ископаемый уголь представляет собой сложную дисперсную систему, включающую в себя три взаимосвязанные макросоставляющие: органическую массу, влагу и минеральные компоненты. Они характеризуют марочный состав и определяют пути рационального использования углей [45-47]. Для характеристики свойств конкретного угля следует учитывать роль каждой из трех составляющих его частей.

Элементный состав органической массы углей (ОМУ), структура макромолекул и характер надмолекулярного структурирования определяют основные физико-химические и химико-технологические свойства углей [47-49].

Все физико-химические свойства ОМУ определяются внутри — и межмолекулярным взаимодействием. Внутримолекулярные взаимодействия обусловливают совокупность энергетических характеристик изолированной молекулы, а межмолекулярные взаимодействия — надмолекулярное строение твердого тела (форма упаковки, тип кристаллической решетки и т.д.).

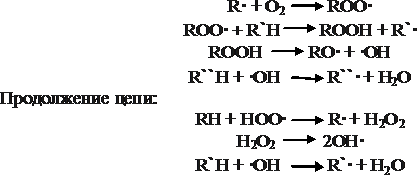

Оба типа взаимодействий — следствие особенностей элементного состава и химической структуры ОМУ. Это демонстрирует рисунок 15, где показано, что многие физико-химические свойства ОМУ меняются в зависимости от стадии углефикации; ряд свойств характеризуется максимальными или минимальными значениями при содержании углерода 80-90 % [50-52].

Структура органической массы углей весьма разнообразна, но условно структура углеводородной части находится в промежутке между двумя крайними состояниями, а именно: между насыщенными и ароматическими структурами, которые существенно различаются по физико-химическим свойствам [52-54]. В насыщенных соединениях углеродные атомы находятся в sp3 -гибридном состоянии. Они образованы с помощью относительно менее прочных простых С-С связей и более склонны к термической деструкции. Множественные пространственные конформации этих соединений составляют непрерывный ряд по энергиям, что обусловливает метастабильность структуры. В ароматических структурах углеродный атом находится в sp2 -гибридном состоянии; С-С связи примерно в 1,5 раза прочнее, чем простые связи С-С, поэтому ароматические соединения имеют относительно жесткую структуру. Конденсированные ароматические соединения склонны к образованию кристаллической структуры и при числе колец n ≥ 4 из-за сильного межмолекулярного взаимодействия при нагревании, не успев сублимировать, разлагаются.

Взаимосвязь структуры и свойств ОМУ базируется на фундаментальных исследованиях. В целом, фундаментальные исследования ОМУ условно можно разделить на два направления: исследование молекулярной структуры и исследование надмолекулярного строения.

W — показатель механической прочности; ![]() — действительная плотность, г/см3 ; — выход летучих веществ из аналитической пробы, % (мас.); Рmax — максимальное давление распирания, кгс/см2 ; х — пластометрическая усадка, мм; Y-толщина пластического слоя, мм; RI — индекс Рога; SI — индекс свободного вспучивания;

— действительная плотность, г/см3 ; — выход летучих веществ из аналитической пробы, % (мас.); Рmax — максимальное давление распирания, кгс/см2 ; х — пластометрическая усадка, мм; Y-толщина пластического слоя, мм; RI — индекс Рога; SI — индекс свободного вспучивания; ![]() — индекс максимальной пластичности (по методу Гизелера); С — содержание углерода, % (мас.)

— индекс максимальной пластичности (по методу Гизелера); С — содержание углерода, % (мас.)

Рисунок 15 — Физико-химические свойства углей в зависимости от степени углефикации.

Одна из главных задач углехимии — исследование реакционной способности углей в различных процессах с целью разработки эффективных путей переработки ОМУ в продукты с заданными свойствами [52-54]. Естественно, что решение этой задачи должно базироваться на данных структурно-химических показателей ОМУ.

В настоящее время накоплен большой экспериментальный материал по исследованию структуры и реакционной способности ОМУ физико-химическими методами [50, 52]. Однако интерпретация данных по связи структуры и свойств ОМУ часто противоречива из-за отсутствия единой точки зрения на ее структуру [51, 53] и носит описательный, качественный характер и, таким образом, не может быть использована для количественной оценки свойств углей в термохимических процессах их переработки.

Молекулярная структура ОМУ устанавливается как по данным прямых спектроскопических и рентгеноструктурных методов анализа, так и косвенно, по составу продуктов превращения. Согласно этим данным, структура ОМУ неоднородна и состоит, в основном, из макромолекул нерегулярного строения различной величины. Поэтому, когда речь идет о молекулярной структуре органической массы, подразумевается средняя структура единицы массы угля, которая конструируется по экспериментальным данным.

Структурная единица макромолекулы — это фрагмент структуры, умножением которого на целое число восстанавливается ее полная структура. В случаях регулярных одно-, двух — или трехмерных полимеров структурной единицей является элементарный фрагмент, который транслируется в соответствующих направлениях. Однако ОМУ состоит из ассоциатов макромолекул нерегулярного строения. Вводя в рассмотрение «среднестатистическую структурную единицу», ОМУ представляется в виде гипотетической макромолекулы регулярного строения. В этом смысле среднестатистическая структурная единица отождествляется с элементарным фрагментом структуры.

Следовательно, за среднюю статистическую структурную единицу ОМУ в целом или отдельных ее ингредиентов (витринитов, липтинитов и инертинитов) принимается единица массы, которая по элементному, функциональному и фрагментальному составу отождествляется с макросистемой.

В углехимии для отражения структурно-химических особенностей ОМУ широко пользуются структурными моделями. В настоящее время известно несколько десятков таких моделей, предложенных разными авторами в разное время. Модели наглядно отражают эволюцию представлений о структуре ОМУ. В них, как правило, представляются основные структурные фрагменты (конденсированные ароматические шести — и пятичленные кольца и нафтеновые циклы), соединенные между собой мостиковыми связями (- (СН2 ) n — , >СО, — О-, — NH-, — S-), функциональные группы (-СООН, — ОН, — ОСНз, — NH2 , и т.д.) и боковые заместители, в основном, состоящие из алкильных групп [45, 50-54].

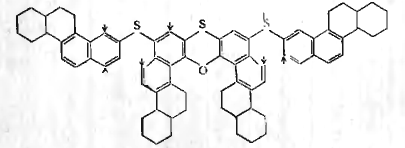

Следует отметить, что конкретные структурные модели носят чисто иллюстративный характер [51], способствуя при этом познанию ряда особенностей «молекулы угля» (рисунок 16).

Рисунок 16 — молекулярная структура угля.

Твердое топливо — горючие вещества, основной составной частью которых является углерод. К твердому топливу относят каменный уголь и бурые угли, горючие сланцы, торф и древесину. Качество твердого топлива, поставляемого для коммунально-бытовых нужд, регламентируется нормативными документами [ГОСТ на качество ТБТ]. В связи с этим отходы деревообработки (опилки, щепа, стружки), торф и угольную мелочь необходимо подготавливать для возможности использования их в качестве твердого коммунально-бытового топлива. Один из вариантов подготовки — прессование в брикеты. Проведенные опытные сравнения показали, что эффективность сгорания брикета в 1,5-1,7 раза выше кускового угля (при лучших показателях зольности и летучести) [].

Существуют технологии получения топливных брикетов из отходов сельскохозяйственного производства и опилок, позволяющие создавать брикеты без использования дополнительного связующего. В роли связующего в таких технологиях используется лигнин, содержащийся в клетках растительных отходов. Прессование проходит под высоким давлением и температуре (250-350)°С [].

Известен способ брикетирования угля без связующего, включающий в себя измельчение угля, сушку и прессование его на штемпельном прессе. А также способ брикетирования бурого угля, включающий термообработку измельченного угля, смешивание со связующим и прессование. Недостатком этих способом являются высокое (более 100 МПа) давление прессования, значительный износ дорогого прессового оборудования, существенный износ брикетной массы в период перевозки на дальние расстояния [2 у Мишы в дипломе].

В случае же прессования угольной пыли или торфа при относительно малом давлении, или в том случае, если брикеты распадаются, технологические процессы подразумевают присутствие связующего. В качестве связующего могут быть использованы:

— крахмал;

— целлюлоза;

— патока;

— глина;

— гипс;

— известь;

— декстрин;

— кубовые остатки нефтепереработки;

— лигносульфонат, меласса, поливиниловый спирт;

— нефтебитумы.

В качестве связующего могут выступать и другие вещества. Выбор связующего для прессования в основном зависит от экономического фактора, но также связующее должно удовлетворять следующим требования:

— связующее не должно вносить вредных примесей, ухудшающих качество топлива и пригодность его для сжигания;

— связующее не должно существенно снижать теплоту сгорания брикетов;

— связующее должно быть дешевым и недефицитным;

— связующее должно быть легким в обработке;

— связующее не должно создавать вредных условий труда для обслуживающего персонала;

— связующее в процессе прессования должно образовывать твердые брикеты;

— связующее должно быть устойчивым к влаге.

Подобрать связующее, полностью отвечающее перечисленным требованиям зачастую весьма проблематично. В литературе известно много попыток использования для брикетирования углей различных материалов, но они не получили постоянного применения, так как не отвечают полностью перечисленным требованиям.

Нефтяные шламы и кислые гудроны — самые многочисленные и крупнотоннажные отходы современной нефтедобывающей и нефтеперерабатывающей промышленности в мире. []

Нефтешламы представляют собой сложные системы, состоящие из нефтепродуктов, воды и минеральной части (песок, глина и т.д.).

Состав шламов может существенно различаться, т.к. зависит от типа и глубины перерабатываемого сырья, схем переработки, оборудования, типа коагулянта и др. В основном, шламы представляют собой тяжелые нефтяные остатки, содержащие в среднем (по массе) 10 — 56% нефтепродуктов, 15 — 55% воды, 2 — 35% твердых примесей.

Нефтешламы образуются в процессе эксплуатации нефтяных скважин, очистке сточных вод, содержащих нефтепродукты, чистке резервуаров с нефтью и нефтепродуктами, а также другого оборудования, ликвидации разливов на производственной территории.

Главной причиной образования резервуарных нефтешламов является физико-химическое взаимодействие нефтепродуктов в объеме конкретного нефтеприемного устройства с влагой, кислородом воздуха и механическими примесями, а также с материалом стенок резервуара. В результате таких процессов происходит частичное окисление исходных нефтепродуктов с образованием смолоподобных соединений и ржавление стенок резервуара. Попутно попадание в объем нефтепродукта влаги и механических загрязнений приводит к образованию водно-масляных эмульсий и минеральных дисперсий. Поскольку любой шлам образуется в результате взаимодействия с конкретной по своим условиям окружающей средой и в течение определенного промежутка времени, одинаковых по составу и физико-химическим характеристикам шламов в природе не бывает. По результатам многих исследований в нефтешламах резервуарного типа соотношение нефтепродуктов, воды и механических примесей (частицы песка, глины, ржавчины и т.д.) колеблется в очень широких пределах: углеводороды составляют (5-90) %, вода (1-52) %, твердые примеси (0,8-65) % []. Как следствие, столь значительного изменения состава нефтешламов диапазон изменения их физико-химических характеристик тоже очень широк. Плотность нефтешламов колеблется в пределах (830-1700) кг/м3, температура застывания от — 3 ºС до +80 ºС. Температура вспышки лежит в диапазоне от 35 до 120ºС.

В качестве конкретного примера можно привести результаты анализа массовой проверки чистоты и технического состояния резервуаров автозаправочных станций г. Москвы, проведенной в конце 2009 г. Анализ показал, что основу механических примесей составляют окислы железа (ржавчина) — 50-80% с включением кварцевого песка и смолистых отложений. Механические примеси содержатся в природных отложениях в 85% обследованных резервуаров, а вода — в 60% [].

При попадании воды в объем нефтепродуктов происходит образование устойчивых эмульсий типа вода-масло, стабилизация которых обусловливается содержащимися в нефтепродуктах природными стабилизаторами из разряда асфальтенов, смол и парафинов.

Устойчивость эмульсий типа вода-масло объясняется главным образом наличием на поверхности капелек эмульсии структурно-механического барьера, представляющего собой двойной электрический слой на межфазной поверхности. В состав таких защитных пленок могут входить соли поливалентных металлов органических кислот и других полярных компонентов нефтепродукта, которые дополнительно адсорбируются на асфальто-смолистых агрегатах и переводят их в коллоидное состояние. В коллоидном же состоянии асфальтены обладают наибольшей эмульгирующей способностью. Многочисленные исследования указывают на существование прямой связи между устойчивостью эмульсии и концентрацией природных стабилизаторов на границе раздела фаз. Естественно, что концентрация таких веществ возрастает в объеме нефтепродуктов по мере увеличения их молекулярного веса (переход к тяжелым фракциям нефти).

Помимо образования эмульсий в среде нефтепродуктов в процессе перевозки и хранения происходит образование полидисперсных систем при взаимодействии жидких углеводородов и твердых частиц механических примесей.

При длительном хранении резервуарные нефтешламы со временем разделяются на несколько слоев с характерными для каждого из них свойствами.

Верхний слой представляет собой обводненный нефтепродукт с содержанием до 5% тонкодисперсных механических примесей и относится к классу эмульсий «вода в масле». В состав этого слоя входят 70-80% масел, 6-25% асфальтенов, 7-20% смол, 1-4% парафинов. Содержание воды не превышает 5-8%. Довольно часто органическая часть свежеобразованного верхнего слоя нефтешлама по составу и свойствам близка к хранящемуся в резервуарах исходному нефтепродукту. Такая ситуация обычно имеет место в расходных резервуарах автозаправочных станций.

Средний, сравнительно небольшой по объему слой представляет собой эмульсию типа «масло в воде». Этот слой содержит 70-80% воды и 1,5-15% механических примесей.

Следующий слой целиком состоит из отстоявшейся минерализованной воды с плотностью 1,01-1,19 г/см3. Наконец, придонный слой (донный ил) обычно представляет собой твердую фазу, включающую до 45% органики, 52-88% твердых механических примесей, включая окислы железа. Поскольку донный ил представляет собой гидратированную массу, то содержание воды в нем может доходить до 25%.

Накопление нефтешламов осуществляется в специальных земляных отстойниках — шламонакопителях. При этом гидроизоляция дна и стенок не производится, и, как следствие, происходит фильтрация и проникновение экологически опасной жидкой фазы в окружающую среду. В шламонакопителях происходят естественные процессы — накопление атмосферных осадков, развитие микроорганизмов, протекание окислительных и других процессов, т.е. идет самовосстановление, однако в связи с наличием большого количества солей и нефтепродуктов при общем недостатке кислорода процесс самовосстановления протекает десятки лет [12].

Состав нефтяного шлама, хранящегося в шламонакопителях в течение нескольких лет, отличается от состава свежего. Нефтяной шлам, образующийся в резервуарах для хранения нефтепродуктов, по составу и свойствам также отличается от нефтяного шлама очистных сооружений. Именно различие составов нефтешлама в пределах одного шламонакопителя обуславливает необходимость строительства установок, способных устойчиво работать в широком диапазоне свойств и состава питания.

При переработке одного миллиона тонн нефти образуется от 3 до 5 тысяч тонн нефтешлама — одного из наиболее опасных загрязнителей природной среды, в том числе поверхностных и подземных вод, почвы, атмосферного воздуха. Отметим, что все нефтеперерабатывающие заводы России имеют шламоотстойники, из которых после соответствующей подготовки углеводородные фракции направляются на первичную переработку вместе с сырой нефтью. Однако тяжелые фракции нефтешлама не находят квалифицированной переработки.

Проблема утилизации и обезвреживания нефтешламов всегда остро стояла перед нефтеперерабатывающими и нефтедобывающими предприятиями. Особое внимание ее решению стали уделять в последнее десятилетие, после выхода новых нормативных актов по защите окружающей среды.

Проведенные исследования показывают, что 45-50% объема накопленного на НПЗ нефтешлама приходится на трудноразделимые нефтяные эмульсии. Они могут годами находиться в нерасслоенном состоянии и, циркулируя в системе подготовки ловушечного нефтепродукта, перемешиваться с ним, постоянно увеличивая свой объем [57, 59, 61].

На отдельных заводах имеется большое количество «мазутных ям», в которых до недавнего времени находилось более 150 тысяч тонн высоковязкого застарелого мазута с минеральными примесями (нефтешлама) с высоким содержанием смолисто-асфальтеновых веществ, характеристика которого приведена в таблице 2. В настоящее время администрация указанного предприятия проводит огромную работу по экологическому благоустройству загрязненных застарелыми мазутами территорий.

Указанное сырье (таблица 2) может быть эффективно переработано с получением дистиллятных нефтяных фракций, котельных топлив, а остаток, выкипающий свыше 350 о С, с повышенным содержанием смол и асфальтенов, является благоприятным сырьем для получения модифицированных битумов и разнообразных связующих.

Рассмотрим особенности утилизации нефтешламов нефтедобывающей промышленности: на современном этапе развития технологии нефтедобычи при эксплуатации нефтяных месторождений образуются большие объемы отходов, преимущественное количество которых накапливается в шламовых амбарах.

Строительство шламовых амбаров заключается в выемке определенного объема грунта и обваловывании полученного котлована. При этом гидроизоляции дна и стенок амбара не производится. При такой конструкции избежать фильтрации жидкой фазы и попадания ее на окружающий ландшафт практически невозможно, что представляет собой большую экологическую угрозу.

Таблица 2 — Характеристики вязкого НШ с повышенным содержанием смолистых компонентов.

|

Наименование показателя |

Значение |

|

Содержание воды, мас. % |

25-60 |

|

Содержание механических примесей, мас. % |

0,5-1,6 |

|

Содержание нефтепродуктов, мас. % |

40-75 |

|

Условная вязкость при 80°С |

16-24 |

|

Температура начала кипения,°С |

230-240 |

|

Фракционный состав нефтепродуктов, % мас. |

|

|

с температурой кипения,°С |

|

|

Н. к. — 300 |

5-7 |

|

300-340 |

10-12 |

|

340-380 |

20-25 |

|

380-395 |

30-38 |

|

Выше 395 |

18-35 |

|

Вязкость, мм 2 /с |

3-4 |

|

Температура начала кипения, 0 С |

200-210 |

|

Содержание фракций, % об. с температурой кипения, 0 С |

|

|

Н. к. — 250 |

15-17 |

|

250-300 |

30-33 |

|

300-340 |

20-22 |

|

340-380 |

15-20 |

|

380 — 395 |

3-5 |

|

Выше 395 |

3-10 |

|

Групповой химический состав: |

|

|

Cмолы |

4,7-5,4 |

|

Ароматические углеводороды: Тяжелые Средние Легкие |

4,9-5,3 3,1-3,6 1,4-1,5 |

|

Парафино-нафтеновые |

84,2-85,9 |

|

Содержание фракций, % об. с температурами кипения |

|

|

Н. к-340 |

3-10 |

|

340-380 |

6-8 |

|

380-395 |

12-15 |

|

Выше 395 |

70-76 |

|

Условная вязкость при 80 0 С |

18-32 |

|

Групповой химический состав: |

|

|

Асфальтены |

3.3-4 |

|

Смолы |

17-26,2 |

|

Тяжелые |

12,7-18,1 |

|

Средние |

14,2-15,8 |

|

Легкие |

4,2-52 |

|

Парафино-нафтеновые |

Наиболее распространенный способ ликвидации шламовых амбаров нефтедобычи выглядит следующим образом. Амбары освобождают от жидкой фазы, которую направляют в систему сбора и подготовки нефти с последующим использованием ее в системе поддержания пластового давления, оставшийся шлам засыпают минеральным грунтом. Описанный способ ликвидации шламовых амбаров имеет ряд серьезных недостатков, одним из которых является содержание в буровом шламе достаточно высоких концентраций нефтеуглеводородов, тяжелых металлов в подвижной форме, анионоактивных ПАВ и других токсичных веществ. Поэтому необходимость ликвидации шламовых выбросов с последующим обезвреживанием и утилизацией очевидна [].

На сегодняшний день не существует унифицированного способа переработки нефтешламов с целью обезвреживания и утилизации, однако любая подобная технология состоит из двух последовательных этапов: предварительной подготовки (обезвоживания и удаления механических примесей) и непосредственно переработки.

Все промышленные способы переработки нефтешлама можно классифицировать на уменьшение объёма, стабилизацию и промышленное использование [].

Методы уменьшения объёма нефтешлама:

а) Механическое обезвоживание. Гомогенный жидкий нефтешлам после операций подготовки, отделения от нефтешлама песка и других механических примесей поступает на высокоскоростные центрифуги. Обезвоженная нефтяная часть нефтешлама поступает на стадию дальнейшего обезвоживания или на НПЗ. Вода направляется на очистку. Отделенная твердая часть нефтешлама перерабатывается с целью использования в различных областях её применения. Для повышения эффективности процесса используют полимерные и катионные флокулянты.

б) Ультразвуковая обработка. В этом методе удаление нефти из нефтешламов достигается с помощью механической вибрации, вызываемой ультразвуковой или акустической кавитацией. Различные плотности нефтяных фракций, твёрдых частиц и воды обусловливают разделение системы на нефтяную часть и суспензию твёрдых частиц. Кавитация, особенно на межфазной поверхности, позволяет быстро разделить нефть и твёрдые частицы. В настоящее время ультразвуковая технология для обработки нефтешламов применяется редко.

в) Обезвоживание и сжигание. Нефтешлам помещают в шламоуплотнитель, нагревают до 60 ºС, добавляют флокулянт. После перемешивания и отстаивания нефтешлам расслаивается с отделением воды. Оставшийся обезвоженный осадок помещают в печь для сжигания при температуре (800-850) ºС [13].

г) Отверждение. В этом процессе к нефтешламу добавляют определённое количество отверждающего вещества, которое вызывает ряд стабильных и необратимых физических и химических превращений, в результате которых образуется твёрдый материал, а вода и токсичные соединения связываются или оказываются заключенными в жесткой матрице. Известным отверждающим агентом является цемент, при этом в процессе отверждения нефтешлама протекают основные реакции гидратации цемента.

д) Сверхкритическое водное окисление (СВО) заключается в окислении органических растворённых в воде веществ с использованием в качестве окислителей кислорода или пероксида водорода. Процесс осуществляется при температуре и давлении, превышающих критическую точку воды (374,3 ºС и 22,12 МПа).

Первоначальной областью применения СВО стала деструкция органических отходов. При продолжительности процесса менее 1 мин. конверсия отходов может превышать 99% [14].

Методы промышленного использования нефтешламов:

а) Коксование — термический процесс переработки углеводородов, протекающий по свободно-радикальному механизму. В настоящее время коксование нефтешламов развивается по двум направлениям, одно из которых осуществляется с рециркуляцией продуктов. Второе направление развития коксования нефтешлама заключается в использовании смесей нефтешлама с цементирующими и поглощающими кокс добавками. Основные факторы, влияющие на выход жидких продуктов коксования нефтешлама: наличие продувки азотом, температура реакции, продолжительность реакции, скорость нагревания. При оптимальных условиях степень извлечения жидких продуктов превышает 80%, конверсия — 99,9 %.

б) Термолиз нефтешламов. В этом процессе нефтешлам в отсутствие воздуха нагревается до температуры между температурами кипения воды и крекинга углеводородов. Легкие углеводороды и вода отделяются в испарительной колонне, тяжелые углеводороды получают после разделения жидкости и твердой фазы.

В качестве основных методов частичной или безостаточной утилизации нефтешламов практикуются следующие:

термические — сжигание в печах различных типов, получение битуминозных остатков;

физические — захоронение в специальных могильниках, разделение в центробежном поле, вакуумное фильтрование и фильтрование под давлением;

химические — экстрагирование с помощью растворителей, отвердение с применением неорганических (цемент, жидкое стекло, глина) и органических (эпоксидные и полистирольные смолы, полиуретаны и др.) добавок;

физико-химические — применение специально подобранных реагентов, изменяющих физико-химические свойства, с последующей обработкой на специальном оборудовании;

биологические — микробиологическое разложение в почве непосредственно в местах хранения, биотермическое разложение.

Выбор конкретных методов обезвреживания и переработки нефтяных шламов в основном зависит от количества содержащихся в шламе нефтепродуктов и от их состава. Многокомпонентный состав продуктов нефтешламовых амбаров нефтедобычи, наличие в ней различных химических соединений создают многие проблемы при разработке технологий обработки, извлечения из них товарной нефти, очистки от нефтепродуктов твердого остатка. Высокая вязкость, повышенное содержание механических примесей и самое главное, высокая агрегативная устойчивость амбарных эмульсий нефтедобычи обусловлены, преимущественно повышенным содержанием асфальтенов, смол, парафинов и других высокомолекулярных компонентов.

Очевидно, что наиболее целесообразно использовать нефтешлам

вовлечение в котельные топлива;

получение топливных компонентов и профилактических смазок;

производство строительных материалов.

Подобные способы позволяют получать из нефтешламов товарную продукцию, находящую квалифицированное применение. При этом безусловный приоритет принадлежит безотходным технологиям, как наиболее экологичным.

По химическому составу ТНО представляет сложную органическую смесь высокомолекулярных соединений углеводородного и неуглеводородного состава, в которые, наряду с углеродом и водородом, входят гетероатомы (O,S,N), а так же металлы (Fe, Mg, Ni, V, Cr, Cu, и др.).

Из-за сложного строения очень трудно выделить из состава какие-либо индивидуальные соединения. Исключения составляют парафины. Поэтому принято разделять ТНО на группы компонентов, отличающихся по их растворимости. При растворении в н-алканах (С5 — С8) ТНО разделяют на твердую, нерастворимую в н-алканах часть (асфальтены) и растворимую в н-алканах часть (мальтены).

Мальтены же, в свою очередь, разделяются на масла и смолы. К маслам принято относить парафино-нафтеновые соединения (ПНС), моноциклоароматические соединения (МЦАС), бициклоароматические соединения (БЦАС).

Группы компонентов ТНО не имеют четких границ разделения. Различия, которые определяют состав компонентов, состоят в числе ароматических колец в молекуле и наличии гетероароматических циклов и кислородосодержащих групп.

Нефтяные битумы — сложные высокодисперсные системы, которые принято разделять на масла, смолы, асфальтены, асфальтогеновые кислоты и их ангидриды. Битумы представляют собой коллоидную систему, в которой дисперсионной средой являются масла и смолы, а дисперсной фазой — асфальтены.

Процесс окисления ТНО в битумы протекает по радикально-цепному механизму. Сама реакция окисления представляет собой гетерогенную реакцию между газовой и жидкой фазами и состоит из реакций четырёх типов.

Ископаемый уголь представляет собой сложную дисперсную систему, включающую в себя три взаимосвязанные макросоставляющие: органическую массу, влагу и минеральные компоненты. Они характеризуют марочный состав и определяют пути рационального использования углей.

Элементный состав органической массы углей (ОМУ), структура макромолекул и характер надмолекулярного структурирования определяют основные физико-химические и химико-технологические свойства углей.

Структура органической массы углей весьма разнообразна, но условно структура углеводородной части находится в промежутке между двумя крайними состояниями, а именно: между насыщенными и ароматическими структурами, которые существенно различаются по физико-химическим свойствам.

Огромную экологическую проблему представляет собой утилизация нефтешламов как природного, так и техногенного происхождения. Нефтешламы нефтедобывающих и нефтеперерабатывающих предприятий образуются в процессе добычи, переработки нефти и очистки сточных вод.

Нефтешлам — смесь осадков, выпавших в песколовках, нефтеловушках и прудах (буферного и дополнительного отстаивания), пены, собираемой при флотационной очистке, а также осадков систем оборотного водоснабжения и в чашах градирен. Основные поставщики нефтешлама (60-75 %) — флотаторы и нефтеловушки. Нефтешлам из очистных сооружений отводят в шламонакопители (земляные амбары глубиной 2-4 м).

Состав нефтешламов нефтеперерабатывающих заводов России достаточно разнообразен: тяжелые нефтяные осадки, содержащие (мас. %) 10-56 % нефтепродуктов, 30-85 % воды, 1,3-46 % твердых примесей.

Проблема утилизации и обезвреживания нефтешламов всегда остро стояла перед нефтеперерабатывающими и нефтедобывающими предприятиями.

При выполнении работы в качестве сырья использовались 4 образца нефтяных шламов, отобранные в ГУПП «Полигон ”Красный Бор”, г. Колпино, Ленинградская область и в ОАО ПО «Киришинефтеоргсинтез”, бурые угли Канско-Ачинского бассейна (Березовское месторождение) и Подмосковного бассейна (Климовское месторождение).

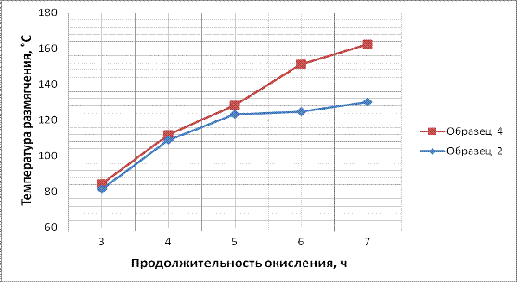

В качестве исходных продуктов для исследования процесса окисления ТНО использовались нефтешлам Киришского НПЗ (образец 3, образец 4), нефтешлам с ГУПП «Полигон «Красный Бор» (образец 1, образец 2).

В таблице 3 приведены основные физико-химические характеристики используемых образцов нефтешламов.

Таблица 3. Физико-химические характеристики используемых нефтешламов.

|

Показатель Нефтешлам |

Содержание серы, % мас. |

Содержание воды, % мас. |

Зольность, % мас. |

Вязкость условная при 80°С |

Плотность, ρ 4 20 |

Содержание нерастворимых в толуоле, % мас. |

Содержание серы в толуольном экстракте, % мас. |

|

Образец 1 |

1,95 |

39,00 |

3,62 |

38,05 |

0,98 |

8,95 |

0,88 |

|

Образец 2 |

0,82 |

0,46 |

0,13 |

1,57 |

0,89 |

1,33 |

1,90 |

|

Образец 3 |

1,85 |

22,60 |

2,99 |

21,40 |

0,99 |

7,82 |

2,09 |

|

Образец 4 |

1,17 |

29,70 |

0,67 |

3,36 |

0,94 |

2,46 |

1,69 |

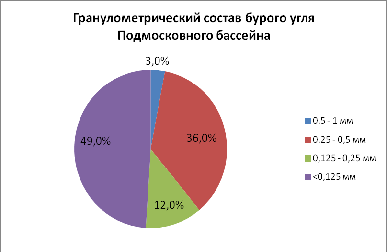

Бурые угли: В качестве сырья использовался рядовой бурый уголь Климовского разреза Подмосковного бассейна (Образец 5), а также рядовой бурый уголь Березовского разреза Канско-Ачинского бассейна (Образец 6).

Характеристика указанных бурых углей представлена в таблице 4.

Таблица 4. Характеристики используемых для исследования образцов бурых углей.

|

Показатель Рядовой Бурый уголь |

Зольность, % масс. |

Содержание серы, % масс. |

Выход летучих на горячую массу, % масс. |

Низшая теплота сгорания на горючую массу, ккал/кг |

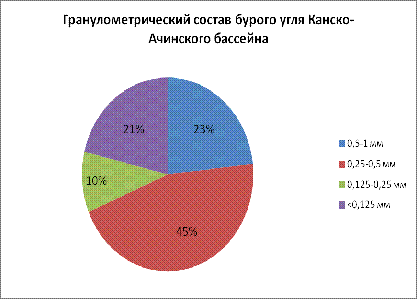

Гранулометрический состав, % |

|||

|

Фракции, мм |

||||||||

|

0,5 — 1 |

0,25 — 0,5 |

0,125 — 0,25 |

<0,125 |

|||||

|

Образец № 5 |

31,0 |

2,95 |

46,0 |

2720±300 |

3 |

36 |

12 |

49 |

|

Образец № 6 |

10,5 |

0,38 |

47,5 |

3200±300 |

23 |

45 |

10 |

21 |

Резиновая крошка (РК): использовалась крошка крупностью 2-3 мм из изношенных автопокрышек [ ГОСТ 8407-89. Сырье вторичное резиновое. Покрышки и камеры шин. Технические условия. — М.: ИПК Издательство стандартов, 1990. — 7 с.]

Технический анализ углей, сланцев, изучаемых углеродсодержащих отходов проводился стандартными методами: ускоренные методы определения влаги [88], определения зольности [89], определения плотности [90], определение общей серы (метод Эшка) [91], ускоренный метод определения серы [92], определения содержания воды [93], определения фракционного состава [94], определения выхода продуктов полукоксования [95], определения условной вязкости [96], определения содержания механических примесей [97, 98].

Методика брикетирования. В ходе данной работы мною было опробовано несколько способов брикетирования. Условно их можно разделить на:

— холодное брикетирование с окисленным нефтешламом в качестве связующего при давлении 1000 кг/см² без последующей термообработки;

— холодное брикетирование ручным прессом без

— горячее брикетирование ручным прессом без

— холодное брикетировании ручным прессом с

Впоследствии было установлено, что холодное брикетирование с окисленным нефтешламом в качестве связующего при давлении 1000 кг/см² без последующей термообработки не дает результатов. Брикет рассыпается при малейшим прикосновении. Стоит отметить, что в данном случае использовался только окисленный нефтешлам, причем его добавка составляла 10% от массы, большее количество окисленного нефтешлама не добавлялось, а также термообработка данного брикета мною не проводилась из экономических соображений. Т.к. окисленный нефтешлам имеет достаточно приличную стоимость, а использование мощных прессов также дорого обходится в производстве, данная технология не сможет быть конкурентоспособной.

При холодном брикетировании ручным прессом без последующей термообработки были использованы составы с отфильтрованным и обезвоженным нефтешламом. Тестировались составы с массовой долей связующего до 25% по массе включительно. Однако брикеты получались недостаточно прочными и ломались без особого усилия.

При горячем брикетировании ручным прессом без последующей термообработки приготовленная смесь разогревалась в сушильном шкафу, далее проводили прессование на ручном прессе, затем пресс-форма не открываясь ставилась в печь, где грелась при температуре 150 ºС в течение 20 минут. После пресс-форма опять помещалась в ручной пресс и прессовалась дальше. Далее она остывала на воздухе и раскрывалась. Полученный брикет имел большую прочность, чем во всех ранее приведенных случаях, но все же при сильном сжатии в руках, в нем сначала появлялись трещины, а затем он ломался.