Тема реферата «Адсорбция паров летучих растворителей. Примеры конструкций адсорбционно-каталитических аппаратов» по дисциплине «Технология очистки и утилизации газовых выбросов».

Рекуперация органических растворителей имеет как экономическое, так и экологическое значение, поскольку потери их с выбросными газами составляют 600—800 тыс. т/год. Выбросы паров растворителей происходят при их хранении и при использовании в технологических процессах. Для их рекуперации наибольшее распространение получили методы адсорбции.

1.АДСОРБЦИЯ ПАРОВ ЛЕТУЧИХ РАСТВОРИТЕЛЕЙ

1.1 Улавливание паров

Улавливание паров возможно любыми мелкопористыми адсорбентами: активными углями, силикагелями, алюмогелями, цеолитами, пористыми стеклами и т. п. Однако активные угли, являющиеся гидрофобными адсорбентами наиболее предпочтительны для решения этой задачи: при относительной влажности очищаемых паровоздушных или парогазовых потоков до 50% влага практически не влияет на сорбируемость паров органических растворителей. Рентабельность адсорбционных установок с использованием активных углей зависит от концентрации в очищаемых газах паров летучих органических растворителей. Наименьшие концентрации (С) растворителей в очищаемом воздухе, при которых обеспечивается рентабельность рекуперационных установок, приведены ниже:

|

Растворитель |

С,г/м3 |

Растворитель |

С,г/м3 |

|

Ацетон Бензин Бензол Бутилацетат Ксилол Метилацетат |

3,0 2,0 2,0 1,5 2,1 2,1 |

Метиленхлорид Сероуглерод Тетрахлоруглерод Толуол Трихлорэтилен Этиловый спирт |

2,0 6,0 4,5 2,0 1,8 1,8 |

Поглощение паров летучих растворителей можно проводить в стационарных (неподвижных), кипящих и плотных движущихся слоях поглотителя, однако в производственной практике наиболее распространенными являются рекуперационные установки со стационарным слоем адсорбента, размещаемым в вертикальных, горизонтальных или кольцевых адсорберах.

1.2 Адсорберы вертикального типа

Адсорберы вертикального типа обычно используют при небольших потоках подлежащих очистке паровоздушных (парогазовых) смесей, горизонтальные и кольцевые аппараты служат, как правило, для обработки таких смесей при высоких (десятки и сотни тысяч кубометров в час) скоростях потоков, Рекуперационные установки с адсорберами периодического действия (со стационарным слоем адсорбента) работают по трем технологическим циклам: четырех-, трех- и двухфазному.

Четырехфазный цикл включает последовательно фазы адсорбции, десорбции, сушки и охлаждения. Адсорбцию проводят на активных углях. При десорбции из насыщенного адсорбента острым паром удаляют адсорбированный растворитель. При сушке нагретым воздухом из адсорбента вытесняют влагу, накапливающуюся в нем в фазе десорбции при конденсации части острого пара. Нагретый и обезвоженный поглотитель охлаждают атмосферным воздухом.

1.3 Трехфазный цикл

Трехфазный цикл имеет отличие от четырехфазного в том, что исключается одна из последних фаз четырехфазного цикла, например процесс охлаждения адсорбента как самостоятельная фаза: слой поглотителя охлаждают при адсорбции отработанным (очищенным от паров растворителя) воздухом. Может исключаться и фаза сушки. В этом варианте после адсорбции производят нагрев насыщенного адсорбента горячим инертным газом с отводом паровой смеси в конденсатор. Такой процесс десорбции завершают затем продувкой слоя угля водяным паром. В последующей фазе охлаждения поглотитель обрабатывают холодным воздухом. Фазу сушки как самостоятельную стадию обычно исключают, если после десорбции адсорбент имеет относительно низкую влажность. В этом случае в фазе охлаждения достигается полная регенерация адсорбента.

Двухфазный цикл включает две стадии (операции): адсорбцию и десорбцию. При этом процесс адсорбции совмещают с сушкой и охлаждением поглотителя. С этой целью определенное время паровоздушную смесь подают в слой в нагретом состоянии (50—60 °С), а затем без подогрева, либо в течение всей фазы адсорбции паровоздушную смесь подают в слой при одинаковой температуре (до 35°С).

Выбор того или иного цикла работы рекуперационной установки определяется характером подлежащих улавливанию растворителей, их содержанием в исходной паровоздушной смеси, особенностями и технико-экономическими возможностями производства, в технологии которого происходит образование паров летучих растворителей. Считают, что при относительно высоких концентрациях паров летучих растворителей в паровоздушных смесях (до 50% нижнего концентрационного предела взрываемости) рационально использовать четырехфазный цикл, в случае средних и малых концентраций (2—3 г/м3) целесообразнее применять трехфазный цикл (с исключением фазы охлаждения).

Двухфазный цикл с адсорбцией паров из паровоздушной смеси при одинаковой температуре (до 35°С) может быть принят для рекуперации несмешивающихся с водой растворителей, а двухфазный цикл с подогревом паровоздушной смеси до 50—60 °С нерационален в связи с работой поглотителя в этих условиях с пониженной активностью.

С целью гарантирования непрерывности рекуперационного процесса установка улавливания паров летучих растворителей должна включать как минимум два адсорбера периодического действия (обычно их число составляет от 3 до 6 и более).

Во избежание потерь растворителей с прошедшими очистку (отработанными, выхлопными) потоками процесс адсорбции можно проводить путем передачи паровоздушной смеси, прошедшей основной адсорбер, в последовательно включаемый дополнительный адсорбер. В этом случае каждый из этих двух адсорберов последовательно играет роль головного или хвостового аппарата. Такой прием несколько увеличивает расходы на транспорт паровоздушной смеси, но в ряде случаев окупается снижением потерь улавливаемых растворителей.

Периодичность переключения адсорберов рекуперационной установки на ту или иную фазу технологического цикла определяется графиком ее работы.

Развитие адсорбционного метода рекуперации паров летучих растворителей в мировой практике идет в основном по двум направлениям. Одно из них связано с аппаратурным оформлением рекуперационных установок, другое—с углеродными поглотителями паров летучих растворителей.

В последнее время большое внимание уделяется непрерывно-действующим установкам с движущимся плотным и псевдоожиженным слоем адсорбента. К преимуществам таких установок относят достаточно высокие скорости обрабатываемых потоков, обусловливающие компактность оборудования; высокий коэффициент использования адсорбентов; отсутствие энергозатрат на периодическое нагревание и охлаждение одного и того же аппарата; возможность сравнительно простой и полной автоматизации и простоту обслуживания.

Описан ряд оригинальных решении, касающихся конструктивных особенностей адсорбционной аппаратуры. В частности, предложены различные варианты изготовления адсорбера в виде вращающегося барабана, снабженного перегородками, делящими его на секции. Последние заполнены активным углем и при вращении барабана последовательно проходят зоны адсорбции и регенерации, обеспечивая непрерывность процесса. Имеется ряд конструкций, в которых используется гранулированный активный уголь в виде тонкого слоя, размещаемого между двумя полотнами эластичного гибкого и пористого материала (например, полиуретана).

Поперечное по отношению к газовому потоку перемещение «ленты-сэндвича» обеспечивает непрерывность процесса очистки. Имеются и другие конструктивные решения адсорберов.

Большое внимание в последние годы уделяется и углеродным материалам-поглотителям: расширяется их сырьевая база, .ведутся работы, преследующие своей целью получение высокоактивных и износостойких гранулированных активных углей, широко исследуются и уже находят практическое применение в промышленности различные тканые и нетканые материалы на основе углеродных активных волокон, например установки с фильтрами, основу которых составляет активное угольное волокно, получаемое на базе целлюлозных волокон.

Преимущества использования активных углеродных волокон перед гранулированными активными углями состоят в возможности обеспечения повышенной степени рекуперации растворителей (обычно выше 99%); существенном снижении потерь растворителей, связанных с термическим разложением последних в присутствии углеродных адсорбентов, и, как следствие, повышении количества рекуперата; применимости для рекуперации полимеризующихся мономеров и растворителей с высокой температурой кипения; пониженной пожаро- и взрывоопасности; компактности адсорбционной аппаратуры даже с неподвижным слоем активных углеродных волокон.

Для осуществления непрерывного процесса предложены адсорберы, в которых полотно ткани движется перпендикулярно движению газа. Ткань сматывается в рулон, что обеспечивает возможность ее периодической регенерации с. получением концентрированного потока десорбата. Эти же цели могут быть достигнуты и при использовании адсорбера, снабжаемого располагаемыми в несколько параллельных рядов вертикальными полотнищами, состоящими из активного углеродного и другого, более прочного волокна. Через зазоры между их поверхностями пропускают парогазовую смесь (адсорбционная способность ткани из активного углеродного волокна не зависит от направления очищаемого парогазового потока).

1.4 Комбинированные методы улавливания паров летучих растворителей

Разновидности комбинированного метода улавливания паров летучих растворителей весьма многообразны. Например, в соответствии с одним из его вариантов улавливание проводят компримированием паровоздушной смеси до небольшого давления с последующим ее пропусканием вначале через абсорбер, орошаемый растворителем, пары которого улавливают (при этом из паровоздушной смеси поглощается большая часть рекуперируемого растворителя), а затем через абсорбер, в котором в качестве поглотителя остаточного количества паров используют тяжелые углеводороды. В соответствии с еще одним из вариантов для удаления паров растворителей из их смесей с воздухом или газами поток паровоздушной (парогазовой) смеси контактируют с водной суспензией, получаемой введением в водный раствор до 25% порошкового активного угля с размером зерен до 100 мкм.

2.ПРИМЕРЫ КОНСТРУКЦИЙ АДСОРБЦИОННО-КАТАЛИТИЧЕСКИХ АППАРАТОВ

2.1 Адсорбционно-каталитический фильтр

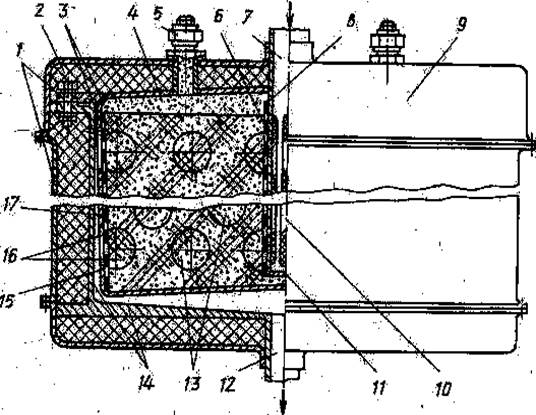

На рис. 1 показана схема адсорбционно-каталитического фильтра для обезвреживания некоторых токсичных органических веществ (аминов, гидразина и его производных).

Шихта представляет собой алюмосиликатный меднохромовый адсорбент-катализатор. Масса шихты в аппарате 50 кг, что позволяет задерживать в зависимости от условий фильтрации 5-10 кг токсичных веществ, например, метилового спирта, формальдегида и др.; максимальная температура при окислении кислородом воздуха достигает 530 °С. Фильтр представляет собой корпус 14 с коаксиально размещенной в нем кассетой 3,, содержащей центральный вводной перфорированный трубопровод 8, который соединен с газоподводящим трубопроводом 7, имеющем на наружной поверхности прорези 10, охватываемые металлической сеткой 6. На образующей 17 цилиндрической кассеты 3 выполнены отверстия 16, армированные металлической сеткой 13. Газоотводящий трубопровод 12 размещен в донной части корпуса 14. Корпус 14 защищен теплоизолирующим слоем 2 и имеет съемный кожух 1. В верхней части фильтра находится штуцер 5 для засыпки или ссыпки адсорбента-катализатора. Кассета 3 монтируется съемной относительно корпуса 14.

На стадий адсорбции обезвреживаемый газ по центральному перфорированному трубопроводу 8 через прорези 10 поступает в слой адсорбента-катализатора цилиндрической кассеты 3 и очищается от вредных примесей. Ферма центрального перфорированного трубопровода 8 с прорезями 10 и кольцевое расположение адсорбента обеспечивают максимальную подачу газа при больших его скоростях и эффективную стадию адсорбции, так как скорость газа между зернами все время убывает и через отверстия 16 очищаемый газ уходит с минимальной скоростью.

Стадия регенерации шихты адсорбционно-каталитического фильтра осуществляется подачей по газоподводящему трубопроводу 7 окислительного (либо восстановительного) газа, который, реагируя с сорбированным токсичным веществом, восстанавливает сорбционную емкость фильтра.

Рис. 1. Адсорбционно-каталитический фильтр:

1 — кожух ; 2 — теплоизоляция; 3 — кассета; 4 — адсорбент-катализатор; 5 — штуцер для засыпки шихты; 6 — металлическая сетка; 7 — газоподводящий трубопровод; 8 — перфорированный трубопровод; 9 -крышка кожуха; 10 — прорези; 11 — заглушка; 12 — выходной трубопровод; 13 — металлическая сетка; 14 — корпус; 15 — внешняя поверхность кассеты; 16 — отверстия; 17 — образующая кассеты

адсорбер летучий растворитель

Повышение температуры шихты во время регенерации вызывает частичную, около 1-3%, десорбцию токсичного вещества и вынос его из фильтра. Поэтому установки с подобными фильтрами снабжают дополнительным проточно-каталитическим фильтром, на котором доокисляются вынесенные из адсорбционно-каталитического фильтра токсичные вещества.

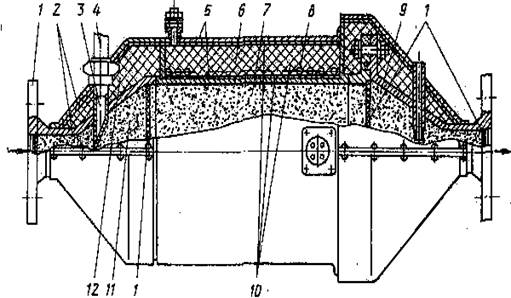

На рис. 2 показана схема такого дополнительного проточно-каталитического фильтра, обеспечивающего доочистку газовых сред, выходящих из адсорбционно-каталитического аппарата. Шихта этого фильтра также представляет собой алюмосиликатный медно-хромовый адсорбент-катализатор, но его масса на порядок меньше, чем масса шихты основного аппарата. Конфузорная 11, цилиндрическая 7 и дифузорная 9 части аппарата разделены сетками 1. На электроизоляции 5 корпуса 2, ограниченного снаружи герметичной камерой 6 с теплоизоляцией 12, имеется устройство 10 для подогрева шихты, например электронагревательная спираль 8. Кроме того, в конфузорной части 11 имеется распределительное газовое устройство 3, соединенное с газоподводящим трубопроводом 4.

2.2 Проточно-каталитический фильтр

Проточно-каталитический фильтр включается на стадии регенерации при подаче в него продуктов десорбции (гетерогенно-каталитического окисления) с адсорбционно-каталитического аппарата. Регенерация начинается после включения нагревательного устройства 10 для подогрева слоя шихты 7 адсорбента катализатора до 400-500 °С. Десорбируемые продукты проходят через нагретые слои шихты и совместно с подающим через устройство 3 окислительным газом доразлагаются на безвредные вещества, которые выбрасываются в атмосферу.

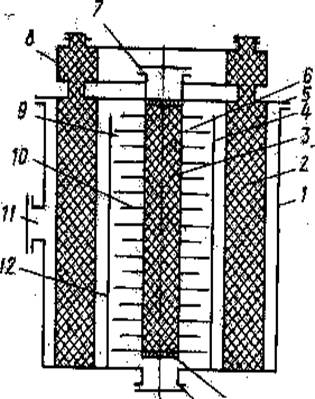

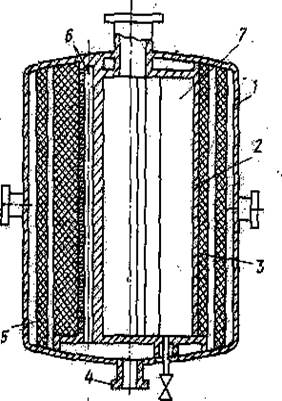

Для повышения эффективности процесса адсорбции и регенерации разработан аппарат, в котором утилизируется тепло отходящего газа и увеличивается степень очистки газов. В аппарате совмещены два фильтра: адсорбционно-каталитический и проточно-каталитический (рис. 3).

Такой аппарат содержит герметичный корпус 1, слой адсорбента-катализатора 2, патрубки входа 11 и выхода газа 7.

В центральной части корпуса 1 размещена цилиндрическая перегородка и кассета со слоем адсорбента-катализатора 2, Перегородка снабжена тепловыми ребрами 9 и 10 с чередующимися отверстиями 6. В нижней части слоя катализатора установлен сетчатый фильтр 14. Перегородка в верхней части размещена с зазором так, что образуется канал 4 для прохода газа. В нижней части корпуса размещен дополнительный патрубок 13 для выхода газа при адсорбции. Кроме того, над крышкой 5 установлена емкость 8 до засыпки (ссыпки) адсорбента-катализатора.

Таких аппаратов в системе очистки газов можно установить несколько в зависимости от расхода дренажных газов. Аппараты размещают либо параллельно, либо последовательно.

Аппарат работает следующим образом. По патрубку 11 поступают отходящие газы, содержащие органические вещества, например метиловый спирт. При этом патрубок 7 для выхода газа закрыт, а дополнительный патрубок 13 открыт. Отходящие газы проходят через слой адсорбента 2 и выбрасываются через дополнительный патрубок 13 в атмосферу. При регистрации индикатором, размещенным в дополнительном патрубке 13, паров метилового спирта прекращают подачу дренажных газов и закрывают патрубок 13.

После этого устройство работает в режиме регенерации. По патрубку 11 поступает окислительный газ (кислород или воздух).

Рис. 2. Проточно-каталитический фильтр;

1 — сетка; 2 — корпус; 3 — распределительное газовое устройство;

4 — газоподводящий трубопровод; 5 -электроизоляция; б — герметичная камера; 7 — цилиндрическая часть; 8 — электронагревательная спираль;

9 — дифузорная часть; 10 — устройство для подогрева; 11 — конфузорная часть; 12 — теплоизоляция

Рис. 3. Совмещенный адсорбционно-каталитический аппарат:

1 — корпус; 2 — адсорбент-катализатор; 3 — каталитический фильтр;

4 — канал; 5 — крышка; 6 — отверстия; 7 — патрубок выхода; 8 — емкость;

9, 10 – тепловые ребра; 11 — входной патрубок; 12 — перегородка;

13 — дополнительный патрубок; 14 — сетчатый фильтр

В адсорбенте-катализаторе 2 происходит гетерогенное окисление метилового спирта с выделением тепла, которое нагревает входящую в канал 4 смесь. Нагретая смесь обтекает тепловые ребра 10 и через отверстия 6 заворачивается к поверхности перегородки 12. При этом наружная поверхность перегородки разогревается, а вследствие этого разогревается и шихта фильтра 3, на котором происходит доочистка десорбируемых в адсорбенте-катализаторе неразложившихся веществ. Очищенный газ выходит в атмосферу через патрубок 7. При регенерации часть адсорбента-катализатора вырабатывается и пополняется из емкости 8.

2.3 Криогенные адсорбционно-каталитические устройства

Для удаления остатков токсичных веществ из емкостей, имеющих один подводящий патрубок, можно рекомендовать адсорбционные вакуумные насосы. Такие насосы служат для удаления газов из замкнутого объема методом криоскопического откачивания. Криоскопическое откачивание основано на использовании активного адсорбента, который охлаждается до установленной низкой температуры в криогенной области (ниже 100 К) с тем, чтобы удалить остатки веществ и газы из емкости.

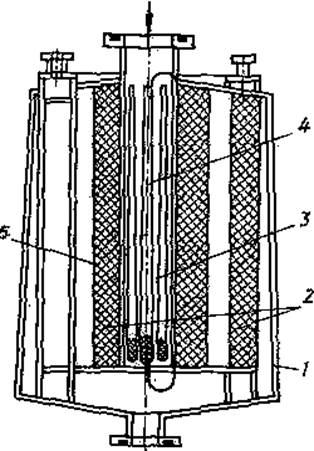

На рис. 4 показан адсорбционный вакуумный насос, обеспечивающий вакуум в емкости и удаление токсичных веществ. В корпусе 1 коаксиально установлены кассеты 2 с адсорбентом. Корпус 1 имеет форму усеченного конуса, обращенного большим основанием вниз, а участок входного патрубка 3, расположенный внутри кассеты 2, размещен по оси последнего и имеет прорези 4 переменной ширины, увеличивающиеся книзу, что обеспечивает равномерное насыщение-адсорбента.

Несколько иным техническим решением отличается адсорбционный насос, показанный на рис. 5. В корпусе 1 насоса коаксиально расположен цилиндрический сосуд 2 с хладагентом, на наружной поверхности которого размещены адсорбент-катализатор 3, и размещена кассета 5. Для подвода регенерирующего газа служит патрубок 4. Цилиндрический сосуд имеет продольные П-образные выступы 7, между которыми в стенке сосуда находятся продольные каналы 6, сообщенные с патрубком 4 для подвода регенерирующего газа и открытые со стороны наружной поверхности сосуда 2.

Насос работает следующим образом.

Газ из откачиваемого объема (емкости) поступает в полость корпуса 1, где поглощается адсорбентом-катализатором. При этом легко сорбируемые компоненты откачиваемого газа поглощаются неохлаждаемой адсорбционной кассетой 5, а трудно сорбируемые адсорбентом 3, размещенным на поверхности сосуда 2, заполненного хладагентом. П-образные выступы 7 обеспечивают эффективное охлаждение адсорбента 3, что обусловлено развитой поверхностью теплообмена между сосудом 2 и адсорбентом 3. После насыщения адсорбента 3 и адсорбционной кассеты 5 насос отключается от откачиваемого объема и начинается процесс регенерации. Регенерирующий газ через патрубок 4 и каналы 6 поступает в слой адсорбента 3. При этом эффективно регенерируется не только адсорбент 3, но и адсорбционная кассета 5.

Удаление остатков, например формальдегида, из емкости адсорбционным насосом можно пояснить на следующем примере.

Рис. 4. Адсорбционный насос с обычным адсорбентом-катализатором: 1 — корпус; 2 — кассеты с адсорбентом; 3 — участок входного патрубка; 4 — прорези; 5 — сосуд с хладагентом

Рис. 5. Адсорбционный насос с криогенным адсорбентом и обычным адсорбентом-катализатором:

1 — корпус; 2 — сосуд с хладагентом; 3 — кассета с адсорбентом катализатором; 4 — подводящий патрубок; 5 — кассета с криогенным адсорбентом-катализатсром; 6 — продольные каналы; 7 – выступы

Промотированный алюмосиликат помещают в герметичный сосуд, сообщаемый с очищаемой емкостью. Внешнюю поверхность герметичного сосуда охлаждают хладагентом, например жидким азотом, до 78-88 К. Сорбент-катализатор поглощает жидкую и газовую смесь, и в емкости создается вакуум порядка 13,3-1,33 Па. Затем сообщение емкости с сорбентом перекрывают и сорбент нагревают до температуры окружающей среды. На адсорбент-катализатор подают кислородно-азотную смесь для окисления формальдегида до диоксида углерода, воды и муравьиной кислоты. Степень очистки емкости составляет 98-99%, степень окисления формальдегида 85-95%.

1. Очистка и рекуперация промышленных выбросов/Под ред. Максимова В. Ф. и Вольфа И. В. Изд. 2-е. М.: Лесная промышленность, 1981. 640 с.

2. Кельцев Н. В. Основы адсорбционной техники. 2-е изд. М.: Химия, 1984, 592 с.

3. Лукин В. Д., Анцыпович И. С. Регенерация адсорбентов. Л.: Химия, 1983. 216с.

4. Родионов А.И. и др. Техника защиты окружающей среды. Учебник для вузов. — М.: Химия, 1989. — 512 с.