В настоящее время нефтяная переработка сырья имеет огромнейший вес в промышленности, экономике, экологии и обеспечивает работу большинства нашей техники, в том числе и автомобильной. Человечество накрепко закрепилось в земных недрах, исследуя все новые и новые нефтяные месторождения. Но природа, как и прежде, остается по истине разнообразной, поэтому человеку приходится выбирать самое нужное и необходимое для производства в процессе добычи. Некоторые составляющие нефтяных месторождений человеку вовсе не нужны, некоторые для различных процессов. Поэтому в процессе нефтепереработки существует такой процесс, как обессоливание нефти, т.е. удаление нежелательных примесей, солей. Данный процесс является одним из основополагающих, поскольку присутствие солей является гибельным не только для техники, используемой на НПЗ, но и для самого получаемого продукта.

Общие сведения о процессе

Нефть, поступающая на нефтеперерабатывающий завод, не является гомогенным раствором углеводородов. Ее скорее стоит рассматривать как эмульсию, в которой дисперсионной средой служит углеводородная фаза, а дисперсной фазой — водный раствор минеральных солей. При большом содержании воды в нефти, поступающей на установки атмосферно-вакуумной перегонки нефти, нарушается технологический режим их работы, повышается давление в аппаратах и снижается их производительность, а также расходуется дополнительное количество тепла на подогрев нефти. Еще более вредное действие, чем вода, оказывают на работу установок хлористые соли, содержащиеся в нефти. Присутствие хлоридов щелочных и щелочноземельных металлов — это основной фактор, обусловливающий потенциальное корродирующее действие нефти в процессе ее перегонки, кроме того, соли и механические примеси, накапливаясь в остаточных нефтепродуктах — мазуте и гудроне, ухудшают их качество. В процессе нефтепромысловой подготовки получают нефть с содержанием хлористых солей до 900 мг/л..[1]

Подготовку нефти к переработке путем удаления из нее воды, минеральных солей и механических примесей обеспечивают такие процессы как обезвоживание и обессоливание нефтепродуктов. Обезвоживание нефти проводят путем разрушения (расслоения) водно-нефтяной эмульсии с применением деэмульгаторов. Однако, даже при глубоком обезвоживании нефти до содержания пластовой воды 0,1-0,3%, что технологически затруднительно из-за ее высокой минерализации, остаточное содержание хлоридов довольно велико: 100-300 мг/л (в пересчете на NaCl), а при наличии в нефти кристаллических солей еще выше. Поэтому одного только обезвоживания для подготовки к переработке нефти большинства месторождений недостаточно. Оставшиеся в нефти соли и воду удаляют с помощью принципиально мало отличающейся от обезвоживания операции, называемой обессоливанием[2].

Промысловый сбор и подготовка нефти, газа и воды

... пластовой воды; 5 - установка подготовки нефти; 6 - газокомпрессорная станция; 7 - центральный пункт сбора нефти, газа и воды; 8 - резервуарный парк Обезвоженная, обессоленная и дегазированная нефть после завершения окончательного контроля поступает в резервуары товарной нефти и затем ...

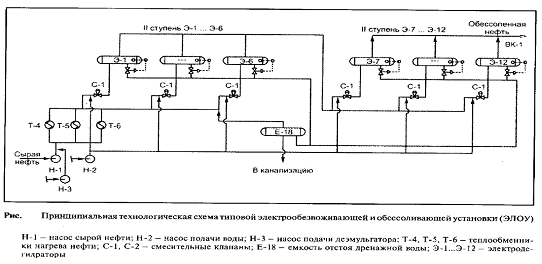

Процесс заключается в смешении нефти со свежей пресной водой, разрушении образовавшейся эмульсии и последующем отделении от нефти промывной воды с перешедшими в нее солями и механическими примесями. Процесс обессоливания нефти связан с большим потреблением воды. Для сокращения расхода пресной воды и, следовательно, количества стоков, пресную воду подают только на последнюю ступень, а затем повторно используют дренажную воду последующей ступени для промывки нефти в предыдущей. Процесс обессоливания осуществляется на электрообессоливающих установках (ЭЛОУ).

При этом образуются относительно стойкие водонефтяные эмульсии, которые затем разрушают комбинированным воздействием температуры, деэмульгатора и электрического поля в электродегидраторах. Роль деэмульгатора в процессе обессоливания нефти заключается в разрушении бронирующего слоя, окружающего капельки пластовой воды, и предотвращении его образования вокруг капелек вновь подаваемой в нефть промывной воды. Количество деэмульгатора, необходимого при обессоливании нефти на ЭЛОУ зависит от многих факторов: от природы нефти, степени ее подготовки на промыслах и количества деэмульгатора, оставшегося в нефти после этой подготовки, от эффективности применяемого деэмульгатора, а также от технологического режима работы ЭЛОУ[3].

Эффективность промывки нефти водой и полнота разрушения образующихся водонефтяных эмульсий зависят от ряда технологических факторов, причем одним из основных является применение эффективного реагента деэмульгатора. Его роль заключается в снижении механической прочности защитных оболочек, образующихся на поверхности глобул воды в водонефтяной эмульсии. Было проведено исследования по определению влияния добавок на эффективность обессоливания нефти. При оценке эффективности реагентов и их композиций наиболее важными показателями являются[4]:

- расход деэмульгатора на одну тонну эмульсии,

- динамика отстоя воды от нефти,

- содержание остаточной воды и хлористых солей после отстоя

- содержание нефтепродуктов в дренажной воде.

Коррозионное действие соляной кислоты

Роль воды и минеральных солей в коррозионном процессе очень велика. В нефти, поступающей на завод содержание воды, как правило, от 0.2 до 2%. В связи с высокой гидрофильностью металлической поверхности уже 0.45% воды в среде оказывается достаточным, чтобы коррозионный процесс свободно протекал по электрохимическому механизму. Повышение содержания воды в нефти облегчает его протекание, особенно при высоком содержании в ней солей. Это является главной причиной того, что перед началом переработки нефть стремятся освободить от воды.

Коррозия под действием соляной кислоты и ее солей подвержено оборудование установок АВТ, гидроочистки и риформинга в случаях искусственного введение в нефть хлорорганических соединений при ее добыче, холодильно-конденсационное оборудование установок АВТ, гидрокрекинга и др. Углеродистые и низколегированные стали в присутствии соляной кислоты и ее солей страдают от общей, реже язвенной коррозии, нержавеющие стали аустенитного класса — от общей, язвенной и питтинговой коррозии, а также от хлоридно коррозионного растрескивания. Соляная кислота появляется в средах установок в следствии растворения во влаге хлорводорода — продукта термического или каталитического превращения продуктов хлорорганических соединений. В общем случае ее взаимодействие с поверхностью углеродистых и низколегированных сталей описывается уравнением:

Fe + HCl = FeCl2 +H2 (1)= Fe2 + +2Cl— (2)+6H2O = [Fe(H2O)6]2+ (3)

[Fe(H2O)6]2+H2O = [Fe(H2O)5OH] + + H3O+ (4)

Ион гидроксония является активным катодным деполиризатором. Повышение его концентрации в среде резко увеличивает скорость коррозии.

Ситуация усугубляется многократно, когда в среде аппаратов на ряду с соляной кислотой присутствует сероводород. Кислотность среды в таких случаях возрастает на несколько порядков, соответственно отмечается резкое увеличение скорости общей и язвенной коррозии. Полагается, что механизм взаимодействия следующий:

[Fe(H2S)6]2+ + H2O = [Fe(H2S)5SH]+ + H3O+ (5)

нефть обессоливание

Этим и объясняется резкое падение значений pH в присутствии сероводорода. Скорость общей и язвенной коррозии при этом может достигать катастрофических значений — на установках АВТ отмечены случаи, когда за неделю на стали развивались язвы глубиной 0.5 мм. Еще более тяжелая ситуация возникает на установках гидроочистки при переработке нефти, в которую при добыче введены реагенты, содержащие хлорорганические соединения. При разложении этих соединений на катализаторе гидроочистки и конденсации среды в теплообменной аппаратуре и трубопроводах возникают среды с pH=1. В таких случаях даже на нержавеющих сталях аустенитного класса могут за неделю появиться язвы глубиной до 2-4 мм[1].

Установка ЭЛОУ

Комбинированная установка ЭЛОУ-АВТ предназначена для обессоливания и обезвоживания сырой нефти, атмосферной перегонки обессоленной нефти, вакуумной перегонки мазута, стабилизации и вторичной перегонки бензина с целью получения сырья для установок каталитического риформинга, гидроочистки дизельных топлив и керосина, производства битума и получения компонентов товарных нефтепродуктов (бензина, дизельного топлива, мазута, вакуумного газойля)[5].

Установка ЭЛОУ-АВТ включает в себя

- ЭЛОУ — блок электрообессоливания и обезвоживания нефти;

- АТ — блок атмосферной перегонки обессоленной нефти;

- ВТ — блок вакуумной перегонки мазута;

- стабилизации и вторичной перегонки бензина;

- очистки углеводородного газа водным раствором МЭА;

- утилизации тепла (котлы-утилизаторы).

Таблица №1 «контроль показателей сырья»[6]

|

№ |

Стадия процесса, анализируемый продукт |

Место отбора пробы |

Контролируемые показатели |

Нормативные документы |

Норма |

Частота контроля |

|

1. |

Нефть сырая (сырье блока ЭЛОУ) |

клапанная сборка на трубопроводе |

1.Плотность при 15 о С, кг/м3 ,не более |

ГОСТР 51069 |

880 |

1 раз в декаду |

|

2.Фракционный состав |

ГОСТ 2177-99 |

Не норм. |

1 раз в сутки и при изменении о-става сырья по требованию |

|||

|

3.Массовая концентрация хлористых солей, мг/дм 3 , не более |

ГОСТ 21534 |

900 |

1 раз в сутки |

|||

|

4. Массовая доля воды, %, не более |

ГОСТ 2477 |

1.0 |

1 раз в сутки |

|||

|

5. Массовая доля серы, %, не более |

ГОСТ 1437, ГОСТР 51947 |

1.8 |

1 раз в сутки |

|||

|

2. |

Нефть обессоленная |

1.Плотность при 15 0 С, кг/м3 |

ГОСТ Р 1069 |

Не норм. |

||

|

2.Массовая концентрация хлористых солей,мг/дм 3 , не более |

ГОСТ 21534 |

5.0 |

1 раз в сутки |

|||

|

3.Массовая доля воды,%. |

ГОСТ 2477 |

0.2 |

1 раз в месяц |

В блоке ЭЛОУ главный элемент технологической схемы -электродегидратор, в котором водно-нефтяная эмульсия разрушается в электрическом поле напряженностью 1-3 кВ/см, создаваемом между двумя горизонтальными электродами, которые подвешены на изоляторах на середине высоты аппарата. Эмульсия вводится в меж- или под-электродную зону либо одновременно в обе (в этом случае используют третий электрод).

На ЭЛОУ эксплуатируются электродегидраторы трех типов: вертикальные (объем 30 м 3 ) на отдельных малотоннажных установках мощностью 0,6-1,2 млн. т/год обессоленной нефти; шаровые (600 м3 ) на установках мощностью 2-3 млн. т/год, совмещенных, как правило, с атмосферными либо атмосферно-вакуумными установками; горизонтальные в крупнотоннажных блоках (6-9 млн. т/год),

В блоке атмосферной перегонки обессоленной нефти обезвоженную и обессоленную нефть на ЭЛОУ дополнительно подогревают и подают на разделение в колонну частичного отбензинивания.

Вакуумный блок установки ЭЛОУ-АВТ-6 предназначен для разделения мазута на фракции (< 350) 0 С, (350-420) 0 С, (350-420) 0 С, затемненный продукт, гудрон.

В блоке стабилизации и вторичной перегонки бензина прямогонные бензины должны сначала подвергаться стабилизации с выделением сухого (С 1 -С2 ) и сжиженного (С2 -С4 ) газов и последующим их рациональным использованием.

В блоке очистки углеводородного газа раствором моноэтаноламином (МЭА) происходит поглощение сероводорода раствором МЭА в адсорбере.

Блок утилизации тепла создан для использования тепла дымовых газов с помощью специальных котлов-утилизаторов[7].

Таблица №2 «Сточные воды ЭЛОУ»[8]

|

№ |

Наименование стока |

Условия ликвидации, обезвреживания утилизации |

Периодичность выбросов |

Место сброса |

Установленная норма содержания загрязнений в стоках, мг/дм 3 |

|

|

1. |

Солевые стоки с блока ЭЛОУ |

Очистка на очистных сооружениях завода |

Постоянно |

В кана-лизацию стоков ЭЛОУ |

Содержание нефтепродуктов,мг/дм 3 Водородный показатель, pH Содержание сероводорода и сульфидов, мг/дм3 |

Не более 300 6,5 — 9,4 Не норм |

|

2. |

Сточные воды ПЛК (технологические, ливневые, хозбытовые стоки) |

Очистка на очистных сооружениях завода |

Постоянно |

В промышленную канализацию |

Содержание нефтепродуктов, мг/дм 3 Водородный показатель, pH Содержание сероводорода и сульфидов, мг/дм3 |

Не более 500 6,5 — 8,5 Не норм |

Отстаивание эмульсий, вызывающее разделение фаз, широко используется. Однако скорость этого процесса не всегда достаточно высока. Чтобы ускорить разделение фаз, применяют центрифугирование. Интересно, что одним из первых аппаратов, предназначенных для этой цели, был молочный сепаратор. В настоящее время центрифугированием очищают нефть от воды, разделяют жидкости в лабораторных условиях.

Применяют отстаивание в сепарирующем роторе. Степень отстаивания эмульсии зависит от скорости прохождения ее по ротору: чем меньше скорость течения, тем полнее происходит процесс разделения. Скорость отстаивания эмульсии зависит от разности плотностей жидкостей, от вязкости сплошной среды, а также от размеров капель диспергированной массы. Стабильные эмульсии образуются при диаметрах диспергированных капель от 1 до 15 микрон. Диспергированная масса с диаметром капель в 1 мм и больше отстаивается быстро. В отдельных случаях для отстаивания эмульсии притеняются складские резервуары. Процесс протекает в роторах со сплошной стенкой можно сравнить с отстаиванием эмульсий в поле сил тяжести. Примером является отделение воды от смазочных масел.

Центробежная сила при центрифугировании играет ту же роль, какую играет сила тяжести при обыкновенном отстаивании эмульсии. Понятно, поэтому что ряд факторов, содействующих разрушению эмульсии при отстаивании, оказывает положительное влияние и при центрифугировании. Так, например, разделение эмульсии наступает тем быстрее, чем больше разница удельных весов ее компонентов; в тех же случаях, когда разница эта невелика, рационально увеличить ее искусственным путем, например, добавлением какой-либо дешевой минеральной соли (глауберовой или поваренной); такого рода методика одинаково применима как при обыкновенном отстаивании, так и при центрифугировании. То же можно сказать и о подогреве, нередко применяемом для снижения вязкости эмульсий не только при отстаивании, но и при центрифугировании.

В ряде работ экспериментальные данные получены для растворов, приготовленных путем интенсивного перемешивания нефтепродуктов с водой и последующего длительного отстаивания эмульсии. В результате этого после отстаивания в растворе могут находиться не только растворенные, но и тонкодисперсные эмульгированные нефтепродукты. С этим, видимо, связано уменьшение содержания растворенных нефтепродуктов в воде (почти в 3 раза) после отстаивания раствора в течение 10 сут. Разделение, таким образом, приготовленных эмульсий методом фильтрования или центрифугирования также не гарантирует полного отделения эмульгированных нефтепродуктов.

Гидродинамические каплеобразователи предназначены для разрушения бронирующих оболочек на глобулах пластовой воды, укрупнения глобул и расслаивания потока на нефть и воду перед отстаиванием эмульсии. Укрупнение капель происходит непосредственно в потоке нефти, на стенках каплеобразователей или на встроенных гидрофильных элементах под воздействием турбулентных пульсаций.

Процесс отстаивания и центрифугирования не применяются на производстве, так как методы малопроизводительны и в чистом виде практически не применяются, только в дополнение какого-либо друго метода[7].

Применение магнитных полей в процессе обессоливания

Новая концепция перспективного развития нефтяной и нефтегазовой промышленности предполагает повышение эффективности использования добываемых нефтяных продуктов. С этой целью нефтяные и газоконденсатные системы на различных стадиях подвергают различным воздействиям: механическим, электрическим, химическим и различным их комбинациям. К механическим методам относят отстой, фильтрование, центрифугирование. Методы малопроизводительны и в чистом виде практически не применяются. При химическом воздействии в нефтяные и нефтегазовые системы вводят специальные реагенты, способствующие созданию наилучших условий проведения технологических процессов. К подобным реагентам следует отнести деэмульгаторы в процессах обезвоживания и обессоливания, ингибиторы коррозии и парафиноотложения, пеногасители, катализаторы и пассиваторы в каталитических процессах, присадки к топливами маслам и т.п.. Химические методы нашли широкое применение в практике, так как отличаются гибкостью, простотой и используются как на промыслах, так и на нефтегазоперерабатывающих заводах. Но, несмотря на достоинства данного метода, наилучшие показатели качества нефтяного и нефтегазового сырья и продуктов достигаются в его сочетании с другими способами.

Электрическому воздействию, в частности, подвергаются нефтяные дисперсные системы в процессах обессоливания и обезвоживания в электродегидраторах (ЭДГ) на электрообессоливающих установках (ЭЛОУ).

Электрохимический метод обессоливания и обезвоживания нефти и нефтепродуктов является достаточно эффективным. При использовании данного способа остаточное содержание хлористых солей в обессоленной нефти может достигать 3-5 мг/л, воды — до 0,1 % мас. Но для достижения таких результатов на многих нефтеперерабатывающую заводах необходимо произвести реконструкцию ЭЛОУ, требующих значительных дополнительных затрат, как капитальных (установка дополнительных ЭДГ и их обвязка), так и эксплуатационных (дополнительный расход воды, электро- энергии и т. п.).

В настоящее время требования к качеству перерабатываемого сырья постоянно растут: так, остаточное содержание хлоридов должно составлять 1-3 мг/л.

Наряду с развитием и совершенствованием традиционных методов воздействия на нефтяные и нефтегазовые системы, все большее применение находят методы, реализуемые на основе различной физической природы: лазерной, магнитной, ультразвуковой, радиационной и т. д. Модернизация традиционных технологий в области варьирования новых параметров и компонентов процесса или среды лишь незначительно повышает показатели существующих процессов. Резкого повышения эффективности производства и качества получаемых продуктов можно добиться путем применения нетрадиционных способов воздействия на процесс. Одним из таких методов является магнитная обработка нефтяных систем, которая открывает новые возможности в нефтяной и нефтегазоперерабатывающей промышленности.

Новые методы и технологии нашли применение также с целью обезвоживания и обессоливания добытой нефти. В добытом нефтяном и нефтегазовом сырье вода, в которой растворены соли, находится частично в капельном и, главным образом, эмульгированном состоянии. Учеными Уфимского государственного нефтяного технического университета проведен ряд исследований и представлены результаты лабораторных испытаний влияния магнитной обработки на остаточную обводненность нефти, а также представлены результаты внедрения установок магнитной обработки промысловой жидкости. Воздействие на промысловые жидкости проводилось переменным магнитным полем различной частоты и напряженности. Как показывают предварительные эксперименты, обработка эмульсии магнитными полями сокращает время отстоя нефти и воды в 2-3 раза, применение малогабаритных аппаратов при таком способе уменьшает металлоемкость установки не менее чем в 2 раза.

Для увеличения активности свойств деэмульгатора предложены способы обработки деэмульгатора магнитным полем. Для воздействия на деэмульгатор используют слабое высокочастотное магнитное поле. Обработке подвергается товарная форма деэмульгатора. Предлагаемый способ позволяет в несколько раз увеличить скорость и глубину разделения водонефтяных эмульсий при неизменной концентрации деэмульгатора либо достичь снижения концентрации деэмульгатора в 2-3 раза без снижения скорости и глубины обезвоживания.

В способе обезвоживания нефти, предлагаемом в товарную форму деэмульгатора предварительно растворяют в воде до 1-4 % и воздействуют постоянным магнитным полем на водный раствор деэмульгатора при его протекании через зазоры омагничивающего устройства. После этого эмульсию смешивают с деэмульгатором, причем концентрация деэмульгатора в водонефтяной эмульсии составляет 5-10 мг/л, и отстаивают. Предлагаемый способ позволяет увеличить степень обезвоживания водонефтяной эмульсии при минимальных количествах деэмульгатора в 1,3-1,5 раза[9].

Выводы

Как обезвоживание, так и обессоливание, являются важнейшими процессами в нефтяной промышленности. Их актуальность не меняется со временем, поскольку важность и ценность процессов чрезвычайно высока. Более того, методы осуществления процессов динамично развиваются, позволяя произвести более полное обессоливание и обезвоживание, т.е. значительно повысить качество конечного продукта, срок службы оборудования, сократить расход энергии и предотвращает дезактивацию катализатора. Выбор конкретного деэмульгатора и его количества, подаваемого в процессе, а также введение различных добавок, позволяет варьировать технологический процесс, что свидетельствует о значительном прогрессе в данном направлении.

Список литературы

[Электронный ресурс]//URL: https://drprom.ru/referat/hloristyie-soli-v-nefti/

[1] М.Л. Медведева «Коррозия и защита. Оборудование при переработке нефти и газа» 2005г. Москва

[2] Банков Н. М., Позднышев Г. Н., Мансуров Р. И., Сбор и промысловая подготовка нефти, газа и воды, М., 1981

[3] Левченко Д. Н., Берг-штейн Н. В., Николаева Н. М., Технология обессоливания нефтей на нефтеперерабатывающих предприятиях, М., 1985

[4] Э. Д. Саттарова, Р. Р. Фазулзянов, А. А. Елпидинский, А. А. Гречухина «Подбор реагентов-деэмульгаторов для глубокого обессоливания нефти»// Вестник Казанского технологического университета. 2011г. ISSN 1998-7072. №10 С.165-168.

[5] http://www.ai08.org/index.php Большая техническая энциклопедия.

[6] Технологический регламент ТР № 5766646-01-2010 ОАО «Саратовский НПЗ». Установка ЭЛОУ-АВТ-6. 5 раздел.

[7] Эрих В. Н., Расина М. Г., Рудин М.Г., Химия и технология нефти и газа, 3 изд., Л., 1985, с. 96-111.

[8] Технологический регламент ТР № 5766646-01-2010 ОАО «Саратовский НПЗ». Установка ЭЛОУ-АВТ-6. 8 раздел.

[9] Л. Е. Аксютина, Н. А. Пивоварова «Применение магнитных полей в нефтяной и нефтегазовой промышленности» //Химическая технология. 2004г. ISSN 1812-9498. №4. С. 77-81.