синтетический нить химический волокно

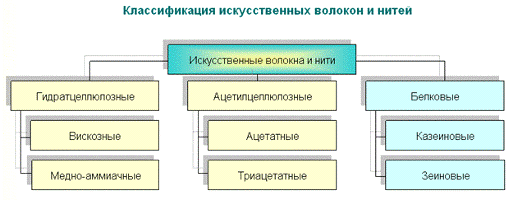

Искусственные волокна (нити) — это химические волокна (нити), получаемые химическим превращением природных органических полимеров (например, целлюлозы, казеина, протеинов или морских водорослей).

Рисунок 1

Многие путают искусственные и синтетические волокна. Синтетические волокна имеют химический состав, подобный которому не встретить среди природных материалов. Другое дело искусственные волокна. Искусственные волокна получают из полимеров, встречающихся в природе в готовом виде (целлюлоза, белки).

Например, вискоза, это та же целлюлоза, что и в хлопке. Только вискозу прядут из древесных волокон. Чтобы получить из «дров» мягкие нити, необходимы разные химические процессы.

Натуральный шелк был очень дорогим материалом. Долгие месяцы странствовали тюки китайского шелка по караванным путям Средней Азии и Ближнего Востока, прежде чем попадали в Европу. И чем дольше они путешествовали, тем дороже стоили. Попытки найти замену натуральному шелку делались с давних времен.

Впервые предложение о возможности получения искусственных шелкоподобных нитей, аналогичных натуральному шелку, высказал английский физик Роберт Гук в 1665 году. Через 70 лет в 1734 г. подобное предложение было высказано знаменитым французским энтомологом Реомюром в его сочинении «Mémoire pour servir à l’histoire des insectes».

Однако эти предположения не были реализованы из-за недостаточного развития науки. Попытки технического осуществления этих идей начались только в середине ХIХ века.

- В 1853 г англичанин Аудемарс впервые предложил формовать бесконечные тонкие нити из раствора нитроцеллюлозы в смеси спирта с эфиром.

- В 1883 г англичанином Свеном был получен искусственный шелк при продавливании раствора нитрата целлюлозы в уксусной кислоте через тонкие отверстия в осадительную ванную, содержащую спирт.

— В 1885 г. граф Шардоннэ (г. Безансон, Франция) получил искусственный шелк из раствора нитроклетчатки в смеси спирта и эфира, к которому прибавлял небольшое количество хлористых солей железа, хрома, марганца или олова и какой-нибудь органической щелочи. Приготовленный теплый раствор продавливался через ряд тонких капиллярных трубочек, окруженных каждая металлическим сосудом с холодной водой. Вытекающая густая жидкость при соприкосновении с водой затвердевала, образуя нить. Прибавляя к раствору нитроклетчатки какой-нибудь пигмент, появлялась возможность получать сразу окрашенные волокна. К этому первому патенту Шардоннэ затем взял целый ряд дополнительных, постепенно все более и более совершенствуя свое дело.

Искусственные и синтетические волокна

... шелковые нити. Известны и другие искусственные волокна. С принципом получения одного из них легко познакомиться в обычных бытовых условиях. Прильем к раствору медного купороса раствор ... синтетические полимеры. Одними из первых синтетических волокон стали известны нейлон, анид и капрон. Вещества, образующие эти волокна, по своему строению до некоторой степени сходны с белковыми веществами шелка. ...

- В 1891 г. граф Шардоннэ в г. Безансон организовал выпуск искусственных нитей в производственном масштабе. С этого времени началось быстрое развитие производства химического волокон.

- В 1893 англичанами Кроссом, Бивеном и Бидлом предложен способ получения вискозных волокон из водно-щелочных растворов ксантогената целлюлозы, осуществлённый в промышленном масштабе в 1905.

- В 1896 освоено производство медноаммиачного волокна из растворов целлюлозы в смеси водного аммиака и гидроокиси меди.

— В 1904 году старинная английская фирма, основанная в 1809 году Георгом Курто (G. Courtauld), приобретает эксклюзивное право на изготовление вискозы — искусственного шелка, известного как rauon. В 1914 году фирма Courtauld становится монопольным производителем вискозной продукции в Англии и США.

- В 1918-20 разработан способ производства ацетатного волокна из раствора частично омыленной ацетилцеллюлозы в ацетоне,

- В1935 организовано производство белковых волокон из молочного казеина.

- Первый завод по производству вискозного шелка в России был построен в Мытищах, его производительность в 1913г составила 136т вискозного волокна в год.

3 Вискоза

Вискозные волокна — группа одинаковых по химическому составу (из гидратцеллюлозы) волокон и нитей, но существенно отличающихся по строению и свойствами.

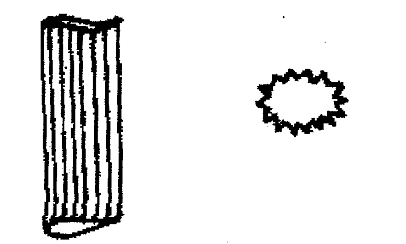

Волокна получают из древестной целлюлозы, обработанной едким натром и сероуглеродом, растворенной в слабой щелочи, называемой ксантогенатом целлюлозы. Вязкий раствор этого соединения в едком натре называется вискозой. Волокна формуются из раствора мокрым способом, при этом происходит их неодновременное затвердевание по толщине. Вначале затвердевает наружный слой, и под воздействием атмосферного давления верхние слои вдавливаются во внутренние, отчего поперечное сечение становится изрезанной формы, а на продольном виде под микроскопом отчетливо видны частые продольные полосы.

Рис. 2. Продольный вид и поперечный срез вискозного волокна

Это отличительные особенности внешнего вида волокон. Содержание альфа-целлюлозы в волокне составляет 90-95%, а степень полимеризации 300-350. Степень ориентации и плотность структурных элементов в наружном слое волокон и нитей больше, чем во внутреннем. У волокон вискозы длина 38 — 120 мм, в зависимости от длины натуральных волокон в смесках с которыми они используются, толщина от 0.17 текс до 0,7 текс, а у нитей длина неорганична, линейная плотность 6,6 — 28,0 текс. Плотность волокон и нитей 1,50 г/см3. Вискозное волокно выпускается обычное, полинозное и высокомодульное в мокром состоянии (т.е. с высоким модулем при растяжении) — ВВМ волокно.

Синтетические волокна

... полиэфирных, полиакрилонитрильных и полиолефиновых синтетических волокон осуществлено в 1954-60 годах. Свойства. Химические волокна часто обладают высокой разрывной прочностью (до1200 Мн/кв. м(120 кгс/кв.мм)), значительным разрывным удлинением, хорошей формоустойчивостью, несминаемостью, ...

Вискозное обычное волокно — имеет среднюю прочность при растяжении, хорошее разрывное удлинение (разрывное напряжение, его 25-27 дан/мм 2 , разрывное удлинение 18-20%), повышенную устойчивость к истиранию, хорошую гигроскопичность (в нормальных атмосферных условиях содержание влаги составляет 12%), хорошую светоустойчивость. Недостатком вискозного волокна является существенная потеря прочности при растяжении во влажном состоянии (до 50%) и сминаемость вырабатываемых изделий как следствие малой упругости волокна. Они подвержены гниению.

Имеющее более высокую степень полимеризации (600-800 вместо 350-400 в обычном вискозном волокне), большую кристалличность и лучшую ориентацию элементов структуры вдоль оси волокна, характеризуется более высокой прочностью при растяжении, чем вискозное (разрывное напряжение его 30-32 дан/мм 2 ), меньшим удлинением при разрыве (разрывное удлинение 7-12%) и меньшей потерей прочности во влажном состоянии (снижение на 30%).

Кроме того, оно характеризуется более высоким упругим восстановлением как в сухом, так, особенно, в мокром состоянии, вследствие чего обладает большей несминаемостью. К недостаткам его следует отнести хрупкость, затрудняющего его переработку.

Высокомодульное вискозное волокно имеет близкое к полинозному разрывное напряжение и несколько большее разрывное удлинение. Потеря прочности в мокром состоянии составляет около 30%, но несмотря на это упругие свойства его сохраняются, а изделия, полученные из него, меньше сминаются, не усаживаются и лучше сохраняют приданную им форму.

5 Ацетатные нити

Ацетатные нити получают из сложного эфира целлюлозы и уксусной кислоты — диацетата целлюлозы, изготавливаемого на базе очищенного хлопкового пуха, непригодного для прядильного производства, или облагороженной древесной целлюлозы, с содержанием не менее 98% альфа целлюлозы.

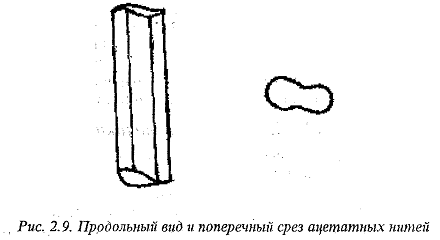

Ацетатные нити разделяются на диацетатные (обычно их называют просто ацетатными) и триацетатными, по числу замещенных гидроксильных групп в целлюлозе уксусным ангидридом. Ацетатные нити имеют гомогенно — аморфную надмолекулярную структуру. Различие в строениях отдельных слов незначительное. Степень полимеризации 300-400. Поперечное сечение овальное или округлое с крупными выступами, а на продольном виде под микроскопом видны редкие продольные полосы.

Ацетатные нити производятся толщиной от 11 до 22 текс, плотность 1,32 г/см 3 .

Ацетатные волокна. Диацетатное волокно имеет хорошие деформационные свойства (разрывное удлинение его 23-25%), меньше набухает в воде и меньше теряет прочность, а мокром состоянии по сравнению с вискозным. Благодаря термопластичности (при температурах выше 140-150 °С начинает деформироваться) диацетатная комплексная нить пригодна для получения текстурированных нитей. Удельная плотность волокна и нити 1,31 мг/мм 3 против 1,50 мг/мм3 у вискозного волокна, оно более устойчиво к действию микроорганизмов и плесени.

Недостатками его являются меньшая прочность при растяжении (разрывное, напряжение 18 дан/мм 2 ), невысокая устойчивость к истиранию, электризуемость, затрудняющая его переработку и нежелательная при эксплуатации изделий /выработанных из него. Однако ввиду высокой экономичности (требуется в 1,5 раза меньше капиталовложений по сравнению с вискозным производством) и относительной безвредности производства, выработка диацетатных нитей в дальнейшем будет возрастать.

Классификация волокон

... для нефтегазовых компаний. ТЕКСТИЛЬНЫЕ ВОЛОКНА Натуральные волокна растительного происхождения Хлопком называют волокна, растущие на поверхности ... более крупные бороздки вдоль волокна. Прочность ацетатного волокна ниже вискозного. Указанные волокна достаточно упругие, отличаются устойчивостью ... назначения в смеси с другими волокнами и нитями. Полиэфирное волокно - лавсан, вырабатываются из продуктов ...

Триацетатное волокно имеет прочность при растяжении, близкую к прочности диацетатного волокна, хорошую устойчивость к действию света и нагреву изделия из него хорошо сохраняют форму и не усаживаются при стирках: не сминаются. Недостатками являются меньшая по сравнению с вискозным и диацетатным волокном способность поглощать пары воды из окружающей среды (в нормальных атмосферных условиях содержание влаги 4,5-5,0 %) и значительно меньшая устойчивость к истиранию. Хорошие электроизоляционные свойства его в атмосфере сухого и влажного воздуха позволяют использовать в технике для электроизоляции проводов.

6 Медноамиачные волокна

Исходным сырьем является хлопковый пух или облагороженная древесная целлюлоза. Очищенную целлюлозу смешивают с гидроокисью меди в присутствии концентрированного водного раствора аммиака. Из получаемого вязкого прядильного раствора формуют волокна по двухванному мокрому способу.

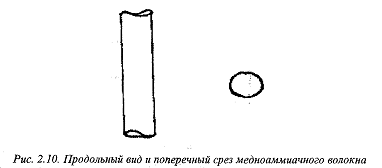

Медноамиачное волокно в сечении имеет круглую форму, и оно довольно равномерно по всей длине.

Медноаммиачные волокна имеют длину 65-90 мм, толщину 0,3-0,7 текс и плотность 1,50г/см 2 .

Медноаммиачное волокно характеризуется свойствами, близкими к свойствам обычного вискозного с той разницей, что оно обладает меньшей потерей прочности в мокром состоянии отсутствием «стеклянного» блеска и мягкостью. Кроме того, отсутствует вредность, имеющая место в вискозном производстве. Однако ввиду того, что для его получения необходимы дефицитные материалы — медный купорос и аммиак, и производство вискозного волокна все более совершенствуется, медноаммиачное волокно производится в очень небольших количествах.

Список используемой литературы

[Электронный ресурс]//URL: https://drprom.ru/referat/iskusstvennyie-volokna/

1. Большая Советская Энциклопедия.

- Бузов Б.А., Модестова Т.А., Алыменкова Н.Д. Материаловедение швейного производства: Учеб. для вузов, — 4-е изд., перераб и доп., — М., Легпромбытиздат, 1986 — 424.

- Калмыкова Е.А., Лобацкая О.В.

Материаловедение швейного производства: Учеб. Пособие, — Мн.: Выш. шк., 2001- 412с.

- Текстильное материаловедение: Учеб. пособие/А.Ф.Давыдов;

- Российск. заочный ин-т. текстил. и легк. пр-сти М., 1997. 168 с.