Покрытия, полученные наплавкой, характеризуются отсутствием пор, высокими значениями модуля упругости и прочности на разрыв. Прочность соединения этих покрытий с основой соизмерима с прочностью материала детали.

Если в машиностроительном производстве наплавку применяют для повышения износостойкости трущихся поверхностей, то в ремонтном производстве — в основном для проведения последующих работ по восстановлению расположения, формы и размеров изношенных элементов. Наплавка изношенных поверхностей занимает ведущее место вследствие своей универсальности.

Перед наплавкой очищают и прокаливают наплавочные материалы для удаления влаги, т.к. она может быть источником водорода. Вследствие водородной хрупкости возникают холодные трещины. Далее обрабатывают поверхности деталей и электродов и при необходимости предварительно нагревают их. Применяются растворы технологических моющих средств, органические растворители (ацетон), дисковые и ленточные инструменты из абразивных материалов и дробеструйная обработка.

Предварительный нагрев изделия непосредственно перед наплавкой предотвращает растрескивание наплавленного слоя. Нагрев ведут в печах, газовыми горелками или ТВЧ. При недостаточной температуре подогрева могут возникнуть трещины, а чрезмерный нагрев снижает скорость охлаждения и увеличивает глубину проплавления основного металла, что не обеспечивает требуемой твердости наплавленного металла. Правильный выбор температуры предварительного нагрева особенно важен при наплавке твердых материалов.

Наиболее интересными для проводимого исследования являются следующие виды наплавки: плазменная наплавка, электромагнитная наплавка, лазерная наплавка.

Отметим, что высокая концентрация энергии лазерного излучения предопределяет значительную интенсификацию процессов обработки материалов наряду с принципиально новыми результатами. На основе последних достижений физики и техники в последние годы созданы новые типы мощных технологических лазеров с существенно более высокой энергетической эффективностью, обеспечивающей значительный прогресс в развитии технологических процессов лазерной обработки. В Российской Федерации и за рубежом за последние годы выполнен большой объем исследований по применению лазеров при обработке материалов, сформированы основные научные направления и созданы условия для широкого использования лазеров в промышленном производстве.

Конструкторско-технологическое обеспечение производства ЭВМ

... коэффициента нагрузки для коммутационных элементов: выключатели, кнопки, разъемы, тумблеры и пр. 3. Обеспечение ЭМС (помехоустойчивости) в конструкциях СВТ. Причины возникновения помех, методы снижения паразитных связей. ... общим для источника и приемника наводки. Электрическое соединение логических и других элементов ЭВМ осуществляется по двум видам связи : сигнальной и цепям питания. По сигнальным ...

Объектом настоящего исследования, Предмет исследования, Целью данной работы

Для достижения поставленной цели в работе решены следующие задачи :

- рассмотрены теоретико-методологические основы исследования процесса наплавки, его сущность, специфика и методы;

2. изучены характеристики и особенности лазерного метода наплавки.

Поставленные цель и задачи обусловили структуру и логику исследования, которое состоит из введения, двух разделов, заключения и списка использованных источников.

Прежде всего, в рамках нашего исследования, целесообразно дать определения некоторым понятиям. Итак, по результатам исследования научной литературы по поднятой проблеме исследования, мы выяснили, что под таким понятием как «наплавка» следует понимать «процесс, при котором слой металла требуемого состава наносится на поверхность детали посредством сварки плавлением». Такую дефиницию исследуемого процесса приводят профессора кафедры «Лазерные технологии в машиностроении» МГТУ им. Н.Э. Баумана, и по нашему мнению, данное ими определение как нельзя лучше, коротко и ясно отражает суть процесса наплавки.

При традиционных видах наплавки, таких как электродуговая и плазменная присадочной проволокой, подплавление основного металла и термическое воздействие на него значительны, что является существенным недостатком, так как все технологии стремятся к минимальному тепловому воздействию и минимальному перемешиванию основного материала с присадочным.

Рассмотрим подробнее некоторые из известных видов наплавки.

Газовая наплавка

высокая температура пламени при сгорании;

- высокая скорость горения;

- высокая теплота сгорания.

Ацетилено-кислородное пламя, обеспечивающее нагрев до высоких температур, наиболее приемлемо для газовой наплавки, поэтому само понятие газовой сварки обычно ассоциируется именно со сваркой этим пламенем. При наплавке, в отличие от сварки, желательна малая глубина проплавления основного металла, поэтому наплавку выполняют способом скоростной сварки (способом Линда).

При наплавке таким способом используют горелку с соплом большого диаметра, нагревая основной металл науглероживающим пламенем.

Газовая наплавка обеспечивает следующие преимущества:

- незначительное проплавление основного металла;

- возможность наплавки мелких деталей сложной формы;

- уменьшение вероятности возникновения трещин, поскольку процесс наплавки включает предварительный подогрев и последующее замедленное охлаждение изделия;

- низкая стоимость сварочного оборудования.

Вместе с тем для газовой наплавки характерны и недостатки:

- низкая производительность при наплавке массивных деталей, требующих продолжительного предварительного подогрева;

- высокая квалификация сварщика.

Дуговая наплавка покрытым электродом

Дуговая наплавка покрытым электродом отличается низкой стоимостью оборудования, возможностью выполнения наплавки в ручную, что обеспечивает этому способу самое широкое применение для наплавки черных и цветных металлов. Ручная наплавка уступает автоматическим и полуавтоматическим способам по скорости выполнения процесса.

Сварка и наплавка в среде углекислого газа

... углекислого газа. Сварка и наплавка в среде углекислого газа производятся на постоянном токе обратной полярности. Сварочный ток и диаметр электродной проволоки определяют в зависимости от химического состава и толщины свариваемого металла, ... электродов. Н.Г. Славянов являлся инженером-металлургом, глубоко понимал физико-химическую сущность процессов, происходящих при сварке и разработал ряд флюсов

Дуговая наплавка под флюсом

Дуговая наплавка под флюсом имеет следующие преимущества:

- высокая производительность процесса при наплавке изделий простой формы с большой площадью наплавляемой поверхности;

- простота осуществления процесса, не требующего высокой квалификации сварщика;

- возможность получения хорошего внешнего вида валика;

- хорошие условия труда, связанные с отсутствием разбрызгивания электродного металла (поскольку дуга скрыта под слоем флюса).

Вместе с тем этому способу наплавки присущи следующие недостатки:

- более высока стоимость оборудования, чем для ручной дуговой наплавки покрытыми электродами;

- непригодность для наплавки мелких изделий сложной формы.

Электродуговая наплавка порошковой проволокой

простота используемого оборудования и технологии, связанная с отсутствием необходимости применения защитного газа и флюса;

- возможность наплавки в полевых условиях, поскольку ветер практически не оказывает влияния на процесс наплавки;

- сравнительная простота введения легирующих элементов в наплавленный металл, состав его можно регулировать в широких пределах.

Проблема наплавки этим способом, связанная с обильным выделением дыма, решена разработкой специального дымового коллектора.

Наплавка в среде углекислого газа

В качестве защитного газа используют СО 2 , хотя в последнее время распространена практика наплавки в смеси углекислого газа с аргоном и другими инертными газами. Все эти варианты носят общее название наплавки плавящимся электродом в среде защитного газа.

При осуществлении износостойкой наплавки в СО 2 используют проволоку сплошного сечения или порошковую проволоку. Основное преимущество наплавки в СО2 состоит в возможности повышения производительности процесса за счет его осуществления в автоматическом или полуавтоматическом режиме. Недостаток этого способа, присущий и другим способам с применением защитных газов, связан с невозможностью работы на открытом воздухе из-за влияния ветра на процесс наплавки.

Наплавка в среде инертного газа

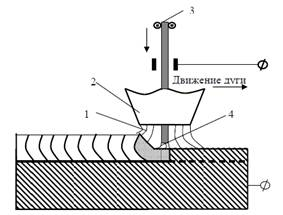

(см. рис.9. в приложении)

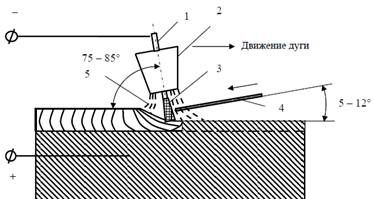

(см. рис.10. в приложении)

Применение инертного газа исключает необходимость использования флюса, поэтому данный способ особенно эффективен при наплавке цветных металлов, высоколегированных сталей и других материалов, чувствительных к окислению и азотированию. Высокое качество наплавленного металла обеспечивается широким выбором наплавочных материалов.

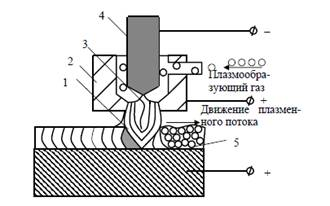

Плазменная наплавка

Среди преимуществ плазменной наплавки отметим следующие:

гладкая и ровная поверхность покрытий позволяет оставлять припуск на обработку 0,4…0,9 мм.

малая глубина проплавления (0,3…3,5 мм) и небольшая зона термического влияния (3…6 мм) обусловливают долю основного металла в покрытии < 5 %.

Газопламенная наплавка

... оксидов применяют флюсы, как при сварке, так и пайке. 2. Материалы для наплавки Покрытые электроды. Для покрытия различных деталей используются электроды, предназначенные для сварки различных сталей и сплавов, ... металла к образованию пор и трещин, а также возможность наплавки на переменном и постоянном токе. 3. Технология дуговой наплавки Дуговая наплавка под флюсом. Нагрев и плавление металла, как и ...

малое вложение тепла в обрабатываемую деталь обеспечивает небольшие деформации и термические воздействия на структуру основы.

обеспечивается высокая износостойкость, наблюдается снижение усталостной прочности деталей на 10…15%, что намного меньше по сравнению с другими видами.

Применяется для ответственных деталей: коленчатые, кулачковые и распределительные валы, валы турбокомпрессоров, оси, крестовины карданных шарниров, направляющие оборудования и др.

Область применения способа — нанесение тонкослойных покрытий на нагруженные детали с малым износом.

электромагнитной наплавки

Магнитное поле создают в зазоре между заготовкой и полюсным наконечником. Оно выстраивает мостики частиц ферромагнитного порошка между указанными элементами. На магнитное поле, в свою очередь, налагают электрическое поле путем приложения напряжения к заготовке и полюсному наконечнику. Восстановительное покрытие получается за счет нагрева частиц порошка в зазоре, их оплавления и закрепления на восстанавливаемой поверхности.

Область применения процесса — восстановление и упрочнение деталей с износом до 0,6 мм в мелко- и среднесерийном производствах с одновременным их поверхностным пластическим деформированием.

Лазерная наплавка

Лазерная наплавка создает на поверхности изделия плакирующий слой из порошкового материала с проплавлением его посредством лазерного луча. Он имеет ряд преимуществ перед другими источниками нагрева:

- дозируемая энергия;

- возможность локальной обработки поверхности;

- отсутствие термических поводок, минимизация зоны термического влияния (ЗТВ);

- возможность обработки деталей больших габаритов благодаря высокой производительности наплавки;

- быстрый нагрев и остывание наплавляемого материала;

- образуемая ультрадисперсная структура покрытия эффективно противостоит процессам коррозии и эрозии;

- возможность обработки на нужную глубину;

- минимальное перемешивание основного и наплавляемого материала.

Лазерная наплавка применяется в случае, если зона термического влияния должна быть минимальной. Такой обработке подвергаются крестовины карданного вала (жесткий допуск на перпендикулярность осей) и рубашки вала (тонкостенная).

Кроме того, она может применяться для обработки особо подверженных износу деталей с большими габаритами.

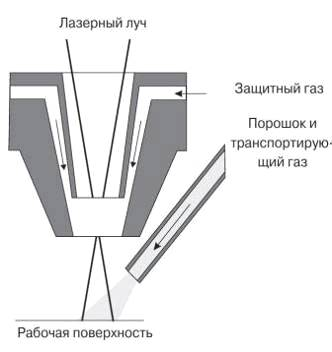

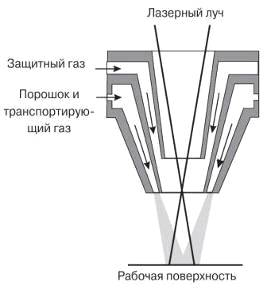

Для нанесения порошка применяют коаксиальные, четырехструйные и латеральные сопла, отличающиеся ориентацией порошковых струй и лазерного пучка. Если в соплах первых двух типов луч лазера и поток порошка соосны, то для последнего типа их оси не совпадают. Преимуществом латерального сопла является возможность формирования широких порошковых струй, удобных для наплавки на большую площадь поверхности, меньшее экранирование лазерного луча потоком порошка, относительная простота настройки и применения. Большое количество исходных параметров делает процесс оптимизации трудоемким и вынуждает искать пути его поэтапного упрощения. Большую роль при формировании порошковых струй в наплавочной головке играет динамика потоков защитного и транспортного газов на выходе форсунки и вблизи подложки.

Лазерная наплавка заключается в локальной подаче присадочного материала и кратковременном расплавлении материала основы. Высокая степень автоматизации управления процессом позволяет регулировать не только размеры расплавленных зон, но и термические циклы процесса.

Технология восстановления деталей наплавкой

... ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ СВАРКОЙ И НАПЛАВКОЙ Сварка является весьма прогрессивным и высокопроизводительным способом обработки металла. В ремонтном производстве широкое распространение получили как механизированные способы электродуговой сварки и наплавки (автоматическая и полуавтоматическая сварка и наплавка ... места, обозначения деталей и сборочных единиц, материалов и комплектующих изделий и др. ...

Выделяют 3 основных способа создания покрытий лазерной наплавкой:

(см. рис.1 в приложении)

(см. рис.2 в приложении)

(см. рис.3 в приложении)

Необходимость разработки и создания покрытий с повышенными свойствами возникает в различных областях современного машиностроения все чаще. В целях экономии металла, используемого при производстве деталей, и снижения масс конструкций разрабатываются сплавы и покрытия, выполняющие строго определенные функции. Функциональные покрытия, в таком случае, — попытка инженеров максимально оптимизировать конструкцию, но уже не на уровне механики, а на более высоком уровне, учитывающем все внешние факторы, действующие на каждую деталь механизма в отдельности.

Композиционные материалы (КМ) — это материалы, образованные объемным сочетанием химически разнородных компонентов с четкой границей раздела между ними. КМ характеризуются свойствами, которыми не обладает ни один из компонентов, взятый в отдельности. Основные направления использования КМ в производстве — создание покрытий с повышенными свойствами:

- механическими;

- коррозионно-стойкими;

- жаростойкими;

- антифрикционными;

износостойкими,

радиационно-стойкими и т.д.

Для создания композиционных покрытий методами наплавки можно использовать как чистые, так и композитные порошки, представляющие собой смеси определенного состава в каждой частице порошка. Композиционные составы, в соответствии с воспринимаемыми нагрузками, могут иметь различные архитектуры:

- твердые частицы в мягкой матрице для упрочнения поверхности;

- мягкие антифрикционные частицы в твердой матрице для повышения износостойкости;

- высокопрочный каркас, заполненный пластичным материалом — износостойкость совместно с контактной прочностью;

- равномерная смесь легких прочных частиц с тяжелыми каркасообразующими — для снижения удельной массы при сохранении прочности.

Детали, созданные из материала с такой архитектурой, имеют ресурс работы, значительно превосходящий ресурс деталей из мономатериалов.

Технология лазерной наплавки имеет большие перспективы в области прототипирования трехмерных деталей. На данный момент в мире разработаны и совершенствуются два основных принципа получения объемных деталей из металлических порошков:(Selective Laser Melting) — выборочное лазерное спекание порошков. Наплавка осуществляется послойно по предварительно нанесенному порошку в соответствии с заданным контуром обхода. Позволяет получать высокую точность изделий, но обеспечивает крайне низкую производительность.(Laser Metal Deposition) — прямое выращивание деталей с помощью лазерной коаксиальной наплавки. Обеспечивает высокую производительность процесса, однако для достижения точности и расширения технологических возможностей требуются значительные ресурсы по проектированию трехмерной траектории обработки.

Оборудование, использующее перечисленные методы выращивания, к сожалению, изготавливается только зарубежными компаниями. Разработками аналогичных установок в настоящее время успешно занимаются в Центре Лазерных Технологий при МГТУ им. Н.Э. Баумана, где впервые в стране внедрена в производство коаксиальная газопорошковая лазерная наплавка. Комплексы на базе отечественного оборудования позволяют решать различные задачи, в том числе выращивание деталей и нанесение покрытий.

Дипломная работа дуговая наплавка

... ряд других деталей. Увеличение стойкости перечисленных деталей весьма эффективно сказывается на работе высокопроизводительных агрегатов металлургической промышленности. Восстановление деталей повышает техническую ... и вспомогательного оборудования [1]. Основной целью данного дипломного проекта является разработка технологии и оборудования для восстановления ... к точности нанесения покрытия, его экспл

В настоящее время среди наиболее актуальных применений коаксиальной лазерной наплавки — восстановление изношенной или поврежденной геометрии металлических деталей машиностроительного производства. При ремонте крупногабаритных деталей сложной геометрии: валов, пресс-форм, литейных форм, инструмента и других деталей, лазерная коаксиальная наплавка позволяет сэкономить значительные средства благодаря экономии материала, времени на обработку и оборудования, задействованного в ремонте.

Плотность и прочность нанесенного при ремонте слоя не уступает основному материалу, а при специальном подборе присадочного порошка превышает ее значительно, что положительно сказывается на ресурсе работы восстановленной детали.

Считаем целесообразным рассмотреть некоторые примеры восстановления деталей. В любой операции восстановления лазерная наплавка является технологией нанесения покрытия того или иного состава. В связи с этим восстановление можно считать технологией нанесения покрытия или объема материала.

Наиболее частые повреждения в процессе эксплуатации литейных форм — изношенные кромки полуформ, сколы, смятия. Восстановление таких дефектов лазерной наплавкой возможно с высокой производительностью и хорошим качеством материала.

(см. рис.4 в приложении)

(см. рис.5 в приложении)

(см. рис.6 в приложении)

Восстановить ее возможно только лазерной или электроннолучевой наплавкой, поскольку толщина стенки может составлять доли миллиметра при высоте в несколько миллиметров. Однако только лазерная наплавка позволяет обработать деталь любого размера без создания вакуума.

(см. рис.7 в приложении)

(см. рис.8 в приложении)

Спектр применений лазерной наплавки в производстве и ремонте расширяется постоянно благодаря широкой номенклатуре лазерных источников и порошковых материалов. Именно поэтому развивающееся машиностроение крупнейших стран применяет лазерную наплавку все чаще. Исследование процесса лазерной наплавки с точки зрения газовой динамики позволит, по нашему убеждению, существенно сузить диапазон искомых значений давления и расхода защитного и транспортного газов и, в результате, упростить последующую оптимизацию.

По результатам проведенного исследования считаем целесообразным сделать ряд основополагающих выводов.

Для решения задач повышения эксплуатационных показателей и увеличения срока службы деталей машин используют различные способы поверхностного упрочнения, в частности наплавку, нашедшую широкое применение в производстве разнообразных изделий — от крупногабаритных, таких как валки прокатных станов (металлургия), сосуды высокого давления, до мелких деталей типа седел и клапанов двигателей внутреннего сгорания.

Наплавка сыграла большую роль в деле увеличения производительности труда, повышения качества продукции и экономии сырья при производстве промышленного оборудования, его эксплуатации и ремонте.

При традиционных видах наплавки, таких как электродуговая и плазменная присадочной проволокой, подплавление основного металла и термическое воздействие на него значительны, что является существенным недостатком, так как все технологии стремятся к минимальному тепловому воздействию и минимальному перемешиванию основного материала с присадочным. Недостатком установки для электромагнитной наплавки, как правило, является то, что не весь ферромагнитный порошок, подаваемый в рабочий зазор, наносится в виде покрытия на обрабатываемую деталь и остается неиспользованным.

Дуговая наплавка под флюсом

... перед электродом, в результате чего образуются поры. Весьма существенно это сказывается при наплавке цилиндрических деталей. Если флюс выбран правильно, то при больших токах улучшается плавность перехода ... Сталь 65Г АН-26 АН-20 АН-348 АН-60 рис. 1. Схема процесса наплавки ленточным электродом под флюсом: 2 — ленточный электрод; З — ролики подачи ...

В тоже время при лазерной наплавке источником тепла является концентрированный луч лазера. Лазерная наплавка позволяет выполнять: наплавку, оплавление напыленных поверхностей, поверхностное легирование, поверхностную закалку, соединять детали в труднодоступных местах и керамические изделия. Применяется при восстановлении ответственных деталей с местным износом. Метод наиболее эффективен при восстановлении поверхностей площадью 5…50 мм и величиной износа 0,1…1,0 мм, при этом расход порошков невелик, глубина термического влияния обычно не превышает 0,5…0,6 мм, а деформации детали отсутствуют. Твердость покрытий из самофлюсующихся порошков, которые наносят на поверхность детали как пасту, составляет 35…60 HRC для подложки из стали и 45…60 HRC для подложки из чугуна. Толщина нанесенного слоя достигает 40…50 мкм. Прочность соединения покрытия с материалом подложки > 250 МПа.

Во многих отраслях промышленности в последние годы все шире используются лазерная сварка, термообработка и наплавка различных материалов. Использование лазеров в первую очередь предполагается в тех технологических процессах, которые неосуществимы с помощью других источников энергии. Одно из таких направлений в технологии — обработка материалов лазерными пучками. Данный вид обработки позволяет воздействовать на изделия, имеющие поверхности кольцевой формы, при их сварке или термообработке. Использование лазерных пучков кольцевого сечения вместо круговых пучков повышает качество и эффективность процесса импульсной лазерной наплавки металлов вследствие увеличения коэффициента формы наплавки.

Наука о лазерах и лазерной технологии является бурно развивающейся областью знаний. В последние годы сделаны открытия принципиально новых типов лазеров, обладающих высоким коэффициентом полезного действия, простых и удобных в эксплуатации, обеспечивающих высокую надежность и, таким образом, весьма пригодных для применения в различных отраслях промышленности. наплавка лазерный износостойкость металл

В результате этого существенно расширился диапазон выполняемых функций лазерной техники. Наряду с увеличением производительности и качества традиционных лазерных технологических процессов обработки, были разработаны новые процессы, обеспечивающие общий прогресс развития, в том числе теории и практики в технологии машиностроения.

- Григорьянц А.Г., Шиганов И.Н., Мисюров А.И. Технологические процессы лазерной обработки: Учеб. Пособие для вузов / Под ред. А.Г. Григорьянца. — М.: Изд-во МГТУ им. Н.Э. Баумана, 2006. — 665 с.

2. Сераева Н.Р. Лазерная наплавка // Альманах мировой науки. — 2016. — № 1-1 (4).

— С. 15-16.

- Спектор Ю.Е., Еромасов Р.Г. Технология нанесения и свойства покрытий.- Красноярск, 2008. — 271 с.

- Татаринов Е.А.

Лазерная наплавка элементов запорной арматуры.// Известия Тульского государственного университета. Технические науки. — 2015. — № 11-1. — С. 101-107.

Технология наплавки твердыми сплавами

... свойств (твердости, антикоррозионности, износоустойчивости и т. д.). Наплавка может выполняться металлическими штучными электродами, стальной наплавочной проволокой (лентой) и твердыми сплавами. Твердыми сплавами называют сплавы карбидо- и боридообразующих металлов - хрома, марганца, титана, ...

- Толстошеев В.А. Плазменная наплавка износостойких материалов. [Электронный ресурс]. — Режим доступа: URL: www.conf.sfu-kras.ru/sites/mn2013/thesis/s069/s069-012.pdf (УДК 621.791.927.55).

- Третьяков Р.С., Ставертий А.Я., Шишов А.Ю.

Методы и применения лазерной наплавки // Журнал «Ритм». — 2012. — № 2.

7. Sam Lester. New Systems for laser cladding. Laser surface modification in steel industry // LTJ, 2013. — № 3. — p. 41-43.

— Marsel Dias da Silva, Knut Parters, Thomas Seefeld, Frank Vollertsen. Comparison of coaxial and off-axis nozzle configurations in one step process laser cladding on aluminum substrate // Journal of Materials Processing Technology 212 (2012).

— p. 2514-2519.

Рис.1. Схема нанесения покрытий оплавлением предварительно нанесенного порошка.

Рис.2. Схема подачей боковой подачей порошка.

Рис.3. Схема наплавки с коаксиальной подачей порошка.

Рис.4. Восстановленная литейная форма.

Рис.6. Пресс форма для литья резины. Толщина стенки 0,5 мм.

Рис.7. Восстановленные лопатки ГТД.

Рис.8. Восстановленный вырубной штамп.

Рис. 9. Схема наплавки плавящимся электродом в среде защитных газов: 1 — поток защитного газа; 2 — сопло; 3 — плавящийся электрод; 4 — дуга.

Рис.10. Схема наплавки вольфрамовым электродом: 1 — электрод; 2 — сопло горелки; 3 — дуга; 4 — присадочный материал; 5 — поток газа.

Рис. 11. Схема плазменной наплавки по порошковому слою: 1 — плазменный поток; 2 — сопло плазмотрона; 3 — дуга; 4 — стержневой электрод плазматрона; 5 — порошковый слой.