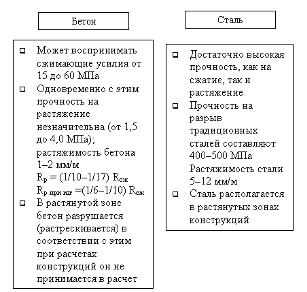

Обычный бетон является хрупким материалом, который плохо сопротивляется растяжению или изгибу. Поэтому из бетона чаще всего изготавливаются мелкоштучные материалы (стеновые камни, силикатный кирпич, тротуарные плитки) и конструкции, работающие только на сжатие (фундаментные блоки).

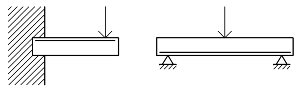

Чтобы компенсировать недостатки бетона его армируют, чаще всего сталью. Строительный материал, в котором объединены бетон и стальная арматура, располагаемая в растянутой зоне конструкции и воспринимающая растягивающие напряжения, называется железобетоном.

Железобетон — один из наиболее распространенных конструкционных материалов. Основные принципы получения конструкций из железобетона состоят в следующем:

Рис. 1. Консоль (балкон) Рис. 2. Балка на двух опорах

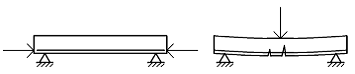

Для увеличения несущей способности железобетонных конструкций и предотвращения появления микротрещин в бетоне растянутой зоны изготавливают предварительно напряженные конструкции.

Основная идея предварительного напряжения заключается в том, что при изготовлении конструкции бетон искусственно обжимается (предварительное обжатие — 5-6 МПа, у напорных труб — 10-12 МПа).

Под нагрузкой бетон будет растягиваться только тогда, когда напряжения растяжения по величине будут превосходить созданные обжатием сжимающие напряжения.

Рис. 3 Предварительно напряженная балка на двух опорах — без нагрузки и под нагрузкой.

Столетие железобетона отмечалось в 1949 г. Изобретателем железобетона в настоящее время признан французский инженер Ламбо, который в 1855 г. представил на Всемирной выставке в Париже железобетонное гребное судно. Длительное время считалось, что железобетон изобрел французский садовник Жозеф Монье, который в 1867 г. получил патент «на кадки и резервуары из железной сетки, покрытой цементом», а позже занимался сооружением железобетонных мостов, резервуаров и сводов.

Изобретателем предварительно напряженного железобетона является французский инженер Эжен Фрейссине.

Надежная совместная работа бетона и стальной арматуры обусловлена:

Железобетонные и каменные конструкции многоэтажного промышленного здания

... каждой отрасли промышленности и жилищно-гражданском строительстве имеются экономичные формы конструкций из сборного, монолитного или сборного, монолитного железобетона. Во многих случаях конструкции из железобетона (особенно предварительно напряженного) целесообразнее каменных или стальных. ...

Значительными силами сцепления между ними, препятствующими проскальзыванию стержней арматуры в бетоне под нагрузкой.

Для тяжелого бетона Rсц = 15-20 % от Rсж.

Сцепление увеличивают созданием профиля на поверхности арматуры.

Совместимостью температурных деформаций:

at

Бетон на гранитном щебне 9,5·10-6 град-1

Сталь 311·10-6 град-1

Бетон не только не оказывает разрушающего действия на сталь, но и предохраняет арматуру от коррозии (благодаря щелочной среде).

Достаточной толщиной защитного слоя является 10-30 мм. Для конструкций из ячеистых, силикатных и некоторых других бетонов необходимы специальные защитные покрытия по арматуре. Традиционные покрытия — цементно-битумные мастики, латексно-минеральные. Новые виды — порошковые полимерные покрытия.

Арматура в железобетонных конструкциях:

Проволочная (d = 3-8 мм).

Стержневая (d = 6-80 мм) — гладкая и периодического профиля.

Канатная.

В виде волокон — фибр (сталефибробетон).

В виде:

- Отдельных стержней.

- Сеток.

- Каркасов (плоских и объемных).

- Закладных деталей и монтажных петель.

Для изготовления предварительно напряженных конструкций арматура натягивается (и закрепляется в упорах форм, стендов).

Натяжение может выполняться:

Механическим способом (все виды) — гидравлическими домкратами.

Электротермическим способом (стержневая) — удлинение за счет нагрева при пропускании электрического тока.

Классификация железобетонных конструкций

1. По условиям изготовления:

Сборные — монтируемые на строительной площадке из отдельных элементов заводского изготовления.

Монолитные — бетонируемые на месте строительства с использование опалубки — съемной (скользящей и переставной) и несъемной.

| Монолитный бетон и железобетон | Сборный бетон и железобетон |

| + Экономичнее сборного в подземных частях зданий и сооружений, фундаментах под технологическое оборудование, конструкциях массивных стен, в дорожном и гидротехническом строительстве, а также в районах со сложными геологическими условиями и повышенной сейсмичностью. | + Применение крупноразмерных деталей не только сокращает сроки строительства, но и позволяет выполнять производство работ в зимний период. + Унифицированность деталей и конструкций. + Высокая производительность специализированных заводов. |

| + Здания из монолитного железобетона имеют меньшую металлоемкость, так как армирование дифференцируется по высоте в соответствии с расчетными условиями. | + Сборные детали имеют высокое качество, не требуют специального ухода во время эксплуатации. |

| — проблемы монолитности бетонных стыков. | — высокая стоимость и громоздкость перевозки крупноразмерных элементов. |

| — трудности уплотнения по высоте опалубки. | — для монтажа требуется специальное оборудование большой грузоподъемности. |

| — трудоемкость работ по монтажу и демонтажу опалубки. | — сложность обеспечения водопроницаемости и теплоизоляции стыков. |

| — необходимость ухода за бетоном при твердении. | — меньшее разнообразие архитектурно-планировочных решений. |

2. По виду армирования:

С обычной арматурой.

Предварительно напряженные.

По внешнему виду сборные конструкции:

- линейные (колонны, фермы, ригели, балки, прогоны);

- плоские (плиты покрытия и перекрытия, панели стен и перегородок);

- блочные (массивные изделия фундаментов, стен подвалов, цоколей);

- элементы пространственного типа (санитарные кабины, объемные блоки комнат, кольца колодцев).

По условиям транспортирования длина изделий не должна превышать 25 м, ширина 3 м, масса 25 т.

4. По назначению:

Изделия для жилых и общественных зданий

Конструкции подземной части зданий (фундаментные плиты, блоки, сваи, блоки стен подвалов, плиты перекрытия подвалов, элементы подпорных стенок, а также внутренних стен);

- Конструкции надземной части зданий (колонны, ригели, плиты перекрытий, панели и блоки наружных и внутренних стен, элементы отделки фасадов, диафрагмы жесткости, перегородки, объемные блоки-комнаты);

- Конструкции покрытий (плиты и балки покрытий, плиты эксплуатируемых кровель, элементы парапетов и входов на кровлю);

- Лестничные марши и площадки, ступени, сантехнические и электротехнические блоки, элементы лифтовых шахт, сантехнические панели.

Изделия специального назначения: трубы напорные и безнапорные, опоры ЛЭП контактной и осветительной сети, мостовые конструкции, шпалы, тюбинги тоннелей, дорожные и аэродромные плиты и т.д. Конструкции спец. железобетона изготавливаются в основном из бетона классов В40-В50, с предварительным напряжением арматуры.

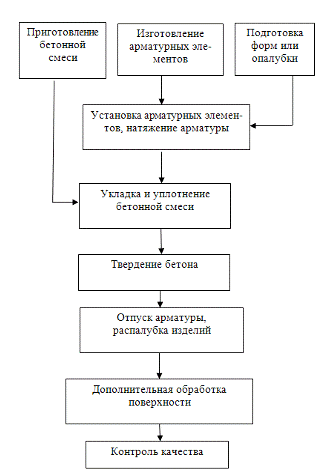

Рис. 4 Приготовление бетонной смеси

- Выбор компонентов, проектирование составов.

- Подготовка компонентов смеси, получение заполнителя определенной дисперсности и формы; при необходимости физико-химическая активация заполнителя или модификация поверхности.

Дозирование компонентов, подача в смеситель в определенной последовательности.

- Перемешивание компонентов.

- Выгрузка (для отправки на объект или на формование изделий, уплотнение и т.д.).

Приготовление бетонной смеси происходит на заводах, имеющих склады материалов, бетоносмесительные установки и подсобные цеха.

При небольших объемах используются передвижные смесительные установки. Получили распространение установки, работающие циклически. Отдельные порции бетонной смеси последовательно проходят все стадии дозирования, перемешивания и выгрузки.

Если строительный объект удален от бетонного завода и смесь при перевозке может утратить свои свойства, на заводе дозируется сухая смесь, которая перевозится к месту ее укладки, смешивается с водой по месту употребления.

Укладка включает распределение, уплотнение смеси и отделку поверхности. Перед укладкой проверяется правильность установки опалубки, арматуры в ней. Бетонную смесь в опалубке распределяют бетоноукладчиком, бункером или шнековым распределителем.

Монолитные конструкции уплотняются вибраторацией. Под действием вибрации (частота 50-400 Гц, амплитуда 0,4-0,8 мм) бетонная смесь тиксотропно разжижается и приобретает текучесть. Такая смесь легко заполняет форму, щебень и песок располагаются наиболее плотно, крупные пузырьки воздуха вытесняются.

Для виброуплотнения применяют поверхностные, глубинные и стационарные вибраторы.

Режим виброуплотнения зависит от свойств смеси и в основном от ее удобоукладываемости, характеризуемой интенсивностью, длительностью и формой колебательных движений. Для каждой бетонной смеси существует своя оптимальная продолжительность вибрирования. От недостатка вибрирования смесь недоуплотняется, а при длительном воздействии смесь расслаивается.

Бетон набирает прочность постепенно. Наиболее интенсивно прочность увеличивается в первые дни.

В общем виде зависимость прочности бетона Rб на любой день нормального твердения можно выразить в виде зависимости (n>3суток)

lg n

Rб = R28 (1)

lg28

где R28 — прочность бетона, МПа, в возрасте 28 сут.,

n — возраст бетона (сутки).

Скорость твердения связана с температурой среды и влажностью. Во влажной теплой среде бетон твердеет значительно интенсивнее.

Уход за бетоном предполагает создание условий твердения уложенной и уплотненной смеси (влажность, температура), а также от повреждения бетона в раннем возрасте. Уход начинается непосредственно после укладки и уплотнения смеси. Поверхность покрывается пленочными материалами, которые защищают поверхность бетона от испарения воды затворения, закупоривает поры поверхности, что повышает долговечность бетона. Пленкообразующими веществами выступают битумные эмульсии, жидкие битумы. Эффективно укрытие смеси полиэтиленовой пленкой.

Контроль качества. В процессе производства осуществляется постоянный контроль за всеми основными свойствами материалов и технологией приготовления бетона. Контроль качества выполняется лабораторией. Прочность бетона определяется путем отбора проб смеси, изготовления контрольных образцов, уплотнения и твердения в тех же условиях, что и сами конструкции. Образцы испытываются в возрасте 28 суток или другие сроки. Фактическая прочность бетона определяется по образцам, взятым из конструкции путем выбуривания.

Используются акустические, ультразвуковые, склерометрические методы определения прочности.

Для твердения бетонной смеси необходимо достаточное количество тепла и влажность среды. При температуре ниже 10 оС твердение затухает, а при 0 оС практически прекращается. Свободная вода, находящаяся в бетоне, разрушает формирующуюся структуру. Повторное оттаивание и замерзание воды значительно снижает прочность, при этом в раннем возрасте твердения разрушение структуры происходит интенсивнее. Только после достижения 40-50 % проектной прочности заметно снижается влияние замораживания.

Нормальное твердение при низких температурах достигается использованием внутреннего тепла смеси, дополнительной подачей тепла извне, введением в бетон добавок — ускорителей.

Основой зимнего бетонирования является получение бетона с максимальной прочностью в возможно короткий срок. Для этого используются цементы с большой экзотермией, быстро твердеющие цементы (БТЦ), возможно низкое водоцементное отношение, добавки-ускорители твердения.

Количество внутреннего тепла может быть увеличено подогревом воды до 80 оС, а также щебня и песка до 40 оС. Это способствует ускорению нарастания прочности бетонной смеси.

Однако температура бетонной смеси не должна превышать 40 оС, так как за этим резко снижается подвижность. Процесс ускоряется с введением хлористого кальция в размере 1,5-3 % от массы цемента.

При использовании внутреннего тепла бетонной смеси для получения критической прочности до момента замерзания бетона применяется способ термоса. Поверхность элемента покрывается слоем теплоизоляции. Способ применяется для массивных сооружений с температурой окружающего воздуха не ниже — 15 оС.

Когда внутреннего тепла недостаточно, применяют подачу тепла извне. Подогрев может производиться паром, подогретым воздухом, электропрогревом.

Паропрогрев обеспечивается движением пара по каналам опалубки, чем создается температура в 50-70 оС, при этом за 2-3 суток достигается проектная прочность.

1. Богодухов С.И. Курс материаловедения в вопросах и ответах: Учеб. пособие для ВУЗов, обуч. по направлению подгот. бакалавров «Технология, оборуд. и автомат. машиностр. пр-в» и спец. «Технология машиностроения», «Металлорежущие станки и инструменты» и др. / С.И. Богодухов, В.Ф. Гребенюк, А.В. Синюхин. — М.: Машиностроение, 2003. — 255с.: ил.

2. Дриц М.Е., Москалев М.А. Технология конструкционных материалов и материаловедение: Учеб. для студентов немашиностроительных спец. ВУЗов. — М.: Высшая школа, 1990. — 446с., ил.

- Колесов С.Н. Материаловедение и технология конструкционных материалов: Учебник для студентов электротехнических и электромеханических спец. ВУЗов / С.Н. Колесов, И.С. Колесов. — М. Высшая школа, 2004. — 518с.: ил.

- Лахтин Ю.М., Леонтьева В.Н.

Материаловедение. Учебник для ВУЗов технич. спец. — 3-е изд. — М. Машиностроение, 1990. — 528с.

- Материаловедение и технология конструкционных материалов. Учебник для ВУЗов / Ю.П. Солнцев, В.А. Веселов, В.П. Демьянцевич, А.В. Кузин, Д.И. Чашников. — 2-е изд., перер., доп. — М. МИСИС, 1996. — 576с.

- Материаловедение и технология металлов: Учебник для ВУЗов по машиностроительным специальностям / Г.П.

Фетисов, М.Г. Карпман, В.М. Матюнин и др. — М.: Высшая школа, 2000. — 637с.: ил.

- Материаловедение. Технология конструкционных материалов: учебное пособие для студентов ВУЗов, обуч. по напр. «Электротехника, электромеханика и электротехнологии» / А.В. Шишкин и др.;

- под ред.В.С. Чередниченко. — 3-е изд., стер. — М.: ОМЕГА-Л, 2007. — 751с.: ил. (Высшее техническое образование).

— (Учебное пособие)

— Материаловедение: Учебник для ВУЗов, обучающих по направлению подготовки и специализации в области техники и технологии / Б.Н. Арзамасов, В.И. Макарова, Г.Г. Мухин и др. — 5-е изд., стереотип. — М.: Изд-во МГТУ им. Н.Э. Баумана, 2003. — 646с.: ил.

- Тарасов В.Л. Технология конструкционных материалов: Учеб. для ВУЗов по спец. «Технология деревообработки» / Моск. гос. ун-т леса. — М.: Изд-во Моск. гос. ун-т леса, 1996. — 326с.: ил.

- Технология конструкционных материалов.

Учебник для студентов машиностроительных специальностей ВУЗов в 4 ч. Под ред.Д.М. Соколова, С.А. Васина, Г. Г Дубенского. — Тула. Изд-во ТулГУ. — 2007.

- Технология конструкционных материалов: Учебник для студентов машиностроительных ВУЗов / А.М. Дальский, Т.М. Барсукова, Л.Н. Бухаркин и др.;

- Под общ. ред. А.М. Дальского. — 5-е изд., испр. — М. Машиностроение, 2003. — 511с.: ил.