Первые заводы Пиролиз были построены в России (в Киеве и Казани) в 70-х гг. 19 в. Пиролиз подвергали преимущественно керосин с целью получения газа для освещения . Позднее была доказана возможность выделения из смолы, образующейся при Пиролиз, ароматических углеводородов . Пиролиз получил широкое развитие во время 1-й мировой войны 1914-18, когда возникла большая потребность в толуоле — сырье для производства тротила (тринитротолуола ).

Сырьё для Пиролиз весьма разнообразно: от газообразных углеводородов (этана, пропана) до тяжёлых дистиллятов и сырой нефти. Однако основная масса перерабатываемого Пиролиз сырья представлена газообразными углеводородами и бензинами. Эти виды сырья дают наибольшие выходы целевых продуктов при наименьшем коксообразовании. Основное распространение получили в промышленности пиролизные установки трубчатого типа. Сырьё (например, бензин) проходит через паровой подогреватель, смешивается перед поступлением в печь с перегретым водяным паром и подвергается в печи дальнейшему нагреванию и пиролитическому разложению. Конечная температура реакции (на выходе из печи) составляет 750—850 °С. Высокие температуры, короткое время пребывания сырья в зоне реакции и разбавление сырья водяным паром способствуют преимущественному расщеплению с образованием значительного количества газа. Наряду с газом образуется и побочный жидкий продукт Пиролиз— смола. Выход смолы для газового сырья в среднем 5%, для бензинов — около 20% (по массе).

Для прекращения реакций Пиролиз парогазовая смесь, выходящая из печи, подвергается быстрому охлаждению в смесителе — так называемом закалочном аппарате (путём прямого контакта с водяным конденсатом , который при этом испаряется).

Дальнейшее охлаждение проходит в котле-утилизаторе, где вырабатывается пар высокого давления . Частично охлажденная парогазовая смесь после котла-утилизатора проходит масляную промывку для удаления частиц сажи и кокса и из неё выделяется тяжёлая часть смолы. Облегчённая парогазовая смесь подвергается дальнейшему охлаждению с последующим отделением водного и лёгкого углеводородного конденсата от собственно газов Пиролиз, которые направляются на газофракционирующую установку для выделения этилена и пропилена .

Основные характеристики процесса пиролиза

... жидкий продукт Пиролиз - смола. Выход смолы для газового сырья в среднем 5%, для бензинов - около 20% (по массе). Для прекращения реакций Пиролиз парогазовая смесь, выходящая из печи, подвергается быстрому ... пламя горелок. В конвекционной части печи происходит предварительный нагрев сырья, водяного пара разбавления до температуры начала пиролиза (600-650°C) конвективным переносом тепла с дымовыми ...

углеводородов

модификации

1 ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПИРОЛИЗА

Пиролиз — основной процесс для получения низших (и самых важных) олефинов — этилена и пропилена — и сопутствующих им продуктов. И если пропилен может производиться в процессе дегидрирования пропана и на НПЗ в процессе каталитического крекинга, то 100 % этилена в мире получается именно в процессе пиролиза. Этилен — «самый главный олефин» и вообще самый тоннажный в мире нефтехимический продукт. Также в результате этого процесса в мире получается большая часть бутадиена — основного сырья для производства синтетических каучуков, а также существенная доля бензола — важного полупродукта для дальнейшей переработки.

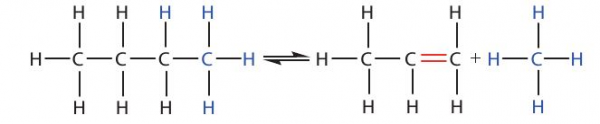

С точки зрения химии пиролиз — термическое разложение предельных углеводородов (алканов), сопровождающееся разнообразными и многочисленными параллельными процессами. Именно поэтому состав продуктов пиролиза весьма многообразен и может варьироваться в широких пределах в зависимости от типа сырья и технологических условий проведения реакции. Однако ключевой химической реакцией в процессе пиролиза является расщепление длинных углеводородных цепочек на более короткие, сопровождающееся дегидрированием — то есть удалением молекул водорода с образованием двойных связей. Возможен, например, такой процесс:

То есть из молекулы нормального (неразветвленного) бутана (компонент сжиженных газов) в ходе пиролиза получаются молекула пропилена и молекула метана.

Пиролиз протекает при температурах 700 – 900 °С и давлении, близком к атмосферному. Реакция идет в трубчатых печах , состоящих из двух отсеков. В первом сырье смешивается с паром и нагревается до температуры порядка 600 °С, после чего подается в трубы-змеевики, помещенные в топочную камеру, где сгорающее топливо создает уже нужную температуру. Время прохождения паро-сырьевой смеси через змеевики очень мало и составляет несколько десятых долей секунды.

В целом в процессе пиролиза реализуются десятки типов химических превращений, идущих параллельно или последовательно, однако в итоге состав реакционной смеси приходит к равновесному состоянию.

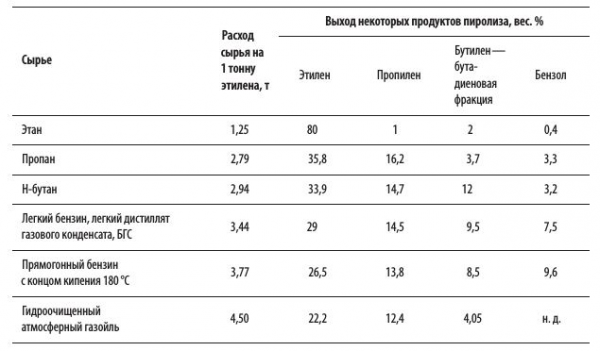

Выход важнейших продуктов, а также расход сырья на их получение сильно варьируются, в зависимости от типа сырья и режима проведения процесса:

Кроме вышеперечисленных в процессе пиролиза образуются и жидкие продукты, состоящие из ароматических углеводородов и тяжелых продуктов, используемых в производстве сажи.

Из таблицы видно, что наиболее эффективным сырьем для получения, например, этилена является этан — и расход сырья невелик, и выход целевого олефина высок. В то же время при использовании этана невысок выход бутадиена и бутиленов, а также жидких продуктов пиролиза. Однако эти проблемы могут устраняться, если использовать смешанное сырье для пиролиза с существенной долей этана. Поэтому этот газ — самое эффективное сырье для производства этилена, нашедшее широкое распространение в США и на Ближнем Востоке. В России же доля этана мала, но это связано с тем, что просто пока отсутствуют мощности по его выделению из углеводородного сырья — природного и попутного газа и газового конденсата.

Пиролиз углеводородного сырья

... дипломный проект посвящен расчету процесса термического пиролиза углеводородного сырья В литературном обзоре приведены теоретические основы процесса и охарактеризованы основные модификации этого процесса. ... аппаратов от продуктов осуществляется по технологическим трубопроводам по нормальной схеме работы установки. 4. ... целью сокращения воздействия газов производства этилена и пропилена на окружающую ...

Хорошим сырьем также являются сжиженные газы (пропан и бутан), а также их смеси. Использование СУГ позволяет сочетать эффективность по сырью (относительно низкий расход) с приемлемыми выходами основных продуктов.

Между тем самым распространенным, как уже говорилось, сырьем для пиролиза в России, странах Европы и Азии является прямогонный бензин, использование которого хоть и требует высокого расхода , однако позволяет получать приемлемые количества широкого спектра продуктов. Это не только низшие олефины (этилен и пропилен), но и уже упомянутый раньше бутадиен (дивинил) — важный полупродукт в индустрии синтетических каучуков, бутилены — полупродукты для получения высокооктановых топливных присадок и специфических полимеров, бензол — основа для синтеза гаммы продуктов, в том числе стирола и полистирола. В перечисленных регионах нафта является более доступным и зачастую более дешевым сырьем, чем сжиженные газы.

Атмосферный газойль — фракции дизельного топлива — приведен в таблице для понимания того факта, что чем тяжелее сырье (то есть выше температура его кипения), тем выше его расход для получения низших олефинов. Однако есть и вторая причина: в городе Калуше на западе Украины работает единственное на постсоветском пространстве нефтехимическое предприятие, частично потребляющее в качестве сырья для пиролиза дизельное топливо. Это «Карпатнефтехим», принадлежащий российской группе «ЛУКОЙЛ» и выпускающий полиэтилен, хлор и каустическую соду, поливинилхлорид и ряд других продуктов. После выхода из печи газообразная смесь продуктов пиролиза проходит ряд технологических узлов (для отделения воды, пара, первичного разделения, сероочистки, осушки, компримирования и т. д.) и попадает в отделение фракционирования, то есть разделения смеси на индивидуальные компоненты. После этого полученные олефины готовы для участия в дальнейших превращениях, важнейшим из которых является полимеризация.

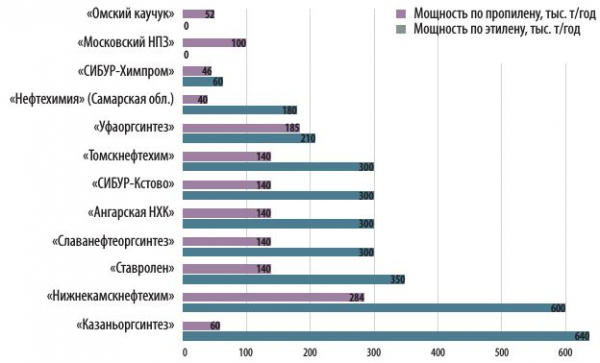

В России суммарные пиролизные мощности по производству этилена составляют порядка 3 млн. тонн в год, пропилена—порядка 1,5 млн. тонн в год. Крупнейшими пиролизными комплексами оперируют предприятия татарстанской группы «ТАИФ»: «Нижнекамск-нефтехим» (600 тыс. тонн в год по этилену) и «Казаньоргсинтез» (640 тыс. тонн в год по этилену).

В составе нефтехимического холдинга СИБУР действуют три основных предприятия по выпуску олефинов. Это «Томскнефтехим» и «СИ- БУР-Кстово» (Нижегородская область), а также «СИБУР-Химпром» (Пермь).

На всех предприятиях ведутся работы по модернизации и расширению существующих мощностей. Так, в Кстово планируется завершить модернизацию пиролизного производства с увеличением мощности до 360 тыс. тонн в год для обеспечения этиленом строящегося комплекса ПВХ «РусВинил».

2 ПИРОЛИЗ УГЛЕВОДОРОДОВ

Процесс термического пиролиза углеводородного сырья остаётся основным способом получения низших олефинов — этилена и пропилена . Существующие мощности установок пиролиза составляют 113,0 млн.т/год по этилену или почти 100 % мирового производства и 38,6 млн.т/год по пропилену или более 67 % мирового производства (остальное — 30 % производства пропилена приходится на каталитический крекинг, около 3 % мирового производства пропилена вырабатывается из нефтезаводских газов НПЗ, а именно из газов процессов замедленного коксования и висбрекинга).

Введение пиролиз углеводородов

... некоторых продуктов на современных печах пиролиза. Таблица 1 — Выход некоторых продуктов пиролиза различного углеводородного сырья 1.4. Технологическое оформление За период развития термического пиролиза углеводородов в конструкцию печей пиролиза и в технологическую схему производства низших олефинов ...

При этом, среднегодовой прирост потребления этилена и пропилена в мире составляет более 4 %.

Наряду с производством этилена и пропилена, процесс пиролиза является основным источником дивинила , выделяемой из сопутствующей пиролизной С4 фракции и бензола , получаемого из жидких продуктов пиролиза. Около 80 % мирового производства дивинила и 39 % бензола приходится на пиролиз углеводородов.

2.1 Условия проведения и химизм процесса

нафтеновых углеводородов

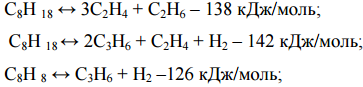

Химическая схема пиролиза включает две группы реакций: а) Первичные реакции, приводящие к образованию олефинов. б) Вторичные, результатом которых является снижение выхода целевых продуктов за счет их расходования в побочных реакциях. К группе первичных следует отнести целевые реакции крекинга и дегидрирования парафиновых углеводородов, например:

Крекинг парафинов:

К другим первичным реакциям относятся изомеризация парафинов:

![]()

Дегидрирование нафтенов:

![]()

Деалкилирование алкилароматических углеводородов:

![]()

Голоядерная ароматика (бензол, нафталин и пр.) не подвергается распаду. Вторичные реакции представлены олигомеризацией олефинов:

![]()

Циклизацией олефинов

![]()

Дегидрированием олефинов с образованием диенов:

![]()

Конденсацией олефинов с диенами (реакция Дильса-Альдера):

![]()

«Оптимизация процесса получения низших олефинов из

... затухание реакции. Помимо катализатора SAPO-34, известен катализатор ZSM-5, который при температуре реакции равной 370 °С, позволяет достигнуть степени конверсии метанола до 85 %. Основными продуктами реакции являются: пропилен, бутены и различные углеводороды ...

Реакциями уплотнения олефинов, диенов и ароматических углеводородов, в итоге приводящих к получению многоядерных ароматических соединений и кокса по схеме: ароматические + диеновые (олефиновые) углеводороды → многоядерная ароматика → пек → кокс.

2.2 Конструкция печей

конвекционной

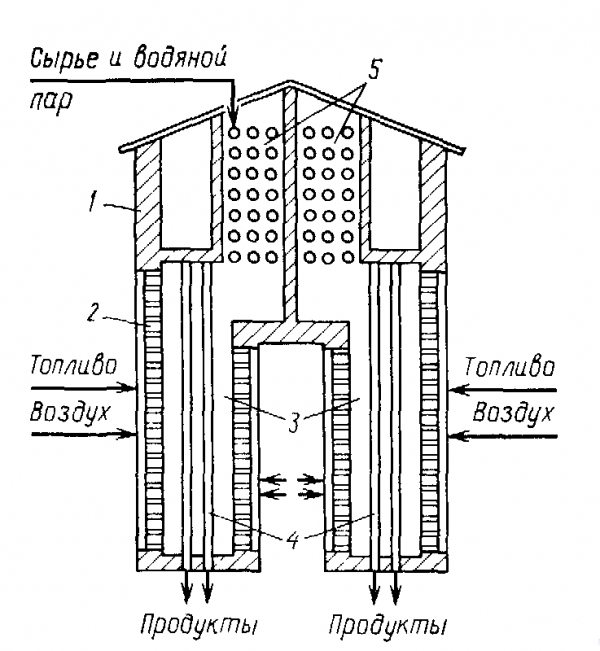

Рисунок 1: Схема печи пиролиза: 1-корпус, 2- панельные горелки,

3-радиантные камеры,

4-вертикальные трубы,

5- конвекционная камера

Схема одной из современных трубчатых печей пиролиза представлена на рис. 1. Газообразное или жидкое топливо сгорает в панельных горелках 2, расположенных в системе каналов в керамической кладке (панели) печи. В топочных камерах находится радиантная секция 3, состоящая из вертикальных труб 4, обогреваемых за счет наиболее эффективной теплопередачи излучением от раскаленной панели печи и топочных газов.

В этой части труб и протекает непосредственно пиролиз, здесь поддерживается наиболее жесткий температурный режим. Частично охлажденные топочные газы поступают затем в конвекционную камеру 5, где теплопередача осуществляется за счет менее эффективной конвекции тепла. В расположенной здесь секции труб сырье и пар-разбавитель нагреваются до необходимой температуры, после чего они поступают в радиантную секцию труб и продукты пиролиза уходят из печи на дальнейшую переработку. Топочный газ направляется на утилизацию его тепла и затем выводится в атмосферу.

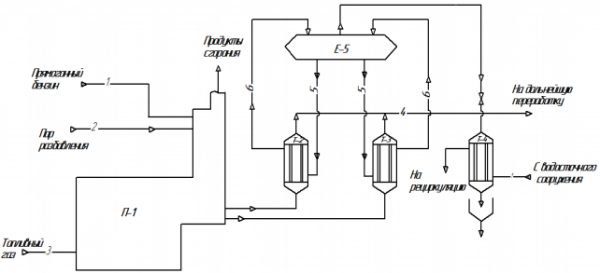

На рисунке 2 показана технологическая схема установки пиролиза бензина.

Рисунок 2: Схема установки пиролиза бензина: П-1 – печь пиролиза;

- Т-2,Т-3 – закалочно-испарительные аппараты (ЗИА);

- Т-4 — теплооменник;

- Е-5- отделительный барабон пара высокого давления 1-прямогонный бензин;

- 2- пар разбавления;

- 3-топливный газ;

- 4-пирогаз;

- 5- питательная вода;

- 6- насыщенный пар;

- 7 – дымовые газы конденсата.

Бензин 1 подают под давлением 1,0 – 1,2 МПа в трубы конвекционной части печи П–1, там он подогревается дымовыми газами и смешивается с водяным паром 2 в соотношении 1:0,5. Эта смесь, нагретая до 630 о С, поступает в трубы радиантной части змеевика печи П–1, где нагревается до температуры 850 о С беспламенными панельными горелками. Реакционную смесь (пирогаз 4) выводят из печи при температуре 830 – 850 °С и во избежание полимеризации непредельных углеводородов быстро охлаждают в ЗИА Т–2 и Т–3 до температуры 420 – 450 о С. Охлажденный пирогаз отправляют на дальнейшую переработку.

Основные проблемы, возникающие при промышленном оформлении пиролиза:

- необходимо четко регулировать продолжительность реакции , которая при больших температурах составляет десятые доли секунды;

- отложение кокса и сажи в реакционном змеевике;

- необходимо быстро охлаждать газа пиролиза в «закалочном» аппарате, во избежание протекания побочных реакций;

- необходимо применять жароупорные стали для изготовления змеевиков; Усовершенствование конструкций трубчатых печей пиролиза за последние годы позволило уменьшить время пребывания сырья с 2 до 0,25 – 0,4 с и повысить температуру процесса до 840 – 870 °С.

Для увеличения поверхности труб печи делают многопоточными (с 4 – 6 параллельными потоками).

Пиролиз нефтепродуктов

... и тяжелые нефтяные фракции и даже сырую нефть. Теоретические основы процесса пиролиза. Производство низших олефинов основано на термическом разложении углеводородного сырья с последующим низкотемпературным разделением полученных продуктов. Все ...

Длина реакционного змеевика должна обеспечить завершение реакции за короткий промежуток времени.

2.3 Технологическое оформление

За период развития термического пиролиза углеводородов в конструкцию печей пиролиза и в технологическую схему производства низших олефинов был внесён ряд важных усовершенствований. Об некоторых улучшениях конструкций печей пиролиза было сказано в предыдущем разделе. Теперь несколько слов о важнейших изменениях в технологической схеме переработки продуктов пиролиза.

Введение в схему печных блоков закалочно-испарительных аппаратов позволило утилизировать тепло продуктов пиролиза с получением пара высокого давления. Наличие собственного пара высокого давления привело к замене компрессоров с электрическим приводом на компрессоры с паровой турбиной, что привело к снижению на порядок себестоимости продуктов пиролиза. Полный переход с абсорбционной схемы газоразделения продуктов реакции на низкотемпературное фракционирование привело к получению низших олефинов более высокого качества — полимеризационной чистоты. В совокупности все изменения в технологии производства низших олефинов способствовали к переходу на высокие мощности единичных установок. Если в начале 1960-х годов мощность передовых установок пиролиза составляла порядка 100—140 тыс.т/год, по этилену, то на данный момент мощность достигает 1,0-1,4 млн.т/год. Рост единичных мощностей этиленовых установок сопровождался значительным снижением удельных затрат сырья и энергии на производство. Кроме того, с ростом мощности установок пиролиза, изначально предназначавшихся только для получения этилена, стало экономически целесообразным выделение остальных газовых продуктов, а затем получение бензола и других ценных компонентов из жидких продуктов, что дополнительно повысило эффективность процесса.

компримирование

Узел пиролиза состоит из нескольких печей пиролиза. Суммарные годовые мощности по этилену всех печей, без учёта печей находящихся в резерве (на регенерации), определяют мощность всей установки пиролиза. На выходе из ЗИА продукты пиролиза проходят вторичную закалку путём прямого впрыскивания смолы пиролиза (так называемое закалочное масло) до температур не выше 200 °C.

Узел первичного фракционирования и разделения продуктов пиролиза состоит из систем фракционирующих колонн и отстойников. В результате, продукты пиролиза разделяются на технологическую воду, на тяжёлую смолу (температура начала кипения 200 °C), на лёгкую смолу (пиробензин), на предварительно облегченный пирогаз (у/в С1-С4 с содержанием у/в С5-С8).

хемосорбция

Сжатый пирогаз поступает на узел осушки — в адсорберы с заполненными молекулярными ситами, где происходит полное удаление воды.

На узле глубокого охлаждения пирогаза происходит ступенчатое захолаживание пирогаза до температуры -165 °C. В таких условиях практически только водород находится в газоообразном состоянии. Далее охлаждённый пирогаз (в жидком состоянии, без водорода) параллельно и последовательно проходит через четыре ректификационные колонны, в которых происходит выделение метана , этан-этиленовой (ЭЭФ), пропан-пропиленовой (ППФ), С4 фракции и пиробензина . ЭЭФ и ППФ далее проходят гидроочистку от ацетиленистых углеводородов (и пропадиена в ППФ) и далее ректификацией выделяются этилен и пропилен . Оставшиеся этан и пропан используются как рецикловое пиролизное сырьё. Пиролизная С4 фракция используется для выделения экстрактивной дистилляции дивинила и бутиленов .

Техногенные побочные продукты промышленности как сырьё для производства ...

... изучению технологии ее производства, основных свойств и применении. В конце работы подводится определенный итог по возможностям применения различных шлаков в производстве строительных материалов. 1. Техногенные побочные продукты промышленности ...

Пиролизная смола, полученная на стадии первичного фракционирования используется для получения технического углерода .

пиробензин

ЗАКЛЮЧЕНИЕ

Следует отметить два основных направления исследования в области пиролиза, это: каталитический пиролиз и пиролиз с добавлением различных веществ.

При использовании различных катализаторов значительно повышаются селективность и выходы некоторых основных продуктов. При этом, можно значительно снизить температуру пиролиза. Основными недостатками каталитического пиролиза несомненно является высокое коксование катализаторов и необходимость создания новых установок и нового технологического оборудования. И раз до сих пор не появились полноценные промышленные установки каталитического пиролиза, значит, достаточно сложно создать таковые, которые были бы надежны и просты в эксплуатации. Хотя японцы интенсивно ведут исследования в этой области, и в печати стабильно появляются заметки об испытаниях в Японии новой установки каталитического пиролиза.

По второму направлению было испробовано огромное количество соединений с их дозировкой от десятков ppm до десятков процентов к сырью. Эти вещества инициируют реакции разложения сырья и/или ингибируют побочные, вторичные процессы. В промышленности широкое распространение получило использование небольших дозировок (50—300 ppm) веществ способствующих снижению образования кокса при пиролизе. Из этих веществ выделяются серосодержащие соединения (такие как диметилдисульфид, третбутилполисульфид), фирмой «Nalco» активно продвигается ингибитор коксообразования на основе фосфоросодержащих веществ. Принцип действия этих веществ заключается в пассивации активных центров на стенке пирозмеевика. Однако и у этого направления достаточно большое количество недостатков , таких как: сложность равномерного дозирования, равномерного распределения по паросырьевому потоку, ограничение использования ингибиторов коксообразования при пиролизе сырья с содержанием серы (прямогонный бензин, атмосферный газойль).

Из последних разработок следует отметить использование различных физических полей (акустических, электромагнитных) на процесс пиролиза. Эффект от действия этих полей примерно такой же, как и при использовании катализаторов.

Кроме того, не утихает интерес к плазмохимическим технологиям с использованием низкотемпературной плазмы, позволяющие проводить реакции при температурах 1000 — 10000К. Основным преимуществом плазмохимических реакций является возможность использования малоценного или трудноперерабатываемого сырья. Например, при таких температурах можно без проблем разложить метан. На фоне быстрого роста цен на нефть данный процесс весьма перспективен.

Технологии в химической промышленности

... рабочих веществ. 5. Работа с энергонасыщенными веществами (пожаро -, взрывоопасные вещества). 6. Работа с токсичными веществами. 7. Крупнотонажность химических производств. В химических технологиях исходное сырье превращается ... (тяжелый) органический синтез Органический синтез первоначально возник как промышленность получения красителей. В настоящее время используется для получения лекарств, ...

БИБЛИОГРАФИЯ

[Электронный ресурс]//URL: https://drprom.ru/referat/piroliz-2/

-

Ахметов С.А. Технология глубокой переработки нефти и газа. — Уфа.: Гилем, 2002. — 672 с.

-

Химия и переработка угля/ Под ред. д-ра х. н. проф. В. Г. Липовича. – М.:Химия,1998.–336с.

-

Гориславец С. П. Пиролиз углеводородного сырья/ С. П. Гориславец, Д. Н. Тменов, В. И. Майоров; АН УССР, Ин-т газа. – Киев: «Наук. Думка», 1997. –307с.

-

Пиролиз углеводородного сырья/ [Т. Н. Мухина, Н. Л. Барабанов, С. Е. Бабаш и др.].– М.: Химия, 1997.–238с.

-

Химическая технология твёрдых горючих ископаемых: Уч-к для вузов/ Под ред. Г. Н. Макарова и Г. Д. Харламповича. – М.: Химия, 1986. – 496 с.

-

Лебедев Н. Н. Химия и технология основного органического и нефтехимического синтеза: Учебник для вузов 4-е изд., перераб. доп. – М. Химия, 1998. – 592.

-

Смидович Е. В., Деструктивная переработка нефти и газа, 2 изд., М., 1968 ( Технология переработки нефти и газа, ч. 2); Паушкин Я. М., Адельсон С. В., Вишнякова Т. Пиролиз, Технология нефтехимического синтеза, ч. 1, М., 1993.

-

Гордон Л. В., Скворцов С. О., Лисов В. И., Технология и оборудование лесохимических производств, 5 изд., M., 1988. A. H. Завьялов.

-

Химия и технология основного органического и нефтехимического синтеза: Учебник для вузов 4-е изд., перераб. доп. – М. Химия, 1988.– 592 с

-

Костин А.А. Увлекательный мир химических процессов. – М.: Ломоносовъ 2013- 176 с.