Преподаватель:, Шелепаев А.Г., Новосибирск 2006

ПОСАДКИ

Единая система допусков и посадок (ЕСДП) разработана в соответствии с комплексной программой и рекомендациями международных стандартов. Она распространяется на сопрягаемые гладкие цилиндрические элементы и элементы, ограниченные параллельными плоскостями.

Все детали, из которых состоят соединения, узлы, агрегаты и машины, характеризуются геометрическими размерами. Размеры выражают числовое значение линейных величин (диаметр, длину, ширину и т.д.) и делятся на номинальные, действительные и предельные. В машиностроении размеры указывают в миллиметрах.

В соединении элементов двух деталей одна из них является внутренней (охватывающей), другая — наружной (охватываемой).

В системе допусков и посадок гладких соединений всякий наружный элемент условно называется валом и обозначается строчными буквами латинского алфавита, а внутренний элемент называется отверстием и обозначается заглавными буквами латинского алфавита.

D (D) вала — d

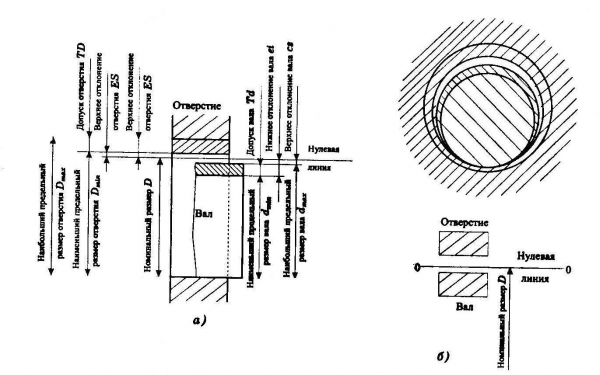

Рис. 1 Поля допусков отверстия и вала при посадке с зазором

(отклонения отверстия положительные, отклонения вала отрицательные)

Номинальный размер, Действительный размер, Предельные размеры детали —

Для упрощения чертежей введены предельные отклонения от номинального размера. Предельное отклонение размера — это алгебраическая разность между предельным и номинальным размерами.

Различают верхнее и нижнее предельное отклонение, применяя при этом краткие термины — верхнее и нижнее отклонение.

Верхнее отклонение (ES — для отверстия, es — для вала) — алгебраическая разность между наибольшим предельным и номинальным размерами:

Нижнее отклонение (El — для отверстия, ei — для вала) — алгебраическая разность между наименьшим предельным и номинальным размерами:

Действительным отклонением называют алгебраическую разность между действительным и номинальным размерами. Отклонение является положительным, если предельный или действительный размер больше номинального, и отрицательным, если указанные размеры меньше номинального.

На машиностроительных чертежах номинальные и предельные линейные размеры и их отклонения проставляются в миллиметрах без указания единицы, например 58 +0.013 ; 42-0.024 ; 50+0.107 ; 74 ± 0,2; угловые размеры и их предельные отклонения — в градусах, минутах или секундах с указанием единицы, например 0′ 30′ 40″, 120°±20°. Отклонение, равное нулю, на чертежах не проставляют, наносят только одно отклонение — положительное на месте верхнего или отрицательное на месте нижнего предельного отклонения, например 200-0.2 ; 200+0.2 . Предельные отклонения в таблицах допусков указывают в микрометрах.

Методы и средства для измерения внутренних и линейных размеров ...

... предельная погрешность измерения меньше или равна расчетному значению допускаемой погрешности СИ: δ си ≤ δизм [4]. Результаты выбора оформляем в виде таблицы 2: Таблица 2 Средства измерения для размера ... изделий. 1. МЕТОДЫ И СРЕДСТВА ИЗМЕРЕНИЙ 1.1 Выбор методов и средств измерений размеров в деталях типа “Корпус” и “Вал” В данном проекте при измерении размеров деталей используется метод ...

Разность между наибольшим и наименьшим предельными размерами или абсолютное значение алгебраической разности между верхним и нижним отклонениями называется допуском на размер. Допуск обозначается буквой Т, тогда для отверстия — TD, для вала — Тd: .

Допуск всегда положительная величина. Он определяет допускаемое поле рассеивания действительных размеров годных деталей в партии, т.е. заданную точность изготовления. Чем меньше допуск, тем выше требуемая точность детали, при этом стоимость изготовления увеличивается.

Для упрощения допуски можно изображать графически в виде полей допусков (рис. 1, б). При этом ось изделия (на рис. 1, б не показана) всегда располагают под схемой. Поле допуска — поле, ограниченное верхним и нижним отклонениями. Поля допуска определяются значением допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии. Нулевая линия — линия, соответствующая номинальному размеру, от которой откладывают отклонения размеров при графическом изображении допусков и посадок. Если нулевая линия расположена горизонтально, то положительные отклонения откладывают вверх от нее, а отрицательные — вниз.

Две или несколько подвижно или неподвижно соединяемых деталей называют сопрягаемыми, а поверхности соединяемых элементов называют сопрягаемыми поверхностями. Поверхности тех элементов деталей, которые не входят в соединение с поверхностями других деталей, называются несопрягаемыми (свободными) поверхностями. Соединения подразделяются и по геометрической форме сопрягаемых поверхностей — гладкие цилиндрические, плоские и др.

В зависимости от эксплуатационных требований сборку соединений осуществляют с различными посадками.

ПОСАДКОЙ называют характер соединения деталей, определяемый разностью между размерами отверстия и вала.

Если размер отверстия больше размера вала, то их разность называется зазором . Зазор обозначается буквой S, тогда S = D — d.

Если размер отверстия меньше размера вала, то их разность называется натягом . Натяг обозначается буквой N, тогда N = d — D.

(S = – N),

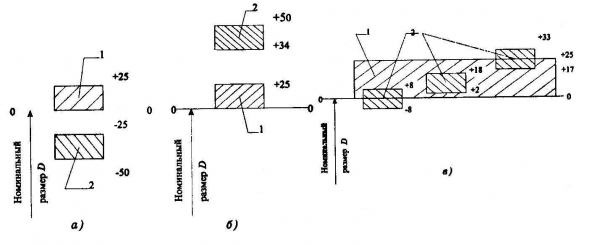

В зависимости от взаимного расположения полей допусков отверстия и вала посадка может быть с зазором, с натягом или переходной, при которой возможно получение как зазора, так и натяга. Схемы полей допусков для разных посадок даны на рис. 2:

Рис. 2. Поля допусков отверстия 1 и вала 2

(отклонения даны для диаметра 40 мм)

Посадка с зазором характеризуется наибольшим, наименьшим и средним зазором, которые определяются по формулам:

Посадка с зазором обеспечивает возможность относительного перемещения собранных деталей. К посадкам с зазором относятся также посадки, в которых нижнее отклонение отверстия совпадает с верхним отклонением вала, т.е. S min = 0. В случае посадки с зазором поле допуска вала всегда будет располагаться ниже поля допуска отверстия (рис. 2, а).

Посадка с натягом характеризуется: наибольшим, наименьшим и средним натягом, которые определяются по формулам:

Посадка с натягом обеспечивает взаимную неподвижность деталей после их сборки. В случае посадки с натягом поле допуска отверстия расположено под полем допуска вала (см. рис. 2, б).

Переходная посадка

Из-за неточности выполнения размеров отверстия и вала зазоры и натяги в соединениях, рассчитанные из эксплуатационных требований, не могут быть выдержаны точно. Отсюда появляется понятие «допуск посадки».

Допуск посадки —

|

|

или |

|

Пример обозначения посадки: 40 +0,03 / -0,08 , где 40 — номинальный размер (в мм), общий для отверстия и вала.

Согласно ГОСТ 25346-89, ГОСТ 25347-82, ГОСТ 25348-82 в системе ИСО и ЕСДП установлены допуски и посадки для размеров менее 1 мм и до 500 мм, свыше 500 до 3150 мм, а в ЕСДП – для размеров свыше 315 до 10 000 мм. В ЕСДП поля допусков для размеров менее 1 мм выделены отдельно.

Системой допусков и посадок

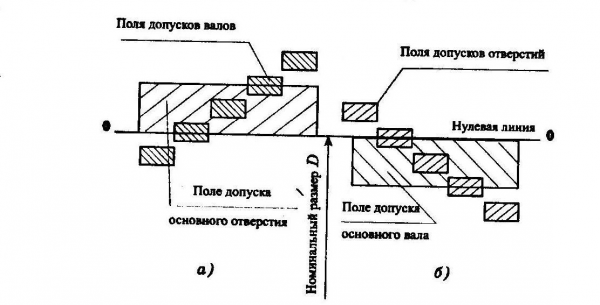

Системы допусков и посадок ИСО и ЕСДП для типовых деталей машин построены по единым принципам. Посадки в системе отверстия и в системе вала показаны на рис. 3.

Рис. 3. Примеры расположения полей допусков

для посадок в системе отверстия (а) и в системе вала (б)

Посадки в системе отверстия — посадки, в которых различные зазоры и натяги получаются соединением различных валов с основным отверстием (рис. 3, а), и обозначают Н . Для всех посадок в системе отверстия нижнее отклонение отверстия El = 0, т.е. нижняя граница поля допуска основного отверстия всегда совпадает с нулевой линией, верхнее отклонение ES всегда положительное и равно цифровому значению допуска, т.е. TD = ES -El = ES — 0 = ES. Поле допуска основного отверстия откладывают вверх, т.е. в материал детали.

Посадки в системе вала — посадки, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом (рис. 3, б), который обозначают h . Для всех посадок в системе вала верхнее отклонение основного вала es = 0, т.е. верхняя граница поля допуска вала всегда совпадает с нулевой линией, нижнее отклонение отрицательное и равно цифровому значению допуска по модулю, т.е. допуск основного вала, так же как и все допуски, положительный (Td = es — ei = 0 — (-ei) = |ei|. Поле допуска основного вала откладывают вниз от нулевой линии, т.е. в материал детали.

односторонней предельной

Точные отверстия обрабатывают дорогостоящим режущим инструментом (зенкерами, развертками, протяжками и т.п.) и применяют для обработки отверстия только одного размера с определенным полем допуска. Валы независимо от их размера обрабатывают одним и тем же резцом или шлифовальным кругом. В системе отверстия различных по предельным размерам отверстий меньше, чем в системе вала, а, следовательно, меньше номенклатура возможного режущего инструмента, необходимого для обработки отверстий. Поэтому преимущественное распространение получила система отверстия.

Однако в некоторых случаях по конструктивным соображениям приходится применять систему вала, например, когда требуется чередовать соединения нескольких отверстий одинакового номинального размера, но с различными посадками на одном валу. При выборе системы посадок необходимо также учитывать допуски на стандартные детали и составные части изделий (например, вал для соединения с внутренним кольцом подшипника качения всегда следует изготовлять по системе отверстия, а гнездо в корпусе для установки подшипника — по системе вала).

внесистемными или комбинированными.

Для построения систем допусков устанавливают единицу допуска i (I), которая, отражая влияние технологических, конструктивных и метрологических факторов, выражает зависимость допуска от номинального размера, ограничиваемого допуском, и является мерой точности, а также число единиц допуска (а), зависящее от качества изготовления (квалитета) и не зависящее от номинального размера (в ЕСДП установлено 19 квалитетов).

Квалитет — совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров. Порядковый номер квалитета возрастает с увеличением допуска: 01; 0; 1; 2;…;17, допуск по квалитету обозначается через IT с порядковым номером, например IT 14.

На основании исследований точности механической обработки установлены следующие эмпирические формулы нахождения единицы допуска:

для размеров до 500 мм — ;

для размеров свыше 50 до 10 000 мм — , где D— среднее геометрическое крайних размеров каждого интервала, мм ( ‘, i (I) — единица допуска, мкм; 0,001D учитывает погрешность измерения.

‘, i (I) — единица допуска, мкм; 0,001D учитывает погрешность измерения.

Число единиц допуска (а) постоянное для каждого квалитета (качества изготовления) и не зависит от номинального размера. Число единиц допуска при переходе от одного квалитета к другому, с 5-го по 17, изменяется приблизительно по геометрической прогрессии со знаменателем 1,6. Число единиц допуска для этих квалитетов соответственно равно: 7, 10, 16, 25, 40, 64, 100, 160, 250, 400, 640, 1000 и 1600. Начиная с 5-го квалитета, допуски при переходе к следующему, более грубому квалитету увеличиваются на 60%, а через каждые пять квалитетов допуск увеличивается в 10 раз. Это правило дает возможность развить систему в сторону более грубых квалитетов, например IT 18 = 10 IT 13 и т.д. Таким образом, допуск любого квалитета равен IT = ai.

Допуски и другие значения измерений, устанавливаемые стандартами, определены при нормальной температуре, которая во всех странах принята равной 20±2° С. Такая температура принята как близкая к температуре рабочих помещений машиностроительных и приборостроительных заводов. Градуировку и аттестацию всех линейных и угловых мер и измерительных приборов, а также точные измерения следует выполнять при нормальной температуре, отступления от нее не должны превышать допустимых значений (ГОСТ 8.050—73).

Температура детали и измерительного средства в момент контроля должна быть одинаковой, что может быть достигнуто совместной выдержкой детали и измерительного средства в одинаковых условиях.

В отдельных случаях погрешность измерения, вызванную отклонением от нормальной температуры и разностью температурных коэффициентов линейного расширения материалов детали и измерительного средства, можно компенсировать введением поправки, равной погрешности, взятой с обратным знаком. Температурную погрешность приближенно определяют по формуле

где l — измеряемый размер, мм; и — температурные коэффициенты линейного расширения материалов деталей и измерительного средства, °С-1 ; 20 °С — разность между температурой детали и нормальной температурой; 20 °С — разность между температурой измерительного средства и нормальной температурой.

Если температура детали и температура средств измерения одинаковы, но не равна 20° С, также неизбежны ошибки вследствие разности температурных коэффициентов линейного расширения детали и измерительного средства.

В этом случае (т.е. при ) погрешность

Для построения рядов допусков каждый из диапазонов размеров, в свою очередь, разделен на несколько интервалов. Для нормальных размеров от 1 до 500 мм установлено 13 интервалов: до 3 мм, свыше 3 до 6, свыше 6 до 10 мм… свыше 400 до 500 мм. Для полей, образующих посадки с большими зазорами или натягами, введены дополнительные промежуточные интервалы, что уменьшает колебание зазоров и натягов и делает посадки более определенными.

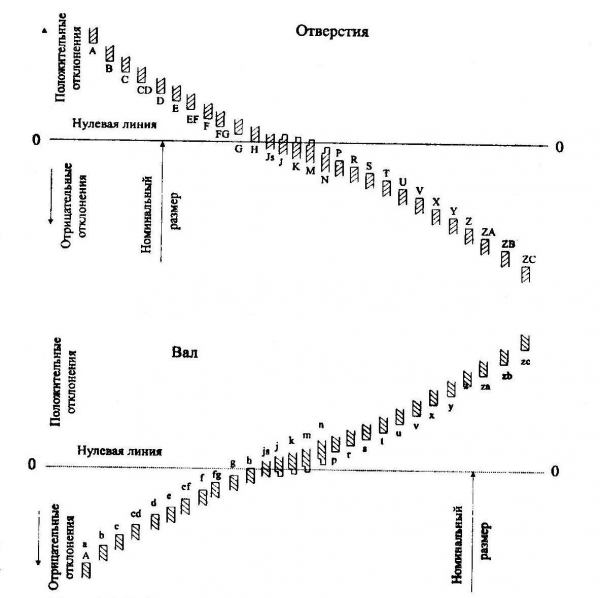

Положение поля допуска относительно нулевой линии (номинального размера) определяется основным отклонением. Для образования посадок с различными зазорами и натягами в системе ИСО и ЕСДП для размеров до 500 мм предусмотрено 27 вариантов основных отклонений валов и отверстий.

Основное отклонение

Рис. 4. Основные отклонения отверстий и валов

Основное отклонение обозначают буквой Н , основной валh. Отклонения А — Н (а — h ) предназначены для образования полей допусков в посадках с зазором; отклонения J s ,…, N (j s ,…,n) — в переходных посадках, отклонения P,…,ZC (p,…,zc) — в посадках с натягом.

Каждая буква обозначает ряд основных отклонений, значение которых зависит от номинального размера. Абсолютное значение и знак каждого основного отклонения вала (верхнего es для вала a,…,h илинижнего ei для вала j,…,zc ) определяют по эмпирическим формулам. Основное отклонение вала не зависит от квалитета (даже когда формула содержит допуск IT).

Основные отклонения отверстий построены так, чтобы обеспечить посадки в системе вала, аналогичные посадки в системе отверстия. Они равны по абсолютному значению и противоположны по знаку основным отклонениям валов, обозначаемых той же буквой.

Предельные отклонения линейных размеров указывают на чертежах условными (буквенными) обозначениями полей допусков или числовыми значениями предельных отклонений, а также буквенными обозначениями полей допусков с одновременным указанием справа в скобках числовых значений предельных отклонений после буквенного обозначения основного отклонения проставляют цифровое значение квалитета

Посадки и предельные отклонения размеров деталей, изображенных на чертеже в собранном виде, указывают дробью: в числителе — буквенное обозначение или числовое значение предельного отклонения отверстия либо буквенное обозначение с указанием справа в скобках его числового значения, после буквенного обозначения основного отклонения проставляют цифровое значение квалитета, в знаменателе — аналогичное обозначение поля допуска вала (рис. 5, г, д). Иногда для обозначения посадки указывают предельные отклонения только одной из сопрягаемых деталей (рис. 5, е, ж).

СПИСОК ЛИТЕРАТУРЫ

[Электронный ресурс]//URL: https://drprom.ru/referat/posadki-s-zazorom/

-

Сергеев А.Г., Латышев М.В., Терегеря В.В. Метрология, стандартизация, сертификация: учебное пособие. – М.: Логос, 2001

-

Абраменков Д.Э. Взаимозаменяемость: допуски и посадки: учеб. пособие/ Д.Э. Абраменков, Э.А. Абраменков, А.Г. Богаченков и др.; Новосиб. гос. архитектур.-строит. ун-т. – Новосибирск: НГАСУ, 2004