2. Описание горизонтального шламового насоса типа 6Ш8 (6Ш8-2)

2.1 Технические характеристики шламовых насосов типа 6Ш8, 6Ш8

2.2 Рабочие характеристики агрегатов 6Ш8 при работе на чистой воде

Выводы

Шламовые насосы — специальное оборудование, предназначенное для перекачивания жидкостей с большим количеством примесей и твердых фракций, достигающих 120 мм. Растворенные частицы могут составлять до 70% от общей массы гидросмеси и иметь относительно высокую плотность, достигающую в некоторых случаях 2500 кг/куб. м.

Подобное оборудование применяется для откачки, как бытовых, так и производственных отходов, сточных вод, при выполнении дренажных работ. С помощью шламовых насосов проводят работы по восстановлению пляжей, зон побережья, по очистке рек и озер и углублению их дна, производят тушение природных пожаров. Используют оборудование для выполнения ирригационных работ, при строительстве плотин и мостов, для добычи песка из карьеров и рек и в других случаях, если фекальный или дренажный насосы не справляются с объемом работы. Таким образом, подобные центробежные насосы подходят для перекачки разного рода абразивных жидкостей.

Шламовые насосы являются частью насосно-циркуляционной системы.

Основные функции НЦК: очистка забоя и ствола скважины от шлама, охлаждение инструмента, обеспечение устойчивости ствола, предотвращение выбросов пластовых флюидов и поглощений бурового раствора.

Различают два типа шламовых насоса:

Насосы типа Ш (шламовые) — горизонтальные, одноступенчатые перекачивают гидросмесь с мелкой твердой фракцией плотностью 1200-2500 кг/м3 с максимальным размером твердых частиц до 20 мм.

Для подбора нужного насоса необходимо знать подачу, полный скоростной напор (H) и высоту столба жидкости над всасывающим патрубком насоса (NPSHR).

Большинство основных поставщиков насосов в настоящее время имеют компьютерные программы, которые, получив основные параметры системы, определяют число насосов, которые должны обслуживать систему. Однако чтобы определить, какой из вариантов наилучшим образом подходит в конкретной ситуации, и правильно выбрать конструкционные материалы, требуется получить от заказчика дополнительную информацию. Основные факторы при выборе правильного шламового насоса включают в себя скорость вращения, материалы, точку рабочую точку и уплотнение сальника.

Центробежные насосы

... основной комплекс оборудования для регулирования режимов работы различного назначения, они могут быть оборудованы разнообразными приборами автоматики. 4. Классификация центробежных насосов 1. числу колес ... энергии, подведенной к насосу, к энергии переданной жидкости. 2. Лопастные насосы центробежный насос энергия лопастный Лопастные (а среди них — центробежные) — основной тип насосов как с точки ...

Скорость вращения является основным фактором, влияющим на срок службы насосов для перекачки шлама. Обычно считается, что при прочих равных показателях более медленный насос имеет больший срок службы, чем более быстрый, пропорционально соотношению скоростей в степени 2,5 (некоторые производители указывают показатель степени 3,0).

Имеется множество аргументов, почему это происходит. Одно из наиболее логичных объяснений состоит в том, что более медленный насос обычно имеет более тяжелое рабочее колесо большего диаметра и более крупные детали мокрой части. Это вызывает рассеяние энергии, что приводит к износу обширных областей.

Если скорость не принимается в расчет, производители насосов и клиенты тратят деньги на создание и покупку насосов с рабочими колесами диаметром 762 мм (30 дюйм), 1016 мм (40 дюйм) и более крупных. Это также часть процесса выбора, которая требует от покупателя размышлений. Если небольшой быстрый насос обеспечивает годы работы с легким шламом, зачем расходовать дополнительные деньги на насос, который прослужит на пять лет дольше? В случае тяжелых шламов, когда срок службы деталей измеряется неделями, практически всегда выбирается более медленный насос.

Обсуждение конструкционных материалов приводит к двум основным типам центробежных шламовых насосов — металлическим и покрытым резиной.

Покрытые резиной насосы часто выбираются для работы со шламами, содержащими твердые частицы менее 6.5 мм (0.25 дюйм) в диаметре. Никакие насосы, какой бы толстый слой резины они не имели, не могут работать со шламом, содержащим частицы диаметром до 12,5 мм (0,5 дюйм).

В тяжелых случаях для придания насосам дополнительной стойкости к истиранию теперь используется керамика. Керамические вставки могут устанавливаться в металлические изнашиваемые гильзы, керамические кромки или валы могут заделываться в резиновые детали.

Покрытые резиной насосы эффективны для перекачки тонких шламов.

Упругость покрытых резиной насосов, или способности резины поглощать и отдавать энергию, ударного воздействия твердых частиц шлама, позволяет им работать с минимальными повреждениями покрытых резиной деталей. Правильно подобранный покрытый резиной насос обеспечит отличный срок службы при меньшей по сравнению с аналогичным металлическим насосом стоимости.

Покрытые резиной насосы подвержены повреждениям резиновых деталей от частиц с острыми краями и частиц более 6.5 мм (0.25 дюйм) в диаметре. Острые частицы могут надрезать резину. Покрытые резиной насосы не следует использовать для перекачки шлама, частицы которого имеют острые края, например, антрацита. Кроме того, инородные частицы, попадающие в насос, могут очень быстро нанести ему значительные повреждения.

Крупные частицы могут повредить резину, передавая ей при соударениях больше энергии, чем она в состоянии возвратить шламу. Это приводит к постепенному нагреву в зонах резинового покрытия, что делает резину тверже и приводит к появлению трещин.

Еще одним ограничением является окружная скорость рабочего колеса, ее тоже необходимо принимать во внимание при выборе резины. Окружная скорость покрытого резиной рабочего колеса обычно ограничена 25-28 м/с (5000-5500 фут/мин), поскольку более высокие скорости могут привести к отделению резины от металлического каркаса рабочего колеса.

Установки винтовых насосов для добычи нефти

... винтовых насосов для механизированной добычи, в результате, они постепенно внедрились в нефтяную промышленность. К 2003 году винтовые насосы стали использовать на более чем 40000 скважин по всему миру. Добыча вязких и высоковязких нефтей ... от 6 до 30 МПа. 1.1.1 История возникновения винтовых насосов Впервые винтовой насос для перекачки вязких жидкостей и различных растворов был разработан в ...

Это ограничивает максимальный напор, создаваемый покрытым резиной насосом, 45 м (150 фут).

Этот предел можно превзойти, установив последовательно несколько насосов или заменив покрытое резиной рабочее колесо на металлическое.

Основным материалом, используемым в покрытых резиной насосах, является натуральный каучук, поскольку он имеет отличные характеристики по износостойкости.

Однако температура, углеводороды и другие вещества, агрессивно действующие на резину, могут ограничить его использование. Могут также использоваться другие материалы, из-за этого покрытые резиной насосы иногда называют насосами, покрытыми эластомерами.

Хромистая сталь

Металлические шламовые насосы могут изготавливаться из различных материалов в зависимости от свойств перекачиваемого шлама. Наиболее часто для перекачки абразивного шлама используется 28% хромистая сталь.

Это хром, содержащий твердую сталь, обычно разлитый по ASTM A532 Class III, и упрочненный при помощи термообработки до твердости около 650 по Бринелю. Твердость материала обусловлена образованием в железной матрице карбидов хрома. Другое преимущество использования хромистой стали состоит в том, что отливки могут быть отпущены до твердости около 380 по Бринелю, обработаны на станках и упрочнены до твердости готовых деталей более 600 по Бринелю. Это позволяет с высокой точностью обрабатывать детали на станках. Практически любой производжитель шламовых насосов использует хромистую сталь, разлитую до соответствия ASTM A532 Class III.

Другие варианты хромистых сталей также имеют повышенное содержанием хрома для изменения свойств материала. Хромистая сталь с приблизительно 30% хрома и низким содержанием углерода используется если значения pH шлама, вероятно, будут выше или ниже диапазона, в котором следует применять стандартную 28% хромистую сталь. Этот материал можно использовать для перекачки высокощелочных шламов, таких, как каустизационный шлам на целлюлозно-бумажных комбинатах, или кислых шламах с хлоридами, например, образующихся в цикле десульфурации дымовых газов (FGD) на тепловых электростанциях, работающих на угле.

Для изготовления насосов используются также хромистые стали с содержанием хрома более 35%. Они применяются для перекачки кислых шламов с высоким содержанием хлоридов или фторидов, в промышленности получения фосфорных удобрений.

Для изготовления насосов для перекачки легких шламов по возможности используется литой чугун, из-за его низкой стоимости. Для коррозионных шламов может использоваться нержавеющая сталь 316 (CF8M) или двойной сплав, например, CD4MCu.

Местоположение рабочей точки на кривой характеристик насоса может оказывать существенное влияние на работу шламового насоса и срок службы его частей.

Насос следует выбирать так, чтобы его рабочая точка была немного смещена влево от точки оптимального КПД насоса. Это не только обеспечит наилучшие характеристики по износоустойчивости, но и максимально повысит производительность насоса, что приведет к оптимальному расходу энергии. Стандартная ошибка при выборе насоса состоит в выборе слишком большого насоса, в результате чего рабочая точка располагается намного левее точки оптимального КПД. Это приводит к повышенному потреблению насосом энергии и сокращению срока службы его частей.

Еще один фактор, который необходимо рассмотреть — это сальниковое уплотнение насоса.

Предотвращение попадания перекачиваемых твердых частиц в сальник — это общая проблема при перекачке абразивов. Она обычно решается путем впрыскивания в сальник чистой воды, вымывающей твердые частицы. Вода также служит для уплотнения смазкой и охлаждающей жидкостью. Однако поддержание давления уплотняющей воды и управление разбавлением перекачиваемого продукта в некоторых случаях могут быть затруднительны.

Можно указать некоторые конструкции сальников, которые могут эффективно использоваться в максимально тяжелых условиях без значительной переделки насоса.

Их выбор зависит от «степени абразивности» перекачиваемой жидкости и допустимого разбавления продукта. Для высокоабразивных шламов, если разбавление продукта не является проблемой, часто используются схемы сальников «высокого разбавления» или «полной промывки». Сначала вставляется сепаратор уплотнения или фонарное кольцо уплотнения, а оставшаяся часть сальника набивается уплотнением.

Преимущество такой конструкции состоит в том, что все уплотнение отделено от шлама, обычно при этом обеспечивается наиболее продолжительный срок работы насоса.

Недостатком следует считать больший расход воды при нужном давлении. Кроме того, если шлам не выдерживает разбавления, например, если должна поддерживаться требуемая плотность или если вода в дефиците, этот метод уплотнения использоваться не может.

Другое решение называется «слабым разбавлением» или «фильтрацией», при этом перед сепаратором уплотнения вставляются два кольца из уплотнительного материала. Это снижает объем необходимой воды, но повышает износ уплотнения.

Замена стандартного уплотнения вала динамическим уплотнением позволяет эффективно управлять разбавлением и до минимума ослабить требования к уплотняющей воде.

Динамическое уплотнение создает в сальнике отрицательное давление, которое предотвращает попадание шлама в уплотнение. Динамические уплотнения часто используются при отсутствии промывочной воды. При необходимости для смазки уплотнения может использоваться подпружиненная масленка или небольшое количество воды.

Следует помнить, что динамическое уплотнение работает только при включенном насосе (при отключении насоса возникает необходимость во вспомогательном уплотнении любого типа), кроме того, оно потребляет дополнительную мощность.

В последние годы хорошо себя зарекомендовали механические уплотнения для шлама. Это уплотнения, предназначенные для тяжелых режимов работы, с лицевыми поверхностями из карбида кремния и металлическими деталями, которые часто изготавливаются из хромистой стали. Большинство из них в состоянии работать с промывкой водой или без нее. Эти уплотнения пока очень дороги и требуют аккуратного выбора целевого применения.

Конструкционные материалы, скорость насоса, рабочая точка и уплотнение сальника при выборе шламового насоса требуют тщательного подбора. Внимание к этим факторам обеспечит выбор шламового насоса, который будет иметь максимальный срок службы при минимальном обслуживании.

Назначение электронасосных агрегатов 6Ш8 и 6Ш8-2: данные насосные установки предназначены для перекачки гидросмесей с мелкой твердой фракцией плотностью 1200-1500 кг/м3, объемной концентрацией твердых включений до 25%. Твердость взвешенных частиц не более 3 по шкале Мооса. Крупность отдельных взвешенных частиц не более 20 мм. Температура перекачиваемой шламовым насосом гидросмеси 4 +40°С.

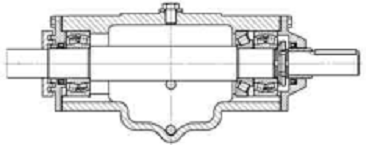

Рабочее колесо шламового насоса закреплено на валу при помощи резьбового соединения, возможна посадка со шпонкой.

Подшипники и масляная ванна защищены от попадания в них перекачиваемых гидросмеси и пыли лабиринтным уплотнением и резиновыми манжетами.

Уплотнением вала служит сальниковая набивка. По мере износа набивки шламового насоса ее поджимают при помощи корпуса сальника. Для охлаждения и смазки сальникового узла предусмотрена подача чистой воды через штуцер в корпусе уплотнения. По требованию заказчика возможна установка на шламовом насосе торцевого уплотнения.

Уплотнение всасывающей стороны — подвижное торцевое. Дополнительно предусмотрена регулировка торцевого зазора насоса с помощью регулировочных винтов и уплотнительного кольца.

Предусмотрено исполнение шламового насоса варианта М (модернизация) с усиленным подшипниковым узлом для особо тяжелых условий работы.

По требованию заказчика фланцы изготавливаются по ГОСТ 12821-80

Насосы шламовые типа 6Ш8 и 6Ш8-2 соответствуют требованиям ТУ 3631-010-21593079-07.

|

Обозначение марок |

Q подача, м3/ч |

H напор, м. в. ст. |

Мощностьэл. дв., кВт |

|

|

1973 |

2004 |

|||

|

ШН-150 |

6Ш8-2 |

150 |

33 |

30,0 |

|

6Ш8 |

250 |

54 |

90,0 |

|

|

Наименование основных параметров и размеров |

Тип насоса |

|

|

6Ш8 |

6Ш8-2 |

|

|

Подача, м3/ч |

250 |

150 |

|

Напор, м |

54 |

33 |

|

Частота вращения электродвигателя, об/мин |

1500 |

1500 |

|

КПД насоса, % |

64 |

64 |

|

Высота всасывания, м |

5 |

5 |

|

Диаметр входного патрубка, мм |

146 |

146 |

|

Диаметр выходного патрубка, мм |

125 |

100 |

|

Мощность, кВт |

90 |

30 |

|

Масса насоса, кг |

400 |

380 |

|

Масса агрегата (ОП эл. дв.) |

1025 |

645 |

|

Масса агрегата (ВЗИ эл. дв.), кг |

1195 |

675 |

|

Масса агрегата (рудничный эл. дв.) |

1200 |

815 |

|

Габаритные размеры агрегата (ОП эл. дв.), мм |

||

|

Длина |

2090 |

1910 |

|

Ширина |

700 |

|

|

Высота |

800 |

760 |

|

Габаритные размеры агрегата (ВЗИ эл. дв.), мм |

||

|

Длина |

2190 |

1910 |

|

Ширина |

800 |

573 |

|

Высота |

800 |

760 |

|

Габаритные размеры агрегата (рудничный эл. дв.), мм |

||

|

Длина |

2190 |

2075 |

|

Ширина |

800 |

573 |

|

Высота |

800 |

760 |

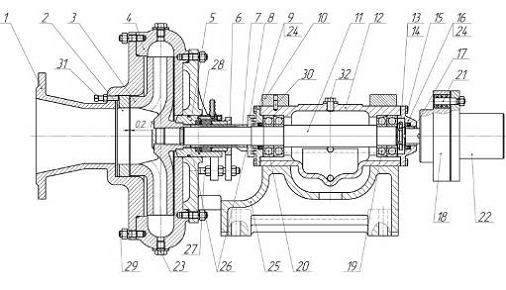

Общий вид шламового насоса 6Ш8 (6Ш8-2)

. Всасывающий патрубок 2. Кольцо уплотнительное 3. Колесо рабочее 4. Корпус спиральный 5. Корпус уплотнения 6. Корпус сальника 7. Втулка (подсальниковая) 8. Кольцо лабиринтное 9. Крышка подшипника передняя 10. Скоба 11. Вал 12. Корпус подшипника 13. Гайка 14. Шайба 15. Болты 16. Крышка подшипниковая задняя 17. Втулка 18. Полумуфта шламового насоса 19. Подшипник 346310 20. Подшипник 310 21. Пальцы муфты 22. Полумуфта эл. дв.23. Пробка 24. Манжета 1.2-50х70 25. Корпус шламового насоса 26. Кольцо регулировочное 27. Шпилька М16х125 28. Кольцо сальника 29. Шпилька М16х125 30. Штиф 31. Винт регулировочный М12х55 32. Пробка подшипниковая.

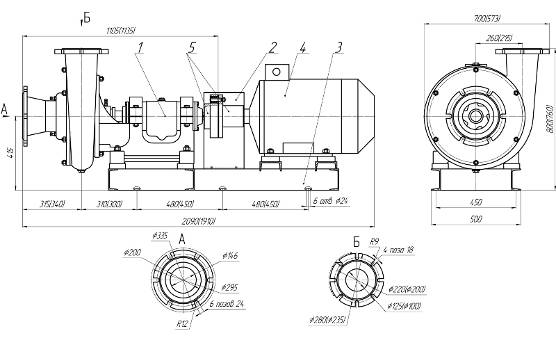

Габаритные и присоединительные размеры насосных агрегатов на основе шламовых насосов типа 6Ш8 (6Ш8-2)

. Насос 2. Кожух 3. Рама 4. Электродвигатель насоса 5. Муфта

1. В.Ф. Абубакиров, В.Л. Архангельский и др. Буровое оборудование: Справочник, Т.1. М.: Недра, 2002. — 266 с.

. В.Л. Архангельский, Ю.С. Аважанский, И.Б. Малкин. Новые буровые установки: Справочное пособие. М.: ВНИИБТ, 1991. — 163 с.

. Р.А. Баграмов. Буровые машины и комплексы: Учебник для вузов. М.: Недра, 1988. — 502 с.

4. . htm <http://airpump.ru/pumps/slush_pump.htm>

. . cgi? in_id=127&made=#03