метод получения стержней из холоднотвердеющей смесей, содержащих в качестве связующего материала синтетические смолы, которые отверждаются при комнатной температуре за счет продувки отвердителем.

Наиболее подходящей для изготовления стержней в проектируемом цехе является автоматическая стержневая машина модели Disco3300(IMF).

Линия предназначена для автоматизированного изготовления стержней массой до 250 кг с уплотнением их пескодувным способом из смесей холодного твердения на основе синтетических смол, твердеющих в оснастке.

Технические характеристики стержневой машины . Disco3300(IMF)

Длительность цикла, с. 35;

Размеры стержневого ящика, мм:

- Ширина 900;

- Длина 900;

- Высота 900;

- Ход запирания,мм.

Технологический цикл изготовления стержней включает операции:

- подачу стержневых ящиков на стол;

- приготовление стержневой смеси и заполнение стержневых ящиков ;

- продувка стержневого ящика отвердителем;

4. извлечение стержня из ящика.

Свойства стержневой смеси:

- прочность при растяжении через 1 час 0,3 – 0,4 МПа;

- прочность при растяжении через 4 часа 0,6 – 0,8 МПа;

- газопроницаемость более 100 ед.;

- газотворность менее 10 см3/г;

- осыпаемость менее 1%;

- живучесть 4 – 6 мин.

2.3.2 Расчет ведомости изготовления стержней

Основой для расчета стержневого отделения является ведомость изготовления стержней, представленная в табл. 8.

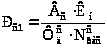

Количество стержней в год с учетом брака – А (графа 7, табл. 8) определяется по формуле:

![]() (11)

(11)

где Г – годовая программа, шт. (графа 5, табл. 5);

- Б – планируемый процент брака стержней (графа 6, табл. 8).

2.3.3 Расчет числа стержневых линий

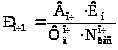

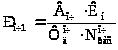

Расчетное число стержневых линий Рс1 определяется по формуле:

, (12)

, (12)

цех сталь выплавка оборудование

где Вс – число съемов со стержневой линии в год, шт. (графа 11, табл. 8);

Изготовление стержней COLD-BOX-AMIN-методом

... применяют или осваивают более 15 предприятий для изготовления стержней и форм для отливок из всех видов сплавов, в том числе углеродистых и легированных сталей. На данной стадии химические ... комплексов. Западный рынок предлагает большой выбор оборудования для процессов, связанных с применением ХТС. Это стержневые комплексы, линии опочной и безопочной формовки, системы подогрев а песка ...

- Фдс – действительный годовой фонд времени работы стержневого оборудования, ч;

- Nрасс – расчетная производительность стержневого оборудования, т/ч.

Подставляя в формулу (4) производительность стержневой линии получим расчетную производительность стержневого отделения:

![]() съемов/ ч.

съемов/ ч.

Подставляя в формулу (12) найденные значения получим:

![]()

| Таблица 8 – Ведомость изготовления стержней | Способ изготовления | 10 | ХТС |

| Число съемов в год, шт. | 9 | 1040 | 2802 | 65 | 520 | 585 | 9364 | 3121 | 1873 | 74 | 1156 | 5202 | 10404 | 5202 | 2289 | 2289 | 2289 | 8769 | 8769 | 8769 | 1096 | 1096 | 1096 | 8769 |

204509 |

|

| Количество стержней в ящике, шт. | 8 | 1 | 1 | 16 | 2 | 16 | 1 | 3 | 5 | 16 | 9 | 2 | 1 | 2 | 1 | 1 | 1 | 1 | 1 | 1 | 8 | 8 | 8 | 1 | ||

| Объем стержневой смеси на годовую программу, м3 | 7 |

49,92 |

78,4 |

1,872 |

2,704 |

10,3004 |

93,64 |

7,4912 |

3,7456 |

2,8092 |

31,209 |

41,616 |

72,828 |

31,212 |

29,757 |

48,069 |

20,601 |

41,2143 |

96,459 |

1315,35 |

9,6459 |

12,2766 |

14,9073 |

394,605 |

||

| Объем стержня | 6 | 0,048 | 0,028 | 0,0018 | 0,0026 | 0,0011 | 0,01 | 0,0008 | 0,0004 | 0,0003 | 0,003 | 0,004 | 0,007 | 0,003 | 0,013 | 0,021 | 0,009 | 0,0047 | 0,011 | 0,15 | 0,0011 | 0,0014 | 0,0017 | 0,045 | ||

| Изготавливается стержней в год с учетом брака, шт. | 5 | 1040 | 2802 | 1040 | 1040 | 9364 | 9364 | 9364 | 9364 | 9364 | 10403 | 10404 | 10404 | 10404 | 2289 | 2289 | 2289 | 8769 | 8769 | 8769 | 8769 | 8769 | 8769 | 8769 |

| Брак стержней | 4 | 2 | ||||||||||||||||||||||||

| Номер стержня | 3 | 1 | 1 | 1 | 2 | 1 | 2 | 3 | 4 | 5 | 1 | 1 | 1 | 2 | 3 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||||

| Изготавливается в год отливок, шт. | 2 | 1020 | 2747 | 1020 | 9180 | 10199 | 10200 | 2244 | 8769 | |||||||||||||||||

| № | 1 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Продолжение таблицы 8 | 10 | ХТС | |||||||||||||||||||||||||||||||

| 9 | 378 | 378 | 378 | 378 | 48 | 2289 | 2289 | 520 | 8323 | 4162 | 6242 | 6242 | 260 | 260 | 28953 | 28953 | 1809 | 1106 | 208 | 208 | 208 | 8321 | 809 | 909 | 909 | 455 | 4682 | 1170 | 2341 | 2341 | 2341 |

204509 |

|

| 8 | 1 | 1 | 1 | 1 | 8 | 1 | 1 | 16 | 1 | 2 | 1 | 1 | 16 | 16 | 1 | 1 | 16 | 16 | 4 | 4 | 4 | 1 | 9 | 9 | 4 | 16 | 2 | 8 | 4 | 4 | 4 | ||

| 7 | 1,9 | 4,1 | 45,4 | 3,4 | 1,9 |

59,514 |

73,248 |

3,3292 |

41,615 |

64,0871 |

62,42 |

62,42 |

3,328 |

3,3296 |

694,872 |

289,53 |

8,6859 |

28,2992 |

68,2322 |

41,605 |

41,605 |

282,914 |

11,6528 |

12,3811 |

101,962 |

8,0113 |

82,4032 |

50,5656 |

76,7848 |

37,456 |

65,548 |

4743,132 |

|

| 6 | 0,005 | 0,011 | 0,12 | 0,009 | 0,005 | 0,026 | 0,032 | 0,0004 | 0,005 | 0,0077 | 0,01 | 0,01 | 0,0008 | 0,0008 | 0,024 | 0,01 | 0,0003 | 0,0016 | 0,0082 | 0,005 | 0,005 | 0,034 | 0,0016 | 0,0017 | 0,014 | 0,0011 | 0,0088 | 0,0054 | 0,0082 | 0,004 | 0,007 | ||

| 5 | 378 | 378 | 378 | 378 | 378 | 2289 | 2289 | 8323 | 8323 | 8323 | 6242 | 6242 | 4160 | 4162 | 28953 | 28953 | 28953 | 17687 | 8321 | 8321 | 8321 | 8321 | 7283 | 7283 | 7283 | 7283 | 9364 | 9364 | 9364 | 9364 | 9364 | ||

| 4 | |||||||||||||||||||||||||||||||||

| 3 | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 1 | 2 | 3 | 1 | 1 | 1 | 1 | 1 | 2 | 3 | 1 | 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | 5 | ||

| 2 | 378 | 2244 | 8160 | 6120 | 6120 | 4078 | 4080 | 28385 | 17340 | 8158 | 7140 | 9180 | |||||||||||||||||||||

| 1 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | |||||||||||||||||||||

Подставляя в формулу (5) полученные значения определяем

![]()

Округляя полученное число стержневых линий до целого Рс2=1, находим действительный коэффициент загрузки стержневого отделения

![]()

Принимаем к установке в стержневом отделении одну стержневую машину марки Disco3300(IMF).

2.4 Проектирование смесеприготовительного отделения

2.4.1 Расчет оборудования для регенерации формовочной смеси

В любом литейном цехе предусматривается система регенерации формовочной и стержневой смесей. Формовочная и стержневая смесь в проектируемом цехе – холодно–твердеющая. Способом регенерации, подходящим и для формовочной и для стержневой смеси, является механический, при котором частицы песка соударяются и происходит абразивная зачистка зерен – оттирка связующего с их поверхности. Пленки связующего отделяются от зерен песка, превращаются в пыль и удаляются из смеси интенсивным отсосом воздуха. Таким образом, получается регенерат, который можно повторно использовать в производстве а значит, сокращать себестоимость продукции. Объем работ регенерационного оборудования составляет 103001м3 в год, или 28т/ч.

В систему регенерации входят такие как: магнитный сепаратор марки ЭПР–120, дробилка однороторная крупного дробления марки СМД–85, грохот марки ГИЛ–32, классификатор марки14711 и охладитель марки 11511.

Смесь от участка выбивки до участка регенерации доставляется ленточным транспортером.

Техническая характеристика воздушного классификатора 14711

Производительность, т/ч 50

Количество отсасываемого воздуха, м3/ч 290

Мощность привода вентилятора, кВт 111

Масса, кг 3820

Техническая характеристика охладителя 11511

Объем холодильной части, 1

Температура регенерата на входе 90

Температура регенерата на выходе 25

Производительность 4,5

Охладитель трубчатый

Охлаждающая жидкость вода

Масса, кг 1925

Для регенерации формовочной смеси принимаем одну систему регенерации марки 14316

2.5 Проектирование термообрубного отделения

2.5.1 Выбор и расчет оборудования термообрубного отделения

В термообрубном отделении выполняются работ:

- очистка отливок от остатков формовочной и стержневой смеси;

- отделение литников и прибылей;

- термообработка;

- отчистка от окалины;

- заварка дефектов;

- зачиска отливок.

Цикл очистки отливок в проектируемом цехе состоит отливки после выбивной решетки складируются в тару и охлаждаются в ней, а затем поступают в термообрубное отделение, где отливки с видимыми поверхностными дефектами направляются в тару для бракованных отливок, а годные с помощью транспортера попадают на стол отбивки литниковой системы; после отбивки литниковой системы отливки в таре с помощью грузовых тележек поступает в дробеметный барабан модели 42236.

Технические характеристики барабана дробеметного периодического действия модели 42236: [3]

наибольшая масса очищаемой отливки, кг 500;

- наибольшая объемная диагональ отливки, мм 700;

- производительность, т/ ч 10,5;

- габарит, мм 6000Ч7000Ч6000;

- мощность, кВт 85;

- масса, т 32,5.

При определении числа отливок, подлежащих обработке в термообрубном отделении, за основу принимаем годовую программу литейного цеха без учета брака.

Расчетное число очистного оборудования Роч1 определяется по формуле:

, (15)

, (15)

где Всс – годовой объем очистных работ, т

Фдоч – действительный годовой фонд времени работы очистного оборудования, ч;

- Nрасоч – расчетная производительность очистного оборудования, т/ч.

Подставляя в формулу (4) производительность дробеметного барабана получим его расчетную производительность:

![]() т/ ч.

т/ ч.

Подставляя в формулу (15) найденные значения получим:

![]()

Подставляя в формулу (5) полученные значения определяем

Принимаем к установке один дробеметный барабан модели 42236.

После очистки отливок в дробеметном барабане они поступают в таре на зачистку и отрезку литников и прибылей. В качестве зачистных станков используются обдирочно-шлифовальные станки модели 3374К.

Зачищенные стальные отливки в таре поступают в печь, для термической обработки, нормализации в течении 7 часов, для этого используют газовую камерную печь с выкатным подом марки ДО-30.30.11/1000.

Производительность печи для нормализации рассчитываем по формуле (3):

![]() т/ч

т/ч

Расчетное число печей для термообработки можно рассчитать по формуле (4):

![]()

Таким образом, принимаем одну термическую печь ДО-30.30.11/1000с выкатным подом для термообработки.

Таблица 9 – Техническая характеристика термической печи с выкатным подом модели ДО-30.30.11/1000

| Производительность печи, т/ч | 4 |

| Размеры пода, мм | 3000х3000х1100 |

| Температура нагрева металла, К | 1000 |

| Вид топлива | Природный газ |

| Габаритные размеры, мм: | |

| длина | 2500 |

| ширина | 4500 |

| высота | 4500 |

| Максимальная вместимость, кг | 16000 |

После термической обработки отливок, создается необходимость в очистке их от окалины. Для очистки от окалины принимаем дробеметный барабан периодического действия марки 42236.

Технические характеристики барабана дробеметного периодического действия модели 42236: [3]

наибольшая масса очищаемой отливки, кг 500;

- наибольшая объемная диагональ отливки, мм 700;

- производительность, т/ ч 5,4;

- габарит, мм 6000Ч7000Ч6000;

- мощность, кВт 85;

- масса, т 32,5.

Расчетное число очистного оборудования Роч1 определяется по формуле:

, (15)

, (15)

где Всс – годовой объем очистных работ, т

Фдоч – действительный годовой фонд времени работы очистного оборудования, ч;

- Nрасоч – расчетная производительность очистного оборудования, т/ч.

Подставляя в формулу (4) производительность дробеметного барабана получим его расчетную производительность:

![]() т/ ч.

т/ ч.

Подставляя в формулу (15) найденные значения получим:

![]()

Принимаем к установке один дробеметный барабан для очистки от окалины модели 42236.

2.6 Расчет площади складов литейного цеха

На складе осуществляется приемка, складирование, подготовка шихтовых и формовочных материалов, огнеупорных изделий, флюсов и т.д. При определении площади закромов, необходимых для хранения материалов, используются данные расчетов плавильного и смесеприготовительного отделений, являющихся основными потребителями исходных материалов.

Площадь, занимаемую материалом на месте хранения, определяют по формуле

![]() , (16)

, (16)

где Q – масса соответствующего материала, хранимого на складе, т;

- Н – высота хранения материала, м;

- g – насыпная массы материала, т/м3;

- к – коэффициент использования емкости склада (не более 0,8).

Данные для расчета площадей хранения по формуле (16) берутся из ведомости расчета площадей складов, представленной в табл. 10. также в эту ведомость вносятся рассчитанные площади хранения.

Расчетные площади хранения округляют в соответствии с удобством механизированной загрузки и разгрузки материала.

При определении площади складов учитываются также площади занятые приемными приямками, разгрузочными площадками, эстакадами, приемными для подачи материалов в цех, оборудованием для подготовки материалов, а также проходами и проездами.

Общая площадь склада равна

![]() , (17)

, (17)

где SF/М – сумма округленных площадей хранения каждого материала на складе, м2; FЭ – площадь, занимаемая эстакадами, м2;

- FР – площадь разгрузочных площадок, м2;

- К – коэффициент, учитывающий площади, занимаемые приемными для подачи материалов в цех, оборудованием для подготовки материалов, а также проходами и проездами, К =1,2–1,4.

Площадь разгрузочных площадок определяется по формуле:

FР = nЧLЧW , (18)

| Таблица 10 – Ведомость расчета площади складов | Площадь хранилища, м2 | Округленная | 9 | Склад шихтовых материалов |

10 25 15 5 5 |

20 |

35 15 5 |

10 5 5 |

||

|

расчет- ная |

8 |

7,2 24,3 11,82 0,3 0,05 0,05 |

16,7 |

31,3 13,3 1,6 |

8,6 2,16 0,46 |

|||||

| Высота хранения, м | 7 |

4 4 4 2 2 |

4 |

10 3 5 |

10 2 2 |

|||||

| Количество материала на складе | м3 | 6 |

28,9 97,54 47,3 0,6 0,108 |

67,1 |

313,3 40 8 |

86,6 4,3 0,92 |

||||

| т | 5 |

46,3 214,5 165,4 1,8 0,27 |

100,65 |

470 60 12 |

129,9 5,2 1,1 |

|||||

| Нормированный запас хранения, сут. | 4 |

4 10 10 10 10 |

20 |

5 10 10 |

10 20 20 |

|||||

| Насыпная масса, т/м3 | 3 |

1,6 2,2 3,5 3 2,5 |

1,5 |

1,5 1,5 1,5 |

1,5 1,2 1,2 |

|||||

| Годовое количество, т | 2 |

4228,6 7832,5 82,45 65,63 10,08 |

1837 |

34334 2194 438,8 |

4743 94,86 20 |

|||||

|

Наименование материала |

1 |

Шихтовые материалы: Возврат Лом стальной ГОСТ 2787-86 Чугун передельный ПЛ1 ГОСТ 805-80 Ферромарганец ГОСТ 4755-91 Ферросилиций ФС-65 ГОСТ 1415-93 |

Шлакообразующие |

Формовочные материалы |

Песок 2К2О303 (ГОСТ 2138-91) Связующие ФСМ-А Катализатор А-20 |

Стержневые материалы: Песок 2К1О303 (ГОСТ 2138-91) Связующее Резамин 25B/C Отвердитель Резамин , К1 |

||||

где n – число разгрузочных площадок, шт.;

- L – протяженность железнодорожного пути, находящегося в цехе, м;

- W – ширина фронта разгрузки по всей протяженности железнодорожного пути (L), W = 6–8 м.

FР = 1·48·6= 288 м2.

Подставляя в формулу (17) найденные значения получим:

![]() м2.

м2.

2.7 Внутрицеховой транспорт

К внутрицеховому транспорту относятся все виды подъёмно-транспортных средств, обеспечивающие технологический процесс изготовления отливок.

К транспорту периодического действия относятся мостовые и консольные краны, кран-балки, электротельферы, пневматические и механические подъёмники, механизированные тележки. Расчёт количества периодического транспорта очень трудоёмкий и ведётся по укрупнённым данным.

Для плавильных отделений количество мостовых кранов определяется по формуле [2]:

![]() , (19)

, (19)

где К – число кранов;

- Qж – годовой выпуск жидкого металла одной печью, т;

- п – количество обслуживаемых краном плавильных печей;

- а – количество крано-часов на 1 т выплавки жидкого металла;

- Тд – действительный годовой фонд времени работы крана, ч.

После подстановки соответствующих значений:

![]()

Принимаем к установке 1 мостовой кран, и еще один запасной.

Количества мостовых кранов и кран-балок для обслуживания формовочного, стержневого и термообрубного участков рассчитывается по формуле [2]:

![]() , (20)

, (20)

где Qг – выпуск годного литья, т/год;

- а – затрата времени крана на 1 т годного литья, крано-часы;

- Тд – годовой фонд времени работы участка, ч.

Тогда для формовочного участка:

![]()

Для термообрубного отделения:

![]()

В формовочном и стержневом отделении принимаем к установке по одному мостовому крану, в термообрубном отделении один мостовой кран.

Расчёт потребного количества транспорта непрерывного действия производится по его производительности. Для перемещения сыпучих материалов в цехе предусмотрены пневмотранспортные установки. Отработанная смесь, от выбивной решётки к установке регенерации, транспортируется транспортерной лентой.

2.8 Цеховые лаборатории

Ряд исходных материалов, применяемых в цехе, требует перед запуском в работу контрольной проверки, подтверждающей соответствие материалов требованиям. Для выполнения таких анализов, а также анализов в процессе производства, в цехе работают: экспресс – лаборатория и лаборатория формовочных материалов.

В функции службы механика входит обеспечение надежной работы оборудования.

В функции службы энергетика входят аналогичные работы с электрооборудованием. Эта служба отвечает за исправность работы электрооборудования, водоснабжения, вентиляции, газового хозяйства.

2.9 Технический контроль производства

На участок контроля отливки поступают после финишных операций для окончательной проверки на соответствие предъявляемым требованиям.

На участке контроля предусмотрено наличие контрольно – измерительных приборов.

Годные отливки после проверки клеймят и отправляют на склад готовой продукции, бракованные – транспортируют на переплав или на участок исправления дефектов.

Технический контроль качества отливок выполняет отдел технического контроля завода совместно со спектральной экспресс – лабораторией и разметочной секцией ОТК переделах производства: шихтовки, плавки, заливки и очистки отливок, приготовлении стержневой смеси и изготовлении стержней.

В спектральной экспресс – лаборатории для проверки химического состава предусмотрен специальный прибор – экспресс – анализатор для ускорения процесса определения содержания компонентов сплава.

Литература

[Электронный ресурс]//URL: https://drprom.ru/referat/sterjnevoe-otdelenie-liteynogo-tseha/

Проектирование и реконструкция литейных цехов. Учебное пособие к выполнению дипломного проекта / Кулаков Б.А., Знаменский Л.Г., Ивочкина О.В.

Проектирование литейных заводов и цехов. Справочник / под ред. Ямпольского Е.С. – М.: Машиностроение, 1974. – 294 с.

Проектирование новых и реконструкция действующих литейных цехов. Учебное пособие. – Магнитогорск: МГТУ, 2001. – 410 с.

Производство стальных отливок. Учебник для вузов / Козлов Л.Я., Колокольцев В.М., Вдовин К.Н. – М.: МИСИС, 2003. – 352 с.

Сафронов В.Я. Справочник по литейному оборудованию. 1985. – 320 с.

Основы проектирования литейных цехов и заводов. Учебник для вузов / Фанталов Л.Г., Кнорре Б.В., Четвертухин Л.И. – М.: Машиностроение, 1979. –376 с.

Производство отливок из сплавов на основе железа. Учебное пособие / Клецкин Б. Э., Швецов В. И. . – Челябинск: ЮУрГУ, 2000. – 103 с.