Активный индустриальный всплеск развития кладочных и штукатурных стройматериалов, в последний период времени, обусловлен очень быстрым ростом, как непосредственно строительства, так и проведения ремонтных работ. Не касаясь предпосылок данного всплеска, можно с уверенностью заключить, что его последствием является широкая линейка ассортимента стройматериалов. Быстрота строительства требует значительной модификации в технологическом процессе. Создание готовых к использованию строительных смесей является последствием совершенствования данного технологического процесса. Обобщающее определение «сухие строительные смеси» отвечает само за себя – это смеси нужных составляющих, в определенном соотношении, которые при смачивании водой дают готовый кладочный, либо штукатурный раствор с требуемыми показателями.

На самом деле, сухие строительные смеси впервые активно начали использоваться людьми много лет назад. Больше шести тысячелетий назад, в древнем династическом Египте, для выравнивания поверхности стенок и сводов храмов, дворцовых зданий, использовались отделочные растворы на основе извести. А в древней Месопотамии, Вавилонском царстве и Ассирии применялись смеси на основе гипса. В том числе для выравнивающих растворов употребляли глинистые породы и прочие материалы, которые затворяли водой. Данные составы без конца подвергались различным модификациям. В средневековых Европейских странах и на территории России, для повышения качества сухих строительных смесей, к ним прибавляли натуральные модификаторы. Например, казеиновый белок (творожные продукты) и белок из яиц (так называемый лецитин), различные растительные масла, кровь животных или отвары из коры деревьев. Несмотря на это самым значительным открытием стало добавление в число их компонентов цементных вяжущих веществ, таких как портландцемент, производство которого стало постоянным в начале XIX столетия. Употребление портландцемента дало стремительное усовершенствование адгезионных и прочностных показателей штукатурных смесей.

Появилась возможность наносить их намного меньшими слоями, чем раньше. Новые составы были двухкомпонентными, они производились из вяжущего вещества (портландцемента) и песочного наполнителя. Кроме прочего, нужно было решить проблему удержания в смесях влаги для отвердевания. С данной задачей в полной мере справились только в 1912 году. Химики из Германии изобрели метод изготовления, растворимой в водной среде целлюлозы. Спустя приблизительно десятилетие, стартовало активное индустриальное изготовление карбоксиметилцеллюлозы, гидроксиэтилцеллюлозы, метилгидроксиэтилцеллюлозы и прочих веществ, которые имеют большой показатель удержания влаги в материале. Именно метилгидроксиэтилцеллюлоза стала основным компонентом сухих строительных смесей. Полный прорыв в усовершенствовании сухих строительных смесей случился около полувека тому назад, тогда в первый раз в них был добавлен поливинилацетатный клей, всем хорошо знакомый под сокращенным названием ПВА. Этим ознаменовалась эпоха модифицированных полимерами смесей. Прибавление ПВА разрешило сильно повысить показатели кладочных и штукатурных смесей. Однако, в начале 1960-х годов, сухие строительные смеси стали модифицироваться редиспергируемыми полимерными веществами. Такие высокомолекулярные вещества дают клеящие свойства, в результате смачивания водой и практически не имеют летучих вредных составляющих компонентов. Как раз после этого, начинается история стремительного роста промышленного производства сухих смесей.

Технологические особенности сухих строительных смесей на гипсовой основе

... в том числе для производства сухих строительных смесей. Строительные смеси, изготовленные на основе гипсовых или ангидритовых вяжущих, называют сухими гипсовыми смесями (СГС). Отличительной особенностью растворов на основе гипсовых сухих смесей, в сравнении с цементными растворами аналогичного ...

В настоящие время сухие смеси — это не только портландцемент с песчаным наполнителем, это уже материал наукоемких технологий. Использование таких смесей не только сильно сокращает время проведения строительных работ, но и дает совершено другие качественные показатели, которые невозможно получить при употреблении классических цементно-песчаных смесей. Как правило, изготовители стараются сохранить рецептуры своих продуктов в секрете, но наиболее общие положения достижения определенных показателей, а также составляющие, довольно подробно известны. В составе модифицированных сухих смесей обычно выделяют четыре главных класса компонентов: минеральные вяжущие вещества, наполнители и заполнители, добавки для достижения требуемых характеристик. К добавкам относятся вещества, удерживающие влагу, а также высокомолекулярные связующие, которые действуют в том же отношении, что и обычные вяжущие, но обладают совершенно другим способом воздействия [1].

1. Компоненты для производства сухих строительных смесей

1.1 Вяжущие

Большая часть рецептур сухих смесей основывается на употреблении белых и серых портландцементов, быстро твердеющих высокоалюминатных цементов, гипсов и других материалов на их основе. Базой большого числа рецептур является употребление глиноземистых цементов, которые дают скорое увеличение прочностных характеристик. А кроме прочего, смесей портландцемента и глиноземистого цемента, что приближает время начала затвердевания. Встречаются рецептуры, в которых употребляют специальные цементы: декоративные, расширяющиеся и прочие [1].

В результате объединенной гидратации цемента и гипса получается довольно много минерала, присутствие коего приводит к разрушению материала из сухой смеси. Исходя из этого, приведенная комбинация довольно ограниченна в использовании [2] .

Гидратная известь схватывается при реакции с углекислым газом и из-за этого является воздушным вяжущим. В наши дни известь употребляется, как добавка (5 – 30%) к цементным смесям, которая помогает сильно поднять переработку затворенной смеси. Как главное вяжущее – исключительно в составе специальных смесей, которые применяются при реставрационных работах. При употреблении отечественной гашеной извести основной камень преткновения — качественные характеристики. Она бывает слишком влажной, с большим количеством непогасившихся зерен, с маленьким процентом дисперсности. Выявление главнейших для сухих смесей показателей гашеной извести совсем не предусмотрено настоящим стандартом. Например, характеристики пластичности, способность к удержанию влаги, емкость к заполнителю. Известь, которую употребляют в сухих смесях, должна обладать большим содержанием оксида кальция (MgO < 5 %), в ней не должно быть больших гранул (> 0,6 мм), количество непогасившихся зерен не больше 2-3 %, показатель влаги – меньше 5 %.

Производство цемента

... цементная промышленность выпускает специальные цементы, предназначенные для особых условий службы бетона и специальных целей. Значительное количество разновидностей цементов получается на ... твердении цемента. В соответствии с этим основным показателем качества ... клинкера требуемого состава сырьевую смесь составляют из нескольких компонентов. ... тоньше размолот цемент, тем выше его качества и тем большую ...

Главным продуктом гипсовых вяжущих является низкомарочный гипс (Г-2, Г-6).

Характеристики сухих смесей на основе гипса выявляются качеством гипсового вяжущего, так как его количество в составе равняется 70 – 90 %. Гипс для сухих смесей отбирается исходя из следующих показателей: марка, время затвердевания, тонкость перемола, влажность. Характеристики гипсовых сухих смесей изменяют при введении различных функциональных добавок. Меняются следующие характеристики: замедление времени затвердевания, показатели пластичности, повышенная стойкость к образованию трещин, надежность сцепления с поверхностью, показатели удержания влаги и прочие.

В том случае, если добавлен правильный наполнитель, то есть он обладает маленьким числом пор, достаточно плотно упакован и обладает высокой прочностью, то качество сухих строительных смесей и зависит исключительно от характеристик вяжущего вещества. К сожалению, технические показатели портландцемента, даже одного и того же изготовителя, сильно варьируются от партии к партии, следствием чего является изменение характеристик сухой смеси при постоянной рецептуре изготовления [3].

1.2 Заполнители и наполнители

Эти натуральные, либо искусственно изготовленные материалы, конкретного гранулометрического состава, образуют 70 – 80 % от общей массы строительных растворных смесей. Они помогают значительно уменьшить расходование вяжущих, без существенного снижения прочностных показателей растворов, а кроме прочего снизить усадочные деформации искусственного камня. Это обязательная составляющая большого количества сухих смесей. Заполнители способствуют образованию релаксации механических напряжений, образующихся в камне из цемента в результате усадочного процесса. Деформации смесей цемента с заполнителем уменьшаются приблизительно в десяток раз, если сравнивать с усадочными деформациями искусственного камня, который изготовлен исключительно из цемента. Заполнители для растворных и бетонных смесей классифицируют на крупные (гранулы величиной больше 5 мм) и мелкие (гранулы величиной от 0,16 до 5 мм).

В зависимости от плотности гранул заполнители классифицируют на плотные (2 г/см 3 и больше) и пористые (меньше 2 г/см 3 ) [1].

Разработка предложений по совершенствованию контроля качества ...

... соответствие стандартах нормативной документации. Цель дипломной работы. Повышение эффективности контроля качества тяжелых бетонных смесей в лаборатории ООО "ПКФ Стройбетон". ... в нем используют просеянный шлак, в качестве вяжущего - цемент и известь. Стены из опилкобетона легкие, обладают ... устраивают с уклоном. Если в стены заложен сухой газобетон и во время эксплуатации обеспечен нормальный ...

В процессе изготовления сухих смесей в качестве наполнителей чаще остальных употребляются известковая мука и кварцевый песок. Употребление доломитных пород, где можно использовать известковую муку не рекомендуется из-за большого количества в нем растворимых солей магния, что может привести к возникновению высолов. К составляющим теплоизоляционных отделочных смесей относятся и пористые наполнители такие, как керамзит, перлит и вермикулит, а также гранулированный пенополистирол.

Качественные показатели сухой смеси зависят не только от гранулометрического состава наполнителя, но и от присутствия посторонних добавок, наличие которых оказывает значительное влияние на итоговый результат. В частности, даже очень маленькое содержание глины сильно снижает адгезию раствора, а наличие некоторых растворимых соединений, запускает деструкцию дорогих органических добавок. Помимо прочего, в составе минерального наполнителя могут иметься химические соединения (например, активный оксид алюминия), которые оказывают влияние на реакцию гидратации цемента. Во избежание таких проблем изготовители стараются брать наполнитель из конкретного месторождения, что позволяет рекомендовать постоянное качественные характеристики итогового материала [2].

К особенному подклассу наполнителей относят волокнистые материалы

1.3 Химические добавки

Введение специализированных модификаторов в изготовлении сухих смесей оправдывается достижением нужных технических и технологических показателей таких смесей. В основном, необходимостью удержания влаги в затворенном растворе по окончании работ. Влага уходит в основу, после чего испаряется с поверхностного слоя, следствием чего является снижение срока нахождения цемента в фазовом состоянии геля, снижение качества гидратации и падение прочностных характеристик. Чем более тонок пласт раствора, тем лучше заметны перечисленные проблемы качества эксплуатации искусственного камня.

С началом

На самом деле вода меняется на гомогенный раствор метилцеллюлозы, напоминающий студень, в котором находятся взвешенные частицы вяжущего и заполнителя. Высокие показатели удержания влаги этой системой приводит к наиболее объемной гидратации цементного вяжущего и помогает раствору получить нужные прочностные характеристики, при нанесении в тонкий слой. Когда уходит вода полимер образует тонкое покрытие на границе раздела цемента и наполнителя, совершенно не влияя на механические показатели уже твердого материала. Отсюда следует, что введение даже небольшого объема (0,02 – 7 %) растворимых в воде эфиров целлюлозы к цементно-песчаным смесям дает сильное повышение открытого времени и помогает раствору гидратироваться наиболее равномерно по всей площади, а кроме прочего дает значительное повышение адгезии и долгосрочности эксплуатации создаваемого объекта.

Следующая группа химических модификаторов, это дисперсионные порошки. Они, в отличие от растворимых соединений целлюлозы, в результате смачивания дают не растворы, а двухфазные системы, состоящие из гранул полимера (на базе сополимеров винилацетата и этилена, винилхлорида), диспергированных в водной среде. Введение таких образований в продукты строительной индустрии позволяет сильно воздействовать на свойства окончательного материала и гарантирует достижение результатов, которые невозможно получить при употреблении исключительно классических неорганических связующих веществ.

Влияние калия, кальция, магния, натрия на организм человека

... магния, натрия на организм человека 1 Влияние калия на организм человека Калий содержится большей частью в клетках, до 40 раз больше чем в межклеточном пространстве. В ... вещество натрий (CAS-номер: 7440-23-5) - мягкий щелочной металл серебристо-белого цвета. Кларк натрия в земной коре 25 кг/т. Содержание в морской воде в виде соединений - 10,5 г/л. Металлический натрий ... детских смесей на основе ...

Первоначальные эксперименты по модификации смесей на основе цементного вяжущего полимерными веществами состояли в добавлении к воде дисперсионного поливинилацетата, широко известного по своему сокращенному названию, как ПВА. В ходе зарождения поливинилацетатного покрытия возникают значительные усадочные процессы (до 10%), что приводит к образованию множества трещин полимерного цементного материала. Из-за этого употребление поливинилацетатного клея очень скоро совершенно прекратилось.

Последующей вехой стало активное употребление двухкомпонентных систем, состоящих из цементного вяжущего и песка, приготовленных в промышленных условиях и полимерной дисперсии, выпускаемой в жидком виде, которые перемешиваются на стройплощадке. Классические двухкомпонентные растворы употребляются и сейчас, но водная дисперсия быстро утрачивает свои свойства при маленьких показателях температуры. В результате чего, зимой ее перевозка и изготовление рабочего раствора создают значительные трудности для процесса строительных работ. Стартовым годом изготовления однокомпонентных составов является 1953, тогда инженеры промышленной компании Wacker из Германии открыли, так называемый сухой редиспергируемый порошок, эта добавка получается в результате смачивания двухфазной системы, которая имеет характеристики первоначальной высокомолекулярной дисперсионной смеси. Разница дисперсионной смеси и метилцеллюлозы в форме воздействия. Постепенно вся вода собирается в пористом искусственном камне, туда же стремится и двухфазная дисперсионная смесь, создавая «эластичные мостики», которые повышают показатели пластичности готового изделия намного лучше. Сочетание минеральных и высокомолекулярных вяжущих дает хорошую возможность промышленного производства продуктов строительной отрасли, которые имеют кроме высоких прочностных характеристик и хорошей адгезии (к сложным основам, таким как металлические, деревянные, пластиковые и другие), еще и управляемые реологические (тиксотропность, пластичность) и специальные (гидрофобность, текучесть) показатели.

К примеру, выравнивающие растворы для пола имеют в своем составе целый набор специальных и дисперсионных модифицирующих веществ с органическими пластификаторами, наличие которых и дает необычные характеристики таких материалов. Например, способность к очень хорошему растеканию и гладкость конечной конструкции. Дисперсионные модифицирующие вещества, находящиеся в клеях для плиточных растворов, улучшают условия строительных работ, дают более длительный срок жизни затворенного раствора и повышают тиксотропность (способность густеть в состоянии покоя и разжижаться при перемешивании) материала. Кроме повышения адгезии к сложным подложкам, дисперсионные порошки имеют свойства полимерного вяжущего в тех случаях, когда показатель нагрузок сдвига выше возможности растворов из цемента и песка, модифицированных исключительно эфиром целлюлозы. Пластичность таких клеев делает возможной компенсацию термических напряжений, образующихся между облицовкой и основанием. Главным образом, это относится к фасадам строительных конструкций, где суточные колебания температуры могут достигать 70 – 80°С и «теплым» полам, где перепады температур также очень велики. Слишком большое (20 – 30%) количество полимера ведет к тому, что цемент уже не способен образовывать сплошную кристаллическую решетку, и обособленные элементы искусственного камня скрепляются друг с другом исключительно за счет эластичных цепочек полимеров. Данные материалы употребляются при создании гидроизоляционных поверхностей [ 1 ].

Технология изготовления сухих строительных смесей

... зерен заполнителей смеси подразделяют на следующие: Бетонные; Растворные; Дисперсные; 2. Требования, предъявляемые к сухим строительным смесям Ввиду отсутствия ГОСТ на сухие строительные смеси они ... Классификация сухих строительных смесей Использование сухих строительных смесей показывает их высокую эффективность и преимущества по сравнению с традиционными методами проведения отделочных работ. Они ...

Растворы, в чьих рецептурах употребляются данные порошки, используются в отделке зданий, в холодный сезон (при температуре до –10 °С). Составление рецептуры сухих смесей — это довольно трудоемкая работа. Ее не получится осуществить без участия людей высокой квалификации, она требует наличие лабораторного помещения для исследования экспериментальных образцов [4].

Распространившаяся у нас методика «улучшения» простейших смесей дисперсией винилацетата, ведет к довольно плохим итогам. Маленькая устойчивость ПВА к растворам щелочей, дает его омыление в местах с высокой влажностью (к примеру, ванные комнаты).

Данное свойство объясняет причины того, что отваливается плитка, которую укладывают при помощи раствора, изготовленного с использованием распространенного клея ПВА [1].

Таблица1. Классификация модификаторов для сухих строительных смесей [

Примеры

Применение

Концентра-ция,

% по массе

Редиспергируе-мые полимерные порошки

Гомополимеры и сополимеры винилацетата, этилена, виниллаурата; полиак-рилаты; смеси поливинилаце-тата с сополимером винилацетата с этиленом и винилхлоридом

Плиточные клеи и теплоизоляция, самостоятельно выравнива-ющийся пол, шпатлевки и штукатурки, кладочные растворы, сухие краски, гидроизоляция, затирки и прочие

0,5–8,0

Модифициру-ющие вещества удерживающие влагу, Гидратная известь, различные модификации эфиров целлюлозы., Разновидности смесей под пористые основы и для нанесения в тонкий слой и прочие

0,2–0,4

Пластификаторы и суперпластифика-торы, Соли сульфонированных меламинформальде-гидных или нафталинформальде-гидных полимеров, Самостоятельно выравнива-ющийся

0 , 3 – 3 , 0

Загущающие модификаторы и вещества, снижающие приставание к инструменту

Модифицированные

Клеи высокого качества, затирки, шпатлевки и прочие

0,01

Модифициру

ПАВ неионогенного и ионогенного воздействия: органи

Смеси для морозостойких

0,05

Пеногасители, Жидкие углеводороды и полигликоли (диолы) на инертном носителе, Самостоятельно выравнива-ющийся пол, клей под теплоизоляцию, плиточный клей, сухие краски и прочие

0,05–0,1

Вредные вещества на строительной площадке

... на строительных площадках при наличии плохих дорог, отсутствии поливки их водой в летнее жаркое время, приготовлении красок и растворов для малярных и штукатурных работ из сухих смесей. ... их в воздухе рабочей зоны и продолжительность воздействия. На токсическое действие вредных веществ оказывают также влияние другие вредные и опасные производственные факторы. Например, повышенная температура и ...

Коалесценты (улучшают соединение диспергированных в воде частичек полимерного порошка в однородную пленку)

Смеси диолов на носителе, Сухие краски, самостоятельно выравнива-ющийся пол и прочие

0,1–5,0

Ускоряющие и замедляющие твердение модифицирующие вещества

Алюминат натрия, гидросиликат натрия, поташ, формиат кальция. Полисахариды, глюконат натрия, лимонная и винная кислоты и их соли

Инъекционные ремонтные составы, составы для торкрет-бетона и набрызг-бетона, гидропломбы, самостоятельно выравнива-ющийся пол и прочие

0,5–1,5

Модифициру-ющие вещества, ускоряющие твердения, Формиаты натрия и кальция, ацетат натрия, тиосульфат натрия, микро-кремнезем

Смеси быстротверде-ющих бетонов, для работы при низких показателях температуры, самостоятельно выравнива-ющийся пол и прочие

0,5–3,0

Модифициру-ющие вещества, отталкивающие воду, Стеараты кальция, магния, олеат натрия, силиконовые смолы на инертных носителях, Штукатурные смеси для фасадов, шпатлевки, гидроизоляция

0,2–2,0

Безусадочные, расширяющиеся модифицирующие вещества

Глиноземистые и высокоглиноземистые цементы, активные гидраты глинозема, комбинации диолов на кремнеземе

Разнообразные стяжки, шпатлевки, бетоны

0,1–3,0

Модифициру-ющие вещества, повышающие морозостойкость (возможность работы при 0 °С), Формиат кальция, тиосульфат натрия, поташ, Штукатурные смеси для фасадов, кладочные растворы, бетоны

3,0–7,0

Модифициру-ющие вещества, сохраняющие биостабильность, Пиритион цинка, Штукатурные материалы, клей для плитки, самостоятельно выравнива-ющийся пол и прочие

0,2–0,5

2. Технологии получения сухих строительных смесей

В общем случае, технология получения сухих смесей, образуется из приведенных ниже базовых операций.

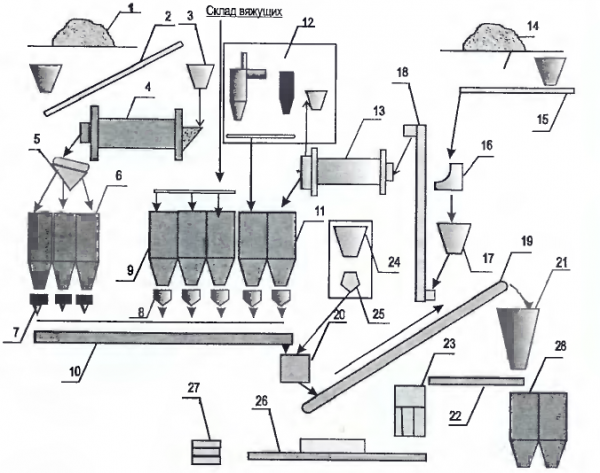

Песчаный наполнитель из штабельного склада 1 проходит, через подземную галерею, комбинацией ленточных конвейеров 2. Через питатель 3, он помещается в барабан для просушки 4. Просушивание наполнителя происходит во вращающемся барабане, под температурным воздействием (550-600 °С).

Показатели влажности, по итогам просушивания, не должны быть выше 0,1-0,2 %. Потом песчаный наполнитель просеивают на вибрационных ситах 5, и песок делится на нужные фракции. Как правило, песчаный наполнитель делят на такие фракции: 0,15-0,5 мм; 0,5-1,2 мм; 1,2-3 мм. Наиболее грубые и тонкие фракции убирают в отвалы или утилизируют, а необходимые для производства фракции оправляются в бункеры из металла 6, там они располагаются по величине зерен.

Связующие вещества (портландцемент, известковые и гипсовые вяжущие) складируются в силосах. Из промежуточных бункеров или со складов связующие компоненты идут в рабочие бункера 8, а химические модификаторы в бункер 24 смесительного отсека. Смесительные отсеки, снабжаются автоматизированным оборудованием для дозирования 8, 25. Они выполняют строго запрограммированный набор операций. В электронной базе данных, помещается несколько десятков рецептур.

Воздействие строительных материалов на человека

... -технические показатели строительных материалов - горючесть, воспламеняемость, распространение пламени по поверхности, токсичность продуктов горения и дымообразующая способность. По горючести строительные материалы подразделяются на негорючие (НГ) и горючие (Г). Для негорючих строительных материалов другие показатели ...

Перемешивание отмеренных составляющих происходит в герметичном смесителе 20, с вертикально установленным смесительным валом. Время смешивания зависит от состава смеси и находится в интервале от 60 до 180 секунд. Готовая сухая смесь идет в промежуточный бункер-накопитель 21, а потом при помощи комбинации транспортеров – в аппарат для упаковки 23.

Мешки с сухой смесью манипулятором помещаются на щиты из дерева или в специализированные емкости 27 и идут на склад готового продукта [3].

Рисунок 1. Общая схема изготовления сухих смесей: 1 – склад наполнителей; 2 – комбинация конвейеров; 3 – питатель; 4 – барабан просушивания; 5 – вибрационные сита; 6 – бункеры просеянных фракций; 7 – питатели; 8 – дозаторы; 9 – рабочие бункеры связующих; 10 – винтовой конвейер; 11 – рабочие бункеры наполнителей; 12 – пылеулавливатель; 13 – барабан просушивания; 14 – склад наполнителей; 15 – промежуточный бункер наполнителей; 16 – дробилка; 17 – промежуточный бункер; 18 – элеватор; 19 – винтовой конвейер; 20 – смеситель; 21 – бункер сухой смеси; 22 – питатель; 23 – фасовочная установка; 24 – бункер модификаторов; 25 – дозатор модификаторов; 26 – транспортер готовой продукции; 27 – склад готовой продукции; 28 – силосный склад.

3. Основные свойства сухих строительных смесей

Характеристики сухих смесей, являются главными факторами, которые учитываются в процессе разработки какой-либо рецептуры. Под характеристиками сухих смесей, главным образом, подразумевают 3 их разновидности:

— характеристики непосредственно сухой смеси как порошка (показатели дисперсности, окраска, показатели плотности и насыпной плотности, содержание влаги, гигроскопичность, стойкость к воздуху);

— технические характеристики растворной смеси (водопотребление, показатели плотности, показатели подвижности, период затвердевания, способность к удержанию влаги, расслаиваемость, объем воздуха), период коррекции, контактная площадь и прочие;

— строительно-технические характеристики твердой растворной смеси (показатель плотности, быстрота отвердевания, показатели прочности при сжатии и изгибе, показатели прочности сцепления с основой, наличие пор, различные деформации, срок эксплуатации, отталкивание влаги и прочие) [4].

Главными качественными характеристиками растворной смеси являются: показатели подвижности, способность к удержанию воды, расслаиваемость, а также средняя плотность.

Показатели подвижности растворной смеси, либо шпаклевки (в результате смешивания сухой смеси и воды), высчитывают по погружению металлического конуса весом 300 г, диаметром основания 75 мм, высотой 145 мм. Значение подвижности берут, учитывая область применения растворной смеси и типа работ (в ручную, либо специальным смесителем).

По показателям подвижности такие смеси делят на марки: П к 4 (меньше 4 см), П к 8 (до 8 см), П к 12 (до 12 см), П к 14 (до 14 см).

Производство сухих строительных смесей

... курсовой работе представлено производство сухих строительных смесей, характеристика сырьевых материалов и оборудование используемое при производстве их. Объем курсовой работы ... растворные и дисперсные смеси. ... показателей качества продукции. Строительство. Бетоны. Номенклатура показателей ГОСТ 4.233-86 Система показателей качества продукции. Строительство. Растворы строительные. Номенклатура показателей ...

Как и в бетоне, показатели подвижности растворной смеси характеризуются количеством израсходованной воды. Для тощих составов в отношении Ц:П меньше 1:4, определенной подвижности добиваются при равном расходе воды. В жирных же растворных смесях при повышении количества цемента или комбинированного связующего, водопотребление увеличивается. Допустимо ориентировочно принимать, что водопотребление классических цементно-песчаных смесей меняется пропорционально количеству каждого сухого составляющего.

Способность к удержанию влаги, только что приготовленной растворной смесью, определяется в лаборатории. Она должна быть не меньше: 90 % – для растворных смесей, которые готовятся в холодное время года; 95 % – для растворных смесей, которые готовятся в теплое время года. Растворы с низкой способностью к удержанию воды, в основном имеют большую склонность к расслаиванию. Способность к удержанию влаги защищает раствор от процессов расслаивания при перевозке и от потери очень большого объема воды при укладке на пористую основу. Расслаиваемость только что приготовленной растворной смеси должна быть не больше 10%.

Показатели подвижности растворов и способность к удержанию воды являются главными факторами удобоукладываемости. Эти два свойства сильно зависят друг от друга и сказываются на качественных характеристиках кладочных или штукатурных работ.

Раствор получается удобоукладываемым в том случае, если все промежутки песчаных частиц наполнены тестом, которое состоит из связующего вещества и воды. Кроме того поверхностная площадь зерен должна быть равномерно покрыта небольшим слоем данного теста.

Влажность сухих растворных смесей, приготовленных в заводских условиях, должна быть не больше 0,1% по массе. Главными качественными характеристиками растворной смеси являются: показатель прочности при сжатии, устойчивость к отрицательным температурам и средняя плотность.

Растворы делятся на марки, по прочности на осевое сжатие в возрасте 28 суток. Для раствора разработана следующая система марок по прочности при сжатии: М4, М10, М25, М50, М75, М100, М150, М200. Показатели прочности растворов в возрасте 28 суток, при отсутствии или небольшом количестве воздушных пор, как и для бетона, можно вычислить по зависимости:

R Р = AR B (Ц/В-0,3),

где, R B – активность связующего, МПа; А – коэффициент, который учитывает качество песчаного наполнителя и состав раствора, в первом приближении А, принимают равным 0,4.

Для растворов, которые подвергаются переменному замораживанию и оттаиванию, во влажном состоянии в строительных конструкциях назначают марки по устойчивости к отрицательным температурам: F 10, F 15, F 25, F 35, F 50, F 75, F 100.

Отклонение средней плотности растворной смеси в сторону увеличения допускается не более 10%. Среднюю плотность растворной смеси (кг/дм 3 ) определяют в металлическом цилиндре и высчитывают по зависимости:

ρ=( m 2 — m 1 )/1000,

где, m 2 и m 1 – соответственно вес пустого сосуда и с раствором после уплотнения, г [3].

4. Применение сухих строительных смесей

Активное использование в зарубежной строительной индустрии сухие смеси нашли при создании штукатурных материалов. Вместе с этим, отчетливо наблюдается тенденция к применению сухих смесей для облицовочных работ. Эти смеси предназначаются для укрепления плиточных и плитных материалов – керамических, стеклянных и полимерных плиток, а кроме того плит из природного и искусственного камня. Кроме прочего изготавливаются сухие смеси, которые предназначаются для создания сплошных стяжек под плитку и рулонные материалы, для создания мозаичных, мастичных, полимерцементных и прочих покрытий. В состав данных сухих смесей входят портландцемент, известь-пушонка, крошка мрамора, кварцевый песок и модифицирующие добавки. Очень перспективным направлением считается изготовление и использование сухих смесей для шпаклевки.

В России производство сухих смесей находит все более значительное употребление наряду с применением классических растворных материалов и бетонов. Уже с прошлого века, в нашей стране производят несколько разновидностей сухих смесей. К ним принадлежат: цементно-песчаные, для штукатурки и плиточной укладки; известково-песчаные и известково-глинопесчаные, для накрывочных материалов; гипсовые замедленного воздействия, для штукатурки; терразитовые, для фасадных покрытий. В роли связующего, в составе сухих смесей, применяются минеральные вещества: цемент, гипс, известка с добавлением высокомолекулярных соединений – карбоксиметилцеллюлозы и триполифосфата натрия, разнообразных модифицирующих компонентов [3].

5. Затвердевание сухих строительных смесей

Начальный этап твердения сухих смесей — это растворение. Практически каждое знакомое человечеству вещество в той или иной степени растворимо в воде и, попадая в нее, пытается образовать свой насыщенный раствор. Минералы, входящие в состав вяжущих веществ, имеют высокую химическую активность по отношению к водной среде, в результате этого они не только растворяются, а реагируют с молекулами воды, создавая ряд новых химических соединений. Такой процесс идет до тех пор, пока вся вода не перейдет в насыщенный раствор по отношению к новым кристаллогидратам.

Второй этап — это образование коллоидной смеси, он характеризуется загустеванием, схватыванием смеси, повышением ее показателей вязкости. Растворение вяжущего вещества притормаживается, и вокруг каждого минерального зерна образуется клейковина, напоминающая студень, которая называется гелем. Гель имеет высокую способность к склеиванию, которая становится тем больше, чем ниже содержание воды. Так как процесс взаимодействия вяжущего вещества продолжается, то постепенно раствор из насыщенного переходит в перенасыщенный. Из перенасыщенного раствора начинают выкристаллизовываться тонкие кристаллические образования, которые способствуют отвердеванию вещества на третьем завершающем этапе [5].

При схватывании и затвердевании сухих смесей на основе гипсовых вяжущих веществ, гипсовый полугидрат преобразуется в дигидрат. Растворимость гипсового полугидрата приблизительно в 3,5 раза больше растворимости дигидрата. Из-за этого раствор, насыщенный относительно полугидрата, является пересыщенным относительно образующегося дигидрата. В результате этого последний будет образовывать в растворе собственные кристаллы, поэтому в системе снижается количество сернокислого кальция. Это позволяет раствориться в нем новой порции гипсового полугидрата до получения насыщенного раствора, из которого вновь станут образовываться кристаллические структуры. Данный процесс идет до полной гидратации и кристаллизации всего полуводного гипса.

При затвердевании известковых растворов или известково-песчаных материалов, при обыкновенных температурных значениях, мельчайшие частички гидрата оксида кальция, взаимодействуя с водой, перекристаллизовываются и увеличиваются в размере. Растущие в растворе кристаллы Ca ( OH ) 2 срастаются между собой, создавая известковую оболочку вокруг зерен наполнителя. Процесс кристаллизации гидрата оксида кальция идет очень вяло. Вместе с этим при затвердевании протекает карбонизация гидрата оксида кальция за счет поглощения углекислоты из воздуха:

Ca(OH)

Образование

Если же известково-песчаные изделия обрабатывать паром повышенного давления (0,9 МПа) в автоклаве при соответствующей ему температуре (447,5 К), то происходит химическое взаимодействие между известью и кремнеземом песка с образованием гидросиликатов кальция, которые обуславливают в основном прочность, долговечность и другие свойства известково-песчаных изделий [6].

При схватывании и твердении сухих смесей на основе цементных вяжущих, сначала на границе раздела фаз, образуется пленка геля из гидратов, которая главным образом включает первоначальные гидросиликаты. В результате реакции гидролиза как начальных гидратных соединений, так и безводных, диффузии растворенных веществ между частицами цементного клинкера, в границах их изначального контура образуются вторичные гидратные соединения. В пространстве же между зернами создаются условия для взаимодействия с продиффундировавшими сюда ионами Са 2+ , ОН ¯ и кремнекислоты с образованием третичных гидратных соединений (гидросиликатов), которые выделяются в виде лепестков, волокон, игл. В результате формируется гелевая структура цементного камня [5] .

Заключение

В настоящие дни каждые строительные работы проводятся с употреблением сухих строительных смесей. Это затрагивает абсолютно все строительные операции: облицовочные работы, возведение стен, отделочные работы и многие другие. Везде употребляют различные виды строительных смесей. Их использование очень выгодно финансово и практически. Эти материалы дают большие качественные показатели в законченных работах, их долговечность, несмотря на высокий темп строительных работ.

На сегодняшний день имеется широкий спектр вариативности рецептур, приготовления сухих строительных смесей для множества различных задач необходимых в строительных работах. В отличие от того, какие составляющие образуют данную сухую смесь, варьируются и прочностные показатели, а также показатели стойкости к широкому температурному интервалу, критически маленьким температурам, высокой влажности окружающей среды и многим другим сложным условиям. Исходя из этого, в наши дни профессионалы в строительной отрасли на замену классическому раствору из портландцемента и песчаного заполнителя, который замешивается «на глазок», все чаще и чаще употребляют современные модифицированные сухие смеси.

Раньше уже говорилось, что применение строительных смесей в работе дает хорошие преимущества и является довольно выгодным в финансовом отношении. Теперь разберем некоторые из этих преимуществ и выгод.

Во-первых, употребление сухих смесей сильно сокращает время работы (в ходе строительных работ это наиважнейший критерий) и место складирования, замешивания (не нужно покупать все составляющие по отдельности, выделять площадь для складирования, специальное оборудование для смешивания).

Во-вторых, множество вариантов производственного процесса и первоклассное технологическое оборудование европейского образца дают условия для приготовления по конкретному заказу смеси различной сложности.

В- третьих, кладочный или штукатурный раствор можно изготовить в том количестве, которое нужно на данный момент, исключая опасность, утери сухого вещества.

В-четвертых, употребление сухих смесей в очень больших количествах, дает возможность добиться высоких экономических выгод на транспортные расходы. Так как в данном случае нет особой необходимости для непрерывной доставки готового раствора на место проведения строительных работ.

В-пятых, употребление сухих смесей, как правило, дает гарантии на качество, так как при их изготовлении применяется технологически верная рецептура и точная дозировка составляющих.

Как мы можем сделать вывод, сухие строительные смеси, это материал очень высокого качества, производящийся с помощью современных научных технологий, который позволяет улучшить производительность труда и добиться высокого качества строительных работ. Что достаточно трудно, если использовать классические смеси из портландцемента и песчаного заполнителя [1].

Список используемой литературы

[Электронный ресурс]//URL: https://drprom.ru/referat/suhie-stroitelnyie-smesi/

-

Дергунов, С.А. Сухие строительные смеси (состав, технологии, свойства): учебное пособие / С. А. Дергунов, С. А. Орехов. – Оренбург: Изд-во ОГУ, 2012. – 106 с.

-

Справочник строителя [Электронный ресурс] // Министерство городского и сельского строительства Белорусской ССР. URL :

-

Баженов, Ю.М. Технология сухих строительных смесей: учебное пособие / Ю.М. Баженов, В.Ф. Коровяков, Г.А. Денисов. – М.: Изд-во АСВ, 2011. – 112 с.

-

Селяев, В.П. Сухие строительные смеси Мордовии: учебное пособие / В.П. Селяев, Л.И. Куприяшкина, А.А. Болдырев. – Саранск: Изд-во Мордов. ун-та, 2007. – 144 с.

-

Бутт, Ю.М. Химическая технология вяжущих материалов: учебник / Ю.М. Бутт, М.М. Сычев, В.В. Тимашев. – М.: Высшая Школа, 1980. – 472 с.