Развитие строительной индустрии на базе новейших достижений науки и техники относится к основным задачам концепции инновационной и индустриальной политики Республики Казахстан.

Реализация этой задачи неразрывно связано с внедрением новых технологий и разработок в области строительных материалов, ориентированные на использовании местных сырьевых ресурсов. В широкой номенклатуре различных видов строительных материалов особое место занимает производство строительного керамического кирпича, одновременно выполняющие функции ограждающих, несущих и в качестве лицевого слоя при возведении наружных и внутренних стен зданий и сооружений.

В настоящее время сырьевая база существующих кирпичных цехов Республики Казахстан ориентирована на использование лессовидных суглинков и лессов, значительные запасы которых имеются почти во всех областях республики и выпуск изделий производится, в основном, по методу пластического формования.

Однако запесоченность и высокое содержание карбонатов лессовидных суглинков в ряде случаев не позволяет использовать их даже для производства обыкновенного глиняного кирпича, отличающегося не только низкими физико-механическими свойствами, но и выцветами растворимых солей, ограничивающими его применения в строительстве объектов различного назначения.

Сырьевой базой для производства огнеупорного кирпича в Республики Казахстан служит месторождения суглинков, которые имеются почти во всех областях. Именно на эти сырьевые ресурсы ориентированы существующие кирпичные заводы.

Огнеупорный кирпич имеет значительные преимущества перед силикатным кирпичом и бетонными изделиями. Во-первых, они имеют лучшие теплопроводные свойства, чем бетон и силикатный кирпич, во-вторых, область применения керамического кирпича несколько шире из-за их водостойкости, а так же стойкости их к различным агрессивным средам. Кроме того, огнеупорный кирпич считается самым экологически чистым продуктом за счет использования чистого глинистого природного сырья.

В настоящее время одним из острых проблем производства керамического кирпича являются большая ресурсо- и энергоемкость и низкие прочностные показатели готовых изделий. Из-за нестабильности химического состава суглинков при обжиге изделий не полностью протекают процессы минерално- и структурообразования даже при высоких температурах обжига (Т= 1000…1050 0 С).

В результате топливно-энергетические ресурсы тратятся на выпуск некачественных продукций, а чтобы покрыть эти затраты промышленники вынуждены поднимать цены на готовую продукцию низкого качества.

Топливно-энергетический комплекс Республики Казахстан

... Казахстан может полностью обеспечить себя топливно-энергетическими ресурсами за счет собственных природных ресурсов и осуществлять вывоз топлива и передачу электроэнергии за пределы республики Так, объем собственной добычи топливно-энергетических ресурсов ... увеличение собственного производства продуктов переработки нефти. Указом Президента РК от 14.03.97 г. «Об очередных мерах по реформированию системы ...

В связи с изложенными следует искать другие пути решения проблемы — изыскания новых источников сырья способствующих созданию армированной каркасной структуры и повышению активности взаимодействия компонентов смеси при условии снижения температуры спекания.

Вопрос ресурсосбережения в производстве строительной керамики должна решаться в комплексе рационального использования природных ресурсов, отходов промышленности и охраны окружающей среды.

Разнообразие вторичных сырьевых ресурсов — многотоннажных отходов промышленности, по химическому и минералогическому составу подчас не уступающих добываемому из недр земли сырью, а иногда по технологическим кондициям и превосходящих его требует высококвалифицированного подхода к эффективному использованию этих ресурсов в строительстве.

Значительный источник вторичных ресурсов на юге Казахстана это золы и шлаки энергетического, химического и металлургического комплексов, в отвалах которого находится более 1,2 млрд.т. этого технического сырья.

До сего времени в хозяйственный оборот вовлекается только десятая часть зол и шлаков, менее 4% фосфогипса и отходов углеобогащения, а отходы горнопромышленного комплекса остаются нетронутыми.

Применения этих техногенных продуктов и дешевых сырьевых ресурсов в производстве строительной керамики являются частью решения комплексного использования минерального сырья, проблемы сохранения и очистка от загрязнения окружающей среды. Для решения поставленной задачи требуется создание новых энерго- и ресурсосберегающих технологий, позволяющие максимально использовать отходы промышленности и выпускать конкурентоспособные изделия в мировом рынке.

Разработка ресурсо- и энергосберегающей технологии производства огнеупорного кирпича на основе композиции лессовидный суглинок — зола ТЭЦ-волластонитсодержащий шлак.

Для достижения поставленной цели необходимо было решить следующие задачи:

- разработать рациональные составы огнеупорной композиции для производства керамического кирпича методом полусухого прессования с использованием лессовидного суглинка Чаганского месторождения, золы ТЭЦ и волластонитсодержащего шлака;

- исследовать влияние температуры обжига на изменение физико-механических свойств образцов на основе разработанных составов композиции;

- установить закономерности структурно — и фазообразования огнеупорной композиции в зависимости от температуры обжига;

1. Современное состояние производства огнеупорного кирпича

1 Сырьевые материалы и анализ факторов, формирующих основу процессов формования и сушки сырья

В исследованиях многих ученых отмечены, что можно найти условия и возможности применения некондиционных легкоплавких глин и глиносодержащих пород, ранее считавшихся непригодными, для получения того или иного вида огнеупорных строительных материалов.

Для изготовления огнеупорного кирпича наиболее широкое применение нашли распространенные легкоплавкие глины, суглинки и лёссы /1,2/, аргиллиты /3/, алевролиты /4/ и легкоплавкие глинистые сланцы /2-5/.

Применение этих видов сырья в производстве огнеупорного кирпича стало возможным за счет введения добавок, регулирующих свойства формовочных смесей и свойства готовой продукции, также изменения технологии подготовки сырья /12-19/. Карбонатную глину Метеховского месторождения использовали в смеси с марганцевым флотоконцентратом (15%) и кварцевым песком (15%) /14/. При этом получили лицевой кирпич светло-коричневого цвета марок 200-250 с морозостойкостью более 50 циклов.

Туннельная печь обжига кирпича ОАО «Ивановский завод керамических ...

... туннельной печи, разработаны мероприятия по предупреждению и снижению воздействия их на обслуживающий персонал. 1. ОПИСАНИЕ ТЕПЛОТЕХНОЛОГИИ СУШКИ И ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ 1.1 Сушка керамических изделий ... длительность сушки и характеризует однородность (по влагосодержанию) изделий. На ООИ «Взаимопомощь» для сушки красного кирпича применяют камерные сушилки системы Росстромпроекта. Блок состоит из ...

В работе /15,19/ суглинки использовали в смеси с ваграночными шлаками. В результате, брак при сушке кирпича уменьшился на 50%, марка кирпича повысилась с 75 до 120. После обжига при температуре 1000 0 С снизилось содержание кварца и увеличилось количество волластонита и анортита.

Легкоплавкие глинистые сланцы применяли в смеси с отходами угледобычи или золы в количестве 5% /11/. Лессовидные суглинки использовали в смеси с различными добавками. Добавка смеси беложгущейся глины (10%) и осадка фильтрпрессов сахарного производства (2-3%) способствовала повышению пластических свойств масс и обеспечила получение кирпича марок 100-125 с морозостойкостью более 15 /20/.

Структурообразование огнеупорных материалов начинается на стадии формования /7/.

Принципиально существует три категории способов формования:

- а) Сырье переводится в жидкое состояние и формуется литьем;

- б) Пластическое формование, при котором масса должна обладать значительной пластичностью и соответствующей консистенцией;

- в) Полусухим прессованием формуются глину с низким содержанием воды.

Согласно анализа состояния вопросов по данному направлению в работе /27/ выделяет четыре технологических вариантов формования огнеупорных

формование пластического бруса с последующей его резкой на изделия;

- формование пластического бруса из масс пониженной влажности (так называемое жесткое формование);

- формование изделий в формах из вязко-текучих масс — так называемая «ручная формовка машинным способом»;

- прессование изделий из полусухих масс.

Основным требованием для всех способов формования является однородность изделия, которая определяет поведение отформованных изделий при сушке, обжиге и физико-химические свойства конечного продукта.

При производстве строительной керамики способ литья и формование изделий в формах из вязко-текучих масс — так называемая «ручная формовка машинным способом» неприемлемы из-за трудоемкости и высокой продолжительности технологического цикла. В связи с изложенным, рассмотрим процессы структурообразования при пластическом и полусухом способе формования.

Структурообразование в системе глина-вода является базовым при формовании изделий пластическим способом. Согласно работам А.П.Ребиндера и др. /8, 9, 10, 11/ дисперсии глин в воде образуют коагуляционные структуры. При этом частицы глины связаны вандерваальсовскими силами через прослойки среды.

Остаточные прослойки водной среды в контактах частиц определяют относительную подвижность или пластичность и ползучесть при малых напряжениях сдвига.

Особенностью коагуляционных глиняных структур являются их своеобразные высокоэластические свойства, напоминающие свойства полимеров. Эти медленно развивающиеся и медленно спадающие после разгрузки, обратимые по величине деформации сдвига характерны не для самих частиц глины, а для образованной ими пространственной сетки с тонкими прослойками жидкой среды по участкам контакта /12/.

Огнеупорные материалы

... изделий и соответствующее увеличение производства огнеупорных бетонов и масс. Огнеупорные материалы отличаются повышенной прочностью при высоких температурах, химической инертностью. По составу огнеупорные материалы ... шликера, пеношликера и т.д.; пластичного формования, изготовленные из масс в пластичном состоянии машинной формовкой, с ... печей. Данный реферат составлен на основе .

Прочность коагуляционных глиняных структур, образующихся в слабо концентрированных суспензиях, определяется числом контактов сцепления или числом свободных частиц, возникающих при самопроизвольном диспергировании глины. Кроме того, прочность структуры падает с увеличением толщины прослоек воды. Это приобретает особое значение в глиняных массах, где значительные площади контакта возникают по плоскостям спайности. В таких массах при неизменном характере структуры прочностные характеристики вначале резко падают с увеличением влагосодержания /12/. Такое падение прочности является адсорбционным эффектом и вызвано образованием поверхностной диффузией и утолщением слоев воды между частичками глины.

Вводя добавки различного рода электролитов, поверхностно-активных веществ и защитных коллоидов для изменения взаимодействия воды с глиной, можно управлять явлениями пептизации и коагуляционного сцепления и, следовательно, структурно-механическими свойствами глинистых масс, облегчая это управление различными механическими воздействиями. Процесс пластической обработки и формования огнеупорных масс состоит в общем случае из разрушения начальной структуры посредством ее дробления и измельчения, составления шихты и ее увлажнения, смешивания, переминания, вакуумирования массы и завершается оформлением изделия.

Сущность этого процесса во многом зависит от количества затворяемой воды т.к. от содержания последнего зависит однородность в объеме и получения изделия определенного качества.

В большинстве случаев процесс обработки огнеупорных масс протекает в условиях недостаточного количества воды, определяющих неполное развитие гидратных оболочек иммобилизованной воды. Вследствие этого керамическая масса не приобретает прочность, упругость, пластичность и вязкость.

Недостаточное количество воды, значительное развитие молекулярных вандерваальсовских сил сцепления и преобладание адсорбционной воды затрудняют равномерное ее распределение и усреднение структурно-механических свойств во всем объеме системы.

Для равномерного распределения влаги и общей ее гомогенизации огнеупорных масс требуется длительное перемешивание и переминания.

Поэтому исследования многих ученых /13, 14, 15, 16, 17, 18 / посвящены по определению основных параметров процесса обработки огнеупорных масс — оптимальной влажности и величины допустимых ее колебаний.

Таким образом, процесс структурообразования масс на стадии формования пластическим способом в системе глина-вода зависит от содержания затворяемой воды и механических способов их обработки. При этом процесс формовки осуществим только в случае, когда основным компонентом огнеупорных масс является глина. Поэтому для решения задач комплексного использования минерального сырья и отходов промышленности в технологии керамики способ пластического формования недостаточно приемлемо. С этой точки зрения один из прогрессивных методов формования сырьевых смесей является способ полусухого прессования, которая характеризуется рядом преимуществ перед пластическим /7, 19/

использование непластичных компонентов

строгое соблюдение размеров изделия

возможность автоматизации процесса прессования

исключение длительной сушки.

Расчет процесса конвективной сушки сыпучего материала в барабанной, ...

... конвективной сушке влажному воздуху отводится основная роль. Поэтому необходимо чётко представлять какими параметрами описывается воздух. I. Классификация сушилок. Сушка ... м3 Масса сухого ... которых образуется вода (кг/кг). Уравнение ... влаги из сушилки. С отходящим теплоносителем, с продувочным воздухом, компенсационные, с химическим поглощением влаги. 9. Способ подвода тепла к материалу. Конвективные, ...

Глина и вода, которые составляют основу пластической обработки, на стадии формования полусухим способом могут служить только в качестве технологической связки пресспорошков.

Исследованиям процессов прессования огнеупорных масс посвящены немногочисленные работы отечественных и зарубежных ученых /20, 21/. Согласно этим исследованиям при полусухом прессовании огнеупорных порошков процессы уплотнения частиц сопровождаются следующими изменениями качественных характеристик. В начале сжатия происходит перемещение частиц преимущественно в направлении действия прессующего усилия с образованием “мостиков” или “арок” на местах контакта, т.е. особенностью начальной стадии прессования является упорядочение расположения частиц с увеличением координационного числа каждой частицы /20/.

Вторая стадия прессования происходит с разрушением арок или мостиков многообразным движением частиц и включает их раздвигание вклинивающими зернами, взаимное скольжение и различные повороты /21/. При этом достигается устойчивое положение структурных элементов и существенное возрастание плотности их укладки.

При достижении некоторой степени уплотнения дальнейшее сжатие порошка обуславливает уплотнение сжимаемой системы с существенной деформацией структурных элементов и носит необратимый или обратимый упругий характер.

Однородность структуры в теле прессовок достигается оптимизацией давления прессования, гранулометрического состава и влажности пресспорошков.

Однако разработка технологических параметров прессования масс требует индивидуального подхода к используемым сырьевым материалам.

В технологии огнеупорных огнеупорного кирпичас окончанием формовки завершается существенный производственный этап. Однако изделия в этом состоянии не обладают еще теми свойствами, которые необходимы при их использовании. Для достижения необходимой стойкости и прочности, отформованные изделия сушатся и обжигаются /22/.

Доминирующее влияние на сушку отформованных изделий оказывает влагосодержание. Чем больше формовочная влажность, тем дольше продолжительность сушки.

В технологии огнеупорного кирпичана основе глин процесс сушки является весьма ответственным этапом, т.к. от этого зависит качество полуфабриката. Неправильно подобранный режим сушки приведет к появлению трещин в отформованных изделиях, что отражается на поведении структурообразования при последующем обжиге изделий.

По этому исследованию процессов сушки огнеупорных масс на основе различных глин направлены работы многих ученых. П.А. Ребиндер создал науку о формах связи влаги с материалом в технологии сушки. Она основана на энергетическом принципе связи влаги с поверхностью твердого тела. Мерой энергии связи является впервые введенный М.Поляни адсорбционный потенциал. Л.М. Никитина показала, что в гигроскопической области адсорбционный потенциал по абсолютной величине равен химическому потенциалу /23/, который является потенциалом переноса не только адсорбционно-, но и осмотически- и капиллярно-связанной влаги.

Для всей области сушки материала, включая влажное и гигроскопическое состояние тела, введен единый потенциал переноса влаги, определяемый экспериментально, который А.В.Лыков /24/ назвал потенциалом масса — переноса или влагопереноса, а В.Н. Богославский — потенциалом влажности. Значительные исследования в области влажностного состояния капиллярно-пористых материалов проведены Л.Б.Цимнерманисом /25/, предлагающим ввести термин “потенциал оводнения” как единый энергетический потенциал переноса. Предложенный Л.Б.Цимнерманисом энергетический потенциал переноса является существенным вкладом в дальнейшее развитие теории влажностного состояния тела. Удаление влаги из сырья в процессе сушки сопровождается уменьшением его размеров, называемый воздушной усадкой. Многочисленные работы /26, 27, 28-33/, посвященные вопросу изучения усадочных свойств капиллярно-пористых тел и, в частности огнеупорных масс, во многом не раскрыли физической сущности этого явления. Одни авторы /29, 31/ считают, что усадка происходит за счет капиллярных сил, вызванных удалением влаги макро- и микрокапилляров. Другие /27, 28/ придерживаются коллоидной теории, по которой усадка происходит вследствие высыхания студенистой массы.

Разработка автоматического управления процесса сушки полидисперсных ...

... воздействием является количество подводимого тепла. 1.СУЩНОСТЬ ПРОЦЕССА СУШКИ Сушка - это процесс удаления влаги из твердого или пастообразного материала путем испарения содержащейся в нем жидкости ... начальная и конечная влажность материала, масс. доли. Тогда производительность сушилки по исходному материалу составит (в кг/ч) G1 = G2 + W. В процессе сушки масса абсолютного сухого вещества ...

Третьи /34, 35/ склонны принять наличие обоих механизмов усадки. Кроме указанных сил по мере удаления влаги возрастает роль вандер-ваальсовых сил взаимодействия между частицами твердой фазы.

В работе /36/ дается подтверждение капиллярной теории усадки и разработан новый метод уменьшения усадки материалов за счет ввода незначительного количества паров ПАВ в поток теплоносителя.

По мнению Сайбулатова С.Ж. динамика процесса усадки делится на 2 периода: период усадки, соответствующий выделению усадочной воды и период замедленной усадки, характеризующиеся переходом от выделения усадочной к выделению поровой воды. Сложность процесса сушки огнеупорных масс постоянно привлекало внимание исследователей, по оценке сушильных свойств. Впервые коэффициент чувствительности к сушке К r предложила З.А. Носова /38/. Кроме того, А.С.Беркман и И.Г.Мельникова показали, что глина с Kr >0,5 также высокочувствительна к сушке /39/.

А.Ф. Чижский предложил другой способ определения коэффициента чувствительности /41/, пригодный для высокочувствительных к сушке глин и не требующий применения объемомера.

Другая методика А.Ф. Чижского /41/, заключающаяся в определении времени, в течение которого на образце появятся трещины при тепловом облучении, полнее учитывает динамику сушки.

Все эти перечисленные методы исследования сушильных свойств огнеупорной массы основываются на определении показателя, характеризующего неравномерность поля влажностей в изделии.

Основным технологическим требованием производства огнеупорного кирпича является недопущение образования трещин из-за неравномерной усадки по толщине изделия и перепада влажностей на внутренней и внешней поверхностях. Изучению механизма и условии возникновения трещин и способов борьбы с ними посвящено значительное число работ /42, 43, 44, 41/ тем не менее, острота проблемы сохраняется по сей день.

Результаты исследования последних лет направлены в основном на улучшение сушильных свойств масс истощением /36/, дегидратированием глин /60/, их пароувлажнением /59/, прогревом, вакуумированием , добавкой в глину гипса, золы ПАВ, орошением мундштука влагозадерживающими составами /7, накаткой сырца, введением электролитов, созданием пародепрессионных пленок. Теоретически и практически установлено, что сушка огнеупорных изделий пластического формования отличается большой сложностью и связан со значительными затратами энергоносителей (газ, уголь, мазут).

Поэтому в условиях энергетического кризиса особую актуальность приобретает синтез составов малочувствительных к сушке огнеупорных масс и разработка интенсивных режимов сушки изделий, позволяющие сократить длительность сушки и снизит затраты на энергоносителей.

1.2 Особенности структурообразования сырья в процессе обжига

Характер изменений, претерпеваемых глинами при нагревании, определяется наличием в материале тех или иных глинистых минералов и примесей. Превращение нагреваемых глин может быть разделено на четыре этапа: низкотемпературную и высокотемпературную дегидратацию, перестройку решетки и высокотемпературные изменения.

Фазовые превращения в глинах начинаются при температуре 600 0 С. Они связаны с аморфизацией глинистого вещества. При температуре 6000 С глинистые минералы теряют кристаллизационную воду. Обожженный при температуре 8000 С и выше материал представляет собой изотропную массу, в которой встречаются отдельные стекловидные участки.

Образования новых соединений за счет взаимодействия оксидов железа с глиноземом и кремнеземом происходит при температуре обжига выше 1000 0 С.

В течение последнего столетия процессы превращения глинистых минералов при нагревании исследовали отечественные и зарубежные ученые. Большинство из них считают, что в результате обезвоживания глинистого минерала каолинита образуется метакаолинит:

Al 2 O3 * 2SiO2 * 2H2 O ® Al2 O3 *SiO2 + 2H2 O

Например, П.П.Будников процессы происходящие в каолинах при нагревании, схематически излагает так. На первой стадии обжига главным образом в интервале температур 500-550 0 С происходит обезвоживание каолина по реакции

2 O3 * 2SiO2 ® g Al2 O3 + 2SiO2

В интервале температур 800-900 0 С метакаолинит распадается на оксиды с сохранением первоначальной формы каолинита. В интервале температур 950-10000 С происходит кристаллизация g — глинозема, сопровождающаяся значительным экзотермическим эффектом. При дальнейшем нагревании до 1150-12500 С оксиды Al2 O3 и 2SiO2 взаимодействуют с образованием муллита и свободного кремнезема в виде кристобалита по реакции

Al 2 O3 * 6SiO2 ® Al2 O3 *2SiO2 + 4SiO2

Образование кристаболита сопровождается небольшим экзотермическим эффектом.

Относительно природы экзотермического эффекта при 900-1050 0 С имеются противоречивые мнения. Некоторые из них первый экзотермический эффект связывают с кристаллизацией g-глинозема. Другие считают, что он вызван кристаллизацией муллита. Второй экзотермический эффект при температурах 1150-13900 С большинство ученых относят за счет образования муллита.

Вид продуктов, образующихся выше температуры экзотермического эффекта (муллит, g-глинозем, шпинель, кристобалит, стекло), определяется дисперсностью и структурными характеристиками исходного глинистого минерала и продуктов его обезвоживания, а также наличием примесей.

Обычно составляющие глину оксиды колеблется в существенных пределах к реакции, происходящие при термообработке будут укладываться в ту или иную систему. Поэтому необходимо рассмотреть каждую из этих систем в отдельности.

Наибольшего внимания заслуживает система Al 2 O3 — SiO2 в которой имеется кристаллическое соединение 3Al2 O3 *2SiO2 называемое муллитом.

Состав муллита может изменяться от 3Al 2 O3 *2SiO2 до 2Al2 O3 *SiO2 и образовывать непрерывный ряд твердых растворов с Al2 O3 .

Между муллитом с различным содержанием Al 2 O3 существует различие. Муллит с содержанием 71,68% Al2 O3 называется a-муллитом, а с более высоким — b-муллитом. С повышением температуры муллит может поглощать возрастающие количества глинозема; из расплава кристаллизуется только 2Al2 O3 *SiO2 .

В системе CaO — Al 2 O3 , согласно последним исследованиям /75, 76м/ известны соединения: CaO*Al2 O3 ; CaO*2Al2 O3 ; 3CaO*Al2 O3 ; CaO*6Al2 O3 ; 12CaO*7Al2 O3 . В этой системе независимо от исходного соотношения между оксидами первичным соединением является CaO*Al2 O3 /75, 77м/.

Соединения 3CaO*Al 2 O3 и 12CaO*7Al2 O3 при температуре 13800 С образует эвтектику.

Согласно термодинамическим расчетам /49/ в системе CaO — Al 2 O3 при соотношении исходных компонентов 1:1 устойчивым и первичным является монокальциевый алюминат.

Термодинамический анализ реакции при соотношении компонентов CaO : Al 2 O3 , равном 3:1, 12:7, 1:1, 1:2, показывает, что первичным соединением в любом случае является CaO : 2Al2 O3 . Однако оно устойчиво только при соотношении компонентов 1:2.

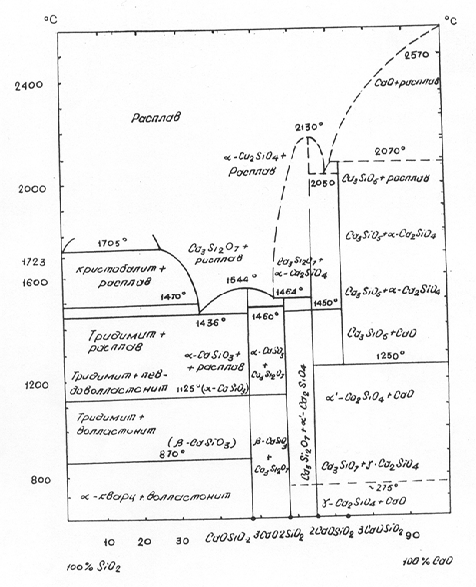

Наибольший интерес с точки зрения использования высококальциевых отходов промышленности, представляет система CaO — SiO 2 (рисунок 1).

Как видно из приведенной диаграммы, в системе существует четыре химических соединения: метасиликат кальция — CaO*SiO2 (CS), трехкальциевый дисиликат — 3Ca*2SiO2 (C3 S2 ), двухкальциевый силикат — 3CaO*SiO2 (C2 S).

Минералы этой системы встречаются во многих силикатных материалах — портландцементном клинкере, огнеупорах, шлаках черной металлургии и других в виде минералов ранкинита 3CaO*2SiO2 , бредегита a/ — 2CaO*SiO2 , ларнита b-2CaO*SiO2 , псевдоволластонита a- CaO*SiO2 , волластонита b- CaO*SiO2 . В системе имеется область образования двух несмешивающихся жидкостей, возникающих при плавлении смесей, содержащих от 0,6 до 28% СаО.

Понижение температуры плавления смесей начинается от 28% и заканчивается при 37% СаО.

Рисунок 1 — Система CaO — SiO2

Метасиликат кальция CaO*SiO 2 (CS) которая образуется при более низких температурах (8700 С) существует в виде двух модификаций: a CS (псевдоволластонит) и b CS (волластонит) — низкотемпературная модификация, которая при 11250 С обратимо переходит в a-CS:

1125 0 С 15440 С

b CaO*SiO 2 ¬¾¾® a CaO*SiO2 ¬¾¾® расплав

Термодинамика твердофазовых реакции в системе CaO — SiO 2 изучалась в работах /19/.

По данным /25/ термодинамическая стабильность фаз по отношению к оксиду кальция возрастает в ряду b-CS®C 3 S2 ®b-C2 S, а по отношению к кремнезему b-C2 S®C3 S2 ®b-CS.

Вышеперечисленные исследования ученых являются базовыми для изучения процессов структурообразования различных огнеупорных масс.

Процессы связанные с фазовыми превращениями в огнеупорных массах весьма сложны и многообразны.

Исследованию процесса спекания силикатных материалов, в том числе и огнеупорных, посвящены фундаментальные и широко известные работы советских /45/ и зарубежных авторов /19/.

Рассматривая процесс спекания с общих позиций необходимо отметить, что в теории и технологии керамики различают спекание в твердой фазе, протекающее в отсутствии жидкости и жидкостное спекание. Характер и закономерности этих процессов различны.

Впервые в начале 50-х годов Я.И.Френкелем и Б.Я.Пинесом разработаны теории кинетики спекания в твердой фазе, которые получили дальнейшее развитие в исследованиях отечественных и зарубежных ученых /19/.

Процессы спекания в твердой фазе характеризуются переносом вещества с образованием и ростом контактов между частичками и изменением количества и формы пор /21/. Перенос вещества может осуществляться в результате вязкого течения по Я.И.Френкелю, объемной диффузии по Б.Я.Пинесу, поверхностной самодиффузии, пластического течения и других процессов обусловленных изменениями поверхностной энергии вещества при нагревании. При этом полнота протекания твердофазовых реакций зависит от величины и формы частичек и дефектов в кристаллической решетке /22/.

С повышением температуры возрастает объемная диффузия и появляется жидкая фаза за счет образования легкоплавких эвтектик, что значительно интенсифицирует процесс спекания.

Образовавшийся расплав имеет микрогетерогенное строение /23/ и выполняет роль связки зерен. Кроме того образовавшаяся жидкая фаза способствует выкристаллизации новых кристаллических фаз.

Исследованию процессов термического разложения глинистых минералов и природы реакции муллитообразования посвящены работы П.Н.Земятченского, В.И.Вернадского, П.П.Будникова, А.И.Августиника, И.А.Булавина, Г.В.Куколева, А.С.Бережного, О.П.Мчедлов-Петросяна, Х.О.Геворкяна, А.С.Гинзбурга и других ученых.

Физико-химические данные и опыт этих исследований, свидетельствует о том, что традиционными факторами интенсификации химических технологий являются температура, давление, концентрация реагентов, химические добавки, атомно-молекулярная кристаллизация и др.

Интенсифицируя термические процессы обжига керамики, следует иметь в виду, что реакции непосредственного взаимодействия между твердыми веществами сырьевой смеси протекают медленно и обычно не доходят до конца. В тонких порошкообразных шихтах они идут интенсивнее, но все же медленно.

В достижении необходимых температур немаловажную роль играют способы подвода теплоты, конструкции печи, физические свойства обжигаемых материалов, как теплоемкость и теплопроводность, а также термические эффекты кристаллизации.

Многие исследователи утверждают, что выделяющаяся при реакции в экзотермических процессах, может оказаться достаточной нагрева смеси до температур плавления исходных веществ или только их эвтектик с образующимися соединениями или примесями. С учетом этого следует создавать ресурсосберегающие технологии керамики. В последнее время внимание многих ученых направлено на разработку топливо- и энергосберегающих технологий производства строительной керамики. Это стало возможным благодаря использованию комплексных добавок, вводимых в массы с целью снижения температуры обжига, повышения физико-механических свойств изделий и долговечности в эксплуатации.

Таким образом, несмотря на различие составов масс и свойств исходного сырья, можно вывести общие закономерности и механизмы формирования огнеупорных материалов, среди которых наиболее важными являются /15/:

- а) термическое разложение исходных компонентов;

- б) полиморфные и модификационные превращения входящих в состав масс материалов;

- в) процессы растворения твердых частиц смеси в расплаве, образующемся при обжиге изделий;

- г) химическое взаимодействие между компонентами смеси;

- д) процессы, происходящие на границе раздела твердой и жидкой фаз;

- е) образование новых кристаллических соединений.

3 Анализ производства огнеупорного кирпича методом полусухого прессования

огнеупорный керамический кирпич обжиг

Основополагающий анализ по технологии и оборудованиям для производства керамического кирпича полусухим прессованием было сделаны учеными ВНИИстрома имени П.П.Будникова (В.А.Кондратенко Основные принципы получения высококачественного кирпича полусухим способом прессования. Журнал Строительные материалы, оборудования технологии ХХI века №8.) Согласно этому анализу полусухой способ производства кирпича был распространен на цехах Российской Федерации в 50-ые годы 20 века. Однако длительное время считался неперспективным. В конце 70-х — в начале 80-х годов технология переработка глины была усовершенствована, после чего этот способ вновь стал рекомендоваться для строительства цехов.

Основным отличием этого метода является получение изделий в индивидуальных пресс-формах из полусухих масс на прессах, развивающих высокое удельное давление прессования (150-300 кг/см 2 ) /28, 29, 30/. Такая технология получает в настоящее время развитие в ряде зарубежных стран — Австралия, Италия, Испания, США, Великобритания. Она создает благоприятные условия для автоматизации производственного процесса, поскольку позволяет получать «жесткий» сырец, который можно укладывать сразу на печную вагонетку /31/.

Известная схема производства изделий методом полусухого прессования, включающая в себя, как правило, первичную подготовку и дозировку сырьевых материалов, сушку, помол, рассев, доувлажнение и смешивание пресс-порошка, прессование, сушку и обжиг изделий на печной вагонетке, характеризуются рядом недостатков: значительным пылеобразованием, невозможностью использования глинистого сырья повышенной пластичности, недостаточной переработкой и гомогенизацией этого сырья. На практике это приводит к получению несовершенных конденсационных и кристаллизационных структур изделий с недостаточной прочностью и морозостойкостью.

В реальных промышленных условиях к неоднородности сырья добавляются негативные факторы несовершенства технологии — большая разница по фракционной влажности пресс-порошка, неоптимальный гранулометрический состав, прессование сырцовых изделий высокой влажности. В результате даже в хорошо спрессованном образце структуры разных участков различны, что приводит к выпуску неморозостойкой продукции низкого качества.

Исходя из этого, на сегодняшний день намечены следующие пути получения высококачественных огнеупорных изделий равноплотной структуры из повсеместно распространенного полиминерального глинистого сырья методом полусухого прессования. Это:

- разработка специальных технологических приемов переработки сырья в зависимости от его структурно-механических свойств;

- получение более плотных пресс-порошков заданного гранулометрического состава и пофракционной влажности;

- подбор оптимального состава шихты, обеспечивающего получение спекшегося черепка высокого качества;

- прессование изделий из пресс-порошков влажностью ниже критической, обеспечивающей целостность прессовок при скоростных режимах сушки и обжига.

подбор и разработка прессующих устройств, режимов прессования.

Многолетний опыт работы отечественных цехов, построенных в тридцатых годах прошлого столетия, не смог обеспечить получение качественной продукции. Кирпич характеризовался неудовлетворительным внешним видом (трещины) и пониженной морозостойкостью (не более 15 циклов).

Проведя многочисленные исследования и проанализировав работу действующих цехов по производству керамического кирпича методом полусухого прессования, авторы /…Кондратенко, Ашмарин и со списка статьи Кондратенко/ пришли к следующим выводам:

- для получения керамического черепка с высокими физико-техническими свойствами необходимо производить тщательное усреднение глинистого сырья по минералогическому и химическому составам. Существующие схемы подготовки пресс-порошка не обеспечивают этого требования;

— для получения лицевого кирпича сырец на обжиговые вагонетки должен укладываться на постель, влажность сырца при поступлении его в туннельную печь не должна превышать 3,5%, в кольцевую -5%. Вместе с тем предыдущими авторами установлено, что прочность свежесформованного сырца в зависимости от свойств глинистого сырья находится в пределах 2-5МПа. При его подсушке до остаточной влажности 3-5% прочность повышается на 80-300%. Если укладывать на постель свежесформованный сырец, то нижние ряды, как правило, деформируются. Подсушка же сырца позволяет укладывать его на обжиговые вагонетки на постель.

Благодаря преимуществам технологии производства строительного кирпича методом полусухого прессования получил развитие строительства цехов в России и в Республике Казахстан.

На основании анализа опубликованных работ по проблеме получения качественного строительного керамического кирпича по способу полусухого прессования можно сделать следующие выводы:

— При создании ресурсо- и энергосберегающей технологии строительной керамики все шире используются нетрадиционные сырьевые материалы, включая отходы различных производств. Поэтому требуются дополнительные исследования с учетом свойств и специфических особенностей применяемых сырьевых материалов.

— Основное исследование ученых, при производстве керамического кирпича полусухим способом, направлены, на улучшение физико-механических и технологических свойств с разработкой технологических режимов подготовки основного глинистого сырья сушки и обжига, а также модернизацией технологического оборудования в целом.

- В литературах имеются недостаточные сведения по использованию некондиционных лессовидных суглинков месторождений Западно-Казахстанской области в качестве основного сырья для производства керамического кирпича полусухим способом.

— Отсутствует исследование по разработке составов и технологии производства огнеупорных огнеупорного кирпича по способу полусухого прессования на основе лессовидных суглинков в композиции зол ТЭС и волластонитсодержащего шлака. 5. Накопившиеся много тоннажные отходы промышленности, а также ограниченность запасов качественного глинистого сырья в Республике Казахстан требует научно-обоснованного подхода по рациональному использованию этих сырьевых ресурсов для производства качественной и конкурентно способной продукции без особого перевооружения технологического оборудования на базе существующих цехов.

2. Характеристика сырьевых материалов и методы исследования

1 Характеристика применяемых сырьевых материалов

Гранулированный фосфорный шлак Жамбылского фосфорного цеха представляет собой зернистый материал серого цвета. Модуль крупности 3,9-4,1.

Гранулометрический состав шлака характеризуется соотношениями фракций показанной в таблице 1

Таблица 1 — Гранулометрический состав гранулированного фосфорного шлака

|

Диаметр отверстий сита, мм |

2,5 |

1,25 |

0,63 |

0,315 |

0,14 |

Менее 0,14 |

|

Остаток на сите, % |

14-17 |

35-37 |

26-30 |

14-17 |

2-5 |

2-4 |

По химическому составу (таблица 2) фосфорные шлаки относятся к основным

CaO + MgO

M 0 = ¾¾¾¾¾¾¾¾ ³1

SiO 2 +Al2 O3

Таблица 2 — Химический состав гранулированного фосфорного шлака

|

Наименование сырья |

Содержание оксидов, мас.% |

||||||||||||

|

SiO 2 |

Al 2 O3 |

TiO 2 |

CaO |

MgO |

Fe 2 O3 |

P 2 O5 |

F |

SO 3 |

CO 2 |

Na 2 O |

K 2 O |

п.п.п. |

|

|

Гранулированный фосфорный шлак |

41,0 |

5,70 |

— |

46,02 |

2,06 |

0,14 |

1,76 |

1,12 |

0,6 |

— |

0,67 |

— |

0,92 |

Резкое охлаждение шлакового расплава в процессе грануляции обуславливает в основном его стекловидное строение. Содержание стеклофазы в них составляет 65-97%.

Закристаллизованная часть шлака в основном представлена псевдоволластонитом a-CaO*SiO 2 c показателями преломления =1,652±0,0015; Np=1,608±0,0015.

В естественном состоянии шлаки рентгеноаморфны.

По содержанию Al 2 O3 суглинок относится к группе кислого сырья, а по огнеупорности к легкоплавким. По содержанию Fe2 O3 к сырью с высоким содержанием красящих оксидов (таблица 3).

Таблица 3 — Химический состав суглинка Чаганского месторождения ЗКО

|

Наименование сырья |

Содержание оксидов, мас.% |

||||||||||||

|

SiO 2 |

Al 2 O3 |

TiO 2 |

CaO |

MgO |

Fe 2 O3 |

P 2 O5 |

F |

SO 3 |

CO 2 |

Na 2 O |

K 2 O |

п.п.п. |

|

|

Суглинок Чаганский |

52,58 |

12,25 |

— |

12,0 |

2,13 |

5,10 |

— |

— |

2,57 |

— |

3,60 |

— |

9,78 |

Суглинок при 120 0 С наблюдается эндоэффект связанный с удалением адсорбционной воды, а экзоэффект при 2800 С соответствует сгоранию органических примесей. Эндотермический эффект при 8300 С совпадает с температурой разложения кальцита с выделением углекислого газа.

Пластичность использованных глинистых материалов представлена в таблице 4

Таблица 4 — Пластичность глинистых компонентов

|

Наименование глин |

Число пластичности |

Классификация по ГОСТ 9169-75 |

|

Суглинок Чаганского месторождения |

11,5 |

умеренно-пластичный |

Зола Кызылординской ТЭЦ-6 — рыхлый материал черно-серого цвета. Гранулометрический состав золы представлен в таблице 5

Таблица 5 — Гранулометрический состав золы Кызылординской ТЭЦ-6

|

Фракционный состав, % |

||||||

|

Наименование сырья |

Размер частиц, мм. |

|||||

|

Более 0,25 |

0,25- 0,05 |

0,05- 0,01 |

0,01- 0,005 |

0,005- 0,001 |

Менее 0,001 |

|

|

Зола Кызылординской ТЭЦ-6 |

0,40 |

17,60 |

62,03 |

11,84 |

8,08 |

Следы |

В составе золы присутствует четыре группы вещества: органические, стекловидные, кристаллические и аморфизированные глинистые агрегаты.

Органическая часть золы представлена коксом и полукоксом с низкой гигроскопичностью и выходом летучих веществ. Химический состав золы представлен в таблице 6.

Таблица 6 — Химический состав золы Кызылординской ТЭЦ-6

|

Содержание оксидов, мас.% |

|||||||||||||

|

Наименование сырья |

SiO 2 |

Al 2 O3 |

TiO 2 |

CaO |

MgO |

Fe 2 O3 |

P 2 O5 |

F |

SO 3 |

CO 2 |

Na 2 O |

K 2 O |

п.п.п. |

|

Зола Кызылординской ТЭЦ-6 |

57,7 |

24,5 |

— |

1,10 |

1,0 |

4,1 |

— |

— |

0,13 |

— |

1,57 |

— |

8,70 |

Кристаллическую часть зол представляет кварц, полевой шпат 4-9%, муллит 3%, магнетит 3%, гематит 2%, корунд 11%. Содержание аморфизированных глинистых частиц и стекловидных веществ составляет 10-12% и 50-52% соответственно.

2 Методика исследования физико-химических и физико- механических свойств сырья

Определение чувствительности сырьевых смесей к сушке производили по методу М.С. Белопольского, заключающий в оценке коэффициента чувствительности к сушке по формуле:

![]()

![]() (1)

(1)

где, l 1 и l2 — начальная и конечная длина образца, см.;

d 1 и d2 — начальный и конечный диаметры образца, см.;

Δm=m 1 -m2 ; m1 , m2 — начальная и конечная массы образца, г. Тонкость помола контролировалась просеиванием через сито 0,14.

Формовка образцов произведена по методу полусухого формования.

Определение сырцовой прочности (кгс/см 2 ), МПа произведено на свежесформованных образцах куба 50x50x50 мм. Вычисление производили по формуле:

R сырца = P/F (2)

где, Р — разрушающая нагрузка, кгс;

F — площадь поперечного сечения образца куба, см 2 .

Общую усадку образцов определяли по изменениям линейных размеров образцов балочек 40x40x160 мм и кубов 50x50x50 мм после обжига и рассчитывали по формуле:

l общ = (d1 -d2 )100/d1 (3)

где, d 1 -расстояние между метками на свежесформованных образцах, мм

d 2 -расстояние между метками на образцах после обжига, мм.

Прочность при сжатии (кгс/см 2 , МПа) обожженных образцов определялась по формуле:

R сж. = P/F (4)

где, Р — разрушающая нагрузка, кгс;

F — площадь поперечного сечения обожженных образцов, см 2 .

Прочность при изгибе (кгс/см 2 , МПа) определялась на образцах балочках 40x40x160 мм по формуле:

R изг. = Pl/ bh2 (5)

где, Р — разрушающая нагрузка, кгс;

- l — расстояние между опорами, см;

- ширина образца, см;

- высота образца, см.

Значение сырцовой прочности, прочности при сжатии и изгибе обожженных образцов принимали как среднее арифметическое значение результатов испытаний пяти образцов.

Водопоглощение определяли на кубиках 50·50·50 мм, обожженных при заданной температуре. Насыщение водой производили в течение 48 ч. при уровне воды выше верха образцов не менее 2 см.

Водопоглощение образца (% по массе ):

W= (m 2 — m1 /m1 ) 100 (6)

где, m 1 — масса обожженного образца, г. m2 — масса насыщенного водой образца, г. Средняя плотность или объемная масса (г/см3 ,кг/м3 ) образцов определялась по формуле:

p=m/v (7)

где, m — масса обожженного и высушенного образца, г;

v — объем обожженного образца в естественном состоянии, см 3

Открытую пористость (%) образцов определяли из выражения:

П о = W p (8)

где, W — водопоглощение, %;

- Измерение теплопроводности образцов производилось с помощью измерителя теплопроводности ИТ-λ- 400. Диапазон измерений в интервале температур 173-423°К.

Предел допускаемой погрешности ±10%.

Морозостойкость образцов производили по ГОСТ 7025-78. Обжиг образцов кубов (5x5x5 см) и балочек (4x4x16) производили в специально сконструированной электрической печи с карбидокремниевыми нагревателями. Напряжение регулировались с помощью автотрансформаторов. Температура в печи контролировались с помощью платиновых термопар, которые подключались к милливольтметрам.

Обжиг натурных изделий производились в специальной печи. В качестве нагревателей использованы карбидокремниевые стержни.

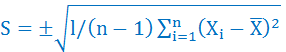

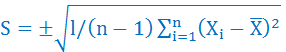

При оценке результатов исследований пользовались среднеарифметическим значением (X), среднеквадратичным отклонением (S) и показателем относительной изменчивости ν (%), называемой коэффициентом вариаций:

X = (1/n) (X 1 + Х2 + …Хn ) = (1/n) ∑ Xi (9)

где, X 1 , Х2 , …, Хn — результаты отдельных измерений; — число измерений

(10)

(10)

где, ∑(Х 1 — Х2 ) — сумма квадратов отклонений всех измерений от среднего арифметического;

- число измерений.

ν = (S / X)

- 100 (11)

где, S — среднеквадратичное отклонение;

- X — среднее арифметическое значение.

Число испытуемых образцов принимали равным 10. В некоторых случаях число образцов удваивали.

Для получения математической зависимости свойств огнеупорного кирпича от технологических факторов и для выявления эффекта их взаимодействия эксперименты выполняли с использованием математических методов планирования.

3. Состав, структура и свойства композиции сырья

1 Разработка составов и исследование сырья

Качественные и эксплуатационные показатели готовых изделий строительной керамики достигаются только в том случае, когда тщательно будут учтены все факторы, влияющие на процессы формирования

Теория керамического производства располагает множеством принципов получения качественных изделий. Однако при практическом решении поставленной задачи варьировать всеми факторами технологического цикла производства изделий, довольно сложно.

Результаты исследований последних лет /35/ подтверждает необходимость усреднения глинистого сырья по минералогическим и химическим составам.

В этой связи нами предпринята попытка по разработке и исследованию оптимальных составов огнеупорных масс выбранные, с учетом специфических свойств конкретных сырьевых материалов и во взаимосвязи доминирующих факторов каждого технологического передела (формование, сушка, обжиг).

Поэтому в качестве исследуемых сырьевых материалов были выбраны лессовидный суглинок Чаганского месторождения Западно-Казахстанской области как основной глинистое сырье, зола ТЭЦ — 6 (г.КызылОрда) в качестве как топливосодержащего сырья и гранулированный фосфорный шлак АО «КазФосфат» г.Тараз в качестве волластонитсодержащего сырья

Для реализации этого позиционного подхода дальнейшие исследования проводились в сырьевой системе суглинок-зола-шлак (СЗШ).

С целью проведения экспериментальных исследований лессовидный суглинок размалывалась в лабораторной шаровой мельнице до полного прохождения через сито 0,315, а зола ТЭЦ и гранулированный фосфорный шлак использовались в естественном виде.

Подготовка образцов в виде кубиков с размером ребер 5х5х5 см осуществляли из сырьевых смесей методом полусухого прессования. Влажность масс составляла 8% от массы сухих компонентов, давление прессования 15 МПа. Максимальная температура обжига принимались 1000 0 С со скоростью подъема температур 2,5 0 С в мин. В качестве исследуемой области выбрали следующие предельные содержание компонентов (в мас.%): суглинок 30-90, зола 7-40, шлак 3-30. Исследуемые составы сырьевых композиций и физико-механические свойства огнеупорных образцов представлены в таблицах 7 и 8

Таблица 7 — Исследуемые составы огнеупорных композиций

|

№ составов |

Состав композиций, мас.% |

||

|

Суглинок |

Зола |

Шлак |

|

|

1 |

81,0 |

12,0 |

7,0 |

|

2 |

71,0 |

17,0 |

12,0 |

|

3 |

55,0 |

25,0 |

20,0 |

|

4 |

45,0 |

30,0 |

25,0 |

|

5 |

30,0 |

40,0 |

30,0 |

Таблица 8 — Физико-механические свойства огнеупорных образцов до термообработки

|

№ составов |

Коэффициент чувствительности к сушке |

Сырцовая прочность, МПа |

Воздушная усадка, % |

Средняя плотность сырца, г/см 3 |

|

1 |

1,63 |

3,84 |

2,13 |

1,882 |

|

2 |

1,45 |

4,22 |

1,72 |

1,840 |

|

3 |

1,14 |

5,12 |

0,86 |

1,794 |

|

4 |

1,08 |

4,71 |

0,72 |

1,756 |

|

5 |

0,87 |

3,62 |

0,41 |

1,722 |

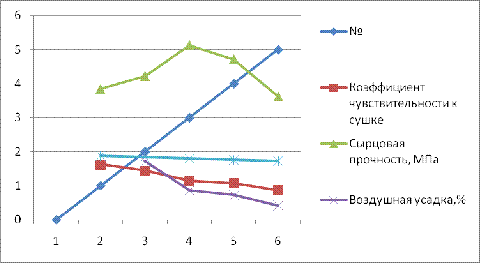

Как показывает результаты исследования увеличения содержания золы и шлака от 0 до 40 % и от 0 до 30 % соответственно за счет пропорционального уменьшения содержания суглинка наблюдается сложные изменения физико-механических свойств огнеупорных композиции.

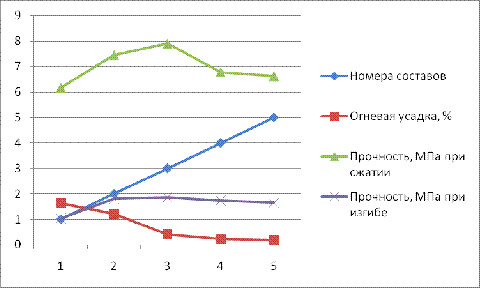

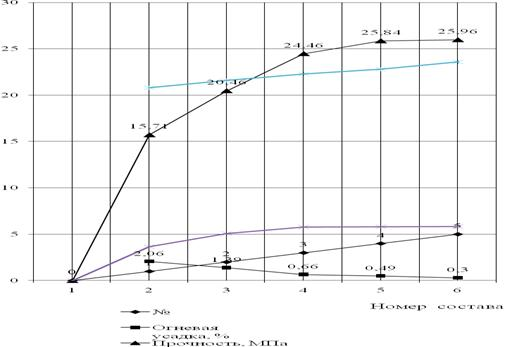

Рисунок 9 — Изменение физико-механических свойств композиции до термической обработки

При этом коэффициент чувствительности к сушке постепенно снижается. У огнеупорной массы на основе чистого лессовидного суглинка коэффициент чувствительности к сушке составляет 1,82, тогда как при содержание композиционных добавок до 70 % снижение показателя коэффициента чувствительности к сушке доходит до 0,87, т.е. керамическая масса переводится из категорий средней чувствительности к сушке к малочувствительной. По-видимому, это объясняется наличием в составе смеси не пластичных компонентов со специфическими сушильными свойствами.

Изменение сырцовой прочности образцов из огнеупорных композиций имеет не линейный характер. Максимальные значения сырцовой прочности наблюдается в составах 6-9 (Таблица 7) при котором содержание золы колеблется в пределах 17,0 — 30,0 %, а содержание шлака в пределах 12,0 — 25,0 %. В остальных случаях изменение сырцовой прочности находится в пределах 3,62 МПа — 3,85 МПа. Следует отметить добавка золы в пределах 7 — 15 % и шлака 3 — 10 % на начальном этапе приводить некоторому снижению сырцовой прочности по сравнению с образцами на основе чистого лессовидного суглинка. Так, при содержании добавок в сумме 25% снижение сырцовой прочности составляет от 3,85 до 3,76, что является незначительным. Существенное снижение сырцовой прочности наблюдается при содержании композиционных добавок более 70%. Такое не адекватное изменение сырцовой прочности объясняется гранулометрическим составом огнеупорных композиции в целом.

Что касается изменения воздушной усадки, то наблюдается значительное снижение их показателей с повышением содержания композиционных добавок. Для сравнения отметим, если у лессовидного суглинка воздушная усадка составляет порядка 5,82 %, то при содержании композиций до 70 % воздушная усадка снижается до 0,41 %. Это объясняется, прежде всего, характерными поведениями композиционных добавок в процессе формования и сушке образцов, т.е. их следует рассматривать как структурирующие компоненты в составе смеси.

С увеличением содержания композиционных добавок средняя плотность сырца снижается, но неравномерно так при содержании золы 7,0 — 10,0 %, а шлака 3,0 — 5,0 % снижение составляет всего от 1,986 до 1,924, а в пределах содержание золы от 12,0 — 20,0 % и шлака от 7,0 — 15,0 % снижение составляет от 1,882 до 1,820. Значительное снижение средней плотности наблюдается при содержании золы от 25,0 % до 40,0 %, а шлака 20,0 % до 30,0 %. При этом, следует отметить, что снижение средней плотности в композициях происходит, несмотря на увеличение содержания шлака, имеющую значительную насыпную плотность. На наш взгляд значительную роль в этом играет зола, которая обладает наименьшей насыпной плотностью и относительно высокой дисперсностью.

2 Влияние температуры обжига на изменения физико-механических свойств образцов на основе разработанных композиции

Проходящие сложные процессы силикатообразования в огнеупорных массах при обжиге сопровождаются усадкой или расширением и изменениями свойств изделий в широких пределах в зависимости от температуры /145/.

Выявление этих зависимостей продиктовано необходимостью выбора температурных условий для получения изделий с высокими эксплуатационными свойствами.

Из исследуемых составов сырьевых смесей формовались образцы кубы (5х5х5 см) методом полусухого прессования. Давление прессования 15 МПа. Обжиг производили в печах с карбидокремниевыми нагревателями с выдержкой при соответствующих температурах 1 час.

Максимальная температура обжига подбиралась в зависимости от состава шихты.

Для исследования выбрали наиболее важные эксплуатационные характеристики керамики формирующихся при термообработке, как огневая усадка, прочность при сжатии и изгибе, средняя плотность, водопоглащение.

Таблица 9 — Физико-механические свойства образцов термообработанных при температуре 800 0 С

|

Номера составов |

Огневая усадка, % |

Средняя плотность, г/см 3 |

Прочность, МПа |

Водопоглащение, % |

|

|

при сжатии |

при изгибе |

||||

|

1 |

1,64 |

1,852 |

6,17 |

1,04 |

35,4 |

|

2 |

1,21 |

1,726 |

7,45 |

1,81 |

34,2 |

|

3 |

0,41 |

1,708 |

7,89 |

1,86 |

33,2 |

|

4 |

0,24 |

1,704 |

6,78 |

1,74 |

34,6 |

|

5 |

0,18 |

1,702 |

6,62 |

1,65 |

35,7 |

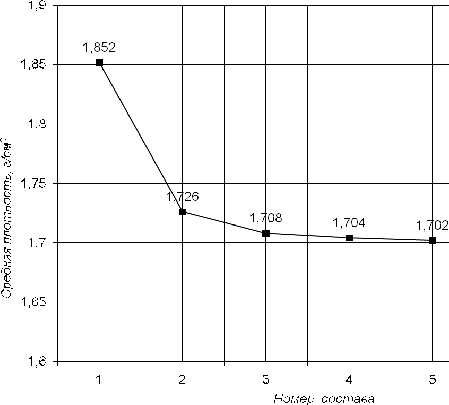

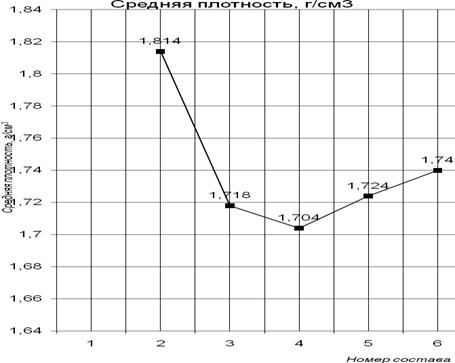

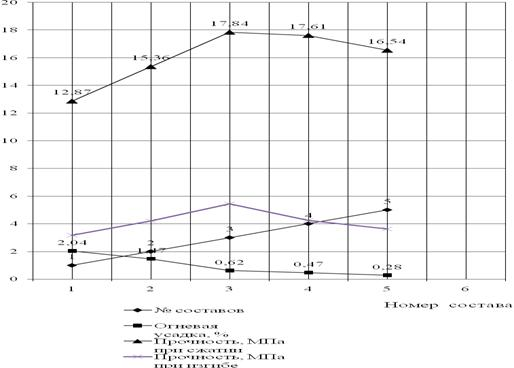

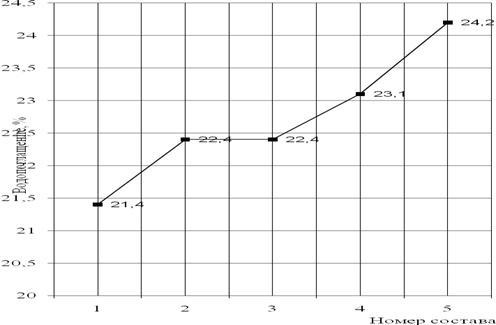

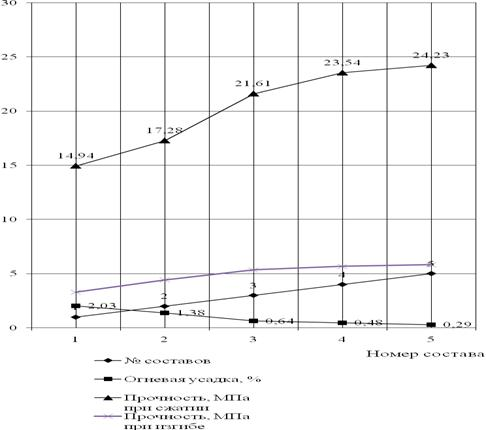

Рисунок 10 — Зависимость прочности при сжатии, при изгибе и огневой усадке от состава композиций при температуре обжига 800 0 С

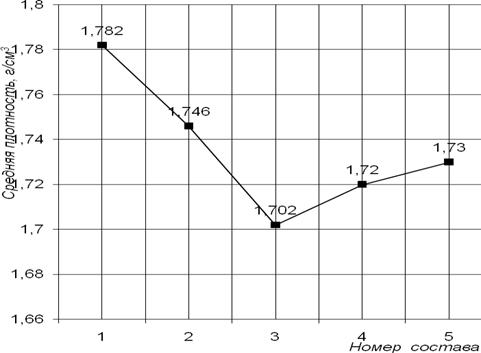

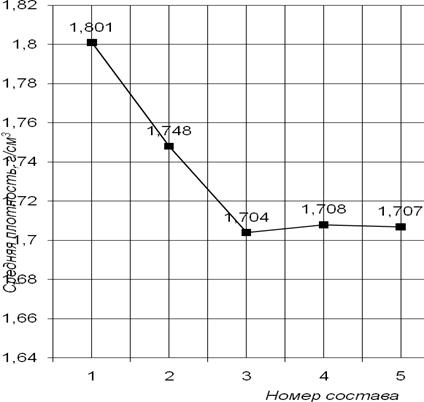

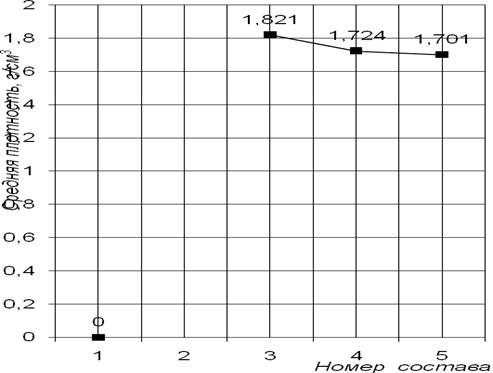

Рисунок 11 — Зависимость средней плотности от состава огнеупорных композиций при температуре обжига 800 0 С

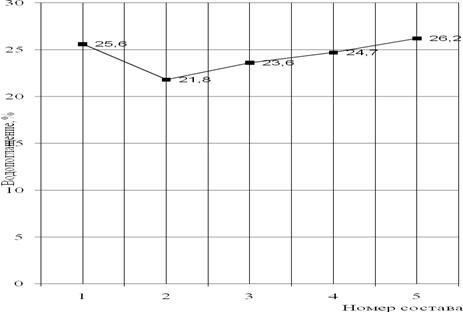

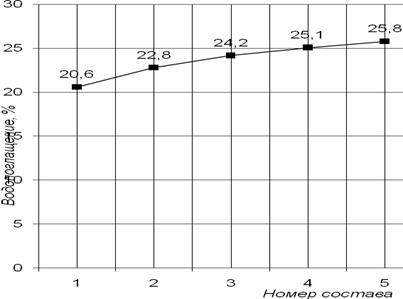

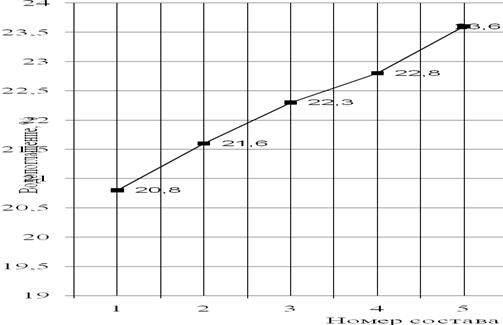

Рисунок 12 — Зависимость водопоглощения от состава огнеупорных композиций при температуре обжига 800 0 С

В начальный период термообработки образцов огнеупорных масс до 800 0 С в составах 1-3 наблюдается незначительная огневая усадка и изменение значений средней плотности образцов.

Однако наблюдается не большой рост прочности при сжатии и изгибе. Следует отметить, что в этих составах содержание шлака составляет всего 3-5%, а золы 7-10%. В составах 4-6 при этой температуре наблюдается постепенное снижение огневой усадки от 2,01 до 1,21% и соответственно средняя плотность снижается от 1,864 г/см 3 до 1,726 г/см3 . При этом содержание золы в этих составах составляет 12- 17,% а шлака 7-12%. Начиная от состава №7 наблюдается резкое снижение огневой усадки от 0,56 до 0,18% и средней плотности от 1,717 до 1,702 г/см3 . Однако наблюдается снижение прочности при сжатии от 7,67 до 6,62 МПа и изгибе от 1,84 до 1,65 МПа. Что касается значений водопоглощения, то наиболее значимое изменение в сторону уменьшения их показателей обнаружены в составах 7-8, что составляет в пределах 33,8 — 33,2 %. Таким образом, при этой температуре значительных изменений физико-механических свойств в зависимости от состава не наблюдается, кроме огневой усадки и средней плотности.

Таблица 10 — Физико-механические свойства огнеупорных образцов термообработанных при температуре 950 0 С

|

№ составов |

Огневая усадка, % |

Средняя плотность, г/см 3 |

Прочность, МПа |

Водопоглащение, % |

|

|

при сжатии |

при изгибе |

||||

|

1 |

1,98 |

1,814 |

11,45 |

2,72 |

25,6 |

|

2 |

1,34 |

1,718 |

14,82 |

3,71 |

21,8 |

|

3 |

0,56 |

1,704 |

15,42 |

4,45 |

23,6 |

|

4 |

0,31 |

1,724 |

14,31 |

3,14 |

24,7 |

|

5 |

0,21 |

1,740 |

12,36 |

2,42 |

26,2 |

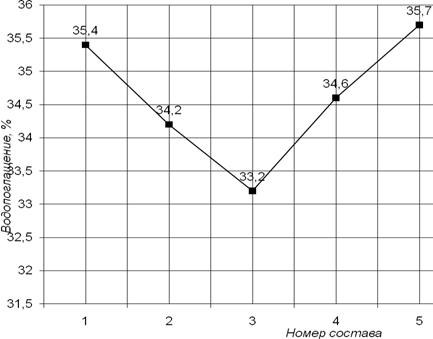

Рисунок 13 — Зависимость прочности при сжатии, при изгибе и огневой усадке от состава огнеупорных композиций при температуре обжига 950 0 С

Рисунок 14 — Зависимость средней плотности от состава огнеупорных композиций при температуре обжига 950 0 С

Рисунок 15 — Зависимость водопоглащения от состава огнеупорных композиций при температуре обжига 950 0 С

При подъеме температуры до 950 0 С на кривой огневой усадки наблюдается равномерное снижение в составах 1 — 6, а составах 7 — 10 снижение огневой усадки значительны и составляет 0,78 — 0,21 %. А средняя плотность не значительно снижается в составах 1 — 4, т.е. снижение средней плотности значительно снижается, начиная уже с состава №5 при котором содержание золы составляет 15%, а шлака 10%. Прочность при сжатий и изгибе при этой температуре значительно повышается уже в составе №2 с содержанием золы 7%, а шлака 3%. Максимальные прочностные показатели зафиксированы в составах 4 — 8 что составляет 11,45 — 15,45 МПа. При сжатии и 2,72 — 4,45 МПа при изгибе. В этих же составах наблюдаются минимальные значения водопоглащения, которые находится в пределах 21,8 — 25,6 %. Следует отметить, что повышение прочностных показателей в композиционных составах составляет почти 2 -2,5 раза по сравнению с образцами на основе чистого суглинка (состав №1).

Таблица 11 — Физико-механические свойства огнеупорных образцов термообработанных при температуре 1000 0 С

|

№ составов |

Огневая усадка, % |

Средняя плотность, г/см 3 |

Прочность, МПа |

Водопоглащение, % |

|

|

при сжатии |

при изгибе |

||||

|

1 |

2,04 |

1,782 |

12,87 |

3,16 |

21,4 |

|

2 |

1,47 |

1,746 |

15,36 |

4,21 |

22,4 |

|

3 |

0,62 |

1,702 |

17,84 |

5,44 |

22,4 |

|

4 |

0,47 |

1,720 |

17,61 |

4,24 |

23,1 |

|

5 |

0,28 |

1,730 |

16,54 |

3,62 |

24,2 |

Рисунок 16 — Зависимость прочности при сжатии, при изгибе и огневой усадке от состава огнеупорных композиций при температуре обжига 1000 0 С

Рисунок 17 — Зависимость средней плотности от состава огнеупорных композиций при температуре обжига 1000 0 С

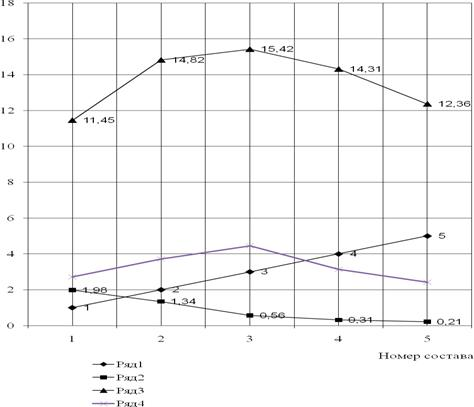

Рисунок 18 — Зависимость водопоглащения от состава огнеупорных композиций при температуре обжига 1000 0 С

Дальнейший рост температуры до 1000 0 С показывает, что наибольшее значение огневой усадки имеет составы 1 и 2 и их значение составляет 4,22 — 4,46 %. И в этих же составах максимальное значение средней плотности, которое составляет 1,852 — 1,864 г/см3 . Следует отметить что, начиная от состава №4, вплоть до состава №8 наблюдается стабильное снижение показателей средней плотности от 1,782 до 1,702 г/см3 . А в составах 9 и 10 значение средне плотности составляет 1,720 г/см3 и 1,730 г/см3 . При этой температуре резкое увеличение прочности при сжатии и изгибе наблюдается уже, начиная с состава №2. Увеличение прочности при сжатии в составах 3-8 составляет от 8,24 МПа до 17,84 МПа, а при изгибе от 1,96 МПа до 5,44 МПа. Изменения значений водопоглащения более равномерно и находится в пределах 21,8 — 24,2 %. Анализ этих изменений показали, что в композиционных составах 3 — 8, несмотря на снижение средней плотности образцов, пропорционально повышается прочность при сжатии и изгибе при сохранении минимальных значений огневой усадки.

Таблица 12 — Физико-механические свойства огнеупорных образцов термообработанных при температуре 1050 0 С

|

№ составов |

Огневая усадка, % |

Средняя плотность, г/см 3 |

Прочность, МПа |

Водопоглащение, % |

|

|

при сжатии |

при изгибе |

||||

|

1 |

2,03 |

1,801 |

14,94 |

3,28 |

20,6 |

|

2 |

1,38 |

1,748 |

17,28 |

4,41 |

22,8 |

|

3 |

0,64 |

1,704 |

21,61 |

5,34 |

24,2 |

|

4 |

0,48 |

1,708 |

23,54 |

5,67 |

25,1 |

|

5 |

0,29 |

1,707 |

24,23 |

5,82 |

25,8 |

Рисунок 19 — Зависимость прочности при сжатии, при изгибе и огневой усадке от состава огнеупорных композиций при температуре обжига 1050 0 С

Рисунок 20 — Зависимость средней плотности от состава огнеупорных композиций при температуре обжига 1050 0 С

Рисунок 21 — Зависимость водопоглащения от состава огнеупорных композиций при температуре обжига 1050 0 С

Аналогичная картина наблюдается при температуре обжига 1050 0 С. Однако прочностные показатели при сжатии и изгибе значительно повышается почти по всем составам. У огнеупорной массы на основе чистого суглинка (состав №1) высокое значение огневой усадки (5,17%) и средней плотности (1,897 г/см3 ).

Несмотря на это прочность при сжатии составляет всего 8,14 МПа, а при изгибе 1,92 МПа. Значение водопоглащения находится в пределах 21,2%. При визуальном осмотре обожженных образцов при этой температуре наблюдаются деформации, но не значительны. В составах 2-4 огневая усадка колеблется от 4,21 % до 2,3 % , а средняя плотность от 1,886 г/см3 до 1,801 г/см3 . Начиная от состава №5, вплоть до состава №10 значительно снижаются огневая усадка и средняя плотность образцов, а прочность при сжатии и изгибе стабильно повышается. Максимальными значениями прочности при сжатии и при изгибе обладают составы 6 — 10 и находятся в пределах 17,28 — 24,23 МПа и 4,41 — 5,82 МПа соответственно. Минимальные значения водопоглащения обнаружены в составах 2 — 4 и составляет 20,4 — 20,7 %. Небольшое увеличение водопоглащения наблюдается в составах 9 — 10 (25,1 — 25,8 %)

Таблица 13 — Физико-механические свойства огнеупорных образцов термообработанных при температуре 1100 0 С

|

№ составов |

Огневая усадка, % |

Средняя плотность, г/см 3 |

Прочность, МПа |

Водопоглащение, % |

|

|

при сжатии |

при изгибе |

||||

|

1 |

2,06 |

1,821 |

15,71 |

3,66 |

20,8 |

|

2 |

1,39 |

1,724 |

20,46 |

5,08 |

21,6 |

|

3 |

0,66 |

1,701 |

24,46 |

5,77 |

22,3 |

|

4 |

0,49 |

1,704 |

25,84 |

5,81 |

22,8 |

|

5 |

0,3 |

1,701 |

25,96 |

5,83 |

23,6 |

Рисунок 22 — Зависимость прочности при сжатии, при изгибе и огневой усадке от состава огнеупорных композиций при температуре обжига 1100 0 С

Рисунок 23 — Зависимость средней плотности от состава огнеупорных композиций при температуре обжига 1100 0 С

Рисунок 24 — Зависимость водопоглащения от состава огнеупорных композиций при температуре обжига 1100 0 С

С повышением температуры обжига до 1100 0 С керамическая масса на основе чистого суглинка (состав №1) частично подвержен деформации, а в составах 2-10 деформативные признаки не наблюдаются. В составах 2-4 наблюдается значительные огневые усадки, которые изменяются в сторону уменьшения от 4,22 % до 2,06 %. Пропорционально снижается и средняя плотность от 1,894 г/см3 до 1,821 г/см3 . Прочностные показатели также значительно повышаются, и находится в пределах 12,43 МПа — 15,71 МПа, 2,24 МПа — 3,66 МПа соответственно. Водопоглащение в этих составах имеет минимальные значения и составляет 20,2 — 20,8 МПа. Огневая усадка значительно снижается в составах 7 — 10 (0,84 — 0,3 %).

Средняя плотность снижается с состава №5 и колеблется в пределах 1,701 — 1,746 г/см3 .

Несмотря на такие изменения огневой усадки, средней плотности и прочности при сжатии и изгибе водопоглащение образцов в составах 2 — 10 меняется не значительно и сохраняет свои значение в пределах 20,4%-23,6 %.

В результате анализа изменения физико-механических свойств огнеупорных композиции в разрезе «состав — температура» выявлены оптимальные соотношения составляющих компонентов, при котором достигнуты минимальные значение огневой усадки и средней плотности, а также максимальными прочностными показателями при сжатии и изгибе. При этом показатели водопоглащения соответствовали обще стандартным требованиям.

Такие условия удовлетворяет составы со следующими предельными концентрациями составляющих компонентов: суглинок 55-75%, зола 15-25% и шлак 10-20%

3 Разработка рационального режима обжига изделий

Расчет температурного режима обжига изделий исследуемых сырьевых смесей проводился по методике Н.Н. Доброхотова /254/ на основании результатов экспериментальных исследований процессов структурообразования в зависимости от температуры обжига.

Согласно этой методике, максимально допустимую скорость нагрева и охлаждения можно определить по формуле:

D t доп. * a

V = ¾¾¾¾ , (12)

K x 2

где t доп — максимально допустимый перепад температур между поверхностью и центрам Степки изделия,

а — коэффициент температуропроводности.

К — коэффициент формы, принимаемый для пластины К = 0,5,

х — коэффициент определяющий размер изделий (при симметричном двусторонней нагреве пластины равен 0,5 толщины, при несимметричном нагреве — 0,75 и при одностороннем нагреве принимается толщина пластины).

Время выдержки изделий при постоянной температуре определяется по формуле:

x 2

t = m ¾¾ , час. (13)

V

где m — коэффициент, зависящий от степени выравнивания температуры в теле изделия 95% m=1,3 и при 90% m= 0,97.

При расчете режима обжига изделий учитывались производственные условия, на которых планировалось проведение промышленных испытаний. Большинство кирпичных цехов кирпичи обжигают в туннельной и кольцевой печи максимальная температура, в которых достигает 1000 — 1100 0 С.

Учитывая большой перепад температур в туннельной печи по объему садки, расчет температурного режима обжига кирпича проводился при условии двустороннего несимметричного нагрева изделий. Так как период проталкивания вагонеток в печь постоянный при расчете скорости нагревания от 0 до 1000 0 С значения аэ и D tдоп приняты самые низкие. Как известно, чем ниже коэффициент температуропроводности, тем медленнее прогревается изделие, а это соответствует наиболее опасным периодом обжига. Для исследуемой огнеупорной композиции приняты самые наименьшие значения температуропроводности при максимальной температуре обжига ( до 10500 С ) ориентировочное значение которого составляет аэ = 5,29*С0 -4 м2 /ч.

В этот период обжига допустимый перепад температуры в изделиях составляет 110 0 С, тогда допустимая скорость нагревания согласно формуле 12, будет равна= 110 * 5,29*10-4 / 0,5 * 0,0323 = 36,30 C/ч

Время за которое необходимо нагреть изделие от 0 до 1000 0 С, равно

t = 1050 0 С / 36,3 = 27,54 часа

С целью определения параметра обжига в лабораторных условиях формовались стандартные кирпичи (250х120х65 мм) по методу полусухого прессования на основе оптимальных шихтовых и фракционных составов композиционных масс. Давление прессования принимали 15 МПа, влажность масс составляла 8 — 10 % от массы сухих компонентов.

Учитывая низкие показатели коэффициента чувствительности к сушке масс, отформованные кирпичи обжигались без предварительной сушки в специальной электрической печи с карбидокремниевыми нагревателями. Скорость подъема температур регулировалась автотрансформаторами.

В начальный период обжига отформованные кирпичи подвергались подсушке непосредственно в печи обжига.

С целью предотвращения трещин в сырцах в процессе подсушки начальную температуру теплоносителя принимали 50 0 С и плавно поднимали до 2000 С со скоростью подъема температур 250 С в час. Продолжительность подсушки для исследуемой огнеупорной композиции составляла 3 и 4 часов.

Обжиг изделий до 800 0 С производился со скоростью подъема температур 1500 С в час, т.к. этот температурный участок является менее опасным.

Дальнейший обжиг изделий производили согласно расчету при более медленном подъеме температур 48 0 С/ч во избежание всевозможных деформаций, т.к. в массах начинаются основные фазовые превращения, процессы спекания, кристаллизация, которые вызывают объемные изменения в изделиях.

Оптимальную температуру обжига изделий и продолжительность выдержки определяли по однородности спекания в изломе изделий и соотношению кристаллических — и стекло фаз, обеспечивающих требуемые показатели физико-механических свойств готового продукта.

Поэтому за оптимальные принимали указанные температурные интервалы.

Для достижения однородности спеки изделий продолжительность выдержки составляет 2-2,5 ч.

Режим охлаждения изделий подбирали экспериментальным путем. Оптимальная скорость охлаждения составляла 1,6-1,65 0 С в мин. При этом полученные изделия не имели трещин и обладали высокими механическими свойствами.

Таким образом, для изделий на основе исследуемых огнеупорных композиции установлены следующие параметры обжига: максимальная температура обжига 950- 1000 0 С; средняя скорость нагрева сырца 34- 350 С в час; продолжительность цикла 32 часа.

4 Опытно-промышленное испытание и освоение технологии полусухого прессования на основе разработанной композиции и технико-экономическая эффективность

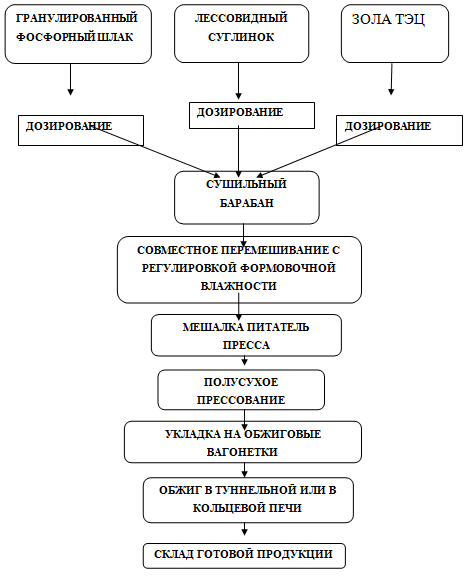

Исследование технологических параметров позволили разработать технологию получения огнеупорного кирпича из исследуемой огнеупорной композиции.

Согласно этой технологии процесс производства включает следующие операции.

Лессовидный суглинок, гранулированный фосфорный шлак, зола ТЭЦ из отвалов и карьеров транспортируются автосамосвалами и выгружаются в склад сырья, включающие отдельные приемные бункера, предусмотренные для каждого вида сырья.

Из приемных бункеров сырьевые материалы дозируются и ленточным конвейером загружаются в сушильный барабан, где происходить параллельное совместное смешивание. После сушильного барабана композиционная смесь с помощью ленточного транспортера подается в двух вальный смеситель, где происходит перемешивание с увлажнением.

Готовая смесь через мешалку питатель пресса подается на пресс полусухого прессования. Давление прессования должно составлять 15-20 МПа. Отформованный сырец с помощью автомата-укладчика перекладывается на обжиговые вагонетки и рельсовыми путями подается без предварительный сушки на обжиг. Обжиг производится согласно разработанному режиму.

В качестве сырьевых материалов были использованы суглинок Чаганского месторождения Западно-Казахстанской области, гранулированный фосфорный шлак и зола Кызылординской ТЭЦ-6.

Шихтовой состав сырьевых смесей представлены в таблицах 20 -21

На стадии подготовки сырьевые материалы сушились в естественных условиях и дозировались согласно исследуемых шихтовых составов. Глинистые компоненты сырьевых смесей транспортировались в приемный бункер, затем подавались на глинорыхлитель ИПДА-21 для дробления.

Гранулированный фосфорный шлак и зола использовались без помола. Перемешивание составов осуществлялось в смесителе СМК-126А. Затем сырьевая смесь через ленточные конвейеры подавались в сушильный барабан СМ-428.2 УЗ, где сырьевая смесь сушилась до влажности 8-10 %.

Рисунок 43 — Технологическая схема производства огнеупорного кирпичана основе разработанной огнеупорной композиции

Таблица 15 — Шихтовой состав сырьевых систем

|

№ состава |

Содержание компонентов, масс % |

|

|

суглинок |

шлак |

|

|

1 |

95 |

5 |

|

2 |

90 |

10 |

|

3 |

85 |

15 |

|

4 |

80 |

20 |

Таблица 16 — Шихтовой состав сырьевых систем

|

№ состава |

Содержание компонентов, масс % |

||

|

суглинок |

шлак |

зола ТЭЦ |

|

|

1 |

90 |

5 |

5 |

|

2 |

80 |

10 |

10 |

|

3 |

70 |

15 |

15 |

|

4 |

60 |

20 |

20 |

Сырьевая смесь в системах суглинок — шлак и суглинок-шлак-зола ТЭЦ подавалась ленточными транспортерами в стержневой смеситель. Рассев сырьевой композиции производился с помощью

Готовые пресс порошки сырьевых смесей подавались в специальные бункера запаса, откуда подавались к прессам полусухого прессования.

Прессование образцов осуществлялось на прессе СМ-1085Б под давлением 15 МПа.

Кирпич обжигался без предварительной сушки в 28-камерной кольцевой печи согласно разработанному режиму.

Максимальная температура обжига 950-1000°С, общая продолжительность обжига для разработанных составов составляет: 70 — 72 ч., (обжиг глиняного кирпича по цеховой технологии — 80 ч.).

Расход топлива на 1000 шт. кирпича по существующей технологии керамического кирпича 150 кг.

Расход топлива на 1000 шт. кирпича для разработанной технологии и составов составила 120 — 127 кг. Выпущены промышленные партии кирпичей в количестве 10 тыс.штук по каждому составу.

Обожженные кирпичи имели четкие грани, гладкую поверхность и обладали соответствующей цветовой гаммой. Физико-механические свойства полученных и цехских изделий представлены в таблице 17.

Таблица 17 — Сравнительные показатели цехского кирпича и разработанного состава огнеупорной композиции

|

Показатели |

Ед.изм. |

Кирпич по цехской технологии |

Кирпич в композиции |

|

|

суглинок-шлак |

суглинок-шлак- зола ТЭЦ |

|||

|

Температура обжига |

º С |

1030 |

950-1000 |

950-1000 |

|

Предел прочности при сжатии |

МПа |

9-11 |

12,0-17,5 |

13,5-18,9 |

|

Предел прочности при изгибе |

МПа |

1,9 |

3,1-3,4 |

3,2-3,6 |

|

Морозостойкость |

циклы |

15 |

более 25 |

более 25 |

|

Средняя плотность |

кг/м |

1750 |

1615 |

1584 |

|

Масса полнотелого кирпича |

кг |

4,3 |

3,15 |

3,09 |

|

Коэффициент водостойкости |

0,7 |

0,86 |

0,95 |

|

|

Водопоглощение |

% |

13,8 |

15,2 |

15,9 |

|

Расход топлива на 1000 шт кирпича |

кг |

150 |

127 |

120 |

Согласно ГОСТ 530-95 «Кирпич и камни керамические» изделия соответствуют маркам 125 и 150. Разработанная технология и составы огнеупорных композиций приняты к внедрению, так как они позволяют повысить прочность кирпича, сократить продолжительность обжига и экономить топливо на 25 — 30 %.

5. Технико-экономическая эффективность огнеупорного кирпича на основе разработанной огнеупорной композиции

Цеховые и общецеховые расходы приняты по данным цеха.

Расчет себестоимости 1000 штук кирпича на основе разработанных составов огнеупорных композиции

Сырьевые материалы

Расход сырья на получение 1000 штук кирпича с учетом потерь при транспортировке составляет 2,8 м 3 или 4,7 т.

Стоимость 1 т шлака, тенге. — 120

Стоимость 1 т лессовидного суглинка, тенге — 350

Стоимость 1 т золы, тенге — 100

Стоимость сырьевых материалов на получение 1000 штук кирпича составит: тенге Шлак 0,71 120 85

Лессовидный суглинок 3,06 350 1071

Зола 0,94 100 94

ИТОГО: 1250 тг.

Норма расхода условного топлива на 1000 штук кирпича — 159,5 м 3 .

Расход условного топлива при применении разработанных составов огнеупорных композиции снижается примерно на 30% за счет исключения процесса сушки и сокращения продолжительности обжига.

Расход топлива на 1000 штук кирпича составит -112 м 3 .

Стоимость 1 м 3 условного топлива по данным цеха — 13 тенге

Таблица 18 — Стоимость топлива на получение 1000 шт. кирпича

|

Наименование |

По цеху |

По предлагаемым составам |

||||

|

норма расхода на 1 м 3 |

цена, тенге |

сумма |

норма расхода на 1 т |

цена, тенге |

сумма |

|

|

Топливо на технологические цели |

159,5 м 3 |

13 |

2073,5 |

112 м 3 |

13 |

1456 |

Норма расхода электроэнергии на 1000 штук кирпича -71,5 квтч.

При производстве кирпича по предлагаемой технологической схеме расход электроэнергии увеличивается примерно на 8% за счет мощностей двигателей сушильного барабана и смесителей.

Таблица 19 — Стоимость электроэнергии на 1000 шт. кирпича.

|

Наименование |

По составу цеха |

По предлагаемым составам |

||||

|

норма расхода квтч |

цена, тенге |

сумма |

норма расхода квтч |

цена, тенге |

сумма |

|

|

Электроэнергия |

71,5 |

6,52 |

466,2 |

77,22 |

6,52 |

503,5 |

Численность рабочих основного производства взята по расстановке с учетом посменных. Среднегодовая заработная плата одного рабочего — 210240 тенге. Годовой фонд заработной платы рассчитан исходя из численности рабочих основного производства и среднегодовой зарплаты одного рабочего представлены в таблице 20.

Таблица 20 — Годовой фонд заработной платы

|

Наим. |

По составу цеха |

По предлагаемым составам |

||||||

|

кол-во чел. |

Средне годов. з/плата. тенге |

Средне суточ. з/плата тенге |

годов. фонд тенге |

кол-во чел. |

средне-годовая з/плата тенге |

средне — суточн. з/плата тенге |

годовой фонд |

|

|

Основные рабочие на 1000 шт. кирпича |

45 |

210240 |

576 |

9460800 |

40 |

210240 |

576 |

8409600 |

Начисление на зарплату принято в размере 12% 576 х 0,12 = 69,12

Расходы на текущий ремонт приняты в размере 50% от суммы амортизационных отчислений. Расходы по содержанию и эксплуатации оборудования составляют 2% от стоимости оборудования.

Таблица 21 — расходы по содержанию и эксплуатации оборудования 1000 штук кирпича

|

Наименование расходов |

Единица измерения, |

Стоимость |

|

Амортизационные отчисления |

тенге |

1137300 |

|

Текущий ремонт |

тенге |

568640 |

|

Расходы по содержанию и эксплуатации оборудования |

тенге |

161660 |

ИТОГО: 1867600

На 1000 штук кирпича тенге 1867,6

Таблица 22 — Калькуляция себестоимости 1000 штук кирпича на основе разработанных составов огнеупорных композиции

|