Уксусная кислота — один из важнейших крупнотоннажных продуктов органического синтеза. Уксусная кислота широко используется во многих отраслях промышленности: химической, пищевой, лакокрасочной. Продукт используется в качестве сырья в производстве уксусного ангидрида, ацетилхлорида, монохлоруксусной кислоты, ацетатов многих красителей, инсектицидов, лекарственных средств (аспирин, фенацетин); в пищевой промышленности в изготовлении приправ, маринадов, консервов, в виде столового уксуса — 3-5%-ный водный раствор и уксусной эссенции — 80%-ный водный раствор; как растворитель лаков, коагулянт латекса, ацетилирующий агент в органическом синтезе. Соли уксусной кислоты (Fe, Al, Cr) применяются в качестве протравы при крашении.

В России синтетическую уксусную кислоту производят два предприятия: ОАО «Невинномысский Азот» и ОАО «Амзинский лесохимкомбинат».

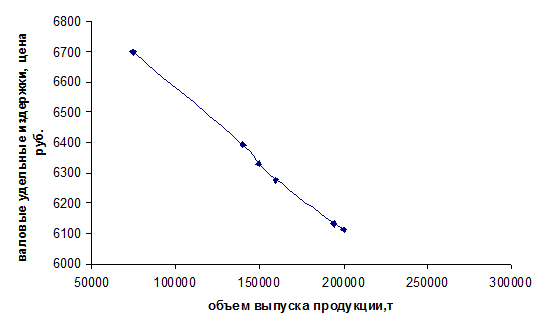

Проектная мощность по производству синтетической уксусной кислоты на основе технологии карбонилирования метанола составляет 150 тыс. тонн в год. Строительство данного цеха именнов городе Невинномысске Ставропольского края обусловлено несколькими факторами: во-первых, край имеет запасы природного газа, являющегося исходным сырьём при получении уксусной кислоты. Данный фактор даёт возможность исключить дорогостоящий экспорт природного газа в нашу страну. Во-вторых, вблизи от предприятия протекает река Кубань, которая обеспечивает предприятие водой. Также Ставропольский край относительно недалеко расположен от крупнейших портов Чёрного моря — Новороссийск, Таганрог, Туапсе, что позволяет производить экспорт уксусной кислоты в различные города.

Действующих мощностей явно недостаточно для удовлетворения растущих внутренних потребностей. Внутренняя емкость рынка возросла с 83 тыс.т в 2007 г. до 101 тыс.т в 2009 г. По оценке «Хим-Курьер», в первой декаде 2010 году внутренний рынок уксусной кислоты в России составлял 150 тыс. тонн. Часть спроса удовлетворяется за счет импортных поставок (в основном с Северодонецкого Азота).

Таким образом, учитывая растущую потребность российского рынка уксусной кислоты, производство на уровне принятой в проекте мощности в количестве 150 тысяч тонн будет полностью востребовано.

Что касается товарной структуры потребления уксусной кислоты, то основными секторами промышленности, потребляющими данную продукцию в России, являются производства ацетатных растворителей, винилацетата, уксусного ангидрида, пищевого уксуса и уксусосодержащих пищевых продуктов.

Производство уксусной кислоты

... 20 кг на 1 м3 древесины. Биохимический метод производства уксусной кислоты используют только для производства натурального пищевого уксуса. Появление синтетических методов производства уксусной кислоты связано с разработкой и промышленной реализацией реакции ...

1. Технологическая часть

1 Выбор метода производства (или выделения) готового продукта

Уксусная кислота — важнейший химический продукт, который широко используется в промышленности для получения сложных эфиров, мономеров

(винилацетат), в пищевой промышленности и т.д. Мировое производство ее достигает 5 млн. т в год. Получение уксусной кислоты до недавнего времени базировалось на нефтехимическом сырье. В Уокер-процессе этилен в мягких условиях окисляют кислородом воздуха до ацетальдегида в присутствии каталитической системы PdCl 2 и CuCl2 . Далее ацетальдегид окисляется до уксусной кислоты:

2 =CH2 + 1/2 O2 —-CH3 CHO + 0,5О2 —-CH 3 COOH (1)

По другому методу уксусную кислоту получают при окислении н-бутана при температуре 200 0 C и давлении 50 атм. в присутствии кобальтового катализатора:

CH 3 -CH 2 -CH 2 -CH3 + 5O2 —- t 4CH 3 COOH + 2H 2 O (2)

Изящный Уокер-процесс — один из символов развития нефтехимии — постепенно замещается новыми методами, основанными на использовании угольного сырья.

Разработаны способы получения уксусной кислоты из метанола:

3 OH + CO = CH 3 COOH(3)

Эта реакция, имеющая большое промышленное значение, является прекрасным примером, иллюстрирующим успехи гомогенного катализа. Поскольку оба компонента реакции — СН 3 ОН и СО — могут быть получены из угля, процесс карбонилирования должен стать более экономичным по мере роста цен на нефть.

Существуют два промышленных процесса карбонилирования метанола. В более старом методе, разработанном на фирме BASF, использовали кобальтовый катализатор, условия реакции были жесткими: температура 250 0 С и давление 500-700 атм. В другом процессе, освоенном фирмой «Monsanto», применяли родиевый катализатор, реакцию проводили при более низких температурах (150-200 0 С) и давлении (1-40 атм.).

Интересна история открытия этого процесса.

Ученые компании исследовали гидроформилирование с использованием родийфосфиновых катализаторов. Технический директор нефтехимического отдела предложил использовать этот же катализатор для карбонилирования метанола.

Результаты опытов оказались отрицательными, и это связали с трудностью образования связи металл-углерод. Однако, вспомнив лекцию консультанта компании о легком окислительном присоединении иодистого метила к металлокомплексам, исследователи решили добавить в реакционную смесь иодный промотор и получили блестящий результат, которому сперва не поверили.

Подобное открытие было сделано также учеными конкурирующей компании «Union Carbide», те отстали всего на несколько месяцев. Команда по разработке технологии карбонилирования метанола всего через 5 месяцев интенсивной работы создала промышленный процесс Монсанто, с помощью которого в 1970 году было получено 150 тыс. т уксусной кислоты. Этот процесс стал предвестником той области науки, которая получила название С1-химии.

Механизм карбонилирования был тщательно исследован. Иодистый метил, необходимый для осуществления реакции, получается, по уравнению

CH 3 OH + HI —- CH 3 I + H 2 O (4)

Уксусная кислота

... и эфиры уксусной кислоты называются ацетатами. Уксусная кислота - слабая (диссоциирует в водном растворе только частично). Тем не менее, поскольку кислотная среда подавляет жизнедеятельность микроорганизмов, уксусную кислоту используют ... виде столового уксуса при изготовлении приправ, маринадов, консервов. Уксусная кислота участвует во многих процессах обмена веществ в живых организмах. Это одна из ...

Каталитический цикл может быть представлен так:

К плоскоквадратному комплексу [RhI 2 (CO)2 ]- (I) окислительно присоединяется иодистый метил с образованием шестикоординационного комплекса II, затем в результате внедрения СО по связи метил-родий образуется ацетилродиевый комплекс (III).

Восстановительное элиминирование иодангидрида уксусной кислоты регенерирует катализатор, а гидролиз иодангидрида дает уксусную кислоту.

Производство уксусной кислоты брожением (уксуснокислое брожение) этанолсожержащих жидкостей (вино, забродившие соки), под действием ферментов уксуснокислых бактерий:

СН 3 -СН2 -ОН +О2 —- СН3 -СООН + Н2 О(5)

Существует несколько способов очистки технолгических газов от диксида углерода:

Очистка газа горячим раствором поташа.

В основе процесса лежит протекание обратимой реакции:

К 2 СО3 + СО2 + Н2 О = 2КНСО3 (6)

Так как растворимость карбоната калия (поташа) в воде возрастает при повышении температуры, а очистку целесообразно вести более концентрированными растворами, то процесс абсорбции СО 2 ведут при повышенных температурах.

Исследования показали, что скорость абсорбции горячим поташным раствором существенно возрастает при добавлении в раствор диэтаноламина (ДЭА).

В практических условиях применяются водный раствор, содержащий 25-30 масс. % поташа и 1,5-2 масс. % ДЭА. Повышение концентрации раствора поташа более 25-30 % сопряжено с опасностью забивки трубопроводов и аппаратов установки солями, которые могут выпадать в осадок при нарушении технологического режима.

В отличие от этаноламинов растворимость СО 2 в горячем растворе поташа — сильно зависит от парциального давлениярСО2 и от температуры навески. Ниже приведены эти зависимости для раствора содержащего 25 % К2 СО3 и 1,5 % ДЭА:

р СО2 , мПа …………… 0,01440,19250,5877

V СО2 , м3 \м3 раствора .. 20 40 50

При 120 0 С (для регенератора)

р СО2 , мПа …………… 0,03550,0720,122

V СО2 , м3 \м3 раствора ..2025 30

Исходя из приведенных выше данных, абсорбциюСО 2 следует вести при повышенных давлениях, а регенерацию раствора — при давлении, близком к атмосферному и при температуре, на 30-40 0 С выше, чем температура абсорбции.

В отличие от моноэтаноламиновой очистки при абсорбцииСО 2 горячим раствором поташа не удается достичь высокой степени извлечения диоксида углерода из газа. Так, при очистке конвертированного газа под давлением 2,8 мПа содержание СО2 в очищенном газе равно 0,1 %. Это является недостатком процесса. Достоинством поташной очистки является меньший расход тепла на десорбцию СО2 из раствора. Это объясняется, в частности, тем, что тепло раствора СО2 в горячем растворе поташа примерно в 2,5 раза ниже, чем в моноэтаноламиновом растворе, составляет 6,04*102 кДж\кг СО2 .

Очистка газа растворами этаноламинов.

Основана на том, что водные растворы этаноламинов при обычных температурах обладает щелочными свойствами, образуя с диоксидом углерода карбонаты и бикорбанаты. При температурах выше 100 0 С они диссоциируют, выделяя диоксид углерода:

Отравления уксусной кислотой

... к слабодиссоциирующим кислотам, степень диссоциации 0,013 (для 0,1% раствора хлороводородной кислоты 0,914). По сравнению с хлороводородной кислотой степень диссоциации уксусной кислоты в эквимолярном растворе в 70 ... из ведущих пусковых моментов в развитии синдрома токсической коагулопатии. При отравлении уксусной эссенцией отчетливо прослеживаются все три периода данного синдрома. Ожоговое ...

2RNH 2 + CO2 + H2 O (RNH3 )2 CO3 (7)

(RNH 3 )CO3 + CO2 + H2 O 2 RNH3 HCO3 (8)

где R —OHCH 2 CH2 —

Из трех видов этаноламинов: моно- , ди- , и триэтаноламина, сокращенно называемых МЭА, ДЭА и ТЭА, преимущественно применяется моноэтаноламин как обладающий высокой поглотительной способностью в отношении СО 2 и более устойчивый к окислению.

Моноэтаноламин является бесцветной жидкостью, замерзающей при 10,5 0 С. Он полностью растворяется в воде. Растворимость СО2 в водных растворах МЭА, измеряется объемом СО2 (в м3 ), поглощенного 1 м3 раствора,зависит от концентрации раствора, температуры абсорбции и в меньшей степени — от парциального давления диоксида углерода.

Ниже приведена зависимость растворимости СО 2 от температуры абсорбции 20,3 %-ным раствором МЭА при парциальном давлении СО2 , равном 60,6 гПа:

Т, 0 С …………… 30 75 140

V СО2 , м3 \ м3 …… 38,828,837,39

А также зависимость растворимости СО 2 20,3 %-ным раствором МЭА от парциального давления рСО2 при 25 0 С:

р СО2 , мПа ……………. 0,2940,1010,025

V СО2 , м3 \ м3 ………….59,151,744,3

В промышленных условиях содержание СО 2 в растворе МЭА существенно ниже равновесного.

2 Теоретические основы принятого метода

Технологический процесс производства уксусной кислоты состоит

- получение окиси углерода;

- очистка природного газа от сернистых соединений;

- конверсия природного газа;

- очистка конвертированного газа от диоксида углерода;

- газоразделение;

- компремирование газовых потоков;

- парообразование, распределение пара и конденсата;

- получение уксусной кислоты;

- синтез уксусной кислоты;

- ректификация уксусной кислоты;

- улавливание легких фракций;

- приготовление катализатора и промотора;

- хранение готовой продукции.

2.1 Теоретические основы получения готового продукта

Описание технологического процесса получения уксусной кислоты

Синтез уксусной кислоты

Уксусную кислоту получают карбонилированием метанола при температуре 185С, давлении 2,8 МПа (28 кгс/см 2 ) в присутствии катализатора процесса — комплексных соединений родия. Промотором катализаторной системы являются соединения йода — йодистый метил и йодистый водород.

Реакционная смесь из реактора синтеза уксусной кислоты имеет

массовая доля триодида родия — 250 — 450 ppm;

- массовая доля йодистого метила — 8-11,5 %;

- массовая доля HI — не менее 3,0 %);

- массовая доля уксусной кислоты — 65-74 %;

- массовая доля метилацетата — не более 1,5 %;

- массовая доля метанола — не более 0,038 %;

массовая доля воды — не менее 13,0 %

Получение, свойства и применение кислот на основе хлора

... в настоящее время невелико. Растворы хлорноватой кислоты получают действием разбавленной серной кислоты на растворы солей например: В промышленности ... и фторирования. Для использования абгазной соляной кислоты взамен синтетической или ... малорастворимые в воде (хлорбензол, хлорметаны) и водорастворимые (хлораль, уксусная кислота и ... СlO - в СOз - может быть представлен в виде: Образовавшиеся в растворе ...

Суммарное уравнение реакции карбонилирования метанола может быть представлено в следующем виде:

3 OH + CO CH3 COOH + Q (9)

Процесс карбонилирования метанола описывается следующими уравнениями реакций:

3 OH + CH3 COOH CH3 COOCH3 + H2 O(10)

CH 3 COOCH3 + HI CH3 COOH + CH3 I (11)

CH 3 I + Rh комплекс(1) Rh комплекс(2)комплекс (2) +CO + H2 O CH3 COOH +HI+Rh комплекс (1)(12)

В процессе синтеза уксусной кислоты выделяется 2325 кДж (541 ккал) тепла на 1 кг уксусной кислоты.

По мере протекания реакций катализатор проходит ряд превращений в виде окислительно-восстановительного цикла от валентного состояния +1 до +3.

Суммарное уравнение реакций (3) и (4) представляет собой итог реакционно-регенерационного процесса, присущего системе катализатор-промотор

3 I + СО + Н2 О СН3 СООН + HI(13)

Из приведенных реакций самой медленной является реакция (11), которая определяет скорость реакции карбонилирования метанола и, следовательно, нагрузку по метанолу.

Теоретическая скорость реакции карбонилирования определяется по уравнению:

грамм-моль СН 3 ОН/литр раствора в час

где Т — температура, в °К (К = °С + 273,15)- молярная концентрация йода, измеренная в холодной неаэрированной жидкости, моль/литр;

- молярная концентрация родия, измеренная в холодной неаэрированной жидкости, моль/литр.

Повышению теоретической скорости способствует:

- повышение температуры в реакторе;

- увеличение концентрации йода;

- увеличение концентрации родия.

Однако:

- температура не должна быть выше 190С для предотвращения повышенной коррозии;

- концентрация метилиодида не должна превышать 11,5%, т.к. большая концентрация CH 3 I приводит к осаждению катализатора;

- высокая более 450ppm концентрация родия в реакторе приведет к осаждению катализатора.

Расчетная рабочая скорость процесса принята равной 66% от максимальной теоретической скорости подачи метанола, т.е. фактическая скорость реакции карбонилирования ограничена скоростью подачи метанола и равна ей.

Процент от теоретической скорости рассчитывается как отношение фактической скорости к теоретической.

Наряду с основной реакцией образования уксусной кислоты (реакцией карбонилирования) протекает реакция конверсии оксида углерода

СО+Н 2 О Н2 +СО2 (14)

Эта реакция является итоговым уравнением двух реакций, которые схематично могут быть представлены в следующем виде

комплекс (1) + 2НI Rh комплекс (2) + Н 2 + СО (15)

Rh комплекс (2) + Н 2 О + 2СО Rh комплекс (1)+СО2 +2НI(16)

В приведенных реакциях, подобно реакциям карбонилирования, имеется окислительно-восстановительный цикл, в котором валентность родия изменяется от +1(1) до +3(П).

Протеканию реакции конверсии СО способствует наличие избытка йодистого водорода в системе.

Важной стороной этого процесса является увеличение содержания инертов в системе синтеза (на 1 моль СО образуется 1 моль СО 2 и 1 моль Н2 ), что приводит к снижению парциального давления СО в системе, а это, в конечном итоге, может нарушить стабильность катализаторной системы и процесса синтеза.

Процесс получения уксусной кислоты методом карбонилирования метанола характеризуется высокой селективностью. Основным побочным продуктом является пропионовая кислота, которая образуется в результате карбонилирования этанола. Этанол поступает в реактор как примесь метилового спирта, а также образуется в процессе реакции гидрирования уксусной кислоты:

СН 3 СООН + 2Н2 С2 Н5 ОН + Н2 О(17)

С 2 Н5 ОН + СО С2 Н5 СООН(18)

Водород для реакции гидрирования получается по реакции конверсии СО:

СО + Н 2 О СО2 + Н2 (19)

Кроме пропионовой кислоты в процессе синтеза образуются другие легкокипящие примеси, такие, как муравьиная кислота, ацетальдегид, диметиловый эфир, и т.д., а также насыщенные углеводороды (алканы).

2.2 Теоретические основы процесса проектируемого узла (отделения)

Очистка конвертированного газа от диоксида углерода

Очистка газа от СО 2 проводится в абсорбере раствором моноэтаноламина. Процесс очистки основан на взаимодействии моноэтаноламина и углекислоты с образованием карбонатов:

RNH 2 + CO2 + H2 O (RNH3 )2 CO3 (20)

(RNH 3 )CO3 + CO2 + H2 O 2 RNH3 HCO3 (21)

где R —OHCH 2 CH2 —

Очищенный от СО 2 газ компрессором подается на стадию разделения смеси углерода и водорода.

Регенерация насыщенного диоксидом углерода моноэтаноламинового раствора проводится в колонном аппарате. Выделившийся при этом диоксид углерода снова используется в процессе.

Процессу абсорбции СО 2 способствуют:

- низкая температура;

- высокое давление;

- высокая массовая доля амина в растворе абсорбента;

низкая объемная доля СО 2 в очищенном газе;

- высокая скорость циркуляции абсорбента.

При работе в заданном режиме процесс очистки обеспечивает остаточное содержание СО 2 в очищенном газе не более 50 ррм.

Из-за деструкции МЭА схемой предусмотрены следующие ступени очистки:

- фильтрация части потока холодного бедного раствора МЭА через патронный фильтр для удаления твердых примесей;

- фильтрация части потока холодного бедного раствора МЭА через фильтр, заполненный активированным углем;дистилляция части потока горячего бедного раствора МЭА из нижней части колонны отпарки в смолоотделителе при температуре 130-150С с гидрооксидом натрия или углекислым натрием.

С увеличением концентрации моноэтаноламина плотность растворов непрерывно возростает.

Выбор оптимальных температурных режимов процесса абсорбции / десорбции обеспечивает поддержание нормального технологического процесса, при котором достигается экономия тепла и отсутствие вскипания насыщенного раствора на входе в колонну.

1.3 Характеристика исходного сырья и готовой продукции. Государственные стандарты

3.1 Исходное сырьё

Природный газ. ГОСТ 5542-87. Массовая концентрация меркаптанов 0,36 г/м 3 ; массовая концентрация сероводорода 0,02 г/м3 ; объемная доля кислорода не более 1,0 %.

Диоксид углерода. Объемная доля диоксида углерода: в очищенном виде — не менее 99,5 %, в неочищенном виде — не менее 94,0 %. Горючие примеси: в очищенном виде — не более 0,08%, в неочищенном виде — не более 5,0%. Объёмная доля инертных газов — в очищенном виде — 0,4-1,0%, в неочищенном виде — не более 1,3%. Массовая концентрация сероводорода: в очищенном виде — не более 1,0 мг/м 3 , в неочищенном виде — не более 1,0 мг/м3 . Температура: в очищенном виде — не более 50С, в неочищенном виде — 40-60С.

Частично обессоленная вода. Жесткость общая — не более 10 мкмоль/дм 3. . Щелочность общая — не более 0,65 моль/дм3 . Солесодержание — не более 80 мг/дм3 . Концентрация хлоридов — не более 15 мг/дм3 . рН — 8,5-9,5. Концентрация сульфатов — не более 50 мг/дм3 . Азот аммонийный — не более 0,2 мг/дм3 .

3.2 Вспомогательные материалы

Метанол технический. ГОСТ 2222-95. Массовая доля альдегидов и кетонов в пересчете на ацетон — не более 0,003 %. Плотность при 20С — 0,791-0,792 г/см 3 . Массовая доля воды — не более 0,05%. Массовая доля этилового спирта — не более 0,01%.

Азотоводородная смесь. Объемная доля водорода — 72-74 %; объемная доля азота — 21-25%; объемная доля метана — не более 1,25%; объемная доля аргона — не более 0,3%; объемная доля СО и СО 2 — не более 15 ppm или объемная доля водорода — 72-75 %; объемная доля азота — 21-25%; объемная доля метана — не более 1,25%; объемная доля аргона — не более 0,3%; объемная доля СО и СО2 — не более 15 ppm.

Моноэтаноламин технический C 2 H7 ON. ТУ 2423-159-00203335-2004. Массовая доля моноэтаноламина — не менее 98,8%. Массовая доля диэтаноламина — не более 0,6%. Массовая доля воды — не более 0,6%. Цветность в ед. Хазена — не более 50. Плотность при 20С — 1,015-1,018 г/см3 . Молекулярный вес 105,136; температура плавления — 280 С; температура кипения при 760 мм рт. ст. — 2710 С.

Тринатрийфосфат технический Na 3 PO4 12H2 O. ГОСТ 201-76. Внешний вид — чешуйки или кристаллы, способные слеживаться. рН водного раствора — 11,5-12,5. Массовая доля общего Р2 О5 -не менее 18,5%. Массовая доля нерастворимого в воде осадка — не более 0,03%.

5) Морфолин C 4 H9 NO (тетрагидро-1,4-оксазин) чистый. ТУ 6-09-649-85. Внешний вид — бесцветная или желтоватая прозрачная жидкость. Массовая доля модфолина — не менее 99%. Плотность, 20 — 1,000-1,003 г/см3. Показатель преломления, — 1,4535-1,4555. Температура кипения — 127-130С. Массовая доля нелетучего остатка — не более 0,05%.

Гидразингидрат технический N 2 H4 х H2 O. ГОСТ 19503-93. Внешний вид — бесцветная прозрачная жидкость. Массовая доля гидразингидрата — 64,0-67,0%. Остаток после прокаливания — не более 0,002%.

Калия гидроксид КОН. ГОСТ 24363-80. Массовая доля КОН — не менее 84,5%. Массовая доля железа — не более 0,001%. Массовая доля хлоридов — не более 0,008%.

Кислота фосфорноватистая (гипофосфористая) Н 3 РО2. ТУ 113-25-6-41-90. Внешний вид — прозрачная жидкость желтого цвета. Массовая доляН3 РО2- 50-60%. Массовая доля сульфатов — не более 0,1%. Массовая доля бария — не более 0,2%. Массовая доля железа — не более 0,001%. Массовая доля мышьяка — не более 0,00025%.

Натр едкий технический NaOH. ГОСТ 2263-79 изм. 1, 2. Внешний вид — бесцветная или окрашенная жидкость. Содержание основного вещества — не менее 43%. Массовая доля хлоридов — не более 1,5%.

Сода кальцинированная. ГОСТ 5100-85изм. 1. Внешний вид — гранулы белого цвета. Содержание основного вещества — не менее 99,0%. Содержание хлоридов — не более 0,5%. Потери при прокаливании — не более 0,8%.

Натрий углекислый Na 2 CO3 *10H2 O. ГОСТ 84-76 изм. 1. Массовая доля углекислого натрия — не менее 99,8%. Потери нерастворимых веществ — не более 0,01%. Массовая доля: кремниевой кислоты (SiO2 ) — не более 0,005%; серы общей (в пересчете на H2 SO4 ) — не более 0,006%; хлоридов (Cl) — не более 0,003%; железа — не более 0,001%; тяжелых металлов (Pb) — не более 0,0005%.

Родий трехиодистый. ТУ 6-09-05-1451-94. Внешний вид — кристаллический порошок черного цвета. Массовая доля родия — не менее 20%. Массовая доля калия — не более 0,1%. Растворимость в уксусной кислоте — не менее 99,75%.

Йод технический J 2 . ГОСТ 545-76. Внешний вид — кристаллы серо-черного цвета с металлическим блеском, размером не более 30 мм. Массовая доля йода — не менее 99%. Массовая доля хлорида и бромида — не более 0,01%. Массовая доля органических веществ — не более 0,08%. Потери при прокаливании — не более 0,05%.

Полиэфир 1601-2-50. ТУ 2226-419-05761784-97. Кислотное число — не более 0,5 мгКОН/г. Массовая доля воды — не более 0,1%. Вязкость динамическая при 25С — 120-200 МПас.

Эмульсия КЭ-10-34. ТУ 6-02-1323-85. Внешний вид — жидкость светло-желтого цвета. Пеногасящая способность, объем пены — не более 50мл. Механические примеси отсутствуют.

Йод чистый. ГОСТ 4159-79. Массовая доля йода — не менее 99,5%. Массовая доля хлорида и бромида — не более 0,015%. Массовая доля сульфатов — не более 0,01%.

Натрий триполифосфат Na 5 P3 O10 . ГОСТ 13493-83. Внешний вид — рассыпающийся порошок белого цвета. Массовая доля Р2 О5 — не менее 56,5%. Массовая доля Na5 P3 O10 — не менее 92 %. Массовая доля первой формы триполифосфата натрия — не более 10%. Массовая доля железа — не более 0,02%. Массовая доля нерастворимых веществ — не более 0,13%.

Оксид углерода. Настоящий регламент. Объемная доля оксида углерода — не более 98%. Объемная доля азота — не более 1,5%. Объемная доля метана — не более 0,5%.

Воздух технологический. Регламент ЦПЖМУ. Давление — не менее 0,5МПа. Содержание влаги, г/м 3 : зимой — 0,12; летом — 0,24.

Воздух КИПиА. Инструкция №5 по взаимосвязи цеха ПЖМУ, ЦЦРиПОК с цехами ОАО «Невинномысский Азот» по обеспечению воздухом КИПиА. Точка росы — не выше минус 40С. ГОСТ 17433-80

(класс загрязненности 0).

Размер твердой частицы — не более 0,5мм. Содержание твердых частиц — не более 0,001мг/м 3 . Не допускается присутствие воды (в жидком состоянии).

Не допускается присутствие масла (в жидком состоянии).

Азот газообразный технический. ГОСТ 9293-74 изм. №1,2,3. Объемная доля азота — не менее 99,0%. Объемная доля кислорода — не более 1,0%.

Конденсат на входе в цех. По регламенту цеха ПВС. Жесткость — не более 50 мкмоль/дм 3 . Содержание железа — не более100 мкг/дм3 . Содержание окиси кремния — не более120 мкг/дм3 . Содержание нефтепродуктов — не более0,5 мкг/дм3 . Перманганатная окисляемость — 5,0 мгО2 /дм3 . рН — 7-9,5. Солесодержание — не более5,0 мг/дм3 .

23) Оборотная вода Воц-5. Регламент. рН — 6,5-8,5. Фосфаты (в пересчете на Р 2 О5 ) — 7-12 мг/дм3 . Мутность — не более 50мг/дм3 .Перманганатная окисляемость — не более 4 мгО2 /дм3 . СтабильностьI 0,3. Общая жесткость -не более 7 моль/дм3 . Солесодержание — не более 700 мг/дм3 .

Речная вода. По регламенту цеха ПВС. Взвешенные вещества — не более 50 мг/дм 3 . рН — 6,8-8,5.

Аммиачная вода. Регламент ПЖМУ. Массовая доля аммиака — не менее 25%. Массовая концентрация нелетучего остатка — не более0,07 г/дм 3 .

3.3 Катализаторы, носители, поглотители

Катализатор для гидрирования сероорганических соединений. Поставка инофирмы.

Поглотитель для очистки газов от сероводорода ГИАП-10. ТУ 113-03-2002-86 с изменениями № 1,2,3. Внешний вид — таблетки светло-серого цвета. Размер: диаметр — 5,0 мм, высота — 5,0 мм. Массовая доля цинка — не менее 94,0 %. Массовая доля пыли и крошки — не более 6,0 %.

Поглотитель для очистки газов от сероводорода ГИАП-ПС. ТУ 113-03-2002-86 с изменениями № 1,2,3. Внешний вид — гранулы цилиндрической формы, серо-белого цвета (формованные).

Диаметр — 4,5 мм. Массовая доля цинка — не менее 87,0 %. Массовая доля пыли и крошки — не более 6,0 %.

Катализатор конверсии природного газа ГИАП-18. ТУ 113-03-2010-93. Внешний вид — цилиндрические кольца серого или светло-серого цвета. Размер: диаметр наружний — 14,5; диаметр внутренний — 6,5; высота — 12; насыпная плотность — 1,1кг/дм 3 .Массовая доля никеля в перерасчете на NiО — не менее11%. Массовая доля кальция в перерасчете на СаО — не менее 8,0-10,0%. Массовая доля аллюминия в перерасчете на AL2 O3 — не менее 70,0%.

Цеолиты общего назначения формованные со связующими. ТУ 38.10281-38, марка А,Б с изм. №3,4. Насыпная плотность — не менее 0,6 г/дм 3 . Механическа прочность на раздавливание — не менее 0,5 кг/см2 . Массовая доля водостойкости — не менее96,5%. Динамическая ёмкость по парам воды для размера гранул по среднему диаметру 4,5 мм — не менее98,5 мг/см3 ;3,6 мм — не менее 103мг/см3 ; 2,0 мм — не менее108 мг/см3 . Динамическая ёмкость по парам бензола для цеолитов среднего диаметра: 4,5 мм — не менее 53; 3,6 мм — не менее 66; 2,0 мм — не менее 69.

3.4 Готовая продукция

Техническое наименование производимой продукции:

- А) Кислота уксусная синтетическая;

- Б) Кислота уксусная пищевая;

- Технические требования.

Синтетическая уксусная кислота по физико-химическим показателям должна соответствовать ГОСТ 19814-74 «Кислота уксусная синтетическая и регенерированная»

Таблица 1 -Государственный стандартГОСТ 19814-74 «Кислота уксусная синтетическая и регенерированная»

|

Параметр |

Норма |

Метод испытания |

|

Массовая доля железа (Fe) %, не более |

0,0001 |

ГОСТ 19814-74 |

|

Массовая доля йодистого метила ррв, не более |

20 |

МИ № 1375 |

|

Массовая доля йод-ионов, ррв, не более |

20 |

МИ № 1388 |

|

Цветность продукта по шкале Хозена, не более |

5 |

ГОСТ Р 50407-92 |

Примечание: Остальные показатели качества кислоты уксусной синтетической определяются в установленном порядке по ГОСТ 19814-74.

Кислота уксусная пищевая по органолептическим и физико-химическим показателям должна соответствовать требованиям и нормативам, указанным в ТУ 9182-022-00334589-97.

Таблица 2 — Технические условия на кислоту уксусную пищевую ТУ 9182-022-00334589-97

|

Наименование показателя |

Норма для уксусной кислоты, концентрации |

||||||

|

20 |

30 |

70 |

80 |

99,5 |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

Внешний вид и цвет |

Бесцветная, прозрачная жидкость без посторонних включений и осадка. |

||||||

|

Вкус |

Кислый, характерный для уксусной кислоты. |

||||||

|

Запах |

Характерный для уксусной кислоты без характерного запаха. |

||||||

|

Растворимость в дистиллированной воде |

Полная, в любом соотношении, без помутнения и спаленсценсии. |

||||||

|

Массовая доля уксусной кислоты %, — + 1% |

20 |

30 |

70 |

80 |

99,5 |

||

|

Массовая доля уксусногоальдегида, % не более |

0,002. |

0,002. |

0,004. |

0,004. |

0,004. |

||

|

Массовая доля муравьиной кислоты, % не более |

0,01. |

0,01. |

0,01. |

0,02. |

0,04. |

||

|

Массовая доля сульфатов, % не более |

0,0001 |

0,0001 |

0,0003 |

0,0003 |

0,0003 |

||

|

Массовая доля хлоридов, % не более |

0,0001 |

0,0001 |

0,0001 |

0,0001 |

0,0001 |

||

|

Массовая доля нелетучего осадка, % не более |

0,001 |

0,001 |

0,002 |

0,002 |

— |

||

|

Устойчивость окраски раствора марганцовокислого калия, мин., не менее |

60 |

60 |

60 |

60 |

60 |

||

Примечание:

1. Допускается отклонения от норм массовой доли уксусной кислоты + — 1%.

— По содержанию токсичных веществ уксусная кислота должна соответствовать нормам «Медико-биологических требований и санитарных норм качества продовольственного сырья и пищевых продуктов» № 5061-89, которые гарантируются изготовителя, но не реже в квартал.

Основные физико-химические свойства уксусной кислоты.

Синтетическая уксусная кислота — бесцветная, прозрачная легковоспламеняющаяся жидкость с резким специфическим запахом.

Формула

- эмпирическая СН 3 СООН;

- структурная

Молекулярная масса (по международным атомным весам 1917 г.)- 60,05

Плотность при 20С, кг\м 3 — 1,049

Растворимость в воде — смешивается в любых отношениях, в спирте и эфире растворяется хорошо.

Температура, С

плавления16,63

кипения (при 101,3 кПа)118,3

вспышки38

самовоспламенения 454

в смеси с воздухом

Вязкость динамическая при 20 С, Па, С 1,27*10 -3

Удельная электропроводимость(при 25 С) см -1 2,4*10-8

Удельная теплоёмкость (при 20 С), дж\кг К 2039

Пределы взрываемости по воздуху, % об.

нижний3,3

верхний22,0

Коэффициент объёмного расширения жидкости 0,001205

Давление насыщенного пара, кПа

при 20 С1,6

при 40 С2,6

Уксусная кислота ассоциирована в жидком виде и парах. Синтетическая уксусная кислота применяется в химической, фармацевтической, лёгкой, текстильной, бумажной промышленностях, является сырьём для получения винилацетата, химических волокон, красок, медицинских препаратов.

В сельском хозяйстве используется как консервант кормов для животных.

3.5 Побочные продукты

Водород — побочный продукт производства уксусной кислоты по физико-химическим показателям должен соответствовать требованиям настоящего регламента.

Таблица 3 — Требования настоящего регламента на водород (побочный продукт)

|

Внешний вид |

Бесцветный газ |

|

Объёмная доля водорода, % не менее |

98,00 |

|

Объёмная доля метана, % не более |

1,5 |

|

Объёмная доля окиси углерода, млн -1 не более |

10,0 |

|

5 Объёмная доля сероводорода, млн -1 не более |

0,5 |

|

Объёмная доля азота, % не более |

0,1 |

4 Описание технологической схемы. Нормы технологического режима

Газ после печи риформинга, пройдя сепаратор С с давлением 8÷9кг/см 2 и температурой 400 С поступает в адсорбер КА, орошаемый 20%-м раствором моноэтаноламина (МЭА).

При контакте газа с МЭА происходит поглощение им диоксида углерода. Отмытый от СО 2 газ (Н2 — 49%, СО — 47%, СН4 — 1,0%, N2 — 1,5%) через сепаратор Споступает на всас компрессора К. Раствор МЭА из куба колонны Ок с температурой 600 С дополнительно подогревается в теплообменнике То и подается на верх регенератора Ок. Подогрев регенератора поз.Ок производится паром, подаваемым в кипятильники К1,2. Температура верха регенератора Ок — 1000 С, куба — 1200 С. В колонне происходит десорбция СО2 из МЭА-раствора. Парогазовая смесь с верха регенератора Ок охлаждается в холодильнике Х и поступает в сепаратор С, где происходит отделение газа от жидкости. Газ — диоксид углерода поступает в каплеотбойник Ко на всасе компресора К, а жидкость насосом Н подается в регенератор поз.Ок для орошения насадки. Из куба Ок МЭА-раствор с температурой 1200 С проходит теплообменник ТО, отдавая тепло раствору МЭА, поступающему в регенератор Ок. Далее раствор охлаждается водой до 400 С в холодильнике Х и поступает на орошение адсорбера КА.

Технологическая схема очистки конгаза от диоксида углерода представлена на рисунке.

5 Конструкция основного аппарата. Вспомогательное оборудование

5.1 Выбор конструкции основного аппарата

Процесс поглощения диоксида углерода раствором моноэтаноламина является одним из процессов массопередачи, а именно — абсорбцией, которая, как известно, протекает на поверхности раздела фаз. Поэтому абсорберы должны обеспечивать как можно большую поверхность соприкосновения между жидкостью и газом (МЭА и СО 2 ).

По способу образования этой поверхности абсорберы условно можно разделить на

поверхностные;

- плёночные;

- насадочные;

- барботажные (тарельчатые);

- распыливающие.

Поверхностные абсорберы.

В поверхностных абсорберах газ проходит над поверхностью неподвижной или медленно текущей жидкости, причём зеркало жидкости является поверхностью массообмена. Величина этой поверхности незначительна, вследствие чего поверхностные абсорберы применяют лишь при небольших масштабах производства. Обычно устанавливают несколько последовательно соединённых абсорберов с противоточным движением газа и жидкости. Для осуществления самотёка жидкости абсорберы распологают ступенчато, то есть каждый последующий по ходу жидкости аппарат несколько ниже предыдущего.

Поверхностные абсорберы малоэффективны и в настоящее время находят ограниченное применение. Они используются в основном для абсорбции хорошо растворимых компонентов из небольших объёмов газа при одновременном отводе тепла. Эти абсорберы применяют, в частности, при поглощении компонентов из высококонцентрированных газовых смесей.

Плёночные абсорберы.

В плёночных абсорберах газ и жидкость соприкасаются на поверхности текущей жидкости плёнки. Течение плёнки происходит по вертикальным поверхностям, представляющим собой трубы или пластины. Известны три типа плёночных абсорберов:

- трубчатые абсорберы, в которых плёнка стекает по внутренней поверхности вертикальных труб;

- абсорберы с листовой (плоско-параллельной) насадкой, в которых плёнка стекает по обеим поверхностям вертикальных пластин;

- абсорберы с восходящим (обращённым) движением плёнки.

Аппараты первых двух типов работают при противотоке газа и жидкости (газ движется снизу вверх навстречу стекающей по поверхности плёнке); они могут работать также при низходящем прямотоке (газ и жидкость движутся сверху вниз).

Абсорберы третьего типа рабтают при восходящем прямотоке (газ и жидкость движутся снизу вверх).

Трубчатые абсорберы, а также абсорберы с восходящим движением плёнки могут применяться при одновременном отводе тепла в процессе абсорбции; по развиваемой в единице объёма поверхности соприкосновения фаз и по интенсивности массопередачи эти абсорберы значительно превосходят поверхностные. Гидравлическое сопротивление трубчатых абсорберов и абсорберов с листовой насадкой даже при сравнительно больших скоростях газа (4-5 м/сек) невелико. Абсорберы с восходящим движением плёнки, работающие при высоких скоростях газа (свыше 15/20 м/сек), — высоко интенсивные аппараты, но в то же время обладают значительным гидравлическим сопротивлением.

В настоящее время плёночные абсорберы практически не применяют. Из них наиболее распространены трубчатые абсорберы, используемые для поглощения хорошо растворимых газов (НCl, NH 2 ) из концентрированных газовых смесей при одновременном отводе тепла.

Барботажные абсорберы.

Многочисленные типы барботажных абсорберов можно разделить на три основные группы:

- абсорберы тарельчатого типа со ступенчатым контактом между фазами, причём ступени (тарелки) расположены в одном аппарате;

- абсорберы со сплошным барботажным слоем, в которых осуществляется непрерывный контакт между фазами;

- абсорберы с механическим перемешиванием жидкости;

— В барботажных абсорберах поверхность соприкосновения фаз развиваетсяпотоками газа, распределяющегося в жидкости в виде пузырьков и струек. Такое движение газа, называемое барботажем, осуществляется в тарельчатых колоннах с колпачковыми, ситчатыми или провальными тарелками.

Барботажные абсорберы тарельчатого типа выполняют в виде колонн круглого сечения, по высоте которых расположены той или иной конструкции тарелки, причём на каждой тарелке осуществляется одна ступень контакта. Таким образом, особенностью тарельчатых колонн является ступенчатый характер проводимого в них процесса (в отличие от непрерывного процесса в насадочных колоннах) — газ и жидкость последовательно соприкасаются на отдельных ступенях (тарелках) аппарата.

Абсорберы со сплошным барботажным слоем в нижней части имеют пористую перегородку или плиту с отверстиями, под которую подводится газ. Над плитой при прохождении газа через жидкость образуется барботажный слой, представляющий собой дисперсную систему (пену), в которой жидкость является сплошной, а газ — дисперсной фазой. Жидкость может подводиться сверху и отводиться снизу.

Аппараты такого типа служили раньше, как предмет лабораторных исследований; однако, несмотря на крайнюю простоту, они не нашли промышленного применения. Это объясняется тем, что в таком аппарате вследствие интенсивной циркуляции в вертикальном направлении жидкость в значительной степени перемешана по высоте, то есть концентрация жидкости по высоте мало изменяется и близка к конечной её концентрации. Также недостатком данного вида абсорберов является и их малая эффективность вследствие снижения средней движущей силы при перемешивании жидкости.

Барботажные абсорберы с механическим перемешиванием жидкости представляют собой сосуды с мешалками, в которых газ барботирует через слой перемешиваемой жидкости. Механическое перемешивание повышает скорость массопередачи, так как касательные напряжения, возникающие в жидкости при перемешивании, вызывают дробление пузырьков газа, что ведёт к увеличению поверхности соприкосновения фаз. Сопротивление абсорберов с механическим перемешиванием используют сравнительно редко. Они находят применение при небольших отношениях газ:жидкость, а также, если в поглотителе присутствует мелко измельчённое твёрдое вещество во взвешенном состоянии. Эти абсорберы используют также в случаях, когда требуется значительное время пребывания жидкости в аппарате (например, при протекании в процессе абсорбции химической реакции) или при периодической абсорбции. В процессе поглощения можно отводить выделяющееся тепло при помощи рубашки или змеевика, по которым пропускают охлаждающий агент.

Распыливающие абсорберы.

Распыливающие абсорберы можно разделить на следующие три группы аппаратов:

- полые (форсуночные) распыливающие абсорберы, представляющие собой колонны или камеры, в которых движется газ, встречающий на своём пути жидкость, распыляемую на капли при помощи форсунок (распылителей);

- скоростные прямоточные распыливающие абсорберы, в которых распыление жидкости осуществляется за счёт кинетической энергии движущегося с большой скоростью газового потока;

- механические распыливающие абсорберы,в которых жидкость распыляется вращающимися деталями.

В полых распыливающих абсорберах газ движется обычно снизу вверх, а жидкость подаётся через расположенные в верхней части колонны распылители с направлением факела распыла сверху вниз или под некоторым углом к горизонтальной плоскости.

Во многих случаях, особенно при большой высоте колонны, распылители располагают в несколько ярусов. При этом факелы распыла направляют сверху вниз или под углом к горизонтальной плоскости, либо снизу вверх. применяют также комбинированную установку распылителей: часть факелом вверх, а часть — факелом вниз.

Полые распыливающие абсорберы отличаются простотой конструкции и низкой стоимостью; они обладают малым гидравлическим сопротивлением и могкт применятся при сильно загрязнённых газах.

Основной недостаток полых абсорберов — невысокая эффективность, обусловленная перемешиванием газа и плохим заполнением объёма факелом распыленной жидкости. Полые абсорберы неудовлетворительно работают при низких плотностях орошения, а количество подаваемой жидкости трудно поддаётся регулированию.

Рабочий объём скоростных прямоточных распыливающих абсорберов обычно имеет форму расходомерной трубы Вентури (поэтому такие абсорберы часто называют абсорберами Вентури).

Этот объём состоитиз сужающейся части (конфузор), узкой части (горловины) и расширяющейся части (диффузор).

Жидкость подают в горловину или в конфузор. Пройдя с большой скоростью через горловину, газ поступает в в диффузор; здесь скорость газа постепенно снижается, после чего он направляется в сепарационное устройство. В диффузоре кинетическая энергия газа переходит в энергию давления с минимальными потерями.

Скоростные прямоточные распыливающие абсорберы — высоко интенсивные аппараты и поэтому весьма перспективны для процессов, не требующих противотока или позволяющих обойтись небольшим числом ступеней. Однако эти аппараты изучены пока ещё недостаточно и опыт промышленной эксплуатации их невелик. Поэтому трудно дать рекомендации по выбору типа указанных аппаратов и режиму в них.

В механических распыливающих абсорберах можно достичь высокой эффективности при малых габаритах. Это обстоятельство, а также низкое гидравлическое сопротивление привлекают внимание исследователей к рассматриваемому типу абсорберов. Однако из-за сложности конструкции, наличия вращающихся частей и значительного расхода энергии механические абсорберы нашли ограниченное применение.

Насадочные абсорберы представляют собой колонны, загруженные насадкой из тел различной формы (кольца, кусковой материал, деревянные решётки и т.д.).

Соприкосновение газа с жидкостью происходит в основном на смоченной поверхности насадки, по которой стекает орошающая жидкость. Поверхность насадки в единице объёма аппарата может быть довольно большой и поэтому в сравнительно небольших объёмах можно создать значительные поверхности массопередачи.

Течение жидкости по насадке носит в основном плёночный характер, вследствие чего насадочные абсорберы можно рассматривать как разновидность плёночных. В то же время между насадочными и плёночными абсорберами, в том числе абсорберами с листовой насадкой, имеются различия. В плёночных абсорберах плёночное течение жидкости происходит по всей высоте аппарата, тогда как в насадочном — лишь по высоте элемента насадки. При перетекании жидкости с одного элемента насадки на другой плёнка жидкости разрушается и на нижележащем элементе образуется другая плёнка. Некоторая часть жидкости при этом проваливается в виде капель через расположенные ниже слои насадки.

Насадочный абсорбер состоит из колонны, в которой помещена поддерживающая решётка; на этой решётке уложен слой насадки. Орошающая жидкость подаётся на насадку при помощи распределительного устройства. Насадка может быть уложена как сплошным слоем, так и в несколько слоёв, причём под каждый слой устанавливают отдельные поддерживающие решётки. В некоторых случаях при прослойной укладке насадки между отдельными слоями устанавливают устройства для перераспределения жидкости.

Вдипломном проекте выбран насадочный абсорбер, так как

5.2 Характеристика оборудования

- основной аппарат представляет собой вертикальную целиндрическую колонну высотой 20 м, диаметром 3м, которая снабжена штуцером входа и выхода газа диаметром 650 мм, штуцером входа и выходаМЭА раствора .Материал Колонна состоит из распределителя, перераспределителя, ограничителя, трёх тарелок, насадка колонн — кольца из нержавеющей стали. Объём насадки 46 м 3 ;

- расчётное давление 10,5 кгс/см2 ;

- расчётная температура 800 С;

- рабочее давление 8,4 кгс/см2 ;

- рабочая температура 400 С;

- колонна отпарки МЭА. SA-516GP-60, насадка SUS-304. Предназначена для удаления СО 2 из раствора МЭА. Колонна состоит из 3-х тарелок. Кольца — на нержавеющей стали (насадка).

Диаметр 2700 мм;

- высота 27000 мм;

- объём насадки 74,4 м3 ;

- расчётное давление 2,5 кгс/см2 ;

- расчётная температура 1500 С;

- рабочее давление 0,6 кгс/см2 ;

- рабочая температура 1010 С;

- сборник флегмы. 03Х18Н11. Предназначен для сбора конденсата. Вертикальный аппарат цилиндрической формы. Диаметр 1200мм;

- высота 3405 мм;

- объём 3,05 м 3 ;

- рабочая среда: конденсат и СО2 ;

- расчётное давление 2,5 кгс/см2 ;

- расчётная температура 1300 С;

- рабочее давление 0,35 кгс/см2 ;

- рабочая температура 400 С;

- холодильник раствора МЭА. Корпус Вст3сп5, труба SA-213TP304L. Предназначен для охлаждения раствора МЭА. Кожухотрубный с U-образными трубами, цилиндрической формы. Диаметр 1305 мм;

- длина 7945 мм;

- площадь теплообмена 543 м 3 ;

- рабочая среда: раствор ДЭА, охлаждающая вода;

- трубное пространство: расчётное давление 6 кгс/см2 , расчётная температура 600 С, рабочее давление 4 кгс/см2 , рабочая температура 400 С;

- межтрубное пространство: расчётное давление 19 кгс/см2 , расчётная температура 1050 С, рабочее давление 14,5 кгс/см2 , рабочая температура 750 С;

- труба: диаметр 19мм, количество 935 штуки;

- теплообменник раствора МЭА. Корпус-Вст3сп5, камера-03Х18Н11, трубы-SA213NH316L. Предназначен для подогрева раствора МЭА, кожухотрубный с U-образными трубами, цилиндрической формы. Диаметр 1200мм;

- длина 8416 мм;

- площадь теплообмена 486 м 2 ;

- труба: диаметр 19 мм, количество 692 штуки;

- трубное пространство: расчётное давление 11 кгс/см2 , расчётная температура 1300 С, рабочее давление 8,6 кгс/см2 , рабочая температура 1000 С;

- межтрубное пространство: расчётное давление 3,6 кгс/см2 , расчётная температура 1500 С, рабочее давление 1,5 кгс/см2 , рабочая температура 1160 С;

- холодильник кислого газа. Камера-03Х18Н11, корпус-Вст3сп5, трубы-SA249NH304L. Предназначен для охлаждения СО 2 и конденсации пара. Кожухотрубный с U-образными трубами, цилиндрической формы. Диаметр 1300 мм;

- длина 8494 мм;

- площадь теплообмена 593 м2 ;

- труба: диаметр 19 мм, количество 839 штуки;

- рабочая среда: пар, СО2 , охлаждающая вода;

- трубное пространство: расчётное давление 6,0 кгс/см2 , расчётная температура 600 С, рабочее давление 4 кгс/см2 , рабочая температура 400 С;

- межтрубное пространство: расчётное давление 2,5 кгс/см2 , расчётная температура 1300 С, рабочее давление 0,6 кгс/см2 , рабочая температура 1010 С;

- кипятильник раствора МЭА. Корпус-03Х18Н11, камера-Вст3сп5, трубы-SA213TP304L. Предназначен для подогрева раствора ДЭА. Кожухотрубный с неподвижными трубными решётками, цилиндрической формы. Диаметр 1250мм;

- длина 8478 мм;

- площадь теплообмена 534 м 2 ;

- труба: диаметр 19мм, количество 759 штуки;

- рабочая среда: МЭА, пар;

- трубное пространство: расчётное давление 11,5 кгс/см2 , расчётная температура 2300 С, рабочее давление 8,1 кгс/см2 , рабочая температура 1700 С;

- межтрубное пространство: расчётное давление 3,3 кгс/см2 , расчётная температура 1500 С, рабочее давление 0,7 кгс/см2 , рабочая температура 1160 С;

- насос подачи флегмы и регенератор раствора МЭА. SOS-14, SUS-316. Тип — GS-521-2, центробежный;

- производительность 11 — 13 м 3 /ч;

- привод электродвигателя 7,5 кВт;

- n2900 об/мин.

6 Автоматизация производства. Аналитический контроль

6.1 Автоматизация производства

В химической промышленности комплексной механизации и автоматизации уделяется большое внимание. Это объясняется сложностью и высокой скоростью протекания процессов, а так же чувствительностью их к нарушению режима, вредностью условий работы, взрыво- и пожароопасностью применяемых веществ. Автоматизация приводит к улучшению основных показателей эффективности производства, увеличению количества, улучшению качества и снижению себестоимости выпускаемой продукции, повышению производительности труда.

6.1.1 Выбор средств контроля и управления процессом

Автоматические устройства, входящие в управляющую систему, по функциональным признакам подразделяются на устройства контроля, регулирования, сигнализации и блокировки.

Устройства контроля служат для получения информации о состоянии объекта и условиях его работы. Контролю подлежат все параметры, знание текущих значений которых облегчает пуск, наладку и ведение процесса.

В узле моноэтаноламиновой очистки контролю подлежат

давление конвертируемого газа на входе в контактный адсорбер;

- перепад давления в фильтрах;

- температура конвертируемого газа на входе в контактный адсорбер;

- температура в контактном адсорбере;

- температура паров моноэтаноламина, отходящих через шлемовую трубу отпарной колонны;

- расход регенерированного моноэтаноламина перед фильтрами.

Устройства регулирования предназначены для поддержания постоянного оптимального значения параметров процесса, эти устройства получают от объекта управления информацию о состоянии параметров и воздействуют на объект с помощью исполнительных механизмов.

В узле моноэтаноламиновой очистки регулированию подлежат следующие параметры:

- давление в верхней части отпарной колонны;

- температура регенерированного моноэтаноламина после холодильников;

- температура в кубе отпарной колонны;

- расход моноэтаноламина пред фильтрами отводимого из общего потока поступающего в контактный адсорбер;

- состав раствора моноэтаноламина в отпарной колонне;

- уровень очищаемого моноэтаноламина в смолоотделителе;

- температура в смолоотделителе;

- уровень в флегмовой ёмкости.

Вследствие, пожаровзрывоопасности производства, в целях предотвращения аварийной ситуации и для обеспечения правильной и безопасной работы агрегатов в отделении, сигнализации подлежат все вышеперечисленные параметры.

В схеме предусмотрено защитное отключение фильтров при достижении перепада давления на них 0,5 кгс/см 2 .

Для предотвращения роста давления выше критического значения, в колонне отпарки предусмотрена блокировка. При увеличении давления выше 1,0 кгс/см 2 закрывается клапан на линии подачи пара в кипятильник колонны отпарки.

6.1.2 Описание функциональной схемы автоматизации техологического процесса

6.1.2.1 Автоматическое регулирование

Для стабилизации давления в верхней части отпарной колонны используется комплект приборов: измерительный преобразователь Сапфир 22 ДИ (поз. 2-1), видеографический регистратор и регулятор Метран 910-4-8 (поз. 5-1), магнитный пускатель ПБР-3А (поз. 2-3), исполнительный механизм МЭО 250/10-0 (поз. 2-4).

Для стабилизации температуры регенерированного моноэтаноламина после холодильников используется комплект приборов: термоэлектрический преобразователь ТХК Метран — 202 типа хромель-копель (поз. 9-1), видеографический регистратор и регулятор Метран 910-8-8 (поз. 12-1), магнитный пускатель ПБР-3А (поз. 9-3), исполнительный механизм МЭО 250/10-0 (поз. 9-4).

Для стабилизации температуры в кубе отпарной колонны используется комплект приборов: термоэлектрический преобразователь ТХК Метран — 202 типа хромель-копель (поз. 11-1), видеографический регистратор и регулятор Метран 910-8-8 (поз. 12-1), магнитный пускатель ПБР-3А (поз.11-3), (поз. 11-5), исполнительный механизм МЭО 250/10-0 (поз. 11-4), (поз. 11-6).

Для стабилизации расхода регенерированного моноэтаноламина отводимого на фильтры из общего потока регенерированного моноэтаноламина поступающего в контактный адсорбер, используется комплект приборов: вихревой расходомер Vortex 8800 (поз. 14-1), (поз. 14-2), видеографический регистратор и регулятор Метран 910-8-8 (поз 19-1), магнитный пускатель ПБР-3А (поз. 14-4), исполнительный механизм МЭО 250/10-0 (поз. 14-5).

Для стабилизации состава в отпарной колонне и регулирования содержания воды в системе используется комплект приборов: концентратомер АЖК 3103.3 (поз. 17-1), видеографический регистратор и регулятор Метран 910-8-8 (поз. 19-1), магнитный пускатель ПБР-3А (поз. 17-3), исполнительный механизм МЭО 250/10-0 (поз. 17-4).

Стабилизация значения уровняв смолоотделителе осуществляется с помощью комплекта приборов: измерительного преобразователя давления Сапфир 22 ДД (поз. 20-1), видеографического регистратора и регулятора Метран 910-4-8 (поз. 23-1), магнитного пускателя ПБР-3А (поз. 20-3), исполнительного механизма МЭО 250/10-0 (поз. 20-4).

Для стабилизации температуры в смолоотделителе используется комплект приборов: термоэлектрический преобразователь ТХК Метран — 202 типа хромель-копель (поз. 21-1), видеографический регистратор и регулятор Метран 910-4-8 (поз. 23-1), магнитный пускатель ПБР-3А (поз. 21-3), исполнительный механизм МЭО 250/10-0 (поз. 21-4).

Стабилизация значения уровня в флегмовой ёмкостиосуществляется с помощью комплекта приборов: измерительный преобразователь давления Сапфир 22 ДД (поз. 22-1), видеографический регистратор и регулятор Метран 910-4-8 (поз. 23-1), магнитный пускатель ПБР-3А (поз. 22-3), исполнительный механизм МЭО 250/10-0 (поз. 22-4).

6.1.2.2 Автоматический контроль

Контролируется значение перепада давления в фильтрах с помощью комплекта приборов: измерительного преобразователя Сапфир 22 ДИ (поз. 1-1), видеографического регистратора и регулятора Метран 910-4-8 (поз. 5-1).

Контролируетсязначение перепада давления в фильтрах с помощью комплекта приборов : измерительного преобразователя Сапфир 22 ДД (поз. 3-1), (поз. 4-1), видеографического регистратора Метран 910-4-8 (поз. 5-1).

Контролируются значения температуры конвертируемого газа на входе в контактный адсорбер, температуры в контактном адсорбере, температуры паров регенерируемогомоноэтаноламинав шлемовой трубе отпарной колонныс помощью комплекта приборов: термоэлектрический преобразователь ТХК Метран -202 типа хромель-копель (поз. 5-1), (поз. 6-1), (поз. 7-1), (поз. 8-1), (поз. 10-1), видеографический регистратор Метран 910-8-8 (поз. 12-1).

Контролируется значение состава синтез-газа после адсорберов с помощью приборов: газоанализатора АГК-3103.3 (поз. 17-1), (поз. 18-1), видеографического регистратора Метран 910-8-8 (поз. 13-2).

Контролируется значение расхода моноэтаноламина перед фильтрами с помощью комплекта приборов: вихревой расходомер Vortex 8800С (поз. 13-1), видеографический регистратор Метран 910-8-8 (поз. 19-1).

1.6.2 Аналитический контроль

6.2.1 Значение аналитического контроля производства

6.2.2 График аналитического контроля

уксусный кислота метанол катализатор

Таблица 4 — График аналитического контроля

|

Наиме-нование анализи-руемой пробы |

Место отбора пробы |

Частота отбора пробы |

Характер пробы |

Что опре-деляется |

Норма |

Кто отбирает пробу |

Кто анализи-рует пробу |

|

Конвер-тированный газ |

Из сепаратора |

1 раз в сутки |

Разовый По требованию |

Объемная доля: 1.Н 2 2.СО 3.СО2 4.N2 5.CH4 6.H2 O |

н\м 36,9% н\б 35,4 % н\б 24,9 % н\б 1,2 % н\б 0,8 % н\б 0,8 % |

Дневной лаборант |

Дневной лаборант |

|

Газовое сырье |

Из контактного аппарата МЭА |

1 раз в смену и в конце работы каждого адсорбера 2,3,4-1 раз в сутки По требованию |

Разовый Разовый |

Объемная доля: 1.Н 2 2.СО 3.СО2 4.CH4 5. Н2 О |

н\м 49% н\м 40% н\б 50 ррm н\б 1% н\б 0,8 % |

Дневной лаборант |

Дневной лаборант |

|

Насыщенный раствор МЭА |

На выходе |

1 раз в сутки |

Разовый |

Массовая доля: 1.МЭА 2.СО 2 |

н\б 20 % н\б0,46 моль\моль МЭА |

Аппаратчик |

Лаборант |

|

Регенерированный МЭА |

На выходе из регенератора |

1 раз в сутки |

Разовый 1 раз в неделю 1 раз в неделю 1 раз в неделю 1 раз в неделю 1 раз в месяц |

Массовая доля: 1.МЭА 2.СО 2 3. пена Массовая концентрация 4. смолистые 5. НСООН 6. NaOH 7. железа 8. Cl— |

н\б 20% н\б 0,2 отс. н\б 2,0 н\б 100 н\б 2 н\б 50ррm н\б 40ррm |

Аппаратчик |

Лаборант |

|

Регенерированный раствор МЭА |

На выходе из регенератора |

1 раз в сутки |

Разовый |

1. активированный уголь 2. массовая доля железа |

Отс. н\б 50 ррm |

Аппаратчик Аппаратчик |

Аппаратчик Лаборант |

|

Раствор МЭА |

Из смолоотделителя |

1 раз в неделю |

Разовый |

Массовая концентрация 1. смолистых 2. NaOH 3. железа |

н\б 120 г\дм 3 не норм.( г\дм3 ) не норм (ррm) |

Аппаратчик |

Дневной лаборант |

|

Конденсат МЭА |

Из линии ПГС смолоотделителя |

1 раз в неделю |

Разовый |

Массовая концентрация 1. смолистых 2. NaOH 3. железа |

н\б 20 г\дм 3 н\б 2 г\дм3 н\б 50 ррm |

Аппаратчик |

Дневной лаборант |

|

Дымовые газы |

Из печи риформинга |

1 раз в месяц 1 раз в квартал |

Разовый Разовый |

Объемная доля: 1. О 2 2. NO+NO2 3.СО 4. SO2 |

2-4 % н\б 88 мг\м 3 н\б 50 мг\м3 |

Дневной лаборант |

Дневной лаборант |

|

Конвертированный газ |

Из установки риформинга |

По требованию (при необходимости определения соотношения пар: газ) |

Разовый |

Объемная доля: 1. СН 4 2.СО 3. Н2 4. N2 5. CO2 6. соотношение пар: газ |

н\б 0,8 % н\б 35,4 % н\б 36,9 % н\б 1,2 % н\б 24,9 % н\м 0,31 |

Дневной лаборант |

Дневной лаборант |

|

Адсорбционный газ |

На выходе из работающего адсорбера |

1 раз в смену и в конце работы каждого адсорбера 1 раз в смену |

Разовый |

1. Н 2 О 2. СО2 3.объемная доля: Н2 4.СН4 5. СО 6. N2 |

н\б 1,5 ррm н\б 2,0 ррm н\б 58,0 % н\м 3,0 % н\м 37,0 % н\б 1,6 % |

Аппаратчик |

Аппаратчик |

|

Куб промывной колонны |

В кубе |

По требованию при нарушении режима работы НТБ |

Разовый |

Объемная доля: 1. СО 2. СН 4 |

н\м 62% н\б 31,3 % |

Аппаратчик |

Лаборант |

8 Изменения, внесённые в проект

В настоящее времядовольно часто для очистки технологических газов используется в качестве поглотительного раствора 15% водный раствор МЭА. Однако все больше заводов рассматривают возможность перехода на поглотительные растворы вторичных (ДЭА) или третичных (МДЭА) аминов. Это связано, прежде всего с коррозионной активностью МЭА, которая ограничивает его концентрацию в циркулирующем растворе. Повышенную коррозионную активность раствора МЭА вызывают:

— примеси самого реагента — в свежем МЭА может содержаться некоторое количество примесей в виде ДЭА И ТЭА. При повышенных температурах (выше 170°С) происходит их поликонденсация с образованием смол, которые в виде отложений на поверхностях технологического оборудования и трубопроводов загрязняют систему.

— побочные реакции моноэтаноламина с двуокисью углерода. При повышенных температурах возможно взаимодействие МЭА с СО 2 с образованием нерегенерируемых продуктов, таких как оксазолидон-2, имидазолидон и N-(2-оксиэтил)-этилендиамин (ОЭЭДА) в присутствии которого в растворе увеличивается скорость коррозии. ОЭЭДА и другие полиамины могут образовывать комплексы железа хелатного типа, которые при охлаждении взаимодействуют с сероводородом с образованием сернистого железа не растворимого в водном растворе.

Исходный компонент, участвующий в образовании хелата регенерируется и вновь реагирует с железом. Таким образом, продукты коррозии в процессе коррозии накапливаются в растворе. При высоких температурах может протекать реакция между металлическим железом и угольной кислотой с образованием растворимого бикарбоната железа, который при десорбции превращается в нерастворимый карбонат железа.

— возможно окисление моноэтаноламина при его контакте с воздухом, что оказывает влияние на деградацию МЭА с получением в растворе щавелевой и муравьиной кислоты, а также некоторое количество уксусной кислоты. Все они находятся в виде сильно диссоциированных солей с МЭА, также образуются окси и аминокислоты, коррозионная активность которых очень высока. В целом продукты окисления МЭА являются более коррозионно-активными, чем продукты побочных реакций МЭА с СО 2 .

- побочные реакции МЭА с сероводородом обычно протекают в присутствии кислорода, в этом случае может образовываться тиосульфат.

Учитывая высокую коррозионную активность раствора МЭА, а также склонность к побочным реакциям МЭА с поглощаемой углекислотой, сероводородом, кислородом воздуха (в узлах хранения аминового раствора), которые ведут к накоплению в циркулирующем растворе термостабильных солей, можно сделать вывод, чтоосновной задачей является снижение коррозионной активности поглотителя. Одним из путей снижения скорости побочных реакций является снижение температуры теплоносителя в узле регенерации. Часто по интенсификации процесса регенерации является применение теплоносителя с более высокими параметрами по температуре и давлению, но это приводит к увеличению скорости накопления термостабильных солей, увеличению скорости коррозии, потерям рабочего реагента.

Решение данной задачи возможно при переходе на новый поглотитель ДЭА или МДЭА, реакционная активность которых ниже по сравнению с МЭА. Это позволяет использовать вторичные и третичные амины в более концентрированном виде до 33% ДЭА и 50% МДЭА.

В настоящее время на рынке присутствует большое количество новых марок реагентов, основанных на МДЭА, которые учитывают специфику любой технологической схемы.

Таблица 5 — Свойства растворов этаноламинов

|

Температура, о С |

15 % МЭА |

20 % МЭА |

33 % ДЭА |

50 % МДЭА |

50 % Ucarsol AP 802 |

|

Поверхностное натяжение, Н/м |

|||||

|

45 |

0,066 |

0,065 |

0,059 |

0,043 |

0,045 |

|

60 |

0,0635 |

0,0625 |

0,0575 |

0,0395 |

0,0429 |

|

75 |

0,061 |

0,06 |

0,0545 |

0,037 |

0,041 |

|

100 |

0,0575 |

0,0565 |

0,0505 |

0,03 |

0,0375 |

|

130 |

0,053 |

0,052 |

0,049 |

0,024 |

0,0335 |

|

Вязкость, Па

|

|||||

|

45 |

0,00085 |

0,0009 |

0,0018 |

0,00426 |

0,0042 |

|

60 |

0,00059 |

0,00064 |

0,0013 |

0,00273 |

0,0027 |

|

75 |

0,00044 |

0,00049 |

0,00097 |

0,00193 |

0,0019 |

|

100 |

0,00029 |

0,00034 |

0,00057 |

0,00124 |

0,0011 |

|

130 |

0,00019 |

0,00023 |

0,00031 |

0,000826 |

0,00071 |

|

Коэффициент вспенивания |

|||||

|

0,9 |

0,8 |

0,7 |

— |

||

Как правило, в абсорберах и регенераторах аминовых установок используют различные типы тарелок или насадки, которые должны быть проверены на новые условия работы. В случае снижения эффективности работы контактных устройств, при переходе на другой поглотитель должен быть рассмотрен вопрос о замене существующих контактных устройств на более современные конструкции.

Переход натретичный амин МДЭА дает ощутимый экономический эффект за счет снижения капитальных затрат на строительство узла очистки отходящих газов. При этом получаем ожидаемый эффектот замены реагента на существующих узлах сероочистки и регенерации аминового раствора.

9 Охрана труда и промышленная экология

Производство уксусной кислоты является сложной химико-технологичкской системой. Разнообразие, уникальность и сложность применяемого оборудования и техники, присутствие вредных, токсичных, пожаровзрывоопасных веществ и материалов, высоких и низких температур, оборудования, работающего под давлением и вакуумом, и т. д. всё это говорит о том, что производство синтетической уксусной кислоты является источником опасных и вредных производственных факторов.

9.1 Основы техники безопасности

По природе своего действия в производстве уксусной кислоты присутствуют следующие группы опасных и вредных производственных факторов:

- физические;

- химические;

- психофизиологические;

Физические опасные и вредные производственные факторы подразделяются на:

- движущиеся машины и механизмы;

- подвижные части производственного оборудования;

- передвигающиеся изделия;

- повышенная запылённость и загазованность воздуха рабочей зоны;

- повышенная и пониженная температура поверхностей оборудования, материалов;

- повышенная и пониженная температура воздуха рабочей зоны;

- повышенный уровень шума на рабочем месте;

- повышенный уровень вибрации;

- повышенное значение напряжения в электрической цепи, замыкание которой может произойти через тело человека;

- повышенный уровень статического электричества;

- расположение рабочего места на значительной высоте относительно поверхности земли (пола).

Химические опасные и вредные производственные факторы подразделяется :

по характеру воздействия на организм человека:

- токсичные;

- раздражающие;

- сенсибилизирующие;

по пути проникновения в организм человека:

- через органы дихання;

- через желудочно-кишечник тракт;

- черезкожные покровы и слизистые оболочки.

Психофизиологические опасные и вредные производственные факторы по характеру действия подразделяются на :

- физические перегрузки (статические или динамические);

- нервно-психические перегрузки (умственное напряжение перенапряжение анализаторов, монотонность труда, эмоциональные перегрузки).

Производство уксусной кислоты по характеру применяемых и получаемых продуктов является газо-взрыво-пожароопасным. При нарушениях технологического режима и при авариях возможны значительные выделения паров, газов и, как следствие, загорания, взрывы, получение химических и термических ожогов и отравлений. Работа в производстве уксусной кислоты характеризуется следующими видами опасности:

- газоопасность — определяется наличием токсичных и удушающих газов и паров (оксид углерода, азот, природный газ, метанол, йод);

- взрывоопасность — определяется наличием газов, которые с кислородом воздуха образуют взрывоопасные смеси (природный газ, водород, оксид углерода, пары метанола, конвертированный газ, азото-водородная смесь (АВС);

- пожароопасность — определяется наличием легковоспламеняющихся и горючих веществ;

- наличие агрессивных веществв результате попадания которых на тело человека возможны химические ожоги;

- наличие высокотемпературных сред при соприкосновении с которыми возможны термические ожоги;

- наличие высокого напряжения;

- наличие вращающихся и движущихся механизмов;

- опасности, связанные в эксплуатацией оборудования под высоким давлением, выполнением работ на высоте, шум, вибрация.

1.9.2 Основы пожарной безопасности и основы взрывобезопасности

Таблица 6 — Пожаро-взрывоопасные свойства применяемых веществ и правила обращения с ними.

|

Наименование вещества |

Молек. вес, г/моль |

Уд. вес, кг/м 3 (20°С) |

Плотность паров по отношению к воздуху |

Темпера-тура кипения, °С |

Темпе-ратура вспышки, °С |

Темпер-тура воспламенения, °С |

Пределы взрыва-емости, % (об.) (нижний — верхний) |

|||||

|

Метиловый спирт (метанол) |

32,04 |

0,791 |

1,1 |

64 |

8 |

464 |

6-34,7 |

|||||

|

Природный газ |

0,73-0,85 |

0,55 |

-161,6 |

— |

560 |

5-15 |

||||||

|

Уксусная кислота |

66 |

1049 |

2,1 |

118,1 |

38 |

454 |

3,3-22 |

|||||

|

Диоксид углерода |

44 |

1,5 |

||||||||||

|

Оксид углерода |

28 |

1,254 |

0,95 |

-191,5 |

610 |

12,5-74 |

||||||

|

Водород |

2 |

0,07 |

-252,8 |

510 |

4-75 |

|||||||

|

Йодистоводородная кислота |

1500 |

4,477 |

127 |

151 |

||||||||

|

Фосфорноватистая кислота |

1483 |

149 |

||||||||||

|

Йод |

4240 |

184,3 |

||||||||||

|

Гидрооксид калия |

1044 |

130 |

||||||||||

|

Трехйодистый родий |

12400 |

1985 |

||||||||||

|

Конвертированный газ |

0,1 |

-253 |

510 |

|||||||||

|

Метилиодид |

141,94 |

2279 |

42,5 |

102 |

3-64 |

|||||||

|

Метил ацетат |

74,08 |

0,924 |

57,1 |

|||||||||

|

Азот |

28 |

|||||||||||

|

Метан |

16 |

0,554 |

-161,5 |

537 |

5-15 |

|||||||

|

Моноэтаноламин |

61,08 |

1020 |

172,2 |

120 |

450 |

4-11 |

||||||

|

Морфолин |

87,12 |

1000 |

129 |

25 |

230 |

25-95 |

||||||

|

Гидразин-гидрат |

50,06 |

1800 |

120 |

73 |

267 |

7,3-100 |

||||||

|

Сода кальцинированная |

||||||||||||

|

Тринатрийфосфат |

||||||||||||

|

Триполифосфат |

||||||||||||

|

Натр едкий технический |

||||||||||||

Пожароопасность любого производства определяется свойствами применяемого сырья, материалов и получаемой продукции. Все газы и жидкости, применяемые на различных стадиях производства уксусной кислоты, делятся на три основные группы:

1. Горючие газы и жидкости (природный газ, конвертированный газ, смазочные масла, метанол, уксусная кислота, водород, оксид углерода).

- Поддерживающие горение (воздух).

- Не горючие газы ( азот, диоксид углерода).

Горючие газы взрывоопасны при любых температурах окружающей среды и образуют с воздухом взрывоопасные смеси. Взрывоопасность газовоздушных смесей определяется концентрационными пределами содержания горючих газов в воздухе, так называемыми пределами взрываемости и температурой самовоспламенения.

Пределы взрываемости — это минимальное (нижний предел) и максимальное ( верхний предел) концентрационное содержание горючих газов в воздухе. Опасной для взрыва является газовоздушная смесь с наличием горючих газов в концентрированных количествах между минимальном и максимальным содержанием их в воздухе.

Чем больше интервал между нижним и верхним концентрационными пределами взрываемости, тем взрывоопаснее смесь. Пожарная опасность горючих жидкостей характеризуется температурой самовоспламенения, концентрационными и температурными пределами взрываемости паров в воздухе. При повышении температуры пределы взрываемости газовоздушных смесей расширяется. Это необходимо учитывать при ведении технологических процессов, связанных с применением высоких температур.

При достижении температуры воспламенения, способность воспламеняться приобретает газовоздушная смесь, имеющая любое соотношение объемов газа и воздуха. Поэтому вести технологический процесс при высоких температурах более опасно.

Для предотвращения взрывов и загораний необходимо нормально вести технологический процесс, не превышая предельно допустимые показатели температуры и давлении, установленные инструкцией, постоянно следить за герметичностью оборудования и коммуникаций, не допускать выбросов и утечек газов и жидкостей следить за исправностью и показаниями приборов и всех противоаварийных устройств.

Условия, при которых возможно возникновение пожара или взрыва.

- нарушение герметичности аппаратов и коммуникаций в результате завышения рабочих температур и давлений;переполнение емкостей свыше 80% установленного уровня и перелив их;пропуск продуктов через сальники насосов, арматуры, фланцевых соединений;розлив продуктов по территории и помещениямпри проведении операций слива-налива цистерн;

- попадание ЛВЖ на нагретые поверхности аппаратов и пароспутников, в результате чего создаются условия для их усиленного испарения и получения взрывоопасных концентраций;

- удар молнии;

- при скоплении в больших количествах промасленной ветоши;

— при образовании в помещении или в замкнутом пространстве взрывоопасной концентрациипаров жидкостей или пыли и при наличии источника огня (проведение огневых работ с нарушением правил безопасной работы, использование неомеднённого инструмента, курение в неположенном месте и т.д.).

Поэтому необходимо соблюдать нормы технологического режима, правила техники безопасности при ведении всех видов работ, правила эксплуатации трубопроводов, аппаратов, сосудов, работающих под давлением.

1.9.3 Производственная санитария

Таблица 7 — Твердые и жидкие отходы производства и их использование

|

Наимено-вание отходов, отделе-ние аппарат |

Куда складируется, транспорт, тара |

Количество отходов |

Характеристика твердых и жидких отходов |

Период образо-вания |

|||

|

т/ г |

м 3 /г |

||||||

|

Отрабо-танные синтети-ческие цеониты из адсор-беров Отечественный аналог |

Вывозится автотранспортом в отвал |

5,9 4,92 |

Алюмосиликаты 98-99 Углеводород ди 1-2 МЭА — следы |

720 |

Один раз в год |

||

|

Отработанный активрованный уголь из адсорбер-ров. Отечественный аналог |

Вывозится автотранспортом в отвал |

0,43 |

Уголь 97-98 МЭА — следы Fe — 0,2-0,4 Ca — 0,3-0,5 SO 4 — 0,1-0,3 Растворенные компоненты HCl — 1-2 Уголь 97-98 МЭА — следы Fe — 0,2-0,4 Ca — 0,3-0,5 SO4 — 0,1-0,3 Растворенные компоненты HCl — 1-2 |

460 240 |

Один раз в три года |

||

|

Отрабо-танный активи-рованный уголь на фильтр. Отечественный аналог |

Вывозится автотранспортом в отвал Вывозится автотранспортом в отвал |

8,67 4,53 |

Активированный уголь — 79-85 содержащий продукты разложения МЭА — 10-15 Углеводород и жирные кислоты — 4-3 Активированный уголь — 79-85 содержащий продукты разложения МЭА — 10-15 Углеводород и жирные кислоты — 4-3 |

460 240 |

Два раза в год |

||

|

Полиэтиленовая тара -полиэтиленовые банки 70-100 шт. |

Вывозится автотранспортом в накопитель твердых отходов |

70-100 шт |

240 |

1-2 раза в год |

|||

2. Расчётная часть

Исходные данные:

Состав природного газа, поступающего на реформинг, % (объёмные):

СО 2 0,5

СН 4 91

С 2 Н6 4,5

С 3 Н8 1,5

С 4 Н10 0,7

С 5 Н12 0,5

N 2 1,3

Соотношения реагентов, %:

Н 2 О (пар) : СН4 (природный газ) 1,35 : 1, пар (1,24-1,5)

СО 2 : СН4 (природный газ)2,38 : 1, СО2 (2,1-2,5)

Н 2 (водород) : СН4 (природный газ) 0,2 : 1, СН4 (1,0-2,5)

Примеси в уксусной кислоте, % (объёмные) 0,3

Концентрация уксусной кислоты, % (массовые) 99,7

Потери реагирующих веществ и готового продукта, % (объёмные):

СН 3 СООН (кислота уксусная )0,3

СО 2 3

СН 4 (природный газ)3

Н 2 О (пар) 3

СО5

N 2 1

Н 2 1

Суточная производительность (по оксиду углерода СО), т/сутки

Состав эспандерного газа,% (объёмные):

СО 2 98,7

N 2 1,3

Остаточное содержание СН 4 в конвертируемом газе, % (объёмные)

,7

Состав газа, поступающего из сепаратора в контактный адсорбер, % (объёмные):

Н 2 36,9

СО35,4

СО 2 24,9

N 2 1,2

СН 4 0,8

Н 2 О0,8

Плотность компонентов при атмосферном давлении, кг/м 3 :

СО 2 1,07

СО 1,25

СН 4 0,72

Н 2 0,09

N 2 1,25

Концентрация водного раствора моноэтаноламина,% (объёмные):

1 Материальный расчёт

1.1 Предварительный расчёт

Часовая производительность агрегата, т/ч:

час = Nсут. / 24 (1)

гдеN сут. — суточная производительность, т/сут;

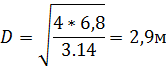

- количество часов в сутки, ч. час = 190000/24 = 7916,67 м3 /ч или 9895,83 кг/ч

Часовую производительность принимаем равной 9,90 т/ч.

С учётом потерь СО, в процессе необходимо получить готового продукта, кг/ч:

,67 — 100 %

х -105 %,

отсюда х = 8312,5 м 3 /ч или 10390,63 кг/ч.

Теоретическое количество необходимых на процесс оксида углерода (СО) и метанола (СН 3 ОН) без учёта потерь получившейся уксусной кислоты (СН3 СООН), кг/ч:

СН 3 ОН + СО = СН3 СООН

Молярные массы:

М (СН 3 ОН) = 32,00

М (СО) = 28,00

М (СН 3 СООН) = 60,00.

оксида углерода (СО):

,83 кг — х кг

,00 — 60,00 ,

отсюда х = 21205,35 кг/ч;

метанола (СН 3 ОН):

,83 кг — 28,00

у кг — 32,00 ,

отсюда у = 11309,52 кг/ч.

С учётом потерь уксусной кислоты, оксида углерода (СО) необходимо, кг/ч:

,35*1,003 = 21268,97.

С учётом концентрации уксусной кислоты, оксида углерода (СО) необходимо, кг/ч:

,97кг составляет 99,7%

х кг составляет 100%,

отсюда х = 21332,97.

1.2 Теоретические расходные коэффициенты

Оксид углерода (СО) получают по реакциям:

СН 4 + Н2 О = СО + 3Н2 — Q;

СН 4 + СО2 = 2СО + 2Н2 — Q;

Суммарная реакция получения оксида углерода выражается уравнением:

СН 4 + Н2 О + СО2 =3СО + 5Н2 — Q

Молярные массы

М(СН 4 ) — 16,00

М(H 2 О) — 18,00