В настоящее время системы автоматизированного управления стали неотъемлемой частью практически всех сфер материального производства. Применение автоматизированных систем управления (АСУ) значительно способствует повышению надёжности и экономичности работы оборудования производственных процессов и в частности теплоэнергетических производств, а также решению экологических проблем.

Рассмотренные системы применяются как для управления отдельными машинами и агрегатами, так и для управления сложными технологическими комплексами, в которых эти машины и агрегаты объединяются в единую систему.

Повышение единой мощности технологического оборудования в значительной мере предопределяет современную автоматизацию, которая способствует росту производительности труда и коренным образом меняет роль человека в процессе производства продукции.

Основными функциональными этапами автоматизации технологических процессов являются:

- автоматический контроль (измерение) текущих значений параметров технологического процесса;

- автоматическая технологическая сигнализация о состоянии основного и вспомогательного оборудования;

- автоматическая защита основного и вспомогательного оборудования от аварийных повреждений в процессе эксплуатации;

- дистанционное управление, или управление машинами, механизмами и устройствами на расстоянии;

- автоматическое непрерывное регулирование технологических процессов и управление основными вспомогательными установками;

- автоматическое дискретное (прерывистое) управление, обеспечивающее включение или отключение регуляторов, машин, механизмов и устройств в заданной последовательности .

За последнее десятилетие существенно изменились состав и структура технологических средств, применяемых в автоматизированных системах управления технологическими процессами.

Дальнейшее совершенствование производства, усложнение реализуемых технологий приводят к такой ситуации, при которой управление технологическим процессом, выполнение требуемого режима эксплуатации и технологического регламента возможны лишь при посредстве АСУ ТП, отвечающим самым современным требованиям.

Конечной целью разработки и внедрения АСУ ТП является улучшение технико- экономических показателей функционирования автоматизированной промышленной установки.

В данной работе рассматривается система автоматизации парового котла ДКВр 10/13.

Описание объекта управления

Котельная №10 МУП “Тепловые сети” г. Гатчины покрывает тепловые нагрузки микрорайонов Аэродром и Мариенбург, состоящих из отопления и горячего водоснабжения (ГВС).

Проект технологического производства двутавровой балки 35Ш

... Скорость правки 0,8-2,5 м/с. 1.2 Технологический процесс производства двутавровой балки Цех прокатки широкополочных балок (ЦПШБ) является цехом по производству двутавров, осевой заготовки, шпунта Л5У-М, ... (УООМ); участка сборки и перевалки клетей (УСПК); участка подготовки сменного оборудования (УПСО). Исходной заготовкой для прокатки двутавровых профилей является непрерывно-литая заготовка, ...

Применяется двухтрубная водяная система. В микрорайоне Аэродром система присоединения установок ГВС закрытая: вода, циркулирующая в тепловой сети, используется только в качестве греющей среды, т.е. как теплоноситель из сети не забирается. В микрорайоне Мариенбург- открытая система присоединения установок ГВС.

На котельной установлены: два водогрейных котла ПТВМ-50, пять паровых котлов ДКВР 10/13, один из которых переделан в водогрейный.

В котельной установлен паротурбогенератора ПТГ-750-13/2-04 с целью обеспечения собственных нужд котельной электроэнергией.

Водоснабжение котельной осуществляется из пяти собственных артезианских скважин, расположенных на прилегающей территории. Сырая вода отстаивается в двух подземных емкостях объемом 2000м3 каждая. Далее осветленная вода поступает в здание котельной, а часть её через пункт хлорирования в городской водопровод. В котельной водопровод проходит по периметру здания, образуя замкнутое кольцо. Внутренний водоразбор осуществляется на приготовление питательной воды котлов ДКВР; подпиточной воды теплотрассы; хозяйственные нужды; охлаждение насосов и др.

Для приготовления подпиточной воды исходную сырую воду пропускают через натрий-катионитовые фильтры, а затем через атмосферные деаэраторы. Причём часть воды идёт на подпитку теплотрассы, а часть в три аккумуляторных бака. Суточный расход воды на подпитку меняется в пределах 40-200м3/ч. Запас воды в баках аккумуляторах 600-2400 м3.

На территории котельной располагается склад сухого хранения соли для регенерации натрий-катионитных фильтров.

Сырая вода от узла водопроводных сооружений (УВС) подается насосами в городской водопровод (предварительно эта вода хлорируется в котельной) и в кольцевой водопровод котельной.

Часть воды, приходящей в котельную, насосами сырой воды подается в натрий — катионитовые фильтры, где из воды удаляются соли жесткости (соли магния и кальция).

Затем эта умягченная вода поступает в питательный деаэратор, где происходит удаление агрессивных газов. Сюда же поступает пар из паровых котлов и конденсат из бойлера. Из этого деаэратора питательная вода питательными насосами подается в паровые котлы, здесь она нагревается, кипит, и образовавшийся насыщенный пар идет в турбину, на собственные нужды, в ангар и на деаэраторы. Отработавший пар в турбине поступает в бойлер, где нагревает сетевую воду до 70єС , а конденсат этого пара поступает в питательный деаэратор.

Другая часть воды подается насосами -усилителями в натрий-катионитовые фильтры, затем эта умягченная вода охлаждает промежуточный контур турбины, проходит через водоводяной теплообменник «Лаваль», и нагретая вода поступает в подпиточный деаэратор, куда приходит пар из котлов и отработавший пар в турбине. Из деаэратора подпиточная вода перекачивающими насосами подается в баки-аккумуляторы, откуда подпиточными насосами подается в тепловую сеть. А возвращаемая вода от потребителя сетевыми насосами подается в бойлер, где нагревается до прежней температуры.

В момент пиковых нагрузок запускают в работу водогрейные котлы ПТВМ-50.

Воздух, необходимый для горения, забирается летом с улицы, а зимой из помещения котельной, и подается в топку через горелки. Подача воздуха производится дутьевым вентилятором.

Специфика формирования технологической части дипломного проекта

... с ограничением сроков реализации и оформления результатов. Роль технологической части дипломной работы Технологический раздел дипломной работы играет важнейшую роль в подготовке и оценке новоиспеченного специалиста. ... цикла и пр.). Какие источники информации кладут в основу технологической части дипломной работы? Технологическая часть ВКР представлена в виде всевозможных расчетов, схем и графиков, ...

Газ поступает в котельную от газопровода высокого давления через ГРУ, где происходит снижение давления с 6 кгс/см2 до 1,5 кгс/см2. Газ по газопроводу из ГРУ поступает в общий газовый коллектор, проходящий вдоль фронта котла. Подача газа на котлы осуществляется непосредственно от общего газового коллектора и через ответвления на горелки. После газорегулирующего устройства (ГРУ) среднего давления с регулятором РДУК2Н-200-50 для котлов ДКВР 10/13 давление дополнительно снижается до 0,3 кгс/см2. В ГРУ газ проходит через механический фильтр, очищаясь от механических примесей; далее проходит через предохранительный запорный клапан (ПЗК), который перекрывает подачу газа в случае аварийной ситуации. Перед каждым котлом установлены для учета расхода газа расходомерные диафрагмы, общие газовые задвижки с электроприводом.

Разрежение продуктов сгорания в топке котла минус 2 мм. в. ст. Продукты сгорания с температурой 1180 oC направляются к экономайзеру, на входе которого температура 300 oC и давление 70 мм. в. ст. Продукты сгорания после воздухоподогревателя с температурой 130 oC направляется в дымосос. Движение дымовых газов по трактам котла осуществляется за счет работы дымососа.

Топки котлов оборудованы горелками типа ГМГБ-5,6. Воздух в горелку подаётся из общего воздушного короба. Перед каждой горелкой установлены контрольная и рабочая задвижки. Розжиг котла производится либо от электрозапальника, либо от ручного запальника. Мазутные форсунки- паро-механические.

В результате сжигания топлива в топке образуются дымовые газы высокой температуры. Для утилизации тепла уходящих газов котел снабжен экономайзером. Эти газы проходят по газоходам котла, омывают пучки труб, по которым движется (циркулирует) вода. В результате газы отдают воде часть своего тепла и охлаждаются, а вода нагревается и превращается в пар, собираемый в верхнем барабане котла.

Для удаления продуктов горения установлен дымосос. Для аварийной отсечки топлива, при срабатывании аварийной защиты, на газопроводе к котлу установлен клапан- отсекатель ПКН.

Котел подключается к групповой дымовой трубе. При необходимости котел может работать с индивидуальной дымовой трубой с верхней отметкой 53406мм, установленной непосредственно на каркас котла.

Мазутное хозяйство, кроме приёмных ёмкостей, включает три расходные ёмкости объёмом 2000м3 каждая, три группы паромазутных двухходовых подогревателей (по две штуки в каждой).

Сжигание топлива

Различные виды газового топлива представляют собой механические смеси газов, как горючих, так и негорючих. Горючая часть состоит из следующих газов: водород Н2, метан СН4, тяжелые углеводороды CmHn (ряд горючих газов: этан, пропан, бутан и т. д.), представляющие собой химические соединения углерода и водорода. В негорючую часть газового топлива входят следующие газы: двуокись углерода (углекислый газ) СО2, азот N2, кислород О2. Негорючую часть газовых топлив принято называть баластом.

При горении газового топлива его горючие составляющие вступают в химическое взаимодействие с кислородом. В результате реакции образуются продукты горения: при горении углерода — углекислый газ СО2, водорода — водяные пары Н2О.

При сжигании топлива в топках в большинстве случаев кислород для горения поступает из воздуха.

Азот, содержащийся в воздухе в горении не участвует и, нагреваясь, уносит значительное количество теплоты. Так как в воздухе содержится по объему около 21% кислорода, а азота 79% и очень небольшое количество других газов, то теоретически необходимый для сжигания газа объем воздуха больше требующегося для реакции горения объема кислорода в 100/21= 4,76 раза, а на каждый использованный кубический метр кислорода приходится 79/21=3,76. Уравнения для определения теоретически необходимого и действительного количество воздуха для полного сгорания газообразного топлива приводятся ниже в тепловом балансе котла.

Реакция полного сгорания любого углеводородного газа в воздухе может быть записана в виде уравнения

CmHn + (m + n/4)*(O2 + 3.76N2)=mCO2 + (m/2)*H2O + (m + n/4)*3.76 N2, (1.4.)

где m и n — число атомов соответственно углерода и водорода в молекуле газа. Очевидно, что при неполном сгорании выделение теплоты уменьшается. Кроме того, при образовании в процессе горения сажи и оседании ее на поверхностях нагрева уменьшается теплоотдача к ним от горячих продуктов горения, а потери теплоты с уходящими газами возрастают.

Практически в продуктах горения может быть кислород, который не вступил в реакцию с горючими составляющими или был подан в топку в избыточном количестве. Кроме перечисленных продуктов полного и неполного сгорания в отходящих газах может быть (при наличии в газе сероводорода) незначительное количество сернистого газа SO2 .

Правильное ведение топочного процесса определяет экономичность сжигания топлива, а следовательно, и основные топочные потери: с химической неполнотой сгорания топлива и потери с уходящими газами.

Экономичность работы котла определяется тремя основными факторами, зависящими от эксплуатации: во-первых, ведением топочного процесса с минимальными потерями тепла за счет химической неполнотой сгорания топлива, а также поддержанием минимальных присосов холодного воздуха в топку и газоходы котла, что снижает потери тепла с уходящими газами; во-вторых, величиной расхода электроэнергии на собственные нужды; в-третьих, поддержание наружных и внутренних поверхностей нагрева относительно чистыми.

Топочный процесс устанавливается и контролируется по показаниям тягомера и газоанализатора, которые приведены в режимной карте котла соответственно нагрузке на принятом топливе. Регулирование тяги должно вестись так, чтобы разрежение в верхней части топки не должно превышать 2-5 мм.в.ст. Газовое сопротивление котлоагрегата или отдельных элементов его (например, экономайзера) не должно заметно отклоняться от данных режимной карты. При повышении сопротивлении газохода необходимо обдуть его, очистить от шлака, проверить положение заслонки и величину присосов. Последняя должна контролироваться газоанализаторами.

Регулирование тяги и дутья производится одновременно путем дистанционного воздействия на направляющие аппараты, поворотные заслонки (шибера).

О чистоте поверхностей нагрева в процессе работы судят по температуре дымовых газов в газоходах и тепловосприятию поверхностей нагрева, которое сказывается на изменении температуры рабочего тела, воздуха или паропроизводительности котла. Вторичным признаком служит газовое сопротивление. Отклонение этих показателей от режимных параметров при соответствующих нагрузках требует оперативного воздействия. Изменение режимов работы котла производится в соответствии с режимной картой. Режимная карта котла приводится в таблице.

Режимная карта парового котла ДКВр-10/13

|

№п.п. |

Наименование показателя |

Размерность |

Нагрузка в от номинальной |

||||

|

60% |

80% |

100% |

120% |

145% |

|||

|

1 |

Паропроизводительность котла |

т/ч |

6 |

8 |

10 |

12 |

14,5 |

|

2 |

Теплопроизводительность к/агрегата |

||||||

|

3 |

Давление пара в барабане |

кгс/см2 |

12-13 |

||||

|

4 |

Количество работающих горелок |

шт. |

2 |

2 |

2 |

2 |

2 |

|

5 |

Давление газа на горелках |

кПа |

0,45 |

0,8 |

1,25 |

1,8 |

2,65 |

|

6 |

Давление воздуха на горелках |

кгс/м2 |

5 |

22 |

40 |

54 |

60 |

|

7 |

Разрежение в топке |

Па |

30 |

||||

|

8 |

Разрежение за котлом |

**** |

17 |

20 |

26 |

33 |

44 |

|

9 |

Разрежение за экономайзером |

*** |

30 |

42 |

55 |

70 |

92 |

|

10 |

Содержание углекислого газа за котлом |

% |

7,2 |

7,3 |

7,3 |

7,3 |

7,7 |

|

11 |

Содержание кислорода за котлом |

% |

8,2 |

8,0 |

8,0 |

8,0 |

7,3 |

|

12 |

Коэффициент избытка воздуха за котлом |

1,57 |

1,55 |

1,55 |

1,55 |

1,43 |

|

|

13 |

Содержание углекислого газа за экономайзером |

% |

6,8 |

6,9 |

6,9 |

6,9 |

7,2 |

|

14 |

Содержание кислорода за экономайзером |

% |

8,9 |

8,7 |

8,7 |

8,7 |

8,2 |

|

15 |

Коэффициент избытка воздуха за экономайзером |

1,66 |

1,64 |

1,64 |

1,64 |

1,57 |

|

|

16 |

Температура газов за котлом. |

0С |

250 |

254 |

262 |

270 |

283 |

|

17 |

Температура ух. газов за эконом. |

0С |

132 |

135 |

142 |

150 |

162 |

|

18 |

Температура питательной воды |

0С |

100 |

||||

|

19 |

Расход топлива |

464 |

616 |

771 |

928 |

1128 |

|

|

20 |

Коэффициент полезного действия брутто |

% |

89,8 |

90,4 |

90,4 |

90,2 |

90,0 |

|

21 |

Удельный расход условного топлива на 1Гкал отпущенного с котла тепла |

кг у.т./Гкал |

159 |

158 |

158 |

158 |

159 |

Котлы ДКВР-10/13.

Двухбарабанные котлы водотрубные реконструированные Бийского котельного завода рассчитаны на избыточное давление 1,3 МПа (13кгс/см2) и номинальную производительность 10 т/ч. Котёл ДКВР 10/13 имеет два барабана: верхний длинный(6325мм) и нижний короткий (3000мм).

Оба барабана диаметром 1000мм и толщиной стенки 13мм. Барабаны соединены между собой конвективными трубами Ш51Ч2,5. Первые трубы по ходу газов подъемные, вторые опускные. Топка экранирована с четырёх сторон двумя боковыми экранами, задним и фронтальным.

Котлы имеют 5 контуров циркуляции воды:

контур циркуляции фронтового топочного экрана,

контур циркуляции заднего топочного экрана,

контур циркуляции левого топочного экрана,

контур циркуляции правого топочного экрана,

контур циркуляции конвективного пучка.

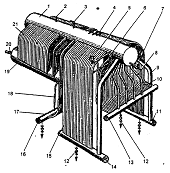

Трубная система котла ДКВр-10/13:

- ,19- верхний и нижний барабаны;

- 2 — выход пара;

- 3 — предохранительный клапан;

- подвод питательной воды;

- 5 — манометр;

- 6 — водоуказательная колонка;

- 7 — непрерывная

продувка; 8 — опускные трубы фронтового экрана; 9 — опускные трубы боковых экранов;

- фронтовойэкран;

- 11, 14-камеры боковых экранов;

- 12-дренаж (периодическая продувка);

- камера фронтового экрана;

- 15, 17 — боковой и задний экраны;16 — камера заднего экрана;

- опускные трубы заднего экрана;

- 20 — продувка нижнего барабана;

- 21- конвективный пучок труб

Барабаны имеют люки для обслуживания. Верхний барабан имеет 2 люка, нижний — один люк с наружной стороны барабана.

В верхнем барабане смонтированы:

а) в водяном объёме

2 питательные трубы,

труба для ввода фосфатов (химических реагентов ),

труба непрерывной продувки.

б) в паровом пространстве установлены сепарационные устройства:

дырчатый металлический лист,

пластинчатые жалюзийные сепараторы.

К верхнему барабану с левой фронтовой его стороны смонтированы 2 трубы Ш 57мм, на которых установлены:

2 водоуказательных прибора,

котловой манометр,

сигнализатор предельных уровней.

На верхней образующей верхнего барабана смонтирована следующая арматура:

воздушник с вентилем,

2 ввода питательной воды,

вентиль на трубопроводе ввода фосфатов,

главный парозапорный вентиль,

2 предохранительных клапана,

вентиль на паропроводе собственных нужд.

На нижней образующей верхнего барабана над топкой имеется две легкоплавкие предохранительные пробки.

В нижнем барабане установлены:

перфорированная труба для периодической продувки с 2 вентилями,

паропровод (устройство для подвода пара от других котлов в период его растопки или нахождения в горячем резерве котла).

На этом паропроводе имеются: вентиль, обратный клапан и установлен манометр.

штуцер и дренажный спускной трубопровод с вентилем.

Все нижние коллектора имеют продувочные трубопроводы с 2 вентилями для выполнения периодической продувки.

Котлы ДКВР могут работать на топливе различных видов. Для работы на том или ином топливе котлы комплектуются соответствующими топочными устройствами.

Три котла оборудованы горелками типа ГМГм завода «Ильмарине», состоящими из паромеханической форсунки, к которой мазут подается по внутренней трубе-стволу, пар по трубе, в которой помещен ствол. Первичный воздух поступает по каналу, в котором размещена паромеханическая форсунка, вторичный по коробу, в котором размещена труба для подачи газа. Все трубы образуют вокруг ствола четыре кольцевых пространства. Первичный и вторичный воздух закручиваются завихрителями.

Один котел оборудован горелкой фирмы РЕТRОКRАFТ с системой управления горелкой ЕТАМАТIК с операционным терминалом Е300. Данная система автоматически поддерживает заданное давление пара в барабане котла путем добавления или уменьшения топлива в топочную камеру. Система управления воздействует на дутьевой вентилятор, регулятор давления газа, дымосос. Программа пуска автоматической горелки включает следующие основные этапы: предпусковую вентиляцию топки (время вентиляции определяется предварительным расчетом и задается программе); проверку герметичности запорных газовых клапанов перед горелкой; включение электрозапальника; плавную подачу газа и воздуха в горелку и контроль за их воспламенением. Если на любом из этих этапов возникают сбои, то пуск горелки блокируется, а причина остановки запоминается. Программа розжига может быть запущена повторно, после устранения причины, вызвавшей прерывание пуска горелки.

Котлы ДКВР являются унифицированными. Они представляют собой двухбарабанные вертикальноводотрубные котлы с естественной циркуляцией. При естественной циркуляции в результате разности плотностей воды и пароводяной смеси в различных участках циркуляционного контура создается движущий напор, который расходуется на создание скорости и преодоление всех сопротивлений в контуре.

Все котлы типа ДКВР работают на химически очищенной деаэрированной воде.

Технические данные котла ДКВР — 10 — 13 и вспомогательного оборудования приведены в нижеследующих таблицах

|

Наименование |

Размерность |

Значение |

|||||

|

1. Номинальная паропроизводительность |

т/ч |

10 |

|||||

|

2. Давление пара в барабане |

кгс/см2 |

13 |

|||||

|

3. Площадь поверхности нагрева котла радиационная конвективная общая |

м2 |

47,9 229,1 277 |

|||||

|

4. Объем котла паровой водяной |

м3 |

2,63 9,11 |

|||||

|

5. Объем воды по водоуказательному стеклу |

м3 |

1,07 |

|||||

|

6. Время испарения этого объема |

мин |

5,8 |

|||||

|

7. Объем топочной камеры |

м2 |

32 |

|||||

|

8. Потери тепла с уходящими газами |

% |

13,6 |

|||||

|

9. Потери тепла от наружного охлаждения |

% |

0,9 |

|||||

|

1.Тип горелки |

ГМГБ -5,6 |

||||||

|

Номинальная производительность |

Гкал/ч |

5,6 |

|||||

|

Давление газа на номинале |

кгс/м2 |

600 |

|||||

|

Сопротивление горелки по воздуху |

кгс/м2 |

120 |

|||||

|

Коэффициент избытка воздуха на номинале |

— |

1,1 |

|||||

|

2. Тип экономайзера |

ВЭО-VI-16П |

||||||

|

Расчетное давление воды |

кгс/см2 |

28 |

|||||

|

Площадь поверхности нагрева |

м2 |

802 |

|||||

|

3. Тип вентилятора |

ВД — 10 |

||||||

|

Производительность |

м3/ч |

14500 |

|||||

|

Полный напор |

мм вод. ст. |

150 |

|||||

|

Число оборотов |

об/мин |

730 |

|||||

|

Кпд максимальный |

% |

67 |

|||||

|

Мощность электродвигателя |

кВт |

14 |

|||||

|

4. Тип дымососа |

Д — 12 |

||||||

|

Производительность |

м3/ч |

30000 |

|||||

|

Полный напор |

мм вод. ст. |

240 |

|||||

|

Число оборотов |

об/мин |

1000 |

|||||

|

Кпд максимальный |

% |

67 |

кВт |

40 |

|||

|

5. Тип питательного насоса |

МСГ — 10 |

||||||

|

Количество |

шт. |

4 |

|||||

|

Производительность |

м3/ч |

60 |

|||||

|

Напор |

кгс/см2 |

16,5 |

|||||

|

Мощность электродвигателя |

кВт |

55 |

|||||

Описание работы систем автоматизации

Котел ДКВР-10/13 оборудован системой автоматического управления “Контур”. Система “Контур” построена на импульсных ПИ-регуляторах Р25.

Схемно-конструктивную основу системы “Контур” составляют однотипные субблоки, каждый из которых является функционально законченным элементом.

По выполняемым операциям субблоки подразделяются на: измерительные (двух типов -Р-012 и Р-013), предназначенные для суммирования сигналов датчиков, сравнения их с заданием и выработки сигнала рассогласования; регулирующие (двух типов — Р-011 Р-015), предназначенные для формирования регулирующего или корректирующего воздействия путём преобразования сигнала рассогласования по заданному алгоритму; функциональные (двух типов — Ф-016 и Ф-026), осуществляющие динамическое и дискретное преобразование сигналов.

В качестве основных типов датчиков, рекомендуемых к применению с приборами системы “Контур”, используются: дифтягомер ДТ-2, манометр МЭД, дифманометр ДМ, термопреобразователи сопротивления градуировок 21 и 22, термоэлектрические преобразователи градуировок ХА, ХК, ПП.

Регуляторы Р25 кроме субблоков содержат органы ручного управления исполнительным механизмом, индикатор положения исполнительного механизма и ряд других вспомогательных элементов входных и выходных цепей управления не более 6 ВА, в частности пускателями типа ПМРТ, электрогидравлическими реле и т. д.

Ниже перечислены приборы, входящие в состав системы управления:

АСР соотношения “топливо-воздух”

Первичный преобразователь ДТ2-100 преобразует отклонение давления воздуха после вентилятора в электрический сигнал переменного тока;

- Регулирующий блок Р25.1 обрабатывает сигнал с датчика ДТ2-100 и выдает управляющий сигнал на исполнительный механизм;

- Исполнительный механизм МЭО-100/63 приводит в движение направляющий аппарат дутьевого вентилятора.

АСР разрежение в топке котла.

Первичный прибор ДТ2-50 преобразует отклонение давления (разрежение) в верхней зоне топки котла в электрический сигнал переменного тока;

- Регулирующий блок Р25.1обрабатывает сигнал с датчика ДТ2-50 и выдаёт управляющий сигнал на исполнительный механизм;

- Исполнительный механизм МЭО-250/63 приводит в движение направляющий аппарат дымососа.

АСР нагрузки котла.

Первичный преобразователь МЭД-22364 преобразует давление пара в сигнал рассогласования;

- Регулирующий блок Р25.1(Р25.2) обрабатывает сигнал с первичного преобразователя и выдает управляющий сигнал на исполнительный механизм;

- Исполнительный механизм МЭО-100/63 приводит в движение регулирующий орган — регулирующую заслонку ПРЗ (на трубопроводе подачи газе).

АСР уровня воды в верхнем барабане котла.

Первичный прибор дифманометр ДМ3583М преобразует сигнал разности уровня воды в барабане и в сосуде постоянного уровня, установленного у верхнего барабана в электрический сигнал переменного тока;

- Регулирующий блок Р25.1 обрабатывает сигнал с дифманометра и сигнал обратной связи с исполнительного механизма и передаёт его на исполнительный механизм;

- Исполнительный механизм МЭО-100/63 приводит в движение регулирующий клапан на линии подвода питательной воды к котлу.

Теплотехнический контроль технологических параметров котла производится показывающими и самопишущими приборами, размещёнными на шкафах в диспетчерском пульте и по месту вблизи котла на местных щитах.

По месту вблизи котлов установлены:

- для измерения давления воздуха к горелкам, давление газа за ПРЗ установлен дифманометр мембранный бесшкальный ДМ-3583, тягомер дифференциальный ДТ2-100, исполнительный механизм МЭО-100/63;

- напоромеры НМП-10 07 для контроля давления газа и воздуха к каждой горелке;

- для измерения расхода питательной воды к котлу устанавливается на трубопроводе воды камерная диафрагма ДК-25 в комплекте с дифманометром ДМ-35 83;

- для измерения уровня воды в барабане котла установлен дифманометр мембранный ДМ-3583;

- ртутные технические стеклянные термометры в оправе для измерения температуры пара, газа, воды и отходящих газов;

- дифференциальный тягомер ДТ-50 для регулирования разряжения в топке, в комплекте с МЭО-250/63;

- аналитический газоанализатор типа МН-5106 для анализа содержания кислорода в дымовых газах;

Панель напоромеров-щит панельный малогаборитный ЩПМ-900*600

НМП-52 для измерения давления газа и воздуха к горелкам

ТНМП-52 для измерения разрежения в топке

Шкаф газоанализаторов- щит шкафной с задней дверью ЩШ-ЗД-600*900*500

МН-5106 для анализа дымовых газов на кислород

Шкаф расходомеров-ЩШ-ЗД-2250*1400*500

ДС1-05 для измерения расхода пара от котла и расхода питательной воды к котлу

ДСР1-33 для измерения расхода воды через экономайзер

Шкаф местного розжига:

прибор контроля факела

кнопки открытия и закрытия задвижки газа к котлу

переключатели управления розжигом котла верхней и нижней горелок

На шкафах КИП (ЩШ-ЗД-2250*900*500) установлены:

- вторичный регистрирующий прибор КСД-3 для измерения уровня воды в барабане котла;

- электронный автоматический показывающий сигнализирующий прибор типа ЭИВ-202 для контроля давления газа, воздуха, разрежения в топке котла и разрежения дымовых газов;

- автоматический электронный показывающий самопишущий и регулирующий прибор типа ДСР-133;

В шкафу топлива (ШЩ-ЗД-2250*1400*500) располагаются приборы:

автоматический электронный показывающий и самопишущий прибор с диф. трансформаторной схемой. ДС1-33

электронный автоматический, самопишущий и регистрирующий прибор с диф. трансформаторной схемой. ДСР1-33

Приборы, измеряющие расход воды к котлу, давление пара и уровень воды в барабане котла, разрежение в топке, давление газа и мазута к верхней и нижней горелкам, дублируются на пульте оператора самописцами.

Самописец типа КСД2 с квадратичной шкалой для измерения расхода, с линейной шкалой для измерения давления и уровня. Длина шкалы и ленточной диаграммы 160 мм. Показания прибора отсчитываются при помощи указателя по шкале, записываются на диаграммной ленте. Считывание показаний на диаграммной ленте производится с помощью переводной линейки, прикладываемой к прибору, со шкалой соответствующей шкале прибора. Запись осуществляется непрерывно чернилами.

Каждый котел снабжен двумя водоуказательными приборами, предохранительными клапанами, манометром, регулятором питания и сигнализатором уровня, запорными вентилями и обратными клапанами.

Кроме того, на верхнем барабане устанавливаются предохранительные клапаны, главный паровой вентиль, вентили для отбора проб пара, отбора пара на обдувку и ввода химикатов.

Питательная вода подается в экономайзер по двум линиям, на которых устанавливаются обратные клапаны и запорные вентили. В одну из этих линий до обратного клапана включён регулятор питания.

В котельной кроме задвижек и клапанов с электроприводом используются запорная арматура, управляемая вручную.

газовые задвижки типа 30Ч47БК Ду 150, Ру 6 устанавливаются по две штуки на газопроводе

вентили типа 15КЧ19П установлены на линии подачи воды в верхний барабан котла

вентили продувочные устанавливаются по две штуки

На общекотельном хозяйстве установлены задвижки: на трубопроводе горячей воды 30Ч6БР Ду 400, Ру10; на охладителе деаэрированной воды 30Ч6БР Ду200, Ру10; на входе в подпиточный насос 30Ч6БР Ду300, Ру10.

Система автоматизации оснащена системой автоматической защиты.

Котёл ДКВР- 10 -13 оборудован следующими автоматическими системами регулирования:

регулятором соотношения топливо — воздух

регулятором разрежения

регулятором нагрузки котла

регулятором уровня воды в верхнем барабане котла

Регулятор соотношения топливо — воздух работает в диапазоне 30 ¸ 100% номинальной нагрузки на котле и воздействует на направляющий аппарат дутьевого вентилятора.

Регулятор разрежения поддерживает постоянное разрежение — 4 мм.в.ст в диапазоне от 70% до 100% номинального значения нагрузки котла и воздействует на направляющий аппарат дымососа.

Регулятор нагрузки поддерживает постоянное давление пара в барабане котла 12 кгс/см2 и воздействует на регулирующий орган на трубопроводе подачи топлива.

Регулятор уровня поддерживает уровень воды в барабане котла в пределах ± 75 мм при нагрузке от 30 ¸ 100% и воздействует на регулирующий клапан питания водой.

Существующая система автоматического регулирования выполнена на аналоговых регуляторах Р-25.

Каждому контуру регулирования необходим свой регулятор типа Р-25. Для работы с датчиками температуры необходима установка дополнительных приборов, преобразующих выходной сигнал с датчиков с помощью преобразователя. Для работы аналогового регулятора типа Р-25 необходимы вторичные приборы, так как он является приборным комплексом. Регулирующий прибор не позволяет подключать на вход более одного вторичного прибора, чем не позволяет использовать регуляторы в сложных схемах регулирования.

Комплекс технических средств, на базе которого реализована система регулирования, является морально устаревшим и имеет

низкая надежность;

- низкая помехозащищенность входных цепей сигнализации;

- устаревшая элементная база, часть которой уже не выпускается отечественной промышленностью;

- аппаратура контроля давно уже отработала свой срок эксплуатации;

В связи с этим, в настоящее время поддержание системы регулирования котла ДКВР в работоспособном состоянии является весьма сложной задачей и требует значительных временных и материальных затрат, поэтому руководство предприятия пошло на усовершенствование котлов ДКВР-10/13, устанавливая горелки Etamatic

с автоматическим управлением фирмы PETROKRAFT, тем более что такая горелка уже была установлена на одном из котлов.

Описание работы системы управления горелкой Etamatic.это бесперебойная система управления пламенем. Она включает в себя устройство управлением горелкой и электронную составную систему, которая может оперировать сразу четырьмя элементами позиционного управления.

Etamatic снабжен устройствами контроля давления топки и контроля пламени.

При нажатии оператором кнопки старта происходит

- Система управления PLC подает стартовую команду системе контроля пламени

Etamatic .

- Etamatic осуществляет самопроверку, чтобы убедиться, что он функционирует нормально.

— Затем Etamatic проверяет герметичность основных предохранительных запорных клапанов. Это происходит следующим образом.проверяет отсутствие давления газа между газовыми клапанами. Если оно присутствует, это может служить сигналом того, что первый газовый клапан негерметичен.

Затем Etamatic открывает первый газовый клапан на 2 секунды. В течение этих 2 секунд переключатель давления, контролирующий давление газа, должен обнаружить давление газа.

После закрытия первого газового клапана давление должно сохраняться в течение 30 секунд. Если давление газа не сохраняется, это может быть признаком того, что второй газовый клапан негерметичен или что имеет место утечка газа из других газовых каналов, присоединенных к горелке.

- Etamatic дает стартовую команду вентиляторам.

— Во время проведения теста на герметичность горелка начинает предварительное вентилирование котла. Это выполняется путем запуска приводных механизмов горелки. Приводной механизм газового клапана также запускается. Это выполняется Etamatic для проверки исправности приводного механизма. Когда точка вентилирования достигнута, Etamatic проверяет давление воздуха. Если давление воздуха присутствует, начинается 30-секундное предварительное вентилирование.

- Когда предварительное вентилирование завершено, Etamatic включает приводные механизмы в положение зажигания. Когда точка зажигания достигнута, должен быть приведен в действие конечный переключатель зажигания.

— Затем Etamatic запускает трансформатор зажигания. Через трансформатор зажигания предварительно пропускается электрический ток в течение 3 секунд перед открытием газовых клапанов зажигания. Когда трансформатор зажигания запускается, Etamatic начинает проверять, присутствует ли еще давление газа.

— Открываются газовые клапаны для зажигательного газа. Газовые клапаны и трансформатор зажигания работают параллельно в течение 4 секунд. Это называется «1-ым предохранительным временем». В течение этого времени Etamatic должен обнаружить зажигательный факел.

- Трансформатор зажигания затем обесточивается, и зажигательный факел должен оставаться устойчивым в течение 3 секунд. Если зажигательный факел не устойчив, то горелка будет заблокирована.

— Далее горелка открывает второй основной газовый клапан. Горелка зажигания и основная газовая горелка работают параллельно в течение 3 секунд. Это называется «2-ым предохранительным временем». Если основной факел не устойчив, горелка блокируется.

- Если по истечении «2-го предохранительного времени» основной факел присутствует, Etamatic запускает приводные механизмы на минимальную нагрузку.

- Таким образом, горелка приведена в действие, и становится возможным увеличение мощности.

Характеристика систем автоматических защит

Описание существующих защит.

Автоматика безопасности котла предназначена для предупреждения оператора о недопустимых отклонениях от нормального технологического режима и аварийного останова котла в случае возникновения аварийной ситуации.

Автоматика безопасности включает в себя

Система тепловых защит.

Система аварийной сигнализации.

Система предупредительной сигнализации.

Система дистанционного розжига.

Система тепловых защит производит автоматическое прекращение подачи топлива к горелкам котла в случае отклонения одного из следующих параметров до аварийной уставки. Ниже приведены значения уставок срабатывания системы защиты.

Снижение уровня в барабане.

Повышение давления пара в барабане котла.

Снижение разрежения в топке.

Повышение давления газа перед котлом (за ПРЗ).

Снижение давления газа перед каждой горелкой.

Снижение давления воздуха перед горелками.

Снижение давления мазута перед котлом.

Погасание факела горелки.

Исчезновения напряжения питания схемы защит.

Система аварийной сигнализации производит световой и звуковой сигналы при срабатывании защиты по вышеперечисленным параметрам (кроме исчезновения напряжения питания), а также запоминание и указание первопричины аварии с помощью указательных (блинкерных) реле.

Система предупредительной сигнализации производит световой и звуковой сигналы (отличный от аварийных) при отклонениях до установленного значения следующих параметров:

Снижение уровня в барабане

Повышение уровня воды в барабане

Повышение давления пара в барабане

Повышение давления газа перед котлом (до ПРЗ)

Снижение давления мазута перед котлом

Снижение давления воздуха перед горелками

Снижение давления газа перед горелками

Снижение расхода воды через экономайзер

Система дистанционного розжига горелок позволяет осуществлять дистанционное (кнопкой на местном щите котла) зажигание электрозапальника горелки.

Характеристика КТС автоматических защит.

Система автоматической защиты котла ДКВР-10/13 оснащена следующими датчиками.

Уровень воды в барабане котла:

Первичный прибор дифманометр ДМ 3583 М. Вторичный самопишущий прибор КСД-2. Класс точности 1,5.

Давление пара в барабане котла:

Первичный прибор — манометр электрический дистанционный МЭД. Вторичный самопишущий прибор КСД-2. Класс точности комплекта 1,5.

Разрежение в топке:

Первичный прибор датчик напоротяги ДНТ-100.Вторичный прибор КВД-1503. Класс точности комплекта 1.

Давление газа перед котлом:

Датчик напора ДН-100. Класс точности комплекта 1.

Давление газа перед горелками 1,2:

Датчик напора ДН-100. Класс точности комплекта 1.

Давление воздуха перед горелками 1,2:

Датчик напоро-тяги ДНТ-100. Класс точности комплекта 1.

Давление мазута перед котлом:

Электроконтактный манометр ЭКМ. Класс точности комплекта 1.

Контроль факела любой из горелок 1,2:

Первичный прибор фото датчик ФДЧ-2

Вторичный прибор блок контроля пламени Ф-34.

В логической схеме защиты применяются следующие типы реле:

- реле промежуточное МКУ -48;

- реле промежуточное универсальное РП- 25;

- реле импульсной сигнализации РИС — Э3М;

реле времени пневматическое РВП — 2

Применяемые реле работают от сети напряжением 220 В, частотой 50 Гц.

Также применяются следующие коммутационные

кнопка управления КУ — 122-2;

- кнопка сигнальная К — 20;

- переключатель кулачковый универсальный ПКУЗ — 12 — У.

сирена сигнальная.

табло световое ТСБ.

Используемые исполнительные механизмы:

- механизм исполнительный электрический однооборотный постоянной скорости — МЭО, управление механизмом бесконтактное с помощью усилителя мощности пускателя бесконтактного реверсивного — ПБР;

- При включении любого из параметров защиты, происходит обесточивание электромагнита типа МИС, срабатывает клапан отсекатель ПКН и электрозадвижка, включается звуковая и световая сигнализация в виде сирены и светового табло.

Описание существующей системы автоматической защиты

Существующая система автоматической защиты (далее САЗ) при снижении давления газа перед каждой горелкой ведет к автоматическому останову котла. При снижении давления газа перед горелкой сигнал с датчика поступает в релейную логическую схему защиты. При замыкании контактов реле, отвечающих за срабатывание защиты понижение давления газа, сигнал из релейной логической схемы поступает на исполнительные механизмы схемы реле останова котла (далее схема РОК), которые производят необходимые действия для останова котла.

Схема РОК включает в себя:

- закрытие клапанов на трубопроводе подачи топлива;

- закрытие задвижек на трубопроводе подачи топлива.

автоматизация котел топливо котельная

Заключение

В данной работе была рассмотрена система автоматизации парового котла ДКВР 10/13.

Внедрение новых горелок приведет к более точному регулированию процесса сжигания топлива, экономии топлива, электроэнергии, увеличению КПД котлоагрегата, а также к уменьшению загрязнения окружающей среды и улучшению экологической обстановки близлежащих районов.

Список используемой литературы

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/avtomatizatsiya-parovogo-kotla/

Киселев Н. А. Котельные установки М.: Высшая школа, 1975.

Сидельковский Л. Н., Юренев В. Н., Котельные установки промышленных предприятий, М.: Энергоатомиздат, 1988.

Береснев И.С., Волков М.А., Давыдов Ю.С., Автоматика отопительных котлов и агрегатов, М.:1969.

Буйлов Г.П., Доронин В.А., Серебряков Н.П., Автоматика и автоматизация производственных процессов ЦБП, М.:Экология, 1995.

Буйлов Г.П., Доронин В. А., Серебряков Н.П., Автоматизированные системы управления теплоэнергетическими процессами и процессами отрасли, учебное пособие, СПб, 2001.

1.