В настоящее время область применения радиоэлектронных средств расширяется, комплексы радиосистем становятся все более сложными, это полностью относится и к радиотехнике СВЧ диапазона. В связи с расширением физических возможностей радиоэлектронной аппаратуры во многих случаях необходимо не только излучать и принимать СВЧ сигнал, но также производить его обработку и преобразование, поэтому усложняются СВЧ схемы и в прежнем исполнении становятся громоздкими, поэтому возникает необходимость создания миниатюрных схем работающих в СВЧ диапазоне.

Миниатюризация схемных решений радиоаппаратуры в настоящее время реализуется с помощью гибридных пленочных и твердотельных микросхем. Наибольшие успехи в этом плане были достигнуты в области низких частот. Однако методы конструирования и технология изготовления низкочастотных схем не могут быть перенесены на схемы СВЧ диапазона, так как между этими устройствами в микроисполнении существует большое количество различий.

К радиотехническим устройствам СВЧ-диапазона предъявляются жесткие требования по снижению себестоимости, повышению надежности, уменьшению габаритов и веса. Сегодня вес и габариты стали факторами, ограничивающими применение СВЧ аппаратуры, особенно в мобильных установках — на борту наземного и водного транспорта, не говоря уже о летательных аппаратах. Поэтому использование миниатюризации и миниатюризации элементов и узлов на СВЧ в современной радиоэлектронике является актуальной задачей.

По сравнению с обычной аппаратурой микрополосковые и полосковые схемы более трудоемки в разработке, поскольку связь между элементами схемы за счет краевых полей и полей излучения более трудно поддается учету, расчет многих элементов схемы производится приближенно, а подстройка готовых схем затруднена. Окончательные размеры схем приходится отрабатывать путем перебора множества вариантов. Широкое развитие и распространение полосковой и микрополосковой техники обусловлено тем, что к ее изготовлению можно применить технологию печатных плат, например, травление печатных проводников или вакуумное напыление.

Применение интегральной технологии позволяет с успехом решать задачи по созданию АФУ при весьма жестких и противоречивых требованиях к электродинамическим, аэродинамическим, габаритным, весовым, стоимостным, конструктивным и другим параметрам.

Программный комплекс моделирования релейно-контактных схем

... даже и есть для некоторых устройств (например, фидеров контактной сети) цифровые защиты, но даже они интегрируются в релейные схемы для надежности, поэтому и здесь от реле полностью ... подключения и создания новых библиотек компонентов. Параметры компонентов можно изменять в широком диапазоне значений. Простые компоненты описываются набором параметров, значения которых можно изменять непосредственно с ...

1.1 Мосты и делители мощности

В технике СВЧ мостовые схемы обычно используются как делители мощности на два канала (в равных отношениях при высокой развязке между ними) и как балансные смесители с высокой развязкой между входными каналами. При использовании мостовой схемы в качестве делителя, энергия подается в плечо 1, распределение мощности энергии происходит в равном соотношении между плечами 2 и 4, а при подаче мощности в плечо 2 энергия распределяется между плечами 1 и 3. В первом случае в плече 3, а во втором — в плече 4 устанавливается оконечная нагрузка. При использовании мостовой схемы в качестве смесителя энергия подается в плечи 1 и 3, выходными плечами будут 2 и 4.

1.2 Кольцевые и шлейфные мостовые схемы

Мостовые схемы в виде кольца характеризуются следующими основными параметрами:

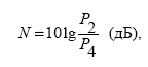

развязкой между каналами, которая определяется по формуле

где Р2 и Р4 — величины мощностей на выходных каналах (при подаче мощности в 1 канал);

- делением мощности по выходным каналам.

Расчет мостовой схемы сводится к определению среднего диаметра dср и ширины кольца bк при заданных значениях волнового сопротивления Z0 питающей линии и рабочей длине волны λ0. Расстояние между осями должно быть ![]() , а по длинной стороне

, а по длинной стороне ![]() . Длина средней линии кольца определяется из формулы

. Длина средней линии кольца определяется из формулы ![]() из этой формулы

из этой формулы ![]() .

.

Волновое сопротивление кольца Zк определяется из соотношения ![]() .

.

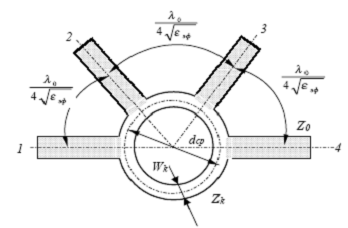

Рис. 1. Конструкция кольцевого моста

Ширина полоски кольца Wк определяется аналогично ширине основной полоски. Для большей компактности мостовую схему можно выполнить в виде прямоугольника.

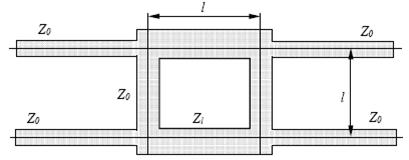

Рис. 2. Конструкция шлейфного моста

Такая схема называется шлейфной. Размеры прямоугольника определяются по формуле

![]()

Волновое сопротивление полосок прямоугольной мостовой схемы определяется из выражения

![]()

Ширина полоски шлейфа определяется аналогично ширине основной полоски по формуле.

1.3 Бинарные делители мощности

Бинарным делителем мощности (БДМ) называют 2|1+N|-полюсник, содержащий N-1 делителей, каждый из которых делит мощность пополам. Одиночные делители в общем случае соединены между собой одинаковыми отрезками линий длиной l c . В частных случаях lc = 0 и делители соединяются между собой непосредственно. Структура БДМ определяется числом N = 2n (n = 1, 2, 3, …) каналов деления. При этом: n = 1; N = 2 — одиночный делитель; (2 × 3) — полюсник; n = 2; N = 4 — четырехканальный БДМ; (2 × 5) — полюсник; n = 3; N = 8 — восьмиканальный БДМ; (2 × 9) — полюсник и т.д.

Измерение мощности и энергии

... ваттметров является погрешность, обусловленная потреблением мощности его катушками. При измерении мощности, потребляемой нагрузкой, возможны две схемы включения ваттметра <#"550924.files/image005.gif"> <#"550924.files/image006.gif"> ... рис.3 представлена принципиальная электрическая схема с использованием диодов. Параллельно источнику питания включен делитель напряжения из резисторов R1и ...

Мы будем рассматривать БДМ, состоящий из одинаковых звеньев; БДМ из неодинаковых звеньев рассчитываются иными методами. Широко распространенный вариант реализации БДМ содержит одинаковые кольцевые делители мощности (КДМ).

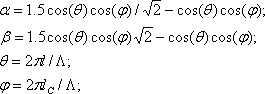

![]()

где функция вносимого затухания ![]() при этом

при этом

l — длина отрезков линии передачи, коэффициент n определяется выбранным числом каналов N = 2n .

Отсюда следует, что с увеличением N расширяется полоса пропускания и увеличивается величина пульсаций; наличие соединительных линий приводит к расширению полосы пропускания по согласованию. Наибольший эффект достигается при , ![]()

Свойства БДМ, построенного на одинаковых КМД, можно рассмотреть на примере четырехканального (N = 4) делителя. Сравнительная оценка БДМ и КДМ показывает, что переходное затухание БДМ равно удвоенному переходному затуханию одиночной КДМ; развязка между выходными плечами разных КДМ, входящих в БДМ, больше развязки между выходными плечами КДМ на величину переходного затухания; развязка между выходными плечами, принадлежащими одним и тем же КДМ (в составе БДМ), больше, чем между теми же плечами в случае одиночных КДМ.

На центральной частоте мощность, поступающая в БДМ, делится поровну между каналами. В полосе частот наблюдается неравномерность деления между каналами, которая определяется коэффициентом

![]()

где Р 1 и Р N — мощности в первом и N-м каналах, определенные на границах полосы пропускания.

Неравномерность деления находиться по графикам видно, что оптимизация делителя по критерию неравномерности деления требует корректировки переходного затухания НО.

Диссипативные потери в БДМ оцениваются из расчета 0,3 дБ на одну ступень деления.

1.4 Пленочные резисторы

В полосковых схемах резисторы используются в качестве СВЧ элементов, оконечных нагрузок и входят в состав низкочастотных цепей управления и питания. Применяются резисторы двух типов: с сосредоточенными параметрами (много меньше длины волны в линии) и с распределенными параметрами. Предпочтительная форма резистора с сосредоточенными параметрами — прямоугольная. Резистор, включенный в полосковую линию, представляет собой отрезок линии передачи, выполненный из материала с высоким поверхностным сопротивлением. Входное сопротивление резистора

![]() ,

,

где ![]() — номинальное сопротивление резистора (RS — поверхностное сопротивление резистивного участка); С — емкость резистора. При выводе предполагалось, что ; L — индуктивность. Емкость С можно оценить по формуле для плоского конденсатора. В СВЧ резисторах существует распределенная шунтирующая емкость СР , на высоких частотах возникает последовательная индуктивность. В общем случае наличие паразитной емкости приводит к уменьшению сопротивления R1 на высоких частотах по сравнению с R на постоянном токе.

— номинальное сопротивление резистора (RS — поверхностное сопротивление резистивного участка); С — емкость резистора. При выводе предполагалось, что ; L — индуктивность. Емкость С можно оценить по формуле для плоского конденсатора. В СВЧ резисторах существует распределенная шунтирующая емкость СР , на высоких частотах возникает последовательная индуктивность. В общем случае наличие паразитной емкости приводит к уменьшению сопротивления R1 на высоких частотах по сравнению с R на постоянном токе.

1.5 Выбор типа полосковой линии

Таблица 1

|

Тип полосковой линии |

Сечение полоски |

Преимущества |

Недостатки |

|

Несимметричная полосковая линия (с малым ε = 2…3 подложки) |

|

||

|

Микрополосковая (с высоким ε > 10) |

Для нас оптимальным вариантом является микрополосковая линия (МПЛ), так как она обладает наименьшими габаритами, весом и не вызывает

1.6 Выбор материала подложки

Для МПЛ требуется материал, обладающий высоким ε (порядка 9.5), малыми потерями, постоянством ε в широком диапазоне частот (т.е. малым количеством примесей), малой пористостью, высокой теплопроводностью, низкой стоимостью.

В МПЛ, используемых в гибридных интегральных схемах (ИС), находят применение такие материалы, как керамика, сапфир, ситалл. Основой керамики является окись алюминия Al2 O3 . Высокоглиноземистая керамика является сравнительно недорогим материалом, имеет низкие потери, высокую диэлектрическую проницаемость, малые температурные изменения электрических параметров.

Таблица 2

|

Материал подложки |

ε |

tg δ |

Теплопроводность, |

|

Поликор 99,8% Al 2 O3 |

9,8 |

1* 0,06 — 0,09 |

Для нашей схемы мы выбираем поликор 99,8% Al2 O3 , так как он имеет высокую диэлектрическую проницаемость, низкие потери, и сравнительно не дорогой.

1.7 Выбор материал проводников

Материал проводников в МПЛ должен иметь высокую электропроводность, малую величину температурного коэффициента сопротивления, хорошую адгезию к подложке, хорошую растворимость в химическом травителе, легко осаждаться при вакуумном напылении или нанесении гальваническим методом.

Таблица 3

|

Ag |

Cu |

W |

Mn |

Rt |

Cr |

Ta |

Au |

|

|

Объемная проводимость, |

||||||||

|

Нормированная толщина скин-слоя |

Исходя из требований проводимости и дешевизны выбираем Cu.

2. Электрический и конструктивный расчет

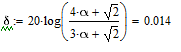

2.1 Расчёт основной МПЛ

Волновое сопротивление выбираем 50 Ом. Толщину подложки выберем стандартную 1 мм. Исходя из выбранных величин и свойств материала подложки определим ширину металлической полоски:

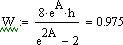

![]()

Поскольку А>1.52 то, учтя h=1 мм, ширину полоски определим по формуле

мм

мм

Найдём критическую частоту

![]() ГГц

ГГц

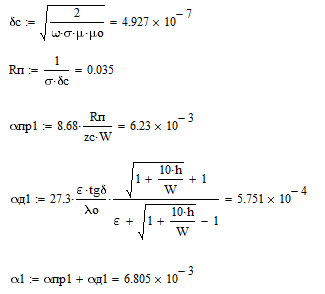

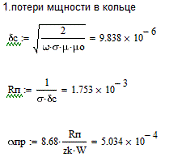

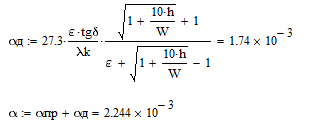

Определим потери в МПЛ. Потери в МПЛ складываются из потерь в диэлектрике, потерь в проводнике и потерь на излучение. Потерями на излучение мы пренебрегаем поскольку они незначительны.

Определим размеры корпуса МПЛ

Ширину экрана a при малой толщине полоски рекомендуется выбрать больше 4∙W. Для рассчитанной МПЛ а можно выбрать равным 4 мм. Относительное расстояние между экраном и полоской (b-h)/h берут равным 10. Отсюда b =9 мм.

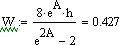

2.2 Расчёт кольцевого моста

Волновое сопротивление кольца моста

![]() Ом

Ом

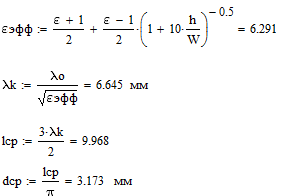

Определим ширину полоски кольца. Учитывая, что толщина подложки 1 мм, получим:

![]()

мм

мм

Размеры моста зависят от длины волны в кольце

Определим параметры моста:

КСВ

![]()

разбаланс амплитуд

развязка изолированного плеча

![]()

(b-h)/h =10, расстояние от полоски до экрана будет также равным 9 мм.

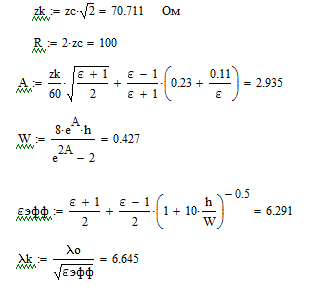

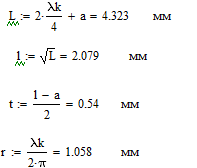

2.3 Расчёт шлейфного моста

Шлейфный мост рассчитаем аналогично.

Волновое сопротивление шлейфов будет равным волновому сопротивлению основной линии, волновое сопротивление отрезков линии между шлейфами

Длина линии между шлейфами будет равна четверти длины волны в ней.

Параметры моста:

потери мощности

КСВ

![]()

разбаланс амплитуд

![]()

развязка изолированного плеча

2.4 Расчёт бинарного делителя мощности

Определим геометрические размеры делителя мощности.

Длина резистивного элемента 1 мм.

Расстояние от полоски до экрана также равно 9 мм.

3.1 Подготовительные технологические операции

Подготовительными являются следующие операции: резка подложек, изготовление отверстий, склейка подложек, очистка и подготовка поверхностей подложек.

Резку подложек производят вначале или конце технологического цикла. При малых геометрических размерах микрополосковой платы применяют мультиплицированный фотошаблон с предусмотренными зазорами между схемами на ширину реза, и резку проводят в конце технологического цикла. Разделение подложек из неорганических диэлектриков осуществляют двумя способами:

. Диэлектрическая подложка с помощью термопластинчатого канифольного состава приклеивается к стеклянному основанию. Резка проводиться алмазными дисками диаметром 75…100 мм, толщиной 0,1…0,3 мм на специальном станке или на полуавтомате, ширина реза 0,5…0,8 мм.

. Скрайбирование алмазным резцом и последующая ломка пластин (рекомендуется для подложек толщиной до 0,5 мм).

Глубина надреза — до 0,5 толщины пластины. При скрайбировании потери материала минимальны, так как ширина линии надреза 0,05 мм

. Лазерное скрайбирование. Обеспечивает отличное качество реза, однако чувствительно к нарушениям технологии и требует высокой культуры производства.

Существуют три способа изготовления отверстий в подложках из неорганических диэлектриков:

. Скоростное сверление — применяется при изготовлении отверстий диаметром 0,8 мм и проводиться с помощью перфорированных алмазных сверл. Одним сверлом сверлят до 10 отверстий. При серийном производстве сверление производят по кондуктору, имеющему отметку базового угла.

. Ультразвуковая пробивка отверстий — наиболее универсальна, дает возможность получать отверстия любой конфигурации, а также проводить одновременную пробивку близко расположенных отверстий. Например, для пробивки отверстий для выводов транзистора изготовляют концентратор, в котором инструмент представляет собой систему из трех твердосплавных цилиндров.

. Лазерная пробивка отверстий — практически единственная, позволяющая пробить отверстия диаметром 0,05…0,5 мм.

При отмывке подложек перед вакуумным напылением используют различные способы удаления загрязнений: химические реакции; механическая очистка (кистевая обработка, распыление реактива, кипячение, ультразвуковая обработка и т.д.); растворение загрязнений (жиров в растворителях, солей в воде и др.).

Наиболее распространенной является кислотно-щелочная обработка. Удаление канифольных мастик и обезжиривание проводится последовательной обработкой гидрофобным и гидрофильными растворителями. Затем проводится кислотная обработка при нагреве и щелочная обработка в перекисно-аммиачной смеси с помощью ультразвука. Обработка в горячей хромовой смеси, серной и соляной кислотах может привести к размягчению поверхностного слоя ситаллов и, как следствие, ухудшению адгезии напыленных пленок. Последняя операция — отмывка подложек в бидистиллированной воде с последующей сушкой на центрифуге или обработка подложек в парах растворителей в специальных камерах. Быстрым и эффективным способом отмывки подложек является «фреоновая технология». Перспективна плазмохимическая очистка подложек, обеспечивающая атомарно чистую поверхность.

При подготовке подложек под химико-электролитическую металлизацию предусматривают обычно предварительное увеличение степени шероховатости — матирование поверхности. Для матирования подложек из ситалла используют смесь HF+H2 SO4 , Затем следует механическая зачистка, Так как на поверхности образуется мягкотравленный нерастворимый слой. Это может быть вызвано как образованием новых нерастворимых продуктов реакции, так и тем, что скорость диффузии травителя в ситалл превышает скорость травления. Более технологично использование шлифованного ситалла с последующей обработкой в горячих кислотах: H2 PO4 +H2 O; HNO; HCl. Трудность химической обработки ситаллов обусловлена их сложным физико-химическим составом.

При контроле отмывки поверхности подложек наиболее распространены методы оптической микроскопии (подсчет светящихся точек в темном поле, исчезающих и неисчезающих рисок) и методы, основанные на смачивании. Однако смачиваемость и несмачиваемость не могут служить однозначным критерием отмывки, так как состояние поверхности зависит от последней операции отмывки. Всестороннюю и тщательную проверку чистоты подложек следует проводить при отработке и выборе технологии отмывки. Из-за высокой активности подготовленных подложек их сплошной контроль может привести к дополнительному загрязнению. Чистота поверхности является критерием переменным и зависит от предъявляемых к подложке требований. Для объективной оценки подготовки поверхности следует оценивать адгезию пленок к подложке.

радиотехнический диапазон делитель микрополосковый

3.2 Тонкопленочная технология изготовления микрополосковых СВЧ плат

Будем называть технологию тонкопленочной, если толщина металлизации 0.5…50 мкм.

Электрохимическая металлизация с изготовлением резистивных элементов. Схема цикла:

) Сверление отверстий на скоростном сверлильном станке алмазными перфорированными сверлами, или на станке ультразвуковой прошивки.

) Химическое осаждение из растворов резистивного материала, который одновременно является адгезионным подслоем.

) Электролитическое наращивание меди до нормальной толщины.

) Позитивное изображение рисунка проводниковых и резистивных элементов с последующим травлением.

) Негативное изображение резистивных элементов, с последующим стравливанием проводящего слоя над резистивным элементом.

) Подготовка номиналов резисторов.

) Химическое осаждение антикоррозийных покрытий.

Достоинства метода: простота, отсутствие дорогостоящего оборудования; недостаток — для стабилизации резистивных слоев последний подвергается вжиганию, что может ухудшить адгезию проводящего слоя к резистивному адгезионному подслою.

Литература

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/deliteli-moschnosti/

1. Справочник по расчету и конструированию СВЧ полосковых устройств / Под ред. В.И. Вольмана. — М.: Радио и связь, 1982. — 328 с.

2. Малорацкий Л.Г., Явин Л.Р., Проектирование и расчет СВЧ элементов на полосковых линиях. — М.: Сов. радио, 1972. — 232 с.

. Микроэлектронные устройства СВЧ / Н.Т. Бова, Ю.Г. Ефремов, В.В. Конин и др. — К.: Техника, 1984. — 184 с.

. Электрические чертежи и схемы / Александров К.К., Кузьмина Е.Г. — М.: Энергоатомиздат, 1990. — 288 с.

. Конструирование и расчет полосковых устройств / Под редакцией профессора И.С. Ковалева. — М.: Советское радио, 1974. — 294 с.