Цель изомеризационных процессов в нефтепереработке — улучшение антидетонационных свойств авиационных и автомобильных бензинов. В нефтеперерабатывающей промышленности их начали применять для получения изобутана из н -бутана. Изобутан далее алкилировали бутиленами и в результате получали 2,2,4-триметилпентан (изооктан).

Рост производства автомобильных бензинов и все возрастающие требования к его антидетонационным свойствам потребовали значительного увеличения мощностей каталитического риформинга бензиновых фракций 80-180°С. В результате, как показано выше, получается высокооктановый компонент с большим содержанием ароматических углеводородов.

В высококачественных автомобильных бензинах АИ-93 и АИ-98 должно содержаться от 25 до 45% изопарафиновых углеводородов, которые получаются в процессах алкилирования и изомеризации. Добавление их к высокоароматизированным компонентам бензина каталитического крекинга и риформинга позволяет улучшить эксплуатационные свойства указанных бензинов. Поэтому с увеличением производства бензинов АИ-93 и АИ-98 необходимо наращивать мощности этих производств.

Большая ценность процесса изомеризации заключается в том, что в качестве сырья используются низкооктановые компоненты — фракция н. к. — 62°С и рафинаты каталитического риформинга. В этом сырье содержится в основном пентановая и гексановая фракции. Это сырье, а также фракции С5 и Се, получаемые с ГФУ, и ЦГФУ, изомеризуются в среде водорода в присутствии катализатора. Получают углеводороды со сравнительно высоким октановым числом изостроения. При изомеризации пентановой фракции получают продукт с более высоким октановым числом. Изомеризация н-пентана представляет интерес не только для нефтеперерабатывающей, но и для нефтехимической промышленности, так как изопентан дегидрированием можно превратить в изопрен — сырье для каучука. Таким образом, изомеризация может служить как для производства высокооктановых бензинов, так и для получения ценных синтетических каучуков.

Высокая детонационная стойкость и высокая испаряемость продуктов изомеризации углеводородов Cs-С 6 делают их исключительно ценными компонентами высокосортных бензинов. Особенно высоки октановые числа смешения (по исследовательскому методу) изомеризатов с ароматизированными компонентами. Если принять октановое число продукта изомеризации фракций углеводородов С5 -С6 за 98, то в указанных смесях оно возрастает до 103-104. По этому показателю изомеризат лишь незначительно уступает продукту алкилирования изобутана бутиленами.

Изомеризация бензиновых фракций

... бензина, снижает содержание ароматических углеводородов, дает возможность уменьшения жесткости процессов риформинга и, в конечном счете, увеличивает общий бензиновый ресурс, что делает эти процессы очень актуальными. К тому же, изомеризация бензиновой фракции ... который химически связан со структурой окиси алюминия во время производства катализатора. Эти соединения реагируют с хлоридом в катализаторе ...

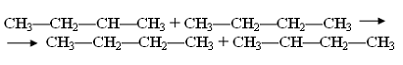

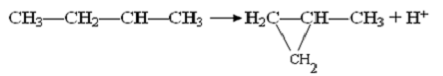

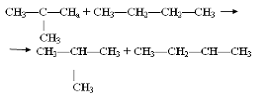

Как уже показывалось, реакции изомеризации углеводородов в присутствии кислотных катализаторов протекают по карбоний-ионному механизму. Рассмотрим изомеризацию н -бутана. Для инициирования реакции достаточно присутствия в сырье следов олефинов. Протон катализатора образует с олефином карбоний-ион:

![]()

Карбоний-ион вступает во взаимодействие с молекулой н -бутана, в результате чего происходит образование нового карбоний-иона из н -бутана:

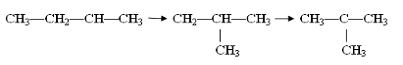

Этот карбоний-ион далее превращается в устойчивый третичный карбоний-ион:

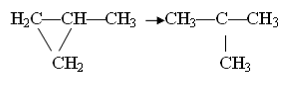

Третичный карбоний-ион может образовываться и через стадию промежуточного циклического углеводорода:

Циклический углеводород разрывается по связи между метиленовыми гуппами, и к освободившейся связи присоединяется — протон:

Образовавшийся тем или другим путем третичный карбоний-ион продолжает цепную реакцию с новыми молекулами н -бутана; при этом получается изобутан:

За последнее время в качестве катализатора стали применять платину, обработанную хлорсодержащими органическими соединениями, Активность катализатора поддерживают дополнительным 392 вводом НС1, а также постепенным повышением температуры до 160°С. Механизм изомеризации кислотного компонента подробно описан в литературе.

Изомеризация парафиновых углеводородов на твердом катализаторе идет по двум направлениям: гидрирование-дегидрирование и собственно изомеризация. Когда молекула углеводорода достигает катализатора, один из атомов водорода этой молекулы адсорбируется на металлическом центре, а связанный с ним атом углерода-на кислотном центре. Адсорбированная молекула изомеризуется и под действием молекулярного водорода покидает каталитическую поверхность.

Катализаторы изомеризации должны обеспечивать оптимальную скорость реакции при минимальной температуре процесса. Это особенно важно, так как с понижением температуры изомеризации увеличивается выход изомеров и снижается интенсивность нежелательных побочных реакций — крекинга и диспропорционирования.

Для предотвращения коксообразования изомеризацию проводят в среде водорода и под давлением. Промышленные процессы ведут в следующих условиях:

|

Температура,°С |

66-480 |

|

Давление, ат |

14-105 |

|

Объемная скорость подачи сырья, ч -1 |

1-2 |

|

Отношение водород: сырье, моль/моль |

от 1: 1 до 6: 1 |

Катализаторы можно разделить на пять основных групп: ка-тализаторы Фриделя — Крафтса, сульфид вольфрама, бифункциональные катализаторы, синтетические цеолиты с благородными металлами (включая добавки редкоземельных металлов) и комплексные катализаторы (комбинирование бифункциональных и цеолитсодержащих катализаторов с катализаторами Фриделя — Крафтса).

Катализаторы Фриделя-Крафтса, Сульфид вольфрама

Важно отметить, что наличие в сырье нафтеновых углеводородов (до 20-25%), сернистых соединений и влаги не ухудшает показателей процесса. Применение водорода, несмотря на то что он тормозит реакцию изомеризации на сульфиде вольфрама, необходимо, так как он препятствует закоксовыванию катализатора.

Бифункциональные катализаторы

Активность бифункционального катализатора может быть увеличена, а рабочие температуры снижены, если повысить кислотность носителя. Этого можно достичь, использовав алюмосиликат или окись алюминия на борсодержащем носителе.

Влияние носителей на температуру процесса иллюстрируют следующие данные:

|

Носитель |

Температура,°С |

|

Окись алюминия |

454-510 |

|

Алюмосиликат |

370-454 |

|

Окись алюминия и окись бора |

315-370 |

Повышение кислотности бифункционального катализатора достигается также обработкой его хлорсодержащими органическими соединениями, а поддержание кислотности — путем введения в систему НС1.

Синтетические цеолиты с

Ниже приведены данные об изомеризации н-пентана при 425°С, давлении 35 ат и степени превращения ~ 35% в присутствии катализаторов с

различным содержанием платины; в качестве носителя была использована окись алюминия, обработанная фтором:

|

Содержание платины, % |

Содержание фтора, % |

Константа скорости |

|

0,1 |

0,9 |

2 |

|

0,3 |

0,1 |

2 |

|

0,4 |

0,9 |

15 |

|

0,6 |

0,9 |

16 |

|

0,9 |

0,9 |

13 |

|

1,5 |

0,9 |

16 |

Комплексные катализаторы

Параметры процесса во многом зависят от природы сырья и применяемого катализатора. Рассмотрим основные факторы технологического режима: температуру, давление и объемную скорость.

Влияние температуры., Влияние давления., Влияние объемной скорости.

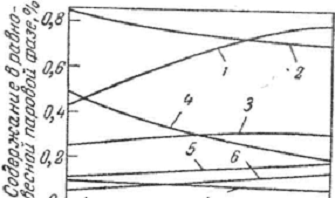

Рис. 1. Зависимость равновесного состава фракций С5 -С6 от температуры

Равновесие при изомеризации.

температуры, чем в случае гексанов. На рис.1представлена зависимость равновесного состава фракции С5 -С6 от температуры. Для достижения

С 6

Скорость изомеризации парафиновых углеводородов

|

При 340°С |

При 360°С |

|

|

н -Пентан |

1 |

1 |

|

н -Гексан |

2,1 |

1,9 |

|

н -Гептан |

3,1 |

2,9 |

|

н -Октан |

4,2 |

— |

При анализе этих данных было сделано заключение о том, что предпочтительнее подвергать изомеризации эти фракции раздельно (даже при работе на платиновых катализаторах).

При производстве ароматических углеводородов методом каталитического риформинга в качестве головного погона получают смешанную пентан-гексановую фракцию. Разделение этой фракции (так же, как и фракции углеводородов С5 -С6 ) требует больших затрат.

Влияние серы, воды и ароматических углеводородов., Изомеризация н-бутана.

небольшим количеством безводного хлористого водорода. Введение водорода в реакционную зону увеличивало продолжительность работы катализатора. Изобутан далее алкилировали бутиленами сполучением компонентов высокооктановых авиационного и автомобильного бензинов. В дальнейшем этот процесс был усовершенствован и использован для изомеризации к-пентана и пентан-гексановой фракции прямо-гоннчх бензинов.

Процесс проводят в несложном вертикальном цилиндрическом реакторе (с внутренней футеровкой торкретбетоном).

В низ реактора через слой жидкого катализатора подается сырье в смеси с хлористым водородом. Высокая активность катализатора обеспечивается периодическим сбросом шлама из низа реактора и добавлением свежего хлористого алюминия. Процесс хотя и шел при низких температурах (100-125°С), но вызывал серьезные трудности, связанные с летучестью катализатора и необходимостью сохранения его в зоне реакции. Катализатор забивал аппаратуру, а также вызывал хлористоводородную коррозию; коррозия оборудования еще более усиливалась при наличии сернистых сединенин в сырье. Усовершенствование этого процесса за счет применения в качестве компонентов катализатора хлористого алюминия в трех-хлористой сурьме и активирования катализатора безводным хлористым водородом не смогло устранить указанные недостатки.

Процесс Бутамер., Изомеризация н -пентана, н -гексана и их смесей.

н -пентана, а гексановой фракции — без рециркуляции. Это подтверждается данными табл.51. Взятая для изомеризации гексановая фракция была обогащена н -гексаном. Это достигалось отгоном 40 вес. % от гексанового рафината (отгон имел октановое число 75 по моторному методу).

Оставшаяся часть рафината, выкипающая в пределах 62-72°С и обогащенная н -гексаном, шла на изомеризацию. Процесс шел интенсивно, в полном соответствии с кинетическими расчетами, из которых следует, что в реакцию лучше всего вступает сырье, обогащенное нормальными парафиновыми углеводородами. Показатели процесса Пенекс при изомеризации разного сырья — фракций С5 , С5 -С6 и С6 .

Выход изомеризата колеблется от 93 до 99% от сырья: чем тяжелее сырье, тем меньше выход. Последний дополнительно снижается, если процесс проводить с рециркуляцией. Как видно из приведенных в таблице данных, октановое число (по исследовательскому методу без ТЭС) снижается в изомеризате с 90 при использовании в качестве сырья фракции С5 до 74,4 при изомеризации фракции Се (без рециркуляции).

Аналогичное положение наблюдается и после этилирования изомеризатов, соответственное снижение с 102,7 до 93,8.

В процессе Пенекс (лучшем из процессов изомеризации парафиновых углеводородов, разработанных в США) используется в качестве катализатора платина, нанесенная на фторированную окись алюминия. Процесс ведут при умеренных давлениях и температурах в среде водорода, что обеспечивает более длительную работу катализатора. Выходы жидких продуктов довольно высоки. Водорода требуется немного; его можно получить с установок риформинга.

Основные параметры процесса Пенекс для различного сырья следующие:

|

Показатели |

Фракция С 5 |

Фракция C 5 + С6 |

|

Содержание в сырье, % изо-С5 изо-С6 |

76-78 |

72-76 88-89 |

|

Температура на выходе из реактора,°С |

121-177 |

204-316 |

|

Давление, ат |

14-42 |

35-105 |

|

Объемная скорость, ч -1 |

1-4 |

1-3 |

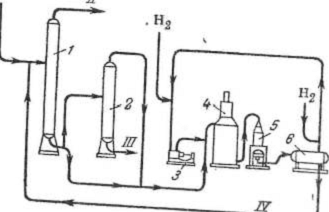

На рис.2 показана схема установки Пенекс для переработки пентанов (с рециркуляцией), а на рис.3 — схема той же установки для переработки гексановой фракции. При этом варианте процесса прямогонная пентан-гексановая фракция поступает в изо-пентановую колонну для выделения содержащихся в ней изо-пентанов, непосредственно смешиваемых с продуктом процесса.

Рис.2. Схема установки изомеризации пентанов с рециркуляцией:

1- лентановая колонна; 2 — гексановая колонна; 3 — компрессор; 4- печь; 5 -реактор; 6 -сепаратор.

Остаток из этой колонны подается в реактор. Продукт реакции после стабилизации разделяют на фракции С5 и С6 . Первую возвращают в изопентановую колонну для выделения образовавшегося изопентана, а вторую добавляют непосредственно к готовому продукту процесса — изомеризат.

Менее активным по сравнению с платиновым катализатором оказался сульфид вольфрама. Типичные результаты изомеризации на сульфиде вольфрама приведены в табл.1.

Таблица 1. Данные об изомеризации разного сырья на сульфидном катализаторе

|

Показатели |

н -Бутан |

н -Пентан |

Гексановая Фракция |

|

Выход, вес. % катализата газа |

97,6 2,4 |

97,4 2,6 |

92-95 5-8 |

|

Выход изомера, вес. % на пропущенный углеводород, на прореагировавший углеводород |

30,2 92,5 |

51,0 95,0 |

|

|

Октановое число по моторному методу сырья катализата |

54-55 70-72 |

В случае необходимости получения компонента с более высоким октановым числом, чем у изомеризата, можно его подвергнуть дополнительной ректификации и отобрать более легкие фракции, имеющие повышенные октановые числа.

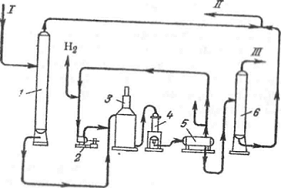

Рир.3. Схема установки изомеризации гексанов:

1 — гексановая колонна; 2— компрессор; 3-печь; 4- реактор; 5- сепаратор; 6-стабилизатор.

При изомеризации бутана сера вызывает обратимое отравление катализатора. Ее действие проявляется в снижении степени изомеризации при неизменных условиях процесса. Однако после перехода на обессеренное сырье первоначальная активность катализатора восстанавивается. Незначительное количество серы требует соответствующего изменения размеров реактора или незначительного изменения температуры процесса. Влияние серы при изомеризации фракции

С5 -С6 такое же, как и при изомеризации бутана. Однако содержание серы при переработке такой фракции должно быть ниже, чем для бутана. Поэтому пентан-гексановые фракции при содержании в них серы более 0,03% необходимо подвергать гидрообессериванию, щелочной или адсорбционной очистке.

Рециркуляция способствует повышению октановых чисел. Работа с рециркуляцией и включение в процесс секции по разделению ароматических углеводородов позволяют превратить гексаны в высокооктановые изомеры, а нафтеновые углеводороды в бензол; общий продукт, если не выделять бензол, имеет октановое число выше 100 (по исследовательскому методу, с 0,8 мл ТЭС на 1 л; см. табл.2).

Эксплуатация установок изомеризации.

Сырьем является нефти месторождений Тасбулат и Дунга-Еспелисай.

Месторождение Тасбулат

Газонефтеносность месторождения установлена в 1965 г. Иоисково-разведочными работами в разрезе юрской толщи открыто десять газокон-денсатных, две газоконденсатные с нефтяной оторочкой промышленного значения и одна нефтяная залежи. Нефтенасыщенность составляет 0,66 %. По типу природного резервуара залежи в основном пластовые и только некоторые массивные.

По физическим параметрам пласты терригенных обломочных пород существенно отличаются от одновозрастных аналогов соседнего Жетыбая. Это объясняется увеличением тонкослойности разреза, содержанием глинистых пластов и повышенной степенью карбонатности порового пространства коллекторов. Среди обломочной части песчаников и алевролитов сильно разложенные полевые шпаты преобладают над кварцем и обломками эффузивов. Пористость коллекторов невысокая (6-10 %), проницаемость колеблется в пределах первых единиц миллидарси.

Таблица 5. Физико-химическая характеристика юрской нефти.

|

Показатели |

Горизонт |

|

|

Х |

ХV |

|

|

1 |

2 |

3 |

|

Глубина перфорации |

2453-2416 |

2850-2843 |

|

|

0,8506 |

0,8040 |

|

М |

240 |

185 |

|

|

||

|

Температура,°С: застывания |

20 |

21 |

|

вспышки в закрытом тигле |

-35 |

-10 |

|

Давление насыщенных паров, мм. рт. ст.: при 38°С |

128 |

— |

|

при 50,°С |

161 |

— |

|

Содержание парафина,% |

27,7 |

12,7 |

|

Температура плавления,,°С |

60 |

50 |

|

Содержание,% серы |

0,11 |

0,10 |

|

азота |

0,090 |

0,080 |

|

смол силикагелевых |

5,45 |

1,83 |

|

асфальтенов |

0,60 |

0,28 |

|

Коксуемость,% |

1,22 |

0,29 |

|

Зольность,% |

0,091 |

0,087 |

|

Кислотное число, мг КОН на 1 г нефти |

0,10 |

0,05 |

|

Выход фракций,% до 200,°С |

9,2 |

35,4 |

|

до 300,°С |

33,5 |

67,3 |

Характеристика легких керосиновых дистиллятов, полученная при температурах отбора 120-140 и 120-200°С, следующая: выход на нефть — 10,8 и 6,0 % соответственно; с — 0,7890 и 0,7775; фракционный состав: н. к. — 142 и 134°С, 10 % — 155 и 143°С; 50 % — 179 и 157°С, 90 % — 213 и 179°С, 98 % — 225 и 193°С; v50 — 1,38 и 1,05 мм2 /с; температура вспышки в закрытом тигле — 34 и 28°С, начала кристаллизации — минус 50 и ниже минус 60°С; содержание ароматических углеводородов — 23 и 31 %, серы — следы; кислотность — 1,08 мг КОН на 100 г дистиллята (для фракции 120-240°С).

п 20 —

Месторождение Дунга — Еспелисай

Нефтесносность Дунгинской группы установлена в 1968 г. В дальнейшем при проведении поисково-разведочных работ на данных месторождениях установлена нефтегазоносность аптских и келловейских отложений. На Дунгинском месторождении нефтяные залежи А и Б выявлены в аптских отложениях. На месторождении Еспелисай установлена, одна газовая залежь в Ю-1 горизонте. Глубина залегания продуктивных горизонтов 1682-2285 м.

Дегазированная нефть характеризуется малым содержанием окисленных продуктов (3,5 — 3,9%) и высоким потенциалом светлых фракций (46%), что предопределает низкие плотности и вязкости в поверхностных условиях: с20 4 — 0,82 — 0,83г/ см3 , вязкость при 50єС 3,5 — 4,8 мм2 /с и в пластовых условиях 0,74 — 0,76 г/см3 , 1,1 — 1,5 мПа·с.

Нефть месторождения Дунга (скв. № 6) характеризуется следующими физико-химическими свойствами с20 4 0,816; температура застывания 26 єС; коксуемость 0,65 ℅; кислотное число 0,08 мг КОН на 1 г; содержание смол силикагелевых 0,78 %; асфальтенов 1,31, парафина 20,4, температура его застывания 54 єС, серы 0,15 %, вязкость кинематическая при 50 єС 4,25 мм2 /с, выход светлых фракций: до 200 єС — 23,0 %, до 350 єС — 57,0 %.

Физико-химические свойства дунгинской нефти из скважины № 8 и скважины № 6 таковы: с20 4 0,8409 и 0,7980 соответственно; М — 219 и 165; вязкость кинематическая при 50 єС 9,614 и 2,13 мм2 /с температура застывания-20 и 12 єС; коксуемость 3,38 и 0,50 ℅; кислотное число 0,12 и 0,07 мг КОН на 1 г; содержание смол силикагелевых 4,07 и 0,56 %; асфальтенов 1,31, парафина 20,4, температура его застывания 54 єС, серы 0,15 %,, выход светлых фракций: до 200 єС — 22,6 и 35,8 %, до 350 єС — 47,0 и 69,8%.

Таблица 7. Характеристики смеси нефтей.

|

Характеристики |

Дунга-Еспелисай |

Тасбулат |

Смесь |

|

Плотность |

0,8147 |

0,8506 |

0,83265 |

|

Кинематическая вязкость при 50єС, мм 2 /с |

3,50 |

24,53 |

14,015 |

|

Содержание серы |

0,15 |

0,11 |

0,13 |

|

Содержание парафина |

20,4 |

27,7 |

24,05 |

|

Температура застывания |

22 |

20 |

21 |

На основе физико-химических характеристик нефтей Тасбулат и Дунга-Еспелисай был разработан следующая поточная схема. В ней нефть поступает в секцию ЭЛОУ. После электрообессоливания поступает на установку АВТ.

С установки АВТ получаем следующие фракции: бензиновая, керосиновая, дизельная, вакуумный газойль, гудрон.

Легкие углеводороды (н. к. — 62°С) направляем на изомеризацию, где получаем изомеризат, составляющей компонентом бензина, газы вместе с УВ газом и головкой стабилизации каталитического риформинга на установку газофракционирование предельных углеводородов и в итоге получаем сухой и сжиженный газ.

Бензиновая фракция (62 — 120°С) направляем на установку каталитического риформинга. Получаем следующие продукты: катализат, являющимся компонентом автомобильного бензина, сухой газ, поступает на газофракционирующую установку. Катализат далее поступает в качестве сырья на установку экстракцию, где выделяем индивидуальные ароматические углеводороды.

Керосиновая фракция (120 — 200°С) с установки АВТ выделяем и в итоге получаем товарный керосин, УВ газ поступает на газореагентное хозяйство.

Дизельная фракция (200 — 350°С) с установки АВТ подвергаем карбамидной депарафинизаций и в итоге получаем товарное дизельное топливо, парафин.

Вакуумный газойль (350 — 490°С) направляем на установку каталитического крекинга. Продукты: котельное топливо, кокс выжигаемый, сажи, легкий газойль являющимся компонентом ДТ, бензиновая фракция, направляется на бензосмесительную станцию (БСС).

Гудрон (выше 490°С) направляем на установку замедленного коксования. Получаем следующие продукты: бензиновая фракция и легкий газойль, тяжелый газойль, являющимся компонентом котельного топлива, газы и головка стабилизации вместе с газами каталитического крекинга направляем на установку газофракционирование непредельных углеводородов. С установки ГФУ непредельных углеводородов получаем смесь пропан-пропиленовой и бутан-бутиленовой фракции, которая направляется на алкилирование. Продукты алкилирования: легкий алкилат поступает на БСС, тяжелый алкилат, является компонентом ДТ, и отработанная бутан-бутиленовая фракция (ББФ), который входит в состав сжиженного газа.

2.3 Расчет материальных балансов, входящих в поточную схему

Таблица 1. Материальный баланс установки ЭЛОУ

|

Поступило |

% |

т/год |

т/сутки |

кг/ч |

|

Нефть |

100,2 |

3000000 |

8823,52 |

367646,6 |

|

Вода |

5 |

149700,6 |

440,29 |

18345,41 |

|

Всего |

105,2 |

3149700,6 |

9263,82 |

385992,5 |

|

Получено: |

||||

|

Обессоленная нефть |

99,8 |

2988023,9 |

8788,3 |

366179,2 |

|

Соляной раствор |

5,4 |

161676,6 |

475,52 |

19813,3 |

|

итого |

105,2 |

3149700,6 |

9263,82 |

385992,5 |

Таблица 2. Материальный баланс установки АВТ

|

Поступило: |

% |

т/год |

т/сут |

кг/ч |

|

Нефть |

100,0 |

2988023,9 |

8788,3 |

366179,2 |

|

Получено: 1) Газ |

0,5 |

14940,1 |

43,9 |

1829,2 |

|

2) Н. к. — 62°С |

2,4 |

71712,6 |

210,9 |

8787,5 |

|

3) Бензиновая фракция (62-120°С) |

3,8 |

113544,9 |

333,9 |

13912,5 |

|

4) Керосиновая фракция (120-200°С) |

9,3 |

277886,2 |

817,0 |

34041,7 |

|

5) Дизельная фракция (200-350°C) |

26,0 |

776886,21 |

2285,0 |

|

|

6) Вакуумный газойль (350-490°С) |

46,0 |

1374490,99 |

4043,0 |

168458,3 |

|

7) Выше >490°С |

12,0 |

358562,9 |

1054,6 |

43941,7 |

|

Всего |

100,0 |

2988023,9 |

8788,3 |

366179,2 |

Таблица 3. Материальный баланс установки каталитического риформинга

|

Поступило: |

% |

т/год |

т/сут |

кг/ч |

|

Сырье (62-120°С) |

100,0 |

113544,9 |

333,9 |

13912,5 |

|

Получено: |

||||

|

1. УВ-ный газ |

10,0 |

11354,5 |

33,4 |

1391,3 |

|

2. Головка стабилизации |

4,5 |

5109,5 |

15,0 |

625,0 |

|

3. Катализат |

83,7 |

95037,1 |

279,5 |

11645,8 |

|

4. ВСГ |

1,8 |

2043,8 |

6,01 |

250,4 |

|

Всего |

100,0 |

113544,9 |

333,9 |

13912,5 |

Таблица 4. Материальный баланс экстракции ароматических углеводородов.

|

Поступило: |

% |

т/год |

т/сут |

кг/ч |

|

Сырье |

100,0 |

95037,1 |

279,5 |

11645,8 |

|

Получено: 1. Бензол |

9,3 |

8838,45 |

25,9 |

1079,2 |

|

2. Толуол |

14,4 |

13685,34 |

40,3 |

1679,17 |

|

3. Суммарные ксилолы (включая этилбензол) |

17,2 |

16346,38 |

48,1 |

2004,1 |

|

4. Высшие ароматические углеводороды |

6,4 |

6082,37 |

17,89 |

745,42 |

|

5. Рафинат |

52,7 |

50084,56 |

147,31 |

6137,91 |

|

Всего: |

100,0 |

95037,1 |

279,5 |

11645,8 |

Таблица 5. Материальный баланс установки изомеризации

|

Поступило |

% |

т/год |

т/сут |

кг/ч |

|

Сырье (н. к. — 62°С) |

100,0 |

71712,6 |

210,9 |

8787,5 |

|

ВСГ |

0,8 |

2043,8 |

6,03 |

251,25 |

|

в том числе водород |

(0,22) |

1021,9 |

3,01 |

1,25 |

|

Всего |

100,8 |

73756,41 |

216,93 |

9038,75 |

|

Получено: |

||||

|

1. Сухой газ |

1,6 |

1170,74 |

3,44 |

143,33 |

|

2. Сжиженный газ |

16,8 |

12292,73 |

177,33 |

7388,75 |

|

3. Компонент автобензина |

82,4 |

60292,94 |

177,33 |

7388,75 |

|

Изопентановая фракция |

(53,4) |

39073,34 |

114,92 |

4788,33 |

|

Изогексановая фракция |

(22,1) |

16170,8 |

47,56 |

1981,67 |

|

Гексановая фракция |

(6,9) |

5048,84 |

14,85 |

618,75 |

|

Всего |

100,8 |

73756,41 |

216,93 |

9038,75 |

Таблица 6. Материальный баланс установки ГФУ предельных углеводородов

|

Поступило |

% |

т/год |

т/сут |

кг/ч |

|

Сырье: |

||||

|

1. Газ |

33,6 |

14940,1 |

43,94 |

1830,83 |

|

2. Сухой газ |

2,5 |

1170,74 |

3,44 |

143,33 |

|

3. Головка стабилизации |

37,0 |

16464,0 |

48,42 |

2017,5 |

|

4. Сжиженный газ |

26,9 |

12292,73 |

36,16 |

1506,67 |

|

Всего |

100,0 |

44867,57 |

131,96 |

5498,33 |

|

Получено: |

||||

|

1. Изобутановая фракция |

14,6 |

6550,67 |

19,27 |

802,92 |

|

2. Сухой газ |

4,8 |

2153,64 |

6,33 |

263,75 |

|

3. Бутановая фракция |

36,8 |

16511,27 |

48,56 |

2023,33 |

|

4. С 5 и выше |

19,3 |

8659,44 |

25,47 |

1061,25 |

|

5. Пропановая фракция |

24,5 |

10992,55 |

32,33 |

1347,08 |

|

Всего |

100,0 |

44867,57 |

131,96 |

5498,33 |

Таблица 7. Материальных баланс установки карбамидной депарафинизаций ДТ

|

Поступило |

% |

т/год |

т/сут |

кг/ч |

|

Сырье |

100,0 |

776886,21 |

2285,0 |

95208,3 |

|

Получено |

||||

|

1. Дизельное топливо |

80,5 |

625393,4 |

1839,4 |

76641,67 |

|

2. Промежуточная фракция |

9,5 |

73804, 19 |

217,1 |

9045,8 |

|

3. Жидкий парафин |

10,0 |

77688,62 |

228,5 |

9520,83 |

|

Всего |

100,0 |

776886,21 |

2285,0 |

95208,3 |

Таблица 8. Материальный баланс установки каталитического крекинга

|

Поступило |

% |

т/год |

т/сут |

кг/ч |

|

Сырье (350-490°С) |

100,0 |

1374490,99 |

4042,62 |

168442,5 |

|

Получено: |

||||

|

1. УВ газ и головка стабилизации |

17,3 |

237786,94 |

699,37 |

29140,42 |

|

2. Крекинг-бензин |

43,2 |

593780,11 |

1746,41 |

72767,08 |

|

3. Легкий газойль |

12,6 |

173185,87 |

509,37 |

21223,75 |

|

4. Сырье для производства технического углерода |

10,0 |

137449,1 |

404,26 |

16844,17 |

|

5. Тяжелый газойль |

11,6 |

159440,95 |

468,95 |

19539,58 |

|

6. Кокс выжигаемый |

5,3 |

72848,02 |

214,26 |

8927,5 |

|

Всего |

100,0 |

1374490,99 |

4042,62 |

168442,5 |

Таблица 9. Материальный баланс УЗК.

|

Поступило |

% |

т/год |

т/сут |

кг/ч |

|

Сырье (>490°С) |

100,0 |

358562,9 |

1054,6 |

43941,7 |

|

Получено: |

||||

|

1. Газ |

5,9 |

21155,21 |

62,2 |

2591,7 |

|

2. Головка стабилизации |

2,7 |

9681, 19 |

28,5 |

1187,5 |

|

3. Бензин (н. к. — 180°С) |

13,0 |

46613,18 |

137,1 |

5712,5 |

|

4. Керосиновый газойль и легкий газойль |

28,5 |

102190,43 |

300,6 |

12525,0 |

|

5. Тяжелый газойль |

25,9 |

92867,79 |

273,1 |

11379,2 |

|

6. Кокс, в том числе: |

24 |

86055,1 |

253,1 |

10545,8 |

|

Фракция выше 25мм |

(10,0) |

35856,29 |

105,5 |

4395,8 |

|

Фракция ниже 25мм |

(14,0) |

50198,81 |

147,6 |

6150,0 |

|

Всего |

358562,9 |

1054,6 |

43941,7 |

|

Таблица 10. Материальный баланс установки ГФУ непредельных углеводородов

|

Поступило |

% |

т/год |

т/сут |

кг/ч |

|

Газ и головка стабилизации коксования |

11,5 |

30836,4 |

90,7 |

3779,2 |

|

Газ и головка стабилизации кат. крекинга |

88,5 |

237786,94 |

699,37 |

29140,42 |

|

Всего |

100,0 |

2687786,94 |

790,07 |

32919,62 |

|

Получено |

||||

|

1. Сухой газ |

30,5 |

81930,12 |

240,97 |

10040,43 |

|

2. Пропан-пропиленовая фракция |

25,5 |

68498,95 |

201,46 |

8394,17 |

|

3. Бутан-бутиленовая фракция |

37,5 |

100733,75 |

296,28 |

12345,02 |

|

4. С 5 и выше |

6,5 |

17460,52 |

51,36 |

2140,0 |

|

Итого |

100,0 |

268623,34 |

790,07 |

32919,62 |

Таблица 11. Материальный баланс установки алкилирования

|

Поступило |

% |

т/год |

т/сут |

кг/ч |

|

Бутан-бутиленовая фракция |

54,4 |

100733,75 |

296,28 |

12345,02 |

|

Пропан — пропиленовая фракция |

29,7 |

68498,95 |

201,46 |

8394,17 |

|

Изобутан |

15,9 |

6550,67 |

19,27 |

802,91 |

|

Всего |

100,0 |

175783,37 |

517,01 |

21542,1 |

|

Получено: |

||||

|

1. Легкий алкилат |

69,5 |

122169,44 |

359,32 |

14971,7 |

|

2. Тяжелый алкилат |

5,9 |

10371,22 |

30,5 |

1270,83 |

|

3. Пропан |

14,0 |

24609,67 |

72,38 |

3015,83 |

|

4. Отработанный ББФ |

10,6 |

18633,04 |

54,8 |

2283,3 |

|

Всего |

100,0 |

175783,37 |

517,01 |

21542,1 |

Таблица 12. Материальный баланс ССДТ

|

Получено |

% |

т/год |

т/сут |

кг/ч |

|

1. Легкий газойль кат. крекинга (56) |

19,0 |

173185,87 |

509,37 |

21223,75 |

|

2. Тяжелый алкилат (52) |

1,2 |

10371,22 |

30,5 |

1270,83 |

|

3. Дизельное топливо (49) |

68,6 |

625393,4 |

1839,4 |

76641,67 |

|

4. Керосино-газойль и легкий газойль (45) |

11,2 |

102190,43 |

300,6 |

12525,0 |

|

Всего |

100,0 |

911140,92 |

2679,87 |

11661,25 |

ЦЧ = 56*0,19 + 52*0,012+49*0,686+0,112*45=50

Таблица 13. Материальный баланс ББС

|

Получено |

% |

т/год |

т/сут |

кг/ч |

|

1. рафинат (98) |

5,6 |

50084,56 |

147,31 |

6137,91 |

|

2. крекинг бензин (94) |

66,0 |

593780,11 |

1746,41 |

72767,08 |

|

3. бензин УЗК (72) |

5,2 |

46613,18 |

137,1 |

5712,5 |

|

4. С 5 и выше (83) |

2,9 |

26119,96 |

76,83 |

3201,25 |

|

5. легкий алкилат (93) |

13,6 |

122169,44 |

359,32 |

14971,7 |

|

6. изомеризат (97) |

6,7 |

60292,94 |

177,33 |

7388,75 |

|

Всего |

100,0 |

899060, 19 |

2644,3 |

110179, 19 |

ОЧ = 98*0,056+94*0,66+72*0,052+83*0,029+93*0,136+97*0,067=92

Таблица 14. Сводный материальный баланс

|

Получено |

% |

т/год |

т/сут |

кг/ч |

|

1. Сжиженный газ |

2,4 |

70746,53 |

208,07 |

8669,54 |

|

2. Сухой газ |

2,8 |

84083,76 |

247,3 |

10304,18 |

|

3. Бензин |

29,9 |

899060, 19 |

2644,3 |

110179, 19 |

|

4. ДТ |

30,8 |

911140,92 |

2679,87 |

11661,25 |

|

5. Ароматические УВ-ы |

1,5 |

44952,54 |

132, 19 |

5507,92 |

|

6. Жидкий парафин |

2,6 |

77688,62 |

228,5 |

9520,83 |

|

7. Сырье для производства технического углерода |

4,6 |

137449,1 |

404,26 |

16844,17 |

|

8. Кокс |

2,9 |

86055,1 |

253,1 |

10545,8 |

|

9. Котельное топливо |

8,4 |

252308,74 |

742,05 |

30918,78 |

|

10. Керосин |

9,3 |

277886,2 |

817 |

34041,7 |

|

Потери <5 |

4,8 |

146652,21 |

431,3 |

17972,1 |

|

Всего |

100,0 |

3000000 |

8823,52 |

367646,6 |

Установка изомеризации состоит из двух блоков — ректификации и изомеризации. Блок ректификации предназначен для выделения из смеси сырья и изомеризата товарных продуктов — изопентановой и изогексановой фракций, удаления из сырья углеводородов С4 и ниже, подготовки к переработке сырья секции изомеризации — пентановой фракции. В блоке изомеризации осуществляется превращение пентана в изопентан.

Поступающее в блок ректификации свежее сырье смешивается со стабильным изомеризатом. Смесь разделяется в изопентановой колонне 3 на верхний продукт — смесь изопентана и бутана и нижний продукт — смесь н-пентана и гексанов. В колонне 11 ректификат колонны 3 делится на бутаны и изопентан. В колонне 17 остаток колонны 3 разделяется на н-пентановую фракцию, направляемую в блок изомеризации, и смесь гексанов, подаваемую в колонну 23. В 23 проводится разделение смеси гексанов на изогексан и н-гексан.

Конденсация и охлаждение верхних продуктов ректификационных колонн осуществляется в воздушных конденсаторах-холодильниках; теплота в нижнюю часть колонн подводится через кипятильники, обогреваемые паром.

Пентановая фракция, поступающая на блок изомеризации, забирается насосом 29 и подается на смешение с водородсодержащим газом. Смесь сырья и водородсодержащего газа нагревается в теплообменнике 30 и печи 31 до температуры реакции и поступает в реактор 32, где в присутствии алюмоплатинового катализатора происходит реакция изомеризации. Газо-продуктовая смесь, выходящая из реактора, охлаждается в теплообменниках и холодильниках, после чего направляется на разделение в продуктовый сепаратор 35. Из 35 выходит циркулирующий водородсодержащий газ, который смешивается со свежим водородсодержащим газом, подвергается осушке цеолитами в адсорбере 46 и подается во всасывающую линию циркуляционного компрессора 47. Сжатый водородсодержащий газ смешивается с сырьем.

Нестабильный изомеризат из 35 нагревается до 85-90°С в теплообменнике 36 и поступает в стабилизационную колонну 37. С верха 37 уходит жирный газ, с низа — стабильный изомеризат, который направляется на блок ректификации.

Катализатор изомеризации периодически — 1 раз в 5-6 мес. подвергается окислительной регенерации. Регенерация катализатора проводится так же, как на установках риформинга.

В колонне К-1 происходит разделение стабильного бензина 30-180°С на три фракции:

фр. 30-70°С — компонент сырья установки изомеризации;

бензолобразующая фракция (70-95°С) — сырье установки пиролиза;

фр.95-180°С — сырье установки риформинга, с обеспечением ее качества, оговоренного в техническом задании. В частности 50% точка должна быть не менее 120°С.

Производительность колонны К-1 по сырью составляет 1,5 млн т бензина в год.

Колонна К-3 предназначена для получения из риформата трех фракций:

легкий риформат — компонент сырья установки изомеризации;

бензольная фракция — сырье установки пиролиза;

тяжелый риформат — компонент товарного бензина с содержанием бензола <1% мас.

В состав блока изомеризации входят реакторный блок и блок ректификации (колонны К-101, К-102, К-103).

Сырье установки изомеризации состоит из трех фракций бензина:

фр.30-70°С, получаемая из стабильного бензина 30-180°С в колонне К-1;

легкий риформат, дистиллят колонны К-3 установки каталитического риформинга;

фр. С5-С6 с установки ГФУ.

Колонна К-101 предназначена для стабилизации изомеризата, выходящего из реакторного блока, путем удаления из него растворенных углеводородных газов С1-С4.

Колонна К-102 предназначена для получения из смесевого сырья установки изомеризации двух фракций:

высокооктановая фракция изо-С5 — компонент изомеризата;

фр. С5-С6 — сырье реакторного блока.

Колонна К-103 предназначена для выделения из стабильного изомеризата двух фракций:

фр. еС5 — рецикл колонны К-102;

фр. С6 — компонент изомеризата

Реактор изомеризации.

Изомеризации подвергают н -бутан, н -пентан и н- гексан в присутствии катализатора. Изобутан, получаемый в процессе изомеризации, можно использовать в реакции алкилирования бутиленами для производства изооктана, а изомеры пентана и гексана как добавки к автомобильным бензинам. Изомеризация нормальных парафинов — процесс низкотемпературный. Понижение температуры способствует образованию изомеров, но при этом снижается скорость реакции. Снижение давления при низких температурах также вызывает увеличение выхода изомеров. С целью повышения продолжительности работы катализатора процесс ведут под давлением водорода.

Катализаторами изомеризации служат хлористый алюминий, платина, палладий, сульфид вольфрама, никель и оксид молибдена. Все катализаторы, кроме хлористого алюминия, наносят на оксид алюминия или алюмосиликат. В последнее время в качестве катализатора были предложены палладий и платина на цеолите.

Изомеризацию в присутствии хлористого алюминия осуществляют в жидкой и паровой фазах. На установках жидкофазной изомеризации н -бутана в качестве катализатора применяют раствор хлористого алюминия в треххлористой сурьме, активированный безводным хлористым водородом. Сырье с катализатором перемешивают при помощи мешалки, поскольку плотность раствора 2,5 т/м3 . Жидкофазную изомеризацию можно осуществлять на хлористом алюминии без треххлористой сурьмы. В этом случае сырье осушают и отдувают в абсорбере от С1 -С3 хлористым водородом. Вытекающая с низа абсорбера смесь сырья с хлористым водородом проходит подогреватель, смешивается с циркулирующим водородом из расчета 0,7-1,4 м3 /м3 жидкости и под давлением 0,5-0,55 МПа поступает в реактор. В реакторе эта смесь барботирует через слой жидкого катализатора высотой 6-7,5 м. Расход хлористого алюминия около 1 кг на 0,5-0,6 м3 конечного продукта.

Условия жидкофазной изомеризации н -гексана на хлористом алюминии следующие:

|

Температура,°С |

115-120 |

|

Давление, МПа |

5-6 |

|

Объемная скорость подачи сырья, ч -1 |

1-2 |

|

Подача водорода в реактор, % масс, на сырье |

4-8 |

|

Глубина превращения за однократный пропуск сырья, % масс |

60 |

Конверсия при полной рециркуляции непрореагировавшего сырья для С6 — 80% масс, для C5 — 95% масс.

Парофазную изомеризацию н -бутана в присутствии хлористого алюминия осуществляют в трубчатом реакторе. В трубках реактора находится катализатор, а между трубками для снятия теплоты реакции циркулирует масло, которое выходит с низа реактора, проходит холодильник и подается наверх. Подогретое сырье и хлористый водород поступают с верха реактора. Условия процесса следующие:

|

Температура,°С100-125 |

|

|

Давление, МПа |

1,2-1,8 |

|

Объемная скорость подачи сырья, ч -1 |

0,8-1,1 |

|

Расход хлористого алюминия, кг/м 3 изобутана |

24-25 |

|

Глубина превращения н-бутана, % |

98 |

Изомеризацию на металлических катализаторах осуществляют в реакторах со стационарным слоем катализатора. Ниже приведены условия изомёризции н-пентана на различных катализаторах:

|

Платина на алюмосиликате |

Палладий на цеолите |

|

|

Температура,°С |

370-480 |

350-370 |

|

Давление, МПа |

2,0-5,0 |

3,1 |

|

Объемная скорость подачи сырья, ч -1 |

1,0-6,0 |

2,0 |

|

Кратность циркуляции водородсодержащего газа, моль/моль сырья |

2,0-6,0 |

3,0 |

|

Продолжительность контакта, с |

— |

15-37 |

Отечественный катализатор ИП-62 промотируется фтором. Температура процесса на этом катализаторе 350-450°С. Катализатор ГК-15 (платина и палладий на цеолите) позволяет снизить температуру процесса до 315-340°С.

Изомеризация протекает с выделением тепла (71-113 кДж/кг превращенного сырья для С4 -С9) .

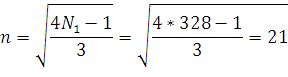

Задание. Определить размеры и число трубчатых реакторов на установке парофазной изомеризации н -бутана в присутствии хлористого алюминия, если известно: производительность установки по жидкому сырью ?с =100 м3 /сут; объемная скорость подачи сырья ώ=0,8 ч-1 ; глубина превращения за однократный пропуск сырья Х’=45% масс; трубка реактора имеет внутренний диаметр 50 мм, длину 6 м.

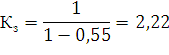

Решение. Находим коэффициент загрузки реактора:

где 0,55 — доля непрореагировавшего сырья.

Определяем объем реакционного

![]()

м3

м3

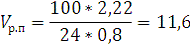

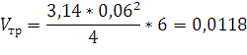

Подсчитываем объем одной трубки и общее число трубок

![]()

м3

м3

Принимаем три реактора с числом трубок в каждом N1 =328. Находим число трубок, расположенных по диаметру реактора:

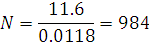

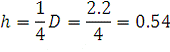

Определяем диаметр реактора

D = (n+1) b

где b — расстояние между центрами двух соседних трубок; принимают b=2d= 50-2=100 мм.

D = (21 + 1) *0,1=2,2 м

Определяем общую высоту реактора

![]()

![]() ;

; ![]()

м

м

Н=6+2*0,54=7,08

Изомерные соединения часто отличаются по реакционной способности. Одна из причин этого заключается в различной подвижности лигандов. Если комплексы обладают каталитической активностью, то для отдельных изомеров она также бывает различна. В этом случае наличие индукционного периода в каталитической реакции может обусловливаться предварительной изомеризацией и большей активностью образующегося изомера. Изомеризация может служить причиной затухания каталитического процесса, если образующийся изомер менее активен.

Изомерные соединения часто обладают не только различной каталитической, но и биологической активностью. Поэтому бывает весьма важно знать относительную устойчивость отдельных изомерных форм и способность изомеризоваться в определенных условиях. Например, в настоящее время в химиотерапии опухолевых заболеваний в различных странах широко используется цис — [Pt (NH3) 2Cl2]. Важно отметить, что изомерное соединение транс — [Pt (NH3) 2Cl2] противоопухолевой активностью не обладает.

1. Суханов В.П. Каталитические процессы в нефтепереработке. М., Гостоп-тахнадат, 1963.

. Исагулянц В.И., Егорова Г.М. химия нефти. М., «Химия», 1965.

. Химия и переработка нефти и газа. Экспресс-информация. Вып. 7, М., ВИНИТИ, 1971. См. с.5-6.

. Коршак В.В. Прогресс полимерной химии. М., «Наука», 1965.

. Химия и переработка нефти и газа. Экспресс-информация. Вып. 39. М» ВИНИТИ, 1970. См. с. 1-4.

. В сб. «Обзоры зарубежной литературы. Переработка нефти за рубежом». Вып.5.М., ЦНИИТЭНефтехим, 1970. См. с. 25.

. Химия и переработка нефти и газа. Экспресс-информация. Вып. 0. М., ВИНИТИ, 1970. См. с. 1-6.