В нашей стране в больших масштабах осуществляется жилищно-гражданское, промышленное и сельскохозяйственное строительство; это требует выполнения значительных объемов разнообразных строительных работ, в том числе и кровельных.

Кровля — верхний элемент покрытия, предохраняющий здание от проникновения атмосферных осадков и механических воздействий. От ее надежной службы зависит долговечность и сохранность всего сооружения, включая отделку и оборудование.

Кровельные работы представляют собой совокупность всех трудовых процессов, необходимых для того, чтобы сделать несущее основание и кровельное покрытие крыши. Покрытие крыши подвержено суточным и сезонным колебаниям температуры, солнечной радиации, воздействию атмосферных осадков в сочетании с температурными изменениями, ветрами, а иногда и вредными осадками, выбрасываемыми промышленными предприятиями. Поэтому для нормальной эксплуатации зданий и сохранения их долговечности большое значение имеет качество кровельных материалов и их правильное применение. Чтобы рационально использовать кровельные материалы, необходимо знать их основные свойства.

К основным физическим и механическим свойствам материалов относятся: плотность, твердость, прочность, пластичность, хрупкость, пористость, упругость, теплоемкость, теплопроводность, огнестойкость, тепловая и химическая стойкость, водопоглощение, водопроницаемость, гигроскопичность, морозостойкость и т.д.

Кровли выполняют из рулонных материалов, асбестоцементных и металлических листов, черепицы.

Кровли из рулонных материалов имеют небольшую массу, нетрудоемки и просты в выполнении, водонепроницаемы, но не огнестойки и их содержание связано со значительными эксплуатационными расходами.

Большой долговечностью, огнестойкостью, малой массой отличаются асбестоцементные кровли из волнистых листов. Металлические кровли применяются только в исключительных случаях. Черепичные кровли также не имеют широкого распространения, так как неиндустриальны и имеют большую массу, хотя и экономичны в эксплуатации, долговечны и огнестойки.

В последние годы получают широкое распространение безрулонные плоские мастичные кровли. Их выполняют по подготовленному основанию из холодных кровельных мастик с асбестовым или стекловолокнистым наполнителем. Их устройство может быть полностью механизировано.

Основные требования предъявляются к водонепроницаемости, долговечности, огнестойкости, экономичности кровель.

Виды, формы и классификация кровель

... рулонных кровельных материалов относится большое количество швов (нахлестов) при изготовлении ковра. При выборе рулонного материала необходимо учитывать время года (температуру, при которой будут проводиться кровельные работы); соответствие долговечности материала кровли, планируемой долговечности дру

Кровельные материалы можно условно классифицировать по структуре, составу, размеру и внешнему виду и др.

структуре

- покровные (рубероид кровельный с крупнозернистой и мелкозернистой посылкой и др.);

- беспокровные (гидроизол, фильгоизол).

По составу можно выделить органические, минеральные и металлические кровельные материалы.

К органическим относятся старейшие кровельные материалы — солома, дранка, и современные — битумные, битумно-полимерные и полимерные материалы. В силу специфики органических веществ такие кровельные материалы довольно быстро стареют под действием УФ-излучения и кислорода воздуха. Многие из них склонны к загниванию и все относятся к горючим материалам. Долговечность органических кровельных материалов от 5-7 до 25-30 лет.

Минеральные (каменные) кровельные материалы. Это имеющие многовековую историю сланцевые плитки, керамическая черепица и современные материалы: асбестоцементные листы (шифер) и цементно-песчаная черепица. Эти материалы свето- и гнилостойки. Основным разрушительным воздействием для них служит попеременное замораживание и оттаивание. Их долговечность значительно выше, чем у органических.

Металлические кровельные материалы в наше время представлены листовыми материалами из оцинкованной стали, меди и цинка. Из них наименее долговечна оцинкованная сталь — 30-50 лет. Долговечность цинковых и, в особенности, медных кровель превышает 100 лет.

размеру и внешнему виду

- штучные (черепица, природный шифер, «мягкая» черепица и т.п.);

- листовые (асбестоцементные листы, профилированные и плоские металлические листы, металлочерепица, ондулин и др.);

- рулонные (пергамин, рубероид и их современные модификации);

- пленочные (резиновые и полимерные мембраны);

- мастичные (битумные и полимерные мастики).

Наиболее важными потребительскими свойствами кровельных материалов являются: эстетическая привлекательность материала; соответствие материала экономическим возможностям застройщика (оценивается стоимость материала, трудоемкость его монтажа и сложность конструкции кровли: стропила, обрешетка и трудоемкость ремонтных работ); соответствие материала эстетическим требованиям; соответствие материала конфигурации кровли; долговечность и гарантийный срок; технические свойства материала, оцениваемые по его физическим, теплотехническим, механическим и биологическим показателям.

На рынке кровельных материалов существует взаимосвязь между тремя целевыми группами потребителей. Конечными потребителями являются домовладельцы, а остальные выступают как группы влияния на выбор конечного потребителя.

Технология кровельных работ зависит от конструктивного решения кровли. В сельскохозяйственном строительстве кровельные работы совершенствуют в следующих направлениях: создают индустриальные конструкции покрытий в виде комплексных панелей заводского изготовления; применяют новые виды кровель; комплексно механизируют работы при устройстве рулонных и мастичных кровель. Комплексный процесс устройства кровель состоит из заготовительных процессов. Структура отдельных процессов зависит от вида кровли и методов производства работ.

Заготовительные процессы включают раскройку, очистку рулонного материала; изготовление элементов кровли из листового оцинкованного железа; подготовку отверстий, разрезку асбестоцементных листов, плиток; приготовление мастик.

Безопасность кровельных работ. Дефекты кровель

... и правил при организации производства кровельных работ; неправильным выбором кровельных материалов; неудачным проектным решением конструкции кровель. Наиболее часто встречающиеся дефекты и нарушения: вздутия всего кровельного ковра или отдельных его слоев; ...

Подготовительные процессы состоят из операции по подготовке основания для устройства кровли. Для кровель из штучных материалов подготовка основания включает только устройство обрешетки по прогонам; для рулонных и безрулонных мастичных кровель — выравнивание основания, очистку его от мусора, пыли, грунтовку поверхности.

Транспортные процессы связаны с доставкой материалов на строительный объект и непосредственно на рабочее место.

Основные процессы — это укладка кровельного материала и крепление его к основанию.

Кровельные материалы на строительный объект доставляют в контейнерах автомобильным транспортом. На кровлю к месту укладки их подают легкими переносными кранами или подъемниками. Для этих целей также могут быть использованы самоходные краны малой грузоподъемности. Рулонные материалы по покрытию можно транспортировать ручными тележками или мотороллерами и мототележками.

ОАО «Забудова»

«Кровельные Системы»

Предприятие ООО «Динтас» — оптовая продажа строительных материалов.

ООО «Эсгит»

1. Применение цементно-песчаной черепицы в производстве

Черепица широко применяется во многих странах мира с глубокой древности до наших дней. В Европе около 86% новых домов покрыто таким покрытием. Красота и элегантность черепичных крыш общеизвестны. Они создают неповторимый стиль многих европейских городов. Декоративность и долговечность черепицы создали ей некий ореол аристократичности: говорят, что «черепица стареет достойно, как хорошее вино».

Область применения цементно-песчаной черепицы достаточно широка. Её используют для покрытия жилых и хозяйственных строений главным образом в сельской местности, т.е. для строящихся и реконструируемых каменных, кирпичных, деревянных и рубленых домов. Черепицу применяют для устройства кровель зданий и сооружений различного назначения с уклоном крыши от 100 до 650 для эксплуатации в макроклиматическом районе с умеренным климатом. Правда, оптимальным считается угол наклона ската от 220 и больше, так как в этом случае полностью исключается попадание дождевых вод под черепицу даже при сильных порывах ветра. Её можно применять как для домов с коньковой крышей, так и для круглых башен, углов, арок и углублений. На крыше можно выстроить углы или дугообразные формы, стрехи, желоба и прочее. Черепица позволяет создавать продуманную до мелочей кровельную систему, в которой конструктивно решены все основные узлы и сопряжения для любых архитектурных форм.

Приобретение цементно-песчаной черепицы — верное решение с точки зрения эксплуатации. Такая крыша при минимальном уходе долго не требует ремонта. В помещении под черепичной крышей создается хороший звуковой комфорт: шум дождя, града, ветра, городского транспорта почти полностью не слышен. Структура такой черепицы позволяет кровле «дышать», поэтому скапливающаяся под крышей влага быстро испаряется, что препятствует образованию плесени и гнили. В доме под крышей — приятный, здоровый воздух.

Цементно-песчаная черепица является улучшенным аналогом керамической черепицы. Традиционной керамической черепице она не уступает ни в чем, хотя керамика — элитный материал.

С функциональной точки зрения керамическая и цементно-песчаная черепицы одинаковы, основные показатели и свойства у них схожи. Различие кроется в технологии производства. Керамическую черепицу изготавливают классическим методом, который подразумевает три стадии: подготовку сырья, формовку черепка и обжиг. Исходный материал — керамическую (гончарную) глину — перемешивают до однородной массы и добавляют в нее пластификаторы, облегчающие формовку. Черепица может производиться ленточным или штамповочным способами. В первом случае формируется лента, которая затем разрезается на отдельные плитки. Во втором черепичные плитки прессуются в металлических формах. Полученный тем или иным способом полуфабрикат обжигают при температуре около 1000 градусов — и керамическая черепица готова. Однако ее недостатком является необходимость высокотемпературного обжига глины, что требует большого количества топлива и, следовательно, повышает себестоимость материала.

Архитектура : Современные технологии производства строительных ...

... (золу, шлаки, древесные и металлические отходы) для получения изделий различного назначения. При изготовлении строительных материалов используют также побочные продукты (песок, глину, щебень и ... сооружений требует, чтобы сырье для производства строительных материалов было массовым, дешевым и пригодным для изготовления широкого диапазона изделий. Таким требованиям отвечают многие виды нерудного ...

Технология производства цементно-песчаной черепицы не-

сколько проще.

Керамическая черепица всегда одного цвета — цвета обожженной глины. В отличие от керамической черепицы, цвет цементно-песчаной определяется специальными красителями, которые добавляются в бетонную массу перед формированием. Эти красители не влияют на прочность черепицы и не поддаются воздействию солнечного облучения. Цементно-песчаная черепица изготавливается практически любого цвета.

Цементно-песчаная черепица дешевле керамической, но обладает практически такими же техническими характеристиками: прочностью на разрыв и изгиб, очень высокой тепло- и морозостойкостью, водонепроницаемостью и стабильностью профилей, хорошей формоустойчивостью. Правда, цементно-песчаная черепица немного толще и тяжелее (примерно на 20%) керамической.

Этот наиболее современный вариант вобрал в себя все достоинства керамической черепицы, знакомой человечеству на протяжении нескольких веков, добавив свои новые качества.

В Беларуси имеется крупный завод по производству цементно-песчаной черепицы. Это один из 5 суперсовременных предприятий ОАО «Забудова». Заводом изготавливаются полные комплекты на кровлю цементно-песчаной черепицы: пазовая (основная), фронтонная, коньковая, половинчатая, и специальная (проходная, опорная, снегозадерживающая, вентиляционная).

Помимо цементно-песчаной черепицы от «Забудовы», на белорусском рынке представлена продукция германской компании Braas. Эта черепица успешно конкурирует с отечественными материалами благодаря достаточно демократичной цене и традиционному доверию потребителей германскому качеству. Технология производства цементно-песчаной черепицы основана на лучших образцах мировой технологии.

Классификационные признаки цементно-песчаной черепицы

Черепицу можно классифицировать по исходному сырью, способу изготовления, форме, виду и цвету.

исходному сырью

глиняную;

- цементно-песчаную;

способу изготовления

штампованную;

- ленточную;

По форме делится на:

- пазовую;

- плоскую;

- желобчатую;

- волнистую;

- На внутренней стороне, как правило, черепица имеет шипы с отверстиями для крепления к обрешетке с гвоздями или проволокой.

Черепица подразделяется по видам:

основная (пазовая — рис. 2.1 (а), пазогребневая);

- доборная (коньковая — предназначена для обустройства конька и хребта кровли — рис. 2.1 (б), фронтонная — предназначена для обустройства фронтона кровли — рис. 2.1 (в), половинчатая — рис. 2.1 (з));

- специальная (подножечная — предназначена для крепления безопасных решеток, для безопасного передвижения по крыше — рис. 2.1 (е), проходная — предназначена для прохода через кровлю

мачты антенны и других систем — рис. 2.1 (г), вентиляционная — предназначена для вентиляции кровли — рис. 2.1 (д), снегозадерживающая — предназначена для удерживания снега на крыше, уменьшения лавиноопастности — рис. 2.1 (ж), колоколообразная — рис. 2.1 (и)).

Производство асбестоцементных изделий и характеристика ОАО Белгородасбестцемент

... изделий. Производство асбестоцементных листов связано с большим расходом воды. В отходящей воде содержится значительное количество асбеста и цемента, поэтому ее возвращают в технологический цикл обратно. Работа на ... оказывается окруженным цементным тестом. ... изделий, не должна содержать глинистых примесей, органических веществ и минеральных солей. Глинистые частицы, осаждаясь на поверхности асбестовых ...

Рис. 2.1. Виды черепицы:

- а — пазовая;

- б — коньковая;

- в-фронтонная;

- г — проходная;

- д — вентиляционная;

- е — подножечная;

- ж — снегозадерживающая;

- з — половинчатая;

- и — колоколообразная

Цементно-песчаная черепица может быть практически любого цвета. Наиболее распространенные по цвету — кирпично-красная, черная, зеленая, коричневая черепица.

Черепицу другого цвета изготавливают на заказ.

«цена / качество»

Первая группа — материалы низкого качества по низкой цене — рулонный материал и традиционный шифер. Кровля из этих материалов вполне подходит для садового домика или хозяйственной постройки, например, сарая или гаража, но никак не для капитального дома.

Особенность второй группы (ондулин, оцинкованный лист) — среднее качество и значительный разброс в ценах. В данном случае выбор должен сделать сам покупатель.

Третья группа, куда попадает гибкая металлическая и цементно-песчаная черепица, характеризуется высоким качеством и средними ценами, мало отличающимися от цен предыдущей группы. Эти два кровельных материала можно считать оптимальными по соотношению «цена / качество».

И, наконец, четвертая группа — самые качественные и дорогостоящие материалы — это медь, гибкая и керамическая черепица. Данные материалы нужны тем, кто мечтает о долговечной кровле, жить под которой будут их внуки.

Кодирование товарной продукции в соответствии с ТН ВЭД:

Раздел ХIII — Изделия из камня, гипса, цемента, асбеста, слюды и из подобных материалов; керамические изделия, стекло и изделия из него;

- Группа 68 — Изделия из камня, гипса, цемента, асбеста, слюды и из подобных материалов;

- Позиция 6810 — Изделия из цемента, бетона или искусственного камня, неармированные и армированные;

- Субпозиция 681019 — — — прочие;

- Подсубпозиция 6810191000 — — — — черепица.

Кодирование товарной продукции в соответствии с ОКП РБ:

Секция D — Продукция перерабатывающей промышленности;

- Подсекция DI — Прочие неметаллические минеральные изделия;

- Раздел 26 — Прочие неметаллические минеральные изделия;

- Группа 26.4 — Кирпичи, плитки и прочие строительные материалы и изделия из обожженной глины;

- Класс 26.40 — Кирпичи, плитки и прочие строительные материалы и изделия из обожженной глины;

- Категория 26.40.1 — Кирпичи, плитки и прочие строительные материалы и изделия из обожженной глины;

- Подкатегория 26.40.12 — Кровельная черепица, дефлекторы, облицовка дымоходов и вытяжных труб, архитектурные украшения и прочие керамические строительные материалы;

- Вид 26.40.12.500 — Керамическая кровельная черепица.

3. Потребительские свойства цементно-песчаной черепицы

Основным сырьем для приготовления цементно-песчаной черепицы является природный кварцевый песок, цемент, вода и пигмент — окись железа (для придания черепице окраски)

Цементно-песчаная черепица не подвергается высокотемпературному обжигу. Качество такой черепицы в большой степени зависит от качества применяемого сырья и соблюдения технологии производства.

Цементно-песчаная черепица обладает следующими потребительскими свойствами:

Морозостойкость — способность материалов, насыщенных водой, выдерживать многократное переменное замораживание и оттаивание без признаков разрушения и без значительного понижения прочности. Морозостойкость материала характеризуется количеством циклов попеременного замораживания и оттаивания. Материалы испытываются на морозостойкость в специальных холодильных камерах. Цементно-песчаная черепица обладает высокой морозостойкостью.

Черепица является водонепроницаемой. Водопроницаемость — способность материала пропускать воду под давлением. Это качество имеет существенное значение при подборе материала для кровли. Водонепроницаемость зависит от плотности и строения материалов.

Водопоглощаемость — способность материала насыщаться водой и удерживать ее в своих порах. При насыщении материала его качества ухудшаются: увеличивается объемный вес, снижается прочность и увеличивается теплопроводность.

Прочность — способность материала сопротивляться разрешению под действием на него нагрузок. На конструкции действуют силы тяжести тех элементов, которые они несут. На них воздействуют температурные деформации деталей, давление ветра, воды и др. В зависимости от характера нагрузки в материале возникают деформации растяжения, сжатия, изгиба, сдвига. При определении прочности черепицы на излом в воздушно-сухом состоянии величина разрушающего груза должна быть не менее 45 кг.

Важной характеристикой данного кровельного покрытия является долговечность. В наших климатических условиях срок службы любого строительного материала в значительной степени зависит от его стойкости к перепадам температур. В этом смысле цементно-песчаная черепица является идеальным кровельным покрытием. Крыша, покрытая такой черепицей, практически без видимых внешних изменений простоит не менее 100 лет.

Черепица относится к группе негорючих материалов. Огнестойкость — свойство материала оказывать сопротивление огню до потери материалом несущей способности. Несгораемые материалы в открытом пламени или при высокой температуре не воспламеняются, не тлеют и не обугливаются

Черепица является ремонтопригодным материалом. Она легко монтируется, при необходимости с этим справится даже начинающий строитель, не нуждается в покраске и ее легко реконструировать.

Черепица — это широко применяемый штучный малоразмерный кровельный материал с малым коэффициентом линейного температурного расширения и с двумя вертикальными замками, поэтому появление трещин практически исключено. Поскольку черепицу крепят к обрешетке только одним краем, кровля обладает способностью свободного перемещения отдельных частей. Это позволяет такой кровле воспринимать деформации, вызванные осадкой сооружения, ветровым давлением и т.д.

Стойкость к агрессивной среде. Современная цементно-песчаная черепица содержит определенные добавки, которые исключают разрушительную жизнедеятельность растительных и животных организмов; обладает высокой стойкостью к биологическому воздействию, солнечной радиации, воздействию химически агрессивных веществ и ветра, в отличие от асбестшифера, не содержит токсичных веществ. По сравнению с металлической кровлей меньше вероятность попадания молнии в крышу, кровля не накапливает статическое электричество, опасное для человека и способное вызвать пожар.

Черепица обладает хорошей шумоизоляцией. Шумоизоляция — это способность материала задерживать шум.

Недостаток у черепичной кровли один — она чрезвычайно тяжелая: квадратный метр покрытия может весить от 40 до 50 килограммов. Но благодаря тому, что плитки при небольших размерах обладают большой массой, кровле из натуральной черепицы не страшны даже ураганы. Можно привести пример: во время печально известного урагана 1988 года в Москве сорвало триста стальных кровель — одну из них в Кремле ветер скатал в трехтонный рулон, пронес по воздуху и, обламывая зубцы кремлевской стены, швырнул на землю аккурат возле Мавзолея. Но ни одна черепичная крыша тогда не пострадала! Так как цементно-песчаная черепица достаточно массивна, важное значение имеет надежность стропильной системы.

Черепица — это надежное, долговечное, огнестойкое, шумопоглащающее, прочное, экологически чистое, не подвергающееся коррозии покрытие. Расходы на содержание крыши — минимальные. Иногда хорошо установленная черепичная кровля служит столько же, сколько и сам дом. Поэтому черепичная кровля — это хорошее вложение капитала. Благодаря своим отличным эстетическим свойствам, надёжности и долговечности в эксплуатации черепицу можно по праву назвать одним из лучших кровельных материалов на сегодняшний день.

4. Технология производства цементно-песчаной черепицы и ее технико-экономическая оценка, Характеристика исходных материалов, используемых для производства цементно-песчаной черепицы

Материалы, применяемые для изготовления черепицы, должны соответствовать требованиям действующих нормативных документов и быть из числа разрешенных к применению Министерством здравоохранения Республики Беларусь.

Сырьем для черепицы служит смесь цемента марки 300-400 с натуральным кварцевым песком, вода. Раствор готовится состава 1:2 или 1:3. Может быть добавлен краситель в количестве 2 — 3% от общей массы для получения цветной черепицы.

Цемент — порошкообразный строительный вяжущий материал, который обладает гидравлическими свойствами, состоит из клинкера и, при необходимости, гипса или его производных и добавок. Основные требования к цементу отражены в ГОСТ 30515-97 (Цементы. Общие технические условия.)

Натуральный кварцевый песок

Песок должен обладать стойкостью к химическому воздействию щелочей цемента.

Стойкость песка определяют по минералого-петрографическому составу и содержанию вредных компонентов и примесей.

При обработке раствором гидроксида натрия (колориметрическая проба на органические примеси по ГОСТ 8735) природный песок не должен придавать раствору окраску, соответствующую или темнее цвета эталона.

Песок не должен содержать посторонних засоряющих примесей.

Характеристика основных стадий производства цементно-песчаной черепицы, их технико-экономическая оценка

Цементно-песчаную черепицу выпускают многие производители. За столетие технология производства цементно-песчаной черепицы шагнула далеко вперед, и сегодня она дает возможность получать качественный и долговечный штучный кровельный материал, отличающийся высокой размерной точностью и при этом более дешевый по сравнению с керамической. Себестоимость данной черепицы относительно низка, поэтому выпускать ее более выгодно. Качество цементно-песчаной черепицы в большой степени зависит от качества применяемого сырья и соблюдения технологии производства.

Основу производства цементно-песчаной черепицы составляют следующие стадии: подготовка сырьевых материалов и приготовление полусухой смеси, формование черепка и сушка отформованного изделия.

Основным материалом для производства черепицы является цемент, натуральный кварцевый песок, вода и пигменты на основе оксида железа. Из них сначала формируется полусухая смесь. Приготовление смеси (рис. 4.2.1) осуществляется в специальных агрегатах — бетоносмесителях. При перемешивании мелкие компоненты смеси входят в межзерновые пустоты более крупных (песок в пустоты между зерен крупного заполнителя, цемент — в пустоты песка).

Этому способствует введение в смеситель воды. Бетоносмесители представляют собой стальные чаши, в которых смешивание производится вращающимися лопатками, насаженными на вертикальные валы, которые также вращаются в этой чаше.

Рис. 4.2.1. Приготовление полусухой смеси

Затем ленточным способом производится черепица-сырец, края которой скругляются штамповкой. Так происходит формование черепка (рис. 4.2.2).

Рекомендуется формовка на стальных штампованных поддонах. После формовки на поверхность черепицы наносят краску для придания товарного вида. Краска имеет такой же цвет, как и пигмент. Цвет цементно-песчаной черепицы определяется специальными красителями, которые добавляются в бетонную массу перед формованием. Эти красители не влияют на прочность черепицы и устойчивы к солнечному излучению. Так как черепица окрашивается в массе, то даже если случайно образуются сколы, на внешнем виде покрытия это практически не сказывается. Благодаря объемной прокраске цвет черепицы сохраняется неизменным в процессе эксплуатации.

Рис. 4.2.2. Формование черепка

Затем в течение суток материал сушится при температуре 60°С, после чего еще 28 дней выдерживается на складе. За это время цементно-песчаная черепица набирает 70% прочности, а недостающие проценты «добирает» уже после монтажа, под воздействием воды. Такая черепица не подвергается обжигу, а получает прочность в результате твердения цемента. Процесс сушки представляет собой комплекс явлений, связанный с испарением влаги с поверхности изделия, перемешиванием влаги из его внутренней части к поверхности и теплообменом между материалом и окружающей средой. Длительность сушки во многом зависит от скорости перемещения влаги в изделиях от внутренних к наружным слоям, а последнее определяется размерами капилляров и вязкостью воды. Сушка черепицы производится на поддонах (рис. 4.2.3).

Возможен вариант естественного твердения.

Рис. 4.2.3. Сушка черепицы на поддонах

Для увеличения срока службы черепица покрывается полимерной водоотталкивающей эмульсией со специальными добавками, предохраняющими черепицу от коррозии, от выцветания, от лишайников, плесени, гниения.

Черепица должна иметь толщину 10 +2 мм, правильную форму с гладкими поверхностями и ровными краями, без коробления и трещин. Допуски на длину черепицы и ее кроющую часть должны быть в пределах +5 мм. На все остальные размеры допуск +3 мм.

Глубина пазов черепицы должна быть не менее 5 мм, высота шипов — не менее 15 мм. Высота поперечного гребня должна соответствовать высоте шипов, а форма их — форме поперечного профиля черепицы.

При легком ударе стальным молотком черепица должна издавать чистый, не дребезжащий звук.

Стандартная черепица выпускается профильной, размером 420*330 мм и толщиной 12 мм. Вес одной штуки стандартной черепицы — 4,8 кг.

Для изготовления цементно-песчаной черепицы используется пресс-прокатная технология. Суть этой технологии следующая: черепица формуется на фигурных поддонах, обеспечивающих форму нижней поверхности изделия, верхняя поверхность профилируется и уплотняется фигурным валом, под которым «протаскивается» поддон с дозированной порцией смеси.

Технология производства цементно-песчаной черепицы заключается в перемешивании цемента и наполнителя (песка) определенного состава и формовании из указанной смеси черепицы прокатным методом на специальных поддонах при заданных параметрах с последующим твердением готовой продукции в пропарочных камерах.

Это оборудование отличается малым энергопотреблением (не более 5 кВт) и малым количеством обслуживающего персонала (3-4 человека).

Вес комплекта оборудования 1,5 т (оборудование не более 600 кг и комплект поддонов 900 кг).

Используя оборудование, не нужно предъявлять к помещению никаких особых требований (расположение за городом, вентиляция и т.д.), что в свою очередь не создает проблем с санэпидемстанцией и экологами.

. Стандарты на цементно-песчаную черепицу, нормируемые показатели качества в соответствии с требованиями стандартов

Стандарт — это нормативно-технический документ. Он устанавливает требования к продукции, правила, обеспечивающие ее разработку, производство и эксплуатацию, а также специальные требования к объектам стандартизации.

Основные требования к цементно-песчаной черепице, методы их испытаний, маркировка, транспортирование и хранение отражены в следующих нормативно-технических документах:

СТБ 1002-2003 Цементно-песчаная черепица. Технические условия.

СТБ 4.203-95 Система показателей качества продукции. Строительство. Материалы и изделия кровельные и гидроизоляционные. Номенклатура показателей.

ГОСТ 14192-96 Маркировка грузов.

Показатели качества:

1. Для проверки соответствия черепицы требованиям стандарта предприятие-изготовитель должно проводить приемосдаточные и периодические испытания.

При приемо-сдаточных испытаниях проверяют:

0 размеры и отклонения от них;

1 размеры отверстий для крепления и их расположение;

2 отклонение от прямолинейности;

3 показатели внешнего вида;

4 водонепроницаемость (для основной и доборной черепицы);

5 разрушающую нагрузку при изгибе (для основной и коньковой черепицы);

6 маркировку и упаковку.

2. Приемку черепицы по показателям внешнего вида проводят по двухступенчатому нормальному плану контроля в соответствии с требованиями СТБ ГОСТ Р 50779.71 при этом объем выборки приемочные и браковочные числа должны соответствовать указанным в таблице 1.

Партию принимают, если число дефектных изделий в первой выборке меньше или равно приемочному числу Ас для первой ступени контроля.

Партию бракуют без назначения второй выборки, если число дефектных изделий больше или равно браковочному числу Rc для первой ступени контроля.

Если число дефектных изделий в первой выборке больше приемочного числа Ас, но меньше браковочного Rc, то производят вторую выборку.

Партию принимают, если число дефектных изделий в двух выборках меньше или равно приемочному числу Ас второй ступени контроля, или бракуют, если число дефектных изделий в двух выборках больше или равно браковочному числу Rc для второй ступени контроля.

Таблица 5.1

| Объем партии, шт | Ступени контроля | Объем выборки, шт. | Общий объем выборки шт. | Приемочное число Ас | Браковочное число Rс |

| До 90 включ. | I II | 3 3 | 3 6 | 0 0 | 2 2 |

| Св. 90 до 150 включ. | I II | 5 5 | 5 10 | 0 1 | 2 2 |

| Св. 150 до 280 включ. | I II | 8 8 | 8 16 | 0 1 | 2 2 |

| Св. 280 до 500 включ. | I II | 13 13 | 13 26 | 0 3 | 3 4 |

| Св. 500 до 1200 включ. | I II | 20 20 | 20 40 | 1 4 | 4 5 |

| Св. 1200 до 3200 включ. | I II | 32 32 | 32 64 | 2 6 | 5 7 |

| Св. 3200 до 10 000 включ. | I II | 50 50 | 50 100 | 3 8 | |

| Св. 10 000 до 35 000 включ. | I II | 80 80 | 80 160 | 5 12 | 9 13 |

| Св. 35 000 до 150 000 включ. | I II | 125 125 | 125 250 | 7 18 | 11 19 |

| Св. 150000 | I II | 200 200 | 200 400 | 11 26 | 16 27 |

От черепицы, прошедшей испытание, отбирают методом случайного отбора:

0 5 шт. — для контроля габаритных размеров и размеров отверстий для крепления, отклонения от прямолинейности;

1 3 шт. — для определения разрушающей нагрузки при изгибе, водонепроницаемости и водопоглощения.

При несоответствии хотя бы одной отобранной черепицы, проводят повторные испытания на удвоенном количестве. При неудовлетворительных результатах испытаний партия приемке не подлежит.

Допускается производить приемку партии после ее пересортировки.

3. Периодическим испытаниям подвергают черепицу, выдержавшую приемосдаточные испытания по следующим показателям:

2 разрушающей нагрузке при изгибе для подножечной черепицы — не реже 1 раза в месяц;

3 морозостойкости:

- а) не реже 1 раза в 6 мес (для основной, коньковой — по 9 шт. для фронтонной, подножечной — по 6 шт.);

- б) не реже 1 раза в год (для остальных видов — по 6 шт.);

4 массе 1 м2 покрытия из основной черепицы (1 м погонного коньковой) в насыщенном водой состоянии — не реже 1 раза в месяц (для основной — 5 шт.; для коньковой — 3 шт.);

5 водонепроницаемости — при постановке на производство и изменении применяемых материалов, но не реже 1 раза в год (для остальных видов черепицы);

6 водопоглощению — не реже 1 раза в месяц (для основной и коньковой черепицы) и не реже 1 раза в год (для остальных видов);

7 условной светостойкости — при постановке на производство и изменении применяемых пигментов и краски.

Массу, кроющие размеры и расчет количества черепицы на 1 м2 покрытия (или на 1 м погонный конька) производят каждый раз при изменении вида и размеров черепицы.

Удельную эффективную активность естественных радионуклидов определяют при постановке на производство и каждый раз при изменении сырьевых материалов в том случае, если отсутствуют данные поставщика о значении удельной эффективной активности естественных радионуклидов в поставляемых материалах, но не реже 1 раза в год.

4. В процессе этих испытаний приведены следующие показатели качества:

4.1 Виды, размеры и масса черепицы должны быть установлены в рабочих чертежах утвержденных в установленном порядке.

Допустимые отклонения от габаритных и кроющих размеров основной и коньковой черепицы должны соответствовать, мм

8 по длине ±3;

9 по ширине ±2.

Для остальных видов черепицы отклонения от размеров должны соответствовать требованиям рабочих чертежей.

4.2. Черепица должна иметь сквозные или несквозные отверстия в количестве 1-2 шт. диаметром от 4 до 6 мм для крепления к обрешетке, расположенные в зоне перекрытия черепицы на расстоянии не менее 20 мм от края.

Допускается изготавливать половинчатую черепицу без отверстий.

4.3. Отклонение от прямолинейности поверхности, ребер и выступов для навешивания черепицы должно быть не более 3 мм.

4.4. Показатели внешнего вида:

Черепицу изготавливают цветную с декоративно-защитным покрытием и без него.

Цвет (оттенок цвета) лицевой поверхности черепицы должен соответствовать образцу-эталону, утвержденному в установленном порядке.

Утвержденный образец-эталон цвета (оттенка цвета) распространяется на лицевую поверхность черепицы любого вида.

Допускается изготавливать черепицу по образцам-эталонам согласованным с потребителем.

На лицевой поверхности черепицы не допускаются жировые и ржавые пятна.

Трещины на черепице не допускаются. Допускаются отдельные технологические царапины и сдиры.

Сдир — отсутствие части наружного слоя на лицевой поверхности изделия, не нарушающее целостность поверхности черепицы.

Царапина — острое механическое повреждение лицевой поверхности изделия в виде черты, не нарушающее целостность поверхности черепицы.

Отбитости углов и ребер не должны быть более, мм:

10на перекрываемой поверхности — 30;

11на перекрывающей поверхности -15.

На одной черепице допускается не более одной отбитости.

4.5. Физико-механические показатели:

Разрушающая нагрузка при изгибе в возрасте 28 сут должна быть не менее, кН, для черепицы:

12пазовой, подножечной — 1,2;

13пазогребневой — 0,5;

14коньковой — 1,5.

Отпускная разрушающая нагрузка при изгибе должна быть не менее 80% от разрушающей нагрузки при изгибе в возрасте 28 сут.

Морозостойкость черепицы должна быть не менее F100.

Черепица должна быть водонепроницаемой.

Водопоглощение черепицы должно быть не более 8%.

Масса 1 м2 покрытия из пазовой черепицы в насыщенном водой состоянии должна быть не более 52 кг, из пазогребневой — не более 42 кг, а 1 м погонного коньковой черепицы — не более 16 кг.

Условная светостойкость (изменение коэффициента отражения) черепицы должна быть не более 5%.

Удельная эффективная активность естественных радионуклидов черепицы должна быть не более 370 Бк/кг.

Черепица относится к группе негорючих материалов по ГОСТ 30244.

Маркировка

2. На каждое грузовое место или пакет должна быть прикреплена или вложена в пакет этикетка с указанием:

15наименования предприятия-изготовителя или его товарного знака;

16номера партии;

17даты изготовления;

18количества черепицы в штуках (метрах квадратных или метрах погонных);

19условного обозначения черепицы;

20штампа ОТК.

3. Условное обозначение черепицы в технической документации и при заказе должно состоять из сокращенного буквенного обозначения черепицы, вида, буквенного обозначения Д (для черепицы с декоративно-защитным покрытием), цвета, размеров по длине, ширине и высоте в миллиметрах и обозначения настоящего стандарта.

Примеры условного обозначения

№1 Черепица цементно-песчаная пазовая с декоративно-защитным покрытием красного цвета длиной 420 мм, шириной 330 мм, высотой 50 мм:

ЦПЧ пазовая Д красная 420x330x50 СТБ 1002-2003.

№2 Черепица цементно-песчаная колоколообразная красного цвета длиной 370 мм, шириной 345 мм:

ЦПЧ колоколообразная красная 370×345 СТБ 1002-2003.

- Каждое грузовое место (транспортный пакет) должно иметь транспортную маркировку с указанием манипуляционного знака «Хрупкое. Осторожно» по ГОСТ 14192.

. Контроль качества цементно-песчаной черепицы. Стандарты на правила приемки, транспортирования, и хранения черепицы

Контроль качества продукции — проверка соответствия показателей качества продукции, установленным требованиям нормативно-технической документации. Процесс контроля качества состоит из определения количественных значений показателей качества.

В процессе контроля качества используются следующие методы:

Измерительный метод — определение значений показателей качества на основе технических средств измерений.

Регистрационный метод — метод определения показателей качества на основе наблюдения и подсчета числа определения событий предметов или затрат.

Расчетный метод — метод определения показателей качества на основе использования теоретических и эмпирических зависимостей показателей качества продукции от ее параметров.

Методы контроля:

1. Размеры черепицы, отклонение от прямолинейности поверхности и ребер размеры отверстий для крепления, показатели внешнего вида черепицы определяют по ГОСТ 26433.0 и ГОСТ 26433.1.

Каждое измерение должно быть в пределах допускаемых отклонений.

2. Длину и ширину черепицы измеряют в двух крайних сечениях на расстоянии 30-50 мм от кромки.

3. Размеры отбитостей углов и ребер определяют по наибольшему измерению.

4 . Отклонение от прямолинейности выступов для навешивания черепицы определяют, укладывая черепицу на поверочную плиту по ГОСТ 10905 при этом выступы для навешивания должны прилегать к поверочной плите.

С помощью щупа измеряют максимальное расстояние между нижним краем переднего канта черепицы и поверочной плитой в заданной точке соприкосновения.

5. Цвет (оттенок цвета) лицевой поверхности черепицы определяют визуально, сравнивая уложенные на щите размером не менее 1 м2 черепицу и образцы-эталоны и рассматривая их с расстояния 10 м при естественном освещении.

- Качество упаковки и маркировки проверяют визуально

- Определение разрушающей нагрузки при изгибе:

7.1. Сущность метода

Сущность метода заключается в разрушении черепицы сосредоточенной нагрузкой, прикладываемой посередине пролета, по однопролетной схеме.

2. Нормы точности результатов испытаний

Настоящая методика испытаний обеспечивает определение разрушающей нагрузки с точностью ±2%.

3. Средства испытаний

При проведении испытаний должно быть использовано следующее испытательное оборудование:

21пресс гидравлический или другое испытательное оборудование с погрешностью измерения нагрузки ±2%, соответствующее требованиям ГОСТ 28840 и обеспечивающее скорость нарастания нагрузки не более 110 Н/с с погрешностью измерения ±3%;

22устройство для испытаний, состоящее из двух нижних опор одинаковой высоты, одна из которых имеет форму цилиндра диаметром от 20 до 30 мм, а другая (неподвижная) — призма с закругленной вершиной радиусом от 10 до 15 мм и верхней опоры цилиндрической формы диаметром от 20 до 30 мм. Длина опор должна быть не менее ширины черепицы. Опоры изготавливаются из стали по ГОСТ 4543.

Испытательное оборудование должно быть аттестовано согласно ГОСТ 24555.

7.4. Условия проведения испытаний

При проведении испытаний температура окружающего воздуха должна быть (20±5)°С и относительная влажность (60±5)%.

5. Порядок подготовки и проведения испытаний

Черепицу до испытания выдерживают в течение 28 сут при температуре окружающего воздуха (20±5)°С и относительной влажности (60±5)%.

Испытания проводят на целых изделиях.

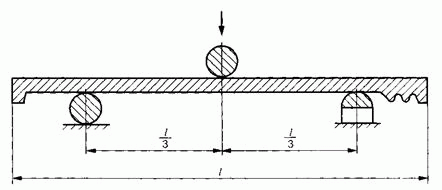

Схема испытания черепицы приведена на рисунке 6.1.

Длина пролета для испытаний должна составлять 2/3 от длины черепицы l, а верхняя опора приложения нагрузки должна быть расположена посередине между нижними опорами.

Черепицу кладут на нижние опоры лицевой поверхностью в сторону верхней опоры, передающей нагрузку. Черепицу доводят до разрушения, повышая нагрузку со скоростью не более 110 Н/с.

Рис. 6.1. Схема испытания черепицы

6. Обработка результатов

За разрушающую нагрузку при изгибе принимают среднее арифметическое значение трех определений.

Результат вычисления округляют до 0,1 кН.

8. Определение морозостойкости:

Морозостойкость черепицы определяется на целых изделиях по ГОСТ 10060.0, ГОСТ 10060.1 или ГОСТ 10060.2 со следующими дополнениями.

8.1 Насыщение изделий водой или 5%-ным водным раствором хлорида натрия проводят таким образом, чтобы обеспечить зазор между изделиями и стенками сосуда для насыщения не менее 20 мм. Черепицу объемной формы (коньковую, колоколообразную и др.) допускается укладывать вплотную друг к другу. Уровень воды (раствора хлорида натрия) в сосуде должен быть выше верха черепицы на расстояние от 20 до 100 мм. Изделия выдерживают не менее 48 ч. Температура воды (раствора хлорида натрия) должна быть (20±5)°С.

8.2. Изделия извлекают из сосуда и помещают в морозильную камеру таким образом, чтобы они не соприкасались, и соблюдался зазор от дна и стенок камеры и между изделиями не менее 20 мм.

8.3. Продолжительность одного замораживания — 2,5 ч, оттаивания — 1,5 ч.

Одно замораживание и оттаивание составляет 1 цикл.

4. За марку по морозостойкости принимают число циклов попеременного замораживания и оттаивания, при которых в изделиях отсутствуют признаки видимых повреждений или разрушений (расслоения, растрескивания, выкрошивания, отслоения декоративно-защитного покрытия) и потеря массы не превышает 5% (дополнительно для пазовой, пазогребневой коньковой и подножечной черепицы — снижение разрушающей нагрузки при испытании на изгиб должно быть не более 15%).

9. Определение водонепроницаемости:

9.1. Сущность метода

Сущность метода заключается в одностороннем воздействии воды на участок испытываемого изделия в течение определенного времени.

2. Средства испытаний

При проведении испытаний должны быть использованы следующие средства испытаний:

23рама с внутренними размерами не менее кроющей площади черепицы, обеспечивающая уровень воды над наивысшей точкой черепицы от 10 до 15 мм;

24герметизирующий материал (пластилин и др.);

25опоры для установки черепицы;

26металлическая линейка по ГОСТ 427.

Средства испытаний должны быть аттестованы согласно ГОСТ 24555

9.3. Условия проведения испытаний

4. Порядок подготовки и проведения испытаний

Черепицу укладывают на опоры горизонтально лицевой поверхностью вверх таким образом, чтобы можно было наблюдать нижнюю поверхность.

На уложенную черепицу устанавливают герметичную раму таким образом, чтобы поверхность черепицы внутри рамы была не менее кроющей площади черепицы. Стыки рамы с поверхностью черепицы, отверстия для крепления и технологические пустоты черепицы (при их наличии) герметизируют с помощью герметизирующего материала (пластилина и др.), который не должен выступать внутрь рамы более чем на 15 мм.

В подготовленную раму заливают воду таким образом, чтобы наивысшая точка черепицы находилась ниже уровня воды на расстоянии от 10 до 15 мм. Уровень воды контролируют металлической линейкой. При проведении испытания воду больше не добавляют.

5. Обработка результатов

Черепица считается водонепроницаемой, если после 24 ч с момента покрытия ее водой на нижней поверхности черепицы не появятся капли воды.

10. Определение массы 1 м2 покрытия из основной (1 м погонного коньковой) черепицы в насыщенном водой состоянии:

10.1. Сущность метода

Сущность метода заключается в определении массы одной черепицы в насыщенном водой состоянии и расчета массы 1 м2 покрытия из основной (1 м погонного коньковой) черепицы.

2. Средства испытаний

27весы технические с точностью ±5 г по ГОСТ 24104;

28термометр по ГОСТ 28498;

29сосуд для насыщения;

30металлическая линейка по ГОСТ 247.

10.3. Условия проведения испытаний

Испытание проводят при температуре окружающего воздуха (20±5)°С и влажности (60±5)%.

4. Порядок подготовки и проведения испытаний

Черепицу извлекают из воды, обтирают мягкой тканью и не позже чем через 5 мин взвешивают на весах.

5. Обработка результатов

Среднюю массу черепицы определяют как среднее арифметическое значение пяти определений.

Количество штук черепицы на 1 м2 покрытия определяют с погрешностью до десятичного знака как частное от деления 1 м2 покрытия на кроющую площадь одной черепицы в квадратных метрах, количество штук коньковой черепицы на 1 м погонный — как частное от деления 1 м конька на кроющую длину черепицы в метрах. Кроющую площадь черепицы вычисляют умножением кроющей длины черепицы на кроющую ширину в метрах без учета допусков. Кроющие размеры черепицы, которые не могут быть определены методом прямого измерения, принимаются по рабочим чертежам.

Массу 1 м2 покрытия из черепицы в насыщенном водой состоянии вычисляют умножением средней массы черепицы в насыщенном водой состоянии на количество штук черепицы на 1 м2 покрытия. Массу 1 м погонного конька из черепицы определяют умножением средней массы насыщенной водой коньковой черепицы на количество штук ее на 1 м погонный конька.

- Определение водопоглощения — по ГОСТ 12730.3.

- Определение условной светостойкости — по ГОСТ 21903, метод 2.

Из каждой отобранной черепицы изготавливают образцы размером /(60х120)+ 2 / мм. Образцы испытывают в течение 100 ч.

- Удельную эффективную активность естественных радионуклидов определяют по ГОСТ 30108.

— Прочность черепицы обеспечивается особенностями технологии и естественными процессами отвердения цемента. Поскольку цемент во влажных условиях твердеет годами, то цементно-песчаная черепица набирает прочность в процессе эксплуатации. Это выгодно отличает её от других видов черепицы, которые в разной степени, но с течением времени «стареют», то есть теряют свои технические свойства по сравнению с теми, которые они имели при отпуске со склада завода-изготовителя.

Упаковка

1. Черепицу укладывают на стоечный поддон по ГОСТ 9570 на торец или ребро вплотную друг к другу.

Основную черепицу укладывают в два ряда, а доборную и специальную — в один ряд по высоте с перекладкой деревянными рейками сечением не менее 20´20 мм или другим прокладочным материалом обеспечивающим сохранность продукции

2. Черепицу упаковывают в термоусадочную пленку по ГОСТ 25951 или в растягивающуюся пленку по ГОСТ 10354.

Масса брутто пакета должна быть не более 2,0 т.

3. Допускается упаковывать черепицу в другую тару с применением других средств пакетирования обеспечивающих сохранность ее при погрузке, выгрузке и транспортировании.

Правила приемки

Черепицу принимают партиями.

Размер партии устанавливается в объеме не более сменной выработки одной технологической линии.

Каждая партия должна состоять из черепицы одного вида, размера и

цвета.

Потребитель имеет право производить проверку качества черепицы в соответствии с требованиями стандарта.

Транспортирование и хранение

Черепицу хранят в штабелях, рассортированной по типам. Укладывают ее на ребро по длине. В штабеле каждый ряд должен быть переложен досками.

- Транспортирование черепицы производится любым видом транспорта с соблюдением. Правил перевозки грузов, установленных для соответствующего вида транспорта.

2. Транспортирование черепицы должно осуществляться на стоечных поддонах или в другой таре, обеспечивающей сохранность продукции.

- Погрузка и выгрузка черепицы должна производиться механизированным способом с помощью специальных захватов. Не допускается погрузка черепицы в транспортные средства навалом и выгрузка ее сбрасыванием.

- При погрузочно-разгрузочных работах должны соблюдаться правила безопасности в соответствии с ГОСТ 12.3.009.

- Во время погрузки, перевозки и выгрузки черепица должна быть защищена от возможных механических повреждений и загрязнения.

- Черепица, рассортированная по видам и цвету, при хранении укладывается по высоте не более чем в три яруса.

Гарантии изготовителя

Изготовитель должен гарантировать соответствие черепицы требованиям настоящего стандарта при соблюдении правил транспортирования и хранения

Заключение

К началу XXI века основными кровельными материалами оставались простейшие рулонные материалы типа рубероида либо волнистые шиферные листы. Доля их в общем балансе кровельных материалов — более 90%. Причина этого — сборное домостроение с плоскими крышами (главный потребитель рулонных материалов) и сельское строительство, где господствовал шифер.

Сегодня на рынке строительных материалов появилось большое количество разнообразных зарубежных и отечественных кровельных материалов, таких как относительно дешевая полимер-песчаная черепица и дорогостоящая алюминиевая. В пассажах торговых рядов, в зимних садах и оранжереях, в фонарях верхнего света промышленных зданий все больше применяются светопрозрачные покрытия из акрилового, бикарбонатного стекла, стеклопластика, кварцевого (закаленного) стекла.

Такое обилие материалов дает в руки архитекторов-проектировщиков огромные возможности, но это же и затрудняет выбор оптимального для конкретной крыши материала. Чтобы сделать обоснованный выбор, необходимо знать все свойства предлагаемых кровельных материалов (эстетические, технические и экономические).

Сильно затрудняет выбор существование большого количества различных фирменных названий по сути идентичных материалов. Выбор того или иного кровельного материала зависит от многих факторов: типа здания, типа конструктивных особенностей несущих элементов крыши, вкуса заказчика, традиций и климатических особенностей данного региона, финансовых возможностей заказчика и других.

Архитекторы, во многом формирующие вкусы заказчика, все больше тяготеют к черепичным покрытиям. Сегодня в строительстве все шире используется цементно-песчаная черепица. Это уже известный по всей стране кровельный материал, способный надежно защитить и украсить любое здание под скатной крышей. Множество мелких черепичек, образующих тяжелый, жесткий и одновременно эластичный кровельный ковер, словно чешуя покрывают несущую конструкцию крыши и, в отличие от эрзац-черепицы из листовой стали или пластика, без каких-либо проблем приспосабливаются к геометрическим погрешностям несущих конструкций и не теряют форму при осадке дома, резких температурных перепадах, сильных ветровых нагрузках. Особой характеристикой данного кровельного покрытия является долговечность.

Черепичная кровля идеальна для зданий с мансардой, потому что обеспечивает комфортное в ней проживание; к тому же придает строению элегантную привлекательность и архитектурную выразительность. Разнообразная гамма черепицы в сочетании с доборными элементами создает визуальную гармонию с основным стилем здания.

Постепенно цементно-песчаная черепица заменяет собой керамическую черепицу, поскольку дешевле традиционной в производстве и эксплуатации. Этот наиболее современный вариант вобрал в себя все достоинства керамической черепицы, знакомой человечеству на протяжении нескольких веков, добавив свои новые качества.

Дом с черепичной крышей — олицетворение надежности, солидности и аристократичности.

Список литературы

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/krovelnyie-materialyi/

черепица кровля потребительский

1. А.С. Козловский. Кровельные работы: учебное пособие, 2-е издание. Москва, «Высшая школа», 1965. — 384 с., ил.

— А.С. Козловский. Кровельные работы: учебник, 4-е издание. Москва, «Высшая школа», 1973. — 328 с., ил.

— Б.Ф. Драченко. Технология строительного производства: учебник для вузов. Москва, Стройиздат, 1978. — 460 с., ил.

— И.В. Ченцов. Основы технологии важнейших отраслей промышленности: 2-е издание, учебное пособие для вузов, 1989. — 196 с., ил.

— Товарная номенклатура внешнеэкономической деятельности Республики Беларусь (ТН ВЭД РБ).

— Техническое нормирование и стандартизация. Каталог нормативных правовых актов.

— Общегосударственный классификатор Республики Беларусь.