Промышленность в последнее время была одной из наиболее быстроразвивающихся и динамичных в Российской Федерации. В настоящее время пищевая промышленность России объединяет около 30 отраслей с более чем 60 подотраслями и видами производства и свыше 25 тысяч предприятий с общей численностью занятых 1,5 миллиона человек.

Особенностью таких подотраслей пищевой промышленности, как хлебопекарная, мукомольно-крупяная, кондитерская и макаронная, является концентрация производственных мощностей на крупных предприятиях и наличие большого количества малых предприятий различных форм собственности.

Объемы производства пищевых продуктов в России неизменно растут. При этом темпы роста к 2008 году значительно замедлились. В 2008 году по отношению к 2007 году, объемы выпуска пищевых продуктов выросли на 1,1% (в 2007г. к 2006г. на 6,1%).

Естественно, значительным фактором, повлиявшим на снижение темпов роста пищевой промышленности, является мировой кризис, оказавший воздействие на все отрасли экономики.

Одной из черт российской пищевой промышленности является формирование вертикально интегрированных корпораций. Кондитерская, масложировая, молочная, мясоперерабатывающая отрасли пищевой промышленности представлены различными крупными холдингами.

По долгосрочной программе социального развития 2020-2030 гг., в пищевую отрасль планируется инвестировать в соответствии с инерционным вариантом более чем 900 млрд. руб., из них 55% будет направлено на технологическую модернизацию отрасли. Инновационный вариант предполагает инвестиции в размере 1150 млрд. руб.

Пищевая отрасль Воронежской области занимает доминирующие позиции в структуре обрабатывающих производств. В 2007 году на нее приходилось 34% всей отгруженной продукции. По итогам деятельности в 2005-2007 годах прирост производства в отрасли составил 5,5%. Правда, в 2007 году объем выпуска продуктов питания сократился по сравнению с предыдущим годом на 1,2%. Тем не менее, предприятиям области удалось удержать положительные тенденции в таких важных позициях, как производство мяса, сахара-песка, растительного масла.

В среднесрочной перспективе развитие пищевой промышленности Воронежской области связано с углублением переработки продукции местного аграрного сектора. За счет этого возможно снизить зависимость от импорта отдельных видов сельскохозяйственного сырья. Пока же только 79,6% сахарного песка в Воронежской области было произведено из свеклы. Завод «Лискисахар» активно импортирует бразильский тростниковый сахар-сырец для дальнейшей переработки. Острогожский завод по производству солода помимо отечественного сырья использует в производстве уругвайский яровой пивоваренный ячмень. В настоящее время инвестиционная активность компаний региона связана с укреплением собственной сырьевой базы. Большая часть планируемых проектов направлена на создание вертикально интегрированных агропромышленных компаний полного цикла. До 2015 года в области будет осуществлена реконструкция и расширение части уже действующих производств, а также созданы новые. Общие затраты оцениваются в 71,7 млрд. рублей. Реализация крупных проектов способна существенно изменить расстановку сил в таких сегментах, как производство молочной продукции, мясопереработка и выпуск растительных масел.

Отрасли экономики и промышленная отрасль

... более половины валового внутреннего продукта и национального дохода. Промышленность по российской статистике подразделяется на отрасли тяжелой, легкой и пищевой промышленности. В состав тяжелой промышленности входят: электроэнергетика, топливная промышленность, черная металлургия, цветная ...

Особенность молочного производства, впрочем, как и других подотраслей пищевой промышленности, заключается в привязанности производителей к местам производства сырья и недолгих сроках хранения готовой продукции. Поэтому производство в основном носит местный и региональный характер. Возможность выхода со своей продукцией на рынки соседних регионов имеют только производители, наладившие выпуск пастеризованной продукции с длительным сроком хранения.

Производство молочных продуктов в РФ находится в стадии стагнации, что, в первую очередь, обусловлено недостатком сырья. Одновременно, наметилась тенденция к созданию крупных агропромышленных объединений и холдингов, которые способны создавать собственную базу по производству молока, снижать издержки производства и предлагать продукцию по более конкурентоспособным ценам.

Применение сепараторов оказало существенное влияние на развитие молочного дела. Именно они позволили резко повысить производительность труда при переработке молока. Первый сепаратор был изобретен инженером Г. Лавалем (Швеция) в 1879 г. До 1882 г. в России сепараторов почти не было, а с 1886 г. они начали так быстро распространяться, что вытеснили окончательно старый способ получения сливок — отстаиванием. Оба способа основаны на разнице между плотностью жира, которая в среднем равна 0,93, и плазмы молока, плотность которой не ниже 1,032. В. И. Ленин по этому поводу писал: «Главное преобразование состояло в том, что «исконное» отстаивание сливок заменено отделением сливок посредством центробежных машин (сепараторов)»

Современные технология и техника, применяемые на всех предприятиях молочной промышленности, базируются на результатах многолетних трудов С.В.Паращука, М.М.Казанского, П.Ф.Дьяченко, Д.А.Граникова, Г.В.Твердохлеб, М.И.Селиванова, И.И.Болдырева, А.П.Белоусова, Г.А.Кука, Н.Н.Липатова, В.Д.Суркова, Н.В.Барановского, Н.Я.Лукьянова и других.

Более подробно о сепараторах изложено в книге Золотина Ю.П. «Оборудование предприятий молочной промышленности», описываются устройст-во, работа и основные расчеты оборудования для механической и тепловой обработки молока и молочных продуктов, оборудование, применяемое для выработки отдельных видов молочных продуктов, а также машины, предназна-ченные для подготовки продуктов к реализации. Кратко излагаются основные правила безопасной эксплуатации технологического оборудования.

В книге Ведишева С.М. «Технологии и механизация первичной обработки и переработки молока» приведены расчеты: фильтров, оросительных и пластинчатых охладителей молока, сепараторов-сливкоотделителей, технологические расчеты оборудования для производства сыров, а также линий первичной обработки и переработки молока.

Сепарирование молока и его значение в биотехнологии различных молочных продуктов

... сепараторов, используемых в молочной промышленности. Технология сепарирования молока. Факторы, влияющие на качество сепарирования Классификация сепараторов 1. По производственному назначению: а) сепарирование молока ... - ЗМ (для рыбьего жира). и) обезжиривание сыворотки и ... сепаратора основан на использовании центробежной силы, возникающей в быстро вращающемся барабане. Благодаря разной плотности ...

Основы теории и расчет сепараторов разработали советские ученые Г.А.Кук, Г.И. Бремер, Н.Я. Лукьянов и др.

Физическая сущность процесса сепарирования молока, так же как и любого центрифугального разделения жидкостных систем, основана на осаждении дисперсной фазы под действием центробежной силы. Дисперсную фазу молока составляет плазма, а дисперсной является молочный жир в виде мельчайших шариков (диаметр 0,01…0,1 мм).

Поэтому к движению дисперсных частиц в молоке применим с допущениями закон Стокса. Как известно, закон Стокса определяет силу сопротивления, которую испытывает твердый шарик при медленном движении в неограниченной вязкой жидкости. Он выражается формулой:

W = 6πμrv,

где: μ – коэффициент вязкости жидкости, н·с/м2;

- r – радиус шарика, м;

- v – скорость движения шарика м/с.

Молоко, как известно, представляет смесь жира плотностью 877…961 кг/м3 и плазмы (белки, вода, минеральные вещества) плотностью 1006…1036 кг/м3. Такую дисперсную смесь, включающую также посторонние твердые включения различной плотности, можно разделить двумя способами:

1. отстоем в поле земного тяготения: более тяжелые составляющие с течением времени осядут, более легкие всплывут;

2. сепарированием на механических центрифугах в поле центробежных сил: более тяжелые составляющие смеси перемещаются к периферии вращающегося ротора, более легкие — вытесняются ими к центру.

Для отделения механических включений применяются различные фильтры, через которые под давлением пропускается молоко.

Способ естественного отстоя малопроизводителен. При этом нет четкой границы разделения компонентов смеси. Разделение в поле центробежных сил интенсифицирует процесс. При этом появляется возможность регулирования качества разделения путем изменения силового поля. В связи с этим механическое разделение молока получило преимущественное применение при его обработке.

По технологическому назначению различают сепараторы-сливкоотделители, сепараторы-молокоочистители, сепараторы-нормализаторы, сепараторы для высокожирных сливок, сепараторы для обезвоживания творожного сгустка и др.

Сепараторы-сливкоотделители предназначены для центробежного разделения молока на сливки и обезжиренное молоко, нормализации молока по жиру, а также для обезжиривания сыворотки и получения безводного жира. В них осуществляется концентрация жира в плазме. Характерным признаком обрабатываемого продукта в сепараторах-сливкоотделителях является то, что плотность дисперсной фазы (жира) должна быть меньше плотности дисперсионной среды (плазмы).

В сепараторах-молокоочистителях происходит выделение из молока механических и естественных примесей, а также разделение суспензий и эмульсий, в которых плотность дисперсионной среды (плазмы) ниже плотности выделяемых при сепарировании частиц.

На эффективность сепарирования влияют, прежде всего, технологические факторы, такие, как температура сепарирования, кислотность молока, загрязнение молока механическими примесями, размер и плотность жировых шариков, предварительная обработка, массовая доля жира в молоке, плотность и вязкость молока; конструктивные факторы, такие, как частота вращения барабана сепаратора, производительность сепаратора и др.

Оптимальная температура сепарирования 40 – 45 °С. Повышение температуры выше этих значений приводит к снижению эффективности сепарирования, т.е. к увеличению жира в обезжиренном молоке.

Повышение температуры сепарирования способствует денатурации сывороточных белков молока, агломерации их с казеином и появлению белковых хлопьев. При этом грязевое пространство сепаратора быстро заполняется сепараторной слизью, что приводит к ухудшению выделения жира.

Повышенная кислотность молока уменьшает отрицательный заряд казеина, что приводит к частичной коагуляции белков молока. Белковые хлопья быстро заполняют грязевое пространство сепаратора, увеличивая количество сепараторной слизи, что влечет за собой переход жировых шариков в обезжиренное молоко и загрязнение его механическими примесями. Во избежание этого нужно чаще останавливать сепаратор на мойку либо применять самоочищающиеся сепараторы. Во избежание снижения эффективности сепарирования рекомендуется сепарировать молоко кислотностью не выше 20 °Т.

Повышенная механическая загрязненность молока приводит к ухудшению обезжиривания так же, как это было описано выше, из-за быстрого заполнения грязевого пространства и попадания жировых шариков в обезжиренное молоко. Кроме того, увеличение механических загрязнений повышает бактериальное загрязнение молока, которое быстро возрастает, так как температура сепарирования оптимальна для развития микрофлоры.

Действие сепараторов основано на использовании центробежной силы, образующейся в барабане при вращении, для отделения жира от плазмы молока. Скорость выделения жировых шариков зависит от свойств и качества молока и условий сепарирования.

По назначению сепараторы можно разделить на сливкоотделители (концентраторы), молокоочистители (кларификаторы), нормализаторы (стандартизаторы) и гомогенизаторы (кларификсаторы).

Имеются сепараторы, отделяющие белковый сгусток от сыворотки. Их применяют большей частью при производстве творога. Каждый из перечисленных сепараторов, за исключением молокоочистителей, кроме основной функции — сливкоотделения, нормализации молока по жиру, гомогенизации, производит также и очистку молока.

Наибольшее распространение и значение имеют сепараторы-сливкоотделители. По виду барабана они бывают открытыми, полугерметическими и герметическими.

В открытых сепараторах молоко поступает самотеком и продукты сепарирования (сливки и обезжиренное молоко) по выходе из барабана имеют непосредственный контакт с воздухом. В полугерметических сепараторах молоко также поступает самотеком, но продукты сепарирования отводятся по закрытым трубопроводам. В герметических сепараторах поступление молока и отвод продуктов сепарирования происходят по закрытым трубопроводам. Полугерметические и герметические сепараторы бывают только приводными, а открытые – ручными и приводными.

|

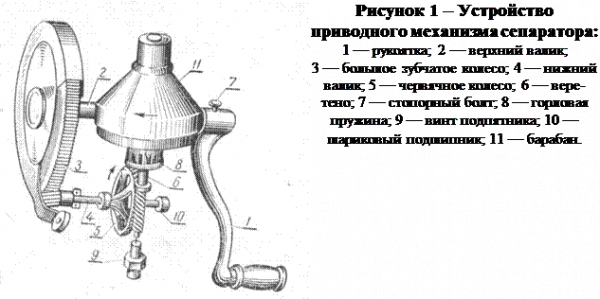

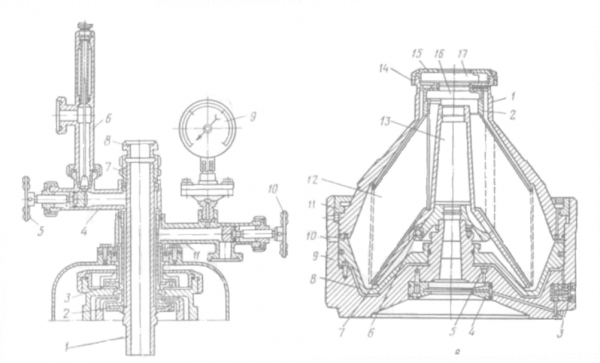

Открытые сепараторы. В колхозах и совхозах большею частью используют открытые сепараторы. Все сепараторы состоят из следующих основных частей: барабана, где происходит отделение жира от плазмы молока; механизма, поддерживающего и вращающего барабан; сборников для цельного молока, обезжиренного молока и сливок; станины, на которой смонтированы все перечисленные части. Механизм сепаратора приводится в действие от рукоятки, насаженной на валик с большим зубчатым колесом (рис. 1).

Последнее передает вращение малому зубчатому колесу, расположенному на другом валу. Это колесо вращается в несколько раз (11,5 раза) быстрее большого. На этом же валу находится и бронзовое винтовое колесо, которое передает движение вертикальному валу-веретену, вращающемуся намного (в 14,6 раза) быстрее винтового колеса. Поэтому при вращении рукоятки со скоростью 45 об/мин веретено, на котором сидит барабан, будет делать 7500 об/мин. Следовательно, и барабан будет вращаться с этой же скоростью.

Веретено имеет шарикоподшипник и подпятник. На верхнем подшипнике находится пружинный амортизатор. Подпятник установлен в винте, которым можно изменить высоту веретена и барабана. Приводной механизм помещен в станине, расположенной на подставке. Сепаратор имеет звонок, находящийся в рукоятке.

|

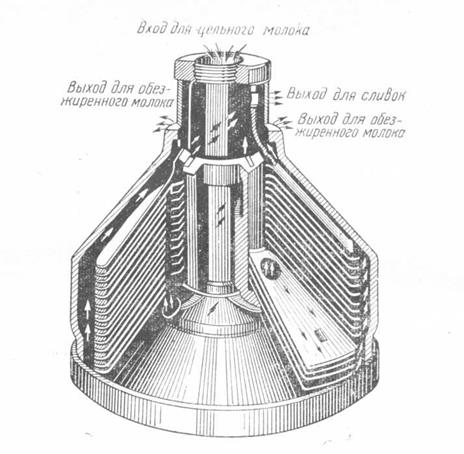

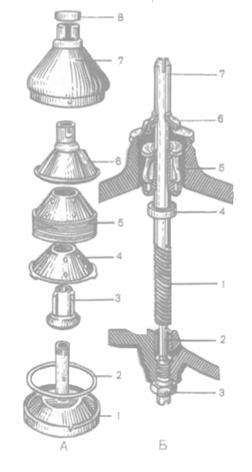

Рисунок 2 – Барабан сепаратора в разрезе

В барабане (рис. 2) различают следующие части (рис. 3): днище с центральной трубой, которая представляет собой одно целое с днищем и имеет резьбу для гайки, у многих сепараторов в нижней части трубки помещена шпилька, которая входит в прорезь веретена; резиновое кольцо, которое создает герметичность барабана; крестовина, или тарелкодержатель, надевается на центральную трубку днища, положение его на основании днища фиксируется штифтом крестовины. Служит для направления и распределения молока в течение его пути в барабане и для удержания тарелок в определенном подвижном положении; тарелки (нижняя и средние) предназначены для равномерного распределения тонким слоем молока, поступающего из центральной трубки через крестовину.

Тарелки ручных сепараторов имеют по три отверстия, а приводных — по четыре, соответственно числу отверстий крестовины. После постановки тарелок на крестовину отверстия составляют три (четыре) вертикальных канала, по которым молоко движется вверх, постепенно растекаясь по межтарелочному пространству. Чтобы тарелки не прилегали плотно одна к другой, на них сделаны напайки. Нижняя тарелка имеет напайки с двух сторон и этим отличается от других.

|

Иногда тарелки пронумерованы: 6 — верхняя разделительная тарелка (отверстий не имеет) служит для отделения сливок от обезжиренного молока. В горловине она снабжена припаянной планкой с подвижным, регулирующим жирность сливок винтом. На наружной поверхности тарелка имеет три ребра, на которые ложится кожух или крышка барабана. В пространство, образованное между верхней разделительной тарелкой и крышкой, поступает обезжиренное молоко, которое переходит через прорезь, имеющуюся в крышке барабана, в предназначенный для него сборник. Сливки оттесняются к центральной трубке и, поднимаясь вверх под разделительной тарелкой через отверстие сливочного винта, расположенного на ней, выливаются в другой сборник (для сливок).

Крышка, как и днище, массивная, сделана из прочной стали. Крышка заходит своим выступом на нижнем крае в вырез, находящийся в днище. В месте соединения днища и крышки прокладывается резиновое кольцо во избежание просачивания молока из барабана. Гайка служит для прочного соединения всех частей барабана. Гайки больших сепараторов имеют обратную резьбу.

Сепаратор имеет приемник для цельного молока, снабженный краном, поплавковую камеру с поплавком, регулирующим поступление молока в барабан, два сборника с отводом для обезжиренного молока и сливок. Станина сепаратора отливается из чугуна и служит для прикрепления механизма, к рабочей части сепаратора. В станине находится приводной механизм. Нижняя часть камеры заполняется маслом для автоматической смазки механизмов сепаратора.

Полугерметические и герметические сепараторы. Особенность этих сепараторов заключается в том, что они не образуют пены при сепарировании, так как из барабана удаляются воздух и газы.

Наибольшее распространение получили полугерметические сепараторы, в которых молоко из поплавковой камеры по центральной трубке попадает в тарелкодержатели и нижнюю камеру его, откуда оно поступает в пакет тарелок. Пакет заканчивается разделительной тарелкой, под которую устанавливают еще одну верхнюю тарелку. Между разделительной и верхней тарелками образуется камера, где расположен напорный диск для сливок. Вверху крышки барабана имеется горизонтальная перегородка с вертикальными отверстиями для прохода обезжиренного молока.

Между перегородкой и крышкой образуется камера для напорного диска, нагнетающего обезжиренное молоко, а между трубками напорных дисков — проход для обезжиренного молока.

Характерной особенностью современных сепараторов является их универсальность. Рассмотрим основные технические характеристики сепараторов-сливкоотделителей:

Назначение: Предназначены для отделения сливок у предварительно подогретого до 40…45 ºС молока или холодного молока.

Основные моменты которые целесообразно принимать во внимание при выборе: Производительность по полному обезжириванию обычно на 30% меньше производительности сепаратора в режиме нормализации молока.

Нормализация: Все сепараторы укомплектованы системой ручной нормализации. Устройство автоматической нормализации — сложное инжиниринговое решение которое обеспечивает требуемую точность нормализации только при обеспечении:

- постоянства потока молока

- постоянства температуры молока на входе

- постоянного давления на выходе

Поэтому, приобретение автоматических систем нормализации молока целесообразно рассматривать в комплексе с приобретением ПОУ.

При рассмотрении систем нормализации следует учитывать что системы нормализации бывают:

- нормализация молока в пределах от уровня полного обезжиривания до уровня базовой жирности сырья

- система с нормализацией молока и сливок условно высокой жирности

- система нормализации молока и сливок низкой жирности

- система с «подменой» жировой фазы когда натуральные сливки отводятся для производства высококачественных продуктов, а рекомбинированные сливки вводятся взамен.

- прочие системы нормализации с наличием одной или нескольких линий подачи добавок в поток нормализованного молока.

Потери : Современные сливкоотделители нивелируют потери молока путем управления разгрузками с использованием расходомеров, программируемых систем автоматизации процессами частичных и полных разгрузок

Долговечность эксплуатации : Помимо тривиальных критериев оценки, таких как материалы из которых изготовлены те или иные узлы и агрегаты, следует обращать внимание на уровень шумов и вибраций.

Частота сервисного обслуживания, стоимость ремонта : Заблуждением является рекламные манипуляции некоторых изготовителей, что привод через клиноременную передачу вместо шестеренчатой обеспечивает экономический эффект. Ведущие производители сепараторов используют шестеренчатую передачу на сепараторах с производительностью выше 15000 л/час. При приобретении сепаратора следует особое внимание обращать на затраты на замену быстроизнашивающихся деталей и регламент, включая периодичность проведения периодического обслуживания.

Уровень автоматизации : Сепараторы выпускаются с стандартной и автоматической системой управления.

Комплектность поставки : Современные сепараторы поставляются на раме, на которой помимо сепаратора смонтирована гидросистема, пульт управления.

2. Сепаратор-сливкоотделитель осн-с

2.1. Описание конструкции и принципа работы, техни-ческая характеристика сепаратора-сливкоотделителя

Сепаратор-сливкоотделитель ОСН-С был первым саморазгружающимся сепаратором,созданным в начале 70-х годов на заводе «Смычка» в Пензенской области. В это же время были запущены в эксплуатацию высокопроизводительные линии механической обработки деталей на агрегатных станках, на станках-полуавтоматах и станках с числовым программным управлением, организованы участки точного литья, литья металла под давлением, литья пластмасс. В этом заслуга многих инженерно-технических работников, рабочих, в частности Леонида Иосифовича Гильденфуна, Дмитрия Михайловича Калугина, Виктора Михайловича Калугина, Валентины Ивановны Дзюба, Виктора Алексеевича Парамонова, Дмитрия Матвеевича Демикова, Петра Николаевича Алексеева и других.

Рассмотрим принцип работы сепаратора-сливкоотделителя:

Сепаратор-сливкоотделитель с центробежной пульсирующей выгрузкой осадка показан на чертеже 1. Молоко подается в приемно-отводящее устройство 1 и после разделения в сепараторе на сливки и обезжиренное молоко выводится через патрубки приемно-отводящего устройства.

Приемно-отводящее устройство имеет центральную трубу 1 (чертеж 2, а), через которую молоко поступает в трубку 13 (чертеж 2, б) тарелкодержателя и затем в пространство между посадочным конусом 6 и тарелкодержателем 7.

Далее молоко через отверстия в тарелкодержателе проходит в вертикальные каналы пакета тарелок 12, которые образуются отверстиями в тарелках при их сборке в пакет.

В каналах молоко движется вверх и растекается в межтарелочных пространствах, где оно разделяется на две фазы. Жировая фаза (сливки), как более легкая фракция, движется к центру барабана и поступает в напорную камеру для сливок 16. Обезжиренное молоко, как более тяжелая фракция, течет к периферии в грязевое пространство.

|

|

В этом пространстве осаждаются механические примеси. Очищенное обезжиренное молоко между крышкой барабана и разделительной тарелкой 2 движется в напорную камеру для обезжиренного молока 17.

В напорных камерах (чертеж 2, а) установлены неподвижно два напорных диска для вывода сливок 2 и обезжиренного молока 3.

Из сепаратора сливки выводятся через приемник сливок 4, а обезжиренное молоко — через приемник 11. Для регулирования количества выходящих сливок и количества обезжиренного молока в приемниках установлены регулировочные вентили 5 и 10.

На выходе сливок установлен ротаметр 6, который определяет количество выходящих сливок, но шкала ротаметра градуирована в процентах их жирности.

Контроль за давлением обезжиренного молока осуществляется манометром 9.

При работе сепаратора пространство под поршнем 8 (чертеж 2, б) заполнено буферной жидкостью. За счет гидростатического давления буферной жидкости, которое по величине больше давления продукта в барабане, поршень плотно прижат к уплотнению в крышке барабана. Таким образом, разгрузочные щели закрыты. После накопления осадка в грязевом пространстве барабана осуществляется его удаление. Из-под поршня буферная жидкость удаляется. При этом в результате давления на поверхность поршня со стороны продукта, находящегося в барабане, поршень опускается и осадок под действием центробежной силы выбрасывается из барабана через разгрузочное окно 10. После разгрузки пространство под поршнем вновь заполняется буферной жидкостью и разгрузочные окна закрываются.

При работе разгрузочного устройства в качестве буферной жидкости применяется водопроводная вода, которая поступает в систему через фильтр 10 (чертеж 1).

Далее вода разделяется на три потока, один из которых предназначен для размыва осадка в приемнике осадка. Два других потока направляются к гидроузлу 3. Один из этих потоков используют для выгрузки осадка в режиме ручного управления, а другой — в режиме автоматической выгрузки. Управление потоками осуществляется с помощью вентилей 14, 15, 16 и 19 и электромагнитных вентилей 17 и 18.

При автоматическом режиме выгрузки осадок выходит из барабана через определенные и равные промежутки времени, продолжительность которых определяется количеством осадка, накапливающегося в грязевом пространстве.

Проведем сравнительный анализ технических характеристик трех сепараторов- сливкоотделителей (табл. 1):

Таблица 1 – Технические характеристики сепараторов-сливкоотделителей

| Наименование | Ж5-ОС2-Т3 |

Ж5-ОС2-НС ОСН-С |

А1-ОЦР |

| Внешний вид |  |

|

|

| Производительность, л/ч | 5000 | 10000 | 5000 |

| Габариты сепаратора, в мм (длина*ширина*высота) | 860*590*1445 | 1200*850*1780 | 1140х780х1450 |

| Частота вращения барабана, об/мин | 6000 | 8300 | 6000 |

| Давление на входе буферной воды, МПа | 2,5 | 2,4 | 2,5 |

| Электродвигатель: тип | АИР112 | 4АМ160В4 | 4АМ132М4 |

| исполнение | 1М3081 | 1М3081 | 1М3081 |

| мощность, кВт | 5,5 | 15 | 11 |

| Напряжение, В | 380 | 380 | 380 |

| частота, Гц | 50 | 50 | 50 |

| частота вращения, об/мин | 1500 | 2500 | 1500 |

| Общая масса сепаратора, в кг | 450 | 1520 | 945 |

| Количество масла на картер, в дц3 | 7….9 | ||

| Количество тарелок, шт | 135 | 128 | |

| Температура сепарирования, ºС | не менее 40 | 40 | 35…40 |

| Содержание жира в обрате, % не более | 0,02 | 0,02 | |

| Кислотность молока в гр Т | 14…17,5 | 14…17,5 | 17,5 |

| Жирность сливок, % | 30….40 | 35…40 | 35…40 |

Ж5-ОС2-Т3:

ОСН-С: Сепаратор-сливкоотделитель ОСН-С предназначен для непрерывного разделения молока на сливки и обезжиренное молоко (обрат) с одновременной очисткой их от механических примесей и молочной слизи. Тип сепаратора — сливкоотделитель полузакрытого типа с автоматической выгрузкой осадка.

А1-ОЦР: Сепаратор с частичной автоматической центробежной выгрузкой осадка А1-ОЦРпредназначен для разделения теплого цельного молока на сливки и обезжиренное молоко с одновременной очисткой их от загрязнения. Тип сепаратора — полузакрытый, с центробежной частичной пульсирующей выгрузкой осадка

Данные сепараторы применяется на предприятиях молочной промышленности, а также на пунктах приемки молока, и предназначены для разделения цельного молока на сливки и обезжиренное молоко (обрат), очистки обезжиренного молока и сливок от загрязнений.

Сепаратор-сливкоотделитель ОСН-С имеет большое преимущество перед сепараторами-сливкоотделителями Ж5-ОС2-Т3 и А1-ОЦР, потому что его производительность больше в два раза, т.к. частота вращения барабана больше на 2300 об/мин., а давление на входе буферной воды меньше на 0,1 МПа, мощность электродвигателя больше на 11 кВт, чем у А1-ОЦР, и на 9,5 кВт, чем у Ж5-ОС2-Т3, при равном напряжении в 380 В и частоте – 50 Гц – частота вращения барабана больше на 1000 об/мин.

2.2. Функциональное назначение

Сепарирование — один из основных технологических процессов в молочной промышленности. Сепарированием безальтернативно получают из молока сливки. К процессам сепарирования относится центробежная очистка молока, включая бактофугирование. Сепарирование сливок позволяет получать сливочное масло методом преобразования высокожирных сливок. Обезжиривание молочной сыворотки возможность дополнительного использования компонентов молока, в первую очередь молочного жира. Центробежное разделение суспензий «с коагулированный белок-плазма» используется при производстве творога и осветлении молочной сыворотки, например, при производстве молочного сахара. Возможно и дополнительное извлечение жира из пахты путем сепарирования (обезжиривания) этого продукта.

Сепаратор-сливкоотделитель ОСН-С предназначен для разделения теплого цельного молока на сливки и обезжиренное молоко с одновременной очисткой их от загрязнений и молочной слизи. Используется на малых и средних предприятиях молочной промышленности. Сепаратор может быть применен для разделения аналогичных продуктов в других отраслях промышленности.

|

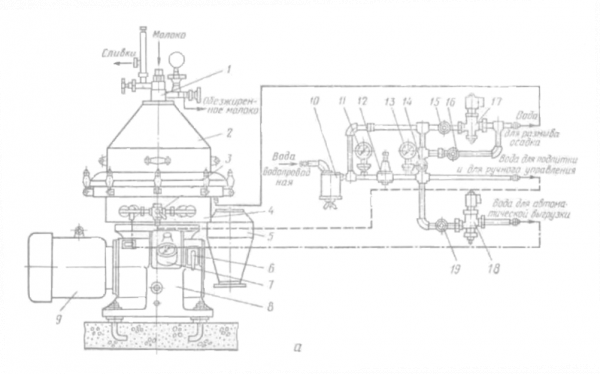

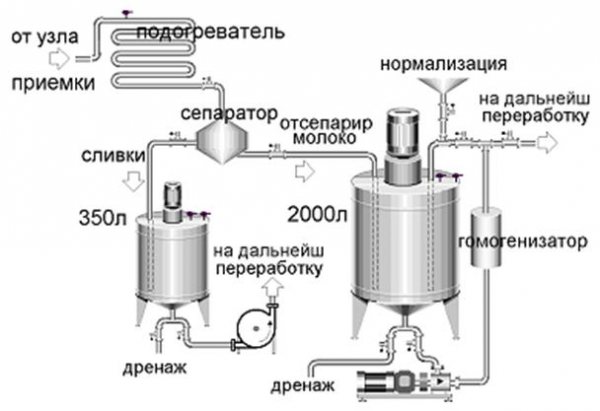

Рассмотрим линию по переработки молока в промышленности (рис. 4):

Рисунок 4 – Узел сепарации молока

Сепаратор – сливкоотделитель разделяет молоко на сливки и обезжиренное молоко, он может иметь устройство для нормализации молока. Эффективность сепарирования зависит от содержания жира в молоке и его температуры, которая рекомендована порядка 35 – 45 ºС. При сепарировании молока нагревание снижает его вязкостные свойства, что положительно сказывается на отделении жировых шариков от плазмы молока и образовании сливок. С этой целью молоко, поступающее с узла приемки на сепаратор предварительно подогревается. Для очистки молока от мельчайших частиц загрязнений, в основном, биологического происхождения, и частично – микроорганизмов, возможна установка фильтра тонкой очистки перед подогревателем. Молоко жирностью выше 4% сепарируют с дополнительным подогревом и уменьшением подачи его в сепаратор. Но при очень высокой температуре сепарирования образуется большое количество молочной слизи, резко повышается вспенивание молока.

Образующиеся сливки поступают в накопительную емкость, после пастеризации насосом перекачиваются на дальнейшую переработку. Отсепарированное молоко подается в другую емкость, где оно нормализуется. Нормализация производится для установления требуемой массовой доли жира, наполнителей и добавок. Нормализованное по жиру молоко подогревают, (очищают) и гомогенизируют. После гомогенизации нормализованное молоко пастеризуют. Пастеризованное молоко охлаждают и направляют на розлив и упаковывание (укупоривание) или для временного хранения в промежуточную емкость.

3. Расчетная часть

Задание

Определить действительную объёмную производительность сепаратора-сливкоотделителя V g (м3 /с), построить график зависимости производительности сепаратора от остаточной жирности обезжиренного молока Со6 (%), объемное количество выделяемых сливок Vсл (м3 /с) и обезжиренного молока Vo 6 (м3 /с) и степень обезжиривания σ(%), если заданы:

- количество тарелок Z = 12 шт.,

- частота вращения барабана W = 1256 с -1 ,

- максимальный R max = 0,045 м. и минимальный Rmin = 0,012 м. расчётные радиусы тарелок,

- температура молока t= 30 ºС,

- расстояние R 0 = 0,014 м.,

- наружный радиус барабана R б = 0,052 м.

решение

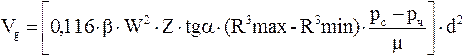

1. Рассчитаем действительную объёмную производительность сепаратора-сливкоотделителя V g (м3 /с), используя формулу:

где β –технологический КПД сепаратора, показывающий отношение действительной производительности к теоретической, примем β = 0,5;

W– частота вращения барабана сепаратора, с -1 ;

- Z– число тарелок в барабане;

–угол подъёма образующей конуса тарелки, (56°, следовательно, согласно таблиц В.М.Брадиса ![]() 1,4826);

1,4826);

R max ,Rmin – максимальный и минимальный расчётные радиусы тарелок, м;

р с , рч – плотность дисперсионной среды (плазмы) и жировых частиц, кг/м3 , при 30 ºС – рс = 1030,6 кг/м3 , рч = 911,9 кг/м3 ;

– вязкость дисперсионной среды (плазмы молока), Па

- с,

при 30 ºС – = 0,00133 Па

- с;

d ч –минимальные диаметры жировых частиц, выделяемых из молока (макс. диаметр жировых частиц, оставшихся в обрате), м., примем dч = 1,4

- 10-6 м.

![]()

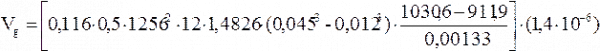

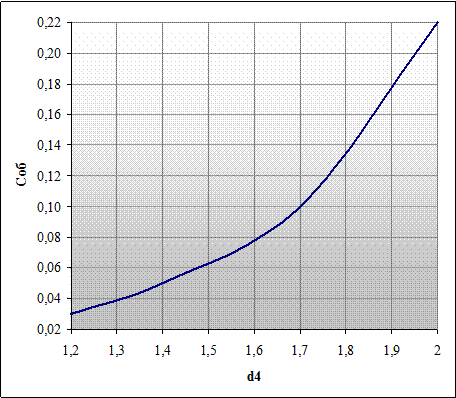

По графику (рис. 3.1) определим жирность обрата С об (%):

Рисунок 3.1 – Зависимость между максимально предельным диаметром жировых частиц в обрате и его жирностью

![]()

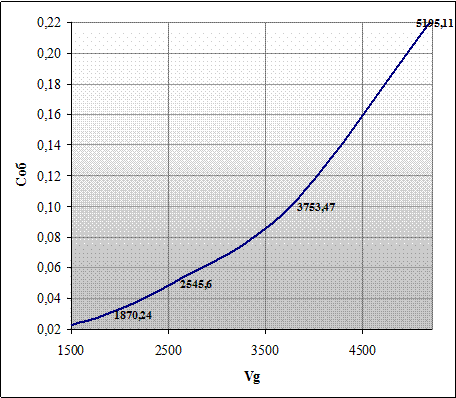

2. Построим график зависимости действительной объёмной производи-тельности сепаратора V g от жирности обрата Соб (рис. 3.2):

Рисунок 3.2 – Зависимость действительной объёмной производительности сепаратора от жирности обрата

Получаем, что с увеличением жирности обрата производительность сепаратора резко повышается.

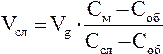

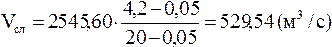

3. Рассчитаем объемное количество сливок V сл (м3 /с), выделенных сепаратором, используя формулу:

где C м –жирность молока, примем Cм = 4,2 %;

С об – жирность обрата, примем Cоб = 0,05 %;

С сл – жирность сливок, примем Cсл = 20 %;

V g – действительная объёмная производительность сепаратора при жирности обрата Cоб = 0,05 %.

4. Рассчитаем количество обрата V об (м3 /с), выделенного сепаратором:

![]()

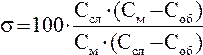

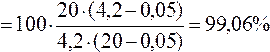

5. Рассчитаем степень обезжиривания молока σ(%) сепаратором-сливкоот-делителем:

6. Рассчитаем мощность, затрачиваемую на привод барабана открытого сепаратора N б (кВт), используя формулу:

![]()

где N 1 –мощность на придание кинетической энергии выводимым фракциям молока, кВт:

![]() ,

,

где –экспериментальный коэффициент, примем = 1,1;

R 0 – расстояние от оси барабана до торца отверстия, через которое фракции молока покидают барабан, м.

![]()

N 2 – мощность на преодоление аэродинамического сопротивления барабана о воздух, кВт:

![]() ,

,

где –экспериментальный коэффициент, примем = 0,15;

р в –плотность воздуха, кг/м3 , примем рв = 1,23 кг/м3 ;

R б – наружный радиус барабана, м.

![]()

N 3 – мощность на преодоление трения в уплотнительных манжетах и опорных узлах (подшипниках), кВт; для расчетов примем N3 0,020 кВт.

N 4 – мощность на встроенные насос и напорный диск, кВт. Так как в рассчи-тываемом сепараторе нет встроенных насосов и напорного диска, то N4 = 0 кВт.

В итоге, мощность, затрачиваемая на привод барабана открытого сепаратора равна: ![]()

7. Рассчитаем мощность, потребляемую сепаратором N (кВт):

![]() ,

,

где –механический КПД привода барабана, примем = 0,90

![]()

8. Рассчитаем мощность электродвигателя с учетом пускового момента N 0 (кВт):![]()

9. Итого удельные затраты электроэнергии на сепарирование молокаN уд (кВт

- ч/м3 ) составляют:

![]()

4. Сведения об эксплуатации и ремонте сепаратора-сливкоотделителя

Правила использования сепаратора . До начала работы сепаратора необходимо проверить наличие смазочного масла в картере сепаратора и в масленках. Смену масла в картере следует производить по мере его загрязнения, лучше ежемесячно. У приводных сепараторов, имеющих специальный насосик для смазки веретена, перед началом работы надо сделать 3-4 полных подъема поршня, чтобы подать масло в веретено. Для смазки применяют специальное масло марки «сепараторное» или «веретенное». Затем проверяют, правильно ли собраны барабан и остальные части, исправны ли механизмы, а иногда проверяют и правильность установки сепаратора на фундаменте.

Устанавливают сепаратор на твердом фундаменте по ватерпасу. Работу начинают со сборки частей сепаратора. Вначале собирают барабан, для этого надевают крестовину на центральную трубку его днища так, чтобы выступ последнего попал в отверстие крестовины. В канавку днища барабана вкладывают резиновое кольцо. Затем надевают нижнюю тарелку (снабженную напайками с двух сторон), потом остальные тарелки, а в конце — верхнюю тарелку. Если тарелки пронумерованы, необходимо собрать их строго по номерам. На тарелки надевают кожух барабана и весь барабан в собранном виде закрепляют соединительной гайкой.

Барабан осторожно надевают на веретено и немного вращают, чтобы он стал на свое место. Затем надевают сборник для обезжиренного молока, сборник для сливок, поплавковую камеру с поплавком и приёмный бак для цельного молока. После этого начинают вращать рукоятку сепаратора, а у приводных — постепенно пускают в ход шкив. Когда количество оборотов барабана достигает установленной нормы (звонок перестает звонить), наливают в сепаратор несколько литров воды с температурой 50-60° С для подогревания его частей, после чего открывают кран сборника молока и приступают к сепарированию.

Для достижения большей чистоты приемный бак (для цельного молока) закрывают двойным слоем марли, через которую пропускают молоко, подлежащее сепарированию. Сепаратор может работать непрерывно 1 час, а при очень чистом молоке 1½, максимум 2 часа. Если необходимо отсепарировать молока больше, чем это возможно в течение 1½-2 часа, то сепаратор останавливают, промывают барабан и снова, собрав его, продолжают сепарирование. После окончания работы пропускают через сепаратор 8-10 л. обезжиренного молока, чтобы вытеснить из барабана остатки цельного, затем прекращают вращение рукоятки и ждут, пока барабан остановится сам. У приводных сепараторов имеется стопорный механизм для постепенной остановки барабана.

Разбирают сепаратор после полной остановки барабана. Сначала снимают приемный бак, затем поплавковую камеру, сборники сливок и обезжиренного молока. Барабан снимают с веретена, выливают содержимое (остатки обезжиренного молока), ставят в хомутик и развинчивают соединительную гайку, снимают кожух барабана, а потом опрокидывают тарелки на стол. Из пакета тарелок необходимо отделить крестовину, или тарелкодержатель; в конце снимают резиновое кольцо. Все части барабана и молочную посуду сепаратора тщательно моют вначале теплой (30-40° С) водой, а затем 0,5%-ным раствором дезмола, ополаскивают теплой водой, обдают горячей и сушат на специальном стержне для тарелок. Резиновое кольцо промывают только теплой водой и кладут на стол, чтобы резина не растягивалась. Остальные части сепаратора и станину вытирают чистой тряпкой.

Высокий класс точности сепараторов, специфичность материалов, из которых изготовлены детали, сложность изготовления и восстановления этих деталей в условиях ремонтно-механических мастерских предприятия обуславливают необходимость проведения периодических ревизий сепараторов, своевременного выявления недопустимого износа и замену изношенных деталей.

При ремонте сепараторов наибольший удельный вес приходится на детали приводного механизма. Их износ характеризуется посторонним шумом, повышенной вибрацией, медленным разгоном барабана и рядом других признаков.

Для ревизии сепаратор разбирают, отдельно группу горизонтального вала и группу веретена. Разбирать сепаратор без особой необходимости не рекомендуется, так как это может привести к нарушению посадок и приработки сопряженных деталей. Сепаратор разбирают осторожно, строго соблюдая порядок, изложенный в заводской инструкции. После разборки все ответственные вращающиеся детали тщательно моют, внимательно осматривают и измеряют. Наиболее ответственные детали (веретено, тарелкодержатель, тарелки, особенно разделительные, подшипники и др.) обследуют с помощью лупы, а при подозрении на наличие расколы используют средства рентгена — и ультразвуковой дефектоскопии.

При текущем ремонте сепаратора чистят барабан, тарелки, регулируют зазор между тарелками, проверяют набивку сальников, смазочный материал подшипников, заменяют смазку в подшипниках, проверяют зубчатые колеса, их износ, проверяют отклонение валов электродвигателя и редуктора (пары), осматривают муфту и полумуфту, пальцы и их износ, биение.

При капитальном ремонте заменяют пальцы муфты, смазки, набивки, манжеты, подшипника барабана, контролируют тормоз барабана сепаратора. Другие работы определяются после деффектации и составления дефектной ведомости.

Для определения потери упругости пружин горловой опоры измеряют их высоту, осевшие пружины заменяют. Рекомендуется иметь в виду, что при осадке хотя бы одной из пружин горловой опоры необходимо заменить весь комплект. Новые пружины должны иметь одинаковую упругость, которую определяют, измеряя их высоту в свободном и сжатом (витки должны соприкасаться) состояниях, при этом отклонение не должно превышать + 0,3 мм.

Для обеспечения одинаковой упругости пружин в рабочем состоянии, т.е. при вращении веретена, в процессе сборки горловой опоры пробки пружин рекомендуется завинчивать до отказа.

В червячной паре колесо заменяют, если износ зуба составляет более 1/3 толщины.

При износе шарикоподшипников веретена их рекомендуется заменить только шарикоподшипниками той подгруппы точности, которая указана заводом-изготовителем. Подшипники перед установкой на веретено и горизонтальный вал нагревают в масле до 80-90 °С.

Детали барабана могут иметь следующие дефекты:

1) износ фиксирующих штифтов и выступов, которые служат для предотвращения смещения деталей барабана при их вращении;

2) деформация тарелок, у которых в основном загибаются вверх углы фиксирующих пазов и происходит износ шипиков;

3) износ (истирание) напорных дисков из-за неправильной сборки барабана и регулирования положения дисков по высоте;

4) коррозия луженных деталей барабана в результате мойки их растворами кислот и сильнодействующих щелочей (применение кислот и сильнодействующих щелочей не допускается, так как при этом разрушается полуда и нарушается балансировка барабана);

5) отсутствие или износ уплотнительных резиновых прокладок, приводящий к образованию течи и сверхнормативным потерям продукта.

Изношенные фиксирующие штифты и выступы, а также напорные диски восстанавливают навариванием металла и обтачиванием под первоначальный размер. Деформированные тарелки выправляют деревянным молотком (киянкой) на конической оправе. При износе шипиков тарелок и ослаблении их пакета в пакет добавляют одну или две тарелки из запасных.

Масло, слитое перед ремонтом из картера, фильтруют, а при плохом осветлении заменяют свежим.

Пуск сепаратора после ремонта производят с большой осторожностью. При появлении повышенной вибрации, шума или стука, чрезмерном нагревании подшипников и масла в картере сепаратор немедленно останавливают, разбирают и устраняют причины, вызывавшие нарушение нормального режима его работы.

Отремонтированный сепаратор сдают в эксплуатацию после пробного пуска, при котором контролируют устойчивость вращения ротора, уровень шума, температуру подшипников, работу системы блокировки электродвигателя, тормоза и механизма запирания крышки.

5. Вопросы охраны труда и техники безопасности

К обслуживанию сепараторов допускаются лица, знающие устройства сепараторов и особенности их эксплуатации, а также прошедшие инструктаж по правилам безопасности.

Разбирать сепаратор должен специалист, хорошо знающий его устройство. Запрещается снимать, поправлять или устанавливать детали приемно-отводящего устройства во время вращения барабана, а также тормозить барабан посторонними предметами. Нельзя работать на сепараторе при наличии посторонних шумов, задевании барабана за детали приемно-отводящего устройства, вибрации барабана, поломке и потере упругости пружин горлового подшипника, износе шарикоподшипников и шестерен, попадании посторонних частиц в картер и молока или воды в смазочные масла.

Запрещается запускать барабан с перепутанными тарелками или деталями от другого сепаратора.

Нельзя допускать дефектов посадочных поверхностей деталей барабана и конусной поверхности веретена.

При износе шарикоподшипников вертикального вала заменять их можно только шарикоподшипниками не ниже класса точности, указанного в соответствующих инструкциях. Для смазки сепараторов следует применять только рекомендуемые сорта масел и постоянно следить за количеством и чистотой масла в картере.

Запрещается работать на сепараторе с повышенной частотой вращения барабана и на сепараторе, установленном не на фундаменте.

Кнопка управления электродвигателем должна находиться вблизи сепаратора. Подходы к ней должны быть свободными.

Заключение

Подводя итог обзору процессов сепарирования в молочной промышленности можно заключить следующее. Рассмотренные процессы не только могут, но и должны использоваться при производстве молочных продуктов, а их эффективность может быть обеспечена, в первую очередь, на основании правильного выбора параметров работы сепараторов.

Сепараторы — сливкоотделители помогают людям быстро получить сливки и обрат и сохранить скоропортящиеся молочные продукты, особенно в жаркое время года. Сливки малой жирности сразу используют в пищу, а из сливок, жирность которых составляет 30-40%, путем сбивания получают сливочное масло, доводя концентрацию жира до 83%. Однако жир содержится в молоке в сравнительно небольших количествах, в виде мельчайших шариков, имеющих размеры в несколько микрон, и отделить их от общей массы непросто. Если из одного литра молока выделить все жировые шарики, то мы получим всего около 30-50 г, что будет соответствовать 100% жирности.

Качество любого сепаратора определяется обеспечением выделения из молока требуемого количества жировых шариков в течение всего периода эксплуатации, что может быть достигнуто только за счет стабильности частоты вращения барабана и возможности его регулировки.

Я считаю, что справился с назначенной перед написанием курсового проекта целью, решил поставленные задачи: изучил конструкции и рабочий процесс машин и аппаратов по первичной обработке и переработке молока, в частности сепаратора-сливкоотделителя ОСН-С, научился эксплуатировать и обслуживать это технологическое оборудование.

Список использованной литературы

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/na-temu-modernizatsiya-separatora-molokoochistitelya/

1. Ведишев С.М. Технологии и механизация первичной обработки и переработки молока: Учеб. пособие / С.М. Ведищев, А.В. Милованов. Тамбов: Изд-во Тамб. гос. техн. ун-та, 2005 – 152 с.

2. Волчков И.И. Сепараторы для молока и молочных продуктов, 1975 – 234 с.

3. Диланян З.Х. Молочное дело. – Изд. 3-е, перераб. и доп. – М.: Колос, 1979. – 368 с.

4. Дьяченко П.Ф., Коваленко М.С, Чеботарев А.И.Технология молока и молочных продуктов.— М.: Пищевая промышленность, 1974.— 447 с.

5. Житенко П.В. Переработка и хранение продуктов животноводства. – 2-е изд., перераб. и доп., М.: Россельхозиздат, 1985. – 71 с.

6. Золотин Ю.П. и др. Оборудование предприятий молочной промышленности / Золотин Ю. П., Френклах М. Б., Лашутина Н. Г. – М.: Агропромиздат, 1985 – 270 с.

7. Крусь Г.Н., Тиняков В.Г., Феофанов Ю.Ф. Технология молока и оборудование предприятий молочной промышленности. – М.: Агропромиздат, 1986 – 280 с.

8. Притыко В.П., Лунгрен В.Г.Машины и аппараты молочной промышленности.— М.: Пищевая промышленность, 1979.— 319 с.

9. Сурков В.Д. и др. Технологическое оборудование предприятий молочной промышленности / Сурков В. Д., Липатов Н. Н., Золотин Ю. П. – 3-е изд., перераб. и доп. – М.: Легкая и пищевая промышленность, 1983 – 432 с.

10. Твердохлеб Г.В., Сажинов Г.Ю., Раманаускас Р.И. Технология молока и молочных продуктов – М.: ДеЛи принт, 2006 – 616 с.

11. Шалыгина А.М., Калинина Л.В. Общая технология молока и молочных продуктов – М.: КолосС, 2004 – 200 с.