Необходимость испытаний радиоэлектронных систем РЭС определяется тем, что из-за исключительной сложности конструкции и большого числа взаимосвязанных между собой параметров и характеристик изделия РЭС нельзя при выборе проектных, технологических и эксплуатационных решений полагаться только на априорные представления и теоретические предположения об их изменениях в различных условиях эксплуатации. Для подтверждения правильности выбранных и принятых новых решений необходим эксперимент-испытание.

Испытания относятся к числу наиболее ответственных и трудоемких этапов проектирования, производства и эксплуатации РЭС. Они классифицируются по видам и назначению, объему и содержанию, месту проведения и регламентируются соответствующими ГОСТами и ОСТами.

Радиоэлектронная аппаратура в процессе эксплуатации подвергается воздействию окружающей среды. Среди множества факторов влияющих на работоспособность РЭА можно выделить три вида воздействия характерных для любого климатического пояса — это воздействие положительной и отрицательной температуры и повышенной влажности. Под влиянием отмеченных факторов в материалах и элементах РЭА протекают сложные физико-технические процессы, изменяющие их свойства и способствующие отказам.

В связи с этим явилось необходимым:

- изучить влияние положительной и отрицательной температуры и влажности на изменение параметров электрорадиоэлементов и радиоматериалов и работоспособность РЭА в целом;

- ознакомиться с принципом работы и конструкциями камер предназначенных для испытания РЭА на воздействие положительных и отрицательных температур и влаги в автоматизированном режиме; провести испытание РЭА на воздействие повышенных и пониженных температур и влаги в автоматизированном режиме.

Анализ технологических процессов испытаний и практика их проведения позволяют выделить характерные для всех видов испытания этапы, а именно: подготовку объекта и оборудования к испытаниям и собственно испытания. К последним относится управление процессом испытаний; измерение физических параметров объекта испытаний и внешних воздействий; обработка результатов измерений; анализ состояния объекта испытаний; выработка рекомендаций по корректировке проектных решений; регулировка; диагностирование и поиск неисправностей объекта испытаний; регистрация результатов или документирование технологического процесса испытаний.

Все перечисленные этапы состоят из сложных и трудоемких информационно-измерительных и управляющих процессов. Успешная их реализация невозможна без знания и правильного использования испытательного оборудования.

Методология организации климатических испытаний РЭА. Испытания ...

... условиями их дальнейшей эксплуатации в РЭА. Испытания на воздействие тепла и холода Температурные воздействия окружающей среды являются одним из основных климатических факторов, обуславливающих нестабильность и деградацию параметров РЭСИ. Существенное влияние ...

Выполнение расчётных и лабораторных заданий предусматривает изучение студентами заданий, связанных с ознакомлением технических условий (ТУ), технического задания (ТЗ), изучение проведения приемно-сдаточных испытаний, типов испытаний, испытаний на надежность и т.д.

Методика испытаний телевизионного приемника, В условиях вибрации.

Одним из основных и наиболее широко осуществляемых видов испытаний на механические воздействия являются вибрационные испытания.

Различают два основных метода проведения этих испытаний на воздействие одночастотного синусоидального колебания: метод фиксированных частот; метод качающейся частоты.

При методе фиксированных частот контроль за работой изделия и измерение необходимых параметров производят при плавном изменении частоты в каждом из диапазонов. Особое внимание при этом обращают на обнаружение у изделий резонансных частот, на которых амплитуда колебаний испытываемого изделия (или отдельных его элементов) будет в 2 раза и более превышать амплитуду колебаний точек крепления. В случае обнаружения резонансных частот или частот, на которых наблюдается ухудшение параметров, рекомендуется дополнительная выдержка изделия при вибрации с данной частотой с целью уточнения и выявления причин несоответствия.

Рекомендуется выдерживать изделие на высшей частоте каждого поддиапазона. Продолжительность выдержки устанавливается в соответствии с программой испытаний (ПИ) или техническими условиями, но при испытаниях на виброустойчивость она должна быть не менее 5 мин, а при испытании на вибропрочность она может составлять от 1 до 10 ч при длительном воздействии и от 20 до 50 мин при кратковременном.

Если за время испытаний не было обнаружено никаких нарушений и все параметры соответствовали требованиям ПИ и технических условнй, то изделие признается выдержавшим испытания.

Метод качающейся частоты характерен тем, что в зависимости от установленной для испытаний степени жесткости производится плавное изменение частоты сначала в сторону увеличения, а затем уменьшения. Время прохождения диапазона частот в одном направлении, а также продолжительность испытаний определяются по специальным таблицам.

Характерной особенностью испытаний, проводимых с целью выявления нарушений в технологическом процессе производства, является их кратковременность и то, что в случае отсутствия резонансных явлений в диапазоне частот их можно проводить на одной или нескольких фиксированных частотах. Указанные испытания могут проводиться по любой методике, но с сокращенной продолжительностью. Иногда виброиспытания осуществляют не- I посредственно в процессе производства.

Так, на конвейере регулировки телевизионных приемников осуществляют испытания на вибропрочность. Параметры вибрации телевизора: частота вибрации 25—35 Гц, амплитуда вибрации 2,1 мм, вибрационное ускорение 2,0—2,5 %, продолжительность вибрации 60 с. В процессе испытаний не должно полностью прекращаться звуковое сопровождение, исчезать изображение таблицы и растра на экране, а также отключаться телевизор от питающей сети.

Для определения способности изделий противостоять разрушающему действию вибрации, возникающей при транспортировании, .

проводят испытания на вибропрочность при длительном воздействии одним из рассмотренных выше методов. Для испытаний на прочность при транспортировании пользуются специальными установками. Особый интерес представляют вибрационные испытания на повреждающую нагрузку, характеризующиеся тем, что испытываемое изделие доводится до разрушения. По результатам испытаний строят кривые зависимости повреждающего воздействия (в единицах ускорения — §) от частоты, которые называют кривыми повреждений.

Пользуясь кривыми повреждений, можно выявить конструктивные недостатки изделий, определить их резонансные частоты и оценить стойкость конструкции к воздействию вибрации.

Испытания на виброустойчивость проводят методом фиксированных частот, а испытания на вибропрочность — методами фиксированных или качающихся частот. Недостатком указанных методов является то, что в каждый данный момент времени на изделие воздействуют одночастотные синусоидальные колебания, а не спектр частот, как при реальных условиях эксплуатации.

В настоящее время часто проводятся испытания на воздействие многочастотной синусоидальной вибрации на случайную вибрацию на сочетание случайной и синусоидальной вибраций. Эти методы позволяют лучше выявить возникновение резонансных явлений г испытываемых изделиях, а также более быстро и качественно обнаружить нарушения в технологическом процессе.

При испытаниях на воздействие вибрационных нагрузок решают обычно следующие вопросы: подвергать ли испытаниям готовое изделие или его отдельные элементы; какое минимально количество измерительных точек следует выбирать и как их расположить для оценки распределения виброперегрузок в изделии каким вибрационным оборудованием следует пользоваться и т. д

Для создания вибрации, характеризующейся различными параметрами, разработано большое количество типов вибрационный установок и стендов, построенных на различных принципах.

Вибростенды принято оценивать следующими основными параметрами: номинальной грузоподъемностью или максимально допустимым весом, кг; испытательным диапазоном частот, Гц; максимальным ускорением при номинальной грузоподъемности; максимальной амплитудой смещения при номинальной грузоподъемности и минимальной частоте, мм; формой колебаний; коэффициентом нелинейных искажений, %, не более (по ускорению); по размерам рабочей площади мм.

Наибольшее применение имеют вибростенды, использующие механические и электрические приводы.

Механические вибрационные стенды используются главным образом двух типов: центробежные и кривошипно-шатунные (эксцентриковые).

В комплект центробежной виброиспытательной установки входят: вибростенд, электропривод, оптический прибор для замера амплитуды и электрошкаф. В электрошкафу и на его передней панели смонтированы электрооборудование установки, состоящее из системы включения и выключения установки, выпрямителя для питания электродвигателя и схемы плавного регулирования его скорости, а также приборов управления и сигнализации.

Вибрация рабочего стола (платформы) центробежного (инерционного) вибростенда (рис. 2.11) возникает под действием результирующей центробежной силы, создаваемой двумя стальными секторами (дисбалансами), вращающимися в противоположные стороны на параллельных валах. В колебательную систему стенда входит пружина 3, масса подвижной части, состоящей из стола и испытываемого объекта /, штока 2 и собственно вибратора 4. Вибратор состоит из двух вращающихся в разные стороны валов с насаженными на их концы секторами. Валы приводятся в движение механизмом вибратора, который через клиноременную передачу получает вращение от электродвигателя постоянного тока. Наличие зубчатой передачи обеспечивает вращение валов в противоположные стороны. Секторы крепятся жестко на обоих концах каждого вала. С одной стороны они закрепляются под одним радиальным направлением, а на противоположных концах — под другим направлением. —

Таким образом, радиальные направления секторов отличаются на некоторый угол. Возникшая неуравновешенность системы приводит к появлению при вращении центробежных сил, горизонтальные составляющие которых взаимно уничтожаются (рис. 2.12), а вертикальные составляющие, суммируясь, создают равнодействующую силу, проходящую через вертикальную ось симметрии стола (шток).

Вертикальная составляющая изменяется по синусоидальному закону, вызывая однокоординатную вибрацию подвижной части стенда.

где т — масса одного сектора (груза); 2 — число грузов на одном валу; М — масса всей подвижной системы; К — расстояние отоси вращения до центра тяжести сектора (груза).

8 а

Пользуясь формулой (2.2), можно вычислить таблицы значений амплитуд для различных частот и ускорений, а по формуле (2.1)—таблицы зависимости амплитуды от нагрузки на рабочий стол и углы между парными секторами для различных амплитуд. Осуществляя регулировку амплитуды колебания, необходимо, чтобы сдвиг секторов в разные стороны производился строго на одинаковые углы.

Поскольку частота колебаний определяется числом оборотов вала, то ее регулировка может осуществляться изменением величины питающего напряжения двигателя с помощью пускового реостата или автотрансформатора, установленного на входе выпрямителя.

Центробежные вибростенды создают синусоидальную вертикальную прямолинейную вибрацию в диапазоне частот от 10 до85—200 Гц с ускорением до 25 §.

Другим часто используемым типом механических вибростендов является кривошипно-шатунный (эксцентриковый) с жесткой или гибкой связью.

Из рис. 2.13 следует, чточастота вибрации определяется числом оборотов, а амплитуда колебаний — регулировкой эксцентрика 3, Большая зависимость частоты вибрации от числа оборотов приводит к значительному износу подшипников, что исключает возможность получения максимального значения частот свыше 50—60 Гц с ускорением до 15 §. Наличие в системе люфтов, возрастающих по мере износа подшипников, ограничивает минимальную амплитуду колебаний величиной порядка 0,3 мм. Практически амплитуда смещения изменяется в пределах от 0,4 до 2 мм.

«Рис. 2.13.

Достоинством стенда является возможность получения достаточно низких частот при постоянстве амплитуды и независимости ее от частоты.

Испытание РЭА на ударную нагрузку.

Различают два вида испытания изделий на ударную нагрузку: на ударную прочность и ударную устойчивость. Испытание на ударную прочность проводят с целью проверки способности РЭА противостоять разрушающему действию механических ударов, сохраняя свои параметры после воздействия ударов в пределах, указанных в ТД на изделие. Испытание на ударную устойчивость проводят с целью проверки способности РЭА выполнить свои функции в условиях действия механических ударов. При испытании на ударную нагрузку испытываемые РЭА подвергают воздействию либо одиночных, либо многократных ударов. В последнем случае частота следования ударов должна быть такой, чтобы можно было выполнить контроль проверяемых параметров РЭА. Основные характеристики режимов испытания РЭА при многократном воздействии ударов – пиковое ударное ускорение и общее число ударов – задаются в соответствии со степенью жесткости испытаний (табл.1).

Основные характеристики режимов испытания — Таблица 1

| Степень жесткости | Пиковое ударное ускорение, g | Общее число ударов для предусмотренной в стандартах и ТУ на изделия выборки объемом | |

| 3 и менее | более 3 | ||

| I II III IV | 12 000 12 000 6 000 6 000 | 10 000 10 000 4 000 4 000 |

Форма ударного импульса как одна из важнейших характеристик, обеспечивающих единство испытаний, должна регламентироваться в ТУ. Самым опасным для изделия является трапецеидальный импульс, поскольку он имеет наиболее широкую область квазирезонансного возбуждения и наибольший коэффициент динамичности в этой области. Однако импульс трапецеидальной формы трудно воспроизводится на лабораторном оборудовании. Пилообразный импульс позволяет достигнуть наилучшей воспроизводимости испытаний, так как в силу несимметричности его остаточный спектр является непериодическим. Но получить пилообразный импульс труднее, чем импульсы другой формы. На практике при испытании чаще всего используют полусинусоидальный ударный импульс, формирование которого наиболее просто и требует наименьших затрат энергии.

f он

Если изделия имеют амортизаторы, то при выборе длительности действия ударного ускорения учитывают низшие резонансные частоты самих изделий, а не элементов защиты.

В качестве проверяемых выбирают параметры, по изменению которых можно судить об ударной устойчивости РЭА в целом (искажение выходного сигнала, стабильность характеристик функционирования и т.д.).

При разработке программы испытаний направления воздействий ударов устанавливают в зависимости от конкретных свойств испытываемых РЭА. Если свойства РЭА неизвестны, то испытание следует проводить в трех взаимно перпендикулярных направлениях. При этом рекомендуется выбирать (из диапазона, оговоренного в ТУ) длительность ударов, вызывающих резонансное возбуждение испытываемых РЭА.

Ударную прочность оценивают по целостности конструкции (например, отсутствию трещин, наличию контакта).

Изделия считают выдержавшими испытание на ударную прочность, если после испытания они удовлетворяют требованиям стандартов и ПИ для данного вида испытания.

Для испытания РЭА на одиночные удары служат ударные стенды копрового типа, а на многократные – стенды кулачкового типа, воспроизводящие удары полусинусоидальной формы. В этих стендах используется принцип свободного падания платформы с испытываемым изделием на амортизирующие прокладки.

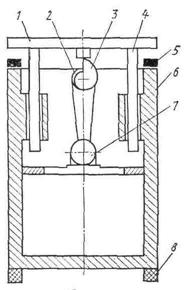

Основными элементами ударного стенда копрового типа (рис.2.3.1.) являются: стол 3; основание 7, служащее для гашения скорости стола в момент удара; направляющая 4, обеспечивающая горизонтальное положение стола в момент удара; прокладки 5, формирующие ударный импульс.

Энергия, необходимая для создания удара, накапливается в результате подъема стола с закрепленным на нем испытываемым изделием на заданную высоту. Для подъема стола и последующего его сбрасывания стенд снабжается приводом и механизмом сброса. Кинетическая энергия, приобретенная телом в процессе предварительного разгона, гасится в результате соударения с неподвижной преградой. Длительность ударного воздействия складывается из длительности торможения ударяющего тела (активный этап удара) и длительности восстановления упругих деформаций соударяющихся тел (пассивный этап удара).

Ускорение определяется скоростью соударения и зависит от высоты падения. В конце торможения ударяющего тела скорость соударения падает до нуля, а ударное ускорение и перемещение тел относительно друг друга достигают максимальных значений. Условия воспроизведения закона изменения ударного ускорения во времени определяются начальной скоростью соударения тел, максимальным перемещением при соударении и максимальным ударным ускорением. Стенды копрового типа с жесткой наковальней используют для получения ударных импульсов с большим ударным ускорением и очень малой длительностью (единицы микросекунд).

Рис. 2.3.1. Схема установки для испытания РЭА на воздействие одиночных ударов.

1 – стойка; 2 – изделие; 3 – стол; 4 – направляющая; 5 – амортизирующие прокладки;6 – накладка; 7 – основание.

Рис. 2.3.2. Эксплуатационные зависимости длительности фронта ударного импульса от ударного ускорения при ограничении по скорости соударения (1) и по пути торможения (2).

Ограничивающими условиями при воспроизведении ударной нагрузки являются соблюдение требуемой скорости и заданного пути торможения, соответствующих максимальной деформации тормозного устройства. Предельные эксплуатационные характеристики ударного стенда можно получить, используя зависимости (2.3.1) и (2.3.2)

; ; |

(2.3.1) |

, , |

(2.3.2) |

t v

а sv

| , | (2.3.3) |

. . |

(2.3.4) |

t v =f(a)

На рис. 2.3.3. показано устройство механического стенда кулачкового типа. Стол 1 представляет собой стальную плиту с пазом для крепления изделия, на нижней стороне которой имеются направляющие 4 , перемещающиеся во втулках, укрепленных в кронштейнах станины. На специальных упорах чугунной станины расположены амортизирующие прокладки 5 для регулирования ударного ускорения, а в нижней части станины имеются резиновые амортизаторы 8 , поглощающие часть энергии удара. Приводной механизм, состоящий из клиноременной передачи 2 и электродвигателя 7 , установлен на площадке внутри станины. Натяжение ремня регулируют изменяя набор шайб, размещенных под электродвигателя. Подъем стола осуществляется с помощью кулачка 3 , вращающегося от приводного механизма.

При испытании на воздействие многократных нагрузок ударные стенды должны обеспечивать получение заданного ускорения с погрешностью не более ±20%. Ударная перегрузка, длительность и форма ударного импульса как в стендах копрового типа, так и в стендах кулачкового типа регулируются в широких пределах, как правило, с помощью амортизирующих войлочных, фетровых, резиновых, пластмассовых или комбинированных прокладок. Для формирования полусинусоидального импульса длительностью 0,5..5 мс применяют резину средней и повышенной твердости или фетр; для формирования импульса большей длительности – резины малой твердости или губчатые; для импульсов длительностью менее 0,5 мс может оказаться целесообразным использование винипласта, фторопласта и других листовых материалов. В некоторых случаях применяют многослойные прокладки. При этом между резиновыми могут устанавливаться металлические прокладки их листового алюминия или стали толщиной 1…2 мм. Удары длительностью 0,1 и менее рекомендуется получать соударением стальных закаленных поверхностей – плоской и сферической. В этом случае стол выполняется в виде бойка.

Помимо рассмотренных механических ударных стендов применяют электродинамические и пневматические ударные стенды. В электродинамических стендах через катушку возбуждения подвижной системы пропускают импульс тока, амплитуда и длительность которого определяют параметры ударного импульса.

Так как принцип действия этих стендов основан на взаимодействии электромагнитных полей, то их конструкции имеют много общего с электродинамическими вибростендами. На пневматических стендах ударное ускорение получают при соударении стола со снарядом, выпущенным из пневматической пушки.

Рис.2.3.3. Схема стенда для испытания РЭА на воздействие многократных ударов:

1- стол; 2 – клиноременная передача; 3 – кулачок; 4 – направляющие; 5 – амортизирующая прокладка; 6 – станина; 7 – электродвигатель; 8 – резиновые амортизаторы.

f o t

f o t

Конструкцию приспособления обычно выбирают в виде плиты, сварного куба или рамы сотовой конструкции. Наиболее широкое распространение получила сотовая конструкция, обладающая высокими точностью и механической прочностью при небольшой массе. Для повышения жесткости конструкции корпуса приспособления обычно применяют ребра жесткости, усиливающие планки.

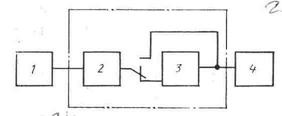

При измерении параметров удара необходимо регистрировать ускорение (амплитуду), длительность и форму ударного импульса. Для характеристики испытательного режима в случае, когда амплитуда наложенных колебаний составляет более 5% амплитуды ударного импульса, регистрируют также относительную амплитуду и частоту наложенных колебаний и время нарастания ударного ускорения. Для измерения параметров ударного импульса применяют специальную аппаратуру (рис.2.3.4.).

Рис. 2.3.4. Структурная схема аппаратуры для измерения параметров удара:

1 – измерительный преобразователь; 2 – согласующий усилитель; 3 – фильтр; 4 – регистрирующий прибор.

Для преобразования механических колебаний в электрические используют, как правило, пьезоэлектрический датчик 1 . При измерении параметров удара датчик должен быть жестко закреплен в контрольной точке. Усилитель 2 служит для согласования большого выходного сопротивления датчика с малым входным сопротивлением регистрирующего прибора 4 . Для снижения уровня шумов согласующего усилителя, исключения влияния резонанса датчика и уменьшения амплитуды суперпозиции колебаний, искажающих форму ударного импульса и затрудняющих измерения, в схему включен фильтр 3 , имеющий максимально достижимую равномерность частотной характеристики в полосе пропускания. На экране электронного осциллографа со ждущей разверткой и длительным послесвечением, применяемого в качестве регистрирующего прибора, непосредственно наблюдают форму ударного импульса и производят измерение его параметров.

Испытание на ударную устойчивость рекомендуется проводить после испытания на ударную прочность. Часто их совмещают. В отличие от испытания на ударную прочность испытание на ударную устойчивость осуществляют под электрической нагрузкой, характер и параметры которой устанавливают в ТУ и ПИ. При этом контроль параметров РЭА производят в процессе удара для проверки работоспособности изделий и выявления ложный срабатываний. Изделия считают выдержавшими испытание, если в процессе и после него они удовлетворяют требованиям, установленным в стандартах и ПИ для данного вида испытания.

Заключение

Основным требованием, предъявляемым к современной радиоэлектронной аппаратуре, является пригодность использования ее по назначению в заданных условиях. Совокупность свойств, определяющих степень пригодности, характеризуется качеством. Составной частью качества является надежность, в понятие которой включается некоторая часть свойств, определяющих качество. Методика испытаний телевизионного приемника в условиях вибрации и удара позволяет создавать качественную продукцию.