Независимо от уровня технологии проводки скважины, при её бурении неминуемо возникают нештатные ситуации, наиболее неприятные из которых — осложнения и аварии. Что связано с разнообразием залегания пород, вариацией глубины пластов, их мощности и физико-химических свойств. Особенно непредсказуемо бурение первых, параметрических, скважин. По мере накопления информации о разрабатываемом месторождении технология проводки скважин совершенствуется. В настоящей работе рассматриваются вопросы, связанные с осложнениями при бурении скважин, с их предупреждением и ликвидацией.

В буровой практике различают осложнения и аварии. В настоящее время их принято различать по экономическому признаку. Осложнения оплачивает заказчик, а аварии ложатся на себестоимость бурения.

Осложнение — это проявление факторов геологического происхождения, делающих дальнейшее бурение скважины нерентабельным, невозможным или опасным.

Классификация осложнений:

- поглощения промывочной жидкости;

- газонефтеводопроявления;

- обвалы и осыпи;

- прихваты.

Авария — нарушение технологического процесса строительства скважины, вызываемое потерей подвижности колонны бурильных труб или её поломкой с оставлением в скважине элементов колонны буровых труб, а также различных предметов и инструментов, для извлечения которых требуются специальные работы.

Классификация осложнений:

- аварии с элементами колонны бурильных труб;

- прихваты бурильных и обсадных колонн;

- аварии с долотами;

- аварии с обсадными колоннами и элементами их оснастки;

- аварии из-за неудачного цементирования;

- аварии с забойными двигателями;

- аварии в следствии падения в скважину посторонних предметов;

- прочие аварии.

Задачами курсовой работы являются обобщение сведений о возможных авариях и зонах осложнений по геологическому разрезу, анализ и оценка технологического риска с выделением зон риска и указанием его степени по интервалам, обоснование мероприятий по снижению вероятности возникновения осложнений при бурении скважины № 256 Южно-Ягунского месторождения с соблюдением норм безопасности труда, а также норм экологической и промышленной безопасности в условиях рационально распределённого времени.

1.

Геологическая часть

Скважина № 256 Южно-Ягунского месторождения бурится на территории ХМАО. Нефтяное месторождение находится в северо-восточной части Сургутского нефтегазоносного района и расположено в северо- восточной части города Сургута, в 75 км от него и в 60 км на юго-запад от города Ноябрьска.

Содержание Искривление скважин и направленное бурение

... скважины, при этом чем больше разница, тем интенсивнее искривление скважины. При работе всегда стремятся свести на нет искривление скважин, вызываемое техническими причинами. Технологические причины Искривление скважин при колонковом бурении ... вызывает более сильную разработку стенок скважины, чем мелкая дробь. При всех видах истирающих материалов колонна бурильных труб под действием продольных ...

Данные по скважине:

Назначение — эксплуатационная. Цель бурения — добывающая

Проектная глубина — 3007 м.

Проектный горизонт — ЮС1

Вид профиля — наклонно-направленный.

Климат района резко континентальный с холодной, суровой зимой и коротким, но теплым летом. Среднегодовая температура зимой -23,20С, летом +16,10С. Устойчивый снежный покров образуется в третьей декаде октября и держится 200-220 дней. Толщина снежного покрова на отдельных участках не превышает 1,0 м, в заселенных местах до 1,2-1,6 м. Глубина промерзания составляет 1,3-1,7 м.

Геологический разрез Южно-Ягунского месторождения представлен породами двух структурных комплексов: мезозойско-кайнозойского чехла и доюрских образований.

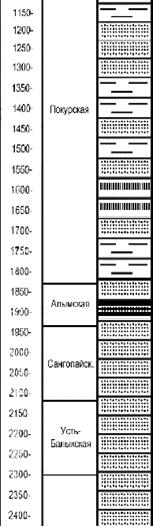

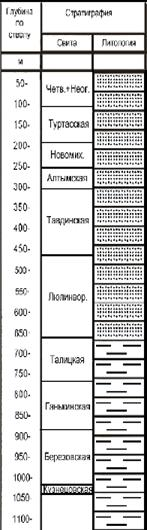

К отложениям подсвиты Верхнеюрского отдела приурочен горизонт ЮС1, верхняя часть которого является промышленно-нефтеносной. Индексирована, как пласт ЮС1-1 и выделена в объект подсчета. Возраст осадков васюганской свиты — верхнекелловый-оксфордский, установлен по фауне аммонитов и фораминифер. Мощность всей свиты в целом — 75 — 80 м, верхней подсвиты — 30 — 35 м. Продуктивный пласт ЮС1 представляет собой пачку переслаивающихся песчаников и алевролитов с прослоями аргиллитов. литологические данные скважины — на Рис. 1.

Рис. 1. Стратиграфия и литология

Таблица 1. Перечень горизонтов нефтепроявлений

|

Наименование горизонта |

Интервал |

Тип флюида |

|

1. Алымская свита |

1830-1950 |

нефтегаз |

|

2.Баж.+Георг.+Васюганская свита |

2830-2850 |

нефтегаз |

Перечень продуктивных пластов скважины № 256 Южно-Ягунского месторождения и их характеристики приведены в Таблице 2.

Табл. 2. Перечень продуктивных пластов скважины № 2731 Давыдовского месторождения и их характеристики

|

Продуктивный пласт |

H, м |

Pпл., МПа |

|

ЮС1 |

51,0 |

29,0 |

Поинтервальные ожидаемые величины пластового давления и давления гидроразрыва, а также величины репрессий по интервалам указаны в Табл. 3.

Табл. 3. Поинтервальные ожидаемые величины пластового давления и давления гидроразрыва, а также величины репрессий по интервалам

|

Интервал по вертикали, м |

Рпл., МПа |

Ргидр., МПа |

∆Р, МПа |

|

0-650 |

— |

— |

— |

|

650-750 |

7,8 |

11,2 |

3,4 |

|

750-850 |

9,81 |

13,83 |

4,02 |

|

850-1020 |

12,85 |

16,77 |

3,92 |

|

1020-1235 |

15,93 |

21,81 |

5,88 |

|

1235-1470 |

17,07 |

25,65 |

8,58 |

|

1470-1640 |

18,42 |

27,48 |

9,06 |

|

1640-1828 |

19,89 |

29,15 |

9,26 |

|

1828-1950 |

20,42 |

32,11 |

11,69 |

|

1950-2100 |

21,58 |

35,85 |

14,27 |

|

2100-2335 |

23,89 |

39,36 |

15,47 |

|

2335-2570 |

26,08 |

43,78 |

17,7 |

|

2570-2740 |

28,0 |

46,32 |

18,32 |

|

2740-2780 |

28,19 |

47,27 |

19,08 |

|

2780-2830 |

28,57 |

47,46 |

18,89 |

|

2830-2980 |

28,78 |

48,13 |

19,35 |

|

2980-3050 |

29,0 |

48,89 |

20,89 |

Обвалы песчано-глинистых пород

Таблица 4. Перечень горизонтов обвалов песчано-глинистых пород

|

1. Четвертичная свита |

0-100 |

|

2. Туртасская свита |

100-200 |

|

3. Новомих.+Алтымская свита |

200-300 |

|

4. Тавдинская+Люлинвор. свита |

300-650 |

|

5. Талицкая+Ганькинская свита |

650-900 |

|

6. Березовская+Кузнецовская свита |

900-1050 |

|

7. Покурская+Алымская свита |

1050-1950 |

|

8. Сангопайская+Усть-Балыкская свита |

1950-2300 |

|

9. Сортымская свита |

2300-2750 |

|

10. Баж.+Георг.свита |

2750-2830 |

|

11. Васюганская свита |

2830-3007 |

Разжижение промывочной жидкости

Таблица 5. Перечень горизонтов разжижения промывочной жидкости.

|

1. Четвертичная свита0-100 |

|

|

2. Туртасская свита |

100-200 |

|

3. Новомих.+Алтымская свита |

200-300 |

|

4. Тавдинская+Люлинвор. свита |

300-650 |

|

5. Талицкая+Ганькинская свита |

650-900 |

|

6. Березовская+Кузнецовская свита |

900-1050 |

|

7. Покурская+Алымская свита |

1050-1950 |

|

8. Сангопайская+Усть-Балыкская свита |

1950-2000 |

Сужение ствола скважины

Таблица 6. Перечень горизонтов сужения ствола скважины.

|

1.Сангопайская+Усть-Балыкская свита |

1950-2300 |

|

2.Сортымская свита |

2300-2750 |

|

3. Баж.+Георг.свита |

2750-2830 |

|

4.Васюганская свита |

2830-3007 |

2.

Анализ и оценка технологического риска. Зоны риска и его степени. Мероприятия по снижению

1 Факторы риска

В равной степени со всякой иной областью подземного строительства, бурение добывающей скважины сопряжено с риском возникновения технологических проблем. Аварийные и непредвиденные ситуации могут сорвать сроки сдачи скважины, повысить стоимость бурения или сделать весь проект нерентабельным, даже повлечь за собой катастрофы техногенного характера. В некоторых случаях может потребоваться радикальное изменение методов и технологии бурения. Непредвиденные ситуации также могут привести к травмам на производстве у персонала.

Как и во многих иных сферах, большая доля рисков, относящихся к стадии бурения скважины, является следствием неточностей и ошибок при проектировке и документировании, а также недостатке информации.

Неполный объём инженерных исследований, неточности и огрехи приводят к ошибкам в геологическом разрезе, при подборе буровой установки, бурового инструмента, буровой колонны, а также характеристик и состава бурового раствора. Ошибки и недочёты при составлении сметы могут привести к недофинансированию проекта.

Понятие риска включает в себя сочетание частоты (или вероятности) и тяжести последствий аварий, следовательно, оценка степени риска определяет качественный и количественный анализ частоты возникновения аварий и анализ их последствий.

2 Технологические риски

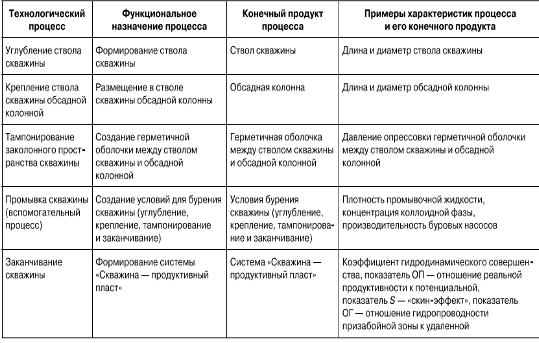

Структура технологических процессов бурения скважины представлена в табл. 7.

Таблица 7 Структура технологических процессов бурения скважины

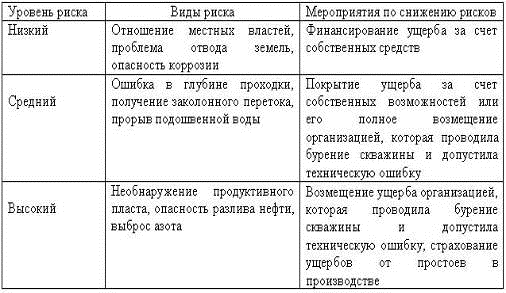

Основные виды рисков, которые могут возникнуть на нефтедобывающих предприятиях, и мероприятия по их снижению представлены в табл.8.

скважина бурение риск технологический

Таблица 8. Основные виды рисков инвестиционного проекта нефтедобывающего предприятия

Из-за выбора неэффективных проектно-технологических решений или непредвиденных геотехнических факторов и условий на этапе строительства вероятен риск возникновения аварийных ситуаций и иных технологических трудностей, в том числе:

- обрушения скважины;

- необнаружения продуктивного пласта;

- отклонения от проектной траектории бурения;

- потери бурового инструмента;

- недостаточной мощности буровой установки;

- повреждения защитного покрытия труб;

- заклинивания бурильной колонны;

- прорыва подошвенной воды;

- получение заколонного перетока;

- загрязнения грунтовых вод полимерными и химическими добавками буровых растворов (активные и моющие вещества, полимеры, кальцинированная сода);

- выхода бурового раствора в водоём, в подземные сооружения и коммуникации по траектории бурения;

- повреждения трубопровода из-за превышения предельно допустимых нагрузок при бурении.

При аварийной ситуации может быть потеряна часть бурильной колонны, вся скважинная сборка или буровой инструмент. Оборудование, потерянное (оставленное) в скважине, чаще всего можно извлечь. Рассматривая такую возможность, следует точно сопоставлять трудоёмкость и затратность работ по возвращению оборудования со стоимостью самого оборудования.

Основные виды технологических проблем при бурении скважин, с указанием их причин и вероятных последствий, представлены в табл. 9.

Таблица 9. Виды технологических проблем, их причины и возможные последствия

|

Технологическая проблема |

Причина |

Вероятные последствия |

|

Размыв грунта по траектории бурения. Обрушение скважины |

— эрозия или осадки грунта;

|

Осадки грунтов |

|

Нарушение циркуляции. Потеря бурового раствора |

— превышение скорости проходки;

|

Различные по объему выходы на поверхность. Попадание в подземные сооружения и коммуникации. Поглощение бурового раствора |

|

Повреждение трубы или защитного покрытия |

— обрушение скважины вдоль траектории бурения;

|

Бурение новой скважины |

|

Заклинивание бурильной колонны |

— недостаточная мощность буровой установки;

|

Бурение новой скважины |

Для скважины № 256 Южно-Ягунского месторождения обрушение скважины, а также повреждение целостности труб и защитного покрытия или застревание буровой колонны, ввиду неустойчивости стенок скважины (осыпи и обвалы), может возникнуть во всем интервале бурения (0-3007 м.).

Разжижение бурового раствора в интервале: 0-2050м.

Нефтегазоводопроявления могут возникнуть в интервале: 2050-3007м.

Кроме того, сужение ствола скважины возможно, главным образом в интервале 2050-3007м. Здесь берёт начало отклонение бурового процесса от вертикальной траектории с риском недостаточного расширения ствола и предельно допустимой деформации бурильной колонны.

3 Снижение рисков

Снижению рисков возникновения аварийных ситуаций и технологических проблем способствуют:

- допуск к проведению работ квалифицированного и прошедшего специальное обучение персонала;

- использование надёжных технических средств и методов контроля при бурении;

- наличие и правильный учёт достоверной инженерно-геологической и информации;

- использование эффективных буровых растворов в достаточных объемах для всех стадий бурения;

- применение надёжной технологии и оборудования, соответствующих инженерно-геологическим условиям;

- прогнозирование и подготовка дополнительных технологических мероприятий по предотвращению аварийных ситуаций (это особенно актуально в сложных инженерно-геологических условиях);

- минимизация нежелательных перерывов при постадийном бурении скважины;

- построение на стадии проектирования оптимальной траектории бурения, включая радиусы изгиба, углы искривления, длины участков и др.

Сложные инженерно-геологические условия бурения:

- напорные воды;

- трещиноватая порода;

- крупнозернистый проницаемый грунт.

Для устойчивости скважины необходимо соблюдать технологические параметры подачи бурового раствора на забой, а также обеспечить верный подбор его состава.

Для грунтов каждого типа необходимо использовать определённые ППР соотношения между давлением подачи бурового раствора, диаметром выходных сопел буровой установки (определяют поступающий объём раствора), показателями вязкости бурового раствора и скорости прямого и обратного хода.

При бурении и сопутствующем расширении бурового канала вероятен риск возникновения перед расширителем так называемого «гидрозамка» — гидравлического сопротивления, которое превышает мощность буровой установки. Это сопротивление возникает из-за потери циркуляции. Для снижения риска возникновения «гидрозамка», а также для обеспечения циркуляции необходимо:

- ограничивать скорости проходки при расширении;

- использовать расширители, соответствующие геолого-техническим условиям проходки;

- подавать в скважину достаточное количество бурового раствора, не допуская перерывов.

4 Управление рисками

При бурении эксплуатационной скважины управление рисками включает:

- контроль точного выполнения требований руководящих, нормативных и инструктивных документов на стадиях проведения инженерных изысканий и проектирования;

- производственный технологический контроль в процессе бурения;

- своевременное и оперативное реагирование на изменения инженерных и геолого-технических условий проходки, включая корректировку состава бурового раствора, проведение дополнительных мероприятий по обеспечению производства работ, корректировку технологии бурения, использование вспомогательного оборудования и т.п.;

- оценку возможности возникновения аварийных ситуаций и технологических проблем, приводящих к негативному результату или значительному удорожанию работ.

Страховые компании могут застраховать риски бурения. Страхование рисков подразделяется на имущественное и от несчастных случаев. При страховании от несчастных случаев предприятию предоставляется защита от случаев личного ущерба или телесных повреждений в результате деятельности. Целью имущественного страхования является защита имущества от повреждений. Предпочтительнее пользование расширенным типом договора имущественного страхования: в этом случае предприятие оказывается защищено от всех видов рисков материальных потерь или ущерба имущества. При заключении стандартного договора страхования имущество будет защищено только от последствий пожара.

Создание резерва денежных средств на аварийную или внеплановую работу, для покрытия непредвиденных расходов также предусматривается управлением рисками при бурении добывающей скважины.

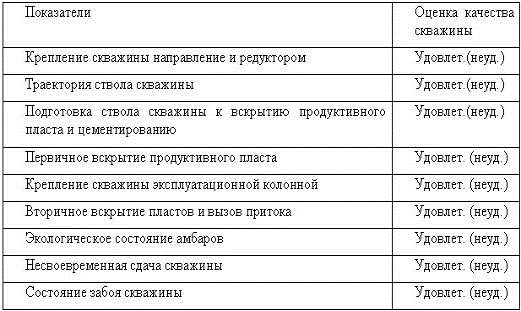

Перечень показателей строительства скважины с указанием возможной оценки их качества приведён в табл. 10.

Таблица 10. Показатели качества строительства эксплуатационной нефтяной скважины

5 Степень риска

Степень риска можно рассчитать по «Методике определения степени риска при проектировании и строительстве нефтяных и газовых скважин», утвержденной Госгортехнадзором РФ. Метод основан на построении логико-вероятностной расчётной схемы, графическая интерпретация которой соответствует дереву, в вершине которого лежит нежелательное событие (головное).

Вероятность такого события необходимо определить, зная вероятности базовых событий (событий нижнего уровня, дальше которого детализация не производится).

В качестве головного события, обычно выбирается событие, имеющее наибольшую опасность для окружающей среды. Таким головным событием является открытый фонтан.

Между головным и базовым событиями имеются промежуточные. Взаимосвязь между событиями устанавливается с помощью логических связей — «И», «ИЛИ» и др. Метод предполагает знание вероятности базовых событий и логические связи между ними. Кроме того, необходимо знание зависимости базовых событий. В случае зависимости базовых событий рассматривают комбинации первичных базовых событий, приводящих к головному. При независимости базовых событий применяется метод прямого аналитического решения, которое позволяет поэтапно анализировать события, кроме того, предоставляется возможность определить:

- а) «слабые узлы» и «узкие места» с точки зрения безопасности;

- б) наиболее опасные пути развития аварий.

Идентификация опасностей проводится на предварительном этапе определения степени риска. В процессе её проведения определяются причины (нефте)газопроявлений, выбросов и открытых фонтанов. Результаты идентификации дают возможность построить гистограммы, иллюстрирующие процентные соотношения причин аварий, пополнить исходные данные для расчета степени риска.

Основной задачей идентификации является выявление (на основе информации о данном объекте, результатов экспертизы и опыта работы подобных систем) и четкое описание всех присущих системе опасностей.

Как уже говорилось, главная опасность, которую необходимо учитывать на этапе проектирования бурения скважин и их строительства, является открытый фонтан. В процессе идентификации в первую очередь необходимо определить опасности (в дальнейшем будем называть их факторами), которые приводят к возникновению этого нежелательного события.

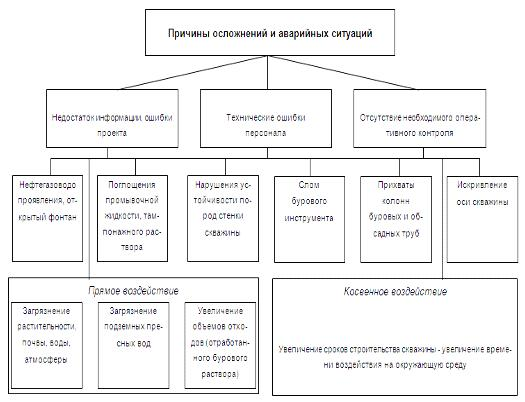

Рис. 3 Структура возникновения осложнений, нештатных и аварийных ситуаций при строительстве скважины и направления воздействия этих ситуаций на окружающую природную среду

Категории отказов по тяжести последствий:

- Первый — катастрофический — приводит к смерти людей, наносит существенный ущерб объекту и невосполнимый ущерб окружающей среде;

- Второй — критический (некритический) — угрожает (не угрожает) жизни людей, потере объекта, окружающей среде;

- Третий — с пренебрежимо малыми последствиями — не относящимися по своим последствиям ни к одной из первых двух категорий.

Категории отказов (степень риска отказов):

- А — обязателен детальный анализ риска, требуются особые меры безопасности для снижения риска;

- В — желателен детальный анализ риска, требуются меры безопасности;

- С — рекомендуется проведение анализа риска и принятие мер безопасности;

- D — анализ и принятие мер безопасности не требуются.

Табл. 11 Матрица «вероятность — тяжесть последствий»

|

Частота возникновения, 1/год |

Тяжесть последствий |

|||

|

катастрофический отказ |

критический отказ |

некритический отказ |

отказ с пренебрежительно малыми последствиями |

|

|

Частый отказ > 1 |

А |

А |

А |

С |

|

Вероятный отказ 1-10-2 |

А |

А |

В |

С |

|

Возможный отказ 10-2-10-4 |

А |

В |

В |

С |

|

Редкий отказ 10-4-10-6 |

А |

В |

С |

D |

|

Невероятный отказ < 10-6 |

В |

С |

С |

D |

Можно выделить три группы факторов, приводящих к возникновению открытого фонтана.

Первая группа — факторы, характеризующие состояние оборудования.

Вторая группа — факторы, связанные с неправильными действиями буровой бригады при строительстве скважины.

Третья группа — факторы, связанные с поведением пласта (нефтегазоводопроявлениями).

Одновременное возникновение первой и второй групп факторов является минимальным пропускным сочетанием, т.е. набором факторов (предпосылок) одновременное возникновение которых достаточно для появления головного события (аварии).

![]() ,

,

- Рфонтана — вероятность возникновения открытого фонтана;

- Ротказ оборуд. — вероятность отказа оборудования;

- РНГП — вероятность нефтегазопроявлений.

Каждая из рассмотренных групп факторов может быть далее детализирована на факторы, являющиеся причинами их появления.

Мероприятия по предупреждению и раннему обнаружению газонефтеводопроявлений

1. На каждую скважину с возможностью возникновения газонефтеводопроявлений или открытого фонтана должен быть составлен план ликвидации аварий, утвержденный главным инженером бурового предприятия и согласованный с органами Госгортехнадзора.

2. С членами буровой бригады провести дополнительный инструктаж по первоочередным действиям членов бригады при появлении признаков газонефтеводопроявлений, порядок проведения штатных операций по предупреждению развития аварии с росписью в журнале инструктажей. План ликвидации аварий должен быть вывешен на видном месте, доступном каждому работнику.

— При бурении производить постоянный контроль за количеством закачиваемого в скважину и выходящего из нее бурового раствора, за уровнем бурового раствора в приемных емкостях, за изменением давления на насосах и на стояке в буровой при прочих равных условиях бурения, кроме того, необходимо учитывать технологические факторы процесса бурения — резкий рост механической скорости при неизменных параметрах режима бурения, увеличение вращательного момента на роторе.

- Производить замер плотности бурового раствора не реже одного раза в час, остальные параметры замерять 3-4 раза в смену с записью в журнале по глинистым растворам.

— При спускоподъемных операциях контролировать соответствие объемов металла поднятых (спущенных) труб и доливаемого (вытесняемого) в скважину (из скважины) бурового раствора. Режим долива должен обеспечивать поддержание уровня на устье скважины. Свойства бурового раствора, доливаемого в скважину, должны соответствовать требованиям проекта.

- Следить за уровнем столба бурового раствора в скважине при технологических остановках и длительных простоях.

— При всех отклонениях в процессе нормального бурения, перечисленных выше, остановить углубление скважины (спускоподъем бурильной колонны) поднять бурильную колонну от забоя на длину квадратной штанги, загерметизировать устье и приступить к ликвидации осложнений согласно плана

8. При бурении скважин с возможностью возникновения ГНВП руководствоваться РД 08-254-98 «Инструкцией по предупреждению газонефтепроявлений и открытых фонтанов при строительстве и ремонте скважин в нефтяной и газовой промышленности» и ПБ 08-624-03 «Правилами безопасности в нефтяной и газовой промышленности».

Мероприятия по обвалам и осыпям глинистых пород, разжижению и сужению ствола скважины.

Важнейшим фактором предотвращения обвалов пород и кавернообразования является правильный выбор промывочной жидкости и ее состава.

Вывод

Исходя из данных геолого-технического наряда по скважине № 256 Южно-Ягунского месторождения, проведены анализ и оценка технологического риска при бурении данной скважины, выявлены зоны риска и его степени, а также предложены и обоснованы мероприятия по снижению технологических рисков. Эти риски будут существенны главным образом при бурении интервалов с неустойчивыми и высокопроницаемыми породами, а также при грубых отклонениях от режима бурения скважины и оптимального процесса её заканчивания.

Труболовки, назначение, устройство. Технология применения

К ловильному инструменту относятся труболовки (овершоты) наружные и внутренние, ловители различного типа, колокола и метчики, магнитные ловители, удочки и извлекатели.

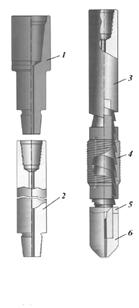

Труболовки наружные (овершоты) предназначены для захвата за наружную цилиндрическую поверхность и последующего извлечения элементов колонн бурильных, обсадных и насосно-компрессорных при проведении ловильных работ в нефтяных, газовых и геологоразведочных скважинах. Захват осуществляется путем заклинивания выдвижных плашек между внутренней или наружной поверхностью захватываемой трубы и стержнем или корпусом труболовки.

По типу захвата труб труболовки подразделяются на две группы: внутренние (для захвата за внутреннюю поверхность) и наружные (для захвата за наружную поверхность трубы или муфты).

Внутренние труболовки подразделяются на неосвобождающиеся и освобождающиеся (при необходимости освобождение инструмента от захваченных труб в скважине производится после захвата и фиксации плашек в сомкнутом положении).

Наружные труболовки подразделяются на труболовки освобождающиеся различного типа, которые отличаются друг от друга конструкцией механизма захвата и освобождения.

Б скважинах с небольшим зазором между эксплуатационной колонной и колонной ловимых труб применяют труболовки без центрирующих приспособлений, а в скважинах со значительными зазорами — с центрирующими приспособлениями (направлением с вырезом или направлением своронкой — для внутренних труболовок или только с воронкой — для наружных).

Труболовки без центрирующего приспособления присоединяются к бурильной колонне при помощи обычного переводника, с центрирующим приспособлением — посредством специального переводника.

Центральное отверстие во внутренних труболовках служит для промывки аварийных концов труб.

Внутренние и наружные освобождающиеся труболовки исполнения 1 и со спиральным захватным устройством состоят из механизма захвата и освобождения, а внутренние неосвобождающиеся — только из механизма захвата.

Механизм захвата внутренних освобождающихся труболовок по конструкции аналогичен механизму захвата внутренних неосвобождающихся труболовок; его изготавливают в двух исполнениях — одноплашечном и шестиплашечном.

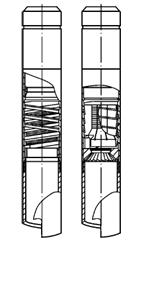

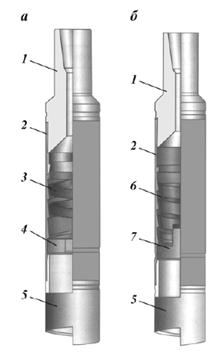

Рис. 1. Ловитель труб наружного захвата типа ЛТН конструкции ЗАО завод «ИЗМЕРОН»: а) — со спиральным захватом; б) — с цанговым захватом

Ловители труб и труболовки наружные выпускаются типов ЛТН, ОБ, ОК, ОБТ, ОКТ, ТЛ1, ТМО, ТМОм, ТН, ТНОС, ТНС.

Ловители труб типа ЛТН (рис.1) предназначены для захвата и удержания труб за наружную поверхность и извлечения их из скважины. Конструкция ловителей обеспечивает освобождение от аварийного объекта при невозможности его извлечения, а также циркуляцию промывочной жидкости при проведении аварийных работ. Ловители выпускаются с правой и левой присоединительной резьбой.

Ловители состоят из трех основных частей: переводника, корпуса и воронки. В зависимости от размера захватываемого объекта в ловитель может быть вставлен один из двух комплектов захватов: либо спиральный захват со вставкой, либо цанговый захват с калибрующим фрезером. Причем фрезер может быть заменен вставкой. Стандартный цанговый захват предназначен для захвата длинных гладких труб. Цанговые захваты типа МШ имеют в верхней части внутренний кольцевой бурт и предназначены для захвата муфт и замков. Общие виды спирального и цангового захватов приведены на рис. 2 и 3.

Рис. 3. Цанговый захват для ловителей типа ЛТН

Каждый захват работает только со вставкой или фрезером (для цанговых захватов) своего типоразмера, а диапазон захватываемых ими диаметров составляет 3 мм. Захваты выпускаются с шагом 1,5 мм.

Для уплотнения захватываемого объекта могут быть использованы как нижние уплотнения, устанавливаемые во фрезер или вставку цангового захвата, так и верхние уплотнения, которые используются со спиральным захватом и устанавливаются над ним в корпусе ловителя. Все уплотнения используются только с захватом своего типоразмера. Ловители могут комплектоваться режущим направлением, режущей воронкой, удлинителем.

Выпускаются варианты ловителей проходные (с индексом П в условном обозначении) и непроходные. Комплектация ловителей определяется при заказе.

Изготовитель: ЗАО завод « ИЗМЕРОН».

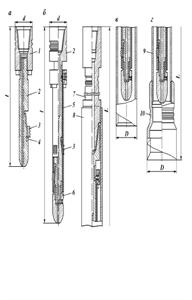

Рис. 4. Труболовки типов ОВ и ОВТ

Труболовки типов ОВ и ОВТ (рис. 4, а. 6) состоят из корпуса 2, направляющей воронки 5, переводника 1 и набора сменных элементов, включающих ряд спиральных 3 и цанговых 6 захватов, и направляющих втулок, соответственно спирального 4 и цангового 7 захватов.

При извлечении колонн, верхняя часть которых (голова) имеет максимальный для применяемого типоразмера труболовки диаметр, используются спиральные захваты, в остальных случаях цанговые.

Цанговые захваты могут применяться с фрезерующими направляющими, позволяющими производить очистку захватываемого объекта от заусенцев и различных отложений. Процесс захвата осуществляется труболовкой за счет наличия конических спиральных поверхностей, выполненных на внутренней поверхности корпуса и взаимодействующей с ней наружной поверхности цангового или спирального захватов.

При необходимости герметизации соединения труболовки с извлекаемой трубой предусмотрена возможность установки уплотнительных манжетных пакеров: типа «А» — при использовании спирального захвата или типа «Р» и кольца — при использовании цангового захвата. Типоразмеры фрезерующей направляющей и пакеров должны соответствовать типоразмеру применяемого захвата.

Труболовки дополнительно могут комплектоваться:

- удлинителями, устанавливаемыми между корпусом и переводником для захвата аварийной колонны значительно ниже верхнего торца;

- направляющими воронками увеличенного диаметра, применяемыми при ловильных работах в скважинах или колоннах, внутренний диаметр которых значительно больше наружного диаметра труболовки (овершота).

Изготовитель: ЗАО « Сиб. Трейд. Сервис».

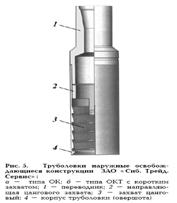

Труболовки типов OK и ОКТ состоят (рис. 5) из корпуса 4, переводника 1, направляющей втулки 2 и набора сменных цанговых захватов 3 с различными диаметрами внутренней ловильной поверхности. Корпус труболовки выполнен таким образом, чтобы цанговый захват располагался как можно ближе к нижнему торцу, обеспечивая возможность извлечения элементов колонн с коротким участком, пригодным для захвата. Процесс захвата осуществляется труболовками за счет наличия конических спиральных поверхностей, выполненных на внутренней поверхности корпуса и взаимодействующей с ней наружной поверхности цангового захвата.

Изготовитель: ЗАО « Сиб. Трейд. Сервис».

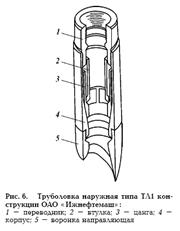

Труболовка наружная типа ТЛ1 (рис. 6) состоит из корпуса 4, воронки направляющей 5, втулки 2, цанги 3 и переводника 1. Труболовка изготавливается с правой и левой присоединительными резьбами.

Труболовка ТЛ1 предназначена для ловли насосно-компрессорных труб диаметром 60, 73 и 69 мм, забойных двигателей Д-85 и Д1-68 с помощью наборасменных цанг с проходом от 32 до 95 мм. Допускаемая осевая нагрузка — 500 кН. Максимальный диаметр корпуса — 122 мм, длина — 630 мм Масса труболовки — 26,8 кг.

Отличительная особенность данного инструмента — отсутствие необходимости его поворота при захвате ловимого объекта за счет оригинальной конструкции направляющей цанги.

Изготовитель: АО « Ижнефтемаш» .

Труболовки наружные механические освобождающиеся ITMO-89-116) и модифицированные (ТМОм-89-116) предназначены для захвата за муфту или высадку и подъема целиком или по частям колонны насосно-компрессорных труб диаметром 60,3 или 73 мм.

Изготовитель: НПП « Азимут».

Труболовка наружная типа ТН (рис. 7) предназначена для захвата и удержания насосно-компрессорных труб по ГОСТ 633 -GO с условными диаметрами 33, 48, 60, 73 и 89 мм за тело трубы в эксплуатационных колоннах диаметром 146 и 168 мм.

Труболовки внутренние предназначены для захвата за внутреннюю поверхность и последующего извлечения трубчатых элементов колонн бурильных, обсадных и насосно-компрессорных труб при проведении ловильных работ в нефтяных, газовых и геологоразведочных скважинах.

Рис . 7- Труболовка наружная типа ТН.

Отечественной промышленностью выпускаются внутренние освобождающиеся труболовки под шифрами Т, ТБ, ЛТБ, ЛТБ-УБТ, ТЕМ, ТБО, ТБОП, ТБР, ТБС, ТН, ТО, ТП, ВТ и ВТК.

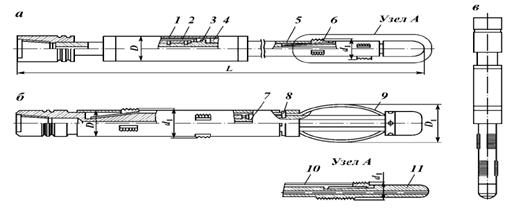

Труболовки типов Т, ТВ и ЛТВ изображены на рис. 8, 9 и 10. Труболовка типа Т состоит из корпуса 3, цангового захвата 4, наконечника 6 и расцепного кольца 5. Корпус труболовки выполняется в двух вариантах исполнения: гладкий (выполняется с удлинителем 2 и переводником 1), выполненный заодно с переводником, с уплотнением и центратором и с уплотнением, центратором и переводником. Кроме того, выпускаются ловители труб типа ЛТБУ для труб диаметром 60, 73 и 89 мм. Процесс захвата труболовкой осуществляется за счет наличия конических спиральных поверхностей, выполненных на наружной поверхности корпуса, и взаимодействующей с ней внутренней поверхности цанги.

Рис. 8. Труболовка внутренняя осво¬бождающаяся типа Т конструкции ЗАО « Сиб. Трейд. Сервис» : 1 — переводник; 2 — удлинитель; 3 — корпус; 4 — захват цанговый; 5 — кольцо расцепное; 6 — наконечник

Рис. 9. Труболовки внутренние освобождающиеся типа ТВ конструкции ОАО « ВНИИТнефть»: а, 6 — в сборе без центрирующего приспособления; в — в сборе с центрирующим приспособле¬нием (направление с вырезом); г — в сборе с центрирующим приспособлением (направление с воронкой); 1 — переводник; 2 — стержень; 3 — плашка; 4 — клин; 5 — плашкодержатель; 6 — наконечник; 7 — переводник специальный; 8 — направление с вырезом; 9 — направление; 10 — воронка

Рис. 10. Ловители труб внутреннего захвата типа ЛТВ ЗАО завод «ИЗМЕ-РОН»: а — с переводником; 6 — проходной; в — проходной с уплотнением и центратором; г — с уплотнением, центратором и пере-водником

Изготовитель: ЗАО завод «ИЗМЕРОН».

Труболовки внутренние механические освобождающиеся типов ТВМ и ТВМ1 (рис. 11), предназначены для захвата труб за внутренние поверхности при подъеме. Труболовка изготавливается в двух вариантах: исполнение 1 — упирающаяся в торец захватываемой колонны; исполнение 2 — заводимая внутрь захватываемой колонны на глубину без ограничении. Труболовки изготавливают с левыми резьбами. С их помощью можно извлекать колон- ны труб как целиком, так н по частям, предварительно отвинчивая. По заказу потребителя труболовки исполнения 1 могут быть изготовлены с правыми резьбами.

Механизм захвата — шестиплашечный. состоит из плашек, стержня и наконечника. В труболовках типа ТВМ 60-1 механизм захвата — одноплашечный, состоит из стержня с гребенчатой насечкой, плашки и клина. Механизм освобождения состоит из тормозного башмака, ниппеля, фиксатора, корпуса и плашкодержателя, обеспечивающего синхронное перемещение плашек по наклонным плоскостям, а также удержание плашек в крайнем верхнем или сомкнутом (при освобождении) положении. В труболовке типа ТВМ 60-1 функцию плашкодержателя выполняет поводок, ввинчиваемый в верхний торец плашки и после освобождения удерживающий плашку в сомкнутом положении.

Конструкция труболовок обеспечивает их освобождение от захваченной трубы внутри скважины с фиксацией плашек в сомкнутом положении механическим устройством.

Рис. 11. Труболовки внутренние механические освобождающиеся:

- а — типа ТВМ, исполнение 1;

- 6 — типа ТВМ, исполнение 2;

- в — типа ТВМ1;

- 1 — корпус;

- 2, 8 — фиксаторы;

- 3 — стержень;

- 4 — ниппель;

- 5 — плашкодержатель;

- 6 — плашка;

- 7 — нижний стержень;

- 9 — пружины пластинчатые;

- 10 — поводок;

- 11 — стержень с зубьями

Изготовители:

ОАО « Хадыженскин машиностроительный завод» .

ОАО « Нефтекамский завод НиГМаш» .

Нефтекамский ЗБИ,

ЗАО завод «ИЗМЕРОН» — типа ТВМ1.

Труболовка внутренняя освобождающаяся типа ТВО (рис. 12) предназначены для извлечения целиком или по частям оставшейся в скважине трубы обсадной колонны в результате аварии (обрыва, падения и т.п.).

Труболовка состоит из корпуса 6, переводника 2 с присоединительной замковой резьбой 1, наконечника 9, конуса 7, цанги 4, втулки 5, кольца 8, заглушки 10 и шпонки 3.

Климатическое исполнение труболовки — ХЛ по ГОСТ 15150 — 69.

Климатический район эксплуатации — I2 по ГОСТ 16350 — 80.

Срок службы по числу захватов, циклов, не менее: труболовки — 36, цанги — 9.

Рис. 12. Труболовка внутренняя освобождающаяся типа ТВО конструкции Воронежского механического завода:

- резьба замковая;

- 2 — переводник;

- 3 — шпонка;

- 4 — цанга;

- 5 — втулка;

- 6 — корпус;

- 7 — конус;

- 8 — кольцо;

- 9 — наконечник;

- 10 — заглушка

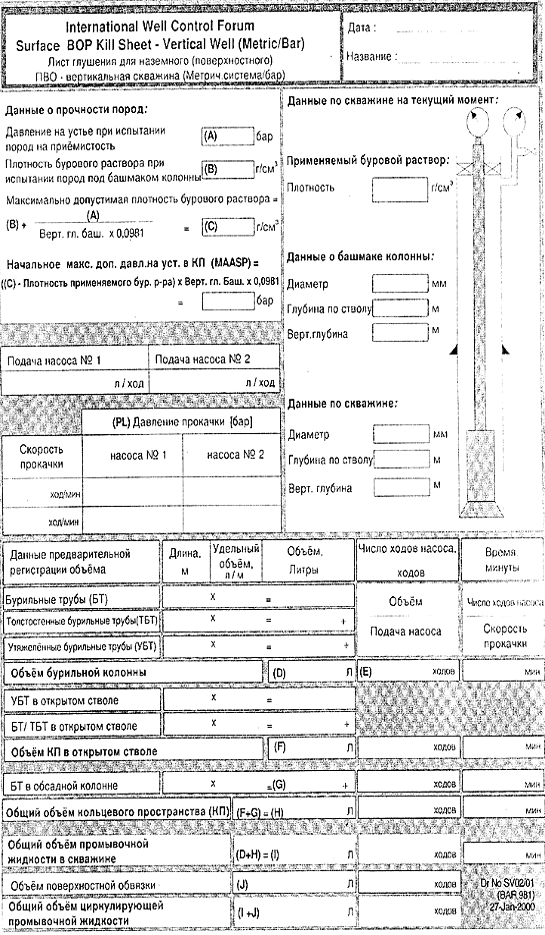

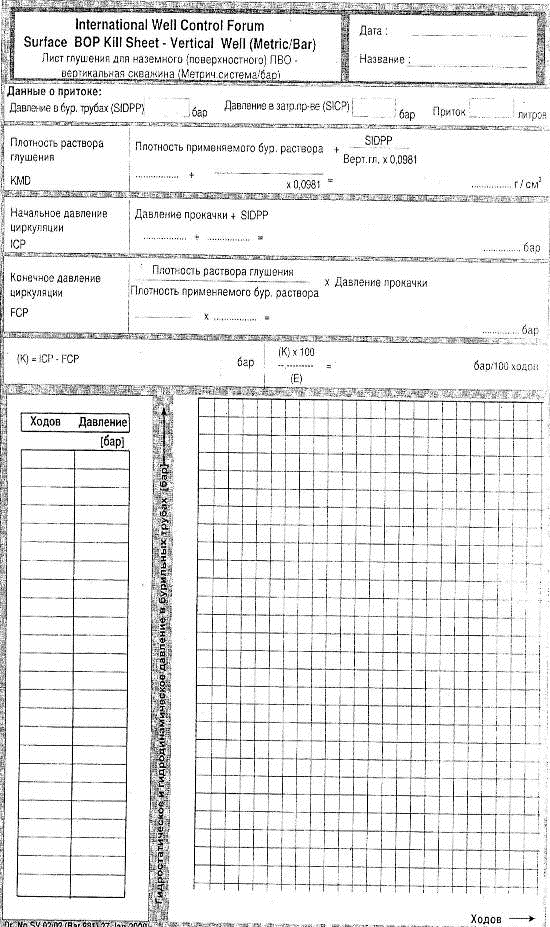

Расчёт глушения скважины

Дана следующая информация:

Глубина скважины D = 168 мм по вертикали 4080 м

Глубина установки башмака ОК D = 245мм по вертикали 2870 м

Плотность раствора 1,44 кг/л

Градиент гидроразрыва башмака 0,1993 бар/м

Давление при пониженной подаче насоса при 30 ход/мин 34 бар

Производительность насоса 21,3 литров/ход

Объём наземных линий 2691 литров

Удельный внутренний объём 3758 м — Удельный внутренний объём БТ 9.3 л/м

м — Удельный внутренний объём ТБТ 4.6 л/м

м — Удельный внутренний объём УБТ 4 л/м

Удельный объём между БТ и ОК 24,4 л/м

Удельный объём между ТБТ/БТ и открытым стволом скважины 24 л/м

Удельный объём между УБТ и открытым стволом скважины 15,3 л/м

Данные после закрытия скважины

Давление в трубах после закрытия скважины(SIDPP) 39 бар

Давление в затрубе после закрытия скважины(SICP) 49 бар

Объём притока 1570 литров

Методика решения

Заполняем в листе глушения данные по скважине на текущий момент:

- плотность применяемого бурового раствора;

- диаметр башмака;

- глубина установки башмака ОК по стволу и по вертикали;

- диаметр скважины;

- глубина скважины по стволу и по вертикали.

Также заполняем:

данные о подаче насосов, скорости прокачки и давлении прокачки, а также объём поверхностной обвязки (J).

данные о притоке (давление в трубах(SIDPP), давление в затрубном пространстве (SICP), приток)

Рассчитываем данные о прочности пород:

Давление на устье при испытании пород на приёмистость (А):

А = Градиент гидроразрыва башмака× глубина установки башмака ОК по вертикали,

А = 0,1993∙2870 = 572 бар

Плотность бурового раствора при испытании пород под башмаком колонны (В):

= Градиент гидроразрыва башмака × 10.2,

В = 0,1993∙10,2 = 2,03 кг/л

Максимально допустимая плотность бурового раствора (С):

C = В + ![]()

![]() ,

,

![]()

Начальное максимальное допустимое давление на устье в КП (MAASP):

= ((С) — Плотность применяемого бур. р-ра) × Верт. Гл. баш.× 0,0981,

= (4,06 — 2,03) ∙2870 ∙ 0,0981 = 571,5 бар.

3) Рассчитываем данные предварительной

Внутренний объём БТ = Длина БТ × Удельный объём БТ = 3758∙9,3= 34949,4 л,

Длина БТ = Длина всей колонны — длина ТБТ — длина УБТ = 4080 — 183 — 152 = 3745 м.

Внутренний объём ТБТ = Длина ТБТ × Удельный объём ТБТ = 183∙4,6 = 841,8 л.

Внутренний объём УБТ = Длина УБТ × Удельный объём УБТ = 152∙4 = 608 л.

Объём бурильной колонны (D):

= Внутренний объём БТ + Внутренний объём ТБТ + Внутренний объём УБТ = 34949,4 + 841,8 + 608 = 36399,2 л.

Число ходов насоса (Е) = ![]()

![]() = 1709.

= 1709.

Время прокачки = ![]()

![]()

![]()

![]()

Объём КП в откр.ств. с УБТ = Длина УБТ × Удельн. объем между УБТ и откр.ств.скв. = 152∙15,3 = 2325 л.

Объём КП в откр.ств. с ТБТ/БТ = (Глубина скв.- Глубина башм. — Длина УБТ) × Удельный объем между ТБТ/БТ и откр.ств.скв. = (4080 — 2870 — 152)∙24 = 25392 л.

Объём КП в открытом стволе (F):

= Объём КП в откр.ств. с УБТ + Объём КП в откр.ств. с ТБТ/БТ = 2325 + 25392 = 27717 л.

Объём КП в обсадной колоне с БТ (G):

= Глубина башм. × Удельный объём между БТ и ОК = 2870∙24,4 = 70028 л.

Общий объём кольцевого пространства (H):

= F + G = 27717 + 70028 = 97745 л.

Общий объём промывочной жидкости в скважине (I):

= D + H = 36399,2 + 97745 = 134144,2 л.

Общий объём циркулирующей промывочной жидкости (T):

Т = I + J = 134144,2 + 2691 = 136835,2 л.

4) Рассчитываем параметры глушения:

Плотность р-ра глушения (KMD):

KMD = Плотность применяемого бур. р-ра + ![]()

![]() = 1,44 +

= 1,44 + ![]()

![]()

Начальное давление циркуляции (ICP):

= Давление прокачки + SIDPP = 120 + 39 = 159 бар.

Конечное давление циркуляции (FCP):

= ![]()

![]() × Давление прокачки =

× Давление прокачки = ![]()

![]()

Стравливаемое давление (К):

К = ICP — FCP = 159 — 130 = 29 бар.

Падение давления на 100 ходов = ![]()

![]() =

= ![]()

![]()

Заполняем таблицу с величиной шага 100 ходов. В начале таблицы записываем начальное давление циркуляции, ходы начинаются с 0.В конце таблицы — кол-во ходов, необходимых для прокачки р-ра глушения до долота, а также конечное давление циркуляции.

Чертим график (внизу) падения давления циркуляции в БК от начального давления циркуляции до конечного давления циркуляции по мере прокачивания раствора глушения от устья до долота. Держим давление в затрубе постоянным, пока выводим насос на режим глушения. После вывода насоса на режим тушения поддерживаем давление в трубах равным начальному давлению циркуляции и обнуляем счётчик ходов насоса, прокачав наземные линии. Далее поддерживаем давление в трубах согласно графику падения давления циркуляции. После того как раствор глушения будет прокачан до долота, поддерживаем постоянным давление в трубах равным конечному давлению циркуляции. Затем поддерживаем это давление, пока раствор не будет прокачан до устья.

Библиографический список

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/oslojneniya-i-avarii-pri-burenii-neftyanyih-i-gazovyih-skvajin/

1. Басарыгин Ю.М., Булатов А.И., Проселков Ю.М. Осложнения и аварии при бурении нефтяных и газовых скважин, М.: Недра, 2000г., 677 с.

2. Аварии при бурении скважин и их ликвидация: Учеб.пособ./А.М. Изосимов; Самар. гос. техн. ун-т/ Самара, 2006. 96 с.

- Осложнения при бурении скважин: Учеб. пособ. /Э.А. Айзуппе;

- Самар. гос. техн. ун-т. Самара, 2007. 70 с.

4. Методика определения степени риска при проектировании и строительстве нефтяных и газовых скважин, утв. нач. управления по надзору в нефтяной и газовой промышленности Ю.A. Дадоновым 26.12.96. — М., 1996. — 19 с.

- Правила безопасности в нефтяной и газовой промышленности. ПБ 08-624-03., М. Госгортехнадзор России. 2003 г.

- Середа Н.Г., Соловьёв Е.М.

«Бурение нефтяных и газовых скважин.» М. Недра, 1988. 360 с.

- В.И.Кудинов., Основы нефтегазопромыслового дела, М-И., 2008.

8. Иогансен К.В. Спутник буровика: справочник — М.: Недра, 1990. — 303 с.

9. Булатов А.И., Пеньков А.И., Проселков Ю.М. «Справочник по промывке скважин.» М. Недра, 1984. 320с

- Даниелян Б.3., Сметанникова Т.М. Эффективность поискового бурения на юго-западном борту Бузулукской впадины // Геология нефти и газа.-1988.-№ б, — С. 29-31.

- Автореферат диссертации на соискание учёной степени кандидата технических наук на тему «Исследование и совершенствовании технологии строительства скважин с использованием забойных показателей бурения», автор — Журавлёв Алексей Геннадьевич

12. Балаба В.И. Оценка соответствия при строительстве скважин // журнал «Управление качеством в нефтегазовом комплексе», — 2010. — № 1. — С. 41-46 <http://www.gubkin.ru/personal_sites/balabavi/publication/BVI%20%20UKANG%20%201%202010.pdf >.

- Дмитриев А. Ю. Основы технологии бурения скважин: учебное пособие — Томск: Изд-во ТПУ, 2008 — 216 с.

- «Евразийский Международный научно-аналитический журнал», № 3/4 (19/20), 2006