В настоящее время практически не осталось таких поверхностей, для которых нельзя было бы подобрать определенный тип и марку лака и краски. Сейчас можно не только приобрести краску подходящего цвета, но и нужный оттенок с помощью автоматических колеровочных установок или готовых колеровочных паст.

Лакокрасочные материалы (ЛКМ) имеют две основные функции: декоративную и защитную. Они оберегают дерево от гниения, металл — от коррозии, образуют твердые защитные пленки, предохраняющие изделия от разрушающего влияния атмосферы и других воздействий и удлиняющие срок их службы, а также придают им красивый внешний вид. Лакокрасочные покрытия долговечны. Для их нанесения не требуется дополнительное, сложное оборудование, и они легче обновляются. Поэтому такие покрытия широко применяются как в быту, так и во всех отраслях промышленности, на транспорте и в строительстве.

Свойства лакокрасочных покрытий зависят не только от качества применяемых ЛКМ, но и от таких факторов, как способ подготовки поверхности к окраске, правильный выбор и соблюдение технологического режима окраски и сушки.

С каждым годом к ЛКМ и покрытиям на их основе предъявляются все более жесткие требования в связи с появлением новых технологий в промышленности, строительстве и формированием современных эстетических вкусов у потребителя. Это касается в равной степени как защитных, так и декоративных свойств покрытий, которые определяются физико-химическими показателями всех компонентов лакокрасочной рецептуры и, в первую очередь, пленкообразователя и пигмента. В значительной степени изменить свойства покрытий можно химической модификацией или введением другого (как правило, более высокого по стоимости) пленкообразователя, но это дорогой и трудоемкий путь.

Защитная и декоративная функции лакокрасочных материалов (ЛКМ) известны очень давно. С момента появления ЛКМ как они сами так и способы их нанесения постоянно совершенствуются. За последнее время ассортимент ЛКМ резко изменился: от натуральных красок постепенно перешли к материалам на синтетической основе, органоразбавляемым, с высоким сухим остатком, порошковым и т. д.

Основная часть выпускаемой лакокрасочной промышленностью продукции — это пигментированные лакокрасочные материалы. Они широко используются в таких отраслях промышленности, как машиностроение, радиоэлектроника, авиация и судостроение, промышленное и жилищное строительство, космическая техника и производство товаров народного потребления и др. Интенсивное развитие народного хозяйства вызывает необходимость увеличения объема производства пигментированных лакокрасочных материалов с улучшенными качественными показателями. Для решения этой проблемы необходимо знание теории и практики пигментирования лакокрасочных материалов.

Лакокрасочные покрытия как метод защиты конструкционных материалов

... другим материалам. Кроме коррозии, металлические (в частности, строительные) конструкции подвергаются действию эрозии - разрушению поверхности материала под ... нитевидную коррозию, развивающуюся, например, под неметаллическими покрытиями, и послойную коррозию, идущую преимущественно в ... иногда подавляющую) часть поверхности. В зависимости от степени локализации различают коррозионные пятна, язвы и ...

В зависимости от того, для какого слоя лакокрасочного покрытия предназначены пигментированные материалы, их делят на эмали и краски (в том числе водоэмульсионные и порошковые), грунтовки, шпатлевки и т. п.

Эксплуатационные характеристики покрытий зависят от состава образующих их пигментированных лакокрасочных материалов. Поэтому последние различают и по назначению покрытий. Например, выпускают материалы для атмосферо-, водо-, химически стойких, специальных и других покрытий.

Ниже будет рассмотрено производство пигментированных ЛКМ.

Свойства пигментированных лакокрасочных материалов (ЛКМ) и получаемых на их основе покрытий во многом определяются индивидуальными свойствами пигментов и наполнителей, пленкообразующих веществ, растворителей и прочих компонентов, вводимых в сложную красочную систему. Однако технология производства и используемое при этом технологическое оборудование также оказывают существенное влияние на степень использования оптических (кроющая, красящая и разбеливающая способность) и защитных свойств пигментов и, в конечном итоге, на качество конечных продуктов — грунтовок, красок, эмалей и покрытий на их основе.

Основные параметры, характеризующие лакокрасочные материалы и их качество содержатся в Нормативной документации (ГОСТ или ТУ) и отражаются в паспорте качества (сертификате) на поставляемую потребителю продукцию.

Основные и наиболее важные из них:

- Степень перетира — определяется размером твердых частиц краски, и чем она ниже, тем выше качество материала, выражается в мкм (микрометрах);

- Вязкость — определяется временем истечения определенного объема краски через калиброванное отверстие, характеризует малярные свойства. В зависимости от показателя вязкости краску наносят на поверхность кистью или краскопультом, окунанием или обливом, выражается в с (секундах);

- Блеск — сияние, зеркально отражение света от поверхности. При попадании света на лакокрасочное покрытия часть света диффузно рассеивается, а часть отражается под тем же углом;

- отношение интенсивности отраженного света к рассеянному дает качественную характеристику блеску. Блеск, (точнее глянец), одна из основных характеристик декоративности лакокрасочных покрытий.

Укрывистость — определяется как масса краски, необходимая для окраски 1 кв. м. поверхности, позволяет оценить расход материала, и чем ниже показатель, тем расход ниже, выражается в гр/м 2 .(грамм на метр квадратный);

- Время высыхания — определяется как продолжительность периода отверждения покрытия, позволяет оценить время нанесения следующего слоя краски и готовности покрытия к эксплуатации, чаще всего выражается в часах;

- Адгезия — характеризует прочность скрепления лакокрасочного покрытия с окрашенной поверхностью, выражается в баллах (1 балл — наивысший балл, 4 балла наинисший — покрытие отваливается от подложки);

— Твердость — одна из основных механических и эксплуатационных характеристик промышленных лакокрасочных материалов, способность лакокрасочной пленки (ЛКП) сопротивляться деформации или разрушению под воздействием внешних нагрузок. Обычно твердость оценивают динамическими методами: например, по затуханию маятника при соприкосновении с лакокрасочным покрытием. Прибор М-3 или ТМЛ, твердость выражается в условных единицах.

Реферат краски масляные

... как пигмент оседает, а сверху остается чистый слой связующего материала. Масляные краски изготавливаются на основе искусственной или натуральной олифы. Сначала размешивается тот пигмент, которого больше всего в колере, ... 0,5-3 л. На этикетках указано назначение краски, цвет, расход на 1 м.кв. поверхности при однослойном и двухслойном покрытии, применяемые разбавители и др. Следует строго ...

Эластичночть — характеризует способность к дефермации покрытия и заключается в определении минимального диаметра металлического цилиндрического стержня, изгибание на котором окрашенной металлической пластинки не вызывает механического разрушения или отслаивания однослойной или многослойной лакокрасочной пленки, выражается в мм (диаметр металлического цилиндра).

Прочность при ударе — метод основан на определении максимальной высоты, при падении с которой груз определенной массой не вызывает видимых механических повреждений на поверхности пластинки с лакокрасочным покрытием, выражается в см;

- Водостойкость — способность лакокрасочного покрытия выдерживать без изменения цвета и внешнего вида покрытия воздействие пресной или морской воды, выражается в часах;

- Атмосферостойкость — способность лакокрасочного покрытия сохранять в течение продолжительного срока свои защитные и декоративные свойства в атмосферных условиях, выражается в часах.

Внешний вид и долговечность любого покрытия определяется:

- правильностью, тщательностью и качеством подготовки поверхности перед непосредственным нанесением ЛКМ;

- качеством и маркой применяемой лакокрасочной продукции с учетом особенностей дальнейшей эксплуатации поверхности;

- правильностью приготовления лакокрасочного материала к работе и правильностью последующего нанесения ЛКМ на поверхность.

Каждая разновидность ЛКМ имеет свое назначение: одни пригодны исключительно для наружных работ, другие — только для внутренних, третьи — универсальны, четвертые — придают поверхностям некоторые специальные свойства.

Специфика состава ЛКМ определяет также характер адгезии покрытия к основанию. Для правильного выбора необходимо знать основу и состав краски, которую предполагается использовать. Некоторые производители, по образцу зарубежных, предпочитают давать своей продукции броские рекламные названия. Традиционные же отечественные краски маркируются специальным способом.

Прежде всего, на упаковке указывается название материала: краска, эмаль, лак и т.д. Следующий за названием индекс из двух букв обозначает вяжущее, входящее в состав краски. Ноль (0) , стоящий после буквенного кода, обозначает грунтовку, два нуля (00) — шпатлевку.

После дефиса стоят цифры, указывающие назначение краски.

Вторая и последующие цифры обозначают номер разработки и на бытовом уровне никакой информации не несут. Только у масляной краски (МА)вторая цифра обозначает вид олифы: 1 — натуральная олифа, 2 — олифа-оксоль, 3 — глифталевая олифа, 4 — пентафталевая олифа, 5 -комбинированная олифа. В не масляных красках через интервал после порядкового номера допускается добавлять одну или две буквы, характеризующие некоторые особенности материала. Например, холодная сушка (ХС), горячая сушка (ГС), пониженная горючесть (ПН), негорючее (НГ), матовое (М), полуматовое (ПМ).

Рассматривая производство ЛКМ, можно выделить три группы типового оборудования технологических схем, отвечающих требованиям «гибкой технологической линии» [1]:

- производство пленкообразователей — синтез полиэфирных (алкидных), аминоформальдегидных и эпоксидных олигомеров;

- производство пигментированных материалов (эмалей, фунтов, красок), в том числе высоконаполненных;

- производство порошковых ЛКМ.

В производстве пленкообразующих олигомеров в России до 1990-х годов работало более семидесяти технологических линий, установленных в основном на крупных предприятиях в Челябинске, Сергиевом Посаде, Ростове-на-Дону, Черкесске, Котовске. В настоящее время устаревшее оборудование практически на всех указанных заводах заменяется, так как все эти предприятия проходят период обновления, и потребность в алкидных, полиэфирных, эпоксидных и аминоформальдегидных лаках не ослабевает.

С другой стороны, в России появилось около 500 средних и мелких предприятий, которые развиваются в следующих направлениях:

- производство водно-дисперсионных ЛКМ;

- производство органоразбавляемых ЛКМ;

- производство полуфабрикатных лаков.

В последние 5-7 лет наблюдается тенденция расширения производства лаков: введено около 20 технологических линий обшей мощностью 60-80 тыс.т/год.

Но в отличие от ранее создаваемых агрегатов большой единичной мощности (до 20тыс. т/год и объемом основного реактора 32 м 3 ) оптимальными признаны агрегаты с объемом реактора 3,2-10 м3 .

Большую работу по созданию отечественных линий синтеза лаков на основе поликонденсационньгх смол выполняет ООО «Содружество». Все линии созданы преимущественно на отечественном оборудовании и имеют достаточно высокий уровень автоматизации, что позволяет значительно повысить «управляемость» процессом и качество лаков. Стоимость отечественного оборудования для синтеза алкидных лаков почти в 3 раза меньше зарубежного.

Важным требованием к современным линиям синтеза является минимизация расхода энергоносителей.

В таблице 1 приведены данные о расходе основных энергоносителей на производство 1 т лака, полученные по результатам работы зарубежных и отечественных предприятий.

Таблица 1 Расход основных энергоносителей на производство 1 т лака

|

Лаки |

Количество тепла на нагрев реактора, кВт·ч/т |

Количество охлаждающей воды, м3/т |

Электроэнергия на перемешивание и перемещение, кВт·ч/т |

|

Алкидные |

390 |

20 |

90 |

|

Полиэфирные |

420 |

30 |

60 |

|

Фенолформальдегидные |

580 (греющий пар) |

30 |

60 |

|

Аминоформальдегидные |

525 (греющий пар) |

20 |

40 |

|

Эпоксидные |

1950 (греющий пар) |

50 |

Получение пигментированных ЛКМ требует использования высокоэффективных диспергирующих машин. Ранее применяемые диссольверы и бисерные мельницы (МТ-18, МТ-70, МТ-140) производства Венгрии полностью исчерпали свой ресурс, не соответствуют современным требованиям для выпуска многих качественных современных ЛКМ и не удовлетворяют требованиям безопасного ведения процессов.

Кроме того, многие технологические линии такого типа громоздки, не позволяют оперативно переходить с одного цвета ЛКМ на другой, и их эксплуатация приводит к образованию большого количества жидких и пастообразных отходов.

По этим причинам многие предприятия переходят на применение «дежной» технологии, позволяющей значительно упростить технологический процесс и существенно снизить образование отходов.

Для производства ЛКМ, не требующих высокой степени перетира, например материалов строительного назначения, предприятия используют для диспергирования только диссольверы. Это представляется правильным, особенно при применении высококачественных пигментов, добавок и оптимизации работы диссольвера. Многотоннажное производство предполагает использовать диссольверы объемом до 10 м 3 .

В зависимости от назначения, состава и свойств материала диспергирование пигментов и наполнителей осуществляется в средах с широким диапазоном вязкости суспензий: 10 -2 -10-4 Па∙с [2], и для создания сдвиговых усилий, необходимых для разрушения пигментных агрегатов, используют различные виды оборудования.

В таблице 2 приведены рекомендации по рациональному использованию оборудования для смешения и диспергирования пигментов при производстве различных Л КМ [2].

Таблица 2. Рекомендации по рациональному использованию оборудования для смешения и диспергирования пигментов при производстве различных ЛКМ

|

ЛКМ |

Вязкость, Па·с |

Рекомендуемое оборудование |

|

Эмали из легкодиспергируемых пигментов, юдно-дисперсионные краски |

10-2 |

Смесители лопастные, рамные, якорные, щелевые и ультразвуковые диспергаторы |

|

Эмали, грунты, водные пасты пигментов |

1,0 |

Диссольверы с дискозубчатой мешалкой, бисерные мельницы, аттриторы |

|

Эмали, грунты, полуфабрикаты |

2,0-10,0 |

Шаровые, вибрационные шаровые мельницы, аттриторы |

|

Суховальцованные пасты, шпатлевки,густотертые краски, полуфабрикаты |

20,0-100,0 |

Валковые краскотерки, дисковые машины, смесители с Z-образными лопастями |

|

Порошковые краски, шпатлевки |

100,0-1000,0 |

Шнековые (червячные) смесители |

В зависимости от требований к свойствам ЛКМ, качества сырья, объема производства различают следующие способы производства пигментированных ЛКМ [1]:

- многопигментныи способ, когда все пигменты и наполнители одновременно смешивают с пленкообразователем и диспергируют до необходимой степени перетира;

- однопигментный способ, при котором осуществляется смешение и диспергирование в пленкообразователе только одного пигмента с наполнителем непрерывно. По сравнению с многопигментным производительность оборудования повышается в 2-3 раза. Способ целесообразен для изготовления базовых паст;

- комбинированный способ, использующий изготовление базовых однопигментньгх паст непрерывным способом, а цветных и черных колеровочных паст — малыми партиями многопигментным способом с последующей колеровкой ими базовых паст.

Технологические схемы производств ЛКМ для машиностроения и других отраслей промышленности из-за высоких требований к степени перетира (до 2-3 мкм) предполагают применение высокоэффективных бисерных мельниц.

В России существуют предприятия, которые делают попытки массового производства бисерных мельниц («Диспод»).

Однако из-за малых серий и недостатков отдельных узлов эти мельницы не получили широкого распространения. Поэтому многие лакокрасочные предприятия предпочитают устанавливать дорогую зарубежную технику.

Но уже сегодня предприятия «С.В.К.», «Нетч-Тула» выпускают надежные машины, в конструкции которых использованы все достижения современных бисерных агрегатов. Для предприятий отрасли это может стать альтернативой закупки зарубежных мельниц.

Серийно выпускаемые ранее мельницы фирмы «Димитровградхиммаш» неэффективны, так как в них установлен двигатель малой мощности. Увеличение мощности двигателя не позволит в аппаратах существующей конструкции производить отвод тепла. Расход энергии в бисерной мельнице составляет 50-80 кВт∙ч, охлаждающей воды — 5-6 м 3 на 1 т готовой эмали.

Производство отечественных порошковых красок основано на разработках 1980-90-х гг. Технология их производства имела существенный недостаток: качество ЛКМ напрямую зависело от возможностей оборудования, прежде всего дозаторов, смесителей сухих продуктов и шнекового экструдера, позволяющих тщательно смешать и равномерно расплавить все компоненты. Поэтому при создании новых технологических линий для производства конкурентоспособных порошковых ЛКМ приходится ориентироваться на приобретение зарубежного оборудования.

В отличие от стандартных методов производства таких веществ, как аммиак, изопрен, фенол и многие другие, в случае ЛКМ и других «рецептур» (смесей веществ) не существует универсально применимых, четко определенных инструкций или систем производства. Это обусловлено следующими причинами [1]:

Производство ЛКМ (в узком смысле) происходит без сколько-нибудь заметных химических реакций, так что «условия реакции», регулируемые установочными параметрами (температура, давление, время реакции), здесь неприменимы. Вместо этого продукт является результатом оптимального сочетания операций взвешивания, смешения, диспергирования и проверки, пригодных для конкретного продукта (рецептуры), размера партии и имеющегося производственного оборудования. Отдельные стадии производства ЛКМ могут до определенной степени быть совмещены различными путями, и для конкретных стадий существует различное оборудование.

Следовательно, книги, посвященные производству ЛКМ, не содержат конкретных описаний типа «Как производить автомобильные ЛКМ для конвейерной сборки» или «Как сделать шпатлевку». Тем не менее, необходимо знать характеристики различных стадий производства (производственную «стратегию») и основные физико-химические и инженерные принципы на примере отдельных операций и оборудования.

Процессы производства могут быть разделены на непрерывные и периодические операции (или производство партиями).

Промежуточные формы известны как «полупериодические» или «полунепрерывные» процессы.

Основным методом, используемым в лакокрасочной промышленности, является периодический, возможно с некоторыми непрерывными вспомогательными процессами, такими как диспергирование в дисковой мельнице или экструдере. Поскольку обычно нужно обеспечивать получение большого количества разнообразных продуктов в различных последовательности и количествах и зачастую по срочному заказу (прямо во время производства), непрерывное производство было бы невозможным или по крайней мере непрактичным.

Производство «из исходного сырья» означает, что пигмент или смесь пигментов диспергируется в каждой партии ЛКМ; последний случай мы также называем как совместное диспергирование пигментов.

При производстве из паст, также известном как «смешанное производство», не требуется диспергирования для производства цветной партии. Вместо этого стадия диспергирования является отдельной в том смысле, что каждый требуемый пигмент хранится в диспергированной форме в виде пасты, которая используется в нескольких партиях Л КМ, часто разных цветов. Более того, вместо того чтобы производить пигментные пасты самим, производители Л КМ могут закупать их у производителей паст или выпускать их в другом месте с помощью «раздельного дополнительного диспергирования».

Еще один возможный вариант производства заключается в корректировке каждой пигментной пасты с приготовлением смешанного ЛКМ (mixercoating) и дальнейшем сочетании этих ЛКМ для получения требуемого ЛКМ соответствующего цветового тона. Данный метод особенно пригоден для быстрого приготовления Л КМ практически любого оттенка на собственных мощностях покупателя (где нет лакокрасочного производственного оборудования) в небольших количествах, требуемых каждый раз. Эта технология используется в основном для приготовления ремонтных автомобильных Л КМ, а также в специальных отделочных мастерских для декоративных красок и Пк.

Оттенок исходного ЛКМ изменяется до необходимой степени использованием пигментных паст («колеровочных паст», «полноцветных красок»).

Известным примером этого из отделочной практики является применение одной или более окрашенных паст для придания оттенка белой эмульсионной краске для стен.

Автомобильное верхнее покрытие простого цвета. Состав материала для дисперсии (пасты) и ЛКМ в виде треугольной диаграммы [1]:

Рис. 1 Диаграмма: состав материала для дисперсии (пасты) и ЛКМ

Сравнение методов производства

Ниже перечислены преимущества и недостатки двух «стратегий»:

Производства из сырья:

Преимущества:

- условия диспергирования для каждой партии могут быть выбраны или изменены в соответствии с требованиями;

- не требуется хранения паст;

- не возникает проблем с нестабильностью (флокуляцией, потерей интенсивности цвета) паст;

- нет посторонних веществ, например специальных смол из паст, в ЛКМ;

Недостатки:

- каждая партия требует индивидуального диспергирования (используемые мельницы должны быть очищены);

- при совместном диспергировании ни одно из оптимальных условий диспергирования для любого пигмента не может быть выбрано;

- разброс оттенков часто очень велик при совместном диспергировании (требуются отдельные корректировочные пасты);

- время производства одной партии больше, чем при производстве смешением.

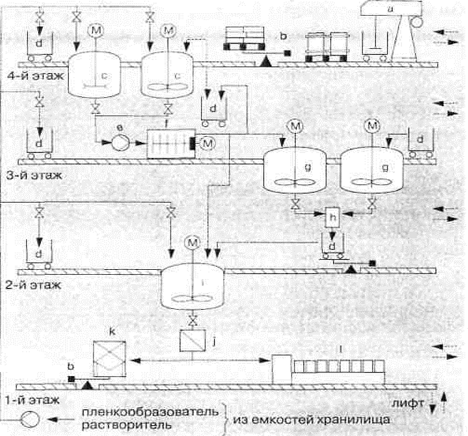

На рис 2. представлена схема [1] последовательности операций при производстве ЛКМ в соответствии с обычно используемым вертикальным производственным потоком. Преимуществом этого метода является то, что большая часть веществ двигается по производственному пути без необходимости прокачки или других транспортирующих процессов. Это, конечно же, означает, что практически все виды сырья должны быть доставлены в верхнее хранилище, и, следовательно, полы должны иметь высокую грузоподъемность.

Хотя подробности рис 2. должны быть понятны, вот некоторые дополнительные замечания:

- а: стационарная мешалка для предварительного растворения, смешения или диспергирования в передвижных емкостях;

- b: регистрирующие напольные весы с платформой (плюс автоматический питатель для жидких компонентов);

с: (слева): мешалка с фиксированной закрытой емкостью,

с: (справа): смеситель для предварительного растворения и смешения; d: передвижные емкости объемом до 800 л;

- е: обычно большой насос;

- f: дисковая мельница (аттритор) для тонкого диспергирования;: смеситель паст для временного хранения пигментных паст;: фильтрация почти всегда производится с использованием погружных фильтров, таких, как фильтровальные мешки или патронные фильтры, часто вместе с поверхностными фильтрами, такими, как экранирующие мешки или вибрационные экраны;

- к: различные возвратные емкости используются как контейнеры (большинством покупателей);

- : упаковочная линия для заполнения, закупорки и нанесения этикеток.

Рис. 2. Последовательность операций при выпуске ЛКМ при вертикальном производственном потоке:

а — стационарная мешалка, Ъ — весы, с — предварительный смеситель или мешалка, d — передвижные емкости, е — насос, f — дисковая мельница, g — смеситель паст, h — установка измерения паст, i — конечный смеситель,j — экран, фильтр, k — контейнеры, l — линия упаковки в небольшие барабаны

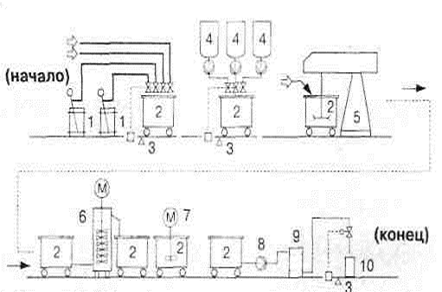

На рис 3. показано мелкотоннажное производство ЛКМ только на одном уровне.

Рис. 3. Мелкотоннажное производство ЛКМ на одном уровне

Как известно, технологический процесс производства пигментированных ЛКМ состоит из следующих основных стадий [1, 5]:

- изготовление пигментных паст — диспергирование пигментов и наполнителей в пленкообразователе (растворе лака или смолы, иногда в присутствии сиккативов);

- составление ЛКМ и постановка на «тип» — смешение пигментных паст с рецептурным количеством лаков, смол и прочими компонентами рецептуры (растворителями, пластификаторами, функциональными добавками) с последующей колеровкой (при необходимости), постановка на «тип» по вязкости, массовой доле нелетучих веществ, твердости, эластичности и прочим показателям, заложенным в нормативной документации на ЛКМ;

- фильтрация и фасовка продукции — очистка от механических примесей и посторонних включений (сора), крупных частиц пигментов, окисных пленок, и т.д. с использованием фильтрующего оборудования с последующей расфасовкой в тару.

Из всех перечисленных стадий диспергирование — самый дорогой и энергоемкий процесс. Стоимость эмали обратно пропорциональна величине размера частиц пигмента, образующих лакокрасочное покрытие (ЛКП).

В связи с этим эффективное измельчение пигментов и наполнителей является важнейшей операцией при производственном процессе ЛКМ. Необходимые оптические свойства частиц, а особенно — способность рассеивания света (диспергирующая способность) — тем больше, чем более тонко измельчены частицы дисперсной фазы. Оптимум величины размеров частиц лежит в субмикронном диапазоне, где диаметр частички пигментов и наполнителей имеют размеры, приближенные к длине волны видимого света.

Следовательно, одним из наиболее важных аспектов для снижения затрат на производство и себестоимость продукции, а также для гарантированного обеспечения требуемых декоративных и защитных свойств пигментированных ЛКМ и покрытий на их основе, является правильный подбор диспергирующего оборудования и эффективная его работа.

В лакокрасочных производствах для диспергирования «тощих» пигментных паст традиционно и довольно успешно применяется двухступенчатый каскад, состоящий из диссольвера и бисерной мельницы той или иной конструкции.

Диспергирование имеет место в процессе производства ЛКМ всегда, когда необходимо ввести пигменты и/или наполнители. Диспергирование в данном случае означает разрушение агломератов пигмента (агломератов кристаллитов или первичных частиц, или агрегатов) и их распределение в жидкой фазе, обычно растворе пленкообразователя, или при производстве порошковых материалов в расплаве полимера.

Диспергирование часто также известно как «измельчение»; это наиболее энергоемкая и технологически сложная стадия в производстве пигментированных ЛКМ.

Для достижения наибольшей эффективности процессов диспергирования на имеющемся оборудовании (устройстве, аппарате) композиция диспергируемого материала, состоящая из трех групп сырья — пигментов/наполнителей, пленкообразователей (смола для размола) и растворителей, совместно с диспергирующими агентами при необходимости должна быть подготовлена с помощью процесса, известного как «оптимизация пигментной пасты». (В водных пастах смола для размола может быть полностью заменена смачивающими и диспергирующими агентами.)

лакокрасочный материал пигментированный производство

Диссольвер необходим для гомогенизации частиц пигмента в среде пленкообразующего вещества, его смачивания и предварительного диспергирования, а бисерная мельница — для окончательного измельчения агломератов пигмента (для сокращения среднего эквивалентного диаметра частиц и получения более узкого распределения их размеров).

Диссольверы могут служить и самостоятельными диспергирующими аппаратами (например, для изготовления пигментных паст для различных грунтовок, фасадных и водно-дисперсионных строительных эмалей, эмалей для разметки дорог и др.), если при получении конечного продукта не требуется высокой степени дисперсности. Размер частиц пигментной суспензии по окончании предварительногодиспергирования, как правило, колеблется в пределах 60 — 90 мкм. Разумеется, эта величина зависит от многих факторов, в первую очередь — от диспергируемости пигмента.

Внешне диссольвер незначительно отличается от механического смесителя, оснащенного мешалкой — в случае диссольвера — эксцентрически упорядоченным зубчатым диском — фрезой (см. рис. 4).

Однако, двигатель диссольвера значительно мощнее, чем у смесителя. Разница мощности двух установок основана на разном предназначении оборудования. Диссольвер используется, прежде всего, для процесса диспергирования твердых частиц в жидкость, т.е. для их измельчения. Если для образования суспензии твердых частиц в жидкость (для смешения двух фаз: твердой — пигментной и жидкой — пленкообразователя) в среднем необходима плотность диссипации мощности порядка e=1 Вт/кг, то при измельчении это значение колеблется в интервале e=10 ÷ 100 Вт/кг. Если механическая мощность, подводимая к системе «жидкость — твердые частицы» в виде агломератов, слишком мала, смешивание двух фаз возможно, но невозможно измельчение твердых частиц.

Диссольвер реализует процесс диспергирования по гибридному механизму — путем одновременного перемешивания гетерогенной двухфазной среды и измельчения твердых частиц. Вращающаяся с большой скоростью фреза создает высокое срезывающее напряжение, вызывающее разрушение агломератов. В связи с устойчивостью агломератов, необходимые величины напряжений достигаются только при ламинарном течении, турбулентная диссипация энергии является недостаточной. Поэтому в процессе преддиспергирования среда должна иметь достаточно высокую вязкость, достигаемую практически при концентрации твердого тела и при использовании специальных вспомогательных средств. Так как измельчение происходит только в зоне фрезы, необходимо обеспечение циркуляции двухфазной среды через зону измельчения — отсюда и роль перемешивания в процессе преддиспергирования в диссольвере. Мощность этого процесса есть сумма мощностей измельчения и перемешивания с величиной намного большей, чем один из ее компонентов — перемешивания.

При использовании диссольвера для обработки пигментных паст, склонных к тиксотропии, необходимым условием является оснащение диссольвера дополнительной мешалкой (расположенной либо непосредственно на валу фрезы, либо на отдельном валу); в противном случае возможно неполное вовлечение пасты в рабочую зону.

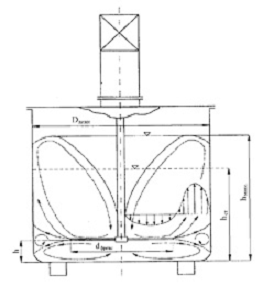

Грамотно подобранный диссольвер должен обеспечить возможность получения продукта не только с низкой величиной среднего диаметра частиц, но также и с узким распределением их размеров. Правильное соединение функции измельчения фрезы и кинетико-геометрических условий перемешивания в диссольвере гарантирует высокое качество конечного продукта. Большое значение для эффективности процесса преддиспергирования имеет величина окружной скорости фрезы. Введение сыпучих компонентов в пленкообразователь целесообразно проводить на малых скоростях. При преддиспергировании скорость вращения фрезы должна быть такой, чтобы образовалась воронка, в основании которой было видно основание фрезы. На эффективность процесса при прочих равных условиях (окружная скорость фрезы, наполнение и вязкость пигментной суспензии) также значительное влияние оказывают как геометрия и конфигурация самой фрезы, так и геометрия всей измельчающей системы «фреза — дежа диссольвера». Геометрические пропорции системы диспергирования сопоставляются диаметру фрезы dфрезы следующим образом (см. Рис. 5):

Рис. 5 Соотношение геометрических параметров фрезы и дежи диссольвера.

Диаметр дежи: Dдежи = (1,30 ÷ 3,00)dфрезы;

- Оптимальный диаметр дежи Dопт = (2,00 ÷ 2,50)dфрезы;

- Расстояние от фрезы до дна дежи h = (0,25 ÷ 0,50)dфрезы;

- Статистическая высота суспензии в деже hст = (0,50 ÷ 1,50)dфрезы.

После выполнения вышеперечисленных кинетико-геометрических условий и обеспечения достаточно высокой вязкости суспензии вдиссольвере, двухфазная среда подвергается специальному режиму течения “doughnut”. Это течение образует два контура циркуляции — нижний и верхний, с центром симметрии в центре фрезы. В рамках контуров циркуляции масса протекает через зону измельчения фрезы, а находящиеся в ней агломераты подвергаются постепенному измельчению.

В случае необходимости последовательного диспергирования нескольких пигментных паст целесообразно использовать поворотные диссольверы.

В стандартном исполнении такой диссольвер способен поворачиваться на 180 о , хотя существуют модели для работы с двумя, тремя, четырьмя емкостями, обеспечивающие поворот вала диссольвера на угол до 360о (см. рис. 6).

Поворотные диссольверы могут применяться не только для получения суспензий пигментов различных цветовых характеристик, но также и для предварительного диспергирования паст на различных пленкообразователях, зачастую даже несовместимых друг с другом.

С целью предотвращения загрязнения содержимого деж диссольвера, вал и фреза перед опусканием в последующую дежу замываются вручную.

Стоимость поворотного диссольвера, разумеется, превышает стоимость его стационарного аналога. Однако, при необходимости предварительного диспергирования различных пигментов в двух, трех или четырех стационарных емкостях, один поворотный диссольвер обойдется дешевле, нежели несколько стационарных. Кроме того, иногда следует принимать в расчет и экономию производственных площадей.

3.2 Бисерные мельницы

Степень диспергирования частиц пигмента в диссольвере достаточна для некоторых пигментированных ЛКМ — ряда грунтовок, эмалей для разметки дорог, окраски фасадов, т.е. там, где требуется размер частиц пигмента менее 50-60 мкм. Для изготовления конвейерных и авторемонтных, строительных и декоративных эмалей, многих материалов специального назначения необходимо использовать пигментные пасты с более высокой степенью дисперсности. В этом случае для диспергирования используется двухступенчатый каскад, состоящий из диссольвера и бисерной мельницы. Применение одной мельницы без диссольвера невозможно, т.к. на бисерную мельницу подается уже смоченный и частично дезагрегированный пигмент. Бисерная мельница применяется с целью окончательного измельчения агломератов пигмента — как для сокращения среднего эквивалентного диаметра частиц, так и для получения более узкого распределения их размеров.

Т.к. в ходе диспергирования при разрушении агломератов частиц выделяется значительное количества тепла, рабочий орган бисерной мельницы, а зачастую — и емкость с измельчаемым продуктом, требуется принудительно охлаждать.

Выбор типа бисерной мельницы определяется параметрами, касающимися ее способности измельчать частицы пигмента — т.е. конструктивными особенностями аппарата, установленной мощностью, непосредственно влияющей на плотность диссипации энергии, а также параметрами производительности, характеризующими ее способность разделения продукта и мелющих тел, и возможностями системы охлаждения мельницы.

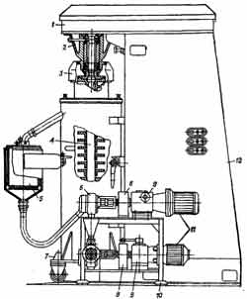

В настоящее время в лакокрасочных производствах наиболее часто встречаются следующие типы бисерных мельниц: вертикальные, горизонтальные, циклические, конусные и погружные.

2.1 Вертикальные бисерные мельницы

В настоящее время на участках диспергирования пигментов ряда лакокрасочных предприятий, в полиграфии и др. отраслях промышленности достаточно часто встречаются вертикальные бисерные мельницы (Рис. 7).

Рис. 7 Вертикальная бисерная мельница

- привод;

- 2 — упорный подшипник;

- 3 — муфта;

- 4 — вал с дисками;

- 5 — приемник пасты;

- 6 — насос;

- 7 — размольная камера;

- 8 — ограждения;

- 9 — вариатор;

- 10 — станина;

- 11 — электродвигатель;

- 12 — корпус мельницы.

Такая мельница состоит из цилиндрической размольной камеры (7) со сменным «стаканом», внутри которого вращается вал с дисками (4).

Размольная камера установлена на колесах, закрепляется в корпусе (12) и вал ротора соединен с приводным валом эластичной передачей. Пигментная суспензия непрерывно подается насосом в нижнюю часть корпуса вертикального «стакана», заполненного на 50 — 60% объема бисером. Меняя производительность насоса, можно регулировать среднее время пребывания пигментной пасты в рабочей камере мельницы и, тем самым, степень пасты. В верхней части корпуса паста отделяется от бисера при помощи сепаратора сетчатого типа. Корпус снабжен рубашкой охлаждения, с помощью которой поддерживается температура пигментной пасты. Охлаждение бисерной мельницы производится водой, подаваемой в рубашку охлаждения прямотоком.

Основные достоинства вертикальных бисерных мельниц:

- сравнительно простая конструкция;

- простота обслуживания;

- относительно малая занимаемая производственная площадь.

Основные недостатки:

- низкая производительность при дезагрегации паст трудно диспергируемых пигментов;

- невозможность использования «тяжелого» циркониевого бисера для повышения производительности мельницы;

- сильная загазованность рабочей зоны, при использовании сепаратора сетчатого типа;

- необходимость замывки сетки сепаратора от насыхающей пигментной пасты при работе в периодическом режиме;

- невозможность использования более эффективного противоточного режима охлаждения.

Рабочая система горизонтальной бисерной мельницы состоит из герметичной цилиндрической камеры, заполненной измельчающими рабочими телами, приводимыми в движение при помощи дисков или пальцев, расположенных на вращающемся в оси камеры валу (Рис. 8).

Рабочие тела — бисер из стекла, керамики, окиси циркония или титана различного диаметра.

Рис. 8 Рабочая камера горизонтальной бисерной мельницы

1 — пигментная паста и мелющие тела; 2 — охлаждение; 3 — водяной замок охлаждения; 4 — ротор с дисками; 5 — щелевой сепаратор

Пигментная суспензия, содержащая агломераты, проходит через рабочую камеру мельницы, при этом предварительно смоченные жидкой фазой агломераты продавливаются между бисером и подвергаются измельчению. Измельченный продукт выходит из камеры через сепарирующую систему (разделительное устройство щелевого, реже — сетчатого, типа), где бисер отделяется от пигментной пасты (Рис. 9).

В отличие от диссольвера, в бисерной мельнице измельчение происходит по всему объему рабочей камеры. Зоны возникновения деструктивных срезывающих напряжений образуются между перемещающимися рабочими телами. Из-за этого величины плотности диссипации энергии значительно выше, нежели в диссольвере и достигают нескольких сотен, а иногда и нескольких тысяч Вт/кг.

Горизонтальные бисерные мельницы целесообразно применять в стационарных технологических схемах для непрерывного диспергирования паст низкой и средней вязкости одного пигмента или для периодического диспергирования по дежной технологии различных пигментов общей цветовой группы, например, сине-зеленых, красно-коричневых и т.д. Частые переходы с цвета на цвет нежелательны, т.к. сопряжены с длительным простоем оборудования и большим расходом растворителя на замывку.

3.2.3 Бисерные мельницы циклического принципа действия

Отдельно стоит упомянуть бисерные мельницы циклического принципа действия. Эти мельницы используются там, где требуется многократное прохождение больших объемов пигментной пасты через рабочую камеру бисерной мельницы, т.е. они предназначены для работы в циркуляционном режиме. В мельницах этого типа используется, как правило, циркониевый бисер малого диаметра (0,8 ÷ 1,2 мм).

Использование мельчайших мелющих тел позволяет повысить частоту контактов частиц пигмента с бисером и, соответственно, мощность размола при малом расходе энергии. Применение стеклянного бисера в циклических мельницах неоправданно ввиду резкого падения производительности диспергирующего оборудования и очень быстрого износа бисера.

Независимо от конструктивных особенностей бисерных мельниц циклического типа, их целесообразно применять в технологических схемах, закрепленных за многотоннажными, как правило, базовыми однопигментными пастами или за пастами грунтовок низкой и средней вязкости (Рис. 10 г).

3.2.4 Бисерные мельницы с зазором и циркулирующим бисером

В последние годы, наряду с бисерными мельницами горизонтального типа, лакокрасочная промышленность начала активно использовать и бисерные мельницы с зазором и циркулирующим бисером, называемые также конусными бисерными мельницами.

В отличие от горизонтальной бисерной мельницы, рабочая камера конусного диспергатора сравнительно невелика. Она состоит из неподвижного статора и вращающегося ротора, имеющего вид усеченного конуса — отсюда и название мельницы. В узком зазоре между статором и ротором находится измельчаемый продукт и мелющие тела. В качестве мелющих тел используется только циркониевый бисер диаметром 0,8 — 1,2 мм. Этот узкий зазор между статором и ротором, собственно, и есть рабочий объем камеры. Применение стеклянного бисера в мельницах этого типа нецелесообразно, т.к. генерируемые сдвиговые усилия приводят к очень быстрому его разрушению.

Измельчение пигментных частиц происходит за счет мощных сдвиговых усилий, образующихся в узком пространстве рабочей камеры при вращении ротора. Во избежание перегрева пигментной пасты мельница снабжена системой охлаждения. Для разделения продукта и мелющих тел она оснащена статическим щелевым сепаратором.

Преимущества конусных бисерных мельниц:

- быстрота и легкость замывки рабочей камеры малым количеством растворителя и перехода с цвета на цвет;

- возможность дезагрегации трудно диспергируемых пигментов, как правило, органических;

- получение пигментных паст с узким распределением частиц по размеру.

Основная область применения бисерных мельниц с зазором и циркулирующим бисером — диспергирование вязких пигментных паст конвейерных и авторемонтных ЛКМ. Особенно эффективны эти бисерные мельницы при дезагрегации трудно диспергируемых цветных органических пигментов, таких как синквазия, иргазин, хостаперм и др.

Наряду с горизонтальными и конусными мельницами в последние годы широкую популярность получили погружные бисерные диспергаторы.

Независимо от конструктивных погружных бисерных мельниц, все они работают по идентичному принципу. Рабочим органом мельниц данного типа является размольная корзина, погруженная в передвижную дежу с пигментной суспензией. В качестве мелющих тел применяется циркониевый или керамический бисер. Диспергирование пигментной пасты осуществляется непосредственно в деже, куда опускается размольная корзина.

В зависимости от конструкции погружной бисерной мельницы размольная корзина имеет два принципиально различных варианта исполнения. В одном случае она представляет собой неподвижный закрытый кожух, внутри которого вращается вал, оснащенный системой пальцев. Через верхнее отверстие под действием центробежной силы, возникающей при вращении вала, суспензия пигмента поступает внутрь корзины и дезагрегируется при взаимодействии с бисером. Для усиления эффекта диспергирования на внутренней поверхности размольной корзины расположены неподвижно закрепленные контр-пальцы.

В другом варианте исполнения корзина жестко закреплена на валу и вращается вместе с ним. Расположенная внутри корзины мешалка приводит в движение бисер, при этом в узком пространстве размольной корзины возникают мощные сдвиговые усилия, интенсифицирующие процесс измельчения.

На вертикальных боковых стенках размольных корзин обоих типов присутствуют узкие щели (сетка) для отделения продукта от бисера.

Если конструкцией погружного диспергатора предусмотрено охлаждение размольной корзины, то охлаждать дежу, как правило, не требуется.

Диспергирование пигментной пасты осуществляется в деже, использовавшейся ранее для приготовления суспензии пигмента на диссольвере, что позволяет сократить число деж. Такая технология позволяет избавиться от большого числа насосов трубопроводов для перекачки пигментных паст, а размер замеса будет зависеть от объема дежи. К тому же погружные бисерные мельницы позволяют работать с пастами трудно диспергируемых пигментов. Стоит упомянуть и возможность быстрой и легкой замывки размольной корзины машины путем погружения ее в емкость с растворителем и, следовательно, простоты перехода с цвета на цвет.

Однако эксплуатация данного типа диспергирующего оборудования сопряжена с рядом ограничений, например, невозможностью получение пигментных паст с узким распределением частиц по размеру, сложностью диспергирования тиксотропных пигментных паст.

Рекомендуемая область применения погружных бисерных мельниц — изготовление низко- и средневязких нетиксотропных пигментных паст широкого цветового ассортимента, зачастую на различных пленкообразователях, для авторемонтных, индустриальных и декоративно-строительных ЛКМ.

Кроме рассмотренных выше видов диспергирующего оборудования, существуют также варианты, оснащенные фрезой и размольной корзиной, т.е. совмещающие в себе возможности диссольвера и погружной бисерной мельницы.

После отделения ЛКМ всегда содержат некоторое количество нежелательных частиц, таких, как частицы пыли, пыль от размалывающей среды, частицы пигмента с большим размером и частицы геля. Перед сливом эти компоненты необходимо возможно более полно удалить из ЛКМ с помощью фильтрования.

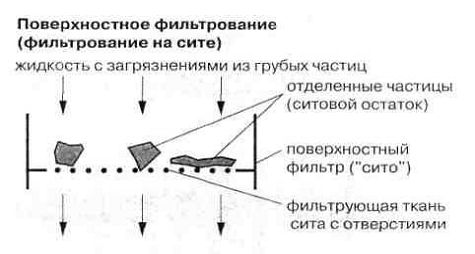

Следует отметить существенное различие между поверхностным и объемным фильтрованием. На рисунке показаны способы действия обоих методов.

Поверхностные фильтры

Эти фильтры, известные также как сита, состоят из сетки из проволоки или синтетического волокна с отверстиями в виде ткани или мешка («рукавное сито»).

Путем фиксации (например, нагреванием в случае синтетических волокон) получают сита с определенными, равномерно распределенными размерами отверстий, обычно в диапазоне от 5 до 800 мкм. В сочетании с толщиной волокна размер ячеек определяет также долю площади свободной поверхности обшей площади поверхности, что известно как свободная площадь сита. В основе поверхностной фильтрации («отсеивания») лежит то, что все частицы, которые не проходят через сетку, отделяются в виде ситового остатка. Сита используются в производстве Л КМ, а также при применении ЛКМ, всюду, где следует предотвратить прохождение частиц большего размера («контрольная функция»).

Если существует риск забивки сита отделенными частицами, можно использовать вибросита.

Объемные фильтры

Объемные фильтры (или более точно фильтрующие элементы) являются пористыми пластинами, трубами (картриджами, трубками) или мешками различной толщины. Используется широкий круг материалов; примерами могут служить прессованные отливки плит из целлюлозного волокна/кизельгура, намоточные изделия из волокон, скрепленных синтетической смолой для картриджей, и игольчатый войлок для рукавных фильтров. Механизм, лежащий в основе объемногофильтрования, заключается в прохождении отделяемых частиц в поры и удержании их, адсорбционном или механическом, в хаотическом лабиринте. Частицы, которые не проходят в поры, задерживаются поверхностным фильтрованием (отсеиванием).

В отличие от постоянного размера ячеек, который является основной характеристикой сит, средний размер пор в фильтрах менее важная характеристика из-за абсолютно другого механизма разделения и широкого разброса в размерах пор.

Вместо этого основной характеристикой объемных фильтров является удерживающая способность, которая может быть определена экспериментально. Удерживающая способность зависит не только от конкретного фильтрующего элемента, но и от характера примесей и от физических условий фильтрации (скорость потока, разница давлений и температур).

Под удерживающей способностью (абсолютной) мы подразумеваем размер частиц (в мкм), для которого применимо следующее правило:

- частицы, которые больше, чем удерживающая способность, практически полностью отделяются;

- большинство частиц, меньших, чем удерживающая способность, проходят.

Удерживающую способность не следует смешивать со степенью разделения. Последняя описывает массовую долю примесей, отделенных фильтрованием.

Важной рабочей характеристикой при фильтровании является разница давлений на верхней и нижней сторонах фильтрующего слоя. Она должна быть возможно ниже и не должна резко возрастать при фильтровании.

На практике особенно важно иметь в виду, что элементы объемного фильтрования не только отделяют частицы, но и сами выделяют частицы компонентов, например частицы волокна. Эту проблему можно решить введением стадии поверхностного фильтрования (сита) на выходе потока.

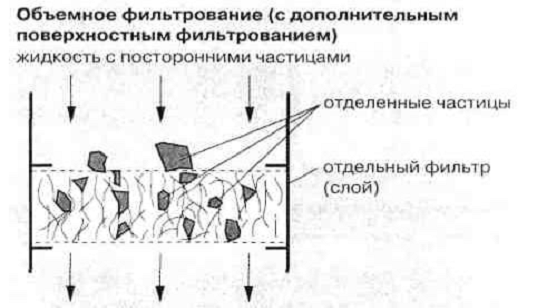

В качестве примера узла фильтрования Л КМ на рис. 13 показан разрез рукавного фильтра. Фильтрующие аппараты обычно оснащены насосом (например, шестеренчатым) и соединительными трубами для обеспечения портативности и возможности быстро перемещаться на различные участки производства.

Рис. 13 Разрез рукавного фильтра

Степень фильтрации ЛКМ зависит от характеристик материала и размеров частиц примесей. Частицы большого диаметра удаляют в процессе обычной фильтрации, а тонкодисперсные — глубокой фильтрацией.

Глубокую фильтрацию применяют для удаления из ЛКМ тонкодисперсных частиц и мути. Частицы твердых примесей накапливаются на ячейках фильтра в результате абсорбции, а на поверхности волокон фильтрующего материала — под воздействием ван-дер-ваальсовых и капиллярных сил.

Для глубокой фильтрации ЛКМ применяют мешочные, патронные и пластинчатые фильтры с фильтрующим материалом из неориентированно расположенных волокон, так как такие фильтры имеют ячейки и капилляры меньших размеров. Более тонкие волокна располагаются ближе друг к другу и содержат большее количество ячеек на фильтрующей поверхности. Таким образом, применение фильтрующего материала из тонких волокон позволяет получить фильтр с ячейками меньших размеров и улучшить степень очистки ЛКМ. На практике используют фильтры, способные отделять твердые частицы диаметром 1 мкм.

Для изготовления фильтров глубокой очистки, как правило, применяют

полиэфиры — универсальные волокна с отличной хим- и термостойкостью, относительно дешевые и достаточно эффективные;

- полипропилен — универсальное волокно с хорошей хим- и термостойкостью (до 110°С), но нестойкое к действию ароматических растворителей;

- полиамиды — волокна с хорошей хим- и термостойкостью;

- вискоза — волокна с хорошей стойкостью к растворителям, но ограниченной хим- и термостойкостью;

- волокна на основе целлюлозы, обработанные смолами (например, фенольной) — с хорошей химстойкостыо.

Смолы, содержащиеся на поверхности волокон, участвуют в процессе полимеризации, в результате чего отдельные волокна соединяются в общую структуру. Фильтры из таких волокон можно эксплуатировать под разным давлением.

При фильтрации мешочными фильтрами ЛКМ подается изнутри и загрязнения остаются в фильтре. Мешочные фильтры производят из нейлона, сложного полиэфира, полипропилена, вискозы или шерсти. Размер ячеек 1-250 мкм. Наиболее качественными считаются мешочные фильтры, соединенные ультразвуком, не имеющие уплотнений и отверстий от игл по месту соединения, так как через отверстия от игл в ЛКМ могут попадать частицы большего диаметра, а уплотнения мешают оптимальному расположению фильтра в установке.

Как правило, фильтр устроен следующим образом: корпус, демпфирующий объем, каркас, мешочный фильтр и устройство, подающее ЛКМ. Мешочные фильтры из микроволокон состоят из нескольких слоев (до семи).

Типовой трехслойный фильтр состоит из фильтровальной ткани для отделения грубодисперсных частиц, ткани из микроволокондтя глубокой фильтрации и ткани для предотвращения смещения микроволокон из второго слоя и их попадания в отфильтрованный ЛКМ. Для глубокой фильтрации применяют патронные (свечевые) фильтры, состоящие из опорного стержня (как правило, пластикового), обмотанного хлопковыми, целлюлозными или шерстяными волокнами. ЛКМ подается внутрь. Фильтр имеет асимметричную структуру ячеек, количество которых увеличивается по направлению внутрь. Поэтому частицы загрязнений задерживаются внутри фильтра и не происходит его преждевременного загрязнения. Для увеличения внешней поверхности фильтра на него наносят канавки.

В корпусе монтируют один или несколько патронных фильтров, плотно прилегающих к его основанию. Для этого устанавливают пластиковые переходные устройства, а вверху или внизу корпуса — «разделительные кольца».

При замене патронного фильтра во время фильтрации сначала следует слить из корпуса ЛКМ, в противном случае неочищенный материал может попасть в отфильтрованный. В некоторых случаях патронные фильтры встраивают в трубопроводы, а иногда несколько патронных фильтров устанавливают в ряд.

3.3.4 Удаление сорности из лакокрасочного материала

Одной из основных стадий технологии получения качественного ЛКМ является его фильтрация.

Для фильтрации ЛКМ применяют сетки, фильтровальные ткани, мешочные фильтры, виброфильтры, рамные и щелевые фильтры. Крупные частицы при фильтрации отделяются механически. Образование осадка на фильтре способствует более глубокой фильтрации ЛКМ.

В лакокрасочной промышленности обычно применяют фильтры с металлическими или пластиковыми тканями. К их преимуществам следует отнести меньший размер ячеек фильтра. Однако металлические ткани, изготовленные из стали типа V2 А или бронзы, быстрее рвутся, так как в местах пересечения нити не фиксируются.

Пластиковые ткани эластичнее металлических, поэтому из них делают мешочные фильтры. Кроме того, пластиковые ткани для фильтров дешевле металлических.

В фильтрах применяют ткани из моно- или поливолокон.

Эффективность фильтрования зависит от поверхности фильтрации, увеличивающейся при повышении вязкости материала, сухого остатка, увеличении потока фильтруемого материала и сорности. Фильтры могут работать как под давлением (мешочные), так и без него (виброфильтры).

Обычные ткани для фильтров можно применять либо в фильтровальных установках, либо самостоятельно (например, обвязывать конец подающего шланга — мешочный фильтр).

Ткань также применяют для фильтрации при нанесении ЛКМ для контрольной очистки ЛКМ. При нанесении ЛКМ ручным способом используют фильтры на линии подачи материалов или встроенные.

При фильтрации мешочными фильтрами ЛКМ подается внутрь фильтрующего устройства, а твердые частицы остаются в мешочном фильтре. Мешочные фильтры производят из полиамидных, полиэфирных, полипропиленовых волокон, а также вискозы или шерсти с размером ячеек 1-250 или 5-800 мкм. Мешки сшивают или соединяют сваркой. Этот метод исключает использование сшивающей нити, поэтому не образуются дефекты, вызываемые замасливателями, и в ткани отсутствуют крупные отверстия от иглы. Для улучшения герметичности мешочных фильтров устанавливают жесткие прокладки, как правите, из полипропилена.

Преимущества мешочных фильтров:

- простота в эксплуатации;

- эффективная очистка при большой скорости подачи ЛКМ;

- хорошая очистка;

- наличие фильтров с разными размерами ячеек;

- возможность использования для очистки разных ЛКМ.

Недостатки:

- под давлением эластичные частицы примесей могут проскакивать сквозь ячейки фильтра;

- небольшой срок эксплуатации.

В целом фильтр состоит из корпуса, демпфирующего объема, каркаса, мешочного фильтра и устройства, подающего ЛКМ. Каркас сохраняет форму фильтра неизменной и предотвращает его разрушение. С помощью подающего устройства фильтруемый ЛКМ поступает в фильтр. Наполненный фильтр легко очищается, количество оставшегося в фильтре ЛКМ минимально.

В виброфильтрах металлические сетки натягивают на раме в горизонтальном положении. Мотор приводит фильтр в движение. При этом выброс частиц происходит через ячейки сети, предотвращается их засорение. Так фильтруют материалы, склонные к засорению ячеек фильтра, например ЛКМ, содержащие металлические пигменты. К недостаткам метода относятся большие финансовые затраты при эксплуатации и затрудненная очистка фильтра.

Рамный фильтр применяют в непрерывно работающих фильтрующих установках. В отличие от виброфильтров с горизонтально расположенной фильтрующей поверхностью, в рамном фильтре фильтрующую ткань (металлическую или пластиковую) натягивают вертикально в закрытом корпусе. ЛКМ подают через ткань насосом. Чтобы очистить ткань от осадка, очищенный ЛКМ подают в обратном направлении при помощи специального устройства. Щелевой фильтр, изображенный на рисунке, состоит из металлического цилиндра, обмотанного трапециевидной проволокой из специальной высококачественной стали. Степень очистки материала определяется расстоянием между кольцами обмотки. Отфильтрованные частицы непрерывно удаляются в нижнюю часть корпуса специальным устройством. Фильтр не засоряется.

Наряду с оптимальным подбором нового диспергирующего оборудования всегда следует учитывать возможность повышения производительности существующих диспергаторов без изменения конструкции аппаратов и переобвязки технологических схем.

Существуют различные способы повышения производительности диспергирующего оборудования.

Для стационарных и дежных диссольверов можно предложить:

диспергирование при оптимальной окружной скорости вращения фрезы;

- подбор оптимальной для каждой пигментной пасты вязкости и объемного содержания пигмента.

применение оптимальных геометрических размеров системы «фреза — дежа диссольвера».

снижение размера мелющих тел при одновременном увеличении их плотности — переход со стеклянного бисера на стеклокерамический или циркониевый (там, где это возможно);

- оптимальное заполнение объема рабочей камеры бисерной мельницы рабочими телами;

- обеспечение оптимальной частоты вращения перемешивающего устройства (вала с пальцами или дисками, ротора) бисерных мельниц;

- последовательная, вместо параллельной, установка бисерных мельниц;

- оптимальная температура охлаждающей воды, что обеспечивает бесперебойную работу бисерных мельниц, нет допуская остановки оборудования из-за превышения допустимых пределов температуры пигментной пасты;

тщательная отработка пигментной суспензии на диссольвере перед запуском на бисерную мельницу

Постоянно возрастающие требования к качеству выпускаемой продукции и охране окружающей среды во многом способствовали увеличению спроса на технологии диспергирования и измельчения, что привело к их значительному изменению, а новые технологии зачастую предъявляют требования к усовершенствованию производственных процессов и оборудования.

Для выполнения современных требований НПФ «ИНМА» приняла решение о разработке новой концепции измельчения и диспергирования. Главной целью работы была оптимизация циркуляционного и классического процессов с многократным проходом материала и создание высокоэффективного процесса диспергирования.

Научно-производственная фирма «ИНМА» предлагает к применению оригинальную технологию производства водоразбавляемых лакокрасочных материалов строительного назначения и защиты металла от коррозии (эмали, краски, грунтовки, клеи, лаки) апробированную в течение последних лет на предприятиях г. Санкт — Петербурга, Москвы, Минска, Дзержинска, Уфы, Самары, Челябинска и др.

Новая технология рассчитана и рекомендована для применения в рамках предприятий выпускающих или предполагающих к выпуску строительные отделочные материалы; огнезащитные ЛКМ.

Совершенность применяемой технологии дает возможность серийного выпуска продукции широкого ассоримента на одном и том же оборудовании и допускает выпуск малых (от 100 литров) специальных партий в соответствии с техническими требованиями заказчика.

Технология базируется на эксплуатации малогабаритного диспергатора серии РЦД, которые выпускаются НПФ «ИНМА» по заказу. Диспергаторы серии РЦД предназначены для диспергирования и гомогенезирования суспензий, эмульсий и пастообразных материалов, и представляют собой семейство диспергаторов проточного действия, которые применяются для проведения процессов тонкого измельчения и придания однородности суспензиям, растворам жидкостей, эмульсиям, гелям и пастообразным материала. В зависимости от вида обрабатываемого материала и необходимой консистенции конечного продукта рабочая камера аппарата может содержать от одной до трех зон диспергирования, расположенных последовательно в радиальном направлении по ходу движения обрабатываемого материала. Статор диспергатора одновременно образует откидную крышку рабочей камеры, ротор крепится на валу привода и снабжен двойным торцевым уплотнением. Благодаря такому устройству аппарат является компактной машиной, удобной для эксплуатации и текущего ремонта.

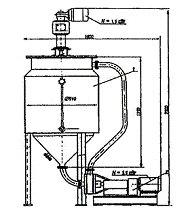

Полный технологический цикл приготовления ЛКМ осуществляется в одном смесителе. Производительность по краске и грунтовке 500 кг/ч, по эмали — 400 кг/ч. Внешний вид установки продемонстрирована на рис. 14.

Рис 14. Установка для приготовления дисперсий

1 — одноприводный аппарат с рамным перемешивающим устройством объемом 0,4м3;

- проточный смеситель-диспергатор.

Для размещения производственного модуля с объемом смесителя 200 л., обеспечивающим выпуск за 8 ч. работы — 2 т. ЛКМ, достаточно отапливаемого помещения площадью 15м2 с электроснабжением 220/380 В, оборудованного вентиляцией, бытовым водоснабжением и канализацией.

В технологии изготовления предусмотрено использование замывной воды, что исключает стоки.

Научно-производственное предприятие «ДИСПОД» является одним из основных отечественных разработчиков и производителей диспергирующего оборудования для производства лакокрасочных и других высокодисперсных материалов. История НПП «Диспод» начинается с 1990 г. За 15 лет предприятием было создано и поставлено заказчикам более 70 видов различного оборудования.

В настоящее время предприятие располагает высококвалифицированными научными и конструкторскими кадрами, имеет собственный опытный завод. Все это позволяет решать самые сложные задачи.

Продукция НПП «Диспод» работает более чем на 50 предприятиях России, Беларуси, Украины, Литвы.

Все оборудование имеет сертификаты соответствия, гигиенические сертификаты и разрешения Федеральной службы пo технологическому надзору для применения во взрывоопасных зонах.

Бисерные мельницы типа МШПМ-1 объемом размольного сосуда 25 и 50 л, cмесители с двумя мешалками, одна из которых скоростная (диспергирующая), были поставлены с 1992 г. более чем 20 лакокрасочным предприятиям России и Белоруссии, выпускающим водные краски, алкидные и автомобильные эмали.

Работа в тесном сотрудничестве с лакокрасочными предприятиями Ярославля (ОАО Ярославский завод «Победа рабочих» и ОАО «Лакокраска») и ОАО «Лакокраска» (Лида) позволила модернизировать наше оборудование до уровня современных мировых образцов. Улучшены технические и эксплуатационные показатели, внешнее оформление (дизайн) базовых моделей.

В настоящее время усилия ООО «ДИСПОД» направлены на разработку и изготовление модификаций бисерных мельниц вместимостью 1, 2, 5, 10 и 100л, смесителей-диспергаторов для различных областей применения, усовершенствование и разработку более эффективных лопастей для диспергирующих мешалок, применение в оборудовании преобразователей частоты тока для регулирования скорости вращения мешалок, что позволит более точно моделировать технологию диспергирования пигментных композиций.

Наряду с созданием и изготовлением нового современного оборудования ООО НПП «ДИСПОД» по заявкам лакокрасочных заводов модернизирует старое оборудование, в частности вертикальные мельницы открытого типа МТ-140 (Венгрия) образца 1975-1980 гг., которые еще эксплуатируются на многих лакокрасочных заводах СНГ. Так, например, модернизирована мельница МТ-140 на лидском ОАО «Лакокраска»: установлено двойное торцевое уплотнение с узлом отделения мелющих тел, новый сосуд и мешалка; установлена также система блокировок, обеспечивающая стабильность работы мельницы. С августа 1999 г. мельница пущена в эксплуатацию и вполне отвечает требованиям как по производительности, так и по эксплуатационным и экологическим характеристикам.

К наиболее перспективным относятся следующие новые виды оборудования:

Смесители-диспергаторы с механическим перемешиванием «СПЕМП» различного объема.

Предназначены для смешения и диспергирования пигментов, красителей, наполнителей и других материалов средней твердости в жидкой среде. Смесители «СПЕМП» применяются для производства красок, пигментных паст, шпатлевок, клеев, мастик, пластизолей, наливных полов, косметических товаров, продуктов питания и различных суспензий, где требуется высокое качество смешения.

Смеситель-диспергатор «СПЕМП» снабжен двумя мешалками: тихоходной рамной и быстроходной зубчатой.

Это позволяет:

- перерабатывать тиксотропные и вязкие материалы;

- повысить качество диспергирования и производительность;

- увеличить степень заполнения сосуда перерабатываемым материалом до 90-95% за счет удаления воронки;

использовать смеситель в качестве колеровочного миксера

улучшить теплообмен.

Зубчато-сопловая мешалка специальной конструкции позволяет производить высококачественные продукты без использования дополнительных диспергирующих

Диск диссольвера можно устанавливать в емкости на любой высоте.

Емкость смесителя снабжена рубашкой для охлаждения.

Возможность регулирования скорости вращения мешалок позволяет применять смеситель для различных технологических процессов, снижая энергопотребление.

Смеситель выпускается нескольких модификаций:

- для работы под вакуумом или давлением;

- для работы при температурах до 300°С;

- предусматривающий контроль давления и температуры продукта;

- со скребками у тихоходной мешалки;

- с многоярусной диспергирующей мешалкой.

Любая модификация дорабатывается в соответствии с требованиями конкретного заказчика.

Горизонтальные и вертикальные бисерные мельницы МШПМ-1

Предназначены для диспергирования пигментов, наполнителей, красителей и других материалов в жидких средах (лаки, растворители, олифа, вода и др.).

Применяются в лакокрасочной, анилинокрасочной, полиграфической, пищевой и других отраслях промышленности.

Конструкция горизонтальных герметичных мельниц МШПМ-1 предусматривает отвод жидкой фазы из каждой зоны диспергирования посредством фильтровальных пальцев-патронов, устанавливаемых вдоль верхней части контейнера мельницы (пат. 2046657 РФ), что позволило:

- увеличить скорость и качество диспергирования за счет оптимального распределения мелющих тел по длине контейнера;

- использовать мелющие тела различного размера: крупные (1,7-2,5 мм) — для производства пигментных паст с дисперсностью 15-25 мкм, средние (0,8-1,2 мм) и мелкие (0,3-0,5 мм) — для изготовления высококачественных пигментных пастдисперсностью до 1 мкм;

- заменять фильтровальные элементы слива всей диспергируемой массы контейнера мельницы;

- работать при повышен скоростях подачи перерабатываемого продукта что снижает нагрев продукта и увеличивает его оборачиваемость;

- производить рециркуляцию части продукта из любой зоны диспергирования по схеме контейнер — насос.

Мельницы МШПМ-1 комплектуются двойным торцевым уплотнением вала в едином блоке с гомогенизирующим устройством, через которое паста подается в контейнер. Примененданной конструкции позволяет:

- исключить выделение вредных веществ в атмосферу цеха за счет герметичности;

- работать с одним насосом при давлении на входе в контейнер до 3 атм;

- производить оперативную замену торцевого уплотнения другим блоком;

- включать мельницу в непрерывный цикл производства.

Дополнительное оборудование для комплектации технологической линии:

Передвижной питатель для беспылевой загрузки сыпучих материалов в смеситель, западные емкости для смесителя, различные насосы для перекачвания готовых продуктов, емкости, мерники, аппараты с мешалками, фильтры, диссольверы, шаровые мельницы, сушилки, аттриторы, смесители-реакторы, планетарно-шнековые смесители, экструдеры, технологические линии сверхтонкого помола специального назначения и другое нестандартное образование, разрабатываемое для конкретных заказчиков.

В настоящее время ООО НПП «Диспод» проводит работы по усовершенствований существующего и созданию нового оборудования для выполнения различных технологических задач.

Швейцарская фирма WillyA. BachofenAG производит высокоэффективные бисерные мельницы DYNO-МILL ЕСМ, создающие интенсивный гидравлический поток мелющих тел в диспергируемом продукте.

Главным отличием высокоэффективных бисерных мельниц DYNO-MILL типа ЕСМ, представленных на рис. 15 и 16. является способ передачи энергии мелющим телам. В классических бисерных мельницах внесение энергии осуществляют с помощью трения, для чего используются диски, роторы и «пальцы».

В конструкции бисерной мельницы DYNO-MILL типа ЕСМ предусмотрены турбины, создающие интенсивный гидравлический поток шариков в диспергируемом материале. Такая уникальная конструкция обеспечивает внесение большого количества энергии и ее оптимальное распределение по всей размольной камере. Возникающая сила и интенсивность потока шариков такова, что позволяет с высокой производительностью диспергировать продукты с различной вязкостью, не влияя на положение мелющих тел в аксиальном направлении размольной камеры (рис. 3).

Продукт, диспергируемый в DYNO-MILL ЕСМ, под воздействием сильного всасывающего эффекта проходит последовательно каждую из турбин. Благодаря этому время пребывания практически всех частиц в размольной камере одинаково, что обеспечивает получение материала с узким распределением частиц по размерам.

Эта особенность конструкции позволяет бисерным мельницам DYNO-MILL ЕСМ работать с одинаковой эффективностью диспергирования при одном или нескольких проходах материала через машину или при циркуляционном процессе, а также при любой вязкости продукта.

В производственных условиях у самых авторитетных производителей ЛКМ проведены сравнительные исследования диспергирования на мельнице DYNO-MILLECMPoly с процессом, протекающим на вертикальных, горизонтальных и погружных мельницах. Полученные результаты производственных испытании являются основой объективной оценки практической и экономической целесообразности применения бисерных мельниц типа DYNO-MILLECM в технологии изготовления пигментированных материалов.

Большинство диспергируемых паст имело более высокую концентрацию, чем те материалы, которые измельчаются на стандартном оборудовании. В дополнение к данным, представленным в таблицах, следует отметить, что диспергирование на бисерной мельнице DYNO-MILLECM обеспечивает более мелкий размер частиц, что во многих случаях приводит к значительно большей интенсивности цвета пигментов и, таким образом, к экономии дорогостоящих сырьевых компонентов.

Удельные затраты энергии при использовании мельницы DYNO-MILLECM составляют всего лишь 30-60% затрат всего остального диспергирующего оборудования в зависимости от типа диспергируемого материала. Это делает процесс диспергирования высокоэффективным, а снижение потребления энергии, кроме того, позитивно влияет на общие затраты.Низкая удельная энергия и природа материала размольной камеры (керамика) позволили, несмотря на ее небольшой объем и, соответственно, малую поверхность охлаждения, во всех случаях в ходе испытаний достигать температуры, не превышающей максимально допустимую.

Сложность очистки бисерной мельницы значительно влияет на величину производственных затрат, в частности на трудозатраты, простой оборудования, расход растворителей и затраты на их утилизацию. При использовании мельницы DYNO-M1LL ЕСМ Poly значительно сокращается время очистки, необходимое для перехода с одного цвета выпускаемого ЛКМ на другой. Продолжительность ее не превышает 30 мин, так как весь процесс проводится в закрытом контуре с очень низким потреблением растворителя и незначительным воздействием испарений растворителя на оператора, в то время как для очистки некоторых других бисерных мельниц нужно открывать размольную камеру и производить процесс вручную.

Потери продукта, связанные с очисткой мельницы, составляют не более 3 кг. Так как затраты на утилизацию отработанных растворителей и охрану окружающей среды в последние голы постоянно возрастают, то при выборе оборудования и этот факт необходимо принимать во внимание.

Качество и надежность конструкции DYNO-MILL в сочетании с использованием новых, стойких к истиранию материалов обусловливают разумные затраты на содержание бисерной мельницы DYNO-MILLЕСМPoly.

Керамика мелющего цилиндра, хромовый сплав и специальная сталь обеспечивают низкую степень износа машины, а двойное механическое уплотнение, разработанное специально для DYNO-MILL, обеспечивает намного более высокий срок службы, чем стандартные механические уплотнения. Таким образом, затраты насодержание бисерной мельницы в расчете на 1 т продукта будут более низкими, чем на использование других типов размольного оборудования. Фирма гарантирует быстрое получение запасных частей, а их очень простая замена обеспечивает короткое время простоя.

Эффективность затрат, исключение производства продукции на склад, короткие сроки поставки, агрессивность конкуренции, нестабильность рынка и т.п. стати неизбежными факторами торговой сферы. Производство должно становиться все более гибким, чтобы гарантировать способность предприятия быстро реагировать на требования рынка.

Время, когда производственное оборудование было предназначено для единственного процесса или когда процесс мог быть приспособлен к условиям имеющегося в наличии оборудования, безвозвратно ушло в прошлое. Только высокая производительность и гибкость технологических процессов могут гарантировать необходимую эффективность производства и высокую степень использования производственного оборудования. Если еще в прошлом десятилетии производственные простои, связанные с очисткой или профилактикой оборудования, имели второстепенное значение, в настоящее время они становятся все более важными, а затраты на очистку и содержание оборудования составляют все более значительную долю общих производственных затрат. Энергетические затраты и средства, необходимые для защиты окружающей среды, в перспективе будут также увеличиваться.

Мы как производители промышленного оборудования постоянно совершенствуем технические решения с учетом этих требований. Бисерная мельница DYNO-MILLЕСМ Poly, специально предназначенная для производства ЛКМ и пигментных паст, предлагает благодаря уникальному запатентованному принципу работы действительно наилучшее решение актуальных задач, стоящих перед производителями ЛКМ.

Благодаря самой современной технологии диспергирования и наибольшей гибкости производства, обеспечиваемой мельницами DYNO-MILL типа ЕСМ, инвестиционные затраты на их приобретение с учетом возможности снижения производственных затрат более низкие, чем на приобретение обычных мельниц.

dyno®-millecm

Высокоэффективная мельница дляоднопроходныхи циркуляционных процессов диспергирования.

Оптимальный расход энергии, проста в эксплуатации и обслуживании, простая

IDIAFDissolversandmixers

Диссольверы и смесители.

Высокое качество материала и обработки.

Долговечность.

Электрогидравлический подъемни.

Передвижные или стационарные дежи, обеспечивающие при необходимости охлаждение или вакуумирование.

DYNO®-MILL KD

Бисерные мельницы с размольной камерой объемом от 0,3 до 600 л

Конструкция, удобная для потребителей

Возможно изготовление из различных материалов

Высокая эффективность

Высокое качество и длительный срок службы

DIAFDIAMIX

Комбинация диспергатора и смесителя.

Специальная конструкция позволяет экономить 40% энергии.

Экологически безопасное исполнение, предотвращающее эмиссию.

Снабжена скребком для очистки стенок контейнера.

Предусмотрены очистка, охлаждение, вакуумирование.

Автоматическое взвешивание и управление ходом машины.

MULTILAB

Лабораторная бисерная мельница

Сменная камера измельчения из различных материалов объемом 0,3; 0,6 и 1,4 л.

Непрерывный и периодический процесс.

Простота в обслуживании.

Простая и быстрая очистка.

Производительность 5-40 кг/ч.

Компьютерное регулирование процесса.

7. Контроль и автоматическое управление процессов производства ЛКМ, .1 Автоматическое управление процессами производства ЛКМ

Широко распространенные на производстве системы ручного управления не всегда позволяют в достаточной степени контролировать технологические параметры и исключить влияние «человеческого фактора». В ряде случаев экономически оправдано применение автоматизированных систем управления (АСУ) и мониторинга.

Применение АСУ экономически целесообразно при управлении сложными процессами с большим набором параметров, такие АСУ, имея гибкое управление и конфигурацию, наилучшим образом справляются с такими задачами, как позиционирование деталей, выполнение операций пошагово, и т.п.

Конечным продуктом в АСУ являются сконфигурированный центральный контроллер, связанный с человеко-машинным интерфейсом и децентрализированной периферией, необходимые для управления силовые шкафы и пульты управления.

Возможно внедрение следующей схемы автоматического управления процессом производства ПЛКМ:

- автоматический контроль и управление выполнением заказа на приготовление продукции в соответствии с заданной рецептурой;

- дистанционный контроль и управление отдельными технологическими механизмами в ручном режиме с кнопок во всплывающих окнах состояния механизмов;

- контроль и управление загрузкой силосов сыпучих материалов и емкостей дисперсии расходными материалами;

- контроль действий оператора и состояния технологического оборудования;

- обеспечение удобного и интуитивно-понятного интерфейса оператора;

- отслеживание, выявление и обработка аварийных ситуаций;

- автоматический учет расхода материалов и произведенной продукции;

- формирование отчетов по выполненным заказам с возможностью их печати;

- ведение базы рецептур.

В процессе приготовления ПЛКМ крайне важное значение имеет контроль производства.

Прежде всего, должны быть установлены те точки производства, в которых следует производить анализ. Далее нужно указать, какие испытания следует производить, каким методом и каким показателям должен удовлетворять выпускаемый продукт. Все эти указания даются в регламенте и специальных инструкциях по каждому виду полуфабриката и готовой продукции.

Технологический контроль качества выполняется на всех этапах общего процесса производства порошковых ЛКМ, начиная от входного контроля сырья и заканчивая контролем готовой продукции. Каждая технологическая операция и продукт (полуфабрикат), полученный по ее завершении контролируются и оцениваются по качеству. В контрольных процессах, как правило, задействованы не только сотрудники лаборатории и ОТК, но и технологи производства.