Песок. Общие требование к песку для строительных работ изложены в ГОСТ 8736-67.

Природный песок — неорганический сыпучий материал с крупностью зерен до 5 мм, образовавшийся в результате естественного разрушения скальных горных пород и получаемый при разработке песчаных и песчано-гравийных месторождений без использования или с использованием специального обогатительного оборудования.

При отсутствии природного песка надлежащего качества применяют искусственный песок, получаемый дроблением твердых горных пород с пределом прочности в насыщенном водой состоянии не менее 400 кг/см2. Большое значение имеет зерновой (гранулометрический) состав песка. Характеристику зернового состава песка определяют его просеиванием через стандартный набор сит, имеющих отверстия в свету: 5; 2,5; 1,25; 0,63; 0,31 и 0,14 мм.

Для определения зернового состава песка используют стандартный набор сит с отверстиями (мм): 10; 5; 1,25; 0,63; 0,315 и 0,14, через которые просеивают навеску песка, равную 1 кг. Сначала определяют частные остатки в процентах на каждом сите (а2,5; a1,25; а0,63 и т. д.), а затем полные остатки (А2,5; А1,25; А0,63 и т. д.).

Полный остаток на любом сите равен сумме частных остатков на этом сите и на всех вышерасположенных ситах. Например, А0,63 = а0,63 + а0,125 + а2,5. Величины полных остатков являются характеристикой зернового состава песка.

На основании результатов ситового анализа песка можно рассчитать модуль крупности зерен Мкр по формуле:

Мкр = (A2,5 +A1,25 +А0,63 +А0,315 +А0,14) /100.

В зависимости от зернового состава различают песок повышенной крупности, крупный, средний, мелкий и очень мелкий (табл. 2).

Таблица 2. Зерновой состав песка

|

Группа песка |

Полный остаток на сите с размером отверстий 0,63 мм, % по массе |

Модуль крупности, |

|

Повышенной крупности |

Более 65 до 75 |

Более 3,0 до 3,5 |

|

Крупный |

Более 45 до 65 |

Более 2,5 до 3,0 |

|

Средний |

Более 30 до 50 |

Более 2,0 до 2,5 |

|

Мелкий |

Более 10 до 30 |

Более 1,5 до 2,0 |

|

Очень мелкий |

До 10 |

Более 1,0 до 1,5 |

Для приготовления тяжелого бетона рекомендуются крупные и средние пески с модулем крупности 2-3,25. Использовать для бетона мелкие и тем более очень мелкие пески допускается только после технико-экономического обоснования, целесообразности их применения.

Средняя плотность песка зависит от его пустотности и влажности. Чем ниже пустотность песка, тем выше его средняя плотность, поэтому по величине последней можно оценить качество зернового состава песка. Обычно средняя плотность сухого кварцевого песка в рыхлом состоянии колеблется в пределах 1500-1550 кг/м3, в уплотненном — 1600-1700 кг/м3. Кроме того, средняя плотность песка в определенной мере характеризует структуру самих зерен. Например, пески, состоящие из плотных, прочных и морозостойких зерен, имеют повышенную среднюю плотность (не менее 1550 кг/м3).

Такие пески применяют для приготовления высокопрочных и морозостойких бетонов.

Наименьшая средняя плотность кварцевого песка соответствует его влажности 5-7 %. Это обстоятельство следует учитывать при обычной дозировке песка, а также при его приемке.

Качество песка для бетона определяют не только зерновым составом, но и содержанием вредных примесей (глинистые и пылевидные частицы, органические примеси, сернистые и сернокислые соединения), количество которых не должно превышать установленных стандартом пределов.

Песок не должен содержать более 3% по весу глины, ила и мелких пылевидных фракций, орпеделяемых отмучиванием. Наиболее вредна глина, обволакивающая зерна песка и препятствующих их сцеплению с цементным камнем.

Цемент. Вид цемента выбирают в соответствии с назначением конструкций и условиями их эксплуатации, требуемым классом бетона (марка), величиной отпускной прочности бетона для сборных конструкций или проектного возраста бетона для монолитных и сборно-монолитных конструкций.

Расход цемента в бетоне будет рациональным, если соблюдается соотношение между марками цемента и прочностью бетона (приведены в табл. 3).

Таблица 3. Соотношение между маркой цемента и его прочностью

|

Марка бетона |

M100 |

М150 |

М200 |

М300 |

М400 |

М500 |

М600 |

|

(класс бетона) |

(В7,5) |

(В10) |

(В15) |

(В25) |

(В30) |

(В40) |

(В50) |

|

Марка цемента |

300 |

300 |

400 |

400 |

500 |

500-600 |

600 |

С уменьшением этого соотношения увеличивается расход цемента, развиваются усадочные деформации, и снижается трещиностойкость бетона, при увеличении этого соотношения за счет недостаточного содержания цемента наблюдается расслоение бетонной смеси, понижение плотности бетона.

Щебень и гравий. Щебнем из естественного камня называется материал, полученный в результате искусственного дробления камня из твердых горных пород. Щебень является наиболее распространенным крупным заполнителем бетона, применяемым при изготовлении сборных железобетонных конструкции и деталей. Для приготовления щебня применяют гранит, диабаз, прочный известняк, доломит и другие породы. Куски щебня имеют неправильную форму с острыми гранями, что улучшает сцепление щебня с цементным камнем.

Гравием называется рыхлый материал, образовавшийся в результате естественного разрушения твердых горных пород водой рек, озер и морей. В отличие от щебня зерна гравия имеют окатанную форму.

Зерновой состав крупного заполнителя оказывает большое влияние на качество бетона. При выборе зерно вого состава крупного заполнителя для бетона необходимо исходить из основного требования — получить наименьший объем пустот в крупном заполнителе, а следовательно, снизить расход цемента в бетоне заданной марки.

В зависимости от размера зерен гравий и щебень подразделяют на фракции 5-10, 10-20, 20-40 и 40-70 мм. В каждой фракции гравия или щебня должны быть зерна всех размеров — от наибольшего до наименьшего для данной фракции.

Для приготовления бетона более экономичен предельно крупный гравий или щебень, так как при этом из-за меньшей суммарной поверхности зерен снижается расход цемента. Однако наибольшая крупность зерен заполнителя ограничивается размерами бетонируемых конструкций и расстояниями между стержнями арматуры. Например, наибольший размер зерен крупного заполнителя должен быть не более Уз наименьшего размера бетонируемой конструкции или не более 3Д наименьшего расстояния между стержнями арматуры. При бетонировании плит допускается применение до 50 % зерен крупного заполнителя наибольшей крупности, равной половине толщины плиты. Для тонкостенных густоармированных конструкций следует использовать заполнитель крупностью до 20 мм, а для более массивных конструкций — до 40 и даже до 70 мм. Содержание зерен крупнее установленного наибольшего размера допускается не более 5 % по массе гравия пли щебня.

Зерновой состав крупного заполнителя определяют просеиванием средней пробы массой 10 кг через стандартный набор сит с размерами отверстий 70, 40, 20, 10 и 5 мм и последующим взвешиванием остатков на каждом сите. Затем вычисляют в процентах частные и полные остатки и устанавливают наибольшую и наименьшую крупность зерен заполнителя. За наибольшую крупность зерен принимают размер отверстия того верхнего сита, на котором полный остаток превышает 5%, а за наименьшую — размер отверстия первого снизу сита, полный остаток на котором составляет не менее

Для оценки зернового состава крупного заполнителя по результатам просеивания строят кривую. Крупный заполнитель признают пригодным для приготовления бетона, если кривая его зернового состава располагается в пределах заштрихованной площади.

Объем пустот в гравии не должен превышать 45, а в щебне-50%. Для уменьшения пустотности заполнителя следует смешивать в надлежащих соотношениях отдельные фракции зерен или вводить в него недостающие фракции.

Для приготовления бетона более выгодны щебень, форма зерен которого близка к кубической, и гравий яйцевидной или шаровой формы. Содержание в гравии или щебне лещадных или игловидных зерен не должно превышать 15 % по массе. Глинистые и пылевидные частицы в составе гравия и щебня считаются, как и в песке, вредными примесями. Содержание в гравии глинистых и пылевидных частиц, определяемых отмучиванием, не должно превышать 1 % по массе. В щебне из изверженных и метаморфических горных пород, предназначенном для бетона марок ниже М 300, содержание глинистых и пылевидных частиц не должно превышать 2 %, а для бетона марок М 300 и выше — 1 %. Органические примеси снижают качество крупного заполнителя, поэтому их содержание устанавливают, как и для песка, колориметрическим методом.

Прочность зерен крупного заполнителя оказывает существенное влияние на прочность приготовленного на нем бетона. В свою очередь, марка щебня по прочности зависит от прочности исходной горной породы. Для тяжелых бетонов следует применять щебень, получаемый из трных пород, имеющих прочность в 1,5-2 раза выше заданной марки бетона. Предварительно пригодность гравия и щебня для бетонов различных марок оценивают по степени их дробимости при раздавливании в стальном цилиндре. По этому показателю крупный заполни км. подразделяют на марки: Др8, Др12, Др16 и Др24. Вели чины 8, 12, 16 и 24 показывают предельное количестве (в % по массе) мелких зерен диаметром менее 5 мм, образовавшихся при раздавливании пробы материалов. Например, для бетона марки М 300 и выше рекомендуется щебень или гравий марки Др8, а для бетона марки М 200 — Др12. Прочность бетона снижается при наличии в щебне или гравии зерен слабых, выветрившихся пород, в связи с чем их содержание не должно превышать 10 % по массе.

Окончательно пригодность гравия или щебня для бетона требуемой марки устанавливают по результатам испытания бетона на данном заполнителе.

Морозостойкость гравия и щебня определяют попеременным^ замораживанием и оттаиванием в насыщенном водой состоянии, а также ускоренным методом — замораживанием в растворе сернокислого натрия. По степени морозостойкости гравий и щебень разделяют на марки: Мрз 15, 25, 50, 100, 150, 200 и 300.

Вода для затворения. При смешивании цемента с водой получается пластичное цементное тесто, которое в результате происходящих в нем физико-химических процессов густеет и теряет пластичность, т.е. начинает схватываться. Вода для затворения бетонной смеси не должна быть загрязнена сточными водами (промышленными и бытовыми), маслами. В ней не должны содержаться соли, кислоты и органические примеси выше допускаемых норм.

В частности, общее содержание солей не допускается более 5000 мг/л, а сульфатов (сернокислый кальций, магний, натрий) в пересчете на SO4 — 2700 мг/л.

Высокое содержание сульфатов приводит к коррозии арматуры и бетона.

Морскую воду применять для затворения бетонной смеси можно, но следует учитывать возможность появления солевых выцветов на поверхности изделий.

Арматурная сталь. Бетон, представляет собой искусственный камень, хорошо сопротивляющийся сжатию, и слабо (в 10 — 15 раз меньше) — растяжению. Поэтому в железобетонных элементах, работающих на изгиб и на внецентренное сжатие, бетон, как правило, воспринимает сжимающие усилия, а растягивающие усилия передаются на рабочую арматуру, которую укладывают в растянутой зоне. Так, например, в двухпролетной плите или балке рабочая арматура укладывается в растянутых зонах: в пролетах внизу, а на опоре — вверху. Таким образом, в железобетонных элементах рационально используются механические свойства обоих составляющих — бетона и стали.

Однако весьма часто арматура вводится так же и в сжатую зону сечения элемента. Причем в одних случаях в центрально или внецентренно сжатых элементах работа сжатой арматуры учитывается и площадь ее определяется расчетом; в других случаях — в элементах, работающих на изгиб, когда отношение сжатой арматуры к растянутой, рабочей, составляется не более 10%, работа сжатой арматуры не учитывается и поэтому рассматривается как монтажная.

Для армирования железобетонных конструкций обычно применяется гибкая арматура из стальных стержней круглого гладкого сечения или периодического профиля. Весьма редко применяется жесткая арматура из фасонного проката (двутавры, швеллеры, уголки).

Прочность стали характеризуется браковочным минимумом предела текучести — величиной Rн, выраженной в кг/см2. Естественно, что чем прочнее арматура, тем меньше расход стали, чтобы воспринять усилие, действующее на элемент.

Пластичность стали определяется ее относительным удлинением при разрыве в процентах. Пластичность играет большую роль как в работе конструкций из обычного железобетона, так и из предварительно напряженного. В обычном железобетоне большие относительные удлинения арматуры увеличивают прогиб изгибаемых элементов, что является ее отрицательной стороной. Но пластичность способствует возникновению пластичных шарниров в статически неопределимых конструкциях, учет которых ведет к экономии стали и упрощению армирования.

В предварительно напряженном железобетоне пластичность стали улучшает условия изготовления арматурных изделий, так как такие стали менее хрупки и не так чувствительны к загибам в холодном состоянии при заготовке и анкеровке арматуры.

Сцепление стали с бетоном при их совместной работе обуславливается такими факторами, как склеивание арматуры с бетоном, трение и зацепление арматуры о бетон при выдергивании вследствие шероховатости поверхности стержней. Для железобетонных конструкций применяются стержни с кладкой поверхностью и периодического профиля. Стержни с гладкой поверхностью слабо сопротивляются выдергиванию из бетона. Поэтому на концах арматуры из гладких стержней

Кроме того, слабое сцепление гладких стержней с бетоном не позволяет использовать прочность арматуры высоких марок, так как скольжение стержней (потеря монолитности) наступает раньше, чем напряжения в арматуре достигают предела текучести. Арматура же периодического профиля — это круглые стержни, поверхность которых покрыта выступами.

Такая поверхность создает значительно лучшее (в два и больше раз) сцепление арматуры с бетоном, что позволяет использовать прочность арматуры высоких марок, снизить расход стали и не устраивать крюков на концах стержней. К арматуре периодического профиля относятся также арматурно-проволочные изделия (нераскручивающиеся стальные пряди, стальные канаты и др. с негладкой поверхностью).

В соответствии с указанными свойствами арматурная сталь делится на классы. Механические характеристики арматурных сталей — прочность и деформативность при растяжении.

Мягкие стали отличаются относительно малой прочностью и большой деформативностью (площадкой текучести).

Твердые стали отличаются большой прочностью и малой деформативностью.

Арматурную сталь разделяют по классу:

* сталь горячекатная (ГОСТ 5781-61): класса А-I — круглая (гладкая) диаметром от 6 до 40 мм, класса A-II — периодического профиля диаметром от 10 до 90мм, класса A-III — то же, от 6 до 40 мм, класса A-VI — то же, от 10 до 32мм.

* сталь периодического профиля, упрочненная вытяжкой с контролем напряжений и удлинений или с контролем только удлинений (ГОСТ 5781-61): класса A-IIв — диаметром от 6 до 40 мм, класса A-IIIв — диаметром от 6 до 40 мм.

* обыкновенная арматурная проволока (ГОСТ 6727-53) диаметром от 3 до 8 мм.

* высокопрочная гладкая арматурная проволока (ГОСТ 7348-55) диаметром от 2,5 до 8 мм.

* высокопрочная арматурная проволока периодического профиля (ГОСТ 8480-57) диаметром от 2,5 до 8мм.

* арматурные семипроволочные пряди

* многопрядные канаты (тросы) (ГОСТ 3066-55; 3067-55; 3068-55)

Для закладных деталей и соединительных накладок применяется горячекатаная полосовая, угловая и фасонная сталь группы марок 3.

В качестве ненапрягаемой арматуры (для обычного железобетона) следует преимущественно применять мягкие стали периодического профиля класса A-II и A-III, в сварных сетках и каркасах — обыкновенную арматурную проволоку диаметром 3 — 5,5 мм, для поперечной арматуры и монтажной — сталь класса A-I, упрочненную вытяжкой сталь класса A-IIв, A-IIIв и др.

Следует однако иметь в виду, что эффективно использовать прочность стержневой арматуры из сталей высоких марок можно в центрально и внецентренно сжатых элементах, но не во всех случаях в элементах из обычного железобетона, работающих на изгиб, так как по мере увеличения напряжений в растянутой арматуре изгибаемого элемента растут деформации удлинения, а вместе с ними — трещины в растянутой зоне бетона и прогиб элемента.

Ограничить величину прогиба изгибаемого элемента из обычного железобетона можно либо путем ограничения напряжений в рабочей арматуре до таких пределов, при которых прогиб балки не превысит нормативного, либо увеличением жесткости (отношения h/l) изгибаемого элемента.

Стали класса A-II и A-III не допускается применять в качестве монтажной арматуры, а также тогда, когда она не дает экономии металла по сравнению со сталью класса A-I.

панель стена цемент железобетонный

2.2 Обоснование технологической схемы производства

Технологическая схема производства стеновых панелей поточно конвейерным способом

|

Щебень |

Песок |

Цемент |

Вода |

æ ê ê í

|

Перемешивание |

¯

|

Заливка бетонной смеси в опалубку |

¬ |

Укладка арматуры |

¬ |

Смазка формы-опалубки |

¯

|

Уплотнение смеси |

¯

|

Термовлажностная обработка |

||

|

¯ |

||

|

Распалубка изделий из форм |

||

|

¯ |

||

|

Чистка и смазка форм |

||

|

¯ |

||

|

Отделка изделий |

||

|

¯ |

||

|

Склад готовой продукции |

||

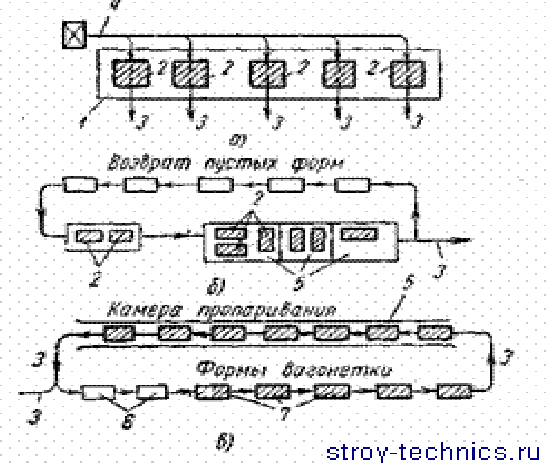

Поточно-конвейерный способ производства состоит в том, что все выполняемые операции по изготовлению изделия: очистка и смазка форм, укладка арматуры — и бетонной смеси, твердение и распалубка, выполняются на специальных постах, образующих поточную технологическую линию. При этом форма с изделием последовательно перемещается (с помощью конвейера) от поста к посту с различными интервалами времени, в зависимости от продолжительности той или иной операции на данном посту.

Основное преимущество поточно-конвейерного способа производства- в универсальности основного технологического оборудования, что позволяет при незначительной затрате средств и времени, связанных с изготовлением лишь новых форм, переходить на выпуск нового вида изделий. В конвейерном производстве панелей поставленный на поток процесс автоматизирован и механизирован максимально.

Рис. 1. Технологические схемы изготовления сборных железобетонных изделий и конструкций: а — стендовая; б — поточно-агрегатная; в — поточно-конвейерная

Технологические операции и вся линия производства изделия заключается в следующем.

Изготовляемое ЖБИ размещено на специальном поддоне, от одного поста к следующему перемещается с одним и тем же интервалом времени.

Интервал времени определяется как затрачиваемый на проведение самой длительной технологической операции во всей линии. Вся линия при этом являет собой пульсирующий замкнутый конвейер. Временной интервал между перемещениями вагонетки от поста к посту обычно составляет около 15 минут. Перемещение поддона осуществляется с помощью толкателя. Машины, обрабатывающие эти изделия, и оборудование остаются на своих местах, а формы-вагонетки проходят сначала подготовительные посты, где их очищают и смазывают. Затем они поступают на основные посты.

Процесс формования состоит из следующих технологических и транспортных операций: подготовки форм (очистки, смазки (обратная эмульсионная смазка) и сборки); укладки арматуры и закладных частей или натяжения арматуры; укладки и распределения бетонной смеси в форме и ее уплотнения; обработки лицевой поверхности отформованных изделий (заравнивания, заглаживания и др.); извлечения пустотообразующих вкладышей и освобождения бортовой оснастки форм; освобождения поддонов или форм от изделий и возвращения их к началу потока.

На поддон очищенной и смазанной формы укладывают арматурную сетку и каркасы ребер и закрепляют в проектном положении закладные элементы и монтажные петли. Подготовленную форму устанавливают и закрепляют на виброплощадке. Под арматурную сетку укладывают подкладки для создания защитного слоя бетона, после чего форму заполняют бетонной смесью в количестве, необходимом для образования наружного слоя панели.

Затем в форму устанавливают вкладыш, образующий опалубку ребер панели, включают виброплощадку и бетонную смесь уплотняют. Бетоноукладчик заполняет смесью ребра панели и вновь производится ее вибрирование. Поверхность ребер заглаживается. Бетоны укладываются с помощью бетоноукладчиков с ленточными питателями

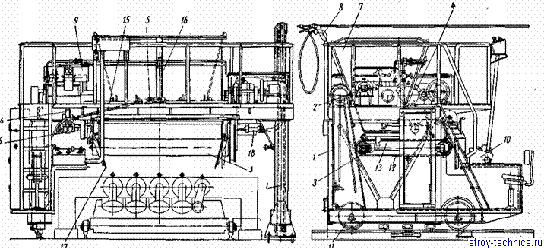

Рис. 2. Бетоноукладчик с ленточным питателем для поточно-конвейерных установок

Производительность такого типа бетоноукладчиков 20- 50 м3/ч. Скорость передвижения 4-10 м/мин. Мощность двигателя 6-10 кет.

Бетоноукладчик с ленточным питателем (рис. 2) состоит из самоходной рамы, привода рамы, ленточного питателя, привода питателя, заслонки для регулирования размера выходной щели копильника, ручного механизма управления заслонкой, бункера, узла подвески кабеля, гидропривода и пульта управления. Два колеса самоходной рамы выполнены приводными. Привод передвижения рамы состоит из трехскоростного электродвигателя, редуктора, вала и двух цепных передач. Ленточный питатель состоит из приводного и натяжного барабанов, бесконечной прорезиненной ленты и опорного листа. Заслонка выполнена в виде секторного щита, перекрывающего выходное отверстие копильника. Механизм управления заслонкой состоит из червячной передачи, карданного вала, шестерен и рейки.

Уплотнение бетона способом вибрирования осуществляется с помощью поверхностных и глубинных вибраторов и виброплощадок, представляющих собой горизонтальные платформы на упругих прокладках, приводимые в колебательное движение вибромеханизмами. Форма с помещенным в ней изготовляемым изделием устанавливается на горизонтальной площадке такого вибратора и подвергается вместе с изделием действию вибраций.

Уложенный и уплотненный бетон, двигаясь с формующей лентой, проходит под реброобразователем, собирающим над ребрами формуемой панели бетон в количестве, необходимом для уплотнения при прокатке, и далее попадает под калибрующее устройство, где он окончательно укатывается. Калибрующее устройство состоит из барабана и ряда валков, охваченных бесконечной непрерывной лентой. Затем форму заполняют до верха бортов теплоизоляционными материалами, на его поверхность наносят слой штукатурки и затирают ее.

Отформованная панель подается под герметизирующую ленту в зону термической обработки, где после двухчасового пребывания при температуре 100 °С плиты получают прочность около 20 Мн/м2 (200 кГ/см2).

Пропаривание трехслойных наружных стеновых панелей осуществляют путем пуска пара в термоотсеки поддонов. Каждое изделие снизу подогревают регистром термоподдона, сверху — регистром термоподдона вышележащей формы. После тепловлажностной обработки и распалубки стеновую панель передают на пост обнажения фактуры. После этого готовое изделие подается на двухокороетной обгонный рольганг и затем поступает на стенд для контроля качества и сборки панелей.

Вес формуемых изделий по поточно-конвейерной технологии ограничивается грузоподъемностью кранов и формующих виброуплотнителей, а также мощностью тяговых органов конвейеров.

2.3 Оборудование

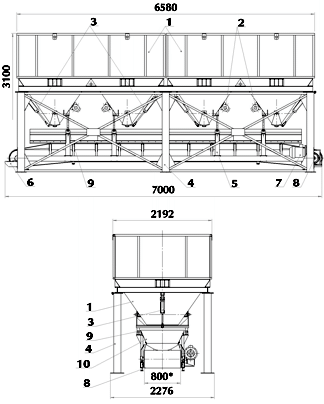

Бетонный завод РБУ-2Г-30А <#»578295.files/image004.gif»>

Отличительные особенности:

- Производительность РБУ: 30 куб. метров в час

- Двухвальный бетоносмеситель

- Возможность автоматического управления РБУ

- Для приготовления любых растворов и бетонов

- Простой монтаж и установка

- Оборудование сертифицировано, сертификат соответствия ГОСТ 27338-93 и ГОСТ 16349-85 <#»578295.files/image005.gif»>

- <#»578295.files/image006.gif»>

- Двухвальный бетоносмеситель БП-2Г-750с <#»578295.files/image007.gif»>

- <#»578295.files/image008.gif»>

- Точная дозация — погрешность не более ±1%

- Объем хранимых инертных 20 куб. метров

- Высокая производительность — до 60 куб. м \ час

- Минимальный ручной труд, обслуживает 1 человек

- Большая доза взвешивания — 1500 кг

- Подходит для дозации любых типов инертных

— бункера инертных, 2 — вибраторы-встряхиватели, 3 — секторные затворы с пневмоприводом, 4 — рама, 5 — дозатор-инертных ДИ-7, 6 — натяжной барабан, 7 — привод конвейера 5,5 кВт, 8 — приводной барабан, 9 — тензодатчики CAS., 10 — улавливатель

|

Общий объем бункеров, куб. м. |

20 |

|

Объем одного бункера, куб. м. |

10 |

|

Количество бункеров \ секций, шт. |

2 \ 4 |

|

Максимальная доза взвешивания, кг |

1500 |

|

Погрешность дозирования, % |

±1 |

|

Скорость движения ленты, м \ с |

0,7 |

|

Давление в пневмосистеме, мПа |

4…6 |

|

Крупность заполнителя не более, мм |

100 |

|

Напряжение питания, В\Гц |

380\50 |

|

Мощность установленная, кВт |

6,7 |

|

Затвор секторный, управление пневмоцилиндрами, шт |

4 |

|

Масса не более, кг |

4600 |

|

Высота, мм |

3100 |

|

Ширина, мм |

2276 |

|

Длина, мм |

7000 |

Базовая комплектация:

- Бункера-инертных БИ-20 (2 х 10) — 4 секции

- Секторные затворы, с управление пневмоцилиндрами «Camozzi» (Италия) — 4 шт.

- Пневмооборудование «Camozzi» (Италия) — 4 электропневмораспределителя, комплект фиттингов и трубок, 4 клапана быстрого выхлопа, 1 пневморегулятор, фильтр с манометром

- Вибраторы-встряхиватели «Wam» (Италия) 4 шт.

- Опорная рама

- Дозатор инертных ДИ-7 (конвейер)

- Тензодатчики «Cas» (Ю. Корея) — 4 шт.

Дополнительные опции:

- Решетки на бункера с ячейкой (40 х 40, 70 х 70 или 100 х 100)

- Компрессор «ABAC» B6000/270 CT7.5 (Италия)

- Реверсивный ход конвейера дозатора инертных ДИ-7

- Дозатор воды ДВП-375

- Дозатор воды ДВТ-100\10, ДВТ-200\20

- Дозатор цемента ДЦ-150, ДЦ-300

- Шнековый питатель «Wam» (Италия)

- Силос цемента СЦ-32, СЦ-40 или СЦ-60

- Пульт управления РБУ ПА

Описание работы оборудования

Два бункера установлены на специальной раме. Каждый бункер объёмом 10 куб. метров разделен на две секции, для более равномерного распределения инертных по конвейеру и более точной дозации. На каждой секции имеется секторный затвор, управление которым производится с помощью установленного на нем пневмоцилиндра Camozzi (Италия).

За счет применения двух затворов: основного и добавочного, удается достичь высокой точности. На каждой секции установлен вибратор-встряхиватель Wam (Италия).

Для обеспечения работоспособности дозирующего комплекса он должен быть подключен к магистрали сжатого воздуха с рабочим давлением 4…6 мПа.

Дозатор инертых (конвейер) ДИ-7 подвешен под бункерами на четырех тензодатчиках «Cas» (Ю. Корея) и четырех страховочных цепях.

Пульт управления дозирующим комплексом устанавливается в удобном для работы оператора месте.

Инертные (песок, отсев, щебень и прочее) подаются в бункера с помощью грузоподъемных механизмов. Для защиты от попадания в бункера крупных фракции на бункера могут быть установлены решетки с ячейкой 100 мм х 100 мм или других размеров.

Далее вся работа осуществляется с помощью пульта оператором дозирующим комплексом (возможна поставка дозирующего комплекса с автоматическим пультом управления ПА, для управления дозирующим комплексом без оператора).

С помощью переключателей открываются затворы двух секций первого бункера и подается основная доза первого компонента. Точная дозация осуществляется нажатием кнопки и импульсным открытием одной секции первого бункера. За набором необходимой дозы оператор следит на цифровом индикаторе табло, которое находится на пульте управления. При затруднение в подаче инертых из бункеров, оператор кратковременным нажатием кнопки, приводит в действие вибраторы-встряхиватели «Wam» (Италия) на необходимой секции бункера. По мере набора и взвешивания дозы оператор включает привод конвейера-дозатора ДИ-7 и взвешенная доза инертных поступает в приемный бункер. Далее в такой же последовательности осуществляется подача и взвешивание следующего компонента из второго бункера.

После разгрузки конвейера дозатора-инертных ДИ-7, цикл дозации повторяется.

Дозатор воды ДВТ-200 <http://www.zzbo.ru/produktsiya/komplektuyutsie/91-dozator-vody200>

Отличительные особенности:

- Наибольший предел дозирования — 200 кг

- Тензодатчики CAS. Высокая точность дозирования

- Шаровые краны на налив и слив с электроприводами мотор-редукторами

- Автоматическая система управления

- Компактный, простой монтаж и

- Быстрое дозирование, дозирует на слив

- Малое потребление энергии

- Дозатор воды

- Пульт с автоматической системой управления

- Наибольший предел дозирования — 300 кг

- Тензодатчики CAS. Высокая точность дозирования

- Заслонка дисковая поворотная «ADL»

- Привод — мотор-редуктор «Motovario» (Италия)

- Автоматическая система управления

- Компактный, простой монтаж и

- Повышенная жёсткость бака за счет ребер

- Малое потребление энергии

- Дозатор цемента

- Пульт с автоматической системой управления

- Вибратор

- Клапан аспирации

- Фланец для подсоединения двух шнеков

- Вместимость 32 тонны

- Транспортировочные габариты

- Затвор ручной «WAM» (Италия)

- Система аэрации вибровентиляторами «WAM» (Италия)

- Система сводообрушения «WAM» (Италия)

- Датчики верхнего\нижнего уровня WAM» (Италия)

- Пнемвооборудование «Camozzi» (Италия)

- Готовая конструкция, простой монтаж

- Силосная банка

- Опорная рама

- Ограждение крышки

- Труба закачки

- Затвор ручной «WAM» (Италия)

- Система аэрации вибровентиляторами 4 шт. «WAM» (Италия)

- Пневмооборудование «Camozzi» (Италия)

- Система сводообрушения вибратором 1 шт. «WAM» (Италия)

- Датчик верхнего уровня цемента «WAM» (Италия)

- Датчик нижнего уровня цемента «WAM» (Италия)

- Компрессор

- Фильтр цемента

- Датчик избытоного давления

- Фланец для подсоединения двух шнеков

- Дозатор цемента

- Шнекилос цемента предназначен для приемки цемента из цементовозов, хранения и подачи цемента в дозатор бетоносмесителя.

- зернового состава;

- насыпной плотности;

- прочности (только для гравия и щебня).

- наименование и адрес предприятия-изготовителя;

- наименование и количество продукции;

- номер и дату выдачи документа;

- наименование и адрес потребителя;

- зерновой состав;

- марку по насыпной плотности;

- марку по прочности гравия и щебня;

- группу песка;

- обозначение настоящего стандарта;

- суммарную удельную эффективно активность естественных радионуклидов.

- Химический состав.

- Степень измельчения (тонкость помола).

- Скорость схватывания.

- Равномерность изменений объема после схватывания.

- Сопротивление механическим усилиям образцов, как из чистого цемента, так и из смеси с песком.

- высота бортов, расположенных в направлении, поперечном движению отделочных устройств, должна быть на 2…4 мм ниже высоты бортов, расположенных вдоль движения;

- проемообразователи, вкладыши и другие детали, крепящиеся на поддоне или бортах формы, должны быть на 5 мм ниже уровня бортов, расположенных вдоль движения;

- на верхней поверхности, по которой перемещается рабочий орган отделочных устройств, предусматривается полоса шириной не менее 50 мм и толщиной 8 мм.

- размеров проемов, вырезов и выступов и углублений: ± 6 мм;

- размеров гнезд и отверстий для ответвительных коробок, выключателей и штепсельных розеток, поперечного сечения каналов и борозд для электропроводки: +2 мм.

- внутреннего слоя панелей — 80 мм;

- наружного слоя панелей — 65 мм.

- мм — на участках длиной 1 м;

- мм — по всей длине панели или блока длиной до 4000 мм;

- мм — св 4000 до 8000 мм;

- мм — св 8000 мм.

- мм -до 4000 мм;

- мм — св 4000 до 8000 мм;

- мм — св 8000 мм.

- мм — 400 мм;

- мм — 1000 мм.

- по результатам периодических испытаний — по показателям морозостойкости бетона;

- улучшение конструкции действующего оборудования с целью предохранения работающих от ранений;

- устройство новых и улучшение конструкции действующих защитных приспособлений к станкам, машинам и нагревательным установкам, устраняющим возможность травматизма;

- улучшение условий работы: обеспечение достаточной освещенности, хорошей вентиляции, отсосов пыли от мест обработки, своевременное удаление отходов производства, поддержание нормальной температуры в цехах, на рабочих местах и у теплоизлучающих агрегатов;

- устранение возможностей аварий при работе оборудования, разрыва шлифовальных кругов, поломки быстро вращающихся дисковых пил, разбрызгивания кислот, взрыва сосудов и магистралей, работающих под высоким давлением, выброса пламени или расплавленных металлов и солей из нагревательных устройств, внезапного включения электроустановок, поражения электрическим током и т. п.;

- организованное ознакомление всех поступающих на работу с правилами поведения на территории предприятия и основными правилами техники безопасности, систематическое обучение и проверка знания работающими правил безопасной работы;

- обеспечение работающих инструкциями по технике безопасности, а рабочих участков плакатами, наглядно показывающими опасные места на производстве и меры, предотвращающие несчастные случаи.

- При получении новой (незнакомой) работы требовать от мастера дополнительного инструктажа по технике безопасности.

- При выполнении работы нужно быть внимательным, не отвлекаться посторонними делами и разговорами и не отвлекать других.

- На территории завода (во дворе, здании, на подъездных путях) выполнять

- быть внимательным к сигналам, подаваемым крановщиками электро кранов и водителями движущегося транспорта, выполнять их;

- обходить места погрузки и выгрузки и не находиться под поднятым грузом;

- не проходить в местах, не предназначенных для прохода, не подлезать под стоящий железнодорожный состав и не перебегать путь впереди движущегося транспорта;

- не переходить в неустановленных местах через конвейеры и рольганги и не подлезать под них, не заходить без разрешения за ограждения;

- не прикасаться к электрооборудованию, клеммам и электропроводам, арматуре общего освещения и не открывать дверец электрошкафов;

- не включать и не останавливать (кроме аварийных случаев) машин, станков и механизмов, работа на которых не поручена тебе администрацией твоего цеха.

- В случае травмирования или недомогания прекратить работу, известить об этом мастера и обратиться в медпункт.

- Привести в порядок свою рабочую одежду: застегнуть или обхватить широкой резинкой обшлага рукавов;

- заправить одежду так, чтобы не было развевающихся концов одежды: убрать концы галстука, косынки или платка;

- надеть плотно облегающий головной убор и подобрать под него волосы.

- Надеть рабочую обувь. Работа в легкой обуви (тапочках, сандалиях, босоножках) запрещается ввиду возможности ранения ног острой и горячей металлической стружкой.

- Проверить, чтобы рабочее место было достаточно освещено и свет не слепил глаза.

- Убедиться, что на рабочем месте пол в полной исправности, без выбоин, без скользких поверхностей и т. п., что вблизи нет оголенных электропроводов и все опасные места ограждены.

- При работе с талями или тельферами проверить их исправность, приподнять груз на небольшую высоту и убедиться в надежности тормозов, стропа и цепи.

- При подъеме и перемещении тяжелых грузов сигналы крановщику должен подавать только один человек.

- Строповка (зачаливание) груза должна быть надежной, чалками (канатами или тросами) соответствующей прочности.

- Перед установкой крупногабаритных деталей на плиту или на сборочный стол заранее подбирать установочные и крепежные приспособления (подставки, мерные прокладки, угольники, домкраты, прижимные планки, болты и т.

- При установке тяжелых деталей выбирать такое положение, которое позволяет обрабатывать ее с одной или с меньшим числом установок.

- Заранее выбрать схему и метод обработки, учесть удобство смены инструмента и производства замеров.

- Следить за исправностью ограждений вращающихся частей станков, на которых приходится работать.

- Не удалять стружку руками, а пользоваться проволочным крючком.

- СНиП РК 03-05-2001 “Охрана труда и техника безопасности в строительстве”

- СНиП 2,03,01-84* «Бетонные и железобетонные констркции»/ Госстрой СССР — М: ЦИТП

- Маклаковова Т.Г., Нанасова С.М., Бородай Е.Д., Житков В.П., «Конструкции жилых зданий»/ — М., 1986.

|

Ёмкость бункера, л, не менее |

250 |

|

Наибольший предел дозирования , кг |

200 |

|

Тип продукта |

вода |

|

Количество лозируемых компонентов |

1 |

|

Температура продукта, оС |

+ 5…+ 55 |

|

Точность дозирования, % |

±1 |

|

Время прогрева, мин |

5 |

|

Максимальное время дозирования, с |

20 |

|

Напряжение питания, В |

24 |

|

Установленная мощность, кВт |

0,3 |

|

Привод, мотор-редуктор |

|

|

Масса не более, кг |

90 |

|

Высота, мм |

1540 |

|

Ширина, мм |

610 |

|

Длина, мм |

780 |

Базовая комплектация:

Дозатор соответствует климатическому исполнению УХЛ 4.2 категория размещения 3 для работы в атмосфере типа II (промышленная) или I ( условно-чистая) по ГОСТ 15150-69 для эксплуатации в невзрывоопасных помещениях категории Д ( по НПБ 105-95) с искусственно регулируемыми климатическими условиями с относительной влажностью воздуха до 80 % при температуре окружающего воздуха от + 5 до + 45 ú С, при этом, при температуре выше + 30 ú С относительная влажность воздуха должна быть не более 70%.

Отличительные особенности:

|

Наибольший предел дозирования , кг |

300 |

|

Тип продукта — сыпучий |

|

|

Размер частицы продукта, мм, не более |

2 |

|

Влажность продукта, %, не более |

3 |

|

Температура продукта, оС |

+ 5…+ 45 |

|

Точность дозирования, % |

±1 |

|

Время прогрева, мин |

5 |

|

Максимальное время разгрузки, с |

10 |

|

Напряжение питания, В\Гц |

380\50 |

|

Установленная мощность, кВт |

0,4 |

|

Привод, мотор-редуктор «Motovario» |

|

|

Масса не более, кг |

150 |

|

Высота, мм |

1530 |

|

Ширина, мм |

945 |

|

Длина, мм |

1092 |

Базовая комплектация:

Дополнительные опции:

Описание работы оборудования

Дозатор соответствует климатическому исполнению УХЛ 4.2 категория размещения 3 для работы в атмосфере типа II (промышленная) или I ( условно-чистая) по ГОСТ 15150-69 для эксплуатации в невзрывоопасных помещениях категории Д ( по НПБ 105-95) с искусственно регулируемыми климатическими условиями с относительной влажностью воздуха до 80 % при температуре окружающего воздуха от + 5 до + 45 ú С, при этом, при температуре выше + 30 ú С относительная влажность воздуха должна быть не более 70%.

Силос цемента СЦ-32 <http://www.zzbo.ru/produktsiya/komplektuyutsie/85-silos32>

Отличительные особенности:

|

Вместимость силоса, тонн |

32 |

|

Объем силоса, куб. м |

22 |

|

Загрузка цементовозом |

|

|

Вибратор MVE300, КВт |

0,3 |

|

Толщина банки, мм |

4 |

|

Диаметр трубы закачки, мм |

100 |

|

Система сводообрушения |

есть |

|

Система аэрации |

есть |

|

Затвор ручной |

есть |

|

Датчик верхнего уровня цемента |

есть |

|

Датчик нижнего урочня цемента |

есть |

|

Масса не более, кг |

2400 |

|

Высота, мм |

9500 |

|

Ширина, мм |

3200 |

|

Диаметр банки, мм |

2350 |

Базовая комплектация:

Дополнительные опции:

Цемент подается в силос из цементовоза по трубе закачке. В этот момент заслонка силоса закрыта.

При работе бетонного завода заслонка находится в открытом положении. При затруднении подачи цемента из силоса включается система аэрации или система сводообрушения. Дополнительно силос может быть укомплектован фильтром цемента и датчиком избыточного давления.

Мостовой кран

Для проведения погрузочно-разгрузочных работ в складах, доках и ангарах, для монтажных работ, транспортных погрузок и разгрузок используют мощный кран мостовой двухбалочный 20 тонн. Кран мостовой двухбалочный 20 т используется как на открытых объектах, так и в закрытых помещениях.

|

Технические характеристики крана мостового г/п 125/20т |

||||||||||

|

Группа классификации по ИСО 4301 |

А2, А3 |

|||||||||

|

Высота главного (вспомогательного) подъема, м |

15,5 — 32 (18-34) |

|||||||||

|

Пролет крана L, м |

13 … 15,5 |

16 … 18,5 |

18 … 21,5 |

22 … 24,5 |

25 … 27,5 |

28 … 30,5 |

31 … 33,5 |

34 |

34,5 … 45 |

|

|

Размеры не более, мм |

h |

1200 |

||||||||

|

B |

9300 |

10100 |

||||||||

|

A |

4600 |

|||||||||

|

H |

3700 |

4000 |

4300 |

|||||||

|

Скорость главного подъема не более, м/с |

основная |

0,016 — 0,05 |

||||||||

|

доводочная |

0,008 |

|||||||||

|

Скорость вспомогательного подъема не более, м/с |

основная |

0,008 — 0,133 |

||||||||

|

доводочная |

0,008 |

|||||||||

|

Скорость передвижения крана не более, м/с |

основная |

0,133 — 0,2 |

||||||||

|

доводочная |

0,016 — 0,02 |

|||||||||

|

Скорость передвижения тележки не более, м/с |

основная |

0,133 — 0,2 |

||||||||

|

доводочная |

0,016 — 0,02 |

|||||||||

|

Нагрузка на колесо, кН |

380 |

400 |

420 |

430 |

450 |

460 |

480 |

490 |

510 |

|

|

Напряжение питающей сети, В |

380 |

|||||||||

|

Суммарная мощность электродвигателей max, кВт |

100 |

|||||||||

|

Частота тока, Гц |

50 |

|||||||||

|

Масса крана не более, т |

87 |

88 |

89 |

91 |

100 |

106 |

113 |

121 |

151 |

|

3. ТЕХНИЧЕСКИЙ КОНТРОЛЬ КАЧЕСТВА

При производстве сборных железобетонных изделий технический контроль осуществляют на различных стадиях технологического процесса. В зависимости от этого контроль различают входной, операционный и выходной.

Контроль производства осуществляет цеховой технический персонал, он отвечает за соблюдение технологических требований к изделиям. Отдел технического контроля предприятия (ОТК) контролирует качество и производит прием готовой продукции, проверяет соответствие технологии техническим условиям производства изделий.

В задачи производственного контроля входят: контроль качества поступивших на предприятие материалов и полуфабрикатов — входной контроль; контроль выполнения технологических процессов, осуществляемый во время выполнения определенных операций в соответствии с установленными режимами, инструкциями и технологическими картами — операционный контроль; контроль качества и комплектности продукции, соответствие ее стандартам и техническим условиям — выходной контроль.

3.1 Входной контроль качества

Входной контроль качества заполнителей.

Вяжущие, заполнители, добавки и вода, используемые для приготовления бетона, должны соответствовать ГОСТ 26633.

Зерновой состав гравия и щебня каждой фракции должен соответствовать указанному в табл. 1.

Таблица 1

|

Диаметр отверстия контрольного сита, мм |

D |

D |

2D |

|

Полный остаток на сите, %, по массе |

От 85 до 100 |

До 10 |

Не допускается |

Примечание. D , d — соответственно наибольший и наименьший номинальные диаметры контрольных сит.

В гравии и щебне фракции от 2,5 до 10 мм и смеси фракций от 5 до 20 мм содержание зерен размером от 5 до 10 мм должно быть от 25 до 50 % по массе.

Песок для бетона должен состоять из зерен различного размера, чтобы его межзерновая пустотность была минимальной; чем меньше объем пустот в песке, тем меньше требуется цемента для получения плотного бетона. В песке допускается не более 5% зерен размером от 5 до 10 мм. Наличие зерен диаметром более 10 мм не допускается. Оптимальный зерновой состав песка определяется ситовым методом и характеризуется содержанием в нем зерен различного размера.

Для определения зернового состава песка используют стандартный набор сит с отверстиями (мм): 10; 5; 1,25; 0,63; 0,315 и 0,14, через которые просеивают навеску песка, равную 1 кг. Сначала определяют частные остатки в процентах на каждом сите (а2,5; a1,25; а0,63 и т. д.), а затем полные остатки (А2,5; А1,25; А0,63 и т. д.).

Полный остаток на любом сите равен сумме частных остатков на этом сите и на всех вышерасположенных ситах.

Зерновой состав песка должен соответствовать указанному в табл. 2.

Таблица 2

|

Размер отверстия |

Полный остаток на контрольном сите, по объему, для групп песка |

||

|

контрольного сита, мм |

1 |

2 |

3 |

|

5 |

0 — 10 |

0 — 10 |

Не нормируются |

|

1,25 |

20 — 60 |

30- 50 |

> |

|

0,315 |

45 — 80 |

65 — 90 |

> |

|

0,16 |

70 — 90 |

90-100 |

> |

|

Проход через сито 0,16 |

10-30 |

0-10 |

> |

В песчано-щебеночной смеси крупностью зерен до 10 мм содержание щебня фракции от 5 до 10 мы должно быть не более 50 % по объему.

Гравий, щебень и песок принимают партиями.

Партией считают количество гравия и щебня одной фракции и одной марки по насыпной плотности и прочности, одновременно отгружаемое одному потребителю в одном железнодорожном составе, но не более 300 м3. Партией считают количество песка одной группы и марки по насыпной плотности, одновременно отгружаемое одному потребителю, но не более 300 м3.

При отгрузке автотранспортом партией считают количество материала, одновременно отгружаемое одному потребителю в течение суток.

Приемосдаточные испытания гравия, щебня и песка каждой партии проводят для определения:

Результаты периодических испытаний считают удовлетворительными, если значения показателей качества объединенной пробы соответствуют требованиям.

Партия гравия, щебня и песка считается принятой по результатам приемосдаточных и периодических испытаний, если значения показателей качества объединенной пробы соответствуют требованиям, а значения насыпной плотности каждой точечной пробы, кроме того, не превышают максимального значения, установленного для данной марки, более чем на 5 %.

Цех имеет право проводить контрольную проверку соответствия гравия, щебня и песка требованиям настоящего стандарта, применяя порядок отбора проб в соответствии с п. 2.5 ГОСТ 9758.

Объем поставляемого гравия, щебня и песка определяют обмером его в вагоне или в автомобиле, полученный объем умножают на коэффициент уплотнения при транспортировании, устанавливаемый по согласованию изготовителя с потребителем, но не более 1,15.

Количество поставляемого гравия, щебня и песка из весовых единиц в объемные пересчитывают по значению насыпной плотности, определяемой в состоянии фактической влажности.

Каждую партию гравия, щебня и песка сопровождают документом о качестве, в котором указывают:

Входной контроль качества цемента.

Достоинство портландцемента характеризуется совокупностью определений следующих свойств доставляемого на работы продукта:

Кроме этих, могут иметь значение следующие определения:

а) Удельный вес,

б) Выход теста

в) Вес единицы объема цемента в рыхлом и уплотненном состоянии.

Скорость схватывания, как уже указывалось, зависит, кроме самого цемента, от температуры и от густоты затворенного теста. Температура (самого цемента, воды и окружающего воздуха), для получения результатов, допускающих сравнение, должна быть всегда приблизительно одна и та же, обычно 15 — 18°.

Равномерность изменений объема (ранее называвшаяся постоянством объема) есть необходимейшее условие для признания цемента годным. Не требуя каких-либо особых приспособлений, определение этого качества зато требует по возможности продолжительного времени и поэтому придумано несколько так наз. ускоренных проб; надо, однако, сказать, что не во всех случаях такие ускоренные испытания достаточно надежны.

Нормальное испытание состоит в том, что из цементного теста (нормальной густоты) приготовляют на стеклянной пластинке (смазанной каким-либо жиром, чтобы легче было потом отделить цемент) лепешку, сгладив ее края ножом так, чтобы они „сходили на нет» и, через 24 часа по затворении и во всяком случае по окончании схватывания, помещают эту лепешку под водой, наблюдая ее через 7 и через 28 суток. Появление на лепешке, особенно в наиболее толстой ее части близ средины, тонких (волосных) трещинок, большей частью поверхностных, криволинейных и вообще расположенных неправильно, показывает только, что лепешка первые сутки слишком быстро сохла (поэтому ее надо держать в достаточно влажном воздухе), но не опорочивают цемент. Если же появляются более крупные, радиальные трещины, расширяющиеся к тонким краям, или если края эти покоробятся и отделятся от стекла, цемент следует считать безусловно непригодным.

Сопротивление механическим усилиям. В сооружениях вяжущие вещества подвергаются почти исключительно усилиям сжимающим, и поэтому целесообразнее всего было бы испытывать цементные образцы именно на сжатие. Но так как, с одной стороны, у портланд-цемента нормального качества отношение между сопротивлениями сжатию и разрыву довольно постоянно (сжатию в 8-10 раз более, чем разрыву), а с другой — для опытов на сжатие необходимы более сильные и более дорогие приборы, то поэтому до сего времени чаще всего еще ограничиваются испытанием цементных образцов на разрыв.

Так как на результаты этих опытов влияют не только геометрическая форма образцов, их размер и способ приготовления, но и устройство испытательных приборов, то все эти условия должны быть одинаковы, где бы испытание не производилось.

Образцы из чистого цементного теста приготовляются нормальной густоты, для чего определяют потребное количество воды, как описано выше; для смеси же цемента с песком такой способ определения нормальной густоты непригоден, так как песчинки не дадут возможности правильно опускаться указателю густоты Тетмайера в приборе Вика.

Остальные испытания цемента, нормальными техническими условиями не требуемые, имеют научный характер и могут быть весьма разнообразны, смотря по цели.

Входной контроль качества воды. Для приготовления бетонной смеси применяется питьевая, а также любая вода, не содержащая вредных примесей (кислот, сульфатов, жиров, растительных масел, сахара), препятствующих нормальному твердению бетона. Нельзя применять воды болотные и сточные, а также воды, загрязненные вредными примесями, имеющие водородный показатель рН менее 4 и содержащие сульфаты в расчете на ионы S04 более 2700 мг/л и всех других солей более 5000 мг/л. Морскую и другую воду, содержащую минеральные соли, можно применять, если общее количество солей в ней не превышает 2%.

Входной контроль качества арматурной стали. Для армирования панелей следует использовать арматурную сталь, соответствующий требованиям ГОСТ 5781. Прочность сварных соединений в сетках и каркасах весом до 70 кг можно проверять путем сбрасывания их в горизонтальном положении с высоты 1,5 ж на ровную бетонную или асфальтовую площадку; при этом ни одно сварное соединение не должно разрушаться.

Приемка готовых сеток и контроль прочности сварки должны осуществляться в соответствии с указаниями „Технических условий на производство и приемку общестроительных и специальных работ».

При стыковании сварных сеток внахлестку длина стыка в направлении рабочих стержней должна приниматься равной 2а 4- 50 мм, но не менее 30 диаметров рабочих стержней и не менее 250 мм {а- расстояние между монтажными стержнями).

При стыковании в направлении монтажных стержней перепуск крайних рабочих стержней один за другой должен составлять: 50 мм при диаметре монтажных стержней до 40 мм; 100 мм при диаметре их более 40 мм.

Сетки и каркасы должны быть сварены во всех точках, предусмотренных проектом. При проверке соединений стержней, выполненных дуговой электросваркой, их осматривают, остукивают молотком весом 1 кг и замеряют швы. Качество сварки считается удовлетворительным, когда соединения не имеют подрезов, трещин и больших наплывов металлов, при остукивании молотком не возникает дребезжания, а размеры швов соответствуют проектным.

При отгибании на 90º от плоскости сетки конца стержня диаметром не более10 мм, а также при обратном его выпрямлении сварной узел не должен разрушаться.

Применяется метод контроля качества ответственной сварки гамма-лучами с использованием радиоактивного кобальта.

3.2 Операционный контроль качества

Операционный контроль — это контроль технологического процесса осуществляемый во время выполнения определенных операций.

Для обеспечения требуемого качества трехслойных наружных стеновых панелей должен производиться систематический операционный контроль качества технологии приготовления и укладки бетонной смеси, твердение массива, работы технологического оборудования, вызревание и складирование панелей.

При таком контроле необходимо при тепловой обработке контролировать температуру, влажности и продолжительность процесса, а также проводится внешний осмотр пенелей, проверять размеры и качество поверхности изделий.

К формам, предназначенным для изготовления изделий с последующей механизированной отделкой верхней поверхности, предъявляются следующие требования:

Приготовление бетонной смеси. Перемешивание производится в специальных машинах — бетономешалках.

Наиболее важное значение имеет контроль качества и хранения поступающего цемента. Для проверки качества цемента из разных мест вагона или склада отбирают несколько килограммов материала, тщательно их перемешивают и направляют для испытания.

Активность и марку цемента следует проверять только в том случае, если цемент долго находился в пути, особенно при перевозке водным транспортом, или долгое время лежал на складах и мог снизить свою активность. Следует также проверять при поступлении активность цементов очень высоких марок, например 700, которые при транспортировании в вагонах также могут снизить свою активность.

Основные свойства заполнителей, если они поступают с одного постоянного месторождения или дробильно-сортировочного завода, меняются от партии к партии незначительно. Их проверяют тщательно и всесторонне в лаборатории при подборе составов бетона. Обычно при приемке заполнителей с одного завода технический персонал заводов железобетонных изделий оценивает эти качества материалов на глаз.

Обязательно проверяют влажность материалов, применяемых в процессе работы бетоносмесительного узла.

Особенно важно контролировать влажность материалов, подогреваемых в зимних условиях паром. Влажность материалов необходимо знать, чтобы учитывать ее при дозировании воды в состав бетонной смеси.

Одним из средств контроля водосодержания смеси является проверка ее удобоукладываемости или жесткости. Пробы отбирают (не реже двух раз в смену) при выходе смеси из бетоносмесителя, у мест формования или непосредственно из формы.

При проверке подвижности и удобоукладываемости бетонной смеси допускаются отклонения фактического показателя удобоукладываемости (сек) от заданного в пределах ±10% или показателя подвижности (см) в пределах ±1 см.

Перед началом работы, а также периодически в ходе работ лаборатория выверяет все мерные приспособления, при помощи которых дозируются материалы (дозаторы, весы, счетчики).

В процессе приготовления бетонной смеси нужно контролировать продолжительность перемешивания с помощью контрольных часов, которые звуком или светом сигнализируют об окончании срока перемешивания.

При контроле за приготовлением бетонной смеси следует также проверять соответствие числа оборотов барабана бетоносмесителя данным паспорта.

Вибратор совершает несколько тысяч колебаний в минуту, и эти колебания передаются окружающей его бетонной смеси. Смесь, приобретая свойства тяжелой жидкости, растекается по опалубке, заполняя ее и обволакивая арматуру. Щебень и гравий при этом тонут в цементном растворе и равномерно распределяются по всей массе бетона.

Применяя вибрацию, можно уложить значительно менее подвижные смеси, чем вручную. Уменьшая количество воды для таких смесей, мы улучшаем технические свойства бетона. Поэтому вибрированный бетон обладает более высоким качеством по сравнению с бетоном, уложенным вручную.

При подготовке формы к бетонированию необходимо обращать внимание на надежное крепление закладных деталей, исключающее их смещение в процессе формования. Способы крепления деталей следует принимать такими, чтобы операции по их установке, фиксации и освобождению выполнялись с минимальными затратами труда и времени.

Формы, не обладающие требуемой жесткостью, что определяется статистическим и динамическим расчетами или результатами опытных формовок, подлежат усилению.

Процесс уплотнения бетонной смеси можно условно подразделить на следующие стадии.

Первая характеризуется образованием сплошной среды из рыхлонасыпанной бетонной смеси. При этом осуществляется взаимная перекомпоновка крупных и мелких частиц заполнителя с образованием макроструктуры бетона — его структурного каркаса. Продолжительность первой стадии зависит от исходной удобоукладываемости бетонных смесей: для литых смесей она составляет 3…5 с, а для жестких составляет примерно (0,5…1,0).

На второй стадии происходит дальнейшее сближение частиц заполнителя между собой и удаление некоторой части оставшегося воздуха. Продолжительность второй стадии составляет (1,0…4,0).

После уплотнения верхнюю поверхность отформованных изделий заглаживают и покрывают крышками, матами или полимерными пленками в целях предотвращения испарения влаги из бетона во время тепловой обработки.

Применить интенсивную тепловую обработку, не опасаясь быстрого испарения влаги и образования трещин. Температура бетона в кассетных формах достигает 100° С. И во время процесса надо сохранять эту температуру.

3.3 Выходной контроль качества

Выходной контроль — контроль качества готовой продукции. Цель выходного контроля — установление соответствия качества готовых изделий требованиям стандартов или технических условий, выявление возможных дефектов. Если все условия выполнены, поставка продукции разрешается.

Железобетонные изделия в том числе трехслойные наружные стеновые панели принимают партиями. При этом в партию включают изделия одного типоразмера, изготовленные в течение не более 10 дней по одной технологии и из одних и тех же материалов .

В процессе с наружным осмотром проверяют внешний вид изделий, отмечают наличие трещин, раковин и других дефектов. Затем с помощью измерительных линеек и шаблонов проверяют правильность формы и габаритные размеры изделий. Если при контрольных замерах изделия обнаруживаются отклонения по длине или ширине, превышающие допускаемые, изделие бракуется.

При контроле изделий определяется и прочность бетона, которая устанавливается по результатам испытания контрольных образцов и готовых изделий. Контрольные образцы с ребром 10, 15 и 20 см должны изготовляться в металлических разъемных формах в количестве не менее 3 шт. не реже 1 раза в смену, а также для каждого нового состава бетонной смеси.

Отклонения фактических размеров деталей панелей от номинальных, не должны превышать:

По госту 31310-2005 предельные отклонения фактических размеров панелей от номинальных рекомендуется принимать не более значений, указанных в таблице 3.

Таблица 3

|

Вид отклонения |

Геометрический параметр и его номинальное значение |

Предельное отклонение |

|

Отклонение линейного размера |

Длина и высота панели при максимальном размере в серии типоразмеров: До 4000 Св.4000 до 8000 Св.8000 Толщина панели |

±5 ±6 ±8 ±5 |

Номинальные толщины бетонных слоев следует принимать не менее:

Отклонения от прямолинейности профиля лицевых поверхностей, опорных и торцевых граней не должны превышать:

Отклонения от плоскостности лицевой поверхности при измерениях от условной плоскости, проходящей через три угловые точки поверхности панели при наибольшем размере (длине и высоте):

Отклонения от перпендикулярности смежных торцевых граней при измерениях на базе:

Отклонения от проектной толщины бетонных слоев, а также наружного защитно-декоративного и внутреннего отделочного слоев панелей не должны превышать ±5 мм.

Предельные отклонения от проектной толщины защитного слоя бетона до рабочей арматуры — по ГОСТ 13015.

Отклонение фактической массы панелей при отпуске их потребителю от номинальной массы, указанной в рабочей документации, не должны превышать ±10%.

Требования к качеству поверхностей и внешнему виду панелей — по ГОСТ 13015.0.

В бетоне панелей, поставляемых потребителю, не должно быть трещин, за исключением местных поверхностных усадочных и других технологических трещин шириной не более 0,2 мм.

Проемы в панелях, ограниченные с трех сторон бетонными гранями (например, дверные проемы), должны быть замкнуты с четвертой стороны арматурным каркасом, арматурными стержнями, армированной бетонной перемычкой или другим способом, обеспечивающим трещиностойкость панели в зонах проемов до ее установки в здании (при погрузочно-разгрузочных операциях, транспортировании, хранении и монтаже).

Теплоизоляционные плиты следует укладывать в панели плотно друг к другу. Раскладка теплоизоляционных плит должна соответствовать указанной в рабочих чертежах панелей.

Маркировка панелей — по ГОСТ 13015.

Точность размеров и форм панелей, а также размеров, характеризующих качество поверхностей панелей, определяют по ГОСТ 26433.1

Классы бетона по прочности на сжатие (В), осевое растяжение (Вt), растяжение при изгибе (btb) характеризуются соответствующей прочностью бетонов базового размера в установленном проектном возрасте (как правило 28 суток).

Бетона по средней плотности (D) определяется фактическим показателем массы бетона в сухом состоянии в единице объёма образцов (кг/м³).

Бетона по морозостойкости (F) определяется количеством попеременных циклов замораживания и оттаивания в различных средах, которые выдерживают контрольные образцы без снижения прочности на сжатие более регламентируемой (для Московского региона F должна быть не менее 35).

Бетона по водонепроницаемости (W) определяется величиной давления воды, при котором не наблюдается ее просачивания через контрольные образцы. Нормируемые показатели качества бетона должны быть обеспечены подбором его состава, выполнением технологических режимов приготовления, уплотнения бетонных смесей, твердения бетонных изделий и контролироваться на производстве.

4. СЕРТИФИКАЦИОННЫЙ КОНТРОЛЬ

Сертификационный контроль проводиться на выпущенную продукцию, и проводиться с целью периодического контроля качества. Для испытании делают выборку из определенной партий.

В состав партии включают панели одного типа из бетона одного класса или марки по прочности на сжатие и одной марки по средней плотности, изготовленные по одной технологии из материалов одного вида и качества в течение не более 1 сут.

Панели партии при приемке их по показателям точности геометрических размеров и категории бетонной поверхности следует разбивать на группы. В каждой группе должны быть панели одного типоразмера. При этом, если в панелях имеются проемы, группу следует образовывать из панелей с одинаковым видом и числом проемов. Допускается объединять в одну группу панели разной длины с одинаковым видом и числом проемов.

Панели принимают:

— по результатам испытаний — по показателям прочности бетона (классу или марке по прочности на сжатие, отпускной прочности), средней плотности легкого и автоклавного ячеистого бетонов, соответствия арматурных и закладных изделий проектной документации, прочности сварных соединений, точности геометрических параметров, толщины защитного слоя бетона до арматуры, ширины раскрытия технологических трещин и категории бетонной поверхности.

Прочность бетона панелей следует определять по ГОСТ 10180 на серии образцов, изготовленных из бетонной смеси рабочего состава и хранившихся в условиях, установленных ГОСТ 18105.

При испытании панелей неразрушающими методами фактическую отпускную прочность бетона на сжатие следует определять ультразвуковым методом по ГОСТ 17624 или приборами механического действия по ГОСТ 22690, а также другими методами.

Морозостойкость следует определять: тяжелого, легкого и плотного силикатного бетонов — по ГОСТ 10060;

— Размеры, отклонения от прямолинейности, плоскостности и равенства диагоналей поверхностей панелей, ширину раскрытия технологических трещин, размеры раковин, наплывов и околов бетона панелей следует проверять методами, установленными ГОСТ 26433.0, ГОСТ 13015.0 — ГОСТ 13015.4, ГОСТ 18105, ГОСТ 26433.1.

Размеры и положение арматурных изделий, толщину защитного слоя бетона до арматуры следует определять по ГОСТ 17625 или ГОСТ 22904. При отсутствии необходимых приборов допускается вырубка борозд и обнажение арматуры панелей с

Толщину защитного слоя бетона до конструктивной арматуры панелей контролируют в местах, указанных в проектной документации, а при отсутствии таких указаний ¾ по согласованию с проектной организацией конкретного здания.

Влажность бетона в панелях проверяемой партии следует оценивать по среднему значению влажности бетона в трех панелях.

Выборочный контроль группы панелей по показателям точности геометрических параметров и категории бетонной поверхности (п. 4.2) следует осуществлять по плану контроля, установленному для приемки партии изделий. При этом указания для партии изделий следует относить к группе панелей.

Выборочный контроль точности диаметра замоноличенных трубок для сменяемой трубопроводки проводится при постановке панелей на производство и в дальнейшем при изменении технологии изготовления панелей или характеристик применяемых трубок.

Перед отбором выборки необходимо отбраковывать панели партии с явными нарушениями требований настоящего стандарта, выявленными путем внешнего осмотра всех панелей.

Панели выборки, в которых значение хотя бы одного из действительных геометрических параметров отличается от номинального на величину, превышающую предельные значения отклонений, установленных настоящим стандартом, более чем в 1,5 раза, подлежат отбраковке, а группа, к которой принадлежат такие панели, подлежит сплошному контролю по этому параметру.

Маркировка панелей — по ГОСТ 13015. Маркировочные надписи и знаки следует наносить на боковые грани панели. Допускается наносить маркировочные надписи и знаки на лицевой поверхности панели вблизи ее торцевой вертикальной грани краской, не снижающей качество отделки панели.

На панели со сквозными трещинами, допускаемыми п.3.10.5, следует выписывать отдельный документ о качестве по ГОСТ 13015.3, содержащий дополнительную запись о том, что панели со сквозными трещинами удовлетворяют требованиям документов организации проекта здания.

5. ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСТНОСТИ

1 Охрана труда

Охрана труда рассматривается как одно из важнейших социально-экономических, санитарно-гигиенических и экономических мероприятий, направленных на обеспечение безопасных и здоровых условий труда. Охрана здоровья рабочих и служащих в процессе исполнения трудовых обязанностей закреплена в трудовом законодательстве, непосредственно направленном на создание безопасных и здоровых условий труда. Кроме того, разработаны и введены в действие многочисленные правила техники безопасности, санитарии, нормы и правила, соблюдение которых обеспечивает безопасность труда. Ответственность за состояние охраны труда несет администрация предприятия, которая обязана обеспечивать надлежащее техническое оснащение всех рабочих мест и создавать на них условия работы, соответствующие правилам охраны труда, техники безопасности, санитарным нормам.

Одним из важнейших принципов организации производства является создание безопасных и безвредных условий труда на всех стадиях производственного процесса. Мероприятия по охране труда обеспечиваются проектно-сметно-конструкторской и другой технической документацией.

Под техникой безопасности подразумевается комплекс мероприятий технического и организационного характера, направленных на создание безопасных условий труда и предотвращение несчастных случаев на производстве.

На любом предприятии принимаются меры к тому, чтобы труд работающих был безопасным, и для осуществления этих целей выделяются большие средства. На заводах имеется специальная служба безопасности, подчиненная главному инженеру завода, разрабатывающая мероприятия, которые должны обеспечить рабочему безопасные условия работы, контролирующая состояние техники безопасности на производстве и следящая за тем, чтобы все поступающие на предприятие рабочие были обучены безопасным приемам работы.

На заводах систематически проводятся мероприятия, обеспечивающие снижение травматизма и устранение возможности возникновения несчастных случаев. Мероприятия эти сводятся в основном к следующему:

Однако в результате пренебрежительного отношения со стороны самих рабочих к технике безопасности возможны несчастные случаи.

Чтобы уберечься от несчастного случая, нужно изучать правила техники безопасности и постоянно соблюдать их.

5.2 Техника безопасности

Общие требования техники безопасности на производстве:

не ходить без надобности по другим цехам предприятия;

Ниже приведены специальные требования безопасности:

Перед началом работы:

— Внимательно осмотреть рабочее место, привести его в порядок, убрать все загромождающие и мешающие работе предметы. Инструмент, приспособления, необходимый материал и детали для работы расположить в удобном и безопасном для пользования порядке. Убедиться в исправности рабочего инструмента и приспособлений.

— Если необходимо пользоваться переносной электрической лампой, проверить наличие на лампе защитной сетки, исправности шнура и изоляционной резиновой трубки. Напряжение переносных электрических светильников не должно превышать 36 В, что необходимо проверить по надписям на щитках и токоприемниках.

д.).

Во время работы:

— При заточке инструмента на шлифовальных кругах обязательно надеть защитные очки (если при круге нет защитного экрана).

Если имеется защитный экран, то не отодвигать его в сторону, а использовать для собственной безопасности. Проверить, хорошо ли установлен подручник, подвести его возможно ближе к шлифовальному кругу, на расстояние 3-4 мм. При заточке стоять не против круга, а в полуоборот к нему.

— Во всех инструментальных цехах используется сжатый воздух давлением от 4 до 8 ат. При таком давлении струя воздуха представляет большую опасность. Поэтому сжатым воздухом надлежит пользоваться с большой осторожностью, чтобы его струя не попала случайно в лицо и уши пользующегося им или работающего рядом.

ЗАКЛЮЧЕНИЕ

При выполнений курсового проекта разработала цех по производству трехслойных наружных стеновых панелей, углубили знания по дисциплине стеновые материалы.

Применив на практике полученные знания, добилась цели данного курсового проекта. Научилась проектировать цехи по производству стеновых панелей для сборных железобетонных зданий. Рассмотрела структуру трехслойных наружных стеновых панелей. Рассчитала расход материалов, состав бетона в моем случае тяжелого бетона. Рассчитала классы арматуры. Для всех материалов по госту были рассмотрены качества материалов и способы их определение.

В первой части описала характеристику выпускаемой продукции и номенклатуры, то есть размеры панелей, и их разновидности.

Во второй части — технология производства, оборудование и сырье используемое для производство трехслойных наружных стеновых панелей. В этой части рассмотрены все оборудования с подробными описаниями и сырье с характеристиками. В технологий описала как производиться стеновые панели в данном проекте поточно-конвейерный способ.

Третья часть по нашей специальности, то есть определения качества и контроль качества. В разных стадиях разработаны разные показатели качества. Входной — качества продукции. Операционный — при производстве изделия. Выходной — на готовую продукцию.

Сертификационный контроль проводиться на готовую продукцию. Его может по требовать потребитель продукции. И все испытания и нормы указаны в четвертой части.

Последняя часть это охрана труда и техника безопасности. В этом разделе указаны все требования для рабочего персонал.

В общем могу сказать что я достигла цели данного курсового проекта и описала все этапы подробно и доступно.

СПИСОК ЛИТЕРАТУРЫ

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/proizvodstvo-stenovyih-paneley/

1. ГОСТ 31310-2005 «Панели стеновые трехслойные железобетонные с эффективным утеплителем. Общие технические условия»

2. Р. А. Волчанский. «Производство железобетонных изделий» (М. “Высшая школа” 1970г.)

3. Строительные краны. Справочник. Под общ. Ред. В.П. Станевского (Киев “Будивельник” 1984.)

5. Хамзин С.К., Карасев А.К. “Технология строительного производства. Курсовое и дипломное проектирование” (М. “Высшая школа” 1983г.)

6. А. М. Дальский. Технология конструкционных материалов. Учебная литература.-Москва:машиностроение. 1977

7. В. П. Комар. Технология производства строительных материалов. Учебная литература

8. Байков В.Н., Сигалов Э.Е. «Железобетонные конструкции. Общии курс.»/ М: Строийздат, 1991-767с.