В основу современной организации постройки сварного судна положен принцип рационального разделения корпуса на составляющие элементы, независимого параллельного изготовления этих элементов с последующей сборкой их до наибольшей целесообразной готовности частей корпуса. На последнем этапе сборки все эти части соединяют в общий корпус.

Рассмотрим основные определения, относящиеся к сборке и сварке судовых корпусных деталей.

Деталь (лист, кница, флора, бракета или профиль) — неделимая часть корпусной конструкции, полученная в результате обработки металлопроката.

Узел — технологически законченная часть корпусной конструкции, состоящая из двух или более деталей.

Секция — технологически законченная часть корпуса судна, состоящая из ряда узлов и отдельных деталей и включающая детали насыщения. Секции корпуса могут быть двух видов:

- Плоскостные секции — это части днища, борта, палубы, переборки и др., состоящие из плоского (или с небольшой кривизной) полотнища и набора. Плоскостные секции подразделяют на следующие конструктивно-технологические группы: секции без погиби, состоящие из двух подгрупп: секции с набором одного направления и секции с набором двух направлений;

- гофрированные секции, которые отличаются от секций предыдущей группы тем, что имеют гофрированные полотнища;

- они состоят из двух подгрупп: секции без набора и с набором поперек гофров;

- секции с цилиндрической погибью, к которым относят секции палуб, имеющие поперечную погибь;

- секции с переменной кривизной. К ним относят секции (бортовые) с изменяющейся по длине кривизной.

Объемные секции — это части корпуса или отдельных конструкций, имеющие криволинейные обводы и образующие закрытые полностью или частично отсеки. Объемные секции подразделяют на следующие конструктивно-технологические группы: секции с прямолинейными обводами — это днищевые секции с настилом второго дна и плоской обшивкой днища, объемные секции коффердамов и некоторые другие конструкции; секции с криволинейными обводами — объемные бортовые секции и секции оконечностей;

- секции ярусов надстроек — разнообразные объемные секции надстроек и рубок, кожухи дымовых труб и др.;

- конструкции типа крупных фундаментов — фундаменты под главные дизели и др.

Блок-секция — часть корпуса судна, отсеченная одной или двумя плоскостями (шпангоутов), параллельными мидель-шпангоуту, либо ряд замкнутых отсеков надстройки. Блок-секция формируется из нескольких плоскостных и объемных секций, узлов и деталей. Нередко блок-секцию называют просто блоком.

Специфика формирования технологической части дипломного проекта

... деталей, конструкций, правил в процессе производства, создания нового продукта или эксплуатации определенных предметов и инструментов и пр. Что должна содержать технологическая часть дипломной работы? ... ограничением сроков реализации и оформления результатов. Роль технологической части дипломной работы Технологический раздел дипломной работы играет важнейшую роль в подготовке и оценке новоиспеченного ...

Блок судна — блок-секция, насыщенная частично или полностью механизмами, устройствами, элементами систем и трубопроводов, электрооборудованием и др.

Насыщение — детали и узлы судовых устройств, систем, трубопроводов и оборудования, мелкие фундаменты, а также крепления изоляции и отделки помещений, устанавливаемые на корпусные конструкции.

Методы постройки судов определяются технологией, принятой на каждом судостроительном предприятии.

Секционный метод постройки заключается в том, что весь корпус строящегося судна разбивают на отдельные секции: палубы, борта, днища, переборки, платформы, надстройки и др.

Сборку корпуса судна производят в сборочно-сварочном цехе и на стапеле; сборку секций судна в сборочно-сварочном цехе называют предстапельной сборкой, а сборку судна на стапеле — стапельной сборкой. Так как предстапельная сборка всегда предшествует стапельной, то ее нередко называют предварительной сборкой.

Готовые секции, в которых выполняют максимально возможный объем монтажных работ, поступают на склад или непосредственно на стапель. На стапеле производят установку, сборку и сварку секций, формируют корпус в целом и продолжают работы по монтажу механизмов, устройств, систем оборудования, отделке и окраске помещений.

Блочный метод постройки представляет собой развитие секционного метода, при котором судно разбивают на крупные объемные части — блоки-секции, изготовляемые в сборочно-сварочном цехе из отдельных секций. В блоке-секции выполняют весь монтаж насыщения.

Готовые блоки поступают на стапель, где их соединяют (стыкуют) и сваривают, получая готовый корпус судна с надстройками, собираемыми из отдельных блоков. После этого производят оставшиеся монтажные, изолировочные, отделочные, малярные и другие достроечные работы.

Размеры блоков зависят от производственных условий на предприятии и от того, какой транспорт будет обеспечивать их подачу на стапельное место.

На стапельном месте элементы корпуса формируют тремя способами: пирамидальным, островным и блочным. Эти способы позволяют вести сборку и сварку корпуса широким фронтом, значительно сокращая время постройки судна, уменьшают общие сварочные деформации корпуса.

Для изготовления секций продольных переборок используем судостроительную сталь категории РСD32 ГОСТ Р 52927. Сталь повышенной прочности, предназначена для постройки судов и морских технических сооружений, соответствующих классу Регистра (Российский морской регистр судоходства — РМРС).

Химический состав и механические свойства стали категории РСD32 представлен в таблице 1 и таблице 2 соответственно.

Таблица 1. Химический состав стали РСD32 ГОСТ 52927-2008

|

Содержание элементов, в %, не более |

||||||||||||

|

Углерод |

Марганец |

Кремний |

Хром |

Никель |

Медь |

Сера |

Фосфор |

Ниобий |

Алюминий |

Молибден |

Азот |

Ванадий |

|

0,18 |

0,90-1,60 |

0,15-0,50 |

0,30 |

0,40 |

0,35 |

0,015 |

0,020 |

0,02-0,05 |

0,020-0,60 |

0,08 |

0,008 |

|

Таблица 2. Механические свойства стали РСD32.

|

Предел текучести R p 0,2; Н/мм2 |

Временное сопротивление разрыву (предел прочности) R m , Н/мм2 |

Относительное удлинение А 5 , % |

Работа удара KV; Дж, при Т=-40 0 С |

|

315 |

440-570 |

22 |

— |

К сварочным материалам относят плавящиеся покрытые электроды, сварочную проволоку, различные флюсы, защитные газы, присадочные прутки.

Данные материалы должны обеспечивать требуемые геометрические размеры и свойства сварного шва, хорошие технологические условия ведения процесса сварки, высокую производительность и экономичность процесса.

Это достигается тем, что сварочные материалы участвуют:

в защите расплавленного металла в зоне протекания металлургических процессов, в период всего процесса сварки — в процессе расплавления, переноса в дуге, пребывания в сварочной ванне, кристаллизации;

участвуют в регулировании химического состава металла шва путем его легирования и раскисления;

в рафинировании металла шва — удаление серы, фосфора, включений оксидов и шлаков;

в очистке металла шва от водорода и азота.

Для автоматической сварки полотнищ используем сварочную проволоку марки Св08А, в виде непрерывного плавящегося электрода, намотанного на специальные кассеты и флюс ОСЦ 45м; для полуавтоматической сварки применяем проволоку Св08Г2С ГОСТ 2246-70. Эти типы проволоки применяются при сварочных работах с низколегированной и углеродистой сталью. Результатом сварки с использованием этих проволок является чистый и ровный сварочный шов, а также улучшенные характеристики изделия по прочности, ударной вязкости и пр. При этом возможность «залипания» электродов и порог разбрызгивания снижаются.

Проволоку СВ08А можно использовать для сварочного оборудования разных уровней сложности.

Проволока маркировки Св08Г2С лучше других подходит для сварочных работ с теплоустойчивой и низколегированной сталью. Это объясняется двухпроцентным содержанием в ней марганца и однопроцентным содержанием кремния. Эти два вида проволоки изготавливаются по ГОСТу 2246-70.

Итак, для сварки листов полотнищ применяем сварочный материал: проволоку марки Св08А, Флюс ОСЦ 45м.

Химический состав проволок Св08А и Св08Г2С представлен в таблицах 3 и 4 соответственно.

Таблица 3. Химический состав проволоки марки Св08А

|

Св08А |

фосфор, % |

кремний, % |

марганец, % |

хром, % |

никель, % |

сера, % |

медь, % |

|

0,03 |

0,03 |

0,35-0,60 |

0,12 |

0,25 |

0,03 |

0,25 |

Таблица 4. Химический состав проволоки марки Св08Г2С.

|

Св08Г2С |

фосфор, % |

кремний, % |

марганец, % |

хром, % |

никель, % |

сера, % |

углерод, % |

|

0,03 |

0,7-0,95 |

1,8-2,1 |

0,2 |

0,25 |

0,025 |

0,05-0,11 |

Флюс ОСЦ 45м предназначен для механизированной дуговой сварки углеродистых нелегированных и низколегированных судостроительных сталей, наплавки широкой номенклатуры изделий из углеродистых и низколегированных сталей, сварочной проволокой диаметром не более 3,0 мм А также импортных сталей типа Н11/Н111, 17Mn4, StE255, 15Mo3, StE355б в сочетании с проволоками марок СВ-08, СВ-08Га, S1, S2, S2Mo.

Переборка — это вертикальная стенка из листов с набором, разделяющая внутреннюю часть корпуса на отсеки или ограничивающая надстройки и рубки. В зависимости от расположения и назначения переборка может быть поперечной и продольной, непроницаемой и проницаемой, главной, форпиковой и ахтерпиковой, полупереборкой, отбойной переборкой, выгородкой, огнестойкой переборкой.

Продольные переборки состоят из полотнища и ребер жесткости. Листы полотнища переборки длинной стороной располагаются вертикально. Нижние листы переборки у днища имеют увеличенную толщину из-за интенсивной коррозии в этих местах и большой нагрузки. Толщина верхнего пояса переборок увеличивается вследствие химической коррозии в газовой среде.

Ребра жесткости переборки располагаются вертикально. Продольные переборки, из условий общей продольной прочности, подкрепляются горизонтальными ребрами жесткости. Стойки и горизонтальные ребра жесткости переборок к балкам судового набора крепятся кницами.

Переборку, которая в эксплуатации или аварийных случаях, предусмотренных расчетом, является непроницаемой, именуют непроницаемой, а к которой не предъявляется требований непроницаемости — проницаемой переборкой корпуса судна.

Сборку под сварку соединений при изготовлении конструкций или изделий следует производить по рабочим чертежам и технологическому процессу, разработанному в соответствии с требованиями ОСТ5.9092-81 и ОСТ 5.9083-83.

Детали, поступающие на сборку соединений для последующей сварки, должны быть обработаны, выправлены, замаркированы в соответствий с требованиями ОСТ5.9091-80.

Детали, предназначенные для сборки соединений со скосом кромок или имеющие технологический припуск, удаляемый перед сваркой, должны быть вырезаны тепловой (кислородной или плазменной) резкой или механическим способом в соответствия с требованиями ОСТ.

Скос кромки у деталей должен быть произведен кислородной резкой или механическим способом.

Детали, предназначенные для сборки соединений без скоса кромок, подлежащие автоматической дуговой сварке под флюсом на весу, должны быть вырезаны тепловой (кислородной) резкой или механическим способом при толщине деталей соединения до 7 мм включительно и тепловой (кислородной или плазменной резкой с использованием в качестве плазмообразующей среды кислорода с водой, воздуха с водой или кислорода) или механическим способом при толщине деталей соединения от 8 до 14 мм включительно. При применении плазменной резки, для обеспечения требуемого качества сборки соединения под сварку, детали должны быть вырезаны по первому классу точности ГОСТ 14792-80.

Детали, предназначенные для сборки соединений без скоса кромок, подлежащие сварке способами, предусмотренными ОСТ 5.9083-83, должны быть вырезаны тепловой резкой (кислородной или плазменной с использованием в качестве плазмаобразующей среды кислорода с водой, воздуха с водой или кислорода) или механическим способом.

Кромки деталей соединения и прилегающие к ним поверхности, подлежащие сварке, непосредственно перед сборкой должны быть очищены от влаги, краски, масла, окалины и специальных покрытий до чистого металла.

Допускается не выполнять зачистку кромок и поверхностей деталей соединения под сварку в следующих случаях:

при отсутствии на них загрязнений;

наличии на них покрытия фосфатирующей грунтовкой ВЛ-023, нанесенной в соответствии с требованиями ОСТ5.9566-74;

при наличии на них покрытия другими грунтовками, принятыми для выполнения сварочных работ по ним в установленном порядке.

Места зачистки и размеры зачищаемых поверхностей стыкуемых под сварку деталей соединения, а также способы зачистки и применяемый при этом инструмент назначаются в соответствии с требованиями ОСТ5.9082-81.

Сварка конструкции или изделий должна производиться в закрытых помещениях при температуре воздуха, отвечающей требованиям безопасности охраны труда. При выполнении работ по сварке на открытых площадках следует применять шатры навесы и другие средства, обеспечивающие защиту от ветра, атмосферных осадков, а также от сдувания струи газа с расплавленного металла шва и зоны горения дуги при сварке в углекислом газе.

При выполнении работ по сварке при отрицательных температурах воздуха кромки деталей соединения и прилегающие к ним поверхности на ширине 75 мм в обе стороны от кромки детали соединения надлежит подогревать перед сваркой до температуры не ниже 20°С в перечисленных ниже случаях:

при температуре ниже — 25°С, если толщина деталей соединения более 20 мм;

при температуре ниже — 15°С для поковок и отливок судового корпуса;

при температуре ниже — 10°С для деталей соединения из полуспокойной стали.

Подогрев кромок деталей соединения и прилегающих к ним поверхностей производится любым способом, освоенным на предприятии (нагревателями, пламенем газовой горелки и др.).

Подогрев следует осуществлять со стороны соединения, и необходимо применять технологические меры, позволяющие произвести доброкачественную сварку.

При неодинаковой толщине свариваемых деталей соединения сварку следует производить с учетом требований ОСТ 5.9083-83 для детали большей толщины.

Прихватки надлежит выполнять при тех же условиях, что и сварку.

Тепловая строжка, применяемая при изготовлении сварных соединений, должна выполняться при тех же температурах воздуха, при которых допускается сварка этих соединений. Перед выполнением работ по тепловой строжке при отрицательных температурах воздуха надлежит провести предварительный подогрев в соответствии с требованиями ОСТ 5.9083-83, предъявляемыми к сварке данного соединения, надлежащей сварке в первую очередь.

Для сварки секции переборки основным видом сварки является полуавтоматическая сварка в СО2 , сварка выполняется проволокой Ø 1,2мм. Преимущество сварки в углекислоте перед сваркой под флюсом состоит в том, что сварщик может наблюдать за процессом сварки и горением дуги, которая не закрыта флюсом, отсутствует приспособление для отвода и подачи флюса. Полуавтоматическая сварка наиболее производительна по сравнению с ручной сваркой. Замена ручной сварки полуавтоматической позволяет снизить трудоемкость работ, время изготовления сварных узлов и деталей, уменьшить себестоимость работ. Основными достоинствами способа сварки в среде СО2 являются:

хорошее использование тепла сварочной дуги, вследствие чего, обеспечивается высокая производительность сварки;

высокое качество сварных швов;

возможность сварки в различных пространственных положениях;

низкая стоимость защитного газа;

Прихватка — короткий сварной шов для фиксации взаимного расположения подлежащих сварке деталей. Прихватки выполняются теми же сварочными материалами, что и основные сварные соединения. Прихватки размещают в местах расположения сварных швов, за исключением мест их пересечения. Длина прихваток для сталей с пределом текучести до 390 МПа должна быть не менее 50 мм и расстояние между ними — не более 500мм, для сталей с пределом текучести более 390 МПа прихватки должны быть длиной 100 мм и расстояние между ними — не более 400 мм. При небольшой толщине собираемых деталей (4 — 6 мм) прихватки могут быть более короткими (20 — 30 мм) и расстояние между ними 200 — 300 мм. По концам стыкуемых деталей следует выполнять по 2 — 3 усиленных прихватке длиной 50 — 70 мм при расстоянии между ними 50 — 150 мм. При сборке на прихватках громоздких тяжелых конструкций, кантуемых при сварке, расположение прихваток и их величина указывается в проекте производства сварочных работ. Неудаляемые при сварке прихватки должны выполнятся сварщиками, которые впоследствии будут сваривать прихваченные соединения.

Прихватки придают жесткость конструкции и препятствуют перемещению деталей от усадки при сварке, что может привести к образованию трещин, особенно в элементах большой толщины. Поэтому сборку на прихватках применяют при толщине металлов 6 — 10 мм, а при большей толщине используют сборочные приспособления, фиксирующие форму и размеры конструкций, однако допускающие ее незначительное перемещение от сварочной усадки. Такими приспособлениями являются клиновые стяжки.

Расчленение корпуса на секции и установка их в удобное для сборки положение определило потребность в такой технологической оснастке, которая бы создавала базовую опору и фиксировала сложные обводы судового корпуса, обеспечивала взаимозаменяемость всех изготовляемых на ней секций. Основными видами оснастки для изготовления являются стенды, постели и кондукторы, снабженные различными приспособлениями и переносными средствами механизации. Их сложность и конструктивные особенности определяют прежде всего опорные поверхности секции. Если эта поверхность плоская, то для сборки и сварки секции достаточно иметь ровные площадки или плиты, позволяющие устанавливать на них различные приспособления (упоры, фиксаторы и др.).

Для сборки секций с неплоскими опорными поверхностями необходимы стенды и постели, снабженные лекалами (сменными или постоянными) с формой обводов соответствующих шпангоутов и продольных сечений корпуса.

При сборке объемных секций с очень сложными обводами в качестве опорных устройств принимают кондукторы, воспроизводящие также форму обводов корпуса.

Сборочные плиты изготовлены в виде ровных металлических поверхностей, образованных листовым или профильным прокатом, возвышающихся на 500 — 600 мм над уровнем пола цеха. За последние годы стали применять сборочные плиты с железобетонным основанием, что позволяет экономить металл.

Пазы сборочных плит используют для установки приспособлений и инструмента, применяемых при сборке. Часто на плитах устанавливают подкладки и упоры для образования определенных обводов собираемых секций.

Тогда плита превращается в простейшую постель для сборки и сварки секций одного типа.

Постели являются сложными и металлоёмкими изделиями. Поэтому перед проектированием обосновывается экономическая целесообразность применения того или иного вида постели: при крупносерийной постройки судов конструкции постелей более массивные, предназначены для многократного использования; при малосерийной постройке — облегченные и универсальные.

Кондукторы и стапель — кондукторы предназначены для сборки и сварки объемных секций оконечностей и блоков секций. Кондукторы воспроизводят требуемые (локальные) обводы, а также обеспечивают возможность установки и контроля узлов, плоскостных секций и подсекций, из которых собирают объемные конструкции. Кондукторы, предназначенные для сборки объемных секций форпика и ахтерпика, оборудованы специальными устройствами для центровки вертикальных и горизонтальных струн, представляющих осевые линии валопровода и баллеров рулей, а так же для проверки вертикальности форштевня. В кондукторах устанавливают значительно меньшее число лекал образующих базовую поверхность, так как подаваемые на сборку узлы, секции и подсекции имеют значительную жесткость и в большом количестве опор не нуждается.

Для использования автоматической сварки требуется большой комплекс машин, механизмов и приспособлений, составляющих автоматическую установку для дуговой сварки. Устройство, производящее зажигание дуги, подачу электродов по мере сгорания и обеспечивающее устойчивое горение дуги, называется автоматической головкой для дуговой сварки, или дуговым автоматом. Наиболее важное промышленное значение имеют автоматы для сварки плавким металлическим электродом (рисунок….).

Автомат сварочный АДФ-1002 предназначен для сварки под слоем флюса соединений встык с разделкой и без разделки кромок, для сварки угловых швов вертикальным и наклонным электродом, а также нахлесточных швов. Автомат легкий, малогабаритный, одномоторной схемы, тракторного типа, процессе работы передвигается по изделию. Характеристики трактора — в таблице.

Таблица 9.

|

Наименование Характеристики |

Величина |

|

Номинальный сварочный ток |

1000 А |

|

Диаметр проволоки |

2-5мм |

|

Скорость подачи проволоки |

60-362 м/ч |

|

Скорость сварки |

15-120м/ч |

|

Регулирование скоростей |

Ступенчатое, со сменными шестернями |

|

Масса |

45кг |

|

Габариты |

716х346х562мм |

Трактор представляет собой самоходное устройство, в котором подача сварочной проволоки, перемещение и защита дуги происходит автоматически по определенной программе. Трактор производит сварку соединений встык с разделкой и без разделки кромок, угловых швов наклонным электродом, а так же нахлесточных швов. В процессе работы трактор передвигается по изделию или по уложенной на нем направляющей линейке. Сварочный трактор комплектуется источником ВДУ-1250 <#»605727.files/image001.gif»>298260мм

Масса подающего устройства — 12кг

Полуавтомат комплектуется тиристорным выпрямителем ВДУ-506. Выпрямитель обеспечивает плавное регулирование рабочего напряжения и тока в одном диапазоне.

Техническая характеристика ВДУ-506.

Номинальный сварочный ток — 500А

Диапазон регулирования сварочного тока — 60-500А

Напряжение холостого хода — 80В

номинальное рабочее — 50В

Пределы регулирования рабочего напряжения — 18-50В

Первичная мощность — 40кВ

КПД — 75%

Габаритные размеры — 8206201100мм

Масса — 300кг

Для выполнения сварного шва прежде всего определяют режим сварки, обеспечивающий хорошее качество сварного соединения, установленные размеры и форму при минимальных затратах материалов, электроэнергии и труда.

Режимом сварки называется совокупность параметров, определяющих процесс сварки: вид тока, диаметр электрода, напряжение и значение сварочного тока, скорость перемещения электрода.

Все параметры режима сварки можно разделить на основные и дополнительные.

Основные параметры — это величина и полярность тока, диаметр электрода, напряжение на дуге, скорость сварки.

Дополнительные параметры — состав и толщина покрытия электрода, положение электрода и положение изделия.

Режимы автоматической сварки будут выбираться исходя из силы тока (А), напряжения на дуге (В), и скорости сварки (м/ч).

Влияние основных параметров:

Величина сварочного тока подбирается в зависимости от толщины металла и вида сварного соединения. Диаметр электрода — в зависимости от вида сворного соединения, размеров шва, толщины свариваемых кромок с таким расчетом, чтобы электрод при выбранном режиме сварки не разогревался по всей длине до светло-красного каления, которое вызывает быстрое испарение его, растрескивание и быстрый расход. Увеличение сварочного тока вызывает (при одинаковой скорости сварки) рост глубины проплавления (провара), что объясняется изменением погонной энергии (теплоты, приходящейся на единицу длины шва) и частично изменением давления, оказываемого столбом дуги на поверхность сварочной ванны.

Род и полярность тока также влияют на форму и размеры шва. При сварке постоянным током обратной полярности глубина провара на 40-50 процентов больше, чем постоянным током прямой полярности, что объясняется различным количеством теплоты, выделяющейся на аноде и катоде. При сварке переменным током глубина провара на 15-20 процентов меньше, чем При сварке постоянным током обратной полярности.

Напряжение определяет, главным образом, ширину шва. На глубину провара напряжение оказывает весьма незначительное влияние. Если при увеличении напряжения скорость сварки увеличить, ширина шва уменьшится. В таблице 2 показаны параметры и режимы сварки для проведения сварочных работ при автоматической сварке под флюсом.

|

Первая сторона шва |

||

|

Режим сварки |

Значения |

|

|

Сила тока (Ампер) |

625-675 |

|

|

Напряжение на дуге (Вольт) |

34-36 |

|

|

Скорость сварки (м/ч) |

30-32 |

|

|

Вторая сторона двустороннего шва. |

||

|

Сила тока (Ампер) |

800-850 |

|

|

Напряжение на дуге (Вольт) |

34-35 |

|

|

Скорость сварки (м/ч) |

32-34 |

|

Схема технологического процесса изготовления гладких полотен состоит из следующих операций: раскладка листов в полотно; сборка листов на прихватах и приварка технологических планок; автоматическая сварка стыков и пазов с лицевой стороны и разметка по контуру; перекантовка, зачистка корня шва и подварка швов с обработкой стороны (в случае сварки толстолистовых полотен); правка полотна в правильных вальцах (для тонколистовых полотен).

Разметка контрольной линии и линии диаметральной плоскости (ДП) для установки набора, деталей насыщения и обрезка по контуру; контроль качества швов.

Сборка плоских секций, имеющих плоские поверхности, производится на сборочных площадках, представляющих собой стенд, собранный из литых или сварных плит.

Собранное полотно при помощи специальной рамы и крана передают на сварку. Полотно прижимают к поверхности стенда грузами, механическими или магнитными прижимами, либо жестко закрепляют его прихватками по контуру. При сварке полотен из листов толщиной до 5-6 мм более надежным является жесткое закрепление. Другие способы крепления таких полотен не могут создать надежного противодействия явлению усадки металла сварного соединения. Затем полотно размечают по контуру.

Сварку пазовых швов целесообразно вести на портальной установке одновременно двумя сварочными автоматами от середины к концам на выход. Это уменьшает деформацию и увеличивает производительность, что особенно важно в условиях серийной постройки судов.

Если сварка полотна происходит с двух сторон, то после перекантовки и зачистки корня шва сваривают швы с обратной стороны. Сваренное полотно очищают от прихваток, металлически брызг, срезают технологические планки и проверяют правильность контуровки.

Гладкие полотна и секции с плоской сборочной базой с шириной обшивки до 6 мм независимо от метода постройки судов сваривают на плоских сборочных площадках (стендах) с жестким закреплением по контуру в указанной последовательности. Гладкие полотна с толщиной листов более 6 мм, преимущественно сваривают на электромагнитных стендах с флюсовыми подушками. Полотна толщиной до 7 мм сваривают в один проход, а полотнища толщиной 7-22 мм сваривают в два прохода при соответствующих зазорах в стыке.

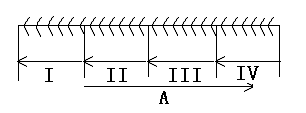

Для уменьшения сварочных деформаций при сварке набора к полотнищу необходимо применять обратно — ступенчатый способ сварки, сварку проводить не менее чем двумя сварщиками. Схема обратно — ступенчатого шва приведена на рисунке.

Рисунок. Обратно — ступенчатый шов.

А — общее направление сварки, I, II, III, IV — ступени (последовательность наложения швов).

При изготовлении корпусной конструкции необходимо установить набор и прихватить его к полотнищу без зазора (или с зазором в соответствие с ГОСТ на применяемый способ сварки) прихватками через 300-350 мм. Заварить набор между собой и приварить его к полотнищу ячейковым способом, приваривая в первую очередь набор главного направления. Для симметричного возникновения и распределения деформаций в конструкции необходимо приварку набора производить одновременно четырьмя сварщиками, начиная сварку со средних ячеек секции и переходя к крайним.

После полного остывания сварных соединений освободить конструкцию от закреплений к плите (постели).

Неразрушающий контроль сварных соединений может проводиться с применением следующих методов:

внешнего осмотра и измерения (VT);

магнитопорошкового (MT);

капиллярного, включая цветной, люминесцентный и люминесцентно-цветной методы (PT);

радиографического, включая рентгена — и гаммаграфический методы (RT);

ультразвукового (UT);

контроля непроницаемости и герметичности.

Возможности различных методов неразрушающего контроля по их применимости для различных типов сварных соединений приведены в таблице.

Таблица. Методы неразрушающего контроля.

|

Тип сварного соединения |

Толщина основного металла t |

Применяемые методы неразрушающего контроля |

|

Стыковые швы с полным проваром |

<< 10 мм |

VT, РТ, МТ, RT |

|

t > 10 мм |

VT, РТ, МТ, UT 2 , RT3 |

|

|

Тавровые, угловые и крестообразные соединения с полным проваром |

<< 10 мм |

VT, РТ, МТ, (RT 4 ) |

|

t >10 мм |

VT, РТ, МТ, UT2, (RT 4 ) |

|

|

Тавровые, угловые и крестообразные соединения без полного провара, а также угловые швы без разделки кромок |

Все |

VT, РТ, МТ, (UT 5 ) |

|

1. Обозначения методов неразрушающего контроля соответствуют международным обозначениям согласно 3.1.1.1. 2. Нижняя граница по толщине основного металла для ультразвукового метода определятся применяемыми оборудованием и стандартами. Например, в соответствии с EN 1712 и EN 1714 это значение составляет <>8 мм. 3. Верхняя граница по толщине основного металла для радиографического метода определяется источником радиационного излучения. 4. Возможность применения радиографического метода определяется отношением толщины наплавленного металла в направлении просвечивания к суммарной толщине основного и наплавленного металла в направлении просвечивания (при уменьшении этого отношения менее 0,3 применение радиографического метода нецелесообразно). 5. Ультразвуковой метод может применяться для мониторинга отклонений фактической глубины проплавления от расчетной, а также неразрушающего контроля околошовной зоны основного металла на предмет выявления поперечных (шевронных) трещин. |

||

При этом следует учитывать, что радиографический и ультразвуковой методы имеют различия по характеристикам выявляемости для дефектов различного типа и расположения. Радиографический метод наиболее эффективен для обнаружения и классификации объемных (трехмерных) внутренних несплошностей типа пор, шлаков, металлических включений и непроваров в корне шва, и менее эффективен при обнаружении плоскостных (двухмерных) несплошностей типа трещин и несплавлений.

Ультразвуковой метод, напротив, наиболее эффективен для обнаружения плоскостных (двухмерных) дефектов, которые являются наиболее опасными и недопустимыми в сварных конструкциях независимо от их линейных размеров и расположения. При этом ультразвуковой метод позволяет определить глубину залегания обнаруженных дефектов, что является существенным при выборке и исправлении дефектных участков шва. Также следует учитывать, что этот метод неразрушающего контроля обладает ограниченными возможностями для классификации объемных несплошностей и их оценка выполняется в условных численных характеристиках.

Неразрушающий контроль и оценка качества сварных соединений должны проводиться специалистами, прошедшими соответствующее обучение, сертификацию и имеющими опыт практической работы по конкретному методу неразрушающего контроля, который должен быть подтвержден документально. Определение уровня квалификации и сертификация персонала в области неразрушающего контроля должны выполняться в соответствии с требованиями национальных стандартов, унифицированных с EN 473, или других признаваемых Регистром. Органы, проводящие сертификацию персонала в области неразрушающего контроля, должны отвечать общим требованиям международного стандарта ISO/IEC 17024: 2003. При этом должны соблюдаться следующие требования к уровню квалификации персонала, допускаемого к проведению неразрушающего контроля сварных соединений:

. Область признания Регистром квалификации специалистов по неразрушающему контролю ультразвуковым методом ограничивается, как правило, теми нормативными документами (стандартами), в соответствии с которыми они проходили специальные и практические испытания в процессе сертификации;

. К проведению неразрушающего контроля радиографическим методом допускаются специалисты не ниже I уровня квалификации (без права выдачи заключения), к проведению неразрушающего контроля другими методами не ниже II уровня квалификации;

. Выдача заключения о неразрушающем контроле конкретным методом, проверка работоспособности аппаратуры, а также составление технологических карт неразрушающего контроля в соответствии с действующими нормативными документами должны выполняться специалистами не ниже II уровня квалификации;

. Согласование технологических карт неразрушающего контроля, разработка нестандартных методик неразрушающего контроля конкретным методом и/или схем неразрушающего контроля продукции несколькими методами и выдача заключения по результатам неразрушающего контроля несколькими методами должны выполняться специалистами III уровня квалификации.

Охрана труда включает систему технических, санитарно-гигиенических и правовых мероприятий, обеспечивающих безопасные для жизни и здоровья человека условия труда. Основные положения охраны труда закреплены Основами законодательства о труде. Техника безопасности является одним из разделов охраны труда, состоящего из системы организационных, технических мероприятий и средств, предотвращающих воздействие на работающих опасных факторов. Основные положения по нормам и правилам техники безопасности на строительно-монтажных и специальных строительных работах изложены в СНиП III-4-80 «Техника безопасности в строительстве». В соответствии с требованиями этой главы администрация каждой монтажной организации перерабатывает или вновь разрабатывает и утверждает в советах профсоюзов инструкции и инструктивные указания по технике безопасности с учетом местных условий. При введении новых приемов труда, применении новых машин, механизмов, приспособлений и материалов, не предусмотренных указанной главой СНиП, следует до издания специальных правил по этим вопросам выполнять требования инструкций и указаний по технике безопасности, утвержденных в установленном порядке.

Контроль за безопасным ведением работ в промышленности и горный надзор передан в ведение советов министров союзных республик. Государственный санитарный надзор за соблюдением организациями, предприятиями, учреждениями, министерствами, ведомствами, государственными комитетами и гражданами гигиенических норм, санитарно-гигиенических и санитарно-противоэпидемиологических правил осуществляется органами и учреждениями санитарно — эпидемиологической службы Министерства здравоохранения и Министерств здравоохранения союзных республик.

Наряду с государственными органами большими правами по контролю за соблюдением безопасных условий труда на производстве наделены также профсоюзы. Рабочие обучаются технике безопасности во всех организациях и на предприятиях независимо от степени опасности производства, а также квалификации рабочего и стажа работы по данной профессии.

К вредным производственным факторам при сварке и резке относятся:

повышенная запыленность и загазованность воздуха рабочей зоны;

ультрафиолетовое, видимое и инфракрасное излучение сварочной дуги;

электромагнитные поля и инфракрасные излучения сварочной дуги;

электромагнитные поля и ионизирующие излучения;

1. Разработка СПС (способ сварки — 111, электроды марки УОНИ 13/45 мм ГОСТ 9466-75, сварное соединение С12, положение сварки — РА)

. Расчет сварочных материалов для проведения автоматической сварки под слоем флюса полотнищ (проволока марки Св08А, флюс ОСЦ 45м)

Расчет сварочных материалов проводим по РД №743,31 — 724 — 82

«Нормирование материалов. Сварка дуговая судостроительных конструкций на предприятиях отрасли»

Длинна (общая) шов, заваренных автоматической сваркой равна 6850 мм

Толщина листов S = 10 мм

Проведем расчет

соединение С7 ГОСТ 8713-79

по РД №743,31 — 724 — 82 расход проволоки составляет 0,73 кг/м, флюса 0,84 кг/м.

На сварку продольной переборки необходимо:

N проволоки =7,850 * 0,73 = 5,73 кг

N флюса = 7.850 * 0,84 = 6,6 кг

Расход сварочных материалов на автоматическую сварку показан в таблице.

Таблица. Расход сварочных материалов.

|

Наименование сварочных материалов |

Количество кг |

|

Проволка Св08а |

5,73 |

|

Флюс ОСЦ45м |

6,6 |

В курсовом проекте были описаны все сварочные материалы и оборудование необходимое для разработки технологического процесса сборки и сварки секции переборки судна химовоз, описан процесс подготовки кромок и сборки под сварку, были предъявлены требования к узлам и конструкциям, поступающим на сборку, технологическому процессу сварки, а также требования к прихваткам. Указаны конструктивные элементы подготовки кромок свариваемых деталей и сварного шва, изображены эскизы, а также указана схема последовательности приварки набора к полотнищу.

1. Бельчук Г.А., Гатовский К.М., Кох Б.А. Сварка судовых конструкций: — Л.:

. Баранов М.С., Технология производства сварных конструкций: — М.: Машиностроение, 1986. — С.298.

. Герасименко А.И., Электрогазосварщик — Ростов-на-Дону.: Феникс, 2008. — С.28.

. Андреев С.Б., Головченко В.С. и др. Основы сварки судовых конструкций — Л.:

. Русак О.Н., Справочная книга по охране труда в машиностроении — Л: Машиностроение, 1989. — С.15.

. Щекин В.А., Технологические основы сварки плавлением — Ростов-на-Дону: Феникс, 2009 г. — С.78.

. Лебедев В.А., Тамаркин М.А., Гепта Д.П. Технология машиностроения — Ростов-на Дону: Феникс, 2008. — С.60.

. Головных Н.А., Судовые корпусные и котельные работы: — М.: Высшая школа, 1986. — С.7.

. Холодкова А.Г., Общая технология машиностроения: — М.: Academa, 2005. — С.59.

. Желтобрюх Н.Д., Фролов Н.Ф. Технология судостроения — Л.: «Судостроение», 1979. — С.309.

. Рыбаков В.М. Дуговая и газовая сварка: — М.: «Высшая школа», 1989. — С. 207.

. В.Д. Мацкевич, Основы технологии судостроения: — Л., «Судостроение», 1980. — С.351.

. Адлерштейн Л.Ц., Судовой проверщик, Судпромгиз, 1964.

. Адлерштейн Л.Ц., Александров В.Л., Макаров В.В. и др., Точность в судовом корпусостроении, «Судостроение», 1994.