Сварка является одним из основных технологических процессов изготовления и ремонта оборудования в разных отраслях промышленности, строительства и транспорта. Без сварки невозможно производство автомобилей, кораблей, самолетов, мостов, котлов и др. Сварка позволила создать новые конструкции машин, внести коренные изменения в конструкцию и технологию производства. В сравнении с другими способами производства сварные конструкции являются легкими и дешевыми. При этом экономия металла составляет от 10% до 50%.

В современном сварочном производстве характерны разнообразие способов дуговой сварки, широкий масштаб их применения в различных отраслях промышленности и привлечение большого числа рабочих.

Успехи в разработке и производстве покрытых электродов обусловили высокую производительность ручной дуговой сварки сталей, не уступающих механизированной сварке под флюсом и в углекислом газе, поэтому этот способ широко применяют в отрасли. При изготовлении стальных корпусов судов сварки под флюсом позволило в основном механизировать выполнение швов в нижнем положении. Однако на корпусах современных судов более половины объема сварочных работ выполняются в положениях, отличных от нижнего. Механизация сварки этой группы швов в значительной мере осуществляется за счет сварки в углекислом газе электродной проволокой диаметром от 0,8 до 1,4 мм.

Механизированная сварка в углекислом газе получила широкое применение при изготовлении стальных судовых трубопроводов диаметром 22 мм и более, приварке к трубопроводам фланцев, штуцеров. При изготовлении трубопроводов из медно-никелевых сплавов применяют механизированную сварку в азоте плавящимся вольфрамовым электродом. На заводах освоена и широко применяется ручная аргонодуговая сварка неплавящимся вольфрамовым электродом и механизированная сварка плавящимся электродом сплавов алюминия и титана.

Внедрение в производство большой номенклатуры конструкционных и сварочных материалов, способов дуговой сварки обусловило необходимость исследования влияния технологии сварки на характер излучения электрической дуги с целью определения его опасности для органов зрения, эффективности выпускаемых промышленных средств защиты глаз и соответствия параметров отечественных светофильтров физиологическим особенностям органов зрения.

Данными способами сварки изготавливают различные конструкции, цистерны, вахтовые автобусы, автобусы, прицепы и так далее. Для изготовления какого-либо сваренного изделия используют приспособления, обеспечивающие надежное закрепление деталей, быструю и точную установку по упорам в заданной последовательности и должно быть удобно в эксплуатации, которые могут быть ручными, механизированными и автоматизированными.

Проект технологического процесса сборки и сварки конструкции ...

... курсовой работы: спроектировать технологический процесс сборки и сварки конструкции типа «Конструкция кабельная» Задачи курсового проекта: Описать назначение конструкции, ... сварки плавлением, а ведущее место занимает дуговая сварка, источником теплоты, при которой служит электрическая дуга. Преимущество сварных конструкций ... с требованиями настоящего стандарта по техническому регламенту, утверждено в ...

Использование приспособления повысит производительность труда, сократит время производства сварной конструкции, повысит качество сборки-сварки, облегчит труд рабочего.

КОНСТРУКЦИЯ КОРПУС РЕДУКТОРА, ЕГО НАЗНАЧЕНИЕ

Конструкция «корпус редуктора нижний» предназначена для предохранения деталей от воздействия внешней среды. А также конструкция «корпус редуктора нижний» ограждает редуктор, входящие в него детали, от постороннего влияния и защищает рабочих от травмирования. Сварная конструкция крышки редуктора относится к нестандартному оборудованию.

Рис.1.1 Фото корпуса редуктора.

Сварная конструкция «корпус редуктора нижний» (черт. 8-64623СБ, габаритные размеры — 954х340х335, масса — 166 кг.) состоит из

Стенка(поз.1) 1 шт.

Бонка (поз.2) 1шт.

Бонка(поз.3)1шт.

Фланец(поз.4)1шт.

Стенка (поз.5) 2 шт.

Ребро (поз.6) 2 шт.

Ребро (поз.6) 2 шт.

Крюк (поз.7) 4 шт.

Бонка (поз.8) 1 шт.

Платик (поз.9) 6 шт.

Фланец(поз.10)1шт.

Планка(поз.11)2 шт.

Ребро(поз.12) 2шт.

Дно(поз.13) 1шт.

Бонка(поз.14)1шт.

Основание(поз.15)2шт.

ХАРАКТЕРИСТИКА МАТЕРИАЛА КОНСТРУКЦИИ

Для конструкции «корпус редуктора» (черт.8-64623сб ) выбираем сталь ВСт3сп (сталь группы В, марки 3, спокойная по раскислению).

Углеродистая сталь — наиболее распространенный продукт металлургической промышленности и широко применяется для всевозможных сооружений (железных дорог, мостов, зданий), деталей машин, приспособлений и т.д. Кроме углерода в углеродистой стали всегда присутствуют кремний, сера, марганец, фосфор, которые оказывают различное влияние на свойства стали. Для изготовления сварных конструкций широко применяют стали углеродистые обыкновенного качества. Эти стали регламентированы ГОСТ 380-71*. В зависимости от назначения и гарантируемых характеристик стали подразделяют на группы: А — стали, поставляемые потребителю с гарантией механических свойств, Б — с гарантией химического состава, В — потребителю с гарантией механических свойств и химического состава. Сталь каждой группы подразделяют на категории.

Согласно строительным нормам и правилам изготовление сварных изделий должно производиться из сталей группы В. Сталь группы В имеет шесть марок в зависимости от химического состава и механических свойств, степени раскисления и номера категории стали. Для сварных конструкций сталь группы В применяют в основном марок ВСт2 и ВСтЗ всех степеней раскисления и всех номеров категорий. Расшифровка стали по названию марки следующая: ВСтЗспЗ — сталь группы В, марки 3, спокойная(по раскислению), 3-й категории; ВСтЗГпс4 — сталь группы В, марки 3, с повышенным содержанием марганца, полуспокойная, 4-й категории; ВСтЗкп — сталь группы В, марки 3, кипящая, 1-й категории.

Заменитель: ВСт3пс <#»651989.files/image002.gif»>

Рисунок. 3.1. — Сварка металла

ВЫБОР СВАРОЧНОГО ОБОРУДОВАНИЯ И ИНСТРУМЕНТОВ

При сварке конструкции «корпус редуктора» применяем сварочный выпрямитель представляет собой аппарат, преобразующий переменный ток в постоянный (пульсирующий) при помощи полупроводниковых вентилей. Цифра в марке означает номинальный ток.

Таблица 4.1. — Технические характеристики универсальных сварочных выпрямителей ВДУ- 508

|

Характеристика |

Тип ВДУ-508 |

|

Напряжение, В |

220/380 |

|

Номинальный сварочный ток при ПР 60%, А |

500 |

|

Номинальное рабочее напряжение, В |

46 |

|

Напряжение холостого хода, В |

72-76 |

|

Пределы регулирования сварочного тока, А |

100-500 |

|

Пределы регулирования рабочего напряжения, В |

18-50 |

|

кдд,% |

82,5 |

|

Масса, кг |

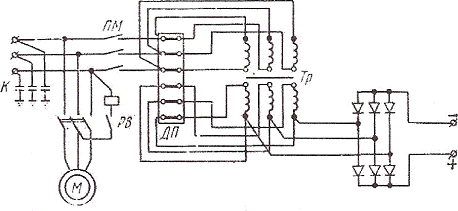

Сварочные выпрямители — это источники постоянного сварочного тока, состоящие из сварочного трансформатора с регулирующим устройством и блока полупроводниковых выпрямителей (рис. 4.1),(рис.4.2)

Рисунок 4.1 Внешний вид сварочного выпрямителя ВДУ-508

Иногда в комплект сварочного выпрямителя входит еще дроссель, включаемый в цепь постоянного тока. Дроссель служит для получения падающей внешней характеристики. Действие сварочных выпрямителей основано на том, что полупроводниковые элементы проводят ток только в одном направлении /4/.

Рисунок. 4.1. — Схема трехфазного выпрямителя

К -контактор, ПМ — пускатель магнитный, Тр- трансформатор, ДП — доска переключений, РВ -реле вентилятора, М- двигатель вентилятора.

Наибольшее применение в сварочных выпрямителях получили селеновые и кремниевые полупроводники. Сварочные выпрямители выполняют в подавляющем большинстве случаев по трехфазной схеме, преимущества которой заключаются в большом числе пульсаций напряжения и более равномерной загрузке трехфазной сети.

Универсальные выпрямители обеспечивают возможность получения как жестких, так и падающих характеристик, поэтому их можно применять для разных видов сварки .

Щитки и шлемы сварщика

Для защиты лица сварщика от воздействия лучей сварочной дуги и брызг расплавленного металла применяют щитки, шлемы (маски).

Щитки и шлемы изготавливаются из фибры или специально обработанной фанеры. Вес их не должен превышать 0,6 кг. В щиток или маску вставляются светофильтры, удерживаемые рамкой размером 120 х 60 мм.

Защитные светофильтры имеют различную плотность. Наиболее темное стекло имеет марку ЭС-500 и применяется при сварке на токах до 500 А, среднее ЭС-ЭОО — для сварки на токах до 300 А, более светлое стекло ЭС-100 для сварки на токах 100 А и менее. Снаружи светофильтр защищен от брызг прозрачным стеклом, которое обычно сменяют 3-4 раза в месяц.

Рисунок 4.3. — Внешний вид шлема сварщика

Инструмент сварщика

Для выполнения вспомогательных операций при сварке сварщику выдается инструмент:

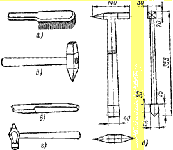

Рисунок 4.4 Вспомогательный инструмент

Молоток (Б,Г), металлическая щетка (А), зубило (В), шарошка (Д).

Для транспортировки и хранения электродов, защиты их от влаги, брызг, ударов и других повреждений каждый сварщик имеет пенал диаметром 70 — 100 мм и длиной 300 — 350 мм.

ВЫБОР СВАРОЧНЫХ МАТЕРИАЛОВ

Для сварки корпуса выбираем электроды УОНИ 13/45, предназначенные для сварки конструкций из низкоуглеродистых сталей (таб. 5.1), когда к металлу шва предъявляются повышенные требования пластичности и ударной вязкости.

Вид покрытия — основное; вид тока — постоянный ток обратной полярности.

Таблица 5.1 Электроды УОНИ-13/45 для сварки низкоуглеродистых сталей.

|

Диаметр, мм |

Род тока и полярность |

Сила сварочного тока, А, для сварки в нижнем положении |

назначение |

|

3,0 4,0 5.0 |

постоянный, обратная полярность |

80-100 130-160 180-220 |

сварка конструкций из низкоуглеродис тых сталей |

Основные покрытия (УОНИ 13/45 — универсальная обмазка научно-исследовательского института 13 с временным сопротивлением разрыву металла шва не ниже 45 кгс/мм) не содержат оксидов железа и марганца. Покрытие электрода УОНИ 13/45 состоит из мрамора, плавикового шпата, кварцевого песка, ферросилиция, ферромарганца, ферротитана, жидкого стекла.

Металл шва выполненный электродами с основным покрытием, обладает относительно большой ударной вязкостью, меньшей склонностью к старению и образованию трещин. Этими электродами сваривают особо ответственные изделия из низкоуглеродистых и легированных сталей.

Электроды УОНИИ 13/45 удовлетворяют следующим технологическим требованиям:

Легкое возбуждение и устойчивое горение дуги;

Равномерное плавление покрытия без разбрызгивания и образование чехла или козырька;

Обеспечение правильного формирования шва, легкое удаление шлака после охлаждения;

Отсутствие трещин, надрывов и пор в металле шва;

Ограниченное кол-во газовых и шлаковых включений в металле шва;

ВЫБОР РЕЖИМА СВАРКИ

Под режимом сварки понимают совокупность контролируемых параметров, определяющих условия сварки. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима ручной сварки относят диаметр электрода, величину, род и полярность тока, напряжение на дуге, скорость сварки. К дополнительным относят величину вылета электрода, состав и толщину покрытий электрода, положение электрода и положение изделия при сварке.

Диаметр электрода выбирают в зависимости от толщины металла, катета шва, положения шва в пространстве.

Для получения сварного шва требуемых размеров и формы необходимо выбрать соответствующий режим сварки.

Под режимом сварки понимают совокупность параметров, определяющих условие протекания процесса сварки. При ручной дуговой сварке основными параметрами режима являются: диаметр электрода, мм; величина тока, А; род и полярность тока.

При выборе электрода учитывают толщину свариваемого металла, вид соединения и разделку кромок, а также положение, в котором ведется сварка.

Выбор диаметра электрода при сварке в нижнем положении производят, руководствуясь следующими данными:

Выбираем Ǿ электрода 4мм, т.к. толщина металла 10мм.

Величина сварочного тока может быть ориентировочно определена по формуле:

св = кdэл,

где к — коэффициент, зависящий от диаметра электрода и вида покрытия;ЭЛ — диаметр электрода, мм

Выбираем диаметр электрода 4 мм.эл, мм 4-5

к, А/мм 45-60

Повышенное значение коэффициента к принимают при сварке в нижнем положении.

св = 60*4=240 (А)

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕС ИЗГОТОВЛЕНИЯ КОРПУС РЕДУКТОРА

Процесс последовательного соединения и скрепления сборочных деталей между собой прихватками или болтами для образования отправочного элемента называют сборкой.

Сборка сварочной конструкции «корпус редуктора» — это одна из главных операций при изготовлении конструкции. Собранные детали конструкции сначала прихватывают, а потом сваривают. В некоторых случаях сборочные операции чередуются со сварочными. Технология сборки конструкций зависит от имеющегося в цехе оборудования и способа производства .

На входящих в сборку деталях (поз1, 5) заточить места под сварку шириной 20 мм

Собрать узел с полной подгонкой по месту, прихватить, ОТК.

Устанавливаем бонку (поз. 3), планку (поз.11), фланец (поз.10).

Подгонка деталей по месту, прихватка.

Сварка по не замкнутому контуру (швы№ 1, 2) согласно ГОСТ 14771-76

Устанавливаем и прихватываем крюки (поз.7), обвариваем (шов№5)

Устанавливаем и обвариваем рёбра (поз.12)(шов№4)

Кантуем деталь и устанавливаем дно, прихватываем (поз.13)

Устанавливаем основание (поз.15) прихватываем.

Устанавливаем и обвариваем платик (поз.9)(шов№4)

Кантуем деталь и обвариваем (поз.15, 9, 13)(швы№4, 6, 7)

Устанавливаем и обвариваем бонки (поз. 8, 14)(шов№7)

ОТК керосиновая проба. При необходимости не провары устраняются с помощью стачивания метала шва и повторной проварки корня шва.

Все виды швов сносятся в Табл. 7.1. Сварные швы

Таблица.7.1. — Сварные швы

|

№ шва |

ГОСТ |

Обозначение |

количество |

|

1 |

14771-76 |

У5-∆6 |

4 |

|

2 |

У7 |

2 |

|

|

3 |

Т1-∆3 |

1 |

|

|

4 |

Т3-∆5 |

4 |

|

|

5 |

Т6-∆6 |

4 |

|

|

6 |

Т7 |

1 |

|

|

7 |

Н1-∆5 |

1 |

КОНТРОЛЬ КАЧЕСТВА СВАРКИ

Контроль качества сварочных работ и сварных соединений проводят в два этапа: в процессе монтажа и сварки и законченных сварных соединений.

В процессе монтажа и сварки проверяют: квалификацию сварщиков, исправность сварочного оборудования, аппаратуры и приборов; исправность приборов и аппаратуры для контроля качества сварки; качество сварочных материалов; правильность сборки (зазоры и контрольные размеры конструкции); чистоту свариваемых кромок: режим сварки; соблюдение очередности наложения швов, предусмотренной технологической картой; качество шва в процессе его наложения .

К выполнению ручной электродуговой сварки металлической гидроизоляции допускаются сварщики не ниже 5-го разряда, к выполнению полуавтоматической сварки в среде углекислого газа — не ниже 3-го разряда, имеющие соответствующие удостоверения на допуск к сварке ответственных металлоконструкций.

Контроль сварочного оборудования и аппаратуры заключается в проверке соответствия применяемого оборудования требуемому для каждого вида сварки, а также его исправности.

Применяемые сварочные материалы (электроды и электродная проволока) проверяют на соответствие требованиям технических условий и ГОСТов на их поставку и наличие сертификатов. Особое внимание следует обращать на качество электродов, правильность их просушки в зависимости от марки и соответствие проектным маркам.

Перед сваркой проверяют тщательность очистки стыкуемых кромок и прилегающих к ним поверхностей на ширину не менее 20 мм от окалины, ржавчины, краски, масла и т. п. и зачистки этих участков до блеска.

Контроль режима сварки заключается в проверке параметров тока, их стабильности, соответствия скорости перемещения электрода, мощности тока.

Контроль качества в процессе его наложения включает в себя проверку технологии сварки, подогрева свариваемых элементов (если он предусмотрен), качества отдельных слоев шва, количества проходок, работы аппаратуры и приборов, контроля допустимости обмена воздуха и температуры в помещении.

Контроль законченных соединений включает следующие виды контроля, определяемые требованиями ГОСТ 3242-69: контроль наружных и внутренних дефектов в сварных швах; контроль плотности швов; выборочный контроль засверливанием /7/.

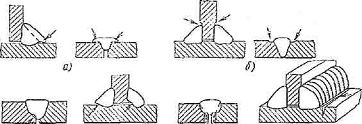

Рисунок 8.1. — Наружные дефекты сварного шва:

а) наплывы: б) подрезы: в) не провары; г)прожог: д) трещина в основном металле.

Контроль наружных дефектов в сварных швах и около шовной зоне осуществляют путем внешнего осмотра (визуального или с применением лупы с шестикратным увеличением) и измерения их геометрических размеров. Визуальному осмотру с проведением необходимых измерений подлежат 100% сварных швов.

Размеры сварных швов согласно ГОСТ 3242-69 следует контролировать измерительным инструментом, имеющим точность измерений ±0,1 мм, или специальными шаблонами для контроли. Границы обнаруженных трещин выявляют путем шлифовки дефектного участка наждачной бумагой и травлением.

Участки швов с обнаруженными дефектами всех видов должны быть устранены и вновь заварены, после чего их повторно осматривают.

Сварные швы метало изоляции на внутренние дефекты контролируют магнито-, гамма-, рентгенографическим и ультразвуковыми методами.

Плотность швов металлоизоляции проверяют после внешнего осмотра вакуумным методом, а также при помощи керосина и аммиака. Проверке на сплошность подлежат 100% сварных швов.

Вакуумным способом проверяют швы, к которым возможен доступ только с одной стороны. Этот способ является одним из основных, используемых для контроля качества сварных швов гидроизоляции сооружений. Проверку вакуумным способом ведут с помощью вакуумной рамки.

Тщательно очищенные от грязи и шлака швы смазывают мыльным раствором <#»651989.files/image008.gif»>

Рисунок. 10.1. — Рабочее место сварщика

Сварочным постом называется рабочее место сварщика, оборудованное комплектом соответствующей аппаратуры и приспособлений .

Высота рабочего стола сварщика — в пределах 0,6-0,7 м, материал -толстый листовой металл. Для защиты глаз и лица сварщика используются щитки или маски из фибры или спецфанеры. Защиту от вредных излучений при сварке хорошо обеспечивают светофильтры темно-зеленого цвета (типа С).

Для различных режимов сварки используются различные классы светофильтров типа С. Это определяется инструкциями, прилагаемыми к светофильтрам.

От правильной организации рабочего места в значительной мере зависит как обеспечение высокой производительности труда сварщиков, так и надёжное качество сварных швов и соединений. Рабочие места сварщиков в зависимости от выполняемой работы и габаритов свариваемых изделий, могут быть расположены в специальных сварочных кабинах или непосредственно у этих изделий (требования к организации рабочих мест сварщиков регламентированы ГОСТ 12.3.003-75).

Для защиты рабочих от излучения дуги в постоянных местах сварки устанавливают для каждого сварщика отдельную кабину размером 2×2,5 м. Стенки кабины могут быть сделаны из тонкого железа, брезента. Брезент должен быть пропитан огнестойким составом. Стенки окрашивают в светло-серый цвет красками, хорошо поглощающими ультрафиолетовые лучи. Освещенность кабины должна быть не менее 80-100лк. Кабину оборудуют местной вентиляцией с воздухообменом 40 м /ч на каждого рабочего. Вентиляционный отсос должен располагаться так, чтобы газы, выделяющиеся при сварке, проходили мимо сварщика. Пол в кабине должен быть из огнестойкого материала (кирпич, бетон, цемент).

Под ногами сварщиков должен находиться резиновый коврик. Сварку деталей производят на рабочем столе. Сварочный пост оснащен выпрямителем и необходимым инструментом сварщика и средствами индивидуальной защиты сварщика (маски, щитки, респираторы).

ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ СВАРОЧНЫХ РАБОТ

Нарушение техники безопасности при проведении сварочных работ часто приводит к самым печальным последствиям — пожарам, взрывам и как следствие травмам и гибели людей.

Так же при сварке возможны следующие травмы — поражение электрическим током, ожоги от шлака и капель металла, травмы механического характера.

Для предотвращения всех этих положений важно неукоснительно соблюдать меры предосторожности.

. Надежная изоляция всех, проводов, связанных с питанием источника тока и сварочной дуги, устройство геометрически закрытых включающих устройств, заземление корпусов сварочных аппаратов. Заземлению подлежат: корпуса источников питания, аппаратного ящика, вспомогательное электрическое оборудование. Сечение заземляющих проводов должно быть не менее 25 мм2. Подключением, отключением и ремонтом сварочного оборудования <#»651989.files/image009.gif»> грн.

Стоимость необходимого инвентаря за месяц.

![]() грн.

грн.

Постоянные затраты в месяц составляют.

+600+150+708,3+42,504000,80грн.

Расчет количества изделий, изготовляемых за месяц.

определяем фонд времени за 1 месяц (![]() )

)

![]() где

где ![]() — фонд рабочего времени за год(2012 часов)

— фонд рабочего времени за год(2012 часов)

-количество месяцев в году

![]()

![]()

Постоянные затраты на одно изделие составляют:

![]()

Расчет переменных затрат на одно изделие.

.1) Затраты на сырье (металл)

Ц-цена 1 ![]() металла грн.площадь металла

металла грн.площадь металла ![]()

![]()

![]() 650*106500грн.

650*106500грн.

.2) Транспортные расходы:

Тр = ![]() =

= ![]() = 480 грн.

= 480 грн.

.3) Затраты на воду:

Зв = ![]() , гдеЦв = цена 1 м3 воды, грн.= расход воды, м3= количество изделий за месяц

, гдеЦв = цена 1 м3 воды, грн.= расход воды, м3= количество изделий за месяц

Зв = ![]() = 3,42 грн.

= 3,42 грн.

.3)Затраты на электроэнергию на 1 изделие:

Зэ = ![]() , гдеЦэ — цена одного кВт электроэнергии,

, гдеЦэ — цена одного кВт электроэнергии,

Рэ — расход электроэнергии в месяц,- количество изделий на месяц.

Зэ = ![]() = 11,9 грн.

= 11,9 грн.

.4)Затраты на заработную плату:

Зз.п. = ![]() * t1изд , гдеЗм — месячная заработная плата, грн.

* t1изд , гдеЗм — месячная заработная плата, грн.

Фм — фонд рабочего времени за 1 месяц ( 167,7 ч)

Т1изд — затраты времени на 1 изделие, час

![]() 7,15

7,15

.5)Отчисления на социальное

Сс = ![]()

Сс = ![]() = 8,05 грн.

= 8,05 грн.

Переменные затраты на 1 изделие:

Зпер. = См+Сэд+Тр.+Зв+Зэ+Ззп+Сс

Зпер. = 6500+480+3,42+11,9+7,15+8,05=7010,52грн.

Себестоимость одного изделия составляет:

С = Зпост + Зпер

С = 363,7+7010,52= 7374,22грн.

ИСПОЛЬЗУЕМЫЕ ИСТОЧНИКИ ИНФОРМАЦИИ

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/po-svarke-korpusa/

Гуменюк І.В. «Технологія електродугового зварювання», Київ: «Грамота», 2006.

Думов С.И. — «Технология электрической сварки плавлением» — М: Машиностроение, 1987.

Китаев А.М. «Сварочная книга сварщика » — М: Машиностроение, 1985.

Козьяков А.Ф., Морозова Л.Л. «Охрана труда в машиностроении» — М: Машиностроение, 1990.

Куркин А.С. «Сварочные конструкции» — М: Машиностроение, 1991.

Методическое пособие по курсовому проектированию, НМТ,2003

Николаев Г. А., Винокуров В. А., Сварные конструкции. Справочник технолога: Учебн. для вузов / Под ред. Г. А. Николаева. — М: Высш. шк., 2000. — 446с.: ил.

Нормативы на полуавтоматическую сварку в среде защитных газов — М: Экономика, 1989.

Ольшанский Н.А. , Николаев Г.А. Специальные методы сварки. М.: Машиностроение, 1995. — 232 с.

Рыморов К.С. «Механизация и автоматизация сварочного производства» — М: Машиностроение, 1990.