Современный технологический прогресс в промышленности неразрывно связан с совершенствованием сварочного производства. Сварка как высокопроизводительный процесс изготовления неразъемный соединений находит широкое применение при изготовлении металлургического, химического и энергетического оборудования, различных трубопроводом, в машиностроении, в производстве строительных и других

Одно из наиболее развивающихся направлений в сварочном производстве — широкое использование механизированной и автоматической сварки. Речь идет как о механизации и автоматизации самих сварочных процессов (т.е. переходе от ручного труда сварщика к механизированному), так и о комплексной механизации и автоматизации, охватывающей все виды работ, связанные с изготовлением сварных конструкций (заготовительные, сборочные и др.) и созданием поточных и автоматический производственных линий.

Порошковая проволока Innershield одна из крупнейших разработок компании Lincoln Electric области высоко производительной полуавтоматической сварки. Образно говоря, Innershield (Иннершилд) — это ручной покрытый электрод “вывернутый наизнанку” и изготовленный в виде непрерывной проволоки. С помощью такой порошковой проволоки практически любую работу можно выполнить гораздо более эффективно. Цеховое производство, монтаж металлоконструкций, сервисные и ремонтные строительные работы — во всех перечисленных областях применим полный набор электродов типа Innershield.

Применение в процессе сварки магистральных трубопроводов проволоки NR-208XP позволяет значительно повысить эффективность и скорость процесса, а также увеличить качественные показатели шва, то есть, его прочность, устойчивость к воздействию коррозии и образованию трещин. В порошковую проволоку в ходе ее изготовления были введены специальные легирующие добавки, позволяющие обеспечить ударную вязкость, пластичность и прочность полученного металлического шва.

1. Краткая характеристика объекта

Образно говоря, Innershield (Иннершилд) — это ручной покрытый электрод “вывернутый наизнанку” и изготовленный в виде непрерывной проволоки. Внешний диаметр такой проволоки колеблется в пределах от .035” (0,9 мм) до 5/64” (4,0 мм) в зависимости от размеров электрода. С помощью такой порошковой проволоки практически любую работу можно выполнить гораздо более эффективно. Цеховое производство, монтаж металлоконструкций, сервисные и ремонтные строительные работы — во всех перечисленных областях применим полный набор электродов типа Innershield.

Возникновение и развитие сварки

... Сварка давлением Основные виды сварки: дуговая сварка Дуговая сварка под флюсом Дуговая сварка в защитном газе При сварке неплавящимся электродом дуга горит между электродом и свариваемым металлом в защитном инертном газе. Сварочная проволока ... их стоимости удешевление оборудования возможность механизации и автоматизации сварочного процесса возможность использования наплавки для восстановления ...

Как это работает…

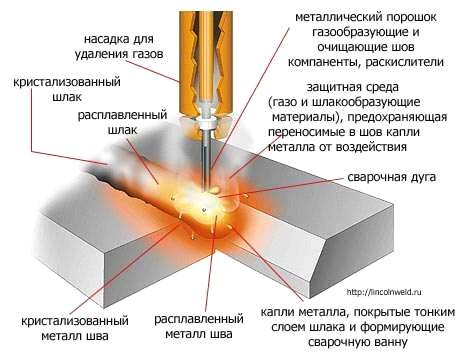

Сердцевина трубчатой проволоки заполнена флюсом следующего состава:

А. Металлический порошок.

В. Материалы, образующие защиту.

С. Раскислители.

D. Элементы, очищающие сварочную ванну.

Элементы, образующие газовую защиту дуги и шлак, защищают переносимый в сварочную ванну металл. Сама проволока Innershield, включая наполнитель сердцевины, негигроскопичны, поэтому позволяют наплавлять металл с низким содержанием водорода.

Значительные преимущества металлургической структуры наплавленного электродами Innershield металла в главным образом обусловлены точно и тщательно контролируемым химическим балансом между тремя элементами — алюминием, кремнием и марганцем. Эта комбинация, также, формирует необходимый уровень раскисления, который снижает либо ограничивает уровень пористости метала шва, коррозионные и пластические свойства, обеспечивает стойкость к образованию трещин. Кроме того, флюс содержит различные легирующие добавки, позволяющие достичь желаемых механических свойств, таких как ударная вязкость металла шва, свойства сопротивления распространению трещин (CTOD), пластичность и прочность.

Инженеры компании Линкольн Электрикразработали способ сварки, позволяющий наплавлять металл, обладающий уникальной структурой. Она удовлетворяет растущим требованиям к качеству, предъявляемым различными отраслями промышленности сегодняшнего дня. Строгий контроль качества проволоки при ее изготовлении и возможность постоянного отслеживания всех этапов технологического процесса сварки обеспечивают постоянство ее параметров и высокого качества выполняемой работы. Один из факторов, улучшающих рабочие свойства Innershield,- высокая прочность собственно оболочки порошковой проволоки, что определяет отсутствие проблем при ее подаче в зону сварки.

1 Область применения данной технологии

Самозащитная порошковая проволока Innershield, как правило, данный вид проволоки применяется для полуавтоматической сварки заполняющих и облицовочных слоев шва различного рода неповоротных стыков трубопроводов так называемым методом «на спуск». Данный вид сварки может применяться как для проведения сварки неповоротных стыков трубопроводов, так и для выполнения соединений типа «труба-труба», «труба-арматура», а также «труба-комплектующие трубопровода». Для каждой из марок сталей существует свой собственный вид сварочной проволоки определенного диаметра.

Основное применение самозащитных порошковых проволок в России — строительство нефте- и газо-проводов, а также монтаж резервуаров.

Компания Lincoln Electric выпускает группу порошковых проволок марки Innershield, рекомендованных для сварки стыков магистральных и промысловых трубопроводов. Она способна обеспечить качественное выполнение сварных швов на большинстве низколегированных сталей до класса Х-80 (К-65).

Это достигается за счет значительной и стабильной устойчивости электродов этого типа к образованию пористости, возникновению трещин и сварочных дефектов.

Замена ручного покрытого электрода порошковой проволокой Innershield значительно сокращает число рестартов шва и количество дефектов. Проволока не образовывает внутренних подрезов. Применение проволоки дает хорошие результаты при плохой сборке соединения, часто возникающей при работе на трассе, и позволяет сократить общее время сварки.

Порошковая проволока и особенности ее применения

... На протяжении всего процесса можно легко направлять электрод в разделку, есть возможность следить за формированием сварного шва -- это, пожалуй, основные преимущества использования проволоки порошковой для дуговой сварки. Порошковая проволока ... в процессе сварки. В таких условиях целесообразно будет воспользоваться порошковой проволокой. Она сочетает в себе все такие положительные качества открытых ...

Кроме того, самозащитная порошковая проволока значительно более устойчива к негативному влиянию ветра и экстремальных температур.

Важная особенность порошковой проволоки Innershield — наплавка металла с пониженным содержанием диффузионного водорода, что практически невозможно при использовании иных методов сварки стыков труб на спуск.

1.2 Преимущества и недостатки данной технологии

Инженеры компании Линкольн Электрик разработали способ сварки, позволяющий наплавлять металл, обладающий уникальной структурой. Она удовлетворяет растущим требованиям к качеству, предъявляемым различными отраслями промышленности сегодняшнего дня. Строгий контроль качества проволоки при ее изготовлении и возможность постоянного отслеживания всех этапов технологического процесса сварки обеспечивают постоянство ее параметров и высокого качества выполняемой работы. Один из факторов, улучшающих рабочие свойства Innershield,- высокая прочность собственно оболочки порошковой проволоки, что определяет отсутствие проблем при ее подаче в зону сварки.

Возможность усовершенствования технологического процесса сварки, разработанные компанией Lincoln Electric новые механизмы подачи и источники тока внесли свой значительный вклад в надежность всей сварочной системы, необходимой для достижения высокого качества и низкой себестоимости работ. Чтобы гарантировать постоянное соответствие параметров процесса сварки существующим требованиям — сварочные режимы устанавливаются предварительно и контролируются в процессе сварки. Производительность сварки зависит от оператора, поэтому были разработаны облегченные и несложные в обращении сварочные горелки. В тех случаях, когда сварка выполняется в условиях ограниченного пространства или плохой естественной вентиляции, специальные дымоотсасывающие горелки и системы удаления сварочных газов и аэрозолей значительно улучшают атмосферу, в которой работает сварщик. Главное преимущество такой системы — возможность выполнять высококачественную работу в комфортных условиях с высокой производительностью.

Экономия затрат от 30 до 50%

Снижение затрат на выполнение сварочных работ, достигающее 1/3, а иногда и 1/2, является типичным явлением при замене процесса сварки обычными ручными электродами на работу проволокой Innershield. Причина проста: Innershield подразумевает полуавтоматический процесс сварки непрерывным проволочным электродом и совмещает это свойство с гибкостью, простотой и мобильностью работы ручными электродами. При этом полуавтоматический процесс вполне может быть автоматизирован. Выбор надлежащего процесса сварки имеет прямое отношение к получаемой экономической эффективности работы. Полуавтоматическая сварка порошковой проволокой Innershield несет в себе большой потенциал увеличения эффективности. Это справедливо для широкого спектра работ, связанных со строительством и монтажом металлоконструкций различного назначения, для цеховых сварочных работ, ремонта и технического обслуживания различных объектов, а также для многих других сфер производства, широко использующих сварочные процессы. Полуавтоматическая сварка порошковыми проволоками Innershield, разработанная компанией Lincoln Electric не имеет равных по надежности, рентабельности и производительности. Десятки тысяч тонн этой проволоки расходуются промышленными предприятиями во всем мире именно по этой причине.

Процесс сварки опоры трубопроводов

... трубопроводов соединяют путем сваривания. 1 .2 Выбор металла и сварочного материала Физические, химические и технологические свойства стали из ... выполнения этих работ представителями монтажных организаций. Необходимо проверить готовность строительных конструкций стоек эстакад (для ... возрос диапазон свариваемых толщин, материалов, видов сварки. В настоящее время сваривают материалы толщиной ...

Семь причин экономии времени и затрат.

Производительность наплавки до четырех раз выше, чем при работе ручными электродами. При работе с Innershield один человек способен наплавлять до 40 килограмм металла в день. Сравните этот показатель с аналогичным для выполнения той же работы ручным электродом. Увеличение до 24% коэффициента наплавки. Процесс сварки проволокой Innershield происходит при постоянном коэффициенте наплавки порядка 80% или выше. Это означает что 80% 50 фунтовой (22,6 кг) катушки проволоки Innershield оказываются в сварном шве в виде наплавленного металла. Сравните эту величину со средним показателем эффективности наплавки при работе со штучными электрода, равным 65%. Причиной такой разницы, в частности, является то, что от 5 до 10 сантиметров рабочей длины каждого ручного электрода приходится выбрасывать. Этого не происходит с проволокой.

Эффективность использования рабочего времени.

Отсутствуют “перерывы” на замену штучного электрода.Сварщик вынужден приостановить процесс работы, когда его положение становится неудобным или при достижении физического окончания шва. Это несет два основных преимущества:

А. Заметно увеличивается время горения дуги и его доля, в общем времени выполнения работ.

B. Устраняется значительное число дефектов, имеющих место при возобновлении сварного шва. Сварщик способен выполнить один непрерывный шов вместо последовательности коротких. Значительные затраты на ремонт подобных дефектов практически устраняются.

% снижение времени зачистки сварных швов.

При четком соблюдении режимов сварки для электродов Innershield характерен низкий уровень разбрызгивания, что сокращает время на зачистку до 50% по сравнению с ручными электродами.

Отсутствие трещин в сварных швах.

Шлак, образуемый при сварке проволокой Innershield, обладает уникальным свойством нейтрализации серы, что понижает содержание сульфата железа в сварочной ванне и минимизирует объем связанных с этим дефектов. Спецификация сварочных материалов стандарта Американского общества сварщиков AWS A5.20-79 обращает особое внимание на высокие показатели трещиностойкости сварных швов, выполненных порошковой проволокой марки Innershield.

Случаи плохой сборки сварного соединения.

В некоторых случаях электроды Innershield специально рекомендуются для выполнения корневых швов недостаточно четко подогнанных соединений. По средством простого увеличения электрического вылета электрода глубина проплавления может быть заметно понижена.При этом Innershield способна справляться с заполнением значительных зазоров с производительностью, недоступной ни одному другому методу дуговой сварки. В дополнение к прямому снижению затрат, электроды Innershield обеспечивают и некоторую косвенную экономию. Большинство марок позволяют вести сварку во всех пространственных положениях. При работе вне помещений Innershield не требует дополнительных приспособлений для поддержания надежной защиты дуги. Наконец, эта проволока весьма проста в обращении. Сварщики проще обучаются работе с Innershield, чем с ручным электродом. С любой стороны, порошковая проволока Innershield — это наиболее прогрессивное решение большинства сварочных проблем.

Технологический процесс газовой сварки стыковых соединений труб с поворотом на

... нормы и правила контроля сварных соединений трубопроводов, условия их выбраковки и ремонта. Цель письменной экзаменационной работы: изучить и описать технологический процесс газовой сварки стыковых соединений труб с поворотом на 90. Задачи ...

Исключение затрат на использование защитных газов и соответствующих аксессуаров.

При работе с Innershield исключается необходимость первоначальных инвестиций и последующих затрат, связанных с установкой и эксплуатацией системы снабжения защитных газов. Сокращаются затраты на приобретение газов и дорогих горелок. При этом следует учесть, что действительный расход защитного газа при проведении сварочных работ значительно выше чем расчетный. Исчезают проблемы с качеством сварки, вызываемые ранее потерей газовой защиты ванны при работе на открытом воздухе.

Широкий арсенал проволок Innershield

Семейство порошковых проволок Innershield, разработанных компанией Lincoln Electric, сможет предложить электрод, максимально удовлетворяющий требованиям практически любого случая сварки.

Сварные швы с переменой пространственного положения.

Выпускается широкий спектр электродов, удовлетворяющих этим требованиям: от предназначенных для работ общего назначения до удовлетворяющих требованиям повышенной ударной вязкости.

2. Основная часть

1 Подготовка конструкции к сварке

Трубы, детали трубопроводов, запорная арматура и сварочные материалы применяемые при выполнении сварочных работ должны пройти входной контроль с оформлением соответствующих актов входного контроля в установленном порядке. Форма акта входного контроля сварочных материалов представлена в приложении Д к настоящему РД. Результаты контроля заносят в Журнал входного контроля.

При проведении входного контроля проверяется наличие сертификатов (паспортов) на трубы, соединительные детали трубопроводов, запорную арматуру и сварочные материалы, которые будут применены для сооружения объекта, а также соответствие маркировки обозначениям, указанным в сертификатах (паспортах).

Документы, подтверждающие качество продукции, должны быть на русском языке или иметь перевод, оформленный в установленном порядке.

При отсутствии клейм, маркировки, сертификатов (или других документов, удостоверяющих их качество) трубы, соединительные детали трубопроводов, запорная арматура и сварочные материалы к сборке и сварке не допускаются.

При сварке трубопроводов проводится операционный контроль. Операционный контроль сварных стыков трубопроводов производится:

- систематическим операционным контролем, осуществляемым в процессе сборки и сварки трубопроводов;

- визуальным осмотром и обмером сварных соединений;

- проверкой сварных швов неразрушающими методами контроля;

— Операционный контроль выполняется производителями работ и мастерами, а самоконтроль — исполнителями работ. При операционном контроле должно проверяться соответствие выполняемых работ рабочим чертежам, требованиям настоящего раздела, государственным стандартам и инструкциям, утвержденным в установленном порядке.

В процессе подготовки к сборке необходимо:

очистить внутреннюю полость труб и деталей трубопроводов от попавшего грунта, снега и т.п. загрязнений, а также механически очистить до металлического блеска кромки и прилегающие к ним внутреннюю и наружную поверхности труб, деталей трубопроводов, патрубков запорной арматуры на ширину не менее 15 мм.

осмотреть торцы труб (переходных катушек, переходных колец) и запорной арматуры. Внутренняя поверхность задвижек и обратных клапанов перед началом работ должна быть защищена от попадания грязи, брызг металла, окалины, шлака и других предметов согласно рекомендациям завода-изготовителя. Для этой цели могут быть также использованы резиновые коврики, заглушки из дерева и прокладки из несгораемых тканевых, пластиковых материалов.

— осмотреть поверхности кромок свариваемых элементов. Устранить шлифованием на наружной поверхности неизолированных торцов труб или переходных колец царапины, риски, задиры глубиной до 5 % от нормативной толщины стенки, но не более минусовых допусков на толщину стенки, оговоренных в соответствующих ГОСТах и Общих технических требованияхна трубы ОАО «АК «Транснефть».

- удалить усиление наружных заводских продольных и спиральных швов до величины от 0 до 0,5 мм на участке шириной от 10 до 15 мм от торца трубы.

При применении труб и деталей с заводской разделкой кромок следует проверить соответствие формы, геометрических размеров, общим техническим требованиям на трубы и соединительные детали ОАО «АК «Транснефть», действующих стандартов РФ в области производства трубной продукции и Техническими условиям на поставляемую продукцию. Соответствие подготовки кромок под сварку и размеры разделки проверяются инструментально.

В случае несоответствия заводской разделки кромок требованиям технологии сварки следует произвести обработку (переточку) кромок под сварку механическим способом с применением специализированных станков. Форма специальной разделки кромок труб для автоматической и механизированной сварки приведена в соответствующих разделах по технологии сварки. Технологический процесс механической подготовки кромок представлен в приложении И. При применении труб с обработанными специальными станками кромками следует проверить соответствие формы, размеров и качества подготовки свариваемых кромок требованиям настоящего РД и Операционной технологической карты. Переточка торцов кромок деталей трубопроводов, запорной арматуры и т.п. допускается с официального разрешения завода изготовителя, по согласованной с ним инструкцией.

Форма разделки кромок для труб под сварку разнотолщинных соединений должна соответствовать одному из типов разделки, представленных рисунке 10.1.

Разрешается править трубы класса прочности К54 и менее с величиной овала не превышающей 4 % от номинального диаметра. Овальность труб определяется как отношение разности наибольшего и наименьшего диаметра к номинальному наружному диаметру. Исправление овала производится на расстоянии не более 200 мм от конца трубы. Технология исправления овала труб представлена в приложении И к настоящему РД.

Допускается правка плавных вмятин на концах труб с классом прочности К54 и менее, глубиной не более 3,5 % номинального диаметра трубы с помощью безударных разжимных устройств гидравлического типа с обязательным местным подогревом изнутри трубы до плюс 100+50 °С независимо от температуры окружающего воздуха.

Допускается ремонт забоин, задиров фасок глубиной до 5 мм на трубах 1-й группы прочности (таблица 13.4) с толщиной стенки более 6 мм. Ремонт осуществляется электродами с основным видом покрытия типа Э50А диаметром от 2,5 до 3,2 мм. Перед началом сварки осуществляется обязательный предварительный подогрев до 100+30 °С.

Ремонт сваркой труб, предназначенных для строительства подводных переходов, не допускается.

Отремонтированные поверхности и кромки труб следует зачистить абразивным инструментом путем их шлифовки, при этом должна быть восстановлена заводская разделка кромок, а толщина стенки трубы не должна быть выведена за пределы минусового допуска.

Концы труб с забоинами и задирами фасок глубиной более 5 мм или вмятинами глубиной более 3,5 % от номинального диаметра труб 1-й группы прочности, забоинами, задирами фасок и вмятинами любой глубины для труб с толщиной стенки менее 6 мм или труб 2-ой, 3-й группы прочности с любой толщиной стенки, а также любыми вмятинами с надрывами или резкими перегибами, имеющими дефекты поверхности, исправлению не подлежат и должны быть обрезаны.

Резка труб производится с применением специальных станков.

Допускается производить резку труб механизированной плазменной, кислородной резкой с последующей обработкой специализированным станком или шлифмашинкой. При этом металл кромок должен быть удален на глубину не менее 1 мм от поверхности реза.

Для резки труб диаметром менее 377 мм допускается применение шлифмашинок.

После вырезки участка с недопустимыми дефектами следует выполнить УЗК участка, прилегающего к торцу шириной не менее 40 мм по всему периметру трубы для выявления возможных расслоений.

Если в процессе УЗК выявлено наличие расслоений, должна быть произведена обрезка трубы на расстоянии не менее 300 мм от торца и произведен ультразвуковой контроль в соответствии с выше приведенными правилами.

Допускается выполнение «нутрения» (расточки кромок изнутри трубы) шлифмашинками. После «нутрения» следует проверить соответствие минимальной фактической толщины стенки в зоне свариваемых торцов допускам, установленным в общих технических требованиях и технических условиях на поставляемые трубы. Качество выполнения «нутрения» фиксируется соответствующим актом ВИК.

При сборке запрещается любая ударная правка концов труб.

Все подготовительные и сборочно-сварочные операции следует производить в соответствии с операционными технологическими картами, указания которых должны быть подтверждены результатами аттестации технологии сварки.

Работу по сборке и сварке соединений «переходное кольцо (переходная катушка)+корпус арматуры», а также стыков «труба+переходное кольцо арматуры (переходная катушка)» рекомендуется выполнять на стадии подготовки укрупненных заготовок в стационарных условиях, обеспечивающих возможность позиционирования и фиксации стыков в удобном для сварки пространственном положении. Типовые варианты соединения «переходное кольцо плюс корпус арматуры» представлены на рисунке 10.1 (Б;В;Г), а типовой вариант соединения «труба плюс переходное кольцо арматуры» — на рисунке 10.1 (А).

В случае применения запорной арматуры без приваренных (заводских) переходных колец под сварку монтаж узлов трубопроводов следует начинать с приварки переходных колец или катушек к торцам запорной арматуры. Стыкуемый с корпусом торец переходного кольца, катушки должен иметь заводскую фаску или фаску после механизированной газовой резки и обработки СПК. Рекомендуемая длина катушки — не менее диаметра трубы. Минимально допустимая длина переходного кольца не менее 250 мм.

Сборка и сварка трубных элементов с запорной арматурой производится в открытом положении запорной арматуры.

Смещение кромок электросварных труб после сборки не должно превышать:

- для труб с толщиной стенки 10,0 мм и более — 20 % от нормативной толщины стенки, но не более 3,0 мм.

- для труб с толщиной стенки менее 10,0 мм — 20 % от нормативной толщины стенки трубы.

— при сборке труб с толщиной стенки более 10 мм, с применением внутреннего центратора, смещение кромок должно составлять не более 2,0 мм. Для труб с толщиной стенки более 15 мм допускаются локальные смещения кромок до 3 мм при общей протяженности участков с такими смещениями не более 1/6 периметра стыка.

Внутреннее смещение кромок в стыках бесшовных труб не должно превышать:

- 0,5 мм для труб с толщинами стенок от 1,0 до 3,4 мм;

- 1 мм для труб с толщинами стенок от 3.5 до 4,9 мм ;

- 1,5 мм для труб с толщинами стенок от 5,0 до 8,0 мм;

- 2,0 мм для труб с толщинами стенок 8,1 мм и более.

- для труб с нормативной толщиной стенки 10,0 мм и более допускаются местные внутренние смещения кромок не превышающие 3,0 мм на длине не более 100 мм.

Измерение величины внутреннего смещения бесшовных труб следует выполнять шаблоном. Допускается измерение величины смещения кромок бесшовных труб по наружным поверхностям с одновременным измерением толщины стенки трубы в месте замера.

При сборке соединений «переходное кольцо плюс корпус арматуры» величина смещения кромок, измеряемого по внутренним поверхностям, должна составлять не более 2 мм.

При сборке заводские продольные швы следует смещать относительного друг друга не менее чем на 75 мм — при диаметре труб до 530 мм включительно, на 100 мм — при диаметре труб более 530 мм.

В случае технической невозможности соблюдения требований, (захлесты, приварка кривых холодного гнутья и т.д.) любое изменение расстояния между смежными швами в каждом отдельном случае должно быть подтверждено с представителем службы независимого технического надзора и отражено в исполнительной документации (в сварочном журнале).

При установке зазора в стыках, выполняемых различными способами сварки, следует руководствоваться требованиями таблицы 1.

Сборку стыков труб диаметром 377 мм и более следует производить на внутренних центраторах гидравлического или пневматического типов. Центратор не должен оставлять царапин, задиров, масляных пятен на внутренней поверхности труб.

Сборку на внутреннем центраторе стыков труб и деталей с заводской или подготовленной специализированными станками разделкой кромок следует осуществлять без прихваток. Если в процессе установки технологического зазора возникла объективная необходимость в установке прихваток, то они должны быть полностью удалены в процессе сварки корневого слоя шва.

На трубопроводах диаметром менее 100 мм, допускается не удалять выполненные прихватки, при условии запиливания мест начала и окончания прихваток с целью их последующего плавного сопряжения с участками выполняемого корневого слоя.

При выполнении захлестов, в том числе путем вварки катушки, стыков соединений труба — соединительная деталь, труба — запорная арматура, а также в случаях, когда применение внутренних центраторов технически невозможно, сборку соединений следует осуществлять на наружных центраторах (сборочных приспособлениях).

При сборке труб под двустороннюю автоматическую сварку поворотных стыков труб на трубосварочной базе допускается выполнение одной прихватки длиной 200 мм. Прихватка выполняется на режиме сварки первого наружного слоя шва, с обязательным запиливанием начального и конечного участка прихватки.

Таблица 1. — Величина зазоров в стыках, выполняемых различными способами сварки

|

Способ сварки |

Диаметр электрода или сварочной проволоки, мм |

Величина зазора, мм |

|

Автоматическая сварка в среде защитных газов на оборудовании CRC-Evans AW |

0,9 / 1,0 |

Без зазора. Допускается наличие зазора не более 0,5 мм на участках стыка длиной до 100 мм |

|

Автоматическая сварка в среде защитных газов на оборудовании Serimer Dasa |

1,0 |

Без зазора. Допускаются локальные зазоры до 1,0 мм на длине до 100 мм |

|

Автоматическая сварка в среде защитных газов на оборудовании СWS.02 |

1,0 |

Без зазора. допускаются локальные зазоры до 0,5 мм на длине до 100 мм |

|

Автоматическая сварка проволокой сплошного сечения в среде защитных газов головками системы PWT и RMS |

1,2 |

Без зазора. Допускается наличие зазора не более 0,5 мм |

|

Автоматическая сварка методом STT |

1,14 |

2,5 — 4,0 |

|

Автоматическая сварка методом УКП |

1,14 |

3,0 − 4,0 |

|

Двусторонняя автоматическая сварка под флюсом |

3,0 / 3,2 / 4,0 |

Без зазора. Допускается наличие зазора не более 0,5 мм на участках стыка длиной до 100 мм |

|

Ручная дуговая сварка электродами с основным видом покрытия |

2,5 / 2,6 3,0 / 3,2 |

2,0 — 3,0 2,5 — 3,5 |

|

Ручная дуговая сварка электродами с целлюлозным видом покрытия (на спуск) |

3,2 4,0 |

1,0 — 2,5 1,5 — 2,5 |

|

Ручная дуговая сварка электродами с целлюлозным видом покрытия (на подъем) |

3,2 |

1,5 — 3,5 |

|

Механизированная сварка методом STT |

1,14 |

2,5 — 4,0 |

|

Механизированная сварка методом ВКЗ |

1,14 |

1,5 — 4,0 |

|

Механизированная сварка методом УКП |

1,14 |

2,5 — 3,5 |

|

Механизированная сварка самозащитной порошковой проволокой |

1,7 (1,6) |

2,5 — 3,5 |

|

Аргонодуговая сварка |

1,6-2мм |

1+0.5 для толщин 2,0-3,0мм 1,5 ± 0,5 для толщин 3,2-4,0мм |

|

Примечание: Сборка труб с силикатно-эмалевым покрытием независимо от способа сварки производится без зазора. |

||

В случае технической невозможности сборки стыков без прихваток разрешается их установка в соответствии с требованиями представленными в таблице 8.2, с последующим удалением в процессе выполнения корневого слоя шва.

Сборка стыков труб, переходных колец и запорной арматуры производится с применением центратора, подготовленного для сборки стыка с различными наружными диаметрами соединяемых элементов.

Таблица 2. — Требования к количеству и протяженности прихваток.

|

Диаметр стыкуемых элементов, мм |

Минимальное количество прихваток |

Длина прихваток |

|

1067 и более |

4 |

150 — 200 |

|

820 ÷ 1067 включительно |

4 |

100 — 150 |

|

426≤ D ≤ 720 включительно |

3 |

60 -100 |

|

219 ≤ D < 426 включительно |

3 |

40 — 60 |

|

159 ≤ D< 219 включительно |

2 |

30 — 50 |

|

14 ≤ D <159 включительно |

2 |

10 — 15 |

При сборке захлестов, труб с запорной арматурой диаметром 530-1220 мм количество прихваток следует увеличить на одну, а длину на 15-20 мм от максимальной длины прихваток.

Режимы сварки при выполнении прихваток должны соответствовать режимам сварки корневого слоя шва.

Установка прихваток и сварка соединений диаметром до 377 мм выполняются одним электросварщиком, а соединения большего диаметра — двумя электросварщиками одновременно.

Прихватка стыков диаметром до 377 мм должна производиться тем же сварщиком, который будет выполнять сварку корневого слоя шва.

Прихватки следует выполнять на следующем расстоянии от заводских продольных швов:

- для труб диаметром менее 100 мм — не менее половины диаметра;

- для труб диаметром более 100 мм — не менее 100 мм.

2.2 Выбор сварочных материалов

автоматизация механизация сварка качество

Самозащитная порошковая проволока iNNERSHIELD:NR-207-Н — оптимальная производительность при сварке на спуск при выполнении горячего, заполняющих и облицовочного проходов на стандартных трубопроводах и на трубопроводах, эксплуатируемых в арктическом климате. Прекрасное сопротивление растрескиванию, высокая ударная вязкость, отличные характеристики при испытаниях на изгиб.NR-207+ — аналогична проволоке Innershield NR -207, отличается от неё большей производительностью и меньшим расходом. Предназначена для сварки методом сверху вниз горячих, заполняющих и облицовочных слоёв стыков магистральных трубопроводов из сталей класса Х42-Х70 API 5 L , в том числе арктического класса. Высокое значение ударной вязкости при низкой температуре, превосходная стойкость к трещинам.NR-207XP — самозащитная порошковая проволока, аналогична проволоке Innershield NR -207, отличается от неё очень высокими значениями ударной вязкости при низких температурах, большей производительностью при меньшем расходе, предназначена для сварки методом сверху вниз горячих, заполняющих и облицовочных слоёв стыков магистральных трубопроводов из сталей класса Х42-Х70 API 5 L , в том числе арктического класса.NR-232 — Высокая производительность одно- и многопроходной сварки во всех положениях. Отличная защита сварочной ванны в полевых условиях. Шлак самоотделяется. Высокое значение ударной вязкости.NR-233 — Высокая производительность одно- и многопроходной сварки во всех положениях. Отличная защита сварочной ванны в полевых условиях. Шлак самоотделяется. Высокое значение ударной вязкости. Технология «Микрофлюс».

2.3 Выбор сварочного оборудования

Сварочное оборудование производства Lincoln Electric для полуавтоматической сварки порошковыми проволоками Innershield (иннершилд).

P

Применение: Полуавтоматическая сварка самозащитными проволоками на монтаже металлоконструкций и строительстве магистральных трубопроводов мостостроении.

Оснащение: LN23 Мобильный механизм подачи самозащитной проволоки типа Innershield с 2-х роликовым блоком протяжки высокой мощности. Имеет специальное исполнение, отличающееся дополнительной защитой электрических схем от влаги и повышенной прочностью корпуса. Встроенный аналоговый вольтметр. Бункер для проволоки, надежно защищен кожухом от влаги и грязи. Совместим с источниками сварочного тока: Lincoln Electric типа DC400 <#»870689.files/image003.jpg»>

- Применение: полуавтоматическая и автоматическая сварка под слоем флюса, электродуговая сварка покрытым электродом, электро-дуговая строжка.

Оснащение: Источник сварочного тока, трансформаторного типа с тиристорным управлением. Универсальная модель, с жесткой и подающей внешней характеристикой. Оборудован аналоговым вольтметром и амперметром. Функция контроль дуги — изменяет динамику колебаний тока в сварочной цепи и управляет пинч-эффектом, влияя на уровень искрообразования, перенос металла и форму шва. Внешние цепи переменного напряжения 42,115, 220В. Схема стабилизации напряжения при колебаниях напряжения в сети в пределах 10%. Разъем ПДУ.

Регулировки: напряжение дуги, переключатель режима работы для выбора характеристик, форсаж дуги, регулятор пинч эффекта.

Технические характеристики

|

Модель |

Сеть питания |

Цикл сварки |

Диапазон тока |

Габариты |

Вес |

|

DC-400 |

220/380/440/3/50-60 |

400А/36V/100% |

60 — 500 Aмпер |

698 х 561 х 840 |

215,0 кг |

CV 500I

Применение: Полуавтоматическая сварка в среде защитных газах проволоками Ø до 2,0 мм совместно с механизмом подачи проволоки.

Оснащение: Источник сварочного тока трансформаторного типа имеет жесткую вольтамперную характеристику. Два сварочных контура с низкой и высокой индуктивностью. Оборудован аналоговым амперметром и вольтметром. Две внешние цепи переменного напряжения 42 и 115 В защищенные предохранителями для питания механизма подачи проволоки и системы охлаждения или подогревателя защитного газа. Разъем ПДУ. Дополнительно оснащается тележкой для транспортировки и установки двух газовых баллонов (K841).

Регулировки: плавная регулировка напряжение дуги, два контура индуктивности.

Технические характеристики

|

МодельСеть питанияЦикл сваркиДиапазон токаГабаритыВес |

|||||

|

CV-500-I |

220/380/440/3/50-60 |

500А/40V/50% |

60 — 500 Aмпер |

699х565х813 |

174,0 кг |

Invertec V350 Pro

Применение: многофункциональная полуавтоматическая сварка с использованием ипульсных и программируемых режимов, электродуговая сварка покрытым электродом, электро-дуговая строжка.

Оснащение: Источник сварочного тока инверторного типа. Универсальная модель, с жесткой и подающей внешней характеристикой. Встроенный цифровой амперметр и вольтметр. Регулируемые функции «Hot Start» — временное увеличение сварочного тока в момент зажигания дуги, «Arc Force» — регулировка тока короткого замыкания, позволяет управлять сварочной дугой делая ее «мягкой» или «жесткой», «Touch-Start»- зажигание дуги точечным касанием. Специализированные импульсные режимы «Power Mode» и «Pulse-on-pulse». Разъем ПДУ. Подключение ПК через SRS.

Регулировки: выходная мощность, выбор сварочного процесса, настройка динамических свойств дуги, форсаж дуги, уровень горячего страта.

Технические характеристики

|

МодельСеть питанияЦикл сваркиДиапазон токаГабаритыВес |

|||||

|

Invertec V350-Pro |

230/380/415/460/1/3/50 |

350А/34V/60% |

5 — 425 Ампер |

376 х 338 х 709 |

36,7 кг |

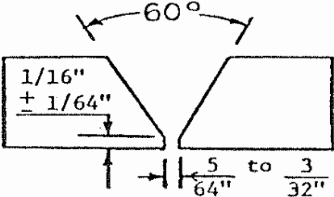

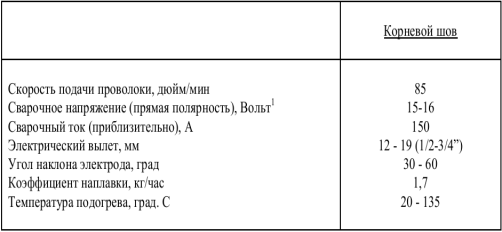

2.4 Определение режимов сварки

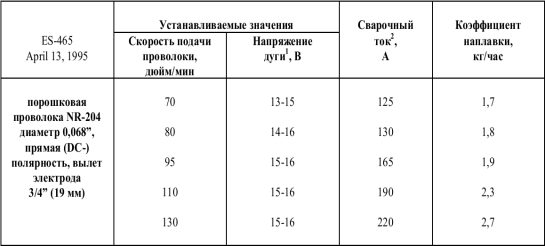

РЕКОМЕНДУЕМЫЕ РЕЖИМЫ СВАРКИ КОРНЕВОГО СЛОЯ ПРОВОЛОКОЙ МАРКИ NR-204H .068” (1,7 мм)

(Innershield NR-204H предназначена только для сварки корневого слоя )

Самозащитная порошковая проволока марки Innershield NR-204 диаметром 0,068 “ предназначена только для выполнения корневого шва. Указанная техника сварки может быть изменена в соответствии с режимами сварки в зависимости от толщины стенки и диаметра трубы, величины зазора и притупления.

Поскольку конструкция, метод производства или монтажа, а так же варьирование сварочными параметрами напрямую влияют на результаты, получаемые при использовании настоящей информации — рабочие свойства изготавливаемого изделия находятся под непосредственной ответственностью пользователя .

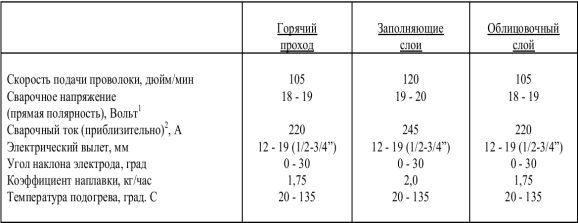

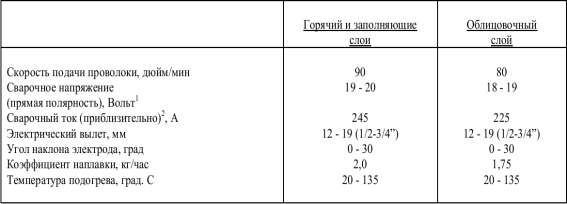

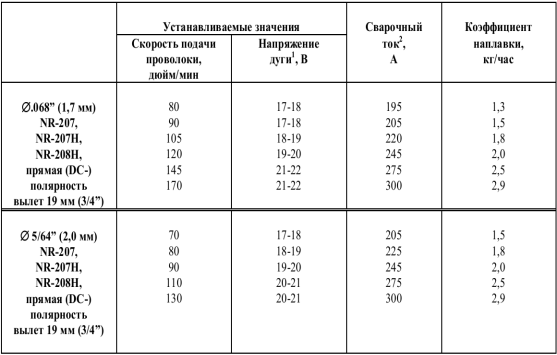

РЕКОМЕНДУЕМЫЕ РЕЖИМЫ СВАРКИ ГОРЯЧЕГО, ЗАПОЛНЯЮЩИХ И ОБЛИЦОВОЧНЫХ ПРОХОДОВ ПРОВОЛОКОЙ NR-207, 207H, 208H 068”

РЕКОМЕНДУЕМЫЕ РЕЖИМЫ СВАРКИ ГОРЯЧЕГО, ЗАПОЛНЯЮЩИХ И ОБЛИЦОВОЧНЫХ ПРОХОДОВ ПРОВОЛОКОЙ NR-207, 207H, 208H 5/64” (2,0 мм)

Самозащитные порошковые проволоки Innershield NR-207, NR-207H и NR-208 Н предназначены только для выполнения горячего, заполняющих и облицовочного швов. При заполнении первых двух проходов следует использовать технику сварки с поперечными колебаниями по всей ширине шва. После первых двух проходов используйте технику сварки отдельными перекрывающимися слоями.

При выполнении заполнения можно воспользоваться режимами с повышенной скоростью подачи проволоки в зависимости от толщины свариваемого материала..

- Напряжение на дуге может быть измерено максимально точно непосредственно между свариваемой деталью и латунным блок -контактом в механизме подачи проволоки LN-23P.

- Для проволоки NR-208H обычно требуется несколько более высокий уровень сварочного тока.

ДИАПАЗОН РЕЖИМОВ СВАРКИ ПРОВОЛОКОЙ INNTRSHIELD NR-204 0,068” (1,7 мм) (только корневые швы)

ДИАПАЗОН РЕЖИМОВ СВАРКИ ПРОВОЛОКОЙ INNTRSHIELD NR-207, 207H, 208H 0,068” (1,7 мм) и 5/64” (2,0 мм)

(горячий проход, заполняющие и облицовочный швы)

Поскольку конструкция, метод производства или монтажа, а так же варьирование сварочными параметрами напрямую влияют на результаты, получаемые при использовании настоящей информации — рабочие свойства изготавливаемого изделия находятся под непосредственной ответственностью пользователя.

- Напряжение на дуге может быть измерено максимально точно (непосредственно между свариваемой деталью и латунным блок -контактом в механизме подачи проволоки LN-23P).

- Для проволоки NR-208H обычно требуется несколько более высокий уровень сварочного тока .

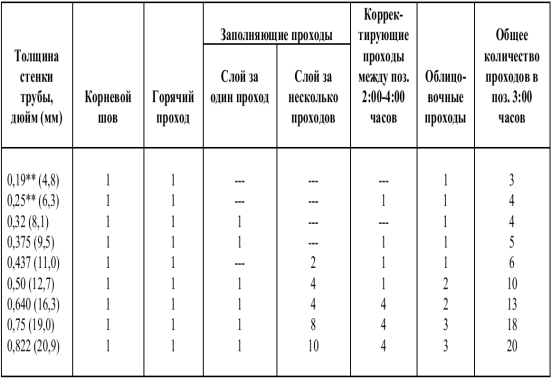

ПРИБЛИЗИТЕЛЬНОЕ КОЛИЧЕСТВО ПРОХОДОВ ПРИ СВАРКЕ СТЫКОВ ТРУБ РАЗЛИЧНОЙ ТОЛЩИНЫ

*Общее количество проходов дано в позиции 3:00 часа . Количество проходов в позициях 12:00 и 6:00 часов будет равно: общее количество проходов в позиции 3:00 часов минус количество корректирующих швов.

** Для сварки труб с данной толщиной стенки рекомендуется порошковая проволока диаметром 0,068” (1,7 мм).

Меньший уровень сварочного тока и более низкий коэффициент наплавки при сварке проволокой этого диаметра позволяют понизить вероятность прожогов. Количество заполняющих и корректирующих проходов зависит от параметров разделки кромок (величины притупления, зазора и угла скоса кромок).

Количество корректирующих проходов зависит от диаметра трубы и техники сварки. Обычно, если выполняется меньшее количество корректирующих проходов, то число заполняющих увеличивается. Общее количество проходов остается при этом примерно тем же. Если общее количество проходов значительно больше или меньше указанного значения, то следует проверить и откорректировать технику сварки и последовательность наложения швов.

Наиболее часто встречаемая ошибка — выполнение слишком больших по сечению швов.

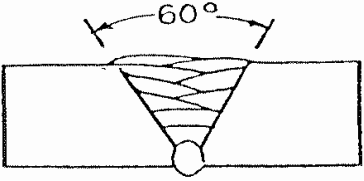

2.5 Разработка технологии

Способ механизированной сварки самозащитной порошковой проволокой при применении труб как с заводской разделкой кромок, так и со специализированной разделкой кромок и предназначен для сварки корневого, заполняющих и облицовочного слоев шва стыков труб диаметром от 325 до 1220 мм с толщинами стенок от 6 до 22 мм. Сварка труб с толщиной стенки свыше 19 выполняется только в специальную (узкую) разделку кромок.

Сварка самозащитной порошковой проволокой может быть использована для выполнения специальных сварочных работ — сварке разнотолщинных соединений труб и захлестов.

Сварка самозащитной порошковой проволокой осуществляется способом сверху — вниз на постоянном токе прямой полярности. Перед началом сварки на механизме подачи проволоки следует установить два параметра: скорость подачи проволоки и напряжение на дуге.

Перед выполнением первого слоя шва порошковой проволокой необходимо осуществить тщательную шлифовку корневого слоя (горячего прохода) абразивным кругом до состояния «чистый металл».

В связи с неравномерностью заполнения разделки по периметру стыка и ослаблением сечения шва в вертикальном положении перед выполнением облицовочного слоя в положении 1.00 − 4.30 час выполняется дополнительный (корректирующий) слой.

Заполняющие и облицовочный слои шва стыков труб с толщинами стенок до 13 мм включительно следует выполнять по методу «слой за один проход».

В случае использования труб с заводской разделкой кромок при сварке стыков с толщинами стенок более 13 мм заполняющие слои начиная со второго (третьего при использовании проволоки диаметром 2мм) выполняются по методу «слой за два прохода», а облицовочный слой по методу «слой за два (три) прохода». Ширина каждого прохода облицовочного слоя не должна превышать 4 диаметров применяемой проволоки.

Состав оборудования: источник питания, механизм подачи порошковой проволоки, сварочная горелка со шлангом и кабелями.

Механизированная сварка самозащитной порошковой проволокой типа Innershield в стандартную разделку.

Вылет проволоки, в зависимости от пространственного положения, должен составлять:

- 20 мм в положении 0.00-4.30 (5.00) час;

- 25-30 мм в положении 4.30 (5.00) — 6.00 час.

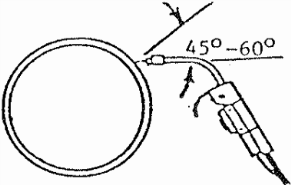

Угол наклона горелки от перпендикуляра (углом назад), в зависимости от пространственного положения, должен составлять:

- от 250 до 450 в положении 0.00-4.30 (5.00) час;

- от 250 до 00 в положении 4.30 (5.00) — 5.30 час;

- от 5 до 10 углом вперед в положении 5.30 − 6.00 час.

Режимы, при сварке в стандартную заводскую разделку различной проволокой, приведены в таблице 9.29.

Таблица 3.- Параметры режимов при сварке самозащитной порошковой проволокой

|

Наименование Слоя |

Марка проволоки |

|||||

|

Innershield NR-207 и Innershield NR-208 Special диаметром. 1,7 мм |

Innershield NR-208 Special диаметром 2,0 мм |

Innershield NR-208 XP диаметром 2,0 мм |

||||

|

Скорость подачи проволоки, дюйм/мин |

Напряжение В |

Скорость подачи проволоки, дюйм/мин |

Напряжение В |

Скорость подачи проволоки, дюйм/мин |

Напряжение В |

|

|

«Горячий проход» |

90 100 |

18 19 |

90 100 |

19 20 |

90 100 |

19 20 |

|

Заполняющие |

90 100 110 120 |

18 19 20 21 |

90 100 110 120 |

19 20 21 22 |

90 100 110 |

19 20 21 |

|

Корректирующий, Облицовочный |

80 90 |

17 18 |

80 90 |

18 19 |

80 90 |

18 19 |

Количество слоев в зависимости от толщины стенки трубы и диаметра применяемой проволоки приведено в таблицах 9.30 и 9.31 (уточняется в процессе производственной аттестации технологии сварки).

Таблица 4.- Количество заполняющих и облицовочных слоев шва при сварке самозащитной порошковой проволокой диаметром 1,7 мм

|

Толщина стенки, мм |

Наименование слоя |

|||

|

заполняющие* |

корректирующий |

облицовочный |

||

|

6 |

— |

1 |

1 |

|

|

8 |

1 |

1-2 |

||

|

12 |

2-3 |

|||

|

14 |

3-4 |

|||

|

* Количество заполняющих слоев зависит от величины зазора при сборке, угла разделки кромок и ряда других параметров. |

||||

Таблица 5.- Количество заполняющих и облицовочного слоев шва при сварке самозащитной порошковой диаметром 2,0 мм

|

Толщина стенки, мм |

Наименование слоя |

||

|

Заполняющие слои (проходы)* |

Корректирующий слой |

Облицовочные проходы |

|

|

14 |

3 — 4 |

1 |

1-2 |

|

16 |

3 (5) |

2-3 |

|

|

18 |

4 (7) |

2-3 |

|

|

19 |

5 (9) |

3 |

|

|

* количество заполняющих слоев зависит от величины зазора при сборке, угла разделки кромок и ряда других параметров. |

|||

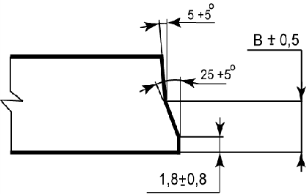

Сварка в специальную узкую разделку кромок.

Допускается сварка корневого слоя шва, заполняющих и облицовочного (облицовочных) слоев шва стыков труб с толщинами стенок 14-22 мм диаметром 1020-1220 мм класса прочности К55-К60 самозащитной порошковой проволокой в специальную разделку кромок.

В состав оборудования входят:

- станок подготовки кромок;

- механизм подачи порошковой проволоки;

- сварочная горелка со шлангом и кабелями.

Подготовка кромок производится в соответствии с рисунок 9.16.

Сварка корневого слоя шва выполняется проволокой марки Innershield NR-204H диаметром 1,7 (1,6) мм.

Рисунок — Форма специальной узкой разделки кромок.

Сварка подварочного выполняется слоя проволокой Innershield NR-207 диаметром 1,7 мм в местах непроваров и смещения кромок более 2 мм, при условии допустимости такого смещения. Допускается выполнение подварочного слоя шва электродами с основным видом покрытия.

Сварка заполняющих слоев шва проволокой Innershield NR-208 Special диаметром 2,0 мм по методу «слой за один проход»;

- Сварка облицовочного слоя слоя шва выполеняется проволокой Innershield NR-208 Special диаметром 2,0 мм по методу «слой за один проход» для труб с толщинами стенок до 19 мм и по методу «слой за два прохода» для труб с толщинами 20-22 мм.

Режимы сварки при использовании специальной узкой разделки кромок приведены в таблице 9.32.

Ориентировочное количество слоев шва в зависимости от толщины стенки трубы приведено в таблице 9.33.

Таблица- Параметры режимов при сварке самозащитной порошковой проволокой в специальную узкую разделку кромок

|

Наименование слоя |

Марка проволоки |

|||

|

Innershield NR-204H диаметром 1,7 мм |

Innershield NR-208 Special диаметром 2,0 мм |

|||

|

Скорость подачи проволоки, дюйм/мин |

Напряжение,В |

Скорость подачи проволоки, дюйм/мин |

Напряжение, В |

|

|

Корневой слой* |

70/80 |

15/16 |

— |

— |

|

Подварочный слой |

90/100 |

18/19 |

— |

— |

|

«Горячий проход» |

— |

— |

90/100 |

19/20 |

|

Заполняющие |

— |

— |

90/100 |

19/20 |

|

Корректирующий, облицовочный |

— |

— |

70/80 |

17/18 |

|

* корневой слой шва может быть выполнен проволокой марки NR-207 диаметром 1,7 мм. Однако, в этом случае, требуется подварка по всему периметру стыка. |

||||

Таблица6.- Количество заполняющих и облицовочного слоев шва при сварке труб со специальной узкой разделкой кромок проволокой Innershield NR-208 Special диаметром 2,0 мм

|

Толщина стенки, мм |

Наименование слоя |

||

|

Заполняющие слои* |

Корректирующий слой |

Облицовочные проходы |

|

|

14 |

3-4 |

1 |

1 |

|

16 |

3-4 |

1 |

1 |

|

18 |

4-5 |

1 |

1 |

|

20 |

5-6 |

1 |

1-2 |

|

22 |

6-7 |

1 |

2 |

|

* количество заполняющих слоев зависит от величины зазора при сборке, угла разделки кромок и ряда других параметров. |

|||

2.6 Дефекты сварных швов

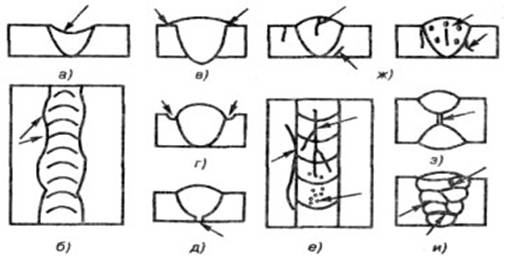

Виды дефектов сварных швов:

а — ослабление шва. б — неравномерность ширины, в — наплыв, г — подрез, с — непровар, с — трещины и поры, ж — внутренние трещины и поры, з — внутренний непровар, и — шлаковые включения.

В процессе образования сварных соединений в металле шва и зоне термического влияния могут возникать различные отклонения от установленных норм и технических требований, приводящие к ухудшению работоспособности сварных конструкций, снижению их эксплуатационной надежности, ухудшению внешнего вида изделия. Такие отклонения называют дефектами. Дефекты сварных соединений различают по причинам возникновения и месту их расположения (наружные и внутренние).

В зависимости от причин возникновения их можно разделить на две группы. К первой группе относятся дефекты, связанные с металлургическими и тепловыми явлениями, происходящими в процессе образования, формирования и кристаллизации сварочной ванны и остывания сварного соединения (горячие и холодные трещины в металле шва и околошовной зоне, поры, шлаковые включения, неблагоприятные изменения свойств металла шва и зоны термического влияния).

Ко второй группе дефектов, которые называют дефектами формирования швов, относят дефекты, происхождение которых связано в основном с нарушением режима сварки, неправильной подготовкой и сборкой элементов конструкции под сварку, неисправностью оборудования, недостаточной квалификацией сварщика и другими нарушениями технологического процесса. К дефектам этой группы относятся несоответствия швов расчетным размерам, непровары, подрезы, прожоги, наплывы, незаваренные кратеры и др. Виды дефектов приведены на рис. 1. Дефектами формы и размеров сварных швов являются их неполномерность, неравномерные ширина и высота, бугристость, седловины, перетяжки и т.п.

Эти дефекты снижают прочность и ухудшают внешний вид шва. Причины их возникновения при механизированных способах сварки — колебания напряжения в сети, проскальзывание проволоки в подающих роликах, неравномерная скорость сварки из-за люфтов в механизме перемещения сварочного автомата, неправильный угол наклона электрода, протекание жидкого металла в зазоры, их неравномерность по длине стыка и т.п. Дефекты формы и размеров швов косвенно указывают на возможность образования внутренних дефектов в шве.

Наплывы образуются в результате натекания жидкого металла на поверхность холодного основного металла без сплавления с ним. Они могут быть местными — в виде отдельных застывших капель, а также иметь значительную протяженность вдоль шва. Чаще всего наплывы образуются при выполнении горизонтальных сварных швов на вертикальной плоскости. Причины образования наплывов — большой сварочный ток, слишком длинная дуга, неправильный наклон электрода, большой угол наклона изделия при сварке на спуск. При выполнении кольцевых швов наплывы образуются при недостаточном или излишнем смещении электрода с зенита. В местах наплывов часто могут выявляться непровары, трещины и др.

Подрезы представляют собой продолговатые углубления (канавки), образовавшиеся в основном металле вдоль края шва. Они возникают в результате большого сварочного тока и длинной дуги. Основной причиной подрезов при выполнении угловых швов является смещение электрода в сторону вертикальной стенки. Это вызывает значительный разогрев металла вертикальной стенки и его стекание при оплавлении на горизонтальную стенку. Подрезы приводят к ослаблению сечения сварного соединения и концентрации в нем напряжений, что может явиться причиной разрушения.

Прожоги — это сквозные отверстия в шве, образованные в результате вытекания части металла ванны. Причинами их образования могут быть большой зазор между свариваемыми кромками, недостаточное притупление кромок, чрезмерный сварочный ток, недостаточная скорость сварки. Наиболее часто прожоги образуются при сварке тонкого металла и выполнении первого прохода многослойного шва. Прожоги могут также образовываться в результате недостаточно плотного поджатая сварочной подкладки или флюсовой подушки.

Непроваром называют местное несплавление кромок основного металла или несплавление между собой отдельных валиков при многослойной сварке. Непровары уменьшают сечение шва и вызывают концентрацию напряжений в соединении, что может резко снизить прочность конструкции. Причины образования непроваров — плохая зачистка металла от окалины, ржавчины и загрязнений, малый зазор при сборке, большое притупление, малый угол скоса кромок, недостаточный сварочный ток, большая скорость сварки, смещение электрода от центра стыка. Непровары выше допустимой величины подлежат удалению и последующей заварке.

Трещины, также как и непровары, являются наиболее опасными дефектами сварных швов. Они могут возникать как в самом шве, так и в околошовной зоне и располагаться вдоль или поперек шва. По своим размерам трещины могут быть макро- и микроскопическими. На образование трещин влияет повышенное содержание углерода, а также примеси серы и фосфора.

Шлаковые включения , представляющие собой вкрапления шлака в шве, образуются в результате плохой зачистки кромок деталей и поверхности сварочной проволоки от оксидов и загрязнений. Они возникают при сварке длинной дугой, недостаточном сварочном токе и чрезмерно большой скорости сварки, а при многослойной сварке — недостаточной зачистке шлаков с предыдущих слоев. Шлаковые включения ослабляют сечение шва и его прочность.

Газовые поры появляются в сварных швах при недостаточной полноте удаления газов при кристаллизации металла шва. Причины пор — повышенное содержание углерода при сварке сталей, загрязнения на кромках, использование влажных флюсов, защитных газов, высокая скорость сварки, неправильный выбор присадочной проволоки. Поры могут располагаться в шве отдельными группами, в виде цепочек или единичных пустот. Иногда они выходят на поверхность шва в виде воронкообразных углублений, образуя так называемые свищи. Поры также ослабляют сечение шва и его прочность, сквозные поры приводят к нарушению герметичности соединений.

Микроструктура шва и зоны термического влияния в значительной степени определяет свойства сварных соединений и характеризует их качество.

К дефектам микроструктуры относят следующие: повышенное содержание оксидов и различных неметаллических включений, микропоры и микротрещины, крупнозернистость, перегрев, пережог металла и др. Перегрев характеризуется чрезмерным укрупнением зерна и огрублением структуры металла. Более опасен пережог — наличие в структуре металла зерен с окисленными границами. Такой металл имеет повышенную хрупкость и не поддается исправлению. Причиной пережога является плохая защита сварочной ванны при сварке, а также сварка на чрезмерно большой силе тока.

2.7 Методы контроля качества

Трубы принимаются партиями. В партию входят трубы одного размера и одной марки стали. Число труб в партии не должно превышать 50 штук. Наружный диаметр проверяют замером периметра с последующим пересчетом по формуле:

![]()

где: Р — периметр поперечного сечения, мм

р — толщина рулетки, мм.

Овальность концов труб определяется как выраженное в процентах отношение разности между наибольшим и наименьшим диаметрами в одном сечении к номинальному наружному диаметру. В зоне швов замер овальности не производится.

Эквивалент по углероду металла каждой плавки определяется по формуле:

![]()

Величина эквивалента углерода из низколегированных сталей обычного исполнения типа 12Г2С, 13ГС, 17ГС, 17Г1С, 17Г1С-У определяется по формуле: (3)

![]()

где С (углерод), Mn (марганец), Сr (хром), Мо (молибден), V (ванадий), Ti (титан), Nb (ниобий), Cu (медь), Ni (никель) — массовые доли соответствующих элементов, входящих в обозначение марки стали. Химический состав и эквивалент по углероду принимают по документу о качестве завода-поставщика металла.

Контроль качества основного металла и сварного соединения труб производят путем:

- визуального осмотра внутренней и наружной поверхности и измерения трубы;

- испытания основного металла труб на растяжение и ударный изгиб (ударная вязкость и доля вязкой составляющей в изломах образцов типа ДВТТ);

- испытаний сварных соединений на растяжение, ударный и статический изгиб;

- гидравлического испытания труб;

- контроля неразрушающими методами;

- 1-ой стадии контроля после сварки труб, включающего автоматический ультразвуковой контроль (АУЗК) продольных швов, расшифровку с помощью рентгентелевизионного контроля (РТК) участков швов, отмеченных АУЗК, ручной ультразвуковой контроль (РУЗК) участков швов, отмеченных АУЗК, но не подтвержденных РТК, повторный контроль РУЗК, отремонтированных путем удаления дефекта и последующей заварки участков швов;

- ручной ультразвуковой контроль участков швов, отмеченных АУЗК;

- 2-ой стадии контроля после гидроиспытания, включающего АУЗК продольных швов, перепроверку с помощью РУЗК участков швов, отмеченных АУЗК, ультразвуковой контроль (АУЗК) основного металла по всему периметру на концевых участках труб длиной не менее 60 мм;

- магнитопорошкового контроля скошенной поверхности трубных концов.

От каждой партии для механических испытаний отбирают следующее количество труб: для испытания основного металла — одна труба каждой плавки, входящей в партию, за исключением плавок, испытанных ранее; для испытания сварного соединения — одна труба.

Из каждой трубы, отобранной в соответствии с п. 3.6, изготавливают и испытывают:

для механических испытаний основного металла:

- на растяжение — по одному плоскому пятикратному поперечному образцу тип II, приложение 3 ГОСТ 1497 или цилиндрическому образцу тип III, приложение 2 ГОСТ 1497.

Допускается проведение испытания на растяжение на плоских или цилиндрических образцах по стандартам ASTM A370 и API Spec 5L;

- на ударный изгиб — по три поперечных образца тип I по ГОСТ 9454 для толщин 12 мм и более. Для тонкостенных труб с толщиной стенки менее 12 мм допускается применять образцы уменьшенного сечения (тип 2 для труб с

толщиной стенки от 9,5 мм включительно до 12 мм и тип 3 для труб с толщиной стенки менее 9,5 мм);

- на ударный изгиб — по три поперечных образца тип II по ГОСТ 9454. Для тонкостенных труб с толщиной стенки менее 12 мм допускается применять образцы уменьшенного сечения (тип 12 для труб с толщиной стенки от 9,5 мм включительно до 12 мм и тип 13 для труб с толщиной стенки менее 9,5 мм);

- для определения доли вязкой составляющей в изломе — по два поперечных образца типа DWTT согласно рабочей методике испытаний РМИ 246-28-96.

Темплеты для изготовления образцов металла вырезаются из крайней четверти периметра трубы от одного из ее концов в соответствии с ГОСТ 7564.

Для механических испытаний металла шва и околошовной зоны:

- по одному плоскому образцу со снятым усилением на растяжение по ГОСТ 6996 (тип XII).

Допускается применение цилиндрических образцов типа III по ГОСТ 6996;

- по три образца типа VI по ГОСТ 6996 (сечение 10?10 мм) для испытания на ударный изгиб металла шва с надрезом по центру шва. Для тонкостенных труб с толщиной стенки менее 12 мм допускается применять образцы уменьшенного сечения типа VII по ГОСТ 6996 (10?5 мм);

- по три образца типа VI по ГОСТ 6996 (сечение 10?10 мм) для испытания на ударный изгиб околошовной зоны с надрезом по линии сплавления. Для тонкостенных труб с толщиной стенки менее 12 мм допускается применять образцы уменьшенного сечения типа VII по ГОСТ 6996 (сечение 10?5 мм);

- по два плоских образца со снятым усилением на изгиб по методике РМИ 246-41-96.

При толщине стенки трубы 16 мм и более разрешается применение круглых образцов типа III по ГОСТ 6996.

Темплеты для изготовления образцов сварного соединения вырезаются из сварного шва от одного из концов труб, перпендикулярно шву. Разрешается испытывать образцы на ударный изгиб одного вида (с надрезом по центру шва или по линии сплавления) при условии гарантии этого показателя и на образцах другого вида.

Образцы для испытания на ударный изгиб основного металла изготавливают перпендикулярно оси трубы.

При изготовлении образцов на ударный изгиб одна поверхность, перпендикулярная оси надреза, может иметь остатки черноты от проката.

Образцы для испытания на ударный изгиб металла шва и околошовной зоны изготавливают из металла шва, сваренного последним.

Надрез на образцах на ударный изгиб наносят перпендикулярно прокатной поверхности металла.

При изготовлении образцов для механических испытаний допускается правка заготовок под образцы (темплетов) с применением статической нагрузки.

Основной металл труб ранее испытанных плавок, механические свойства которого удовлетворяют требованиям настоящих технических условий, вновь не испытывают. В этом случае в документе о качестве указывают результаты предыдущих испытаний.

При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей, по нему проводят повторное испытание на удвоенном количестве образцов, взятых от этой же партии или плавки.

В случае неудовлетворительных результатов повторных испытаний основного металла бракуют трубы данной плавки, при неудовлетворительных результатах повторных испытаний сварного соединения бракуют трубы данной партии. Заводу-изготовителю предоставляется право поштучного испытания по показателю, имеющему неудовлетворительные результаты.

Гидравлическое испытание проводят по ГОСТ 3845 с выдержкой под давлением не менее 20 с.

3. Расчетная часть

1 Определение расхода сварочных материалов

Для расчета массы наплавленного металла при сварке ручной или автоматической сваркой применяется формула:

= F x L x Масса проволоки (1см3)

где: G -масса напл. металла; F-площадь попереч. сечения; L=длинна шва.

Исходя из массы наплавленного металла можно определить расход электродов для сварки разделив массу наплавленного металла G на 0,62 и расход проволоки для сварки разделив массу наплавленного металла G на 0,87.

2 Определение норм времени на автоматическую сварку

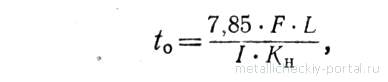

Основное время определяют по формуле:

где t0 — основное время, ч; L — длина шва, см; F — площадь сечения шва, см2;7,85 — плотность наплавленного металла, г/см3; I- ток, а;

- Кп — коэффициент наплавки, г/а ч.

Количество наплавленного металла G в г подсчитывают по формуле G = 7,85F

- L. Площади поперечного сечения швов F подсчитывают по чертежам сварных соединений и таблицам.

При многослойной сварке и выполнении разных слоев на различных режимах основное время сварки подсчитывают для каждого слоя отдельно, а затем суммируют.

Полученное время t0 нужно увеличить на 25% при сварке вертикального шва, на 30% для горизонтального и на 60% для потолочного шва.

Подготовительно-заключительное, вспомогательное и дополнительное время при ручной дуговой сварке составляет в процентах от основного времени: для сварки в условиях цеха — от 30 до 50%; для монтажной сварки на строительстве — от 40 до 60%.

При автоматической сварке под флюсом основной величиной является скорость сварки v м/ч, которая задается режимом сварки.

Основное время t0 (ч) при автоматической сварке одного слоя шва длиной L (м) равно:

![]()

При многослойных швах полученную величину t0 следует умножить на число слоев (проходов) при сварке.

Вспомогательное время при автоматической сварке (на регулирование режима, установку и снятие изделия и пр.) подсчитывают отдельно для каждой операции с помощью нормировочных таблиц, составленных по данным хронометража этих операций. Сумма вспомогательного и дополнительного времени при автоматической сварке под флюсом может составлять от 60 до 80% основного времени.

3 Определение расходов электроэнергии

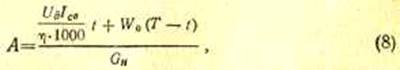

Расход электроэнергии — важная технико-экономическая характеристика процесса сварки. Обыкновенно расход электроэнергии выражают в квт-час на 1 кг наплавленного металла и определяют по уравнению:

где А — расход электроэнергии на 1 кг наплавленного металла в квт-час/кг;д — напряжение на дуге при сварке в в;св — сила сварочного тока в а;

- η — коэффициент полезного действия сварочного поста;

- Т — полное время сварки в часах;

- время горения дуги за время Т в часах;н — вес наплавленного металла за время Т в кг;о — мощность холостого хода сварочного трансформатора или генератора в квт.

В числителе правой части уравнения первое слагаемое представляет расход электроэнергии, имевший место при горении дуги в течение времени t, а второе слагаемое представляет потери энергии при холостом ходе источника питания дуги.

В таблице приведены средние значения η и Wo при сварке на переменном и постоянном токе.

Значения η и W0 при сварке на переменном и постоянном токе.

|

Вид сварки |

К. п. д. сварочного поста |

Мощность холостого хода источника тока в квт [Электронный ресурс]//URL: https://drprom.ru/kursovaya/oborudovanie-dlya-mehanizirovannoy-svarki/ |

|

Сварка на переменном токе |

0,8-0,85 |

0,2-0,3 |

|

Однопостовая сварка на постоянном токе |

0,3-0,6 |

2,5-3 |

|

Многопостовая сварка на постоянном токе |

0,24-0,43 |

— |

Потери энергии во время холостого хода зависят от коэффициента использования сварочного поста. Например, при сварке на постоянном токе с коэффициентом использования поста 0,5 потери холостого хода составляют примерно 20-30% от общего расхода энергии на 1 кг наплавленного металла, а при коэффициенте использования, равном 0,3, потери холостого хода составят около половины общего расхода энергии.

Потери холостого хода при средних условиях сварки на переменном токе составляют 2-5%.

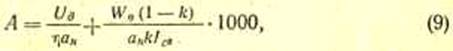

Для расчетного определения расхода электроэнергии при заданных режимах и условиях сварки можно пользоваться уравнением , полученным путем преобразования уравнения :

где ан — коэффициент наплавки в г\а-час;

- к — коэффициент использования сварочного поста.

В уравнении (9) первое слагаемое представляет расход энергии в квт-час/кг при горении дуги (без учета потерь холостого хода), а второе слагаемое — расход энергии при холостом ходе, приходящийся на 1 кг наплавленного металла.

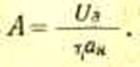

Для случаев определения расхода энергии без учета потерь холостого хода уравнение (9) имеет вид:

4. Охрана труда и техника безопасности при проведении сварочных работ

Поражение электрическим током. При дуговой сварке используют источники тока с напряжением холостого хода от 45 до 80 В, при постоянном токе от 55 до 75 В, при переменном токе от 180 до 200 В при плазменной резке и сварке. Поэтому источники питания оборудуются автоматическими системами отключения тока в течение 0,5 … 0,9 с. при обрыве дуги. Человеческое тело обладает собственным сопротивлением и поэтому безопасным напряжением считают напряжение не выше 12 В.

При работе в непосредственном контакте с металлическими поверхностями следует соблюдать следующие правила техники безопасности:

ü Надежная изоляция всех токоподводящих проводов от источника тока и сварочной дуги.

ü Надежное заземление корпусов источников питания сварочной дуги (рис. 1.1).

ü Применение автоматических систем прерывания подачи высокого напряжения при холостом ходе.

ü Надежная изоляция электрододержателя для предотвращения случайного контакта с токоведущими частями электрододержателя с изделием.

ü При работе в замкнутых помещениях (сосудах) кроме спецодежды следует применять резиновые коврики (калоши) и источники дополни тельного освещения.

ü Не допускается контакт рабочего с клеммами и зажимами цепи высокого напряжения.

ü Каждый сварочный пост должен быть огорожен негорючими материалами по бокам, а вход — асбестовой или другой негорючей тканью во избежание случайных повреждений других рабочих.

Краска, применяемая для окрашивания стен и потолков постовых кабин, должна быть матовой, чтобы уменьшить эффект отражения светового луча от них.

5. Экология и охрана окружающей среды

В соответствии с Конституцией РФ принимаются меры по охране и рациональному использованию земли и ее недр, водных ресурсов, растительного и животного мира, сохранению чистоты воздуха и воды. Эти меры группируются по следующим разделам: охрана водных ресурсов и пользование ими, охрана воздушного бассейна, охрана земель и пользование ими.

По водным ресурсам предусматриваются мероприятия по ведению сооружений по забору воды из водоемов, отчистки сточных вод, созданию систем оборотного водоснабжения с целью уменьшения безвозвратных потерь воды. Сброс использованной на производственных объектах воды в окружающую среду (реки, водохранилища или на рельеф местности) должны осуществляется только после прохождения биологической или механической очистки загрязненных стоков на очистных сооружениях.

Своевременное устранение дефектов, плановая замена и реконструкция нефтепроводов, подводных переходов, станций катодной защиты, антикоррозийных покрытий, заложенные в ежегодных планах технического перевооружения, реконструкции и капитального ремонта, позволяют существенно повысить надежность трубопроводов и одновременно являются мерами повышения экологической безопасности. Необходимо проводить мероприятия по осуществлению оперативной локализации и ликвидации последствий аварийных выходов нефти. Работа проводится по двум направлениям: техническая оснащенность аварийно-восстановительных подразделений и подготовленность персонала этих подразделений. Оснащение средствами ликвидации аварийных разливов нефти осуществляется путем приобретения природоохранного оборудования и материалов (это летние и зимние боновые заграждения, емкости для временного хранения нефти, противофильтрационные покрытия, лодки, установки для сжигания отходов, нефтесборщики).

Большое внимание в рамках природоохранных мероприятий должно уделяется восстановлению земель, нарушенных при ремонтных и строительных работах, и своевременной передаче их землепользователям. Восстановление нефтезагрязненных земель проводится на договорной основе со специализированными предприятиями, имеющими лицензии на данный вид работ.

Затраты на охрану окружающей среды должны ежегодно закладываются в планах с учетом выполнения требований природоохранного законодательства. Здесь предусмотрены затраты на оплату договоров со сторонними организациями за прием и переработку отходов, очистку сточных вод, химический и бактериологический анализ питьевой воды, мониторинг поверхностных вод, согласование и экспертизу нормативных документов, рекультивацию нарушенных и нефтезагрязненных земель, закупка материалов и оборудования для ликвидации аварийных разливов нефти.

Организации своей деятельностью не должны нарушать нормативные условия работы друг друга и ухудшать бытовые условия населения. С этой целью предусматриваются также меры борьбы с производственным шумом, вибрацией, действием электрических и магнитных полей. Шум, создаваемый сварочным оборудованием должен быть минимален.

6. Заключение

Как правило, самозащитная порошковая проволока Innershield применяется для полуавтоматической сварки заполняющих и облицовочных слоев шва различного рода неповоротных стыков трубопроводов так называемым методом «на спуск». Данный вид сварки может применяться как для проведения сварки неповоротных стыков трубопроводов, так и для выполнения соединений типа «труба-труба», «труба-арматура», а также «труба-комплектующие трубопровода». Для каждой из марок сталей существует свой собственный вид сварочной проволоки определенного диаметра.

Основное применение самозащитных порошковых проволок в России — строительство нефте- и газо-проводов, а также монтаж резервуаров.

Компания Lincoln Electric выпускает группу порошковых проволок марки Innershield, рекомендованных для сварки стыков магистральных и промысловых трубопроводов. Она способна обеспечить качественное выполнение сварных швов на большинстве низколегированных сталей до класса Х-80 (К-65).

Это достигается за счет значительной и стабильной устойчивости электродов этого типа к образованию пористости, возникновению трещин и сварочных дефектов.

Замена ручного покрытого электрода порошковой проволокой Innershield значительно сокращает число рестартов шва и количество дефектов. Проволока не образовывает внутренних подрезов. Применение проволоки дает хорошие результаты при плохой сборке соединения, часто возникающей при работе на трассе, и позволяет сократить общее время сварки.

Кроме того, самозащитная порошковая проволока значительно более устойчива к негативному влиянию ветра и экстремальных температур.

Важная особенность порошковой проволоки Innershield — наплавка металла с пониженным содержанием диффузионного водорода, что практически невозможно при использовании иных методов сварки стыков труб на спуск.

- ЛИТЕРАТУРА

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/oborudovanie-dlya-mehanizirovannoy-svarki/

1. Маслов В.И. Сварочные работы: учебник для начального профессионального образования. — М.: ОИЦ «Академия», 2008.

2. Маслов Б.Г., Выборнов А.П. Производство сварных конструкций: учебник для студентов учреждений СПО.-М.: ОИЦ «Академия», 2007 .

- Юхин Н.А. «Газосварщик»- учебное пособие для НПО.- М.:ОИЦ «Академия», 2009 .

- Чернышов Г.Г.

«Справочник газосварщика и газорезчика».- М: ОИЦ «Академия», 2010 .

- Чернышов Г.Г. «Основы теории сварки и термической резки металлов».- М: ОИЦ « Академия», 2010 .

- В.Н.Галушкина Технология производства сварных конструкций.- учебник для НПО.- М.: ОИЦ «Академия», 2010.

- В.В.

Овчинников. Охрана труда при производстве сварочных работ: учебное пособие.- М.: ОИЦ «Академия», 2008

Дополнительные источники:

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/oborudovanie-dlya-mehanizirovannoy-svarki/

1. Юхин Н.А. Ручная дуговая сварка неплавящимся электродом в защитных газах — иллюстрированное пособие сварщика.- М.: издательство СОУЭЛО, 2008.

2. Чернышов Г.Г., Полевой Г.В. Справочник электрогазосварщика и газорезчика: учебное пособие для начального профессионального образования.- М.:ОИЦ «Академия», 2010.

- Юхин Н.А., Варновицкий И.Н. Выбор сварочного электрода — учебно-справочное пособие, 2-е изд.- М.: издательство СОУЭЛО, 2008.

- Юхин Н.А.

Механизированная дуговая сварка плавящимся электродом в защитных газах- иллюстрированное пособие сварщика.- М.: издательство СОУЭЛО, 2008.

5. ГОСТ 5264-80, ГОСТ 11534-75,ГОСТ 9466-75, ГОСТ 9467-75,ГОСТ 5190-78, ГОСТ 13861-89,ГОСТ 9356-75,ГОСТ 1077-79Е ,ГОСТ 15150-69, ГОСТ 95-77, ГОСТ 12-77, ГОСТ 13821-77.

1. Электронные ресурсы (форма доступа):

2. Информационный сайт «О сварке»: <http://www.osvarke.com/mma.html >

- Справочник по технике ручной дуговой сварки: <http://build.novosibdom.ru/>

- Информационный сайт «Вся сварка для Вас»: <http://websvarka.ru/welding.html >

- Информационный сайт «Svarkainfo.ru»: ://www.svarkainfo.ru/rus/technology/dugsvar/ <../Local Settings/Temp/Rar$DI05.625/ПМ 02-7 апреля.doc>

8.

Список регламентов

Перечень

нормативных документов организации системы «Транснефть» по профессии «Электрогазосварщик»

|

№ |

Обозначение НД |

Наименование НД |

|

1 |

РД-25.160.00-КТН-011-10 Изм. № 1 |

Сварка при строительстве и капитальном ремонте магистральных нефтепроводов |

|

2 |

РД-75.180.00-КТН-150-10 |

Регламент по вырезке и врезке «катушек» соединительных деталей, заглушек, запорной и регулирующей арматуры и подключению участков магистральных нефтепроводов |

|

3 |

ОР-03.100.30-КТН-150-11 |

Порядок организации огневых, газоопасных и других работ повышенной опасности на взрывопожароопасных и пожароопасных объектах организаций системы «Транснефть» и оформление наряд -допусков на их подготовку и проведения |

|

4 |

ОТТ-23.040.00-КТН-314-09 |

ОТТ. Трубы нефтепроводные большого диаметра |

|

5 |

РД-03.120.10-КТН-001-11 |

Положение об аттестации сварочного производства на объектах ОАО «АК «Транснефть» |

|

6 |

РД-19.100.00-КТН-001-10 |

Неразрушающий контроль сварных соединений при строительстве и ремонте МТ |

|

7 |

ОТТ-17.020.00-КТН-253-10 |

Магистральный нефтепровод. Контрольно -измерительные приборы. ОТТ |

|

8 |

ОТТ-13.340.01-КТН-086-11 |

Средства индивидуальной защиты работников организаций системы «Транснефть» |

|

9 |

РД-75.000.00-КТН-079-10 |

Руководство по техническому обслуживанию и ремонту оборудования и сооружений НПС |

|

10 |

РД 09-364-00 |

Типовая инструкция по организации безопасного проведения огневых работ на взрывоопасных и взрывопожароопасных объектах |

|

11 |

РД-25.160.10-КТН-001-12 |

Инструкция по технологии сварки при строительстве и ремонте стальных вертикальных резервуаров |

|

12 |

РД 39-00147105-015-98 |

Правила капитального ремонта магистральных нефтепроводов |