Основой дипломного проекта является выбор главных параметров технологического процесса изготовления сварной конструкций, в первую очередь заготовительных и сборочно-сварочных работ. Важной задачей дипломного проекта является приобретение навыков использования в практической разработке комплекса знаний, полученных при изучении специальных дисциплин по специальности, а так же навыков приобретенных во время прохождения практики.

Сварка — технологический процесс, как и обработка металлов резанием, литье, ковка, штамповка. Большие технологические возможности сварки обеспечили её широкое применение при изготовлении и ремонте судов, автомобилей, турбин, котлов, реакторов, мостов и других металлических конструкций. Перспективы сварки как в научном, так и в техническом плане безграничны. Её применение способствует совершенствованию машиностроения и развитию ракетостроения, атомной энергетики, радиоэлектроники.

О возможности применения «электрических искр» для плавления металлов еще в 1753 году говорил академик Российской академии наук Г.Р. Рихман при исследовании атмосферного электричества. В 1802 году профессор Санкт-Петербургской военно-хирургической академии В.В. Петров открыл явление электрической дуги и указал возможные области её практического использования. Однако потребовались многие годы совместных усилий ученых и инженеров, направленных на создание источников энергии, для реализации процесса электрической сварки металлов. Важную роль в создании этих источников сыграли открытия и изобретения в области магнетизма и электричества.

В 1882 году российский ученый Н.Н. Бенардос, работая над созданием аккумуляторных батарей, открыл способ электродуговой сварки неплавящимся угольным электродом. Им был разработан способ дуговой сварки в защитном газе и дуговая резка металлов.

В 1888 году российский инженер Н.Г. Славянов предложил проводить сварки плавящимся металлическим электродом. С его именем связано развитие металлургических основ электрической дуговой сварки, разработка флюсов для воздействия на состав металла шва, создание первого электрического генератора.

В середине 1920 годов интенсивные исследования процессов сварки были начаты во Владивостоке (В.П. Вологдин, Н.Н. Рыкалин), в Москве (Г.А. Николаев, К.К. Окерблом).

Особую роль в развитии и становлении сварки в нашей стране сыграл академик Е.О. Патон, организовавший в 1929 году лабораторию, а затем институт электросварки (ИЭС).

В 1924 — 1935 годах в основном применяли ручную сварку электродами с тонкими ионизирующими (меловыми) покрытиями. В эти годы под руководством академика В.П. Волошина были изготовлены первые отечественные котлы и корпуса нескольких судов. С 1935 — 1939 годов начали применять толсто-покрытые электроды, в которых стержни изготавливали из легированной стали, что обеспечивало широкое использование сварки в промышленности и строительстве. В 1940 годы была разработана сварка под флюсом, которая позволила повысить производительность процесса и качество сварных соединений, механизировать производство сварных конструкций. В начале 1950 годах в институте электросварки имени Е.О. Патона создают электрошлаковую сварку для изготовления крупногабаритных деталей из литых и кованых заготовок, что снизило затраты при изготовлении оборудования тяжелого машиностроения. С 1948 года получили промышленное применение способы дуговой сварки в защитных газах: ручная сварка неплавящимся электродом, механизированная и автоматическая сварка плавящимся и неплавящимся электродами. С 1950 — 1952 годах ЦНИИТМаше при участии МГТУ имени Н.Э. Баумана и ИЭС Е.О. Патона был разработан высокопроизводительный процесс сварки низкоуглеродистых и низколегированных сталей в среде углекислого газа, обеспечивающий высокое качество сварных соединений.

Технология дуговой сварки

... дуги. Дуговая сварка в углекислом газе выполняется на полуавтоматических и автоматических установках плавящимся и неплавящимся (угольным ... струи. Кроме того, повышается плотность наплавленного металла и увеличивается скорость сварки. Применение аргоно-водородной смеси (85% Аr + ... На рисунке 3 показана горелка для ручной газоэлектрической сварки неплавящимся электродом, рассчитанная на токи до 200 ...

В последние десятилетия создание учеными новых источников энергии концентрированных электронного и лазерного лучей обусловило появление принципиально новых способов сварки плавлением, получивших название электронно-лучевой и лазерной сварки. Эти способы сварки успешно применяют в нашей промышленности.

Сварка потребовалась и в космосе. В 1969 году наши космонавты В. Кубасов и Г. Шонин и 1984 году С. Савицкая и В. Джанибеков провели в космосе сварку, резку и пайку различных металлов.

Одно из наиболее развивающихся направлений в сварочном производстве — широкое использование механизированной и автоматической сварки. Речь идет как о механизации и автоматизации самих сварочных процессов (переход от ручного труда сварщика к механизированному), так и о комплексной механизации и автоматизации, охватывающей все виды работ, связанных с изготовлением сварных конструкций и созданием поточных и автоматических производственных линий. С развитием техники возникает необходимость сварки деталей разных толщин из разных материалов, в связи с этим постоянно расширяется набор применяемых видов и способов сварки. В настоящее время сваривают детали толщиной от нескольких микрометров (в микроэлектронике) до десятков сантиметров и даже метров (в тяжелом машиностроении).

Наряду с конструкционными углеродистыми и низколегированными сталями все чаще приходится сваривать специальные стали, легкие сплавы на основе титана, молибдена, хрома, циркония и других металлов, а также разнородные материалы.

Выполнение дипломного проекта учит самостоятельно решать несложные технологические задачи при проектировании сварной конструкции, пользоваться сварочно-технической литературой по сварке, увязывать теоретические знания с практикой.

1.

Основная часть

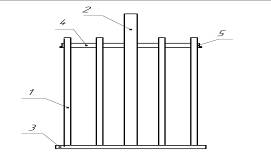

1.1 Назначение и устройство сварной конструкций

Стойка под баллоны является альтернативной заменой газовых шкафов. При работе со сварочным оборудованием всегда возникает необходимость в надежной установке газовых баллонов. Устанавливать же в каждом месте проведения сварочных работ газовых шкафов невозможно. Однако легкость установки стойки для газовых баллонов, надежность фиксации баллонов и устойчивость конструкции является отличительной чертой данной стойки. В отличае от других приспособлений, крайне удобна для оснащения и стационарных, и мобильных сварочных постов. Возможно изготовлений стоек под разное количество газовых баллонов, а также для баллонов других размеров. Изготавливается из стали 20.

Стойка состоит из:

Стойка — 4шт.

Труба — 1шт.

Платформа — 1шт.

Стенка — 1шт.

Крючки — 2шт.

1.2

Спецификация сварной конструкций

|

№ п/п |

Наименование деталей |

Эскиз |

Материал (марка стали) |

Кол-во (шт.) |

Размеры(мм) |

||

|

длина |

ширина |

толщина |

|||||

|

1. |

Стойка |

Сталь 20 |

4 |

1150 |

100 |

3 |

|

|

2. |

Труба |

Сталь 20 |

1 |

1550 |

Ø32 |

3 |

|

|

3. |

Платформа |

Сталь 20 |

1 |

700 |

400 |

3 |

|

|

4. |

Стенка |

Сталь 20 |

1 |

1000 |

100 |

3 |

|

|

5. |

Крючки |

Сталь 20 |

2 |

3 |

|||

1.3 Описание технологического процесса сварки

1.3.1 Характеристика свариваемого металла: химический состав, механические свойства, свариваемость

Для изготовления стойки использовать сталь, так как она отвечает всем требованиям, предъявляемым к конструкции, толщина 3мм.

Химические свойства стали.

Марка сталь 20 — конструкционная углеродистая качественная, сварка производится без подогрева и без последующей термообработки, сварка возможна при подогреве до 100-120 град. и последующей термообработке, ля получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг.

|

Марка стали |

Содержание элементов в % |

|||||||||

|

С |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

As |

Fe |

|

|

Сталь 20 |

0,17 — 0,24 |

0,17 — 0,37 |

0,35 — 0,65 |

до 0,25 |

до 0,04 |

до 0,04 |

до 0,25 |

до 0,25 |

до 0,08 |

~98 |

Механические свойства стали.

Наибольшее влияние на свариваемость стали оказывает углерод.

С увеличением содержания углерода, а так же ряда других легирующих элементов свариваемость стали ухудшается. Для сварки конструкций в основном применяют конструкционные, низкоуглеродистые, малоуглеродистые, низколегированные стали.

Главным трудностям при сварке этих сталей является склонность к горячим трещинам и образованию холодных трещинам.

Углерод определяет прочность, вязкость и закаливаемость сталей. При содержание его в сталях до 0,22% свариваемость сталей хорошая.

Марганец- в углеродистых сталей содержится в пределах 0,3-0,8% — свариваемость не ухудшается, а закаливаемость повышается. Хром с содержанием 0,3% повышает твердость и прочность стали.

Таб. №2. Механические свойства.

|

Марка стали |

Относительное удлинение в % |

||

|

Сталь 20 |

44-54 |

26 |

26 |

1.3.2 Описание заготовительных операций

Подготовка металла под сварку заключается в очистке, разметке, резке и сборке. Правка в моем узле не применяется. Очистка применяется для того, чтобы очистить металл от ржавчины, краски, шлака, и.т.д.

Перенос размеров детали на натуральную величину с чертежа на металл называют разметкой. При этом пользуются инструментом: рулеткой, линейкой, угольником и чертилкой.

При подготовке детали к сварке применяют термическую, механическую, лазерную резку. Механическую резку целесообразно выполнять при заготовке однотипных деталей, главным образом с прямоугольным сечением и в целях экономии.

К элементам геометрической формы подготовка кромок под сварку относится угол разделки кромок, притупление кромок, длина скоса листа при наличии разности толщины металла, смещение кромок относительно друг друга, зазор между стыкуемыми кромками. Угол разделки кромок выполняется при толщине металла более 3мм. Обработка кромок заготовительных деталей не производится, так как толщина метала 3мм.

При производстве заготовок на них образуются заусенцы, места ржавчины и проявляются окалины. Поэтому производят процесс зачистки. Основного металла перед сваркой тщательно очищают поверхность кромки на прилегающей к ней поверхности на расстоянии 20-30мм. Зачистка кромок деталей производится с помощью инструмента: железной щетки, напильника, шлифовальная машина.

При изготовлении стойки потребуются

) Разметка деталей. Разметку производят чертилкой и рулеткой, размеры берутся из приложения.

Резка деталей. Детали режутся по размеченным линиям болгаркой.

Гибка. Детали гнутся на листогибе.

Зачистка. Производиться зачистка краев деталей.

2. Выбор и описание сборочно-сварочных операций

После заготовки детали сварных конструкций поступают на сборку. Сборкой называется процесс последовательного соединения деталей между собой в порядке, предусмотренном технологическим процессом и чертежом, для последующей сварки. В зависимости от типа производства, особенностей конструкции и технологических условий на сборку можно выполнять различными способами: по разметке, по шаблонам или по первому изделию, по сборочным отверстиям, в приспособлениях (универсальных, специализированных и специальных), сборку по разметке ведут без приспособлений. Наибольшую точность сборки при минимальной трудоёмкости можно обеспечить при использовании сборочно-сварочного оборудования.

Основная цель технологического процесса сборки заключается в определении наиболее выгодной последовательности сборки отдельных деталей, обеспечивающих выполнение технических требований на изготовление данного изделия при минимальных затратах рабочей силы, времени и вспомогательных материалов. Перед сборкой сборщик визуально проверяет соответствие деталей требованием чертежа и технологического процесса. Сопрягаемые поверхности и прилегающие к ним зоны собираемых деталей шириной не менее 20 мм должны быть тщательно очищены от ржавчины, масла, грязи, окалины, и влаги во избежание появления пор и других дефектов в металле шва. При сборке сварных конструкций обеспечивается такое взаимное расположение деталей собираемого узла, в котором они должны находится в готовом узле. Зазоры при сборке должны строго соответствовать чертежу. Превышение кромки одного из элементов стыкового соединения над другим, если оно не предусмотрено и не оговорено специально в чертеже, допускается по всей длине шва не более 0.2 толщины элемента до 4 мм и 0.15 толщины элемента свыше 4 мм, но не менее 1.5 мм. Местные превышения кромок контролируются до сварки.

При сборке сварных конструкций детали между собой соединяют посредствам прихваток, которые размещают в местах расположения будущих сварных швов. Прихватки выполняются покрытыми электродами, в защитных газах или под флюсом. Площадь сечения прихваток не должна превышать 2/3 площади сечения будущего шва и составлять не более 25-30 мм2. Длина каждой прихватки должна быть равна 4-5 толщинам соединяемых деталей, но не менее 30 мм и не более 100 мм. Чем меньше толщина свариваемых деталей, чем меньше расстояние между прихватками.

Разрешается наложение прихваток вне мест расположения швов для временного скрепления детали. Эти прихватки после выполнения своего назначения удаляют, а места их размещения зачищают. Рациональна замена прихваток сплошным швом небольшого сечения (технологический шов).

Сборочные прихватки выполняют сварочными материалами тех же марок, что и при сварке данной конструкции. Требования к качеству прихваток устанавливаются те же, что и при сварки основного шва. При сварке продольных швов для ввода электрода в шов и вывода его из шва за пределы изделия, по окончании сварки, к кромкам необходимо приварить вводные и выводные планки. Форма разделки планок должна соответствовать разделке кромок основного шва.

2.1 Выбор сварочных материалов

При ручной дуговой сварке плавящимся электродом сварка производится металлическим электродным стержнем, на поверхность которого путем окунания в жидкую массу или путем опрессовки под давлением наносится специальное электродное покрытие определенного состава и толщины. Электродный стержень с нанесенным на его поверхность слоем покрытия называют электродом.

По назначению различают электроды для сварки стали, чугуна, алюминия, меди. Обозначения электродов для сварки: углеродистых и низколегированных конструкционных сталей с sв >600 МПа — У; легированных конструкционных сталей с sв до 600 МПа — Л; легированных теплоустойчивых сталей — Т; высоколегированных и сталей с особыми свойствами — В; для наплавки поверхностных слоев с особыми свойствами — Н. В зависимости от механических свойств наплавленного металла применяются электроды 14 типов: Э42, Э46А, Э50…Э150. Тип электрода обозначается буквой Э с цифрой, указывающей гарантированное временное сопротивление разрыву наплавленного металла в КГс/мм2. Буква А после цифр обозначает повышенную пластичность наплавленного металла. По виду покрытия электроды разделяются на: А — с кислым покрытием (ОММ-5, АНО-2, СМ-5, ЦМ-7, МЭЗ-04 и др.), содержащим оксиды железа, марганца, кремния, иногда титана. Эти электроды обеспечивают стабильное горение дуги на переменном и постоянном токе. Металл шва отличается повышенной степенью окисления, плотностью и пластичностью; Б — с основным покрытием (УОНИ-13/45, УОНИ-13/5БК, УОНИ-В/85, АНО-Т, ОЗС-5, ДСК-50, СН-11, УП-1/45 и др.), содержащим мрамор — СаСОз, плавиковый шпат — CaF2, кварцевый песок, ферросплавы. Наплавленный металл имеет большую прочность на ударный изгиб, малую склонность к старению и появлению трещин. Для сварки во всех положениях с условным обозначением — 1; для сварки во всех положениях, кроме вертикального сверху вниз — 2; для положений нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх — 3; для нижнего и нижнего «в лодочку» — 4. Электроды с рутиловым — основным покрытием предназначены для сварки ответственных конструкций из углеродистых сталей. Сварка во всех пространственных положениях на переменном и постоянном и постоянном токе обратной полярности. Покрытие — основное. Коэффициент наплавки — 9,5 г/А ч. Производительность (для диаметра 4,0 мм) — 1,4 кг/ч Расход электродов на 1 кг наплавленного металла -1,6 кг

2.2 Выбор и расчет режимов сварки

Под режимом сварки понимают — совокупность параметров, которые обеспечивают устойчивое горение дуги, получение сварочных швов заданных размеров, формы и качества. Существуют главные параметры и дополнительные параметры.

К главным параметрам относятся: 1) сила сварочного тока; 2) напряжение дуги; 3) скорость сварки.

К дополнительным относятся: 1) диаметр электрода; 2) тип и марка электрода; 3) род и полярность сварочного тока; 4) пространственное положение шва. Определение режимов сварки для данной

1) По толщине металла определяем диаметр электрода (dЭД), так как толщина металла, из которого изготавливается стойка 3 мм, значит, будем использовать электрод диаметром 3 мм.

Сила сварочного тока J(А) равна: по формуле

JСВ=dЭД*k,

рассчитываем силу сварочного тока. k — коэффициент пропорциональности зависит от диаметра электрода.

IСВ = 30·dЭД=30·4=120-140А.

Напряжение на дуге (UД) при ручной дуговой сварке будет равно 24В.

Скорость сварки (UСВ) зависит от квалификации сварщика и толщины свариваемого металла.

2) Род тока и полярность устанавливаются в зависимости от вида свариваемого металла и от его толщины, при сварке постоянным током обратной полярности на электроде выделяется больше теплоты. Обратная полярность применяется при сварке тонкого металла и при сварке высоколегированных сталей, чтобы не было перегрева.

Положение шва в пространстве при ручной дуговой сварке можно производить по всех пространственных положениях.

При сварке стойки, которая изготавливается из металла толщиной 3мм, сваривается электродом 3мм, сварочный ток: JСВ=dЭД*k IСВ = 120..140А.

.3 Выбор сварочного оборудования, инструментов, приспособления

Для выполнения сварочных работ предлагается следующее оборудование:

— для выполнения прихваток и ручной дуговой сварки сварочный выпрямитель ВД-306УЗ;

Характеристика сварочного выпрямителя ВД-306УЗ

Сварочные выпрямители получили большое распространение. Основные их преимущества: высокий к.п.д. и небольшие потери холостого хода; отсутствие вращающихся частей и бесшумность в работе; равномерность нагрузки фаз; небольшая масса. Однако для выпрямителей продолжительные короткие замыкания представляют большую опасность, так как могут выйти из строя диоды, кроме того, они чувствительны к колебаниям напряжения в сети. Но всё же сварочные выпрямители являются более прогрессивным оборудованием. Сварочный выпрямитель ВД-306УЗ предназначен для ручной дуговой сварки, резки и наплавки, а так же для механизированной сварки под флюсом. Выпрямитель ВД-306УЗ выполнен передвижным, предназначен для ручной дуговой сварки штучными электродами. Выпрямитель обеспечивает плавное регулирование выходных тока и напряжения сети. Выпрямитель работает при воздушном принудительном охлаждении. Он может работать как с падающими, так и с жесткими внешними характеристиками. Конструктивные особенности: выпрямительный блок на тиристорах, собранных по шестифазной схеме.

|

Характеристика: |

Аппарат ВД-306УЗ |

|

Напряжение |

380 В |

|

Частота |

50 Гц |

|

Номинальный сварочный ток |

315 А |

|

Пределы регулирование сварочного тока |

DC 30-315 A |

|

Напряжение холостого хода |

80 В |

|

Регулирование сварочного тока |

Механическое |

|

Мощность |

11.4 кВт |

|

КПД |

0,94 |

|

Габаритные размеры |

560х510х660 мм |

|

Масса |

104 кг |

К инструментам и приспособлениям сварщика относят:

Основным рабочим инструментом сварщика является электрододержатель, необходимый для закрепления электрода при сварке и подвода к нему тока. Электр од одер жатель должен быть легким (400-700 г) и удобным, чтобы меньше утомлять сварщика. Расстояние от места зажима электрода до начала рукоятки берется равным 150 мм. Рукоятку делают из дерева плотных пород или других материалов, плохо проводящих тепло и не проводящих электрический ток, например из пластмассы. Электрододержатели при силе тока более 300 а снабжают защитным экраном.

Захваты электрододержателя делают из медных сплавов или стали; они должны прочно держать электрод при любом его наклоне.

Конструкция электрододержателя позволяет уменьшать длину огарка. Это особенно важно при применении электродов из качественных сталей, так как длина огарка составляет до 20% длины нового электрода. Пружинные держатели, показанные на рисунке, распространены больше всего. Применяют также зажимные и винтовые.

Вспомогательными инструментами сварщика являются: стальная щетка для удаления ржавчины, молоток для сбивания шлака, зубило или комбинированное зубило, слесарный молоток, клеймо и набор шаблонов для проверки размеров швов.

В условиях заводского цеха или на крупных строительных площадках, где есть источник сжатого воздуха, сварщики обычно применяют пневматические зубила.

Электросварщик должен обязательно пользоваться индивидуальными защитными приспособлениями.

К ним относятся: а) щиток или более удобная маска-шлем со специальными цветными стеклами (светофильтрами) для защиты глаз и лица сварщика от действия лучей электрической дуги и брызг расплавленного металла; б) изолирующая подставка (деревянная) или резиновый коврик при работе на токопроводящей или влажной поверхности (бетонный пол цеха, леса, подмости и др.); в) монтажный пояс в случае, если монтажную сварку соединений арматурных каркасов выполняют на высоте, превышающей 5 м, и подвесных подмостей нет. Кроме того, для крепления медных форм при стыковой сварке применяют специальные медные струбцины.

Во избежание ожогов от брызг расплавленного металла при контактной сварке электросварщик должен быть одет в брезентовую спецодежду и работать в брезентовых сухих рукавицах. Брюки на выпуск подбирают по длине так, чтобы они сверху закрывали плотно зашнурованные ботинки.

.4 Выбор методов контроля при изготовлении сварной конструкции

Дефекты в сварных соединениях могут быть вызваны плохим качеством сварных материалов, неточной сборкой и подготовкой стыков под сварку, нарушением технологии сварки, низкой квалификацией сварщика и другими причинами. Задача контроля качества соединений — выявление возможных причин появления брака и его предупреждения.

Работы по контролю качества сварочных работ проводят в три этапа:

Предварительный контроль, проводимый до начала работ:

Контроль в процессе сборки и сварки ( по операционный ).

Контроль качества готовых сварных соединений.

Предварительный контроль включает в себя: проверку квалификации сварщиков, дефектоскопистов и итр, руководящих работами по сборке, сварке и контролю.

В процессе изготовления (пооперационной контроль) проверяют качество подготовки кромок и сборки, Режимы сварки, порядок выполнении швов, внешний вид шва, его геометрические размеры, за исправностью сварочной аппаратуры.

Последнее контрольная операция — проверка качества сварки в готовом изделии: внешний осмотр и измерения сварных соединений, испытания на плотность, контроль ультразвуком, магнитные методы контроля.

Проверка квалификации сварщика: квалификация сварщиков проверяют при установлении разряда. Разряд присваивают согласно требованиям, предусмотренным тарифном — квалификационными справочниками, испытания сварщиков перед допускам к ответственным работам производят по правилам аттестации сварщиков и специалистов сварочного производства.

Контроль качества основного металла. Качество основного металла должно соответствовать требованиям сертификата, который посылают заводы — поставщики вместе с партией металла необходимо произвести наружный осмотр установить механические свойства и химический состав металла.

При наружном осмотре проверяют отсутствие на металле окалины, ржавчины, трещин и прочих дефектов.

Предварительная проверка металла с целью обнаружения дефектов поверхности — необходимое и обязательная операция, благодаря которой можно предупредить применение некачественного металла при сварке изделия.

Механическое свойства основного металла определяют испытаниями стандартных образцов на машинах для растяжения, песах и копрах в соответствии с ГОСТ 1497 — 73 металла методы испытания на растяжения.

Контроль качества сварочной проволоки: на проволоку стальную наплавочную устанавливают марку и диаметр сварочной проволоки, химический состав правило приемки и методы испытания, требования к упаковке, маркировки, транспортированию и хранению.

Каждая бухта сварочной проволоки должна иметь металлическую бирку на которой указано наименование и товарный знак предприятия — изготовителя сварочную проволоку, на которой нет документации подвергают тщательному контролю.

Контроль качества электрода. При сварке конструкции, в чертежах которых указан тип электрода, нельзя применять электрод, не имеющий сертификата. Электрод без сертификата проверяют на прочность покрытия и сварочные свойства определяют так же механические свойства металла шва и сварочного соединения выполненного электрода из проверяемой партией.

Контроль качества флюсов. Флюс проверяют на однородность по внешнему виду, определяют его механический состав, размер зерна, объем массу и влажность.

Контроль заготовок. Перед поступлением заготовок на сборку проверяют чистоту поверхности металла, и габариты качества подготовки кромок.

Контроль сборки: собранному контролируют: зазор между кромками, притупление и угол раскрытия для стыковых соединений: ширину нахлестки и зазор между местами для нахлесточных соединений.

Контроль качества сварочного оборудования и приборов. Проверяют исправность контрольно — измерительных приборов, надежность контактов и изоляции правильность подключения сварочной дуги, исправность замкнутых устройств, электродержателя, сварочных горелок, редукторов, проводов.

Контроль технологического процесса сварки: перед тем как преступить к сварке, сварщик знакомится с технологическими картами, в которых указаны последовательность операций, диаметр и марка применяемых электродов, режимы сварки и требуемые размеры сварных швов. Не соблюдения порядка наложение швов может вызвать значительную деформацию. Метод контроля данной конструкции проводится визуально 100%. При помощи измерительного инструмента проверить размеры конструкции согласно чертежу. Проверить размер и форму сварочного шва.

.5 Определение расхода сварочного материала

Определение расхода сварочных материалов.

Мэ = Кэ -Мн

где Кэ — коэффициент расхода электродов, Кэ = 1,4-1,6 ,

Мн- Масса наплавленного металла

Мн = j -Vh , j — плотность металла, для стали j = 7,85г/см3

VH — объём наплавленного металла

1) Определение объёма наплавленного металла для стыковых и угловых швов.

Е VH= Fст

- Lст + F∆∙ L∆

Fшв — площадь поперечного сечения шва

Lшв- длина шва, из черт. Lст=1150мм

FCT = S∙B+0,75∙L∙g=3∙2+0,75∙11,5∙2=23,25см3

Vh =0.233∙780=181 cm3

Мн = j∙VH=7,85∙1,8=14(г)

)Определение расходов сварочных материалов.

Мэ=Кэ∙Мн=1,4∙14=19,6(г)

Мэ=0.20(кг)

.6 Расчет норм времени на сварочные операции

Расчет норм времени на сварочные операции дает возможность правильно организовать оплату труда работника и планировать их производство.

Технически обоснованные нормы времени позволяют сварщику производительно использовать рабочее время, полностью загружать сварочное оборудование, а при рациональных приемах перевыполняют установленные нормы:

1. Определение нормы времени на изготовление изделия.

Норма времени слагается из следующих элементов

ТП — подготовительное время: складывается из затраты времени на полученное задания.

ТОСН — основное время включает в себя горение дуги или время плавления электрода при сварке.

ТВ — вспомогательное время необходимо для установки деталей, зачистку швов, установки режима сварки.

ТД — дополнительное время затрачивается от отдыха и личные необходимости.

ТЗ — заключительное время.

ТШТ=ТП+ТОСН+ТВ+ТД+ТЗ

При укрепленном нормировании время на изготовление изделия можно определить через основное время, а основные элементы берется в процентах от остального.

ТШТ=ТОСН/КУЧ

Где КУЧ=0,25-0,4

2. Определение основного времен.

ТОСН=МН/АН*УСВ

МН — масса наплавленного металла МН =7.85 г

коэффициент наплавки; для электрода УОНИ-13/45

IСВ — сварочный ток IСВ=120А

t0=Мн/ αн∙Iсв=20/7,5*120=0,05(ч)

Тшт=tо/Куч=0,05/0,2=0,25(ч)

Тшт=1.30мин

3. Научная организация труда и техника безопасности при изготовлении изделия

сварной конструкция стойка газовый

К сварочным работам допускаются лица не моложе 18 лет после сдачи техминимума по правилам техники безопасности.

Организация каждого рабочего места должна обеспечивать безопасное выполнение робот.

Сварочные работы должны производиться в электросварочных цехах или на специально оборудованных площадках.

Сварочный пост находящийся как в помещении, так и на открытом воздухе, должен быть огражден щитами либо ширмами для защиты окружающих от вредного действия электрической дуги.

При сварке изделий массой более 20 кг., должны быть установлены подъемно-транспортные механизмы.

В электросварочном цехе должен быть предусмотрен проход, обеспечивающий удобство и безопасность производства сварочных работ и передвижения. При всех условиях ширина прохода должна быть не менее 1 метра.

Сварочный цех должен иметь отопление и температура в помещение должна быть не ниже +16°С.

В сварочном цехе должна быть вентиляционная система.

В сварочном цехе должна быть система общего или комбинированного освещения.

Сварочные работы должны выполняться в специальной одежде и обуви, в рукавицах, берете. Для защиты глаз и лица применяются щитки или маски, газорезчики и вспомогательные рабочие — очками. Корпус маски должен быть изготовлен из несгораемого материала, а прорезь для глаз защищена светофильтром (стеклом) различной плотности.

Корпус трансформатора, рабочий стол, и все металлические нетоковедущие части устройства, должны быть заземлены.

Провода и кабели сварочного аппарата должны быть хорошо заизолированы и защищены от механических повреждений и высокой температуры.

Рукоятка электродержателя должна быть из токонепроводящего и огнестойкого материала.

Исправлять электрическую цепь может только электрик и при выключенном рубильнике.

После окончания работы или при временной отлучке с рабочего места сварщик обязан отключить оборудование от сети.

Сварщикам категорически запрещается исправлять силовые электрические цепи. При поражении электрическим током необходимо выключить ток первичной цепи освободить от его воздействия пострадавшего, обеспечить к нему доступ свежего воздуха, вызвать врача, а при необходимости до прихода врача сделать искусственное дыхание.

ПРОТИВОПОЖАРНАЯ БЕЗОПАСНОСТЬ

Причинами пожара при сварочных работах могут быть искры и капли расплавленного металла и шлака, неосторожное обращение с пламенем горелки при наличии горючих материалов вблизи рабочего места сварщика.

Опасность пожара особенно следует учитывать на строительно-монтажных площадках и при ремонтных работах в неприспособленных для сварки помещениях. Для предупреждения пожаров необходимо соблюдать следующие противопожарные меры:

o не допускается хранить вблизи от места сварки огнеопасные и легковоспламеняющиеся материалы, а также производить сварочные работы в помещениях, загрязненных промасленной ветошью, бумагой, отходами дерева и т.п.;

запрещается пользоваться одеждой и рукавицами со следами масел, жиров, бензина, керосина и других горючих жидкостей;

не допускается выполнять сварку и резку свежевыкрашенных масляными красками конструкций до полного их высыхания;

запрещается выполнять сварку аппаратов, находящихся под электрическим напряжением, и сосудов, находящихся под давлением;

не допускается проводить без специальной подготовки сварку и резку емкостей из-под жидкого топлива;

при выполнении в помещениях временных сварочных работ деревянные полы, настилы и помосты должны быть защищены листами асбеста или железа;

нужно постоянно следить за наличием и исправным состоянием противопожарных средств — огнетушителей, ящиков с песком, лопат, ведер, пожарных рукавов и т.п., а также содержать в исправности пожарную сигнализацию;

после окончания сварочных работ необходимо выключить сварочный аппарат, а также убедиться в отсутствии горящих или тлеющих предметов. Средствами пожаротушения являются вода, пена, газы, пар, порошковые составы и др.

Для подачи воды в установки пожаротушения используют специальные водопроводы. Пена представляет собой концентрированную эмульсию диоксида углерода в водном растворе минеральных солей, содержащих пенообразующее вещество.

При тушении пожара газами и паром используют диоксид углерода, азот, дымовые газы и др. При тушении керосина, бензина, нефти, горящих электрических проводов запрещается применять воду и пенные огнетушители. В этих случаях следует пользоваться песком, углекислотными или сухими огнетушителями.

ЭЛЕКТРОБЕЗОПАСНОСТЬ

Чтобы избежать поражения электрическим током при сварочных работах, необходимо соблюдать следующие правила техники безопасности. Корпуса сварочных машин, аппаратов и рубильников надо надежно заземлять.

Сварочный кабель, электрододержатель и ручку рубильника изолировать. Нельзя работать в дождливую погоду в открытых местах, а также в сырой одежде и обуви.

4. Газовая сварка алюминия и его сплавов

Алюминий и его сплавы употребляются в промышленности в виде листов, труб, проволоки, отливок и пр. Сварка алюминия и его сплавов затрудняется образованием на поверхности сварочной ванны тугоплавкой окиси алюминия, а также тем, что при нагреве алюминий не меняет цвета, и поэтому трудно уловить момент начала его плавления.

Мощность сварочного пламени в зависимости от толщины свариваемого металла следующая:

Толщина металла в мм . . 0,5-0,8 1 1,2 1,5-2 3-4

Мощность пламени в л/ч ацетилена…….. 50 75 75-150 150-300 300-500

Пламя должно быть нормальным. Избыток кислорода не допускается, так как при этом получается большое количество трудноудаляемой окиси алюминия. Избыток ацетилена может привести к образованию пор в шве.

Присадочный металл выбирают в зависимости от свариваемого основного металла: для алюминия — алюминий или сплав АК; для алюминиево-марганцовых — сплав АК; для алюминиево-магниевых — подобный основному металлу, но с содержанием магния не более 6%; для дюралюминов — алюминий или сплав, подобный основному металлу (если будет производиться термообработка после сварки); для литых деталей — силуминовые стержни.

Диаметр проволоки в зависимости от толщины металла следующий:

Толщина металла в мм…… 1,5, 1,5-3, 3-5, 5- 7, 7-10

Диаметр проволоки в мм…… 1,5-2, 2,5-3, 3-4, 4-4,5, 4,5-5,5

Листы толщиной до 2-2,5 мм сваривают без присадочного металла с отбортовкой кромок. Высота отбортовки составляет 2-3 толщины листа. Отбортовку можно не делать, если в зазор между листами уложить полоску металла толщиной, равной толщине свариваемого листа. При сварке в стык листов толщиной до 4 мм скос кромок не делают, а листы укладывают с зазором 0,5 мм. При толщине от 4 до 15 мм производят односторонний скос кромок, а при большей-двухсторонний. Угол раскрытия шва составляет 60- 70°. В вершине шва оставляют притупление, равное толщины металла. Не следует применять соединение внахлестку, так как флюс, затекающий в зазор между листами, в процессе эксплуатации может вызвать разрушение соединения.

Кромки листов и присадочная проволока перед сваркой должны быть тщательно очищены от пленки окиси алюминия механическим либо химическим путем. При механической очистке кромки вначале обезжириваются в щелочном растворе, а затем очищаются стальной щеткой. Лучшие результаты дает химическая очистка. Для этого кромки вначале обезжириваются, а потом протравливаются в 5-процентном растворе каустической соды. После обезжиривания и травления необходимо детали тщательно промыть в воде, протереть чистой тряпкой и просушить. Листы, очищенные механическим путем, нужно сваривать не позже чем через 2 ч, а после химической очистки не позже чем через 8 ч.

Сварку начинают на расстоянии 50-80 мм от края листа и ведут к более отдаленному концу; оставшийся участок шва заваривают в обратном направлении. В начале сварки горелку держат под увеличенным углом к поверхности листа, а затем, уменьшая его, доводят до 30-45°. Проволоку держат под углом 45°. Сварку ведут непрерывно. Нельзя отводить пламя горелки в сторону, так как это приведет к окислению нагретого металла сварочной ванны. Шов заваривается в один проход. При перерывах в работе пламя медленно отводят от места сварки, чтобы металл застывал под защитой пламени, препятствующего действию кислорода воздуха на металл. После сварки шов слегка проковывается в холодном состоянии. Остатки флюса и шлака должны быть тщательно удалены со шва, иначе оставшийся флюс будет разъедать алюминий.

Разделка.

Флюс удаляют промывкой изделия кромок при сварке в горячей или теплой воде, а затем в 5-про-алюминиевого сплава без флюса. центром растворе азотной кислоты с добавлением 2% хромпика, после чего изделие промывают в холодной воде и сушат.

При сварке литого алюминия требуется предварительно подогревать все изделие до 200-250° С. Так как алюминий при нагревании не изменяет своего цвета, то момент окончания подогрева узнают следующим путем: нагреваемый металл натирают сосновой щепочкой. Появление на поверхности детали темных линий указывает на то, что нагрев произведен до требуемой температуры. Подогрев ведется медленно с тем, чтобы все части изделия прогревались равномерно.

Присадочную проволоку выбирают марки АК (эта проволока отличается хорошей жидко текучестью и небольшой усадкой) или из сплава с содержанием 92% алюминия и 8% меди. Флюс, мощность и состав пламени выбирают такие же, как при сварке листового алюминия. После сварки изделие медленно охлаждают и очищают от остатков флюса. Для улучшения механических свойств сварного соединения после сварки рекомендуется произвести отжиг детали при температуре 300-350° С с последующим медленным охлаждением.

Высококвалифицированные сварщики сваривают алюминий без предварительной зачистки кромок и без флюса.

При заварке трещин можно не делать предварительную разделку кромок механическим способом. Зону, где расположена трещина, вначале подогревают до температуры плавления. Когда образуется ванночка расплавленного металла, стальным прутком удаляют окись алюминия и посторонние включения. Одновременно удаляют также часть расплавленного металла, в результате чего кромки оказываются разделанными. Затем берут алюминиевый пруток и начинают процесс сварки. Чтобы металл присадочного прутка соединился с основным, а окисел был оттеснен, необходимо непрерывно двигать пруток вверх-вниз. Конец прутка при этом должен все время находиться в расплавленном металле ванночки.

Таким способом особо хорошо ремонтируются поршни и головки блоков двигателей внутреннего сгорания, изготавливаемые из сплавов алюминия. Головки блоков перед сваркой промывают каустической содой, а раковины и трещины очищают механическим способом для удаления накипи.

Литые детали (в частности головки блоков) перед сваркой подогревают в печи до 250-300° С. Подогрев ускоряет процесс сварки и устраняет коробление деталей.

Для сварки литых деталей присадочные стержни диаметром 5- 7 мм отливают из отбракованных деталей. Поверхность стержня должна быть ровной и чистой.

При заварке сквозных отверстий или наплавке бортов следует подкладывать гладкую стальную пластину, которая будет препятствовать растеканию металла.

При сварке листового материала используют для этих целей асбест.

Невысокая температура плавления алюминия и его сплавов позволяет использовать для сварки газы — заменители ацетилена. Особенно рекомендуется применять заменители для сварки небольших толщин (3,5-6 мм).

Литература

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/tehnologicheskiy-protsess-izgotovleniya-svarnyih-konstruktsiy/

1. Думов С.И. Технология электрической сварки плавлением».- Учебник для машиностроительных техникумов. 3-е изд., перераб. и допол. — Л.:

2. Ваценко П.И. «Контроль качества сварных соединений».

3. Виноградов В.С. «Оборудование и технология дуговой, автоматической, механизированной сварки», Техника безопасности, Москва, 2000г.

4. Гитлевич А.Д., Эингоф Л.А. Г46 «Механизация и автоматизация сварочного производства». 2-е изд., перераб. — М., «Машиностроение», 1979.-280С., ил.

5. Китаев А.М. «Сварочная книга сварщика». Москва машиностроение, 1985г.

6. эксплуатации по-русски. COPYRIGHT KEMMI OV.

7. Каталог «Электросварочное оборудование», Ленинград, 1984г.

8. Каталог А.О. «Электродный завод», Электроды сварочные, 2001г. Санкт-Петербург 2001г.

9. ОСТ 26-291-98 «Отраслевой стандарт». Сосуды и аппараты стальные сварные. Технические требования. Москва.

10. Сварка «Защитные газы, сварочные флюсы», Том 2, Том 3, Том 4, Машиностроение, 1989г.

11. Степанов В.В. «Справочник сварщика», Машиностроение, Москва 1982 г.

12. Шебеко И.П.: «Оборудование и технология автоматической и полуавтоматической сварки», Издательство «Высшая школа», 1975г.

13. Шебеко И.П. Гитлевич А.Д. Ш36 «Экономика, организация и планирование сварочного производства» 2-е изд. перераб. — М.: «Машиностроение».