Сварочная металлургия отличается от других металлургических процессов высокими температурами термического цикла и малым временем существования сварочной ванны в жидком состоянии, т.е. в состоянии, доступном для металлургической обработки металла сварного шва. Кроме того, специфичны процессы кристаллизации сварочной ванны, начинающиеся от границы сплавления, и образования изменённого по своим свойствам металла зоны термического влияния.

Сварка сопровождается комплексом одновременно протекающих процессов, основными из которых являются: тепловое воздействие на металл в зоне термического влияния, термодеформационные плавления, металлургической обработки и кристаллизации металла в объёме сварочной ванны. Физическая свариваемость характеризует принципиальную возможность получения монолитных сварных соединений и главным образом относится к разнородным металлам.

Сварка — это один из ведущих технологических процессов обработки металлов.

Большие преимущества сварки обеспечили её широкое применение в народном хозяйстве. С помощью сварки осуществляется производство судов, турбин, котлов, самолётов, мостов, реакторов и других необходимых конструкций.

Сваркой называется технологический процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместным действием того и другого.

Сварное соединение металлов характеризует непрерывность структур. Для получения сварного соединения нужно осуществить межмолекулярное сцепление между свариваемыми деталями, которое приводит к установлению атомарной связи в пограничном слое.

-

Технологическая часть

-

Технология ручной дуговой сварки.

-

Подготовка металла под сварку

Металл, идущий на изготовление сварных конструкций, предварительно очищают и выправляют.

Очистка должна производиться до сборки узла. В месте сварки кромки тщательно очищают от ржавчины, масла, влаги, окалины, загрязнений, наличие которых приводит к образованию пор и других дефектов. Особенно следует обратить внимание на зачистку в зазоре между кромками. Если в зазор уже собранного узла попали загрязнения, его следует тщательно продуть сжатым воздухом или прожечь пламенем горелки.

Реферат сварка металлов

... сварка, резка, пайка и напыление металлов в открытом космосе. 2) Сваркой называется процесс получения ... сварочной дуги. Преобразователь имеет генератор сварочного ... обработки является газотермическая резка, которая широко применяется при выполнении заготовительных операций при раскрое металла. Контактная сварка занимает ведущее место среди механизированных способов сварки. Особенность контактной сварки ...

Очистка производится ручными и механическими проволочными щетками, иглофрезами, гидропескоструйным и дробеметным способами, пламенем многофакельной горелки, абразивными кругами, травлением в растворах кислот и щелочей, промывкой растворителями.

В крупных цехах для очистки стальных листов после их правки применяют поточный струйный метод последовательной обработки листов 15%-ным раствором ингибированной * соляной кислоты при 40-45°С, промывку водой и нейтрализацию 3-5%-ным раствором кальцинированной соды, промывку и обработку 10%-нымпассивирующим раствором специального состава. Скорость перемещения листа в потоке — 0,5 м/сек.

Перед сваркой кромки деталей, если это предусмотрено чертежами, подвергают обрезке, скосу и очистке. Скос кромок выполняется в соответствии с типом сварного соединения. Для получения ровной и чистой поверхности кромок их иногда обрабатывают на кромкострогальных и торцефрезерных станках, длина обработки на которых может достигать нескольких метров.

Механической обработкой кромок на станках удаляют зону наклепа металла, образовавшуюся при обрезке кромок ножницами, зону термического влияния резки некоторых легированных сталей, повышают точность заготовок и устраняют деформации после кислородной резки, а также придают чашеобразную форму кромкам толстого металла (свыше 30 мм).

Машинная кислородная резка является более производительным, дешевым и распространенным способом подготовки кромок под сварку, особенно при большой толщине свариваемого металла (деталей станин, листов котельных барабанов и др.).

Машинная кислородная резка должна применяться в тех случаях, когда этодопустимо по техническим условиям на изготовление изделия. Для ускорения процесс резки и скоса кромок выполняют одновременно несколькими резаками, установленными на одной машине под соответствующими углами наклона.

Для обрезки легированных сталей, цветных металлов и их сплавов применяют кислородно-флюсовую и плазменную резку.

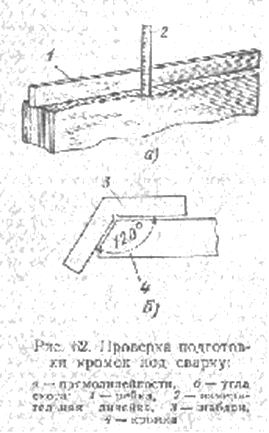

На кромках не должно быть зарезов глубиной более 1,5 мм; прямолинейность кромок проверяется с помощью рейки и измерительной линейки, а углы скоса – шаблонами.

Рис.1. Проверка подготовки кромок под сварку: а – прямолинейности, б – угла скоса, 1 — рейка, 2 – измерительная линейка, 3 – шаблон, 4 – кромка

Литые заготовки перед сваркой должны быть тщательно очищены от остатков формовочной земли, а имеющаяся на поверхности литейная корка снята наждачным камнем в местах наложения сварных швов.

-

-

Выбор режима сварки

7 стр., 3433 словРучная дуговая сварка металлическими электродами с покрытием

... ручной сварке для регулирования формы шва. Увеличение ширины поперечных перемещений конца электрода увеличивает ширину шва и уменьшает глубину провара, и наоборот. Это связано с соответствующим изменением концентрации тепла дуги на металле. ... дуговой сварки являются: ток, род и полярность тока, диаметр электрода, напряжение дуги и скорость сварки. При ручной сварке ... и скоса кромок выполняют ...

-

Под режимом сварки понимают совокупность показателей, определяющих протекание процесса сварки. Эти показатели называют элементами режима. Основными элементами режима дуговой сварки являются: ток, род и полярность тока, диаметр электрода, напряжение дуги и скорость сварки. При ручной сварке к ним добавляется величина поперечного перемещения конца электрода. Остальные факторы — вылет (длина) электрода, свойства покрытия, начальная температура металла, наклон электрода и основного металла — являются дополнительными элементами режима сварки.

Влияние элементов режима сварки на размеры и форму шва. Размеры шва и форма провара не зависят от типа шва (валиковый шов, угловой, стыковой, сварка без разделки и зазора, сварка с разделкой и зазором), а определяются в основном режимом сварки. Основным показателем формы шва является коэффициент формы провара, представляющий отношение ширины шва к глубине провара. При дуговой сварке и наплавке он может изменяться в широких пределах — от 0,8 до 20. Уменьшение ширины шва и увеличение глубины провара уменьшает коэффициент формы провара, а противоположное изменение этих величин — увеличивает его.

Величина тока.

Чем легче металл, т.е. чем меньше его плотность, тем больше провар при токе данной величины. Так, например, один и тот же ток дает более глубокий провар при сварке алюминия, чем при сварке стали. На ширину шва изменение величины тока существенного влияния не оказывает.

Род и полярность тока

Ширина шва при постоянном токе прямой полярности меньше, чем при сварке постоянным током обратной полярности и переменным током. Указанное изменение ширины шва становится заметным только при напряжении дуги свыше 30 В.

Диаметр электрода

Напряжение дуги почти не оказывает влияния на глубину провара, но влияет на ширину шва. При возрастании напряжения ширина шва увеличивается, при снижении напряжения — уменьшается, что широко используется при механизированных способах сварки для регулирования ширины шва особенно при наплавке. При ручной сварке напряжение изменяется незначительно (от 18 до 22 В), что не оказывает практического влияния на ширину шва.

Скорость сварки

Ширина шва зависит от скорости сварки: увеличение скорости уменьшает ширину шва, а уменьшение скорости — увеличивает ширину шва.

Это соотношение сохраняется при всех скоростях сварки и широко используется в практике для регулирования ширины шва.

Поперечное перемещение электрода сильно влияет на глубину провара и ширину шва, поэтому его широко используют при ручной сварке для регулирования формы шва. Увеличение ширины поперечных перемещений конца электрода увеличивает ширину шва и уменьшает глубину провара, и наоборот. Это связано с соответствующим изменением концентрации тепла дуги на металле.

Длина (вылет) электрода., Физические свойства покрытия или флюса.

Начальная температура металла в пределах от — 60 до +80° С не влияет на форму шва. Подогрев основного металла до 100-400° С приводит к увеличению ширины шва и глубины провара, причем быстрее растет ширина шва, чем провар. Предварительным подогревом свариваемого металла объясняется увеличение ширины верхних слоев при многослойной сварке и наплавке.

Сварка неплавящимся электродом

... дефектных начального (неполный провар) и коночного (усадочная раковина) участков шва. Другой разновидностью сварки вольфрамовым электродом является сварка полым вольфрамовым электродом в вакууме. Возбуждение и поддержание дуги в вакууме 10"3 мм ...

Наклон электрода, Наклон изделия, Выбор режима сварки.

Диаметр проводки электрода выбирается в зависимости от толщины свариваемого Металла. Для стыковых швов можно принимать:

-

Толщину свариваемого металла, мм 0,5-1,5 1,5-3 3-5 6-8 9-12 13-20

-

Диаметр проволоки электрода, мм 1,5-2,0 2-3 3-4 4-5 4-6 5-6

При большом диаметре электрода повышается производительность сварки, но возможно проплавление свариваемого металла, затрудняется выполнение швов в вертикальном н потолочном положениях, возможеннепровар корня шва. Поэтому первый слои многослойного шва всегда сваривается электродом диаметром 4-5 мм, за исключением швов с U-образной подготовкой, где весь шов можно сваривать электродами одного (максимально допустимого) диаметра.

Вертикальные и потолочные швы свариваются электродами диаметром не более 5 мм; сварщики высокой квалификации могут такие швы сваривать электродами диаметром 6 мм. Прихваточные швы и наплавка валиками небольшого сечения выполняются электродами диаметром не более 5 мм.

Сварочный ток выбирается в зависимости от диаметра электрода и марки электродного покрытия. В табл.5 приведены рекомендуемые величины тока для электродов различных марок.

Если ток мал, то в сварочную ванну будет поступать недостаточно тепла и возможно несплавление основного и наплавленного металла (непровар), резко понижающее прочность сварного соединения. При слишком большой величине тока весь электрод, спустя некоторое время после начала сварки, сильно разогревается, его металл начинает быстрее плавиться и стекать в шов. Это создает излишек наплавленного металла в шве и также связано с опасностью образования непровара в случае попадания жидкого электродного металла на нерасплавленный основной металл.

При выборе величины тока для сварки встык низкоуглеродистой стали в нижнем положении можно пользоваться формулой акад. К — К. Хренова:

Iсв = (20 + 6d)

- d,

где Icв — сварочный ток, А, d — диаметр металлического стержня электрода, мм.

При толщине металла менее l,5

Для сварки соединений внахлестку и тавровых можно применять больший ток, так как в этом случае опасность сквозного проплавления меньше.

-

-

Возбуждение дуги и поддержание ее горения

-

Для возбуждения дуги сварщик концом электрода прикасается к металлу, а затем быстро отводит его на 2-4 мм. В этот момент образуется дуга, постоянную длину которой поддерживают во время сварки путем постепенного опускания электрода по мере его расплавления. До момента образования дуги сварщик должен закрыть лицо щитком или шлемом.

Другой способ заключается в следующем: сварщик проводит (чиркает) по поверхности свариваемого металла концом электрода и затем быстро отводит его на небольшое расстояние, возбуждая дугу.

Оборудование и технология для механизированной сварки

... 40 килограмм металла в день. Сравните этот показатель с аналогичным для выполнения той же работы ручным электродом. Увеличение до 24% коэффициента наплавки. Процесс сварки проволокой Innershield ... практически устраняются. % снижение времени зачистки сварных швов. При четком соблюдении режимов сварки для электродов Innershield характерен низкий уровень разбрызгивания, что сокращает время на зачистку

Дугу необходимо поддерживать возможно короткой. При короткой, дуге около шва образуется небольшое количество мелких капель металла, электрод плавится спокойно, давая равномерный — пучок искр, глубина проплавления свариваемого металла получается больше.

Длинная дуга не обеспечивает достаточной глубины проплавления основного металла, а электродный металл при плавлении окисляется и сильно разбрызгивается; в результате получается неровный шов с большим количеством включений окислов.

О длине дуги можно судить по звуку, издаваемому ею при горении. Дуга нормальной длины издает равномерный звук одного тона, слишком длинная дуга — более резкий и громкий звук, часто прерывающийся и сопровождающийся хлопками.

В случае обрыва дугу возбуждают вновь, тщательно заваривают кратер в том месте, где произошел обрыв дуги, и продолжают сварку шва. При сварке особо ответственных узлов, работающих в условиях знакопеременной нагрузки и подверженных явлению «усталости», не разрешается возбуждать дугу на основном металле вне зоны шва, так как это может привести к «ожогу» поверхности металла и явиться причиной начала последующего разрушения шва в данном месте.

-

-

Наплавка валика

-

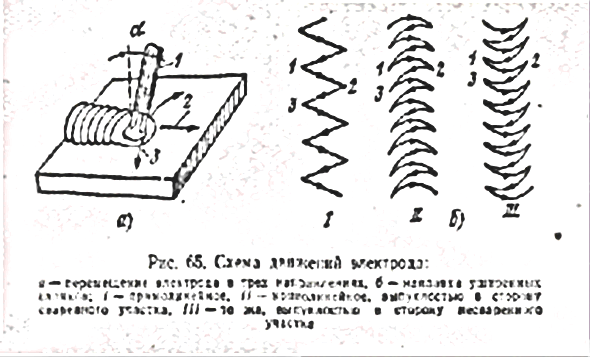

При перемещении электрода прямолинейно вдоль шва без колебательных движений наплавляется узкий (ниточный) валик. При наложении валика электрод следует держать наклонно, под некоторым углом к вертикальной линии, чтобы капли металла, перемещающиеся при расплавлении конца электрода в направлении его оси, попадали в расплавленный металл ванны. Электрод должен быть наклонён в сторону направления сварки. При этом глубина проплавления основного металла получается больше. Угол наклона а с покрытого электрода к вертикали должен составлять 15-20°.

Рис.2 . Схема движения электрода: а – перемещение электрода в трех направлениях, б – наплавка уширенных валиков, 1 – прямолинейное, 2 – криволинейное, выпуклостью в сторону сваренного участка, 3 – то же, выпуклостью в сторону несваренного участка

Изменяя наклон электрода, сварщик может регулировать глубину расплавления металла, способствовать лучшему формированию валика шва и влиять на скорость охлаждения ванны.

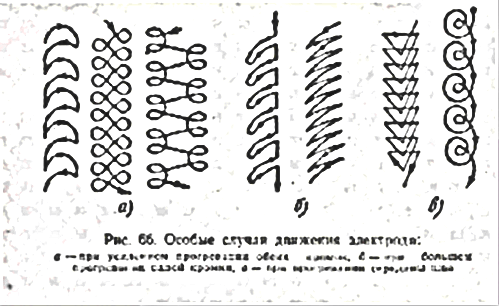

Рис.3 . Особые случаи движения электрода: а – при усилении прогрева обеих кромок, б – при большом прогревании одной кромки, в — припрогревании середины шва

Узкий валик накладывают при проваре корня шва, сварке тонких, листов, сварке горизонтальных и потолочных швов (независимо от числа слоев).

Процессы сварки металлов плавлением

... электрической дуговой сварке основная часть теплоты, необходимая для нагрева и плавления металла, получается за счет дугового разряда, возникающего между свариваемым металлом и электродом. Под действием теплоты дуги кромки свариваемых деталей ...

Чем медленнее сварщик перемещает электрод вдоль шва, тем шире получается валик. В узком, но высоком валике объем наплавленного металла невелик, такой валик застывает быстрее, и растворенные в металле не выделившиеся газы могут вызвать пористость шва. Поэтому чаще применяют уширенные валики, которые также менее склонны к образованию кристаллизационных трещин. При выполнении их сварщик сообщает электроду колебательные движения поперек шва, причем конец электрода должен совершать три движения (рис.2, а): поступательное вдоль оси электрода сверху вниз, поступательное 2 вдоль линии шва и колебательное 3 поперек шва, перпендикулярно его оси. Колебательные движения электрода способствуют прогреву кромок и замедляют остывание сварочной ванны.

Схемы движений конца электрода при наплавке уширенных валиков показаны на рис, 2,6. В точках, 2 и 3 скорость перемещения электрода уменьшается, что способствует прогреванию кромок. При ручной сварке нормальной считается ширина валика, равная 2,5-3 диаметрам электрода. В этом случае все кратеры расплавленного металла 1, 2, 3 сливаются в одну ванну и обеспечивается наилучшее сплавление основного и наплавленного металла.

При слишком большой ширине валика металл в точке 1 затвердеет к тому моменту, когда дуга возвратится в точку 3, и в этом месте может образоваться непровар. Кроме того, понижаетсяпроизводительность сварки. На рис.3 а показаны движения концом электрода, необходимые для прогревания обеих кромок, на рис.3. б — для прогревания только одной кромки (например, при сварке листов разной толщины).

Для прогревания середины шва электрод перемешают по схеме, данной на рис.3 в. Наплавляя валик, сварщик может находиться сбоку от шва и перемещать электрод слева направо или располагаться по оси шва и вести электрод «на себя» или «от себя».

После окончания наплавки валика остающийся в конце его кратер должен быть тщательно заварен, чтобы в этом месте не появилась трещина.

При сварке электродами с покрытиями необходимо обеспечить полную и равномерную защиту жидкого металла слоем расплавленного шлака. Шлак должен располагаться позади, дуги, не смешиваться с расплавленным металлом и не затекать вперед дуги, т.е. не попадать на поверхность нерасплавленного металла. Металл поддерживается достаточное время в жидком состоянии, чтобы частицы шлака всплыли на поверхность ванны и шлак успел раскислить металл.

-

-

Сварка стыковых швов

-

При сварке швов без скоса кромок валик накладывается с небольшим уширением с одной или с обеих сторон стыка. Во избежание,непровара необходимо обеспечить расплавление металла обеих кромок по всей толщине.

Провар металла толщиной до 6 мм по всему сечению шва при сварке встык без скоса кромок зависит от правильного выбора тока и диаметра электрода. При соответствующих диаметрах электрода и величине тока обеспечивается полный провар и высокая производительность сварки без скоса~ кромок металла толщиной от 4 до 8 мм. Подбирать величину токарекомендуется опытным путем (сваривая пробные планки).

Технологические основы процесса сварки металлов и сплавов (её ...

До практического применения дуги для целей сварки прошло 80 лет. Н.Н.Бенардос впервые применил электрическую дугу между угольным электродом и металлом для сварки. Он применил созданный им способ не только ... для сварки, но и для наплавки и резки металлов. Другой русский изобретатель Славянов, ...

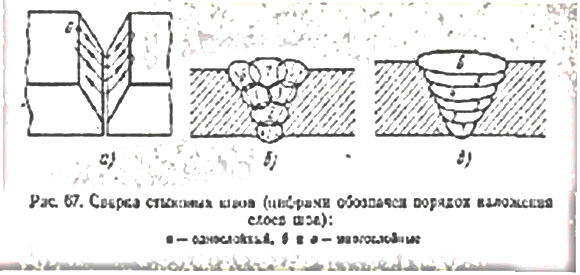

Рис.4 . Сварка стыковых швов(цифрами обозначен порядок наложения слоев шва): а – однослойный, б – в — многослойный

Соединения встык с V-образной подготовкой кромок в зависимости от толщины металла сваривают однослойными или многослойными швами. При сварке в один слой дугу возбуждают в точке а (рис.4, а) на грани скоса, затем электрод перемещают вниз, проваривают корень шва и выводят дугу на вторую кромку. На скосах кромок движение электрода замедляют для обеспечения достаточного провара, а в корне шва, во избежание сквозного прожога, ускоряют.

С обратной стороны соединения рекомендуется накладывать подварочный шов, предварительно очистив корень шва от наплывов металла и шлака. Иногда с обратной стороны шва ставят подкладку из стали толщиной 2-3 мм. В этом случае можно повысить сварочный ток на 20-30% по сравнению с нормальной величиной, не опасаясь сквозного проплавления, Стальная подкладка при наложении валика шва приваривается и ее оставляют, если конструкция и назначение изделия это позволяют.

В ответственных конструкциях корень шва проваривают с обратной стороны; металл корня шва перед заваркой предварительно вырубают зубилом или зачищают резаком для поверхностной резки с целью удаления возможных дефектов (непровара, трещин).

При сварке многослойных стыковых швов сначала тщательно проваривают корень шва электродом диаметром 4-5 мм, затем наплавляют последующие слои уширенными валиками электродами большего диаметра (рис.4, б, в).

Перед наложением последующих слоев поверхность предыдущих очищают от шлака и окалины. Необходимо расплавлять и проваривать кромки, хорошо заваривать кратеры, не допускать в шве шлаковых прослоек.

Если подварка корня шва с обратной стороны невозможна, то для обеспечения полного провара НИИ мостов рекомендует первый шов (корень шва) сваривать в вертикальном положении, при угле раскрытия кромок 60°, притуплении 1,5 мм, зазоре 3-4 мм, электродом диаметром 4 мм с покрытием АНО-4, током 160 А. При этом следует избегать резких изменений величины зазора между кромками. Плавные изменения величины зазора в пределах 2-4 мм значения не имеют. Сварку ведут в направлении снизу вверх. Применяют и другие рутиловые покрытия, дающие относительно жидкотекучие шлаки, например покрытие ОЗС-3. Второй и последующие швы сваривают в нижнем положении ручной, полуавтоматической или автоматической сваркой. Можно продолжать сварку и в вертикальном положении, если это технологически рационально. Для обеспечения последующего провара в месте прекращения сварки (при смене электрода и по другим причинам) перед ожидаемым перерывом процесса сварки шов «разваривают», т.е. делают электродом местное расплавление кромок, образуя лунку в корне разделки шва. Возобновление сварки начинают со дна лунки. Вследствие малого объема ванны в этот момент металл быстро кристаллизуется и не вытекает из ванны; обеспечивается полный провар кромок и хорошее формирование валика с обратной стороны корни шва.

Швы с Х-образной подготовкой кромок сваривают так же, как и швы с V-образной подготовкой кромок. Необходимо во всех случаях принимать меры, способствующие уменьшению и выравниванию сварочных деформаций и напряжений.

Принцип работы сварочного выпрямителя

... разной толщины или с разной скоростью сварки без прожогов металла свариваемых деталей. Высокий ток требует сварки с большей скоростью. Принцип работы сварочного выпрямителя, помимо создания нужного напряжения, основан на ...

Чтобы при наплавке вышележащих слоев достаточно прогревался и отжигался нижележащий слой, толщина каждого слоя не должна превышать 4-5 мм

-

-

Сварка угловых швов

-

При сварке угловых швов жидкий металл стремится стекать на нижнюю плоскость. Поэтому сварку таких швов в нижнем положении лучше производить «в лодочку», а изделие располагать так, чтобы шлак не затекал на металл перед дугой. Однако не всегда возможно установить деталь в нужное положение.

При сварке углового шва, нижняя плоскость которого расположена горизонтально, возможен непровар вершины угла или одной из кромок. Непровар может образоваться на нижнем листе, если начинать сварку с вертикального листа, так как в этом случае расплавленный металл стечет на недостаточно нагретую поверхность нижнего листа. Поэтому сварку таких швов следует начинать, зажигая дугу на нижней плоскости в точке А, и вести электрод.

Электрод следует держать под углом 45° к поверхности листов, слегка наклоняя его в процессе сварки то к одной, то к другой плоскости.

Угловые швы при соединении не «в лодочку» выполняют однослойными при катете шва до 8 мм; при катете шва свыше 8 мм — в два слоя и более.

При сварке многослойного углового шва сначала накладывают узкий валик электродом диаметром 3-4 мм, чем обеспечивается провар корня. Определяя число проходов, исходят из площади поперечного сечения шва. Для каждого слоя эта величина должна составлять 30-40 мм 2 .

-

-

Техника безопасности

-

Основной опасностью при дуговой ручной сварке является опасность поражения электротоком. Сырость, грязь повышают опасность поражения электрическим током; чистая, сухая одежда, сухая обувь (без металлических шпилек), сухой деревянный пол понижают эту опасность. Защитные резиновые галоши, коврики, перчатки служат дополнительным средством защиты от поражения электротоком.

При ручной дуговой сварке поражение электрическим током может произойти от прикосновения к токоведущим частям: к клеммам или концам проводов электросети при подключении сварочного трансформатора или электромашинного преобразователя; к плохо изолированным проводам сварочного трансформатора со стороны питания от электросети; к плохо изолированным сварочным проводам; к токоведущим частям осциллятора.

Провода, ограждения токоведущих частей трансформатора, осциллятора и клеммы должны быть надежно изолированы. Не следует производить самим подключение сварочного аппарата к сети, необходимо вызывать для этого электрика. Недопустимо прикасаться к неизолированным, плохо изолированным, неогражденным частям электрических устройств. Нельзя наступать на переносные электропровода на полу, так как при плохой их изоляции возможно поражение электротоком.

Технология ручной дуговой сварки (2)

... двух электродной сваркой, аесли больше - многоэлектродной сваркой пучком электродов. Если каждый изэлектродов получает независимое питание - сварку называют двухдуговой(многодуговой) сваркой. При дуговой сварке плавлением КПД ... Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мередвижения дуги металл сварочной ванны затвердевает и образует сварной шов ... и т.д.) и ремонтных работа

Особую опасность поражения электрическим током представляют сварочные работы, производимые внутри металлических емкостей (котлов, цистерн и пр.).

Такие работы требуют соблюдения специальных правил безопасности: применения безопасного электрододержателя с блокировкой, отключающей сварочный ток при холостом ходе (после того, как электрод отведен от свариваемого предмета).

Вследствие неисправностей, сырости, засорения металлической стружкой, загрязнения или увлажнения электрических устройств напряжение может перейти с токоведущих частей на корпус трансформатора, электро-машинного преобразователя, на ограждение электроаппаратуры, в частности осциллятора. Если при прикосновении к оборудованию, электроаппаратуре ощущается напряжение, надо немедленно вызвать электрика для устранения неисправности и проверки защитного заземления.

Правила пожарной безопасности

Сварщик обязан перед началом работы проверить исправность аппаратуры и готовность места сварки в противопожарном отношении (наличие средств пожаротушения — ящиков с песком, лопат, ведер с водой, огнетушителей).

Во время работы нельзя допускать попадания искр, расплавленного металла, пламени горелки, электродных огарков на сгораемые конструкции и материалы.

После выполнения сварочных работ необходимо тщательно осмотреть рабочее место, нижележащие площадки и этажи и в случае обнаружения воспламенения полить их водой.

К проведению сварочных работ допускаются сварщики, прошедшие противопожарный минимум и получившие специальные квалификационные удостоверения и специальный талон на право допуска их к проведению огневых работ. Разрешение на право проведения огневых работ выдается начальником или главным инженером строительства.

До начала проведения электросварочных работ, проводимых в помещении, должен быть проведен анализ проб воздуха из верхних точек помещения и подготовленных к ремонту аппаратов.

По окончании электросварочных работ, наплавке, резке работник не должен покидать рабочее место, не убедившись в отсутствии очага, способного вызвать пожар на месте проведения работы и в смежных помещениях. Все работающие должны быть обучены правилам ликвидации первичных очагов пожара и правильному применению первичных средств пожаротушения.

При выполнении электросварочных работ сгораемые конструкции должны быть ограждены постоянными или переносными заграждениями, а сгораемые полы должны быть защищены металлическими листами. Переносные ограждения должны быть изготовлены из листовой стали.

Пожароопасные органические растворители в подготовительных отделениях необходимо хранить только в количестве, согласованном с органами пожарного надзора.

Места производства электросварочных и газопламенных работ на данном, а также на нижерасположенных ярусах (при отсутствии несгораемого защитного настила или настила, защищенного несгораемым материалом) должны быть освобождены от сгораемых материалов в радиусе не менее 5 м, а от взрывоопасных материалов и оборудования (газогенераторов, газовых баллонов и т.п.) — не менее 10 м.

Каждый рабочий пост сварщика должен быть оборудован первичными средствами пожаротушения, а работники должны обладать навыками по их использованию.

В качестве первичных средств пожаротушения применяют устройства, инструменты и материалы, предназначенные для локализации и (или) ликвидации загорания на начальной стадии (огнетушители, внутренний пожарный кран, вода, песок, кошма, асбестовое полотно, ведро, лопата и др.).

Эти средства всегда должны быть наготове и, как говорится, под рукой.

Ручные пенные, аэрозольные, углекислотно-бромэтиловые огнетушители предназначены для тушения начинающихся очагов пожара при воспламенении горючих твердых и жидких веществ, за исключением тех, которые химически воздействуют с огнетушащими средствами, усиливая горение или создавая опасность взрыва. Пенные огнетушители нельзя применять при тушении электрооборудования и электроустановок, находящихся под напряжением. Углекислотные огнетушители предназначены для тушения любых горючих веществ, за исключением щелочных металлов, а также веществ, горение которых может происходить без доступа воздуха. Порошковые огнетушители в зависимости от марки порошка предназначены для тушения горючих жидкостей и газов, электроустановок под напряжением до 600В (ПСБ), тушения щелочных металлов (ПС-1, СИ), горючих жидкостей и газов, тлеющих материалов (дерево, бумага, уголь) — огнетушители порошком П-1 и ПФ.

При проведении сварочных работ запрещается:

а) приступать к работе при неисправной аппаратуре;

б) производить сварку или резку свежеокрашенных конструкций до полного высыхания краски;

в) пользоваться при сварке одеждой и рукавицами со следами масел и жиров, бензина и других горючих жидкостей;

г) хранить в сварочных кабинах или в зоне сварки горючие либо взрывчатые предметы и материалы;

д) допускать к сварочным работам сварщиков или учеников сварщиков, не сдавших испытаний по противопожарной безопасности при выполнении сварочных работ;

е) выполнять сварку емкостей, содержащих горючие или взрывчатые вещества, а также сварку сосудов, находящихся под давлением, сварку работающего оборудования или оборудования, находящегося под напряжением;

ж) допускать соприкосновение электрических проводов с баллонами газа;

з) перегревать баллоны с газами;

и) работать вблизи газовых баллонов инструментом, вызывающим появление искры;

к) вешать на газопроводы тряпки, промасленную ветошь;

л) выпускать полностью газ из баллонов (давление газа при его расходовании снижают до 0,05—0,1 МПа, т. е. до 0,5—1 кгс/см2)

м) переносить баллоны на руках, плечах.

-

Охрана труда

Дуговая сварка металлов может сопровождаться наличием ряда вредных и опасных производственных факторов, к числу которых относятся:

повышенная температура поверхностей оборудования, материалов;

повышенная температура воздуха рабочей зоны;

- опасный уровень напряжения в электрической цепи, замыкание которой может произойти через тело человека;

повышенная яркость света;

повышенный уровень ультрафиолетовой радиации;

искры, брызги и выбросы расплавленного металла;

передвигающиеся изделия, заготовки, материалы;

взрывоопасность;

системы под давлением;

высота.

Дуговая электросварка должна выполняться в соответствии с требованиями ГОСТ 12.3.003-86.

Концентрации вредных веществ в воздухе рабочей зоны при выполнении различных видов сварки не должны превышать предельно допустимых концентраций (ПДК), регламентированных ГОСТ 12.1.005-88. Проверка состояния воздушной среды осуществляется путем определения концентраций вредных веществ в зоне дыхания (под щитком) сварщика, а также в воздухе производственных помещений.

Уровни опасных и вредных производственных факторов в рабочей зоне не должны превышать установленных значений:

-

уровень шума — по ГОСТ 12.1.003-83 и Санитарным нормам, утвержденным Минздравом;

-

уровни локальной и общей вибрации — по ГОСТ 12.1.012-90 и Санитарным правилам, утвержденным Минздравом.

Электрические поля токов промышленной частоты должны соответствовать требованиям ГОСТ 12.1.002-84.

Реальные условия труда при сварке и с применением родственных технологий сопровождаются комплексом опасных и вредных производственных факторов.

Наиболее характерным вредным фактором практически для всех способов дуговой сварки является образование и поступление в воздух рабочей зоны сварочных аэрозолей, содержащих токсические вещества. Длительное воздействие на организм сварщика вредных аэрозолей может привести к возникновению таких профессиональных заболеваний, как пневмокониоз, пылевой бронхит, интоксикация металлами и газами и др.

Дуговая сварка, за исключением сварки под флюсом, сопровождается оптическим излучением в ультрафиолетовом, видимом и инфракрасном диапазонах, многократно превышающем физиологически переносимую глазом человека величину. Интенсивность оптического излучения сварочной дуги и его спектральные характеристики зависят от мощности дуги, способа сварки, вида сварочных материалов, защитных и плазмообразующих газов. При отсутствии средств индивидуальной защиты возможны поражения органов зрения (электроофтальмия, конъюнктивит, катаракта) и кожных покровов (ожоги и т. п.).

Интенсивность инфракрасного (теплового) излучения от свариваемых изделий и сварочной ванны определяется температурой изделий, их габаритами и конструкцией, а также температурой и размерами сварочной ванны. При отсутствии средств индивидуальной защиты воздействие теплового излучения с интенсивностью, превышающей допустимый уровень, может привести к нарушениям терморегуляции, тепловому удару. Контакт с нагретым металлом вызывает ожоги.

Напряженность электромагнитных полей зависит от конструкции и мощности сварочного оборудования, конфигурации свариваемых изделий. Характер их влияния на организм определяется уровнем и длительностью воздействия. Как правило, при ручной дуговой сварке напряженность магнитного поля незначительна (до 300 А/м), при полуавтоматической и автоматической сварке изделий больших толщин достигает более значительных величин, однако не превышает предельно допустимых уровней.

Шум на рабочих местах при дуговой сварке является фактором умеренной интенсивности. Источники шума — сварочная дуга и источники питания. Уровень шума от сварочной дуги определяется стабильностью ее горения. Поэтому при сварке покрытыми электродами и другими сварочными материалами, в составе которых присутствуют элементы — стабилизаторы дуги, уровень шума не превышает допустимого уровня звукового давления. При сварке в углекислом газе, особенно проволокой сплошного сечения, которая не отличается высокой стабильностью горения дуги, уровни звукового давления в зависимости от режима сварки могут быть больше допустимых значений.

Разбрызгивание металла при сварке в углекислом газе проволокой сплошного сечения достигает 15%, при использовании покрытых электродов и порошковых проволок существенно меньше, при сварке под флюсом отсутствует совсем. Брызги, искры и выбросы расплавленного металла и шлака при отсутствии средств защиты могут стать причиной ожогов кожных покровов, травмирования органов зрения, а также повышают опасность возникновения пожаров.

Опасным для жизни человека считается напряжение более 42В переменного и 110В постоянного тока для помещений сварочных цехов и 12В для особо опасных условий (сырые помещения, замкнутые металлические объемы и т. п.).

Однако эти значения напряжения являются довольно условными, поскольку опасность поражения электрическим током существенно зависит от продолжительности воздействия, а также от индивидуальных особенностей организма сварщика и окружающих условий. Наличие даже малых количеств алкоголя в крови резко снижает электрическое сопротивление тела человека. Мокрая или потная кожа имеет во много раз большую электропроводность, повышая тем самым опасность поражения током.

Статические и динамические физические нагрузки у сварщиков при ручной и полуавтоматической сварке вызывают перенапряжение нервной и костно-мышечной систем организма. Статические нагрузки зависят от массы сварочного инструмента (электрододержателя, шлангового держателя полуавтомата), гибкости шлангов и проводов, длительности непрерывной работы и поддержания рабочей позы (стоя, сидя, полусидя, стоя на коленях, лежа на спине).

Наибольшие физические нагрузки ощущаются при выполнении сварочных работ полусидя, и стоя при сварке в потолочном положении или лежа на спине в труднодоступных местах.

Динамическое перенапряжение связано с выполнением тяжелых вспомогательных работ: доставка на рабочее место заготовок, сварочных материалов, подъем и переноска приспособлений, поворот свариваемых узлов. Такие нагрузки приводят к утомляемости сварщиков и ухудшению качества сварных швов.

Следует отметить, что, кроме указанных в таблице опасных и вредных факторов, при электродуговых процессах отмечается ионизация воздуха рабочей зоны с образованием ионов обеих полярностей. Причиной этого являются электрическая и термическая ионизация в результате электродугового процесса, а также воздействие ультрафиолетового излучения дуги на воздух. Повышенная или пониженная концентрация отрицательно или положительно заряженных ионов в воздухе рабочей зоны также может оказывать неблагоприятное действие на самочувствие и здоровье работающих.

При дуговой сварке в защитных газах дополнительно появляются опасные факторы (системы, находящиеся под давлением, — баллоны с защитным газом), которые могут стать причиной взрывов.

-

Список использованной литературы

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/oborudovanie-dlya-ruchnoy-dugovoy-svarki/

Основные источники:

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/oborudovanie-dlya-ruchnoy-dugovoy-svarki/

1. В.В. Овчинников Сварка и резка деталей из различных сталей цветных металлов и их сплавов, чугунов во всех пространственных положениях.- М.: Академия, 2014/15

2. Колганов, Л.А. Сварочные работы. М.: «Дашков и К», 2009/10

3. Н.А. Юхин Газосварщик — М.: Академия, 2013/15.

4. Г.Г. Чернышов Технология сварки плавлением и термической резки.- М.: Академия, 2011г.(15)

5. А.И. Герасименко «Основы электрогазосварки – М: «Академия», 2010/5

6. Чебан В. А. Сварочные работы — Ростов н/Д : Феникс, 2010/10

7. В.В. Овчинников Газосварщик М.: Академия, 2013/30

Дополнительные источники:

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/oborudovanie-dlya-ruchnoy-dugovoy-svarki/

-

Алексеев Е.К., Мельник В.И. Сварка в промышленном строительстве – М Стройиздат, 1977 –377 с

-

Алешин Н.П. Щербинский В.Г. Контроль качества сварочных работ – М Высш школа, 1986 – 167 с

-

http://www.stroy-armatura.ru

-

Межгосударственный стандарт ГОСТ 2.312–72* «Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений» (утв. постановлением Государственного комитета стандартов Совета Министров СССР от 10 мая 1972 г. №935)

-

Глизманенко Д.Л. «Сварка и резка металлов», Высшая школа, 1974г.

-

Баранов М.С. «Технология производства сварных конструкций», Машиностроение, 1966г.