Сварочная металлургия отличается от других металлургических процессоввысокими температурами термического цикла и малым временем существованиясварочной ванны в жидком состоянии, т.е. в состоянии, доступном дляметаллургической обработки металла сварного шва. Кроме того, специфичныпроцессы кристаллизации сварочной ванны, начинающиеся от границы сплавления,и образования изменённого по своим свойствам металла зоны термическоговлияния.

Сварка сопровождается комплексом одновременно протекающих процессов,основными из которых являются: тепловое воздействие на металл в зонетермического влияния, термодеформационные плавления, металлургическойобработки и кристаллизации металла в объёме сварочной ванны.Физическая свариваемость характеризует принципиальную возможность получениямонолитных сварных соединений и главным образом относится к разнороднымметаллам.

Сварка — это один из ведущих технологических процессов обработки металлов.

Большие преимущества сварки обеспечили её широкое применение в народномхозяйстве. С помощью сварки осуществляется производство судов, турбин,котлов, самолётов, мостов, реакторов и других необходимых конструкций.

Сваркой называется технологический процесс получения неразъёмныхсоединений посредством установления межатомных связей между свариваемымичастями при их местном или общем нагреве, или пластическом деформировании,или совместным действием того и другого.

Сварное соединение металлов характеризует непрерывность структур. Дляполучения сварного соединения нужно осуществить межмолекулярное сцеплениемежду свариваемыми деталями, которое приводит к установлению атомарной связив пограничном слое.

-

Технологическая часть

Технология ручной дуговой сварки

-

-

Классификация электрической дуговой сварки.

-

Все существующие способы сварки, как уже упоминалось выше, можно разделить надве основные группы:

-

Сварку давлением – контактная, газопрессовая – трением, холодная –ультразвуком,

16 стр., 7688 словСварка цветных металлов и сплавов

... кромок основного металла и электродной проволоки. Проволока вводится в зазор и подаётся в шлаковую ванну с помощью мундштука и служит для подвода тока и пополнения сварочной ванны расплавленным металлом. Электрошлаковая сварка осуществляется при ...

-

Сварку плавлением – газовая, термитная, электродуговая,электрошлаковая, электронно-лучевая, лазерная.

Самое широкое распространение получили различные способы электрической сваркиплавлением, а ведущее место занимает дуговая сварка, при которой источникомтеплоты служит электрическая дуга.

Электрическую сварку плавлением в зависимости от характера источников нагреваи расплавления свариваемых кромок можно разделить на следующие основные видысварки:

-

электрическая дуговая, где источником тепла является электрическая дуга;

-

электрошлаковая, где основным источником теплоты являетсярасплавленный шлак, через который протекает электрический ток;

-

электронно-лучевая, при которой нагрев и расплавление кромоксоединяемых деталей производят направленным потоком электронов, излучаемыхраскалённым катодом;

-

лазерная, при которой нагрев и расплавление кромок соединяемых деталейпроизводят направленным сфокусированным мощным световым лучом микрочастиц-фотонов.

При электрической дуговой сварке основная часть теплоты, необходимая длянагрева и плавления металла, получается за счет дугового разряда,возникающего между свариваемым металлом и электродом. Под действием теплотыдуги кромки свариваемых деталей и торец плавящегося электрода расплавляются,образуя сварочную ванну, которая некоторое время находится в расплавленномсостоянии. При затвердевании металла образуется сварное соединение. Энергия,необходимая для образования и поддержания дугового разряда, получается отисточников питания дуги постоянного или переменного тока. Классификациядуговой сварки производится в зависимости от степени механизации процессасварки, рода тока и полярности, типа дуги, свойств электрода, вида защитызоны сварки от атмосферного воздуха и др.

По степени механизации различают сварку вручную, полуавтоматическую иавтоматическую сварку. Отнесение процессов к тому или иному способу зависитот того, как выполняются зажигание и поддержание определенной длины дуги,манипуляция электродом для придания шву нужной формы, перемещение электродапо линии наложения шва и прекращения процесса сварки.

При ручной сварке указанные операции, необходимые для образования шва,выполняются рабочим-сварщиком вручную без применения механизмов.

При полуавтоматической сварке плавящимся электродом механизируются операциипо подаче электродной проволоки в сварочную зону, а остальные операциипроцесса сварки осуществляются вручную.

При автоматической сварке под флюсом механизируются операции по возбуждениюдуги, поддержанию определённой длины дуги, перемещению дуги по линииналожения шва. Автоматическая сварка плавящимся электродом ведётся сварочнойпроволокой диаметром 1-6 мм; при этом режим сварки (ток, напряжение, скоростьперемещения дуги и др.) более стабилен, что обеспечивает однородностькачества шва по его длине, в то же время требуется большая точность вподготовке и сборке деталей под сварку.

Сборка и сварка арматурных сеток

... требуется большая точность в подготовке и сборке деталей под сварку. По роду тока различают: электрическая дуга, питаемая постоянным током прямой полярности (минус на электроде); электрическая дуга, питаемая постоянным током обратной полярности ...

По роду тока различают дуги, питаемые постоянным током прямой (минус наэлектроде) или обратной (плюс на электроде) полярности или переменным током.

В зависимости от способов сварки применяют ту или иную полярность. Сварка подфлюсом и в среде защитных газов обычно производится на обратной полярности.

По типу дуги различают дугу прямого действия (зависимую дугу) и дугукосвенного действия (независимую дугу).

В первом случае дуга горит междуэлектродом и основным металлом, который также является частью сварочной цепи,и для сварки используется теплота, выделяемая в столбе дуги и на электродах;во втором — дуга горит между двумя электродами. Основной металл не являетсячастью сварочной цепи и расплавляется преимущественно за счёт теплоотдачи отгазов столба дуги. В этом случае питание дуги осуществляется обычнопеременным током, но она имеет незначительное применение из-за малогокоэффициента полезного действия дуги (отношение полезно используемой тепловоймощности дуги к полной тепловой мощности).

По свойствам электрода различают способы сварки плавящимся электродом инеплавящимся (угольным, графитовым и вольфрамовым).

Сварка плавящимсяэлектродом является самым распространённым способом сварки; при этом дугагорит между основным металлом и металлическим стержнем, подаваемым в зонусварки по мере плавления. Этот вид сварки можно производить одним илинесколькими электродами. Если два электрода подсоединены к одному полюсуисточника питания дуги, то такой метод называют двух электродной сваркой, аесли больше — многоэлектродной сваркой пучком электродов. Если каждый изэлектродов получает независимое питание — сварку называют двухдуговой(многодуговой) сваркой. При дуговой сварке плавлением КПД дуги достигает 0,7-0,9.

По условиям наблюдения за процессом горения дуги различают открытую, закрытуюи полуоткрытую дугу. При открытой дуге визуальное наблюдение за процессомгорения дуги производится через специальные защитные стёкла — светофильтры.

Открытая дуга применяется при многих способах сварки: при ручной сваркеметаллическим и угольным электродом и сварке в защитных газах. Закрытая дугарасполагается полностью в расплавленном флюсе — шлаке, основном металле и подгранулированным флюсом, и она невидима. Полуоткрытая дуга характерна тем, чтоодна её часть находится в основном металле и расплавленном флюсе, а другаянад ним. Наблюдение за процессом производится через светофильтры.

Используется при автоматической сварке алюминия по флюсу.

По роду защиты зоны сварки от окружающего воздуха различают следующие способысварки: без защиты (голым электродом, электродом со стабилизирующимпокрытием), со шлаковой защитой (толстопокрытыми электродами, под флюсом),шлакогазовой (толстопокрытыми электродами), газовой защитой (в среде газов) скомбинированной защитой (газовая среда и покрытие или флюс).

Ручная дуговая сварка металлическими электродами с покрытием

... элементами режима дуговой сварки являются: ток, род и полярность тока, диаметр электрода, напряжение дуги и скорость сварки. При ручной сварке к ним добавляется величина поперечного перемещения конца электрода. Остальные факторы - вылет (длина) электрода, свойства покрытия, ...

Стабилизирующиепокрытия представляют собой материалы, содержащие элементы, легкоионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов(тонкопокрытые электроды), предназначенных для ручной дуговой сварки.

Защитные покрытия представляют собой механическую смесь различных материалов,предназначенных ограждать расплавленный металл от воздействия воздуха,стабилизировать горение дуги, легировать и рафинировать металл шва.

Наибольшее применение имеют средне — и толстопокрытые электроды,предназначенные для ручной дуговой сварки и наплавки, изготовляемые вспециальных цехах или на заводах.

Применяются также магнитные покрытия, которые наносятся на проволоку впроцессе сварки за счёт электромагнитных сил, возникающих между находящейсяпод током электродной проволокой и ферромагнитным порошком, находящемся вбункере, через который проходит электродная проволока при полуавтоматическойили автоматической сварке. Иногда это ещё сопровождается дополнительнойподачей защитного газа.

-

-

Ручная дуговая сварка и оборудование для неё.

-

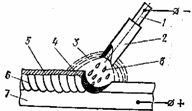

Наибольший объём среди других видов сварки занимает ручная дуговая сварка-сварка плавлением штучными электродами, при которой подача электрода иперемещение дуги вдоль свариваемых кромок производится вручную. Схемапроцесса показана на рис. 1

Рис. 1 . Ручная дуговая сварка металлическим электродом с покрытием

Дуга горит между стержнем электрода 1 и основным металлом 7. Под действиемтеплоты дуги электрод и основной металл плавятся, образуя металлическуюсварочную ванну 4. Капли жидкого металла 8 с расплавляемого электродногостержня переносятся в ванну через дуговой промежуток. Вместе со стержнемплавится покрытие электрода 2, образуя газовую защиту 3, вокруг дуги и жидкуюшлаковую ванну на поверхности расплавленного металла.

Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мередвижения дуги металл сварочной ванны затвердевает и образует сварной шов 6.

Жидкий шлак по мере остывания образует на поверхности шва твёрдую шлаковуюкорку 5, которая удаляется после остывания шва. Для обеспечения заданногосостава и свойств шва сварку выполняют покрытыми электродами, к которымпредъявляют специальные требования (стальные покрытые электроды для ручнойдуговой сварки и наплавки изготовляют в соответствии с ГОСТ 9467-75).

Сварочный пост для ручной дуговой сварки оснащается источником питания,токоподводом, необходимыми инструментами, принадлежностями иприспособлениями.

Сварочные посты могут быть стационарными и передвижными. К стационарнымотносят посты, расположенные в цехе, преимущественно в отдельных сварочныхкабинах, в которых сваривают изделия небольших размеров. Передвижныесварочные посты, как правило, применяют при монтаже крупногабаритных изделий(трубопроводов, металлоконструкций, и т.д.) и ремонтных работах. При этомчасто используют переносные источники питания. В зависимости от свариваемыхматериалов и применяемых электродов для ручной дуговой сварки применяютисточники переменного или постоянного тока с крутопадающей характеристикой.

«Техника и технология автоматической сварки под флюсом»

... электросваркой. Для сварки электрозаклёпок вместо обычных автоматов применяются простейшие приспособления, в которых подача электрода не производится, а дуга горит до естественного обрыва вследствие удлинения. Кольцевые швы. Сварка под флюсом кольцевых швов ...

Основным рабочим инструментом сварщика при ручной сварке служитэлектрододержатель, который предназначен для зажима электрода и проводасварочного тока. Применяют электрододержатели пружинного, пластинчатого ивинтового типов (рис. 2)

Рис.2. Электродержатели для ручной дуговой сварки: а – пружинный, б – пластинчатый, в — винтовой

Согласно ГОСТ 14651-78 электрододержатели выпускаю трёх типов в зависимостиот силы сварочного тока: 1 типа — для тока 125 А; 2 типа – для тока 125-315 А; 3-315-500 А.

Для подвода тока от источника питания к электрододержателю и изделиюиспользуют сварочные провода. Сечения проводов выбирают по установленнымнормативам для электротехнических установок (5-7 /мм 2 ).

К вспомогательным инструментам для ручной сварки относятся: стальныепроволочные щётки для зачистки кромок перед сваркой и для удаления споверхности швов остатков шлака; молоток — шлакоотделитель для удаленияшлаковой корки; особенно с угловых и корневых швов в глубокой разделке;зубило; набор шаблонов для проверки размеров швов; стальное клеймо дляклеймения швов; метр; стальная линейка; отвес; угольник; чертилка; мел; атакже ящик для хранения и переноски инструмента.

-

-

Технология ручной дуговой сварки.Выбор режима.

-

Под режимом сварки понимают совокупность контролируемых параметров,определяющих условия сварки. Параметры режима сварки подразделяют на основныеи дополнительные. К основным параметрам режима ручной сварки относят диаметрэлектрода, величину, род и полярность тока, напряжение на дуге, скоростьсварки. К дополнительным относят величину вылета электрода, состав и толщинупокрытий электрода, положение электрода и положение изделия при сварке.

Диаметр электрода выбирают в зависимости от толщины металла, катета шва,положения шва в пространстве.

Примерное соотношение между толщиной металла S и диаметром электрода dэ присварке в нижнем положении шва составляет:

S, мм……1-2 3-5 4-10 12-24 30-60

dэ, мм….2-3 3-4 4-5 5-6 6-8

Сила тока в основном зависит от диаметра электрода, но также от длины егорабочей части, состава покрытия, положения сварки. Чем больше ток, тем большепроизводительность, т.е. большее количество наплавленного металла:

Процессы сварки металлов плавлением

... механические свойства. Затвердевший металл ванны, так называемый металл сварного шва обычно по своим свойствам отличается от основного металла, незатронутого сваркой. Сварка плавлением отличается значительной ... тока. Классификация дуговой сварки производится в зависимости от степени механизации процесса сварки, рода тока и полярности, типа дуги, свойств электрода, вида защиты зоны сварки ...

G=aнIсвt,

где G — количество наплавленного металла, г; aн — коэффициент наплавки,г/(Ач); Iсв- сварочный ток, А; t-время, ч.

Однако при чрезмерном токе для данного диаметра электрода электрод быстроперегревается выше допустимого предела. Что приводит к снижению качества шваи повышенному разбрызгиванию. При недостаточном токе дуга неустойчива, частообрывается, в шве могут быть непровары. Величину тока можно определить последующим формулам: при сварке конструкционных сталей для электродовдиаметром 3-6 мм

Iд=(20+6dэ)

dэ;для электродов диаметром менее 3 мм

Iд=30dэ,

где dэ диаметр электрода, мм. Сварку швов в вертикальном и потолочномположениях выполняют, как правило, электродами диаметром не более 4 мм. Приэтом сила тока должна быть на 10- 20 % ниже, чем для сварки в нижнемположении. Напряжение дуги изменяется в сравнительно узких пределах-16-30 В.

-

-

Техника сварки.

-

Дуга может возбуждаться двумя приёмами: касанием впритык и отводомперпендикулярно вверх или «чирканьем» электродом как спичкой. Второй способудобнее. Но неприемлем в узких и неудобных местах.

В процессе сварки необходимо поддерживать определённую длину дуги, котораязависит от марки и диаметра электрода. Ориентировочно нормальная длина дугидолжна быть в пределах

Lд=( 0,5-1,1)dэ,

где Lд — длина дуги, мм; dэ– диаметрэлектрода, мм.

Длина дуги оказывает существенное влияние на качество сварного шва и егогеометрическую форму. Длинная дуга способствует более интенсивному окислениюи азотированию расплавляемого металла, увеличивает разбрызгивание, а присварке электродами основного типа приводит к пористости металла.

Первоедвижение -, Второе движение, Третье движение

Поперечные колебательные движения конца электрода (рис. 3)

Рис. 3. Траектория движения конца электрода при ручной дуговой сварке

e=(1,55)dэ.

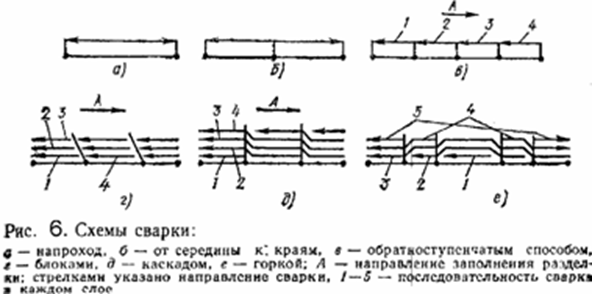

Для повышения работоспособности сварных конструкций, уменьшения внутреннихнапряжений и деформаций большое значение имеет порядок заполнения швов.

Рис. 4. Схемы сварки: а – на проход, б – от середины к краям, в – обратноступенчатым способом, г – блоками, д – каскадом, е – горкой, А – направление заполнения разделки: стрелками указано направление сварки. 1-5 – последовательность сварки в каждом слое

Газовая сварка меди, латуни, бронзы

... сварочной головки, которая передвигается вдоль шва с постоянной скоростью. Для сварки металла толщиной 4-8 мм угольный электрод берут диаметром 20 ... 3–1, литые стержни из латуни Л90 или оловянно-фосфористой бронзы Бр. ОФ 4-0,25; для электродов «Комсомолец 100» – ... в таблицах 6-8. Для более легкого зажигания дуги в начале сварки рекомендуется под конец электродной проволоки подсыпать латунную Таблица ...

Под порядком заполнения швов понимается как порядок заполнения разделки швапо поперечному сечению, так и последовательность сварки по длине шва.

По протяжённости все швы условно можно разделить на три группы: короткие — до300 мм, средние-300-1000, длинные — свыше 1000 мм.

В зависимости от протяженности шва, материала, требований к точности икачеству сварных соединений сварка таких швов может выполняться различно:

Короткие швы выполняют на проход, Швы среднейдлины варят, Швы большойдлины

При обратноступенчатом методе весь шов разбивается на небольшие участкидлиной по150-200 мм, на каждом участке сварку ведут в направлении, обратномобщему направлению сварки. Длина участков обычно равна от 100 до 350 мм. Взависимости от количества проходов (слоёв), необходимых для выполненияпроектного сечения шва, различают однопроходный (однослойный) имногопроходный (многослойный) швы.

С точки зрения производительности наиболее целесообразными являютсяоднопроходные швы, которые обычно применяются при сварке металла небольшихтолщин (до 8-10 мм.) с предварительной разделкой кромок.

Сварку соединений ответственных конструкций большой толщины (свыше 20-25мм.), когда появляются объёмные напряжения и возрастает опасность образованиятрещин, выполняют с применением специальных приёмов заполнения швов «горкой»или «каскадным» методом.

При сварке «горкой» сначала в разделку кромок наплавляют первый слойнебольшой длины 200-300 мм, затем второй слой, перекрывающий первый и имеющийв 2 раза большую длину. Третий слой перекрывает второй и длиннее его на 200-300 мм. Так наплавляют слои до тех пор, пока на небольшом участке над первымслоем разделка не будет заполнена. Затем от этой «горки» сварку ведут вразные стороны короткими швами тем же способом. Таким образом, зона сваркивсё время находится в горячем состоянии, что позволяет предупредить появлениетрещин. «Каскадный» метод является разновидностью горки.

Соединения под сварку собирают в приспособлениях, чаще всего с прихватками.

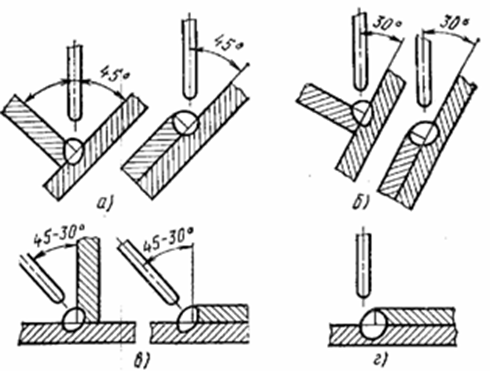

Сечение прихваточного шва составляет примерно 1/3 от сечения основного шва,длина его 30-50 мм. Угловые швы сваривают «в угол» или «в лодочку» (рис.5).

Рис. 5 . Положение электрода и изделия при выполнении угловых швов:а) – сварка в симметричную «лодочку», б) – в несимметричную «лодочку», в) –«в угол» наклонным электродом, г) — с оплавлением кромок.

Организация работ с повышенной опасностью

... проведения работы с повышенной опасностью. Контроль за выполнением требований, предъявляемых к персоналу, выполняющему работы с повышенной опасностью. Допуск к работе ( ... вне емкостей, в которых производится сварка. При производстве сварочных работ в плохо проветриваемых помещениях малого ... канатами и горячими трубопроводами. Расстояние от сварочных проводов до горячих трубопроводов и баллонов с ...

При сварке «в угол» проще сборка, допускается большой зазор между свариваемымидеталями (до 3 мм), но сложнее техника сварки, возможны дефекты типа подрезов инаплывов, меньше производительность, так как приходится за один проходсваривать швы небольшого сечения (катет <8мм) и применять многослойнуюсварку. Сварка «в лодочку более производительна, допускает большие катеты шваза один проход, но требует более тщательной сборки.

Обеспечение нормативных требований по технологии и технике сварки – основноеусловие получения качественных сварных швов. Отклонения размеров и формысварного шва от проектных, чаще всего наблюдаются в угловых швах и связаны снарушением режимов сварки, неправильной подготовкой кромок под сварку,неравномерной скоростью сварки, а также с несвоевременным контрольнымобмером шва.

-

-

Дефекты сварных швов.

-

Непроваром называют

Не провар в корне шва в основном вызывается недостаточной силой тока илиповышенной скоростью сварки, не провар кромки (несплавление кромки)-смещением электрода с оси стыка, а также блужданием дуги, непровар междуслоями — плохой очисткой предыдущих слоёв, большим объёмом наплавляемогометалла, натеканием расплавленного металла перед дугой.

Подрезом называют, Подрез приводит, Наплывом называют, Прожогом называют, Кратером называют, Ожогами называют

Подрезы, натёки, наплывы, прожоги, не заваренные кратеры, оставшиеся послесварки шлак и брызги, оплавление кромок (в угловых швах) вызываются преимущественно чрезмерной силой тока и напряжения на дуге, большим диаметромэлектродов, неправильными манипуляциями электродом, плохой сборкой под сваркунизкой квалификацией или небрежностью сварщика.

-

-

Техника безопасности

-

Основной опасностью при дуговой ручной сварке является опасность поражения электротоком. Сырость, грязь повышают опасность поражения электрическим током; чистая, сухая одежда, сухая обувь (без металлических шпилек), сухой деревянный пол понижают эту опасность. Защитные резиновые галоши, коврики, перчатки служат дополнительным средством защиты от поражения электротоком.

При ручной дуговой сварке поражение электрическим током может произойти от прикосновения к токоведущим частям: к клеммам или концам проводов электросети при подключении сварочного трансформатора или электромашинного преобразователя; к плохо изолированным проводам сварочного трансформатора со стороны питания от электросети; к плохо изолированным сварочным проводам; к токоведущим частям осциллятора.

Провода, ограждения токоведущих частей трансформатора, осциллятора и клеммы должны быть надежно изолированы. Не следует производить самим подключение сварочного аппарата к сети, необходимо вызывать для этого электрика. Недопустимо прикасаться к неизолированным, плохо изолированным, неогражденным частям электрических устройств. Нельзя наступать на переносные электропровода на полу, так как при плохой их изоляции возможно поражение электротоком.

Сварочное производство

... процессов обработки металлов. Большие преимущества сварки обеспечили её широкое применение в народном хозяйстве. С помощью сварки осуществляется производство судов, турбин, котлов, самолётов, ... термодеформационные плавления, металлургической обработки и кристаллизации металла в объёме сварочной ванны. Физическая свариваемость характеризует принципиальную возможность получения монолитных сварных ...

Особую опасность поражения электрическим током представляют сварочные работы, производимые внутри металлических емкостей (котлов, цистерн и пр.).

Такие работы требуют соблюдения специальных правил безопасности: применения безопасного электрододержателя с блокировкой, отключающей сварочный ток при холостом ходе (после того, как электрод отведен от свариваемого предмета).

Вследствие неисправностей, сырости, засорения металлической стружкой, загрязнения или увлажнения электрических устройств напряжение может перейти с токоведущих частей на корпус трансформатора, электро-машинного преобразователя, на ограждение электроаппаратуры, в частности осциллятора. Если при прикосновении к оборудованию, электроаппаратуре ощущается напряжение, надо немедленно вызвать электрика для устранения неисправности и проверки защитного заземления.

Правила пожарной безопасности

Сварщик обязан перед началом работы проверить исправность аппаратуры и готовность места сварки в противопожарном отношении (наличие средств пожаротушения — ящиков с песком, лопат, ведер с водой, огнетушителей).

Во время работы нельзя допускать попадания искр, расплавленного металла, пламени горелки, электродных огарков на сгораемые конструкции и материалы.

После выполнения сварочных работ необходимо тщательно осмотреть рабочее место, нижележащие площадки и этажи и в случае обнаружения воспламенения полить их водой.

К проведению сварочных работ допускаются сварщики, прошедшие противопожарный минимум и получившие специальные квалификационные удостоверения и специальный талон на право допуска их к проведению огневых работ. Разрешение на право проведения огневых работ выдается начальником или главным инженером строительства.

До начала проведения электросварочных работ, проводимых в помещении, должен быть проведен анализ проб воздуха из верхних точек помещения и подготовленных к ремонту аппаратов.

По окончании электросварочных работ, наплавке, резке работник не должен покидать рабочее место, не убедившись в отсутствии очага, способного вызвать пожар на месте проведения работы и в смежных помещениях. Все работающие должны быть обучены правилам ликвидации первичных очагов пожара и правильному применению первичных средств пожаротушения.

При выполнении электросварочных работ сгораемые конструкции должны быть ограждены постоянными или переносными заграждениями, а сгораемые полы должны быть защищены металлическими листами. Переносные ограждения должны быть изготовлены из листовой стали.

Пожароопасные органические растворители в подготовительных отделениях необходимо хранить только в количестве, согласованном с органами пожарного надзора.

Места производства электросварочных и газопламенных работ на данном, а также на нижерасположенных ярусах (при отсутствии несгораемого защитного настила или настила, защищенного несгораемым материалом) должны быть освобождены от сгораемых материалов в радиусе не менее 5 м, а от взрывоопасных материалов и оборудования (газогенераторов, газовых баллонов и т.п.) — не менее 10 м.

Каждый рабочий пост сварщика должен быть оборудован первичными средствами пожаротушения, а работники должны обладать навыками по их использованию.

В качестве первичных средств пожаротушения применяют устройства, инструменты и материалы, предназначенные для локализации и (или) ликвидации загорания на начальной стадии (огнетушители, внутренний пожарный кран, вода, песок, кошма, асбестовое полотно, ведро, лопата и др.).

Эти средства всегда должны быть наготове и, как говорится, под рукой.

Ручные пенные, аэрозольные, углекислотно-бромэтиловые огнетушители предназначены для тушения начинающихся очагов пожара при воспламенении горючих твердых и жидких веществ, за исключением тех, которые химически воздействуют с огнетушащими средствами, усиливая горение или создавая опасность взрыва. Пенные огнетушители нельзя применять при тушении электрооборудования и электроустановок, находящихся под напряжением. Углекислотные огнетушители предназначены для тушения любых горючих веществ, за исключением щелочных металлов, а также веществ, горение которых может происходить без доступа воздуха. Порошковые огнетушители в зависимости от марки порошка предназначены для тушения горючих жидкостей и газов, электроустановок под напряжением до 600В (ПСБ), тушения щелочных металлов (ПС-1, СИ), горючих жидкостей и газов, тлеющих материалов (дерево, бумага, уголь) — огнетушители порошком П-1 и ПФ.

При проведении сварочных работ запрещается:

а) приступать к работе при неисправной аппаратуре;

б) производить сварку или резку свежеокрашенных конструкций до полного высыхания краски;

в) пользоваться при сварке одеждой и рукавицами со следами масел и жиров, бензина и других горючих жидкостей;

г) хранить в сварочных кабинах или в зоне сварки горючие либо взрывчатые предметы и материалы;

д) допускать к сварочным работам сварщиков или учеников сварщиков, не сдавших испытаний по противопожарной безопасности при выполнении сварочных работ;

е) выполнять сварку емкостей, содержащих горючие или взрывчатые вещества, а также сварку сосудов, находящихся под давлением, сварку работающего оборудования или оборудования, находящегося под напряжением;

ж) допускать соприкосновение электрических проводов с баллонами газа;

з) перегревать баллоны с газами;

и) работать вблизи газовых баллонов инструментом, вызывающим появление искры;

к) вешать на газопроводы тряпки, промасленную ветошь;

л) выпускать полностью газ из баллонов (давление газа при его расходовании снижают до 0,05—0,1 МПа, т. е. до 0,5—1 кгс/см2)

м) переносить баллоны на руках, плечах.

-

Охрана труда

Дуговая сварка металлов может сопровождаться наличием ряда вредных и опасных производственных факторов, к числу которых относятся:

-

повышенная температура поверхностей оборудования, материалов;

-

повышенная температура воздуха рабочей зоны;

-

опасный уровень напряжения в электрической цепи, замыкание которой может произойти через тело человека;

-

повышенная яркость света;

-

повышенный уровень ультрафиолетовой радиации;

-

искры, брызги и выбросы расплавленного металла;

-

передвигающиеся изделия, заготовки, материалы;

-

взрывоопасность;

-

системы под давлением;

-

высота.

Дуговая электросварка должна выполняться в соответствии с требованиями ГОСТ 12.3.003-86.

Концентрации вредных веществ в воздухе рабочей зоны при выполнении различных видов сварки не должны превышать предельно допустимых концентраций (ПДК).

Проверка состояния воздушной среды осуществляется путем определения концентраций вредных веществ в зоне дыхания (под щитком) сварщика, а также в воздухе производственных помещений.

Уровни опасных и вредных производственных факторов в рабочей зоне не должны превышать установленных значений.

Электрические поля токов промышленной частоты должны соответствовать требованиям ГОСТ 12.1.002-84.

Реальные условия труда при сварке и с применением родственных технологий сопровождаются комплексом опасных и вредных производственных факторов.

Наиболее характерным вредным фактором практически для всех способов дуговой сварки является образование и поступление в воздух рабочей зоны сварочных аэрозолей, содержащих токсические вещества. Длительное воздействие на организм сварщика вредных аэрозолей может привести к возникновению таких профессиональных заболеваний, как пневмокониоз, пылевой бронхит, интоксикация металлами и газами и др.

Дуговая сварка, за исключением сварки под флюсом, сопровождается оптическим излучением в ультрафиолетовом, видимом и инфракрасном диапазонах, многократно превышающем физиологически переносимую глазом человека величину. Интенсивность оптического излучения сварочной дуги и его спектральные характеристики зависят от мощности дуги, способа сварки, вида сварочных материалов, защитных и плазмообразующих газов. При отсутствии средств индивидуальной защиты возможны поражения органов зрения (электроофтальмия, конъюнктивит, катаракта) и кожных покровов (ожоги и т. п.).

Интенсивность инфракрасного (теплового) излучения от свариваемых изделий и сварочной ванны определяется температурой изделий, их габаритами и конструкцией, а также температурой и размерами сварочной ванны. При отсутствии средств индивидуальной защиты воздействие теплового излучения с интенсивностью, превышающей допустимый уровень, может привести к нарушениям терморегуляции, тепловому удару. Контакт с нагретым металлом вызывает ожоги.

Напряженность электромагнитных полей зависит от конструкции и мощности сварочного оборудования, конфигурации свариваемых изделий. Характер их влияния на организм определяется уровнем и длительностью воздействия. Как правило, при ручной дуговой сварке напряженность магнитного поля незначительна (до 300 А/м), при полуавтоматической и автоматической сварке изделий больших толщин достигает более значительных величин, однако не превышает предельно допустимых уровней.

Шум на рабочих местах при дуговой сварке является фактором умеренной интенсивности. Источники шума — сварочная дуга и источники питания. Уровень шума от сварочной дуги определяется стабильностью ее горения. Поэтому при сварке покрытыми электродами и другими сварочными материалами, в составе которых присутствуют элементы — стабилизаторы дуги, уровень шума не превышает допустимого уровня звукового давления. При сварке в углекислом газе, особенно проволокой сплошного сечения, которая не отличается высокой стабильностью горения дуги, уровни звукового давления в зависимости от режима сварки могут быть больше допустимых значений.

Разбрызгивание металла при сварке в углекислом газе проволокой сплошного сечения достигает 15%, при использовании покрытых электродов и порошковых проволок существенно меньше, при сварке под флюсом отсутствует совсем. Брызги, искры и выбросы расплавленного металла и шлака при отсутствии средств защиты могут стать причиной ожогов кожных покровов, травмирования органов зрения, а также повышают опасность возникновения пожаров.

Опасным для жизни человека считается напряжение более 42В переменного и 110В постоянного тока для помещений сварочных цехов и 12В для особо опасных условий (сырые помещения, замкнутые металлические объемы и т. п.).

Однако эти значения напряжения являются довольно условными, поскольку опасность поражения электрическим током существенно зависит от продолжительности воздействия, а также от индивидуальных особенностей организма сварщика и окружающих условий. Наличие даже малых количеств алкоголя в крови резко снижает электрическое сопротивление тела человека. Мокрая или потная кожа имеет во много раз большую электропроводность, повышая тем самым опасность поражения током.

Статические и динамические физические нагрузки у сварщиков при ручной и полуавтоматической сварке вызывают перенапряжение нервной и костно-мышечной систем организма. Статические нагрузки зависят от массы сварочного инструмента (электрододержателя, шлангового держателя полуавтомата), гибкости шлангов и проводов, длительности непрерывной работы и поддержания рабочей позы (стоя, сидя, полусидя, стоя на коленях, лежа на спине).

Наибольшие физические нагрузки ощущаются при выполнении сварочных работ полусидя, и стоя при сварке в потолочном положении или лежа на спине в труднодоступных местах.

Динамическое перенапряжение связано с выполнением тяжелых вспомогательных работ: доставка на рабочее место заготовок, сварочных материалов, подъем и переноска приспособлений, поворот свариваемых узлов. Такие нагрузки приводят к утомляемости сварщиков и ухудшению качества сварных швов.

-

Список использованной литературы.

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/svarka-puchkom-elektrodov/

Основные источники:

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/svarka-puchkom-elektrodov/

-

В.В.Овчинников Сварка и резка деталей из различных сталей цветных металлов и их сплавов, чугунов во всех пространственных положениях.- М.: Академия, 2014/15

-

Колганов, Л.А. Сварочные работы. М.: «Дашков и К», 2009/10

-

Н.А.Юхин Газосварщик — М.: Академия, 2013/15.

-

Г.Г.Чернышов Технология сварки плавлением и термической резки.- М.: Академия, 2011г.(15)

-

А.И. Герасименко «Основы электрогазосварки– М: «Академия», 2010/5

-

Чебан В. А. Сварочные работы — Ростов н/Д : Феникс, 2010/10

-

В.В.Овчинников Газосварщик М.:Академия, 2013/30

Дополнительные источники:

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/svarka-puchkom-elektrodov/

-

Алексеев Е.К., Мельник В.И. Сварка в промышленном строительстве – М Стройиздат, 1977 –377 с

-

Алешин Н.П. Щербинский В.Г. Контроль качества сварочных работ – М Высш школа, 1986 – 167 с

-

http://www.stroy-armatura.ru

-

Межгосударственный стандарт ГОСТ 2.312–72* «Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений» (утв. постановлением Государственного комитета стандартов Совета Министров СССР от 10 мая 1972 г. №935)