Усиливать строительные конструкции посредством металлических прутьев начали французы во второй половине 19 века. Один садовник по имени Жозеф был расстроен постоянными убытками, которые происходили из-за хрупкости цветочных горшков.

Этот факт навел его на мысль, что в глиняную массу можно вставить железный костяк, и в 1867 году запатентовал свое изобретение. Хотя имеются сведения, что несколькими годами ранее штукатурных дел мастер родом из Англии построил дом, применяя технологию армирования, но патент оформлять, не стал.

Предприимчивый садовник не остановился на достигнутых целях и продолжил эксперименты в сфере армирования различных конструкций. В результате он оформил авторство на мосты, плиты, балки и т.д. Конечно, те изделия не сравняться по прочности и другим характеристикам с современными конструкциями, но, тем не менее, начало армированию было положено почти 150 лет назад.

Актуальность темы., Цель работы:

Для реализации цели необходимо решить ряд задач :

Рассмотреть теоретические основы электродуговой сварки

2. Исследовать размерный ряд сеток

- Выполнить чертеж изготовляемой арматурной сетки

- Дать характеристику используемых материалов

- Доказать экономическую выгоду сварки арматурной сетки без привлечения специализированных организаций

При написании работы использовалась литература и нормативные документы по сварки. Наиболее полезной была работа Д.Л. Глизманенко «Сварка и резка металлов». В книге рассматриваются вопросы технологии ручной дуговой сварки, излагаются основы современных способов полуавтоматической и автоматической дуговой сварки, сварка в среде защитных газов, электрошлаковой сварки, газовой сварки и кислородной резки металлов. Приводятся основные сведения по современному сварочному оборудованию, методам контроля производства, организации труда и технике безопасности сварочных работ.

Письменная экзаменационная работа состоит из введения теоретической и практической частей, заключения, списка литературы, приложений.

Во введении описывается актуальность темы, ставятся цель и задачи написания работы.

В главе 1 рассматриваются теоретические вопросы выполнения электродуговой сварки, глава 2 рассказывает о технологии выполнения сварки арматурных сеток.

Заключение содержит основные выводы по выполненной работе, предложения по усовершенствованию процесса сварки арматурной сетки.

Технологические процессы изготовления арматурных изделий

... арматурные сетки изготавливают из стержней, расположенных в двух взаимно перпендикулярных направлениях точечной сварки. Сетки выпускают двух типов: рулонные и плоские. Рулонные сетки изготовляют продольной или поперечной рабочей арматурой, ... подготовки арматурного производства является обеспечение непрерывного технологического процесса, создание предпосылок для рентабельной и ритмичной работы ...

Электросварка — один из способов сварки, использующий для нагрева и расплавления металла электрическую дугу. Температура электрической дуги (до 7000°С) превосходит температуры плавления всех существующих металлов.

Классификация дуговой сварки производится в зависимости от степени механизации процесса, рода тока и полярности, типа сварочной дуги, свойств: сварочного электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации различают:

- ручную дуговую сварку

- полуавтоматическую дуговую сварку

- автоматическую дуговую сварку

Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определённой длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

При ручной дуговой сварке (ММА — ManualMetalArc) указанные операции, необходимые для образования шва, выполняются человеком вручную без применения механизмов.

При полуавтоматической дуговой сварке (MIG/MAG — MetalInert/ActiveGas) плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную.

При автоматической дуговой сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

По роду тока различают:

- электрическая дуга, питаемая постоянным током прямой полярности (минус на электроде);

- электрическая дуга, питаемая постоянным током обратной полярности (плюс на электроде);

- электрическая дуга, питаемая переменным током.

По типу дуги различают:

- дугу прямого действия (зависимую дугу);

- дугу косвенного действия (независимую дугу).

В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором — дуга горит между двумя электродами.

По свойствам сварочного электрода различают:

- способы сварки плавящимся электродом;

- способы сварки неплавящимся электродом (угольным, графитовым и вольфрамовым).

Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше — многоэлектродной сваркой пучком электродов. Если каждый из электродов получает независимое питание — сварку называют двухдуговой (многодуговой) сваркой. При дуговой сварке плавлением КПД дуги достигает 0,7-0,9.

Расчет режима ручной дуговой сварки

... - к положительному (анод). Ручная дуговая сварка Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом - дуга горит между стержнем электрода и основным металлом. Стержень ...

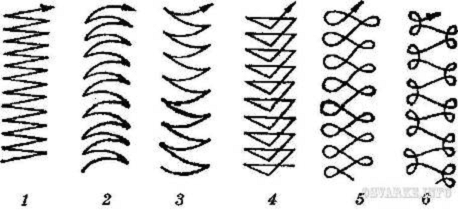

Второе движение — перемещение электрода вдоль оси валика для образования шва. Скорость этого движения устанавливается в зависимости от силы тока, диаметра электрода, скорости его плавления, вида шва и других факторов. При отсутствии поперечных движений электрода получается узкий шов (ниточный валик) шириной примерно 1.5 диаметра электрода. Такие швы применяют при сварке тонких листов, наложении первого (корневого) слоя многослойного шва, сварке по способу опоры и в других случаях.

Техника выполнения ручной дуговой сварки во многом зависит от пространственного положения сварного шва. При сварке различают нижнее (0-60°), вертикальное (60-120°) и потолочное (120-180°) положения.

При ручной сварке в нижнем положении основная проблема состоит в том, чтобы обеспечить полное проплавление сечения без образования прожогов.

При ручной сварке в вертикальном положении стекание расплавленного металла также оказывает существенное влияние на формирование шва и глубину проплавления. Вертикальные швы обычно выполняют на подъем. В этом случае удается обеспечивать требуемый провар и поддерживать расплавленный металл на кромках. Однако производительность сварки низкая и увеличивается при сварке на спуск. Однако из-за малой глубины проплавления это возможно только для тонкого металла и при применении специальных электродов.

Достаточно сложна и ручная сварка в потолочном положении. Расплавленный металл, в сварочной ванне в этом случае удерживается от вытекания силой поверхностного натяжения. Поэтому необходимо, чтобы вес расплавленного металла не превысил эту силу. Для этого стремятся уменьшить размеры сварочной ванны, выполняя сварку периодическими короткими замыканиями, давая возможность металла шва частично закристаллизоваться. Применяются также уменьшенные диаметры электродов, снижают силу сварочного тока, используют специальные электроды, обеспечивающие получение вязкой сварочной ванны.

Рисунок 1. Движение электрода

В качестве сварочных материалов для ручной электродуговой сварки применяются штучные электроды.

Электроды для дуговой сварки бывают двух основных типов: плавящиеся и неплавящиеся.

Штучные плавящиеся электроды (рис.2) с покрытием используются очень широко, для сварочных работ в домашних условия — это основной материал.

Рисунок 2. Плавящийся электрод для сварки

Стержни электродов для сварки стали изготовляются из низкоуглеродистой, легированной или высоколегированной сварочной проволоки. Стандартом предусматривается 77 марок стальной проволоки, идущей на изготовление штучных электродов диаметров от 1,6 до 6 мм.

Покрытие сварочных электродов оказывает множественное действие: образует атмосферу защищающую металл от кислорода и азота, находящихся в воздухе, стабилизирует горение дуги, удаляет вредные примеси из расплавленного металла, легирует его с целью улучшения свойств. Для выполнения всех этих функций покрытие включает в себя множество компонентов:

Металлургические процессы при сварке низкоуглеродистых, низколегированных ...

... низколегированные стали 1.1 Состав и свойства сталей Стали этих групп относятся к хорошо сваривающимся практически всеми видами сварки, сталям. Основные требования при их сварке — обеспечение равнопрочности сварного соединения основному металлу, отсутствие ...

- Шлакообразующие вещества, защищающие металл от азота и кислорода. В их состав входит марганцевая руда, каолин, титановый концентрат, мел, мрамор, полевой шпат, доломит, кварцевый песок.

- Раскисляющие вещества, удаляющие из расплавленного металла кислород.

В качестве них используются марганец, кремний, алюминий, титан в виде ферросплавов.

- Газообразующее компоненты, создающие при сгорании покрытия газовую среду, защищающую расплавленный металл от кислорода и азота воздуха. В основном это декстрин и древесная мука.

- Легирующие вещества, придающие металлу шва особые свойства — прочность, жаростойкость, износостойкость, повышение сопротивляемости коррозии.

Для этого используются хром, марганец, титан молибден, никель, ванадий и некоторые другие вещества.

- Стабилизирующие элементы, способствующие ионизации сварочной дуги — натрий, калий, кальций.

- Связующие вещества, служащие для связывания компонентов покрытия друг с другом и всего покрытия со стержнем электрода. Основным связующим веществом является калиевое или натриевое жидкое стекло (силикатный клей).

Для сварки цветных металлов и их сплавов наряду с неплавящимися применяют плавящиеся электроды из соответствующих металлов и сплавов — алюминия, меди, никеля, бронзы, латуни и т.п.

Электроды, применяемые для сварки и наплавки, классифицируются по широкому ряду признаков:

- по назначению (для сварки стали, чугуна, цветных металлов, для наплавочных работ и пр.);

- по технологическим особенностям (для швов различного пространственного положения, для сварки с глубоким проплавлением и т.п.);

- по виду покрытия (кислое рутиловое, основное и пр.) и его толщине (толстое, тонкое, среднее, особо толстое);

- по химическому составу покрытия и стержня;

- по механическим свойствам металла шва;

- по роду и полярности тока, величине номинального напряжения холостого хода источника питания;

- по качеству изготовления, состоянию поверхности покрытия, содержанию вредных примесей фосфора и серы.

Каждый параметр электрода имеет свое буквенное или цифровое обозначение в определенной части маркировки. В частности, электроды для сварки углеродистых и низколегированных конструкционные сталей с временными сопротивлением разрыву до 60 кгс/мм² обозначаются буквой У. Электроды со средним по толщине рутиловым покрытием имеют в маркировке букву С (среднее) и Р (рутиловое).

Стоящая предпоследней цифра 1 сообщает, что электрод может использоваться для выполнения шва любого пространственного положения, а завершающая обозначение цифра 0 информирует о том, что данный электрод используется при работе сварочным аппаратом дающим постоянный ток.

В соответствии с ГОСТ 9466-75 обозначение электрода содержит информацию о типе, марке, диаметре и прочих его характеристиках. В обозначение типа электродов для сварки конструкционных сталей входит буква Э («электрод для дуговой сварки») и цифра, сообщающая о минимальном временном сопротивлении разрыву металла шва в кгс/мм². Если после цифр присутствует буквы А (например, Э42А, Э46А), это означает, что данный тип электрода обеспечивает более высокие пластические свойства металла шва.

Наряду с типом, электроды имеют и марку. Одному типу электродов может соответствовать несколько марок. Например, электродам типа Э42 соответствуют марки ГОСЦ-2, ЦМ-7, АНО-6.

Неплавящиеся электроды бывают угольными, графитовыми и вольфрамовыми.

Температура плавления всех этих материалов превышает ту, до которой они нагреваются при сварке. Эта особенность и обусловила их название.

Графитовые электроды изготавливают из синтетического прессованного графита, угольные — из электротехнического угля. Электроды из графита обладают определенными преимуществами перед угольными. У них выше электропроводимость позволяющая в 2,5-3 раза повысить плотность тока, и более высокая устойчивость против окисления при высоких температурах. Последнее качество позволяет снизить их расход по сравнению с угольными.

Вольфрамовые неплавящиеся электроды изготавливаются из чистого или с наличием присадок вольфрама. В качестве присадок используются окислы тория, иттрия, лантана и других веществ. О наличии той или иной присадки говорит марка и цвет электрода. Обозначение ЭВ (WP) означает чистый вольфрам (конец окрашен в зеленый цвет), ЭВТ (WT) — вольфрам с торием (красный), ЭВИ (WY) — с иттрием (темно-синий), (WL) — с лантаном (синий или золотистый, в зависимости от содержания лантана), WC — с церием (серый), WZ — с цирконием (белый).

С помощью неплавящихся электродов варят сталь, чугун, медь латунь, бронзу, алюминий и прочие металлы. Сварка производиться чаще всего в среде защитного газа (аргона, гелия азота и их смеси).

Ее можно осуществлять как с присадочным материалом, так и без. В качестве последнего используется проволока, металлические прутки или полосы.

Выбор типа электрода для сварки сталей зависит не только от марки последний, но и от характера соединения, пространственного положения шва, рода сварочного тока (постоянный или переменный), температуры окружающего воздуха во время работ и пр. В настоящее время производиться несколько сотен марок электродов для самого различного назначения.

Электроды для сталей подразделяются на несколько групп — в зависимости от марки материалы, для сварки которого они предназначены.

Первую группу образуют электроды для сваривания углеродистых и низколегированных конструкционных сталей, содержащих до 0,25% углерода и имеющих сопротивление разрыву до 490 МПа. К таким сталям относятся марки Ст5пс, Ст3сп, Ст0 и другие используемые для производства металлопроката, из которого в быту изготавливается большинство конструкций, к прочности которых не предъявляют особых требований — ворота, ограждения и пр. Для их сваривания применяют такие известные всем сварщикам марки электродов, как АНО-4, АНО-21, МР-3, ОЗС-41. Популярный электрод МР-3 пригоден для сварки как переменным, так и постоянным током во всех пространственных положениях шва кроме вертикального сверху вниз.

Для сварки сталей, имеющих сопротивление разрыву от 490 до 590 МПа, используются электроды типа Э50А, Э60 (марки УОНИ-13/55, ОЗС-28, УОНИ-13/65).

Эти электроды дают шов, выдерживающий более значительные нагрузки, чем предыдущая группа электродов.

Конструкционные легированные стали повышенной и высокой прочности, имеющие сопротивление разрыву свыше 590 МПа, необходимо варить электродами НИАТ-5, ЭА-981/15, ЭА-395/9 (если изделие не подвергается после сварки термообработке) или электродами ОЗШ-1, НИАТ-3М, УОНИ-13/85 — если сваренную конструкцию планируется подвергнуть термообработке с целью обеспечения равнопрочности швов.

Для сварки низколегированных и легированных теплоустойчивых сталей, работающих при температурах до 550-600°C, предназначены электроды типа Э-09Х1М, Э-09МХ, Э50А (марки АНЖР-2, ОЗС-11, ЦУ-5).

Не часто, но приходится в быту сталкиваться и со сваркой жаропрочных и жаростойких сталей, предназначенных для работы при температура свыше 550-600°C. Например, при изготовлении несгораемых колосников для печи. Если удастся добыть такую сталь, варить ее нужно электродами КТИ-7А, ОЗЛ-38, ЦТ-15.

Коррозионно-стойкие стали, обладающие устойчивостью к коррозии в кислотной, щелочной и прочих агрессивных средах, известные в быту под названием «нержавейки», варятся электродами марок ЦЛ-11, ОЗЛ-7, ОЗЛ-22.

Диаметр электрода выбирается, прежде всего, с учетом толщины свариваемого металла (Таб.1).

Прочие условия работы: марка свариваемого металла, род тока, параметры сетевого напряжения, формы подготовки кромок и т.п. — также могут выдвигать свои требования к диаметру электрода, но в гораздо меньшей степени, чем толщина свариваемого металла.

Для первоначального выбора электрода можно использовать нижеследующие таблицу, значения в которой соответствуют нижнему шву.

Таблица 1. Зависимость диаметра от электрода от толщины металла.

|

Толщина металла, мм |

Диаметр электрода, мм |

|

2 |

2 |

|

3 |

3 |

|

4-5 |

3-4 |

|

6-8 |

4 |

|

9-10 |

4-5 |

При выполнении сварных швов в вертикальном и потолочном положениях применяют электроды диаметром не более 4 мм. Если имеется разделка кромок или необходимо заплавить зазор между деталями, то корневой шов может выполняться электродом меньшего диаметра — 2,5-3 мм.

Сталью называется сплав железа с углеродом, в котором содержание углерода не превышает 2%. Кроме углерода сталь содержит небольшое количество Mn, Si, S и P. Стали подразделяются по назначению — на конструкционные и инструментальные; по способу производства — на мартеновские, выплавляемые в мартеновских печах; бессемеровские, получаемые в конвертерах, имеющих футеровку из кислых материалов; томасовские, получаемые в конвертерах с футеровкой из основных материалов, и электросталь, выплавляемую в дуговых или индукционных высокочастотных печах; по химическому составу — на углеродистые и легированные.

Для изготовления сварных конструкций больше распространение получила углеродистая сталь обыкновенного качества, поставляемая по ГОСТ 380 — 71. Углеродистая обыкновенного качества сталь в зависимости от назначения подразделяется на три группы: группа А — поставляемая по механическим свойствам; группа Б — поставляемая по химическому составу; группа В — поставляемая по механическим свойствам и химическому составу.

В зависимости от нормируемых показателей стали группы А подразделяют на три категории — А1, А2, А3; стали группы Б на две категории — Б1, Б2; группы В на шесть категорий — В1, В2, В3, В4, В5, В6. Для стали группы А установлены марки Ст0, Ст1, Ст2, Ст4, Ст5, Ст6. Для стали группы Б — марки БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСт6. Сталь группы В изготовляется мартеновским и конвертерным способами. Для нее установлены марки ВСт2, ВСт3, ВСт4, ВСт5. Буквы Ст обозначают сталь цифры от 0 — 6 условный номер марки стали в зависимости от химического состава и механических свойств. Буквы Б и В перед обозначением марки указывают на группу стали, групп А в обозначении не указывается. Если сталь относится к кипящей, ставится индекс «кп», если к полуспокойной — «пс» и спокойной — «сп».

Стальную арматурную проволоку изготовляют двух классов: B1 — из низкоуглеродистой стали (предел прочности 550…580 Мпа) и В2 — из высокоуглеродистой или легированной стали (предел прочности 1300…1900 Мпа).

Проволока B1 предназначена для армирования бетона без предварительного напряжения, а B2 для предварительного армирования. Из стальной проволоки изготовляют также арматурные сетки и каркасы.

По видам проката сталь бывает:

листовая;

широкополосная;

сортовая (полосовая, круглая и др.)

фасонная (швеллер, уголок, двутавр)

Влияние основных элементов на свойства углеродистых сталей.

низкоуглеродистые (содержащие от 0,05 до 0,25’Ь С)

среднеуглеродистые (от 0,25 до 0,6’Ь С)

высокоуглеродистые (свыше 0,6’Ь С)

С увеличением содержания С повышается предел прочности стали, твердость и хрупкость при одновременном уменьшения относительного удлинения и ударной вязкости. Содержание С в обычных конструкционных сталях в пределах до 0,25’Ь не ухудшает свариваемости стали. При более высоком содержания С в присадочном металле вызывает пористость шва.

Марганец содержится в стали в пределах 0,3 и 08’Ь, в указанных пределах Мп не затрудняет процесс сварки.

Кремний содержится в низко и среднеуглеродистой стали в пределах 0,02 — 0,35%, в указанных пределах он не вызывает затруднений при сварке.

Сера является вредной примесью в стали. Она образует с железом химическое соединение, называемое сернистым железом, сталь с примесью S дает трещины в нагретом состоянии, т.е. становится красноломкой.

Фосфор также является вредной, примесью в стали. Содержание Р в стали не должно превышать 0,05% он образует с железом химическое соединение — фосфористое железо.

Никель в низкоуглеродистых сталях содержится в пределах 0,2 — 0,3%

Хром в низкоуглеродистых сталях содержится в пределах до 0,3%

Медь в сталях содержится в пределах 0,3 — 0,8%, и улучшает свариваемость, повышает прочность, пластические свойства и коррозионную стойкость стали.

Приблизительно марку углеродистой стали можно определить пробой на искру. Если испытываемый образец прижать к вращающемуся шлифовальному кругу, то образуется пучок искр. Форма и цвет искр меняются в зависимости от количества углерода и легирующих добавок. Пучок прямых линий представляет собой светящиеся частицы горящего железа, ответвления от прямых линий — вспышки частиц углерода.

Стали с более высоким содержанием С дают темно-красный цвет искр.

Углеродистые стали обыкновенного качества марок СтО, ВСтО, Ст1 окашивают на торце в красный и зеленый цвета, БСт3, Ст2, Бет2 — в белый и черный, ВСт2, Ст3, БСт3, ВСт3 — в желтый, Ст4, БСт4 — в красный, ВСт4, Ст5, БСт5 — черный, ВСт5, СТ6, БСт6 — в синий цвет. Углеродистая качественная конструкционная сталь марок 0,8, 10кп; 10; 15; 15кп; 20 окрашивается на торцах в белый цвет.

Легированные конструкционные стали:

— хромистые — а зеленый и желтый цвета;

— марганцовистые — в коричневый и синий;

хромоникелевые — в желтый и черный;

хромомолибденовые — в зеленый и фиолетовый цвета.

Высоколегированные стали окрашивают на торце:

Свариваемостью называются способность металлов образовывать при установленной технологии сварки сварное соединение, металл шва которого имел бы механические свойства, близкие к основному металлу. При определении понятия свариваемости различают металлургическую и технологическую свариваемость.

Под технологической свариваемостью понимается возможность получения сварного соединения, определяемого видом сварки. При различных видах сварки происходит окисление компонентов сплавов. В стали, например, выгорает углерод, кремний, марганец, окисляется железо. Технологическая свариваемость устанавливает оптимальные режимы в способы сварки, технологическую последовательность выполнения сварочных работ, обеспечивающие получение требуемого сварного соединения.

Основным источником питания для сварки на переменном токе является сварочный трансформатор. Состоит они из понижающего трансформатора с жесткой характеристикой и специального устройства, создающего характеристику и регулирующего сварной ток. Сварочные трансформаторы по принципу действия и конструктивному оформлению подразделяются на две группы с нормальным магнитным рассеиванием со встроенным дросселем и увеличенным магнитным рассеиванием. Сварочные аппараты со встроенным дросселем устроены следующим образом.

Сердечники трансформатора, состоит из основного магнитопровода, на котором расположены первичная и вторичная обмотки собственно трансформатора, и добавочного магнитопровода с обмоткой дросселя (регулятора тока).

Магнитный поток, создаваемым вторичной обмоткой трансформатора, в зависимости от тока, как выключены эти обмотки. При встречном соединении магнитные потоки, возникающие при прохождении тока во вторичной обмотке трансформатора и обмотке регулятора тока, будут направлены на встречу дуг другу.

Трансформатор входил в состав варочного поста.

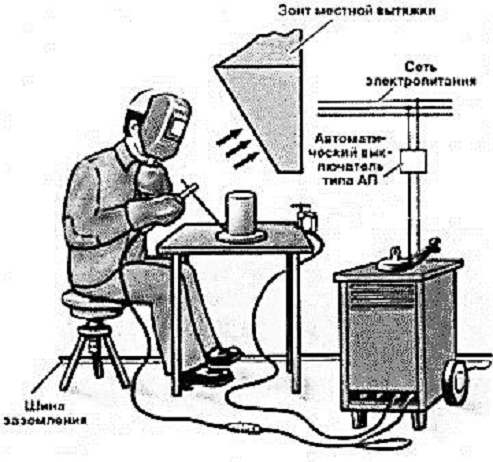

Сварочный пост для ручной дуговой сварки традиционно оборудуется всеми устройствами, инструментами и материалами, которые могу потребоваться во время сварки. Обязательно наличие сварочного аппарата, который включает в себя источник питания, аппаратуру для пуска, провода для осуществления сварки, держателя электродов. Кроме этого, правильно должно быть оборудовано и самое рабочее место сварщика. Сварочные посты бывают как стационарными, так и передвижными (то есть такими которые можно перевозить на разные площадки).

Особенность работы на стационарном посту заключается в том, что к рабочему месту сварщика подаются конструкции, которые необходимо сварить. Сварщик, выполняя работы, перемещается от шва ко шву, при этом вся аппаратура находится на одном месте. Отметим, что допускается передвижения сварщика в пределах длинны кабеля, используемого при сварке. Обычно это не больше 30-40 метров. Сразу оговоримся, что более длинные провода обычно не используются, так как это приводит к значительному падению напряжения в цепи. А это сказывается на всем сварочном процессе.

Инструмент сварщика — это совокупность орудий, употребляемых им в производстве, а именно: сварочный инструмент (электрододержатели; горелки и др.), инструмент для зачистки шва и свариваемых кромок, для подгонки соединяемых деталей, инструмент для наладки сварочного оборудования и приспособлений и мерительный инструмент.

Для зачистки шва и свариваемых кромок в сварочном производстве применяются:

молоток — шлакоотделитель, представляющий собой инструмент с острыми и узкими рабочими поверхностями. Он предназначен для удаления шлаковой корки, особенно с угловых швов или швов, расположенных в узкой, глубокой разделке между кромкам;

проволочные щетки используются для зачистки кромок перед сваркой и для удаления с поверхности шва остатков шлака. Щетки могут быть плоскими (широкими или узкими) или цилиндрическими (в виде кисти) для зачистки швов, расположенных в узком зазоре.

Наряду с ручным для зачистки применяется и механизированный

Ручные шлифовальные машинки с пневматическим или электроприводом. Зачистка кромок перед сваркой выполняется шлифовальным кругом, закрепленным на шпинделе двигателя или в ручном приспособлении. В последнем случае шлифовальный круг вращается при помощи гибкого вала, что облегчает условия работы сварщика. Для удаления с металлических поверхностей непрочно сцепленной окалины, брызг, краски и для других работ применяются также проволочные щетки (дисковые или торцовые).

Пневматические молотки предназначены для зачистки сварных швов от шлака и брызг, для удаления дефектных участков шва и т.п.

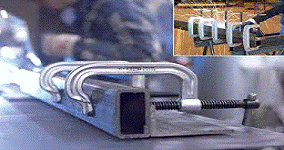

К инструменту сварщика относят слесарный инструмент для подгонки соединяемых деталей (вилки, струбцины, кувалды), для кантовки горячих деталей, а также инструмент для наладки сварочного и технологического оборудования.

Установочные приспособления предназначены для установки детали в нужное положение — точно такое, в котором она будет находиться в готовом изделии. По функциям и конструктивному исполнению они подразделяются на упоры, угольники, призмы, шаблоны.

Упоры служат для фиксации деталей по базовым поверхностям и могут быть постоянными, съемными или откидными (отводными, поворотными).

Постоянные упоры, представляющие собой чаще всего обычные пластины или бруски, привариваются или привинчиваются к основанию. Съемные или откидные упоры ставят тогда когда их постоянное присутствие в детали конструктивно недопустимо.

Угольники (рис.3) служат для установки деталей под определенным (90°, 60°, 30°, 45°) углом друг к другу. Удобны в использовании угольники, грани которых выполнены поворотными и позволяют установить любой необходимый угол.

Рисунок 3. Угольники

Призмы (рис.4) применяются для фиксации в определенном положении цилиндрических изделий. В качестве призмы с успехом может использоваться простейшая конструкция, сваренная из уголков. Шаблоны предназначены для установки в нужное положение прочно закрепляют, с целью недопущения их случайного сдвига или деформации после охлаждения. К закрепляющим устройствам относятся струбцины, зажимы, прижимы, стяжки, распорки.

Рисунок 4. Призмы

Универсальный инструмент, используемый практически при любой работе с металлом. Для сварщика она — первое по важности приспособление, обойтись без которого если и можно, то только ценой крайнего неудобства и в ущерб производительности. Струбцины (рис.5) для сварки могут иметь самые разные формы и размеры, быть с постоянным размером зева и регулируемых. Особенно удобны быстрозажимные струбцины, в которых зажим происходит с помощью кулачкового механизма. Вообще, сварщику желательно иметь набор самых разных струбцин, поскольку для сборки одной конструкции их может понадобиться несколько — различных размеров и конфигураций.

Рисунок 5. Струбцина

При работе в непосредственном контакте с металлическими поверхностями следует соблюдать следующие правила техники безопасности:

Надежная изоляция всех токоподводящих проводов (шлангов) от источника тока и сварочной дуги.

Надежное заземление корпусов источников питания сварочной дуги.

Перед работой горелка должна быть чистой.

При работе в замкнутых помещениях (сосудах) кроме спецодежды следует применять резиновый коврики (калоши) и источники дополнительного освещения.

Не допускается контакт рабочего с клеммами и зажимами цепи высокого напряжения.

Каждый сварочный пост должен быть огорожен негорючими материалами по бокам, а вход — асбестовой или другой негорючей тканью во избежание случайных повреждений других рабочих.

Краска, применяемая для окрашивания стен и потолков постовых кабин, должна быть матовой, чтобы уменьшить эффект отражения светового луча от них.

В местах проведения сварочных работ не допускается скопление смазочных материалов, ветоши и другие легковоспламеняющихся материалов во избежание возгорания.

Пожар может начаться не сразу, поэтому по окончанию сварки следует внимательно осмотреть место проведения работ, не тлеет ли что-нибудь, не пахнет ли дымом и гарью.

Корпуса источника питания дуги и аппаратного ящика должны быть заземлены.

Опираться или садиться на источник питания дуги и аппаратный ящик запрещается.

При работе открытой дугой на расстоянии менее 10 м необходимо ограждать места сварки или пользоваться защитными очками.

Намотку сварочной проволоки с бухты на кассету нужно производить только после специального инструктажа.

По окончанию работы выключить ток, газ воду.

О замеченных неисправностях в работе оборудования необходимо доложить мастеру цеха и без его указания к работе не приступать.

Поэтому, прежде чем приступить к сварочным работам, необходимо:

. Изучить инструкцию и расписаться в регистрационном журнале.

2. Рабочий должен работать в несгораемой спецодежде. Куртка должна быть одета поверх брюк и застегнута, брюки должны закрывать обувь.

. Запрещается работать с несправным сварочным щитком.

. Запрещается работать с отключенной вытяжкой.

Сварщика должен перед включением трансформатора проверить надежность изоляции сварочных проводов и при необходимости исправить неполадку, а также убедиться в наличие заземления. Эти меры гарантируют длительную и безопасную работу и при работе в непосредственном контакте с металлическими поверхностями следует соблюдать следующие правила техники безопасности.

Охрана окружающей среды — комплекс мер, предназначенных для ограничения отрицательного влияния человеческой деятельности на природу. Такими мерами могут являться:

- Ограничение выбросов в атмосферу и гидросферу с целью улучшения общей экологической обстановки.

- Ограничение лови рыбы, охоты с целью сохранения определенных видов.

- Ограничение выброса мусора.

При сварке следует руководствоваться государственными стандартами (ГОСТ) и строительными нормами и правилами.

Качество стали регламентирует ГОСТ 13585-68. «Сталь. Метод валиковой пробы для определения допускаемых режимов дуговой сварки и наплавки».

Настоящий стандарт распространяется на стали и устанавливает метод валиковой пробы для оценки изменений механических свойств основного металла и микроструктуры, вызванных термическим циклом дуговой сварки плавлением как непосредственно в участке зоне термического влияния сварки (3ТВ), примыкающем к зоне сплавления при сварке, так и в других участках 3ТВ.

Сущность метода заключается в наплавке валиков на сплошные и составные пластины исследуемой стали при различной погонной энергии (q/V), т.е. при соответствующей скорости охлаждения Wo, и последующем определения ударной вязкости, критической температуры, хрупкости, угла изгиба, твердости, микротвердости, микроструктуры и других показателей 3ТВ.

Метод валиковой пробы дает возможность установить для данной стали интервал допускаемых значений скорости охлаждения 3ТВ и определить по ним расчетным путем допускаемые режимы сварки и наплавки (в зависимости от типа соединения и толщины).

Использование оборудования регламентируется ГОСТ 105940-80. «Оборудование для дуговой, контактной, ультразвуковой сварки и для плазменной обработки». Настоящий стандарт распространяется и оборудование для дуговой, контактной, ультразвуковой сварки и для плазменной обработки (резка, сварка) металлов.

Стандарт не распространяется на оборудование бытового назначения.

Стандарт соответствует рекомендации ИСО Р 700 в части оборудования для ручной дуговой сварки.

Стандарт в части оборудования для дуговой сварки соответствует СТ СЭВ 3234-81.

Качество электродов регламентируется ГОСТ 9466-75 (СТ СЭВ 6568-89).

«Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки».

Классификация и общие технические условия. Дата введения 01.01.76.

Настоящий стандарт распространяется на изготовленные способами опрессовки покрытые металлические электроды для ручной дуговой сварки сталей и наплывки поверхностных слоев из сталей и сплавов. Стандарт не распространяется на электроды для поверхностных слоев из цветных металлов и сплавов.

Способы контроля за производством сварных швов и сварочных работ регламентируются ГОСТ 7512 и ГОСТ 14782

В документах оговариваются различные методы и способы сварки, как ручной, так и автоматической.

Кроме этого, здесь же описаны:

- Требования, предъявляемые к качеству сварного шва.

- Требования к квалификации сварщика.

- Способы устранения дефектов сварного шва.

- Условия контроля качества.

Выводы по главе 1

1. Электродуговая сварки — самый востребованный вид сварочных работ в народном хозяйстве;

2. Для сварки черных металлов используется ручная дуговая сварка;

. Марка электродов выбирается в зависимости от марки толщины стали;

. При выполнении сварочных работ необходимо соблюдение правил охраны труда;

. При выполнении сварочных работ необходимо руководствоваться соответствующими регламентирующими документами.

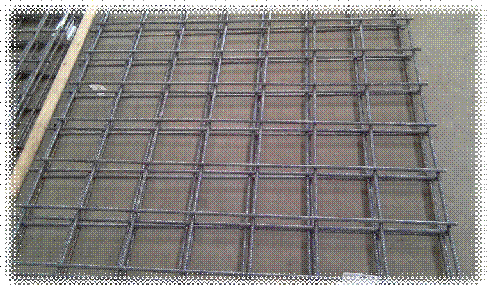

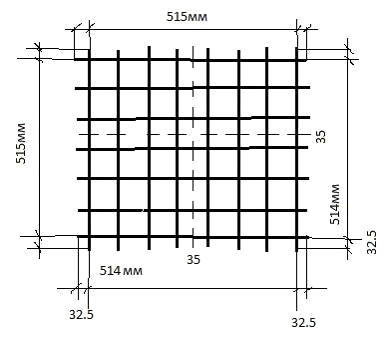

Арматурная сетка представляет собой стальную решетку общими размерами 510×510 мм и размерами ячейки 50×50 мм. В ее состав входит проволока класса 4B1. (рис.6)

Рисунок 6. Арматурная сетка

Технологический процесс сборки и сварки сварных сеток сводиться к нескольким операциям:

. подготовительные операции.

2. сборочные операции.

. сварочные операции

К подготовительным операциям относится подготовка рабочего места, разметка, резка проволоки, зачистка кромок, правку проволоки не проводил. При помощи рулетки отмерил необходимые размеры, в результате чего получил прутки проволоки длинной 515 мм. гораздо быстрее разметку можно вымерить по шаблону. При разметке необходимо учитывать укорачивание проволоки в процессе сварки. Для этого предусматриваются припуски из расчета 1 мм на каждый поперечный стык.

Резку производил УШМ. Резку производил на сварочном столе.

Зачистку кромок производил механическим способом при помощи УШМ, используя шлифованный круг, до блеска и обезжиривал при помощи травления в специальной смеси (состав: соляная кислота, плавиковая кислота и вода).

Сборку совмещал со сварочными операциями. Действия проводил на сварочном столе. Трудоемкость сборки сетки под сварку достигает до 36% общий трудоемкости изготовления.

. При помощи электродуговых точек собрал сетку, то есть сборку осуществил при помощи электродуговых точек. Нахлесточное соединение (крестообразное) выполняется электродуговыми точками вместо швов.

2. Стержни проволоки сваривая нахлесточными швами, удерживая электрод углом 75º. Выдерживая длину дуги 0,5 d — электрода. Сила тока J= K×d. K — диаметр стрежня электрода. J= 4×45 = 180A.

K — коэффициент, в зависимости от диаметра электрода.

K=30-45A/мм

Толщина свариваемой проволоки 5 мм. Диаметр электрода 3-4 мм. способ зажигания дуги покрытым электродом — прикосновение электрода в точке.

. Зачистку сварных швов не производил.

4. После выполнения сварки сетки все швы осматривал визуально. Применить сложное динамическое оборудование не целесообразно. Сварку производил постоянным током.

Для изготовления арматурной сетки я использовал:

- Электроды марки «ОК»

- Проволоку

Электроды «ОК» получили большое распространение в строительстве и монтаже сварных конструкций. Стержень изготовляют из сварной проволоки марки Св-08А. Наплавленный металл имеет высокие механические свойства. Коэффициент наплавки достигает 10 г/a × ч. Важным положительным качеством электрода «ОК» являются устойчивость сварки в условиях монтажа, когда необходимо поддерживать постоянство длины сварочной дуги.

Уникальные в своем классе электроды ОК-46 ГОСТ, обладающие великолепными сварочными — технологическими характеристиками, предназначенные для сварки конструкций из низкоуглеродистых и низкоуглеродистых сталей с пределом текучести до 380 Мпа во всех пространственных положениях на постоянном токе обратной полярности и переменном токе.

Электроды ОК-46 технические характеристики:

- Ток: ~ / = (+/-)

- Напряжение холостого хода: 50B

- Режимы прокалки: 70-90ºC, 1 час

Сварку проводил при помощи сварочного аппарата ТД-4010У2 (рис.14)

Сварочный аппарат, именуемый в дальнейшем «трансформатор», предназначен для питания одного сварочного поста однофазным переменным током частотой 50 Гц.

При ручной дуговой сварке, резке и наплавки металлов покрытыми металлическими электродами. Трансформатор работает в следующих условиях:

- интервал температур от — 45°C до +45°C

- относительная влажность воздуха не более 80% при +20°C

- высота над уровнем моря не более 1000 м

Предусмотрено использование штучных сварочных электродов диаметром 2…6 мм всех марок. Трансформаторы выполняются на одно напряжение сети:

а) 220 В, 50 Гц

б) 380 В, 50 Гц

Климатическое исполнение У, категория 2 по ГОСТ 15150-69

Рисунок 14. Сварочный аппарат марки ТД-401-У2

Для зачистки швов использовал УШМ марки BOCH GWS 850 CE 0.601.378.790 (рис.15)

Рисунок 15. Угловая шлифовальная машина марки BOCH GWS 850 CE 0.601.378.790

Мощность: 850 Вт

Число оборотов: 2800 — 11000 об/мин

Плавный пуск: есть

Поддержание постоянных оборотов под нагрузкой: есть

Вес: 1.9 кг

Также был использованы рулетка и мел (рис.16)

Рисунок 16. Рулетка.

Сборку и сварку арматурной сетки производил на сварочном посту.

Сварочный пост (приложение 1) участок производственный площади, на котором размещен источник тока, токопровод, необходимые технологические приспособления и инструменты сварщика. Для защиты окружающих от излучения участок огорожен шторами или щитами. В условиях современного производства широко распространены автоматизированные установки. Такие стационарные посты размещают в цехе. В сварочные посты и установки входят источники питания и аппараты для регулирования горения сварочной дуги в процессе сварки. Для выполнения сварки применяют источники питания, которые имеют удобную, плавную или ступенчатую регулировку и удовлетворяют общим требованиям для электрических машин и аппаратов. При электросварке используют сварочные трансформаторы, генераторы и выпрямители; при газопламенной обработке — газовые генераторы. Различают источники питания одно и многопостовые, стационарные (длительная непрерывная работа) и малогабаритные переносные (непродолжительная работа).

Согласно правилам охраны труда стены кабины лучше окрасить в светло-серый цвет. Такой тип окраски способствует лучшему поглощению ультрафиолетовых лучей. Кроме того, в кабине должно быть хорошее освещение и вентиляция.

Полы по требованиям противопожарной безопасности должны быть из кирпича, бетона или цемента. Размеры кабины — 2 x 2,5 м. Ее стенки изготовляют из тонкого металла, фанеры, брезента. И фанера и брезент пропитываются огнестойким составом.

Рабочий стол сварщика не должен превышать высоту 0,6-0,7 м. Материал столешницы — толстая листовая сталь. Фибровые маски и щитки защищают глаза и лицо сварщика от вредных излучений. Внутренняя сторона корпусов щитков и масок должна иметь матовую гладкую поверхность черного цвета.

Защиту от излучений обеспечивают и темно-зеленые светофильтры (тип С).

Сварочные кабели служат для подвода тока к электродержателю и соответственно к изделию от источника питания. Наиболее распространены кабели марок РГД, РГДО, РГДВ. Рекомендуемая длина кабеля — 2-3 м, остальную часть можно заменить кабелями марок КРПНТ и КРПСН. Если длина кабеля превышает 30-40 м, то происходит значительное падение напряжения в сварочной цепи, что, естественно, плохо влияет на качество сварки. При силе тока дуги 200 А площадь сечения кабеля должна быть 40 мм2, 300 А — 70 мм2, 400 А — 120 мм2. На сварочном посту имеются комплекты сварщика. Комплекты для сварочных работ включают в себя три разновидности: КИ-50, КИ-315, КИ-125. Они включают в себя следующие инструменты; электродержатель с запасными частями, соединительная муфта, клемма заземления, щетка-зубило, отвертка с диэлектрической ручкой, две диэлектрические ручки, плоскогубцы комбинированные, ключ гаечный разводной, клеймо сварщика, молоток, два защитных светофильтра, стекло покровное для щитка сварщика, отрезок кабеля марки РГД длиной 3 м.

Для включения источника сварочного тока в кабине устанавливают рубильник.

В кабине имелся источник питания (трансформатор) присоединенный проводом к нему электродержатель, предназначенный для зажима электрода. Электродержатель должен выдерживать 8000 зажимов. Ток к электродержателю и изделию проводится по проводам. К вспомогательным инструментам относятся металлические щетки для зачистки кромок перед сваркой, молоток для удаления шлаковой корки, зубило для вырубания некачественных швов, набор шаблонов для проверки размеров швов, метр, стальная линейка, отвес, угольник, чертилка, мел, а также ящик для хранения и переноски инструмента.

Напряжение сети опасно, поэтому:

корпус трансформатора необходимо надежно заземлить. Для этой цели трансформатор ТДМ-317У2 снабжен болтом заземления с надписью (знаком)»Земля»;

зажим вторичной обмотки трансформатора, к которому подключается провод, идущий к изделию (обратный провод), должен быть надежно заземлен, также должен быть заземлен сварочный стол (плита);

запрещается пользоваться заземлением одного трансформатора для заземления другого;

запрещается работать трансформатора без кожуха;

Для переключения трансформатора на другой диапазон токов его нужно отключить от сети. Переключить диапазон регулирования токов под напряжением недопустимо!

Перемещать трансформатор, не отключив его от сети воспрещается.

В качестве сварочных проводов от трансформатора к электродержателю и от трансформатора к свариваемому изделию должен применять гибкий медный провод в резинововй шланговой оболочке. Запрещается применять провода с поврежденной изоляцией.

Арматурная сетка 510×510 мм.

Размер ячейки 50×50 мм.

Сечение и класс проволоки 4BI.

Длина стержня 515 мм.

Количество стержней 20.

Теоретическая масса 1п/м длины 0,099.

Вес проволоки = 0,099×20 = 1,02кг

Стоимость проволоки 1п/м = 8,59

Стоимость проволоки = 1,02×8,59 = 8,76 руб.

. Рассчитываем стоимость электродов.

Всего израсходовано 2 шт. общей стоимостью — 70 руб

. Рассчитываем стоимость затраченной энергии.

А=4х × Yx × tg

220×140×0,5=15,4 квт.

квт = 3,37

,4×3,37 = 51,89руб

5. Рассчитываем общую стоимость.

,76+70+51,89=130,65 рублей

. Стоимость проволоки 1п/м — 8,59 руб.

2. Стоимость электроэнергии 1квт — 3.37 руб.

. Стоимость электродов — 700 руб.

. Стоимость работы 100 руб.

Таким образом, в процессе работы была произведена сборка и сварка арматурной сетки:

. Сварка арматурной сетки проводилась при помощи ручной электродуговой сварки;

2. Сварка арматурной сетки проводилась из проволоки. Проволока марки 4BI;

3. Использовались электроды — ОК-46, диаметром 3 мм.;

. Сварка проводилась сварочным аппаратом марки ТД-401-У2;

. Рабочее место было организовано как стационарный сварочный пост;

Экономические затраты, без учета стоимости работы, составили — 130,65 рублей.

Арматурная сетка — образуется взаимно перекрещивающимися стержнями, соединенными между собой в местах пересечения при помощи сварки или вязальной проволоки. Сетки изготовляют в виде отдельных готовых плоских полотнищ требуемого размера или в виде рулонов, от которых отрезают куски необходимой длины и укладывают в опалубку. Арматурные сетки обычно применяют при армировании плит перекрытий, фундаментов.

Работая над исследованием технологического процесса сборки и сварки арматурной сетки, автор участвовал в сборочных и сварочных работах с металлической проволокой и электродами. Использовал в своей работе разнообразные инструменты и приспособления.

Цель письменной экзаменационной работы «Сборка и сварка арматурной сетки» была достигнута. Составлен алгоритм сборки и сварки арматурной сетки. Для этого были решены следующие задачи: рассмотрены теоретические основы электродуговой сварки, выполнен чертеж изготовляемой сетки, дана характеристика используемых материалов, доказана экономическая часть выгода сварки арматурной сетки без привлечения подрядчиков.

В процессе работы было проработано понятие электродуговой сварки и ее характеристиках, исследованы условия формирования различных видов сварных швов.

Основные источники:

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/tehnologiya-sborki-i-svarki/

1. Рыбаков В.М. «Дуговая и газовая сварка», М.: Высшая школа, 2009 — 304;

2. Степанов В.В. «Справочник сварщик», М.: Машиностроение, 2002 — 560 с.;

Интернет-ресурсы:

3. www.wikipedia.org

4. www.svarkov.ru

Сварочный пост