Развитие сборного железобетона, огромный рост его производства и применения неразрывно связаны с достижениями в области науки и техники, с созданием мощной индустриальной базы строительства.

Одним из главных принципов организации производства на заводах сборного железобетона является поточность производственных процессов на специализированных технологических линиях. Заводы в целом или их отдельные цехи специализированы по определенным видам железобетонных конструкций и строительных деталей и кооперированы с другими предприятиями сборного железобетона для комплектной поставки деталей и

Для повышения качества выпускаемой продукции и повышения технического уровня производства, необходимо разрабатывать новое и модернизировать установленное оборудование.

Сборный железобетон стал основой современного индустриального строительства. Он является главным строительным материалом в массовом полносборном жилищном строительстве, широко применяется в промышленном, транспортном, энергетическом строительстве.

Бетон сравнительно слабо сопротивляется растягивающим усилиям. Поэтому конструкции из него, работающие на изгиб или на растяжение, армируют. Конструкции, работающие на сжатие, для увеличения их несущей способности часто также армируют.

Совместная работа бетона и арматуры обеспечивается их сцеплением. Гладкую арматуру в виду ее недостаточного сцепления с бетоном анкерят путем устройства крюков на концах стержней.

Для улучшения сцепления арматуры с бетоном применяют арматуру периодического профиля, а также сварные сетки и каркасы, которые во всех случаях применяют без крюков. Использование в обычных конструкциях арматуры с более высокими прочностными характеристиками с целью уменьшения ее расхода не избавляет от появления в таких конструкциях трещин, которые вызывают деформации и преждевременное разрушение конструкций.

Иные условия создаются в предварительно напряженных конструкциях. В них появляется возможность рационально использовать бетон и арматуру высокой прочности.

Значительная часть себестоимости ж/б и затрат труда на его производство приходится на изготовление арматуры. Арматурная сталь перерабатывается в изделия в арматурных цехах, являющихся, как правило, составляющей частью заводов по изготовлению сборного ж/б.

Задачей технологической подготовки арматурного производства является обеспечение непрерывного технологического процесса, создание предпосылок для рентабельной и ритмичной работы технологических линий, а также сокращение длительности, трудоемкости и стоимости освоения нового вида продукции.

Процесс производства арматуры

... элементов. Процесс изготовления арматуры сборных конструкций складывается из следующих операций: подготовки арматурной стали, заготовки арматурных стержней, изготовления арматурных сеток и каркасов. Подготовка стали включает ее сортировку, ... более 5 мм. Кроме рулонных, изготовляют также плоские сетки. При производстве сборных железобетонных изделий требуются в большом количестве закладные детали ( ...

Технологические процессы изготовления арматурных изделий проектируется как при разработке проектов новых линий, цехов и заводов, так и в процессе эксплуатации действующих производств при освоении готовой продукции, изменении условий производства, разработке методов интенсификации процессов и обосновании реконструкции предприятия.

1. НОМЕНКЛАТУРА И ОБЪЕМ ВЫПУСКАЕМОЙ ПРОДУКЦИИ

Для армирования железобетонных конструкций применяют стержневую и проволочную арматурную сталь, отвечающую требованиям соответствующих Государственных стандартов и технических условий.

Для обеспечения максимальной экономии металла целесообразно применять арматуру с наиболее высокими, допускаемыми по нормам проектирования железобетонных конструкций, механическими свойствами. При этом арматурные стали выбирают в зависимости от типа конструкции, наличии предварительного напряжения, условий изготовления, возведения и эксплуатации.

Для армирования бетона применяют главным образом стальную арматуру из углеродистых и низколегированных сталей. Стальную арматуру (арматурную сталь) классифицируют:

- на горячекатаную стержневую (стержневая арматура) и холоднокатаную проволочную (проволочная арматура);

По условию применения в конструкциях:

- на ненапрягаемую и напрягаемую арматуру;

По профилю:

на гладкую и периодического профиля.

Стержневую арматуру, в зависимости от последующей упрочняющей обработки, подразделяют на следующие:

- горячекатаную, не подвергающуюся после проката упрочняющей обработке;

- термически упрочненную;

- упрочненную вытяжкой в холодном состоянии.

Холоднокатаную проволочную арматуру подразделяют

арматурную проволоку (обыкновенную и высокопрочную);

- витую проволочную арматуру (пряди и канаты);

- арматурные проволочные изделия (сварные арматурные сетки, тканные и сварные сетки для армоцементных конструкций).

Стержневую арматуру, в зависимости от гарантируемых прочностных характеристик и пластичности, подразделяют на классы с условным обозначением «А» для горячекатаной, «Ат» для термически упрочненной и «А» с индексом «в», который ставится после обозначения класса исходной горячекатаной арматуры, для арматурной стали, упрочненной вытяжкой (например, А-IIIв).

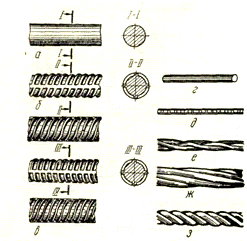

Рисунок 1.1 — Разновидности профиля арматуры: а — горячекатаная классов А-I; б — А-II; в — А-III и А-IV; г — высокопрочная проволока классов В-II; д — Вр-II; е — трехпроволочная прядь П-III; ж — семипроволочная прядь П-VII; з — канат

Стержни арматурной стали А-I изготовляют круглыми гладкими, стержни других классов — периодического профиля. Номинальные диаметры dн стержней периодического профиля соответствуют диаметрам равновеликих по площади поперечного сечения круглых гладких стержней.

Арматурные стали разных классов с одинаковым рисунком периодического профиля различают по цвету окрашенных концов стержней. При этом для стали класса А-IV и Ат-IV принят красный цвет, для класса Ат-V — синий, класса Ат-VI — зеленый и для класса Ат-VII — желтый.

Арматурную проволоку, в зависимости от гарантируемых характеристик, подразделяют на два класса: обыкновенную арматурную проволоку (низкоуглеродистую) класса В-I и высокопрочную арматурную проволоку (углеродистую) класса В -II.

Арматурную проволоку изготовляют гладкой и периодического профиля. Для обозначения класса последней к букве «В» добавляют индекс «Р» (рифленая).

Обыкновенную арматурную проволоку поставляют, как правило, гладкой d = 3 — 5,5 мм (по ГОСТ 6227-80 от 3 до 8 мм), а высокопрочную класса В-II (по ГОСТ 7348-83) и класса Вр-II (ГОСТ 8480-83) — диаметром до 5 мм и в ограниченном количестве, 6 — 8 мм.

Таблица 1.1 — Механические характеристики арматурной стали

|

Класс |

Предел текучести, σт МПа |

Временное сопротивление разрыву, σв МПа |

Относительное удлинение в % не менее |

|

Горячекатаная арматурная сталь |

|||

|

А-I А-III А-V |

240 400 800 |

380 600 1050 |

25 14 7 |

|

Арматурная проволока |

|||

|

Вр-I |

1440 — 1040 |

1800 — 1300 |

4 — 6 |

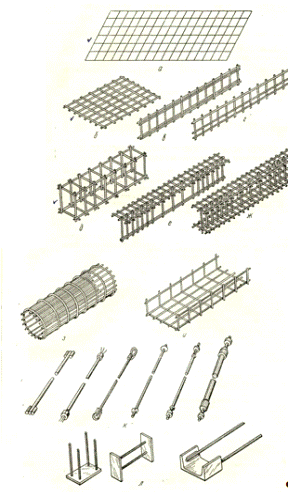

Максимальная механизация и индустриализация арматурных работ достигается благодаря широкому применению сварных сеток, плоских и объемных сварных каркасов.

Сетки — это арматурные элементы из проволоки одинакового диаметра без выделения рабочих и распределительных стержней.

Сварные арматурные сетки изготавливают из стержней, расположенных в двух взаимно перпендикулярных направлениях точечной сварки. Сетки выпускают двух типов: рулонные и плоские.

Рулонные сетки изготовляют продольной или поперечной рабочей арматурой, а также с рабочей арматурой в обоих направлениях. Для нее применяют обыкновенную арматурную проволоку d = 3 — 7 мм или горячекатаную арматурную сталь периодического профиля класса А-III, диаметром 6 — 9 мм. Длинна арматурных сеток в рулонах ограничивается их весом, составляющим 100 — 150 кг, а ширина сеток до 3500 мм.

Плоские сетки изготавливают с продольной рабочей арматурой или в обоих направлениях из стержневой арматуры класса А-III, диаметром 8 — 9 мм. Такие сетки готовят длиной до 9 м и шириной 1500 — 2650 мм.

Рисунок 1.2 — Виды арматурных элементов: а — сетки; б, г — плоские каркасы; д, и — пространственные каркасы; к — элементы для предварительного напряжения; л — закладные детали

Рабочую арматуру в сварных сетках располагают через 100 — 200 мм (шаг стержней) и распределительную — через 100 — 300 мм.

Сварные сетки определенных размеров изготавливают заводы металлургической промышленности, но из-за ограниченности сортамента поставленных сеток, их изготовление предусматривается на заводах ЖБИ.

Из плоских сеток и каркасов путем их сварки и гнутья изготавливают пространственные каркасы.

Плоские каркасы выполняют из рабочих и распределительных или монтажных стержней, используют как несущие элементы.

Пространственные каркасы выполняют из рабочей, распределительной и монтажной арматуры, обеспечивающей полную систему армирования конструкции. Такие каркасы могут быть прямоугольного и квадратного сечения для армирования колонн, стоек, прогонов; таврового и двутаврового — для армирования балок, прогонов, ригелей и д.р.

Закладные детали предназначаются для соединения между собой сборных конструкций. Их готовят из отрезков круглой, полосовой, листовой, угловой стали.

Элементы для предварительного напряжения изготовляют в виде гибких стержней, равных при продольном напряжении длине конструкции, а при поперечном обжатии — ширине и высоте конструкции и имеющих специальные анкерные устройства, обеспечивающие передачу предварительного напряжения на бетон.

Сталь для арматурных элементов должна отвечать

Иметь чистую поверхность, поэтому при транспортировке и хранении должны быть приняты необходимые меры, предохраняющие сталь от загрязнения и увлажнения.

В случае загрязнения арматурной стали, наличия ржавчины, масла, краски, они должны удаляться перед использованием арматуры. Очистка производится, как правило, механическими способами: стальными дисковыми электрощетками, протягиванием через виброножницы.

Таблица 1.2 — Номенклатура выпускаемых изделий

|

Эскиз |

№ поз |

Кол-во, d, класс стали |

Длина стержня, мм |

Масса единицы длины, кг/м |

Общая масса, кг |

|

|

1 2 |

9 d 5 Вр -I 119d 3Вр-I |

11950 950 |

0,154 0,054 Итого: |

16,56 6,105 22,67 |

|

|

1 2 3 |

1 d 25 А-III 96 d 10 А-I 3 d 30 А-III |

11950 950 11950 |

1,58 0,617 7,99 Итого: |

18,88 56,27 286,4 361,6 |

|

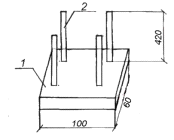

Закладная деталь |

1 2 |

Ст 3 4 d 14 А-I |

100 420 |

31,2 1,21 Итого: |

3,12 2,03 5,15 |

|

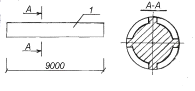

Напрягаемая арматура |

1 |

1 d 14 Ат-V, Ат-IV |

9000 |

1,21 Итого: |

10,89 10,89 |

|

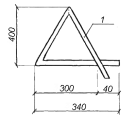

|

1 |

2 d 14 А-I |

1340 |

2,21 |

3,24 |

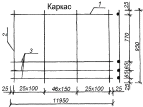

Объемный каркас1

18 d 25 A-III

d 5 Вр-I

d 5 Вр-I

5950

,83

,15

,15

Итого:400

,6

,8

|

415,4 |

Таблица 1.3 — Объем выпускаемой продукции

|

Номенклатура |

Годовой выпуск, т/шт. |

Суточная потребность, т/шт. |

Сменная потребность, т/шт. |

Часовая потребность, т/шт. |

|

Легкие сетки |

3375 |

13,4 |

6,7 |

0,8375 |

|

148875 |

588 |

294 |

37 |

|

|

Тяжелые каркасы |

3000 |

11,86 |

5,93 |

0,74 |

|

8296 |

33 |

16 |

2 |

|

|

Закладные детали |

1500 |

5,92 |

2,96 |

0,37 |

|

291262 |

1151 |

576 |

72 |

|

|

Напрягаемая арматура |

1875 |

7,4 |

3,7 |

0,46 |

|

172176 |

680 |

340 |

42 |

|

|

Монтажные петли |

750 |

2,96 |

1,48 |

0,18 |

|

231481 |

915 |

457 |

57 |

|

|

Объемные каркасы |

4500 |

17,8 |

8,9 |

1,1 |

|

10833 |

44 |

22 |

3 |

|

|

ВСЕГО: |

15000 |

59,3 |

29,6 |

3,7 |

Таблица 1.4 — Сортамент арматурной стали

|

Номинальный диаметр (условный), мм |

Расчетная площадь поперечного сечения, см2 |

Теоретическая масса 1 пог. м., кг |

Номинальный диаметр (условный), мм |

Расчетная площадь поперечного сечения, см2 |

Теоретическая масса 1 пог. м., кг |

||||||||

|

А. Стержневая арматура |

|||||||||||||

|

5,5 6 8 10 12 14 16 18 20 22 25 |

0,237 0,283 0,503 0,785 1,131 1,54 2,01 2,54 3,14 3,80 4,91 |

0,186 0,222 0,395 0,617 0,888 1,210 1,580 2,000 2,470 2,980 3,850 |

28 32 36 40 45 50 55 60 70 80 |

6,160 8,040 10,180 12,570 15,00 19,630 23,760 28,270 38,480 50,270 |

4,330 6,310 7,990 9,370 12,480 15,410 18,050 22,190 30,210 39,450 |

||||||||

|

Б. Арматурная проволока (Врп-I, В-II и Bp-II) |

|||||||||||||

|

3 4 4,5 5 |

0,071 0,126 0,159 0,196 |

0,056 0,099 0,125 0,154 |

6 7 8 |

0,283 0,385 0,503 |

0,222 0,302 0,395 |

||||||||

|

В. Арматурные канаты |

|||||||||||||

|

К-7 |

К-19 |

||||||||||||

|

6 9 12 15 |

0,23 0,53 0,93 1,39 |

0,184 0,419 0,735 1,099 |

14 |

1,287 |

1,010 |

||||||||

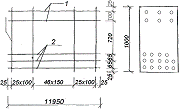

Фундаментные балки для промышленных зданий

Рисунок 1.3

Таблица 1.5 — Характеристика фундаментных балок

|

Марка балки |

Длина, мм |

|

2БФ60-1…2БФ60-6 |

5950 |

|

2БФ55-1…2БФ55-5 |

5500 |

|

2БФ51-1…2БФ51-6 |

5050 |

|

2БФ45-1…2БФ45-6 |

4450 |

|

2БФ40-1…2БФ40-5 |

4000 |

|

2БФ30 |

2950 |

|

2БФ24 |

2350 |

Для армирования балок железобетонных различного назначения следует принимать арматурную сталь следующих видов и классов:

Для армирования железобетонных балок для промышленных зданий используют горячекатаную арматурную сталь класса А-III по ГОСТ 5781 — 82 и арматурную проволоку периодического профиля класса Вр — I по ГОСТ 6727-80.

Армирование балок осуществляется пространственными каркасами, состоящими из двух плоских каркасов и соединительных стержней. Изготовление плоских каркасов, продольные стержни которых имеют большую разницу в диаметрах, требует частого изменения режима сварки.

2. РЕЖИМ РАБОТЫ ПРОИЗВОДСТВА

При определении режима работы производства в соответствии с ОНТП-07-85 следует принимать:

- номинальное количество рабочих суток в году — 260 суток;

- количество рабочих смен в сутки — 2 смены;

- продолжительность рабочей смены — 8 часов;

- Номинальное количество рабочих суток в году, исходя из пятидневной рабочей недели и шести рабочих дней в каждую восьмую неделю, принимают равным 260 суток.

Расчетное количество рабочих суток в году при пятидневной рабочей неделе следует принимать: 260 дней за вычетом времени на плановые остановки. Количество рабочих дней в году принимаем в арматурном цехе 253 дня при двухсменной работе.

Таблица 2.1 — Режим работы производства

|

Наименование подразделения |

Кол-во рабочих дней в году |

Кол-во рабочих смен в сутки |

Кол-во рабочих часов в смену |

|

Арматурный цех |

253 |

2 |

8 |

|

Отделение приема сырьевых материалов |

365 |

3 |

8 |

Календарный фонд времени: Fк = Д

где Д — общее количество дней в году

к = 365 ∙ 24 = 8760 часов

По календарному фонду времени рассчитывают оборудование по выгрузке сырья с ж/д транспорта.

Номинальный фонд времени:

Fн = [Д — (Дв + Дп)] ∙ tс ∙ С

где Дв — число выходных дней; Дп — число праздничных дней;

- С — количество рабочих смен в сутки; tс — длительность смен

н = [365 — (96 + 8)] ∙ 8 ∙ 2 = 4176 часов

Действительный (расчетный, плановый) фонд времени определяется отдельно для оборудования (агрегатов) Fд.об. и рабочих Fд.р.

д.об. = Fн — (Др ∙ С ∙ tc)

где Др — затраты времени на ремонт оборудования, дней

Длительность плановых остановок на ремонт оборудования составит 8 дней.

д.об. = 4176 — (8 ∙ 2 ∙ 8) = 4048 часов

Действительный фонд времени рабочего устанавливается исходя из его номинального фонда времени с учетом отпусков и других плановых невыходов на работу.

Т. о. Годовой фонд рабочего времени:

- арматурный цех — 4048 часов;

- отделение приема сырьевых материалов — 8760 часов.

3. РАСЧЕТ ПОТРЕБНОСТИ В СЫРЬЕ И ПОЛУФАБРИКАТАХ

Количество арматурной стали и арматурных элементов должно обеспечивать безостановочную и бесперебойную работу арматурного завода при выполнении производственной программы.

В соответствии с ОНТП-07-85 отходы для производства арматурной стали разных классов составляют:

- А-1 — 2%;

- А-3 — 2%;

- ВР-1 — 2%;

- Ст 3 — 5%;

А-5 — 3%

Потребность различных классов стали с учетом их отходов дана в таблице 3.1.

Таблица 3.1 — Потребность в арматурной стали с учетом отходов

|

№ п/п |

Класс, d арматуры |

Годовая потр-ть, т |

Годовая потр-ть с учетом % отходов, т |

Суточная потр-ть с учетом % отходов, т |

Сменная потр-ть с учетом % отходов, т |

Часовая потр-ть с учетом % отходов, т |

|

1 |

А-1 d 10 d 14 |

475 1341 |

484,5 1367,82 |

1,9 5,4 |

0,96 2,7 |

0,12 0,34 |

|

2 |

А-3 d 25 d 30 |

4489,2 2376 |

4579 2423,52 |

18,1 9,58 |

9,05 4,79 |

1,13 0,6 |

|

3 |

Вр-1d 3 d 5 |

909 2523,5 |

927,18 2573,97 |

3,66 10,17 |

1,83 5,08 |

0,23 0,64 |

|

4 |

Ст 3 |

908,7 |

954,135 |

3,78 |

1,89 |

0,24 |

|

5 |

А-5 d 14 |

1875 |

1931,25 |

7,63 |

3,8 |

0,48 |

|

Итого |

14987,4 |

15191,375 |

60,75 |

30,1 |

3,78 |

4. РАСЧЕТ АРМАТУРНОГО СКЛАДА

Производство арматурных изделий предусматривает организацию хранения арматурной стали на складах. Как правило, все арматурные изделия должны транспортироваться в контейнерах. Запас арматурных элементов примерно на 1 смену — на 8 часов. Проектироваться производственные пространства должны таким образом, чтобы они не пересекались.

Сталь на завод поставляется автомобильным, железнодорожным, водным транспортом, чаще железнодорожным транспортом на платформах или в полувагонах, причем поступают в прутках длиной 6…12 м, может и большей длины по согласованию сторон, также поставляются мерные стержни.

Сталь А-I, А-II, А-III диаметром до 12 мм может поставляться в бухтах. На каждой пачке, бухте есть обязательно бирка (металлическая или деревянная), где указывается класс, диаметр, ГОСТ. Концы стержней имеют соответственную окраску. Обязательно вместе со сталью поступает сертификат на сталь. Вр-II, В-II высокопрочная проволока поставляется в бухтах, кольцах диаметром до 2 — 2,5 м. Пряди и канаты поступают намотанные на деревянные барабаны.

Принимает сталь работник арматурного цеха и работник лаборатории, они проверяют визуально соответствие стали требованиям ГОСТ и характеристикам сертификата.

В соответствии с ГОСТ лаборатория отбирает пробы для испытания стали. Если сталь поступает без сертификата, если есть сомнения в качестве поступившей стали, то лаборатория берет образцы и испытывает сталь.

Хранится сталь должна по видам, классам, маркам и диаметру на специальных стеллажах, чтобы можно было удобно использовать эту сталь. Иногда на завод поступают готовые сетки и каркасы. Запас стали должен быть на 20 — 25 суток.

Склады арматурной стали должны быть прикрытыми и оборудованы крановыми эстакадами, примыкающими к арматурному цеху. Высокопрочная проволока и изделия из нее должны храниться в закрытых помещениях.

Арматурную сталь хранят на складе завода по видам, классам, маркам. Расчетный запас арматуры на складе не должен превышать потребности завода на 20 — 25 суток работы. С учетом указанных нормативов площадь склада находится по формуле:

= Зср/Км ∙ α, (4.1)

Зср = Рсут ∙ Нхр,

Рсут — суточных расход стали с учетом потерь,

Нхр — нормативный срок хранения (20 суток),

α — коэффициент использования площади склада (0,5 — 0,6),

Км — количество материала на 1м2 площади:

- сталь в бухтах — 1,2 т.;

- сталь в прутках — 3,2 т.;

![]() м2

м2

Арматурная сталь хранится в закрытых складах или под навесами, а высокопрочная проволока, пряди и канаты — только в сухих закрытых помещениях в бухтах, штабелях со свободными проходами в условиях, исключающих коррозию и загрязнения.

Разгрузка арматуры с платформы или полувагонов осуществляется с помощью машинно-механических захватов, у которых на общей траверсе расположена электромашина. Это улучшает условия труда и повышает высоту стержней.

На складе работают 2 мостовых крана грузоподъемностью Q = 5 тонн и самоходные тележки.

5. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА АРМАТУРНЫХ ИЗДЕЛИЙ

На заводах ЖБИ арматуру изготовляют в арматурном цехе на специализированных технологических линиях, оборудованных высокопроизводительными сварочными и другими машинами. Процесс должен строиться по принципу единого технологического потока от заготовки отдельных стержней арматуры до получения готового изделия, по возможности без промежуточных перевалочных операций и межоперационного хранения заготовок, полуфабрикатов; все это способствует значительному снижению затрат труда на вспомогательные операции и на изготовление арматуры в целом.

В производстве железобетонных балок применяют следующие арматурные элементы: отдельный элемент (стержень); плоская сетка; плоский каркас; пространственный каркас; монтажные петли; закладные детали.

Стержнем называют арматуру любого диаметра и профиля.

Плоские сетки различной длины и ширины — наиболее распространенный вид арматурных элементов, особенно в плитных и панельных конструкциях. Различают сетки с продольной рабочей арматурой и поперечными распределительными прутками, или с рабочей арматурой в двух направлениях, а также арматурные сетки, вводимые в конструкцию без расчета, в качестве распределительной, монтажной арматуры. Основными характеристиками арматурных сеток помимо линейных размеров являются диаметры прутков, а также шаг между продольными и поперечными прутками.

Плоские арматурные каркасы представляют собой сравнительно узкие и длинные элементы, располагаемые по длине балочных и ребристых плитных конструкций в вертикальном положении.

Рабочей арматурой каркасов служат продольные стержни, располагаемые в нижней зоне каркаса (в его проектном положении); более тонкие верхние продольные стержни играют роль монтажной арматуры. К нижним и верхним стержням плоского каркаса приварены на заданном расстоянии друг от друга короткие поперечные прутки, образующие вместе с продольными как бы решетку; поперечные прутки воспринимают скалывающие напряжения, особенно в опорных частях изгибаемых элементов конструкций.

Из плоских сеток и каркасов путем их сварки и гнутья изготавливают пространственные арматурные каркасы.

Металлические закладные детали, предназначаемые для скрепления между собой железобетонных конструкций при монтаже зданий, выполняются из отрезков стальных пластин или профильного проката и привариваются при помощи анкерных коротышей к основной арматуре.

Объемные арматурные каркасы большинства крупноразмерных конструкций получаются из предварительно заготовленных сеток и плоских каркасов путем их сварки, с гнутьем или без гнутья заранее заготовленных плоских элементов.

К арматурному цеху относятся отделения заготовки, сварки и изготовления закладных деталей, а также склады арматурной стали и готовой продукции.

В этих отделениях выполняются следующие основные операции: правка, резка, гибка и стыковая сварка (заготовка); сварка плоских сеток и каркасов; гибка сеток и каркасов; изготовление и металлизация закладных деталей; доработка арматурных изделий (приварка отдельных усиливающих стержней и закладных деталей, вырубка отдельных стержней для образования отверстий в сетках); укрупнительная сборка объемных каркасов.

Т. о. производственный процесс представляет собой совокупность взаимосвязанных основных, вспомогательных и обслуживающих процессов.

Основной технологический процесс в арматурных цехах — изменение форм, размеров и поверхности арматурного изделия, а также механических свойств арматуры. Он состоит из стадий производства, обеспечивающих усиление физико-механических свойств арматуры, получение заготовок, изготовление арматурных элементов, сборку и комплектацию арматурных изделий.

В результате вспомогательных производственных процессов получают продукцию, не являющуюся основной для данного предприятия. Это ремонт оборудования и оснастки, производство электрической энергии, пара, сжатого воздуха.

Обслуживающие процессы обеспечивают условия для выполнения основных и вспомогательных процессов. Это складские операции, внутризаводское транспортирование, технологический контроль.

Арматурные каркасы изготовляются в соответствии с рабочими чертежами, в которых указываются длина стержней, их диаметры и количество, шаг стержней в продольном и поперечном направлениях, места приварки закладных частей и др.

При изготовлении арматурных элементов и каркасов помимо качества сварки важна точность размеров заготавливаемых отдельных стержней и арматурных элементов в целом, и особенно точность мест приварки закладных деталей. Это делает необходимым применение шаблонов и кондукторов при сварке каркасов и обязательное участие ОТК в проверке качества арматурных элементов и их размещения в формах. Наряду с этим необходимо обеспечить точную установку и надежное раскрепление арматурных каркасов в форме перед бетонированием. От этого зависят величина защитного слоя бетона в изделии, правильное размещение арматуры на опорах конструкции и точность расположения закладных деталей.

6. ПРОЕКТИРОВАНИЕ ОСНОВНЫХ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ, .1 Заготовка арматуры

Механическая обработка стали для арматурных изделий включает правку, отмеривание и резку стали, гнутье стержней и сеток, изготовление монтажных петель и другие операции. Использование машин для выполнения этих работ позволяет механизировать и автоматизировать основные переделы механической обработки стали арматурного производства.

Многие перечисленные операции, при выполнении их на автоматических станках, совмещаются. Для правки и резки арматурной стали поступающей в бухтах, применяются станки СМ-759, С-338А, СМЖ-357, МО-588 и другие. Основными рабочими узлами правильно-отрезных автоматов являются: механизмы правки, подачи, резания и приемо-отмеривающие устройства.

Автоматический станок СМЖ-357 предназначен для заготовки коротких стержней (до 800 мм) и отличается большой производительностью со скоростью подачи и правки до 110 м/мин. На станке МО-588 в отличие от других типов можно править стержни периодического профиля диаметром до 12 мм. Он оборудован также специальным механизмом очистки арматурной стали — ротором с щетками.

Данный станок является полуавтоматическим. Один арматурщик может обслуживать четыре таких станка, но лучше, если станок обслуживается роботом.

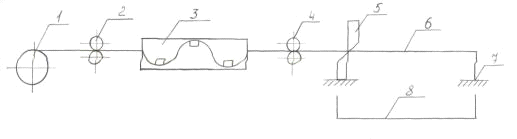

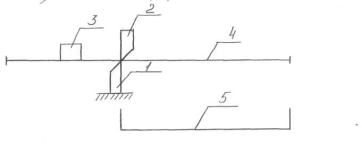

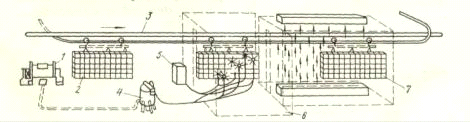

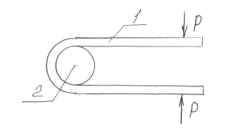

Рисунок 6.1 — Технологическая схема правки и резки арматуры: 1 — бухта с металлом; 2 — направляющие ролики; 3 — правильный барабан; 4 — тянущие ролики; 5 — нож для резки стержней; 6 — кондуктор; 7 — конечный выключатель ножниц; 8 — контейнер

Правка стержней осуществляется в правильном барабане, где проволока изгибается синусоидально и объемно, так как барабан вращается со скоростью 1500 об/мин. Проволока протягивается через вращающийся барабан, в результате чего осуществляется ее правка. Дальше идет ее резка.

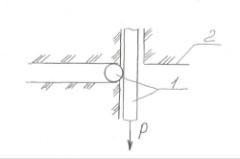

Стержневая сталь разрезается на отдельные отрезки на специальных ножницах (рисунок 6.2) Ножницы бывают электрическими или с гидравлическим приводом. Марки ножниц: СМЖ-322, СМЖ-172А.

Рисунок 6.2 — Схема ножниц для резки арматурных стержней: 1 — неподвижный нож; 2 — подвижный нож; 3 — упор; 4 — стержень; 5 — контейнер

Стержни диаметром 3 — 12 мм из арматуры классов В-I, Вр-I, Врп-I, А-I, А-II, А-IV правят, отмеривают и режут на правильно-отрезных установках и автоматах. Отклонения от прямолинейности стержней на 1 м длины не должен превышать 3 мм для стержней диаметром до 10 мм; и 6 мм — для стержней диаметром 10 мм и более. Выбираем установку СМЖ-7075.

Установку СМЖ-7075 выпускают с приемно-выдающим устройством длиной 6 м. Для получения стержней большей длины применяют дополнительные секции этого устройства длиной 2 м. Установка СИЖ-7075 отличается высокой производительностью, позволяет править гладкую сталь и сталь периодического профиля.

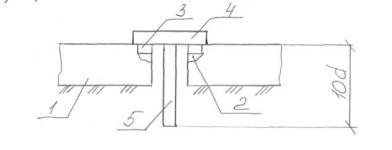

Стержни могут изгибаться на специальном станке (рис. 6.3).

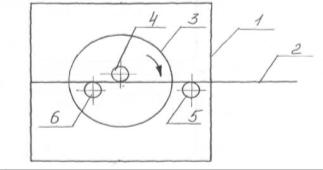

Рисунок 6.3 — Схема станка для гнутья арматурных стержней: 1 — станина; 2 — изгибаемый стержень; 3 — поворотный круг; 4 — центральный опорный стержень (палец); 5 — неподвижный стержень на станине; 6 — подвижный стержень на вращающемся круге

На станке работает арматурщик, который включает и выключает его ногой.

Применение стержневой арматуры без стыковки приводит к тому, что отходы стали достигают 6% и более. Это недопустимо, т. к. высока стоимость стали. Целесообразно на заводах производить соединение стержней в единую плеть, которую затем разрезают на отрезки заданной длины. Это позволяет до минимума уменьшить отходы стали.

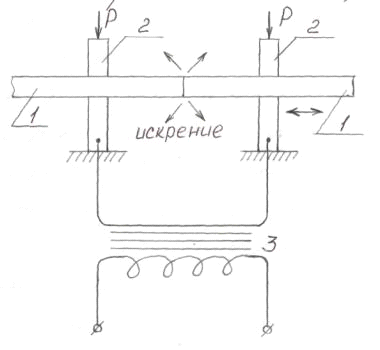

Наиболее распространена контактная стыковая сварка. Используют специальные аппараты или комплексы К-777 или К-724. Используются специальные автоматизированные линии по стыковой сварке типа МС-1202, 1602 и т. д.

Рисунок 6.4 — Контактная стыковая сварка: 1 — стыкуемые стержни; 2 — электроды зажимы; 3 — трансформатор

Сварка осуществляется методом непрерывного оплавления. Если стыкуются стержни больших или разных диаметров, то применяется метод непрерывного оплавления с предварительным подогревом.

На действующих заводах ЖБИ в технологических линиях заготовки арматуры используют установки по упрочнению арматурной стали вытяжкой или термическим способом.

Установки для упрочнения стали вытяжкой выпускают с гидравлическим приводом. Они состоят из силовой рамы, на которой смонтированы гидравлический цилиндр, захватные устройства и вспомогательное оборудование. Усилие вытяжкой контролируют по манометру, а удлинение — по шкале линейки. Производительность этих установок 20 — 25 стержней за 1 час.

Применяют также установки с механическим приводом, в которых усилие вытяжки создается лебедками, винтовыми домкратами и другими механизмами.

Для электротермического упрочнения стали применяют серийную полуавтоматическую установку, состоящую из узла подачи стержней, устройства для нагрева, закалочной ванные и отпускаемого устройства. Температура нагрева стержней под закалку и отпуск контролируется по величине их теплового удлинения или фотоэлектронирометром. Установка обслуживается одним оператором. Производительность ее при диаметре стержней 10 — 18 мм. — 2500 — 3000 т/год.

6.2 Производство плоских сеток

Для изготовления арматурных сеток шириной до 3,8 м в технологическом аспекте наиболее эффективны автоматизированные комплексы оборудования. Сравнивая комплексы 7975/1 и 7975/2 по эксплуатационной производительности, наиболее эффективно будет использоваться комплекс оборудования 7975/1, который компонуется с многоэлектродной сварочной машиной МТМ-88УХЛЧ.

В линии 7975/1 мотки продольной арматуры массой до 1 т. укладываются краном, двухъярусные вертушки СМЖ-495А, в котором арматура пропускается через рамки правильного устройства СМЖ-775 с подводом ее концов к электродам сварочной машины.

После приварки к продольной арматуре точечной электросваркой первого поперечного прутка сетки, линия работает в автоматическом режиме до остановки (до набора пакета сеток или израсходования арматуры в мотках).

Стержни сжимаются, и через контакт пропускается электрический ток. Контакт имеет малую площадь соприкосновения, в результате плотность тока здесь наибольшая. В этом месте выделяется тепловая энергия по закону Джоуля-Ленца, которая расплавляет стержни в месте контакта и они сплавляются между собой.

Рисунок 6.5 — Схема выполнения контактной точечной сварки: 1 — стержни; 2 — подвижный электрод; 3 — неподвижный электрод; 4 — трансформатор

Свариваемое полотно сетки после каждого цикла приварки поперечного прутка подается каретной сварочной машине на шаг, проходя через портал ножниц СМЖ-771 отрезки сеток и далее поступая на направляющие пакетировщика СМЖ-61Г.

Техническая характеристика автоматизированной линии 7975/1

Производительность (при изготовлении сеток с шагом поперечных стержней 200 мм, м/мин) до 2,

Ширина сеток, мм. 800 — 3800,

Длинна сеток, мм. 800 — 7200,

Наибольшее число продольных стержней 24,

Диаметр стержней, мм:

продольных 3 — 6,

поперечных 3 — 10.

Класс арматурной стали стержней Вр-I, А-I, А-III, Ат-IIIс.

Расстояние между поперечными стержнями, мм. 100 — 300,

То же, при дополнительном шаге, мм. 50 — 220,

Номинальная мощность, потребляемая сварочными трансформаторами, кВ∙А 475(1460).

Установленная мощность электродвигателей, кВт 2,45.

Габаритные размеры, мм:

длина 26000,

ширина 6400,

высота 2250.

Масса, кг.:

с электросварочной машиной 19470,

без электросварочной машины 9470.

Примечание: в скобках указана мощность при сварке всех пересечений в три очереди, в скобках — одновременной.

По достижении передним торцом сетки механизма автоматического управления пакетировщиком проходит отрезка ножницами метки заданной длины и ее сбрасывают в конвейер, установленной под раздвигающими направляющими пакетировщика, которые затем автоматически возвращаются в исходное положение. Пакет сеток удаляется из пакетировщика краном.

Таблица 6.1 — Комплекс 7975/1 технологического оборудования

|

№ п/п |

Наименование оборудования |

Индекс машины |

Число машин |

Масса, кг |

|

1. 2. 3. 4. 5. |

Вертушка двухъярусная Правильное устройство Машина для сварки арматурных сеток Сеточные ножницы Пакетировщик сеток |

СМЖ-495А СМЖ-775 МТМ-88УХЛЧ СМЖ-771 СМЖ-61Г |

12 1 1 1 1 |

440 400 15500 2400 900 |

6.3 Производство плоских каркасов

Для сварки плоских каркасов применяют комплект оборудования КТР-1001 УХЛЧ, предназначенный для изготовления арматурных каркасов шириной до 450 мм и длиной 1000 — 7200 мм., разработанные по специальной новой схеме.

Комплект состоит из механизма передачи и правки продольной арматуры, сварочного устройства, механизма отрезки, пакетировщика, опор, объединенных общей схемой управления. В состав оборудования комплекса входят также шкаф контакторный, шкаф автоматный, станция управления и пульт управления, находящийся в зоне размещения комплекса.

Механизм подачи и правки продольной арматуры имеет электромеханический привод вращения правильных барабанов. Вращение тянущим роликам передается через вал, звездочку и цепочную передачу, редуктор и шестерню. Расположенные над ним спаренные прижимные ролики имеют разные диаметры и прижимают продольные проволочки с помощью пневмоцилиндров. Переключение пневмоцилиндров происходит по сигналу датчиков, чем обеспечивается равномерность подачи продольных проволок в сварочную часть.

Подача поперечной проволоки осуществляется механизмом с электромеханическим приводом, а правка — системой правильных роликов. Механизм отрезки с ножницами роторного типа имеет постоянно вращающийся электродвигатель постоянного тока с закрепленным на валу маховиком. Отрезка готового каркаса по сигналу датчика проходит при его непрерывном перемещении.

Техническая характеристика комплекса КТР-1001 УХЛЧ

Размеры каркаса, мм.

ширина до 450,

длина 1000-7200,

Число продольных стержней 2 — 4,

Диаметр прутков, мм.

продольных 4 — 8,

поперечных 4 — 6,

Шаг поперечных стержней, мм 100 — 500,

Номинальная мощность, кВ∙А 200,

Производительность, м/мин. до 60,

Габаритные размеры, мм:

длина 20660,

ширина 2000,

высота 6760.

Масса, кг. 5800.

6.4 Производство объемных каркасов

Объемные арматурные каркасы плоскостных ж/б изделий получают сваркой плоских сеток или отдельных арматурных стержней с расположенными перпендикулярно или узкими сетками.

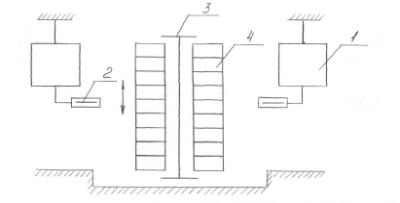

Вертикальная двухсторонняя установка СМЖ-286А имеет две вертикально расположенные сварочные рамы, на каждой из которых находятся направляющие для размещения подвижной площадки с устанавливаемым на ней кондуктором для сборки каркасов. Подъем и опускание площадки, перекатывающиеся в направляющих на колесах, осуществляется электромеханическим приводом с подъемно-втулочно-роликовой цепью и двумя противовесам, подвешенными на стальных канатах. Цепь перемещается звездочкой, закрепленной на выходном валу редуктора, а входной вал вращается электродвигателем через упругую муфту. На одной полумуфте имеется шкив, на котором установки электромагнитный тормоз. Напротив каждой подвижности площадки на колоннах смонтирован монорельс, на котором с помощью кареток установлены две подвесные сварочные машины МТП-806 со сварочными клещами. Клещи подвешены на поворотной консоли, имеющей на концах блоки, через которые проходит канат. На одном конце каната подвешены клещи, а на другом — контргруз. Подвесные сварочные машины перемещаются вдоль монорельсов с приводом, включающим в себя электродвигатель, соединенной упругой муфтой с червячным редуктором, на входном валу которого каната. Один конец каната закреплен с одной стороны каретки сварочной машины, а другой проходит через огибной блок и закрепленный с другой стороны машины. От таких приводов каждая подвесная сварочная машина может перемещаться по монорельсам от середины до края кондуктора и обратно. Вытяжка каната устраняется с помощью винтовых стяжек.

Техническая характеристика установки для сборки арматурных объемных каркасов СМЖ-286А

Положение сборки каркасов вертикальное.

Число одновременно собираемых каркасов 2.

Число подвесных сварочных клещей 4.

Максимальные габаритные размеры каркасов, мм.

длина 7200,

ширина 3600,

высота 300.

Размеры минимально допустимых ячеек каркаса при вводе клещей, мм. 150х70.

Диаметры свариваемой арматуры, мм 16.

Мощность сварочных трансформаторов, кВ∙А 340.

Высота перемещения подвижной рамы с кондуктором, мм 3600.

Длина перемещения сварочных клещей, мм 3000.

Угол поворота консоли подвески клещей, град 10.

Габаритные размеры установки, мм

длина 8400,

ширина 7080,

высота 4600.

Масса, кг 6600.

Рисунок 6.6 — Схема организации рабочего места при сборке объемных блоков: 1 — подвесной трансформатор; 2 — сварочные клещи; 3 — кондуктор; 4 — объемный каркас

6.5 Производство стержневой напрягаемой арматуры

Заготовка стержневой арматуры заключается в отмеривании и отрезке стержней заданной длины, образовании на их концах временных концевых анкеров или установке инвентарных зажимов. В необходимых случаях стержни стыкуют сварной или опрессовкой обойм временными концевыми анкерами и инвентарными зажимами закрепляют натяжную стержневую арматуру в упорах форм, поддонов и стендов до приобретения бетонных изделий прочности, достаточной для восприятия усилия классов А-III, А-V и А-VI стыкуют в плети с помощью навинчиваемых между стержнями муфт. В качестве временных концевых анкеров для этой арматуры применяют инвентарные гайки с нарезкой, соответствующей винтовому профилю арматуры.

Резать стержневую арматуру классов А-IIIв, А-IV, А-V, А-VI, Ат-IV, Ат-V, Ат-VI и Ат-VII следует в холодном состоянии с помощью механических и гидравлических ножниц или дисковыми пилами трения. Допускается газокислородная резка стержней. Резка электрической дугой не разрешается.

Соединять сваркой стержни термически и термомеханически упрочненной арматуры классов Ат-IV, Ат-V, Ат-VI не допускается. Упрочненную такими способами арматуру разрешается стыковать методом обжатия обоймы и использовать так же, как и стержни мерной длины.

Для закрепления стержневой напрягаемой арматуры рекомендуется применять следующие виды временных концевых анкеров: стальные опрессованные в холодном состоянии шайбы для арматуры всех классов диаметром до 22 мм включительно, высаженные на концах стержней в горячем состоянии головки для арматуры классов А-IIIв, А-IV, Ат-IV, А-V и Ат-V диаметром до 40 мм включительно, опрессованные спиральные анкеры из горячекатаной арматуры класса А-1 для арматуры классов А-V, А-VI, Ат-V, Ат-VI и Ат-VII диаметром 8 — 14 мм.; инвентарные зажимы для арматуры всех классов диаметром до 32 мм включительно.

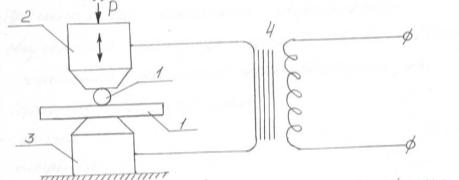

Высадку головок в горячем состоянии производят одновременно на обоих концах стержня или поочередно на каждом конце, используя машины СМЖ-128Б, установки СМЖ-524, а также машины МС-1602 для контактной стыковой сварки. При этом соблюдают соответствующие режимы нагрева и высадки. Концы стержня нагревают электрическим током до температуры 700 — 12000С в зависимости от класса арматурной стали и диаметра стержня. Горячекатаную арматуру классов А-IV, А-V, А-VI рекомендуется нагревать до температуры 950 — 11000С, термически упрочненную арматуру классов Ат-IV, Ат-V, Ат-VI — до 850 — 9500С.

Контролируют температуру с помощью пирометра или визуально по цвету нагретого металла.

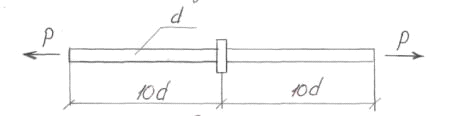

Опорная поверхность высаживаемых головок должна быть симметрично оси стержня, ширина выступа равна (0,4d ± 2) мм. (d — диаметр арматуры).

Временные концевые анкера в виде опрессованных шайб и спиральных анкеров изготавливают на механических и пневмонических машинах МО-9 усилием до 2000 кН.

Сначала подвижный электрод соединяется со стержнем и включается электрический ток. Стержень нагревается и далее с усилием 5,6 т. высаживается головка.

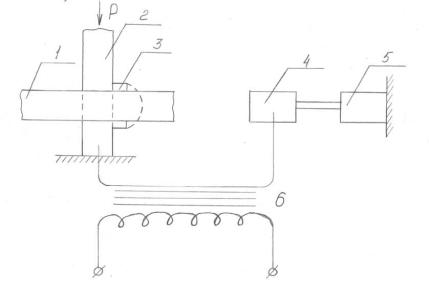

Рисунок 6.7 — Схема установки СМЖ-128Б для устройства анкеров типа высаженная головка: 1 — стальной стержень; 2 — зажимы для закрепления стального стержня; 3 — опорная шайба; 4 — подвижный электрод; 5 — пневмоцилиндр; 6 — трансформатор

Электрическое натяжение стержневой и проволочной арматуры осуществляются при изготовлении массовых предварительно напряженных плит перекрытий и покрытий, дорожных плит до 12 м., балок, ферм, стоек опор ЛЭП длинной до 24 м.

Сущность электротермического метода заключается в том, что арматурные стержни нагреваются электрическим током, удлиняя их таким образом, и фиксируют в этом состоянии в жестких упорах форм или поддонов, которые препятствуют уменьшению длины арматуры при остывании. Благодаря этому в ней возникает предварительное напряжение, которое затем передается на бетон

Арматурные стержни, предназначенные для электротермического натяжения снабжают на концах анкерами, расстояние между опорными плоскостями которых на заданное значение меньше расстояния наружными гранями упоров. Удлинение стержней при электронагреве должно обеспечивать свободную укладку их в нагретом состоянии в упоры формы.

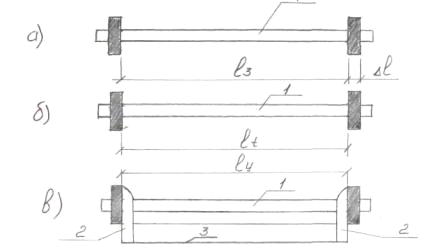

Рисунок 6.8 — Схема последовательности электротермического натяжения арматуры: а — стержень до нагрева; б — нагретый стержень; в — стержень в упорах формы после остывания; 1 — арматурный стержень; 2 — упор; 3 — форма; l3 — длина заготовки; lt — длина стержня после нагрева; lу — расстояние между упорами; ∆l — удлинение стержня при электронагреве

Во избежание снижения условного предела текучести и временного сопротивления нагреваемой арматуры температура нагрева не должна превышать максимально допускаемой. Максимальное отклонение не должно превышать ±200 С и не препятствовать выполнению технологических операций.

Температуру нагрева контролируют по удлинению стали. Рекомендуется использовать пирометры и термокарандаши.

Заданное удлинение арматуры

∆l0 = [(Kσ0 + P)ly]/Es (6.1)

где σ0 = 0,9 ∙ Rан = 0,9 ∙ 785 = 706,5 МПа (6.2)

ан — нормативное сопротивление стали; ly — расстояние между опорами гранями упоров, мм; Р — допустимое предельное отклонение предварительного напряжения арматуры от заданного; К — коэффициент, учитывающий упруго-пластичные свойства стали.

∆l0 = {((1 ∙ 706,5 + 40) ∙ 9200)/1,9 ∙ 105} = 36,146 мм

Полное удлинение арматуры:

∆ln = ∆l0 + ∆lc + ∆lф + Сt (6.3)

где ∆lc — деформация шайб под высаженными головками, смятие головок, упоров и т. д.

∆lc = 2m ∙ σ0 = 2 ∙ 0,03 ∙ 53,1 = 3,186 мм (6.4)

∆lф — продольная деформация форм и поддонов, принимается 1 мм.

Сt — дополнительное удлинение, обеспечивающее свободную укладку арматурного стержня в упоры с учетом составления при переносе, принимают равным 0,5 мм/м.

∆ln = 36,146 + 3,186 + 1 + 3 = 43,332 мм

Полное удлинение ∆ln должно приниматься равным или меньшим удлинением при нагреве до заданной температуры:

∆l ≤ ∆lt = (tp — t0) ∙ lK ∙ α (6.5)

t0 — температура окружающей среды; lK — расстояние между теплопроводящими контактами, мм; α — коэффициент линейного расширения стали, α = 14 ∙ 10-6

∆lt= (450 — 20) ∙ 9,2 ∙ 14 ∙ 10-6 = 0,055384 м = 55,384 мм

Длина арматурной заготовки:

Lзаг = lу — ∆ln + α ∙ a (6.6)

а = 2,5d — отрезок для создания анкерной головки, мм;

а = 2,5 ∙ 14 = 35 ммзаг = 9200 — 43,332 + 35 = 9191,668 мм

Для электротермического натяжения арматуры применяют установку СМЖ-129В, состоящую из рамы, подвижного и неподвижного контактов и электрооборудования.

Техническая характеристика установки СМЖ-129В

Класс арматурной стали А-IV, А-V, А-VI, Ат-IV

Диаметр стержней, мм 10 — 15

Длина нагреваемой части стержня, мм 3240 — 6120

Число одновременно нагреваемых стержней 2

Установленная мощность трансформаторов, кВ∙А 40

Давление воздуха в системе (не менее), Мпа 0,49

Усилие прижима на стержень, Н, не менее 2000

Скорость нагрева, 0С/мин 100

Температура нагрева, 0С 350 — 450

Габаритные размеры, мм:

длина 6600,

ширина 1250,

высота 1450.

Масса, кг .820

Контроль натяжения арматуры заключается в систематической проверке расстояний между упорами форм, длины заготавливаемых стержней, фактических удлинений арматуры и непосредственно натяжения, которое определяют измерительными приборами после полного остывания. Предельные отклонения предварительного напряжения, замеренного приборами, не должно превышать величины Р.

6.6 Производство закладных деталей

В железобетонных конструкциях применяют преимущественно унифицированные сварные, штамповочные и штампосварные закладные детали, предназначенные в основном для соединения конструкций при монтаже в единый каркас или для крепления на них оборудования и приспособлений. Закладные детали должны быть заанкерены в бетоне.

При изготовлении закладных деталей применяют горячекатаную листовую, полосовую сталь марки Ст 3 и арматурную сталь класса А-I.

Все виды сварных соединений закладных деталей и их параметры должны соответствовать требованиям ГОСТ 14098-85 «Соединения арматуры и закладных изделий ж/б конструкций, типы, конструкции и размеры.»

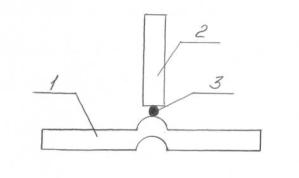

Для тавровых соединений анкерных стержней с плоскими элементами при изготовлении закладных деталей М-4 используется контактная рельефная сварка. Контактную рельефную сварку сопротивлением тавровых соединений закладных деталей выполняют на модернизированных одноточечных сварочных машинах. Вместо верхнего электрода в зажиме закрепляют анкерный стержень, привариваемый контактной сваркой к выштампованному сферическому рельефу пластин. Из-за отсутствия электродуги у некоторых закладных деталей удается снизить толщину пластин на один миллиметр, не требуется флюс, снижается загазованность в цехе. Однако сферические углубления с наружной стороны пластин несколько ухудшают условия приваривания накладных деталей при монтаже ж/б конструкций, требуют в некоторых случаях заваривания этих углублений ручной дуговой сваркой в неудобных монтажных условиях.

Рисунок 6.9 — Контактная рельефная сварка в тавр: 1 — пластина; 2 — анкер; 3 — место стыка анкера с пластиной

Параметры таврового соединения, сваренного контактной рельефной сваркой

Класс арматурной стали А-I, А-II, А-III,

Номинальный диаметр стержней, мм 6 — 20,

Толщина плоского элемента, мм .4 — 8,

Диаметр выдавленного металла, мм 1,4,

Диаметр рельефа, мм 2,0,

Радиус кривизны рельефа, мм 2,0,

Высота рельефа, мм 0,5.

Эта сварка позволяет в 4 раза повысить производительность труда по сравнению с ручной дуговой сваркой и на 15% создает экономию металла.

Сортовую сталь предварительно необходимо очистить (если это нужно) легкоструйными аппаратами, затем режут на прессножницах НБ-633.

Техническая характеристика пресс-ножниц НБ-633

Размеры разрезаемого проката, мм

диаметр круглой стали 45,

квадратная сталь 40х40,

толщина листовой стали 16,

полосовая сталь 20х140,

угловая сталь 120х120х120,

швеллер 18.

Наибольший диаметр пробиваемого отверстия, мм 28,

Число ходов ножа в минуту 45.

Установленная мощность электродвигателя, кВт.4,5.

Габаритные размеры, мм:

длина 1725,

ширина 582,

высота 1950.

Масса, кг. 2100.

6.7 Производство монтажных петель

В производстве объемных блоков наиболее экономично и эффективно использовать монтажные петли замкнутой треугольной формы. Это позволяет сэкономить до 50% металла по сравнению с обычными монтажными петлями.

Применяется правильно-отрезной станок U-622 с приемно-выдающим устройством, обеспечивающим отрезку стержней длиной от 100 до 6000 мм; и станок для гнутья замкнутых монтажных петель, и одноточечная сварочная машина МТ-1222.

Одноточечная сварочная машина МТ-1222 состоит из корпуса, электродержателей с электродами, сварочного трансформатора, регулятора цикла сварки автоматичного выключателя, привода давления. Опускание верхнего электрода и сжатие пересечений свариваемых арматурных стержней осуществляется с помощью привода давления.

Станок для гнутья замкнутых монтажных петель предназначен для изготовления монтажных петель треугольной формы. Для сварки перекрытия используется одноточечная сварочная машина. Станок работает в автоматическом режиме. Он состоит из гибочного механизма питателя, рамы и пульта.

Техническая характеристика станка для гнутья замкнутых монтажных петель

Максимальная производительность, шт/мин 30.

Максимальная производительность, шт/мин. 20.

Максимальное давление сжатого воздуха, Мпа. 0,4.

Диаметр заготовок, мм. 10, 12, 14, 16.

Габаритные размеры, не более, мм:

длина 1885,

ширина 1770,

высота 1783.

Масса, кг. 1100

Металлизация закладных деталей.

Для более длительного срока службы закладные детали защищают от коррозии. Способ защиты назначают в зависимости от степени агрессивного воздействия среды в которой эксплуатируют закладную деталь и от конструкции здания. Закладные детали должны иметь коррозийную защиту всех поверхностей, либо поверхностей, указанных в рабочих чертежах.

Наиболее перспективно цинкосиликатное покрытие, нанесение которого легче поддается механизации. Благодаря этому способу удалось заменить трудоемкую, выделяющую вредные газы металлизацию цинком, безопасной в работе окраской поверхности закладных деталей раствором жидкого стекла с порошком цинка. Однако процесс нанесения цинкосиликатного покрытия требует повышения культуры производства на предприятии тщательного обезжиривания поверхности закладной детали, удаления с них опалины, следов ржавчины, загрязнений, которые приводит к отслаиванию или пористости покрытий в отдельных местах.

При складировании и транспортировании закладных деталей с отогнутыми пластинами необходимо предохранять от удара дополнительных загибов пластин, что может повредить цинкосиликатное покрытие.

Перед нанесением защитного покрытия поверхность металла очищают от коррозии и опаливания в пескоструйных аппаратах.

Технологическая линия нанесения антикоррозийного цементно-битумного состава на арматурные каркасы в электрическом поле показана на рисунке.

Рисунок 6.10 — Технологическая линия для нанесения антикоррозионного покрытия на арматурные каркасы в электрическом поле: 1 — шаровая мельница; 2 — армокаркас; 3 — конвейер; 4 — дозатор; 5 — высоковольно-выпрямительное устройство; 6 — камера электроокраски; 7 — сушильная камера

7. РАСЧЕТ ОБОРУДОВАНИЯ, .1 Производство плоских сеток

Производство сеток

Пэ = К ∙ U (7.1)

где Пэ — эксплуатационная производительность; К — коэффициент, учитывающий конструкционные способности линии (К = 0,85); U — часовая производительность линии, м/ч;

Годовая производительность, т/год:

Пгод = (Пэ ∙ Фв)/lизд ∙ mизд (7.2)

где Фв — годовой фонд времени (Фв = 4048 ч); lидз — длина сетки; mизд — масса сетки.

Количество линий:

П = Пгодзад/Пгод (7.3)

Пэ = 0,85 ∙ 120 = 102 м/ч

Пгод = (102 ∙ 4048)/11950 ∙ 22,67 = 783,293 т/год

П = 1320/783,293=1,68≈ 2

Принимаем 2 линии 7975/1

Правильно-отрезной станок для резки поперечных стержней СМЖ-357. Его производительность:

т = 60 ∙ g ∙ Uп ∙ Кп (7.4)

где g — масса 1 м длины арматуры заданного диаметра; Uп — скорость подачи арматуры, м/мин; Кп — коэффициент, учитывающий особенности станка (резания без остановки Кп = 1).

Часовая эксплуатационная производительность

чэ = Qт ∙ Кч (7.5)

где Кч — коэффициент, учитывающий потери во времени (Кч = 0,7 — 0,9).

Годовая производительность:

годэ = Qчэ ∙ Фв (7.6)

где Фв — часовой фонд рабочего времени

Необходимое количество станков:

= Qзад/Qгодэ (7.7)т = 60 ∙ 0,154 ∙ 31 ∙ 1 = 286,44 кг/ччэ = 0,7 ∙ 286,44 = 200,508 кг/чгодэ = 200,508 ∙ 4048 = 811,656 т/год= 1320/811,656 =1,62

Принимаем 2 станка.

2 Производство плоских каркасов

Для производства плоских каркасов принимаем комплекс КТР-1001 УХЛЧ.

Пэ = 0,85 ∙ 60 = 51 м/час

Пгод = (51 ∙ 4048)/11950 ∙ 361,59 = 6246,823 т/год= 1200/6246,823 = 0,19

Применяем 1 комплекс.

Для резки арматурных стержней используем аппарат СМЖ-322А

Пчас = (3,6 ∙ mа)/tц (7.8)

где mа — масса отрезаемой арматуры; tц — производительность цикла резки (tц = 20 с).

Так как для каркаса нужны стержни разных диаметров, то:

10: Пчас = (3,6 ∙ 0,617)/20 = 0,111 т/ч;25: Пчас = (3,6 ∙ 1,58)/20 = 0,2844 т/ч;30: Пчас = (3,6 ∙ 7,99)/20 = 1,4382 т/ч.

Число станков:

10: n = 0,066/0,111 = 0,59 ≈ 1;25: n = 0,0158/0,2844 = 0,055 ≈ 1;30: n = 0,2394/1,4382 = 0,16 ≈ 1.

Принимаем 3 станка.

7.3 Производство объемных каркасов

Для производства объемных каркасов применяем установку СМЖ-286А.

Годовая потребность в объемных каркасах 10833 шт. Масса каркаса 415,4 кг.

Пэфгод = 10833·415,4=4500 т/год;

- Пгод = (51 ∙ 4048)/5950 ∙ 415,4 = 14413 т/год;= Пгодзад/Пгод = 4500/14413 = 0,3

Принимаем 1 станок.

Отрезной станок СМЖ-322А:

25: Пстч = (3,6 ∙ 3,83)/20 = 0,6894 т/ч;5: Пстч = (3,6 ∙ 0,15)/20 = 0,27 т/ч;5: Пстч = (3,6 ∙ 0,15)/20 = 0,27 т/ч.

Число станков:

25: n = 0,6/0,6894 = 0,87≈ 1;5: n = 0,64/0,27 = 2,4 ≈ 2;5: n = 0,64/0,27 = 2,4≈ 2.

Принимаем 5 станков.

7.4 Производство напрягаемой арматуры

Годовая производительность установки СМЖ -129В:

Пгод = Пу ∙ К ∙ Фв (7.9)

где К — коэффициент использования станка во времени (К = 0,9).

Пгод = 30 ∙ 0,9 ∙ 4048 = 109296 (стержней в год)

Число установок: n = 71625/109296 = 0,655

Принимаем 1 установку.

7.5 Производство монтажных петель

Гибочный станок СМЖ-173А

Часовая производительность:

Пчас = (3,6 ∙ mа)/(n ∙ tц) (7.10)

где mа — масса прутка; n — количество изгибов; tц — продолжительность цикла изгиба (tц = 8 с).

Пчас = (3,6 ∙ 2,21)/(2 ∙8) = 0,497 т/ч

Количество станков:

= Пчасзад/Пчас = 0,34/0,497 = 0,68

Принимаем 1 станок.

Правильно-отрезной станок СМЖ — 357.

т = 60 ∙ 31 ∙ 2,21 ∙ 1 = 4110,6 кг/ч.чэ = 4110,6 ∙ 0,7 = 2877,42 кг/чгодэ = 2877,42 ∙ 4048 = 11647,8 т/год=300 /11647,8 = 0,026

Принимаем 1 станок.

7.6 Изготовление закладных деталей

Применяем универсальные пресс — ножницы НБ-633.

Пчас = (3,6 ∙ mа)/tц = (3,6 ∙ 5,15)/18 = 1,03 т/ч= Пчасзад/Пчас = 0,48/1,03 = 0,466

Принимаем 1 станок.

Для установки сварочной рельефной сварки:

Пэ = 200 ∙ 0,85 = 170 (сварок/час)= 47,96/170 = 0,28

Принимаем 1 станок.

Правильно-отрезной станок СМЖ-357

часэ = 60 ∙ 31 ∙ 5,15 ∙ 1 = 9579 кг/ч;часэ = 9579 ∙ 0,7 = 6705,3 кг/ч;годэ = 6705,3 ∙ 4048 = 27143 т/год= 600/27143 = 0,022

Принимаем 1 станок.

8. КОМПОНОВКА ОБОРУДОВАНИЯ АРМАТУРНОГО ЦЕХА

Централизованные арматурные заводы и укрупненные арматурные цехи в зависимости от района расположения и интенсивности строительства в данном районе целесообразно создавать мощностью 40, 60 тыс.т и более арматуры рационально создавать в районах большого индустриального строительства и в больших городах. Такой централизованный арматурный завод может одновременно обслуживать до десяти заводов железобетонных изделий и несколько строительных трестов, поставляя им на строительные площадки товарную арматуру.

Производство арматурных изделий в арматурных цехах организовано в основном по агрегатно-поточной технологии с частичным использование конвейерного способа на определенных линиях по изготовлению сварных арматурных сеток. Степень механизации и автоматизации зависит от номенклатуры арматурных изделий, сложности и объема их производства, типа применяемого оборудования и технико-экономических показателей производства.

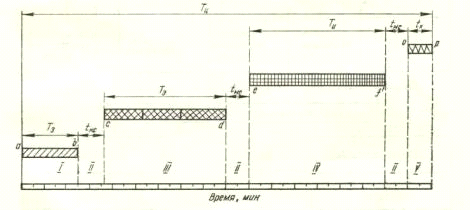

Рисунок 8.1 — План-график технологического процесса изготовления арматурного изделия: 1 — стадия заготовки; 2 — межстадийный перерыв; 3, 4 — стадии изготовления элементов и изделий; 5 — контроль и комплектация изделий

При разработке технологической схемы изготовления арматурных изделий необходимо учитывать поточность производства отдельных видов рабочих операций и не допустить, по возможности, встречных потоков, а также обеспечить последовательность выполнения отдельных рабочих операций. Пакетирование готовых изделий (петель, стержней) следует производить на специальных конвейерных поддонах. С целью лучшего использования производительных площадей и кранового оборудования готовые арматурные изделий в виде сеток и каркасов целесообразно пакетировать с помощью механических сбрасывателей. Организация производства работ на арматурных заводах должна предусматривать наиболее эффективный внутризаводской транспорт, обеспечивать своевременную доставку на промежуточный склад или к месту потребления пакетов готовых изделий.

С целью снижения загрузки мостовых кранов и коэффициента использования оборудования, отделения по заготовке, сварке и сборке арматуры должны укомплектовываться: установкой болт проволоки на бухтодержатели, правильно-отрезными станками и широкосетными сварочными машинами, а также внутрицеховыми транспортными тележками для передачи заготовок арматуры с одного поста на другой.

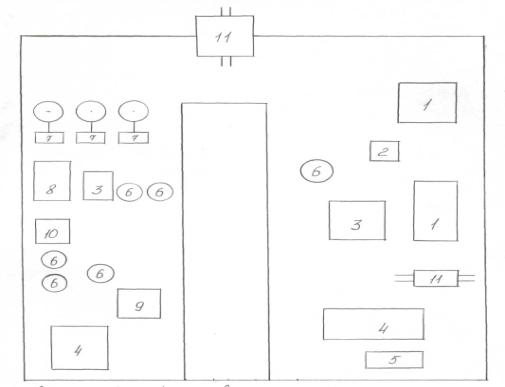

Цех по производству арматурных работ состоит из трех пролетов со стандартными размерами 18х144 метров, причем пролет № 1 продублирован дважды. На его площади изготавливают сетки и пространственные каркасы. На площади пролета № 3 изготавливают монтажные петли, заготовки для напрягаемой арматуры, закладные детали и плоские каркасы.

Рисунок 8.2 — Компоновка арматурного цеха: 1 — машина контактной стыковой сварки; 2 — фактура (петли); 3 — автомат по производству плоских каркасов; 4 — автоматическая точечная машинная сварка; 5 — пост перемотки бухт проволоки; 6 — машины точечной сварки; 7 — протяжные станки; 8 — шпилькорез; 9 — машина высадки головок; 10 — автоматический станок гнутья петель; 11 — тележка

Таблица 8.1 — Ведомость оборудования

|

№ п/п |

Оборудования |

Марка |

Кол-во, шт |

|

1. 2. 3. 4. 5. 6. 7. 8. 9. |

Автоматизированная линия по производству плоских сеток: Вертушка двухъярусная Правильное устройство Машина для сварки арматурных сеток Сеточные ножницы Пакетировщик сеток Автоматизированный комплекс для производства плоских каркасов Установка для сборки арматурных объемных каркасов Установка для заготовки и упрочнения стержневой арматуры Комбинированные пресс — ножницы Станок для гибки стержневой арматуры Станок для резки арматурных стержней Правильно-отрезной станок Сварочная машина для рельефной сварки Станок для резки арматурных стержней Правильно-отрезной станок |

7975/1 СМЖ-495А СМЖ-775 МТМ-88УХЛЧ СМЖ-771 СМЖ-61Г КТР- 1001УХЛЧ СМЖ-286А СМЖ-129В НБ-633 СМЖ-173А СМЖ-322А СМЖ-357 СМЖ-173А |

2 12 2 2 2 2 1 1 1 1 1 9 4 1 |

9. СОСТАВ РАБОЧЕЙ БРИГАДЫ

Таблица 9.1 — Состав рабочей бригады

|

Наименование профессии |

Кол-во смен |

Число рабочих |

Подчи-ненность |

Всего |

||

|

Арматурщик по заготовке сеток и плоских каркасов Арматурщик по произ-ву (заготовке) монтажных петель Электросварщик на одноточечных аппаратах Электросварщик Арматурщик по резке стержней Арматурщик по резке листовой стали Арматурщик по высадке анкеров Электросварщик по контактно — точечной сварке Подсобные рабочие Крановщик |

2 2 2 2 2 2 2 2 2 2 |

21 16 21 21 21 18 21 21 21 21 |

42 32 42 42 42 36 42 42 42 42 |

Мастер отделения |

||

Численность рабочих определим по формуле:

=Fоб

- m·Sпр

- ηз/ Fд ·Kр

- Sр

об — количество часов работы оборудования в1 смену за 1 год;

- количество смен;пр — количество единиц оборудования;

- ηз — коэффициент использования оборудования;д — количество часов работы персонала;р — коэффициент, учитывающий невыходы рабочих;р — количество оборудования, приходящегося на одного рабочего.

=2024·2·41·0,85/4048·0,85·0,5=109 чел

Численность рабочих с учетом вспомогательных рабочих и обслуживающего персонала.

R=109·1,2·1,025=135 чел

Таблица 9.2 — Технико-экономические показатели арматурного цеха

|

Показатели |

Единица измерения |

Арматурный цех |

|

Производительность цеха в год Производственная площадь Численность работающих Съем продукции с 1 м2 производственной площади Выработка на одного рабочего в год |

тонн м2 чел т/м2 т/чел |

15000 885 135 16,95 111 |

Таблица 9.3 — Состав рабочего звена

|

Название операции |

Кол-во человек |

Продолжительность операции, мин/шт |

Наименование оборудования |

Трудоемкость, час/т |

Контроль |

|

1. Производство плоских сеток |

Арматурщик 6 р. — 1 чел. Подсобный рабочий — 1 чел. |

6 |

Линия 7975/1 |

0,016 |

Мастер, сотрудник ОТК |

|

2. Производство плоских каркасов |

Арматурщик 5 р. — 1 чел. Подсобный рабочий 1 чел. |

6 |

КТР-1001 УХЛЧ |

0,099 |

Мастер, сотрудник ОТК |

|

3. Производство объемных каркасов |

Арматурщик 6 р. — 1 чел. Подсобный рабочий — 2 чел. |

11,95 |

СМЖ-286А |

5,48 |

Мастер, сотрудник ОТК |

|

4. Производство напрягаемой арматуры |

Арматурщик 5 р. — 1 чел. Подсобный рабочий — 1 чел. |

2 |

СМЖ-129В |

0,147 |

Мастер, сотрудник ОТК |

|

5. Производство закладных деталей |

Арматурщик 4 р. — 1 чел. |

1,27 |

НБ-633 |

0,215 |

Мастер, сотрудник ОТК |

|

6. Производство монтажных петель |

Арматурщик 4 р. — 1 чел. |

0,4 |

СМЖ-173А |

0,097 |

Мастер, сотрудник ОТК |

10. МЕРОПРИЯТИЯ ПО ЭКОНОМИИ СТАЛИ

Экономия металла в отрасли сборного железобетона, наряду с проблемой снижения трудоемкости изготовления арматуры, имеет большое значение.

Причины перерасхода металла: замена арматуры проектных диаметров и классов, а также профилей проката, имеющихся в наличии; технологические потери, обусловленные особенностями производства, отходы при заготовке арматуры и изделий из нее и раскроя проката, прокат арматуры с дополнительными допусками; брак; разрушения конструкции при контрольных разрушениях.

В производстве ЖБК широко применяют стержневую высокопрочную арматуру класса А-V, а также термически упрочненную сталь классов Ат-V, Ат-VI. Применение арматуры перечисленных классов вместо упрочненной вытяжкой стали классов А-IIв, А-IIIв и А-IV дает экономию на 1 м при сокращении расхода металла в среднем 227 кг.

Объем производства арматуры классов А-V, А-VI и Ат-VI постоянно растет. Это позволяет довести экономию стали до 185 тыс. м.

Применение новых эффективных видов напрягаемой арматуры стали классов А-V, А-VI, термически упрочненной стали классов Ат-IV, Ат-V является одним из основных направлений совершенствования напрягаемой арматуры. Новые вилы арматурных сталей позволяют занимать менее прочную

напрягаемое арматуру классов А-IIIв и А-VI. Экономия металла при этом составляет 20 — 30%. Значительная часть стали может быть сэкономлена при стыковке сваркой коротышей отходов арматуры. С выпуском промышленностью стыковочных машин типа МС-502, МС-1202 и других, широкое применение получила стыковка арматурных стержней и коротышей диаметром 10 — 15 мм.

Снижению металлоемкости способствует также усовершенствование армирование, устройство закладных деталей и монтажных петель.

Экономии металлопроката способствуют прогрессивные виды сварки: безэлектродные под флюсом; ванная, исключающая соединения накладками и внахлест.

Внедрение системы унифицированных закладных деталей в сочетании с прогрессивными способами их изготовления из 1,2 млн. т., расходуемых в настоящее время, для их изготовления. Повышение эффективности использования проволочной арматуры на базе машины типа АТиС — 14х75 и АТиС — 10х35. На этих линиях арматурные сетки для плит покрытий изготавливают непосредственно из бухт.

На каждой панели ПИС 3х2 экономится 4 кг проволоки. Исследования, проведенные рядом научно-исследовательских институтов, подтверждают эффективность более широкого использования легированных сталей повышенной прочности, обеспечивающих сокращение массы конструкции и расход металлопроката.

Существует много других способов сокращения расхода металла:

Основные причины потерь арматурной стали (удельный вес в общем расходе, %):

Отходы напрягаемой арматуры 7,5 %,

Отходы при раскроя стержней в резке бухт 2,6 %,

Отступления от проекта 1,0 %,

Выпуск бракованной продукции 0,5 %.

Разработка и внедрение линий для безотходной сварки и резки арматурных стержней всех классов, заготовки направлены на

В целях экономии арматурной стали применяют контактную стыковую сварку прутков в плеть с последующей безотходной резкой на стержни требуемой длины. Для контактной стыковой сварки применяют сварочные машины: МСП-100, МСМЦ-150 и МСГА-300 с пневматическим, электрическим и гидравлическим приводом подачи. Цифры соответствуют номинальной мощности в кВт. Наибольший диаметр стержней, стыкуемых на этих машинах прерывистым оплавлением с подогревом, 45 — 70 мм. На действующей мощности с ручной подачей.

Для стыкования коротких отрезков арматурной стали (1,5 — 2,5 м) успешно применяют машины-полуавтоматы сваркой трением: МСТ-35, МСТ-41 и МСТ-51, потребляемая мощность которых в 7 — 10 раз меньше, чем при электрической контактной сварке.

На заводах ЖБК-1 применяется также метод контактной стыковой сварки. Например, для изготовления колонн длиной 11 м требуется стержневая арматура длиной 10,97 м. В цех же арматура поступает длиной 11,7 м. В результате остается 0,73 м стали, которая не может быть применена вторично. Эти остатки стыкуются с помощью машин контактной стыковой сварки. Поэтому метод стыкования предусматривает рациональное использование остаточного количества арматуры.

11. КОНТРОЛЬ ТРУДА И КАЧЕСТВА ГОТОВОЙ ПРОДУКЦИИ

Одним из важнейших условий обеспечения выпуска заводами железобетонных изделий высокого качества является правильная организация системы контроля на производстве.

Основой организации такой системы является не столько контроль качества готовой продукции и отбраковка изделий, не удовлетворяющих требованиям ГОСТов, сколько систематический, по возможности непрерывно действующий контроль за соблюдением технологических режимов на каждой операции производственного процесса.

Контроль качества арматурных работ включает в себя комплекс мероприятий по проверке соответствия исходных материалов и конечных результатов проекту и технологическим требованиям. Арматурные изделия контролируют как на заводе при их изготовлении и сборке, так и в процессе монтажа в сооружении.

При контроле проверяют:

качество арматурной стали, класс, марку, диаметры стержней (проволок) арматурных изделий;

состояние арматурной стали и условия ее хранения;

размеры арматурных изделий в целом и расстояние между отдельными элементами, стержнями, закладными деталями;

физико-механические свойства сварных соединений;

точность установки и монтажа арматурных элементов и изделий в конструкции.

11.1 Контроль качества арматурной стали

Каждую партию арматурной стали при отправлении с металлургического или метизного завода снабжают паспортом — сертификатом в котором указывают гарантированные свойства стали. Для горячекатаной арматуры по ГОСТ 5781-82, термомеханически и термически упрочненной стержневой арматуры по ГОСТ 10884-81 в паспорте сертификате указывают диаметр и класс арматуры, минимальные средние значения условного предела текучести и временного сопротивления разрыву и отклонение этих величин. Для низкоуглеродистой холоднотянутой проволоки классов В-I и Вр-I по ГОСТ 6272-80 гарантируется минимальное разрывное усилие, число перегибов в %, для проволоки из углеродистой стали классов В-II и Вр-II по ГОСТ 7348-81 разрывное усилие и усилие, соответствующее условному пределу текучести, число перегибов на 1800 и относительное удлинение после разрыва в %.

Арматурную сталь испытывают в случаях, когда она поступает без паспорта-сертификата, если есть сомнения в достоверности паспортных данных, а также при использовании стали в качестве напрягаемой арматуры. Эту сталь испытывают на растяжение по ГОСТ 12004-81, на изгиб или перегиб по ГОСТ 14019-80.

При контрольных испытаниях арматурную сталь делят на партии. За партию принимают сталь одного класса, марки, диаметра, доставленную одновременно с одного завода или упрочненную по единой технологии в течении одной рабочей смены. Масса партии может быть он несколько сот килограммов до 70 тонн.

Стержневую арматуру при приемке подвергают внешнему осмотру, при котором по профилю, окраске концов определяют класс арматуры, а также оценивают ее прямолинейность, чистоту и качество поверхности.

Проволочную арматуру из углеродистой стали поставляют в мотках. Внешнему осмотру подвергают каждый моток. Для лабораторных испытаний проволоки из низкоуглеродистой стали от каждой партии отбирают 3 % мотков, но не менее пяти мотков. Качество поверхности проволоки проверяют визуально, овальность круглой проволоки, ее диаметр, глубину вмятин проволоки периодического профиля измеряют микрометром по ГОСТ 6507-78. Если хотя бы при одном испытании получают результаты, не отвечающие требованиям стандарта, повторно контролируют такое же количество других мотков, результаты проверки которых принимают окончательными.

Арматурные канаты (пряди) поставляют в бухтах или на катушках. Смотанный в бухты канат должен быть прямолинейным. При приемке осматривают каждую бухту или катушку. Диаметр каната замеряют с точностью до 1 мм., а его проволок — 0,02 мм. Шаг свивки измеряют с точностью до 1 мм.

Результаты контрольных испытаний оформляют актом или записывают в журнал приемки арматуры.

11.2 Контроль сварных соединений арматурных стержней и закладных деталей

Их качество зависит от свойств основных материалов (арматурной стали и проката), сварочных материалов (электродов, флюсов), применяемого оборудования, соответствования режима сварки оптимальному, от квалификации рабочего, выполняющего все операции технологического процесса.

Сварные соединения проверяют путем внешнего осмотра соединений, замера параметров соединений и отдельных его элементов измерительными инструментами, механическими испытаниями на прочность контрольных образцов сварных соединений по ГОСТ 10922-75.

Внешний осмотр наиболее прост и доступен для проверки большого количества сварных изделий и их соединений. Он позволяет особенно при пооперационном контроле с малыми затратами труда своевременно выявлять и устранять большинство дефектов сварки. По осадке стержней и толщине грата опытный контролер может определить качество контактной точечной сварки крестообразных соединений в сетках и каркасах, по утолщению зоны стыка в толще грата — контактной стыковой сварки стержней, по венчику направленного металла толщиной 3 — 10 мм и симметричному его расположению вокруг всего стержня — сварки тавровых соединений закладных деталей, по равномерности положения и плотности шва, порам и поджогам стержней — качество дуговой электросварки.

При ручной и механической дуговой электросварке не разрешаются прожоги пластин и поджоги стержней, перерывы в швах, гребни, наплывы, грубая чешуйчатость, незаваренные кратеры, резкие переходы от основного металла к наплавленному, трещины, неполномерные стыковые и угловые швы и непровары. Отдельные поры на поверхности шва допускаются.

Не реже двух раз в смену измеряют параметры сварных соединений с помощью измерительных инструментов. Штангенциркулем замеряют осадку стержней при контактной точечной сварке крестообразных соединений с точностью до 0,1 мм. Размеры пластин, длину анкеров закладных деталей измеряют линейкой с точностью до 1 мм, размеры рельефов закладных деталей, осадку стержней при рельефной сварке -штангенциркулем с точностью до 0,1 мм.

Механические испытания сварных соединений периодически выполняются в соответствии с ГОСТ 10922-75 в лабораториях заводов ж/б изделий или центральных лабораториях строительных трестов, либо объединений. Такой контроль рекомендуется проводить в процессе обработки технологии и режимов сварки, не реже одного раза в неделю при текущем контроле, а также по окончании изготовления партии арматурных изделий или арматурного блока и сдачи его под бетонирование.

Качество крестообразных соединений, выполненных точечной сваркой, проверяют испытанием на срез и растяжение до разрыва рабочего стержня в зоне стыка. Прочность соединения на срез должна быть не ниже 50 % прочности стержней периодического профиля. При испытании на растяжении стержни должны иметь в зоне стык минимальное разупрочнение, допускаемое требованиями ГОСТ 10922-75. Так же требования при испытании на растяжении предъявляют к сварным соединениям, выполненным контактной стыковой сваркой, а также к стыковым соединениям стержней, выполненных ванной сваркой, непрерывными швами с накладками из стержней, нахлесточными соединениями.

Тавровые соединения закладных деталей испытывают на отрыв, а нахлесточные соединения — на срез в соответствии с ГОСТ 10922-75.

11.3 Контроль арматурных конструкций в процессе их изготовления и монтажа в сооружениях

Качество элементов арматурных конструкций проверяют на каждой операции (разметке, резке, гнутье, сварке) и при приемке их на промежуточной складе путем осмотра всей партии заготовок, выборочного обмера отдельных стержней и каркасов, испытание прочности сварных соединений. Для этого от каждой партии плоских или пространственных изделий отбирают менее трех образцов и проверяют в них диаметры арматурной стали, габаритные размеры изделий и размеры ячеек в двух направлениях, прямолинейность стержней, осадку в крестообразных соединениях, прочность крестообразных соединений на срез и растяжение, прочность стыковых и нахлесточных соединений на растяжение до разрыва.

Результаты контрольных измерений и испытаний записывают в журнал с указанием даты приемки, фамилии арматурщика или сварщика и контролера, типа изделия, партии арматуры и наименование объема строительства или заказчика.

11.4 Предварительное натяжение арматуры

Приборы, используемые для контроля усилия натяжения, должны быть проградуированы с помощью динамометра с классом точности не ниже 1, установленного последовательно с натягиваемой арматурой.

При натяжении ее гидродомкратами контролируют натяжение по удлинению и по показателям манометра насосной станции, а выборочно — динамометрами. В процессе изготовления изделий с напрягаемой канатной и стержневой арматурой используют пружинный динамометр без собственной базы Дип-82 и ИПН-7, для напрягаемой высокопрочной проволоки — динамометр с собственной базой типа ПИН.

11.5 Подготовка элементов закладных деталей

Эту операцию контролируют путем внешнего осмотра и соответствующих замеров и испытаний закладных деталей согласно ГОСТ 10922-75.

При контроле качества таврового соединения арматурных стержней с плоскими элементами проката необходимо убедиться в том, что расплавленный металл равномерно располагается вокруг стержня в виде венчика, а высота венчика металла составляет 3 — 10 мм при дуговой сварке под флюсом. Нахлесточные соединения закладных деталей с приваренными по рельсам анкерами проверяют по осадке стержней, равномерному распределению грата в зоне сварки, зазору между пластиной и стержнем в допустимых пределах.

11.6 Приемочный контроль арматурных

Он включает в себя проверку установки, размера зазора для защитного слоя бетона и допускаемых отклонений. Стыковые соединения стержней, выполненных ванной сваркой, а также тавровые соединения закладных деталей могут быть проверены с помощью ультразвуковой дефектоскопии.

В наиболее ответственных местах конструкций и сооружений (стыках подкрановых балок, колонн) иногда выполняют ультразвуковую дефектоскопию всех сварных соединений с последующим подсвечиванием сомнительных участков рентгеновскими или гамма-лучами.

В сварных швах допускаются следующие дефекты:

в соединениях, доступных для сварки с двух сторон, — непровары глубиной до 5% толщины металла, но не более 2 мм.; в соединениях доступных для сварки с одной стороны без применения подкладок, — непровары глубиной до 16% толщины металла, но не более 3 мм.;

шлаковые включения или одиночные и групповые поры размером не более 10% толщины металла и не более 3 мм.;

цепочка шлаковых включений при суммарной их длине не более 200 мм на 1 м шва;

- шлаковые включения или одиночные и групповые поры не более 5 штук на 1 см2 шва.

Рисунок 11.1 — Схема испытания стыкового шва на разрыв

Рисунок 11.2 — Схема испытания сварочного соединения на изгиб: 1 — свариваемые стержни; 2 — оправка

Рисунок 11.3 — Схемы испытания крестового соединения: 1 — сварные стержни; 2 — устройство для закрепления в разрывной машине

Рисунок 11.4 — Схема испытания закладных деталей: 1 — верхняя опорная плита разрывной машины; 2 — сферический вкладыш; 3 — опорное кольцо; 4 — пластина закладной детали; 5 — анкер, приваренный к пластине в тавр

12. ОХРАНА ТРУДА И ОКРУЖАЮЩЕЙ СРЕДЫ. НОТ