На современном этапе развития сварочного производства в связи с развитием научно-технической революции резко возрос диагноз свариваемых толщин, материалов, видов сварки. В настоящие время сваривают материалы толщиной от несколько микрон (в микроэлектронике) до нескольких метров (в тяжелом машиностроение).

Промышленная продукция — конечный результат деятельности промышленных предприятий. Результатом деятельности предприятий сварочного производства являются сварные изделия. Продукция сварного производства характеризуется следующими особенностями:

- многообразием номенклатуры, типов и размеров;

- высокими требованиями к качеству сварных соединений;

- выпуском сварных изделий предприятиями машиностроения и приборостроения с различным техническим уровнем и серийностью производства;

- необходимостью аттестации технологических процессов сварки, технологического, контрольного и испытательного оборудования;

- потребностью высокой квалификации рабочих и специалистов сварочного производства.

Крупногабаритные сварные изделия (каркасно-листовые, оболочковые, рамные, балочные), составляющие основу механизмов, сооружений или машин, часто называют сварными конструкциями. Например, к сварным конструкция относятся кузова автомобилей, фюзеляжи самолетов и т.д.

К сварным изделиям предъявляют определенные требования, от выполнения которых зависит их качество и пригодность к эксплуатации.

К технологическим характеристикам относя уровень остаточных напряжений, величину деформаций, размеры и количество дефектов и т.д.

Перечисленные характеристики в совокупности определяют качество сварных соединений и являются основой для оптимизации технологического процесса, под которой понимают нахождение наилучшего технологического решения осуществление процесса, обеспечивающего качество и надежность сварных изделий.

Письменная экзаменационная работа — самостоятельная работа на заключительном этапе по освоению профессии “Сварщик (электросварочные и газосварочные работы)” представляет описание технологического процесса на примере изготовления металлической скамейки.

Для написания работы применена учебная литература и справочники.

Цель выполнения письменной экзаменационной работы:

систематизация и закрепление теоретических знаний по предметам:

- развитие навыков самостоятельной работы с учебной и технической литературой;

- разработка и описание технологического процесса изготовления лестничного ограждения с описанием оборудования для сварки и сборки конструкции, с выбором сварочных материалов, проверкой качества сборки и сварки, расчета времени на изготовление конструкции, описанием вопроса по безопасности труда;

- разработка технологической карты на листе формата А1 по изготовлению лестничного ограждения.

Значимость работы состоит в том, что разработанный технологический процесс изготовления конструкции может быть применен на производстве.

Процессы сварки металлов плавлением

... Поскольку данная работа посвящена сварке металлов посредством плавления, сварка давлением ниже подробно освещаться не будет. Сварка плавлением. Сварка плавлением осуществляется нагревом свариваемых кромок до температуры плавления без ... на процесс сварки существенно влияют загрязнения поверхности металла: преимущественно окислы и жировые плёнки. Эти загрязнения, попадая в сварное соединение, ...

1. ОБЩАЯ ЧАСТЬ

1 Общие сведения о предприятии

Преддипломная практика проходилась на ООО «Стайл — Сервис» г. Златоуста. За время прохождения практики выполнял такие работы как: сварка труб,

2. Описание сварной

Изготавливаемая конструкция — металлическая скамейка предназначена для отдыха жильцов в жилых домах, на предприятиях, в парках, в беседках и т.д.

Габаритные размеры:

- Длина 1600 мм;

- Высота 910 мм;

- Ширина 450 мм.

Данная конструкция выполнена из квадратного профиля — квадрат 32.

2.1 Характеристика материала для изготовления металлической скамейки

Для выбранной конструкции используется строительная сталь Ст3сп. Эта сталь обладает высокими прочностными свойствами и предназначена для изготовления сварных элементов, работающих в условиях высоких статистических нагрузок. Эта сталь по системе классификации на свариваемость, относится к первой группе и обладает хорошей свариваемостью без образования закалочных структур и трещин в широком диапазоне режимов, толщин и конструктивных форм. За счет малого содержания углерода, у этого металла нет склонности к трещинообразованию, он не требует подогрева и обеспечивает равномерность свойств в сварном соединении, что предотвращает скопление напряжений в сварном соединении, за счет мелкой зернистости металла. По показателям оценки сопротивляемости этот металл обладает хорошими количественными показателями.

Несущие и не несущие элементы сварных и не сварных конструкций и деталей, работающих при положительных температурах. Фасонный и листовой прокат (5 категории) толщиной до 10 мм для несущих элементов сварных конструкций, Ст3сп при толщине проката свыше 25 мм для несущих элементов сварных конструкций, работающих при переменных нагрузках в интервале от -40 до +425 град С при условии поставки с гарантируемой свариваемостью.

Таблица 1 — Химический состав стали Ст3сп

|

Марка стали |

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

|

Ст3сп |

0.14 — 0.25 |

0.05 — 0.17 |

0.40 — 0.65 |

до 0.3 |

до 0.05 |

до 0.04 |

до 0.3 |

до 0.3 |

Таблица 2 — Механические свойства стали Ст3сп

|

Марка стали |

Временное сопротивление разрыву, кгс/мм2 |

Предел текучести, кгс/мм2 |

Относительное удлинение, δв% |

|

Ст3сп |

38-49 |

25 |

26 |

3. Специальная часть

3.1 Выбор материалов для сварки

Стали Ст3сп свариваются без ограничений, сварка производится без подогрева и без последующей термообработки. Для сталей Ст3сп широко применяются плавящиеся электроды в виде стержня длиной 450мм из сварочной проволоки с нанесенными на них слоем покрытия, обеспечивающим устойчивое горение дуги, защиту от вредного воздействия воздуха и металлургическую обработку сварочной ванны. В покрытие входят газообразующие или стабилизирующие соединения. А также шлакообразующие, составляющие основу покрытия, легирующие элементы и элементы раскислители. Все выше перечисленные элементы скрепляются связующим компонентом — жидким стеклом. В зависимости от механических свойств основного металла выбираем тип электрода Э42 марка электрода СМ-11, Э42-СМ-11-Ø3,0-УД2; Е 432(5)-Б10. Электроды данной марки производятся для сварки различных ответственных конструкций, стойких к атмосферной коррозии. Для данных электродов характерна высокая вязкость металла шва, а также высокая скорость сварки, производимой на вертикальной плоскости. Электроды СМ-11 предназначены для сварки низкоуглеродистых, среднеуглеродистых, низколегированных сталей и дают высокое качество металла шва и применяются для сварки ответственных швов конструкционных сталей. Сварку можно производить при любом положении шва на постоянном токе обратной полярности. Эти электроды применяют в заводских и монтажных условиях, возможно применение на влажном воздухе.

Таблица 3 — Химический состав наплавляемого металла, %

|

С |

Si |

Мn |

Ni |

S |

Р |

Cu |

|

|

не более 0,1 |

0,08-0,18 |

0,4-0,6 |

не более 0,2 |

0,25 |

0,04 |

0,03 |

0,25 |

Таблица 4 — Механические характеристики металла шва

|

Тип и марка электрода |

Металл шва или наплавленный при dэ>2,5мм |

Сварное соединение |

||

|

ςв кгс/мм2 |

δ% |

ςв кгс/мм2 |

α, град |

|

|

Э42 ОЗС-23 |

42 |

20 |

10 |

— |

3.2 Описание и оборудование сварочного поста ручной дуговой сварки

При выполнении производственных операций за рабочим или бригадой рабочих закрепляют рабочее место, определённый участок производственной площади, оснащенный согласно требованиям технологического процесса соответствующим оборудованием и необходимыми принадлежностями.

Рабочее место электросварщика называют сварочным постом.

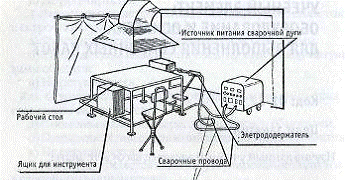

Рисунок 1 — Оборудование сварочного поста для ручной дуговой сварки

Он может быть стационарным или передвижным. Стационарные сварочные посты представляют собой сварочные кабины, а передвижные сварочные посты применяют в случаях выполнения ремонтов в цехах, и при выполнении крупногабаритных изделий.

Данную металлическую конструкцию будем изготавливать в сварочной кабине. Сварочная кабина должна иметь размеры 2 м*2,5 м, высота ограждений — 1,8 мм, которая располагается над полом на высоте до 300 мм. Ограждения должны иметь светлую окраску, и должны быть выполнены из тонкого металла или брезента, которые пропитываются огнестойким составом Ограждение должно быть или металлическим, или должны быть брезентовые занавески, чтобы защитить рядом работающих от искровых излучений. Сварочная кабина должна быть снабжена источником питания сварочной дуги, сварочными проводами, держателем для электрода, маска для защиты лица, средства пожаротушения, необходимые дополнительные инструменты, асбестовый лист. Основной вид оборудования сварочных постов — источники питания дуги. В данном случае источником питания является выпрямитель марки ВД-306. Сварочные выпрямители служат для преобразования переменного тока в постоянный, предназначенный для питания сварочной дуги. Сварочный выпрямитель обеспечивает стабильное и устойчивое горение сварочной дуги, качественное формирование сварного шва, геометрию сварного шва. Сварочный выпрямитель ВД-306 предназначен для питания сварочной дуги постоянным током при ручной дуговой сварке, наплавке и резке металлов.

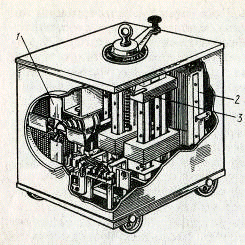

Рисунок 2 — Сварочный выпрямитель ВД-306

1. вентилятор

2. выпрямительный блок

3. понижающий трансформатор (с подвижной первичной обмоткой)

Сварка выпрямленным током может производиться на прямой и обратной полярности. При прямой полярности деталь подсоединяется к зажиму «+ « источника, а электрод — к зажиму «-» источника; а при обратной полярности — наоборот. Это необходимо учитывать при сварке различных видов металлов и их толщины.

Данную конструкцию будем сваривать на обратной полярности, так как сталь низколегированная.

Для выполнения сварочных работ сварщик должен иметь определённый набор инструментов и принадлежностей:

- Стальные щетки для зачистки кромок перед сваркой и удаление с поверхности швов остатков шлака;

- Молоток-шлакоотделитель , зубило;

- Набор шаблонов для проверки размеров швов и формы подготовки кромок;

- Стальное клеймо;

- Метр;

- Угольник;

- Чертилка;

- Ящик для хранения и переноски инструмента.

Электрододержатель служит для крепления электрода и подвода к нему сварочного тока. Это один из основных инструментов электросварщика, от которого во многом зависят производительность и безопасность труда. Необходимо, чтобы электрододержатель был легким (массой не более 0,5кг) и удобным, имел надежную изоляцию, не нагревался при работе, а также обеспечивал быстрое и надежное закрепление электрода.

Сварочные провода предназначены для подвода тока от силовой сети к месту сварки. Сварочные аппараты подключают к силовой сети проводами марки КРПТ.

От сварочных аппаратов к рабочим местам сварочный ток поступает по гибкому проводу марки ПРГ, АПР или ПРГД с резиновой изоляцией. К электрододержателю должен быть подключен гибкий медный провод марки ПРГД длиной не менее 3м.

Для подсоединения «массы» к заготовке служат винтовые или пружинные зажимы, в которые токопроводящий провод впаивают высокотемпературным припоем или закрепляют механически.

Дополнительный инструмент необходим для подготовки кромок под сварку, выполнения сборочных операций и очистки сварного соединения после сварки.

Сварщик должен быть одет в специальную одежду, изготовленную из брезентового материала, пропитанного специальными веществами. Для защиты глаз, шеи должны быть щитки и маски.

Одежда сварщика должна защищать его от светового и теплового излучения дуги, а также от попадания на кожу брызг расплавленного металла. В комплект одежды входят куртка, брюки и рукавицы.

Куртку и брюки шьют из брезента, сукна или асбестовой ткани. Одежду из прорезиненного материала не применяют, так как её легко прожечь нагретыми металлическими частицами. Брюки должны прикрывать обувь для предохранения ног от ожога. Рукавицы могут быть брезентовыми.

3.3 Описание и оборудование сварочного поста газовой сварки

Рабочее место газосварщика почти не чем не отличается от рабочего места электросварщика, за исключением некоторых особенностей. Вместо источника электропитания здесь используется ацетиленовый генератор или баллоны с кислородом, бутаном, пропаном, природным газом или баллоны с ацетиленом. Элетрододержатели заменяются резаком или горелкой. Рядом со сварщиком должно стоять ведро для охлаждения горелки или резака. Непременное условие — наличие на месте нагревательного устройства, которое понадобится для предварительного подогрева обрабатываемой детали.

Ящик с песком потребуется для того, чтобы замедлить процесс охлаждения деталей или изделий.

Песок необходим и для тушения очага пожара.

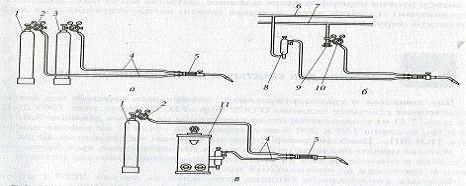

Для выполнения газосварочных работ используем передвижной сварочный пост ,который предусматривает выполнение сварочных работ в различных местах на территории предприятия, на стройплощадках.

В качестве источников питания газами используем баллоны для кислорода и горючего газа с соответствующими редукторами для понижения его давления. Для подачи этих газов к рабочему инструменту (горелке) используют рукава длиной не менее 10 м. для удобства перемещения передвижного поста допускается установка оборудования на одной тележке.

Рисунок 3 — Виды сварочных постов: А) оборудование для передвижного сварочного поста с газопитанием от баллонов; Б) газопитание стационарного сварочного поста; В) оборудование передвижного сварочного поста с ацетиленовым генератором; 1-баллон с кислородом; 2-кислородный редуктор; 3-баллон с ацетиленом; 4-шланги; 5-горелка; 6-кислородный трубопровод; 7-ацетиленовый трубопровод; 8-водяной затвор, 9-кислородный вентиль, 10-кислородный потовой редуктор, 11-ацетиленовый генератор

Газы, применяемые при сварке.

В газовой сварке горючий газ используется в качестве источника теплоты. Самым распространенным газом является ацетилен. Заменителями ацетилена являются такие газы как пропан, бутан, метан и их смеси. Дополнительно к этому списку можно назвать кислород и жидкие горючие, как бензин и керосин.

Ацетилен — широко применяемый и распространенный газ, который дает лучшее качество пламени. Используется два вида ацетилена — в растворенном (в баллонах) или в газообразном виде (ацетиленовые генераторы).

К преимуществам растворенного ацетилена относятся безопасность проведения работ и надежность работы всего газосварочного комплекса. Основным источником получения ацетилена является карбид кальция, в результате реакции с водой из одного килограмма карбида кальция можно получить 230-250 дм3 газа ацетилена.

Кислород может быть представлен только в чистом виде, нормами предусмотрены три сорта кислорода.

Для резки и сварки применяют кислород 99,5% чистоты. Кислород поступает в баллонах в сжатом состоянии. При работе с кислородом следует соблюдать особую осторожность. При контакте кислорода с жирами и маслами, образуется взрывчатая смесь. Аппаратура должна быть очищена от жира, а рабочая одежда не иметь масляных пятен.

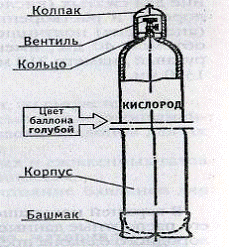

Баллоны.

Баллон — это металлическая емкость для хранения и транспортирования газов в сжатом, растворенном и сжиженном состоянии.

Для газовой сварки используют цельнотянутые баллоны, изготовленные из углеродистой (150У) и легированной (150Л) стали согласно ГОСТ 949-73.

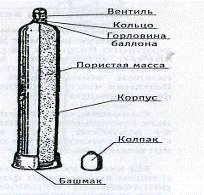

Рисунок 4 — Баллон для кислорода

Корпус кислородного баллона имеет выпуклое днище, на котрой в нижней части насажен башмак. В верхней части корпус сужается в горловину, имеющую резьбу, в которую ввертывается баллоный вентиль и насаживается кольцо с наружной резьбой, служащее для крепления предохранительного колпака. Кислород находится под давлением 15,0 МПа, содержит около 6 м3 газа. Вентиль для кислородного баллона изготавливается из латуни, така как сильно коррозируется в кислороде, и кроме того при прохождении инородных частиц с кислородом под давлением через стальной вентиль может возникнуть искра. По окончании отбора кислорода из баллона необходимо следить, чтобы остаточное давление в нем было не ниже 0,05 -0,1 МПа (0,5 — 1,0 кг/см2).

Рисунок 5 — Баллон для ацетилена

Для сжатого растворенного ацетилена используют баллоны вместимостью 40 дм3.

Баллоны имеют наружный диаметр 219 мм, высоту — 1390 мм, массу — 80-87 кг.

Ацетиленовый баллон имеет цвет белый с красной надписью, состоит из корпуса, на нижнюю часть которого напрессован башмак.

На горловину баллона насаживается кольцо, имеющее наружную резьбу с помощью которой крепится защитный колпак. В горловину баллона ввернут вентиль. Внутри баллон для ацетилена заполнен пористой массой из древесного активированного угля или наполнителем другого состава (литая пористая масса).

Пористую массу пропитывают ацетоном.

Необходимо знать, что давление в наполненном ацетиленом баллоне зависит от температуры баллона и может изменяться.

При температуре баллона 20оС давление составляет 1,9 МПа, находится примерно 5 м3 ацетилена (с насыпной пористой массой) или 7 м3 с литой пористой массой.

Конструкция вентиля ацетиленового баллона отличается от кислородного: его корпус и другие детали изготавливают из стали, вентиль не имеет маховика и штуцера для подсоединения газового редуктора. Редуктор для ацетиленового баллона крепится к вентилю при помощи хомута и накидной гайки.

По окончании работ следует оставлять в баллоне остаточное давление не менее 0,05 МПа.

Горелки.

Сварочная горелка — это устройство для смешения газов, формирования сварочного пламени и регулирования его вида и мощности. Является основным инструментом газосварщика, от свойств и характеристик которого зависит производительность, качество сварной конструкции и безопасность работ.

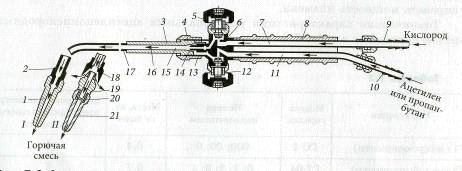

Существует два основных класса горелок: инжекторные и безинжекторные. Преимущественно применяются ручные, инжекторные горелки универсального и специализированного назначения.

Для данной работы мы используем горелку Г 3 средней мощности, масса 1,2 кг, внутренний диаметр рукавов 9 мм, номера наконечников 0,1,2,3,4,5,6,7. Для данной работы выбираем номер наконечника 2.

Рисунок 6 — Инжекторная горелка: 1-мундштук,2-нипель наконечника,3-сменный наконечник для ацетиленокислородной горелки,5-регулирующий кислородный вентиль,6-корпус,7-кислородная трубка,8-рукоятка,9,10,19-штуцеры,11-трубка для ацетилена,12-вентиль для ацетилена,13-инжектор,15,16-смесительная камера,17-трубка горючей смеси

В инжекторных горелках подача горючего газа(ацетилена) низкого давления от 0,001 МПа (0,01кгс/см2)в смесительную камеру происходит за счет подсоса его струей кислорода, вытекающего из инжектора. Давление кислорода, поступающего в горелку равно 0,1-0,4 МПа.

Предохранительные устройства.

Безопасность работ при газовой сварке обеспечивается предохранительными устройствами, которые устанавливаются между баллоном и редуктором и горелкой. К ним относят: обратный клапан (устанавливают на редуктор); предохранительный затвор; обратный клапан; пламегаситель (подключают к горелке).

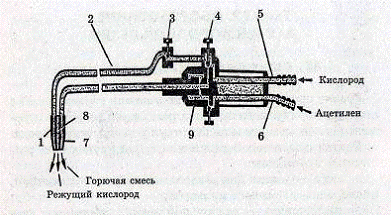

Для выполнения резки деталей используют резаки инжекторные и безинжекторные.

Рисунок 7 — Схема инжекторного резака: 1-головка резака, 2-трубка для подачи кислорода, 3-вентиль режущего кислорода, 4-кислородный вентиль, 5-нипель кислородный, 6-нипель для горючего газа, 7-мундштук наружный, 8-мундштук внутренний, 9-инжектор

Рукава (шланги) представляют собой гибкие трубопроводы, служащие для транспортирования газа к месту работы и подачи его в горелку. Рукава должны обладать прочностью, выдерживать расчетное давление, должны быть гибкими и удобными в работе.

Три класса рукавов:

I — для подачи ацетилена, пропана и других горючих газов под давлением 630 КПа, окраска рукавов красная.

II — для подачи жидкого топлива (бензин, керосин и др.) под давлением 630 КПа, цвет — желтый.

III — для подачи газообразного кислорода под давлением 2,0 МПа, цвет синий.

Рукава изготавливают из армированной резины, имеют три слоя: наружный и внутренний — вулканизированная резина, а между ними несколько слоев хлопчатобумажной ткани.

Внутренний диаметр рукавов может быть: 6,3; 8; 9; 10…..16;

- длина рукавов от 9 до 30 м.

Для выполнения сварочных работ, подготовительных работ, зачистке швов сварщику необходимы дополнительные инструменты и приспособления:

Молоток — шлакоотделитель необходим для удаления шлака со сварного шва.

Металлическая щетка — для очистки свариваемых кромок от грязи, ржавчины, окалины.

Зубило и молоток — для удаления заусениц со свариваемых кромок, для удаления брызг металла.

Стальной метр и рулетка — для разметки деталей по длине и ширине.

Угольник — для разметки перпендикулярных линий.

Циркуль — для разметки круглых заготовок.

Набор шаблонов — для контроля качества подготовки кромок под сварку и некоторых размеров сварного шва.

Набор игл — для очистки мундштуков.

4. ПОДГОТОВКА МЕТАЛЛА К СБОРКЕ И СВАРКЕ

4.1 Порядок выполнения подготовки металла к сборке и сварке

Подготовка металла к сварке включает следующие операции: очистку свариваемых кромок, разметка, резка, разделку кромок под сварку, сборка на прихватках и сварка.

Кромки и прилегающие к ним зоны (на ширину 20-30 мм с каждой стороны) очищают от окалины, ржавчины, краски, масла и других загрязнений до металлического блеска, используя металлические щетки или пламя сварочной горелки. Разделка кромок производится по — разному в зависимости от толщины свариваемого металла.

Исходным материалом для производства сварочных работ являются лист, труба и уголок. После получения металла со склада на заготовительном участке его подвергают первоначальной обработке: зачистке, правке и вырезке заготовок из тяжелых и громоздких кусков листового и профильного проката для облегчения транспортировки заготовок и дальнейших операций по изготовлению деталей. Нарезанные заготовки подвергают предварительной правке и последующей зачистке поверхности от загрязнений, ржавчины и окалины на дробеструйных установках. Правку проката производят, как правило, в холодном состоянии на правильных станках или вручную на правильных плитах.

Вырезку заготовок осуществляют в большинстве случаев на отрезных станках по упорам. Наиболее распространенным способом резки низкоуглеродистых сталей является газопламенная (кислородная резка).

Изготовление деталей после предварительной обработки осуществляется рядом последовательных технологических операций: разметка, резка, штамповка, зачистка, правка, подготовка кромок или отбортовка и гибка деталей.

Резка осуществляется кислородными резаками по намеченной линии контура детали вручную или газорезательными машинами специального назначения. Резка на механических станках более производительна и обладает высоким качеством реза. Для механической прямолинейной резки листового металла применяются пресс-ножницы для продольной и поперечной резки.

Зачистка металла осуществляется для удаления заусенцев с кромки деталей после штамповки, а также для удаления с поверхности кромок окалины и шлаков после кислородной резки. Для зачистки мелких деталей используют стационарные установки с наждачными кругами. Для зачистки крупногабаритных деталей применяют переносные пневматические или электрические шлифмашинки. Для отрезки металла данного размера используется отрезной станок вместе с тисками.

Правка деталей и заготовок осуществляется на листоправильных вальцах или вручную на плите при возможном искривлении их в процессе кислородной резки или резки на механических ножницах. Правку тонколистового металла производят в холодном стоянии на листоправильных вальцах или прессах. Правку толстолистового металла производят в горячем состоянии вручную на правильных плитах.

Сборку изделий перед сваркой выполняют в тех же приспособлениях, что и перед дуговой сваркой. В условиях домашних мастерских предсварочную сборку обычно выполняют на прихватках. Длина прихваток и расстояние между ними зависят от вида изделия, толщины свариваемого металла и длины сварочных швов. Если свариваются несложные изделия из тонколистовой стали, то длина прихваток обычно не превышает 5 мм с расстоянием между ними до 100 мм.

Изделия из более толстых металлов требуют прихваток большей длины, которая при толщине металла до 4 мм достигает 20-30 мм с расстоянием между ними — 300 — 500 мм. В процессе наложения прихваточных швов следует следить за проваром корня шва, который при последующей сварке может уже не располагаться на всю толщину.

В данном случае сварку производим без разделки кромок, так как толщина металла — 2,5 мм.

Для обеспечения правильного расположения элементов деталей в конструкции необходимо выполнить прихватки.

Детали под сварку устанавливают и закрепляют в специальных приспособлениях: кондукторы, кантователи; упоры, прижимы.

Прихватку выполняют при тех же режимах, что и основную сварку. Длина прихваток и расстояние между линиями зависят от свойств и толщины свариваемого металла, а также от длины шва и составляет не более 20 мм., а расстояние — 100-200 мм, высота шва прихватки должна быть от 0,5-0,7 толщины основного металла. Прихватки придают изделию жесткость и препятствуют перемещению деталей.

Сборку данной металлической скамейки будем выполнять на металлическом столе, используя упоры, зажимы и прижимы, фиксаторы.

4.2 Оборудование для сборки и сварки

При сборке конструкций широко используют разнообразные сборочные и сборочно-сварочные приспособления. Тип приспособления определяется серийностью производства и степенью сложности конструкции. При индивидуальном производстве применяют преимущественно универсальные приспособления. В серийном производстве наряду с универсальными приспособлениями применяют специализированные сборочные установки с быстродействующими прижимами. В массовом производстве применяют специализированные установки и приспособления.

Применение приспособлений снижает трудоемкость сборочных операций, уменьшает остаточные деформации, повышает качество конструкций и упрощает контроль и приемку собранных конструкций.

Универсальные приспособления для сборки, как правило, просты и выполняются переносными. Они не всегда обеспечивают необходимую точность и рассчитаны на проверку правильности сборки и установочных размеров. Для данной конструкции сборку и сварку будем выполнять на металлическом столе, используя упоры, прижимы, фиксаторы, которые нам обеспечат неподвижность детали относительно друг друга.

Основным назначением сборочного оборудования является фиксация и закрепление деталей собираемого узла в заданном положении. В большинстве случаев, сборочное и сборочно-сварочное оборудование являются специализированным, рассчитанным на изготовление изделий одного типа размера или группы однотипных изделий. Однако, узлы сборочного оборудования (установочные и закрепляющие элементы, поворотные устройства, основания) имеют универсальные значение и используются в различном сборочном оборудовании.

Установочные элементы разделяют на упоры, опоры, призмы, фиксаторы, шаблоны и домкраты. Упоры предназначены для фиксации деталей по базовым поверхностям. Откидные, отводные и поворотные упоры используют в случаях, когда постоянный упор затрудняет свободную установку детали или съем свариваемого изделия. Упоры, расположенные в горизонтальной плоскости, называют опорами . Призмы применяют для фиксации цилиндрических изделий. Фиксаторы используют для фиксации деталей по отверстиям и выполняют постоянными, съемными, отводными и откидными. Для быстрого отвода в исходное положение фиксаторы и упоры оснащают пневматическим приводом. Шаблоны применяют для установки деталей в заданное положение по другим, ранее установленным деталям собираемого узла. Они могут быть съемными, отводными или постоянными. Домкраты применяют при необходимости подъема деталей при сборке; часто они служат в качестве прижимных приспособлений.

Закрепляющими элементами являются прижимы. Прижимы могут быть обеспечивают прижимные усилия, сокращение трудоемкости сборочных операций, повышения уровня механизации и облегчение условий труда.

Ручные прижимы разделяют на клиновые, винтовые, эксцентрические, рычажные, байонетные, пружинные. По роду привода механизированные прижимы делят на пневматические, гидравлические, пневмогидравлические, электромагнитные, с постоянными магнитами.

Расчет режимов для ручной дуговой сварки.

К основным параметрам относят диаметр стержня покрытого электрода, силу сварочного тока, его род и полярность, а также напряжение дуги; к дополнительным — состав и толщину покрытий, положение шва в пространстве и число проходов.

Диаметр электродов выбирают в зависимости от толщины металла, катета шва и положения шва в пространстве.

Выбираем диаметр электрода: он выбирается в зависимости от толщины свариваемого металла. Выбираем диаметр электрода 2,5 мм,dэ=2,5 мм.

Силу сварочного тока обычно устанавливают в зависимости от выбранного диаметра электрода. При сварке швов в нижнем положении ее значения, А, рассчитывают, пользуясь эмпирической формулой:

Iсв = (20 + 6d)d

Диаметр электрода подбирают с учетом толщины металла:

|

Толщина металла, мм |

1-2 |

2-3 |

4-5 |

6-12 |

13 и более |

|

Диаметр электрода, мм |

2-1,5 |

2-3 |

3-4 |

4-5 |

5-8 |

Для сварки лестничного ограждения определяем силу сварочного тока,

Iсв=(20+6*3)*3≈88 А

Выбираем силу тока — 88 А.

Род и полярность тока устанавливают в зависимости от вида свариваемого металла и его толщины. Для сварки применяем сварочный выпрямитель, так как при сварке лестничного ограждения необходимо использовать постоянный ток и сварку нужно вести на обратной полярности.

Напряжение дуги при ручной дуговой сварке изменяется в пределах 20… 36В. Для работы выбираем тип электрода Э42, диаметр электрода выбирается от толщины свариваемого металла и будет равен 3 мм. Сварка выполняется в нижнем положении.

Маркировка электрода

Э-42-СМ-11-Ø3.0-УД2

Е432(5)-Б10

Выбираем расход электродов для сварки лестничного ограждения

Расход электродов вычисляется по формуле:

Gнм = F

- L

- γ, г

где F — поперечное сечение наплавленного металла равна 0,045мм2;

- L — длина швов равна 51,20м;

- γ — удельный вес наплавленного металла 7,8г/см2.

G = 0,031

- 51,20

- 7,8 =12,38016 г

Gэ=нGм*kп

где kп — коэффициент , учитывающий потери (угар, разбрызгивание, огарки) и вес покрытия или шихты для электродов (для электрода СМ-11 он будет равен 1,8)

Gэ=12,38016*1.2=14,856192 г

Исходя из этого, определяем количество электродов

/ 75 = 26 электродов

Для сварки лестничного ограждения понадобится 26 электродов.

Расчет режимов для газовой сварки.

Качественный сварной шов обеспечивается правильным подбором тепловой мощности сварочного пламени, видом пламени, способом сварки, углом наклона горелки, применением соответствующего присадочного материала и флюса.

Сварные швы в конструкции по расположению в пространстве нижние, соединение типа С4 ГОСТ 5264-80.

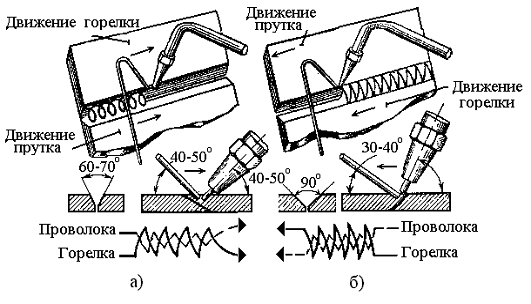

При толщине металла до 5 мм применяют левый способ сварки при котором горелка движется справа налево.

Присадочный пруток находится слева от горелки и передвигается впереди пламени, направленного от наплавленного металла в сторону основного металла, на нагрев которого расходуется значительная часть тепла, в результате чего наплавленный металл быстро охлаждается.

При толщине металла более 5 мм применяют правый способ сварки, при котором горелка движется впереди сварочной проволоки слева направо .Пламя направлено на наплавленный металл, что способствует более качественному формированию шва, увеличивает производительность, уменьшает расход ацетилена, но при малых толщинах может привести к прожогу металла.

дуговый сварка металлический скамейка

Рисунок 8 — Способы газовой сварки: а — правый; б — левый

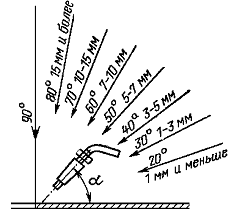

Угол наклона горелки к свариваемой поверхности зависит от толщины металла. При её увеличении нужна большая концентрация тепла и соответственно большой угол наклона горелки.

Рисунок 9 — угол наклона газовой горелки

Диаметр присадочной проволоки d (мм) для левого способа сварки определяют по формуле:

d = S / 2 +1

где S — толщина свариваемого металла.

d=2,5/2+1=2,25 мм; выбираем диаметр присадочной проволоки — ≈2,5-2 мм.

Тепловая мощность сварочного пламени оценивается по расходу ацетилена (л/ч) и определяется по формуле:

q =A* S

где А — коэффициент тепловой мощности (для малоуглеродистой стали А = 100 — 130 л/ч·мм);

- толщина свариваемого металла, мм.=100*2.25= 225л/ч

По мощности пламени принимаем газовую горелку Г2 и № 3 наконечника горелки.

Скорость сварки V (м/ч) определяется глубинной проплавления и зависит от свойств металла и рассчитывается по формуле:

V = C / S

где С — коэффициент, равный для левой сварки 12, для правой 15.- толщина металла, мм.= 12 / 2,25≈5,35м/ч

Время сварки t (ч) определяют из уравнения:

t = L / V

где L — длина шва, равно 7,408 м- скорость сварки, м/ч.= 7,408/ 5,35≈1,38ч

Полный расход горючего газа Q (л) определяется по формуле:

Q = q

- t

где q — тепловая мощность сварочного пламени, л/ч;

- время сварки, ч.= 225

- 1,38=310,5л

Расход кислорода — Qк рассчитываем от объема ацетилена по формуле:

Qк = Q

- k

k — коэффициент расхода кислорода, равен 1,1;к = 310,5

- 1,1= 341,55л

Для сварки данной конструкции потребуется 310,5л ацетилена и 341,55 л кислорода.

Расход присадочной проволоки подсчитывают по весу наплавленного металла. Определяем вес наплавленного металла по формуле:

Q1 = C∙S= Q1∙L

где Q1 — вес наплавленного металла на 1 м шва, г;

- толщина свариваемого металла, мм;

- С — коэффициент ( для стали S>5мм, принимаем 10).

L — общая длина шва, м (равна 7,408м)= 12∙2,5=30г= 30∙7,408=517,92г

Основы процесса кислородной резки.

Процесс кислородной резки основан на горении металла в струе кислорода и удалении этой струей образующихся оксидов. Резка начинается с нагрева металла в начальной точке до температуры воспламенения (начала интенсивного оксидирования) данного металла в кислороде. Для нагрева металла используется подогревающее пламя, образуемое при сгорании ацетилена или газов-заменителей его в смеси с кислородом.

Оксиды удаляются струей режущего кислорода, вытекающего из центрального канала мундштука. Пуск режущего кислорода осуществляется после того, как начальная точка нагрева до температуры воспламенения разрезаемой стали (для низкоуглеродистой стали примерно 13000С).

Непрерывность процесса поддерживается нагревом поверхности металла, подогревающим пламенем впереди струи режущего кислорода и удалением оксидов из полости реза.

Для протекания процесса резки необходимо удовлетворение ряда условий:

1. Температура плавления металла должна быть выше температуры ее воспламенения в кислороде.

- Температура плавления оксидов должна быть ниже температуры самого металла в процессе резки.

- Количество теплоты, выделяющееся при оксидировании металлов, должно быть достаточным для поддержания непрерывного процесса резки.

- Теплопроводность металла не должна быть чрезмерно высокой.

- Образующиеся оксиды должны быть жидкотекучими, и в разрезаемом металле должно быть ограниченное количество примесей, препятствующих резке.

Кислородная резка входит в группу процессов так называемой термической резки. Эта группа наряду с кислородной резкой включает кислородно-флюсовую резку и новые разновидности газодуговой резки: плазменно-дуговая, воздушно-дуговая и газолазерная резка.

Кислородная резка является одним из наиболее распространенных процессов газопламенной обработки металлов. Этот процесс широко используется в металлообработке и металлургии при резке листов, заготовок профильного проката, труб и т.д.

Различают два основных вида кислородной резки: разделительную и поверхностную.

Разделительная резка производится без и со скосом кромок под сварку, а поверхностная резка бывает либо сплошная, когда обрабатывается вся поверхность заготовки за один проход, либо выборочная с местным удалением поверхностного слоя металла.

Режимы кислородной резки.

Основными показателями режима резки являются: мощность пламени, давление режущего кислорода и скорость резки. От выбора этих показателей для данной толщины разрезаемого металла и конструкции резака во многом определяется производительность и качество резки.

Мощность пламени зависит от толщины разрезаемого металла, состава и состояния стали (прокат или поковка).

При ручной резке, из-за неравномерности перемещения резака, обычно приходится в 1,2-2 раза увеличивать мощность пламени, по сравнению с машинной резкой. При резке литья следует повышать мощность пламени в 3-4 раза, так как поверхность отливок, как правило, покрыта песком и пригаром.

Для резки стали толщиной до 300 мм применяют нормальное пламя, а при резке металла толщиной свыше 400 мм целесообразно использовать подогревающее пламя с избытком ацетилена (науглероживающее) для увеличения длины факела и прогрева нижней части разреза.

При ацетиленокислородной резке оптимальное расстояние между мундштуком и поверхностью разрезаемого металла зависит от его толщины:

Давление режущего кислорода зависит от толщины разрезаемого металла, формы режущего сопла и чистоты кислорода. Для каждого сопла и толщины металла существует оптимальная величина давления, при повышении которой допустимая скорость резки уменьшается и ухудшается качество поверхности реза.

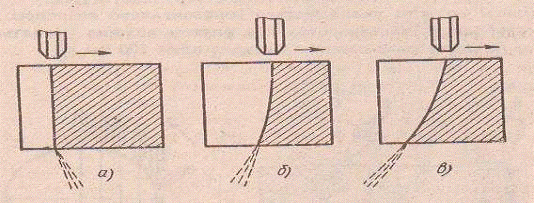

Скорость резки должна соответствовать скорости оксидирования металла по толщине разрезаемого листа. При замедленной скорости происходит оплавление верхних кромок разрезаемого листа и расплавленные шлаки (оксиды) вытекают из разреза в виде потока искр в направлении резки.

Слишком большая скорость характеризуется слабым вылетом пучка искр из разреза в сторону, обратную направлению резки и значительным «отставанием» линий реза от вертикали. Возможно непрорезание металла.

При нормальной скорости резки поток искр и шлака с обратной стороны разрезаемого листа сравнительно спокоен и направлен почти параллельно кислородной струе.

Рисунок 10 — Характер выброса искр и шлака при резке: а — скорость резки мала, б — оптимальная скорость резки, в — скорость резки велика

5. Технологический процесс изготовления металлической скамейки

Технологическая карта на заготовительные, сборочно-сварочные операции при изготовлении металлической скамейки.

Таблица 8 — Технологический процесс сборки и сварки металлической скамейки

|

Наименование операций, метод обработки |

Оборудование, оснастка |

Режимы, вспомогательный материал |

Квалификация, разряд |

Норма врем. мин |

|

1 |

2 |

3 |

4 |

5 |

|

Изучить чертеж |

Сварочный пост, разметочная плита |

Слесарь 2 разряда |

5 |

|

|

Разметка деталей согласно чертежу: -зачистить поверхности -разметить детали |

Разметочная плита |

Рулетка, линейка ,мел, |

Слесарь 2 разряда |

10 |

|

Резка деталей согласно разметке: -отрезать профиль 2,5*32*32 п.1 длиной 1825 мм в кол-ве 1 шт, подрезать концы профиля согласно разметки, -отрезать профиль 2,5*32*32 п.1 длиной 650 мм в кол-ве 4 шт., -отрезать профиль 2,5*32*32 п.1 длиной 600 мм в кол-ве 3 шт, -загнуть квадрат 12 п.4 по шаблону |

Слесарный пост Отрезной станок |

Спецодежда шаблон Зажимы Фиксаторы |

Слесарь 3 разряда |

10 |

|

Подготовка деталей к сборке:-проверить кол-во заготовок -очистить кромки деталей от ржавчины, грязи и пыли, -зачистить заусенцы, -разметить на п.1 месторасположение п.2 |

слесарный пост |

Металлическая щетка, напильник Ветошь мел |

Слесарь 3 разряда, |

20 |

|

Сборка конструкции на прихватках и сварка: -уложить на металлический поддон профиль п.1, проварить загнутые концы профиля, -установить на профиль п.1 профиль п.2 согласно разметки и прихватить, -установить профиль п.3 между стойками п.2 и прихватить, -проварить конструкцию, -установить кованые элементы п.4, прихватить и приварить, — зачистить швы |

Кабели ПРГД сварочный выпрямитель, Болгарка Сварочный стол |

Электроды Электрододержатель Фиксаторы Упоры Шлакоотделитель Щетка Зачистной круг для болгарки спецодежда |

Сварщик 3 разряда |

202 |

На изготовление металлической лестницы потребуется 202 минуты или 3 часа 22 минуты.

6. Контроль качества продукции

1. качество выполненных сварных швов

2. соответствие геометрических размеров

Дефекты сварных швов.

Нарушение технологических процессов сварки могут привести к образованию различных дефектов в сварном соединении. По расположению в шве дефекты делятся на наружные и внутренние.

Наружные дефекты выявляются поверхностным осмотром, а внутренние — обнаруживаются специальными методами контроля.

Виды наружных дефектов:

- отклонение швов от заданных размеров;

- непровары;

- подрезы;

- наплывы.

Данные виды дефектов можно обнаружить визуально или с применением приборов для увеличения формы шва.

Внутренние дефекты:

- шлаковые включения;

- внутренние поры;

- пережог металла;

- перегрев металла;

- внутренние трещины.

Эти виды дефектов определяются различными способами и приборами: ультразвуковым дефектоскопом, магнитографическим способом, рентгеновским прибором.

Для определения микроскопических трещин или непроваров применяем способ проверки плотности швов керосиновой пробой. Для этого мел измельчается, разводится водой до однородной кашицы и наносится кистью на сварные швы. После высыхания мела с обратной стороны шва кистью наносят керосин. Появление темных пятен на меловой полосе означает наличие сквозных дефектов.

Способы исправления дефектов:

- трещины, поры, непровары, шлаковые включения — удаляем часть шва с дефектом с последующей подваркой;

- подрезы, кратеры, прожоги — подваривают;

- Дефекты сварных соединений и причины их возникновения.

В процессе образования сварных соединений в металле шва и зоне термического влияния могут возникать различные отклонения от установленных норм и технических требований, приводящие к ухудшению работоспособности сварных конструкций, снижению их эксплуатационной надежности, ухудшению внешнего вида изделия. Такие отклонения называют дефектами. Дефекты сварных соединений различают по причинам возникновения и месту их расположения (наружные и внутренние).

В зависимости от причин возникновения их можно разделить на две группы. К первой группе относятся дефекты, связанные с металлургическими и тепловыми явлениями, происходящими в процессе образования, формирования и кристаллизации сварочной ванны и остывания сварного соединения (горячие и холодные трещины в металле шва и околошовной зоне, поры, шлаковые включения, неблагоприятные изменения свойств металла шва и зоны термического влияния).

Ко второй группе дефектов, которые называют дефектами формирования швов, относят дефекты, происхождение которых связано в основном с нарушением режима сварки, неправильной подготовкой и сборкой элементов конструкции под сварку, неисправностью оборудования, недостаточной квалификацией сварщика и другими нарушениями технологического процесса.

К дефектам этой группы относятся несоответствия швов расчетным размерам, непровары, подрезы, прожоги, наплывы, незаваренные кратеры и др. Дефектами формы и размеров сварных швов являются их неполномерность, неравномерные ширина и высота, бугристость, седловины, перетяжки и т.п.

Эти дефекты снижают прочность и ухудшают внешний вид шва. Причины их возникновения при механизированных способах сварки — колебания напряжения в сети, проскальзывание проволоки в подающих роликах, неравномерная скорость сварки из-за люфтов в механизме перемещения сварочного автомата, неправильный угол наклона электрода, протекание жидкого металла в зазоры, их неравномерность по длине стыка и т.п. Дефекты формы и размеров швов косвенно указывают на возможность образования внутренних дефектов в шве.

Наплывы образуются в результате натекания жидкого металла на поверхность холодного основного металла без сплавления с ним. Они могут быть местными — в виде отдельных застывших капель, а также иметь значительную протяженность вдоль шва. Чаще всего наплывы образуются при выполнении горизонтальных сварных швов на вертикальной плоскости. Причины образования наплывов — большой сварочный ток, слишком длинная дуга, неправильный наклон электрода, большой угол наклона изделия при сварке на спуск. При выполнении кольцевых швов наплывы образуются при недостаточном или излишнем смещении электрода с зенита. В местах наплывов часто могут выявляться непровары, трещины и др.

Подрезы представляют собой продолговатые углубления (канавки), образовавшиеся в основном металле вдоль края шва. Они возникают в результате большого сварочного тока и длинной дуги.

Основной причиной подрезов при выполнении угловых швов является смещение электрода в сторону вертикальной стенки. Это вызывает значительный разогрев металла вертикальной стенки и его стекание при оплавлении на горизонтальную стенку. Подрезы приводят к ослаблению сечения сварного соединения и концентрации в нем напряжений, что может явиться причиной разрушения.

Прожоги — это сквозные отверстия в шве, образованные в результате вытекания части металла ванны. Причинами их образования могут быть большой зазор между свариваемыми кромками, недостаточное притупление кромок, чрезмерный сварочный ток, недостаточная скорость сварки. Наиболее часто прожоги образуются при сварке тонкого металла и выполнении первого прохода многослойного шва. Прожоги могут также образовываться в результате недостаточно плотного поджатая сварочной подкладки или флюсовой подушки.

Не проваром называют местное не сплавление кромок основного металла или несплавление между собой отдельных валиков при многослойной сварке. Непровары уменьшают сечение шва и вызывают концентрацию напряжений в соединении, что может резко снизить прочность конструкции. Причины образования непроваров — плохая зачистка металла от окалины, ржавчины и загрязнений, малый зазор при сборке, большое притупление, малый угол скоса кромок, недостаточный сварочный ток, большая скорость сварки, смещение электрода от центра стыка. Непровары выше допустимой величины подлежат удалению

Трещины, также как и непровары, являются наиболее опасными дефектами сварных швов. Они могут возникать как в самом шве, так и в околошовной зоне и располагаться вдоль или поперек шва. По своим размерам трещины могут быть макро- и микроскопическими. На образование трещин влияет повышенное содержание углерода, а также примеси серы и фосфора.

Шлаковые включения, представляющие собой вкрапления шлака в шве, образуются в результате плохой зачистки кромок деталей и поверхности сварочной проволоки от оксидов и загрязнений. Они возникают при сварке длинной дугой, недостаточном сварочном токе и чрезмерно большой скорости сварки, а при многослойной сварке — недостаточной зачистке шлаков с предыдущих слоев. Шлаковые включения ослабляют сечение шва и его прочность.

Газовые поры появляются в сварных швах при недостаточной полноте удаления газов при кристаллизации металла шва. Причины пор — повышенное содержание углерода при сварке сталей, загрязнения на кромках, использование влажных флюсов, защитных газов, высокая скорость сварки, неправильный выбор присадочной проволоки. Поры могут располагаться в шве отдельными группами, в виде цепочек или единичных пустот. Иногда они выходят на поверхность шва в виде воронкообразных углублений, образуя так называемые свищи. Поры также ослабляют сечение шва и его прочность, сквозные поры приводят к нарушению герметичности соединения.

7. ТЕХНИКА БЕЗОПАСТНОСТИ ПРИ ВЫПОЛНЕНИИ СВАРОЧНЫХ РАБОТ

7.1 Техника безопасности при выполнении электродуговой сварке

При выполнении электросварочных работ необходимо соблюдать следующие правила безопасности:

Необходимо надежно заземлить корпусы машин , аппаратов и установок , зажимы вторичной цепи сварочных трансформаторов , служащие для подключения обратного провода , а также свариваемые изделия и

Не касаться голыми руками (без диэлектрических перчаток) токонесущих частей сварочных установок , а также проводов без изоляции или с поврежденной изоляцией.

Перед началом работ проверять исправность изоляции сварочных проводов , сварочного инструмента и оборудования , а также надежность всех контактных соединений сварочной печи.

При длительных перерывах сварочного процесса отключать источник сварочного тока.

Применять в качестве обратного провода сварочной цепи металлические конструкции и трубопроводы (без горячей воды или взрывоопасной среды) только в случаях , когда их сваривают. Запрещается использовать в качестве обратного провода сварочной цепи контуры заземления , трубы санитарно- технических устройств , металлоконструкции законченных зданий и технологического оборудования .

При прокладке сварочных проводов и при каждом их перемещении не допускать: повреждение изоляции; соприкасания проводов с водой , маслом , стальными канатами , рукавами ( шлангами) и трубопроводами с горючими газами и кислородом , с горячими водопроводами.

Гибкие провода электроуправления сварочной установки при значительной их протяженности помещать в резиновые или брезентовые рукава . Защищать сварочные провода от повреждений и при необходимости дополнительно обматывать их брезентовой лентой.

Надежно заземлять металлический корпус осциллятора , конструкция которого должна обеспечивать автоматическое выключения тока при открывании его дверцы.

Не ремонтировать сварочное оборудование и установки , находящиеся под напряжением.

Не допускать к дуговой сварке или резке сварщиков в мокрых рукавицах , обуви и одежде.

При поражении электрическим током необходимо:

Срочно отключить ток ближайшим выключателем или отделить пострадавшего от токоведущих частей , использую сухие подручные материалы (шест , доску и др.) , после чего положить его на теплую подстилку и по возможности согреть.

Немедленно вызвать медицинскую помощь , учитывая , что промедление свыше 5-6 мин. может привести к непоправимым последствиям.

При бессознательном состоянии пострадавшего освободить его от стесняющей одежды , очистить рот от посторонних предметов , принять меры против западания языка и немедленно приступить к выполнению искусственного дыхания, продолжая его до прибытия врача или восстановления нормального дыхания.

7.2 Техника безопасности при выполнении газовой сварки

Газовая сварка сопровождается рядом опасностей. Среди них:

Риск взрывания баллонов с газом

Воздействие паров, выделяемых при сварке, на человека

Риск получить ожоги

Негативное влияние лучистой энергии на глаза человека

Риск получить механические травмы в процессе сваривания

Повышенная пожароопасность

Основные положения техники безопасности призваны сократить негативное воздействие продуктов газовой сварки на человека и процент риска получить ожоги, травмы и прочее.

Техника безопасности сварщика перед началом работы.

Сразу оговоримся, что выполнять газосварочные работы могут исключительно совершенно летние, владеющие технологией газовой сварки, т.е. прошедшие специальное обучение (теория и практика).

Перед началом работ техника безопасности при газовой сварке требует от работника прохождения инструктажа.

Главные же требования касаются одежды сварщика. Производить сварочные работы можно исключительно в спецодежде, которая шьется из специальных материалов, пропитанных огнестойкими составами. Каждый раз перед началом работ одежда осматриваться на предмет наличия прожженных и рваных мест.

Заметим, что на сварочном посту, а особенно возле баллонов с газами, категорически запрещается курить.

Рабочее место сварщика всегда должно содержаться в чистоте, работоспособность оборудования и инструментов должна каждый раз проверяться. На сварочном посту не должно быть дерева (предварительно не обработанного специальным составом), различных тряпок, пластика и прочих легковоспламеняющихся предметов. Запрещается размещать рядом с рабочим местом газосварщика сосуды с горючей жидкостью.

Отметим, что баллоны с газами, (ацетиленом, кислородом и др.) размещают на расстоянии не меньше 20метров от непосредственного места проведения сварочных работ.

При проверке оборудования для газовой сварки особое внимание нужно уделить следующим составляющим:

Проверить целостность всех шлангов газовой горелки.

Проверить работоспособность газовой горелки, ее клапаны не должны пропускать газы.

Правила техники безопасности во время сварочных работ

Газосварочные работы осуществляются не только в специальной защитной одежде, но и с использованием защитных темных очков, которые предназначены для защиты от излучения и попадания а глаза искр. Для газовой сварки работники должны надевать рукавицы, пошитые из негорючих тканей.

Отметим, что осмотр рабочего места должен производиться не только перед началом работ, но и в процессе сваривания. Также нужно следить, чтобы рядом с местом проведения сварки не производились какие-либо другие работы, например, покраска или обезжиривание изделий.

Когда сварочное соединение будет готово, нужно закрыть газовые баллоны и только после этого отсоединять от них оборудование для сварки.

После окончания процесса сварки рабочее место также внимательно осматривается.

Требования к помещению для газосварочных работ

Отметим, что сварочные работы, которые предполагают использование горючих и взрывоопасных газов, должны проводиться в специально предназначенных для этого помещениях.

Такие помещения должны полностью отвечать условиям рабочего процесса. Однако рабочее место сварщика в таких помещениях должно быть не меньше четырех квадратных метров, при этом не учитывается площадь, необходимая для размещения оборудования для сварки. Между двумя рабочими постами должен быть проход, ширина которого не должна быть меньше метра.

Высота помещения для газовой сварки должна быть не меньше трех метров, при этом помещение должно быть свободно от разных выступающих над рабочим пространством сварщика элементов.

Помещение должно хорошо отапливаться и освещаться (уровень освещения должен составлять порядок 80 лк.).

Обязательно в таких помещениях оборудуют хорошую вентиляцию систему, которая будет удалять с рабочего места сварщика вредные пары и газы.

Кроме уже названных правил техники безопасности при газосварочных работах стоит также знать правила эксплуатации используемого оборудования и действовать исключительно в рамках инструкции. Также необходимо соблюдать правила транспортировки газовых баллонов и сварочного оборудования.

ЗАКЛЮЧЕНИЕ

В первой главе нашей работы «Описание технологического процесса сварки на изготовление металлической скамейки» мы рассмотрели характеристику основного металла, применяемого при изготовлении данной сварной конструкции, его основные свойства.

Во второй главе нами были рассмотрены такие вопросы: оборудование, применяемое при ручной дуговой, газовой сварке, составлен и разработан технологический процесс на изготовление металлической скамейки.

В третьей главе произведён расчёт штучного времени, затраченного на изготовление данной конструкции и расчёт общей себестоимости изделия.

Таким образом, цель нашей работы была достигнута (изучены основные источники литературы, разработан технологический процесс изготовления металлической скамейки.

Значимость работы состоит в том, что разработанный технологический процесс изготовления конструкции может быть применён на производстве.

Литература

[Электронный ресурс]//URL: https://drprom.ru/diplomnaya/svarka-seyfa/

1. Александров А. и др. (Эксплуатация сварочного оборудования.) Киев, Будивэльник. 2008 г.

- Винокурова В. М (Справочник по сварке.), Машиностроение, 2009 г.

- Малышев Б.

и др. (Сварка в строительстве).

М., 2010 г.

- Потапьевский А. М. (Сварка в защитных газах плавящимся электродом), 2008 г.

- Сапиро С. (Справочник сварщика).

Донецк, Донбасс, 2012 г

- Васильев А.

А. (Металлические конструкции).

- Ивочкин И.И. , Малешев Б.Д. (Сварка под флюсом с дополнительной присадкой).

- Китаев А.М.

, Китаев Я. А. (Справочная книга сварщика).

- Малышев Б.Д. , Акулов А.И. , Алексеев Е.В. , Блинов А.Н. и др. (Сварка и резка в промышленном строительстве).

- Мотяхов М.А.

(Электродуговая сварка металлов).

- Николаев Г.А , Куркин С.А. , Винокуров В.А. (Сварные конструкции. Прочность Сварных соединений и деформации конструкции).

- Пешковский О.И.

, Якубовский В.Б. (Сварка металлоконструкции).

- Рыбаков В.М. (Дуговая и газовая сварка).

- Стеклов О.И.

(Основы сварочного производства).

- Фоминых В.П. , Яковлев А.П. (Электросварка).

- Чвертков А.И , Патон В.Е.

, Тимченко В.А. (Оборудование для механизированной дуговой сварки и плавки).

- Шебеков Л.П. (Оборудование и технология автоматической и полуавтоматической сварки).

- Ханапетов М.В.

(Сварка и резка металлов).

- Цай Т.Н. , Борович М.К. , Мандриков А.П. (Строительные конструкции).

- Маслов В.И.

(Сварочные работы) 2001г.

- Чернышов Г.Г. (Сварка и резка металлов. Сварочное дело).

2004г.

- Куликов О.Н.

(Охрана труда при производстве сварных работ).

2005г.

- Банов М.Д. (Технология и оборудование Контактной сварки) 2005г.

- Овчиников В.В (Расчет и проектирование сварных конструкций) 2010г.

- Маслов Б.Г.

, Выборнов А.П. (Производство сварных конструкций) 2010г.

- Виноградов С.В. ( Электрическая дуговая сварка) 2010г.

- Мимотин В.С.

(Источники питания и обор) 2010г.

- Чернышов Г.Г. (Технология электрической сварки плавлением) 2010г.

- Овчиников В.В.

( Контроль качества сварных конструкций) 2010г.

- Галушкина В.Н.(Технология производственной сварки) 2010г.

- Овчиников В.В.

(Оборудование, механизация и автоматизация сварочных процесов) 2010г.

- Овчиников В.В.(Электросварщик) 2010г.

- Овчиников В.В.(Охрана труда) 2010г.

- Овчиников В.В.(Газорезчик) 2010г.

- Овчиников В.В.

(Дефекты сварных соединений) 2010г.

- Овчиников В.В. (Контроль качества сварных соединений) 2009г.

- Маслов Б.Ф.

(Производство сварных конструкций) 2008г.

- Чернышов Г.Г.( Технология электрической сварки) 2010г.

- Овчиников В.В.( Технология и оборудование контактной сварки) 2010г.