При ремонтных работах магистральных трубопроводов необходимо выполнить общий объём самых разнообразных работ, используя огромное количество специализированной техники.

Для механизации трудоемких и тяжелых работ серийно выпускают большое число типоразмеров специальных машин — роторные траншейные экскаваторы, машины и установки для очистки и изоляции труб, трубоукладчики, станки для холодного гнутья труб, сварочные установки и агрегаты, грейдеры, скреперы, одноковшовые экскаваторы. Основными и наиболее распространенными машинами являются трубоукладчики.

Трубоукладчиком называется самоходная грузоподъемная машина, способная перемещаться с грузом на крюке и служащая для подъема и укладки трубопровода в траншею, а также для выполнения различных грузоподъемных и монтажных работ (погрузка и разгрузка труб и плетей, центровка труб при сварке и пр.).

Основное назначение трубоукладчика — сопровождение очистных и изоляционных машин и укладка изолированного трубопровода в траншею.

В данной работе необходимо произвести расчет максимального вылета стрелы трубоукладчика; провести сравнительный анализ и доказать экономическую эффективность и реализацию трубоукладчика типа Т-614.

трубоукладчик грузоподъемная машина

Устройство, принцип действия трубоукладчика. Классификация. Сравнительный анализ

1 Устройство трубоукладчика

При ремонте магистральных трубопроводов используют самые разнообразные рабочие машины и механизмы, большинство из которых весьма сложные и дорогостоящие. Наиболее многочисленным является парк машин — трубоукладчиков. Эти машины универсальны, их применяют не только для укладки трубопроводов, но и для погрузочно-разгрузочных и монтажных работ.

Трубоукладчик состоит из базовой машины и навесного оборудования.

В состав базовой машины входит двигатель, трансмиссия, ходовая часть и нижняя рама (шасси) трубоукладчика.

Навесное оборудование включает стрелу, блочно-талевую систему с крюком, контргруз и лебёдку.

Трубоукладчики создаются на базе серийных гусеничных тракторов без существенного изменения их конструкции (ТЛ-4, ТЛДТ-54, ТЛГ-4М, ТО-1224, ТБ1232), так и на специальных гусеничных базах, в которых широко используются узлы серийных тракторов (Т614, Т1530, Т3560).

Сварка труб и трубопроводов

... (пока до 114 мм) диаметра. Выводы дипломной работы сварка трубопровода к сварке трубопроводов допускаются сварщики, прошедшие специальную подготовку и имеющие соответствующие удостоверения подготовка труб к сварке включает правку свариваемых концов, очистку кромок ...

Трактор трубоукладчика, представляет собой сложную машину, которая состоит из отдельных систем и механизмов, находящихся в определённом взаимодействии друг с другом. Основными элементами гусеничного трактора являются: двигатель, силовая передача, ходовая часть и механизмы управления. Кроме того, современный трактор включает в себя вспомогательное и рабочее оборудование.

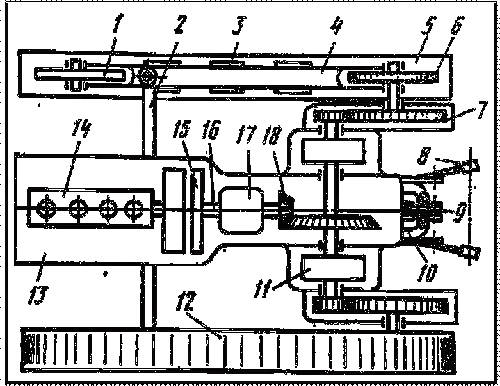

Рисунок 1- Общая схема гусеничного трактора

У трактора, предназначенного для изготовления трубоукладчика, двигатель 14 и все механизмы силовой передачи 7 установлены на ходовой части 5. Ходовая часть включает раму 13, ведущие звёздочки 6, гусеницы 12, тележки 4 гусениц с верхними поддерживающими гусеницу и нижними опорными 3 катками и направляющие колёса 1 с натяжными устройствами.

Механизмы управления трактором состоят из смонтированных отдельно механизмов 11 поворота и тормозных устройств, а также привода управления.

Рабочее оборудование предназначено для использования мощности двигателя при работе трактора с прицепными и навесными машинами и орудиями, а также со стационарными машинами. К рабочему оборудованию трактора относятся: прицепная серьга 10, механизм 9 отбора мощности, гидравлическая навесная система 8, электроосветительная система, гидро — или пневмосистема сервоуправления основными частями силовой передачи.

При движении по дорогам и бездорожью с достаточно высокой скоростью, тракторы и все их механизмы и системы подвергаются тряске, возникающей из-за неровностей почвы и неравномерного соприкосновения с ней гусениц. Для уменьшения этого вредного явления и во избежание нарушения работы механизмов трактора тележки гусениц соединены с рамой посредством специальных устройств: рессор 2, торсионов и т.п.

2 Принцип действия трубоукладчика

Трубоукладчики представляют собой самоходную тележку, оснащенную боковой стрелой.

Предназначены они для удержания трубопровода при прохождении по нему очистной и изоляционной машин и одновременно для укладки трубопровода в траншею, для удержания конца трубопровода и привариваемой трубной секции, а также захлестов, катушек и арматуры при выполнении сварочно-монтажных работ, для монтажа и удерживания трубопровода при сооружении подводных и воздушных переходов и для выполнения различных погрузочно-разгрузочных работ на сварочно-монтажных базах и в полосе строящегося трубопровода.

Трубоукладчики на трубосварочной базе перегружают трубы с трубовоза на сборочно-сварочную линию или укладывают их в штабели, после сварки труб в секции снимают их со сварочного стенда и грузят на плететрубовозы или укладывают в штабели секций.

В процессе ремонтных работ трубопровода трубоукладчики участвуют в выполнении работ по сварке захлестов и вварке запорной арматуры или катушек.

Также трубоукладчики используют при погрузочно-разгрузочных работах на линейной части магистральных газонефтепроводов. Например, на монтаже компрессорных и насосных станций, на обустройстве газонефтепромыслов, при прокладке водопроводных и каннализационных сетей городских коммуникаций.

1.3 Классификация

По типу двигателя тракторы бывают электрическими и оборудованными дизелем, который используется на большинстве современных тракторов как наиболее экономичный по расходу топлива.

Строительство магистрального трубопровода (2)

... трубоукладчики ТГ-61 и ТГ-62 предназначены для укладки в траншею трубопроводов, сопровождения очистных и изоляционных машин, выполнения различных подъемно-транспортных операций при строительстве трубопроводов ... 3. Устройство трубоукладчиков Особенности устройства кранов-трубоукладчиков. Конструкция этих кранов учитывает то, что при прокладке магистральных трубопроводов основная нагрузка ...

По способу передвижения тракторы разделяются на гусеничные и колёсные. Гусеничные тракторы характеризуются относительно низким удельным давлением на грунт — 0,35 — 0,5 кгс/см², поэтому они наиболее пригодны для работы на грунтах с низкой несущей способностью (разбитые дороги, грязь, болотистые местности).

Однако гусеничные тракторы значительно тяжелее колёсных, т.е. более металлоёмки, сложнее и дороже в изготовлении и эксплуатации.

Колёсные тракторы изготовляют со стальными колёсами и на пневматических шинах. Эти тракторы предназначены для работы на пахотных землях, умеренно влажных почвах, грунтовых и шоссейных дорогах и т.д. Они меньше разрушают дорожные покрытия и меньше затрачивают мощности на передвижение. Вместе с тем все эти преимущества колёсных тракторов утрачиваются при работе на грунтах с пониженной несущей способностью.

По типу остова тракторы делятся на три основные группы: рамные, полурамные и безрамные.

У рамных тракторов остов представляет собой клёпаную или клёпано-сварную раму, на которой устанавливают все механизмы и узлы трактора.

У полурамных тракторов остов для установки корпусов механизмов силовой передачи образуется двумя продольными балками — лонжеронами, которые привёрнуты или приварены к корпусу заднего моста, и поперечным брусом, соединяющим лонжероны в передней части.

Остовом безрамных тракторов являются корпуса отдельных узлов: корпус заднего моста и коробки передач, кожух промежуточной передачи, кожух муфты сцепления и блок двигателя. Безрамными изготовляют лёгкие сельскохозяйственные тракторы с колёсной ходовой частью.

По способу использования тракторы делятся на сельскохозяйственные, промышленные, транспортные и специального назначения. Отечественная промышленность выпускает около 40 типоразмеров тракторов, мощность их колеблется от 300 до 500 л.с. Эти тракторы используются в качестве базы для трубоукладчиков больших грузоподъёмностей и грузовых моментов.

Промышленные тракторы используют в строительной индустрии в качестве транспортных машин, а чаще всего как специальные машины с различным навесным или прицепным оборудованием, которое позволяет выполнять механизированным способом многие тяжёлые и трудоёмкие работы. Тракторы являются базой для таких специальных строительных машин, как бульдозеры, роторные экскаваторы, краны — трубоукладчики, кабелеукладчики, рыхлители и многие другие.

Специальные тракторы в зависимости от того, для какой цели они предназначены, представляют собой или машину особого конструктивного исполнения и формы, например трелёвочный трактор марки ТДТ-40М, или существенную модернизацию промышленно — сельскохозяйственного трактора общего назначения; например, болотоходный трактор Т-100МБ, выполненный на базе трактора Т-100М; гусеничное шасси трубоукладчика Т-1530В, в котором использовано большинство узлов того же трактора; специальный трактор- трубоукладчик Д-804М, выполненный на базе промышленного трактора Т-180, и ряд других машин.

4 Сравнительный анализ

Рассмотрим трубоукладчики на примере типа Т-614 и ТГ-61.

Таблица 1- Технические характеристики трубоукладчиков ТГ-61 и

Т-614

|

Основные показатели |

ТГ-61 |

Т-614 |

|

Грузоподъемность , т |

6,3 |

6,3 |

|

Момент устойчивости, тсм |

16 |

|

|

Максимальный вылет крюка, м |

5 |

5 |

|

Длина |

5,3 |

7,8 |

|

Базовое шасси (трактор) |

ДТ-75Р-С3 |

ДТ-75 |

|

Максимальное тяговое усилие, т |

10,4 |

6,5 |

|

Максимальная мощность двигателя, кВт |

80 |

70 |

|

Габаритные размеры , м: |

||

|

длина |

4,4 |

4,56 |

|

ширина |

3,5 |

3,64 |

|

высота |

6,2 |

6 |

|

Масса, т |

14,1 |

11,9 |

Краны-трубоукладчики ТГ-61 и Т-614 предназначены для укладки трубопроводов диаметром до 426 мм.

2. Специальная часть

1 Особенности функционирования трубоукладчика

Трубоукладчик состоит из базовой машины и навесного оборудования.

В состав базовой машины (базы) входит двигатель, трансмиссия, ходовая часть и нижняя рама (щасси) трубоукладчика.

Навесное оборудование включается стрелу, блочно-талевую систему с крюком, контргруз и лебедку.

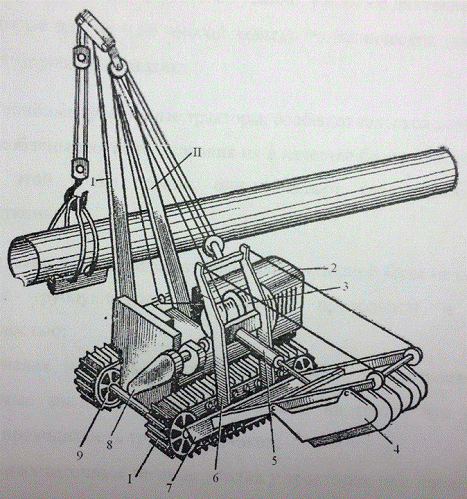

Гусеничное тракторное шасси включает двигатель 2, силовую передачу 9 к гусеницам и ходовую часть 7.

Двигатель со всеми основными и вспомогательными механизмами и системами преобразует тепловую энергию топлива, сгорающего в его цилиндрах, в механическую энергию, передаваемую коленчатым валом двигателя силовой передаче.

Силовая передача представляет собой группу механизмов, предназначенных для передачи вращательного движения от вала двигателя к гусеницам, называемым движителями.

Ходовая часть — это группа механизмов, состоящая из катков, ведущих и направляющих колес гусениц со всеми устройствами их подвески на остове шасси. Ходовая часть обеспечивает преобразование вращательного движения ведущих колес в поступательное движении шасси.

Навесное оборудование включает механизмы 8 отбора мощности и привода лебедки, лебедку 3, грузовую стрелу 1 с полиспастами и грузовым крюком, контргруз 4 с гидроцилиндром управления, верхнюю раму 6.

Система управления трубоукладчиком разделяется на механизмы управления ходовой частью, обеспечивающие движение трубоукладчика, и механизмы управления навесным оборудованием, обеспечивающие выполнение крановых работ.

Рисунок 2 — Кран-трубоукладчик- тракторное шасси, II — навесное оборудование, 1- грузовая стрела, 2 — двигатель трактора, 3 — лебедка, 4 — контргруз, 5 — гидроцилиндр управления, 6 — верхняя рама, 7 — ходовая часть, 8 — механизм отбора мощности, 9 — силовая передача гусеничного шасси

Трубоукладчики создаются на базе серийных гусеничных тракторов без существенного изменения их конструкции (ТЛ-4, ТЛДТ-54, ТЛГ-4М, ТО-1224, ТБ1232), так и на специальных гусеничных базах, в которых широко используются узлы серийных тракторов (Т614, Т1530, Т3560).

Технико-эксплуатационные показатели трубоукладчиков, основными из которых являются: грузовая грузоподъемность, собственная и продольная устойчивость, тяговое усилие, удельное давление на грунт, вес и некоторые другие — во многом зависят от технических показателей тех баз, на которых они созданы.

Современные модели трубоукладчиков создаются на специальных гусеничных базах. Это позволяет создавать машины с хорошо обеспеченной грузовой, собственной и продольной устойчивостью, благодаря уширению колеи и удлинению опорной базы.

Установка дополнительных бортредукторов и применение увеличителей крутящего момента позволяет повысить тяговое усилие, чем существенно улучшается проходимость машин.

Использование уширенных траков и большая длина опорной части дают возможность уменьшить удельное давление на грунт.

Нижняя рама (шасси) трубоукладчика состоит из рам гусеничных тележек и жестких поперечных балок, соединяющих между собой рамы тележек и служащих для крепления к ним двигателя, трансмиссии и навесного оборудования трубоукладчика.

При работе трубоукладчик воспринимает сложные внешние нагрузки, приложенные к расположенной сбоку стреле. При движении с грузом ходовая часть этой машины нагружается иначе, чем у общестроительных машин, что требует повышенной площади ее соприкосновения с грунтом. Только в этом случае с ростом грузоподъемности трубоукладчика и собственной массы можно сохранить относительную проходимость и маневренность этой машины. Для увеличения площади опоры трубоукладчика на грунт удлиняют его ходовые тележки, а иногда увеличивают ширину гусениц.

При работе в составе изоляционно-укладочной колонны трубоукладчик должен двигаться со скоростями, меньшими, чем у тракторов, и иметь тягу, превышающую тракторную. С этой целью на трубоукладчиках применяют ходоуменьшители или вводят дополнительные пары в передачу хода. Наличие пониженных, по сравнению с тракторными, скоростей позволяет трубоукладчику двигаться с полной нагрузкой на крюке.

Навесным оборудование называется рабочее оборудование, предназначенное для выполнения отдельных операций, не предусмотренных основным назначением базовой машины.

Навесное оборудование по типу подвески на базовую машину подразделяется на съемное и постоянное. Навесное оборудование трубоукладчика относится ко второму типу. Состоит оборудование из верхней рамы, стрелы, лебедка с трансмиссией, блочно-талевой системы, крюка и контргруза с механизмом опрокидывания его.

Контргруз трубоукладчиков расположен со стороны, противоположной грузовой стреле, и предназначен для увеличения момента устойчивости.

Технические данные, которые характеризуют рабочие и конструктивные особенности трубоукладчика, называют параметрами. В зависимости от соотношения величин рабочих и паспортных параметров определяется возможность использования трубоукладчика в определенном технологическом процессе при строительстве трубопроводов.

Основные технические показатели трубоукладчиков должны соответствовать требованиям, которые предъявляются к ним в процессе выполнения изоляционно-укладочных работ.

К этим требованиям относится обеспечение необходимой грузоподъемности на технологически обоснованном вылете стрелы (крюка).

Исходя из этого, основными техническими показателями трубоукладчика являются максимальная грузоподъемность и максимально допустимая величина грузового момента, гарантируемая устойчивостью трубоукладчика.

Правильный выбор максимальной грузоподъемности имеет очень большое значение для расчета элементов навесного оборудования, в первую очередь, канатов, крюков, тормозов, барабанов лебедок и др.

Другой важный показатель трубоукладчика — максимально допустимая величина грузового момента, характеризует возможный вылет при работе с данным грузом или максимальный груз при работе с данным вылетом.

Наибольший вылет стрелы имеет последний по счету трубоукладчик в колонне при работе совмещенным способом.

Важным условием надежной работы трубоукладчика является обеспечение его устойчивости, т.е. способность работать без опрокидывания. Различают грузовую, собственную и продольную устойчивость трубоукладчика.

Под грузовой понимают устойчивость против опрокидывания в сторону стрелы (груза), под собственной — в сторону контргруза, а под продольной — взад или вперед по ходу.

Показателем этого важного параметра является коэффициент запаса устойчивости.

Равновесие трубоукладчика достигается тем, что момент его опрокидывания в рабочих условиях должен быть меньше восстанавливающего момента. Коэффициентом запаса устойчивости называется отношение восстанавливающего момента к моменту опрокидывания.

Условия эксплуатации трубоукладчиков при изоляционно-укладочных работах существенно отличаются от условий эксплуатации грузоподъемных машин общестроительного назначения и накладывают определенный отпечаток на выбор коэффициента запаса грузовой устойчивости. Специфика этих условий заключается в том, что если один из несколько поддерживающих гибкий трубопровод трубоукладчиков, перегрузившись, начинает переворачиваться, то в первый же момент, как только его правая гусеница приподнимается над землей, а стрела соответственно опустится, происходит автоматически перераспределение нагрузок между трубоукладчиками. В результате этого на остальных машинах нагрузка возрастет, а на рассматриваемой снизится, и дальнейшего опрокидывания, неизбежного для одиночных грузоподъемных машин, не произойдет. Машинист, припустив затем крюк, вернет машину в прежнее положение.

Трубоукладчик Т-614 предназначен для выполнения всех грузоподъемных работ по укладке в траншею трубопровода диаметром до 426 мм и может эксплуатироваться при температурах окружающего воздуха от -20 до +400 С.

Технические и эксплуатационные качества этой модели выделяют его из числа других аналогичных машин. Трубоукладчик имеет хорошую устойчивость, мобилен и транспортабелен, отличается простым и удобным управлением, широким диапазоном с бесступенчатым регулированием скоростей подъема груза, более благоприятными условиями работы машиниста. В нем возможно совмещение всех рабочих операций.

В трубоукладчике Т-614 целиком использована силовая установка трансмиссии и другие узлы трактора ДТ-75.

Привод ходовой части трубоукладчика механический, при этом трансмиссия трактора ДТ-75 сохранена.

Привод механизмов навесного оборудования- гидравлический, объемного типа. Питание гидродвигателей лебедок и силового цилиндра откидывания контргруза осуществляется тремя гидравлическими насосами шестерного типа (НШ-45), которые смонтированы на раздаточной коробке, получающей вращение от независимого вала отбора мощности трактора. Центральное зубчатое колесо раздаточной коробки приводит во вращение три шестерни, валы которых имеют сквозные шлицевые отверстия для соединения с валами насосов.

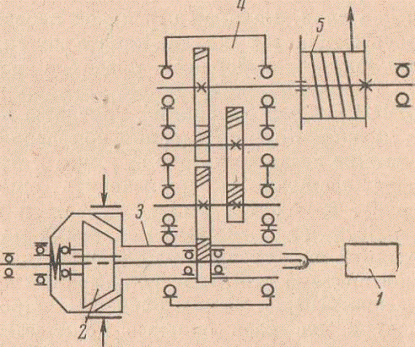

Рисунок 3 — Кинематическая схема грузовой лебедки трубоукладчика Т-614

Одно из конструктивных отличий этого трубоукладчика заключается в том, что он имеет две самостоятельные Лебедки, расположенные по обеим боковым сторонам машины.

Грузовая лебедка установлена на специальной раме с левой стороны трубоукладчика. На этой же раме смонтированы пружинные упоры-толкатели, выводящие стрелу из вертикального положения.

Стреловая лебедка установлена на стойке с правой стороны трубоукладчика. Благодаря такой расстановке лебедок упрощается наблюдение за их работой и создаются более благоприятные условия для их обслуживания и ремонта.

Каждая лебедка состоит из гидродвигателя, трехступенчатого цилиндрического редуктора с косозубыми шестернями, барабана и ленточного тормоза. Все механизмы лебедки монтируются в чугунном литом корпусе.

Конструкция обеих лебедок отличается лишь барабанами и узлами соединения гидродвигателей с первичными валами редукторов.

Гидродвигатель стреловой лебедки соединен с первичным валом редуктора жестко, а гидродвигателель 1 грузовой лебедки — через постоянно замкнутую коническую фрикционную муфту 2 (рис. 3).

Эта муфта совместно с системой рычагов, предназначенных для ее временного размыкания, образует специальное устройство для аварийного сброса груза, предотвращающее опрокидывание трубоукладчика при увеличении нагрузки на крюке сверх допустимой. Управление этим устройством производится из кабины водителя.

При нормальных условиях работы трубоукладчика крутящий момент от гидродвигателя через постоянно замкнутую фрикционную муфту передается первичному валу редуктора 4. Пройдя через три ступени косозубых цилиндрических передач, усиленный крутящий момент от выходного вала редуктора передается барабану 5. Тормозной шкив барабана охвачен ленточным тормозом, растормаживание которого производится специальным гидротолкателем автоматически во время включения гидродвигателя. При выключении гидродвигателя барабан автоматически затормаживается.

В аварийной ситуации (трубоукладчик начинает опрокидываться) машинист переводом находящегося в кабине рычага аварийного сброса в положении «сброс груза» размыкает коническую фрикционную муфту и тормоз, разрывая таким образом кинетическую связь барабана лебедки с приводной и тормозной системами. Барабан под действием усилия в грузовой канате начинает быстро вращаться, разматывая его. Груз падает на землю, а трубоукладчик выпрямляется.

Барабан грузовой лебедки гладкий, канат наматывается на него в два слоя. Барабан стреловой лебедки имеет нарезку, на которую осуществляется укладка каната в один слой. Оба барабана снабжены наклонными ребордами, предохраняющими канаты от соскакивания.

Гидравлическая система трубоукладчика состоит из двух ветвей: одна приводит в действие грузовую лебедку, а другая — стреловую и механизм опрокидывания контргруза. Привод обеих ветвей гидросистемы независим друг от друга и от механизма передвижения, что дает возможность производить одновременно операции подъема груза, изменения вылета стрелы и перемещения трубоукладчика.

Ветвь гидросистемы механизма подъема груза получает питание от двух параллельно работающих насосов НШ-46, а ветвь механизмов подъема стрелы и опрокидывания контргруза от одного (третьего) насоса НШ-46. Таким образом, гидромотор грузовой лебедки получает в два раза больше количества жидкости, что увеличивает скорость его вращения и соответственно скорость грузоподъемных операций.

Конструкция трубоукладчика обеспечивает хорошие условия работы машиниста.

Ручное управление изменением скорости вращения двигателя дублировано ножной педалью, что позволяет регулировать в некоторых пределах рабочие скорости грузоподъемник механизмов, не снимая рук с основных рукояток их пуска и остановки.

Трубоукладчик снабжен кабиной трактора ДТ-75, в нижнюю часть левой дверцы и крышку которой вставлены дополнительные стекла. Кабина оборудована принудительной вентиляцией и отоплением. В ней имеется бачок для питьевой воды, ящик для хранения пищи и аптечка.

Для освещения фронта работ в вечернее и ночное время трубоукладчик оснащен четырьмя фарами.

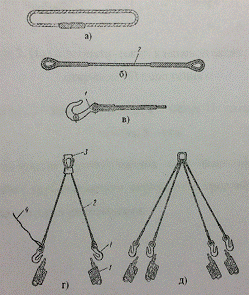

Для ведения различных работ при ремонте трубопровода трубоукладчики оснащены специальным вспомогательным оборудованием. Основным вспомогательным оборудованием, используемым при погрузочно-разгрузочных работах, являются стальные канатные стропы. В зависимости от конструкции она разделяются на универсальные и облегченные.

Рисунок 4 — Стропы

а) — универсальный строп; облегченные стропы: б) — с петлей, в) — с крюком, г) — двухветвевой, д) — четырехветвевой; 1 — крюк, 2 — стальной канат, 3 — кольцо, 4 — пеньковый канат

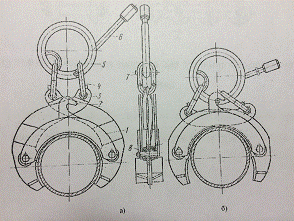

При монтажных работах, а именно при захвате труб и плетей при подъеме и перемещении на трубосварочных базах и при сварке трубопровода в нитку широко распространены клещевые полуавтоматические захваты.

Рисунок 5 — Полуавтоматический клещевой захват в закрытом (а) и открытом (б) положениях:

- корпус, 2 — крюк, 3 — рычаг, 4 — звено, 5 — кольцо, 6 — ручка, 7- штырь, 8 — ось

Для смазки механизмов применяют два вида смазочных материалов жидкие смазочные масла и густые смазки. Жидкие смазочные масла разделяют на нефтяные, синтетические, растительные и животные. Для смазки механизмов трубоукладчиков применяют главным образом масла, получаемые из нефти.

Густые смазки представляют собой мазеобразные пластические продукты, получаемые смешиванием минеральных масел с различными загустителями.

По назначению густые смазки подразделяют на три основные группы: антифрикционные, защитные и уплотнительные.

Для смазки механизмов трубоукладчика применяют различные сорта и марки масел и густых смазок.

- Расчетная часть

Для выполнения технических расчетов трубоукладчика необходимы данные, которые содержатся в технических характеристиках в таблице 2.

Таблица 2 — Технические характеристики трубоукладчика Т-614

|

Параметры |

Значение |

|

Грузоподъемность, т |

6,3 |

|

Расчетный вылет стрелы, м |

1,7-5,53 |

|

Скорость передвижения, км/ч |

3,05-6,5 |

|

Трактор (базовое шасси) |

ДТ-75 |

|

Двигатель |

Дизель |

|

Максимальная мощность, кВт |

70 |

|

Масса, т |

11,9 |

|

Момент устойчивости, тсм |

16 |

|

Ширина траншеи, В |

0,639м |

|

Глубина траншеи, Н |

1,226м |

|

Коэффициент, учитывающий, что ребром опрокидывания является не внешний край левой гусеницы, а реборда ходового катка. |

1,1 |

1 Определение максимального вылета стрелы трубоукладчика

Вылет стрелы равен расстоянию от вертикальной оси подвески груза до ребра опрокидывания трубоукладчика (внешней реборды ходовых катков его левой гусеницы).

Его величина определяется местом трубоукладчика в колонне, размерами траншеи и способом производства работ. Наибольший вылет стрелы имеет последний по счету трубоукладчик в колонне при работе совмещенным способом.

Максимальная величина вылета стрелы трубоукладчика определяется по формуле:

L= α( + H), (1)

где В- ширина траншеи, м;

- Н- глубина траншеи, м;

- α- коэффициент, учитывающий, что ребром опрокидывания является не внешний край левой гусеницы, а реборда ходового катка.

= 1,1 (![]() + 1,226) = 1,7 м

+ 1,226) = 1,7 м

2 Определение грузоподъемности трубоукладчика

Под грузоподъемностью понимается максимальная масса груза, которую способен поднять трубоукладчик за один прием. Она вычисляется по формуле:

макс = ![]() , (2)

, (2)

где Му — момент грузовой устойчивости (грузовая устойчивость), берется из паспорта, определяет способность трубоукладчика противостоять опрокидывающему воздействию внешних нагрузок;мин -минимальный рабочий вылет стрелы самого нагруженного последнего по ходу трубоукладчика. Он зависит от параметров траншеи и определяется в соответствии со следующей формулой:

- где D — наружный диаметр трубопровода, м;

- а — расстояние от оси поворота стрелы (края гусеницы до грузового ребра опрокидывания).

мин = ![]()

Отсюда, Рмакс = 7,85 тс.

3 Определение коэффициента запаса устойчивости трубоукладчика

Грузовая устойчивость грузоподъемного механизма будет соблюдаться, если автоматически выдерживать следующее соотношение безопасности:

![]() ≥ К, (4)

≥ К, (4)

где К — коэффициент запаса устойчивости, т.е. отношение момента грузовой устойчивости к грузовому моменту трубоукладчика.

Для случая статического приложения сил коэффициент запаса по Правилам Госгортехнадзора должен быть K=1,4. Это отношение выдерживается специально установленными приборами — ограничителями грузового момента и грузоподъемной силы; эти приборы отключают лебедки крана, как только из-за перегрузки условие нарушается.

На трубоукладчиках, работающих группами в колонне, ограничитель не устанавливают, так как даже с отключенной лебедкой трубоукладчик может оказаться перегруженным из-за постоянного перераспределения нагрузки между машинами в колонне. В этих условиях работы коэффициент запаса грузовой устойчивости трубоукладчика может независимо от действия каких-либо приборов контроля и поля машиниста снижаться до К =1,0. В связи с этим в Правила Госгортехнадзора в отношении обеспечения устойчивости на трубоукладчики, работающие в колонне, не распространяются.

3.4 Определение удельной металлоемкости

Удельная металлоемкость определяется по формуле:

= ![]() , (5)

, (5)

где r — удельная металлоемкость;

- масса трубоукладчика, т;

- момент устойчивости, тсм.

=![]() = 0,74.

= 0,74.

Удельная металлоемкость характеризует величину той массы трубоукладчика, которая затрачена на создание одного тонна-метра его момента устойчивости. Чем меньше r, тем способ повышения устойчивости эффективнее.

5 Определение технической производительности крана-трубоукладчика

Техническая производительность определяется за 1 час чистой работы при наиболее эффективном режиме загрузки машины с учетом степени использования ее технических возможностей.

Для определения технической производительности крана-трубоукладчика воспользуемся формулой:

Пт = kт Q n, (6)

где Q — грузоподъемность, т;

- число циклов;т — коэффициент использования технических возможностей машины, kт = 0,8…0,9.

Так как по ГОСТ 25546-82 «Краны грузоподъемные. Режим работы» данное оборудование относится по режиму работы кранов к группе 3К (краны стрелового типа) и по нагружению кранов к классу Q2 (умеренный), следовательно по использованию трубоукладчик относится к классу С2 ,а значит, общее число циклов работы крана за срок его службы лежит в пределах от 6,3 104 до 1,25105. Для расчетов возьмем среднее значение, т.е. n=9,4104. Отсюда следует, что техническая производительность равна:

Пт = 0,9 6,39,4104 = 53,298 104 т/ч — для трубоукладчика Т- 614

Пт = 0,9 6,39,4104 = 53,298 104 т/ч — для трубоукладчика ТГ- 61

6 Определение эксплуатационной производительности крана-трубоукладчика

Эксплуатационная производительность учитывает необходимые минимальные перерывы в работе машины по конструктивно-техническим, технологическим и метрологическим причинам, а также прочие простои, неизбежные в процессе работы.

Определим эксплуатационную производительность по формуле:

Пэ= kи Пт , (7)

где Пт — техническая производительность, т/ч ;и — учитывает неизбежные просто, вызываемые организационными мероприятиями, kи = 0,8…0,85.

Поэтому эксплуатационная производительность равна:

Пэ = 0,85 9,4 104 = 7,99 104 т/ч — для трубоукладчика Т — 614

Пэ = 0,85 9,4 104 = 7,99 104 т/ч — для трубоукладчика ТГ — 61

7 Экономическая эффективность и реализация трубоукладчика

Основным критерием оценки эффективности трубоукладчиков является их производительность. Она зависит от многих факторов, как постоянных (конструктивные свойства машины), так и переменных (степень использования технических возможностей машины, производственные и организационные условия и др.).

Из расчетов, произведенных в п. 3.5 и 3.6, мы видим, что трубоукладчик Т-614 и ТГ-61 имеют одинаковую техническую и эксплуатационную производительности. Но несмотря на то, что трубоукладчик ТГ-61 является более усовершенствованной моделью, трубоукладчик Т-614 не уступает в производительности более новой модели.

Работоспособность машины — это такое состояние, при котором она способна выполнять заданные функции в заданное время при определенных условиях эксплуатации с параметрами, установленными требованиями технической документации. В результате происходящих во время эксплуатации вредных процессов и прежде всего изнашивания деталей, техническая характеристика машины ( производительность, грузоподъемность, экономичность и др.) изменяется и ухудшается. Главная задача организации технической эксплуатации машины — создать такие условия, при которых применение машины будет более эффективно, характеристика ее будет изменяться наиболее медленно, а отказы будут происходить максимально редко.

Заключение

В ходе курсового проекта были рассмотрены устройство, принцип действия, особенности функционирования трубоукладчика, основные технические характеристики. В расчетной части были рассчитаны технико-экономические показатели трубоукладчика, а именно: максимальный вылет стрелы трубоукладчика L=1,7м, грузоподъемность Рмакс = 7,85 тс., коэффициент запаса устойчивости K=1,4, удельная металлоемкость r = 0,74, рассмотрена производительность и реализация трубоукладчика в сравнении с другим типом.

И хотя трубоукладчик типа Т-614 является немного устарелой моделью, но все же его технические характеристики и производительность идут наравне с усовершенствованными моделями трубоукладчиков.

Литература

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/truboukladchiki/

1 Минаев В.И. « Машины для строительства магистральных газопроводов». — М., «Недра», 1973.

Курс лекций по машинам и оборудованию ГНП

http://www.baurum.ru/_library/?cat=selfpropelled_faucets&id=1188

http://www.coolreferat.com/Назначение_трубоукладчиков

http://referat911.ru/Transport/osobennosti-ustrojstva-kranovtruboukladchikov/484220-3131316-place1.html

Дудолаев Ю.А., Саттаров Т.Х., Шагов Н.П. «Краны-трубоукладчики».- М., «Высшая школа», 1976.

Приложение

Графический материал:

- Кинематическая схема грузовой лебедки трубоукладчика Т-614 на отдельном листе А3 и пояснение к схеме в пояснительной записке на странице 18.

- Общая схема гусеничного трактора на отдельном листе А3 и пояснение к схеме в приложении на странице 33.

Пояснение к общей схеме гусеничного трактора

|

№ п/п |

Наименование |

Кол-во |

Примечание |

|

1 |

Направляющее колесо |

||

|

2 |

Подвеска (рессора) |

||

|

3 |

Опорный каток |

||

|

4 |

Тележка гусеницы |

||

|

5 |

Ходовая часть |

||

|

6 |

Ведущая звездочка |

||

|

7 |

Силовая передача |

||

|

8 |

|||

|

9 |

Механизм отбора мощности |

||

|

10 |

Прицепная серьга |

||

|

11 |

Механизм поворота с тормозом |

||

|

12 |

Гусеница |

||

|

13 |

Рама |

||

|

14 |

Двигатель |

||

|

15 |

Муфта сцепления |

||

|

16 |

Промежуточное соединение |

||

|

17 |

Коробка передач |

||

|

18 |

Центральная передача заднего моста |