коксование установка реакционная камера

Процесс замедленного коксования служит для получения из тяжелых остатков переработки нефти нефтяного кокса и широкой бензино-керосино-газойлевой фракции. Нагретое в печи сырье (смесь исходного сырья с рециркулирующей тяжелой газойлевой фракцией) поступает в пустотелый цилиндр — коксовую камеру. Продукты распада исходного сырья отводятся сверху камеры на ректификацию, а в камере накапливаются тяжелые жидкие остатки разложения сырья. При достижении пороговой концентрации асфальтенов в камере образуется коксовая масса. Время пребывания в камере различно для паровой и жидкой фаз. Компоненты газовой (паровой) фазы покидают зону высоких температур быстро, компоненты жидкой фазы находятся в камере практически до полного разложения на газофазные продукты и кокс.

Сырье процесса. Требования к сырью

Сырьем установок коксования являются остатки перегонки нефти -мазуты, гудроны; производства масел — асфальты, экстракты; термокаталитических процессов — крекинг — остатки, тяжелая смола пиролиза, тяжелый газойль каталитического крекинга и др. Кроме того, за рубежом используют каменноугольные пеки, сланцевую смолу, тяжелые нефти из битуминозных песков и др.

Основными показателями качества сырья являются плотность, коксуемость по Конрадсону, содержание серы и металлов и групповой химический состав (см. табл. ).

Коксуемость сырья определяет преждевсего выход кокса, который практически линейно изменяется в зависимости от этого показателя. При замедленном коксовании остаточного сырья выход кокса составляет 1,5…1,6 от коксуемости сырья.

В зависимости от назначения к нефтяным коксам предъявляют различные требования. Основными показателями качества коксов являются содержание серы, золы, летучих, гранулометрический состав, пористость, истинная плотность, механическая прочность, микроструктура и др.

По содержанию серы коксы делят на малосернистые (до 1 %), среднесернистые (до 1,5 %), сернистые (до 4 %) и высокосернистые (выше4,0 %); по гранулометрическому составу — на кусковой (фракция с размером кусков свыше 25 мм), «орешек» (фракция 8…25 мм) и мелочь(менее 8 мм); по содержанию золы — на малозольные (до 0,5 %), среднезольные (0,5…0,8 %) и высокозольные (более 0,8 %).

Содержание серы в коксе зависит почти линейно от содержания ее в сырье коксования. Малосернистые коксы получают из остатков малосернистых нефтей или подвергнутых гидрооблагораживанию. Какправило, содержание серы в коксе всегда больше ее содержания в сырье коксования. Содержание золы в коксе в значительной мере зависит от глубиныобессоливания нефти перед ее переработкой. Теоретические основы (химизм, механизм реакций и влияние технологических параметров).

Процесс коксование угля

... примесей. Соотношение составляющих веществ в разных месторождениях угля может немного отличаться. Это очень важно учитывать в процессе его коксования. Так, перед переработкой каменного угля ... находящуюся в камере коксования, вязкая ... серы (менее 3,5 %). По сравнению с другими видами угля, коксующиеся угли обладают высокой температурой сгорания и характеризуются меньшим содержанием ...

Продукты процесса замедленного коксования.

Газ — содержит много непредельных, имеет такое же применение, как и газ термического крекинга.

Бензин имеет ОЧ = 68-72 п. И содержит много непредельных, используется как компонент низкосортных бензинов (после гидроочистки).

Легкий газойль — после гидроочистки используется как компонент дизельных или тракторных топлив

Тяжелый газойль — компонент котельного топлива или в качестве сырья термического крекинга, каталитического крекинга.

Кокс — основной целевой продукт процесса замедленного коксования. В больших количествах он используется в алюминиевой промышленности как наполнитель анодной массы. Высококачественный сорта кокса используются для производства графитированных электродов, используемых при выплавке стали и других металлов.

Характеристика процесса замедленного коксования

Процесс коксования в настоящее время является одним из важнейших процессов переработки нефтяных остатков. Доля коксования в общем объеме переработки нефти составляет: 1975г. — 2,6%; 1980г. — 3,9%; 1990г. — 4,8%.

Типы установок коксования

В промышленной практике применяется три типа установок коксования:

- Периодического действия в обогреваемых камерах — кубах;

- Полунепрерывный процесс — замедленное коксование в необогреваемых камерах;

- Непрерывное коксование в движущемся слое порошкообразного теплоносителя.

Первый тип установок коксования является устаревшим, но этим методом получается наиболее высококачественный кокс, поэтому его продолжают применять для получения электродного кокса.

В Союзе основным способом производства нефтяного электродного кокса являются установки 2-го типа — замедленного коксования. Сырье замедленного коксования нагревается в трубчатой печи до 500С и направляются в полый не обогреваемый пустотелый аппарат — коксовую камеру (реактор).

В камере сырье находится длительное время и за счет аккумулированного тепла коксуется. С верха работающей камеры удаляются потоки легких дистиллятов. После заполнения реактора коксом на 70 — 80% поток сырья переключается на другую камеру, а из отключенной камеры выгружается кокс. Процесс замедленного коксования имеет периодический характер по выгрузке кокса и непрерывный — по подаче сырья и выделению дистиллятных продуктов.

На установках 3-го типа сырье контактирует с подвижным нагретым до более высокой температуры теплоносителем и коксуется на его поверхности. Кокс, отложившийся на поверхности теплоносителя, вместе с ним выводится из зоны реакции. Теплоносителем является порошкообразный кокс. При непрерывном процессе коксования выход кокса значительно меньше, чем при замедленном коксовании, и основное назначение непрерывного коксования — получение дополнительного количества светлых продуктов.

Висбрекинг нефтяного сырья

... -2% масс на нефть. Внедрение процесса висбрекинга гудрона позволяет значительно улучшить экономические показатели предприятия. Технологический режим установки висбрекинга Висбрекинг - особая разновидность термического крекинга, термодеструктивный процесс превращения тяжелого нефтяного сырья в ...

В качестве сырья используются высокомолекулярные нефтяные остатки мазут и гудроны с установок АВТ, крекинг-остатки термического крекинга, асфальты и экстракты установок масляного производства, тяжелые газойли каталитического крекинга.

Наиболее благоприятным является сырье с высокой коксуемостью (выход кокса ~ 1,1+1,5 Ск.), малой зольностью, ограниченное содержание серы (до 1,5% масс.)

Основное целевое назначение УЗК.

Основное целевое назначение УЗК — производство крупнокускового нефтяного кокса. Наиболее массовыми потребителями нефтяного кокса в мире и в нашей стране являются производства анодной массы и обожженных анодов для алюминиевой промышленности и графитированных электродов для электросталеплавления. Широкое применение находит нефтяной кокс при изготовлении конструкционных материалов, в производстве цветных металлов, кремния, абразивных (карбидных) материалов, в химической и электротехнической промышленностях, космонавтике, в ядерной энергетике и др.

Кроме кокса, на УЗК получают газы, бензиновую фракцию и коксовые (газойлевые) дистилляты.Газы коксования используют в качестве технологического топлива или направляют на ГФУ для извлечения пропан-бутановой фракции — ценного сырья для нефтехимического синтеза. Получающиеся в процессе коксования бензиновые фракции (5-16% масс.) характеризуются невысокими октановыми числами (примерно 60 по м.м.) и низкой химической стабильностью (более 100г I2/100г), по повышенным содержанием серы (до 0,5% масс.) и требуют дополнительного гидрогенизационного и каталитического облагораживания. Коксовые дистилляты могут быть использованы без или после гидрооблагораживания как компоненты дизельного, газотурбинного и судового топлив или в качестве сырья каталитического или гидрокрекинга, для производства малозольного электродного кокса, термогазойля и т.д.

Условия процесса: температура 460 — 500С(не выше); давление — до 4 атмосфер.

Средний выход кокса на отечественных УЗК ныне составляет около 20 % масс. на сырье (в США ~ 30,7 % масс.), в то время как на некоторых передовых НПЗ, например на УЗК НУНПЗ, выход кокса значительно выше (30,9 % масс.).

Низкий показатель по выходу кокса на многих УЗК обусловливается низкой коксуемостью перерабатываемого сырья, поскольку на коксование направляется преимущественно гудрон с низкой температурой начала кипения (< 500 °С), что связано с неудовлетворительной работой вакуумных колонн АВТ, а также с тем, что часто из-за нехватки сырья в переработку вовлекается значительное количество мазута.

Название «замедленное» в рассматриваемом процессе коксованиясвязано с особыми условиями работы реакционных змеевиков трубчатых печей и реакторов (камер) коксования. Сырье необходимо предварительно нагреть в печи до высокой температуры (470…510 °С), а затем подать в необогреваемые, изолированные снаружи коксовые камеры, где коксование происходит за счет тепла, приходящего с сырьем.

Поскольку сырье представляет собой тяжелый остаток, богатый смолами и асфальтенами (т. е. коксогенными компонентами), имеется большая опасность, что при такой высокой температуре оно закоксуется в змеевиках самой печи. Поэтому для обеспечения нормальной работы реакционной печи процесс коксования должен быть «задержан» до тех пор, пока сырье, нагревшись до требуемой температуры, не поступит в коксовые камеры. Это достигается благодаря обеспечению небольшой длительности нагрева сырья в печи (за счет высокой удельной теплонапряженности радиантных труб), высокой скорости движения по трубам печи, специальной ее конструкции, подачи турбулизатора и т. д. Опасность закоксовывания реакционной аппаратуры, кроме того, зависит и от качества исходного сырья, прежде всего от его агрегативной устойчивости. Так, тяжелое сырье, богатое асфальтенами, но с низким содержанием полициклических ароматических углеводородов, характеризуется низкой агрегативной устойчивостью, и оно быстро расслаивается в змеевиках печи, что является причиной коксоотложения и прогара труб.

Кокс и коксование

... наше время 10% добываемого в мире каменного угля превращают в кокс. Коксование проводят в камерах коксовой печи, обогреваемых снаружи горящим газом. При повышении температуры в ... также усовершенствовать существующие с целью более полного и комплексного использования природного углеводородного сырья. Получение искусственного жидкого топлива не является новой проблемой. Установка гидрирования угля ...

Для повышения агрегативной устойчивости на современных УЗК к сырью добавляют такие ароматизированные концентраты, как экстракты масляного производства, тяжелые газойли каталитического крекинга, тяжелая смола пиролиза и др.

Процесс замедленного коксования является непрерывным по подаче сырья на коксование и по выходу газообразных и дистиллятных продуктов, но периодическим по выгрузке кокса из камер. Установки замедленного коксования включают в себя следующие два отделения: нагревательно-реакционно — фракционирующее, где осуществляется собственно технологический процесс коксования сырья и фракционирование его продуктов; отделение по механической обработке кокса, где осуществляется его выгрузка, сортировка и транспортировка.

В зависимости от производительности УЗК различаются количеством и размерами коксовых камер, количеством и мощностью нагревательных печей. На установках первого поколения приняты печи шатрового типа и две или три камеры коксования с диаметром 4,6 ми высотой 27 м, работающие поочередно по одноблочному варианту. УЗК последующих поколений преимущественно являются двухблочными четырехкамерными, работающими попарно. На современных модернизированных УЗК используются печи объемно — настильного и вертикально — факельного пламени и коксовые камеры большего диаметра (5,5…7,0 м; высота — 27…30 м).

В них предусмотрены высокая степень механизации трудоемких работ и автоматизации процесса.

Выбор и обоснование технологической схемы и режима работы установки

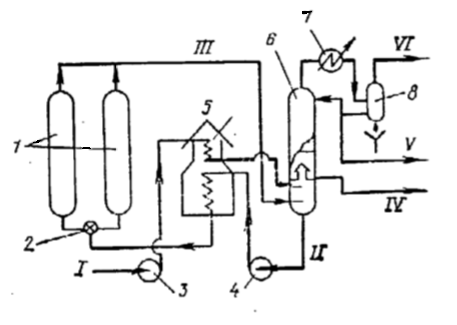

При выборе технологической схемы необходимо учитывать возможность обеспечения заданной производительности установки по сырью, выходу и качеству целевых продуктов при достаточно высоких технико-экономических показателях. Принципиальная схема установки замедленного коксования показана на рис. 1

Рис. 1 Принципиальная схема установки замедленного коксования: 1 — коксовые камеры; 2 — кран- переключатель потоков; 3, 4 — насосы; 5 — трубчатая печь; 6-ректификационная колонна; 7 — конденсатор- холодильник; 8 — газосепаратор; I- первичное сырье; II- вторичное сырье; III- пары и газы коксования; IV- керосино-газойлевая фракции; V- бензин; VI — газ

Исходное сырье предварительно нагревается в конвекционной части трубчатой печи 5 до 270-300 °С и подается в нижнюю часть ректификационной колонны 6 для дополнительного нагрева за счет контакта с более горячими парами, поступающими из коксовых камер 1. При этом тяжелая часть паров конденсируется, образуя рециркулят, и вместе с нагретым до — 390 °С сырьем насосом подается в радиантную секцию трубчатой печи 5. Продолжительность и интенсивность нагрева сырья должны быть такими, чтобы исключить закоксовывание печных труб. Нагретое до 495-515 °С вторичное сырье из печи поступает в одну из коксовых камер 1, в которой происходит глубокое разложение его с образованием кокса и летучих компонентов, отводимых в ректификационную колонну 6. Подачу сырья в камеру прекращают по сигналу радиоактивного прибора, указывающего уровень коксующейся массы над слоем кокса. Пока одна из камер наполняется коксом, из другой производится его выгрузка. Вначале с помощью бурового оборудования в слое кокса пробуривают скважину, в которую вставляют гидравлический резак, снабженный соплами. Резка кокса осуществляется струей воды, выходящей из сопел под давлением до 15-20 МПа. Кокс в виде кусков различных размеров падает на дренажную площадку для отделения от воды. Затем он дробится на куски размером не более 200 мм, классифицируется на фракции 0-25 мм и 25-200 мм и транспортируется на склад либо на установку прокаливания.

Размеры коксовых камер и режим процесса подбирают таким образом, чтобы выгрузка кокса и другие операции производились ежесуточно в одно и то же время. Обычно устанавливают коксовые камеры следующих размеров: высота — до 30 м, диаметр — от 4 до 9 м. В литературе указывается на возможность и целесообразность применения в некоторых случаях специального узла подготовки сырья к коксованию (повышение коксуемости путем отгона легких фракций или окисления гудрона воздухом, гидрообессеривание газойля).

Производительность установок замедленного коксования обычно составляет 0,3 и 0,6 млн. т в год, но может достигать 1,5 млн. т в год. На установках с низкой производительностью требуются две или три коксовых камеры при одной трубчатой печи. Для мощных установок число камер может быть равным 4-6. В этом случае предусматривается параллельная работа камер и нагревательных печей. Число аппаратов определяется расчетным путем.

Для четкого выделения сухого газа в схеме установки рекомендуется предусматривать фракционирующий абсорбер и стабилизационную колонну. В промышленной практике коэффициент рециркуляции регулируют за счет подачи части первичного сырья в низ ректификационной колонны в холодном состоянии. Известна промышленная установка замедленного коксования, работающая с теплоносителем — тяжелым газойлем, нагреваемым до 515 °С и подаваемым вместе со вторичным сырьем в коксовые камеры. Это позволяет повысить механическую прочность кокса и улучшить показатель выхода летучих веществ, увеличить продолжительность работы змеевика печи без его закоксовывания. С этой же целью предусматривается подача силоксановой присадки ПМС-200А в количестве 3-5 г/т и турбулизатора — водяного пара. Расход пара достигает 1-5% (масс.) от сырья. Применение водяного пара уменьшает выход кокса и несколько ухудшает его структуру. Для предотвращения отложений кокса в шлемовую линию возможна подача холодного газойля коксования. При подборе аппаратов и оборудования следует выбирать: печи с объемно- настильным (тип ПГ15П02) либо вертикально- факельным пламенем (тип ПГ18П), ленточный конвейер для транспортирования кокса, конденсаторы-холодильники с воздушным охлаждением. Необходимо стремиться к максимальному использованию тепла технологических потоков и дымовых газов, предусматривая получение водяного пара высокого давления.

Для производства нефтяного кокса используют остатки, имеющие плотность 990-1020 кг/м3, коксуемость по Конрадсону 4-10% (масс.) и содержащие 0,4-2,5% (масс.) серы. Чем выше коксуемость сырья, тем более высокими должны быть технико- экономические показатели процесса. Если кокс предназначается для изготовления графитированной продукции, в качестве сырья установок замедленного коксования применяют дистиллятные крекинг- остатки с низким содержанием серы и зольных элементов. При коксовании дистиллятного крекинг-остатка для получения высококачественного кокса рекомендуется вести процесс при повышенном давлении. (0,05-0,08 МПа) и большом количестве рециркулируемого газойля без применения турбулизатора

Кинетический и гидродинамический расчеты реакционных камер

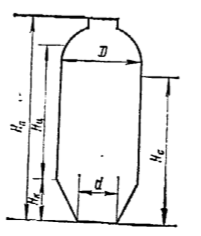

Предварительно необходимо провести технологический расчет реакционного змеевика печи для нагрева вторичного сырья. Отличие состоит лишь в том, что вторичное сырье должно нагреваться до температуры 495-515 °С за более короткое время-120 с. Оптимальной скоростью движения сырья на входе в реакционный змеевик считается 1,0-1,6 м/с, что достигается подачей турбулизатора — водяного пара. Цель расчета — установление размеров коксовых камер, определение времени заполнения камеры коксом, составление графика работы реакторов и определение температуры верха реактора. Вначале составляют материальный баланс коксовых камер с учетом рециркуляции непревращенного сырья и подачи турбулизатора. Исходя из размеров камеры находим ее рабочий объем V. Рекомендуется принимать высоту конической части Нк=0,9- 1,0 м и диаметр d=l,6-2,0 м. Определяют продолжительность заполнения камеры коксом. Найденная продолжительность заполнения камеры коксом должна быть достаточной, чтобы соседнюю камеру успеть освободить от кокса и подготовить ее к работе.

Рис.2 Размеры коксовой камеры с коническим днищем: Нп -полная высота; Нц -высота цилиндрической часта; Нк — высота конической части; Нс -высота слоя кокса; D -диаметр камеры; d — диаметр днища.

Из теплового баланса коксовой камеры определяют температуру паров на верху аппарата. Вычисляют потери тепла в окружающую среду. Температура верха реактора рассчитывается методом подбора. С этой целью принимают ожидаемое значение температуры верха и для принятой температуры вычисляют количество тепла, уносимое парами из камеры. При несоблюдении условий теплового баланса задаются новым значением температуры и находят соответствующее ей количество тепла. Для облегчения решения данной задачи можно построить графическую зависимость температуры верха от расхода тепла. Для принятых размеров коксовой камеры находят фактическую скорость паров в верхней части реактора, которая должна быть в пределах 0,10-0,20 м/с. Если окажется, что она больше 0,20 м/с, необходимо задаться более высоким значением диаметра коксовых камер и расчеты повторить. Другой возможный вариант установления рабочей скорости паров в коксовой камере заключается в расчете скорости витания карбоидных частиц, находящихся в пенном слое. С этой целью вначале определяют плотность и вязкость паров, находят критерий Архимеда. Между критерием Архимеда и модифицированным критерием Рейнольдса существует. Находят скорость витания частиц. Рабочую скорость паров устанавливают не выше 0,9Uв, чтобы не допустить уноса карбоидных частиц в ректификационную колонну и последующего попадания их во вторичное сырье. В момент окончания цикла коксования слой пены не должен доходить до верха камеры. По практическим данным высоту заполнения коксом надо принимать на 3,5-4,0 м ниже верха цилиндрической части камеры. Выход и качество продуктов замедленного коксования в основном зависят от вида сырья, температуры, давления и коэффициента рециркуляции. Наиболее надежные результаты по выходу и качеству сырья можно получить по практическим данным.

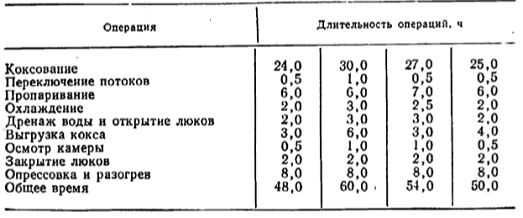

График работы реакционных камер

При составлении графика работы реакционных камер следует исходить из опыта эксплуатации промышленных установок замедленного коксования (табл. 1).

Как видно из данных табл. 1, длительность большинства отдельных операций на разных установках примерно одинаковая. Наибольшие различия наблюдаются в продолжительности разгрузки камер, что объясняется применением разной, техники бурения и резки кокса.

Таблица 1. График работы реакционных камер на некоторых установках замедленного коксования

II. Расчетная часть

Расчет реакционных камер установки замедленного коксования

Составить материальный и тепловой баланс коксовых камер, рассчитать число и технологические размеры их; определить продолжительность заполнения одной камеры коксом и провести гидравлический расчёт камер.

Исходные данные:

- Производительность установки по гудрону G=92 т/ч;

- Коэффициент рециркуляции kp=1,9;

- Давление на выходе сырья в камеру P=0,35 Мпа;

- Температура вторичного сырья на входе в коксовые камеры t=490ºC;

- Турбулизатор-водяной пар в количестве 2,5% (масс.) от сырья

Принимаем по данным следующий выход продуктов (% масс. от сырья): газ-7, бензин-12, лёгкий газойль-32,5, тяжёлый газойль-26,5, кокс-22; потери исключены.

Плотность коксового слоя ρ К.С. = 0,85 т/м3

Материальный баланс реакционной камеры

Составляем материальный баланс работающей реакционной камеры (табл.2).

Таблица 2. Качество первичного и вторичного сырья

|

Компонент |

Пределы выкипания,ºC |

t, ºC |

M |

p,кг/м3 |

xi |

|

Первичное сырьё |

|||||

|

Легкий газойль |

200-350 |

280 |

220 |

890 |

0,0200 |

|

Тяжелый газойль |

350-480 |

415 |

340 |

950 |

0,0400 |

|

Остаток |

480 |

560 |

550 |

1045 |

0,9400 |

|

Вторичное сырьё |

|||||

|

Бензин |

35-200 |

115 |

108 |

755 |

0,006 |

|

Легкий газойль |

200-350 |

280 |

220 |

895 |

0,0400 |

|

Тяжелый газойль |

350-480 |

415 |

340 |

955 |

0,1174 |

|

Рециркулят |

≥480 |

500 |

460 |

1000 |

0,2142 |

|

Остаток |

≥480 |

560 |

550 |

1045 |

0,6278 |

Таблица 3. Материальный баланс реакционной камеры

|

Показатели |

т/ч |

% (масс.) |

т/сут. |

|

Взято |

|||

|

Легкий газойль |

1,84 |

1,64 |

44,16 |

|

Тяжелый газойль |

3,68 |

3,29 |

88,32 |

|

Рециркулят |

20 |

17,86 |

480 |

|

Остаток |

86,48 |

77,21 |

2075,52 |

|

Водяной пар |

2,8 |

2,5 |

67,2 |

|

∑ |

114,8 |

102,5 |

2755,2 |

|

Получено |

|||

|

Газ |

6,44 |

5,75 |

154,56 |

|

Бензин |

11,04 |

9,86 |

264,96 |

|

Легкий газойль |

29,9 |

26,69 |

717,6 |

|

Тяжелый газойль |

24,38 |

21,77 |

585,12 |

|

Рециркулят |

20 |

17,86 |

480 |

|

Кокс |

20,24 |

18,07 |

485,76 |

|

Водяной пар |

2,8 |

2,5 |

67,2 |

|

∑ |

114,8 |

102,5 |

2755,2 |

Определение основных размеров камеры коксования

Необходимо определить количество камер одновременно включенных на реакцию. Диаметр камеры должен быть таким, чтобы высота одной камеры была больше его в 4-5 раз. Общее число камер принимается удвоенным т.к в одних камерах идет реакция, а из других в это время выгружается кокс.

- Определение диаметра камеры

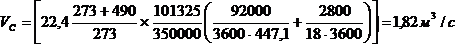

![]()

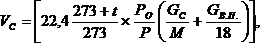

где: VC — объем паров в камере, м3/с- скорость паров в камере, приняли равную 0,15 м/с

где: t — температура сырья, °С

РО — давление в камере, 3,5 ати- количество сырья, кг/сВ.П. — количество водяного пара, поступающего из печи, кг/с

М — молекулярный вес сырья

М = 60 + 0,3t + 0,001 t2,

Где t — средняя температура кипения сырья, 515 °С.

М = 60 + 0,3 490 + 0,001 4902 = 447,1 г/моль

![]()

Принимаем Д = 4 м.

- Определение объема кокса образовавшегося в камере за 1 сутки

![]()

где G — производительность камеры по коксу, т/сут.

ρКС — плотность коксового слоя

![]()

3. Определение реакционного объема камеры

![]()

где: — объемная скорость сырья, принимаем равную 0,16 ч-1СЫРЬЯ — объем сырья, м3/ч

![]()

![]()

4. Определение объема кокса образующегося за 1 час

![]()

5. Определение приращения высоты коксового слоя в камере за 1 час

![]() где: F — площадь поперечного сечения коксовой камеры, м2

где: F — площадь поперечного сечения коксовой камеры, м2

![]()

![]()

6. Высота коксового слоя в занимаемой камере

![]()

7. Определение высоты цилиндрической части по реакционному объему

![]()

8. Проверка выполнения условия заполнения цилиндрической части камеры на 70-90%

57,24 — 100 %

,6 — хх = 79,67 %

9. Проверка выполнения условия по соотношению диаметра и высоты камеры

![]()

Условие не выполняется, следовательно, необходимо на данную производительность ставить не менее двух камер на один поток, значит высота цилиндрической части 1 камеры равна:

![]()

10. Определение общей высоты камеры

![]()

Тепловой баланс реакционной камеры

Принимаем температуру паров на выходе из реакционной камеры равную 460 °С, тогда средняя температура кокса в камере составит 475 °С ((490+460)/2).

Таблица 4. Расчёт доли отгона сырья на входе в реакционную камеру при температуре 475 ºC

|

Компонент |

Gi,кг/ч |

Мi |

ti |

ρ, кг/м3 |

Gi/ Мi,моль/ч |

x’Fi |

x’FiMi |

|

ЛГ |

1840 |

220 |

280 |

890 |

8,3 |

0,022 |

4,84 |

|

ТГ |

3680 |

340 |

400 |

950 |

10,82 |

0,029 |

9,86 |

|

Рециркулят |

20000 |

460 |

500 |

1000 |

43,48 |

0,115 |

52,9 |

|

Остаток |

86480 |

540 |

550 |

1045 |

160,15 |

0,423 |

228,42 |

|

ВП |

2800 |

18 |

— |

— |

155,56 |

0,411 |

7,398 |

|

∑ |

114800 |

— |

— |

— |

378,31 |

— |

303,418 |

|

Компонент |

Pt |

Kpt |

1-e’(1-Kpt) |

x’i |

Mi x’i |

xi |

Gxi,кг/ч |

Gyi,кг/ч |

||||||||

|

ЛГ |

30 |

7,5 |

4,64 |

0,0047 |

1,034 |

0,0018 |

157,67 |

1682,33 |

||||||||

|

ТГ |

5,7 |

1,425 |

1,238 |

0,023 |

7,82 |

0,014 |

1226,29 |

2453,71 |

||||||||

|

Рециркулят |

1,0 |

0,25 |

0,52 |

0,221 |

101,66 |

0,178 |

15591,45 |

4408,55 |

||||||||

|

Остаток |

0,4 |

0,1 |

0,496 |

0,853 |

460,62 |

0,807 |

70687,07 |

15792,93 |

— |

— |

— |

— |

— |

— |

— |

2800 |

|

∑ |

— |

— |

571,134 |

— |

87592,4 |

27137,52 |

Gi- массовый расход по i- компоненту, кг/ч, Мi- молярная масса компонента, ti- средняя температура выкипания фракции, ρ- плотность фракции, кг/м3, Gi/ Мi — мольный расход по i- компоненту, моль/ч, x’Fi- мольная доля компонента в сырье, x’FiMi- массовая доля компонента в сырье, Pt — давление компонента при температуре 500 °С, Kpt- константа равновесия при температуре 500 °С, x’i- мольная доля компонента в паровой фазе, xi- мольная доля компонента в жидкой фазе, Mi x’i- массовая доля компонента в паровой фазе, Gxi, — массовый расход по i- компоненту в жидкой фазе, кг/ч, Gyi- массовый расход по i- компоненту в паровой фазе,кг/ч

Принимаем долю отгона сырья на входе в реакционную камеру e’=0.56 и проверяем правильность принятого значения. Результаты расчёта сводим в таблице 4.

Проводим пересчёт мольной доли в массовую:

е =1- (0,02·220 + 0,04·355 + 0,94·540)( 1- 0,56) / 303,413 = 0,237.

Количество жидкой фазы Gx=114800(1-0,237)= 87592,4 кг/ч.

Плотность жидкой фазы равна ρx=87592,4/(157,67/890+1226,29/950+15591,45/1000+70687,07/1045)=1034,112 кг/м3

Составляем тепловой баланс камеры, чтобы найти температуру паров на выходе из неё.

Температура ввода сырья в камеру tС = 490 °С; теплоемкость сырья СС = 2,09 кДж/кг; тепловой эффект реакции отрицательный QР = -130 кДж/кг

Таблица 5. Тепловой баланс

|

Наименование |

t, С |

i, кДж/кг |

G, кг/с |

Q, кВт |

|

Приход Сырье, Q, |

490 |

1076,35 |

31,89 |

320658,55 |

|

Расход Парообразные продукты, Q2 Тепловой эффект реакции, Q3 Кокс, Q4 Потери, Q5 |

465,4 — 475 — |

1389,92 130 625 — |

20,71 31,89 5,62 — |

26987,62 4145,7 3336,875 718,49 |

|

Итого: 67847,235 |

||||

t- температура, °С, i- энтальпия, кДж/кг, G — массовый расход, кг/с, Q- количество тепла в единицу времени, кВт

Расшифровка теплового баланса

Определение тепла внесенного в камеру сырьем

Q1 = G c t,

Где С — теплоемкость сырья, 2,09 кДж/кг; t — температура сырья, С

i = с t

Определение тепла унесенного парообразными продуктами коксования

Q2 = G2 c t,

Где С — теплоемкость продуктов коксования; t — температура парообразных продуктов коксования, °С

Тепло, затраченное на реакцию

Q3 = QP G

Тепло, унесенное коксом= G4 СК t, где СК — теплоемкость кокса, 1,25 кДж/кг

Потери тепла составляют 2,2 % от прихода с сырьем

Температура парообразных продуктов коксования на выходе из коксовой камеры определяется из теплового баланса

![]() С

С

Температура парообразных продуктов на выходе из камеры должна быть ниже температуры сырья на входе на 30-60 °С, следовательно расчет выполнен верно.

Принимаем коэффициент теплоотдачи от наружной поверхности теплоизоляции в окружающую среду α=33 кДж/(м2·ч·К) и разность температур между изоляцией и окружающей средой, Δt=50 ºC. Наружная поверхность изоляции S=600м2.

Qy=33·50·600=1·106 кДж/ч.

Результаты определения расхода тепла из коксовой камеры сводим в таблице 6. Как видно, расход тепла при 460 ºC равен общему количеству тепла, выводимому в реакционную камеру. Поэтому считаем принятую температуру правильной.

Рассчитываем линейную скорость паров в верхней части камеры

![]()

Для этого определяем объём паров G’(м3/с) по уравнению

![]()

Таблица 6. Расход тепла из коксовой камеры при 485°С

|

Компонент |

кг/ч |

кДж/кг |

10-6кДж/ч |

|

Газ |

6440 |

1598 |

10,29 |

|

Бензин |

11040 |

1535 |

16,946 |

|

Лёгкий газойль |

29900 |

1450 |

43,355 |

|

Тяжелый газойль |

24380 |

1419 |

34,595 |

|

Рециркулят |

20000 |

1390 |

27,8 |

|

Кокс |

20240 |

725 |

14,674 |

|

Водяной пар |

2800 |

3469 |

9,713 |

|

∑≈ 157,37 |

|||

Рассчитываем G’

![]() м3/с

м3/с

Тогда u = 4·1,83/(3,14·42)=0,146 м/с.

Сравниваем вычисленную скорость паров со скоростью витания карбоидных частиц диаметром 2·10-4 м.

Определяем молекулярную массу паров (см. табл. 7).

Плотность паров равна

![]() кг/м3

кг/м3

Динамическая вязкость паров

![]() Па·с.

Па·с.

Критерий Архимеда согласно формуле

![]()

Критерий Рейнольдса по формуле

![]() .

.

Скорость витания частиц равна

![]() м/с

м/с

Рабочая скорость 0,146 м/с не привышает 0,9uв = 0,9·0,414 =0,372 м/с. При установленной температуре 475 ºC.

Таблица 7. Значения Gi/Mi для расчёта G’и yiMi для расёта молекулярной массы паров

|

Компонент |

Gi |

Mi |

Gi/Mi |

yi |

yiMi |

|

Газ |

6440 |

24 |

268,33 |

0,345 |

8,28 |

|

Бензин |

11040 |

108 |

102,22 |

0,132 |

14,256 |

|

Легкий газойль |

29900 |

220 |

135,91 |

0,175 |

38,5 |

|

Тяжелый газойль |

24380 |

340 |

71,71 |

0,092 |

31,28 |

|

Рециркулят |

20000 |

460 |

43,48 |

0,056 |

25,76 |

|

Водяной пар |

2800 |

18 |

155,56 |

0,2 |

3,6 |

|

∑ |

777,21 |

1,000 |

14363,42 |

Заключение

Процесс ЗК на протяжении XX века являлся и в настоящее время остается одним из способов углубления переработки нефти,что обусловливается как большой потребностью в коксе, так и отсутствием дешевых каталитических методов переработки тяжелых нефтяных остатков из-за высокого содержания в них металлов-ядов катализаторов. Общая мировая мощность установок ЗК ныне составляет ~ 140 млн т/год, что эквивалентно выработке ~ 40 млн т/год кокса. При этом в США, нефтепереработка которых характеризуется наиболее высоким показателем в мире по глубине переработки нефти, сосредоточено 70 % от мировых мощностей ЗК.

На НПЗ США наиболее распространена схема, сочетающая процессы коксования и гидрооблагораживания дистиллятов коксования.

Список литературы

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/ustanovka-zamedlennogo-koksovaniya/

Магарил Р. 3. Теоретические основы химических процессов переработки нефти. -М.: Химия, 1976..

Ахметов С.А. Технология глубокой переработки нефти и газа. Уфа: Гилем, 2002, 672 с.

Танатаров, М.А. Технологические расчеты установок переработки нефти: Учеб. пособие для вузов / М.А. Танатаров, М.Н. Ахметшина, P.A. Фасхутдинов и др. М.: Химия, 1987. — 352 с. ; 22 см. — 7400 экз.

Ахметов С.А. Технологические расчеты реакционных аппаратов нефтепереработки.- Уфа: Учеб. пособие, 2013, 167 с.

Каминский Э.Ф.,Хавкин В.А., Глубокая переработка нефти, М, Техника,ТУМА ГРУПП, 2001, 385 с.