1.1 Белый и серый чугуны <#»539237.files/image001.gif»>

- Рис.1

1.1 Белый чугун

Основной структурной составляющей белых чугунов является хрупкий и твердый цементит. Поэтому белые чугуны обладают высокой твердостью и хрупкостью. Из-за этих свойств их незначительно применяют в технике и совершенно не используют в строи тельстве. Белые чугуны идут в переделку на сталь и серые чугуны. В доменных печах выплавляют белые чугуны трех типов: литейный коксовый, передельный коксо вый и ферросплавы.

Литейный коксовый чугун. (ГОСТ 4832-72) содержит от 3,5 до 4,6% углерода и применяется для производства серых чугунов.

Передельный коксовый чугун используется для выплавки стали и производства отливок.

Ферросплавы применяют как добавки при вы плавке стали. Они содержат повышенное количество марганца и кремния. Так, один из видов ферроспла вов- зеркальный’ чугун содержит 10-25% марганца, ферромарганец — 70-80% марганца, а ферросилиций — 9-12% кремния.

Серый чугун. Такое название серые чугуны получили по серому цвету излома в отличие от серебристого цвета излома белых чугунов. Серый цвет излому придает угле род, входящий в состав серого чугуна в свободном со стоянии в виде графита. Графит образуется в серых чу гунах в результате распада хрупкого цементита. Этот процесс называют графитизацией. Распад цементита вызывают искусственно путем введения кремния или специальной термической обработки белого чугуна.

Структура серых чугунов состоит из металлической основы и несвязанных с нею включений графита. Меха нические свойства серых чугунов зависят от структуры металлической основы, количества углерода и конфигу рации включений графита.

Металлическая основа в серых чугунах состоит из одного феррита, или одного перлита, или их смеси. Наи более прочным, но в то же время .наименее пластичным, является чугун на перлитной основе.

Чугун на ферритной основе обладает наивысшей пластичностью при наименьшей прочности. Структура металлической основы зависит от режима термической обработки или от количества кремния. При увеличении количества вводимого кремния возрастает степень графитизации. При введении около 5% кремния в струк туре серого чугуна цементит, полностью отсутствует в металлическая основа состоит из одного феррита. Вы плавляют серые чугуны на всех трех металлических основах.

Графитовые включения в чугуне не связаны с металлической основой. Поэтому при увеличении содержания углерода повышается объем графитовых включений, что снижает их прочность. Этим обусловлено сравнительно небольшое содержание углерода (от 3,5 до 4,5%) в пере дельных коксовых чугунах, применяемых для производ ства отливок из серых чугунов.

Чугун и сталь — важнейшие сплавы железа

... содержание в чугуне углерода и кремния, а с другой -- скорость охлаждения, можно получить различную структуру металлической основы чугуна. Сера и марганец ... чугунами с шаровидным и пластинчатым графитом . Белые чугуны Разновидностью белых чугунов является отбеленные чугуны. Поверхностные слои изделий из таких чугунов имеют структуру белого (или половинчатого) чугуна, а сердцевина - серого чугуна. ...

Конфигурация графитовых включений значительно влияет на механические свойства серых чугунов. Наихудшими свойствами обладают чугуны с пластинчатыми включениями графита, наилучшими — с глобулярными (шаровидными) или хлопьевидными включениями, сред ними — чугуны с точечными включениями графита. Кон фигурация включения графита зависит от способа полу чения серого чугуна.

Промышленность выпускает серые, высокопрочные, легированные и ковкие чугуны.

Серые чугуны с пластинчатым графитом (ГОСТ 1412-79) выпускают марок от СЧ10 до СЧ45. В марках, буквы означают наименование чугуна, цифры — предел прочности чугуна, Н/мм2, при растяжении. Графитизация в серых чугунах достигается введением в их состав от 1 до 2,9% кремния. При этом образуются пластинча тые графитовые включения.

Для получения более высоких механических свойств производят модификацию серого чугуна. В расплавлен ный чугун вводят 0,3-0,8% модификаторов, в качестве которых применяют ферросилиций или силикокальций, содержащий 70-65% кремния и 30-35% кальция. При такой модификации графит распределяется в виде то чечных включений;

— Высокопрочные чугуны (ГОСТ 7293-79) — разновидность серых чугунов, которые получают при модификации их магнием или церием. Графитовые вклю чения в этих чугунах имеют шаровидную форму. Такие чугуны при высоком пределе прочности до 12 МПа обладают и относительно высоким удлинением до 17%. Высокопрочные чугуны выпускают марок от ВЧ38-17 до ВЧ120-2. Буквы означают наименование чугуна, первые две цифры — предел прочности при растяжении чугуна, кгс/мм2, вторые — относительное удлинение при растя жении, %.

Легированные чугуны получают введением в серый чугун небольшого количества легирующих доба вок: хрома, никеля, меди, титана, которые улучшают механические свойства металлической основы чугуна и способствуют получению благоприятной формы графита.

Ковкие чугуны (ГОСТ 1215-79) — разновид ность серых чугунов, получаемая путем длительного (до 80 ч) выдерживания белых чугунов при высокой температуре. Такая термическая обработка называется томлением. При этом цементит распадается и выделившийся при его распаде графит образует хлопьевидные включения. В зависимости от температуры и длительности выдерживания ковкие чугуны получают на ферритной и ферритно-перлитной основах. Такие чугуны — наи более пластичные из всех видов чугуна. Относительное удлинение ферритного ковкого чугуна до 12% при проч ности на растяжение 3,7 МПа, а ферритно-перлитного 5% при прочности до 5 МПа. Ковкие чугуны выпуска ют марок от КЧЗО-6 до КЧ50-5. Расшифровка марки такая же, как и у высокопрочного чугуна.

Все виды чугуна обладают хорошими литейными свойствами, а также хорошо противостоят коррозии. Из серых чугунов изготовляют элементы строительных конструкций, в том числе и таких ответственных, как опорные части железобетонных балок, ферм, башмаки под колонны, тюбинги для тоннелей метрополитена.

Термическая обработка чугунов

... в интервале критических температур (760 – 720 о С) Термическая обработка чугунов. Термическую обработку чугунов проводят с целью ... чугун серый чугун высокопрочный ковкий чугун чугун Весь углерод в белых чугунах находится в связанном состоянии в виде цементита. В зависимости от содержания углерода белые чугуны делят на эвтектический, доэвтектическийи заэвтектический. Эвтектический чугун – это чугун ...

1.2 Высокопрочный чугун с шаровидным графитом

железо углерод чугун

К бейнитным чугунам относятся чугуны, структура металлической основы которых частично или полностью состоит из бейнита.

Бейнитные структуры образуются в результате превращения аустенита при температуре 250-500°С и непрерывного охлаждения аустенизированного легированного чугуна со скоростью выше критической или изотермической выдержки аустенизированного чугуна в интервале температур бейнитного превращения.

Аустенит при температуре 500-350 °С распадается на феррит (α-фазу) и γ-аустенит с повышенным содержанием углерода. Длительная выдержка при температуре распада аустенита приводит к образованию дисперсных карбидов.

Распад аустенита при изотермической выдержке зависит от его состояния, т.е. от содержания углерода и химического состава чугуна.

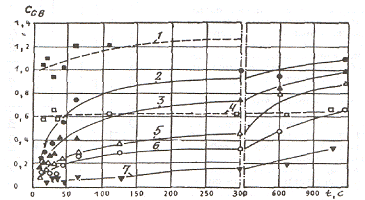

При высокой температуре аустенизации концентрация углерода в аустените повышается и последующий распад аустенита затрудняется. Содержание углерода, растворенного в аустените, определяется длительностью выдержки при температуре аустенизации. На рис. 1 показано влияние температуры и времени выдержки при перлитной и ферритной исходной структуре на количество связанного углерода в чугуне.

Рис. 2. Зависимость количества связанного углерода ССВ в чугуне от температуры и времени выдержки при перлитной и ферритной исходной структуре:

- ,2 — 1000 °С;

- ^-950 °С;

- 4,6-850 °С;

- 5-900 °С;

- 7-800 °С;

- сплошная — феррит;

- штриховая — перлит

При выборе закалочной среды необходимо учитывать

скорость, с которой отливка с определенными формой и толщиной стенки может быть охлаждена в определенной закалочной среде;

- прокаливаемость чугуна, которая должна быть достаточной для подавления перлитного превращения во время охлаждения до температуры изотермической выдержки. Скорость охлаждения ЧШГ в соляной ванне можно рассчитать по уравнению:

- = 9,41 — l,56 lgD>

- — 2,54 lgТ,

где v — скорость охлаждения,°С/с; D — диаметр цилиндра, мм; Т — температура соляной ванны, °С.

В структуре нижнего бейнита α — фаза, образованная в зернах исходного аустенита, аналогична мартенситным иглам и по перенасыщенности ее углеродом занимают промежуточное положение между мартенситом и ферритом. При длительной выдержке из нее выделяется углерод, формируя дисперсное строение карбидов. Аустенит при образовании и выделении a-фазы оказывается менее пересыщенным углеродом, чем при образовании верхнего бейнита.

Бейнитные структуры нестабильны, поэтому максимальные температуры эксплуатации и отпуска не должны превышать температур изотермического распада аустенита.

Нераспавшийся при бейнитном превращении аустенит обычно называют остаточным, хотя он отличается от исходного содержанием углерода.

Свойства бейнита определяются его структурой, которая при данной температуре Та и длительности ta аустенизации зависит от температуры Ти и длительности tи изотермической выдержки в области температур бейнитного превращения. С понижением Tи массовая доля углерода в феррите бейнита повышается, структура его приобретает игольчатый характер, прочность и твердость сначала растут, а затем снижаются. Нижний бейнит отличается от верхнего более ярко выраженными игольча-тостью и рельефностью структуры.

При получении бейнита в результате регулируемого охлаждения отливок из легированного чугуна, т.е. при превращении аустенита в определенном интервале температур, структура формируется неоднородной и может состоять из конгломерата структур сорбитообразного перлита, верхнего и нижнего бейнита, мартенсита и остаточного аустенита. В чугуне возникают значительные, главным образом фазовые, напряжения, для снижения уровня которых обычно производится отпуск.

Механические свойства фаз и структурных-составляющих металлической основы чугуна приведены в табл. 1.

Таблица 1. Механические свойства фаз и структурных составляющих металлической основы чугуна

|

Фазы или структурные составляющие |

НВ |

σВ, МПа |

δ, % |

|

Феррит |

90-140 |

200-300 |

<=20 |

|

Феррит, легированный кремнием |

150-240 |

300-450 |

20-2 |

|

Аустенит |

170-220 |

400-500 |

<=50 |

|

Цементит |

800-850 |

— |

— |

|

Мартенсит |

650-800 |

1000-1500 |

— |

|

Перлит |

190-270 |

<=5 |

|

|

Сорбит |

270-320 |

800-1000 |

<=5 |

|

Бейнит |

250-450 |

900-1600 |

<=l0 |

Процесс аустенизации — скорость и температура превращения и связанное с этим изменение объема у чугуна и стали имеют существенное различие. Аустенит образуется главным образом вокруг включений графита при высоких температурах и по границам зерен при низких температурах бейнитного превращения. При этом σВ, σ0,2 и твердость увеличиваются с ростом объемного содержания бейнита.

.3 Ковкий чугун

Ковкий чугун получают термообработкой из белого чугуна. Он получил свое название из-за повышенной пластичности и вязкости (хотя обработке давлением не подвергается).

Ковкий чугун обладает повышенной прочностью при растяжении и высоким сопротивлением удару. Из ковкого чугуна изготовляют детали сложной формы: картеры заднего моста автомобилей, тормозные колодки, тройники, угольники и т. д.

Маркируется ковкий чугун двумя буквами и двумя числами, например КЧ 370-12. Буквы КЧ означают ковкий чугун, первое число-предел прочности (в МПа) на разрыв, второе число — относительное удлинение (в процентах), характеризующее пластичность чугуна.

.4 Специальные чугуны

В зависимости от назначения различают износостойкие, антифрикционные, жаростойкие и коррозионно-стойкие легированные чугуны.

Химический состав, механические свойства при нормальных температурах и рекомендуемые виды термической обработки легированных чугунов регламентируются ГОСТ 7769-82. В обозначении марок легированных чугунов буквы и цифры, соответствующие содержанию легирующих элементов, те же, что и в марках стали.

Износостойкие чугуны, легированные никелем (до 5 %) и хромом (0,8 %), применяют для изготовления деталей, работающих в абразивных средах. Чугуны (до 0,6 % Сг и 2,5 % Ni) с добавлением титана, меди, ванадия, молибдена обладают повышенной износостойкостью в условиях трения без смазочного материала. Их используют для изготовления тормозных барабанов автомобилей, дисков сцепления, гильз цилиндров и др.

Жаростойкие легированные чугуны ЧХ 2, ЧХ 3 применяют для изготовления деталей контактных аппаратов химического оборудования, турбокомпрессоров, эксплуатируемых при температуре 600°С (ЧХ 2) и 700°С (ЧХ 3).

Жаропрочные легированные чугуны ЧНМШ, ЧНИГ7Х2Ш с шаровидным графитом работоспособны при температурах 500—600°С и применяются для изготовления деталей дизелей, компрессоров и др.

Коррозионно-стойкие легированные чугуны марок ЧХ 1, ЧНХТ, ЧНХМД, ЧН2Х (низколегированные) обладают повышенной коррозионной стойкостью в газовой, воздушной и щелочной средах. Их применяют для изготовления деталей узлов трения, работающих при повышенных температурах (поршневых колец, блоков и головок цилиндров двигателей внутреннего сгорания, деталей дизелей, компрессоров и т. д.).

Антифрикционные чугуны используются в качестве подшипниковых сплавов, так как представляют группу специальных сплавов, структура которых удовлетворяет правилу Шарпи (включения твердой фазы в мягкой основе), способных работать в условиях трения как подшипники скольжения.

Для легирования антифрикционных чугунов используют хром, медь, никель, титан.

ГОСТ 1585-85 включает шесть марок антифрикционного серого чугуна (АЧС-1 — АЧС-6) с пластинчатым графитом, две марки высокопрочного (АЧВ-1, АЧВ-2) и две марки ковкого (АЧК-1, АЧК-2) чугунов. Этим стандартом регламентируются химический состав, структура, режимы работы, в нем также содержатся рекомендации по применению антифрикционных чугунов.

Различают перлитные и перлитно-ферритные антифрикционные чугуны. Антифрикционные перлитные чугуны (АЧС-1, АЧС-2) и перлитно-ферритный (АЧС-3) применяют при давлении в зоне контакта фрикционных пар до 50 МПа. Чугуны с шаровидным графитом АЧВ-1 (перлитный) и АЧВ-2 (перлитно-ферритный) применяют при повышенных нагрузках (до 120 МПа).

Список литературы:

[Электронный ресурс]//URL: https://drprom.ru/referat/chugun/

1. Бернштейн М.Л., Займовский В.А. Механические свойства металлов. М.: Металлургия, 1971. 494 с.

. Бокштейн С.З. Строение и свойства металлических сплавов. М.: Металлургия, 1971. 496 с.

. Геллер Ю.А., Рахштадт А.Г. Материаловедение, 2- е изд. М.: Металлургия,1983. 384 с.

. Гуляев А.П. Металловедение. М.: изд. Металлургия, 1986. 664 с.