Министерство образования Калининградской области

государственное бюджетное образовательное учреждение

среднего профессионального образования Калининградской области

“Художественно-промышленный техникум”

(ГБОУ СПО КО “ХПТ”)

Отделение технических дисциплин

Профессия 190631.01 Автомеханик

УТВЕРЖДАЮ

Выпускная квалификационная работа

На тему: “Техническое обслуживание и ремонт ведущих мостов автомобиля УАЗ-3160”

Калининград

г.

1. Основная часть

Первые полноприводные автомобили ГАЗ-69 и ГАЗ-69А повышенной проходимости Ульяновский автомобильный завод начал выпускать в 1954г.

ГАЗ-69 — это грузопассажирский автомобиль для перевозки людей и грузов по всем видам дорог и бездорожью. Автомобиль восьмиместный, с продольным расположением задних сидений, может перевозить 8 человек или 2 человека и 500кг груза.

ГАЗ-69А имеет четырехдверный кузов и поперечное расположение заднего трехместного сидения, может перевозить 5 человек и 50кг груза.

Простота конструкции, удобство обслуживания, надежность в эксплуатации и универсальность позволили этим автомобилям очень быстро завоевать признание на отечественном и международном рынках.

В 1966г завод освоил новое семейство автомобилей УАЗ-452 вагонной компоновки. Эти автомобили были спроектированы на новых, более надежных и совершенных узлах: двигателе мощностью 51,5кВт, силеном сцеплении, новом рулевом управлении и четырехступенчатой коробке передач, новой раздаточной коробке и др. грузоподъемность этих автомобилей повысилась до 800кг, а максимальная скорость — до 95 км/ч. На этих новых узлах был спроектирован и в 1972г поставлен на производство новый джип — УАЗ-469.

Со второй половины 1997г завод приступил к выпуску новых джипов УАЗ-3160. это новое семейство автомобилей отвечает всем современным требованиям, предъявляемым к автомобилям такого класса. Завод постоянно совершенствует свои автомобили, уделяя особое внимание повышение их надежности и безопасности, снижению расхода топлива и повышению комфортности для водителя и пассажиров.

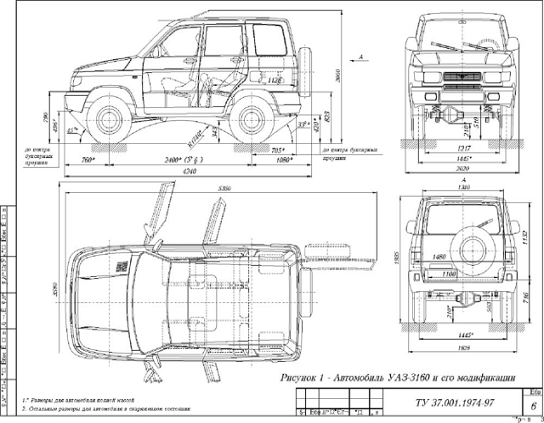

Модель УАЗ 3160 (Simbir) (рис. 1) — это грузопассажирский полноприводный автомобиль, который был впервые представлен российской автомобильной компанией УАЗ в 1998 году. Его основным предназначением являлась перевозка людей и грузов по различным видам дорог и бездорожью, но при этом в отличие от своих собратьев обладал достаточно высоким уровнем комфорта. Кузов внедорожника был 5-дверный цельнометаллический типа универсал. Стоит отметить и качественную окраску кузова автомобиля, наряду с такими преимуществами, как люк в крыше, современная светотехника, защитные дуги (кенгурин), пороги, радиальная резина и отличный обзор.

Проектирование асфальтобетонного завода

... эффективного использования всех машин и оборудования, входящих в состав асфальтобетонных заводов. Для повышения качества дорог в Пермской области спроектируем асфальтобетонный завод с новейшей технологией с применением местных ресурсов. Это ...

Рис. 1

Для автомобиля УАЗ 3160 производителем предлагалось несколько вариантов силовых агрегатов: карбюраторный двигатель УМЗ-421.10 объёмом 2.9 литра, мощность которого составляла 115 л.с. (версия УАЗ 31601); двигатель ЗМЗ-4092.10 объёмом 2.7 литра с микропроцессорной системой управления впрыском топлива, мощностью 132,6 л.с. (версия УАЗ 31602); 119-сильный двигатель УМЗ-4213.10 объёмом 2.9 литра с микропроцессорной системой управления впрыском топлива (версия УАЗ 31605); итальянский дизельный силовой агрегат производства фирмы «VM Motori» объёмом 2.5 литра и мощностью 106 л.с. (версия УАЗ 31604).

Что касается трансмиссии, то все версии автомобиля оснащались пятиступенчатой синхронизированной коробкой передач и модернизированной 2-ступенчатой раздаточной коробкой, которая обеспечивала переключение передач и включение переднего моста с помощью одного рычага управления.

Передняя подвеска внедорожника УАЗ 3160 была пружинной со стабилизатором поперечной устойчивости, а задняя базировалась на малолистовых рессорах. Такое сочетание обеспечивало комфортное передвижение по дорогам с твердым покрытием. Тормозная система включала в себя передние дисковые и задние барабанные тормоза.

Салон УАЗ 3160 обладает высоким уровнем комфорта, в котором могут разместиться семь пассажиров. Для этого внутри предусмотрено пять комфортабельных регулируемых сидений с подголовниками и два откидных места в грузовом отсеке. Задние сиденья, как и передние, были оборудованы ремнями безопасности инерционного типа. Кроме комфортабельности салон был ещё и универсальным. Оба сиденья в грузовом отсеке легко демонтируются при необходимости перевозки грузов. Заднее трехместное сиденье, с разделенной на две части складывающейся спинкой, имеет возможность складываться для увеличения площадки для груза. Вместе с этим заднее сиденье совместно с передними могут раскладываться в спальный вариант. Кузов автомобиля обладает хорошей шумоизоляцией, а также оборудован системой вентиляции и отопления с воздуховодами к ногам задних пассажиров. Автомобиль также получил современную панель приборов, полную обивку всего салона, регулируемую по углу наклона рулевую колонку.

Производство модели УАЗ 3160 Simbir было прекращено в 2003 году. Заметим, что в 2000 году была выпущена весьма похожая на Simbir версия, с увеличенной на 360 мм колёсной базой, под названием УАЗ 3162. Её выпуск продолжался вплоть до 2005 года, когда на смену пришла новая модель под названием УАЗ 3163 Patriot.

Рис. 2

1.1 Назначение и область применения

Ведущим называется мост с ведущими колесами, к которым подводится крутящий момент двигателя. Назначение ведущего моста сводится к выполнению следующих функций:

- изменять подведённый крутящий момент <#»703605.files/image003.gif»>

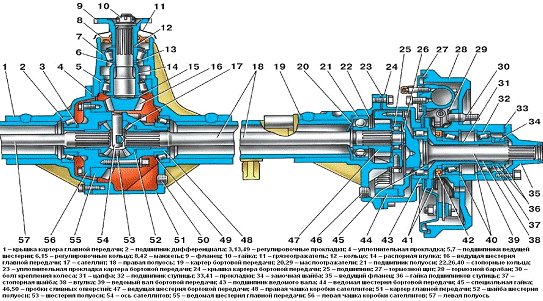

- Рис. 3 — 1 — картер;

- 2 — шестерня ведомая главной передачи;

- 3 — шестерня ведущая главной передачи;

- 4 — подшипник задний;

- 5 — подшипник передний;

- 6 — кольцо;

- 7 — фланец;

- 8 — гайка;

- 9 — шайба;

- 10 — манжета;

- 11 — втулка распорная;

- 12 — кольцо регулировочное;

- 13 — пробка наливного отверстия;

- 14 — подшипник дифференциала;

- 15 — полуось правая;

- 16 — клапан предохранительный;

- 17 — гайка подшипника дифференциала;

- 18 — болт;

- 19 — пластина стопорная;

- 20 — шайба упорная;

- 21 — крышка картера;

- 22 — дифференциал;

- 23 — болт;

- 24 — прокладка;

- 25 — полуось левая;

- 26 — кольцо регулировочное;

- 27 — болт;

- 28 — крышка подшипника дифференциала;

- 29 — маслоотгонное кольцо

Картер — литой, неразъемный, со штампованной крышкой. В горловины картера с двух сторон запрессованы кожухи полуосей, которые дополнительно закреплены электрозаклепками. Ведущая шестерня 3 главной передачи установлена на 2х конических подшипниках 4 и 5. Между торцом ведущей шестерни и внутренним кольцом большого конического подшипника установлено маслоотгонное кольцо 29, а между внутренними кольцами подшипников установлена упругая распорная втулка 11. Между торцами наружного кольца большого конического подшипника и картером установлено регулировочное кольцо 12 положения ведущей шестерни. Подшипники ведущей шестерни затягиваются гайкой 8 крепления фланца 7. После затяжки гайка стопорится кернением в паз резьбовой части вала. Ведомая шестерня крепится к фланцу коробки сателлитов специальными болтами. Дифференциал конический с четырьмя сателлитами. Коробка сателлитов разъемная, состоит из двух половин, соединенных болтами. Шестерни полуосей дифференциала имеют упорные шайбы 20. дифференциал установлен на двух конических роликовых подшипниках 14. между торцами картера и наружного кольца подшипника дифференциала, со стороны ведомой шестерни, установлено регулировочное кольцо 26 положения ведомой шестерни. Регулировка подшипников дифференциала производится гайкой 17, установленной на резьбе в горловине картера со стороны противоположной ведомой шестерни. Стопорение гайки производится стопорной пластиной 19, закрепленной болтом на крышке подшипника дифференциала.

Дифференциал КамАЗа. Устройство и принцип действия

... шестерней межосевого дифференциала, а другим при помощи карданной передачи с ведущим валом главной передачи заднего моста. Промежуточный вал опирается одним концом на два конических роликовых подшипника ... моменты. На среднем ведущем мосту автомобиля КамАЗ-5320 установлен межосевой дифференциал. Он позволяет ведущим валам главных передач среднего и заднего мостов вращаться с разными частотами, ...

На левых кожухах полуосей расположены предохранительные клапаны 16, предотвращающие повышение давление в картерах мостов.

К наружным кожухам полуосей задних мостов приварены стыковой сваркой цапфы с фланцами для крепления тормозных щитов (рис. 3).

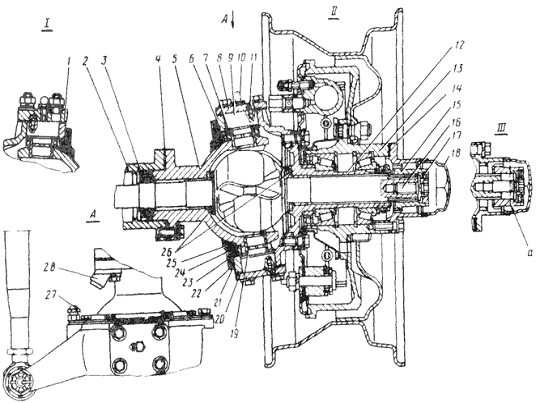

Наружные концы кожухов полуосей передних мостов заканчиваются фланцами, к которым болтами крепятся шаровые опоры (рис. 4, 5).

На шаровых опорах на шкворнях 14 (см. рис. 4) установлены корпуса 11 поворотных цапф, к торцам которых болтами крепятся цапфы 10 и тормозные щиты. Внутри шаровых опор находятся шаровые опоры равных угловых скоростей, на наружных концах которых установлены устройства, позволяющие соединять и разъединять по необходимости валы со ступицами передних колес.

Рис. 4 — 1 — колесо; 2 — болт ступицы; 3 — гайка крепления колеса; 4 — регулировочная гайка; 5 — болт крепления полуоси; 6 — стопорная шайба; 7 — контргайка; 8 — упорная шайба; 9 — полуось; 10 — цапфа; 11 — прокладка; 12 — подшипник; 13 — ступица; 14 — упорное кольцо наружного подшипника; 15 — тормозной барабан; 16 — маслоотражатель; 17 — прокладка маслоотражателя; 18 — упорная шайба; 19 — манжета; 20 — упорное кольцо внутреннего подшипника

Материалы и расчетные характеристики подшипников качения для ...

... подшипники сухого трения (узлы трения оборудования химической промышленности, автомобилей, прокатных станков и т.п.). Использование обычных смазочных материалов в подшипниках, ... (попадание масла в кислород, фтористый водород и т.п.) Подшипники качения со смазкой маловязкими ... разрушению минеральных смазочных материалов, что затрудняет обслуживание машины. Работа подшипников дорожных и ...

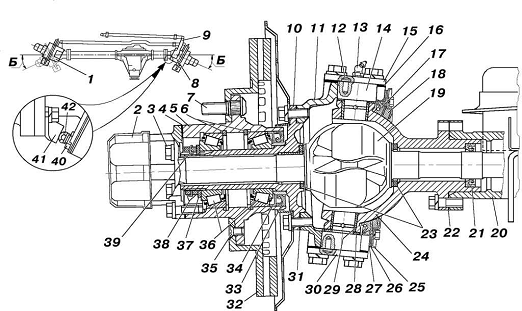

Рис. 5 — Поворотная цапфа автомобилей УАЗ-31512, УАЗ-31514, УАЗ-31519: 1-рычаг поворотной цапфы; 2-кожух полуоси; 3-сальник; 4, 20-прокладки; 5-шаровая опора; 6-корпус поворотной цапфы; 7-опорная шайба; 8-накладка; 9-шкворень; 10-прессмасленка; 11-стопорный штифт; 12-цапфа; 13-ступица колеса; 14-ведущий фланец; 15-муфта; 16-болт муфты; 17-шарик фиксатора; 18-защитный колпак; 19-втулка шкворня; 21-внутренняя обойма; 22-кольцо-перегородка; 23-наружная обойма; 24-резиновой уплотнительное кольцо; 25-войлочное уплотнительное кольцо; 26-упорные шайбы; 27-болт ограничения поворота; 28-упор-гораничитель поворота колеса; 29-диск муфты

1.3 Характеристика материалов

При производстве на автозаводах чугунных автомобильных деталей широко используются г ос тированные чугуны с пластинчатым и шаровидным графитом, ковкие чугуны, а также специальные чугуны — легированные с улучшенными или специфическими, по отношению к тестированным маркам, свойствами; такие чугуны применяются согласно разработанным и утвержденным техническим условиям предприятий или объединений автомобильной промышленности.

При производстве автомобильных деталей используются антифрикционные и различные специальные легированные чугуны. Из легированных чугунов изготовляются, как правило, гильзы цилиндров двигателей, а вставки в верхнюю часть некоторых из них — из высоколегированного чугуна. Поршневые кольца современных автомобильных двигателей в большинстве случаев изготовляются из низколегированных или высокопрочных чугунов (ЧШГ).

Серый низколегированный чугун по прочностным качествам значительно уступает высокопрочному. Легированные и высоколегированные чугуны, а также марганцевые чугуны аустенитного класса применяются для изготовления клапанных гнезд и коромысел клапанов; для производства последних используют также ЧШГ; для наплавки толкателей применяют низколегированный отбеленный чугун.

Для изготовления корпусных деталей — блоков, картеров сцеплений, головок блока, а также трубопроводов применяются в основном алюминиевые сплавы разных марок и чугуны с пластинчатым графитом, модифицированные и специальные. Блоки и картеры сцепления ЗАЗ отливают из магниевого сплава. Большинство деталей автомобилей семейства ВАЗ изготовляют из материалов по ТУ завода. Поршни изготовляют из жаростойких алюминиевых сплавов, в ряде случаев негостированных, клапаны — из жаростойких высоколегированных сталей. Коленчатые и распределительные валы изготавливают из конструкционных сталей или высокопрочных чугунов. Для других деталей применяются качественные и высококачественные стали или модифицированные и специальные чугуны.

Материалом валов и шестерен являются легированные конструкционные стали, как правило, низкоуглеродистые. Только вторичный вал автомобилей ГАЗ изготовляется из углеродистой стали пониженной прокаливаемости марки 60ПП.

Модифицирование и его влияние на свойства чугуна и стали

... при модифицировании; в присутствии РЗМ повышается стабильность модифицирования, - лигатура становится нечувствительной к содержанию в исходном чугуне элементов демодификаторов; значительно повышается жидкотекучесть модифицированного чугуна, что вызвано интенсификацией рафинирования металла в ...

Материалом корпусных деталей задних мостов является чаще всего ковкий чугун. Вместе с тем в последние годы картеры стали часто изготовлять сварными; в этом случае их Материалом являются низколегированные стали. Валы и шестерни задних мостов, так же как и у коробок передач, изготовляют обычно из легированных малоуглеродистых конструкционных сталей. Также как и аналогичные детали коробок, они подвергаются обычно цементации или клонированию, закалке и низкотемпературному отпуску. Наиболее распространенным материалом деталей карданных передач являются углеродистые качественные стали. Корпусные детали рулевых механизмов изготовляют из ковкого чугуна или цветных сплавов, остальные детали — из конструкционных сталей легированных или углеродистых.

1.4 Техническое обслуживание и ремонт

Организация рабочего места слесаря

К организации рабочего места слесаря предъявляются следующие требования:

— Верстак должен быть прочным и устойчивым. Столешница (крышка) верстака должна быть ровной и покрыта по всей плоскости листовой сталью, текстолитом или линолеумом, а кромки закрыты угловой сталью или деревянными рейками. На каждом верстаке обязательно устанавливают сменный (убирающийся) сетчатый экран для защиты работающего рядом от осколков, отлетающих во время рубки.

— Параллельные тиски поворотного типа должны быть прочно и надежно укреплены на верстаке. В сжатом положении губки расположены параллельно и находятся на одном уровне. Накладные губки прочно закреплены, хорошо закалены и имеют четкую насечку для надежного закрепления детали. Зажимать деталь только усилием рук, а не весом тела. Зажимая или освобождая детали из тисков, рычаги необходимо опускать плавно, не бросая его, чтобы не ушибить руку или ногу. Содержать тиски надо в чистоте и исправности, а трущиеся части регулярно смазывать соответствующим смазочным материалом.

— Подставку под ноги следует применять в тех случаях, когда высота тисков не соответствует росту обучающегося. Высота верстака считается нормальной, если у стоящего прямо обучающегося рука, согнутая в локтевом суставе под углом 90°, находится на уровне губок тисков при вертикальном положении ее плечевой части. Выбранные подставки должны плотно прилегать к полу. Неправильное положение корпуса обучающегося вызывает быструю утомляемость, затрудняет правильное выполнение приемов и получение требуемой точности.

- Одним из элементов культуры на рабочем месте является правильно подогнанная, аккуратная спецодежда. Халат или комбинезон должны быть выбраны по размеру и росту работающего и не должны стеснять движений. Во время работы спецодежда всегда должна быть застегнута на все пуговицы, а рукава должны иметь застегивающиеся манжеты, плотно охватывающие запястье;

- на голову обязательно следует надеть головной убор (берет или косынку), под который необходимо тщательно убрать волосы. На одежде и головном уборе не должно быть висящих концов (галстук, тесемки, концы косынки), которые могут быть захвачены вращающимися частями станков, машин или механизмов и привести к несчастному случаю.

— Местное освещение на рабочем месте должно иметь исправную передвижную арматуру с защитным плафоном для направления света на обрабатываемую плоскость верстака и деталь. Напряжение в электросети при местном освещении не должно превышать 36 В. 6. На рабочем месте должны находиться только те инструменты и приспособления, которые необходимы для выполнения учебно-производственного задания. Каждый инструмент, приспособления и материалы должны иметь свое определенное место. Инструменты, приспособления и материалы должны быть расположены на верстаке с расчетом, чтобы все, что берут правой рукой, находилось справа от работающего, левой рукой — слева. Чаще других используемые инструменты и заготовки необходимо располагать ближе к работающему. Определенный порядок должен поддерживаться и в ящике, где каждому инструменту должно быть отведено постоянное место.

Системы электроснабжения автомобиля: обслуживание и диагностика

... самих систем остался прежним. 1. Конструкция, эксплуатация элементов системы электроснабжения автомобиля 1.1 Система зажигания Система зажигания ... проводами (на автомобилях с дизельным ДВС отсутствует или заменена системой калильного зажигания). Система освещения и сигнализации ... возникают во время работы системы зажигания. Принцип действия системы зажигания. Контактная система зажигания включает в ...

Измерительные и поверочные инструменты размещают отдельно на специальной полочке или планшетке. Чертежи и карты для учебных занятий следует располагать на планшете-подставке, установленной на верстаке, на расстоянии, достаточном для их чтения.

Перечень выполняемых работ

Техническое обслуживание.

Ежедневное техническое обслуживание (ЕО):

- Внешним осмотром проверить комплектность автомобиля, состояние кузова, стекол, зеркал заднего вида, оперения, регистрационных знаков, окраски, замков дверей, рамы, рессор, амортизаторов, колес и шин. Устранить обнаруженные неисправности.

Осмотреть место стоянки и убедиться в отсутствии подтеканий топлива, масла, охлаждающей и тормозной жидкостей. Устранить обнаруженные неисправности.

Проверить и довести до нормы уровень охлаждающей жидкости, масла в картере двигателя и тормозной жидкости.

- Проверить действие рулевого управления, тормозных систем, приборов освещения, световой и звуковой сигнализации, стеклоочистителя. Устранить обнаруженные неисправности.

- Заправить бачок смывателя ветрового стекла. В теплое время года допускается применение воды.

- Если автомобиль эксплуатировался в условиях повышенной запыленности или преодолевал броды и участки грунтовых дорог, залитые жидкой грязью, заменить или очистить фильтрующий элемент воздушного фильтра двигателя.

- После поездки вымыть автомобиль, если он эксплуатировался на грязных или пыльных дорогах.

Техническое обслуживание после обкатки:

- Подтянуть гайки головки блока цилиндров двигателя.

— Заменить масло в картерах коробки передач, раздаточной коробки, переднем и заднем мостах с промывкой агрегатов веретённым или индустриальным маслом с кинематической вязкостью пpи температуре 50 °С не более 14. Объем заливаемого промывочного масла должен быть не менее 75% от нормы заправки.

- Проверить уровень масла в картере рулевого механизма или в баке системы гидроусилителя и пpи необходимости долить.

- Выполнить работы, указанные в подразделе «Обслуживание автомобиля через каждые 10 000 км пробега», за исключением пунктов 1, 7, 14, 15, 18.

- Выполнить работы, предусмотренные пунктами 2, 5 подраздела «Обслуживание автомобиля через каждые 20 000 км пробега».

- Смазать узлы автомобиля согласно табл.

1 (поз. 1, 5, 13, 15, 16, 17, 18, 19, 20).

Обслуживание автомобиля через каждые 500 км пробега:

- Проверить и довести до нормы давление в шинах.

- Проверить и при необходимости отрегулировать натяжение ремней генератора, насоса гидроусилителя рулевого механизма.

- На новом автомобиле после пробега первых 500 км подтянуть крепления картера рулевого механизма.

Обслуживание автомобиля через каждые 10 000 км пробега:

Ремонт и техническое обслуживание автомобиля ВАЗ

... на автомобиле ваз 2108 состояния шарового шарнира передней подвески снимите ... замените изношенные подушки Ослабло крепление верхней опоры стойки подвески к кузову Подтяните гайки крепления ... схождения. Проверьте на автомобиле состояние сайлентблоков, ... работ по его техническому обслуживанию и ремонту. Планово-предупредительный характер системы технического обслуживания и ремонта ... в двигателе, а ... с тем ...

- Проверить состояние тормозных колодок и тормозного диска передних колес. При предельном износе заменить.

- Проверить и при необходимости отрегулировать свободный ход педали тормоза.

Проверить надежность крепления механизма и привода стояночного тормоза, при необходимости подтянуть. Проверить эффективность действия стояночного тормоза. Пpи необходимости отрегулировать.

Проверить герметичность гидравлического привода, состояние трубопроводов и шлангов тормозной системы. устранить неисправности.

Проверить эффективность работы переднего и заднего контуров тормозной системы, работу регулятора давления тормозных сил.

— Проверить свободный ход рулевого колеса, состояние, затяжку и шплинтовку гаек шаровых пальцев рулевых тяг, зазоры в шарнирах рулевых тяг и рулевом механизме, крепление рычага поворотного кулака, сошки и картера рулевого механизма. Устранить неисправности, крепления подтянуть, при необходимости отрегулировать рулевой механизм.

- Проверить состояние элементов передней и задней подвесок. Устранить неисправности, изношенные шарниры и деформированные тяги заменить, крепления подтянуть.

- Проверить и пpи необходимости отрегулировать подшипники ступиц колес.

- Проверить состояние шин. Если обнаружен неравномерный износ передних шин, проверить и отрегулировать схождение передних колес.

- Проверить и при необходимости провести балансировку колес. Переставить колеса по схеме.

- Подтянуть крепления фланцев переднего и заднего карданных валов к фланцам валов раздаточной Коробки и мостов, шаровых опор к фланцам кожухов полуосей, ведущих фланцев к ступицам.

— Подтянуть крепление двигателя, масляного каpтеpа двигателя, верхней и нижней частей каpтеpа сцепления, топливопроводов, впускного и выпускного коллекторов, приемной трубы глушителя и ее подвески. На автомобиле УАЗ-31604 кроме этого подтянуть крепление топливного насоса высокого давления, соединительных элементов свечей накаливания, воздушных шлангов, турбокомпрессора, соединения турбонагнетателя с выпускным коллектором.

- Подтянуть крепление pадиатоpа и его облицовки.

- Проверить состояние ремней генератора, насоса гидроусилителя рулевого управления, вакуумного насоса.

Изношенные ремни заменить. Отрегулировать натяжение ремней.

- Проверить и при необходимости отрегулировать зазоры между коромыслами и клапанами (УАЗ-3160), (31601, -31605).

- Проверить герметичность системы питания. Неисправности устранить.

- Промыть сетчатый фильтр топливного насоса (УАЗ-31601).

- Заменить фильтрующий элемент фильтра тонкой очистки топлива.

- Очистить воздушный фильтр и его фильтрующий элемент от пыли и грязи. Промыть сетку пламегасителя внутри крышки воздушного фильтра.

- Очистить аккумуляторную батарею от грязи, прочистить вентиляционные отверстия в пробках, проверить уровень электролита и при необходимости долить дистиллированную воду и зарядить батарею.

- Очистить генеpатоp и стаpтеp от грязи и масла, пpовеpить состояние коллектора и щеток. При необходимости заменить щетки, продуть полость генеpатоpа и стаpтеpа сжатым воздухом и пpовеpить их кpепление.

— Очистить от гpязи и масла повеpхность свечей, катушки зажигания, датчика-распределителя и проводов высокого напряжения. Пpовеpить датчик-распределитель, состояние проводов высокого и низкого напряжения. Вывернуть свечи зажигания и пpовеpить их состояние. При необходимости электроды зачистить и отpегулиpовать зазор между ними. Проверить надежность установки высоковольтных проводов в гнездах крышки датчика-распределителя и катушки зажигания. Проверить установку момента зажигания (УАЗ-31601).

Пространственное крепление деревянных ферм

... так называемые дощато-гвоздевые конструкции, где основным соединением деревянных элементов были гвозди, ... правило, врубку следует подстраховать болтами или накладками, прибиваемыми гвоздями. ... крепления диагональных связей пространственной жесткости. Скобки Гвоздевые плиты и фасонки из листовой стали Гвоздевые плиты Определенная экономия древесины по сравнению с обычными гвоздевыми соединениями ...

- Проверить уровень топлива в поплавковой камере карбюратора, работу ускорительного насоса и экономайзера (УАЗ-31601).

Устранить неисправности.

- Отрегулировать частоту вращения коленчатого вала на холостом ходу (кроме УАЗ-3160, -31605) и проконтролировать токсичность отработавших газов (кроме УАЗ-31604).

При необходимости отрегулировать состав топливовоздушной смеси.

- Смазать узлы автомобиля.

Обслуживание автомобиля через каждые 20 000 км пробега:

- Проверить состояние накладок тормозных колодок задних колес и стояночной тормозной системы. Предельно изношенные накладки заменить.

- Отрегулировать фары.

- Пpовеpить зазоpы в подшипниках шестеpен главной пеpедачи пеpеднего и заднего мостов и пpи наличии устpанить.

- Проверить и при необходимости отрегулировать затяжку шкворней поворотного кулака.

- Пpовеpить и при необходимости подтянуть крепления всех агрегатов, узлов, деталей трансмиссии, двигателя и кузова к раме.

- Слить отстой и промыть топливные баки.

- Пpочистить шланги и пpомыть кеpосином детали системы вентиляции каpтеpа двигателя.

- Проверить исправность работы термостата, температурных датчиков, муфты вентилятора.

Проверить состояние шлангов и соединений. Устранить неисправности. Неисправные термостат и датчики, поврежденные шланги заменить.

- На автомобиле УАЗ-31604 проверить работу свечей накаливания.

- Смазать узлы автомобиля согласно табл. 1.

Обслуживание автомобиля через каждые 30 000 км пробега:

- Сменить масло в картере двигателя, предварительно промыв системы смазки.

- Снять стартер с автомобиля и провести обслуживание.

- Смазать узлы автомобиля согласно табл. 1.

Обслуживание автомобиля через каждые 40 000 км пробега:

- Заменить ремень генератора (УАЗ-31604).

- На автомобиле УАЗ-31604 проверить распыление форсунок.

- Смазать узлы автомобиля согласно табл.

1..

Обслуживание автомобиля через каждые 60 000 км пробега:

- Заменить фильтрующий элемент воздушного фильтра.

- Заменить свечи накаливания (УАЗ-31604).

- Смазать узлы автомобиля согласно табл.

1..

Обслуживание автомобиля через каждые 80 000 км пробега

- На автомобилях УАЗ-3160 и -31605 заменить топливный насос.

- На автомобилях УАЗ-3160, -31605 с нейтрализатором отработавших газов заменить нейтрализатор и l-зонд, форсунки, регулятор холостого хода, регулятор давления топлива, все датчики системы впрыска бензина.

- На автомобиле УАЗ-31604 заменить щетки стартера.

- Смазать узлы автомобиля согласно табл. 1.

Обслуживание автомобиля через каждые 100 000 км пробега:

- Заменить жидкость в амортизаторах или амортизаторы.

- Заменить масло и фильтр в масляном баке системы гидроусилителя рулевого механизма.

- Проверить и при необходимости устранить зазоры в подшипниках турбокомпрессора двигателя автомобиля УАЗ-31604.

- Смазать узлы автомобиля согласно табл. 1.

Сезонное обслуживание проводится два раза в год — весной и осенью и по возможности совмещается с очередным обслуживанием. При переходе к зимнему или летнему сезону эксплуатации объем работ по очередному обслуживанию дополнять следующими операциями:

Перед летним сезоном эксплуатации:

- Повернуть воздушный фильтр входным раструбом в сторону радиатора. Установить заслонку в положение «лето» (УАЗ-31601).

- Слить отстой из топливных баков.

- Проверить работу стеклоочистителя и омывателя.

Пеpед зимним сезоном эксплуатации:

- Повернуть воздушный фильтр входным раструбом в сторону щита передка. Установить заслонку впускной трубы в положение «зима» (УАЗ-31601).

- Промыть систему охлаждения и заменить охлаждающую жидкость (на УАЗ-31604 — раз в два года, на -3160, -31601, -31605 — раз в три года).

- В бачке омывателя заменить воду на низкозамерзающую жидкость.

- Пpомыть топливные баки и топливный фильтp-отстойник*.

- Один раз в год или через 10 000 км пробега (в зависимости от того, что раньше наступит) заменить фильтрующий элемент фильтра тонкой очистки топлива.

- Пpовеpить pаботу отопителя-подогpевателя.

- Пpовеpить pаботу системы отопления и вентиляции кузова. Устранить неисправности.

Сливать отстой из фильтра тонкой очистки топлива и фильтра-отстойника через 5000 км пробега или при необходимости.

Техническое обслуживание ведущих мостов заключается в поддержании необходимого уровня масла в картерах мостов и бортовых передачах, своевременной его смене, проверке уплотнений, своевременном обнаружении и устранении зазоров в шестернях, подшипниках, шкворневых соединениях, в периодической прочистке предохранительного клапана и подтягивании всех крепежных деталей.

Первую подтяжку рычага поворотной цапфы на новом автомобиле или после ремонта выполняют после 500 км пробега и в дальнейшем проверяйте при каждом ТО-1.

При ТО-1 проверяют крепление рычага и накладок поворотной цапфы, ведущих фланцев ступицы и фланцев полуосей и наличие зазоров в шкворневых соединениях.

Проверку и устранение зазоров в шкворневых соединениях на автомобиле без разбора цапфы проводится в следующем порядке: затормозите стояночным тормозом или подставьте под задние колеса колодки, поднимите домкратом передний мост и поставьте на подставки, снимите колесо, отверните болты крепления обойм уплотнительных манжет шаровой опоры, сдвиньте обоймы с уплотнительными манжетами на шейку шаровой опоры и, покачивая руками корпус поворотной цапфы вверх и вниз, проверьте осевой зазор шкворней; при наличии осевого зазора шкворней отверните гайки шпилек крепления рычага тяги сошки или болты крепления верхней накладки и снимите рычаг или верхнюю накладку шкворня, выньте тонкую (0.1 мм) регулировочную прокладку и установите рычаг или накладку на место, снимите нижнюю накладку шкворня и проделайте то же самое.

Для сохранения соосности шарнира следует вынимать прокладки одинаковой толщины сверху и снизу. Проверьте результаты сборки. Если зазор не устранен, повторно выполните регулировку за счет снятия более толстых прокладок. Вынутые прокладки сохраните, так как после нескольких регулировок под рычагом и накладками могут остаться только толстые прокладки (0.4 мм), которые необходимо заменить несколькими тонкими.

Помимо износа торцевых поверхностей шкворня и опорных шайб, может появиться износ шкворней и втулок по диаметру. При этом даже правильно отрегулированный натяг подшипников шкворней не устранит углового качания поворотного кулака. Большой износ шкворней и втулок по диаметру вызывает нарушение угла развала колес, «влияние» их при езде и неравномерный износ шин. В этом случае необходимо заменить изношенные детали новыми.

Через одно ТО-1 смажьте через пресс-масленки верхние шкворни поворотных цапф.

При ТО-2 подтяните все крепежные детали и проверьте осевой зазор ведущей шестерни и зазоры в подшипниках ступиц колес, схождение и максимальные углы поворота передних колес, уровень масла в картерах мостов. Уровень масла должен быть у нижней кромки маслоналивного отверстия, а в картерах бортовых передач допускается понижение уровня масла на 12…15 мм ниже нижней кромки.

Осевой зазор ведущей шестерни проверяйте за фланец крепления карданного вала. Осевой зазор в подшипниках ведущей шестерни не допускается, так как при этом происходит быстрый износ зубьев шестерен и возможно заклинивание моста. Для устранения зазора подтягивайте гайку крепления фланца. В мостах с неразъемным картером (УАЗ-3160) не допускайте перетяжку гайки. Если закернённую гайку подтянуть не удается, ее следует сначала отпустить на 0.5…1.0 оборота, а затем затянуть для устранения осевого зазора. После регулировки гайку закерните в паз вала. Осевой зазор ведомой шестерни главной передачи устраните подтяжкой гайки подшипника дифференциала, предварительно сняв стопорильную пластину.

В мостах с разъемом картера в вертикальной плоскости осевой зазор в подшипниках ведущей шестерни устраняйте затяжкой гайки крепления фланца до отказа, предварительно ее расшплинтовав. Если осевой зазор при этом не устранится, уменьшите толщину пакета, состоящего из прокладок и регулировочного кольца, и после затяжки гайки проверьте предварительный натяг подшипников.

Подшипники ступиц колес регулируйте в следующем порядке:

- поднимите домкратом колесо, снимите устройство для отключения колес переднего моста или полуось заднего моста(на мостах с бортовыми передачами — ведущий фланец),отогните ус стопорной шайбы, отверните контргайку, снимите стопорную шайбу и отверните гайку регулировки подшипников на 1/6…1/3 оборота;

- затяните гайку регулировки подшипников ступицы при помощи ключа длиной 300…500 мм усилием одной руки до тугого вращения колеса на подшипниках. При затягивании гайки нажимайте на вороток плавно, без рывков и одновременно поворачивайте колесо для правильного размещения роликов на беговых дорожках колец подшипников;

- отверните гайку на ј…1/3 оборота (полторы-две грани), поставьте стопорную шайбу, затяните контргайку и застопорите их, подгибая усы на грани гайки и контргайки.

После этого проверьте регулировку подшипников. При правильной регулировке тормозной барабан должен свободно вращаться без заеданий и заметного осевого зазора и качки;

- установите на место устройство для отключения колес переднего моста или полуось заднего моста (на мостах с бортовыми передачами — ведущий фланец), установите болты с пружинными шайбами и затяните их моментом 60…70 Н*м.

Правильность регулировки подшипников проверьте по нагреву ступиц при движении. Небольшой нагрев ступиц не вреден. При сильном нагреве отпустите гайку на 1/6 оборота, соблюдая изложенную последовательность.

Схождение колес регулируйте изменением длины тяги пулевой трапеции путем вращения регулировочного штуцера , установленного у правого наконечника рулевой тяги (на мостах с бортовыми передачами — вращением самой тяги).

Схождение колес должно быть таким, чтобы размер между внутренними бортами шин был на 1.5…3.0 мм меньше размера сзади. Проверяйте схождение при помощи раздвижной линейки модели 2182. по окончании регулировки затяните стопорные гайки с моментом 105…130 Н*м.

Углы поворота колес проверяйте на стенде или при помощи прибора модели 2142. узлы поворота правого колеса вправо, а левого влево не должны превышать 27 градусов (на мостах с бортовыми передачами — не более 28 градусов).

Регулировку производите болтом 27 (см. рис. 5).

Рис. 6

Через одно ТО-2 замените смазку в ступицах колес и в шарнирах поворотных цапф переднего моста. Для замены смазки в ступице и шарнире поворотной цапфы в мостах с одноступенчатой главной передачей после снятия замочной шайбы отверните болты крепления тормозного механизма (на автомобилях с дисковыми тормозными механизмами), снимите тормозной механизм и осторожно, чтобы не повредить гибкий тормозной шланг, подвяжите его к раме;

- Отверните гайку снимите стопорную шайбу и осторожно, чтобы не повредить рабочую кромку резиновой манжеты, снимите ступицу в сборе с тормозным диском (барабаном) с цапфы;

- Выверните болты крепления цапфы и осторожно, чтобы не повредить шланг тормозного механизма (на автомобилях с колодочными тормозными механизмами), снимите щит с колодками в сборе с цапфы и подвяжите его к раме;

- Снимите цапфу с внутренней и внешней прокладками и выньте из корпуса цапфы шарнир равных угловых скоростей;

— Удалите отработанную смазку в шарнире, ступице и подшипниках, тщательно промойте керосином и заложите свежую смазку в шарнир и подшипники. В ступицу между подшипниками заложите смазку толщиной 10…15 мм. Не закладывайте смазки больше нормы, указанной в таблице смазывания. Лишняя смазка будет выдавливаться из шарнира в кожух полуоси, а из ступицы — в колесный тормозной механизм.

Для замены смазки в шарнире поворотной цапфы в мостах с ботовыми передачами отсоедините гибкий шланг тормозного механизма от тормозного цилиндра и наконечники рулевых тяг от рычагов корпуса поворотной цапфы, отверните болты крепления обойм уплотнительных манжет шаровой опоры и сдвиньте обоймы с уплотнительными манжетами на шейку шаровой опоры;

- Отверните гайки шпилек крепления рычага или болты крепления верхней накладки шкворня и снимите рычаг или накладку и регулировочные прокладки;

- Отверните болты крепления нижней накладки, снимете накладку с регулировочными прокладками, выньте при помощи съемника шкворни из корпуса поворотной цапфы и снимите корпус с шарниром в сборе с шаровой опоры;

- Удалите отработанную смазку из шаровой опоры и корпуса, тщательно промойте керосином и заложите новую смазку;

— Сборку выполняйте в последовательности, обратной разборке, соблюдая требования по регулировке шкворней и подшипников ступицы. При установке гибкого шланга привода колесного тормозного механизма не допускайте его скручивания. После сборки прокачивайте систему тормозных механизмов.. на автомобилях с одноступенчатой главной передачей, если гибкие шланги привода тормозных механизмов не отсоединялись и ход тормозной педали не изменился, прокачивать тормозные механизмы не обязательно.

Через два ТО-2 замените масло в картерах главных и бортовых передач. Масло сливайте через сливное отверстие, при этом вывертывайте и пробку сливного отверстия. Если при замене обнаружите, что масло сильно загрязнено, то перед заливкой свежего — промойте картер керосином. Для этого залейте в картер керосин, поднимите мост домкратом и, подставив под него подставки, покрутите поднятое колесо руками в течение 2…3 мин, предварительно поставив рычаг коробки в нейтральное положение, слейте керосин, и залейте свежее масло.

Неисправности ведущих мостов, их причины и способы их устранения приведены в таблице 1.

Ремонт.

Снимите мост с автомобиля, установите на стенд и разберите в необходимом для ремонта объеме. Если при разборке установите, что конические роликовые подшипники пригодны к дальнейшей эксплуатации, выпрессовывать их наружные кольца не следует.

При снятии переднего моста подложите под задние колеса колодки (при снятии заднего — под передние), поднимите переднюю часть автомобиля. Отсоедините гибкие тормозные шланги тормозных механизмов, карданный вал, тягу сошки, амортизаторы, снимите стремянки рессор, выкатите мост, снимите колеса, установите мост на стенд, слейте масло и разберите мост.

Разборку ведущих мостов начинайте с разборки ступицы. Ступицу разбирайте в следующем порядке:

- Отверните болты крепления тормозного механизма (на передних мостах с дисковыми тормозными механизмами) и снимите тормозной механизм;

- Отверните болты крепления ведущего фланца ( фланца полуоси) и с их помощью снимите или вытащите полуоси, снимите устройство для отключения колес, разогните ус стопорной шайбы, отверните контргайку, снимите стопорную шайбу, отверните гаку регулировки подшипников, снимите упорную шайбу, ступицу с тормозным барабаном (диском), подшипниками, резиновой уплотнительной манжетой и упорной шайбой манжеты;

- Осторожно, чтобы не повредить рабочую кромку манжеты, выпрессуйте наружное кольцо внутреннего подшипника уплотнительной манжетой, упорной шайбой и внутренним кольцом подшипника;

- Снимите с помощью щипцов упорное кольцо внутреннего подшипника, сдвиньте наружное кольцо подшипника до упора в выступ ступицы (чтобы освободить упорное кольцо), снимите упорное кольцо и выпрессуйте наружное кольцо подшипника.

Бортовую передачу разбирайте в следующем порядке:

- Отверните на заднем тормозном щите штуцер трубопровода гидропривода тормозного механизма (на переднем — штуцер гибкого шланга) от колесного цилиндра, отверните гаки со шпилек крепления цапфы и снимите пружинные шайбы, маслоотражатель, прокладку маслоотражателя, цапфу, прокладку цапфы, пружинную прокладку, щит тормозного механизма с колодками в сборе и прокладку щита;

- Отверните гайку ведомого вала бортовой передачи, выверните болты крепления крышки картера бортовой передачи, снимите крышку в сборе с ведомым валом, снимите прокладку крышки и выпрессуйте ведомый вал из крышки;

- Отверните болты крепления ведомой шестерни и снимите ее с вала;

- Отметьте положение корпуса роликового подшипника на приливе картера бортовой передачи заднего моста (порядок дальнейшей разборки бортовой передачи переднего моста см.

далее), отверните болты крепления корпуса и снимите корпус подшипника, выньте из картера стопорное кольцо шарикового подшипника, полуось и маслоотражатель;

- Снимите с полуоси стопорное кольцо роликового подшипника, подшипник, ведущую шестерню и шариковый подшипник.

Поворотные цапфы переднего моста с бортовыми передачами разбирайте в следующем порядке:

- Отверните гайки крепления шаровых пальцев наконечников рулевых тяг и снимите рулевые тяги;

- Отверните болты крепления шаровой опоры поворотной цапфы к кожуху полуоси и снимите упоры-ограничители поворота колес и поворотные цапфы в сборе;

- Отверните гайки со шпилек крепления рычага на левом корпусе поворотной цапфы (болты крепления верхней накладки шкворня на правом), снимите рычаг с разжимными втулками (верхнюю накладку) и комплект регулировочных прокладок, отверните болты крепления нижней накладки и снимите нижнюю накладку шкворня с комплектом регулировочных прокладок;

- Отверните болты крепления резиновойлочного уплотнения шаровой опоры и корпуса поворотной цапфы и снимите обоймы, войлочное кольцо и резиновую манжету с пружиной в сборе;

- Выпрессуйте шкворни при помощи съемника и снимите корпус поворотной цапфы с шарниром в сборе; выпрессуйте из шаровой опоры резиновую манжету в металлическом карасе и выньте из корпуса поворотной цапфы шарнир с ведущей шестерней и подшипниками в сборе.

Без особой необходимости болты крепления корпуса роликового подшипника не отворачивайте и корпус не снимайте; отверните гайку крепления роликового подшипника на валу шарнира, снимите роликовый подшипник, ведущую шестерню, стакан шарикового подшипника и шариковый подшипник.

Шарнир равной угловой скорости разбирайте в

Отметьте краской взаимное расположение вилок кулаков шарнира и разведите кулаки на 10…12 мм. Для этого постучите вилкой короткого кулака об угол деревянной подставки;

— Закрепите шарнир за стержень длинного кулака коротким кулаком вверх и наклоняйте короткий кулак в сторону одного из периферийных шариков до тех пор, пока противоположный шарик не выйдет из канавок (допускаются удары медным молотком по стержню короткого кулака), при этом соблюдайте осторожность, так как один из периферийных шариков может вылететь из шарнира с большой скоростью.

Главную передачу и дифференциал моста с неразъемным картером разбирайте в следующем порядке:

- Отверните болты крепления крышки картера, снимите крышку и прокладку;

- Отверните болт крепления стопорной пластины и выньте пластину, отверните болты крепления крышек подшипников крепления дифференциала и снимите крышки;

- Ослабьте гайку затяжки подшипников дифференциала и выньте из картера дифференциал с ведомой шестерней в сборе, подшипники и регулировочное кольцо положения ведомой шестерни;

- Отверните гайку на хвостовике ведущей шестерни, снимите шайбу и фланец и выпрессуйте шестерню внутрь картера с распорной втулкой, внутреннем кольцом большого конического подшипника и маслоотгонным кольцом;

- Снимите с ведущей шестерни распорную втулку, спрессуйте внутреннее кольцо подшипника и снимите маслоотгонное кольцо;

- Выньте из картера армированную резиновую манжету с пружиной в сборе, внутренне кольцо малого конического подшипника и выпрессуйте наружные кольца подшипников;

— Отверните болты крепления ведомой шестерни к коробке дифференциала, снимите ведомую шестерню, отверните болты крепления половин крепления коробки дифференциала, отсоедините правую половину коробки от левой и выньте шестерни дифференциала, оси сателлитов и упорные шайбы.

Главную передачу и дифференциал моста с разъемным в вертикальной плоскости картером разбирайте в следующем порядке:

Отверните гайки и болты крепления крышки и картера, осторожно разъедините мост на две части, снимите прокладку, выньте из картера дифференциал с ведомой шестерней в сборе и подшипниками дифференциала.

Снятие ведомой шестерни, разборку дифференциала и выпрессовку ведущей шестерни из картера моста с бортовыми передачами аналогичны предыдущим работам (мост с неразъемным картером).

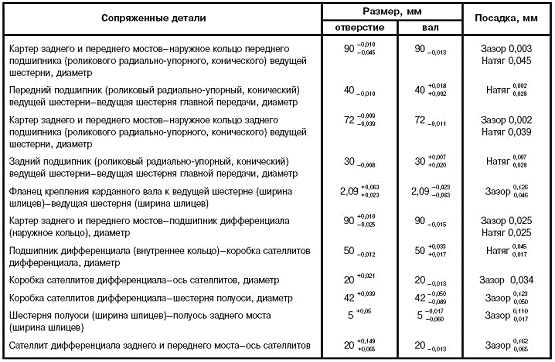

При контроле деталей после промывки проверьте их состояние и пригодность к дальнейшей эксплуатации, руководствуясь допусками и посадками деталей, приведенными в таблице 2.

Таблица 1

Подшипники, имеющие износ на рабочих поверхностях или на торцах, шестерни с задирами или выкрашиванием на зубьях, оси сателлитов и коробки сателлитов дифференциала с задирами и сильным износом замените комплектно.

Армированные резиновые манжеты должны быть эластичными, без трещин, затвердения рабочей кромки и деформации арматуры или отслоение от нее. Полоска износа рабочей кромки не должна быть более 2 мм. Торцы маслоотгонных колец не должны иметь задиров. Допускается шлифовка колец до толщины 5 мм. Толщина изношенных опорных шайб полуосевых шестерен должна быть не менее 1.2 мм. При износе торцов коробки сателлитов дифференциала допускается установка увеличенных по толщине опорных шайб на 0.1…0.2 мм (номинальный размер 0.71 мм).

Канавки шарниров постоянной угловой скорости на должны иметь выкрашиваний. Допускается местный износ канавок на глубину до 0.6 мм.

Упорные шайбы шарниров в шаровых опорах и цапфах с задирами и сильным износом, шкворни и опорные шайбы шкворней с задирами и выкрашиванием и втулки в цапфах с задирами и сильным износом заменить. Шейки цапф не должны заметного износа в зонах прилегания внутренних колец подшипников, а кольца — наволакивание металла на внутренних поверхностях. Кольца подшипников и цапфы не должны иметь цветов побежалости. Износ втулки цапфы в зоне трения рабочей кромки резиновой манжеты допускается на небольшую глубину (0.2 мм) и только в виде ровной и гладкой канавки.

Шпильки крепления рычага поворотной цапфы с поврежденной резьбой или прослабленной посадкой в корпусе замените. Шпильки изготовлены из хромистой стали и термически обработаны. Замена хотя бы одно из них шпилькой без термической обработки не допускается. Износ или срыв резьбы более двух ниток в корпусе поворотного кулака восстановите нарезанием резьбы ремонтного размера М14х1.25 и изготовлением ступенчатой шпильки. Срыв резьбы в корпусе под болты крепления цапфы восстановит нарезанием резьбы ремонтного размера М12х1.25, срыв резьбы под болты крепления обойм резиновойлочного уплотнения шаровой опоры восстановите нарезанием резьбы ремонтного размера М8х1.25 с соответствующей заменой болтов. Погнутость полуосей и кулаков шарнира проверяйте в центрах при помощи индикатора в штативе. Допустимое биение на обработанных поверхностях не более 0.05 мм. Допускается правка на призмах гидравлическим прессом с усилием 50 кН. Сборку выполняйте в порядке, обратном разборке. Перед сборкой сопрягаемые поверхности деталей, подшипники, упорные шайбы и рабочие кромки уплотнительных манжет смажьте трансмиссионным маслом. При сборке дифференциала совместите порядковые номера правой и левой половинок коробки сателлитов. Резьбовые поверхности деталей и болтов в мостах УАЗ-3160 при креплении половинок коробки и ведомой шестерни обезжирьте и нанесите на резьбовую часть болтов анаэробных герметик УГ-6 ТУ 6-01-1285-84. Болты крепления половинок коробки затягивайте моментом 32…40 Н*м, болты крепления ведомой шестерни главной передачи — 100…140 Н*м. у собранного дифференциала должны проворачиваться при помощи шлицевой оправки от усилия не более 60 Н, приложенного на радиусе 80 мм.

Положение ведущей шестерни при замене шестерен главной передачи или при замене шестерен главной передачи и большого конического подшипника в мостах с неразъемным картером регулируйте подбором толщины регулировочного кольца 26 (см. Рис. 2).

Подшипники ведущей шестерни главной передачи затягивайте гайкой 8 моментом 180…250 Н*м, непрерывно вращая ведущую шестерню. После затяжки проверьте момент проворачивания ведущей шестерни, который должен быть 1.0…2.0 Н*м.

В мостах с бортовой передачей положение ведущей шестерни определяется толщиной регулировочного кольца 15 (см. Рис. 7).

Рис. 7

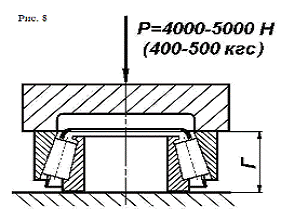

Для определения необходимой толщины кольца замерьте монтажную высоту Г (рис. 8) большого конического подшипника под осевой нагрузкой 2…2.5 кН и, если она меньше 32.95 мм, то увеличьте толщину регулировочного кольца на такую же величину.

Рис. 8

При замене только большого конического подшипника, чтобы не нарушить положение ведущей шестерни, замерьте монтажную высоту старого и нового подшипников и, если в новом подшипнике монтажная высота больше или меньше, чем у старого, в первом случае уменьшите толщину регулировочного кольца, а во втором — увеличьте.

Подшипники ведущей шестерни главной передачи регулируйте подбором регулировочного кольца 6 (см. Рис.7) и затяжкой гайки 10. Если это сделать не удается, то установите одну прокладки 12 и вновь подбором кольца и затяжкой гайки добейтесь такого предварительного натяга подшипников, чтобы осевое перемещение ведущей шестерни отсутствовало, а шестерня вращалась рукой без большого усилия. Проверку динамометром выполняйте без резиновой уплотнительной манжеты. При правильной регулировке в момент проворачивания шестерни за отверстие во фланце динамометр должен показывать 10..20 Н для приработанных подшипников и 25…35 Н для новых. (Рис. 8)

Рис. 9

автомобиль слесарь ремонт неисправность

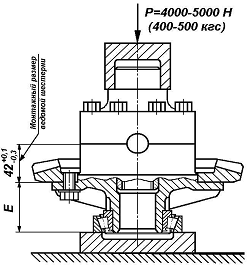

Положение ведомой шестерни в мостах автомобилей УАЗ-3160 при замене шестерен главной передачи или замене подшипника дифференциала, установленного со стороны ведомой шестерни, регулируйте подбором толщины кольца 26 (см. рис. 2).

При установке новой ведомой шестерни 2 и нового подшипника 14 измерьте размер Е (Рис. 9), приложив осевое усилие Р=4…5 кН и прикатав подшипник, чтобы ролики заняли правильное положение. В картере измерьте размер Б (см. рис. 2) от оси ведущей шестерни до упорного торца подшипника дифференциала. По действительным размерам Б, Е и монтажного размера 42 мм ведомой шестерни подберите кольцо толщиной d2=Б-[Е+(42±х)] мм с точностью ±0,025 мм , где Х — предельное отклонение от монтажного размера 42 мм с соответствующим знаком (+ или -), который нанесен электрографом на торце ведомой шестерни.

Возможные неисправности и способы их устранения

Таблица 2

|

Причина неисправности |

Способ |

|

Повышенный шум со стороны задних колес |

|

|

1.Ослабло крепление колеса |

1.Затяните болты крепления колеса |

|

2.Износ или разрушение шарикового подшипника полуоси |

2.Осмотрите полуось и замените подшипник |

|

Постоянный повышенный шум при работе |

|

|

1.Балка заднего моста деформирована, Повреждены подшипники полуосей |

1.Выправьте балку и проверьте ее размеры, замените подшипники полуосей |

|

2.Полуоси деформированы и имеют недопустимое биение |

2.Выправьте полуоси. Если они значительно повреждены, замените новыми |

|

3.Износ шлицевого соединения с полуосевыми шестернями |

3.Замените изношенные или поврежденные детали |

|

4.Неправильная регулировка, повреждение или износ шестерен или подшипников репродуктора |

4.Определите неисправность и отремонтируйте репродуктор |

|

5.Недостаточное количество масла |

5.Восстановите уровень масла и проверьте , нет ли утечки через уплотнения или в балке заднего моста |

|

Шум при разгоне автомобиля |

|

|

1.Износ или неправильная регулировка подшипников дифференциала |

1.Снимите редуктор, отремонтируйте, при необходимости замените детали |

|

2.Неправильно отрегулировано зацепление зубьев шестерен главной передачи при ремонте редуктора |

2.Отрегулируйте зацепление |

|

3.Повреждение подшипников полуоси |

3.Замените подшипники |

|

4.Недостаточное количество масла |

4.Восстановите уровень масла и проверьте , нет ли подтекания в уплотнениях или в балке заднего моста |

|

Шум при разгоне и торможении автомобиля двигателем |

|

|

1.Износ или разрушение подшипников ведущей шестерни |

1.Замените поврежденные детали |

|

2.Неправильный боковой зазор между зубьями шестерен главной передачи |

2.Проверьте шестерни и замените поврежденные, восстановив нормальный боковой зазор между зубьями шестерен |

|

Шум при движении на повороте |

|

|

1.Тугое вращение сателлитов оси |

1.Замените поврежденные или изношенные детали |

|

2.Задиры на рабочей поверхности оси сателлитов |

2.Небольшую шероховатость зачистите тонкой наждачной шкуркой, при невозможности устранить дефект замените ось сателлитов |

|

3.Заедание шестерен полуосей в коробке дифференциала |

3.При незначительных повреждениях шестерен и сопряженных поверхностей в коробке дифференциала зачистите их наждачной шкуркой, поврежденные детали замените новыми |

|

4.Неправильный зазор между зубьями шестерен дифференциала |

4.Отрегулируйте зазор |

|

5.Повреждение подшипников полуосей |

5.Замените подшипники |

|

Стук в начале движения автомобиля |

|

|

1.Увеличенный зазор в шлицевом соединении вала ведущей шестерни с фланцем |

1.Замените фланец и шестерни главной передачи |

|

2.Увеличенный зазор в зацеплении шестерен главной передачи |

2.Отрегулируйте зазор |

|

3.Износ отверстия под ось сателлитов в коробке дифференциала |

3.Замените коробку дифференциала |

|

4.Ослабли болты крепления штанг задней подвески |

4.Затяните болты |

|

Повышенный шум со стороны заднего моста |

|

|

1.Ослабление креплений колеса |

1.Затяните крепления колеса |

|

2.Износ или разрушение подшипников ступицы заднего моста |

2.Замените подшипники |

|

Постоянный повышенный шум со стороны заднего моста |

|

|

1.Полуоси деформированы и имеют недопустимое биение |

1.Замените полуоси новыми |

|

2.Неправильная регулировка, повреждение или износ шестерен либо подшипников репродуктора |

2.Определите неисправность редуктора, отремонтируйте или замените его |

|

3.Износ или неправильная регулировка подшипников дифференциала |

3.Снимите редуктор, отремонтируйте и отрегулируйте его |

|

Шум при разгоне автомобиля и торможении двигателем |

|

|

1.Неправильная регулировка зацепления шестерен главной передачи |

1.Отрегулируйте зацепление |

|

2.Недостаток масла |

2.Восстановите уровень масла и проверьте, нет ли течи в уплотнениях или балке заднего моста |

|

3.Неправильный боковой зазор в зацеплении шестерен главной передачи |

3.Отрегулируйте зазор |

|

4.Увеличенный зазор в подшипниках ведущей шестерни вследствие ослабления гайки крепления фланца или износа подшипников |

4.Отрегулируйте зазор при необходимости замените подшипники |

|

Шум при прохождении поворотов |

|

|

1.Повреждение подшипников ступицы заднего моста |

1.Замените подшипники |

|

Стук в начале движения автомобиля |

|

|

1.Износ отверстия под ось сателлитов в коробке дифференциала |

1.Замените коробку дифференциала и при необходимости ось сателлитов |

|

2.Ослаблены бодты крепления штанг задней подвески |

2.Затяните болты |

|

Утечка масла |

|

|

1.Износ или повреждение сальника ведущей шестерни |

1.Замените сальник |

|

2.Ослабление болтов крепления картера редуктора заднего моста, повреждение уплотнительных прокладок |

2.Затяните болты, замените уплотнительные прокладки |

Дефектация деталей и узлов, способы ремонта и восстановления деталей.

Дефектация деталей — технологический процесс, который носит название дефектация, служит для оценки технического состояния деталей с последующей их сортировкой на группы годности. В ходе этого процесса производится проверка соответствия деталей техническим требованиям, изложенным в технических условиях на ремонт или в руководствах по ремонту, при этом применяется сплошной контроль, т. е. контроль каждой детали.

Дефектация деталей — это также инструментальный и многостадийный контроль. Для последовательного изъятия невосстанавливаемых деталей из общей массы применяют следующие надлежащие стадии выявления деталей:

- с явными неустранимыми дефектами — визуальный контроль;

- со скрытыми неустранимыми дефектами — неразрушающий контроль;

- с неустранимыми геометрическими параметрами — измерительный контроль.

В процессе дефектации деталей используются

органолептический осмотр (внешнее состояние детали, наличие деформаций, трещин, задиров, сколов и т.д.);

- инструментальный осмотр при помощи приспособлений и приборов (выявление скрытых дефектов деталей при помощи средств неразрушающего контроля);

- безшкальных мер (калибры и уровни);

- микрометрических инструментов (линейки, штанген-инструменты, микрометры и т.д.) для оценки размеров, формы и расположения поверхностей деталей.

Остукивание детали молотком или рукояткой молотка позволяет обнаружить внутренние трещины, о чем свидетельствует дребезжащий звук. Этот процесс следует выполнять осторожно, чтобы не оставлять следов (вмятин) на поверхности проверяемой детали.

Гидравлические испытания применяют для обнаружения трещин или раковин в корпусных деталях. При испытании в детали заглушаются все отверстия, кроме одного, через внутреннюю полость которого нагнетается жидкость при давлении 2-3 кгс/см2. При наличии трещины или раковины наблюдается вытекание жидкости или запотевание стенок детали.

Измерения позволяют определить величину износа тех или иных рабочих поверхностей, отклонения элементов детали от правильной геометрической формы и нарушения во взаимном расположении поверхностей у детали. Выполняются измерения с помощью различных мерительных инструментов и приборов.

Проверка твердости детали позволяет обнаружить изменения, происходящие в материалах детали в процессе эксплуатации из-за наклепа, влияния высоких температур или агрессивных сред и т. п.

Проверка сопряжения деталей определяет наличие и величины зазоров, плотность и надежность неподвижных соединений, функциональную пригодность данного соединения и т. п.

Магнитная и ультразвуковая дефектоскопия предназначена для обнаружения скрытых дефектов в стальных и чугунных деталях. Действие магнитного дефектоскопа основано на различной магнитной проницаемости сплошного металла и металла с трещинами. При ультразвуковой дефектоскопии пороки металла выявляются при помощи ультразвуковых колебаний, которые отражаются на экране.

Керосиновая проба предназначена для обнаружения трещин. При выполнении этой пробы деталь погружают на 15-30 мин в керосин, затем тщательно протирают и покрывают мелом. Выступающий из трещины керосин увлажнит мел и даст четкие ее контуры.

Только те элементы детали, которые в процессе эксплуатации повреждаются или изнашиваются, подвергаются контролю в процессе дефектации.

Вследствие контроля детали необходимо подразделить на три группы:

- годные, — характер и износ, которых находятся в пределах, допускаемых техническими условиями (детали этой группы используются без ремонта);

- подлежащие восстановлению, — дефекты этих деталей могут быть устранены освоенными на ремонтном предприятии способами ремонта;

- негодные.

Такое распределение деталей по группам годности отнюдь не является устойчивым. Учет их распределения по группам дает возможность прогнозировать благоприятные и неблагоприятные ситуации распределения деталей по группам и объективно оценить качество труда разборщиков и дефектовщиков (специалистов в области дефектовки деталей).При сортировке деталей по группам рекомендуется их помечать краской: годные — белой, ремонтно-пригодные — зеленой, негодные — красной.

Разрабатывается стратегия дефектации на основе изучения вероятности возникновения дефектов на деталях, учета их взаимосвязи, дающая возможность повысить эффективность и производственную отдачу этого участка:

- годные без ремонта детали направляют в комплектовочное отделение, а годные габаритные детали отправляют прямо на сборку;

- базовые детали больших размеров (блок цилиндров, картер и т.д.), требующие ремонта, направляют прямо на посты восстановления;

- детали, подлежащие восстановлению, накапливаются на складе деталей, ожидающих ремонта, откуда они партиями направляются в производство цеха восстановления и изготовления деталей.

Результаты сортировки деталей учитываются в дефектовочных ведомостях. На каждом предприятии имеется сейчас своя форма ведомости дефектов, обусловленная спецификой ремонтируемого оборудования: технологическое, автотракторное, подъемно-транснортное и др. Грамотно и подробно составленная ведомость дефектов существенно дополняет технологический процесс ремонта. Этот ответственный технический документ составляется технологом отдела главного механика (ОГМ) с участием мастера и бригадира ремонтной бригады, представителей отдела технического контроля (ОТК) и цеха-заказчика. При проведении дефектации рационально использовать заранее заготовленные типовые ведомости дефектов. Эти ведомости отличаются от обычных тем, что в них внесены все изнашиваемые детали станка, определены различные возможные виды дефектов деталей и узлов и перечислены операции или даны краткие описания конкретных работ, подлежащих выполнению при ремонте. Такая ведомость представляет собой документ, синтезирующий опыт наиболее знающих работников ремонтной службы. Типовая ведомость на ремонт резко упрощает процесс дефектации, сокращает время на ее оформление, при этом сохраняются порядковые номера пунктов ведомостей и деталей, что позволяет производить маркировку последних до их разбраковки и уменьшает число ошибок при решении метода ремонта. При использовании типовой ведомости процесс дефектации в основном сводится к сверке обнаруженных дефектов ремонтируемых деталей с перечнем дефектов в типовой ведомости. Найдя в ведомости обнаруженный у детали дефект, подчеркивают соответствующий порядковый номер, операцию, группу операций и ремонтных работ. Если в типовой ведомости отсутствует нужная деталь или не предусмотрен возможный дефект у какой-либо детали, тогда в ведомости делают соответствующую дополнительную запись. После оформления ведомости на ремонт осуществляется конструкторская проработка чертежей для проведения ремонта и изготовления деталей, а также оформляется технологическая документация. Эта ведомость является документом, по которому контролируют ход изготовления деталей, ремонта, сборки и сдачи станка после ремонта.

Коэффициент годности (Кг) демонстрирует, какая часть деталей одного наименования может быть использована повторно без ремонтного воздействия при ремонте автомобилей (агрегатов).

Коэффициент сменности (Кс) демонстрирует, какая часть деталей одного наименования требует замены при ремонте автомобилей (агрегатов).

Коэффициент восстановления (Кв) характеризует часть деталей одного наименования, которые следует восстанавливать.

Обработка информации, отраженной в дефектовочных ведомостях, позволит определить маршрутные коэффициенты восстановления деталей.

Технические требования на дефектацию деталей разрабатываются заводами-изготовителями автомобилей (агрегатов) или научно-исследовательскими организациями, которые ликвидируют неясность и вопросность информации об автомобилях зарубежных производителей.

Из ее рабочего чертежа получают общие сведения о детали, они включают в себя:

- эскиз детали с указанием мест расположения дефектов;

- основные размеры детали;

- материал и твердость основных поверхностей.

При рекомендации способов устранения дефектов опираются на богатый опыт, накопленный отечественными и зарубежными ремонтными предприятиями, и на рекомендации по рациональному их выбору. На основе опыта эксплуатации и ремонта автомобилей (агрегатов), а также специальных научно-исследовательских работ выявляют возможные дефекты детали.

Допустимый размер детали — размер, при котором деталь, установленная при капитальном ремонте в автомобиль (агрегат), отработает до следующего капитального ремонта и ее износ не превысит предельного, т. е. остаточный ресурс у детали остается не меньше межремонтного tМ. Его устанавливают на основе допускаемого износа Идоп. При этом условии допустимый размер будет равен: для вала

доп = dН — Идоп,

где dН — диаметр нового вала (отверстия), мм; Идоп — величина допустимого износа вала (отверстия), мм.

Деталь во время ремонта выбраковывают, если ее размер больше (для отверстия) или меньше (для вала) допускаемого.

Для установления величины допустимого износа детали следует знать ее предельный износ. Износ в точке перехода прямолинейного участка изнашивания в криволинейный — зону форсированного износа — называют предельным. Предельный износ Ипр — это такой износ, при котором дальнейшая эксплуатация детали невозможна или нецелесообразна из-за недопустимого снижения экономических или технологических показателей. При износе Ипр размер детали считается предельным, по нему устанавливают предельное состояние детали. Наработка до предельного состояния соответствует сроку службы детали Тпр.

Предельный размер детали определяют на основе экономического и технического критериев. Экономический критерий обусловливается предельным уменьшением экономических показателей, таких как потеря мощности, снижение производительности, увеличение расхода топлива, смазки и т.д., а технический характеризуется резким увеличением темпов изнашивания, которое может привести к аварии.

Сборочно-разборочные работы осуществляемые в процессе ремонта. Инструменты и оборудование.

Для разборочного процесса следует учитывать целостность соединения, так как она характеризует состояние соединения при его разборке, форму поверхностей и метод образования соединения, которые определяют выбор способа разборки конкретного соединения и геометрической формы приспособлений и необходимый инструмент.

В основе классификации видов разборки лежит метод группировки по различным признакам, а именно: объект разборки, стадия разборки, организация производства, последовательность разборки, механизация и автоматизация процессов разборки, подвижность объекта разборки. Объектом разборки являются составные части или автомобиль в целом, поступившие на ремонтное предприятие. Стадия разборки характеризует процесс разборки по степени ее законченности. Организация производства характеризует разборку автомобиля или его составных частей в различных условиях организации выполнения технологического процесса. Последовательность разборки характеризует процесс разборки автомобиля или его составных частей, при котором разборочные операции выполняются одна за другой или одновременно. Подвижность объекта разборки отражает возможность перемещения автомобиля или его составных частей с одного рабочего места на другое. Механизация и автоматизация разборки характеризуют ее в зависимости от степени замены ручного труда машинным.

Одно эффективность разборочного процесса существенное влияние оказывает его организация. Разборка в зависимости от объема производства может быть организованна на стационарных постах или поточных линиях. Посты характеризуются как универсальные, специализированные и смешанные. При организации разборочного процесса на потоке объекты ремонта могут быть неподвижными либо перемещаться. Поточные линии могут быть однопредметными, многопредметными, прерывно- и непрерывнопоточными.

Поточная форма организации разборочного процесса является наиболее прогрессивными и позволяет улучшить качество разборки и снизить себестоимость разборочных работ. Применение поточного метода разборки позволяет сосредоточить одноименные операции на специализированных постах, сократить количество одноименных инструментов на 30 %, увеличить интенсивность использования технологической оснастки на 50 % и увеличить производительность труда разборщиков на 20 %. На предприятиях с разномарочной небольшой программой по капитальному ремонту целесообразно применять многопредметные поточные линии, которые подразделяются на ременно-поточные и групповые. Однако разборка на переменно поточных линиях требует более сложной организации производства (ступенчатый выход специализированных рабочих, сосдание большого задела агрегатов и др.).

групповая поточная линия приспособлена для одновременного выполнения разборки агрегатов разных наименований с последовательным чередованием их в зависимости от наличия ремонтного фонда и потребности в объектах для линии сборки.

Разработка технологии разборки нового вида ремфонда значительно упрощается при использовании соответствующих типовых процессов, характеризующихся однотипными элементами. Выделение подобных элементов и выбор наиболее прогрессивного решения применительно к данной типовой группе разъединений представляют собой типизацию технологического процесса разборки. Применение типовых процессов обеспечивает внедрение прогрессивных методов разборки, снижение трудоемкости, повышение качества и уровня механизации разборочных работ, упрощает нормирование процесса. В типовых процессах для каждого вида разборочных работ и каждого типа разборочных единиц выделяется типовой представитель, для которого разрабатывается типовой процесс с указанием применяемого оборудования и оснастки, нормативов времени.

Объекты разборочных работ в зависимости от их размеров подразделяются на:

- Классы — крупный комплекс разборочных работ, для выполнения которых возможно создание самостоятельного участка;

- Подклассы — меньшие комплексы разборочных работ в пределах класса, связанные общим характером их выполнения;

- Группы — несколько видов разборочных работ в пределах данного подкласса, выполняемых на однотипном оборудовании;

- Подгруппы — определенный объем работ, выполняемый в пределах данной группы с использованием однотипной оснастки.

Послеремонтные испытания.

Качество отремонтированного оборудования проверяют наружным осмотром и испытаниями на холостом ходу (обкаткой) и под нагрузкой, а также специальными испытаниями.

Наружный осмотр проводят с использованием измерительных приборов и приспособлений. При этом проверяют:

- надежность закрепления всех сборочных единиц и механизмов, наличие установочных штифтов (по два на сопряженные детали);

- качество поверхностей направляющих и столов;

- прилегание направляющих поверхностей подвижных узлов и станины;

- наличие и крепление защитных кожухов и ограждающих устройств, закрывающих вращающиеся детали (шкивы, звездочки, маховики и др.), открытые зубчатые, цепные, ременные и другие передачи, а также перемещающиеся узлы и механизмы;

- надежность крепления муфт и других деталей на входных и выходных валах узлов, отсутствие выступающих на них винтов, шпонок, шлицев и т.п.;

- наличие смазочного материала на трущихся поверхностях, в масленках, в подшипниках;

- качество уплотнений, сальников и других устройств, предохраняющих детали и узлы от попадания пыли, грязи, абразива и пр.;

- наличие масла в полостях корпусов, емкостях гидросистемы, а также смазочно-охлаждающей жидкости;

надежность подсоединения трубопроводов и отсутствие течи в гидро- и пневмосистемах, системах охлаждения, смазки, а также герметичность крышек,

фланцев, заглушек, пробок и т. п.;

- качество пригонки клиньев и прижимных планок;

- регулировку натяжения ремня, цепи, троса;

- регулировку сцепных муфт, регулируемых подшипников;

- легкость и плавность переключения рукояток;

- плавность перемещений вручную подвижных узлов и деталей, отсутствие заеданий и рывков, надежность фиксации в установленных положениях;

- наличие наружной окраски машины и окраски внутренних поверхностей маслостойкой краской.

После устранения неисправностей, замеченных при наружном осмотре, и проведения необходимых регулировочных работ машина подвергается испытаниям.

Испытание на холостом ходу (обкатка) имеет целью обеспечить приработку поверхностей подвижных соединений и выявить дефекты, возникшие в результате допущенных при ремонте и последующей сборке отклонений от технических условий (повышенный шум, вибрации, толчки, чрезмерный нагрев трущихся поверхностей и др.).

Обкатку механизмов ведут на холостом ходу, начиная с самых малых скоростей и постепенно доходя до максимальных. Последовательно включают все скорости. На максимальной скорости каждый из механизмов должен проработать не менее 1 часа до тех нор, пока температура подшипников не стабилизируется. Она не должна быть более 50-70 °С для подшипников скольжения и 60-85 °С для подшипников качения, где меньшие значения относятся к машинам повышенной точности.

В процессе обкатки сверяют действительные частоты вращения, величины подач, числа ходов ползунов, скорости перемещения различных узлов машины с паспортными данными. Расхождение не должно превышать ±5 %. оборудование для обкаткиПри обкатке подлежат проверке:

- плавность вращений и перемещений подвижных узлов при полном отсутствии заеданий и толчков;

- отсутствие вибраций при работе механизмов;

- надежность и плавность включения и выключения муфт, зубчатых передач и механизмов подач;

- безотказность действия рукояток управления во всех положениях;

- отсутствие самопроизвольного выключения рычагов управления;

- надежность систем блокировки и фиксации;

- плавность реверсирования механизмов, без рывков и ударов;

- надежность действия тормозных устройств;

- безотказное действие зажимных механизмов;

- точность и безотказность действия автоматических устройств (кулачков, упоров, копиров);

- отсутствие толчков и шума в работе зубчатых колес (допускается ровный умеренный шум);

- биение шкивов, заметное на глаз;

- отсутствие соскакивания или проскальзывания ремней;

- отсутствие опускания узлов под действием силы тяжести;

- надежность системы охлаждения и смазочной системы;

- безотказность работы гидро- и пневмосистем;

- полная исправность электрооборудования (не допускается замедленное включение или выключение аппаратуры, чрезмерный нагрев двигателя или пускового реостата, гудение реле, искрение).

Выявленные при обкатке дефекты устраняют соответствующими регулировками, отладками, а при необходимости — с частичной или полной разборкой механизма. Испытание под нагрузкой проводится после обкатки и имеет целью проверку работы отдельных механизмов и машины в целом при действии на них рабочих номинальных нагрузок и кратковременных перегрузок до 25 %. В процессе испытания машины под действием постепенно возрастающего нагружения на различных режимах проверяют работу всех механизмов, систем управления, гидро- и пневмосистем, электроаппаратуры, систем смазки и охлаждения, работу муфт, тормозов, зажимов, автоматических, реверсивных и предохранительных устройств.

Методы обкатки

Для нагружения механизмов машины при их испытании используют различные специальные и универсальные приспособления, устройства, стенды. Металлорежущие станки испытывают под нагрузкой путем обработки деталей-образцов па различных режимах (в том числе и максимальных) в соответствии с данными технического паспорта станка. При этом не должно возникать вибраций, повышенного шума, неравномерности движения отдельных узлов и механизмов, «дробления» па обрабатываемой поверхности, выкрошивания режущих кромок инструмента.

Стенд проверки гидравлики Станки для черновой обработки проверяют на потребляемую мощность, которая не должна превышать более чем на 5 % мощность, указанную в паспорте станка для данных режимов обработки. Станки для чистовой обработки проверяют на получение указанной в паспорте величины шероховатости обрабатываемой поверхности и отсутствие на ней рисок, задиров, следов дробления. Станки, предназначенные как для черновой, так и для чистовой обработки, испытывают на потребляемую мощность и качество обработки поверхности.

Прессы испытывают в течение нескольких часов при максимальных нагрузках, после чего проверяют состояние и крепление всех ответственных деталей. В гидравлических, пневматических, паровых и вакуумных прессах измеряют давление на заготовку.

Молоты испытывают в течение нескольких часов ковкой или штамповкой заготовок различных размеров (от минимальных до максимальных), контролируя при этом качество поковок,- число ударов в минуту на установившемся режиме, расход пара или воздуха.

Подъемное оборудование испытывают сначала статически при нагрузке на 25 % выше номинальной грузоподъемности, проверяя прочность и определяя деформацию элементов фермы, анализируя после испытаний состояние механизма подъема и тормозов. Кроме этого проводят динамическое испытание грузом на 10 % выше номинальной грузоподъемности путем его многократного поднимания до предельной высоты и опускания, поворота или перемещения в обе стороны. При этом контролируется работа всех механизмов, тормозов, ограничителей хода.

Транспортное оборудование испытывают на достижение заданной скорости при максимальной производительности.

Выявленные при испытаниях под нагрузкой неисправности устраняют, после чего проводят повторную проверку тех механизмов, в которых устранялись недостатки. Специальные испытания машин проводят при необходимости и с учетом специфики оборудования с целью проверки безотказности отдельных устройств, определения качества обработки детали, замера потребляемой мощности, расхода энергоносителей и др. Все машины и установки, работающие под давлением, испытывают по нормам и правилам Госгортехнадзора.