Общее устройство и техническая характеристика двигателя КамАЗа

740.10

На автомобилях КамАЗ устанавливаются восьмицилиндровые, V-образные, четырехтактные дизели модели 740 с жидкостным охлаждением.

Блок-картер двигателя отлит из чугуна и снизу закрыт штампованным поддоном. В расточках блоков установлены гильзы цилиндров «мокрого» типа. Сверху гильзы закрыты индивидуальными головками. Механизм газораспределения верхнеклапанный. В нижней части развала блока установлен распределительный вал. Под ним в коренных опорах — коленчатый вал.

В передней части блока с коленчатым валом установлена гидромуфта привода вентилятора. С правой стороны блока крепятся центробежный фильтр очистки масла, масляный фильтр, маслозаливная горловина и щуп для контроля уровня масла в поддоне. С левой стороны нижней части блока установлен электростартер [3, с.25].

С наружной стороны боковых поверхностей головок цилиндров крепятся выпускные трубопроводы, с внутренней стороны — впускные трубопроводы и водоотводящие трубы. Сверху к впускным трубопроводам крепится фильтр тонкой очистки топлива. На передних концах водоотводящих труб установлены термостаты системы охлаждения двигателя.

В развале блок-картера размещены топливный насос высокого давления, компрессор и насос гидроусилителя рулевого управления.

Указанные конструктивные решения, а также применение автоматической гидромуфты в приводе вентилятора и двух термостатов в системе охлаждения, эффективная очистка масла, топлива и воздуха обеспечивают высокую долговечность деталей и узлов двигателя.

Основные параметры двигателя модели 740.10 приведены в технической характеристике (табл.1)

Таблица 1.

Техническая характеристика

| Модель двигателя | 740.10 |

| Тип двигателя | С воспламенением от сжатия |

| Число тактов | Четыре |

| Число цилиндров | Восемь |

| Расположение цилиндров | V-образное |

| Угол развала | 90° |

| Порядок работы цилиндров | 1-5-4-2-6-3-7-8 |

| Диаметр цилиндра и ход поршня, мм | 120×120 |

| Рабочий объем, л | 10,85 |

| Номинальная мощность брутто, кВт (л. с) | 176(240) |

| Максимальный крутящий момент брутто.Н. м (кгс. м) | 833(85) |

| Частота вращения коленчатого вала, мин: | |

|

— номинальная — при максимальном крутящем моменте — на холостом ходу, не более: минимальная максимальная |

2200 1200-1600 600±50 2930 |

| Модель ТНВД | 337-40 |

| Модель форсунки | 273-30 |

| Давление начала подъема иглы форсунки, МПа (кгс/см): — в эксплуатации, не менее — новой (заводской регулировки) |

19,61 (200) 21,37-22,36(218-228) |

Высокая литровая мощность и низкий удельный расход топлива достигнуты форсированием двигателя по частоте вращения, применением совершенного смесеобразования, высокой степени сжатия и использованием тороидальной камеры сгорания.

Трудоемкость технического обслуживания двигателя в процессе эксплуатации значительно снижена благодаря применению закрытой системы охлаждения с всесезонной специальной охлаждающей жидкостью, высококачественных моторных масел двухступенчатого воздухоочистителя сухого типа, эффективных топливных и масляных фильтров.

Высокие пусковые качества двигателя при низких температурах обеспечены применением аккумуляторных батарей повышенной емкости, мощного стартера, маловязкого моторного масла и системы предпускового разогрева двигателя.

Двигатель состоит из кривошипно-шатунного механизма и механизма газораспределения и систем смазки, охлаждения, разогрева, питания топливом, питания воздухом и выпуска отработавших газов.

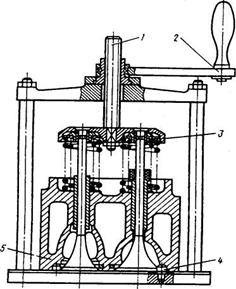

2. Устройство кривошипно-шатунного механизма

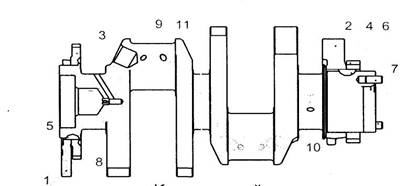

Коленчатый вал (рис.1) изготовлен из высококачественной стали и имеет пять коренных и четыре шатунные шейки, закаленных ТВЧ, которые связаны между собой щеками и сопрягаются с ними переходными галтелями. Для равномерного чередования рабочих ходов расположение шатунных шеек коленчатого вала выполнено под углом 90°.

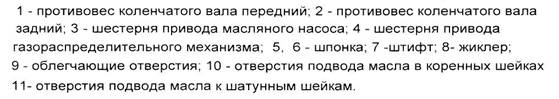

К каждой шатунной шейке присоединяются два шатуна: один для правого и один для левого рядов цилиндров (рис.2).

Подвод масла к шатунным шейкам производится от отверстий в коренных шейках 10 прямыми отверстиями 11 [3, с.27].

Для уравновешивания сил инерции и уменьшения вибраций коленчатый вал имеет шесть противовесов, отштампованных заодно со щеками коленчатого вала. Кроме основных противовесов, имеются два дополнительных съемных противовеса 1 и 2. напрессованных на вал, при этом их угловое расположение относительно коленчатого вала определяется шпонками 5 и 6 (рис.1).

В расточку хвостовика коленчатого вала запрессован шариковый подшипник 5 (рис.2).

Рис.1. Коленчатый вал.

Рис.2. Установка упорных полуколец и вкладышей подшипников коленчатого вала.

В полость переднего носка коленчатого вала ввернут жиклер 8. через калибровонное отверстие которого осуществляется смазка шлицевого валика отбора мощности на привод гидромуфты.

От осевых перемещений коленчатый вал зафиксирован двумя верхними полукольцами 1 и двумя нижними полукольцами 2 (рис.2), установленными в проточках задней коренной опоры блока цилиндров, так что сторона с канавками прилегает к упорным торцам вала. На переднем и заднем носках коленчатого вала (рис.1) установлены шестерня 3 привода масляного насоса и ведущая шестерня 4 привода распределительного вата. Задний торец коленчатого вала имеет восемь резьбовых отверстий для болтов крепления маховика, передний носок коленчатого вала имеет восемь отверстий для крепления гасителя крутильных колебаний [3, с.28].

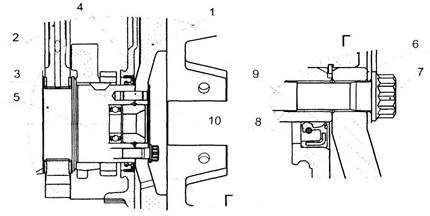

Уплотнение коленчатого вала осуществляется резиновой манжетой 8 (рис.3), с дополнительным уплотняющим элементом — пыльником 9. Манжета размещена в картере маховика 4. Манжета изготовлена из фторкаучука по технологии формования рабочей уплотняющей кромки непосредственно в прессформе.

Рис.3. Установка маховика и манжеты уплотнения коленчатого вала.

Диаметры шеек коленчатого вала: коренных 95±0.011 мм. шатунных 80±0,0095 мм. Для восстановления двигателя предусмотрены восемь ремонтных размеров вкладышей.

Вкладыши 7405.1005170 Р0.7405.1005171 Р0.7405.1005058 РО применяются при восстановлении двигателя без шлифовки коленчатого вала. При необходимости шейки коленчатого вала заполировываются. Допуски на диаметры шеек коленчатого вала, отверстий в блоке цилиндров и отверстий в нижней головке шатуна при проведении ремонта двигателя должны быть такими же, как у номинальных размеров новых двигателей. Коренные и шатунные подшипники изготовлены из стальной ленты покрытой слоем свинцовистой бронзы толщиной 0.3 мм, слоем свинцовооловянистого сплава толщиной 0.022 мм и слоем олова толщиной 0.003 мм. Верхние 3 (рис.2) и нижние 4 вкладыши коренных подшипников не взаимозаменяемы. В верхнем вкладыше имеется отверстие для подвода масла и канавка для его распределения. Оба вкладыша 4 нижней головки шатуна взаимозаменяемы. От проворачивания и бокового смещения вкладыши фиксируются выступами (усами), входящими в пазы, предусмотренные в постелях блока, крышках подшипников и в постелях шатуна. Вкладыши имеют конструктивные отличия, направленные на повышение их работоспособности при форсировке двигателя турбонаддувом, при этом изменена маркировка вкладышей на 7405.1004058 (шатунные), 7405.1005170 и 7405.1005171 (коренные).

Поэтому при проведении ремонтного обслуживания не рекомендуется замена вкладышей на серийные с маркировкой 740.100. ., так как при этом произойдет существенное сокращение ресурса двигателя.

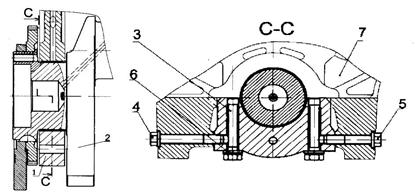

Крышки коренных подшипников (рис.4) изготовлены из высокопрочного чугуна марки ВЧ50. Крепление крышек осуществляется с помощью вертикальных и горизонтальных стяжных болтов 3, 4, 5, которые затягиваются по определенной схеме регламентированным моментом.

Рис.4 Установка крышек подшипников коленчатого вала.

![]()

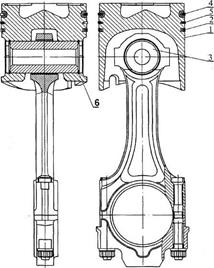

Шатун (рис.5) стальной, кованый, стержень 1 имеет двутавровое сечение. Верхняя головка шатуна неразъемная, нижняя выполнена с прямым и плоским разъемом. Шатун окончательно обрабатывают в сборе с крышкой 2. поэтому крышки шатунов невзаимозаменяемы. В верхнюю головку шатуна запрессована сталебронзовая втулка 3, а в нижнюю установлены сменные вкладыши 4. Крышка нижней головки шатуна крепится с помощью гаек 6, навернутых на болты X предварительно запрессованные в стержень шатуна. Затяжка шатунных болтов осуществляется по схеме, определенной в приложении 8. На крышке и стержне шатуна нанесены метки спаренности — трехзначные порядковые номера. Кроме того на крышке шатуна выбит порядковый номер цилиндра.

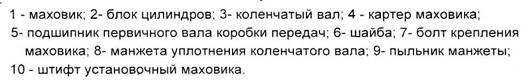

Маховик 1 (Рис.6) закреплен восемью болтами 7 шатуна, (рис.7), изготовленными из легированной стали с двенадцатигранной головкой, на заднем торце коленчатого вала и точно зафиксирован двумя штифтами 10 и установочной втулкой 3 (Рис.6) [3, с.29].

С целью исключения повреждения поверхности маховика под головки болтов устанавливается шайба 6 (рис.7).

На обработанную цилиндрическую поверхность маховика напрессован зубчатый венец 2, с которым входит в зацепление шестерня стартера при пуске двигателя (Рис.6).

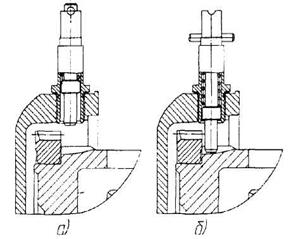

При выполнении регулировочных работ по установке угла опережения впрыска топлива и величин тепловых зазоров в клапанах маховик фиксируется при помощи фиксатора (рис.7).

Рис.6. Маховик.

При этом конструкция имеет следующие основные отличия от серийной:

- изменен угол расположения паза под фиксатор на наружной поверхности маховика;

- Рассматриваемые двигатели могут комплектоваться различными типами сцеплений.

На рис. Маховик показан для диафрагменного сцепления.

Рис.7 Положения ручки фиксатора маховика.

а) при эксплуатации;

б) при регулировки, в зацеплении с маховиком

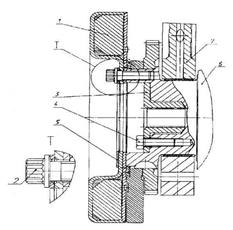

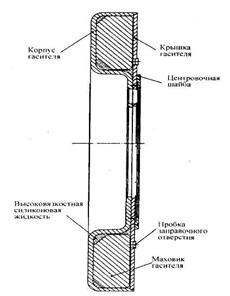

Гаситель крутильных колебаний закреплен восемью болтами 2 (рис.8) на переднем носке коленчатого вала. С целью исключения повреждения поверхносги корпуса гасителя под болты устанавливается шайба 5. Гаситель состоит из корпуса (см. рисунок) в который установлен с зазором маховик. Снаружи корпус гасителя закрыт крышкой. Герметичность обеспечивается закаткой (сваркой) по стыку корпуса гасителя и крышки. Между корпусом гасителя и маховиком находится высоковязкостная силиконовая жидкость, дозированно заправленная перед заваркой крышки. Центровка гасителя осуществляется шайбой, приваренной к корпусу (рис.9).

Гашение крутильных колебаний коленчатого вала происходит путем торможения корпуса гасителя, закрепленного на носке коленчатого вала, относительно маховика в среде силиконовой жидкости. При этом энергия торможения выделяется в виде теплоты. При проведении ремонтных работ категорически запрещается деформировать корпус и крышку гасителя. Гаситель с деформированным корпусом или крышкой к дальнейшей эксплуатации не пригоден [3, с.30].

Поршень 1 (рис.10) отлит из алюминиевого сплава со вставкой из износостойкого чугуна под верхнее компрессионное кольцо.

В головке поршня выполнена тороидальная камера сгорания с вытеснителем в центральной части, она смещена относительно оси поршня в сторону от выточек под клапаны на 5 мм.

Боковая поверхность представляет собой сложную овально-бочкообразную форму с занижением в зоне отверстий под поршневой палец. На юбку нанесено графитовое покрытие.

Рис.8 Установка гасителя крутильных колебаний коленчатого вала.

1 – гаситель; 2 – болт крепления гасителя; 3 – полумуфта отбора мощности;

4 – болт крепления полумуфты; 5 – шайба; 6 – коленчатый вал; 7 – блок цилиндров.

Рис.9 Гаситель крутильных колебаний коленчатого вала.

Рис.10 Поршень с шатуном и кольцами в сборе.

1 — поршень; 2 — маслосъемное кольцо; 3 — поршневой палец; 4, 5 — компрессионные кольца; 6 — стопорное кольцо.

В нижней ее части выполнен паз, исключающий при правильной сборке контакт поршня с форсункой охлаждения при нахождении в НМТ.

Поршень комплектуется тремя кольцами, двумя компрессионными и одним маслосъемным. Отличительной его особенностью является уменьшенное расстояние от днища до нижнего торца верхней канавки, которое составляет 17 мм. На двигателях, с целью обеспечения топливной экономичности и экологических показателей, применен селективный подбор поршней для каждого цилиндра по расстоянию от оси поршневого пальца до днища. По указанному параметру поршни разбиты на четыре группы 10, 20, 30 и 40. Каждая последующая группа от предыдущей отличается на 0,11 мм. В запасные части поставляются поршни наибольшей высоты, поэтому во избежание возможного контакта между ними и головками цилиндров в случае замены необходимо контролировать надпоршневой зазор. Если зазор между поршнем и головкой цилиндра после затяжки болтов ее крепления будет менее 0,87 мм необходимо подрезать днище поршня на недостающую до этого значения величину. Поршни двигателей 740.10, 740.11 и 740.13 отличаются друг от друга формой канавок под верхнее компрессионное и маслосъемное кольца, (см. разделы компрессионное и маслосъемное кольца).

Установка поршней с двигателей КАМАЗ 740.10 и 7403.10 недопустима. Допускается установка поршней с поршневыми кольцами двигателей 740.11 и 740.13 на двигатель 740.10 [3, с.31].

Компрессионные кольца (рис.10) изготавливаются из высокопрочного, а маслосъемное из серого чугунов. На двигателе 740.10 форма поперечного сечения компрессионных колец односторонняя трапеция, при монтаже наклонный торец с отметкой «верх» должен располагаться со стороны днища поршня. На двигателях 740.10 и 740.13 верхнее компрессионное кольцо имеет форму сечения двухсторонней трапеции с выборкой на верхнем торце, который должен располагаться со стороны днища поршня.

Рабочая поверхность верхнего компрессионного кольца 4 покрыта молибденом и имеет бочкообразную форму. На рабочую поверхность второго компрессионного 5 и маслосъемного колец 2 нанесен хром. Ее форма на втором кольце представляет собой конус с уклоном к нижнему торцу, по этому характерному признаку кольцо получило название «минутное». Минутные кольца применены для снижения расхода масла на угар, их установка в верхнюю канавку не допустима.

Маслосъемное кольцо коробчатого типа с пружинным расширителем, имеющим переменный шаг витков и шлифованную наружную поверхность. Средняя часть расширителя с меньшим шагом витков при установке на поршень должна располагаться в замке кольца. На двигателе модели 740.11 высота кольца — 5 мм а на двигателях 740.10 и 740.13 высота кольца — 4 мм.

Установка поршневых колец с других моделей двигателей КАМАЗ может привести к увеличению расхода масла на угар.

Для исключения возможности применения не взаимозаменяемых деталей цилиндропоршневой группы при проведении ремонтных работ рекомендуется использовать ремонтные комплекты:

7405.1000128-42 — для двигателя 740.10 — 240;

740.13.1000128 и 740.30-1000128 — для двигателей 740.11-260 и 740.13-300.

В ремонтный комплект входят:

- поршень;

- поршневые кольца;

- поршневой палец;

- стопорные кольца поршневого пальца

- гильза цилиндра;

- уплотнительные кольца гильзы цилиндра.

Форсунки охлаждения устанавливаются в картерной части блока цилиндров и обеспечивают подачу масла из главной СГ) масляной магистрали при достижении в ней давления 0,8 — 1,2 кг/см2 (на такое давление отрегулирован клапан, расположенный в каждой из форсунок) во внутреннюю полость поршней.

При сборке двигателя необходимо контролировать правильность положения трубки форсунки относительно гильзы цилиндра и поршня. Контакт с поршнем недопустим [3, с.32].

Поршень с шатуном (рис.10) соединены пальцем 3 плавающего типа, его осевое перемещение ограничено стопорными кольцами 6. Палец изготовлен из хромоникелевой стали, диаметр отверстия 22 мм. Применение пальцев с отверстием 25 мм недопустимо, так как это нарушает балансировку двигателя.

3. Разборка, ремонт и сборка шатунно-поршневой группы

До истечения гарантийного срока не разбирайте двигатель (не снимайте головки цилиндров, масляный картер, не нарушайте пломбы топливного насоса высокого давления и не разбирайте его), в противном случае утрачивается право на гарантийный ремонт двигателя. При необходимости допускается заменять топливопроводы высокого и низкого давления, шланги, фильтры очистки масла, топлива и воздуха, водяной насос, вентилятор, выключатель гидромуфты, внешние крепежные детали, впускные воздухопроводы и выпускные коллекторы, водосборные трубы, форсунки, штанги толкателей, турбокомпрессоры;

- Для разборки рекомендуется использовать поворотный стенд Р-770, на котором двигатель имеет возможность поворачиваться вокруг вертикальной и горизонтальной оси.

Перед установкой двигателя на стенд снимите масляный фильтр с теплообменником, вентилятор, выпускные коллекторы, кронштейны передних опор, стартер. Трущиеся поверхности деталей, кроме оговоренных особо, при сборке смазывайте моторным маслом.

Неметаллические прокладки для удобства сборки, при необходимости, ставьте с нанесением на одну из сопрягаемых деталей консистентной смазки. Следите, чтобы прокладки равномерно прилегали к сопрягаемым поверхностям, были плотно зажаты и не выступали за контур сопряженных поверхностей [4, с.10].

При установке резиновые уплотнительные кольца и заходные фаски сопрягаемых деталей смазывайте консистентной смазкой;

- Не подгибайте шпильки при надевании на них деталей.

Поршень с кольцами и шатуном в сборе устанавливают в тиски и с помощью съемника И-801.08.000 снимают с поршня кольцо компрессионное верхнее, кольцо компрессионное и кольцо маслосъемное в сборе. При необходимости замены поршня или шатуна вынимают стопорное кольцо поршневого пальца из бобышек поршня и вынимают поршень с шатуном в сборе из тисков.

Нагрев поршень в течение 10 мин в масляной ванне до температуры 80…100 °С, выпрессовывают с помощью выколотки поршневой палец. Детали шатунно-поршневой группы моют и дефектуют.

Поршень бракуют при наличии трещин, прогаров, разрушении днища, вкраплении инородных частиц, а также при износе:

- юбки поршня в плоскости, перпендикулярной оси пальца, на расстоянии 104 мм от днища — до размера менее 119,81 мм;

- отверстия под поршневой палец — до диаметра более 45,02 мм;

- канавки верхнего компрессионного кольца — до размера, измеряемого по вложенным в канавку роликам диаметром 2,96 мм, менее 120,25 мм;

- канавки нижнего компрессионного кольца — до размера, измеряемого аналогично, менее 120,7 мм;

- канавки маслосъемного кольца — до высоты более 5,1 мм;

- наружной поверхности — до диаметра менее 44,99 мм.

Поршневой палец бракуют при наличии сколов, трещин, рисок, забоин и следов коррозии на поверхности и торцах, а также при износе наружной поверхности до диаметра менее 44,99 мм, В последнем случае деталь следует направить на восстановление [4, с.10].

Шатун в сборе бракуют при наличии трещин или обломов, износе торцов нижней головки по ширине до размера менее 33,23 мм. Изгиб и скручивание шатуна определяют с помощью приспособления 30701. При непараллельности осей отверстий головок шатуна на длине 100 мм более 0,06 мм шатун бракуют или направляют на восстановление.

При износе отверстия во втулке верхней головки шатуна до диаметра более 45,04 мм втулку выпрессовывают и устанавливают новую бронзовую втулку таким образом, чтобы масляные отверстия во втулке и шатуне совпадали. Перед установкой втулку охлаждают до температуры минус 50 ° С. Запрессовка втулки не допускается. Отверстие в установленной втулке растачивают до диаметра 45+8; 4 мм при частоте вращения расточной головки 1600 мин и подаче 0,06 мм/ оборот. Восстановленный шатун промывают и обдувают сжатым воздухом. При износе отверстия в верхней головке шатуна под втулку до диаметра более 49,02 мм шатун бракуют или направляют на восстановление. При износе отверстия нижней головки шатуна до диаметра более 85,02 мм его обрабатывают до ремонтного размера 85,5 мм, а при диаметре более 85,535 мм — бракуют или направляют на восстановление.

Перед сборкой шатунно-поршневой группы поршневые пальцы подбирают к шатунам. Поршень нагревают в масле до температуры 80…100°С, помещают в приспособление для сборки и соединяют с шатуном поршневым пальцем, установив шатун так, чтобы выточки под клапаны в поршне и пазы под усы вкладышей на шатуне были расположены с одной стороны. Запрессовка поршневого пальца не допускается. Перед сборкой сопрягаемые поверхности поршневого пальца и отверстий в поршне смазывают тонким слоем чистого моторного масла М ЮГгк [4, с.11].

В канавки поршня устанавливают стопорные кольца поршневого пальца. На поршень с помощью приспособления для снятия и установки колец последовательно устанавливают маслосъемное и компрессионные кольца (рис.10).

При монтаже маслосъемного кольца в канавку поршня устанавливают расширитель и затем надевают маслосъемное кольцо так, чтобы стык расширителя находился диаметрально противоположно замку кольца. Компрессионные кольца устанавливают на поршень скошенной стороной и клеймом «верх» к днищу поршня. Замки соседних колец располагают под углом 120 °С. Перед установкой колец удаляют нагар из канавок поршня, а после установки проверяют легкость перемещения колец в канавках.

Шатун также должен свободно перемещаться вокруг оси поршневого пальца. При соблюдении этих требований поршень в сборе с шатуном снимают с приспособления и передают на сборку двигателя.

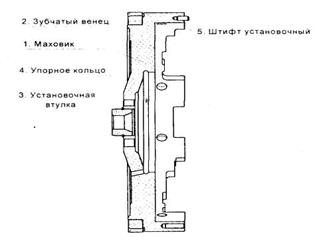

Рис.11. Разборка головки цилиндров в приспособлении И-801.06.000

1 — винт; 2 — рукоятка; 3 — тарелки клапанов; 4 — штифт; 5 — головка цилиндров.

Головку цилиндров устанавливают на приспособление для разборки-сборки 7831-4044 или верстак. Разогнув усики стопорной шайбы крепления стойки коромысел, отвертывают гайки крепления стоек оси коромысел и снимают стойку коромысел, стопорные шайбы и фиксатор коромысел, а затем — коромысла клапанов со стойки коромысел. Отвернув и сняв гайку 10 регулировочного винта, ввертывают регулировочный винт 8 коромысла, снимают головку цилиндров с приспособления для разборки-сборки и устанавливают на приспособление для снятия-установки клапанов (рис.11) так, чтобы штифты 4 вошли в отверстия под болты крепления головки.

Вращением рукоятки приспособления отжимают тарелки пружин клапанов вместе с втулками и снимают сухари клапанов, тарелки с втулками, наружные и внутренние пружины и шайбы пружин клапанов. С направляющей втулки впускного клапана снимают уплотнительную манжету в сборе, после чего из головки цилиндров извлекают впускные и выпускные клапаны [4, с.13].

При необходимости замены вывертывают следующие детали: ввертыш крепления впускного коллектора, ввертыш крепления водяной трубы, шпильки крепления патрубка выпускного коллектора, шпильки крепления стоек коромысел и шпильки крепления скобы форсунки. Головку цилиндров снимают с приспособления.

Головку цилиндров и снятые детали моют, клапаны, седла и направляющие втулки клапанов очищают от нагара, обдувают детали сжатым воздухом и дефектуют.

Головку цилиндров устанавливают на стенд для опрессовки 470.085 и проверяют под давлением воздуха 0,3 МПа (3 кгс/см) в течение 2 мин герметичность рубашки охлаждения и под давлением 0,6…0,65 МПа (6…6,5 кгс/см) — герметичность масляных каналов. При утечке воздуха головку цилиндров бракуют. Она также подлежит выбраковке при наличии трещин, захватывающих внутренние каналы, полости отверстий под форсунку, направляющие втулки и поверхность сопряжения с блоком цилиндров, при разрушении посадочных мест под седла клапанов и перемычек между ними, при повреждении или гравитационном разрушении поверхности сопряжения с блоком цилиндров [4, с.14].

При наличии выработки или раковин на рабочей поверхности седел клапанов их обрабатывают до выведения дефекта притиркой, не допуская увеличения диаметра седла выпускного клапана более 43 мм, а впускного — 48 мм. При невозможности устранения дефекта седла заменяют.

При наличии трещин, сколов, механических повреждений на поверхности направляющих втулок клапанов, а также при износе отверстия в направляющей втулке до диаметра более 10,04 мм втулку заменяют. Также подлежит замене при прогорании или механическом повреждении уплотнительное кольцо газового стыка.

Крышку головки цилиндров бракуют при наличии обломов и трещин. Неплоскостность поверхности прилегания к головке цилиндров проверяют щупом на поверочной плите. Она должна составлять не более 0,15 мм. В противном случае поверхность обрабатывают до устранения дефекта, снимая слой металла не более 0,5 мм. При невозможности устранения дефекта деталь бракуют.

Коромысло клапана с втулкой в сборе бракуют при наличии обломов или трещин, а также при износе носка коромысла по высоте. Расстояние от горизонтали, проходящей через центр отверстия во втулке коромысла, до носка коромысла, должно быть не более 6,0 мм. При износе отверстия во втулке ее заменяют и обрабатывают под ремонтный размер в соответствии с ремонтным размером стойки коромысел.

Стойку коромысел бракуют при наличии обломов или трещин. При износе опорных поверхностей их обрабатывают до ремонтного размера, при диаметре более 24,66 мм — бракуют.

Клапаны впускной и выпускной бракуют при наличии трещин, обломов, износе или выгорании рабочей фаски клапана. При износе стержня впускного клапана до диаметра менее 9,94 мм, а выпускного — 9,90 мм клапан бракуют или направляют на восстановление. При неравномерном износе торца стержня клапана его обрабатывают до устранения дефекта, не допуская

уменьшения высоты от торца до кольцевой проточки сверх 6,3 мм. При невозможности устранения дефекта клапан бракуют.

После устранения дефектов головку цилиндров в сборе с направляющими втулками клапанов помещают на приспособление для разборки-сборки 7831-4044 или верстак и устанавливают на место, если они были сняты, следующие детали: шпильки крепления патрубка выпускного коллектора (высота выступания шпилек 52±1 мм), шпильки крепления скоб форсунки, шпильки крепления стоек коромысел, ввертыш крепления впускного коллектора и ввертыш крепления водяной трубы. Головку цилиндров снимают с приспособления для сборки и устанавливают на стенд для притирки клапанов седлами клапанов вверх [4, с.15].

Приготовив притирочную пасту из 81% электрокорунда зернистого и 13% парафина, разведенных в моторном масле МЮГгк до сметанообразного состояния, наносят пасту на рабочую поверхность седел клапанов. Установив впускной и выпускной клапаны в головку цилиндров, выполняют их притирку до тех пор, пока на фасках клапана и седла не появится непрерывный матовый поясок шириной не менее 1,5 мм без рисок и разрывов на поверхности пояска. При правильной притирке матовый поясок на седле должен начинаться у основания большого конуса седла.

Головку цилиндров и клапаны укладывают в тару, ячейки которой пронумерованы и обеспечивают сохранение принадлежности клапанов и седел, к которым они притерты. Детали промывают в моющем растворе КМ-1 с пеногасителем ЭАП-40. Концентрация КМ-1 — 5 г/л, ЭАП-40 — 0.2…0.3%. Состав моющего раствора: карбонат натрия — 22,5%, тринатрийфосфат — 18,9%, триполифосфат натрия — 50,6%, сульфонал — 2,3%, синтанол ДТ-7 — 5,7%. Температура моющего раствора 70…80 °С, время выдержки 2 мин.

После мойки головку цилиндров устанавливают на приспособление для снятия-установки клапанов (см. рис.11), смазывают стержни клапанов и рабочие поверхности направляющих втулок чистым моторным маслом и устанавливают клапаны на свои места согласно нумерации после притирки.

На направляющую втулку впускного клапана устанавливают уплотнительную манжету в сборе, устанавливают шайбы пружин клапанов, внутренние и наружные пружины, тарелки пружин клапанов с втулками и вращением рукоятки приспособления сжимают пружины с тарелками и втулками. Установив сухари клапанов, отпускают пружины следя за тем, чтобы сухари вошли во втулку.

Сняв головку цилиндров с приспособления, проверяют герметичность клапанов. Для этого головку цилиндров устанавливают поочередно впускными и выпускными окнами вверх и заливают в них дизельное топливо. Хорошо притертые клапаны не должны пропускать топливо в местах уплотнения в течение 30 с. При подтекании топлива следует постучать резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны необходимо притереть повторно. Качество притирки можно проверить на карандаш, для чего поперек фаски клапана на равном расстоянии наносят шесть-восемь черточек. Клапан вставляют в седло и, сильно нажав на него, поворачивают на 1/4 оборота. При хорошей притирке все черточки должны быть стерты.

Кривошипно-шатунный механизм является основным механизмом поршневого двигателя. Он служит для восприятия давления газов в такте рабочего хода и преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала. Он состоит из блок-картера, гильз и головок цилиндров, поршней с кольцами и поршневыми пальцами, шатунов, коленчатого вала, коренных и шатунных подшипников и маховика.

Маховик изготовлен из специального серого чугуна. Зубчатый венец напрессован на маховик с предварительным нагревом. Маховик закреплен на заднем торце коленчатого вала болтами и зафиксирован двумя штифтами и установочной втулкой.

Шатуны — стальные, двутаврового сечения. Соединение нижней головки шатуна с крышкой выполнено с прямым плоским разъемом.

Поршни отлиты из высококремнистого алюминиевого сплава и оснащены чугунной упрочняющей вставкой под верхнее компрессионное кольцо и коллоидно-графитным приработочным покрытием юбки. На поршне установлены два компрессионных и одно маслосъемное кольца. Компрессионные кольца изготовлены из чугуна специального химического состава, сечение кольца представляет собой одностороннюю трапецию. Боковая рабочая поверхность верхнего компрессионного кольца покрыта хромом, нижнего — молибденом. Маслосъемное кольцо имеет прямоугольное сечение, витой пружинный расширитель и хромированную рабочую поверхность. При сборке двигателя обеспечивается выступание поршня над уплотнительным торцом гильзы цилиндра.

Поршневые пальцы изготовлены из хромоникелевой стали в виде пустотелых цилиндрических стержней и упрочнены цементацией и закалкой. Осевое перемещение пальца в поршне ограничено стопорными кольцами.

1. Аймасов Н.У., Гатауллин Н.И. Двигатели автомобилей КамАЗ. – Набережные Челны, 2002 г.

2. Барун В.Н., Азаматов Р.А. Техническое обслуживание и ремонт Автомобилей КамАЗ. – 2-е изд. перераб и допол. – М.: Транспорт, 1987.

3. Карагодин В.И., Карагодин Д.В. Автомобили КамАЗ: устройство, техническое обслуживание и ремонт. — М.: Транспорт, 2001. — 342 с.

4. Медведков В.И., Билык С.Т. Автомобили КамАЗ – 5320: Учебное пособие. – М.: Издательство ДОСААФ, 1999.

5. Руководство по эксплуатации и техническому обслуживанию двигателей КамАЗ серии В: Бюллетень, 1996.