Неорганические теплоизоляционные материалы и изделия изготовляют на основе минерального сырья (горных пород, шлака, стекла, асбеста).

К этой группе относят: минеральную, стеклянную вату и изделия из них. Эти материалы малогигроскопичные, огнестойки, не подвергаются загниванию. Их используют как для утепления строительных конструкций, так и для изоляции горячих поверхностей промышленного оборудования и трубопроводов.

Вата минеральная — это строительный материал, выполняющий теплоизоляционную функцию, состоящий из слабо уплотненной массы стекловидных волокон. Минеральная вата производится из силикатных расплавов на основе доменных шлаков, а также из смеси осадочных (мергель, доломит, известняк) и изверженных (диабаз, базальт, порфирит и т. д.) горных пород.

Вата стеклянная — это мягко-рыхлый строительный материал, структура которого представляет переплетенные между собой тончайшие стеклянные волокна. Основным сырьем для изготовления стеклянной ваты служат кварцевый песок, известняк, кальцинированная сода. Основное применение — в производстве теплоизоляционных материалов.

Цель данной работы — рассмотреть минеральную и стеклянную вату и изделия на их основе.

Задачи работы:

- рассмотреть историческую справку;

- рассмотреть классификацию;

- посмотреть сырьевые материалы;

- основные свойства продукции;

- рассмотреть технологическую схему.

1. Историческая справка

Основным видом теплоизоляционных материалов в России и за рубежом в настоящее время является минеральная вата и фабрикаты из нее.

Первое искусственное волокно — шлаковата — появилось побольше 100 лет тому назад, а ужe в 1897 г. было изготовлено высококачественное минеральное волокно с глинистых пород. В промышленных масштабах хозяйство минеральной ваты началось с 1914 г.

В нашей стране промышленное действие шлаковаты получает развитие в годы Советской власти: в 1930 г.- на Билимбаевском металлургическом заводе; в 1932 г. был пущен шлаковатный рулон сословие в Сатке.

В 1933 г. введен в действие новоиспеченный Билимбаевский шлаковатный завод.

В 1950 г. в Советский Союз уже производилось около 30 тыс. м в год шлаковаты и начался выпуск минераловатного ковра в рулонах, В дальнейшем наметилась ход к сокращению доли выпуска товарной минеральной ваты и увеличению производства изделий из нее, которая сохраняется и в настоящее время как в нашей стране, круглым счетом и за рубежом.

Минеральная вата и изделия из неё

... Минераловатные плиты ·Минераловатные жесткие плиты Эти плиты производятся из смешанной с битумной эмульсией или синтетическими смолами минеральной ваты методом прессования и полимеризации. Толщина плит ... применения Вата минеральная предназначена для изготовления теплоизоляционных и звукоизоляционных изделий, а ... использования горных пород базальтового камня, благодаря чему минеральная вата также ...

Основными минераловатными изделиями в отечественной практике являются минераловатные плиты на синтетическом и битумном связующем, прошивные маты, плиты в целях строительной и мoнтaжнoй изоляции. В 70-е годы началось интенсивное освоение эффективных минераловатных изделий, в частности, жестких минераловатных плит марки ПЖ (ГОСТ 9573-82), плит повышенной жесткости с ориентированными волокнами (ламельных плит).

Хотя с давних пор минеральное волокно существовало в природе как продукт вулканических извержений, искусственным путем базальтовый волокнистый продукт был получен лишь в 1840 г. в Англии. Как следует из материалов компании Rockwool Russia, с 1870 г. в США было запущено промышленное производство базальтового волокна для целей теплозащиты сталелитейных печей. Промышленное производство силикатного волокна было организовано в 1938 г. на заводе компании Owens-Corning Fiberglas Corporation, которая проводила опыты по производству стекловолокна еще в 20-х гг. С 1939 г. эта компания выполняла госзаказы на утепление военных судов.

Несмотря на длительную историю и присутствие серьезных конкурентов на рынке теплоизоляции, минеральная вата пользуется популярностью и в наши дни.

Классификация

Под минеральной ватой в широком смысле принято понимать любой волокнистый утеплитель, произведенный на основе минеральной сырья. Минеральную вату в зависимости от используемого для ее производства сырья подразделяют на:

ü стекловату, производимую из смеси песка, соды, известняка и т.д.

ü каменную вату, для производства которой используются горные породы — базальт, габбро, порфирит и др.

ü шлаковату, производимую на основе металлургических шлаков и других побочных продуктов промышленности.

Также минеральная вата — это волокнистый бесформенный материал — состоит из тонких расплавов стекловидных волокон диаметром 5-15 мкм, получаемых из расплава легкоплавких горных пород (мергелей, доломитов и др.), металлургических и топливных шлаков и их смеси. Расплав обычно получают в вагранке. Волокна образуются при воздействии подаваемого под давлением пара или воздуха на непрерывно вытекающую из вагранки струю расплава, либо путем подачи расплава на валки или фильтры, или диск центрифуги. Полученное минеральное волокно собирается в камере волокноосаждения на непрерывно движущейся сетке. В эту камеру вводят органические и минеральные связующие вещества:

- ü минераловатные твердые плиты;

- ü минераловатные изделия с гофрированной структурой;

- ü минераловатные полужесткие и мягкие плиты;

- ü прошивные маты;

- ü базальтовое волокно;

- ü неорганические жесткие изделия;

- ü теплоизоляционные легкие бетоны;

- ü вулканитовые изделия;

- ü совелит;

- ü теплоизоляционные цементные ячеистые бетоны;

- ü ячеистое стекло.

Каменная вата — именно каменную вату, которую в свою очередь в зависимости от используемого сырья можно разделить на: базальтовую вату — тонкое (диаметр 3-6 мкм) и супертонкое (диаметр до 3 мкм) базальтовое волокно без связующих компонентов; габбро-базальтовую и порфиритовую вату (диаметром волокна 4-6 мм) с улучшающими добавками и с различного рода связующими (формальдегидные смолы, битумные материалы, глины и т.д.).

Производство асбестоцементных изделий и характеристика ОАО Белгородасбестцемент

... осаждаясь на поверхности асбестовых волокон, уменьшают их сцепление с цементом, затрудняют фильтрацию асбестоцементной суспензии и снижают механическую прочность изделий. Производство асбестоцементных ... изделий – асбестоцементным. Поэтому, выбранная мной отрасль для написания работы, я считаю, многозначащей и актуальной в жизни и развитии всего человечества. 1.2 Сырьевые материалы для производства ...

Теплоизоляция из супертонкого волокна является одним из лучших изоляционных материалов, выдерживающим высокие температуры, обладающим легким весом и химической стойкостью, высокой вибростойкостью (потеря массы при 900 С, частоте в 50 Гц и времени воздействия 3 часа составляет всего 0,35%), высокими звукоизоляционными характеристиками (коэффициент звукопоглащения 0,95…0,99).

При этом, теплоизоляция из супертонкого волокна имеет ряд недостатков, ограничивающих ее широкое применение: высокая стоимость, жесткость, в Европе считается концерогенной. Применяется в авиастроении, атомной энергетике, химической и биологической промышленности, кораблестроении, производстве космических аппаратов, автомобилестроении, криогенной технике и т.д.

Эковата — является отличным теплоизолирующим и звукопоглащающим материалом, позволяет создавать сплошной слой утепления без образования мостиков холода (стыки между теплоизоляционными материалами, пустоты и прочие места, с высокой теплопроводностью), эковата способна аккумулировать и отдавать естественную влагу без потери изолирующих свойств, она не поддерживает горение, (тлеет под действием направленного пламени).

В то же время, процесс монтажа эковаты довольно трудоемок (необходимо уплотнение материала в процессе засыпки), а пыль образуемая при ее засыпке — опасна для слизистой оболочки. Эковата применяется в качестве засыпки в труднодоступных участках здания (межстенное пространство, засыпка под поверхность пола).

Ячеистое стекло — (пеностекло, газостекло) представляет собой пористый материал в виде блоков и плит, состоящий из вспученной стекломассы с заключенными в ней ячейками. Сырьем для производства пеностекла являются те же исходные материалы, что и для производства других видов стекла: кварцевый песок, известняк, доломит, сода, сульфат.

Пеностекло обладает комплексом ценных свойств, выгодно отличающих его от многих других теплоизоляционных материалов, таких как высокая прочность, водостойкость, негорючесть, высокое звукопоглощение, способность легко обрабатываться режущим инструментом, возможность получения материалов с различной окраской.

Пористость пеностекла для различных его видов его колеблется от 80 до 95%. Размеры отдельных пор в пеностекле заводского изготовления колеблются от 0,1 до 2-3 мм., плотность находится в пределах от 100 до 700 кг/м3. Коэффициент теплопроводности пеностекла 0,05-0,09 Вт/м˚C.

Отличительным свойством пеностекла от других видов теплоизоляционных материалов является высокая прочность при одинаковых значениях объемного веса по сравнению с другими ячеистыми материалами (находится в пределах от 0,5 до 5 МПа в зависимости от плотности).

Но подробнее рассмотрим про стеклянную вату и изделия из нее.

Стекловата по своим характеристикам очень схожа с каменной ватой, но п оряду свойств у них имеются некоторые отличия, которые обусловлены разницей в длине волокон (у стекловаты волокна длиннее в два-три раза), что обеспечивает изделиям из стекловаты большую упругость, мягкость и эластичность. Но в то же время, благодаря горизонтальной ориентации волокон, стекловата обладает меньшей жесткостью и прочностью на сжатие.

Процесс получения и область применения базальтового волокна

... Объект исследования: базальтовое волокно Предмет исследования: исследование базальтового волокна Задачи: Провести аналитический обзор по свойствам базальта и базальтовых волокон Изучить технологический процесс получения базальтового волокна и изделия, ... негорючесть, что выгодно отличает эти материалы от стеклянных и минеральных волокон. Кроме того, сырьевая база для производства материалов и изделий ...

Стеклянная вата представляет собой волокнистый материал, состоящий из тонких и гибких стеклянных нитей, получаемых из расплавленной стекломассы. Для изготовления ваты используют стеклянный бой или сырье, служащее для производства стекла, — кварцевый песок, известняк, кальцинированную соду и сульфат натрия. Стеклянная вата имеет волокна, значительно более длинные, чем минеральная вата, отличается от нее большей химической стойкостью; теплопроводность ее [ не выше 0,052 Вт/т( м·С) при температуре +25 С] практически такая же, как и минеральной ваты. Стеклянная вата не горит, не тлеет, не гниет независимо от условий эксплуатации. Объемная масса в рыхлом состоянии не должна быть более 130 кг/м 3 . Структура ваты должна быть рыхлой — количество прядей, состоящих из параллельных, плотно расположенных волокон,- не более 20% по массе.

Вату изготавливают тремя способами — фильерным, дутьевым и штабиковым. Первым способ получения волокна состоит в том, что из расплава стекла через небольшие отверстия вытягивают тонкие нити. Дутьевой способ дает более толстое волокно небольшой длины. Его получают распылением стеклянного расплава струей пара или горячего газа высокого давления (0,6- 1 МПа).

Получение стекловолокна в основных чертах аналогично процессу волокнообразования в производстве минеральной ваты. Штабиковый способ получения стекловолокна заключается в том, что стеклянные палочки подогревают до расплавления горелками, причем капля стекла, падая вниз, тянет за собой тонкие стеклянные волокна, которые наматывают на вращающий барабан.

Наиболее перспективным способом получения стеклянного волокна для теплоизоляции является дутьевой — достаточно дешевый и высокопроизводительный. Готовую стеклянную вату упаковывают в трехслойные бумажные мешки, а также хлопчатобумажную ткань или рогожу.

Хранят стеклянную вату и изделия из нее в крытых сухих помещениях, транспортируют в крытых вагонах или автомашинах.

Для теплоизоляции стеклянную вату применяют главным образом в виде матов, полос, плит, скорлуп и других изделий.

Изделия из стеклянного волокна.

Теплоизоляционные изделия этой группы довольно многочисленны. Их применяют при температурах изолируемых поверхностей от -60 С до +180 С, для изоляции конструкций жилых и производственных зданий.

Изготавливают маты и плиты из стеклянной ваты со средним диаметром волокна 10, 11 и 13 мкм. Включения неволокнистого стекла не должны превышать 5% по массе. Производство матов и плит слагается из следующих основных этапов: смешивание стеклянного волокна со связующим; формирование ковра нужных размеров; тепловая обработка ковка; раскрой ковра и рулонирование матов; сортировка и упаковка. Маты и плиты упаковывают в жесткую тару или пакеты из водонепроницаемой бумаги. Маты, выпускаемые в рулонах, упаковывают в прочную бумагу и завязывают. Маты и плиты, упаковывают в мягкую тару, укладывают в штабеля высотой не более 1,5 м во избежание деформации. Хранят и транспортируют изделия в условиях, не допускающих увлажнения и повреждения.

3. Сырьевые материалы

Минеральная вата может быть каменной или шлаковой, в зависимости от типа используемого сырья — горных пород габбро-базальтовой группы или доменных, ваграночных и мартеновских шлаков, а также шлаков цветной металлургии. Кроме неорганической части исходное сырье содержит от 2 до 4,5 % органических составляющих — синтетическую смолу, гидрофобизатор, обеспыливатель.

Шлаковая вата не долговечна при повышенной влажности, сильно повышенных или пониженных температурах. В настоящее время ее еще используют только в дачном строительстве или при возведении временных сооружений. Поэтому далее мы будем говорить, прежде всего, именно о каменной вате, применяемой в строительстве «на десятилетия».

Минеральная вата представляет собой очень тонкие волокна, тесно переплетенные между собой. Между волокнами удерживается воздух, благодаря чему теплопроводность минеральной ваты близка к лучшему теплоизолятору на свете — воздуху в неподвижном состоянии.

Для получения минеральных волокон сначала получают расплав, как правило, в ванных печах или шахтных плавильных печах — вагранках. Вязкость расплава и температура его получения непосредственно определяют качество ваты и ее стоимость. Потом из этого расплава дутьевым, центробежным или центробежно фильерно-дутьевым способами вытягивают тонкие волокна диаметром до 8 мкм и длиной от 2 до 10 мм. В процессе образования волокон к ним добавляют связующий неорганический компонент и водоотталкивающие составы. В специальных камерах волокноосаждения волокна охлаждаются и спрессовываются в полотна. Наиболее тонкие волокна при почти полном отсутствии неволокнистых включений получают при центробежно фильерно-дутьевым способе — вата из них по качеству считается самой лучшей. В целом же содержание неволокнистых включений (частиц размером более 0,25 мм) в зависимости от марки ваты должно быть не более 12-25 %.

Основные технологические процессы и оборудования

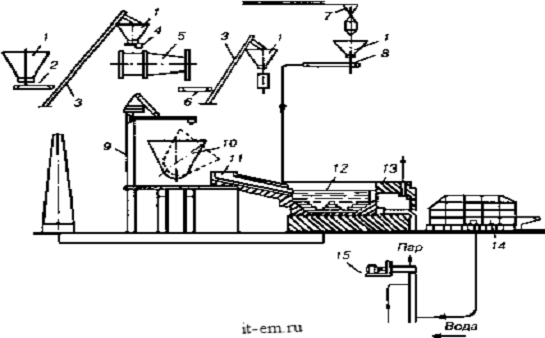

Рис. 1 Схема производства минеральной ваты из огненно-жидких шлаков. 1- бункер для песка; 2 — питатель; 3 — наклонный шнек; 4- тарельчатый питатель; 5 — сушильный барабан; 6 — конвейер; 7 — тельфер; 8- шнек-питатель; 9 — копер для пробивки шлаковой корки; 10 — шлаковый ковш; 11 — желоб для слива шлака в печь-шлакоприемник; 12 — печь-шлакоприемник; 13 — печь-питатель; 14- камера волокноосаждения; 15- дымосос с системой очистки воздуха от пыли.

Основные свойства продукции

Рассмотрим отличительные особенности минеральной ваты, определяющие область ее применения:

Теплоизоляционные свойства минеральной ваты обеспечиваются большим количеством практически неподвижного воздуха между многочисленными минеральными волокнами очень маленького диаметра. При заданной плотности наиболее эффективным теплоизолятором является вата с хаотически расположенными и беспорядочно ориентированными волокнами. Чем ниже коэффициент теплопроводности λ, тем выше сопротивление теплопередаче — тем меньшая толщина утеплителя необходима.

Так как исходным сырьем для получения минеральной ваты служат тугоплавкие материалы габбро-базальтовой группы, одним из важнейших ее свойств является огнестойкость. Минеральная вата относится к классу негорючих материалов, температура спекания волокон составляет около 1000 ºС, а рекомендуемая температура применения варьирует от -180 до +400 ºС у плит и до +700 ºС у матов, правда, при условии отсутствия механических воздействий, способных изменить форму изделия, так как связующий компонент разрушится уже при +250 ºС. Тем не менее даже при полном разрушении связующего компонента неповрежденные и связанные между собой волокна эффективно препятствуют распространению пламени и могут применяться для противопожарной защиты металлических конструкций и теплоизоляции производственных печей.

Благодаря волокнистой структуре минеральная вата хорошо усиливает затухание звуковых волн и обеспечивает звукоизоляцию в помещении, поглощая шум в широком диапазоне частот (поэтому ее так любят использовать для перегородок), а также благодаря высокой упругости и жесткости защищает от ударного шума (при применении для полов).

Как известно, влага может серьезно нарушить теплоизоляцию. Минеральная вата негигроскопична, при нормальных условиях эксплуатации содержание влаги в изделиях из нее всего 0,5 % по объему. Тем не менее обычно их еще дополнительно пропитывают водоотталкивающими кремнийорганическими соединениями или специальными маслами. Гидрофобизированным изделиям из минеральной ваты будут не страшны ни хранение на открытой строительной площадке, ни монтаж в условиях повышенной влажности (влага будет стекать с утеплителя, сохраняя его свойства), ни морозные зимы, при которых влага внутри утеплителя может замерзнуть, расшириться и повредить его структуру. Кроме того, минеральная вата обладает высокой паропроницаемостью — влага из воздуха не будет конденсироваться среди волокон, ослабляя теплоизоляцию.

Минеральная вата является химически пассивной средой — она не вызовет коррозию контактирующих с ней металлов, не будет гнить, останется равнодушной к воздействию масел, растворителей и ультрафиолета Изделия из минеральной ваты экологически безопасны, под воздействием огня не дымят и не выделяют токсичные газы.

Изделия из минеральной ваты обеспечивают высокую сопротивляемость к механическим воздействиям, упругость, прочность на сжатие или разрыв. Хаотично расположенные под разными углами волокна противостоят механической деформации и дают очень малую усадку со временем. Это гарантирует отсутствие мостиков холода, которые в противном случае возникли бы на стыках изоляционных плит. Однако чем выше в минеральной вате вертикально ориентированных волокон, тем больше прочность на сжатие она демонстрирует и тем более низкой плотности минеральную плиту можно применять. Несмотря на такую стойкость к деформациям утеплители из минеральной ваты легко монтируются: мягкие плиты режутся ножом, а более жесткие — ножовкой.

Изделия из минеральной ваты долговечны, срок их эксплуатации превышает 50 лет, обеспечивая промышленному оборудованию и трубопроводам беспроблемную эксплуатацию, а домам тепло и уют.

Технико-экономические показатели

Вата минеральная предназначена для изготовления теплоизоляционных и звукоизоляционных изделий, а также в качестве теплоизоляционного материала в строительстве и промышленности для изоляции поверхностей с температурой до + 700 °C. Необходимо помнить, что в изделиях из минеральной (каменной) ваты на синтетическом связующем (фенолформальдегидные смолы) при температуре около 300-350 °С начинается процесс деструкции связующего, что приводит к невозможности ее использования при вибрационных нагрузках, т.к. она будет рассыпаться на волокна без связующего.

Применение:

ü в качестве ненагруженной изоляции горизонтальных, вертикальных и наклонных строительных ограждающих конструкций всех типов зданий.

ü В системах наружного утепления штукатурного типа.

ü В качестве теплоизоляционного слоя в навесных вентилируемых фасадах.

ü В системах с утеплителем с внутренней стороны ограждающей конструкции.

ü В системах с утеплителем внутри ограждающей конструкции (трёхслойные бетонные или железобетонные панели, трёхслойные сэндвич-панели с металлическими обшивками, слоистая кладка).

ü В качестве тепловой изоляции промышленного оборудования, резервуаров и трубопроводов тепловых сетей, магистральных нефте- и газопроводов, технологических трубопроводов электростанций, металлургических, нефтехимических и др. промышленных предприятий.

ü В качестве нижнего теплозвукоизоляционного слоя в многослойных покрытиях плоских кровель, в том числе при укладке на поверхность без устройства цементной стяжки.

ü В качестве теплозвукоизоляционного слоя в покрытиях плоских кровель, в том числе при укладке на поверхность без устройства цементной стяжки.

ü В качестве верхнего теплозвукоизоляционного слоя в многослойных покрытиях плоских кровель, в том числе при укладке на поверхность без устройства цементной стяжки.

В данный момент плиты выпускаются либо по ГОСТ 9573-96, либо по техническим условиям производителя.

Основные свойства минеральной ваты и технико-экономические показатели ее получения различными способами:

Таблица 1

|

Показатель |

Способ волокнообразования |

|||||||

|

дутьевой горизонтальный |

центробежно-дутьевой |

центробежно-валковый |

вертикально-фильерно-дутьевой |

|||||

|

Средняя плотность, кг/м3 |

115 |

98-100 |

35-87 |

72-75 |

||||

|

Средний диаметр волокна, мкм |

6,2 |

6,8-8,0 |

6,5-7,0 |

5,8-7,8 |

||||

|

Коэффициент теплопроводности [Вт/(м К)] при температуре, °С: |

||||||||

|

25 |

0,043 |

0,044 |

0,043 |

0,035 |

||||

|

100 |

— |

0,057 |

0,056 |

0,063 |

||||

|

Содержание неволокнистых включений («корольков»), % |

15,3 |

17-19 |

12,9-14,0 |

1,5-2,2 |

||||

|

Влажность, % по массе |

0,7 |

0,7 |

0,5 |

1,0 |

||||

|

пар, т |

1,0-1,2 |

1,2-1,6 |

— |

4,0 |

||||

|

электроэнергия, кВт ч |

— |

2-4 |

13-23 |

— |

||||

|

Потери расплава при волокнообразовании, % по массе |

19,7 |

23,0 |

27,0 |

нет |

||||

|

Производительность, т/ч |

0,6-0,9 |

2,0-2,5 |

1,5-2,5 |

0,6 |

||||

Сырая вата редко используется в качестве теплоизоляционного материала по причинам низкой транспортабельности, невозможности механизированной укладки в конструкции и снижения теплозащитных свойств в процессе эксплуатации. Перечисленные недостатки рыхлой ваты в значительной степени устраняются при изготовлении из нее изделий.

Заключение

Минеральная вата волокнистый теплоизоляционный материал, получаемый из силикатных расплавов. Сырьем для ее производства служат горные породы (известняки, мергели, диориты и др.), отходы металлургической промышленности (доменные и топливные шлаки) и промышленности строительных материалов (бой глиняного и силикатного кирпича).

Производство минеральной ваты состоит из двух основных технологических процессов: получение силикатного расплава и превращение этого расплава в тончайшие волокна. Силикатный расплав образуется в вагранках шахтных плавильных печах, в которые загружают минеральное сырье и топливо (кокс).

Расплав с температурой 1300-1400°С непрерывно выпускают из нижней части печи.

Существует два способа превращения расплава в минеральное волокно: дутьевой и центробежный. Сущность дутьевого способа заключается в том, что на струю жидкого расплава, вытекающего из летки вагранки, воздействует струя водяного пара или сжатого газа. Центробежный способ основан на использовании центробежной силы для превращения струи расплава в тончайшие минеральные волокна толщиной 2-7 мкм и длиной 2-40 мм. Полученные волокна осаждаются в камере волокна осаждения на движущуюся ленту транспортера. Минеральная вата это рыхлый материал, состоящий из тончайших переплетенных минеральных волокон и небольшого количества стекловидных включений (шариков, цилиндриков и др.), так называемых корольков.

Чем меньше в вате корольков, тем выше ее качество.

Минеральная вата хрупка, и при ее укладке образуется много пыли, поэтому вату гранулируют т.е. о превращают в рыхлые комочки — гранулы. Их используют в качестве теплоизоляционной засыпки пустотелых стен и перекрытий. Сама минеральная вата является как бы полуфабрикатом, из которого выполняют разнообразные теплоизоляционные минераловатные изделия: войлок, маты, полужесткие и жесткие плиты, скорлупы, сегменты и др.

Стеклянная вата и изделия из нее. Стеклянная вата материал, состоящий из беспорядочно расположенных стеклянных волокон, полученных из расплавленного сырья. Сырьем для производства стекловаты служит сырьевая шахта для варки стекла (кварцевый песок, кальцинированная сода и сульфат натрия) или стекольный бой. Производство стеклянной ваты и изделий из нее состоит из следующих технологических процессов : варка стекломассы в ванных печах при 1300-1400 °С, изготовление стекловолокна и формование изделий.

Стекловолокно из расплавленной массы получают способами вытягивания или дутьевым. Стекловолокно вытягивают штабиковым (подогревом стеклянных палочек до расплавления с последующим их вытягиванием в стекловолокно, наматываемое на вращающиеся барабаны) и фильерным (вытягиванием волокон из расплавленной стекломассы через небольшие отверстия-фильтры с последующей намоткой волокон на вращающиеся барабаны) способами. При дутьевом способе расплавленная стекломасса распыляется под действием струи сжатого воздуха или пара.

В зависимости от назначения вырабатывают текстильное и теплоизоляционное (штапельное) стекловолокно. Средний диаметр текстильного волокна 3-7 мкм, а теплоизоляционного 10-30 мкм.

Стеклянное волокно значительно большей длины, чем волокна минеральной ваты и отличается большими химической стойкостью и прочностью. Плотность стеклянной ваты 75-125 кг/м3, теплопроводность 0,04-0,052 Вт/(м/°С), предельная температура применения стеклянной ваты 450 °С. Из стекловолокна выполняют маты, плиты, полосы и другие изделия, в том числе тканые.

Список использованных источников

[Электронный ресурс]//URL: https://drprom.ru/referat/izdeliya-iz-mineralnyih-rasplavov/

1. Строительные материалы: учебно-справочное пособие. 4-е изд. (Айрапетов Г.А.)

. Современные строительные материалы (Жуков А.Д.)

. Строительные материалы (Киреева Ю.И.)

. Справочник по строительным материалам и изделиям. Издание 5 (Основин В.Н., Шуляков Л.В., Дубяго Д.С.)

. Электронные базы выпусков журнала