Актуальность: развитие современной техники и технологий требует создание материалов, которые имеют малую объемную массу, хорошие прочностные характеристики, способные выдерживать температурные нагрузки, влияние агрессивных сред, а также высокую фильтрующую и поглощательную способности. Одним из видов таких материалов является базальтовое волокно.

В настоящее время в мире базальтовое непрерывное волокно (БНВ) представляет большой интерес, что связано с рядом факторов:

- БНВ имеют ряд характеристик, которые выгодно отличают их от стекловолокна по прочности, химической стойкости и температуре применения;

- по своим характеристикам БНВ занимает промежуточное положение между стекловолокном и углеродными волокнами;

- доступность и дешевизна базальтовых пород — исходного сырья для производства БНВ;

- производство осуществляется по одностадийной технологии — «базальтовое сырье — волокно»;

- развитие технологий и оборудование для производства БНВ за последние годы позволяют обеспечить себестоимость промышленного производства ниже уровня производства стекловолокна.

Композиционные материалы из базальтового волокна отличаются своими высокими физико-механическими и оптимальными экономическими показателями. Это определяет высокие эксплуатационные качества материалов из БВ: высокое качество, долговечность и стойкость при воздействии природных факторов, высоких температур, агрессивных сред, стойкость к воздействию вибраций, абсолютную негорючесть, что выгодно отличает эти материалы от стеклянных и минеральных волокон. Кроме того, сырьевая база для производства материалов и изделий из базальта доступна и практически не ограничена. Благодаря сочетанию этих свойств и характеристик, материалы из БВ имеют большую (необычайно широкую) перспективу применения в различных отраслях промышленности.

К настоящему времени накоплен довольно большой опыт применения материалов из БВ в автомобильной промышленности и ряде смежных отраслей авиации, судостроении, вагоностроении. Возможности применения БВ в автомобилестроении в последние годы существенно расширились.

Цель — изучение свойств базальтового волокна с целью применения в промышленности.

Объект исследования: базальтовое волокно

Предмет исследования: исследование базальтового волокна

Задачи:

Провести аналитический обзор по свойствам базальта и базальтовых волокон

Изучить технологический процесс получения базальтового волокна и изделия, получаемые из него

Контрольная работа: Волокна

... взамен металла для армирования материалов на основе вяжущих. Применение в промышленности Немецкое инженерное бюро EDAG разработало концепт автомобиля, при производстве которого использовано базальтовое волокно. Как сообщается "материал отличает легкость, прочность ...

Разработать план конспект

Структура дипломной работы следующая:

Во введении изложены актуальность темы исследования, объект, предмет, определена цель исследования, а также поставлены задачи.

В первой главе рассмотрены базальт, базальтовое волокно и его сравнительные характеристики.

Во второй главе изучен процесс получения базальтового волокна и области их применения.

В заключение дипломной работы сделаны выводы касаемо проблемы исследования.

В список литературы включены учебный материал, книги, публикации по проблеме исследования.

Исследованиями по производству и использованию базальтовых изделий в Якутии занимаются многие исследователи: ведущий научный сотрудник отдела «физико-химических материалов и технологий» к.т.н. КычкинА.К., доцент кафедры «Машиноведение», к.т.н. Гылыкова Р.П., доцент кафедры «Машиноведение», к.т.н. Алексеева Т.Е.

ГЛАВА 1. АНАЛИТИЧЕСКИЙ ОБЗОР

1 Базальт

Базальт — основная эффузивная горная порода нормального ряда, самая распространённая из всех кайнотипных пород. Палеотипными аналогами базальта являются диабаз и базальтовый порфирит. Интрузивными аналогами базальта являются габбро, габбро-нориты, нориты, троктолиты. [1]

Залегает базальт в виде даек, силлов (межпластовых тел) и особенно часто в виде лавовых потоков, образовавшихся при извержениях как центрального (через вулканическое жерло), так и трещинного типов.

Базальты в химическом и минералогическом отношении являются эффузивными аналогами габбро. Цвет их черный или почти черный, строение от тонкозернистого до стекловатого. Объемная плотность 2,75-3,1.

Верхние части лавовых потоков могут быть пузыристыми, так как в ходе затвердевания магмы (лавы) их поверхность вспенивалась из-за выделения из расплава паров воды и других газов. Впоследствии в этих пузырях или порах могут отлагаться такие минералы, как кальцит, пренит, цеолиты и самородная медь; так возникают миндалекаменные базальты. Многие базальты целиком сложены столь мелкими минеральными зернами, что их можно диагностировать только под микроскопом. Однако некоторые базальты имеют порфировую структуру, т.е. в них видны явные кристаллы, погруженные в тонкозернистую или стекловатую основную массу; эти кристаллы (фенокристы, или порфировые вкрапленники) представлены плагиоклазом, оливином или авгитом. Базальты состоят из кальциевого полевого шпата (основного плагиоклаза, обычно лабрадорита) и авгита или другого пироксена. [6]

Обычно различают базальты, содержащие оливин, и базальты без оливина (толеитовые базальты).

В толеитовых базальтах нередко присутствует кварц. [1]

Оливиносодержащие базальты широко распространены на океанических островах (например, в Тихом океане), в то время как толеитовые базальты образуют характерные трапповые формации континентов. Базальты залегают в виде покровов, потоков и куполов, мощность которых на платформах составляет более километра, а площади распространения — сотни тысяч квадратных километров. Такие базальты называются платобазальтами, или тропами; некоторым из них свойственна пластовая отдельность. Очень характерна для базальтов столбчатая отдельность — порода разбивается на правильные шестигранные столбы.

По структурным и другим петрографическим признакам базальты подразделяются на четыре типа от более прочных к менее прочным.

Тип 1:

Мелкокристаллические (наиболее прочные) базальты без содержания стекла или с незначительным его содержанием. Основная масса — беспорядочно расположенные игольчатые микролиты плагиоклаза шириной 0,01-0,02 мм и длиной 0,1-0,2 мм образуют решетчатую структуру, заполненную железомагнезиальными минералами.

Филипас 1. Термодинамическое исследование скважин

... пласта для определения его параметров. Эти исследования также можно применять и для изучения газовых скважин. 1. Термодинамическое исследование скважин. Известно, что колебания температуры на земной ... геотерма. Термограмма - распределение температуры в работающей скважине имеет отклонения от геотермы, которые связаны с термодинамическими и гидродинамическими процессами, происходящими в продуктивном ...

Тип 2:

Среднекристаллические базальты с малым содержанием стекла. Плагиоклаз шириной 0,01-0,03мм и длиной 0,1-0,3 мм. Содержание стекла — до 10%.

Тип З:

Крупнокристаллический базальт (долериты, долеритовые базальты без стекла).

Размеры кристаллов — более 0,3 мм. Промежутки между кристаллами заполнены цветными минералами

неравнозернистые базальты со значительным содержанием стекла (10 — 50%).

Тип 4:

Скрытокристаллический базальт с порфировидными включениями (мелано-базальт).

Структура настолько тонкозерниста, что минералы неразличимы. По сравнительно низкой прочности к этому типу относятся стекловато-порфировые базальты (гиалобазальты).

Породы группы базальтов характеризуются различной степенью пористости. Внешне плотные разновидности обладают мельчайшей (невидимой) пористостью до 10%. Разновидности с видимой пористостью можно разделить на мелкопористые и крупнопористые андезиты и андезито-базальты более пористые, чем базальты.

Наибольший интерес для изучаемого вопроса представляют истинные базальты, имеющие широкое распространение, легкую обрабатываемость, малую себестоимость изделий и хорошие эксплуатационные характеристики.[21]

Месторождение базальтов

В самых больших объемах базальты залегают в виде мощных и обширных лавовых потоков на плато Декан в Западной Индии и на Колумбийском плато в Кордильерах (штаты Вашингтон, Орегон и Айдахо).

Извержения вулканов в Колорадо, Нью-Мексико и Аризоне также сопровождались излиянием базальтовых лав.

Гавайские острова представляют собой базальтовые вулканические конусы (рис.2),возвышающиеся на несколько километров над дном Тихого океана. Базальтовыми вулканами являются Этна на острове Сицилия и Везувий в материковой части Италии (базальты Везувия содержат лейцит вместо части полевого шпата), а также некоторые действующие вулканы Камчатки и Курильских островов (где среди лав преобладают андезиты).

Базальтовые потоки третичного возраста распространены в некоторых районах Европы; в Шотландии и Ирландии базальты имеют каменноугольный возраст. Чрезвычайно широко развиты молодые базальты в Исландии и Гренландии. В ряде областей развиты докембрийские базальты.

Базальты распространены на Украине, в Армении, на Алтае. Траппы широко развиты на Сибирской платформе между Леной и Енисеем. Область распространения сибирских траппов более 150000 квадратных километров. С траппами в Восточной Сибири связаны Ангаро-Илимские месторождения магнетита (Коршуновское, Рудногорское и др.).

Запасы месторождений базальтов в Узбекистане, найденные на отрогах Кураминского, Чаткальского, Гиссарского и Северо-Нуратинского хребтов, по предварительной оценке превышают 32 млн.м3.

Наиболее значительные запасы гавасайских базальтов Кураминского хребта в Наманганской области характеризуются неравномерным химико-минералогическим составом, в основном представлены порфировой структурой с различным содержанием вулканического стекла, обширными участками полнокристаллических долеритовых базальтов и диабазов. Залегающие в долинах р. Асмансай и Лакчисай Северо-Нуратинского хребта базальты основного состава чередуются с черными ультраосновными базальтами-пикритами, содержащими не более 42% кремнезема и без плагиоклазов [16]

Производство стекла

... стекольная промышленность выдвинулась по объёму производства на 1-е место в Европе. 2.Стекло, стеклообразное состояние. Комиссия по терминологии АН СССР дала такое определение стеклу: "Стеклом ... светотехнических свойств, их влияние на условия работы, дизайн зданий и сооружений. 4.Общая классификация по химическому составу. Неорганические стекла подразделяются на несколько типов: элементарные, ...

Обычно базальты — это тёмно-серые, чёрные или зеленовато-чёрные породы, обладающие стекловатой, скрытокристаллической афировой или порфировой структурой. В порфировых разностях на фоне общей скрытокристаллической массы хорошо заметны мелкие вкрапленники зеленовато-жёлтых изометричных кристаллов оливина, светлого плагиоклаза или чёрных призм пироксенов. Размер вкрапленников может достигать несколько сантиметров в длину и составлять до 20-25 % от массы породы. При застывании магмы базальтового состава возникает характерная для базальтовых массивов столбчатая или (реже) подушечная отдельность.

Текстура базальтов может быть: плотной массивной, пористой, миндалекаменной. Миндалины обычно заполняются кварцем, халцедоном, кальцитом, хлоритом и прочими вторичными минералами — такие базальты называются мандельштейнами. [15]

Состав

Минеральный состав. Основная масса сложена микролитами плагиоклазов, клинопироксена, магнетита или титаномагнетита, а также вулканическим стеклом. Вкрапленники, как уже было сказано, обычно представлены оливином, клинопироксеном, плагиоклазом, редко ортопироксеном или роговой обманкой. Наиболее распространенным акцессорным минералом является апатит.

Химический состав. Содержание кремнезёма (SiO2) колеблется от 45 до 52-53 %, сумма щелочных оксидов Na2O+K2O до 5 %,в щелочных базальтах до 7 %. [15]

Распространённость

Базальты — самые распространённые магматические породы на поверхности Земли и на других планетах. Основная масса базальтов образуется в срединно-океанических хребтах и формирует океаническую кору. Кроме того базальты типичны для обстановок активных континентальных окраин, рифтогенеза и внутриплитногомагматизма.

При кристаллизации по мере подъёма на поверхность Земли базальтовой магмы на глубине иногда образуются сильно дифференцированные по составу, расслоённые интрузии, в частности габбро-норитов (такие как Норильские, Садбери в Канаде и некоторые другие).

В таких массивах встречаются месторождения медноникелевых руд и платиноидов.

Основные магматические горные породы в СНГ очень распространены. Они занимают, с учетом Сибирских траппов, 44,5 % площади территории СНГ и представляют большой интерес как сырьё. Известно более 200 месторождений базальтовых пород, из них более 50 месторождений эксплуатируются. В настоящее время базальты применяются не только в строительстве (щебень, штучный камень, облицовка зданий и др.) но и для производства каменного литья, петроситаллов, базальтовых волокон, сырья для получения портландцементного клинкера. [15]

Происхождение

Базальты образуются при застывании излившегося на поверхность Земли, подразумевая под этим и дно океана, силикатного магматического расплава основного (базальтового) состава. Формы залегания — потоки и покровы, разделенные отложениями пирокластического (туфового) или осадочного материала. Мощность единичных потоков базальтовых лав, обладающих в расплавленном состоянии малой вязкостью, обычно невелика. Происхождение базальтовой магмы по одной из гипотез состоит в частичном плавлении типичных мантийных горных пород, гарцбургитов, верлитов и др. Состав выплавки определяется химическим и минеральным составом протолита (исходной породы), физико-химическими условиями плавления, степенью плавления и механизмом ухода расплава.

Стеклянное волокно. Состав, свойства, способы получения, применение

... на базе института были созданы производства кварцевых волокон, волоконной оптики, медьсодержащих лент и нетканых стекловолокнитов в промышленном масштабе. 1. Типы стеклянных волокон Все стеклянные волокна условно можно разделить на два ... -2,68 5,9 3,56-3,62 3100-3500 80-81 4,5-4,9 D Кварц Базальт Температура формования, °С 1160-1196 1260 1565 1260-1300 2300 1350 - 1450 ...

По геодинамической природе выделяются следующие типы базальтов:

базальты срединно-океанических хребтов

базальты активных континентальных окраин

внутриплитные базальты, которые можно подразделить на континентальные и океанические базальты.

Извержение базальтов срединно-океанических хребтов — важнейший в массовом отношении процесс в верхней части Земли. [21]

Изменения

Базальты очень легко изменяются гидротермальными процессами. При этом плагиоклаз замещается серицитом, оливин — серпентином, основная масса хлоритизируется и в результате порода приобретает зеленоватый или синеватый цвет. Особенно интенсивно изменяются базальты, изливающиеся на дне морей. Они активно взаимодействуют с водой, при этом из них выносятся и оседают многие компоненты. Этот процесс имеет большое значение для геохимического баланса некоторых элементов. Так большая часть марганца поступает в океан именно таким способом. Взаимодействие с водой кардинальным образом меняет состав морских базальтов. Это влияние можно оценить и использовать для реконструкций условий древних океанов по базальтам.При метаморфизме базальты, в зависимости от условий, превращаются: при низких температурах (330-550 градусов) и средних давлениях в зелёные сланцы, амфиболиты, при низких температурах и значительных давлениях в глаукофановые сланцы с разновидностью голубые сланцы, получившими свое название по голубому цвету входящих в их состав щелочных амфиболов, а при высоких температурах и давлениях в эклогиты, состоящие из пиропового граната и натриевого клинопироксена — омфацита. [15]

Применение

Базальт используют как сырье для щебня,так и для производства базальтового волокна (для производства теплозвукоизоляционных материалов) и кислотоупорного порошка, а также в качестве наполнителя для бетона.Базальт весьма устойчив к атмосферному воздействию и потому часто используется для наружной отделки зданий и для изготовления скульптур, устанавливаемых на открытом воздухе. [1]

2 История развития производства базальтовой теплоизоляции

Серьезные исследования в области промышленного производства непрерывного базальтового волокна были начаты в 60х годах одновременно в США и СССР. Основной целью работ было получение высококачественного базальтового волокна для производства ракетной техники. [12]

Однако специалисты Owens Corning в 70х годах прошлого века отказались от этой идеи и сконцентрировались на разработке специальных высокомодульных стекол, результатом чего явилось создание S2-стекла. В СССР работы по базальтовому волокну велись вплоть до конца 90х годов, преимущественно, на Украине. Вот как выглядит хронология этих работ:

В 1974 году в СССР было организовано научное подразделение, которое должно было заниматься только базальтовыми технологиями и оборудованием — «Лаборатория базальтовых волокон». Возглавили лабораторию патриоты базальтов Дмитрий Джигирис и Мария Махова. Лаборатория занималась научными и практическими работами по базальтовым супертонким и тонким волокнам и материалами на их основе. Одним из основных направлений работы была разработка технологий и оборудования БНВ.

Производство лакокрасочных материалов

... пигментированных лакокрасочных материалов. Поэтому последние различают и по назначению покрытий. Например, выпускают материалы для атмосферо-, водо-, химически стойких, специальных и других покрытий. Ниже будет рассмотрено производство пигментированных ЛКМ. Свойства пигментированных лакокрасочных материалов (ЛКМ) ...

К 1985 году была разработана и построена первая промышленная установка для производства БНВ. Промышленное производство базальтового волокна началось на заводе «Теплозвукоизоляция» под Киевом. В течение нескольких лет было построено еще несколько промышленных установок производительностью по 350 и 500 тонн БНВ в год.

Установки представляли собой камнеплавильную печь с двумя фидерами (фидерные установки).

В фидерах были установлены платинородиевые струйные фильерные питатели. Конструкция фильерных питателей состоит из струйного питателя (обогреваемой трубки струйного питателя) и собственно фильерного питателя. [13]

Фидерные установки были выдающимся для своего времени достижением в развитии базальтовых технологий. Впервые было освоено промышленное производство БНВ. На то время, да и сейчас в России, фидерные установки являются основным типом оборудования для производства БНВ. Оборудование имело несомненные преимущества: обеспечивало производство качественных волокон диаметрами от 8 до 13 микрон, пригодных для текстильной переработки. Вместе с достоинствами оборудование имело определенные недостатки; высокое потребление энергоносителей на производство единицы продукции, большую массу фильерных питателей и относительно низкую производительность. Поскольку потребителем материалов была в основном оборонная промышленность, то о себестоимости производства особо не задумывались. [9]

В 1990 — 1992 годах специалисты лаборатории во главе с Виктором Киболом построили фидерную установку в России на заводе стекловолокна в г. Судогда. На то время эти два завода были основными производителями БНВ в мире. Эти заводы впервые начали экспортировать БНВ и материалы на основе БНВ в Европу, Америку, Канаду. В научно-исследовательских институтах Киева, Москвы, на заводах стекловолокна в Бердянске и Судогде проводились работы по разработке материалов на основе БНВ: тканей различных типов, армирующих сеток, сеток для дорожного строительства, композиционных материалов, профильных пластиков, арматуры, труб, баллонов, емкостей, электроизоляционных материалов. В результате этих работ был накоплен опыт производства и применения материалов БНВ в различных отраслях промышленности, строительстве, энергетике, для производства композиционных материалов специального назначения.

В конце 80-х — начале 90-х годов украинскими специалистами были построены фидерные установки в Грузии и Казахстане. После распада СССР в 1991 году централизованное финансирование работ по БНВ прекратилось. По оценкам экспертов на проведение работ по базальтовым волокнам в СССР было выделено порядка 70 — 80 миллионов рублей. Сумма для СССР — довольно значительная. В 2003 фидерные установки были сделаны для компании «Каменный век» г. Дубна. Работы проводились специалистами из Судогды во главе с Александром Жаровым. В настоящее время это успешное, развивающееся предприятие, производящее БНВ хорошего качества.

В 1997 году были начаты работы по созданию нового поколения технологии и оборудования БНВ — модульных установок. Почему возникла необходимость в проведении новых разработок? Прежде всего, возросшей стоимостью энергоносителей — газа и электроэнергии, во времена СССР над стоимостью энергоносителей не задумывались, а также высокой стоимостью изготовления оборудования, большой массой печей, филеров и самой дорогой части оборудования — фильерных питателей. Общая масса струйного фильерного питателя составляла 3400 грамм, затем была снижена до 3200 грамм. [11]

Новые звукоизоляционные материалы

... в помещении штучных звукопоглотителей. Это мероприятие называется акустической обработкой помещения. Звукопоглощающими материалами и конструкциями принято считать такие, у которых коэффициент поглощения а на средних ... шумности. При планировке предприятия наиболее шумные производства и цехи должны быть сконцентрированы в одном-двух местах и располагаться на производственной территорий с подветренной ...

При разработке новой технологии были поставлены задачи существенного снижения энергопотребления на производство БНВ, снижения стоимости оборудования, снижения массы фильерных питателей. Первоначально было изготовлено опытное оборудование и начаты работы по проведению испытаний нового типа фильерных питателей — щелевых питателей. Работы по созданию технологического оборудования нового поколения — модульных установок были начаты в средине 1997 года, в ноябре 1999 года на первой модульной установке НБВ 1 начато производство БНВ на щелевом фильерном питателе массой 1780 граммов. В 2000 году было создано совместное украино-японское предприятие ЗАО «НТВ» по производству БНВ для автомобильных глушителей компании «TOYOTA». Были разработаны и запущены промышленные модульные установки НБВ-2 на два фильерных питателя.

К сожалению, к концу 90х годов, при имеющихся знаниях, технологиях и уровне инвестиций, так и не удалось получить волокно, которое смогло бы быть одновременно приемлемым по цене, по сравнению со стекловолокном, и, также, обладающим достаточно высокими механическими характеристиками. В себестоимости производства базальтового волокна, значительную долю занимают затраты на энергоносители и рабочую силу, что, помимо технологических проблем, делало неэффективным производство данного волокна в регионах с дорогим природным газом/электричеством и высокими затратами на оплату труда, то есть в Европе, США и Японии. [26]

В результате, в конце 90х годов, несколько заводов на Украине и в России производили низкокачественное непрерывное волокно для применения, преимущественно, в теплоизоляции и огнезащите, то есть там, где потребителям не требуются высокие механические свойства.

В 90-е годы на российский рынок вышли крупнейшие европейские производители базальтовой теплоизоляции: компании Rockwool (Дания), Paroc (Финляндия), Saint-Gobain (Франция) и ряд других. [10]

Базальтовое волокно

Материал, получаемый из природных минералов путем их расплава и последующего преобразования в волокно без использования химических добавок.

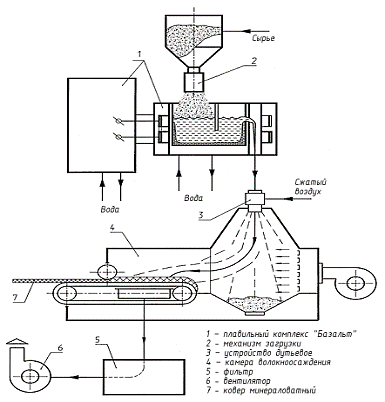

Производство

Производство базальтовых волокон основано на получении расплава базальта в плавильных печах и его свободном вытекании через специальные устройства, изготовленные из платины или жаростойких металлов. Плавильные печи могут быть электрическими, газовыми, или оборудоваться мазутными горелками. В качестве сырья для производства базальтовых волокон, используются базальтовые горные породы. [3]

Типы базальтового волокна

Существует два основных типа базальтового волокна — штапельное и непрерывное. Одним из наиболее важных параметров штапельного базальтового волокна является диаметр отдельных волокон. В зависимости от диаметра волокна делят на: микротонкие, диаметром менее 0,6 мкм; ультратонкие, 0,6 — 1,0 мкм; супертонкие, 1,0 — 3,0 мкм; тонкие, 9 — 15 мкм; утолщенные, 15 — 25 мкм и грубые — диаметром 50 — 500 мкм. Диаметр волокон существенно влияет на важнейшие свойства изделий из него: теплопроводность, звукопоглощение, плотность и др. В зависимости от диаметра волокно используется для различных целей:

Синтетические волокна

... в производстве ковров, мехов, брезентов, обивочных и фильтровальных материалов. По плесенестойкости нет равных поликапроамидному волокну. А поливинилспиртовое и поливинилхлоридное волокна, нашедшие достаточное распространение в практике, отличаются от других синтетических материалов тем, ...

- микротонкое — для фильтров очень тонкой очистки газовоздушной среды и жидкостей;

- изготовления тонкой бумаги и специальных изделий;

- ультратонкое — для изготовления сверхлегких теплоизоляционных и звукопоглощающих изделий, бумаги, фильтров тонкой очистки газовоздушных и жидкостных сред;

— супертонкое для изготовления прошивных теплозвукоизоляционных матов и звукопоглощающих (БЗМ, АТМ) изделий, картона (ТК-1, ТК-4), многослойного нетканого материала, теплоизоляционного вязально-прошивного материала, длинномерных теплоизоляционных полос и жгутов (БТШ-8, БТШ-20, БТШ30), мягких теплоизоляционных гидрофобизированных плит, фильтров и др. Специальная термическая обработка базальтовых супертонких волокон позволяет получить микрокристаллический материал со свойствами, отличающимися от обычных волокон. Микрокристаллические волокна превосходят обычные по температуре применения на 200°С, по кислотностойкости — в 2,5 раза, а гигроскопичность их в 2 раза ниже. Основным преимуществом этого вида базальтового волокна является отсутствие усадки при его эксплуатации. Из микрокристаллического волокна изготавливают высокотемпературоустойчивые теплоизоляционные материалы, плиты, а также фильтры для фильтрации агрессивных сред при высоких температурах. Базальтовое супертонкое волокно (БСТВ) получают двумя методами: дуплекс процесс, когда первоначально вытягиваются из расплава базальта, через фильеры первичные волокна диаметром 250-350 мкм. Которые впоследствии раздуваются высокоскоростным газовым потоком при температуре выше 1600°С в супертонкие. [20] Второй способ это раздув сжатым воздухом струи расплава, при этом температура расплава должна быть не менее 1500°С. Вторым способом получается БТВ с более коротким волокном и менее технологичным из него невозможно производить весь ассортимент продукции.

тонкие волокна из горных пород представляют собой слой беспорядочно расположенных волокон диаметром 9-15 мкм и длиной 3-1500 мм.

утолщенные волокна диаметром 15-25 мкм и длиной 5-1500 мм. Получают их как методом вертикального раздува струи расплава воздухом (ВРВ), так центробежновалковым методом известно одно производство получения грубого волокна центробежнодутьевым способом. Вырабатывают в виде холстов, прошивных матов, плит на основе различных вяжущих. Утолщенные волокна находят широкое применение в качестве фильтровальной основы дренажных систем гидротехнических сооружений;

- толстые волокна представляют собой беспорядочно расположенные волокна длиной 5-3000 мм, диаметром 25-150 мкм, прочностью на разрыв 120-650 МПа.

грубые волокна представляют собой относительно сыпучую дисперсно-волокнистую массу с длиной волокон 3-15 мм, диаметром 150-500 мкм, прочностью на разрыв 200-350 МПа, удельной поверхностью 28-280 см2/г. Волокна являются коррозионно-стойкими и могут быть использованы взамен металла для армирования материалов на основе вяжущих. [14]

Свойства базальтового волокна

Материалы на основе базальтового волокна обладают следующим важными свойствами: пористость, температуростойкость, паропроницаемость и химическая стойкость.

Производство асбестоцементных изделий и характеристика ОАО Белгородасбестцемент

... волокнистостью строения и способностью расщепляться на тончайшие и прочные волокна. Многолетний опыт производства и применения асбестоцементных материалов позволяет сделать вывод о том, ... осаждаясь на поверхности асбестовых волокон, уменьшают их сцепление с цементом, затрудняют фильтрацию асбестоцементной суспензии и снижают механическую прочность изделий. Производство асбестоцементных ...

Пористость базальтового волокна может составлять 70 % по объёму и более. Если поры материала заполнены воздухом, то при такой пористости он характеризуется небольшой теплопроводностью.

Температуростойкость является весьма важным свойством теплоизоляционных материалов, особенно при использовании их для изоляции промышленного оборудования, работающего при высоких температурах. Температуростойкость материалов характеризуют технической температурой применения, при которой материал может эксплуатироваться без изменения технических свойств.

Паропроницаемость — это способность материала пропускать через свои поры водяной пар. При наличии в материалах из базальтового волокна сообщающихся пор, они пропускают такое же количество пара, как и воздуха. Благодаря большой паропроницаемости эти материалы при эксплуатации почти всегда сухие; конденсация пара наблюдается в основном в следующем слое на более холодной стороне ограждений.

Химическая стойкость. Базальтовые волокна обладают хорошей стойкостью к действию органических веществ (масло, растворители и др.), а также к воздействию щелочей и кислот. [30]

3 Сравнительная характеристика различных волокон

В настоящее время около 60 % всей применяемой тепло- и звукоизоляционной представлены волокнистыми материалами — стеклянной, минеральной и базальтовой ватой. Рассматриваемые волокна — неорганические, технология производства разная.

Для стеклянных волокон смешивают песок, соду, известняки, некоторые химические добавки и получают шихту. Расплавленная шихта в процессе производства становятся стеклом. На следующем этапе расплав стекла раздувают паром, воздухом, на центрифуге или другими методами и получают волокно. Производимые из стекловолокна изделия: стеклохолст, стекломаты, стеклоткани. [2]

Для минеральных волокон плавят доменные шлаки с добавками (шлаковата) или некоторые минеральные ископаемые (глины, доломиты и т.п.) в смеси с улучшающими добавками (или без них) горными породами (базальты, габбро, диабазы и пр.).

Далее идет процесс раздува, аналогичный стеклянному производству. Производимые из минваты изделия: минераловатные маты и плиты.

Базальтовые волокна получают из расплава собственно базальта, а также некоторых близких к нему пород без каких либо дополнений в виде синтетических или минеральных веществ. Производимые из базальтового волокна: базальтохолст, базальтовые маты, ткани, плиты, картон.

Однако для придания большей текучести базальтовых тонких волокон в расплав добавляют от 10 до 35% известняка или заменяющего его материала (шихты), что делает волокно ослабленным к воздействию агрессивных сред и высоких температур. Такое волокно уже нельзя назвать базальтовым, и его зачастую называют минеральным волокном или минеральной ваты.

Тонкое волокно получается короче и толще. У базальтовых супертонких волокон (БСТВ) толщина элементарного волокна 1 — 3 микрона, длина — более 50 мм, у базальтовых тонких волокон — толщина элементарного волокна 5 — 15 микрон, длина — до 50 мм. Стекловолокно, шлаковолокно и минеральное волокно также относят к тонким, так как средний диаметр этих волокон от 4 до 12 мкм. Такая структура тонких волокон применяются фенолформальдегидные или другие органические смолы в процентном содержании от 2 до 10 %. [7]

Соответственно, минеральное волокно, стекловолокно, шлаковолокно и тонкое «базальтовое» волокно при эксплуатации из-за меньшей эластичности по сравнению с БСТВ со временем разрушается.

Изделия из БСТВ имеют высокую температуру применения. минераловатные, стекловатные и изделия из тонкого базальтового волокна с использованием связующего применяются до температуры 400 — 600 С, терлоизоляционные материалы из БСТВ имеют температуру длительного применения — 750 С, краткосрочного — до 1000 С.

Изделия из БСТВ при смене температур, при повышении температуры и при циклическом воздействии температур. [18]

Вывод по первой главе

Одной из актуальных задач ресурсосбережения является развитие производств прогрессивных материалов, отвечающих требованиям области применения (в перспективных машинах, механизмах и аппаратах).

Одним из таких прогрессивных материалов является базальтовое волокно, сырьем для производства которого служат породы группы базальтов, распространенныеизлившиеся вулканические породы, обладающие большой твердостью и хрупкостью. Базальтовые месторождения широко распространены на Урале

Разработанные, внедренные и внедряемые на многих предприятиях в России отечественные технологии и оборудование для получения базальтового волокна позволяют получать продукт очень высокого качества, не имеющий аналогов в Европе.

ГЛАВА 2. ПРОЦЕСС ПОЛУЧЕНИЯ И ОБЛАСТЬ ПРИМЕНЕНИЯ БАЗАЛЬТОВОГО ВОЛОКНА

базальт волокно технологический

2.1 Технологический процесс получения базальтового волокна

До начала получения непрерывных базальтовых волокон на промышленной установке крупнофракционный базальтовый щебень дробится на щековой дробилке до необходимой фракции которая составляет 5-12 мм.После отбора металлических включений способом магнитной сепарации,базальтовое сырье, представленное в виде мелкого щебня или крошки со средней фракцией от 5 до 12мм просевают ипромывают от мелких включений (пыли и т.п.), после чего его просушивают в нормальных условиях при естественной циркуляции воздуха путем проветривания, либо в специальном сушильном аппарате (в зависимости от климатических условий производства).

С помощью кран-балки или тельфера промытая базальтовая крошка периодически загружается в бункер загрузчика установленного над плавильной печью. [36]

Плавильная печь представляет собой рекуперативную ванную печь непрерывного действия с прямым газовым нагреванием плавильной зоны. В печи базальтовое сырье расплавляется, а его расплав после гомогенизации поступает в фидеры для последующегоформования из него в питателях комплексных непрерывных базальтовых нитей. Плавление крошки осуществляется при температуре (1500 ± 50)°С в результате сжигания газовоздушной смеси, которая состоит из природного газа и воздуха. Воздух для сжигания подается от вентилятора высокого давления через теплообменник-рекуператор, где подогревается теплом отходящих газов до температуры 450 — 600°С, а газ подается от газораспределительной подстанции (ГРП).

Расплав из выработочной части печи самотеком поступает в фидер, в донной части которого расположены 8 сливных устройств, через которые расплав подается на платино-родиевыефильерные питатели,где происходит формирование элементарных БНВ. Расплав из фидера через платиновое сливное устройство (струйный питатель) с электрообогревом поступает в платиновый фильерный питатель с электрообогревом, в котором из фильер формируется прядь из элементарных непрерывных волокон в виде нитей путем вытягивания их и намотки на тянущее устройство. [29] Прядьэлементарных нитей поступает на валковое тянущее устройство, которое наносит замасливатель, после покрытия ее слоем замасливателя нити собираются в одну комплексную нить. Комплексная нить проходя нитераскладывающий аппарат,наматывается на его съемную бобину. По мере намотки бобина с нитью снимается с бобинодержателя наматывающего аппарата и заменяется новой бобиной. На бобинах намоточных аппаратов происходит формирование комплексной нити (КН), которая состоит из 314 элементарных БНВ. Намотанные бобины выдерживаются сутки при нормальных условиях, после чего поступают в отделение перемотки для получения ровинга с необходимым количеством сложений. После перематывания готовый ровинг на бухтах маркируется и оборачиваетсябумагой, а затем упаковывается в деревянную тару и поступает на состав готовой продукции. [38]

Основные этапы технологической схемы производства

Перед началом производства рабочим необходимо пройти инструктаж по безопасности и охране труда (см. приложение 14).

[37]

Технологический процесс производства ровинга состоит из следующих стадий:

- доставка и разгрузка базальтового щебня фракции 5…..12 мм на склад;

- входной контроль исходного сырья;

- приготовление замасливателя;

- загрузка базальтового щебня в печь;

- плавление базальтового расплава;

- выработка непрерывного волокна в виде комплексной нити;

- технологический контроль комплексной базальтовой нити;

- выдержка комплексной нити в условиях цеха в течение 24 часов;

рубка чипсов и их сушка

перемотка комплексной нити и получение ровинга с заданным значением линейной плотности;

- сушкаровинга при температуре 120…..160°С в течение 12 часов(время зависит от типа сушила);

- контроль качества ровинга на соответствие требованиям ТУ;

- упаковка;

- транспортировка на склад и хранение. [8]

Предпочтительная мощность производства составляет не менее 1000 тонн базальтового волокна в год при использовании восьми платино-родиевых питателей с 314-фильер каждый.

Цех предполагает производство непрерывной комплексной нити линейной плотностью 28÷300 текс из природного базальта с последующей переработкой в ровинг различного назначения. [31]

2 Область применения базальтового волокна

Материалы на основе базальтовых волокон

Базальтовые непрерывные волокна (БНВ) являются основой для производства множества различных типов материалов и изделий.

Базальтовые волокна хорошо совместимы с другими материалами и волокнами, что позволяет создавать множество комбинированных материалов.

Особого внимания заслуживают комбинированные материалы непрерывных базальтовых волокон с углеродными волокнами, а также армирование базальтовыми волокнами бетонов, асфальтобетонов строительных конструкций. Материалы с БНВ и углеродными волокнами обладают достаточно высокими характеристиками и значительно дешевле материалов из чисто углеродных волокон, что открывает достаточно широкую перспективу их массового применения. [28]

Высокая стойкость базальтовых волокон к воздействию высоких температур, кислот и особенно щелочей достаточно известна. Это открывает огромные перспективы применения базальтовых волокон в строительстве в качестве:

- армирующего материала для бетонов и асфальтобетонных покрытий автомобильных дорог, взлетно-посадочных и рулежных полос аэродромов;

- коррозионных и химических стойкмхбазальтопластиковой арматуры, профилей, труб, прочность которых в 2.5 раза превышает прочность легированных сталей;

- негорючих и огнестойких композиционных материалов для атомных и тепловых электростанций, нефтеперерабатывающих и химических заводов, брандмауэров (огнепреграждающих конструкций) высотных зданий и других ответственных промышленных объектов, где недопустимо возникновение и распространение пожаров;

- химическистойких и износостойких покрытий, композиционных материалов;

фильтров для фильтрации промышленных и бытовых стоков, фильтров для дымовых и пылевых выбросов промышленных предприятий

материалов для автомобильной промышленности. [4]

Первичные материалы из непрерывного базальтового волокна

Материалы, которые можно производить из непрерывного базальтового волокна, достаточно разнообразны. Основой для их производства являются первичные материалы: ровинг, рубленое волокно и крученая нить.

Первичные материалы БНВ: ровинги, крученые нити, рубленое волокно.

Материалы из непрерывного базальтового волокна

Из первичных материалов производят:

- ровинговые ткани;

- ткани из крученой нити;

- сетки армирующие, сетки строительные, сетки для дорожного строительства;

- из рубленого волокна производят маты для производства композиционных материалов и тонкие маты (базальтовую бумагу) и т.д.

Ткани, ровигновые ткани и ленты для производства композиционных и электроизоляционных материалов, изделий повышенной прочности, электроизоляционных материалов, плат для электронной промышленности.

Бандажные ленты для укрепления зданий, исключения образования и развития трещин зданий, увеличения их сейсмической прочности.

Маты BМС из рубленого волокна для производства композиционных материалов и изделий.[22]

Композиционные материалы

Пультрузионные композиционные материалы на основе ровингов: прутки, арматура, профили, трубы малого диаметра.

Профильные базальтопластиковые изделия: пруток, арматура, трубы.

Профильные базальтопластиковые изделия: пруток, арматура, трубы.

Композиционные материалы из ровингов, ровинговых тканей, произведенные методом намотки: Трубы больших диаметров, баллоны высокого давления, емкости для перевозки и хранения химических веществ, удобрений, пестицидов.

Композиционные материалы и изделия из матов рубленого БНВ для автомобильной промышленности, судостроения, машиностроения, химической промышленности.

Теплоизоляционные материалы из базальтовых волокон

Теплоизоляционные плиты плотностью 60 — 180 кг/м3 на основе базальтовых тонких волокон и неорганического связующего НС 1.

Области применения плитиз базальтовых волокон — теплоизоляция и противопожарная защита в строительстве и промышленном термическом оборудовании и нагревательных печах, изоляция теплотрасс и паропроводов.

Материалы из базальтового супертонкого волокна

Базальтовые супертонкие волокна (БСТВ) — это слой штапельных волокон диаметром 1 — 3 микрона перепутанных и скрепленных между собой в виде холста. Это холст базальтовой ваты.

На основе холста БСТВ производятся тепло и звукоизоляционные материалы: маты, прошивные маты, иглопробивные холсты, картон, мягкие и жесткие плиты.

Основные преимущества

БСТВ производится исключительно из базальтов.

Обладает хорошими теплоизоляционными свойствами.

Материал абсолютно негорючий, обладающий высокой термостойкостью. Температура длительного применения до + 600 0С.Температура разового (краткосрочного) применения до 1000 0С.

Высокая химическая стойкость к воде, к солевым растворам, к кислотным и щелочным средам.

Высокие звукоизоляционные характеристики и стойкость к вибрации.

Материалы из БСТВ производятся без применения связующего или на неорганических связующих.

Материалы из БСТВ не выделяют токсичных веществ при нагреве и под воздействием открытого пламени.

Низкая гигроскопичность — в 8 раз ниже, чем у стекловолокон.

Высокая долговечность эксплуатации даже во влажных средах.«Области применения материалов из БСТВ»

Материалы на основе базальтовых супертонких волокон:

Материалы и покрытия из базальтовой чешуи

Базальтовая чешуя (БЧ) — представляет собой тонкий пластинчатый материал толщиной 2 — 6 микрон и площадью поверхности 0.5 — 4.5 мм². Благодаря своим защитным свойствам она приобрела название по аналогии с рыбьей чешуей.

Базальтовая чешуя — является уникальным материалом для производства защитных износостойких, антикоррозионных и химически стойких покрытий, армированных композиционных материалов, армированных пластмасс, наполнителей для фрикционных материалов (тормозных колодок, дисков сцепления).

Износостойкость, химическая стойкость лакокрасочных покрытий, армированных БЧ, возрастает в несколько раз. Прочность армированных БЧ пластмасс возрастает в 2 — 3 раза. БЧ совместно с неорганическими связующими позволяет создавать негорючие термостойкие покрытиями с температурой применения до 7000С. Покрытия с применением БЧ наносятся методом напыления, что обеспечивает высокую производительность оборудования.

Высокотемпературные волокнистые материалы

Развитие технологий энергосбережения, производство современных огнеупорных материалов и изделий настоятельно требуют применения высокотемпературных композиционных материалов (ВТКМ) нового поколения.

Основой для производства ВТКМ являются высокотемпературные клеи, наполнители, армирующие материалы. ВТКМ создаются и производятся с заданными характеристиками, для конкретных областей применения : клеи для склейки керамики и производства композиционных и теплоизоляционных материалов; футеровочные материалы, материалы для кладки и ремонта печей, футеровки фильерных питателей; материалы для производства горелочных камней газовых горелок, LPG, жидкого топлива; изделия для нагревательных котлов и ряд других материалов и изделий.

Комплекс композиционных материалов серии ВТКМ-1, ВТКМ-2, ВТКМ-3, ВТКМ-4, ВТКМ-5 предназначен для выполнения футеровочных работ при кладке печей, термического оборудования, дымоходов, для выполнения комплексного ремонта изношенной футеровки камерных, туннельных, вращающихся, проходных и других типов печей и оборудования, склейки высокотемпературной керамики (керамики для сифонной разливки стали), для изготовления горелочных камней, в качестве связующего при производстве теплоизоляционных и огнеупорных материалов, а также имеет ряд других областей применения.

При удельной плотности 350 — 1200 kg/m3 ВТКМ сочетают в себе свойства огнеупорных и теплоизоляционных материалов.

Машиностроение

Композиционные материалы, конструкционные материалы, конструкции, работающие в условиях повышенных вибраций, знакопеременных нагрузок, сетки для армирования отрезных дисков, звукоизоляционные материалы, теплоизоляция термического оборудования. Фильтры очистки отходящих газов от пыли и промышленных стоков (амортизационные прокладки прессов, хладоизоляция промышленных и бытовых холодильников, изоляция емкостей с кислородом, азотом и т.п.);

Автомобилестроение

Композиционные материалы, теплозвукоизоляционный материал для производства автомобильных глушителей, панелей, теплоизоляционных прокладок, экранов, пластиков, армирующий материал для производства тормозных колодок и дисков сцепления, конструкционных пластиков, негорючие композиционные материалы, корд для автомобильных покрышек, рубленые волокна для армирования пластмасс, другие материалы. Материалы для изготовления топливных баков, баллонов для LPG и сжатого природного газа. Антикоррозионные, ударно и износостойкие покрытия днищ автомобилей.

Судостроение

Композиционные материалы, стойкие к воздействию морской воды, теплозвукоизоляция судовых установок, оборудования, теплоизоляционные плиты для корпусов кораблей, переборок, конструкционные материалы. Малое судостроение — конструкции корпусов судов, надстроек. Коррозионностойкие, армированные лакокрасочные покрытия корпусов кораблей, судовых надстроек.

Вагоностроение

Композиционные конструкционные материалы и изделия, теплозвукоизоляция вагонов, армирование конструкционных пластиков, негорючие композиционные материалы, электроизоляционные материалы, стойкие лакокрасочные покрытия.

Энергетика

Композиционные материалы, теплоизоляция термического оборудования паровых котлов, турбин, теплотрасс, высоковольтные электроизоляционные материалы, несущая жила для высоковольтных линий электропередач.

Авиационная промышленность и ракетостроение

Теплозвукоизолирующие холсты, обшитые гидроизолирующей тканью для теплозвукоизоляции двигателей и фюзеляжа, конструкционные композиционные и высокотемпературные материалы (несгораемая изоляция двигателей бортовых частей самолетов, звукоизоляция в глушителях промышленных установок, тормозные колодки);

Атомная энергетика

Негорючие теплоизоляционные и конструкционные материалы, противопожарные двери, кабельные проходки и др., материалы для радиоактивной защиты.

Электронная промышленность

Армирующий материал для производства плат, электроизоляционные материалы, конструкционные материалы корпусов электронной аппаратуры.

Химическая промышленность

Производство химически стойких материалов и изделий: труб, емкостей для хранения агрессивных жидкостей, кислот, щелочей, химических удобрений, пестицидов, ядовитых веществ. Химически стойкие защитные покрытия емкостей, трубопроводов, металлоконструкций, железобетонных конструкций. Фильтры очистки от пыли, фильтрации промышленных стоков, высокотемпературные фильтры.

Металлургия

Теплоизоляционные материалы термического оборудования, печей, рекуператоров, трубопроводов, коммуникаций. Фильтры из БНВ для фильтрации расплавов металлов при литье. Фильтры для очистки отходящих газов от пыли на горно-обогатительных и металлургических комбинатах, фильтры очистки сточных вод. Криогенная техника и оборудование — теплоизоляционные материалы при производстве сжиженных газов, жидкого кислорода, азота и др.

Нефтехимическая промышленность

Химически и износостойкие защитные покрытия емкостей, трубопроводов, нефтепроводов. Негорючие покрытия и композиционные материалы. Пожаростойкие композиционные материалы (фильтры для очистки технологического газа, фильтры для очистки сточных вод от нефтепродуктов, технологические трубопроводы);

Производство стройматериалов

Строительные конструкционные и облицовочные пластики; армирующие штукатурные сетки; утепленные панели для сборных домов и конструкций перекрытий, подвесные потолки, противопожарные переборки, брандмауэры, огнестойкие двери, строительные пластики. Базальтопластиковая арматура для строительства мостов, тоннелей, шпал железных дорог, метро, конструкционные материалы (негорючие прочные строительные детали и конструкции взамен деревянных, мягкая и жесткая кровля);

Армирующие материалы

При производстве асфальтобетонных покрытий дорог, взлетно-посадочных полос аэродромов. Гидроизоляционные материалы (рулонные и листовые), кровельные материалы. Гидротехническое строительство — армирующие материалы для строительства плотин, материалы для ирригации земель. Противопожарные материалы для строительства высотных домов и ответственных промышленных сооружений. Строительство портовых сооружений, морских платформ — армирующие и конструкционные материалы из базальтопластиков. Лакокрасочные стойкие покрытия мостов, тоннелей, ответственных конструкций и сооружений, гидроизоляционные покрытия железобетонных конструкций. Негорючие и термостойкие лакокрасочные покрытия.

Производство керамики, фарфора, стройматериалов

Теплоизоляция печей и оборудования при производстве керамических и фарфоровых изделий (посуда, вазы, сантехнические изделия и др.), печей для производства кирпича, керамической плитки.

Коммунальное хозяйство

Материалы для очистных сооружений, трубы большого диаметра для подачи воды и сточных вод. Фильтры для тонкой очистки воздушных и жидких сред, коммунальных стоков, очистных сооружений, и другие. Бытовая техника — сантехнические композиционные изделия, термоизоляция газовых и электрических шкафов, духовок, электрические печи и др.

Сельское хозяйство

Сетки для укрепления почв, емкости для хранения и транспортировки жидких химических удобрений и пестицидов. Материал для гидропоники при выращивании бактериальных культур, рассады растений и др.

Радиоэлектронная промышленность

Радиоэлектронной промышленности (производство печатных плат, имеющие высокие температурные характеристики и стабильные диэлектрические показатели); [23]

3 Базальтовое волокно в Якутии

В расположенном неподалеку от Якутска городе Покровске открылся завод по производству композитных материалов на основе непрерывного базальтового волокна.

В соответствии с проектом «Базальт — новые технологии» предприятие выпускает — базальтобетонные конструкции для промышленного и гражданского строительства, базальтопластиковые строительная арматура и сетка для армирования дорожного полотна, а также непосредственно базальтовое непрерывное волокно, являющееся исходным сырьем при производстве многих композитных стройматериалов. [17]

Проект получил поддержку Агентства стратегических инициатив. Его разработчики отмечают, что композитные изделия на основе базальта обладают высокой коррозионной и химической стойкостью, сохраняют прочность при низких температурах и хорошо держат тепло. Это делает их незаменимыми в дорожном и жилищном строительстве на Крайнем Севере, в условиях вечной мерзлоты, где обычные материалы не выдерживают экстремальных сезонных перепадов температур, достигающих в Якутии.

На основе непрерывного базальтового волокна может применяться в автомобилестроении, нефтегазовой промышленности, сельском хозяйстве и многих других отраслях. Но для Якутии сейчас важнее всего получить материалы, необходимые в строительстве. Это позволит значительно сократить расходы на завоз из-за пределов республики дорогостоящей стальной арматуры, железобетонных конструкций и ряда других стройматериалов. [19]

Из БНВ можно производить достаточно много материалов различных типов, разновидностей.

Высокая стойкость базальтовых волокон к воздействию кислот и особенно щелочей достаточно известна. Это открывает огромные перспективы применения базальтовых волокон в строительстве в качестве:

- армирующего материала для бетонов и асфальтобетонных покрытий автомобильных дорог, взлетно-посадочных и рулежных полос аэродромов;

- производства не поддающейся коррозии, воздействию химически активных веществ и электроизоляционной арматуры, прочность которой в несколько раз превышает прочность легированных сталей;

— производства негорючих и огнестойких композиционных материалов для атомных и электрических станций, нефтеперерабатывающих и химических заводов, брандмауэров высотных зданий и других ответственных промышленных объектов, где недопустимо возникновение и распространение пожаров. [34]

Внедрение изделий на основе БНВ в гражданское, промышленное, дорожное строительство в Республике Саха (Якутия) имеет важное значение, позволяющих получить существенный экономический эффект:

- снижение затрат на транспортировку стальной арматуры;

- устранение сезонности в режимах поставки материалов на объекты строительства;

- повышение долговечности бетонных конструкций, армированных базальтопластиковой арматурой, особенно в агрессивных условиях эксплуатации, в том числе в условиях подземного строительства;

- повышение трещиностойкости и долговечности бетонов, армированных базальтовой фиброй;

- повышение устойчивости автомобильных дорог с применением дорожных сеток и геотекстиля;

- значительное сокращение эксплуатационных и ремонтных затрат на трубопроводах различного назначения, автомобильных дорогах и т.д.

Выпускаемое базальтовое непрерывное волокно используется для производства базальтовопластиковой арматуры, которая имеет ряд преимуществ перед традиционно применяемой металлической арматурой. [24]

В 2011 году были проведены практические испытания пробной партии базальтопластиковой арматуры, произведенной на ООО «Бийский завод стеклопластиков» (Алтайский край), из базальтового сырья Васильевского месторождения (Алданский район).

По соглашению с АК «АЛРОСА» базальтопластиковая арматура была использована при бетонировании участка поверхностного закладочного комплекса отделения хранения материалов рудника «Мир». Применение базальтопластиковой арматуры позволило заменить на 1 кв. м пола 45 кг стальной арматуры на 5 кг композитной.

Также совместно с АК «АЛРОСА» проводятся опытно-промышленные работы по внедрению оптимального вида анкерного крепления с использованием композитной арматуры для подземных выработок. В конструкциях подземных рудников «Мир», «Интернациональный», «Удачный» АК «АЛРОСА» бетонные конструкции подвергаются воздействию сильно минерализованных подземных вод, проявляющих высокую агрессивность к металлическим конструкциям и стальной арматуре железобетонных конструкций.

Анкерные крепи, разработанные совместно с ООО «Бийский завод стеклопластиков» и изготовленные из якутского базальтового сырья ООО «ТБМ», проходили испытания по определению несущей способности на рудниках «Мир» и «Интернациональный». При усилии 10 тонн анкеры не выдергивались. Применение композитных анкеров показало их преимущество по сравнению со стальными:

снижение затрат времени по установке,

несущая способность удовлетворяет всем требованиям,

легкий вес и транспортабельность позволяют сделать вывод о перспективности применения данных типов анкеров, что подтверждается актами проведенных испытаний.

Применение композитных анкеров также перспективно для различных монтажных работ, для крепления различных типов инженерных сетей в рудниках. Разработанные типы анкеров различных модификаций показали технологичность и высокую эффективность применения в подземных горных выработках для крепления грунтов. [33]

Совместно институтом ОАО «ЯкутНИИС» разрабатываются проекты нормативных документов на производство базальтопластиковой арматуры, на проектирование сборных бетонных конструкций с применением базальтопластиковой арматуры: свай, плит перекрытий, дорожных плит, стеновых панелей.

Подготовлены программы устройства опытных участков автомобильных дорог с бетонными покрытиями, армированными базальтопластиковой арматурой.

Помимо вышеуказанных преимуществ данного композитного материала немаловажен тот факт, что он производится из местного сырья и способен уменьшить объемы завозимой в республику стальной арматуры.

Базальтобетонные конструкции для промышленного и гражданского строительства,

Базальтопластиковая арматура для армирования бетонных конструкций и дорожных покрытий,

Базальтопластиковые дорожные сетки для армирования дорожных полотен, а также для укрепления насыпей и откосов,

Базальтовое непрерывное волокно, являющееся сырьем при производстве композитных строительных материалов.

На заводе базальтовые изделия проходят следующие испытания:

Определение модуля кислотности минеральной ваты (ГОСТ 17177-94)

Определение массовой доли щелочи (ГОСТ 20907-75)

Метод определения влажности (ГОСТ 17177-94)

Метод определения содержания органических веществ

Определения массовой доли свободного формальдегида

Метод определения водопоглощения

Метод определения свободного фармальдегида

Метод определения водопоглощения (по объему)

Входной контроль смолы

Входной контроль Пента-812

Входной контроль Пентавакс-842

Входной контроль габбро-долериты и известняка

(методики испытаний приведены в приложении) [27]

На базальтовом заводе нами были проведены

Определение массовой доли свободного формальдегида

Массовую долю свободного формальдегида в смолах «АВАЛОН -012» определили по ГОСТ 16504, метод 1.

Проведение анализа:

В стакан вместимостью 150 мл. взвесили около 1г смолы с точностью до четвертого десятичного знака.

Навеску растворили в 60 мл дистиллированной воды.

В стакан с раствором смолы погрузил электроды рН — метра и при непрерывном перемешивании нейтрализовали содержимое до рН=3,5 соляной кислотой 0,2 н.

После чего добавили 10 мл раствора гидроксиламина гидрохлорида 1 н.

Параллельно поставили контрольный опыт, для чего 60 мл дист.воды нейтрализовали до рН=3,5 и добавили 10 мл раствора гидроксиламина гидрохлорида 1н. и через 10 мин измерили рН контрольной пробы.

Титровали основную пробу раствором гидроксида натрия 0,2 н до значения рН контр.пробы.

Обработка результатов:

Массовую долю свободного формальдегида в смоле (Х) в процентах вычислили по формуле: Х=V*2*0,003/m*100

Где V — объем раствора гидроокиси натрия концентрации точно 0,2 моль/дм3 (0,2н), израсходованный на титрование, мл

,003 — масса формальдегида, соответствующая 1 мл, раствора гидроокиси натрия концентрации точно 0,2 моль/дм3 (0,2 н), г- масса навески смолы, г.

Метод определения влажности

Проведение анализа:

Пробу массой (5+-0,1) г поместили в предварительно высушенный и взвешенный стаканчик или тигель и высушили в сушильном электрошкафу до постоянной массы.

Высушивание образцов (проб) до постоянной массы должно производиться при темпер. (105+-5) С, если в нормативном документе на продукцию конкретного вида не указана др. температура.

Образцы (пробы) материалов или изделий считают высушенными до постоянной массы, если потеря их массы после повторного высушивания в течение 0,5 ч не превышает 0,1%

После высушивания перед каждым повторным взвешиванием стаканчик или тигель с пробой охладили до темп. (22+-5) С в эксикаторе над хлористым кальцием.

Примечание: при подготовке проб (образцов) к испытанию удалили покровный материал.

Обработка результатов:

Влажность W в процентах вычислили по формуле:

=m1 — m2/m2-m3*100

Где m1 — масса стаканчика или тигля с пробой до высушивания, г- масса стаканчика или тигля с пробой, высушенный до постоянной массы, г- масса стаканчика или тигля

результат вычисления округлили до 0,1%

2.4 Разработка плана конспекта по дисциплине «Технологии конструкционных материалов» на тему «Технологический процесс получения базальтового волокна»

|

№ |

Пункты |

Содержание |

время |

|

1 |

Организационный момент |

Посещаемость Тема «Технологический процесс получения базальтового волокна» Цель: рассмотреть технологический процесс получения базальтового волокна. Задачи: Изучить этапы получения базальтового волокна Развить навыки индивидуальной работы Воспитать культуру поведения |

5 -7 мин |

|

2 |

Повторение ранее пройденного материала |

Вопросы текущего занятия: Что такое базальт Где применяют базальтовое волокно Сталкивались ли вы с ним в жизни |

15-20 мин |

|

3 |

Сообщение нового материала |

Рассмотрение «Технологического процесса получения базальтового волокна» |

Мин 40-45 |

|

4 |

Закрепление полученных знаний |

Опрос |

10-15 мин |

|

5 |

Завершение лекции |

Отметки активных студентов, прощание |

3-5мин |

Цель занятия:

Рассмотреть технологический процесс получения базальтового волокна.

Задачи:

Изучить этапы получения базальтового волокна

Развить навыки индивидуальной работы

Форма занятия: комбинированное

Технические средства: проектор, компьютер, слайдовое сопровождение

Ход занятия:

Повторение пройденного материала

Вопросы текущего занятия

Что такое базальт?

Где применяют базальтовое волокно?

Сталкивались ли вы с ним в жизни?

Сообщение новой темы:

«Технологический процесс получения базальтового волокна»

До начала получения непрерывных базальтовых волокон на промышленной установке крупнофракционный базальтовый щебень дробится на щековой дробилке до необходимой фракции которая составляет 5-12 мм. После отбора металлических включений способом магнитной сепарации, базальтовое сырье, представленное в виде мелкого щебня или крошки со средней фракцией от 5 до 12 мм просевают и промывают от мелких включений (пыли и т.п.), после чего его просушивают в нормальных условиях при естественной циркуляции воздуха путем проветривания, либо в специальном сушильном аппарате (в зависимости от климатических условий производства).

С помощью кран-балки или тельфера промытая базальтовая крошка периодически загружается в бункер загрузчика установленного над плавильной печью.

Плавильная печь представляет собой рекуперативную ванную печь непрерывного действия с прямым газовым нагреванием плавильной зоны. В печи базальтовое сырье расплавляется, а его расплав после гомогенизации поступает в фидеры для последующего формования из него в питателях комплексных непрерывных базальтовых нитей. Плавление крошки осуществляется при температуре (1500 ± 50)°Св результате сжигания газовоздушной смеси, которая состоит из природного газа и воздуха. Воздух для сжигания подается от вентилятора высокого давления через теплообменник-рекуператор, где подогревается теплом отходящих газов до температуры 450 — 600°С, а газ подается от газораспределительной подстанции (ГРП).

Расплав из выработочной части печи самотеком поступает в фидер, в донной части которого расположены восемь сливных устройств, через которые расплав подается на платино-родиевыефильерные питатели, где происходит формирование элементарных БНВ. Расплав из фидера через платиновое сливное устройство (струйный питатель) с электрообогревом поступает в платиновый фильерный питатель с электрообогревом, в котором из фильер формируется прядь из элементарных непрерывных волокон в виде нитей путем вытягивания их и намотки на тянущее устройство. Прядь элементарных нитей поступает на валковое тянущее устройство, которое наносит замасливатель, после покрытия ее слоем замасливателя нити собираются в одну комплексную нить. Комплексная нить проходя нитераскладывающий аппарат, наматывается на его съемную бобину. По мере намотки бобина с нитью снимается с бобинодержателя наматывающего аппарата и заменяется новой бобиной. На бобинах намоточных аппаратов происходит формирование комплексной нити (КН), которая состоит из 314 элементарных БНВ. Намотанные бобины выдерживаются сутки при нормальных условиях, после чего поступают в отделение перемотки для получения ровинга с необходимым количеством сложений. После перематывания готовый ровинг на бухтах маркируется и оборачивается бумагой, а затем упаковывается в деревянную тару и поступает на состав готовой продукции.

Закрепление полученного материала

Опрос:

Какой процесс происходит на крупнофракционной дробилке?

При помощи чего базальтовая крошка загружается в бункер?

Что представляет собой плавильная печь?

При какой температуре происходит плавление базальта?

Что наносят на прядь элементарных нитей после того как они поступили на валковое тянущее устройство?

Конец занятия.

Вывод по второй главе

Рассмотрен процесс получения базальтового волокна, который состоит из следующих операций:

- доставка и разгрузка базальтового щебня фракции 5…..12 мм на склад;

- входной контроль исходного сырья;

- приготовление замасливателя;

- загрузка базальтового щебня в печь;

- плавление базальтового расплава;

- выработка непрерывного волокна в виде комплексной нити;

- технологический контроль комплексной базальтовой нити;

- выдержка комплексной нити в условиях цеха в течение 24 часов;

рубка чипсов и их сушка

перемотка комплексной нити и получение ровинга с заданным значением линейной плотности;

- сушкаровинга при температуре 120…..160°С в течение 12 часов(время зависит от типа сушила);

- контроль качества ровинга на соответствие требованиям ТУ;

- упаковка;

- транспортировка на склад и хранение.

Выявлены области применения:

Машиностроение, автомобилестроение, судостроение, вагоностроение, энергетика, авиационная промышленность и ракетостроение, атомная энергетика, электронная промышленность, химическая промышленность, металлургия, нефтехимическая промышленность, производство стройматериалов, производство керамики, фарфора, стройматериалов, коммунальное хозяйство, сельское хозяйство. [5, 25]

Заключение

В ходе данного исследования были рассмотрены горная порода базальт, его свойства, состав, а так же текстура и применение. Далее рассмотрели исходный материал базальта — базальтовое волокно, затем ознакомились с технологическим процессом получения базальтового волокна.

Основные свойства базальтовых волокон, такие как высокая теплопроводность, огнеупорность, а также устойчивость к гниению при эксплуатации в различных агрессивных средах определяют следующие области применения:

- теплозвукоизоляционных материалов с различными связующими и без них (прошивные маты, холсты, плиты, скорлупы, шнуры и т.д.);

- звукопоглощающих материалов и изделий (акмигран и плиты из него);

- строительных конструкций (сэндвичи, модульные плиты);

- изделий с использованием волокна в качестве заменителя асбеста (ткани, картон, фрикционные материалы и т.п.);

- фильтров промышленных и бытовых для очистки газообразных и жидких сред;

- композиционных материалов с различными пластмассами, смолами и другими компонентами для получения материалов с заданными свойствами;

- искусственных грунтов для гидропонного выращивания рассады и растений.

Преимущества теплозвукоизоляционных материалов из базальтового супертонкого волокна:

- более высокая температура применения. Минераловатные изделия применяются до температуры 400 °С, теплозвукоизоляционные материалы из базальтового супертонкого волокна имеют температуру длительного применения — 750 °С, краткосрочного — до 900 °С;

- не разрушаются при действии теплосмен «нагрев-охлаждение», при повышении температуры и при циклическом действии температуры сохраняют свои характеристики и геометрические формы;

- малая теплопроводность, благодаря чему для достижения одних и тех же характеристик по теплопроводности материалов из базальтового супертонкого волокна требуется в несколько раз меньше, вследствие чего снижаются общие затраты на теплозвукоизоляционные материалы, уменьшается общий габарит изолируемого изделия, снижаются затраты труда на теплоизоляционные работы;

- низкая плотность, благодаря чему эти материалы обладают хорошими теплозвукоизоляционными свойствами;

- высокая термостойкость;

- химическая стойкость;

- негорючесть, пожаробезопасность и взрывобезопасность;

- экологическая чистота, не содержат органических и горючих веществ, имеют формулу природного камня — базальта. В отличие от материалов из базальтового волокна минераловатные изделия содержат 4-5% по массе органических веществ;

- технологичность при монтаже;

- долговечность. Срок службы материалов из базальтового волокна в несколько раз выше, чем изделий из минеральной ваты и достигает 30-40 лет;

- не подверженность грибкам и плесени;

- не боятся ультрафиолета;

- не боятся вибраций, так изделия из минеральной ваты при вибрации разрушаются;

- обладают хорошими звукоизоляционными свойствами.

Наряду с тем, что базальтовые супертонкие волокна являются одними из лучших теплоизоляционных материалов, выдерживающих высокие температуры, они имеют ряд недостатков, ограничивающих широкое применение.

Базальтовое волокно имеет большую себестоимость, только за счет того, что расплав для его получения имеет большой градиент температур, афильерные пластины для производства волокна самые низко производительные из всех пластин применяемых на производстве волокна из высокотемпературного расплава.

Многие базальтовые и керамические волокна выдерживают температуры далеко за 1000°С, но жесткость, не позволяющая уплотнить волокна до полной газонепроницаемости, и хрупкость, приводящая к разламыванию волокон на отдельные короткие элементы в условиях сжимающих нагрузок и вибрации, являются их недостатком для использования в качестве уплотнений.

Составленная на основе полученного лекционного материала лекция по дисциплине «Технологии конструкционных материалов» на тему «Технологический процесс получения базальтового волокна» может пригодиться каждому преподавателю, а также облегчить его труд. А студентам легко усвоить данный материал. Поставленные цели и задачи работы выполнены.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/bazaltovyie-volokna/

Практическое руководство по общей геологии //под ред. проф. Н.В Короновского. — М., «Академия», 2007

Аблесимов Н.Е., Земцов А.Н. Релаксационные эффекты в неравновесных конденсированных системах. Базальты: от извержения до волокна. Москва, ИТиГ ДВО РАН, 2010. 400 с.

Основы производства Базальтовых волокон и изделий Д. Д. Джигирис, М. Ф. Махова. М.: Теплоэнергетик, 2002. — 416 с. ООО «Каменный век»

Армирующие волокна и волокнистые полимерные композиты Перепелкин К.Е.380 с., 2009 г.

Методические рекомендации для преподавателей Требования к современному занятию. Структура занятия.Анализзанятияг. Кисловодск 2011 г.

Краткий геологический словарь //под ред. проф. Г. И. Немкова. — М., «Недра»,209.

Исследование механических свойств непрерывного базальтового волокна применительно к производству композитных материалов Мищенко Л.В. Москва 2010

А. Г. Демешкин, А. А. Шваб Отдел механики деформируемого твёрдого тела, Институт гидродинамики им. М. А. Лаврентьева СО РАН, г. Новосибирск Вестн. Сам.гос. техн. ун-та. Сер. Физ.-мат. науки, 2011, выпуск 3(24), страницы 185-188://mi.mathnet.ru/vsgtu939

<http://mi.mathnet.ru/rus/vsgtu/v124/p185>

- Горяйнов К.Э., Коровникова В.В. Технология производства полимерных и теплоизоляционных изделий. М. «Высшая школа», 1975., с. 296.

Овчаренко Е.Г. Производство утеплителей в России. Теплопроект. М. 2011.

Сухарев М.Ф. Производство теплоизоляционных материалов и изделий. Учебник для подготовки рабочих на производстве. М., «Высшая школа», 1969. с. 304.

Статья из журнала « Инновации Технологии Решения »(г.Новосибирск, март 2005г.)

<http://ru.wikipedia.org/wiki/Базальт>

- <http://www.krugosvet.ru/articles/19/1001941/1001941a1.htm>

- <http://www.fstn.ru/articles/09.html >

- <http://www.slovopedia.com/14/193/1010721.html >://novitsky1.narod.ru/

<http://www.basaltfibre.com/>://www.chemport.ru/chemical encyclopedia article 3917.html <http://www.chemport.ru/chemical%20encyclopedia%20article%203917.html >

- <http://ru.wikipedia.org/wiki/Углеродное>волокно://basaltfiber.boom.ru/preference.htm

<http://www.marketcenter.ru/content/gds-0-810000456.html >

- <http://www.rmcgroup.ru/articl-02.html >

- <http://www.thermonews.ru/analytics/saving/teploizol.htm>://www.stroyinform.ru/instruments.aspx <http://www.stroyinform.ru/instruments.aspx>.html

Мальков Л.Б., Генис А.В. и др., Применение волокнистых материалов в дорожном строительстве и для других целей. Обзорная информация. — : НИИТЭХИМ, 1983 C. 47.

Композиционные материалы: Справочник В. В. Васильев, В. Д. Протасов, В. В. Болотин и др.; Под общ. ред. В. В. Васильева, Ю. М. Тарнопольского М.: Машиностроение, 1990. -512 с.

Конструкционные и функциональные волокнистые композиционные материалы. Учебное пособие Сидоренко Ю. Н. Томск: Изд-во ТГУ, 2006. — 107 с.

Куртаев А.С., Сулейменов С.Т., Естемесов З.А. и др. Композиционные материалы на основе вяжущих. Киев, АН УССР ИПМ ,1991. С.21.

Рабинович Ф.Н., Зуева В.Н., Макеева Л.В. Стойкость базальтовых волокон в среде гидратирующих цементов.// Стекло и керамика. 2001.№12 С.12-14..newchemistry.ru <http://www.newchemistry.ru>

- <http://novitsky1.narod.ru/basalt9.htm>

- Татаринцева О.С., Толкачев Е.Г. Технология переработки горных пород с получением базальтовых супертонких волокон // ВСМ. — Сер.II. — Вып. 6 (442).

— 1998. — С. 145-147.

Татаринцева О.С., Потапов М.Г., Ворожцов Б.И., Литвинов А.В. Переработка нерудных горных пород в теплоизоляционные строительные и промышленные материалы // Сб. докл. межд. семинара «Нетрадиционные технологии в строительстве», Томск. — 1999. — С. 148-150.

Татаринцева О.С. Зимин Д.Е., Ходакова Н.Н., / Исследование влияния агрессивных сред на прочностные характеристики волокон в зависимости от их химического состава // Сб. докл. III Всерос. конф. молодых ученых «Фундаментальные проблемы новых технологий в 3-м тысячелетии», Томск, изд-во Института оптики и атмосферы СО РАН. — 2006. — С. 345-348.

Ходакова Н.Н., Татаринцева О.С. Оценка возможности применения горных пород в производстве базальтового непрерывного волокна // Сб. докл. VI Всерос. науч.-практ. конф. «Техника и технология производства теплоизоляционных материалов из минерального сырья», Белокуриха, 31 мая-2 июня, М.: ЦЭИ «Химмаш». — 2006. — С.162-170.

Приложение 1

Определение модуля кислотности минеральной ваты (ГОСТ 17177-94).

Сущность метода: заключается в определении количества соляной (или уксусной) кислоты, израсходованной на растворение единицы массы пробы мин. ваты и установлении по калибровочному графику модули кислотности

Проведение анализа:

Пробу мин. Ваты массой (5+-0,5) г. помещают выпарительную чашку.

Обжигают в камерной электропечи при температуре (600+-10) С в течение 15-20 мин. Для удаления связующего.

Затем охлаждают до темп. (22+-5)С.

Растирают в фарфоровой втулке до прохождения через сетку № 005

Порошок мин. Ваты массой (0,5+-0,01)г. помещают в стакан вместимостью 100 мл

Заливают при помощи пипетки 20 мл раствора соляной кислоты (1и)

Перемешивают электромагн. Мешалкой в течение 20 мин.при 50 С. При отсутствии электромагн. Мешалки допускается перемешивать в ручную путем взбалтывания до полного растворения порошка

После перемешивания раствор фильтруют через фильтровальную бумагу в сухой стакан.

мл фильтрата переносят при помощи пипетки в коническую колбу вместимостью 100 мл.

Титруют раствором едкого натра (0,2 и) в присутствии фенолфталлена до появления розовой окраски и определяют объем раствора щелочи V1, израсходованный на титрование фильтрата.

В др. колбу вливают 10 мл раствора соляной кислоты (1и).

Титруют раствором щелочи в присутствии фенолфталеина также до появления розовой окраски и определяют объем раствора щелочи V2, израсходованный на титрование соляной кислоты.

Обработка результатов

Количество соляной (или уксусной) кислоты Z в грамм-эквивалентах, израсходованное на растворение 1г. пробы вычисляют по формуле:

=2C(V1-V2)/m1000

где С — концентрация раствора щелочи г-экв./л- объем 0,2 н раствора щелочи, израсходованный на титрование 1 н. раствора соляной (или уксусной) кислоты, мл;

- объем 0,2 н. раствора щелочи, израсходованный на титрование фильтрата, мл;

- масса пробы, г.

Значение Z принимают как ср. арифм. трех определений. Разброс в значениях Z при параллельных определениях не должен превышать +- 0,001

Мк мин. ваты находят в координатах: модуль кислотности — количество соляной или уксусной кислоты, израсходованное на растворение единицы массы пробы мин. ваты.

Приложение 2

Определение массовой доли свободного формальдегида

Массовую долю свободного формальдегида в смолах «АВАЛОН -012» определяют по ГОСТ 16504, метод 1.

Проведение анализа:

В стакан вместимостью 150 мл. взвешивают около 1г смолы с точностью до четвертого десятичного знака.

Навеску растворяют в 60 мл дистиллированной воды.

В стакан с раствором смолы погружают электроды рН — метра и при непрерывном перемешивании нейтрализуют содержимое до рН=3,5 соляной кислотой 0,2 н.

После чего добавляют 10 мл раствора гидроксиламина гидрохлорида 1 н.

Параллельно ставят контрольный опыт, для чего 60 мл дист.воды нейтрализуют до рН=3,5 и добавляют 10 мл раствора гидроксиламина гидрохлорида 1н. через 10 мин. Измеряют рН контрольной пробы.

Титруют основную пробу раствором гидроксида натрия 0,2 н до значения рН контр.пробы.

Обработка результатов:

Массовую долю свободного формальдегида в смоле (Х) в процентах вычисляют по формуле:

Х=V*2*0,003/m*100

Где V — объем раствора гидроокиси натрия концентрации точно 0,2 моль/дм3 (0,2н), израсходованный на титрование, мл